ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПАЙКА

МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ РАСПАЙКИ

ГОСТ 21547-76

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПАЙКА Метод определения температуры распайки Brazing and soldering. |

ГОСТ |

Постановлением Государственного Комитета стандартов Совета Министров СССР от 5 февраля 1976 г. № 345 срок введения установлен

с 01.01.1977 г.

Проверен в 1981 г. Постановлением Госстандарта от 10.08.81 № 3745 срок действия продлен

до 01.01. 1987 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на паяные соединения и устанавливает метод определения температуры распайки при равномерном нагреве образца, находящегося под постоянной статической нагрузкой.

1. ОТБОР ОБРАЗЦОВ

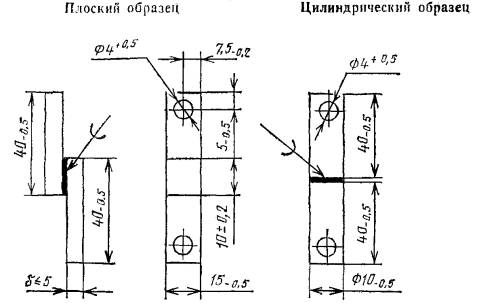

1.1. Для испытания следует применять плоские образцы, паяные внахлестку и, в случае отсутствия листового материала, цилиндрические образцы, паяные встык. Форма и размеры образцов указаны на черт. 1. Тип выбранных образцов должен быть указан в протоколе испытаний.

1.2. Перед пайкой следует определить массу нижней части образца. Погрешность при определении массы не более 1 г.

Черт. 1

2. АППАРАТУРА И ПРИБОРЫ

2.1. Электропечи сопротивления или высокочастотные установки, которые должны обеспечивать равномерный нагрев образца от температуры, лежащей на 50 - 70 °С ниже солидуса припоя, со скоростью:

10 - 15 °С в минуту для соединений, выполненных низкотемпературной пайкой;

20 - 30 °С в минуту для соединений, выполненных высокотемпературной пайкой.

2.2. Термопары по ГОСТ 6616-74 и приборы по ГОСТ 7164-78 для фиксирования температуры образца.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Образцы для определения температуры распайки следует паять в газовой среде, вакууме или с флюсом по режимам, применяемым в соответствующих технологических процессах. Зазор при пайке должен соответствовать техническим условиям на изделие. В случае отсутствия таких данных зазор должен быть не более 0,15 мм.

Зазор должен быть указан в протоколе испытаний.

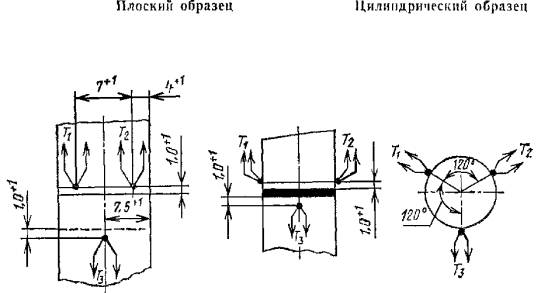

3.2. Перед испытаниями на паяных образцах следует установить не менее трех термопар. Рабочие концы термопар следует крепить к образцу зачеканкой, контактной электросваркой или другим методом, обеспечивающим надежный тепловой контакт в местах, указанных на черт. 2.

Черт. 2

3.3. К нижней части образца следует подвесить удлинительную штангу с площадкой для разновесов или прикрепить разновесы с помощью сварки.

3.4. Суммарная масса нижней части образца, удлинительной штанги и площадки с разновесами должна составлять 150 ± 3 г для плоских образцов и 78 ± 2 г для цилиндрических образцов.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образец с закрепленной удлинительной штангой и площадкой с разновесами следует поместить в нагревательное устройство, как показано на черт. 3.

4.2. Испытаниям следует подвергать не менее трех образцов.

4.3. Для предотвращения образования окалины допускается проведение испытаний в инертной или активной газовой среде, вакууме или с нанесением флюса на образец.

4.4. Температура распайки соединения должна быть зафиксирована в момент отрыва нижней части образца, но не позднее, чем через 2 с.

1 - испытуемый образец; 2 - нагревательное устройство; 3 - удлинительная штанга; 4 - площадка с разновесами

Черт. 3

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. За температуру распайки образца следует принимать среднее арифметическое значение показаний трех термопар.

5.2. За температуру распайки паяного соединения следует принимать среднее арифметическое результатов испытаний трех образцов. В протоколе следует указывать степень дисперсии результатов.

(Измененная редакция, Изм. № 1).

5.3. Испытания считаются недействительными при выходе из строя в период нагрева хотя бы одной из термопар или обнаружения непропая в шве после испытаний более 5 % от заданной площади нахлестки. В указанных случаях испытание должно быть повторено, при этом количество образцов должно соответствовать числу недействительных результатов испытаний.

5.4. Результаты испытаний каждого образца необходимо заносить в протокол испытаний, форма которого указана в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРОТОКОЛ № ___________

|

||||||||

|

Номер образца |

Зазор, мм |

Среда испытаний |

Показания термопар, °С |

Температура распайки образца, °С |

Температура распайки соединения, °С |

Степень дисперсии, % |

||

|

1 |

2 |

3 |

||||||

|

|

|

|

|

|

|

|

|

|

|

Подписи: |

||||||||

СОДЕРЖАНИЕ

|

3. Подготовка к испытаниям.. 2 Приложение Протокол испытаний образцов по определению температуры распайки. 4 |