ГОСТ 30290-94

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И ИЗДЕЛИЯ

СТРОИТЕЛЬНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ

ПОВЕРХНОСТНЫМ ПРЕОБРАЗОВАТЕЛЕМ

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ И ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

В СТРОИТЕЛЬСТВЕ (МНТКС)

Москва

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом строительной физики (НИИСФ) Российской Федерации

ВНЕСЕН Минстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации и техническому нормированию в строительстве (МНТКС) 10 ноября 1993 г.

За принятие проголосовали

|

Наименование государства |

Наименование органа государственного управления строительством |

|

Азербайджанская Республика |

Госстрой Азербайджанской Республики |

|

Республика Армения |

Госупрархитектуры Республики Армения |

|

Республика Беларусь |

Госстрой Республики Беларусь |

|

Республика Казахстан |

Минстрой Республики Казахстан |

|

Кыргызская Республика |

Госстрой Кыргызской Республики |

|

Республика Молдова |

Минархстрой Республики Молдова |

|

Российская Федерация |

Минстрой России |

|

Республика Таджикистан |

Госстрой Республики Таджикистан |

3 ВВЕДЕН В ДЕЙСТВИЕ с 1 января 1996 г. в качестве государственного стандарта Российской Федерации Постановлением Минстроя России от 29 мая 1995 г. № 18-49

4 ВВЕДЕН ВПЕРВЫЕ

Содержание

4 Подготовка к проведению испытаний

6 Обработка результатов испытаний

Приложение А Техническая характеристика первичного преобразователя

Приложение Б Таймер теплового импульса для изделий толщиной более 15 мм

Приложение В Таймер теплового импульса для изделий толщиной менее 15 мм

Приложение Г Таймер опроса датчика

Приложение Д Градуировка измерительного комплекса

Приложение Е Пример обработки экспериментальных данных

Приложение Ж Графическая обработка результатов испытаний

Приложение К Пример градуировки измерительного комплекса

Приложение Л Пример проведения эксперимента

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ

Метод определения теплопроводности

поверхностным преобразователем

Building materials and products.

Surface converter method of thermal conductivity determination

Дата введения 1996-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на строительные материалы и изделия теплопроводностью от 0,02 до 1 Вт/(м·К) и устанавливает метод неразрушающего ускоренного определения теплопроводности в интервале температур 278-313 К (5-40 °С).

Метод заключается в создании одностороннего кратковременного теплового импульса на поверхности изделия и регистрации изменения температуры на этой поверхности.

Стандарт не распространяется на многослойные изделия.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 8.315-91 ГСИ. Стандартные образцы. Основные положения, порядок разработки, аттестации, утверждения, регистрации и применения

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности

ГОСТ 23422-87 Материалы строительные. Нейтронный метод определения влажности

ГОСТ 23468-85 Микрокалькуляторы. Общие технические условия

3 СРЕДСТВА ИСПЫТАНИЙ

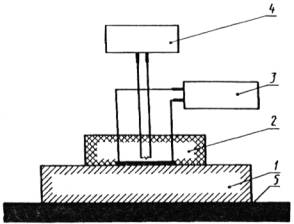

3.1 Для испытаний применяют измерительный комплекс (рисунок 1), состоящий из:

- первичного преобразователя, предназначенного для преобразования импульса электрической энергии в тепловую и создания электрического сигнала, характеризующего изменение температуры поверхности материала изделия под воздействием теплового импульса. Техническая характеристика первичного преобразователя приведена в приложении А;

- вторичного измерительного прибора для регистрации электрического сигнала;

- импульсного источника тока с таймером теплового импульса (приложения Б, В), обеспечивающего нагрев пластины первичного преобразователя.

3.2 В качестве вторичного измерительного прибора применяют вольтметр чувствительностью не хуже 1·10–6 В с цифропечатающим автономным или встроенным устройством и таймером опроса датчика (приложение Г), задающим интервалы регистрации.

Допускается применение других измерительных приборов, удовлетворяющих требованию настоящего стандарта.

1 - исследуемое изделие; 2 - первичный преобразователь; 3 - вторичный

измерительный прибор для регистрации электрического сигнала; 4 - импульсный

источник тока с таймером теплового импульса; 5 - основание

Рисунок 1 - Блок-схема измерительного комплекса для определения теплопроводности материалов изделий

4 ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЙ

4.1 Для испытаний отбирают изделия, соответствующие требованиям нормативных документов на эти изделия. Изделия должны иметь плоскую поверхность для размещения первичного преобразователя и обеспечения теплового контакта между ними.

Допускается определять теплопроводность на изделиях правильной и неправильной формы.

4.2 Количество изделий, отбираемых для испытания, устанавливают в нормативных документах на эти изделия, но не менее трех.

4.3 Для испытаний сыпучих материалов их засыпают в рамку размером 300х300х50 мм, выравнивают поверхность исследуемого материала для создания теплового контакта с размещенным на нем первичным преобразователем. Размер гранул испытываемого сыпучего материала должен быть не более 5 мм.

4.4 Теплопроводность материалов изделий определяют в сухом и влажном состоянии. Влажность материалов изделий определяют согласно нормативным документам на изделия и методы определения влажности (ГОСТ 21718, ГОСТ 23422 или ГОСТ 12730.2).

5 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1 Испытания проводят при установившемся тепловом равновесии между исследуемым изделием, телом первичного преобразователя и окружающей средой, для чего устанавливают первичный преобразователь на поверхность изделия, подготовленного к испытаниям в соответствии с разделом 4, и выдерживают до появления на табло вторичного измерительного прибора установившихся показаний.

При испытании изделия толщиной менее 15 мм одна из его поверхностей должна находиться в тепловом контакте с поверхностью массивного основания (рисунок 1).

5.2 Регистрируют установившийся сигнал, поступающий от первичного преобразователя, и включают цифровую печать.

5.3 Подают тепловой импульс нажатием соответствующей пусковой кнопки.

5.4 Через равные промежутки времени, автоматически устанавливаемые вторичным измерительным прибором, регистрируют изменение сигнала, пропорционального избыточной температуре поверхности исследуемого изделия. Регистрацию проводят до появления повторяющихся значений.

5.5 Измерения проводят не менее чем на пяти участках поверхности исследуемого изделия, в том числе на участках с неоднородными по теплопроводности включениями.

6 ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1 Элементам массива экспериментальных данных присваивают порядковые номера п = 1, 2, ... i, ... , k, ... , l, ... , т, ... , n с момента подачи теплового импульса. Выделяют рабочую область экспериментального массива (область пmin < п < пmax), определяемую при градуировке измерительного комплекса в зависимости от плотности исследуемого материала (приложение Д).

Пример обработки экспериментального массива приведен в приложении Е.

6.2 При проведении испытаний изделий толщиной более 15 мм теплопроводность l в ваттах на метр-кельвин для одного измерения вычисляют по формуле

(1)

(1)

(2)

(2)

(3)

(3)

(4)

(4)

(5)

(5)

где Сa, Сr, bэ, аэ - коэффициенты, определяемые при градуировке и зависящие от мощности теплового импульса, чувствительности датчика температуры, размеров нагревателя, теплофизических свойств тела первичного преобразователя;

l и т - порядковые номера элементов рабочей зоны, удовлетворяющие условиям

![]()

xl и xm - величины, вычисляемые как алгебраическая разность показаний регистрирующего устройства до и после подачи импульса в моменты времени, соответствующие l и т (приложение Е).

Теплопроводность рекомендуется рассчитывать на микрокалькуляторе типа МК-56 по ГОСТ 23468 или другом программирующем устройстве, имеющем не менее 14 ячеек памяти, по программе, приведенной в приложении Ж.

Допускается графическая обработка экспериментального массива в соответствии с приложением И.

6.3 При проведении испытаний изделий толщиной менее 15 мм теплопроводность исследуемого материала для одного измерения вычисляют по формуле

(6)

(6)

(7)

(7)

здесь т = 2l; i < k < l < m, причем k такое, что

![]()

где D Х - абсолютная погрешность определения X.

6.4 Теплопроводность рассчитывают на микрокалькуляторе по программе, приведенной в приложении Ж.

6.5 Теплопроводность материала изделия вычисляют как среднее арифметическое значение всех измерений.

6.6 Погрешность определения теплопроводности данным методом составляет не более 7 %.

ПРИЛОЖЕНИЕ А

(обязательное)

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПЕРВИЧНОГО ПРЕОБРАЗОВАТЕЛЯ

Первичный преобразователь представляет собой, цилиндр из пенополистирола (тело первичного преобразователя) плотностью 150 кг/м3, диаметром 140 и высотой 55 мм. В середине плоскости одного из его оснований, заподлицо с ним, размещена круглая пластина радиусом 20 мм - для изделий толщиной более 15 мм, 60 мм - для изделий толщиной менее 15 мм из бронзового листа толщиной 0,15-0,25 мм, служащая для передачи тепла от нагревательного элемента к исследуемому образцу. К центру диска припаян один из "горячих" спаев двух термопар, выводы которых соединены последовательно. Спаи электроизолированы друг от друга и зафиксированы каплей эпоксидной смолы. "Холодные" спаи термопар утоплены вглубь тела цилиндра.

Вокруг "горячих" спаев термопар расположен плоский нагреватель, прилегающий к плоскости пластины и электроизолированный от нее, представляющий собой спираль из константановой проволоки (с сопротивлением 40 Ом для изделий толщиной 15 мм, 20 Ом - для изделий толщиной менее 15 мм). Выводы нагревателя соединены проводами с таймером теплового импульса, а выводы термопар - экранированным проводом с вторичным измерительным устройством.

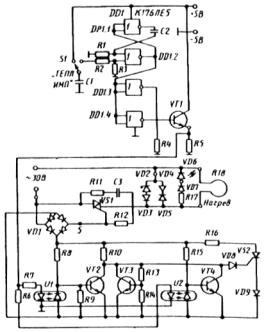

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ТАЙМЕР ТЕПЛОВОГО

ИМПУЛЬСА ДЛЯ ИЗДЕЛИЙ

ТОЛЩИНОЙ БОЛЕЕ 15 ММ

(принципиальная электрическая схема)

СПЕЦИФИКАЦИЯ

к принципиальной электрической схеме таймера теплового импульса для

изделий толщиной более 15 мм

Конденсаторы

С1-К10-7В-Н30-130 пФ ± 20 %

С2-К73-9-100В-0,25 мкФ ± 10 % ОЖО.461.087 ТУ

С3-К73-9-100В-0,1 мкФ ± 10 % ОЖО.461.087 ТУ

Резисторы МЛТ-0,25 ± 10 %

|

R1-75 Ом |

R5-22 кОм |

R9-75 кОм |

R13-110 кОм |

|

R2-2 мОм |

R6-3 кОм |

R10-10 кОм |

R14-910 кОм |

|

R3-3 кОм |

R7-3,9 кОм |

R11-10 Ом |

R15-2,2 мОм |

|

R4-47 кОм |

R8-1,5 мОм |

R12-100 Ом |

R16-300 Ом |

|

R17-2,2 Ом |

|||

Микросхема DD1-К176ЛЕ56КО.348.006-01 ТУ

Транзисторы VT1, VT4-К176ЛЕ5аАО.336.053 ТУ

Оптроны U1, U2-АОД101б

Диоды

VD1-КЦ405А; VD2, VD4-Д816б; VD3, VD5, VD9-L310

Симистор VS1-КУ208А

Тиристор VS2-КУ101А

Кнопка S1-КМ-1

ПРИЛОЖЕНИЕ В

(рекомендуемое)

ТАЙМЕР ТЕПЛОВОГО

ИМПУЛЬСА

ДЛЯ ИЗДЕЛИЙ ТОЛЩИНОЙ МЕНЕЕ 15 ММ

(принципиальная электрическая схема)

СПЕЦИФИКАЦИЯ

к принципиальной электрической схеме

таймера теплового импульса

для изделий толщиной менее 15 мм

Конденсаторы

С1-К10-7В-Н30-130 пФ ± 20 %

С2-К50-6-100 мкФ-15 В

С3-К50-6-100 мкФ—15 В

С4-К73-9-100В-0,1 мкФ ± 10 % ОЖО.461.087 ТУ

С5-К75-9-100В-0,25 мкФ ± 10 % ОЖО.461.087 ТУ

Резисторы МЛТ-0,25 ± 10 %

|

R1-560 Ом |

R7-1,8 мОм |

R13-3,6 кОм |

R19-820 кОм |

|

R2-200 Ом |

R8-3,3 кОм |

R14-3,6 кОм |

R20-7,5 кОм |

|

R3-10 кОм |

R9-1,8 мОм |

R15-5,1 кОм |

R21-2,2 мОм |

|

R4-36 кОм |

R10-100 Ом |

R16-4,3 мОм |

R22-5,6 кОм |

|

R5-430 Ом |

R11-56 Ом |

R17-75 кОм |

R23-51 Ом |

|

R6-75 Ом |

R12-22 кОм |

R18-100 кОм |

R24пров. 10 Ом |

Диоды

VD1, VD3-КЦ405г VD2-КС147а VD4-АЛ307в VD5-Д223 VD6-Д331а

|

Микросхема |

DD1-К176ЛЕ5 бКО.348.006-01 ТУ |

|

Тиристоры |

VS1-ТС132-40-12 VS2-КУ101А VS3-КУ201Л |

|

Транзисторы |

VТ1, VT4-КE3102А |

|

Оптроны |

U1, U2-АОД101б |

|

Трансформатор |

Т1 -ТПП272-127/220-50В |

|

Кнопка |

КН-КМ1-1 |

ПРИЛОЖЕНИЕ Г

(рекомендуемое)

ТАЙМЕР ОПРОСА ДАТЧИКА

(принципиальная электрическая схема)

СПЕЦИФИКАЦИЯ

к принципиальной электрической схеме

таймера опроса датчика

Конденсаторы

С1-К10-7В-Н70- 0,01 мкФ ± 20 %

С2-К73-7В-Н30-6800 пФ ± 20 %

С3-КСЩ-500В

С3-К10-7В-Н90-0,068 мкФ ± 10 %

Резисторы МЛТ-0,25 ± 10 %

R1-200 кОм ± 10 %

R2-200 кОм - 10 %

R3-100 кОм - 10 %

R4-11 кОм - 10 %

Микросхемы

DD1-К176 TМ1б КО.348.006-01 ТУ

DD2-К176 ИE5б КО.348006-01 ТУ

Транзистор

VТ1-КТ316б ЖКЗ.335.200 ТУ

ПРИЛОЖЕНИЕ Д

(обязательное)

ГРАДУИРОВКА ИЗМЕРИТЕЛЬНОГО КОМПЛЕКСА

Градуировку проводит на образцах из трех и более материалов, соответствующих ГОСТ 8.315, в том числе на образцах из пенополистирола плотностью 150 кг/м3.

При градуировке определяют коэффициенты СQ, bэ, СR, аэ.

Испытания проводят как указано в разделе 5.

В полученных

экспериментальных массивах выделяют области, в которых выполняется условие ![]() = соnst (приложение E).

= соnst (приложение E).

Находят

средние значения величин ![]() = const для двух

образцов

= const для двух

образцов ![]() и

и ![]() .

.

Определяют две градуировочные характеристики СQ и bэ

(Д.1)

(Д.1)

![]() (Д.2)

(Д.2)

где b1,2 - тепловая активность материалов образцов, Дж/(м2·с1/2·К);

![]() (Д.3)

(Д.3)

где ср - объемная теплоемкость, Дж/(м3·К).

На рабочем участке экспериментального массива, полученного на образце из пенополистирола, определяют

(Д.4)

(Д.4)

На одном из образцов определяют

(Д.5)

(Д.5)

где а - температуропроводность материала образца, м2/с;

![]() (Д.6)

(Д.6)

Проводят испытания нескольких теплоизоляционных материалов с известными теплофизическими характеристиками, вычисляют значение теплопроводности l, представляя ее в виде рабочей области экспериментального массива, установленной в зависимости от плотности исследуемого материала (рисунок Д.1).

Измерительный комплекс проверяют не реже одного раза в год на образце из пенополистирола.

При отклонении полученных результатов от значения теплопроводности, указанного в паспорте образцовой меры, более 7 % следует провести повторную градуировку измерительного комплекса.

Рисунок Д.1 - Границы области стабильности результатов определения теплопроводности

ПРИЛОЖЕНИЕ Е

(информационное)

ПРИМЕР ОБРАБОТКИ ЭКСПЕРИМЕНТАЛЬНЫХ ДАННЫХ ПРИ ОПРЕДЕЛЕНИИ ТЕПЛОПРОВОДНОСТИ ОБРАЗЦОВ ПЕНОБЕТОНА ПЛОТНОСТЬЮ 400 кг/м3 И ПЕНОПОЛИСТИРОЛА ПЛОТНОСТЬЮ 150 кг/м3

Полученные экспериментальные массивы представляют собой следующие последовательности значений электрического сигнала, пропорционального температуре на поверхности исследуемого образца:

для пенобетона - 102, -102, -102, 583, 608, 499, 418, 363, 322, 290, 260, 237, 218, 200, 185, 173, 162, 150, 139, 128, 119, 110, 102, 94, 86, 79, 73, 67, 61, 55, 50, 45, 41, ...

для пенополистирола - 50, -49. -50, 869, 975, 790, 678, 601, 544, 500, 463, 431, 402, 380, 359, 339, 322, 307, 290, 279, 269, 257, 246, 235, 216, 207, 199, 191, 183, 176, 169, 162, 156, 150, 144, 139, 134, 129, 124, 121, ...

Для вычисления теплопроводности исследуемых материалов каждому элементу массива, начиная с момента подачи импульса, присваивают порядковый номер (n) и вычисляют алгебраическую разность (х) показаний прибора до (-102) и после подачи импульса (583, 608, 499, и т.д.). Указанные величины приведены в таблицах Е1 и Е2.

Учитывая, что границы зоны стабильных значений теплопроводности для пенобетона плотностью 400 кг/м3 (согласно рисунку Д.1) лежат в пределах 14-30, по предложенной методике в качестве расчетных принимают две пары точек экспериментального массива: n1 = 14, x1 = 264 и n2 = 28, x2 = 152 (отмечены в таблице Е1 знаком •); а также п1 = 15, х1 = 252 и n2 = 30, х2 = 143 (отмечены в таблице Е1 знаком ••). Для пенополистирола расчетной является одна пара точек n1 = 18, х1 = 319 и n2 = 36, х2 = 179 (помечены в таблице Е2 знаком•).

Пользуясь программой, приведенной в приложении Ж, и принимая градуировочные коэффициенты СQ = 310000, bR = 115, СR = -1,154·10–5, СR/аэ = -48, полученные для измерительного комплекса НИИСФ, вычисляют значения теплопроводности:

а) пенобетона - для первой пары точек l = 0,10 Вт/(м·К), для второй пары точек l = 0,10 Вт/(м·К);

6) пенополистирола - l = 0,048 Вт/(м·К).

|

|

||||||||||||

|

Пенобетон |

|

Пенополистирол |

||||||||||

|

n |

X |

|

n |

X |

|

n |

X |

|

n |

x |

n |

X |

|

1 |

685 |

685 |

17 |

230 |

|

1 |

819 |

819 |

17 |

329 |

33 |

194 |

|

2 |

710 |

1004 |

18 |

221 |

|

2 |

1025 |

1450 |

18• |

319• |

34 |

189 |

|

3 |

601 |

1040 |

19 |

212 |

|

3 |

840 |

1455 |

19 |

307 |

35 |

184 |

|

4 |

520 |

1040 |

20 |

204 |

|

4 |

728 |

1456 |

20 |

296 |

36• |

179• |

|

5 |

465 |

1040 |

21 |

196 |

|

5 |

651 |

1456 |

21 |

285 |

|

|

|

6 |

424 |

1039 |

22 |

188 |

|

6 |

594 |

1455 |

22 |

275 |

|

|

|

7 |

392 |

1037 |

23 |

181 |

|

7 |

550 |

1455 |

23 |

266 |

|

|

|

8 |

362 |

1024 |

24 |

175 |

|

8 |

513 |

1451 |

24 |

257 |

|

|

|

9 |

339 |

1017 |

25 |

169 |

|

9 |

481 |

1443 |

25 |

249 |

|

|

|

10 |

320 |

1012 |

26 |

163 |

|

10 |

452 |

1429 |

26 |

241 |

|

|

|

11 |

302 |

1002 |

27 |

157 |

|

11 |

430 |

1426 |

27 |

233 |

|

|

|

12 |

287 |

994 |

28• |

152* |

|

12 |

409 |

1417 |

28 |

226 |

|

|

|

13 |

275 |

992 |

29 |

147 |

|

13 |

389 |

1403 |

29 |

219 |

|

|

|

14• |

264• |

|

30•• |

143•• |

|

14 |

372 |

|

30 |

212 |

|

|

|

15•• |

252•• |

|

|

|

|

15 |

357 |

|

31 |

206 |

|

|

|

16 |

241 |

|

|

|

|

16 |

340 |

|

32 |

200 |

|

|

|

l1 =0,110; l2 = 0,10 |

|

l = 0,048 |

||||||||||

ПРИЛОЖЕНИЕ Ж

(рекомендуемое)

ПРОГРАММА ДЛЯ

ВЫЧИСЛЕНИЯ ТЕПЛОПРОВОДНОСТИ, СОСТАВЛЕННАЯ

ДЛЯ МИКРОКАЛЬКУЛЯТОРА (ТИПА МК-56), РАБОТАЮЩЕГО

В РЕЖИМЕ ПРОГРАММИРОВАНИЯ ДЛЯ ИЗДЕЛИЙ

ТОЛЩИНОЙ БОЛЕЕ 15 ММ

|

№№ п.п. |

Операция |

Шифр на дисплее |

|

№№ |

Операция |

Шифр на дисплее |

|

№№ |

Операция |

Шифр на дисплее |

|

1 |

I Iх8 |

68 |

|

23 |

I Iх8 |

68 |

|

45 |

I Iх7 |

67 |

|

2 |

В |

OE |

|

24 |

В |

OE |

|

46 |

: |

13 |

|

3 |

I Iх1 |

61 |

|

25 |

I Iх2 |

62 |

|

47 |

1 |

01 |

|

4 |

: |

13 |

|

26 |

: |

13 |

|

48 |

- |

11 |

|

5 |

Fexp |

16 |

|

27 |

Fexp |

16 |

|

49 |

хI IO |

40 |

|

6 |

1 — 1 |

OL |

|

28 |

1 — 1 |

OL |

|

50 |

F Ln |

18 |

|

7 |

I |

01 |

|

29 |

I |

01 |

|

51 |

I Iх2 |

62 |

|

8 |

+ |

10 |

|

30 |

+ |

10 |

|

52 |

x |

12 |

|

9 |

F1/x |

23 |

|

31 |

F1/x |

23 |

|

53 |

F1/x |

23 |

|

10 |

I Iх9 |

69 |

|

32 |

I Iх9 |

69 |

|

54 |

I Iх6 |

66 |

|

11 |

x |

12 |

|

33 |

x |

12 |

|

55 |

x |

12 |

|

12 |

хI Id |

4Г |

|

34 |

хI Id |

4Г |

|

56 |

F |

21 |

|

13 |

I Iх3 |

63 |

|

35 |

I Iх3 |

63 |

|

57 |

xI Ia |

4¾ |

|

14 |

В |

OE |

|

36 |

B |

OE |

|

58 |

1 |

01 |

|

15 |

I Iх4 |

64 |

|

37 |

I Iх5 |

65 |

|

59 |

B |

OE |

|

16 |

: |

13 |

|

38 |

: |

13 |

|

60 |

I IхO |

60 |

|

17 |

I Iх1 |

61 |

|

39 |

I Iх2 |

62 |

|

61 |

— |

11 |

|

18 |

F |

21 |

|

40 |

F |

21 |

|

62 |

I IхС |

6С |

|

19 |

: |

13 |

|

41 |

: |

13 |

|

63 |

x |

12 |

|

20 |

I Ixd |

6Г |

|

42 |

I Ixd |

6Г |

|

64 |

I Iха |

6¾ |

|

21 |

— |

11 |

|

43 |

— |

11 |

|

65 |

x |

12 |

|

22 |

хI I7 |

47 |

|

44 |

хI Iс |

4С |

|

66 |

СI I |

50 |

|

Градуировочные коэффициенты |

Экспериментальный массив |

||

|

Исходные данные |

Ячейки памяти |

Исходные данные |

Ячейки памяти |

|

CQ |

3 |

nl |

1 |

|

bэ |

9 |

nm |

2 |

|

CR |

6 |

Хl |

4 |

|

CR/aэ |

8 |

Xm |

5 |

ДЛЯ ИЗДЕЛИЙ ТОЛЩИНОЙ МЕНЕЕ 15 ММ

|

№№ п.п. |

Операция |

Шифр на дисплее |

|

№№ |

Операция |

Шифр на дисплее |

|

№№ п.п. |

Операция |

Шифр на дисплее |

|

1 |

I Iх2 |

62 |

|

23 |

x |

12 |

|

45 |

I Iха |

6— |

|

2 |

F |

21 |

|

24 |

F1/х |

23 |

|

46 |

— |

11 |

|

3 |

B |

OE |

|

25 |

I IхB |

6L |

|

47 |

I IхO |

60 |

|

4 |

I Iх1 |

61 |

|

26 |

x |

12 |

|

48 |

x |

12 |

|

5 |

x |

12 |

|

27 |

хI I9 |

49 |

|

49 |

I Ixd |

6Г |

|

6 |

F1/x |

23 |

|

28 |

I Iх7 |

67 |

|

50 |

: |

13 |

|

7 |

I IхB |

6L |

|

29 |

— |

11 |

|

51 |

1 — 1 |

OL |

|

8 |

x |

12 |

|

30 |

хI IO |

40 |

|

52 |

F Ln |

18 |

|

9 |

хI I7 |

47 |

|

31 |

I Iх8 |

68 |

|

53 |

F1/х |

23 |

|

10 |

I Iх4 |

64 |

|

32 |

B |

OE |

|

54 |

I Iхс |

6С |

|

11 |

F |

21 |

|

33 |

I Iха |

6— |

|

55 |

x |

12 |

|

12 |

B |

OE |

|

34 |

— |

11 |

|

56 |

I Iх6 |

66 |

|

13 |

I Iх3 |

63 |

|

35 |

I IхO |

60 |

|

57 |

x |

12 |

|

14 |

х |

12 |

|

36 |

x |

12 |

|

58 |

F |

21 |

|

15 |

F1/х |

23 |

|

37 |

хI Id |

4Г |

|

59 |

хI IO |

60 |

|

16 |

I IхB |

6L |

|

38 |

I Iх8 |

68 |

|

60 |

I Iх7 |

67 |

|

17 |

х |

12 |

|

39 |

B |

OE |

|

61 |

В |

OE |

|

18 |

хI I8 |

48 |

|

40 |

I Iх7 |

67 |

|

62 |

I Iха |

6— |

|

19 |

I Iх6 |

66 |

|

41 |

— |

11 |

|

63 |

— |

11 |

|

20 |

F |

21 |

|

42 |

хI IO |

40 |

|

64 |

I IхO |

60 |

|

21 |

B |

OE |

|

43 |

I Iх9 |

69 |

|

65 |

x |

12 |

|

22 |

I Iх5 |

65 |

|

44 |

В |

OE |

|

66 |

СI I |

50 |

|

Градуировочные коэффициенты |

Экспериментальный массив |

||

|

Исходные данные |

Ячейки памяти |

Исходные данные |

Ячейки памяти |

|

CQ |

3 |

ni |

2 |

|

bэ |

9 |

nl |

4 |

|

CR |

6 |

nm |

6 |

|

CR/aэ |

8 |

Xi |

1 |

|

|

|

Xl, |

3 |

|

|

|

Xm |

5 |

ПРИЛОЖЕНИЕ И

(рекомендуемое)

ГРАФИЧЕСКАЯ ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

Для графической обработки результатов испытаний в координатах х и n строят фрагменты экспериментального массива (рисунок И.1) и находят точку пересечения экспериментальной кривой с характеристической прямой р. Длину полученного на прямой р отрезка от оси абсцисс до точки пересечения с экспериментальной кривой откладывают по оси абсцисс рисунка И.2, восстанавливают перпендикуляр до пересечения с кривой l = f(р) и на оси ординат находят значение.

Две характеристические линии р и l = f(р) (рисунки И.1 и И.2) получают экспериментальным путем на группе материалов (не менее пяти) с известными значениями теплопроводности.

В координатах х и n строят для каждого материала соответствующий экспериментальный массив х = fi(n), находят границы области стабильности согласно рисунка Д.1 и проводят в этой области секущую характеристическую прямую р.

Затем в координатах l и р строят характеристическую линию l = f(р) (рисунок И.2), откладывая по оси абсцисс длины отрезков (рисунок И.1) от точки пересечения О секущей р с осью абсцисс до точки пересечения р с кривой х = fi(п) для каждого материала, а по оси l - соответствующее известное значение теплопроводности этого материала.

Рисунок И.1 - Экспериментальный массив х = fi(n) с границами области

стабильности определения теплопроводности и характеристическая

прямая р для графического определения

теплопроводности материала.

Рисунок И.2 - Зависимость значений теплопроводности от длины отрезка,

отсекаемого на характеристической линии р

экспериментальной

кривой х = fi(n).

ПРИЛОЖЕНИЕ К

(рекомендуемое)

ПРИМЕР ГРАДУИРОВКИ ИЗМЕРИТЕЛЬНОГО КОМПЛЕКСА

Таблицы Е.1 и Е.2

результатов первичной обработки экспериментальных данных содержат величины ![]() с целью иллюстрации

методики градуировки измерительного комплекса, когда в полученных массивах

выделяют области, где выполняется условие

с целью иллюстрации

методики градуировки измерительного комплекса, когда в полученных массивах

выделяют области, где выполняется условие ![]() = const. Из таблиц следует, что условие

= const. Из таблиц следует, что условие ![]() = const выполняется на участке массива n = 3, 4, 5 для пенобетона и на участке n = 3, 4, 5, 6, 7 для пенополистирола.

= const выполняется на участке массива n = 3, 4, 5 для пенобетона и на участке n = 3, 4, 5, 6, 7 для пенополистирола.

Среднее

значение ![]() для образца

пенобетона составляет 1076, для образца пенополистирола - 1455.

для образца

пенобетона составляет 1076, для образца пенополистирола - 1455.

Чтобы воспользоваться формулами (Д.1) и (Д.2), находят тепловые активности материалов образцов по формуле (Д.3), при этом для пенобетона ср = 840·400 Дж/(м3·К), b1 = 183 Дж/(м2·с1/2·К); для пенополистирола ср = 840·150 Дж/(м3·К), b2 = 198 Дж/(м2·с1/2·К).

По формулам (Д.1) и (Д.2) находят b3 = 115 и CQ = 310000.

По формуле (Д.4) для пеностирола вычисляют CR/аэ по всему массиву, учитывая, что на интервале 18 < n < 36 эта величина сохраняет стабильные значения:

|

п |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

32 |

34 |

36 |

|

-СR /аэ |

45,9 |

47,8 |

48,1 |

47,8 |

46,0 |

48,4 |

48,3 |

47,9 |

48,0 |

48,1 |

48,2 |

Приняв (CR/аэ)среднее = -48, можно рассчитать CR по формуле (Д.5), пользуясь экспериментальным массивом, полученным на образце пенобетона, при этом его температуропроводность составляет а = 0,1/(840·400) м2/с.

|

п |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

|

-CRх105 |

1,01 |

1,17 |

1,16 |

1,15 |

1,16 |

1,14 |

1,15 |

1,15 |

1,14 |

1,16 |

Откуда CRсреднее = -1,154х10–5 для области 14 < n < 30.

Рассчитываемые градуировочные коэффициенты сохраняют стабильные значения на участках 18 < п < 36 для пенонолистирола и 14 < п < 30 - для пенобетона. За пределами указанных границ отклонение значений градуировочных коэффициентов от среднего значения превышает статистически допустимые отклонения, что может сказаться на результатах расчета теплопроводности, поэтому при вычислении l при выборе точек экспериментального массива рекомендуется придерживаться области стабильности, приведенной на рисунке Д.1, однако и за пределами указанных границ могут быть получены удовлетворительные результаты.

Полученные таким образом градуировочные коэффициенты можно откорректировать проведя серию испытаний нескольких теплоизоляционных материалов различной плотности с известными теплофизическими характеристиками, а также выявить область стабильных значений l, представив ее в виде графической зависимости верхней и нижней границы области экспериментального массива, полученного для каждого из материалов, от его плотности (рисунок Д.1).

ПРИЛОЖЕНИЕ Л

(рекомендуемое)

ПРИМЕР ПРОВЕДЕНИЯ

ЭКСПЕРИМЕНТА ПРИ ОПРЕДЕЛЕНИИ ТЕПЛОПРОВОДНОСТИ ОБРАЗЦОВ ПЕНОБЕТОНА ПЛОТНОСТЬЮ

400 кг/м3

И ПЕНОПОЛИСТИРОЛА ПЛОТНОСТЬЮ 150 кг/м3

Для обеспечения теплового контакта между поверхностями образца и первичного преобразователя измерительного комплекса к поверхности образца прикладывают ребро металлической линейки и в случае, если зазор между поверхностью образца и ребром линейки не превышает 0,2 мм, на его поверхность устанавливают первичный преобразователь, включают вторичное измерительное устройство и контролируют показания прибора до появления на табло установившихся значений, затем включают цифропечатающее устройство, регистрируя сигнал, характеризующий тепловое состояние образца до подачи импульса, подают тепловой импульс, продолжая регистрацию температуры на поверхности исследуемого образца. Согласно рисунку Д.1 для материала плотностью 400 кг/м3 рабочая область экспериментального массива ограничена порядковыми номерами nmin = 14 и nmax = 30, поэтому после 30 замеров с момента подачи импульса регистрацию сигнала можно прекратить. Для материала плотностью 150 кг/м3 nmin = 18 и nmax = 36, при этом достаточно провести 36 циклов печати. Если порядковый номер не удалось точно зафиксировать, то после появления на табло вторичного измерительного устройства близких по значению показаний регистрацию прекращают. Максимальное число точек регистрации не превышает 40 при интервале регистрации, равном 4 с.

Ключевые слова: материалы и изделия строительные, теплопроводность, неразрушающий метод, поверхностный преобразователь