ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ

МЕТОДЫ ИСПЫТАНИЙ НА СТОЙКОСТЬ К ВОЗДЕЙСТВИЮ

ТЕМПЕРАТУРЫ

ГОСТ 9.715-86

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

РАЗРАБОТАН Государственным комитетом СССР по стандартам ИСПОЛНИТЕЛИ

X. Н. Фидлер, канд. техн. наук; Ю. В. Моисеев, д-р хим. наук; Л. П. Котова; А. А. Герасименко, д-р техн. наук; Г. В. Архипов; А. А. Аскадский, д-р хим. наук; Ю. П. Менчев, канд. техн. наук (руководители темы); Д. В. Замбахидзе, канд. техн. наук; О. Н. Карпухин, д-р хим. наук; А. В. Саморядов, канд. техн. наук; Т. В. Похолок, канд. хим. наук; А. А. Рыжков, канд. хим. наук; С. А. Горяченков, канд. хим. наук; О. А. Хачатурова; Б. А. Чепенко; О. Н. Якунина, Э. Г. Автандилова

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта Л. А. Самаркин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам № 3848 от 16 декабря 1986 г.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Единая система защиты от коррозии и старения МАТЕРИАЛЫ ПОЛИМЕРНЫЕ Методы испытаний на стойкость к воздействию температуры Unified system of corrosion and ageing protection. Polymeric materials. Test methods for temperature shock resistance |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 16 декабря 1986 г. № 3848 срок действия установлен

с 01.01.88

до 01.01.93

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на полимерные материалы (далее - материалы) и устанавливает методы испытаний на стойкость к воздействию температуры.

Стойкость материала к воздействию температуры устанавливают на основе результатов испытаний образцов материала при определении:

интервалов температуры, при которых в материале происходят химические и (или) физические процессы, в том числе процессы, сопровождающиеся изменением массы образца (метод 1);

области напряжений и температуры, в которой образцы сохраняют форму и целостность (метод 2).

Метод 2 распространяется только на конструкционные пластмассы.

Методы настоящего стандарта применяют совместно или раздельно для сравнительной оценки и классификации материалов по стойкости к воздействию температуры при контрольных и исследовательских испытаниях.

Термины, применяемые в стандарте, и пояснения к ним приведены в приложении 1.

Настоящий стандарт соответствует СТ СЭВ 983-78 в части определения количества образцов материала и статистической обработки результатов испытаний.

1. МЕТОД 1

1.1. Сущность метода заключается в нагревании пробы материала с заданной скоростью в воздухе, среде заданного состава или вакууме и непрерывной регистрации происходящих в материале процессов на термоаналитической кривой и определении стойкости материалов к воздействию температуры по одному или нескольким из следующих показателей, характеризующих эти процессы:

условным температурам начала (Тн) и окончания (Ток) процессов;

изменению массы пробы Dm;

коэффициенту, характеризующему зависимость скорости изменения массы пробы от температуры, Е;

константе скорости процесса, К.

Показатели Е и К определяют при проведении исследовательских испытаний.

Определение температуры Тн и Ток (интервалов температуры) основано на использовании методов дифференциального термического анализа (ДТА) или дифференциальной сканирующей калориметрии (ДСК).

Определение изменения массы пробы, коэффициента Е и константы К основано на использовании методов термогравиметрии (ТГ).

1.2.1. Для испытаний отбирают пробу материала в жидком или твердом состоянии.

Отбор пробы проводят в соответствии с требованиями нормативно-технической документации на материал.

1.2.2. Продолжительность хранения пробы от изготовления до испытаний не должна превышать 28 сут при нормальных значениях климатических факторов по ГОСТ 15150-69.

1.2.3. Пробу материала перед испытаниями кондиционируют в соответствии с требованиями ГОСТ 9.707-81. Периодичность взвешивания пробы должна быть не менее 12 ч.

1.2.4. Проба для испытания материалов в твердом состоянии должна быть однородной по составу. Для обеспечения однородности из заданного числа партий испытуемого материала отбирают пробы массой (20 ± 1) г не менее чем из десяти мест партии. Полученную массу материала измельчают до размера частиц, проходящих без остатка через сетку № 0,5 по ГОСТ 3826-82, усредняют любым способом (например, квартованием) и используют для отбора проб.

Способ измельчения не должен приводить к загрязнению пробы и нарушению ее химического состава.

1.2.5. Масса пробы должна быть:

при использовании ДТА и ТГ - для ненаполненного материала (100,0 ± 0,2) мг, а для наполненного (500 ± 0,2) мг.

Проба должна перекрывать выступ в центральной части тигля на 3 - 4 мм. Если проба не перекрывает центральный выступ тигля, в нее добавляют необходимое количество инертного вещества (Аl2О3) и равномерно перемешивают;

при использовании ДСК - для ненаполненного материала (5,0 ± 0,2) мг, для наполненного (10,0 ± 0,2) мг.

При использовании микротиглей для ТГ и ДТА масса пробы должна быть (5,0 ± 0,2) мг. При этом должен быть обеспечен контакт крышки тигля с испытуемым материалом. При необходимости в объем пробы вводят, равномерно перемешивая, инертное вещество в количестве, обеспечивающем контакт крышки тигля и материала.

1.2.6. Количество проб для испытаний с использованием каждого из методов ДТА, ТГ, ДСК должно быть не менее трех. Для вновь разрабатываемых материалов количество проб вычисляют в соответствии с требованиями ГОСТ 9.707-81, приложение 3.

1.3. Аппаратура, материалы, реактивы

1.3.1. Для проведения испытаний с использованием ДТА и ТГ применяют термоанализатор (дериватограф) любой конструкции, обеспечивающий условия испытаний по заданной программе, определение и графическую запись разности температур пробы материала и инертного вещества, измерение массы пробы. Принципиальная схема термоанализатора приведена на черт. 1. Термоанализатор представляет собой обогреваемый блок, в котором на ячейках-держателях устанавливают два одинаковых тигля, в один из которых помещают инертное вещество, а в другой - пробу материала. Материал тигля не должен оказывать влияния на результат испытаний.

Термоанализатор должен обеспечивать:

измерение массы пробы с допускаемой погрешностью не более 0,0002 г;

постоянную скорость нагрева пробы от 2 до 20 °С/мин с допускаемой погрешностью не более 0,2 °С/мин;

измерение температуры образца и инертного вещества с допускаемой погрешностью не более 0,5 °С.

Термоанализатор должен быть снабжен регистрирующим устройством для непрерывной записи термоаналитических кривых и (или) устройством вывода результатов испытаний на ЭВМ.

1 - термокамера; 2 - тигель с инертным веществом; 3 - тигель с пробой; 4 - термопара; 5 - керамическая трубка; 6 - весы; 7 - катушка; 8 - магнит; 9 - регистрирующий блок с пишущим устройством; 10 - блок питания и управления нагревом печи; 11 - ввод газа (или вакуумирования); 12 - отвод газообразных продуктов

Черт. 1

1.3.2. Дифференциальный сканирующий калориметр (ДСК) любой конструкции, обеспечивающий условия испытаний по заданной программе. Основным узлом ДСК является ячейка, в которой пробу материала, помещенную в металлическую капсулу, и пустую капсулу нагревают раздельно с помощью индивидуально регулируемых нагревательных элементов. Автоматическая система регулирования температуры должна обеспечивать нулевую разность температур между обеими капсулами с допускаемой погрешностью не более 0,1 °С, а также измерение и графическую запись энергии, поглощаемой или выделяемой при этом. Материал капсулы не должен оказывать влияния на результат испытаний.

ДСК должен обеспечивать постоянную скорость нагрева пробы от 2 до 20 °С/мин с предельной допускаемой погрешностью не более 0,1 °С/мин; должен быть снабжен регистрирующим устройством для непрерывной записи термоаналитической кривой и (или) устройством вывода результатов испытаний на ЭВМ.

1.3.3. Термоанализатор и ДСК должны обеспечивать (при необходимости) проведение испытаний при отрицательной температуре в среде заданного состава или вакууме, а также возможность отбора выделившихся при испытаниях газообразных продуктов для их последующего анализа.

1.3.4. Приспособление для прессования пробы материала в тигле, схема и принцип действия которого приведены в приложении 2.

1.3.5. Весы лабораторные общего назначения по ГОСТ 24104-80, 2-го класса точности, с пределом взвешивания 200 г.

1.3.6. Окись алюминия безводная, х. ч.

1.3.7. Индий марки Ин000 по ГОСТ 10297-75.

1.3.8. Цинк марки Ц800 по ГОСТ 3640-79.

1.3.9. Свинец марки С0 по ГОСТ 3778-77.

1.4. Подготовка к испытаниям

1.4.1. Для проведения испытаний составляют программу, в которой указывают:

наименование и марку материала, способ и дату изготовления;

цель испытаний;

определяемый показатель;

условия испытаний (предельная температура, скорость нагрева, состав среды);

тип прибора;

перечень используемых при испытаниях стандартов или технических условий;

метод настоящего стандарта;

обозначение настоящего стандарта.

1.4.2. Подготовку аппаратуры для испытаний и поверку ее проводят в соответствии с инструкцией к аппаратуре.

1.4.3. При испытаниях с использованием ДТА и ТГ в тигель, предварительно взвешенный с допускаемой погрешностью не более 0,0002 г, помещают пробу материала. Взвешивают тигель с пробой, вычисляют массу пробы, а затем запрессовывают ее в соответствии с требованиями приложения 2. В другой тигель помещают порошок окиси алюминия на такую же высоту, как и пробу материала. Порошок окиси алюминия предварительно прокаливают при температуре 1500 °С в течение 1 ч.

1.4.4. Калибрование приборов по энергии проводят по удельной теплоте плавления индия 28,45 кДж/кг; калибрование по температуре проводят по температурам плавления индия (156,6 ± 0,1) °С, свинца (327,0 ± 0,1) °С, цинка (419,0 ± 0,1) °С.

1.5.1. На термоанализаторе устанавливают заданные предельную температуру испытаний Тп (не менее 300 °С) и скорость нагрева пробы 5,0 °С/мин.

Для испытаний при использовании микротиглей скорость нагрева пробы должна быть 20,0 °С/мин.

При проведении исследовательских испытаний допускается использовать другие скорости нагрева.

1.5.2. При испытании с использованием ДТА и ТГ в ячейки-держатели термоанализатора вставляют тигли с пробой и инертным веществом; арретируют весы прибора и устанавливают их чувствительность в соответствии с массой пробы и предполагаемой потерей массы пробы.

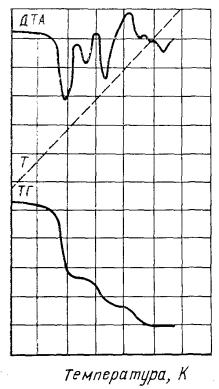

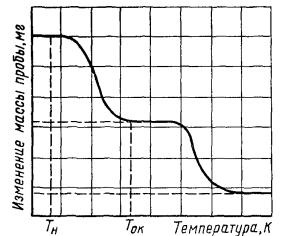

Устанавливают пишущее устройство, фиксирующее температуру инертного вещества на отметку, соответствующую температуре помещения (То), в котором установлен термоанализатор. Включают термоанализатор и проводят испытания в соответствии с заданной программой, регистрируя на термоаналитических кривых (черт. 2) процессы, происходящие в материале.

1.5.3. При испытании с использованием ДСК пробу материала помещают в металлическую капсулу, закрывают крышкой и взвешивают. Капсулу с пробой и пустую капсулу помещают в ячейку прибора, включают прибор и проводят испытания в соответствии с заданной программой, регистрируя на термоаналитической кривой (черт. 3) процессы, происходящие в материале.

1.5.4. В камеру термоанализатора (при необходимости) вводят среду заданного состава или создают вакуум до включения прибора.

Контроль натекания воздуха в камеру проводят по отсутствию потерь массы кокса, прокаленного при температуре 1273 К (1000 °С).

Черт. 2

1.5.5. Испытания заканчивают при достижении заданного предельного значения температуры.

1.5.6. Качественный и количественный химические анализы выделившихся из проб газообразных продуктов проводят (при необходимости) в соответствии с требованиями нормативно-технической документации на методы химического анализа.

1.6. Обработка результатов

1.6.1. На графики, полученные с использованием ДТА и ТГ, наносят масштабы измерения температуры и массы пробы.

1.6.2. На графики, полученные с использованием ДСК, наносят масштабы измерения энергии и температуры.

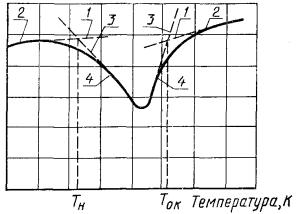

1.6.3. Определяют показатели, характеризующие каждый из выявленных по пп. 1.5.2, 1.5.3 процессов. Для этого по графикам ДТА и ДСК определяют условные температуры начала ТН и окончания Ток физических и химических процессов в испытуемом материале по точке пересечения касательной 1 к базовой линии 2 с касательной 3 к линии 4 (черт. 4).

Черт. 3

Черт. 4

1.6.4. На график ТГ наносят значения температуры, соответствующие началу (Тн) и окончанию (Ток) каждого из процессов (j), выявленных по п. 1.6.3, и определяют соответствующие им значения массы (mj1, mj2 и т.д.) (черт. 5).

Черт. 5

Вычисляют изменение массы пробы (Dmj), характеризующее каждый из выявленных процессов, по формуле

Dmj = mj1 - mj2.

1.6.5. Относительное изменение массы пробы (Dmi) при любом значении температуры Ti в интервале от Тo до Тп вычисляют по формуле

Dmi = ![]() ,

,

где m - масса пробы, определяемая по п. 1.4.3, мг;

mTi - масса пробы при Ti, мг;

1.6.6. За результат испытаний принимают среднее арифметическое значение каждого из показателей, определяемое в соответствии с требованиями ГОСТ 269-66 при испытании числа проб, заданного по п. 1.2.7. Оценку анормальности результатов испытаний проводят в соответствии с требованиями ГОСТ 11.002-73.

1.6.7. Результаты обработки термоаналитических кривых ДТА, ТГ, ДСК, а также результаты качественного и количественного анализа газообразных продуктов, выделившихся при испытании, записывают в протокол испытаний, форма которого приведена в приложении 3.

1.6.8. Идентификацию процессов, выявленных при испытаниях, проводят (при необходимости) в соответствии с требованиями приложения 4.

1.6.9. Определение кинетических параметров процессов (Е, К), выявленных при испытаниях, проводят в соответствии с требованиями приложения 5.

2. МЕТОД 2

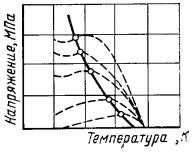

2.1. Сущность метода заключается в нагревании деформированных образцов при постоянной скорости нагрева и определении области температур, при которых скорость роста напряжения в материале вследствие теплового расширения больше скорости уменьшения напряжения в результате релаксации, т.е. области напряжений и температур, в которой образец сохраняет форму и целостность.

2.2. Отбор образцов

2.2.1. Образцы для испытаний должны иметь форму цилиндра высотой (4,5 ± 0,2) мм и диаметром (3,0 ± 0,2) мм. Для пористых материалов размер образца должен быть таким, чтобы он превышал средний размер пор не менее чем в 10 раз, а отношение высоты образца к диаметру должно быть 1,5 ± 0,1.

Образцы для испытаний изготовляют формованием или вырезкой.

Условия и способ изготовления образцов должны быть указаны в нормативно-технической документации на материал.

2.2.2. Образцы для испытаний не должны иметь раковин, вздутий и посторонних включений.

2.2.3. Количество образцов n для испытаний при каждом значении деформации вычисляют в соответствии с ГОСТ 9.707-81, приложение 3.

2.2.4. Образцы для испытаний должны быть изготовлены из одной партии материала.

2.2.5. Продолжительность и условия хранения образцов от изготовления до испытаний должны соответствовать требованиям п. 1.2.2.

2.3.1. Для проведения испытаний применяют релаксометр любой конструкции, обеспечивающий непрерывную регистрацию температуры образца, а также постоянное измерение и запись силы сжатия образца. Жесткость рабочих узлов релаксометра должна превышать жесткость испытуемого материала не менее чем в 10 раз.

Релаксометр должен обеспечивать:

нагрев образца от 296 К (23 °С) до 773 К (500 °С) с постоянной скоростью 1,5 °С/мин;

измерение температуры образца с допускаемой погрешностью не более 2 °С;

деформацию сжатия образца со скоростью от 1,5 до 3,0 мм/мин, измеряемой с допускаемой погрешностью не более 0,1 мм/мин;

измерение силы сжатия образца с допускаемой погрешностью не более 1 %.

2.3.2. Штангенциркуль по ГОСТ 166-80.

2.4. Подготовка к испытаниям

2.4.1. Для проведения испытаний составляют программу в соответствии с требованиями п. 1.4.1.

2.4.2. Подготовку релаксометра к испытанию и его поверку проводят в соответствии с инструкцией к релаксометру.

2.4.3. Образцы перед испытаниями кондиционируют в соответствии с требованиями ГОСТ 9.707-81.

2.4.4. Измеряют образцы и вычисляют площадь поперечного сечения каждого образца.

2.5. Проведение испытаний

2.5.1. Образцы устанавливают в зажимах между рабочими пластинами релаксометра так, чтобы они находились по высоте в вертикальной плоскости.

2.5.2. Испытания начинают при температуре (296 ± 2) К (23 ± 2) °С. Допускается начинать испытания при более высокой температуре, если материал имеет температуру стеклования или плавления выше 473 К (200 °С).

2.5.3. Испытания проводят не менее чем при пяти значениях постоянной деформации сжатия от 0 до 4 %, включая значение деформации, равное нулю.

2.5.4. Образец подвергают деформации сжатия со скоростью, указанной в п. 2.3.

2.5.5. Включают обогрев релаксометра, нагревают образец и фиксируют через каждые 5 °С значение силы сжатия образца, которая изменяется в процессе нагрева, достигает максимального значения, а затем в результате ускорения релаксационных процессов уменьшается и становится равной нулю при температуре стеклования аморфного или при температуре плавления кристаллического материала. Испытания прекращают после достижения образцом температуры, при которой сила сжатия образца уменьшается в два раза по сравнению с максимальным значением. При необходимости испытания продолжают до достижения температуры стеклования или плавления.

2.5.6. Образец извлекают из камеры релаксометра и проводят визуальный осмотр.

2.5.7. Если после испытаний на образце обнаруживают дефекты, наличие которых не предусмотрено в нормативно-технической документации на материал, результаты испытаний не учитывают и повторяют испытания на других образцах. Если повторные испытания приведут к прежним результатам и если дефекты появляются на образце до достижения максимального значения силы сжатия, считают, что материал не может быть использован для изделий, к которым предъявляются требования по сохранению формы и целостности в заданном интервале напряжений и температур.

2.5.8. Результаты испытаний записывают в протокол, форма которого приведена в приложении 6.

2.6. Обработка результатов

2.6.1. Напряжение сжатия в образце (s) в МПа (кгс/см2) вычисляют по формуле

s = ![]() ,

,

где Р - сила сжатия образца, определяемая по п. 2.5.5, Н (кгс);

S - площадь поперечного сечения образца, определяемая по п. 2.4.4, м2 (см2).

2.6.2. За результат испытаний принимают среднее арифметическое значение напряжения, определяемое в соответствии с требованиями ГОСТ 269-66 при испытании заданного количества образцов.

Оценку анормальности результатов испытаний проводят в соответствии с требованиями ГОСТ 11.002-73.

2.6.3. По данным, полученным в п. 2.6.1, строят график зависимости напряжения от температуры испытаний для каждого из заданных по п. 2.5.3 значений деформации, как показано на черт. 6. Точки максимумов на графиках соединяют сплошной линией. В области напряжений и температур, ограниченной этой линией и осями координат, образец сохраняет форму и целостность.

Черт. 6

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Требования безопасности труда - по ГОСТ 12.1.007-76, ГОСТ 12.1.019-79, ГОСТ 12.3.002-75 и ГОСТ 12.3.019-80.

3.2. Требования пожарной безопасности - по ГОСТ 12.1.004-76.

3.3. Метеорологические условия, уровень звукового давления, уровни звука и содержания вредных примесей в рабочей зоне помещений для испытаний не должны превышать норм, установленных СН-245-71 и утвержденных Госстроем СССР.

ПРИЛОЖЕНИЕ 1

Справочное

Термины, применяемые в стандарте, и пояснения к ним

|

Термин |

Пояснение |

|

Стойкость к воздействию температуры |

Свойство материала сохранять значение показателя в заданных в нормативно-технической документации на материал пределах при воздействии температуры |

|

Дефект |

|

|

Сохранение формы и целостности образцом материала при воздействии температуры и напряжений |

Отсутствие изменения размеров образца и дефектов в нем, не предусмотренных в нормативно-технической документации на материал, в заданной области напряжений и температур |

ПРИЛОЖЕНИЕ 2

Справочное

РЕКОМЕНДУЕМАЯ СХЕМА ПРИСПОСОБЛЕНИЯ ДЛЯ ПРЕССОВАНИЯ ПРОБЫ МАТЕРИАЛА В ТИГЛЕ

Для прессования пробы материала в тигле применяют приспособление, схема которого приведена на чертеже.

Тигель термоанализатора вставляют в разрезное гнездо, пяту вставляют в обруч и устанавливают в нем разрезное гнездо с вставленным в него тиглем термоанализатора, в который помещена проба материала. В обруч вставляют бункер с пуансоном. Затем приспособление помещают под пресс и прессуют в течение 5 мин при постоянном напряжении (0,50 ± 0,02) МПа [(5,0 ± 0,2) кгс/см2].

1 - пуансон; 2 - бункер; 3 - гнездо для тигля; 4 - обруч; 5 - пята

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ (МЕТОД 1)

Наименование, марка и дата изготовления материала;

дата изготовления пробы;

метод испытаний (ДТА, ТГ, ДСК);

тип прибора;

тип тигля;

масса пробы;

условия испытаний;

состав и объем выделившихся газообразных продуктов;

значения показателей, характеризующих каждый из выявленных процессов; результаты определения показателей записывают по форме, приведенной в табл. 1 и 2.

Таблица 1

|

Результаты испытаний образцов |

|||||||||||||

|

ДТА |

ТГ |

ДСК |

|||||||||||

|

1 |

2 |

... |

n |

1 |

2 |

... |

n |

1 |

2 |

... |

n |

|

|

|

Условная температура начала процесса, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Условная температура окончания процесса, К |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изменение массы пробы, мг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Относительное изменение массы пробы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2

|

Показатель |

Среднее арифметическое значение показателя |

Среднее квадратическое отклонение |

Коэффициент вариации |

Доверительный интервал |

Относительная ошибка среднего арифметического |

|

|

|

|

|

|

|

|

|

ПРИЛОЖЕНИЕ 4

Справочное

ИДЕНТИФИКАЦИЯ ПРОЦЕССОВ

Идентификации, процессов, выявленных при испытаниях, проводят сопоставлением термоаналитических кривых, полученных с использованием ДСК, ДТА, ТГ (таблица).

|

Наименование процесса |

Вид термоаналитической кривой по методу |

|||||

|

ДСК |

ДТА |

ТГ |

||||

|

Физические процессы |

||||||

|

1. Плавление |

|

|

|

|||

|

2. Рекристаллизация |

|

|

|

|||

|

3. Полиморфное превращение |

|

|

|

|||

|

4. Стеклование |

|

|

|

|||

|

5. Десорбция |

|

|

|

|||

|

Химические процессы |

||||||

|

6. Термическая деструкция, деполимеризация в атмосфере инертного газа |

|

|

|

|||

|

7. Термоокислительная деструкция |

|

|

|

|||

|

8. Полимеризация |

|

|

|

|||

|

9. Поликонденсация |

|

|

|

|||

Примечания:

1. Процессы 1 - 4, 8 не сопровождаются изменением массы.

2. Идентификацию процессов 1 и 3 проводят дополнительно методом структурного анализа.

3. Идентификацию процессов 5 и 6 проводят дополнительно по составу выделяющихся при испытаниях продуктов.

ПРИЛОЖЕНИЕ 5

Обязательное

МЕТОД ОПРЕДЕЛЕНИЯ КИНЕТИЧЕСКИХ ПАРАМЕТРОВ (Е и К)

1. Сущность метода заключается в том, что пробу материала испытывают с использованием ТГ при нескольких скоростях нагрева и непрерывно регистрируют на графике ТГ при каждой скорости для каждого из выявленных процессов изменение массы пробы. Затем вычисляют коэффициент Е, константу К и определяют время достижения заданного изменения массы пробы.

Метод применяют для определения кинетических параметров процессов, скорость протекания которых подчиняется уравнению Аррениуса при скоростях нагрева не более 20 °С/мин и при изменениях массы не более 30 %.

2. Отбор проб

Образцы для испытаний должны соответствовать требованиям п. 1.2 настоящего стандарта.

Количество проб для каждой из скоростей нагрева должно соответствовать требованиям п. 1.2.7 настоящего стандарта.

3. Аппаратура, материалы, реактивы

Аппаратура, материалы и реактивы - по пп. 1.3.1, 1.3.3 - 1.3.9 настоящего стандарта.

4. Подготовка к испытанию

Подготовка к испытанию - по пп. 1.4.1 - 1.4.4 настоящего стандарта.

Испытания проводят не менее чем при четырех скоростях нагрева в интервале температур по п. 1.3.1 в соответствии с требованиями п. 1.5 настоящего стандарта.

6. Обработка результатов

6.1. Относительное изменение массы пробы (Dmi) для каждого из выявленных по п. 5 процессов (j) вычисляют по формуле

Dmi =  ,

,

где mj - значение массы пробы, соответствующее началу процесса, мг;

mTi -значение массы пробы, соответствующее температуре Ti в заданном интервале температур, мг;

Dmj - изменение массы пробы, определяемое по п. 1.6.4 настоящего стандарта, мг.

6.2. Строят график зависимости Dmi от температуры Ti при каждой скорости нагрева и определяют температуры, при которых Dmi достигает значения 0,05 и далее через 0,02 до Dmi = 0,30 (чертеж).

6.3. Для получения кинетических параметров Е и К обработку результатов, полученных по п. 6.2 для каждого из процессов и для каждой из скоростей нагрева, проводят по формуле

ln ![]() = ln

= ln![]() , (1)

, (1)

где Wn - скорость нагрева, К/мин;

Dmi - относительное изменение массы пробы для каждой из градаций;

Ti - температура, соответствующая каждому изменению массы, К;

Кo - предэкспоненциальный множитель в уравнении Аррениуса, мин-1;

Е - коэффициент, характеризующий зависимость скорости изменения массы от температуры каждого процесса, Дж/моль;

R - универсальная газовая постоянная, R = 8,314 Дж/моль×К.

6.4. Результаты, полученные по пп. 6.2 и 6.3 для каждой из скоростей нагрева, записывают по форме, приведенной в таблице.

|

Wn |

Dmi |

Ti, К |

|

|

|

|

0,05 |

|

|

|

|

|

0,07 |

|

|

|

|

|

0,09 |

|

|

|

|

|

0,11 |

|

|

|

|

|

0,13 |

|

|

|

|

|

0,15 |

|

|

|

|

|

0,17 |

|

|

|

|

|

0,19 |

|

|

|

|

|

0,21 |

|

|

|

|

|

0,23 |

|

|

|

|

|

0,25 |

|

|

|

|

|

0,27 |

|

|

|

|

|

0,29 |

|

|

|

|

|

0,30 |

|

|

|

6.5. Данные таблицы обрабатывают методом

наименьших квадратов и определяют коэффициенты ln![]() линейного уравнения (1)

по формулам:

линейного уравнения (1)

по формулам:

![]() [

[![]()

-

- ![]()

![]()

![]() ] / lz

] / lz -

-  ;

;

![]() = [z×l×

= [z×l×![]()

![]() -

- ![]()

![]()

![]() ] / lz

] / lz -

-  ,

,

где L - число скоростей нагрева;

l - число градаций изменения массы.

6.6. Проверку гипотезы линейности проводят в соответствии с требованиями ГОСТ 9.083-78, приложение 6.

6.7. Если гипотеза линейности не приемлема, из числа экспериментальных точек исключают результаты, значимо отличающиеся от линейной зависимости в соответствии с требованиями ГОСТ 11.002-73, и определяют коэффициенты уравнения (1) в соответствии с требованиями п. 6.6.

6.8. Проверку гипотезы линейности повторяют до тех пор, пока гипотеза линейности не будет принята.

6.9. Если после исключения результатов испытаний, значимо отличающихся от линейной зависимости, остается менее 20 значений, полученных при испытаниях менее трех образцов или менее чем при трех скоростях нагрева, проводят дополнительные испытания при других значениях скоростей, указанных в п. 1.3.1.

6.10. Если условия п. 6.9 невыполнимы, определение кинетических параметров не проводят.

6.11. По значениям ![]() и

и ![]() вычисляют Ко

и Е.

вычисляют Ко

и Е.

По значениям Ко и Е вычисляют константу процесса К по формуле

К = Ко×е-Е/Rti,

где Тi - заданная температура, К.

Время достижения заданного значения изменения массы (ti) при заданной температуре Ti вычисляют по формуле

ti = ![]() ,

,

где Dmi - заданное изменение массы.

ПРИЛОЖЕНИЕ 6

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ (МЕТОД 2)

Наименование, марка и дата изготовления материала;

дата изготовления образца;

форма и размеры образца;

значения деформаций;

скорость деформирования образца;

температура испытания и скорость повышения температуры;

значения напряжения, возникающего в образце через каждые 5 °С повышения температуры. Результаты определения напряжения записывают по форме, приведенной в табл. 1 и 2.

Таблица 1

|

Значение деформации, % |

||||||||||||||||||||

|

e1 |

e2 |

e3 |

e4 |

e6 |

||||||||||||||||

|

Значение напряжения для образца |

||||||||||||||||||||

|

1 |

2 |

... |

n |

1 |

2 |

... |

n |

1 |

2 |

... |

n |

1 |

2 |

... |

n |

1 |

2 |

... |

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2

|

Среднее арифметическое значение напряжения |

Среднее квадратическое отклонение |

Коэффициент вариации |

Границы доверительного интервала |

Относительное отклонение |

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ