ГОСТ Р 50554-93

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОМЫШЛЕННАЯ ЧИСТОТА

ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ

Методы испытаний

ГОССТАНДАРТ РОССИИ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

ПРОМЫШЛЕННАЯ ЧИСТОТА ФИЛЬТРЫ И ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ Методы испытаний Industrial Purity Filters and their Elements Testing methods |

ГОСТ Р |

Дата введения 1994-01-01

1 Настоящий стандарт устанавливает методы испытаний фильтров и фильтроэлементов, предназначенных для очистки рабочих сред в топливных, масляных, гидравлических и воздушных системах.

Требования настоящего стандарта являются обязательными.

Термины, применяемые в стандарте - по ГОСТ 16887, ГОСТ 22270, ГОСТ 26070.

2 Технические требования к фильтрам и фильтроэлементам - по ГОСТ Р 50553.

3 Испытания фильтров и фильтроэлементов следует проводить на стендах, аттестованных в установленном порядке.

4 Средства измерений, методы измерений и допускаемые погрешности измерений при испытании фильтров и фильтроэлементов - по настоящему стандарту и по ГОСТ 17108.

5 Консервацию, маркировку, внешний вид и комплектность проверяют визуально на соответствие требованиям ГОСТ 15108 и нормативно-технической документации (НТД) на конкретные виды фильтров и фильтроэлементов.

6 Габаритные и присоединительные размеры проверяют универсальными средствами измерений линейных и угловых величин.

7 Массу проверяют взвешиванием без консервирующих средств и предохранительных заглушек, при этом полости фильтра должны быть свободны от жидкости, а фильтроэлемент должен быть сухим.

8 Проверка прочности и герметичности фильтра

Испытанию на прочность и герметичность подвергают фильтр, полностью заполненный жидкостью. Испытания проводят на стенде, схема которого приведена в приложении 1, при давлении и времени выдержки, указанных в НТД на конкретные виды фильтров.

Во время проведения испытаний и после их окончания не допускаются видимые повреждения и нарушения герметичности корпуса, уплотнений и соединений.

9 Проверка герметичности фильтроэлемента

9.1 Настоящий метод предназначен для определения герметичности фильтроэлементов с тонкостью фильтрации, обеспечивающей появление первого пузырька воздуха при давлении не менее 10 мм вод. ст. (100 Па).

9.2 Для испытания используют стенд (см. приложение 2), чистый изопропанол или жидкость, указанную изготовителем фильтроэлемента. Степень чистоты жидкости должна соответствовать требованиям, предъявляемым к испытаниям.

9.3 Перед испытанием проверяют соответствие размеров фильтроэлемента чертежам изготовителя.

Устанавливают чистый фильтроэлемент на стенде так, чтобы ось фильтроэлемента была параллельна поверхности жидкости.

Погружают фильтроэлемент в жидкость так, чтобы слой жидкости над ним (12 ± 3) мм при комнатной температуре (от 15 °С до 40 °С) и выдерживают в ней в течение 5 мин.

Подводят воздух внутрь фильтроэлемента под давлением, указанным изготовителем.

Медленно поворачивают фильтроэлемент на 360° вокруг оси, подавая воздух внутрь под давлением, указанным изготовителем.

Критерием приемки является отсутствие выделения потока пузырьков воздуха при давлении, указанном изготовителем.

10 Проверка гидравлической характеристики фильтра, фильтроэлемента и герметичности предохранительного клапана

10.1 Требования к оборудованию и рабочей жидкости

Испытания проводят на стенде, типовая схема которого приведена в приложении 3.

Испытательный стенд должен обеспечивать плавное изменение расхода рабочей жидкости от нулевого до максимального значения и не создавать пульсаций давления, оказывающих влияние на измерение перепада давлений.

Испытания проводят при давлении, заданном в НТД на конкретные виды фильтров и фильтроэлементов.

Фильтроэлемент испытуемого фильтра должен быть чист и проверен на герметичность в соответствии с 9.

Номинальная тонкость фильтрации технологического фильтра, установленного на стенде, должна быть не грубее номинальной тонкости фильтрации испытуемого фильтра.

Присоединение испытуемого фильтра к трубопроводам должно быть выполнено таким образом, чтобы внутренний диаметр резьбового соединения фильтра и внутренний диаметр трубопроводов в местах измерения давления были одинаковыми.

Длина прямолинейных участков подводящего и отводящего трубопроводов должна быть соответственно не менее 7 и 10 внутренних диаметров трубопровода.

Точки измерения давления перед фильтром должны находиться на расстоянии пяти диаметров трубопровода от испытуемого фильтра, а точка измерения давления за фильтром должна находиться на расстоянии 10 внутренних диаметров трубопровода.

В процессе испытаний отклонения вязкости рабочей жидкости перед испытуемым фильтром от заданной величины не должны превышать ±5 %.

10.2 Гидравлическую характеристику фильтра без предохранительного клапана или с предохранительным клапаном, зафиксированным в закрытом положении, определяют при увеличении расхода рабочей жидкости через испытуемый фильтр непрерывно несколькими приращениями от нуля до 1,2 номинального значения расхода испытуемого фильтра и последующем уменьшении до нуля. Фиксируют средние значения результатов, полученные при увеличении и уменьшении расхода.

10.3 Гидравлическую характеристику корпуса фильтра определяют без фильтроэлемента по 10.2.

10.4 Гидравлическая характеристика фильтроэлемента представляет собой зависимость перепада давлений на фильтроэлементе от расхода жидкости. Перепад давлений на фильтроэлементе определяют вычитанием значений перепадов давлений на корпусе фильтра (п. 10.3) из значений перепадов давлений на фильтре, определенных в 10.2.

10.5 Гидравлические характеристики фильтра и фильтроэлемента представляют в виде графиков. По графикам определяют значение номинального перепада давлений при номинальном расходе через фильтр и фильтроэлемент.

10.6 Фильтр и фильтроэлемент считаются выдержавшими испытания, если номинальный перепад давлений не превышает указанный в НТД на конкретные виды фильтров и фильтроэлементов более чем на 10 %.

10.7 Степень негерметичности предохранительного клапана, встроенного в фильтр, определяют при условии отсутствия потока рабочей жидкости через фильтроэлемент. Для этого необходимо или герметично блокировать фильтроэлемент или вместо него установить технологическую заглушку. К входному отверстию фильтра подводят рабочую жидкость под давлением на 25 % ниже давления отверстия предохранительного клапана, при этом выходное отверстие фильтра должно быть открытым.

Измеряют величину утечки через выходное отверстие фильтра. Допустимая величина утечки должна быть указана в НТД на конкретный вид фильтра.

10.8 Перепад давлений, при котором происходит открытие предохранительного клапана, определяют по 10.7, продолжая плавно повышать давление на входе в фильтр до открытого клапана.

Значение перепада давлений, при котором происходит открытие предохранительного клапана, должно соответствовать НТД на конкретный вид фильтра.

10.9 Проверка перепада давлений, при котором происходит срабатывание индикатора загрязненности, определяют по 10.7.

Плавно повышая давление на входе в фильтр, фиксируют момент срабатывания индикатора. Значение перепада давлений, при котором происходит срабатывание индикатора загрязненности, должно соответствовать указанному в НТД на конкретный вид фильтра.

11 Проверка сопротивления фильтроэлемента потоку воздуха

11.1 Испытание фильтроэлементов, предназначенных для очистки воздуха, проводят на стенде, схема которого приведена в ГОСТ 8002.

11.2 Сопротивление фильтроэлемента DР определяется разностью полных давлений до и после чистого фильтроэлемента и выражается в кПа.

Измеренное сопротивление DР приводится к нормальным атмосферным условиям по формуле, указанной в ГОСТ 8002.

Сопротивление фильтроэлемента DР следует определять на пяти расходах воздуха Qв, подсчитанных по формуле

Qв = АКрQном + Qотс,

при этом Кр - коэффициент, определяющий режим испытаний по расходу воздуха, принимает значения следующего ряда: 0,2; 0,4; 0,6; 0,8; 1,0;

Qотс - расход воздуха на отсосе пыли;

Qном - номинальный расход воздуха.

На каждом расходе воздуха, перед фиксацией сопротивления, фильтроэлемент должен проработать 5 мин.

Строят график зависимости сопротивления DРприв фильтроэлемента от часового расхода воздуха Qв, выраженного в процентах от Qв max.

11.3 Фильтроэлемент считается выдержавшим испытания, если сопротивление при заданных расходах воздуха имеет отклонение от значений, установленных в НТД на конкретный вид фильтроэлемента, не превышающие ±10 %.

12 Проверка номинальной тонкости фильтрации, абсолютной тонкости фильтрации, коэффициента фильтрования βх и грязеемкости

12.1 Требования к оборудованию, материалам и рабочей жидкости

Испытания проводят на стенде, состоящем из системы испытания фильтроэлемента и системы введения загрязнителя.

Схема стенда приведена в приложении 4.

Баки должны иметь коническое дно с углом при вершине не более 90° и подводом рабочей жидкости через диффузор под ее уровень.

Насос системы испытания фильтроэлемента должен быть малочувствительным к загрязнителю при рабочем давлении и не создавать чрезмерных пульсаций расхода, которые могут привести к ошибочным результатам.

Насос системы введения загрязнителя не должен изменять распределение частиц загрязнителя по размерам (например, центробежный насос).

Гидролинии стенда должны обеспечивать турбулентный поток и не должны иметь ловушек загрязнителя и застойных зон.

Фильтр системы испытания фильтроэлемента должен обеспечивать начальный уровень чистоты рабочей жидкости с содержанием не более 15 частиц загрязнителя размером более 10 мкм в 1 см3 жидкости.

Фильтр системы введения загрязнителя должен обеспечивать начальный уровень чистоты рабочей жидкости с содержанием не более 1000 частиц загрязнителя размером более 10 мкм в 1 см3 жидкости.

Корпус фильтра должен быть выполнен таким образом, чтобы жидкость не могла протекать, минуя испытуемый фильтроэлемент.

Устройство для отбора проб до и после испытуемого фильтроэлемента должно обеспечивать одинаковое время отбора, составляющее не более 30 с. Устройство для отбора проб после фильтроэлемента должно обеспечивать расход рабочей жидкости, равный расходу при введении загрязнителя, с целью соблюдения постоянного объема жидкости в системе испытания.

Сосуды для отбора проб перед испытанием должны содержать не более 1,5 частиц загрязнителя размером более 10 мкм в 1 см3 объема сосуда.

В качестве искусственного загрязнителя должен применяться мелкозернистый испытательный порошок с известным распределением частиц по размерам, например стандартный загрязнитель - аризонская пыль или другой равноценный загрязнитель, высушенный при температуре от 110 °С до 150 °С в течение не менее 1 ч.

Для подсчета частиц загрязнителя следует применять автоматические счетчики частиц или другие методы подсчета (например, при помощи микроскопа), обеспечивающие установленную погрешность измерения.

Должны использоваться рабочие жидкости, совместимые с материалами фильтроэлемента. Минимальная вязкость жидкости при 40 °С должна быть 10 мм2·с-1.

При применении автоматического счетчика для подсчета частиц загрязнителя жидкость должна быть прозрачной, с содержанием красного красителя в соотношении не более чем одна часть красителя на 10000 частей рабочей жидкости.

Общий объем рабочей жидкости в системе испытания фильтроэлемента (за исключением систем очистки) должен быть равен 1/2 значения номинального расхода рабочей жидкости, проходящей через испытуемый фильтроэлемент.

12.2 Опробование и подготовка систем испытания фильтроэлемента

Опробование систем испытания проводят без фильтроэлемента при минимальном расходе следующим образом.

В рабочую жидкость, имеющую начальный уровень чистоты не более 15 частиц размером более 10 мкм в 1 см3, вводят загрязнитель до массовой концентрации 5 мг/л.

Пропускают рабочую жидкость через систему испытания фильтроэлемента в течение 1 ч и отбирают пробы через 15, 30, 45 и 60 мин для анализа.

Подсчитывают количество частиц размерами более 10 мкм и более 20 мкм в трех объемах рабочей жидкости, взятых из каждой пробы.

Результаты опробования считают удовлетворительными, если среднеарифметическое значение от трех подсчетов для данного размера из каждой пробы не отклоняется более чем на 20 % среднеарифметического значения подсчетов этого размера из всех проб.

В системе испытания фильтроэлемента рабочую жидкость снова очищают до тех пор, пока не будет достигнут начальный уровень чистоты не более 15 частиц загрязнителя размером более 10 мкм в 1 см3.

Затем устанавливают необходимый объем рабочей жидкости в системе испытания фильтроэлемента.

При номинальном расходе и температуре рабочей жидкости (40 ± 2) °С измеряют перепад давления на корпусе испытуемого фильтроэлемента.

Устанавливают необходимое значение расхода рабочей жидкости при отборе проб в соответствии с требованием 12.1.

Испытуемый фильтроэлемент подвергают испытанию на герметичность по п. 9.

12.3 Опробование и подготовка системы введения загрязнителя

Принимая массовую концентрацию загрязнителя перед фильтром γ', равной 10 мг/л, вычисляют предполагаемое время испытания t', мин, по формуле

![]() (1)

(1)

где С' - предполагаемая грязеемкость фильтроэлемента, мг;

q - номинальный расход, л/мин.

Необходимый для работы системы введения загрязнителя минимальный объем рабочей жидкости V1, л, определяют по формуле

V1 = 1,2t'q1, (2)

где коэффициент 1,2 принят для обеспечения 20 % запаса;

q1 - рекомендуемый расход жидкости при введении загрязнителя от 0,25 до 0,5 л/мин. Допустимые пределы отклонения установленного расхода ±5 %.

Массовую концентрацию загрязнителя γ', мг/л, рабочей жидкости системы введения загрязнителя вычисляют по формуле

Массу загрязнителя ω, г, необходимую для введения в систему, определяют по формуле

![]() (4)

(4)

Настраивают расход q1 и объем V1 жидкости в системе введения загрязнителя на выбранные выше значения.

Жидкость очищают до тех пор, пока не будет достигнут начальный уровень чистоты не более 1000 частиц размером более 10 мкм в 1 см3 жидкости.

В систему вводят загрязнитель в виде суспензии до установленной массовой концентрации в количестве, вычисленном по формуле (4), и осуществляют циркуляцию жидкости в течение 2 ч.

Отбирают пробы жидкости в месте ввода загрязнителя в систему испытания фильтроэлемента через 30, 60, 90 и 120 мин работы системы.

Определяют массовую концентрацию загрязнителя для каждой пробы.

Результаты опробования считают удовлетворительными, если отклонение средней массовой концентрации загрязнителя всех проб от массовой концентрации загрязнителя для каждой пробы и от выбранной массовой концентрации загрязнителя, вычисленной по формуле (3), находятся в пределах ±20 %.

12.4 Проведение испытаний

Испытуемый фильтроэлемент помещают в корпус, устанавливают номинальный расход при температуре (40 ± 2) ºС и фиксируют уровень жидкости в баке системы испытания фильтра.

Определяют перепад давлений на чистом фильтроэлементе, который равен перепаду давлений на корпусе с фильтроэлементом минус перепад давлений на корпусе.

Вычисляют значения перепада давлений, соответствующие 5, 10, 20, 40, 80 и 100 % разности между конечным перепадом давлений, заданным для испытания, и номинальным перепадом давлений на испытуемом фильтроэлементе.

Включают в работу систему испытания фильтроэлемента и после 15 мин циркуляции рабочей жидкости в системе отбирают пробу жидкости до фильтроэлемента для определения начальной массовой концентрации загрязнителя.

Включают в работу систему введения загрязнителя и после 15 мин циркуляции жидкости отбирают пробу из системы.

Выбирают в соответствии с 12.3 и измеряют расход жидкости в системе введения загрязнителя.

Подводят поток жидкости из системы введения загрязнителя на вход в бак системы испытания фильтроэлемента и включают секундомер.

Открывают устройство для отбора проб. Между отборами проб жидкость до фильтроэлемента направляют в бак системы испытания, а жидкость после фильтроэлемента собирают вне испытательной системы в мерную емкость.

Регистрируют время испытания в минутах, необходимое для увеличения перепада давлений на испытуемом фильтроэлементе до значений, указанных выше.

Отбирают пробы жидкости одновременно до и после фильтроэлемента через 2 мин после начала испытания и при достижении перепада давлений на испытуемом фильтроэлементе равного 5, 10, 20, 40 и 80 %, вычисленных выше. Пробу при 100 % не отбирают, так как в конце отбора проб, соответствующей перепаду давлений 80 %, фильтроэлемент достигает состояния, соответствующего 100 % разности между конечным и номинальным перепадом давлений. Время отбора проб до и после фильтроэлемента должно быть одинаково и должно составлять не более 30 с. Сосуды для отбора проб следует заполнить на 50 % - 90 % их объема.

Прекращают введение загрязнителя в систему испытания.

Отбирают пробу до фильтроэлемента из системы испытания фильтроэлемента для определения конечной массовой концентрации загрязнителя. Допустимые пределы отклонения массовой концентрации загрязнителя ±1 мг/л.

Отбирают пробу из системы введения загрязнителя. Измеряют и записывают расход при введении загрязнителя.

Прекращают испытание, перекрыв поток к испытуемому фильтроэлементу.

Пробы, отобранные из испытательной системы, контролируют на оборудовании по 12.1 и определяют количество частиц загрязнителя в 1 см3 большего размера, чем выбранные. Выбор размеров частиц проводят, исходя из предполагаемой тонкости фильтрации испытуемого фильтроэлемента. Например, для предполагаемой номинальной тонкости фильтрации 10 мкм можно выбрать размеры 3, 5, 10, 15, 20, 25 мкм.

Проводят, как минимум, три подсчета для каждой пробы жидкости. Вычисляют и записывают среднеарифметическое значение количества подсчитанных частиц для каждого выбранного размера.

Определяют коэффициент фильтрования βx для каждого выбранного размера частиц по формуле

![]() (5)

(5)

где х - индекс, означающий выбранный размер;

N1 - количество частиц в 1 см3 жидкости до фильтроэлемента большего размера, чем выбранные;

N2 - количество частиц в 1 см3 жидкости после фильтроэлемента большего размера, чем выбранные.

Определяют коэффициент отфильтрования для каждого выбранного размера частиц по формуле

![]() (6)

(6)

Определяют абсолютную и номинальную тонкость фильтрации фильтроэлемента по коэффициенту фильтрования βx или коэффициенту отфильтрования ηх.

Примечание - За абсолютную тонкость фильтрации принимают размер частиц, для которого βx ³ 75 или ηх ³ 0,987. За номинальную тонкость фильтрации принимают размер частиц, для которого βx ³ 20 или ηх ³ 0,95.

Проводят анализ проб жидкости, отобранных из системы испытания фильтроэлемента до и после введения в нее загрязнителя и определяют начальную (g0) и конечную (g2) массовую концентрацию загрязнителя.

Проводят анализ проб жидкости, отобранных в начале и в конце испытаний из системы введения загрязнителя.

Вычисляют

среднее арифметическое значение (![]() ) для двух проб системы введения загрязнителя. Грязеемкость

фильтроэлемента С, г, определяют по формуле

) для двух проб системы введения загрязнителя. Грязеемкость

фильтроэлемента С, г, определяют по формуле

![]() (7)

(7)

где g0 - начальная массовая концентрация загрязнителя в системе испытания фильтроэлемента, мг/л;

![]() - среднее значение

массовой концентрации загрязнителя в системе введения загрязнителя, мг/л;

- среднее значение

массовой концентрации загрязнителя в системе введения загрязнителя, мг/л;

q1 - расход жидкости при введении загрязнителя, л/мин;

t - фактическое время, необходимое для достижения максимального перепада давлений, мин;

g2 - конечная массовая концентрация загрязнителя в системе испытаний фильтроэлемента, мг/л;

V - объем масла в системе испытания фильтроэлемента, л.

Результаты испытаний записывают в таблицу. Пример заполнения таблицы приведен в приложении 5.

13 Проверка совместимости материала фильтроэлемента с рабочей жидкостью

Метод заключается в проверке способности фильтроэлемента сохранять свою прочность после того, как он был подвергнут воздействию жидкости с указанными свойствами при повышенной температуре.

Испытания проводят в ванне с рабочей жидкостью, указанной изготовителем фильтроэлемента. Температура ванны должна быть постоянной с допустимыми отклонениями ±5 ºС. Погрешность измерения температуры ±1 ºС.

Проверяют герметичность фильтроэлемента по пункту 9.

Фильтроэлементы, не прошедшие испытания на герметичность, дальнейшим испытаниям не подвергаются.

Погружают фильтроэлемент не менее чем на 72 ч в рабочую жидкость, температура которой во время испытания должна быть на 15 °С выше, чем максимальная рабочая температура, рекомендованная изготовителем фильтроэлементов, с соблюдением правил безопасности.

Примечание - Выдержка фильтроэлементов в течение 72 ч при температуре на 15 °С выше рекомендованной температуры позволяет ускорить испытания, так как при рабочей температуре их следует проводить в течение более длительного времени.

После этого фильтроэлемент подвергают испытанию на прочность при максимальном перепаде давлений по пункту 14 и герметичность по пункту 9.

Критерием приемки является: отсутствие видимых следов разрушения или функционального ухудшения, критерий завершения испытания на прочность при максимальном перепаде давлений.

14 Проверка фильтроэлементов на прочность при максимальном и разрушающем перепаде давлений

14.1 Испытание на прочность при максимальном перепаде давлений фильтроэлементов заключается в определении способности фильтроэлемента выдерживать установленный перепад давлений при заданном направлении потока рабочей жидкости.

14.2 Для испытания на прочность перепадом давлений используют стенд (см. приложение 6); специальный корпус фильтра, изготовленный для проведения испытаний, в котором исключена возможность прохода жидкости, минуя фильтроэлемент; жидкость, совместимость с которой материалов фильтроэлементов соответствует требованиям пункта 13; измерительные приборы с погрешностью измерения в пределах ±5 %.

Проверяют герметичность фильтроэлемента по пункту 9.

Фильтроэлементы, не прошедшие испытание, исключают из дальнейших испытаний.

Корпус фильтра устанавливают на стенд для испытания.

Определяют перепад давлений на корпусе без фильтроэлемента при пропускании номинального расхода жидкости, указанного изготовителем, при комнатной температуре (от 15 °С до 40 °С).

Фильтроэлемент помещают в корпус для испытания.

Пропускают через фильтроэлемент номинальный расход жидкости, указанный изготовителем, при температуре, выбранной при испытании (см. выше).

В испытательную систему вводят непрерывно или порциями определенное количество любого нейтрального загрязнителя, не увеличивающего прочность испытуемого фильтроэлемента, поддерживая номинальный расход и температуру.

В течение испытания фиксируют перепад давлений на корпусе с фильтроэлементом в зависимости от количества вводимого загрязнителя в граммах. Перепад давлений на фильтроэлементе определяют как разность между перепадом давлений на корпусе с фильтроэлементом и перепадом давлений на корпусе без фильтроэлемента.

Испытание заканчивают при достижении максимального перепада давлений на фильтроэлементе.

Фильтроэлемент извлекают из корпуса и подвергают испытанию на герметичность по пункту 9.

Фильтроэлемент считают выдержавшим испытание на прочность при максимальном перепаде давлений, если отсутствуют видимые следы его повреждения или нарушения герметичности при испытании по пункту 9, а также не наблюдается падение или стабилизация кривой зависимости перепада давлений от количества добавляемого загрязнителя во время испытаний.

Испытание на прочность при разрушающем перепаде давлений проводят по 14.2.

14.3 Испытание заканчивают либо при достижении значения разрушающего перепада давлений на фильтроэлементе, установленном в НТД на конкретный вид фильтроэлемента, либо при прекращении роста перепада давлений на фильтроэлементе при введении загрязнителя.

14.4 Фильтроэлемент считают выдержавшим испытание на прочность при разрушающем перепаде давлений, если в конце испытания перепад давлений на фильтроэлементе будет не менее разрушающего перепада давлений, установленного в НТД на фильтроэлемент.

15 Проверка прочности фильтроэлемента при аксиальных нагрузках

15.1 Метод позволяет определять значения аксиальных нагрузок, возникающих при установке и эксплуатации фильтроэлементов и не вызывающих остаточную деформацию и нарушения их фильтрующих свойств.

15.2 Для испытания используют устройства для приложения аксиальных нагрузок, имитирующих условия установки и работы фильтроэлемента.

15.3 Проверяют фильтроэлемент на герметичность (пункт 9) и подвергают его испытанию на горячее погружение (пункт 13).

15.4 После 72 ч погружения фильтроэлемент охлаждают до температуры окружающей среды и в течение 5 мин подвергают аксиальной нагрузке, значение которой указано изготовителем фильтроэлемента.

Фильтроэлемент подвергают наружному осмотру. При отсутствии видимых следов повреждений фильтроэлемента его подвергают испытанию на прочность при максимальном перепаде давлений (пункт 14).

Критерием приемки фильтроэлемента является выполнение требований 14.2.

16 Проверка фильтроэлемента на усталостную прочность при прохождении потока жидкости

16.1 Метод позволяет определять усталостные характеристики фильтроэлементов в зависимости от значения расхода жидкости, а также способность фильтроэлементов сопротивляться разрушению вследствие изгибающих нагружений, возникающих при циклическом изменении расхода жидкости.

16.2 Для испытания используют стенд (см. приложение 7), датчик давления и записывающее устройство с частотными характеристиками, соответствующими частоте циклов изменения расхода, счетчик для регистрации циклов изменения расхода, корпус фильтра для испытания фильтроэлемента, в котором жидкость не может проходить, минуя фильтроэлемент, жидкость, совместимость которой с материалами фильтроэлемента соответствует пункту 13.

16.3 Проверку проводят следующим образом.

Проверяют герметичность фильтроэлемента по пункту 9.

Фильтроэлементы, которые при минимальном давлении, указанном изготовителем, пропускают пузырьки воздуха, дальнейшим испытаниям не подвергают.

Устанавливают корпус фильтра на испытательный стенд.

Определяют перепад давлений в корпусе фильтра (без фильтроэлемента) при значении расхода, указанном изготовителем, и температуре в пределах от 15 °С до 50 °С.

16.7 Устанавливают фильтроэлемент в корпус фильтра.

16.8 Пропускают через фильтроэлемент поток жидкости, устанавливают номинальный расход при температуре в пределах от 15 °С до 50 ºС.

Вводят загрязнитель до тех пор, пока не будет получен максимальный перепад давлений на фильтроэлементе.

Подвергают фильтроэлемент воздействию циклического нагружения. Каждый цикл состоит в изменении расхода рабочей среды, проходящей через фильтроэлемент, от нуля до не более номинальной величины и обратно до нуля.

В течение цикла перепад давлений поддерживается изменением расхода в пределах от 100 % до 90 % установленного значения.

Строят синусоидальную кривую перепада давлений в зависимости от времени.

Критерием приемки является отсутствие видимых разрушений структуры, уплотнений и материала фильтроэлемента, критерий завершения испытания на прочность при максимальном перепаде давлений.

17 Проверка ресурса фильтра

17.1 Испытание проводят на стенде, схема которого приведена в приложении 8, либо при эксплуатационных испытаниях изделия.

17.2 Стендовые испытания проводят при циклически изменяющемся давлении.

Амплитуда, частота и скорость возрастания давления устанавливаются в НТД на фильтры конкретного вида.

После отработки циклов нагружения, число которых указано в НТД на фильтры, разрушение фильтра не допускается.

18 Проверка коэффициента пропуска пыли

Проверку коэффициента пропуска пыли при очистке воздуха проводят по ГОСТ 8002.

Коэффициент пропуска пыли e, %, представляет собой отношение запыленности воздуха на выходе из фильтра j2, мг/м3, к запыленности воздуха на входе в него j1, г/м3, и подсчитывается по формуле

![]()

Запыленность воздуха на выходе из фильтра может быть определена двумя способами: методом частичного отбора; методом фильтрации полного потока воздуха.

Способ определения запыленности воздуха выбирают в зависимости от типа фильтра, величины расхода воздуха и эффективности очистки воздуха от пыли.

Испытания проводят при постоянной запыленности воздуха j1, величина которой устанавливается в соответствии с условиями эксплуатации фильтра и выбирается из нижеуказанных величин, г/м3, с отклонением ±10 %:

при малой запыленности - 0,2;

при средней запыленности - 0,4;

при большой запыленности - 1,0;

при очень большой запыленности - 2,0.

Коэффициент пропуска пыли определяют при расходе воздуха в соответствии с 11.2.

Масса пыли, подаваемой в фильтр за один опыт при разных расходах воздуха, должна быть одинаковой с допустимым отклонением ±10 %, при этом время опыта на разных расходах воздуха будет разным, исходя из того, что запыленность воздуха на входе в фильтр j1 была постоянной.

Обработка результатов по ГОСТ 8002 с построением графика.

Строят график зависимости коэффициента пропуска пыли e от расхода воздуха Qв, выраженного в процентах от Qв max.

Строят график зависимости коэффициента пропуска пыли e от времени работы фильтроэлемента t (время работы должно быть пересчитано на запыленность, выбранную при испытаниях).

Допускается взамен указанного приводить график зависимости e от количества пыли поступившей в фильтр (m1 - т2).

Фильтроэлемент считается выдержавшим испытание, если коэффициент пропуска пыли не более установленного в нормативно-технической документации на конкретный вид фильтроэлемента.

19 Проверка полноты отделения воды

19.1 Полнота отделения воды фильтроэлементами проверяется на стенде, схема которого приведена в приложении 9.

19.2 Требования к оборудованию и рабочей жидкости.

Стенд должен быть оборудован расходным и вспомогательным баками, технологическим фильтром, ротаметром, насосами, дросселем, кранами, мешалкой.

Технологический фильтр должен очищать рабочую жидкость от частиц крупнее 5 мкм.

В качестве рабочей жидкости используют дизельное топливо по ГОСТ 305.

Температура рабочей жидкости комнатная (23 ± 5) °С.

Погрешность средств измерения расхода рабочей жидкости не более 3 %. Внутренний диаметр соединительных труб - не менее 8 мм.

Вода дистиллированная по ГОСТ 6709.

19.3 Подготовка и проведение испытания

Стенд промывают путем циркуляции рабочей жидкости по контуру, содержащему технологический фильтр. Одновременно осуществляют перемешивание рабочей жидкости до полного поочередного опорожнения расходного и вспомогательного баков.

После промывки стенда в его гидравлическую систему включают испытуемый фильтроэлемент.

Рабочую жидкость проверяют на отсутствие склонности к образованию стойких водных эмульсий встряхиванием цилиндра с 20 мл дистиллированной воды и 80 мл рабочей жидкости в течение 60 с. Время отстаивания до полного разделения топлива и воды не должно быть более 15 с.

В расходный бак вместимостью 12 л заливают топливо при работающей мешалке, вводится вода в концентрации (1,2 ± 0,12) % массы топлива. Объем воды не должен превышать вместимости отстойной воды испытуемого фильтроэлемента.

Перемешивают топливо с водой в течение 2 мин с частотой вращения мешалки не более 40 с-1. Регулировкой производительности насоса устанавливают расход топлива через испытуемый фильтроэлемент равный рекомендуемому эксплуатационному расходу.

Через испытуемый фильтроэлемент прокачивают содержимое расходного бака до полного опорожнения бака.

Отстой из испытуемого фильтроэлемента сливают в стакан и отстаивают не менее 0,5 ч, затем топливо удаляют, а отстой переливают в цилиндр и измеряют его объем с погрешностью не более 1 мл.

Полноту отделения воды j рассчитывают по формуле

![]()

где Q и Q0 - соответственно объемы отстоя, задержанного испытуемым фильтроэлементом, и воды, введенной в расходный бак.

Фильтроэлемент считается выдержавшим испытание, если полнота отделения воды не менее указанной в нормативно-технической документации на фильтроэлемент конкретного вида.

20 Проверка коэффициента отсева фильтроэлементами

20.1 Коэффициент отсева (полнота отсева) представляет собой отношение разности между концентрацией кварцевой пыли до и после фильтрования к концентрации до фильтрования при однократном прокачивании рабочей жидкости через фильтроэлемент.

20.2 При проверке коэффициента отсева загрязнителя фильтроэлементами используют следующее оборудование и материалы:

стенд, схема которого приведена в приложении 10;

технологический фильтр с коэффициентом отсева не менее 95 %;

средства измерения давления с погрешностью не превышающей 1 %;

аппаратура и материалы для определения механических примесей в пробах по ГОСТ 10577;

колориметр фотоэлектрический концентрационный КФК-2 или его модификации с комплектом кювет;

магнитная мешалка типа ММ3;

секундомер;

термометр;

весы аналитические с погрешностью измерения не более 0,2 мг;

жидкость - дизельное топливо, бензин, керосин и др. жидкости, для которых предназначены испытуемые фильтроэлементы;

искусственный загрязнитель - кварцевая пыль с удельной поверхностью 1050 м2/кг и 560 м2/кг (метод определения удельной поверхности по ГОСТ 8002).

Примерный дисперсный состав кварцевой пыли с удельной поверхностью 1050 м2/кг и 560 м2/кг приведен в таблице

|

Интервал диаметров частиц, мкм |

0 - 5 |

0 - 10 |

0 - 15 |

0 - 20 |

0 - 25 |

0 - 30 |

Свыше 30 |

|

Содержание частиц по массе, % с удельной поверхностью 1050 м2/кг |

33 |

68 |

88 |

97 |

Остальное |

||

|

Содержание частиц по массе, % с удельной поверхностью 560 м2/кг |

15 |

41 |

63 |

75 |

83 |

88 |

Остальное |

20.3 Подготовка и проведение испытаний фильтроэлементов

До проведения испытаний стенд промывают циркуляцией жидкости, например топлива по контуру, содержащему технологический фильтр, для чего напрямую соединяют места включения испытуемого фильтра в гидравлическую систему. Циркуляция должна проводиться при одновременном перемешивании жидкости до полного трехкратного опорожнения расходного и вспомогательного баков.

После промывки стенда в его гидравлическую систему включают испытуемый фильтр.

Искусственный загрязнитель перед введением в бак просушивают при температуре (150 ± 20) °С не менее 3 ч и затем после охлаждения в эксикаторе до температуры (23 ± 5) °С навеску искусственного загрязнителя тщательно перемешивают в стакане в 0,5 - 1,0 л топлива.

Концентрация загрязнителя должна быть (0,10 ± 0,01) % массы рабочей жидкости, залитой в расходный бак.

Подготовленную суспензию заливают в расходный бак при вращающейся мешалке и перемешивают не менее 15 мин.

Регулированием производительности насоса и перепуска через испытуемый фильтр последовательно устанавливают два значения расхода топлива, соответствующие начальному перепаду давлений на фильтроэлементе и на 0,1 кгс/см2 менее максимального перепада давлений.

Отбор проб топлива объемом не менее (200 ± 5) мл до и после фильтра проводится при каждом значении перепада давлений.

Внутренние полости колб должны быть промыты бензином марки Б-70.

Отобранные пробы анализируют на содержание механических примесей по ГОСТ 10577 по фотоколориметрическому методу (20.4).

Коэффициент отсева j при анализе по ГОСТ 10577 рассчитывают по формуле

![]()

где Х1 и Х2 - концентрация искусственного загрязнителя в пробах, отобранных до и после испытуемого фильтра.

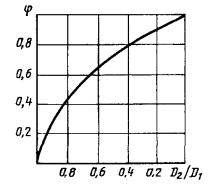

Коэффициент отсева (при экспресс-анализе на приборе КФК-2) определяют по тарировочной кривой зависимости коэффициента отсева от отношения оптических плотностей проб, отобранных после и до фильтра (D2/D1).

До построения тарировочной кривой коэффициент отсева определяют по 20.3.

Определяется среднее значение коэффициента отсева из двух значений, соответствующих начальному перепаду давлений и на 0,1 кгс/см2 менее максимального перепада давлений.

Испытуемый фильтроэлемент считается выдержавшим испытание, если значение коэффициента отсева не менее установленного в НТД на конкретный вид фильтроэлемента.

20.4 Подготовка и проведение анализа отобранных по 20.3 проб на фотоколориметре.

Перед проведением испытаний необходимо ознакомиться с техническим описанием и инструкцией по эксплуатации фотоколориметра.

При испытании применяют кюветы длиной 50 мм. Применение при анализе кювет разной длины не допускается.

Наличие загрязнений и капель жидкости на рабочих поверхностях кювет не допускается. Проверку чистоты рабочих поверхностей кювет проводят на фотоколориметре путем измерения их коэффициента пропускания (оптической плотности).

Показание прибора для какой-либо кюветы не должно отличаться от заранее известного значения для чистых кювет. Проверку чистоты кювет необходимо проводить перед каждым испытанием. Если рабочие поверхности кювет окажутся загрязненными, то необходимо их очистить (протереть).

До проведения испытаний фильтроэлемента по 20.3 необходимо отобрать пробу чистого (незагрязненного) топлива объемом не менее 100 мл.

Не допускается использование топлива, отличающегося от применяемого при испытании фильтра.

Анализ проб проводят с применением светофильтров № 540 (возможно применение также светофильтра № 590) для этого ручка переключения светофильтров прибора КФК-2 ставится в соответствующее положение. Замена светофильтра во время анализа не допускается.

При помощи прибора КФК-2 определяют относительные (по отношению к пробе чистого топлива), оптические плотности D1 и D2 проб топлива, отобранных соответственно до и после испытуемого фильтроэлемента в следующем порядке.

Пробу чистого топлива наливают в кювету, которая закрывается крышкой, устанавливают в кюветодержатель прибора в дальней позиции и оставляют там в течение проведения всего испытания.

При помощи ручки прибора кювету с пробой чистого топлива вводят в световой пучок, закрывают крышку кюветодержателя.

Проверяемую пробу топлива перемешивают на магнитной мешалке в течение не менее 5 мин и без промедления (для предотвращения осаждения частиц загрязнителя), наливают в кювету, установленную на приборе в ближней позиции.

Наличие пузырьков воздуха и подтекание жидкости на рабочих поверхностях кюветы не допускается. В течение не более 15 с после наливания пробы (измеряют с помощью секундомера) закрывают крышку кюветодержателя, вводят в световой пучок проверяемую пробу и определяют величину относительной оптической плотности D по шкале прибора.

Температуры проверяемых очищенных проб топлива не должны отличаться друг от друга более чем на 5 °С и должны находиться в пределах (23 ± 5) ºС.

По значениям относительных оптических плотностей D1 и D2 для проб топлива, отобранных соответственно до и после фильтра, рассчитывают соотношение D2/D1 и при помощи графика определяют величину коэффициента отсева j фильтром.

Примечание - Ниже приводится пример тарировочной кривой зависимости коэффициента отсева j кварцевой пыли с удельной поверхностью 560 м2/кг от соотношения относительных оптических плотностей проб топлива, отобранных после и до фильтра (D2/D1).

Зависимость коэффициента отсева от соотношения относительных оптических плотностей проб топлива, отобранных до и после фильтра. Кварцевая пыль Sуд = 560 м2/кг

Рисунок 1

21 Для фильтров, применяемых в системах двигателей внутреннего сгорания допускается определять показатели качества фильтров и фильтроэлементов по ГОСТ 14146, ГОСТ 8002, ОСТ 37.001.226, ОСТ 37.001.417.

ПРИЛОЖЕНИЕ 1

(рекомендуемое)

Схема стенда для испытания фильтров на прочность и герметичность

1 - насос; 2 - манометр; 3 - предохранительный клапан; 4 - испытуемый фильтр; 5 - термометр; 6 - сапун; 7 - теплообменный аппарат; 8 - бак

ПРИЛОЖЕНИЕ 2

(рекомендуемое)

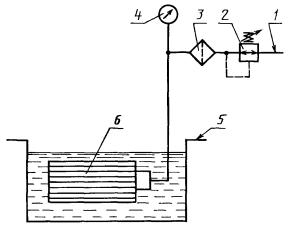

Схема стенда для испытания фильтроэлементов на герметичность

1 - подвод воздуха; 2 - редукционный пневмокран; 3 - воздушный фильтр; 4 - манометр; 5 - ванна для жидкости; 6 - испытуемый фильтроэлемент

ПРИЛОЖЕНИЕ 3

(рекомендуемое)

Схема стенда для проверки гидравлической характеристики фильтра

1 - насос; 2 - предохранительный гидроклапан; 3 - технологический фильтр; 4 - термометр; 5 - манометр; 6 - дроссель; 7 - манометр дифференциальный; 8 - фильтр испытуемый; 9 - обратный клапан; 10 - расходомер; 11 - теплообменный аппарат; 12 - гидробак; 13 - сапун

ПРИЛОЖЕНИЕ 4

(рекомендуемое)

Схема испытательного стенда для определения характеристик фильтрования

1 - гидробак системы введения загрязнителя; 2 - кран; 3 - насос системы введения загрязнителя; 4 - вентиль; 5 - фильтр технологический; 6 - обратный клапан; 7 - гидробак системы испытания фильтра; 8 - насос системы испытания фильтра; 9 - фильтр испытуемый; 10 - манометр дифференциальный; 11 - расходомер; 12 - устройство для отбора проб; 13 - теплообменный аппарат; 14 - дроссель; 15 - диффузор

ПРИЛОЖЕНИЕ 5

(обязательное)

ФОРМА ЗАПИСИ РЕЗУЛЬТАТОВ ИСПЫТАНИЯ

|

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ ХАРАКТЕРИСТИК ФИЛЬТРОВАНИЯ МЕТОДОМ МНОГОКРАТНОГО ПРОПУСКАНИЯ ЖИДКОСТИ ЧЕРЕЗ ФИЛЬТРОЭЛЕМЕНТ Дата испытания.................................... Место проведения испытания............................... Расход жидкости в системе испытания фильтроэлемента................................................... Обозначение фильтроэлемента................... Перепад давлений DР, МПа: конечный на фильтроэлементе DРэ.................................................................................. номинальный на корпусе с фильтроэлементом DРф. ном................................................. на корпусе DРк..................................................................................................................... номинальный на фильтроэлементе DРэ. ном...................................................................... Разность между конечным и номинальным перепадами на фильтроэлементе DРэ - DРэ.ном........................................................................................................................................

Герметичность фильтроэлемента проверена........................................................................ Начальная чистота системы...................... (число частиц в 1 см3 размером более 10 мкм)

Массовая концентрация загрязнителя до фильтроэлемента - мг/дм3 Анализ распределения частиц (число частиц в 1 см3)

Минимальный коэффициент фильтрования βх............................ Вид и количество загрязнителя.............................................................................................. Конечная массовая концентрация загрязнителя в баке,................................................ мг/л Грязеемкость фильтроэлемента............................................................................................. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ПРИЛОЖЕНИЕ 6

(справочное)

Схема стенда для испытаний фильтроэлементов на прочность при максимальном и разрушающем перепадах давлений

1 - бак; 2 - насос; 3 - термометр; 4 - корпус с испытываемым фильтроэлементом; 5 - дифференциальный манометр; 6 - расходомер; 7 - диффузор

ПРИЛОЖЕНИЕ 7

(справочное)

Схема типового стенда для испытания на усталостную прочность фильтроэлементов при прохождении потока рабочей среды

1 - бак; 2 - диффузор; 3 - насос; 4 - предохранительный клапан; 5 - распределитель электрогидравлический; 6 - дифманометр; 7 - расходомер; 8 - бак; 9 - термометр; 10 - испытуемый фильтроэлемент

ПРИЛОЖЕНИЕ 8

(рекомендуемое)

Схема стенда для ресурсных испытаний фильтра

1 - бак с рабочей средой; 2 - насос; 3 - предохранительный клапан; 4 - манометр; 5 - распределитель рабочей среды; 6 - испытуемый фильтр; 7 - дроссель; 8 - термометр; 9 - теплообменный аппарат

ПРИЛОЖЕНИЕ 9

(справочное)

Схема стенда для определения полноты отделения воды

1 - расходный бак; 2, 7 - краны; 3 - испытуемый фильтр; 4 - насос; 5 - технологический фильтр; 6 - ротаметр; 8 - вспомогательный бак; 9 - соединительные трубы; 10 - мешалка

ПРИЛОЖЕНИЕ 10

(справочное)

Схема стенда для определения коэффициента отсева фильтрации

1 - расходный бак; 2, 8 - краны; 3 - насос; 4 - соединительные трубы и шланги; 5 - испытуемый фильтр; 6 - краны для отбора проб; 7 - расходомер; 9 - технологический фильтр; 10 - вспомогательный бак; 11 - мешалка

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1 РАЗРАБОТАН Государственным арендным объединением «Вторнефтепродукт»

ВНЕСЕН Техническим Комитетом по стандартизации № 184 «Обеспечение промышленной чистоты»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 20.04.93 № 110

3 ВВЕДЕН ВПЕРВЫЕ

4 ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 8002-74 |

|

|

ГОСТ 14146-88 |

|

|

ГОСТ 15108-80 |

|

|

ГОСТ 17108-86 |

|

|

ГОСТ 26070-83 |

|

|

ОСТ 37.001.226-80 |

|

|

ОСТ 37.001.417-85 |

5 ПЕРЕИЗДАНИЕ

СОДЕРЖАНИЕ