ГОСТ Р 50827-95

(МЭК 670-89)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОРПУСЫ ДЛЯ АППАРАТОВ,

УСТАНАВЛИВАЕМЫЕ

В СТАЦИОНАРНЫЕ ЭЛЕКТРИЧЕСКИЕ

УСТАНОВКИ

БЫТОВОГО И АНАЛОГИЧНОГО НАЗНАЧЕНИЯ

ОБЩИЕ ТРЕБОВАНИЯ И МЕТОДЫ

ИСПЫТАНИЙ

ОБЩИЕ ТРЕБОВАНИЯ

И МЕТОДЫ ИСПЫТАНИЙ

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Техническим комитетом по стандартизации ТК 330 "Электроустановочные изделия"

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 17.10.95 № 542

Настоящий стандарт содержит полный аутентичный текст международного стандарта МЭК 670-89 "Общие требования к корпусам для встраивания аппаратов, устанавливаемым в стационарные электрические установки бытового и аналогичного назначения" с дополнительными требованиями, отражающими потребности экономики страны

3 ВВЕДЕН ВПЕРВЫЕ

4 ПЕРЕИЗДАНИЕ. Июль 2004 г.

Содержание

НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14254-96 (МЭК 529-89) Степени защиты, обеспечиваемые оболочками (Код IP)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 23216-78 Изделия электротехнические. Хранение, транспортирование, временная противокоррозионная защита, упаковка. Общие требования и методы испытаний

ГОСТ 27483-87 (МЭК 695-2-1-80) Испытания на пожароопасность. Методы испытаний. Испытания нагретой проволокой

ГОСТ 28190-89* Соединители бытового и аналогичного назначения. Технические требования и методы испытаний

____________________

*На территории Российской Федерации действует ГОСТ Р 51325.1-99

ГОСТ Р 50827-95

(МЭК 670-89)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОРПУСЫ ДЛЯ АППАРАТОВ, УСТАНАВЛИВАЕМЫЕ

В СТАЦИОНАРНЫЕ ЭЛЕКТРИЧЕСКИЕ УСТАНОВКИ БЫТОВОГО

И АНАЛОГИЧНОГО НАЗНАЧЕНИЯ

Общие требования и методы испытаний

Enclosures for accessories

for household and similar fixed electrical installations.

General requirements and methods of tests

Дата введения 1996-01-01

1 Область применения

Настоящий стандарт распространяется на корпусы для встраивания выключателей, переключателей, штепсельных розеток, устройств защитного отключения и т.п. (далее - аппараты) на номинальное напряжение не более 440 В, устанавливаемые в стационарные электрические установки бытового и аналогичного назначения и предназначенные для эксплуатации внутри помещений или на открытом воздухе.

Положения настоящего стандарта могут быть распространены в качестве рекомендуемых на корпусы, устанавливаемые в электрические установки на номинальное напряжение до 1000 В.

Корпусы в соответствии с настоящим стандартом предназначены для использования, после монтажа, при температуре окружающей среды до плюс 25°С с допустимым временным увеличением до плюс 35°С.

Настоящий стандарт устанавливает технические требования и методы испытаний к корпусам для нужд экономики страны.

В настоящем стандарте понятие "корпусы" включает в себя монтажные коробки открытой, скрытой и полускрытой установки, предназначенные для встраивания аппаратов. При этом крышка или покрывающая пластина может являться или не являться составной частью аппарата.

Стандарт не распространяется на корпусы для встраивания аппаратов, содержащих элементы защиты от токов перегрузки и корпуса для систем сборных шин (шинопроводов).

Для нужд экономики страны виды климатического исполнения УХЛ1, У1, ХЛ1, УХЛ2, У2, ХЛ2, УХЛ4, УХЛ5, Т1, Т2, Т5 и 04- по ГОСТ 15150.

Стандарт распространяется также на монтажные коробки для монтажа или подвески светильников.

Требования к корпусам, являющимся частью аппаратов и предназначенным для защиты аппаратов от внешних воздействий (например, от механических ударов, проникновения твердых частиц или воды и т.п.), устанавливают в стандартах на соответствующие аппараты.

Требования настоящего стандарта используют для целей сертификации.

Текст непосредственно примененного стандарта МЭК 670-89 набран: технические требования - светлым шрифтом, методы испытаний - курсивом, пояснения - петитом.

Дополнения, учитывающие национальные особенности России, набраны: технические требования - полужирным шрифтом, методы испытаний - полужирным шрифтом с вертикальной чертой.

2 Определения

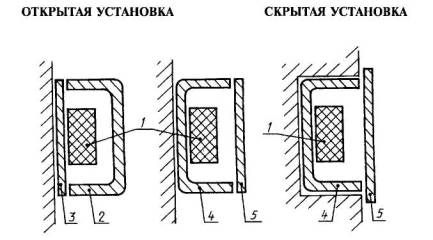

В настоящем стандарте используют нижеследующие определения (термины выделены полужирным шрифтом, иллюстрации приведены в приложении А).

2.1 Корпусы - монтажные коробки открытой, скрытой и полускрытой установки, крышки, покрывающие пластины и т.п., предназначенные, после монтажа, для соответствующей степени защиты встроенных аппаратов, проводов и/или кабелей от внешних воздействий и определенной степени защиты от контакта с токоведущими частями с любых направлений.

2.2 Монтажные коробки для открытой установки - элемент корпуса, предназначенный для монтажа на поверхности.

2.3 Монтажные коробки для скрытой установки - элемент корпуса, предназначенный для монтажа заподлицо с поверхностью.

2.4 Монтажная коробка для полускрытой установки - элемент корпуса, частично выступающий над поверхностью.

2.5 Удлинительная втулка - элемент корпуса, предназначенный для увеличения глубины монтажной коробки.

2.6 Крышка или покрывающая пластина - не являющийся частью аппарата элемент корпуса, который может удерживать аппарат в определенном положении или закрывать его.

3 Общие требования

Корпусы должны иметь такую конструкцию, которая в нормальных условиях эксплуатации обеспечивала бы необходимую электрическую и механическую защиту частей аппарата и безопасность потребителя и окружающей обстановки.

Соответствие проверяют проведением всех предписанных испытаний.

Корпусы следует изготовлять в соответствии с требованиями настоящего стандарта, ТУ на корпусы конкретных типов по технической документации, утвержденной в установленном порядке.

Проверку корпусов на соответствие требованиям настоящего стандарта, ТУ на конкретные типы корпусов и образцам следует проводить всеми испытаниями, предписанными настоящим стандартом, с указанной в ТУ на конкретные корпусы периодичностью и сравнением с образцом.

4 Общие требования к испытаниям

4.1 Испытания в соответствии с настоящим стандартом являются типовыми.

Для народнохозяйственной продукции в соответствии с ГОСТ 16504 предусматриваются следующие виды испытаний: квалификационные, периодические, приемосдаточные, типовые, а также сертификационные. Программа типовых испытаний по МЭК 670-89 является основой для установления программ любых контрольных испытаний корпусов.

Испытания корпусов из изоляционных материалов проводят после предварительной выдержки в течение 10 сут. при температуре окружающей среды и относительной влажности от 50 до 85%.

4.2 Если нет других указаний, испытания проводят в порядке следования пунктов стандарта при температуре окружающей среды (20±5) °С на трех образцах от партии, не подвергавшихся испытаниям.

4.3 Считают, что корпусы не соответствуют требованиям настоящего стандарта, если имеется более одного образца, не выдержавшего какого-либо испытания.

Если один из образцов не выдерживает какое-либо испытание, то данное испытание, а также все предшествующие испытания, которые могут повлиять на его результаты, должны быть повторены на новой партии образцов.

При повторных испытаниях не должно быть обнаружено ни одного дефекта.

Вместе с первой партией образцов согласно 4.2, можно представить дополнительную партию, которая может понадобиться, если один из образцов не выдерживает испытания.

При отрицательных результатах повторных испытаний образцы бракуются.

При непредставлении дополнительной партии образцы бракуют в том случае, если один из них не выдержал какого-либо испытания.

5 Классификация

Корпусы классифицируют:

5.1 По виду материала:

5.1.1 из изоляционного материала,

5.1.2 металлические,

5.1.3 из композиционных материалов (композиты).

5.2 По способу монтажа (установки):

5.2.1 скрытая,

5.2.2 полускрытая,

5.2.3 открытая.

5.3.1 при скрытой установке в:

5.3.1.1 сплошные стены и потолки из несгораемых материалов:

5.3.1.1.1 до монтажа здания (в частности, замоноличиваемые в бетон),

5.3.1.1.2 после монтажа здания (в частности, незамоноличиваемые в бетон);

5.3.1.2 сплошные стены и потолки из сгораемых материалов;

5.3.1.3 несплошные (полые) стеньг и потолки, мебель, балки, рамы;

5.3.1.4 трубы и короба;

5.3.2 при открытой установке на:

5.3.2.1 стены и потолки из несгораемых материалов,

5.3.2.2 стены и/или потолки из сгораемых материалов и/или мебель.

5.4 По значениям температуры при монтаже:

5.4.1 от минус 5 до плюс 60°С,

5.4.2 от минус 15 до плюс 60°С,

5.4.3 от минус 25 до плюс 60°С*.

5.5 По максимальной температуре при строительных работах:

5.5.1 плюс 60°С,

5.6 По степени защиты персонала от непосредственного контакта с токоведущими частями и от недопустимого попадания твердых частиц и воды.

Обозначение степеней защиты IP - по ГОСТ 14254.

5.7 По наличию средств подвески:

5.7.1 без средств подвески,

5.7.2 со средствами подвески.

__________________

* Для корпусов, используемых на открытом воздухе в условиях холодного климата.

** Для корпусов, предназначенных для замоноличивания в бетон с временным повышением температуры до плюс 90°С.

6 Маркировка

Корпусы должны иметь следующую маркировку:

- наименование, товарный или фирменный знак предприятия-изготовителя;

- обозначение типа, которое может быть, например, каталожным номером;

- обозначение степени защиты от попадания воды в случае, если она выше IPX0, а также если имеется крышка или покрывающая пластина;

- в случае, если степень защиты IPXX снижается в исходном состоянии (например, штепсельная розетка без введенной в нее вилки), дополнительно вводится соответствующая маркировка IP:

"-15°С" или "-25°С" - при необходимости.

Для нужд экономики страны дополнительно маркируют вид климатического исполнения по ГОСТ 15150.

Обозначение степени защиты от попадания воды, если это необходимо, должно наноситься на наружную поверхность корпуса таким образом, чтобы оно было легко различимо, когда корпус установлен и в нем выполнен монтаж как для нормальной эксплуатации.

Другие маркировочные данные должны быть видимы при смещении крышки, покрывающей пластины аппарата и т.п. Маркировку типа корпуса допускается наносить только на упаковку.

Маркировка должна быть долговечной и легко читаемой.

Конкретные классификационные данные изделия в соответствии с 5.3-5.5 приводят в каталоге изготовителя.

Маркировку проверяют внешним осмотром и следующим испытанием.

Маркировку протирают вручную в течение 15 с тканью, смоченной водой, а затем в течение 15 с тканью, смоченной бензином.

Маркировку, выполненную штамповкой, прессованием или гравированием, этому испытанию не подвергают.

Дополнительную информацию для правильного использования корпусов, при необходимости, помещают в каталоге изготовителя или в эксплуатационных документах.

Для проверки маркировки применяют бензин на основе гексана в качестве растворителя с максимальным содержанием ароматических соединений 0,1%, каури-бутанола 29 с начальной температурой кипения около 65°С и плотностью около 0,68 г/см3.

7 Контроль размеров

Требования к контролю размеров находятся на рассмотрении.

8 Защита от поражения электрическим током

8.1 Конструкция корпусов, установленных как при нормальной эксплуатации, должна обеспечивать недоступность прикосновения токоведущих частей установленных аппаратов или частей аппаратов, которые могут оказаться под напряжением в результате повреждения.

Это требование не относится к мелким крепежным деталям (или подобным им) для крепления крышек или покрывающих пластин, изолированным от токоведущих частей.

Все корпусы, имеющие крышку или встроенный аппарат, должны иметь степень защиты не ниже IP20 при проверке стандартным испытательным пальцем. Если корпусы предназначены для использования без крышки, покрывающей пластины или аппарата, их испытывают вместе с соответствующими установленными в них частями согласно информации, приведенной в каталоге изготовителя.

Проверку проводят внешним осмотром и путем приложения во всех возможных направлениях к частям, которые доступны после правильного монтажа:

- испытательного пальца по ГОСТ 14254 с усилием 10 Н- для корпусов с IР20;

- стального стержня диаметром 2,5 мм с усилием 3 Н - для корпусов с IP30;

- стального стержня диаметром 1 мм с усилием 1 Н - для корпусов с IP40.

При необходимости, для обнаружения контакта с соответствующей частью, может быть применен электрический индикатор на напряжение не менее 40 В и не более 50 В.

8.2 Корпусы, специально предназначенные для установки металлических устройств, доступных прикосновению, например, крюка для подвески груза, должны иметь конструкцию, предотвращающую контакт между этим устройством и токоведущими частями или частями, которые могут оказаться под напряжением при повреждении изоляции, кроме случаев, когда металлическое устройство имеет средства для его надежного соединения с цепью заземления.

Проверку проводят внешним осмотром.

8.3 При установке на корпус металлических крышек или покрывающих пластин, которые могут оказаться под напряжением в случае повреждения изоляции, должно обеспечиваться их автоматическое подключение к цепи заземления с малым омическим сопротивлением.

Допускается использование винтов крепления или других деталей.

Проверку проводят внешним осмотром и испытанием по 9.2.

9 Заземление

9.1 Металлические корпусы, которые могут оказаться под напряжением в случае повреждения изоляции, должны иметь средства для постоянного и надежного соединения с цепью заземления.

Проверку проводят внешним осмотром.

9.2 Соединение между зажимом заземления и доступными для прикосновения металлическими частями должно иметь малое электрическое сопротивление.

Проверку проводят следующим образом.

От источника с напряжением холостого хода не более 12 В обеспечивают прохождение переменного тока 25 А между зажимом заземления и каждой из доступных для прикосновения металлических частей поочередно. Измеряют падение напряжения между зажимом заземления и доступными для прикосновения металлическими частями и по измеренной величине и известной величине тока рассчитывают сопротивление цепи.

Это сопротивление не должно превышать 0,05 Ом.

Следует иметь в виду, что сопротивление контакта между наконечником измерительного прибора и проверяемой металлической частью не должно оказывать влияния на результаты испытаний.

Для корпусов с IP > Х0, изготовленных из изоляционных материалов, могут быть применены дополнительные средства для обеспечения надежности цепи заземления, если имеется более одного кабельного ввода.

10 Требования к конструкции

10.1 Корпусы должны иметь необходимую механическую прочность.

Проверку проводят внешним осмотром и испытаниями согласно разделу 12.

10.2 Крышки или покрывающие пластины, предназначенные для обеспечения защиты от поражения электрическим током, должны быть надежно закреплены посредством двух или более независимых крепежных элементов, по крайней мере для одного из которых требуется применение инструмента.

Допускается крепление только одним крепежным элементом, требующим применения инструмента, если он находится в центре и обеспечивает надежное крепление крышки или покрывающей пластины.

Проверку проводят внешним осмотром.

10.3 Корпусы с IP > Х0 с установленными соответствующими сальниковыми уплотнениями или мембранами, если они имеются, должны обеспечивать требуемую степень защиты от недопустимого попадания воды после соединения с трубой или оболочкой кабеля.

Проверку проводят внешним осмотром и испытанием в соответствии с 11.4.

10.4 Корпусы открытой установки и полускрытой установки со степенью защиты от IPX1 до IРХ6 должны иметь открывающиеся дренажные (сливные) отверстия диаметром не менее 5 мм или площадью не менее 20 мм и шириной или длиной не менее 3 мм.

Дренажные отверстия должны быть расположены таким образом и предусмотрены в таком количестве, чтобы при любом расположении корпуса хотя бы одно из отверстий всегда могло выполнять свои функции.

Проверку проводят внешним осмотром, измерением и с помощью калибров.

10.5 Корпусы, предназначенные для установки в полые стены, должны иметь степень защиты не ниже IP20.

Они должны иметь соответствующие средства крепления аппаратов, крышек или покрывающих пластин.

Проверку проводят внешним осмотром и испытанием, метод которого разрабатывается.

10.6 Конструкция корпусов должна обеспечивать возможность их крепления в/на стенах или потолках.

Корпусы из изоляционного материала должны быть сконструированы таким образом, чтобы после монтажа средств крепления все металлические части внутренних средств крепления были окружены изоляцией, выступающей относительно краев средств крепления не менее чем на 10% максимальной ширины гнезда, в котором расположено средство крепления.

Проверку проводят внешним осмотром и измерениями.

10.7 Вводные отверстия, если таковые имеются, должны обеспечивать введение трубы или соответствующего фитинга, которым заканчивается труба или защитная оболочка кабеля; при этом должна быть обеспечена защита от механических повреждений.

Вводные отверстия или, по крайней мере, два из них, если их более одного, должны предусматривать возможность ввода труб одного размера или комбинации размеров, установленных соответствующими документами.

Проверку проводят внешним осмотром и испытаниями с использованием соответствующих кабелей или труб.

Вводные отверстия соответствующего размера могут быть получены также удалением перемычек или вкладышей или с помощью соответствующего режущего инструмента.

10.8 Резьбовые крепежные средства для крышек, аппаратов и т.д. должны быть сконструированы таким образом, чтобы выдерживать механические нагрузки, воздействующие при монтаже и эксплуатации.

Проверку проводят внешним осмотром, испытанием, описанным ниже, и, при необходимости, испытанием по 12.3.

В процессе испытания производят завинчивание и вывинчивание крепежных средств;

10 циклов - для винтов, ввинчиваемых в резьбу изоляционного материала, и для винтов из изоляционного материала;

5 циклов - для всех прочих вариантов.

Винты и гайки, ввинчиваемые /навинчиваемые в/ на резьбу изоляционного материала, и винты из изоляционного материала полностью вывинчивают и завинчивают при каждом цикле. Применение самонарезающих винтов, образующих резьбу деформацией материала, допускается при условии возможности их вывинчивания потребителем.

Применение самонарезающих винтов, образующих резьбу резанием, допускается только для одноразового закрепления.

Испытание проводят с использованием соответствующей отвертки, прикладывая момент силы, значения которого приведены в таблице 1.

|

Номинальный диаметр резьбы, мм |

Момент силы, Нм |

|

|

I |

II |

|

|

До 2,8 включ. |

0,2 |

0,4 |

|

Св. 2,8 до 3,0 включ. |

0,25 |

0,5 |

|

" 3,0 " 3,2 " |

0,3 |

0,6 |

|

" 3,2 " 3,6 " |

0,4 |

0,8 |

|

" 3,6 " 4,1 " |

0,7 |

1,2 |

|

" 4,1 " 4,7 " |

0,8 |

1,8 |

|

" 4,7 " 5,3 " |

0,8 |

2,0 |

|

" 5,3 " 6,0 " |

1,2 |

2,5 |

|

" 6,0 " 8,0 " |

2,5 |

3,5 |

|

" 8,0 " 10,0 " |

- |

4,0 |

Данные, приведенные в графе I, относятся к винтам, завинчивание которых не может быть осуществлено с помощью отвертки, ширина лезвия которой больше диаметра винта.

Данные, приведенные в графе II, относятся к прочим винтам, которые завинчивают с помощью отвертки.

В процессе испытания не должно быть дефектов, таких как поломка винта или повреждение шлица головки винта (делающее невозможным применение соответствующей отвертки), резьбы или корпуса, затрудняющее дальнейшее использование средств крепления.

Винты не должны завертываться резкими движениями.

Срок службы корпусов, критерии предельного состояния должны быть установлены в стандартах или ТУ на корпусы конкретных видов.

11 Устойчивость к старению, воздействию влаги, проникновению твердых частиц и воды

11.1 Устойчивость к старению и воздействию климатических факторов корпусов из изоляционных и композитных материалов

11.1.1 Корпусы из изоляционных и композитных материалов должны быть устойчивы к старению. Элементы корпуса, выполняющие только декоративную функцию, например некоторые крышки, перед проведением испытаний снимают.

Проверку проводят следующим образом.

Корпусы, смонтированные как для нормальной эксплуатации, помещают в термокамеру, вентилируемую за счет естественной циркуляции воздуха, состав и давление которого соответствуют параметрам окружающей среды.

Температура в термокамере должна быть (70±2) °С.

Образцы выдерживают в камере в течение 7 сут (168 ч).

Рекомендуется использовать камеры с электронагревом.

Естественная циркуляция может быть обеспечена за счет отверстий в стенках камеры.

После завершения цикла образцы извлекают из термокамеры и выдерживают при комнатной температуре и относительной влажности от 45 до 55% не менее 4 сут (96 ч).

Образцы, прошедшие испытания, не должны иметь трещин, видимых невооруженным глазом, а материал образцов не должен быть липким или скользким, что проверяют следующим образом.

Указательным пальцем, обернутым куском сухой грубой ткани, надавливают на испытуемый образец с усилием 5 Н.

На испытываемом образце не должно оставаться следов ткани, а сама ткань не должна прилипать к нему.

После испытаний образцы не должны иметь повреждений, которые могли бы вызвать несоответствие образцов настоящему стандарту.

Усилие 5 Н может быть получено следующим образом: образец помещают на одну чашу весов, а на другую чашу помещают груз, масса которого равна массе образца плюс 500 г. Равновесие чаш весов восстанавливают нажатием на образец указательным пальцем, обернутым куском сухой грубой ткани.

11.1.2 Уплотнительные кольца (с мембранами), предусмотренные во вводных отверстиях, должны быть надежно закреплены так, чтобы они не смещались от механических и тепловых нагрузок, воздействующих при нормальной эксплуатации.

Проверку проводят следующим образом.

Испытания уплотнителышх колец проводят после их установки в корпуса.

Сначала корпусы с установленными в них кольцами подвергают обработке, предусмотренной 11.1.1.

Затем корпусы помещают в термокамеру, описанную в 11.1.1, и выдерживают в течение 2 ч при температуре (40±2)°C.

Сразу после этого к различным частям колец прикладывают в течение 30 с усилие 30 Н, используя для этой цели прямой разборный испытательный палец, имеющий такие же размеры, как испытательный палец по ГОСТ 14254.

В процессе испытаний не должно быть такой деформации колец, которая могла бы привести к нарушению недоступности токоведущих частей аппаратов.

К кольцам, на которые при нормальной эксплуатации воздействуют осевые растягивающие усилия, в процессе испытаний прикладывают осевое растягивающее усилие 30 Н в течение 5 с.

В процессе испытаний кольца не должны выходить из строя.

Затем испытания повторяют с кольцами, не прошедшими предварительную обработку.

11.1.3 Конструкцию и материал колец (с мембранами) рекомендуется выбирать таким образом, чтобы обеспечить возможность введения кабелей для подвода к аппарату при низкой температуре окружающего воздуха.

В некоторых странах проверку на соответствие данной рекомендации проводят пробным монтажом в холодных условиях.

Проверку проводят следующим испытанием.

Кольца с непробитыми отверстиями и не подвергавшиеся обработке старением по 11.1.1 устанавливают в корпус. Корпус выдерживают в течение 2ч в холодильнике при температуре минус (15±2)°С или минус (25±2)°С - для корпусов, предназначенных для монтажа при температуре минус 25°С.

Сразу после этого испытания, пока корпус находится в охлажденном состоянии, должно быть возможным введение кабелей максимального диаметра через мембраны уплотнителъных колец.

После испытаний по 11.1.2 и 11.1.3 мембраны не должны иметь деформаций, трещин или других подобных дефектов, приводящих к несоответствию настоящему стандарту.

11.2 Устойчивость к воздействию влаги

11.2.1 Корпусы из изоляционных материалов должны быть устойчивы к воздействию влаги, которому они могут подвергаться в условиях нормальной эксплуатации.

Проверку проводят следующим образом.

Корпусы испытывают в камере влажности, в которой поддерживают относительную влажность от 91 до 95%.

Температуру t воздуха в камере устанавливают от 20 до 30°С с точностью ±1°С.

Образцы выдерживают в камере в течение:

2 сут (48 ч) - для корпусов со степенью защиты IPX0;

7 сут (168 ч) - для корпусов с иной степенью защиты.

Перед помещением в камеру влажности образцы выдерживают при температуре от t до (t + 4) °С.

В большинстве случаев образцы можно довести до необходимой температуры, выдерживая их при этой температуре не менее 4 ч до испытаний на воздействие влаги.

Относительная влажность воздуха от 91 до 95% в процессе испытаний может быть обеспечена за счет введения в камеру влажности насыщенного водного раствора сульфата натрия (Na2SO4) или нитрата калия (KNO3) и обеспечения контакта достаточно большой площади этого раствора с воздухом.

Для создания указанных условий в испытательной камере необходимо обеспечить в ней постоянную циркуляцию воздуха и использовать камеру с термоизоляцией.

После испытаний образцы не должны иметь дефектов, делающих невозможным их дальнейшее применение, а корпуса из изоляционных материалов должны выдерживать испытания по 11.2.2 и 11.2.3.

11.2.2 Сопротивление изоляции при постоянном токе и напряжении около 500 В, измеренное через 1 мин после подачи напряжения, должно быть не менее 5 МОм.

11.2.3 Напряжение практически синусоидальной формы, имеющее среднее квадратичное значение 2000 В и частоту 50 или 60 Гц, прикладывают в течение 1 мин между наружными и внутренними частями. Сначала подают напряжение, не превышающее половины указанной величины, а затем его быстро повышают до полного значения. В результате испытания не должно происходить поверхностного пробоя или пробоя изоляции.

Трансформатор высокого напряжения, используемый при испытаниях, должен быть таким, чтобы при короткозамкнутых выходных контактных зажимах и при выходном испытательном напряжении заданной величины выходной ток был не менее 200 мА. Реле тока не должно срабатывать при выходном токе менее 100 мА.

Погрешность измерения среднего квадратичного значения испытательного напряжения не должна превышать ±3%.

Электрические разряды, не вызывающие падения напряжения, не учитывают.

При испытаниях по 11.2.2 и 11.2.3 к внутренним поверхностям прикладывают металлическую фольгу, к наружным поверхностям - другую металлическую фольгу размерами не более 20×100 мм и, при необходимости, перемещают ее таким образом, чтобы проверить все части. В процессе испытаний расстояние между внутренней и наружной фольгой должно быть не менее 4 мм, за исключением случая, когда этот промежуток включает в себя изоляцию.

11.3 Устойчивость к проникновению твердых частиц

Корпусы должны обеспечивать необходимую степень защиты от проникновения твердых частиц в соответствии с классификацией IP.

Проверку проводят следующим образом.

11.3.1 Корпусы монтируют как для нормальной эксплуатации в соответствии с указаниями изготовителя. Корпусы открытой установки монтируют на вертикальной поверхности так, чтобы какие-либо дренажные отверстия располагались внизу. Корпусы скрытой и полускрытой установки закрепляют вертикально в соответствующем гнезде как при нормальной эксплуатации.

К корпусам с сальниками или уплотнительными кольцами (с мембранами) подсоединяют кабели, предназначенные для соответствующей аппаратуры.

Крепежные винты затягивают моментом силы, равным 2/3 значений, указанных в таблице 1.

Вводы кабелей и/или труб должны быть выполнены в соответствии с указаниями изготовителя.

Части, демонтируемые без применения инструмента, должны быть сняты. Сальники устанавливают без уплотнений.

11.3.2 Корпусы, предохраняющие от попадания твердых частиц диаметром более 12 мм, подвергают испытаниям, установленным ГОСТ 14254 для степени защиты IР2Х. В процессе испытаний шарик не должен проходить ни в одно из отверстий корпуса.

11.3.3 Корпусы, предохраняющие от попадания твердых частиц диаметром более 2,5 мм, подвергают испытаниям, установленным ГОСТ 14254 для степени защиты IР3Х.

11.3.4 Корпусы, предохраняющие от попадания твердых частиц диаметром более 1 мм, подвергают испытаниям, установленным ГОСТ 14254 для степени защиты IP4X.

В процессе испытаний по 11.3.3 и 11.3.4 щупы не должны проходить через отверстия корпуса, за исключением дренажных отверстий.

11.3.5 Пылезащищающие корпусы, в которых давление не падает ниже атмосферного, подвергают испытаниям, установленным ГОСТ 14254 для степени защиты IP5X.

11.3.6 Пыленепроницаемые корпусы, в которых давление не падает ниже атмосферного, подвергают испытаниям, установленным ГОСТ 14254 для степени защиты IP6X.

В процессе испытаний по 11.3.5 и 11.3.6 дренажные отверстия, если таковые имеются, должны быть закрыты.

11.4 Защита от вредного попадания воды

Корпусы с IP > Х0 должны обеспечивать защиту от вредного попадания воды в соответствии с классификацией IP.

Проверку осуществляют методами, предусмотренными ГОСТ 14254 для степеней защиты IPX1 - IPX8, на образцах, смонтированных, как указано в 11.3.1.

Непосредственно после испытаний необходимо убедиться, что вода не проникла в образец в значительном количестве и отсутствует на токоведущих частях, а образцы выдерживают испытания на электрическую прочность по 11.2.3.

При наличии в корпусе дренажных отверстий необходимо убедиться, что вода не скапливается в корпусе, а проникание воды не вызывает неисправности аппарата.

При испытаниях корпусов со степенью защиты выше IPX4 дренажные отверстия, если они имеются, должны быть закрыты.

При отсутствии дренажных отверстий должно быть обеспечено рассеяние воды, предотвращающее ее скопление.

Испытания по 11.4 должны предшествовать испытаниям по 11.2 и 11.3.

12 Механическая прочность

Корпусы должны иметь соответствующую механическую прочность, чтобы выдерживать механические нагрузки, возникающие при монтаже и эксплуатации.

Проверку проводят в соответствии с 12.1 и 12.2.

В случае, если корпус имеет слишком большие габаритные размеры, препятствующие его монтажу на испытательных установках показанных на рисунках 1 и 4, испытания проводят в условиях, описанных в 12.1.1 и 12.1.2, соответственно, но с использованием пружинного ударного устройства по ГОСТ 28190, тарированного на энергию удара, приведенную в 12.1.1 или 12.1.2.

12.1 Корпусы, замоноличиваемые в бетон

12.1.1 Испытание механической прочности при ударе

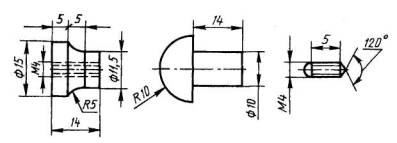

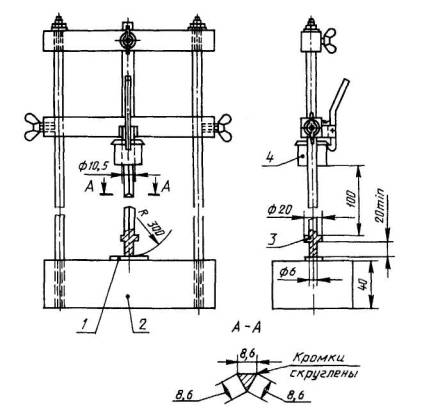

Корпусы испытывают на механическую прочность при ударе с помощью вертикальной ударной установки (см. рисунок 4), установленной на прокладке из губчатой резины плотностью 538 кг/м3 и толщиной 40 мм; резиновую прокладку помещают в рамку, препятствующую изменению размеров прокладки при ударе.

Испытательную установку вместе с образцом помещают в холодильную камеру и выдерживают в течение 2 ч при температуре:

минус (5±1)°С - для корпусов по 5.4.1;

минус (15±1)°С - для корпусов по 5.4.2;

минус (25±1)°С - для корпусов по 5.4.3.

После этого каждый образец испытывают на удар с помощью груза массой 1 кг, падающего с высоты 100 мм. Один удар наносят по задней стенке корпуса, а четыре - равномерно распределяют по боковым стенкам. После испытаний корпус не должен иметь повреждений, вызывающих его несоответствие данному стандарту.

Не принимают во внимание небольшие вмятины, которые не уменьшают расстояния токов утечки или воздушные зазоры ниже значений, приведенных в стандартах для соответствующих аппаратов, предназначенных для монтажа, и маленькие щербины, которые не сказываются отрицательно на защите аппарата от электрического пробоя или вредного проникновения воды.

Не принимают во внимание трещины, невидимые невооруженным глазом, поверхностные трещины деталей из волокнистых материалов и небольшие забоины.

12.1.2 Испытание на сжатие корпусов по 5.5.2

Корпус, установленный в нагреваемую форму или нагреваемый бетон, должен выдерживать механические нагрузки в процессе бетонирования.

Проверку проводят следующим образом.

Корпус выдерживают в течение 1 ч при температуре (90±5)°С, после чего охлаждают до окружающей температуры.

После испытания корпус не должен быть деформирован или иметь дефекты, обуславливающие его несоответствие настоящему стандарту.

Затем корпус помещают между двумя пластинами из твердой древесины и сжимают с усилием 500 Н в течение 1 мин. Необходимо иметь в виду, что давление, передаваемое пластинами, должно распределяться равномерно по наружной поверхности корпуса.

После испытания образец не должен быть деформирован или иметь дефекты, обуславливающие его несоответствие настоящему стандарту или затрудняющие его дальнейшее использование.

При проведении указанных двух видов испытаний корпуса оснащают согласно указаниям изготовителя специальными деталями (если они предусмотрены), которые устанавливают для улучшения механических свойств корпусов при замоноличивании. Эти специальные детали поставляют вместе с корпусами.

12.2 Корпусы иные, чем замоноличиваемые в бетон

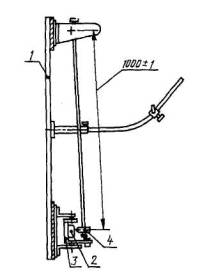

Корпусы испытывают на воздействие ударных нагрузок с помощью испытательной установки, показанной на рисунках 1-3.

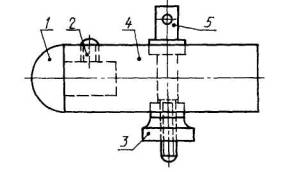

Ударный элемент маятника, содержащий боек полусферической формы радиусом (10) мм и изготовленный из полиамида, имеющего твердость по Роквеллу 100. Масса ударного элемента равна (0,150±0,001) кг. Боек жестко закреплен в нижней части стальной трубки наружным диаметром 9мм и толщиной стенки 0,5 мм, которая установлена таким образом, что может поворачиваться на своем верхнем конце, но только в вертикальной плоскости. Ось шарнира находится на (1000±1) мм выше оси бойка.

Твердость наконечника по Роквеллу определяют с помощью шарика диаметром (12,7000±0,0025) мм при начальной нагрузке (100±2) Н и дополнительной нагрузке (500,0±2,5) Н.

Конструкция ударной установки должна быть такой, чтобы с усилием от 1,9 до 2,0 Н, приложенным к торцевой поверхности бойка, можно было удерживать стальную трубку в горизонтальном положении.

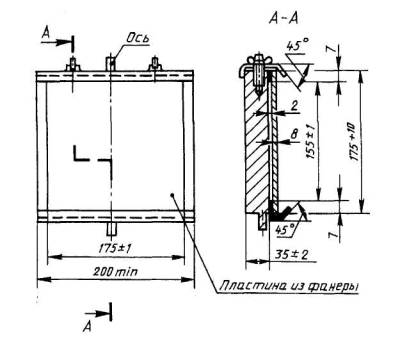

Испытуемый образец устанавливают на квадратном листе фанеры со стороной размером 175 мм и толщиной 8 мм, верхний и нижний край которого крепят к жестким кронштейнам.

Основание для размещения образца должно иметь массу (10±1) кг и монтироваться на жесткой раме.

Конструкция основания установки должна обеспечивать:

- размещение испытуемого образца, при котором точка удара расположена в вертикальной плоскости, проходящей через ось шарнира;

- возможность перемещения образца в горизонтальной плоскости и вращения его вокруг оси перпендикулярно поверхности фанеры;

- возможность поворота фанеры вокруг вертикальной оси.

Корпусы открытой установки размещают на фанере в положении нормальной эксплуатации.

Вводные отверстия, не имеющие удаляемых перемычек, оставляют открытыми; если отверстия имеют перемычки, то одно из них открывают.

Испытуемые образцы устанавливают таким образом, чтобы точка нанесения удара находилась в вертикальной плоскости, проходящей через ось шарнира.

Боек должен падать с высоты, указанной в таблице 2.

Таблица 2

|

Высота падения, см |

Части корпусов, подвергаемые удару |

|

|

Обычные аппараты IРХ0 |

Прочие аппараты свыше IРХ0 |

|

|

10 |

А и В |

- |

|

15 |

C |

А и В |

|

20 |

D |

C |

|

25 |

- |

D |

В таблице: А - части, находящиеся на лицевой поверхности, включая углубления;

В - части, выступающие не более чем на 15 мм над монтажной поверхностью (расстояние от стены) после их монтажа как для нормальной эксплуатации, за исключением частей А;

С - части, выступающие более чем на 15 мм, но не более чем на 25 мм над монтажной поверхностью после монтажа как для нормальной эксплуатации, за исключением частей А;

D - части, выступающие более чем на 25 мм над монтажной поверхностью после монтажа как для нормальной эксплуатации, за исключением частей А.

Энергия удара, прикладываемая ко всем частям образца, определяется той частью образца, которая более всего выступает над монтажной поверхностью, за исключением частей А.

Высота падения бойка - расстояние по вертикали между положениями контрольной точки в момент освобождения маятника и положением этой точки в момент удара. Контрольную точку отмечают на поверхности бойка в том месте, где линия, проходящая через точку пересечения оси стальной трубки маятника и оси бойка, перпендикулярна плоскости, проходящей через обе оси, и пересекает поверхность бойка.

Теоретически центр тяжести бойка должен находиться в контрольной точке. Так как практически центр тяжести определить трудно, его считают совпадающим с контрольной точкой.

Образцы подвергают ударам, которые равномерно распределяют по поверхности испытуемого образца. Удары не наносят по удаляемым участкам.

Порядок испытаний на воздействие ударных нагрузок следующий:

- по частям А наносят пять ударов: один удар в центре после горизонтального смещения образца, по одному удару в каждой из наиболее неблагоприятных точек между центром и краями, а затем, после поворота образца на 90° вокруг оси, перпендикулярной листу фанеры, по одному удару по каждой подобной точке;

- по частям В (настолько, насколько это приемлемо), С и D наносят по четыре удара;

- один удар по одной стороне образца после поворота фанеры на 60° и один удар по другой стороне образца после поворота его на 90° вокруг своей оси, перпендикулярной листу фанеры, сохраняя положение листа фанеры неизменным;

- по одному удару по каждой из двух оставшихся сторон образца после поворота листа фанеры на 60° в противоположном направлении.

Если имеются вводные отверстия, образец размещают таким образом, чтобы две линии нанесения ударов находились на равных расстояниях от отверстий, как можно ближе к ним.

После испытаний образцы не должны иметь повреждений, вызывающих их несоответствие настоящему стандарту.

Не принимают во внимание небольшие вмятины, которые не уменьшают расстояния токов утечки или воздушные зазоры ниже значений, приведенных в соответствующих стандартах на аппараты, предназначенные для монтажа, и маленькие щербины, которые не сказываются отрицательно на защите аппарата от электрического пробоя или вредного воздействия воды.

Не принимают во внимание невидимые невооруженным глазом поверхностные трещины деталей из волокнистых материалов и небольшие забоины.

После испытания стекол (окошек смотровых, световых устройств) они могут быть надтреснуты или смещены, но при этом невозможно касание токоведущих частей стандартными неразборными и разборными испытательными пальцами при условиях, установленных в 8.1.

12.3 Корпусы, предназначенные для подвешивания грузов

12.3.1 Корпусы, предназначенные для подвешивания грузов к потолку, должны быть сконструированы таким образом, чтобы корпус и устройство подвески выдерживали нагрузку 250 Н или большую, установленную изготовителем.

Проверку проводят следующим образом.

Образец оборудуют средствами подвески, монтируют как для нормальной эксплуатации в соответствии с указаниями изготовителя и помещают в термокамеру; имеющиеся винты завинчивают моментом силы, составляющим 2/3 от приведенного в таблице 1.

К средствам подвески прикладывают усилие 250 Н или большее, установленное изготовителем, и выдерживают в течение 24 ч при температуре (90±2) °С.

В процессе испытаний не должно происходить смещения корпуса или узла подвески относительно мест крепления, а образец не должен иметь дефектов, вызывающих несоответствие требованиям настоящего стандарта.

12.3.2 Корпусы скрытой и открытой установки и которые также предназначены для подвешивания груза, должны быть снабжены средствами, которые могут быть использованы для крепления груза.

В качестве таких средств могут использоваться винты, кроме тех, которые используют для крепления аппарата (штепсельной розетки, выключателя и т.д.) в корпусе.

Корпусы с крепежными средствами должны выдерживать тепловые и механические нагрузки, имеющие место при нормальной эксплуатации.

Проверку проводят внешним осмотром и следующим испытанием.

Корпус с крышкой или покрывающей пластиной, если они имеются, устанавливают как для нормальной эксплуатации в соответствии с указаниями изготовителя и помещают в термокамеру; имеющиеся винты завинчивают моментом силы, составляющем 2/3 от приведенного в таблице 1. Усилие 100 Н, распределенное равномерно между всеми крепежными элементами, если их более одного, прикладывают перпендикулярно стене в течение 24 ч при температуре (40±2) °С.

В процессе испытаний не должно происходить смещения корпуса или средств крепления относительно мест крепления, а образец не должен иметь дефектов, указывающих на несоответствие требованиям настоящего стандарта.

13 Нагревостойкость

13.1 Части из изоляционного материала, служащие для крепления в определенном положении токоведущих частей и деталей цепи заземления, испытывают шариком с помощью устройства, показанного на рисунке 5, за исключением изолирующих частей, на которых закрепляют зажимы заземления и которые испытывают в соответствии с 13.2. Если невозможно провести испытание на образце корпуса, испытание проводят на образце материала толщиной не менее 2 мм.

Образец устанавливают таким образом, чтобы его поверхность располагалась горизонтально, и стальной шарик диаметром 5 мм вдавливают в поверхность с усилием 20 Н. Испытание проводят в термокамере при температуре (125±2) °С. Через 1 ч шарик убирают, а образец погружают в холодную воду и охлаждают в течение 10 с приблизительно до комнатной температуры.

Диаметр отпечатка не должен превышать 2 мм.

13.2 Части из изоляционного материала, не предназначенные для крепления токоведущих частей и деталей цепи заземления, но находящиеся с ними в контакте, испытывают шариком в соответствии с 13.1, но при температуре (70±2) °С.

Для корпусов скрытой установки (см. 5.5.2) части из изоляционного материала испытывают в соответствии с 13.2, но при температуре (90±2) °С.

14 Тепло- и огнестойкость изоляционных материалов

Части из изоляционных материалов, которые могут испытывать термические нагрузки под воздействием электрического тока и повреждение которых может привести к снижению безопасности, не должны подвергаться чрезмерному нагреву и воздействию огня.

Испытание проводят раскаленной проволокой в соответствии с разделами 4-10 ГОСТ 27483 при следующих условиях:

- для частей из изоляционного материала, служащих для крепления токоведущих частей, и для частей из изоляционного материала корпусов по 5.3.1.3 - при температуре 850°С;

- для частей из изоляционного материала, не предназначенных для крепления токоведущих частей (даже если они их касаются), для частей из изоляционного материала, на которых закрепляют зажимы заземления, и для частей из изоляционного материала корпусов, кроме приведенных в 5.3.1.3, - при температуре 650°С.

Если указанное испытание должно проводиться в нескольких местах одного и того же образца, необходимо принять меры, чтобы любые повреждения, вызванные испытанием в одном месте образца, не влияли на результаты испытания в других местах.

Мелкие детали, такие как шайбы, указанному испытанию не подвергают. Испытаниям не подлежат также детали из керамики.

Целью испытания является проверка того, что испытательная проволока, нагретая при помощи электрического тока, при заданных условиях не вызовет воспламенения частей из изоляционного материала или, в случае их воспламенения, они будут гореть не более определенного времени, а огонь не перейдет в постоянное пламя и не произойдет выпадания из испытуемого образца горящих частей или капель на сосновую доску, покрытую тонкой бумагой.

По возможности, в качестве испытуемого образца следует брать корпус в сборе. Если это невозможно, испытания проводят на части корпуса.

Испытания проводят на одном образце. В случае сомнения испытания проводят еще на двух образцах.

Раскаленную проволоку следует прикладывать только один раз. Образец во время испытания устанавливают в наиболее неблагоприятном положении (испытуемая поверхность должна находиться в вертикальном положении).

Конец раскаленной проволоки прикладывают к поверхности испытуемого образца, учитывая при этом условия его предполагаемого использования, при которых нагретый или раскаленный элемент может касаться образца.

Образец считают прошедшим испытание, если:

- отсутствует видимое пламя или тление;

- пламя и тление угасают через 30 с после удаления раскаленной проволоки. Не должно быть возгорания тонкой бумаги или подпаленных мест на доске.

15 Коррозионная стойкость

Корпусы из металлов или композитных материалов должны быть соответствующим образом защищены от коррозии.

Проверку проводят следующим образом.

Испытуемые элементы корпусов обезжиривают, погружая на 10 мин в раствор тетрахлорметана, трихлорэтана или аналогичного обезжиривающего вещества; затем их погружают на 10мин в 10%-ный водный раствор хлорида аммония температурой (20±5) °С.

Стряхнув капли, испытуемые элементы без просушки помещают на 10 мин в камеру, заполненную насыщенным влажным воздухом температурой (20±5) °С. После того, как испытуемые элементы будут просушены в термокамере при температуре (100±5)°С в течение 10 мин, на их поверхности не должно быть следов коррозии.

Следы коррозии и желтоватую пленку на острых кромках, удаляемую протиркой, не учитывают.

16 Трекингостойкость

Для корпусов с IP > Х0 изоляционный материал, применяемый для изготовления деталей, на которых крепят токоведущие части, должен быть устойчивым к токам поверхностного разряда.

Испытание проводят в соответствии с ГОСТ 27473.

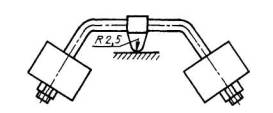

Плоскую поверхность испытуемой детали, желательно размерами не менее 15×15 мм, располагают горизонтально. Два платиновых электрода, размеры которых указаны на рисунке 6, прикладывают к поверхности образца, как показано в этом приложении, так, чтобы закругленные кромки этих электродов соприкасались с образцом по всей своей длине. Каждый электрод прижимают к поверхности с усилием порядка 1 Н.

Электроды присоединяют к источнику напряжения 175 В практически синусоидальной формы частотой 50 или 60 Гц. Полное сопротивление цепи при короткозамкнутых электродах регулируют переменным резистором таким образом, чтобы ток составлял (1,0±0,1) А при cosφ = 0,9-1,0.

В цепь должно быть включено токовое реле, имеющее время срабатывания не менее 0,5 с.

Поверхность образца смачивают каплями раствора хлорида аммония в дистиллированной воде так, чтобы капли падали посередине между электродами. Электрическое сопротивление раствора составляет 400 Ом·см при температуре 25°С, что соответствует концентрации примерно 0,1%.

Капли раствора должны иметь объем, равный 20+5 мм3, и падать с высоты 30-40 мм. Промежуток времени между падением капель составляет (30±5) с.

Прежде чем будет нанесено 50 капель, не должно происходить перекрытия или пробоя в результате образования токопроводящих мостиков между электродами.

Перед началом каждого этапа испытаний электроды должны быть очищены, точно спрофилированы и правильно установлены.

При необходимости, испытание повторяют на новых образцах.

17 Упаковка, транспортирование и хранение

17.1 Упаковку, внутреннюю упаковку и транспортную тару следует выбирать по ГОСТ 23216 и указывать в ТУ на корпуса конкретных типов.

Масса транспортной тары с корпусами должна быть не более:

25 кг - при упаковывании коробок в ящики по ГОСТ 9142;

100 кг - при упаковывании в ящики по ГОСТ 2991.

17.2 Транспортная маркировка грузовых мест должна быть выполнена по ГОСТ 14192.

17.3 Упакованные коробки перевозят всеми видами крытых транспортных средств в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

17.4 Условия транспортирования корпусов в части воздействия климатических факторов внешней среды - по группе 4 ГОСТ 15150.

Условия хранения - по группе 2 ГОСТ 15150.

Срок сохраняемости должен быть указан в ТУ на корпуса конкретных типов.

Срок сохраняемости подтверждают натурными испытаниями.

18 Гарантии изготовителя

Изготовитель гарантирует соответствие корпусов требованиям настоящего стандарта при соблюдении условий эксплуатации, транспортирования и хранения, установленных настоящим стандартом.

Гарантийные сроки должны устанавливаться в ТУ на корпуса конкретных типов.

ПРИЛОЖЕНИЕ А

Справочное

ПРИМЕРЫ КОРПУСОВ И ИХ ЧАСТЕЙ

1 - аппарат; 2 - крышка; 3 - основание; 4 - коробка; 5 - покрывающая пластина

1 - опорная плита;

2 - образец;

3 - держатель образца;

4 - ударный элемент

Рисунок 1 - Установка для испытаний на воздействие ударных нагрузок

Материал детали поз. 1 - полиамид деталей

поз. 2-5 - сталь

Рисунок 2 - Ударный элемент маятника

Рисунок 2а - Детали ударного элемента

Рисунок 2б - Детали ударного элемента

Рисунок 3 - Основание для размещения образца

1 - образец; 2 - плита из стали массой (10±1) кг; 3 - промежуточная стальная деталь массой 100 г; 4 - скользящий груз массой (100±2) г

Рисунок 4 - Установка для испытаний на воздействие ударных нагрузок при низкой температуре

Рисунок 5 - Устройство для испытания на твердость шариком

Рисунок 6 - Расположение и размеры электродов при испытании на трекингостойкость

Ключевые слова: корпусы для аппаратов, стационарные установки электротехнические бытовые, защита от поражения электрическим током, механическая прочность, теплостойкость и огнестойкость