ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА

ПРОЧНОСТИ И

МОДУЛЯ УПРУГОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ

ГОСТ 9625-87

(СТ СЭВ 2378-80)

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ДРЕВЕСИНА СЛОИСТАЯ КЛЕЕНАЯ Методы определения предела

прочности и Laminated glued wood. Methods for determination |

ГОСТ |

Дата введения 01.01.88

Настоящий стандарт распространяется на фанеру, фанерные и столярные плиты, древесные слоистые пластики и устанавливает методы определения предела прочности и модуля упругости при статическом изгибе.

Метод определения предела прочности при статическом изгибе заключается в определении максимальной нагрузки, разрушающей образец при изгибе.

Метод определения модуля упругости при статическом изгибе заключается в определении стрелы прогиба образца в зависимости от разности верхнего и нижнего пределов нагружения.

1. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ

1.1.1. Отбор образцов, их количество, изготовление и подготовка к испытаниям - по ГОСТ 9620-72.

1.1.2. Образцы фанеры, фанерных и столярных плит изготовляют в форме прямоугольной призмы размерами:

толщина h - соответствует толщине листа или плиты;

ширина b - 75 мм;

длина l1 - 25 h + 50 мм, но не менее 150 мм.

или

толщина h* - размер образца по направлению действия изгибающегося усилия;

ширина b* = 50 мм;

длина ![]() = 15 h мм

при h > 10 мм;

= 15 h мм

при h > 10 мм;

длина ![]() = 150 мм при h

< 10 мм.

= 150 мм при h

< 10 мм.

* Размеры образцов действуют до 01.01.89.

Образцы древесного слоистого пластика изготовляют в форме прямоугольной призмы квадратного сечения размером 15´15´225 мм.

Допускаются образцы, изготовленные в форме прямоугольной призмы квадратного сечения со стороной квадрата, равной толщине продукции, и длиной, равной 15-кратной толщине образца.

При толщине продукции менее 6 мм испытание на статический изгиб не проводят**.

** Только для нужд народного хозяйства.

1.1.3. Образцы изготовляют с направлением волокон вдоль наружного слоя продукции, поперек волокон или под углом 45 ° к продольной оси образца в зависимости от требований стандартов на продукцию.

Испытательная машина по ГОСТ 28840-90 с погрешностью измерения нагрузки не более 1 %.

Приспособление к ней, состоящее из двух параллельных опор с цилиндрическими поверхностями, которые можно перемещать в горизонтальной плоскости, и нагрузочного ножа с цилиндрической поверхностью, расположенного параллельно опорам на равном расстоянии от них и имеющего возможность перемещения к вертикальной плоскости;

длина опор и ножа должна быть больше ширины образца;

диаметр цилиндрической части опор и ножа должен быть равен:

(15,0 ± 0,5) мм - для образцов толщиной менее 7 мм;

(30 ± 0,5) мм » » » 7 мм и более.

Штангенциркуль по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм.

Микрометр по ГОСТ 6507-90 или толщиномер по ГОСТ 11358-89 с погрешностью измерения не более 0,01 мм.

Допускается применять другую аппаратуру и инструменты, обеспечивающие требуемую точность измерения.

При ширине образца 75 мм его толщину измеряют в двух точках, расположенных на его поперечной оси на расстоянии 25 мм от каждой из кромок. За толщину образца принимают среднее арифметическое измерений в двух точках.

1.3.2. При испытании

образцов фанеры, фанерных и столярных плит расстояние между опорами l

регулируют так, чтобы оно было равно 25 h, но не менее 100 мм или при

испытании образцов длиной ![]() = 15 h,

расстояние между опорами l* принимают равным 12 h и

при испытании образцов длиной

= 15 h,

расстояние между опорами l* принимают равным 12 h и

при испытании образцов длиной ![]() = 150 мм - l

равно 100 мм.

= 150 мм - l

равно 100 мм.

* Расстояние между опорами действует до 01.01.89.

При испытании образцов древесного слоистого пластика расстояние между опорами принимают равным 12 h.

1.3.3. Перед испытанием определяют влажность плиты или листа, из которых вырезают образцы для испытания по ГОСТ 9621-72. Влажность образцов должна соответствовать нормализованной или установленной в нормативно-технической документации на конкретную продукцию.

(Измененная редакция, Изм. № 1).

1.4. Проведение испытания

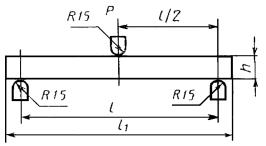

1.4.1. Испытание образцов проводят по схеме, приведенной на чертеже. Изгибающее усилие должно быть направлено посередине длины образца перпендикулярно или параллельно слоям, согласно требованиям стандартов на продукцию.

1.4.2. Образец нагружают равномерно с постоянной скоростью нагружения. Скорость должна быть такой, чтобы образец разрушился через (60 ± 30) с после начала нагружения. Максимальную нагрузку Pmax измеряют с погрешностью не более 1 %.

2. МЕТОД ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ПРИ СТАТИЧЕСКОМ ИЗГИБЕ

2.1. Метод отбора образцов - по п. 1.1.

2.2. Средства испытания - по п. 1.2 и дефлектометр с индикатором по ГОСТ 9696-82 с погрешностью измерения не более 0,01 мм.

2.3. Подготовка к испытанию - по п. 1.3.

2.4. Проведение испытания

2.4.1. Каждый образец подвергают шестикратной равномерной нагрузке 5 - 25 % от величины разрушающей нагрузки (Pmax). После каждого снижения нагрузки до 5 % от Pmax и замера стрелы прогиба нагрузку снижают до 1 - 2 % от Pmax, затем повторяют очередной цикл нагружения до полного разрушения образца.

2.4.2. Образец нагружают равномерно с постоянной скоростью нагружения от нижнего до верхнего пределов нагружения (один цикл). Время действия нагрузки должно составлять (90 ± 30) с.

2.4.3. Стрелу прогиба, соответствующую верхнему и нижнему пределам нагружения, измеряют в середине длины дефлектометром с погрешностью не более 0,01 мм и отсчитывают сразу после достижения определенной величины нагрузки.

3. ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. Предел прочности при статическом изгибе (sи) в МПа для каждого образца вычисляют по формуле:

![]() (1)

(1)

где Рmax - максимальная нагрузка, Н;

l - расстояние между опорами, мм;

b - ширина образца мм;

h - толщина образца мм.

Результаты округляют с точностью:

до 0,5 - при испытании образцов всех толщин вдоль волокон, а также при испытании образцов толщиной 7 мм и более поперек волокон и под углом 45 °;

до 0,1 - при испытании образцов толщиной менее 7 мм поперек волокон и под углом 45 °.

3.2. Модуль упругости (eи) в МПа вычисляют по формуле:

![]() (2)

(2)

где Р - нагрузка, равная разнице между верхним (25 % Ртах) и нижним (5 % Ртах) пределами нагружения, Н;

l - расстояние между опорами, мм;

b - ширина образца, мм;

h - толщина образца, мм;

f - стрела прогиба, соответствующая нагрузке Р, мм.

При подсчете величины f из последних трех показаний по дефлектометру вычисляют среднее арифметическое отдельно для верхнего и нижнего пределов нагружения. Разность между этими значениями является величиной прогиба в принятом интервале нагружения.

Результаты округляют с точностью до целого числа.

3.3. За результат испытания каждого листа фанеры или столярной плиты принимают среднее арифметическое показателем всех образцов, вырезанных из этого листа (плиты).

За результат испытания фанерной плиты и древесного слоистого пластика принимают показатель, полученный при испытании каждого образца.

(Измененная редакция, Изм. № 1).

3.4. Статическую обработку результатов испытания и отчет об испытаниях производят по ГОСТ 9620-72.

3.5. Результаты измерений и расчетов заносят в протокол испытаний (см. приложение).

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРОТОКОЛ

определения предела прочности и модуля упругости при статическом изгибе

|

Вид продукции ______________________ Скорость нагружения, Н/мин __________ |

||||||||||

|

Вид образца |

Размеры поперечного сечения, мм |

Расстояние между опорами l, мм |

Разрушающая нагрузка Pmax, МПа |

Стрела прогиба f, мм |

Предел прочности sи, МПа |

Влажность, W, % |

Отсчет по дефлектометру при нагрузке |

Модуль упругости eи, МПа |

||

|

ширина b |

толщина h |

5 % Рmax |

25 % Рmax |

|||||||

|

Личная подпись Расшифровка подписи. «_____»________________ 19_____ |

||||||||||

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

РАЗРАБОТЧИКИ

Е. Г. Борщевская (руководитель темы); Г. С. Черкасов, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 30.03.87 № 1087

3. Стандарт полностью соответствует СТ СЭВ 2378-80.

4. ВЗАМЕН ГОСТ 9625-72

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 9620-72 |

|

|

ГОСТ 9696-82 |

|

|

ГОСТ 11358-89 |

|

6. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ (март 1994 г.) с Изменением № 1, утвержденным в июле 1988 г. (ИУС 12-88)

СОДЕРЖАНИЕ