ОТРАСЛЕВОЙ СТАНДАРТ

ОПОРЫ СТАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

НА Ру ДО 10 МПа

Технические условия

ОСТ 36-146-88

Москва 1990

ОГЛАВЛЕНИЕ

|

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ 7. Маркировка, упаковка, транспортирование и хранение Приложение I РАСЧЕТ ОПОР НА ПРОЧНОСТЬ

|

ОТРАСЛЕВОЙ СТАНДАРТ

|

ОПОРЫ СТАЛЬНЫХ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ НА Ру

ДО 10 Па |

ОСТ 36-146-88 |

Срок действия с 01.01.89 до 01.01.01

Несоблюдение стандарта преследуется по закону.

Настоящий стандарт распространяется на подвижные и неподвижные опоры стальных технологических трубопроводов на Ру до 10 Па.

Стандарт не распространяется на опоры трубопроводов с хладоагентами и хладоносителями. трубопроводов, электрических станций, а также трубопроводов, прокладываемых в вечномерзлых и пучнистых грунтах.

Стандарт устанавливает классификацию, основные параметры, размеры, технические требования, комплектность, правила приемки, методы испытаний, требования к маркировке, упаковке, транспортированию, хранению, указания по монтажу и гарантии изготовителя.

I. КЛАССИФИКАЦИЯ

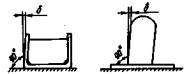

I.I. Опоры стальных трубопроводов классифицируются по конструкции, назначению и применяемости в соответствии в табл. I.

Таблица I

Классификация опор

|

Тип опоры |

Исполнение и эскиз опоры. |

Наружный диаметр трубопровода, мм |

Назначение опоры |

Применяемость |

|

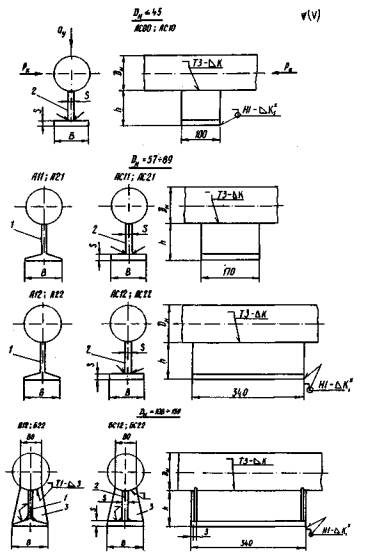

Тавровые приварные - ТП |

. |

≤45 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

57-89 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

|

То же |

П |

||

|

|

108-159 |

-²- |

П |

|

|

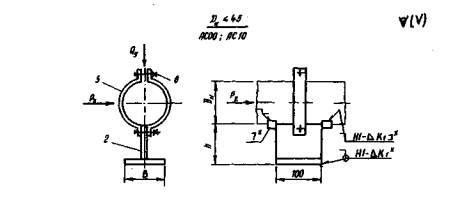

Тавровые хомутовые - ТХ |

|

≤45 |

-²- |

П |

|

|

57-89 |

-²- |

П |

|

|

|

57-89 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

|

108-159 |

То же |

П |

|

|

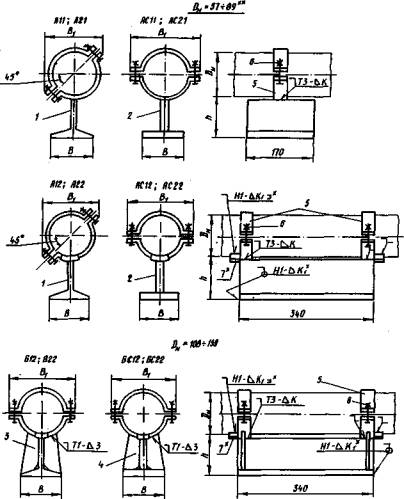

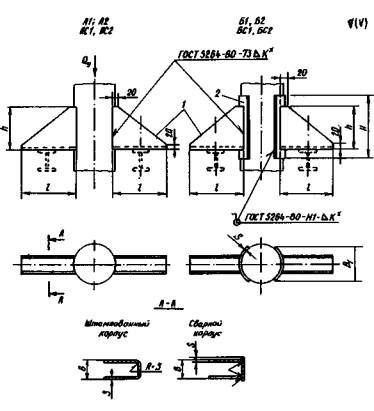

Корпусные приварные - КП |

|

57-630 |

-²- |

П |

|

57-159 |

Н |

|||

|

|

57-1420 |

-²- |

П |

|

|

|

57-1420 |

-²- |

П |

|

|

|

219-1420 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

|

219-1420 |

То же |

П |

|

|

Корпусные хомутовые - КХ |

|

57-630 |

-²- |

П |

|

57-159 |

Н |

|||

|

|

57-630 |

-²- |

П |

|

|

|

57-630 |

-²- |

П |

|

|

Трубчатые - ТР |

|

57-630 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

57-630 |

То же |

Н |

|

|

Швеллерные приварные - ШП |

|

57-820 |

Для неизолированных трубопроводов |

П |

|

Уголковые приварные - УП |

|

1020-1420 |

То же |

П |

|

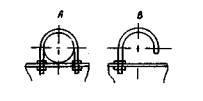

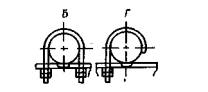

Хомутовые бескорпусные - ХБ |

|

Исп. А 25-530 Исп. В 25-159 |

-²- |

П |

|

|

Исп. Б 25-530 Исп .Г 25-159 |

Для неизолированных трубопроводов |

Н |

|

|

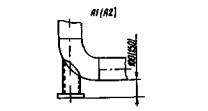

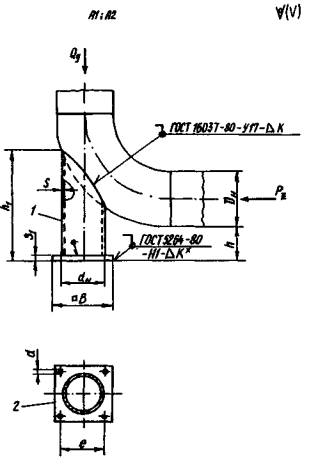

Трубчатые крутоизогнутых отводов - ТО |

|

57-630 |

Для изолированных и неизолированных трубопроводов |

П |

|

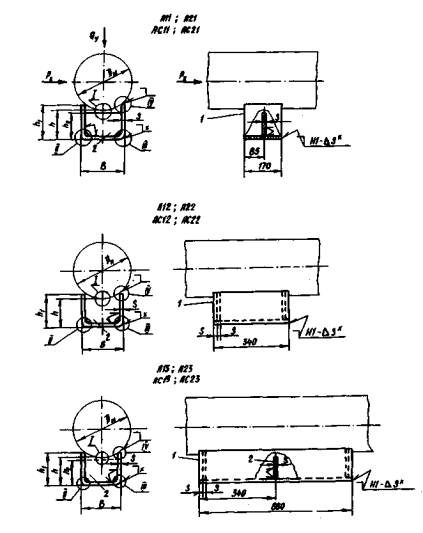

Вертикальных трубопроводов приварные - ВП |

|

57-1420 |

То же |

П |

|

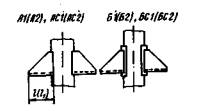

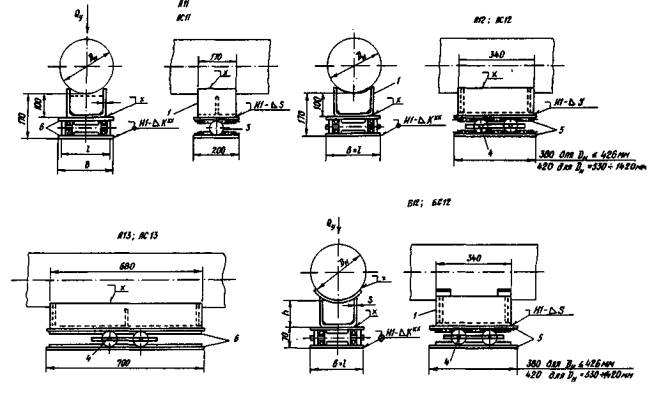

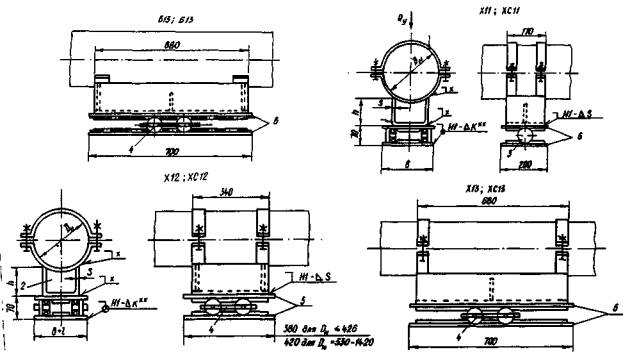

Катковые направляющие - КН |

|

Исп. АII, ACII 57-630, Исп. АI2, ACI2 57-1420 |

-²- |

П |

|

|

57-1420 |

Для изолированных и неизолированных трубопроводов |

П |

|

|

|

То же |

То же |

П |

|

|

|

-²- |

-²- |

П |

|

|

|

-²- |

-²- |

П |

Примечания: I. Буквами в шифре исполнения опоры разделены по конструктивным признакам (буква "С" обозначает сварной вариант). Первая цифра в шифре исполнения определяет высоту опоры от ее основания до нижней образующей трубы, вторая цифра - длину основания опоры. Для опор типов ШП и ВП цифра в обозначениях определяет их длину.

2. Буква "П" в графе "Применяемость" обозначает использование конструкции в качестве подвижной опоры, буква "Н" - в качестве неподвижной.

3. Упоры, показанные на эскизах хомутовых опор, применяются для неподвижных, а также подвижных опор типов КХ, КН для ДН≥377 мм.

1.2. Опоры типов ТП, ТХ, КП, КХ в зависимости от величины тепловых перемещений трубопровода изготавливаются в трех исполнениях по длине:

170 мм с перемещением до 90 мм;

340 мм с перемещением до 250 мм;

680 мм с перемещением до 600 мм.

1.3. Применение хомутовых опор рекомендуется при наличии угловых деформаций трубопровода.

1.4. Использование в опорах подушек или накладок определяется проектной организацией с учетом размеров трубопроводов и внешних нагрузок.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Опоры предназначены для крепления труб из углеродистой и низколегированной стали при строительстве технологических трубопроводов наружным диаметром 18 - 1420 мм, транспортирующих вещества температурой от 0 - до 450 °С и условным давлением Ру до 10 МПа при температуре окружающей среды до минус 70 °С.

2.2. Конструкция, размеры, масса и допускаемые расчетные нагрузки опор должны соответствовать указанным на черт. I - I6 и в табл. I - I6.

2.2.1. Величины осевых и боковых допускаемых расчетных нагрузок заданы при условии отсутствия внешних изгибающих моментов.

2.2.2. Пределы применения опор по допускаемым нагрузкам для трубопроводов, прокладываемых в сейсмических районах, устанавливает проектная организация.

2.3. Методика расчета опор на прочность приведена в справочном приложении I.

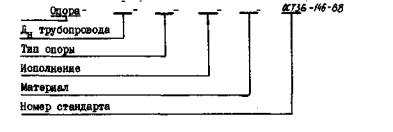

2.4. Все опоры условно обозначаются по следующей схеме:

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Опоры должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

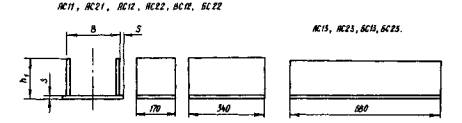

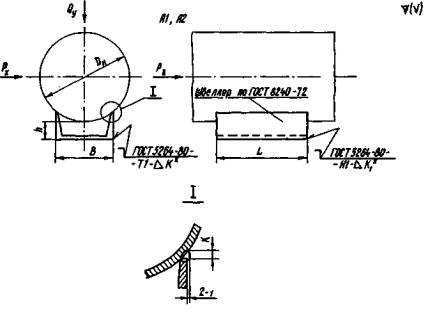

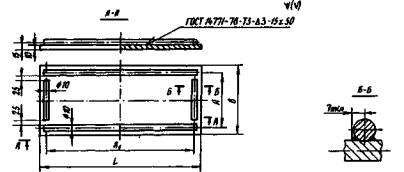

Опоры тавровые приварные - тип ТП

Сварные монтажные швы по ГОСТ 5264-80

х Для неподвижных опор. Величина КI - по наименьшей толщине свариваемых деталей. Варить сплошным швом.

I - тавр, изготовленный из двутавра по ГОСТ 8239-72; 2 - сварной тавр; 3 – ребро;

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

h |

B |

S |

Номер профиля двутавра |

K |

Масса, кг, не более |

Допускаемые нагрузка, кН |

||

|

Вертикальная, Qy |

Осевая, Рz при |

|||||||||

|

Px=0.5Pz |

Рх=0.2Рz |

|||||||||

|

18-45 |

АСОО |

70 |

50 |

5 |

- |

4 |

0,6 |

2,0 |

1,5 |

2 |

|

ACIO |

100 |

0,7 |

1,0 |

|||||||

|

57-89 |

AII |

100 |

100 |

- |

20 |

6 |

1,8 |

4,0 |

- |

- |

|

AI2 |

|

- |

3.6 |

3.0 |

7 |

|||||

|

AC11 |

6 |

- |

1,7 |

- |

- |

|||||

|

ACI2 |

|

|

3,4 |

3,0 |

7 |

|||||

|

A2I |

150 |

135 |

- |

30 |

3,1 |

- |

- |

|||

|

А22 |

6.2 |

3,0 |

7 |

|||||||

|

AC2I |

100 |

6 |

- |

2,2 |

- |

- |

||||

|

АС22 |

4,4 |

3,0 |

7 |

|||||||

|

108-159 |

Б12 |

100 |

100 |

- |

20 |

6 |

4,0 |

9,5 |

18,0 |

35 |

|

БС12 |

6 |

- |

3,8 |

|||||||

|

Б22 |

150 |

135 |

- |

30 |

7,0 |

|

|

|||

|

БС22 |

100 |

6 |

- |

5,0 |

||||||

Примечание: Значения h для опор, изготовленных путем разрезки двутавров, уменьшить на половину ширины реза, но не более чем на 4 мм.

Пример условного обозначения опоры типа ТП исполнения АII из стали ВСтЗпс для трубопровода Дн = 76 мм: ОПОРА 76-ТП-А11-ВСтЗпС-ОСТ 36-146-88.

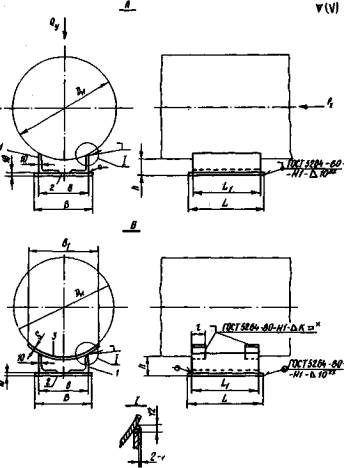

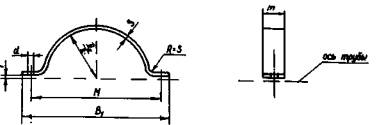

Опоры тавровые хомутовые - тип ТХ

Сварные монтажные швы по ГОСТ 5264-80

х Для неподвижных опор. Величина КI - по наименьшей толщине свариваемых деталей. Варить сплошным швом.

xx Каждое исполнение опор для Дн=57-89 мм предусматривает 2 варианта расположения креплений полухомутов: нормальное (болты параллельны вертикальной оси) и под углом 45о

I, 2, 3, 4 - опоры типа ТП соответственно тех же исполнений (черт. I, табл. 2); 5 - полухомут (черт. 15, табл. 15); 6 - болт по ГОСТ 7798-70 с гайкой по ГОСТ 5915-70; 7 - упор (черт. 16. табл. 16)

Черт. 2

Таблица3

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

h |

B |

BI |

Размеры болта d×l |

K |

Масса, кг, не более |

Допускаемые нагрузка, кН |

||

|

Вертикальная, Qy |

Осевая, Рz при |

|||||||||

|

Px=0,5Pz |

Px=0,2Pz |

|||||||||

|

18 |

ACOO |

70 |

50 |

- |

|

5 |

1,0 |

2 |

I,5 |

2 |

|

ACIO |

100 |

1,1 |

1,0 |

|||||||

|

57 |

AII |

106 |

100 |

I42/100 |

MI2x40 |

6 |

2,6 |

4 |

- |

- |

|

AI2 |

5,2 |

3,0 |

7 |

|||||||

|

ACII |

2,5 |

- |

- |

|||||||

|

ACI2 |

5,0 |

3,0 |

7 |

|||||||

|

A2I |

156 |

135 |

3,9 |

- |

- |

|||||

|

A22 |

7,8 |

3,0 |

7 |

|||||||

|

AC2I |

100 |

3,0 |

- |

- |

||||||

|

AC22 |

|

6,0 |

3,0 |

7 |

||||||

|

76 |

AII |

106 |

100 |

160/113 |

|

2,7 |

- |

- |

||

|

AI2 |

5,4 |

3,0 |

7 |

|||||||

|

ACII |

2,6 |

- |

- |

|||||||

|

ACI2 |

5,2 |

3,0 |

7 |

|||||||

|

A2I |

156 |

135 |

4,0 |

- |

- |

|||||

|

A22 |

8,0 |

3,0 |

7 |

|||||||

|

AC2I |

100 |

3,1 |

- |

- |

||||||

|

AC22 |

6,2 |

3,0 |

7 |

|||||||

|

89 |

AII |

106 |

100 |

179/127 |

MI2x40 |

2,8 |

- |

- |

||

|

AI2 |

5,6 |

3 |

7 |

|||||||

|

ACII |

2,7 |

- |

- |

|||||||

|

ACI2 |

5,4 |

3 |

7 |

|||||||

|

A2I |

156 |

135 |

4,1 |

- |

- |

|||||

|

A22 |

8,2 |

3 |

7 |

|||||||

|

AC2I |

100 |

3.2 |

- |

- |

||||||

|

AC22 |

156 |

100 |

6 |

6,4 |

4,0 |

3 |

7 |

|||

|

108 |

Б12 |

108 |

100 |

200/141 |

M16×50 |

7 |

7,9 |

9,5 |

18 |

35 |

|

БС12 |

7,7 |

|||||||||

|

Б22 |

158 |

135 |

10,9 |

|||||||

|

БС22 |

100 |

8,9 |

||||||||

|

133 |

Б12 |

108 |

100 |

250/177 |

8,7 |

18 |

35 |

|||

|

БС12 |

8,5 |

|||||||||

|

Б22 |

158 |

135 |

117 |

|||||||

|

БС22 |

100 |

9,7 |

||||||||

|

159 |

Б12 |

108 |

100 |

275/194 |

M16×50 |

7 |

9,3 |

9,5 |

18 |

35 |

|

БС12 |

9,1 |

|||||||||

|

Б22 |

158 |

135 |

12,3 |

|||||||

|

БС22 |

100 |

10,3 |

||||||||

Примечания: I. В графе "BI" в знаменателе дроби указан размер для исполнений опор с креплениями полухомутов под углом.

2..Значения массы опор приведены без учета массы упоров.

3. Для опор с креплением полухомутов под углом в обозначении исполнения после цифр добавляется "У".

Пример условного обозначения опоры типа ТХ исп. ACI2 из стали 09Г2С для трубопроводов Дн = 89 мм:

ОПОРА 89-ТХ-АС12-09Г2С - ОСТ 36-146-88;

то же с креплением полухомутов под углом:

ОПОРА 89-ТХ-АС12У-09Г2С - ОСТ 36-146-88.

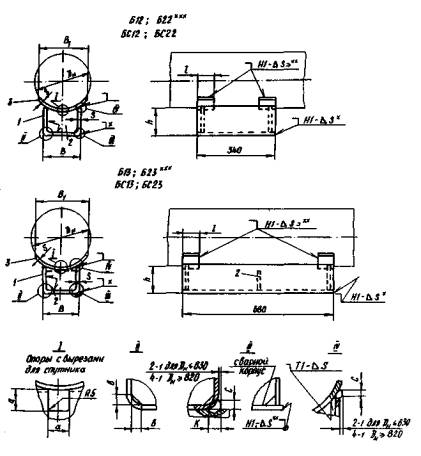

Опоры корпусные приварные - тип КП

Сварные монтажные швы по ГОСТ 5264-80

х Для неподвижных опор. Варить сплошным швом.

хх Варить сплошным швом.

ххх Остальные размеры корпусов опор Б12, Б22. Б13, Б23, БС12, БС22, БС13, ВС23 такие же, как и у опор AI2, А22, AI3, А23, ACI2, АС22, ACI3, АС23 соответственно.

I - корпус штампованный или сварной (черт. 4, табл. 4); 2 - ребро; 3 - подушка

Сварные корпуса опор

Таблица 4

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

h |

h1 |

h2 |

B |

S |

B1 |

l |

Длина развертки подушки |

а |

в |

с |

к |

Масса, кг, не более |

Допускаемые нагрузка, кН |

||

|

Вертикальная, Qy |

Осевая, Рz при |

||||||||||||||||

|

Px=Pz |

Px=0,5Pz |

||||||||||||||||

|

57 |

АII |

100 |

110 |

98 |

|

|

|

|

|

|

|

|

|

1,3 |

2,5 |

5,5 |

8 |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

2,6 |

15 |

|||||

|

A2I |

150 |

160 |

148 |

|

|

|

|

|

|

|

|

|

1,8 |

5,5 |

8 |

||

|

А22 |

- |

|

|

|

|

|

|

|

|

|

3,6 |

15 |

|||||

|

76 |

AII |

100 |

107 |

98 |

|

|

|

|

|

|

|

|

|

1,3 |

3,0 |

5,5 |

8 |

|

AI2 |

- |

50 |

3 |

- |

- |

- |

30 |

5 |

5 |

6 |

2,5 |

15 |

|||||

|

A2I |

150 |

157 |

148 |

1,8 |

5,5 |

8 |

|||||||||||

|

А22 |

- |

|

|

|

|

|

|

|

|

|

3,5 |

15 |

|||||

|

89 |

AII |

100 |

106 |

98 |

|

|

|

|

|

|

|

|

|

1,2 |

5,0 |

5,5 |

8 |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

2,5 |

15 |

|||||

|

A2I |

150 |

156 |

148 |

50 |

|

|

|

|

30 |

|

|

|

1,7 |

5,5 |

8 |

||

|

А22 |

- |

|

|

|

|

|

|

|

3,5 |

15 |

|||||||

|

108 |

AII |

100 |

115 |

95 |

|

|

|

|

|

|

|

|

|

1,5 |

6,0 |

10,0 |

13 |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

3,0 |

30,0 |

45 |

||||

|

A2I |

150 |

165 |

145 |

|

|

|

|

|

|

|

|

|

2,1 |

8,0 |

10 |

||

|

A22 |

- |

80 |

|

|

|

|

45 |

|

|

|

4,2 |

25,0 |

38 |

||||

|

133 |

AII |

100 |

111 |

95 |

|

|

|

|

|

|

|

|

|

1,5 |

8 |

10,0 |

13 |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

3,0 |

30,0 |

45 |

||||

|

A2I |

150 |

161 |

145 |

|

|

|

|

|

|

|

|

|

2,0 |

8,0 |

10 |

||

|

A22 |

- |

|

|

|

|

|

|

|

|

|

4,1 |

25,0 |

38 |

||||

|

159 |

AII |

100 |

109 |

95 |

|

|

|

|

|

|

|

|

|

1,5 |

10 |

10 |

13 |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

3,0 |

30 |

45 |

||||

|

A2I |

150 |

159 |

145 |

|

|

|

|

|

|

|

|

|

2,0 |

8 |

10 |

||

|

A22 |

- |

|

|

|

|

|

|

|

|

|

4,1 |

25 |

38 |

||||

|

219 |

AII |

100 |

159 |

95 |

3 |

- |

- |

- |

- |

|

|

|

|

2,7 |

25 |

- |

- |

|

AI2 |

- |

|

|

|

|

|

|

|

|

|

6,1 |

60 |

85 |

||||

|

AI3 |

95 - |

|

|

|

|

|

|

|

|

|

11,0 |

80 |

110 |

||||

|

Б12 |

104 |

|

|

215 |

60 |

306 |

45 |

5 |

5 |

6 |

7,0 |

60 |

85 |

||||

|

Б13 |

95 |

200 |

|

|

|

|

|

11,9 |

80 |

110 |

|||||||

|

A2I |

150 |

209 |

145 |

|

|

|

|

|

|

|

|

|

3,4 |

- |

- |

||

|

A22 |

- |

|

|

- |

- |

- |

|

|

|

|

7,3 |

50 |

70 |

||||

|

A23 |

145 |

|

|

|

|

|

|

|

|

|

13,3 |

70 |

95 |

||||

|

Б22 |

154 |

209 |

- |

|

3 |

215 |

60 |

306 |

|

5 |

5 |

6 |

8,2 |

25 |

50 |

70 |

|

|

Б23 |

145 |

|

|

|

|

|

|

14,2 |

70 |

95 |

|||||||

|

273 |

АII |

100 |

140 |

95 |

|

4 |

|

|

|

|

|

|

|

2,6 |

25 |

- |

- |

|

AI2 |

- |

|

- |

- |

- |

|

|

|

|

7,1 |

40 |

60 |

85 |

||||

|

AI3 |

95 |

|

|

|

|

|

|

|

|

13,3 |

80 |

110 |

|||||

|

Б12 |

- |

|

220 |

60 |

260 |

|

|

|

|

8,1 |

60 |

85 |

|||||

|

Б13 |

95 |

|

|

|

|

|

14,3 |

80 |

110 |

||||||||

|

A2I |

150 |

190 |

145 |

|

3 |

- |

- |

- |

|

|

|

|

3,2 |

25 |

- |

- |

|

|

А22 |

- |

|

|

|

|

|

|

9,0 |

40 |

50 |

70 |

||||||

|

А23 |

145 |

|

|

|

|

|

|

16,6 |

70 |

95 |

|||||||

|

Б22 |

- |

200 |

|

220 |

60 |

260 |

45 |

|

5 |

|

10,0 |

50 |

70 |

||||

|

Б23 |

145 |

|

|

|

|

|

|

|

|

|

17,6 |

70 |

95 |

||||

|

325 |

АII |

100 |

131 |

90 |

|

|

- |

- |

- |

|

|

|

|

3,3 |

50 |

- |

- |

|

AI2 |

- |

|

|

|

|

|

|

6,9 |

70 |

60 |

85 |

||||||

|

AI3 |

90 |

|

|

|

|

|

|

12,8 |

80 |

110 |

|||||||

|

Б12 |

- |

|

|

|

|

|

|

7,9 |

60 |

85 |

|||||||

|

|

4 |

220 |

60 |

245 |

60 |

5 |

6 |

6 |

13,8 |

||||||||

|

Б13 |

90 |

|

|

|

|

|

80 |

110 |

|||||||||

|

A2I |

150 |

181 |

140 |

|

|

- |

- |

- |

|

|

|

|

4,2 |

50 |

- |

- |

|

|

А22 |

- |

|

|

|

|

|

|

8,7 |

70 |

50 |

70 |

||||||

|

А23 |

140 |

|

|

|

|

|

|

16,2 |

70 |

95 |

|||||||

|

Б22 |

- |

|

|

220 |

60 |

245 |

|

|

|

|

9,7 |

50 |

70 |

||||

|

Б23 |

140 |

|

|

|

|

|

|

17,2 |

70 |

95 |

|||||||

|

377 |

AII |

100 |

126 |

90 |

|

|

|

|

|

|

|

|

|

3,2 |

50 |

- |

- |

|

AI2 |

- |

|

|

- |

- |

- |

|

|

|

|

6,7 |

70 |

60 |

85 |

|||

|

AI3 |

90 |

|

|

|

|

|

|

|

|

|

12,5 |

80 |

110 |

||||

|

Б12 |

- |

|

|

220 |

60 |

237 |

|

|

|

|

7,7 |

60 |

85 |

||||

|

Б13 |

90 |

|

|

|

|

|

|

13,5 |

80 |

110 |

|||||||

|

A2I |

150 |

176 |

140 |

|

|

- |

- |

- |

|

|

|

|

4,1 |

50 |

- |

- |

|

|

A22 |

- |

|

|

|

|

|

|

8,6 |

70 |

50 |

70 |

||||||

|

A23 |

140 |

|

4 |

|

5 |

6 |

6 |

15,7 |

70 |

95 |

|||||||

|

Б22 |

- |

|

|

220 |

60 |

237 |

|

|

|

|

9,6 |

50 |

70 |

||||

|

Б23 |

140 |

200 |

|

60 |

|

|

|

16,7 |

70 |

95 |

|||||||

|

426 |

AII |

100 |

122 |

90 |

6 |

- |

- |

- |

|

|

|

4,6 |

60 |

- |

- |

||

|

AI2 |

- |

|

|

|

|

|

9,8 |

80 |

90 |

125 |

|||||||

|

AI3 |

90 |

|

|

|

|

|

18,3 |

120 |

170 |

||||||||

|

БI2 |

- |

|

220 |

60 |

234 |

|

|

|

|

11,2 |

90 |

125 |

|||||

|

БIЗ |

90 |

|

|

|

|

|

19,7 |

120 |

170 |

||||||||

|

A2I |

150 |

172 |

140 |

|

- |

- |

- |

|

|

|

|

6,1 |

60 |

- |

- |

||

|

А22 |

- |

|

|

8 |

8 |

10 |

12,5 |

80 |

80 |

110 |

|||||||

|

А23 |

140 |

|

|

|

|

|

23,2 |

105 |

150 |

||||||||

|

Б22 |

- |

|

220 |

60 |

234 |

|

|

|

|

13,9 |

80 |

110 ' |

|||||

|

Б23 |

140 |

|

|

|

|

|

24,6 |

105 |

150 |

||||||||

|

530 |

AII |

|

|

90 |

|

|

|

|

|

|

|

|

|

6,3 |

80 |

- |

- |

|

AI2 |

|

|

- |

300 |

|

- |

- |

- |

|

|

|

|

13,7 |

120 |

110 |

145 |

|

|

AI3 |

100 |

143 |

90 |

|

|

|

|

|

|

|

|

25,1 |

150 |

200 |

|||

|

Б12 |

100 |

143 |

- |

|

|

350 |

70 |

376 |

|

|

|

|

16,4 |

110 |

145 |

||

|

Б13 |

90 |

|

|

|

|

|

|

27,8 |

150 |

200 |

|||||||

|

A2I |

150 |

193 |

140 |

|

|

|

|

|

|

|

|

|

8,0 |

80 |

- |

- |

|

|

А22 |

- |

|

|

- |

- |

- |

|

|

|

|

17,1 |

120 |

100 |

130 |

|||

|

А23 |

140 |

|

|

|

|

|

|

|

|

|

30,9 |

140 |

180 |

||||

|

Б22 |

- |

|

|

350 |

70 |

376 |

|

|

|

|

19,8 |

- |

- |

||||

|

Б23 |

140 |

300 |

6 |

60 |

8 |

8 |

10 |

33,6 |

140 |

180 |

|||||||

|

630 |

АII |

100 |

135 |

90 |

|

|

|

6,2 |

80 |

- |

- |

||||||

|

AI2 |

- |

|

|

- |

- |

- |

|

|

|

|

13,3 |

|

110 |

145 |

|||

|

AI3 |

90 |

|

|

|

|

|

|

|

|

|

24,4 |

120 |

150 |

200 |

|||

|

Б12 |

- |

|

|

350 |

70 |

367 |

|

|

|

|

16,0 |

110 |

145 |

||||

|

Б13 |

90 |

|

|

|

|

|

|

27,1 |

150 |

200 |

|||||||

|

A2I |

150 |

185 |

140 |

|

|

|

|

|

|

|

|

|

7,9 |

80 |

- |

- |

|

|

А22 |

- |

|

|

- |

- |

- |

|

|

|

|

16,6 |

120 |

100 |

130 |

|||

|

А23 |

140 |

|

|

|

|

|

|

|

|

|

30,2 |

140 |

180 |

||||

|

Б22 |

- |

|

|

350 |

70 |

367 |

|

|

|

|

19,3 |

100 |

130 |

||||

|

Б23 |

140 |

|

|

|

|

|

|

32,9 |

140 |

180 |

|||||||

|

820 |

AI2 |

100 |

125 |

- |

300 |

|

- |

- |

- |

|

|

|

|

17,0 |

200 |

125 |

160 |

|

AI3 |

90 |

|

|

|

|

|

31,1 |

175 |

220 |

||||||||

|

Б12 |

- |

|

350 |

70 |

358 |

|

|

|

|

20,5 |

125 |

160 |

|||||

|

Б13 |

90 |

|

|

8 |

|

|

34,6 |

175 |

220 |

||||||||

|

А22 |

150 |

175 |

- |

|

- |

- |

- |

|

|

|

21,3 |

115 |

150 |

||||

|

А23 |

140 |

|

|

|

|

|

38,8 |

165 |

210 |

||||||||

|

Б22 |

- |

|

350 |

70 |

358 |

|

|

|

|

24,8 |

115 |

150 |

|||||

|

Б23 |

140 |

|

|

|

|

|

42,3 |

165 |

210 |

||||||||

|

1020 |

AI2 |

100 |

161 |

- |

|

|

- |

- |

- |

|

|

|

|

27,6 |

340 |

140 |

175 |

|

AI3 |

90 |

|

8 |

70 |

|

10 |

12 |

49,3 |

200 |

250 |

|||||||

|

Б12 |

- |

|

560 |

120 |

588 |

|

37,3 |

140 |

175 |

||||||||

|

Б13 |

90 |

|

|

|

|

|

|

59,0 |

200 |

250 |

|||||||

|

А22 |

150 |

211 |

- |

|

|

- |

- |

- |

|

|

|

|

33,3 |

130 |

165 |

||

|

А23 |

I40 |

|

|

|

12 |

|

|

59,0 |

185 |

235 |

|||||||

|

Б22 |

- |

500 |

|

560 |

120 |

588 |

|

|

|

43,0 |

130 |

165 |

|||||

|

Б23 |

140 |

|

|

|

|

|

68,7 |

185 |

235 |

||||||||

|

1220 |

AI2 |

100 |

150 |

- |

|

|

- |

- |

- |

|

|

|

|

26,8 |

400 |

140 |

175 |

|

AI3 |

90 |

|

|

|

|

|

|

47,9 |

200 |

250 |

|||||||

|

Б12 |

- |

|

|

560 |

120 |

577 |

|

|

|

|

36,4 |

140 |

175 |

||||

|

Б13 |

90 |

|

|

|

|

|

|

57,5 |

200 |

250 |

|||||||

|

А22 |

150 |

200 |

- |

|

|

- |

- |

- |

|

|

|

|

32,5 |

130 |

165 |

||

|

А23 |

140 |

|

8 |

|

|

|

|

57,6 |

185 |

235 |

|||||||

|

Б22 |

- |

|

560 |

120 |

577 |

|

|

|

|

42,1 |

130 |

165 |

|||||

|

Б23 |

140 |

|

|

|

|

|

|

67,2 |

185 |

235 |

|||||||

|

1420 |

AI2 |

100 |

142 |

- |

|

|

- |

- |

- |

70 |

12 |

10 |

12 |

32,5 |

450 |

150 |

190 |

|

AI3 |

90 |

500 |

|

58,2 |

210 |

270 |

|||||||||||

|

Б12 |

- |

|

560 |

120 |

571 |

|

|

|

|

44,3 |

150 |

190 |

|||||

|

БI3 |

90 |

|

10 |

|

|

|

|

70,0 |

210 |

270 |

|||||||

|

А22 |

150 |

192 |

- |

|

|

- |

- |

- |

|

|

|

|

39,5 |

140 |

180 |

||

|

А23 |

140 |

|

|

|

|

|

|

70,3 |

200 |

250 |

|||||||

|

Б22 |

- |

|

|

560 |

120 |

571 |

|

|

|

|

51,3 |

140 |

180 |

||||

|

Б23 |

140 |

|

|

|

|

|

|

82,1 |

200 |

250 |

|||||||

Примечания: I. Допускается выполнять вырез для спутника с другими размерами.

2. Для опор с вырезом для спутника в обозначение исполнения после цифр добавляется "в".

3. Значения массы опор со сварными корпусами на 3% выше указанных в таблице.

Пример условного обозначения опоры типа КП исполнения A2I из стали марки ВСтЗпс для трубопровода Дн = 630мм: ОПОРА 630-КП-А21-ВСтЗпс-ОСТ 36-146-88, то же со сварным корпусом и вырезом для спутника: ОПОРА 630-КП-АС21в-ВСтЗпс-ОСТ 36-146-88.

Опоры корпусные хомутовые - тип КХ

Сварные монтажные швы по ГОСТ 5264-80.

х Для неподвижных опор, варить сплошным швом (см. черт.3, табл.4).

хх Для неподвижных опор, а также подвижных при Дн≥377 мм; величина К - по наименьшей толщине свариваемых деталей, варить сплошным швом.

ххх См. черт.3, узел IV, табл.4.

1 - опора типа КП соответственно того же исполнения (черт.3, 4, табл.4); 2 - полухомут (черт.15, табл.15); 3 - болт по ГОСТ 7798-70 с гайкой по ГОСТ 5915-70; 4 - упор (черт. 16, табл. 16).

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

h |

B |

BI |

Размеры болта d×l |

Масса кг, не более |

Допускаемые нагрузки, кН |

||

|

Вертикальная Qy |

Осевая Рz при |

||||||||

|

Px=Pz |

Px=0.5Pz |

||||||||

|

57 |

AII |

102 |

50 |

142 |

MI2×40 |

2,1 |

2,5 |

3,0 |

5,5 |

|

AI2 |

4.2 |

15,0 |

|||||||

|

A2I |

152 |

2,5 |

3,0 |

5,5 |

|||||

|

А22 |

5,2 |

15,0 |

|||||||

|

76 |

AII |

101 |

160 |

2,2 |

3,0 |

3,0 |

5,5 |

||

|

AI2 |

4,3 |

15,0 |

|||||||

|

A2I |

151 |

2,7 |

3,0 |

5,5 |

|||||

|

А22 |

5,3 |

15,0 |

|||||||

|

89 |

AII |

100 |

179 |

2,2 |

5,0 |

3,0 |

5,5 |

||

|

AI2 |

4,5 |

15,0 |

|||||||

|

A2I |

150 |

2,8 |

3,0 |

5,5 |

|||||

|

А22 |

5,5 |

15,0 |

|||||||

|

108 |

AII |

103 |

80 |

200 |

MI6×50 |

5,4 |

6,0 |

10 |

13 |

|

AI2 |

6,9 |

30 |

45 |

||||||

|

A2I |

153 |

6,0 |

8 |

10 |

|||||

|

A22 |

8,1 |

25 |

38 |

||||||

|

133 |

AII |

101 |

250 |

6,3 |

8,0 |

10 |

13 |

||

|

AI2 |

7,8 |

30 |

45 |

||||||

|

A2I |

151 |

6,8 |

8 |

10 |

|||||

|

A22 |

8,9 |

25 |

38 |

||||||

|

159 |

A11 |

101 |

275 |

MI6×50 |

6,9 |

10,0 |

10 |

13 |

|

|

AI2 |

8,4 |

30 |

45 |

||||||

|

A2I |

151 |

7,4 |

8 |

10 |

|||||

|

A22 |

9,5 |

2Ь |

38 |

||||||

|

219 |

AII |

109 |

200 |

365 |

М20×60 |

13,4 |

25 |

- |

- |

|

AI2 |

16,8 |

60 |

85 |

||||||

|

AI3 |

21,7 |

80 |

110 |

||||||

|

A2I |

159 |

14,1 |

- |

- |

|||||

|

А22 |

18,0 |

50 |

70 |

||||||

|

А23 |

24,0 |

70 |

95 |

||||||

|

273 |

АII |

103 |

420 |

15,1 |

25 |

- |

- |

||

|

AI2 |

104 |

19,6 |

40 |

60 |

85 |

||||

|

AI3 |

25,8 |

80 |

110 |

||||||

|

A2I |

153 |

15,7 |

25 |

- |

- |

||||

|

А22 |

154 |

21,5 |

40 |

50 |

70 |

||||

|

А23 |

29,1 |

70 |

95 |

||||||

|

325 |

AII |

102 |

470 |

17,4 |

50 |

- |

- |

||

|

AI2 |

21,0 |

70 |

60 |

85 |

|||||

|

AI3 |

26,9 |

80 |

110 |

||||||

|

A2I |

152 |

18,3 |

50 |

- |

- |

||||

|

А22 |

22,8 |

70 |

50 |

70 |

|||||

|

А23 |

30,3 |

70 |

95 |

||||||

|

377 |

АII |

101 |

525 |

19,1 |

50 |

- |

- |

||

|

AI2 |

22,6 |

70 |

60 |

85 |

|||||

|

AI3 |

28,4 |

80 |

110 |

||||||

|

А21 |

151 |

20,0 |

50 |

- |

- |

||||

|

А22 |

24,5 |

70 |

50 |

70 |

|||||

|

А23 |

31,6 |

70 |

95 |

||||||

|

426 |

АII |

101 |

200 |

575 |

М20х60 |

22,1 |

60 |

- |

- |

|

AI2 |

27,3 |

80 |

90 |

125 |

|||||

|

AI3 |

35,8 |

120 |

170 |

||||||

|

A2I |

151 |

23,6 |

60 |

- |

- |

||||

|

А22 |

30,0 |

80 |

80 |

110 |

|||||

|

А23 |

40,7 |

105 |

150 |

||||||

|

530 |

АII |

103 |

300 |

705 |

|

36,5 |

80 |

- |

- |

|

AI2 |

43,9 |

120 |

110 |

145 |

|||||

|

AI3 |

55,3 |

150 |

200 |

||||||

|

A2I |

153 |

38,2 |

80 |

- |

- |

||||

|

А22 |

47,3 |

120 |

100 |

130 |

|||||

|

А23 |

61,1 |

140 |

180 |

||||||

|

630 |

АII |

102 |

300 |

805 |

М24×80 |

41,0 |

80 |

- |

- |

|

AI2 |

48,1 |

120 |

110 |

145 |

|||||

|

AI3 |

59,2 |

150 |

200 |

||||||

|

A2I |

152 |

42,7 |

80 |

- |

- |

||||

|

А22 |

51,4 |

120 |

100 |

130 |

|||||

|

А23 |

65,0 |

140 |

180 |

||||||

Примечания: I. Значения массы опор со сварными корпусами на 2 % выше указанных в таблице.

2. Значения массы опор приведены без учета массы упоров.

Пример условного обозначения опоры типа КХ исполнения AC13 о вырезом для спутника из стали ВСтЗпс для трубопровода Дн = 219 мм:

ОПОРА 219-АCIЗв-ВСтЗпс-ОСТ 36-146-88.

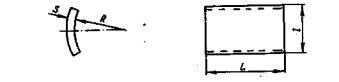

Опоры трубчатые - тип ТР

х Для неподвижных опор, варить сплошным швом.

xx Величина К - по наименьшей толщине свариваемых деталей.

I - патрубок; 2 – плита

Черт. 6

Таблица6

Размеры, мм

|

Наружный диаметр трубопровода Дн |

Исполнение |

h |

dн |

S |

B |

S1 |

e |

d |

Масса, кг, не более |

Допускаемые нагрузки, кН |

||

|

Вертикальная Qу |

Осевая Рz при |

|||||||||||

|

Px=Pz |

Px=0,5Pz |

|||||||||||

|

57 |

AI |

100 |

57 |

3 |

100 |

10 |

65 |

14 |

1,4 |

3 |

2,0 |

2,5 |

|

А2 |

150 |

1,6 |

||||||||||

|

БI |

100 |

- |

- |

- |

- |

0,5 |

- |

2,0 |

2,6 |

|||

|

Б2 |

150 |

0,7 |

||||||||||

|

89 |

AI |

100 |

76 |

3 |

120 |

10 |

85 |

14 |

1,9 |

6 |

6,0 |

7,5 |

|

А2 |

150 |

2,2 |

4,5 |

5,5 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

0,7 |

- |

6,0 |

7,5 |

|||

|

Б2 |

150 |

1,0 |

4,5 |

5,5 |

||||||||

|

133 159 |

AI |

100 |

108 |

4 |

135 |

12 |

105 |

18 |

3,2 |

10 |

14,0 |

17,0 |

|

А2 |

150 |

3,8 |

11,0 |

13,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

1,3 |

- |

14,0 |

17,0 |

|||

|

Б2 |

150 |

1,9 |

11,0 |

13,0 |

||||||||

|

219 |

AI |

100 |

159 |

6 |

180 |

14 |

140 |

18 |

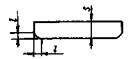

7,0 |

40 |

35,0 |

43,0 |

|

А2 |

150 |

8,8 |

26,0 |

32,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

3,0 |

- |

35,0 |

43,0 |

|||

|

Б2 |

150 |

4,3 |

26,0 |

32,0 |

||||||||

|

325 |

AI |

100 |

219 |

6 |

250 |

16 |

200 |

26 |

12,9 |

70 |

48,0 |

61,0 |

|

А2 |

150 |

14,7 |

41,0 |

51,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

4,3 |

- |

48,0 |

61,0 |

|||

|

Б2 |

150 |

6,1 |

41,0 |

51,0 |

||||||||

|

377 |

AI |

100 |

273 |

8 |

300 |

16 |

240 |

26 |

20,2 |

80 |

85,0 |

110,0 |

|

А2 |

150 |

23,2 |

70,0 |

90,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

7,5 |

- |

85,0 |

110,0 |

|||

|

Б2 |

150 |

10,5 |

70,0 |

90,0 |

||||||||

|

530 |

AI |

100 |

325 |

8 |

380 |

20 |

300 |

30 |

34,1 |

120 |

100,0 |

120,0 |

|

А2 |

150 |

37,7 |

90,0 |

100,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

9,1 |

- |

100,0 |

120,0 |

|||

|

Б2 |

150 |

12,8 |

90,0 |

100,0 |

||||||||

|

630 |

AI |

100 |

426 |

10 |

450 |

25 |

370 |

39 |

60,4 |

120 |

205,0 |

250,0 |

|

А2 |

150 |

66,3 |

180,0 |

230,0 |

||||||||

|

БI |

100 |

- |

- |

- |

- |

16,7 |

- |

205,0 |

250,0 |

|||

|

Б2 |

150 |

22,6 |

180,0 |

230,0 |

||||||||

Примечание. Для опор с отверстиями в плите в обозначении исполнения после цифр добавляется "0".

Пример условного обозначения опор типа ТР исполнения AI из стали 20 для трубопроводов

Дн = 219 мм ОПОРА 219 - ТР - А1- 20.- ОСТ 36-146-88;

то же с отверстиями в плите

ОПОРА 219 - ТР - AIO - 20 - ОСТ 36-146-68.

Опоры швеллерные приварные - тип ШП

х Для неподвижных опор

Черт. 7

Таблица 7

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

h |

Номер швеллера |

B |

h |

K |

K1 |

Масса кг, не более |

Допускаемые нагрузки, кН |

|

|

Вертикальная Qy |

Осевая Рz, при Рx=0,2Pz |

|||||||||

|

57 |

AI |

100 |

5 |

50 |

17 |

4 |

4 |

0,5 |

2,5 |

10 |

|

А2 |

200 |

1,0 |

||||||||

|

76 |

AI |

100 |

23 |

0,5 |

3,0 |

|||||

|

А2 |

200 |

1,0 |

||||||||

|

89 |

AI |

100 |

8 |

80 |

|

0,7 |

5,0 |

20 |

||

|

А2 |

200 |

15 |

1,4 |

30 |

||||||

|

108 |

AI |

100 |

22 |

0,7 |

6,0 |

20 |

||||

|

А2 |

200 |

1,4 |

30 |

|||||||

|

133 |

AI |

100 |

10 |

100 |

23 |

0,9 |

8,0 |

30 |

||

|

А2 |

250 |

2,1 |

50 |

|||||||

|

159 |

AI |

100 |

28 |

0,9 |

10,0 |

30 |

||||

|

А2 |

250 |

2,1 |

50 |

|||||||

|

219 |

AI |

150 |

12 |

120 |

34 |

6 |

6 |

1,6 |

20,0 |

50 |

|

А2 |

250 |

2,6 |

75 |

|||||||

|

273 |

AI |

200 |

38 |

2,1 |

25,0 |

60 |

||||

|

А2 |

300 |

3,1 |

40,0 |

90 |

||||||

|

325 |

AI |

200 |

40 |

2,1 |

25,0 |

50 |

||||

|

А2 |

300 |

3,1 |

40,0 |

80 |

||||||

|

377 |

AI |

200 |

16 |

160 |

46 |

2,8 |

30,0 |

70 |

||

|

А2 |

300 |

4,3 |

50,0 |

100 |

||||||

|

426 |

AI |

200 |

48 |

2,8 |

30,0 |

60 |

||||

|

А2 |

300 |

4,3 |

50,0 |

90 |

||||||

|

530 |

AI |

250 |

20 |

200 |

56 |

8 |

6 |

4,6 |

50 |

80 |

|

А2 |

400 |

7,4 |

70 |

120 |

||||||

|

630 |

AI |

250 |

60 |

4,6 |

60 |

65 |

||||

|

А2 |

400 |

7,4 |

80 |

120 |

||||||

|

820 |

AI |

400 |

30 |

300 |

72 |

10 |

8 |

12,7 |

100 |

120 |

Пример условного обозначения опоры типа ШП исполнения А2 из стали ВСтЗпс для трубопровода Дн = 273 мм:

ОПОРА 273-ШП-А2-ВСтЗпс-ОСТ 36-146-88.

Опоры уголковые приварные - тип УП

х Величина К - по наименьшей толщине свариваемых деталей.

хх Для неподвижных опор, варить сплошным швом.

I - уголок № 12,5/8 по ГОСТ 8510-86; 2 - плита; 3 – подушка

Черт. 8

Таблица 8

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

B |

b |

L |

L1 |

BI |

l |

S |

Длина развертки подушки |

Масса кг, не более |

Допускаемые нагрузки, кН |

||

|

Вертикальная Qy |

Осевая Рz, при Рx=0,2Pz |

||||||||||||

|

1020 |

А |

420 |

400 |

53 |

400 |

380 |

- |

- |

- |

- |

25,0 |

150 |

100 |

|

Б |

560 |

120 |

8 |

588 |

34,7 |

||||||||

|

1220 |

А |

520 |

500 |

41 |

500 |

480 |

- |

- |

- |

- |

35,3 |

200 |

150 |

|

Б |

560 |

120. |

8 |

577 |

44,8 |

||||||||

|

1420 |

А |

520 |

500 |

48 |

550 |

530 |

- |

- |

- |

- |

38,9 |

250 |

130 |

|

Б |

560 |

120 |

10 |

571 |

50,7 |

||||||||

Пример условного обозначения опоры типа УП исполнения А из стали ВСтЗпс для трубопровода Дн=1220 мм:

ОПОРА 1220-УП-А-ВСтЗпс-ОСТ 36-146-88.

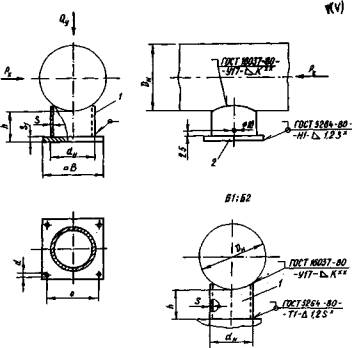

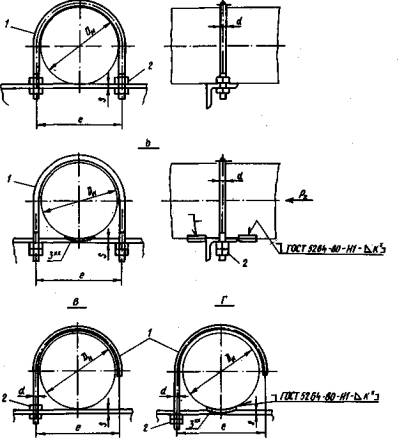

Опоры хомутовые бескорпусные - тип ХБ

x Величина К - по наименьшей толщине свариваемых деталей, варить сплошным швом.

хх Для неподвижных опор.

I - хомут (черт.10, табл.10); 2 - гайка по ГОСТ 5915-70; 3 - упор (черт.16, табл.16)

Черт. 9

Таблица 9

Размеры, мм

|

Наружный; диаметр трубопровода Дн |

Исполнение |

d |

l |

S, не более |

Масса, кг*, не более, опоры исполнения |

Допускаемая осевая нагрузка Рz** для опор исполнения Б, кН |

|

|

А. Б |

В, Г |

||||||

|

25 |

А; Б; |

M10 |

38 |

10 |

0,1 |

0,1 |

0,4 |

|

32 |

44 |

0,1 |

0,1 |

||||

|

38 |

50 |

12 |

0,2 |

0,1 |

0,8 |

||

|

45 |

60 |

0,2 |

0,1 |

||||

|

57 |

А; Б; |

MI2 |

74 |

14 |

0,3 |

0,2 |

5,0 |

|

76 |

94 |

0,4 |

0,3 |

||||

|

89 |

106 |

0,4 |

0,3 |

||||

|

108 |

MI6 |

130 |

16 |

0,8 |

0,6 |

||

|

133 |

154 |

1,0 |

0,7 |

10,0 |

|||

|

159 |

М20 |

190 |

20 |

1,8 |

1,3 |

||

|

219 |

А; Б |

244 |

2,2 |

- |

20,0 |

||

|

273 |

300 |

2,6 |

|||||

|

325 |

352 |

3,0 |

|||||

|

377 |

М24 |

410 |

30 |

5,0 |

30,0 |

||

|

426 |

460 |

5,5 |

|||||

|

530 |

570 |

6,6 |

|||||

* Значения массы опор приведены без учета массы упоров.

** Для опор исполнения Г усилие Рz уменьшить соответственно в два раза.

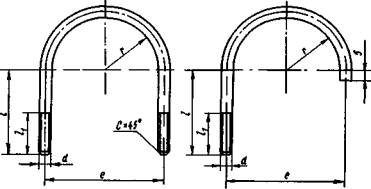

Хомут

Размеры, мм

|

Наружный диаметр трубопровода, Дн . |

r |

e |

d |

l |

l1 |

С |

Длина развертки опор; исполнения |

Масса, кг, не более опор исполнения |

||

|

А; Б |

В; Г |

А; Б |

В; Г |

|||||||

|

25 |

14 |

38 |

М10 |

36 |

30 |

1,5 |

132 |

101 |

0,09 |

0,07 |

|

32 |

17 |

44 |

38 |

145 |

112 |

0,10 |

0,08 |

|||

|

38 |

20 |

50 |

50 |

40 |

179 |

134 |

0,12 |

0,09 |

||

|

45 |

25 |

60 |

50 |

194 |

149 |

0,13 |

0,10 |

|||

|

57 |

31 |

74 |

М12 |

69 |

55 |

2,0 |

254 |

190 |

0,25 |

0,19 |

|

76 |

41 |

94 |

79 |

306 |

232 |

0,30 |

0,23 |

|||

|

89 |

47 |

106 |

83 |

332 |

255 |

0,32 |

0,25 |

|||

|

108 |

57 |

130 |

MI6 |

103 |

65 |

410 |

312 |

0,71 |

0,54 |

|

|

133 |

69 |

154 |

116 |

474 |

363 |

0,82 |

0,63 |

|||

|

159 |

85 |

190 |

М20 |

140 |

85 |

2,5 |

578 |

443 |

1,57 |

1,20 |

|

219 |

112 |

244 |

173 |

729 |

- |

1,98 |

- |

|||

|

273 |

140 |

300 |

200 |

871 |

- |

2,36 |

- |

|||

|

325 |

166 |

352 |

|

229 |

1011 |

- |

2,74 |

- |

||

|

377 |

193 |

410 |

М24 |

267 |

3,0 |

1178 |

- |

4,60 |

- |

|

|

426 |

218 |

460 |

292 |

1306 |

- |

5,08 |

- |

|||

|

530 |

273 |

570 |

|

343 |

1581 |

- |

6,17 |

- |

||

Опоры трубчатые крутозагнутых отводов - тип ТО

х Для неподвижных опор. Величина К - по наименьшей толщине свариваемых деталей.

I - патрубок; 2 – плита

Черт. II

Таблица 11

|

Наружный диаметр трубопровода, Дн . |

Исполнение |

h |

h1 |

dн |

S |

B |

S1 |

e |

d |

Масса, кг, не более опор исполнения |

Допускаемые нагрузки, кН |

||

|

Вертикальная Qy |

Осевая Pz при |

||||||||||||

|

Px=Pz |

Px=0,5Pz |

||||||||||||

|

57 |

AI |

100 |

169 |

45 |

3 |

100 |

10 |

65 |

14 |

1,2 |

1,0 |

1,5 |

2,0 |

|

А2 |

150 |

219 |

1,4 |

||||||||||

|

76 |

AI |

100 |

188 |

57 |

3 |

100 |

10 |

65 |

14 |

1,5 |

2,0 |

2,0 |

2,5 |

|

А2 |

150 |

238 |

1,8 |

||||||||||

|

89 |

AI |

100 |

219 |

76 |

3 |

120 |

10 |

85 |

14 |

2,2 |

2,5 |

4,0 |

5,0 |

|

А2 |

150 |

269 |

2,6 |

||||||||||

|

108 |

AI |

100 |

225 |

2,3 |

3,0 |

4,0 |

5,0 |

||||||

|

А2 |

150 |

275 |

2,6 |

||||||||||

|

133 |

AI |

100 |

277 |

108 |

4 |

135 |

12 |

105 |

18 |

4,2 |

6,0 |

8,0 |

10,0 |

|

А2 |

150 |

327 |

4,8 |

||||||||||

|

159 |

AI |

100 |

283 |

4,3 |

8,0 |

8,0 |

10,0 |

||||||

|

А2 |

150 |

333 |

4,9 |

||||||||||

|

219 |

AI |

100 |

356 |

159 |

6 |

180 |

14 |

140 |

18 |

10,3 |

20,0 |

20,0 |

25,0 |

|

А2 |

150 |

406 |

11,6 |

||||||||||

|

273 |

AI |

100 |

377 |

11,5 |

20,0 |

20,0 |

25,0 |

||||||

|

А2 |

150 |

427 |

12,8 |

||||||||||

|

325 |

AI |

100 |

463 |

219 |

6 |

250 |

16 |

200 |

26 |

20,1 |

25,0 |

25,0 |

30,0 |

|

А2 |

150 |

513 |

22,0 |

||||||||||

|

377 |

AI |

100 |

546 |

273 |

8 |

300 |

16 |

240 |

26 |

34,4 |

35,0 |

40 |

50 |

|

А2 |

150 |

596 |

37,4 |

||||||||||

|

426 |

AI |

100 |

569 |

35,9 |

35,0 |

40 |

50 |

||||||

|

А2 |

150 |

619 |

38,9 |

||||||||||

|

530 |

AI |

100 |

482 |

325 |

8 |

380 |

20 |

300 |

30 |

47,3 |

40 |

80 |

100 |

|

А2 |

150 |

532 |

50,9 |

||||||||||

|

630 |

AI |

100 |

595 |

426 |

10 |

450 |

25 |

370 |

39 |

86,8 |

70 |

120 |

140 |

|

А2 |

150 |

645 |

92,7 |

||||||||||

Примечание. Для опор с отверстиями в плите в обозначении исполнения после цифр добавляется "О".

Пример условного обозначения опор типа ТО исполнения AI из стали 20 для трубопровода Дн = 219 мм:

ОПОРА 219 - ТО - AI - 20 - ОСТ 36-146-88

то же с отверстиями в плите:

ОПОРА 219 - ТО - AI - 20 - ОСТ 36-146-88.

Опоры вертикальных трубопроводов - тип ВП

ХК - по наименьшей толщине свариваемых деталей, ведать сплошным швом.

I - корпус штампованный или сварной; 2 - .накладка

Черт. 12

Таблица 12

Размеры, мм

|

Наружный диаметр трубопровода, Дн . |

Исполнение |

l |

B |

h |

S |

BI |

H |

Масса** кг, не более |

Допускаемая нагрузка, кН |

|

57 |

AI |

100 |

40 |

100 |

3 |

- |

- |

0,4 |

3,0 |

|

А2 |

150 |

0,6 |

|||||||

|

108 |

AI |

100 |

80 |

150 |

4 |

- |

- |

0,9 |

15 |

|

Б1* |

100 |

190 |

1,7 |

||||||

|

А2 |

250 |

- |

- |

2,2 |

|||||

|

Б2* |

100 |

190 |

3,0 |

||||||

|

273 |

AI |

150. |

200 |

200 |

6 |

- |

- |

3,4 |

40 |

|

Б1 |

240 |

250 |

7,1 |

||||||

|

А2 |

300 |

- |

- |

6,6 |

|||||

|

Б2 |

240 |

250 |

10,3 |

||||||

|

530 |

AI |

200 |

300 |

8 |

- |

- |

7,4 |

100 |

|

|

Б1 |

240 |

400 |

14,0 |

||||||

|

А2 |

350 |

- |

- |

12,6 |

|||||

|

Б2 |

240 |

400 |

19,2 |

||||||

|

1220 |

AI |

300 |

400 |

10 |

- |

- |

16,2 |

160 |

|

|

Б1 |

250 |

500 |

27,0 |

||||||

|

1420 |

А2 |

450 |

- |

- |

18,8 |

||||

|

Б2 |

250 |

500 |

29,7 |

*Исполнение только для Дн = 219 мм

**Значения массы опор со сварными корпусами на 2% выше указанных в таблице.

Пример условного обозначения опоры типа ВП исполнения Б2 из стали 09Г2С для трубопровода Дн = 325 мм:

ОПОРА 325-ВП-Б2-О9Г2С-ОСТ 36-146-88;

то же со сварным корпусом:

ОПОРА 325-ВП-БС2-09Г2С-ОСТ 36-146-68.

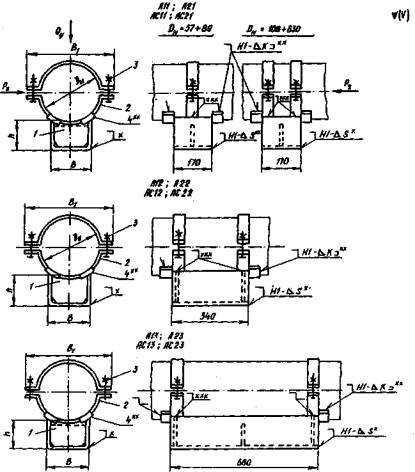

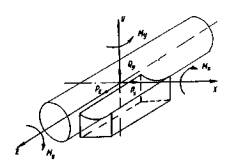

Опоры катковые направляющие - тип КН

Сварные монтажные швы по ГОСТ 5264-80

х Величина К - по наименьшей толщине свариваемых деталей, варить сплошным швом.

1 - опоры соответственно типов КП тех же исполнений (черт. 3, 4 табл. 4) и КХ тех же цифровых исполнений (черт. 5, табл. 5) 3 - каток из блока типа БлОК по ГОСТ 14097-77: 4 -.катки с угольником из блока типа БлДК ГОСТ 14097-77; 5 - опорная плита из блока типа БлДК по ГОСТ 14097-77; 6 - опорная плита (черт.14, табл.14)

Черт. 13

Таблица 13

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

Исполнение |

В |

в |

Длина катка |

Масса, кг, не более |

Наружный диаметр трубопровода, |

Исполнение |

В |

в |

Длина катка |

Масса, кг, не более |

|

219 |

AII |

200 |

320 |

300 |

17,5 |

325 |

AII |

200 |

320 |

300 |

18,1 |

|

XII |

27,1 |

XII |

31,1 |

||||||||

|

AI2 |

320 |

39,9 |

AI2 |

320 |

40,7 |

||||||

|

AI3 |

62,5 |

AI3 |

64,3 |

||||||||

|

Б12 |

40,8 |

Б12 |

41,7 |

||||||||

|

Б13 |

63,4 |

Б13 |

65,3 |

||||||||

|

X12 |

49,5 |

X12 |

53,7 |

||||||||

|

X13 |

72,1 |

X13 |

77,3 |

||||||||

|

273 |

AII |

300 |

17,4 |

377 |

AII |

300 |

18,1 |

||||

|

XII |

28,8 |

XII |

32,9 |

||||||||

|

AI2 |

320 |

40,9 |

AI2 |

320 |

40,5 |

||||||

|

AI3 |

64,8 |

AI3 |

64,0 |

||||||||

|

Б12 |

41,9 |

Б12 |

41,5 |

||||||||

|

Б13 |

65,8 |

Б13 |

65,0 |

||||||||

|

XI2 |

52,3 |

XI2 |

55,3 |

||||||||

|

XI3 |

76,2 |

XI3 |

78,3 |

||||||||

|

426 |

АII |

300 |

19,5 |

630 |

АII |

300 |

420 |

400 |

26,8 |

||

|

XII |

35,9 |

XII |

59,6 |

||||||||

|

AI2 |

320 |

43,6 |

AI2 |

420 |

59,8 |

||||||

|

AI3 |

69,3 |

AI3 |

91,2 |

||||||||

|

Б12 |

45,0 |

Б12 |

61,5 |

||||||||

|

Б13 |

71,2 |

Б13 |

93,9 |

||||||||

|

X12 |

60,0 |

X12 |

92,6 |

||||||||

|

X13 |

86,2 |

X13 |

124,0 |

||||||||

|

530 |

AII |

300 |

420 |

400 |

27,0 |

820 |

A12 |

63,5 |

|||

|

XII |

55,2 |

А13 |

97,9 |

||||||||

|

AI2 |

420 |

60,2 |

БI2 |

67,0 |

|||||||

|

AI3 |

91,9 |

БI3 |

101,4 |

||||||||

|

Б12 |

61,5 |

1020 |

А12 |

500 |

620 |

620 |

95,0 |

||||

|

Б13 |

94,6 |

А13 |

146,4 |

||||||||

|

X12 |

88,4 |

Б12 |

104,0 |

||||||||

|

X13 |

120,1 |

Б13 |

156,3 |

||||||||

|

1220 |

AI2 |

500 |

620 |

620 |

94,5 |

1420 |

AI2 |

500 |

620 |

620 |

100,0 |

|

AI3 |

145,2 |

AI3 |

155,0 |

||||||||

|

Б12 |

104,1 |

Б12 |

112,0 |

||||||||

|

Б13 |

154,8 |

Б13 |

167,0 |

Допускаемая вертикальная нагрузка Qy 1,5 кН на I см контакта каждого катка с опорной плитой.

Пример условного обозначения опоры типа КН дополнения Б13 из стали ВСтЗпс для трубопровода Дн = 219мм:

ОПОРА 219-КН-Б13-ВСтЗпс-ОСТ 36-146-88.

Опорная плита

Черт. 14

Таблица 14

|

Наружный диаметр трубопровода, Дн |

Пополнение опоры типа КН |

в |

А |

L, |

АI |

Масса, кг, не более |

|

219-426 |

AII |

320 |

258 |

200 |

150 |

5,5 |

|

XII |

||||||

|

AI3 |

700 |

660 |

20,2 |

|||

|

Б13 |

||||||

|

XI3 |

||||||

|

530, 630, 820 |

AII |

420 |

358 |

200 |

150 |

7,1 |

|

XII |

||||||

|

AI3 |

700 |

660 |

25,6 |

|||

|

Б13 |

||||||

|

XI3 |

||||||

|

1020-1420 |

AI3 |

620 |

558 |

700 |

660 |

38,5 |

|

Б13 |

Полухомут

Размеры, мм

|

Наружный диаметр трубопровода, Дн; |

m |

S |

BI |

M |

d |

f |

Длина развертки |

Масса, кг, не более |

|

18 |

30 |

4 |

85 |

55 |

14 |

3 |

80 |

0,08 |

|

25 |

91 |

61 |

87 |

0,09 |

||||

|

32 |

98 |

68 |

106 |

0,11 |

||||

|

38 |

104 |

74 |

116 |

0,12 |

||||

|

45 |

112 |

82 |

128 |

0,13 |

||||

|

57 |

40 |

6 |

142 |

102 |

4 |

161 |

0,33 |

|

|

76 |

160 |

120 |

190 |

0,39 |

||||

|

89 |

179 |

139 |

6 |

212 |

0,44 |

|||

|

108 |

50 |

8 |

200 |

160 |

18 |

241 |

0,83 |

|

|

133 |

250 |

200 |

8 |

301 |

1,04 |

|||

|

159 |

275 |

225 |

345 |

1,19 |

||||

|

219 |

60 |

10 |

365 |

305 |

23 |

10 |

464 |

2,40 |

|

273 |

420 |

360 |

549 |

2,84 |

||||

|

325 |

470 |

410 |

628 |

3,25 |

||||

|

377 |

525 |

465 |

713 |

3,69 |

||||

|

426 |

575 |

515 |

790 |

4,09 |

||||

|

530 |

70 |

12 |

705 |

635 |

27 |

12 |

974 |

7,06 |

|

630 |

805 |

735 |

1131 |

8,20 |

Упор

Размеры, мм

|

Наружный диаметр трубопровода, Дн |

R |

l |

S |

L |

Длина развертки |

Масса, кг, не более |

|

18 |

9 |

11 |

6 |

30 |

12 |

0,02 |

|

25 |

13 |

11 |

||||

|

32 |

16 |

19 |

20 |

0,04 |

||

|

38 |

19 |

|||||

|

45 |

23 |

24 |

25 |

0,05 |

||

|

57 |

29 |

33 |

8 |

40 |

35 |

0,10 |

|

76 |

38 |

33 |

35 |

|||

|

89 |

45 |

34 |

35 |

|||

|

108 |

54 |

48 |

50 |

0,14 |

||

|

133 |

66 |

71 |

10 |

75 |

0,26 |

|

|

159 |

80 |

72 |

75 |

|||

|

219 |

110 |

97 |

12 |

50 |

100 |

0,52 |

|

273 |

136 |

98 |

||||

|

325 |

162 |

98 |

||||

|

377 |

188 |

99 |

60 |

0,62 |

||

|

426 |

213 |

99 |

14 |

120 |

1,45 |

|

|

530 |

265 |

99 |

|

|||

|

630 |

315 |

100 |

3.2. Вид климатического исполнения по ГОСТ 15150-69 устанавливается в рабочих чертежах и заказе изделий.

3.3. Качество и свойства материала и полуфабрикатов для изготовления опор должны быть подтверждены сертификатами заводов - изготовителей этих материалов и полуфабрикатов.

3.4. При отсутствии сертификатов применение материалов и полуфабрикатов допускается после проведения испытаний, подтверждающих их соответствие требованиям нормативно-технической документации на материалы и полуфабрикаты.

3.5. Детали опор должны изготовляться из листового, полосового и круглого проката по ГОСТ 16523-70, ГОСТ 14637-79, ГОСТ 19903-74, ГОСТ 1577-81, ГОСТ 17066-80, ГОСТ 19282-73, ГОСТ 19281-73, ГОСТ 5520-79, ГОСТ 103-76, ГОСТ 2590-71, труб - по ГОСТ 8731-87 (группа В), ГОСТ 8732-78, ГОСТ 550-75, ГОСТ 10704-76, ГОСТ 10705-80 (группа В), швеллеров - по ГОСТ 8240-72, уголков - по ГОСТ 8510-86.

3.5.1. Марка стали для деталей опор должна соответствовать табл. 17 и 18.

Таблица 17

Материал опор

|

Марка стали |

Категория стали |

ГОСТ или ТУ |

Допустимая минимальная расчетная температура, °С** |

|

ВСт3кп (с толщиной до 4 мм) |

2* |

- 30 |

|

|

ВСтЗпс |

4,5,6 |

- 40 |

|

|

20 |

- |

||

|

10Г2 |

- |

- 60 |

|

|

09Г2С |

9,15 |

- 70 |

*Кроме опор для трубопроводов 1-3 категорий пo CH 527-80.

**Минимальная расчетная температура равна средней температуре воздуха наиболее холодной пятидневки согласно СНиП 2.01.01-82.

Материал крепежных деталей

|

Марка стали |

ГОСТ |

Допустимая минимальная расчетная температура, °С |

|

20 |

- 40 |

|

|

35 |

||

|

35Х, 40Х |

- 50 |

|

|

20ХНЗА |

- 70 |

3.5.2. Допускается изготовлять опоры из листового проката или труб по другим стандартам или техническим условиям, если установленные в них требования не ниже, чем в перечисленных нормативных документах.

3.5.3. Для изготовления подушек, накладок и упоров следует применять ту же марку стали, из которой изготовлен трубопровод.

3.6. Для сварки опор следует применять сварочные материалы в соответствии со СНиП II-23-81.

3.7. Сварные швы должны выполняться высокопроизводительным механизированным способом сварки без применения подкладок, подушек и подварочного шва. Допускается применение ручной дуговой сварки. При этом детали следует варить усиленным швом с катетом, равным 1,2 К.

3.7.1. Типы и размеры сварных швов следует принимать по ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 14771-76, ГОСТ 5264-80 и ГОСТ 11534-75.

3.8. Качество сварных швов должно соответствовать СНиП III-I8-75.

3.9. Замена штампованных или гнутых корпусов на сварные допускается при изготовлении опор мелкими партиями или по согласованию о потребителем.

3.10. Резьба на деталях должна соответствовать ГОСТ 24705-81. Допуски на резьбу по грубому классу: для болтов 8δ , гаек - 7Н по ГОСТ 16093-81. Выход резьбы, сбег, недорезы, проточки и фаски - по ГОСТ 10549-80.

3.11. Крепежные детали должны соответствовать: болты ГОСТ 7798-70, гайки - ГОСТ 13466-77. Класс прочности болтов не ниже 4.6, гаек - 4 по ГОСТ 1759-70.

3.12.

Предельные отклонения размеров по ГОСТ

25346-82: Н 14, h 14, ![]() .

.

3.13. Отклонение от перпендикулярности δ стенок опор относительно основания (или опорной плиты) должно быть не более I мм на 100 мм высоты - черт. 17.

3.14. Отклонение от перпендикулярности δ плоскости А относительно плоскости Б в корпусах опор типов КП, КХ должно быть не более I мм на 100 мм длины ребра - черт. 18.

|

|

|

3.15. На деталях опор прямоугольной формы, изготовленных из листа или полосовой стали, отклонение от перпендикулярности короткой стороны относительно длинной должно быть не более 1,5 мм.

3.16. Для деталей опор, изготовленных штамповкой или вырубкой, допускаются следующие отклонения геометрической формы и размеров:

утяжка по контуру I не более 0,3 S - черт. 19;

угол скоса продольных кромок α не более 3° независимо от S - черт. 20;

угол скоса кромок ее по периметру отверстий не более 3° - черт. 21;

|

|

|

|

Черт. 19 Черт. 20 Черт. 21

отклонение от плоскостности поверхностей не более I мм на 100 мм длины.

3.17. Исполнения опор типов КП, КХ, ВП, КН с подушками или накладками изготовляются по согласованию между изготовителем и потребителем.

3.18. Опоры типов КП и КХ с вырезом для спутника изготовляются по требованию потребителя.

3.19. Отверстия в опорной плите опор типов ТО и ТР исполнений AI, A2 следует выполнять по требованию потребителя.

3.20. Допускается изготовление подушек, накладок и упоров из обрезков труб.

3.21. Острые кромки деталей опор должны быть притуплены.

3.22. Поверхность деталей опор должна быть без трещин, задиров, раковин, пузырей и накатов. Сварные швы должны быть зачищены от грязи, окалины, шлака и брызг раскаленного металла.

3.23. Защита опор от коррозии должна выполняться в соответствии со СНиП 2.03.11-85, ГОСТ 9.401-79 и указываться в рабочих чертежах и заказе деталей.

3.24. Резьбовые части деталей опор, а также места маркировки должны защищаться от коррозии смазкой ПВК по ГОСТ 19537-83 или другой смазкой равноценного качества.

4. Комплектность

4.1. Опоры должны поставляться комплектно согласно рабочим чертежам, разработанным в установленном порядке.

4.2. Сборочные единицы и детали опор, входящие в состав комплекта поставки, должны соответствовать табл. 19.

4.3. Упоры поставляются в комплекте по согласованию потребителя с изготовителем.

Таблица 19

|

Тип опоры |

Исполнение |

Количество сборочных единиц и деталей в комплекте, шт. |

|||||

|

Корпус* |

Подушка (накладная) |

Полухомут, хомут для типа ХБ |

Болт |

Гайка |

Блок катковой** |

||

|

ТП, ТР, ТО, ТШ |

Все |

I |

- |

- |

- |

- |

- |

|

ТХ |

AC00; ACI0 |

I |

- |

2 |

2 |

2 |

- |

|

AII; A2I; ACII; AC2I |

I |

- |

2 |

2 |

2 |

- |

|

|

AI2; А22; ACI2; АС22; Б12; Б22; БС12; БС22 |

I |

- |

4 |

4 |

4 |

- |

|

|

КП |

AII; A21; AI2; А22: AI3; А23; ACII; AC2I; ACI2; AC22; AСl3; AC23 |

I |

- |

- |

- |

- |

- |

|

КХ |

Б12; Б22; Б13; Б23; БС12; БС22; БС13; БС23 |

- |

2 |

- |

- |

- |

- |

|

AII; A2I; ACI; AC2I (Дн = 57-89) |

I |

- |

2 |

2 |

2 |

- |

|

|

все остальные исполнения |

I |

- |

4 |

4 |

4 |

- |

|

|

УП |

А |

I |

- |

- |

- |

- |

- |

|

Б |

I |

2 |

- |

- |

- |

- |

|

|

ХБ |

А; Б |

-. |

- |

I |

- |

4 |

- |

|

В; Г |

- |

- |

I |

- |

2 |