ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТНО-КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

ОАО ПКТИпромстрой

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА ЭЛЕКТРООБОГРЕВ ПРОВОЛОЧНЫМИ

И ПЛАСТИНЧАТЫМИ НАГРЕВАТЕЛЯМИ

МОНОЛИТНЫХ КОНСТРУКЦИЙ

Введено в действие Распоряжением Управления развития Генплана

№ 6 от 07.04.98

Москва - 1997

АННОТАЦИЯ

Технологическая карта на электрообогрев монолитных конструкций проволочными и пластинчатыми нагревателями в металлической опалубке разработана ОАО ПКТИпромстрой в соответствии с протоколом семинара-совещания «Современные технологии зимнего бетонирования», утвержденным первым заместителем премьера Правительства Москвы В.И. Ресиным и техническим заданием на разработку комплекта технологических карт на производство монолитных бетонных работ при отрицательных температурах воздуха, выданным Управлением развития генплана г. Москвы.

Карта содержит организационно-технологические и технические решения по электрообогреву монолитных конструкций проволочными и пластинчатыми нагревателями в металлической опалубке, реализация которых при производстве бетонных (железобетонных) работ при отрицательных температурах воздуха должна способствовать ускорению работ, снижению затрат труда и повышению качества возводимых конструкций в зимних условиях.

В технологической карте приведены область применения, организация и технология выполнения работ, требования к качеству и приемке работ, калькуляция затрат труда, график производства работ, потребность в материально-технических ресурсах, решения по технике безопасности и технико-экономические показатели. Исходные данные и конструктивные решения, применительно к которым разработана карта, приняты с учетом требований СНиП, а также условий и особенностей, характерных для строительства в г. Москве.

Технологическая карта предназначена для инженерно-технических работников строительных и проектных организаций, а также производителей работ, мастеров и бригадиров, связанных с производством бетонных (железобетонных) работ.

Технологическую карту разработали:

Ю.А. Ярымов - гл. инженер проекта, руководитель работы, А.Д. Мягков, к.т.н. - ответственный исполнитель от ЦНИИОМТП, И.Ю. Томова, А.И. Творогов к.т.н., В.Н. Холопов, Т.А. Григорьева, Л.В. Ларионова, И.Б. Орловская, Е.С. Нечаева - исполнители.

В.В. Шахпаронов, к.т.н. - научно-методическое руководство и редактирование.

С.Ю. Едличка, к.т.н. - общее руководство разработкой комплекта технологических карт.

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Сущность электрообогрева монолитных конструкций проволочными и пластинчатыми нагревателями, установленными в металлической опалубке, заключается в передаче выделенного тепла от греющих поверхностей опалубки к прогреваемому бетону. Распределение тепла в самом бетоне конструкции происходит путем его теплопроводности.

1.2. Областью применения электрообогрева монолитных конструкций проволочными и пластинчатыми нагревателями (далее по тексту электрообогрев конструкций) в соответствии со СНиП 3.03.01-87 «Несущие и ограждающие конструкции» являются фундаменты под конструкции зданий и оборудование, массивные стены и т.п. с модулем поверхности Мп = 3 - 6*; колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия с модулем поверхности Мп = 6 - 10; полы, перегородки, плиты перекрытий, тонкостенные конструкции с модулем поверхности Мп = 10 - 20, бетонирование которых может производиться при температуре воздуха до -40 °С.

* Модуль поверхности бетонируемой конструкции определяется отношением суммы площадей охлаждаемых поверхностей конструкций к ее объему и имеет размерность «М-1».

1.3. В технологической карте приводятся:

схемы устройства и подключения проволочных и пластинчатых нагревателей;

указания по подготовке конструкций к бетонированию и требования к готовности предшествующих работ и строительных конструкций;

конструктивные решения опалубки, оборудованной проволочными и пластинчатыми нагревателями;

схема организации рабочей зоны на время производства работ;

методы и последовательность производства работ, описание процесса электрообогрева конструкций;

расчет электрических параметров проволочных и пластинчатых нагревателей в зависимости от температуры наружного воздуха;

профессиональный и численно-квалификационный состав рабочих;

график выполнения работы и калькуляция трудовых затрат;

указания по контролю качества и приемке работ;

решения по технике безопасности;

потребность в необходимых материально-технических ресурсах, электротехническом оборудовании и эксплуатационных материалах;

рекомендации по энергосбережению;

технико-экономические показатели.

1.4. Расчет электрических параметров, численно-квалификационный состав рабочих, график работы и калькуляция трудовых затрат, а также потребность в необходимых ресурсах произведены применительно к электрообогреву 6-ти железобетонных балок сечением 400 ´ 400 мм, длиной 6 м с общим объемом бетона ~ 6 м3 (рис. 2).

1.5. Расчет электрических параметров электрообогрева произведен исходя из температуры наружного воздуха -20 °С и достижения прочности монолитных конструкций к концу электротермической обработки не менее 70 % от проектной при температуре изотермического выдерживания 65 °С. Конструкция опалубки - металлическая, утепленная минераловатной плитой толщиной 50 мм с защитной крышкой из фанеры толщиной 3 мм. Гидроизоляция открытых поверхностей - полиэтиленовая пленка, теплоизоляция - минераловатная плита толщиной 50 мм.

1.6. При привязке настоящей технологической карты к иным конструкциям и условиям строительства корректируются объемы работ, калькуляция трудовых затрат, потребность в материально-технических ресурсах и электрические параметры.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала работ по электрообогреву монолитных конструкций выполняют следующие подготовительные операции:

устанавливают опалубку, арматуру при необходимости предварительно очистив от мусора, снега и наледи;

на ровной площадке на расстоянии не более 25 м от участка электрообогрева конструкции, устанавливают комплектную трансформаторную подстанцию КТП ТО-80/86 или другие трансформаторы, используемые для этих целей;

подключают КТП ТО-80/86 к питающей сети и опробывают на холостом ходу;

устанавливают инвентарные секции шинопроводов (рис. 1);

устанавливают ограждение согласно схемы организации рабочей зоны, проводят сигнализацию и освещение рабочей зоны (рис. 2);

выводы нагревателей металлических щитов опалубки соединяют между собой и подсоединяют к секции шинопровода (рис. 3);

секции шинопровода подсоединяют к комплектной трансформаторной подстанции КТП ТО-80/86 кабелем марки КРПТ 3 ´ 25 согласно электрической схемы электрообогрева (рис. 4);

в соответствии с требованиями по технике безопасности рабочую зону оборудуют и проводят инструктаж;

устанавливают в зависимости от температуры наружного воздуха электрические параметры обогрева и в течении 2-х часов производят предварительный отогрев опалубки и арматуры путем подачи напряжения на нагреватели (табл. 1 и 1а).

2.2. После укладки бетонной смеси производят укрытие открытых поверхностей бетона гидроизоляцией (полиэтиленовая пленка) и теплоизоляцией (минераловатные маты толщиной 50 мм). Теплоизоляция сверху накрывается полиэтиленовой пленкой. Температура уложенного бетона принята 15 °С.

2.3. Перед подачей напряжения на электронагреватели проверяют правильность их установки и подключения, качество контактов, расположение температурных скважин (или установленных термодатчиков), правильность укладки утеплителя.

Подают напряжение на электронагреватели в соответствии с электрическими параметрами (табл. 1, 1а).

Набор прочности бетона при различных температурах его выдерживания определяется графиком (рис. 11).

Пример определения прочности бетона по графику приведен на рис. 12.

Электрические параметры электрообогрева проволочными нагревателями

Таблица 1

|

Напряжение питания, В |

Удельная мощность, Вт/м2 |

Сила тока, А на 3 щита |

||||

|

в период разогрева |

в период изотермического прогрева |

в период разогрева |

в период изотермич. прогрева |

в период разогрева |

в период изотермич. прогрева |

|

|

-5 |

65 |

55 |

310 |

240 |

8,6 |

7,7 |

|

-10 |

75 |

55 |

380 |

240 |

9,2 |

7,7 |

|

-15 |

85 |

65 |

475 |

310 |

10,0 |

8,6 |

|

-20 |

95 |

75 |

570 |

380 |

11,0 |

9,2 |

Электрические параметры электрообогрева пластинчатыми нагревателями

Таблица 1а

|

Напряжение питания, В |

Удельная мощность, Вт/м2 |

Сила тока, А на 3 щита |

||||

|

в период разогрева |

в период изотермического прогрева |

в период разогрева |

в период изотермич. прогрева |

в период разогрева |

в период изотермич. прогрева |

|

|

-5 |

65 |

55 |

310 |

250 |

8,6 |

8,2 |

|

-10 |

75 |

55 |

400 |

250 |

9,6 |

8,2 |

|

-15 |

85 |

65 |

560 |

310 |

12,0 |

8,6 |

|

-20 |

95 |

75 |

620 |

400 |

13,0 |

9,6 |

2.4. Каждые два часа в период изотермического прогрева техническими термометрами замеряют температуру бетона.

Разогрев бетонной смеси и изотермическая выдержка осуществляются нагревателями в соответствии с параметрами, приведенными в таблицах (1, 1а).

Остывание бетона происходит самопроизвольно после отключения нагревателей, однако демонтаж электрооборудования производят после окончания периода остывания на случай внезапного резкого понижения температуры окружающего воздуха.

Прогрев бетонной смеси ведется посредством греющей металлической опалубки, оборудованной проволочными или пластинчатыми нагревателями (рис. 5, 6, 7, 8, 9).

2.6. В период подъема температуры, на стадии изотермического прогрева, а также после каждого переключения напряжения необходимо следить за показаниями измерительных приборов, состоянием контактов и отпаек.

2.7. Скорость разогрева бетона регулируют повышением или понижением напряжения на низкой стороне трансформатора.

2.8. При увеличении или уменьшении температуры наружного воздуха относительно расчетной в процессе электрообогрева соответственно понижают или повышают напряжение на низкой стороне трансформатора.

2.9. Предварительный отогрев опалубки и арматуры в течении 2-х часов и разогрев бетонной смеси до 65 °С ведется на напряжении 95 В, изотермический прогрев конструкции ведется на напряжении 75 В в соответствии с электрической схемой (рис. 4).

2.10. Конструкция КТП ТО-80/86 позволяет использовать систему автоматики температурного контроля и регулирования режимов обогрева (блок-приставки к трансформаторам конструкции ЦНИИОМТП) с установкой термодатчиков (рис. 10).

2.11. Скорость остывания бетона по окончании тепловой обработки для конструкции с модулем поверхности Мп = 5 - 10 и Мп > 10 - соответственно не более 5 °С и 10 °С в час. Температуру наружного воздуха замеряют один - два раза в сутки, результаты замеров фиксируют в журнале.

2.12. Не реже двух раз в смену, а в первые три часа с начала обогрева бетона через каждый час, измеряют силу тока и напряжение питающей цепи. Визуально проверяют отсутствие искрения в местах электрических соединений.

2.13. Прочность бетона обычно проверяют по фактическому температурному режиму. Соблюдение графика температурного режима, приведенного в п. 2.5, позволяет получить заданную прочность бетона 70 % от R28. После распалубливания прочность бетона, имеющего положительную температуру, рекомендуется определять с помощью молотка конструкции НИИМосстроя, ультразвуковым способом или высверливанием и испытанием кернов.

2.14. Теплоизоляция и опалубка могут быть сняты не ранее того момента, когда температура бетона в наружных слоях конструкции достигает плюс 5 °С и не позже, чем слои остынут до 0 °С. Не допускается примерзание опалубки, гидро- и теплоизоляции к бетону.

2.15. Для предотвращения появления трещин в конструкциях перепад температур между открытой поверхностью бетона и наружным воздухом не должен превышать:

20 °С для монолитных конструкций с Мп < 5;

30 °С для монолитных конструкций с Мп > 5.

В случае невозможности соблюдения указанных условий поверхность бетона после распалубливания укрывают брезентом, толью, щитами и т.д.

2.16. Подготовку оснований и укладку бетонной смеси в конструкцию при отрицательных температурах воздуха производят с учетом следующих требований:

- снимать наледь с опалубки и арматуры с помощью пара или горячей воды не допускается;

- при температуре воздуха ниже -10 °С арматуру диаметром более 25 мм, арматуру прокатных профилей и крупные металлические закладные детали следует отогревать до положительной температуры;

- все выступающие закладные части и выпуски должны быть утеплены;

- укладку бетонной смеси следует производить непрерывно, без перевалок, средствами, обеспечивающими минимальное охлаждение смеси при ее подаче;

температура бетонной смеси, уложенной в опалубку, должна быть не ниже +5 °С.

2.17. Электрообогрев бетонной смеси с помощью проволочных или пластинчатых нагревателей выполняет звено из 3-х человек (табл. 2).

Распределение операций по исполнителям

Таблица 2

|

Состав звена по профессиям |

Кол-во чел. |

Перечень работ |

|

|

1 |

Электромонтер V р. |

1 |

Подсоединение КТП ТО-80/86 к питающей сети и к секциям шинопрвода, расстановка и коммутация щитов опалубки. |

|

2 |

Электромонтер III р. |

1 |

Расстановка шинопроводов, коммутация щитов опалубки |

|

3 |

Бетонщик III р. |

1 |

Установка ограждений, устройство гидро- и теплоизоляции |

2.18. Электрообогрев монолитных балок осуществляется в следующей последовательности:

- бетонщик III р. и электромонтер III р. устанавливают ограждение рабочей зоны;

- электромонтер V р. производит разделку концов жил кабеля, подсоединяет его к трансформаторной подстанции КТП ТО- 80/86;

- электромонтер III р. расставляет инвентарные секции шинопроводов, соединяет их между собой;

- электромонтер V р. подсоединяет секции шинопроводов к трансформаторной подстанции, производит заземление и опробывает работу на холостом ходу. После укладки бетонной смеси в опалубку бетонщик укрывает верхние поверхности конструкции гидро- и теплоизоляцией;

- электромонтеры V и III р. производят коммутацию щитов между собой и подключают их к секциям шинопровода. Подают напряжение на электронагреватели;

- электромонтер III р. осуществляет контроль электрообогрева бетонной смеси.

Рекомендации по энергосбережению.

В целях энергосбережения при электрообогреве монолитных конструкций проволочными и пластинчатыми нагревателями рекомендуется:

при определении средств и продолжительности транспортирования бетонной смеси не допускать возможности охлаждения ее более чем установлено технологическим расчетом, нарушения однородности и снижения заданной подвижности на месте укладки;

применять бетонные смеси более высокой относительной прочности при малой продолжительности прогрева (смеси с использованием портландцемента, быстротвердеющего портландцемента);

использовать химические добавки с целью сокращения продолжительности нагрева, улучшения электропроводности бетонных смесей и получения повышенной прочности, приобретаемой бетоном сразу после обогрева;

применять максимально допустимую температуру обогрева бетона, сокращать длительность обогрева за счет учета нарастания прочности бетона при остывании;

следить за качеством и плотностью соединений контактов;

не допускать намокания теплоизоляционных слоев;

надежно производить теплоизоляцию поверхности бетона и опалубки, подвергающихся охлаждению;

соблюдать режим электротермообработки.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Контроль качества электрообогрева проволочными или пластинчатыми нагревателями монолитной конструкции при отрицательных температурах воздуха производят в соответствии с требованиями СНиП 3.01.01-85* «Организация строительного производства», СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП III-4-80* «Техника безопасности в строительстве» и СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

3.2. Производственный контроль качества электрообогрева проволочными или пластинчатыми нагревателями осуществляют прорабы и мастера, с участием специалистов энергетических служб строительных организаций.

3.3. Производственный контроль включает входной контроль качества электротехнического оборудования, эксплуатационных материалов и бетонной смеси, операционный контроль качества отдельных производственных операций и приемочный контроль требуемого качества монолитной конструкции.

3.4. При входном контроле качества электротехнического оборудования, эксплуатационных материалов и бетонной смеси проверяют внешним осмотром их соответствие нормативным и проектным требованиям, а также наличие и содержание паспортов, сертификатов и других сопроводительных документов.

При операционном контроле проверяют соблюдение состава подготовительных операций, технологии наладки электрообогревающего оборудования и устройств, укладки бетона в опалубку бетонируемой конструкции в соответствии с требованиями СНиП, процесс электрообогрева, температуру, силу тока и напряжение в соответствии с расчетными данными.

При приемочном контроле проверяют качество монолитной конструкции в результате электрообогрева проволочными или пластичными нагревателями.

Скрытые работы, подлежащие освидетельствованию, оформляются по установленной форме.

Результаты операционного контроля фиксируют в журнале работ.

Основными документами при операционном контроле является настоящая технологическая карта и указанные в карте нормативные документы, перечни операций, контролируемых производителем работ (мастером), данные о составе, сроках и способах контроля, требуемые прочностные показатели монолитных балок в результате электрообогрева (табл. 3).

3.5. Контроль температуры прогреваемого бетона следует производить техническими термометрами (или дистанционно с помощью термодатчиков, устанавливаемых в скважину). Число точек измерения температуры устанавливают в среднем из расчета не менее одной точки на каждую балку перекрытия или 6 м длины конструкции.

Температуру бетона проверяют не реже чем через каждые два часа.

Не реже двух раз в смену, а в первые три часа с начала прогрева бетона через каждый час, измеряют силу тока и напряжение в питающей цепи. В местах соединения проводов не должно быть искрения.

3.6. Скорость подъема температуры при тепловой обработке бетона не выше 5 °С/ч:

скорость остывания бетона по окончании тепловой обработки для конструкций с модулем Мп = 5 - 10 - 5 °С/ч;

Мп > 10 - 10 °С/ч

3.7. Соблюдение графика, приведенного в п. 2.5., обеспечивает получение бетоном требуемой прочности 70 % R28.

Прочность прогретого бетона, имеющего положительную температуру, определяют с помощью молотка НИИ Мосстроя, ультразвуковым способом, либо высверливанием кернов и испытанием.

СОСТАВ И СОДЕРЖАНИЕ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ КАЧЕСТВА

Таблица 3

|

Прораб или мастер |

||||||||||

|

Операции, подлежащие контролю |

Операции при входном контроле |

Подготовительные операции |

Операции по укладке бетона в конструкцию балок и электрообогреву бетона |

Операции при приемочном контроле |

||||||

|

Состав контроля |

проверка исправности пластинчатых или проволочных нагревателей в щитах опалубки |

проверка изоляции проводов и работоспособности коммутационной аппаратуры, трансформаторов и др. электрооборудования, используемого в работе |

устройство защитного ограждения и световой сигнализации |

установка и монтаж электрооборудования, греющей опалубки |

очистка опалубки, арматуры от снега, наледи, утепление конструкции |

укладка бетона в конструкцию |

контроль величины силы тока и напряжения питающей цепи |

контроль температуры бетона |

контроль прочности бетона |

соответствие готовых балок требованиям проекта |

|

Методы контроля |

визуально-инструментальная проверка |

визуально-инструментальная проверка |

визуальная и по приборам |

визуально-инструментальная |

||||||

|

Время контроля |

до укладки бетона в опалубку |

во время укладки бетона и электрообогрева |

после электрообогрева |

|||||||

|

Кто привлекается к контролю |

энергетик строительной организации |

мастер, прораб |

электромонтеры и лаборатория |

лаборатория |

||||||

4. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

Калькуляция затрат труда составлена на электрообогрев шести монолитных балок с общим объемом бетона 6 м3 с помощью металлической опалубки с проволочными и пластинчатыми нагревателями.

Таблица 4

|

Обоснование |

Наименование работ |

Ед. изм. |

Объем работ |

Норма времени, чел.-час |

Затраты труда чел.-час |

Состав звена |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

ЕНиР 1987 § Е23-6-2 п. 35 |

Установка трансформаторной подстанции в зоне электрообогрева |

шт. |

1 |

2,5 |

2,5 |

Электромонтеры V р. - 1 чел. III р. -1 чел. |

|

Опытные данные ЦНИИОМТП |

Установка защитного ограждения, плакатов по техн. безопасн., сигнальных лампочек |

м2 |

72 |

0,1 |

7,2 |

Бетонщик III р. - 1 чел. Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е 1-19 п. 2 «а» |

Переноска и установка на место инвентарных секций шинопровода при массе секций 10 кг. |

т |

0,08 |

1,2 |

0,1 |

Электромонтер III р. - 1 чел. |

|

ЕНиР § Е-23-6-16 п. 3 |

Электромонтажные работы по соединению щитов опалубки, шинопроводов и т.д. |

100 концов |

1,36 |

7,5 |

10,2 |

Электромонтер V р. - 1 чел. |

|

ЕНиР 1987 § Е23-4-14 табл. 3 п. 2 |

Проверка состояния изоляции кабеля |

1 кабель |

2 |

0,24 |

0,48 |

Электромонтер V р. - 1 чел. |

|

Тарифно-квалификационный справочник |

Предварительный отогрев арматуры и опалубки |

час |

2 |

1 |

2 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 10 |

Гидро- и теплоизоляции открытых поверхностей |

100 м2 |

0,45 |

0,21 |

0,1 |

Бетонщик III р. - 1 чел. |

|

Тарифно-квалификационный справочник |

Электрообогрев бетонной смеси |

час |

24 |

1 |

24 |

Электромонтер III р. - 1 чел. |

|

ЕНиР 1987 § Е4-1-54 п. 12 |

Снятие гидро- и, теплоизоляции |

100 м2 |

0,45 |

0,22 |

0,1 |

Бетонщик III р. - 1 чел. |

|

ЕНиР 1987 § Е23-6-16 п. 3 |

Электромонтажные работы по отсоединению щитов опалубки, шинопроводов, трансформаторной подстанции |

100 концов |

1,36 |

7,5 |

10,2 |

Электромонтер V р. - 1 чел. III р. - 1 чел. |

6. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

Таблица 5

|

№№ п/п |

Наименование |

Марка (ГОСТ, ТУ) |

Ед. изм. |

Кол-во |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Комплектная трансформаторная подстанция |

КТП ТО-80/86 |

шт. |

1 |

Мощность - 80 кВт Макс. ток - 490 А Напряжение - 55, 65, 75, 85, 95 В |

|

2 |

Утепленные щиты опалубки, оборудованные проволочными или пластинчатыми э/нагреват. |

|

шт. |

48 |

Размер щита 400 ´ 1500 мм кол-во э/нагреват. в щите 3 шт. |

|

3 |

Кабель |

КРПТ 3 ´ 25 ´ 1 ´ 16 |

м |

25 |

|

|

КРПТ 3 ´ 50 |

м |

50 |

|||

|

КРПТ 1 ´ 4 |

м |

100 |

|||

|

4 |

Провод |

ПВ сеч. 2,5 мм2 |

м |

100 |

|

|

5 |

Инвентарное сетчатое ограждение |

м2 |

60 |

h = 1,2 м |

|

|

6 |

Инвентарные секции шинопроводов |

|

шт. |

8 |

Длина секции 1,5 м Масса 10 кг |

|

7 |

Диэлектрические |

|

|

|

|

|

перчатки |

пара |

2 |

|||

|

галоши |

пара |

2 |

|||

|

коврик |

шт. |

1 |

|||

|

8 |

Противопожарный щит |

|

шт. |

1 |

С углекислотным огнетушителем |

|

9 |

Минеральная вата d = 50 мм |

Марка-50 |

м2 |

15 |

1150-1000.1000.50 |

|

10 |

Прожектор |

|

шт. |

2 |

Мощность 1000 Вт |

|

11 |

Токоизмерительные клещи |

Ц-91 |

шт. |

1 |

|

|

12 |

Изоляционная лента |

- |

кг |

0,5 |

|

|

13 |

Ртутные термометры |

|

шт. |

6 |

Предел измерения t = 140 °C |

|

14 |

Полиэтиленовая пленка Тс 0,1 ´ 1400 |

м2 |

30 |

Толщина d = 0,1 мм ширина В = 1,4 м |

|

|

15 |

Сигнальные лампочки |

|

шт. |

4 |

На напряжение 42 В |

7. РЕШЕНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

7.1. При производстве работ по электрообогреву монолитных конструкций проволочными и пластинчатыми нагревателями в металлической опалубке и применением силового питающего электрооборудования помимо требований общих правил безопасного производства работ согласно СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования, СНиП III-4-80* «Техника безопасности в строительстве» следует руководствоваться «Правилами технической эксплуатации и безопасности электроустановок промышленных предприятий».

7.2. Электробезопасность на строительной площадке, участках производства работ и рабочих местах необходимо обеспечивать в соответствии с требованиями СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования». Лица, занятые на строительно-монтажных работах, должны быть обучены безопасным способам ведения работ, а также уметь оказать первую доврачебную помощь при электротравме.

7.3. В строительно-монтажной организации должен быть назначен инженерно-технический работник, ответственный за безопасную эксплуатацию электрооборудования и устройств, имеющий квалификационную группу по технике безопасности не ниже IV.

7.4. При устройстве электрических сетей следует предусматривать возможность отключения всех электроустановок в пределах отдельных участков и объектов производства работ.

7.5. Работы, связанные с присоединением (отсоединением) проводов, должны выполняться специалистами по электротехнике, имеющими соответствующую квалификационную группу по технике безопасности.

7.6. В течение всего периода эксплуатации электроустановок на строительных площадках должны быть установлены знаки безопасности в соответствии с ГОСТом 12.4.026.76*.

7.7. Технический персонал, проводящий электрообогрев, должен пройти обучение и проверку знаний квалификационной комиссией по технике безопасности с получением соответствующих удостоверений. Дежурные электромонтеры должны иметь квалификационную группу не ниже III.

7.8. Рабочие, занятые на электрообогреве бетона, должны быть снабжены резиновыми сапогами или диэлектрическими галошами, а электромонтеры, кроме того, резиновыми перчатками. Подключение нагревательных проводов, замеры температуры бетона техническими термометрами необходимо производить при отключенном напряжении.

7.9. Зона, где производится электрообогрев бетона, должна быть ограждена, на видном месте помещены предупредительные плакаты, правила по технике безопасности, противопожарные средства. В ночное время ограждение зоны должно быть освещено, для чего на нем устанавливаются красные лампочки, автоматически загорающиеся при подаче напряжения в линии обогрева.

7.10. Все металлические токоведущие части электрооборудования и арматуру следует надежно заземлить, присоединив к ним нулевой провод питающего кабеля. При использовании защитного контура заземления перед включением напряжения необходимо проверить сопротивление контура, которое должно быть не более 4 Ом.

Около трансформаторов, рубильников и распределительных щитков должна быть установлены настилы, покрытые резиновыми ковриками.

7.11 Проверку сопротивления изоляции проводов с помощью мегомметра производит персонал, квалификационная группа по технике безопасности которого не ниже III.

Концы проводов, которые могут оказаться под напряжением, необходимо изолировать или оградить.

Участок электрообогрева бетона должен постоянно находиться под надзором дежурного электрика.

7.12. Запрещается:

доступ посторонних лиц в зону производства работ;

использовать в качестве заземления водопроводную сеть;

производить работы в сырую погоду и при сильном снегопаде;

размещать легковоспламеняющиеся материалы вблизи прогреваемых конструкций;

заливать водой очаг пожара до отключения напряжения на участках электротермообработки.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

№№ п/п |

Показатели |

Ед. изм. |

Нагреватели проволочные |

Нагреватели пластинчатые |

|

1 |

Затраты труда |

ч.час |

54,68 |

54,68 |

|

в т.ч. на 1 м3 бетона: |

||||

|

9,1 |

9,1 |

|||

|

2 |

Расход электроэнергии |

кВт.ч |

355,2 |

398,4 |

|

в т.ч. на 1 м3 бетона: |

||||

|

59,19 |

66,4 |

|||

|

в т.ч. на обогрев опалубки и арматуры |

-²- |

33,44 |

39,52 |

|

|

в т.ч. на 1 м3 бетона: |

||||

|

5,57 |

6,58 |

|||

|

на разогрев бетона |

-²- |

167,2 |

197,6 |

|

|

в т.ч. на 1 м3 бетона: |

||||

|

27,86 |

32,93 |

|||

|

на изотермическое выдерживание |

-²- |

154,56 |

161,28 |

|

|

в т.ч. на 1 м3 бетона: |

||||

|

25,76 |

26,88 |

|||

|

3 |

Время разогрева |

час |

10 |

10 |

|

4 |

Скорость разогрева |

°С/ч |

5 |

5 |

|

5 |

Продолжительность изотермического выдерживания |

час |

14 |

14 |

|

6 |

Время остывания |

час |

36 |

36 |

|

7 |

Скорость остывания |

°С/ч |

» 1,5 |

» 1,5 |

|

8 |

Полный цикл термической обработки |

час |

60 |

60 |

|

9 |

Нормативная прочность к концу цикла |

% R28 |

70 |

70 |

Рис. 1. Инвентарная секция шинопроводов (крайняя секция):

1 - разъем; 2 - деревянная стойка; 3 - болты; 4 - токопроводы (полоса 3 ´ 40 мм)

Рис. 2. Схема организации рабочей зоны электрообогрева

1 - инвентарная 3-хфазная секция шинопроводов; 2 - обогреваемые балки перекрытия в металлической опалубке; 3 - трансформаторная подстанция КТП ТО-80/86; 4 - прожектор; 5 - диэлектрический коврик; 6 - инвентарное ограждение; 7 - сигнальная лампочка красного цвета; 8 - температурная скважина

Рис. 3. Принципиальная схема электрообогрева монолитной балки греющей опалубкой с пластинчатыми или проволочными нагревателями

1 - монолитная железобетонная балка; 2 - металлическая утепленная опалубка; 3 - перемычка из провода ПВ сеч. 2,5 мм; 4 - провод для подключения нагревателя КРПТ 1 ´ 4 мм; 5 - гидро-теплоизоляция - 50 мм, с закрытием фанерой - 3 мм; 6 - температурная скважина Æ 20 мм h = 150 - 200 мм

Рис. 4. Электрическая схема электрообогрева балок перекрытия греющей опалубкой с пластинчатыми или проволочными нагревателями

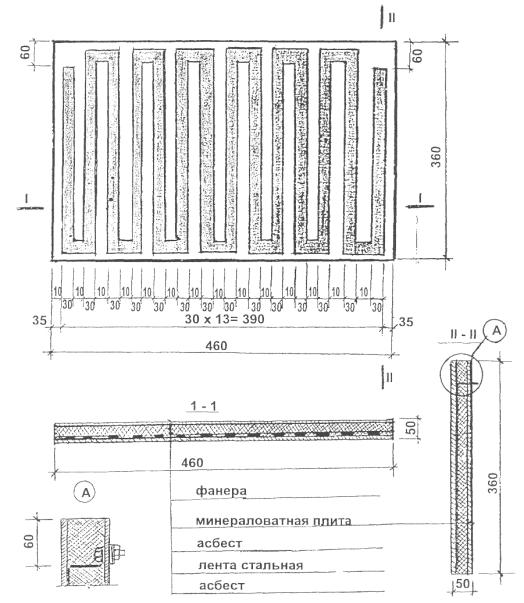

Рис. 5. Расстановка нагревателей на стальных щитах опалубки

Рис. 6. Секция пластинчатого электронагревателя:

1 - пластинчатый нагреватель; 2 - зигзаг из стальной ленты сеч. 10 ´ 0,2 мм; 3 - асбестовый лист 500 ´ 400 ´ 8 - 2 шт.; 4 - минераловатная плита d = 50 мм (500 ´ 400); 5 - фанера - 3 мм (500 ´ 400); 6 - болтовой контакт

Рис. 7. Пластинчатые нагреватели для обогрева монолитных конструкций в металлической опалубке

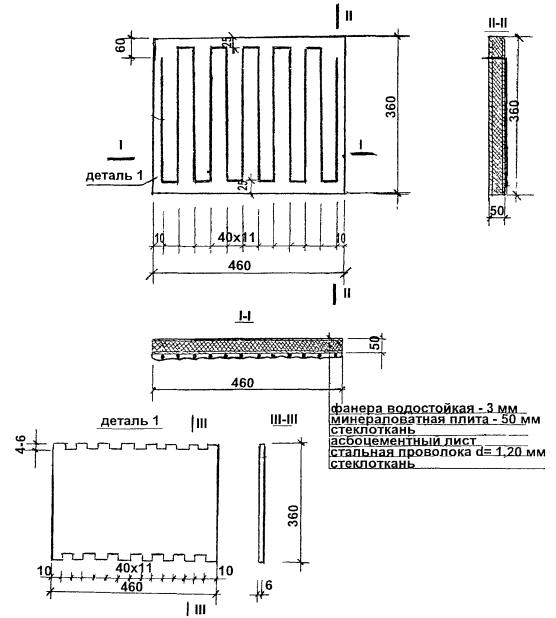

Рис. 8. Секция проволочного нагревателя:

1 - проволочный электронагреватель; 2 - стальная проволока Æ 1,2 мм; 3 - асбоцементный лист; 4 - минераловатная плита (d = 50 мм); 5 - фанера водостойкая d = 3 мм; 6 - болтовой контакт; 7 - провод для подключения электронагревателя; 8 - стеклоткань

Рис. 9. Проволочные нагреватели для обогрева монолитных конструкций в металлической опалубке

1 - монолитная конструкция

2 - утеплитель

3 - пенал из тонкостенной стальной трубки

4 - индустриальное масло

5 - термодатчик

Рис. 10. Установка термодатчика в обогреваемой конструкции

Рис. 11. Кривые набора прочности бетоном при различных температурах его выдерживания:

а, в - для бетона класса В25 на портландцементе активностью 400 - 500;

б, г - для бетона класса В25 на шлакопортландцементе активностью 300 - 400

Пример: Определить прочность бетона в конструкции с Мп = 4 на портландцементе марки 400 при скорости подъема температуры 10 °С в час, температуре изотермического прогрева 70 °С, его продолжительности 12 ч и остывании со скоростью 5 °С в час до конечной температуры 8 °С.

Решение:

1. Определить величину относительной прочности за период подъема температуры

продолжительность

подъема температуры ![]()

при

средней температуре ![]()

Для этого из точки «А» (см. график) проводим перпендикуляр до пересечения с кривой прочности при 40 °С (точка «Б»).

Величина прочности за время подъема температуры определяется проекцией точки «Б» на ось ординат (точка «В») и составляет 15 %.

Определяем прирост относительной прочности при изотермическом прогреве за 12 часов как проекцию участка (точки «Л» и «К») кривой прочности при 70 °С (отрезок «ВЗ»), что соответствует 46 % R28.

Определяем прирост прочности бетона за 12 часов остывания по кривой прочности при 38 °С как проекцию участка «ЖГ» на ось ординат. Отрезок «ЗИ» соответствует 9 % R28.

За весь цикл термообработки бетон приобретает прочность 15 + 46 + 9 = 70 % R28.

Для каждого конкретного состава бетона строительной лабораторией должен быть уточнен на опытных образцах-кубах оптимальный режим выдерживания.

Рис. 12. Пример определения прочности бетона по графику

ЛИТЕРАТУРА

1. СНиП 3.01.01-85* «Организация строительного производства».

2. СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

3. СНиП III-4-80* «Техника безопасности в строительстве».

4. Пособие по электрообогреву бетона монолитных конструкций (к СНиП III-15-76) НИИЖБ Госстроя СССР, Москва, Стройиздат, 1985 г.

5. Руководство по электротермообработке бетона. НИИЖБ Госстроя СССР, Москва, Стройиздат, 1974 г.

6. Руководство по производству бетонных работ в зимних условиях, районах Дальнего Востока, Сибири и Крайнего Севера, ЦНИИОМТП Госстроя СССР, Москва, Стройиздат, 1982 г.

7. Рекомендации по технологии возведения конструкций из монолитного бетона и железобетона. ОАО ПКТИпромстрой, Москва, 1998 г.

8. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».