МИНИСТЕРСТВО

ТОПЛИВА И ЭНЕРГЕТИКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

АКЦИОНЕРНАЯ КОМПАНИЯ ТРУБОПРОВОДНОГО

ТРАНСПОРТА НЕФТЕПРОДУКТОВ

«ТРАНСНЕФТЕПРОДУКТ»

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПРАВИЛА

КАПИТАЛЬНОГО РЕМОНТА

МАГИСТРАЛЬНЫХ НЕФТЕПРОДУКТОПРОВОДОВ,

ПРОЛОЖЕННЫХ ПО ТЕРРИТОРИИ ГОРОДОВ,

НАСЕЛЕННЫХ ПУНКТОВ

И ЗАХОДЯЩИХ НА ТЕРРИТОРИИ НЕФТЕБАЗ

И ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

РД 153-39.4-044-99

МОСКВА

Издательство «Нефть и газ»

РГУ нефти и газа им. И.М. Губкина

2000

Настоящие Правила предназначены для подразделений ОАО «АК «Транснефтепродукт» и сторонних организаций, занимающихся разработкой проектов и выполнением работ по капитальному ремонту магистральных нефтепродуктопроводов.

Правила разработаны Институтом проблем транспорта энергоресурсов (ИПТЭР) при участии специалистов МНПФ «Санретро».

Разработчики: А.Г. Гумеров, М.Г. Векштейн, Р.С. Гумеров, В.А. Гараева, М.X. Султанов, Г.К. Ермилина, Г.Р. Бадритдинова, Р.Ф. Гайфуллин.

Правила согласованы с Госгортехнадзором России (письмо от 09.08.1999 г. № 10-03/526)

Введены в действие приказом ОАО «АК «Транснефтепродукт» от 13 октября 1999 г. № 56.

Вводятся впервые.

ПРИНЯТЫЕ В ПРАВИЛАХ СОКРАЩЕНИЯ

ВОХР - Военизированная охрана

ВПО - Ведомственная пожарная охрана

ГПС - Государственная противопожарная служба

ГСМ - Горюче-смазочные материалы

КИП - Контрольно-измерительный пункт

КР - Капитальный ремонт

ЛПДС - Линейно-производственная диспетчерская станция

ЛЭП - Линия электропередач

МНПП - Магистральный нефтепродуктопровод

МЧС - Министерство по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий

НТД - Нормативно-техническая документация

ОАО - Открытое акционерное общество

ПД - Пожарная дружина

ПДВК - Предельно допустимая взрывобезопасная концентрация

ПО - Производственное отделение

ПОС - Проект организации строительства

ППР - Проект производства работ

ПС - Перекачивающая станция

ПСД - Проектно-сметная документация

РСК - Ремонтно-строительная колонна

РСУ - Ремонтно-строительное управление

ЭХЗ - Электрохимическая защита

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ

ПРАВИЛА КАПИТАЛЬНОГО РЕМОНТА

МАГИСТРАЛЬНЫХ НЕФТЕПРОДУКТОПРОВОДОВ,

ПРОЛОЖЕННЫХ ПО ТЕРРИТОРИИ ГОРОДОВ,

НАСЕЛЕННЫХ ПУНКТОВ И ЗАХОДЯЩИХ НА ТЕРРИТОРИИ

НЕФТЕБАЗ И ПЕРЕКАЧИВАЮЩИХ СТАНЦИЙ

Дата введения 1999-11-01

В Правилах изложены основные положения механизированного ремонта магистральных нефтепродуктопроводов, проложенных по территории городов, населенных пунктов и заходящих на территории нефтебаз и перекачивающих станций по замене изоляционного покрытия, восстановления стенки трубы или полной замене дефектного участка.

Правила разработаны с учетом опыта проведения капитального ремонта нефтепродуктопроводов, а также замечаний и предложений акционерных обществ магистральных нефтепродуктопроводов и Центрального округа Госгортехнадзора России по улучшению содержания указанного документа.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящих Правил распространяются на капитальный ремонт магистральных нефтепродуктопроводов (далее МНПП), проложенных по территории городов, населенных пунктов и заходящих на территории нефтебаз и перекачивающих станций.

Специфическими условиями капитального ремонта являются: близость строений, насаждений и деревьев; ограниченная величина полосы отвода земли; наличие сооружений и сетей, пересекающих МНПП или проходящих в одном техническом коридоре, а также другие факторы.

1.2. Настоящие Правила разработаны в дополнение и развитие «Правил капитального ремонта МНПП диаметром 100 - 720 мм без остановки перекачки» [1]. В Правилах устанавливаются основные требования по капитальному ремонту МНПП с заменой труб, а также с заменой изоляционного покрытия с восстановлением или без восстановления стенки трубы, не содержащиеся в [1].

Капитальный ремонт МНПП с заменой труб - это комплекс операций по замене дефектного участка трубопровода с целью восстановления его исправности до состояния, определенного проектными технико-экономическими показателями и характеристиками.

Капитальный ремонт МНПП с заменой изоляционного покрытия с восстановлением стенки трубы - это комплекс операций по замене поврежденного (не соответствующего требуемым техническим характеристикам) изоляционного покрытия и проведение, при необходимости, сварочных и других работ по устранению дефектов стенки трубы с целью восстановления его исправности до состояния, определенного проектными технико-экономическими показателями и характеристиками.

1.3. Целью капитального ремонта МНПП с заменой труб является приведение его технического состояния в соответствие требованиям проекта и действующих на момент строительства нормативных документов (ГОСТ, СНиП, ВСН и др.) путем замены дефектных труб и других конструкций на новые.

Экономическая и техническая целесообразность замены, приводящая к изменению технических характеристик ремонтируемого участка трубопровода должна быть обоснована в рабочем проекте на капитальный ремонт (пояснительной записке).

1.4. Целью капитального ремонта МНПП с заменой изоляционного покрытия с восстановлением или без восстановления стенки трубы является приведение его технического состояния в соответствие требованиям проекта и действующих нормативных документов путем замены старого изоляционного покрытия на новое, а при наличии дефектов стенки трубы - ремонт путем шлифовки, заварки (наплавки), приварки накладных элементов (муфт) или другими методами.

1.5. Ответственность за обеспечение безопасных условий производства ремонтных работ при производстве работ хозспособом несет должностное лицо акционерного общества АК «Транснефтепродукт», назначенное соответствующим приказом.

При производстве ремонтных работ подрядным способом такая ответственность возлагается на должностное лицо подрядной организации, оформленное соответствующим приказом.

1.6. Ответственность за соблюдение требований НТД по охране труда, пожарной безопасности и охране окружающей среды при выполнении ремонтных работ несет инженерно-технический работник организации, производящей ремонт (РСУ или подрядной организации), назначенный соответствующим приказом.

1.7. Для осуществления технического надзора за качеством ремонта, выполнением работ в соответствии с рабочим проектом и проектом производства работ, приемки выполненных работ, приказом по производственному отделению (ПО) акционерного общества АК «Транснефтепродукт» или акционерному обществу АК «Транснефтепродукт» назначается лицо из числа работников, прошедших обучение и аттестацию на право осуществления технадзора с привлечением, при необходимости, представителей специализированных организаций.

2. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕФТЕПРОДУКТОПРОВОДА

2.1. Для оценки технического состояния МНПП необходимо провести следующие мероприятия:

- выявить наиболее опасные участки МНПП в отношении:

а) внешней коррозии;

б) внутренней коррозии;

в) напряженного состояния МНПП;

- осуществить ревизию наиболее опасных участков МНПП;

- осуществить ревизию запорной арматуры, установок электрохимзащиты (ЭХЗ), защитных противопожарных средств, линий технологической связи, сооружений линейной производственно-диспетчерской службы;

- провести испытания МНПП на прочность и проверку их на герметичность в соответствии с ВСН 011-88;

- принять решение по отбраковке труб и деталей и ремонту МНПП.

2.2. Критериями опасности в отношении внешней коррозии являются:

- значение разности потенциалов «труба - земля», не удовлетворяющая требованиям ГОСТ 9.602-89;

- высокая коррозионная агрессивность среды (грунт, грунтовые и другие воды) по ГОСТ 9.602-89;

- наличие дефектов изоляционного покрытия по результатам обследования;

- для МНПП, проложенных в зоне действия блуждающих токов, опасное (по ГОСТ 9.602-89) смещение разности потенциалов между трубопроводом и электродом сравнения;

- величина замеренного коррозионного износа по данным толщинометрии или определенного с помощью внутритрубной диагностической аппаратуры;

- отказы по причине наружной коррозии.

2.3. Наиболее вероятными местами проявления внутренней коррозии являются:

- пониженные места по рельефу МНПП со скоростью течения рабочей среды (V), не обеспечивающей вынос водных скоплений. Скорость течения (Vкр), достаточная для выноса водных скоплений, определяется по следующей формуле [46]:

где i - геометрический уклон восходящего участка, град.;

l - коэффициент гидравлического сопротивления;

r - плотность перекачиваемой жидкости, кг/м3;

D - разность плотностей воды и перекачиваемой жидкости, кг/м3;

k - коэффициент поправки к теоретической формуле;

g = 9,8 м/с2 - ускорение свободного падения;

D - внутренний диаметр трубы, м.

Коэффициент поправки определяется по формуле:

k = 0,564 - 0,133×ln(n) + (2,437 - (i)0,272 - 1)×(0,06×ln(n) - 0,278),

где п - отношение кинематических вязкостей перекачиваемого продукта и воды.

Формула применима при 0,02 < n < 4,93.

Условие коррозионной опасности искривленного участка:

V < Vкр;

- места возможных донных скоплений перед термокомпенсаторами, участками с пониженной скоростью течения и др., где возможно развитие сульфатвосстанавливающих бактерий (СВБ);

- места, где происходили аварии по причине внутренней коррозии;

- места, где величина замеренного коррозионного износа по данным толщинометрии или определенная с помощью внутритрубной диагностической аппаратуры превышает средние по МНПП значения.

2.4. Наиболее опасными в отношении действия напряженного состояния являются участки МНПП, подвергаемые перенапряжению металла трубы по следующим причинам:

- в результате действия неучтенных нагрузок. К таким нагрузкам относятся силовое воздействие оползающих грунтов при укладке МНПП, размыв подводных МНПП, колебания размытых участков под воздействием потока;

- в результате нарушения проектных решений или ошибок в проекте. Характерными примерами такого рода являются дополнительное к проектному искривление МНПП в вертикальной и горизонтальной плоскостях вплоть до образования гофр и др.

2.5. Выявленные наиболее опасные участки МНПП подвергаются ревизии. Для этого производят: шурфование, осмотр трубопровода, контроль изоляционного покрытия, толщины стенки трубы и качества сварных швов принятыми способами контроля.

Обнаруженные неисправности заносятся в рабочие журналы и оформляются в виде сводных таблиц и актов.

2.6. По результатам ревизии опасных участков производят оценку технического состояния и отбраковку труб и деталей МНПП. Критериями оценки технического состояния труб при их отбраковке является следующее:

- если в результате ревизии окажется, что толщина стенки не удовлетворяет расчету на прочность по СНиП 2.05.06-85*;

- если в результате коррозии до планового срока капитального ремонта толщина стенки выйдет за пределы, допускаемые по расчету на прочность;

- если во время ревизии обнаружатся дефекты в стенке труб в виде сферических, цилиндрических язв, трещин, свищей, пробоин, вмятин, гофр, рисок, царапин, наличие которых по критериям РД 39-0147103-334-86 [44] требует отбраковки и ремонта элемента МНПП;

- если механические свойства материала изменились и не удовлетворяют требованиям проекта;

- если при обследовании сварных швов обнаружены следующие дефекты, не подлежащие исправлению:

- трещины длиной более 50 мм в сварном шве или околошовной зоне основного металла;

- непровары размером более 10 % толщины стенки.

2.7. На основе анализа данных проведенных обследований по указанным выше критериям оценки технического состояния МНПП технические службы эксплуатирующей организации осуществляют:

- уточнение местоположения дефектного участка МНПП;

- планирование мероприятий по предотвращению возможных нарушений работы МНПП;

- выбор вида и способа ремонта, установление сроков проведения ремонта в зависимости от характера дефекта с учетом загруженности нефтепродуктопровода на рассматриваемый момент и перспективу;

- разработку перспективного и текущего планов ремонта МНПП.

3. ВИДЫ И СПОСОБЫ КАПИТАЛЬНОГО РЕМОНТА НЕФТЕПРОДУКТОПРОВОДОВ

3.1. На МНПП, проложенных по территории городов, населенных пунктов, ПС и нефтебаз, выполняются следующие виды капитального ремонта:

- с заменой труб;

- с заменой изоляционного покрытия с восстановлением или без восстановления стенки трубы;

- с заменой труб на участках МНПП, проложенных внутри защитного кожуха или футляра.

3.1.1. Ремонт с заменой труб производится следующими способами:

- путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажем последнего (ввиду значительной опасности выполнения работ этот способ может применяться в виде исключения);

- путем укладки в отдельную траншею, в пределах существующего технического коридора коммуникаций, вновь прокладываемого участка трубопровода с последующим демонтажем заменяемого;

- путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение.

3.1.2. Капитальный ремонт с заменой изоляционного покрытия производится [1]:

- с подъемом трубопровода в траншее;

- с подъемом и укладкой трубопровода на лежки в траншее.

3.1.3. Капитальный ремонт участков МНПП, проложенных внутри защитного кожуха или футляра (участков МНПП в зоне селитебной территории поселения, переходов через трамвайные пути, автомобильные дороги, улицы, проезды и другие препятствия), выполняется следующими способами [10]:

- с заменой дефектного участка трубопровода перехода на новый внутри эксплуатируемого защитного кожуха (футляра);

- с полной заменой перехода (дефектного трубопровода и кожуха (футляра) в старой траншее);

- путем строительства нового перехода параллельно действующему (при невозможности замены дефектного участка).

3.2. Выбор вида и способа капитального ремонта зависит от диаметра МНПП, технического состояния, конкретных условий его пролегания и других требований, предъявляемых к обеспечению безопасности и сохранности, а также технических условий сторонних и других организаций.

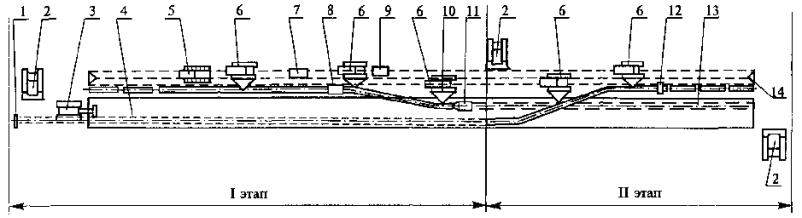

3.3. Технологические операции капитального ремонта с заменой труб путем укладки в совмещенную траншею вновь прокладываемого трубопровода рядом с заменяемым с последующим демонтажем последнего выполняются в два этапа (рис. 3.1.).

Первый этап включает следующие операции:

- уточнение положения МНПП;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- разработка совмещенной траншеи с размещением отвалов грунта с одной или двух сторон траншеи;

- демонтаж балластных грузов;

- демонтаж контрольно-измерительного пункта (КИП) с отключением средств ЭХЗ;

- планировка отвала грунта со стороны движения РСК;

- сварка одиночных труб в секции;

- раскладка секций труб или отдельных труб на бровке траншеи;

- сварка отдельных труб или секций труб в нитку с контролем качества монтажных сварных швов;

- очистка, нанесение и контроль качества изоляционного покрытия;

- укладка трубопровода в траншею;

- установка балластных грузов;

Рис. 3.1. Технологическая схема капитального ремонта трубопроводов с заменой труб путем укладки в совмещенную траншею:

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - экскаватор; 4 - заменяемый участок трубопровода; 5 - сварочная установка; 6 - трубоукладчик; 7 - очистная машина; 9 - передвижная электростанция; 10 - троллейная подвеска; 11 - изоляционная машина; 12 - труборез; 13 - вновь прокладываемый участок трубопровода; 14 - отвал минерального грунта

- частичная засыпка трубопровода грунтом;

- установка КИП с подключением к трубопроводу средств ЭХЗ;

- промывка и очистка внутренней полости трубопровода от посторонних предметов;

- испытание на прочность и герметичность;

- контроль состояния изоляции катодной поляризацией;

- отключение заменяемого и подключение (врезка) нового участка к действующему МНПП.

На втором этапе выполняются следующие операции:

- опорожнение, промывка заменяемого трубопровода;

- подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

- засыпка траншеи минеральным грунтом;

- резка трубопровода на части;

- транспортирование труб к месту складирования;

- техническая и биологическая рекультивация плодородного слоя почвы.

3.4. Технологические операции КР с заменой труб путем укладки в отдельную траншею вновь прокладываемого трубопровода, в пределах существующего технического коридора выполняются в два этапа (рис. 3.2.).

Первый этап включает следующие операции:

- закрепление трассы вновь прокладываемого трубопровода на местности;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- сварка одиночных труб в секции;

- раскладка секций труб или отдельных труб вдоль будущей траншеи;

- сварка секций труб или отдельных труб в нитку с контролем качества монтажных сварных швов;

- разработка траншеи;

- очистка, нанесение и контроль качества изоляционного покрытия;

- укладка трубопровода в траншею;

- установка КИП с подключением к трубопроводу средств ЭХЗ;

- засыпка трубопровода минеральным грунтом;

- промывка и очистка внутренней полости трубопровода от посторонних предметов;

- испытание на прочность и герметичность;

- контроль состояния изоляции катодной поляризацией;

- отключение заменяемого и подключение (врезка) нового участка к действующему МНПП.

На втором этапе выполняются следующие операции:

- уточнение положения заменяемого МНПП;

- опорожнение, промывка отключенного трубопровода;

- снятие плодородного слоя почвы и перемещение его во временный отвал;

- вскрытие трубопровода до нижней образующей;

- демонтаж КИП с отключением средств ЭХЗ;

- подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

- засыпка траншеи минеральным грунтом;

- резка трубопровода на части;

- транспортировка труб к месту складирования;

- техническая и биологическая рекультивация плодородного слоя почвы.

Рис. 3.2. Технологическая схема капитального ремонта трубопроводов с заменой труб путем укладки в отдельную траншею:

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - экскаватор; 4 - отвал минерального грунта; 5 - заменяемый участок трубопровода; 6 - сварочная установка; 7 - трубоукладчик; 9 - дефектоскопическая лаборатория; 10 - передвижная электростанция; 11 - троллейная подвеска; 12 - изоляционная машина; 13 - вновь прокладываемый участок трубопровода; 14 - труборез

3.5. Технологические операции КР с заменой труб путем демонтажа заменяемого трубопровода и укладки нового в прежнее проектное положение выполняются в два этапа (рис. 3.3.).

Первый этап включает следующие операции:

- уточнение положения заменяемого трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- вскрытие трубопровода до нижней образующей;

- отключение трубопровода;

- опорожнение, промывка заменяемого трубопровода;

- демонтаж балластных грузов;

- демонтаж КИП с отключением средств ЭХЗ;

- подъем, очистка от старого изоляционного покрытия и укладка трубопровода на бровку траншеи;

- резка трубопровода на части;

- транспортирование труб к месту складирования;

Одновременно с демонтажем трубопровода проводится сварка одиночных труб в секции.

На втором этапе выполняются следующие операции:

- доработка или разработка траншеи;

- раскладка секций труб или отдельных труб на бровке траншеи;

- сварка секций труб или отдельных труб в нитку с контролем качества монтажных сварных швов;

- очистка, нанесение и контроль качества изоляционного покрытия;

- укладка трубопровода в траншею;

- установка балластных грузов;

- установка КИП с подключением к трубопроводу средств ЭХЗ;

- засыпка трубопровода минеральным грунтом;

- промывка и очистка внутренней полости трубопровода;

- испытание на прочность и герметичность;

- контроль состояния изоляции катодной поляризацией;

- подключение (врезка) нового участка к действующему МНПП;

- техническая и биологическая рекультивация плодородного слоя почвы.

Рис. 3.3. Технологическая схема капитального ремонта трубопроводов с заменой труб путем укладки на существующее ложе:

1 - прибор для уточнения положения трубопровода; 2 - бульдозер; 3 - экскаватор; 4 - заменяемый участок трубопровода; 5 - трубоукладчик; 6 - труборез; 7 - сварочная установка; 8 - дефектоскопическая лаборатория; 9 - очистная машина; 10 - передвижная электростанция; 11 - троллейная подвеска; 12 - изоляционная машина; 13 - вновь прокладываемый участок трубопровода; 14 - отвал минерального грунта

3.6. Технологические операции КР с подъемом трубопровода в траншее и с подъемом и укладкой трубопровода на лежки в траншее рассмотрены в Правилах [1] и в данной работе не приводятся.

- уточнение профиля трубопровода;

- снятие плодородного слоя почвы с обеих сторон прилегающих к переходу МНПП участков, перемещение его во временный отвал;

- сооружение рабочего и приемного котлованов;

- вскрытие дорожного покрытия (при ремонте переходов МНПП через автодороги, улицы, проезды);

- подготовка новой плети трубопровода (очистка, сварка, изоляция, контроль) на бровке траншеи или в базовых условиях;

- вскрытие рабочей траншеи;

- остановка перекачки нефтепродукта;

- отсечение участка задвижками;

- вырезка дефектной плети;

- герметизация внутренней полости трубопровода;

- ремонт защитного кожуха или футляра (снятие старой изоляции, очистка, ремонт стенки трубы кожуха с применением сварки, нанесение и контроль новой изоляции;

- подготовка концов трубопровода под монтаж и сварку;

- протаскивание плети нового трубопровода с помощью роликовых опорных устройств внутри защитного кожуха (футляра);

- подгонка новой плети к основному трубопроводу;

- приварка нового трубопровода в приемном котловане;

- вварка нового трубопровода в рабочем котловане;

- уплотнение концов защитного кожуха (футляра);

- устройство уплотнений колодца отводной канавы с присыпкой и подбивкой грунта;

- засыпка траншеи;

- восстановление участка полотна дороги гравием с послойным уплотнением и конструкции дороги (насыпи, покрытия);

- рекультивация плодородного слоя почвы участков с прилегающих сторон перехода.

3.8. Капитальный ремонт перехода МНПП с заменой дефектного трубопровода и защитного кожуха или футляра (в той же траншее) состоит из следующих операций:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы с прилегающих сторон к переходу, перемещение его во временный отвал и планировка полосы трассы в зоне движения машин (при необходимости);

- сооружение приемного и рабочего котлованов;

- вскрытие дорожного покрытия;

- подготовка новой плети трубопровода и нового защитного футляра (очистка, сварка, изоляция) на бровке траншеи или в базовых условиях;

- остановка перекачки;

- отсечение участка задвижками;

- опорожнение от нефтепродукта;

- демонтаж старого защитного кожуха (футляра) газорезкой;

- вырезка дефектного участка;

- герметизация внутренней полости трубопровода;

- подготовка концов трубопровода под монтаж и сварку;

- установка и монтаж нового защитного кожуха (футляра);

- протаскивание (прокладка) плети нового трубопровода с помощью роликовых опорных устройств внутри защитного кожуха (футляра);

- подгонка новой плети к основному трубопроводу;

- приварка нового трубопровода в приемном котловане;

- вварка нового трубопровода в рабочем котловане;

- устройство уплотнений колодца, отводной канавы;

- уплотнение концов защитного кожуха (футляра);

- присыпка защитного кожуха (футляра) с подбивкой грунта;

- засыпка траншеи;

- восстановление участка полотна дороги гравием с послойным уплотнением и конструкции дороги (насыпи, покрытия);

- рекультивация плодородного слоя почвы с прилегающих сторон перехода.

3.9. При выполнении КР нефтепродуктопроводов, проложенных внутри защитного кожуха (футляра), перечисленными выше способами наряду с общими требованиями к производству работ, изложенными в разделах 5 - 7 настоящих Правил, следует соблюдать следующие правила и рекомендации.

3.9.1. Способ вырезки дефектного участка МНПП должен назначаться в зависимости от конкретных условий, наличия соответствующих технических средств и применяемой технологии ремонта. Для МНПП, проложенных в условиях городов и населенных пунктов, могут быть рекомендованы:

- холодная резка (с помощью специальных машинок для резки труб во взрывобезопасном исполнении типа МРТ, «файн»);

- газовая резка (резка пламенем от сгорания пропано-кислородной смеси).

3.9.2. При выборе способа вырезки следует иметь в виду, следующее:

- холодная резка требует обеспечения свободного вращения вокруг трубопровода двигателя с редуктором, т.е. соответствующей подготовки котлована, а также охлаждения рабочего органа (фрезы) смазочно-охлаждающей жидкостью с целью обеспечения пожарной безопасности;

- газовая резка возможна только при условии выполнения всех противопожарных требований, предъявляемых к ведению огневых работ во взрывоопасных условиях (т.е. трубопровод должен быть опорожнен и загерметизирован).

3.9.3. Рабочий котлован должен иметь размеры, позволяющие установить в нем необходимые машины и механизмы, выполнять работы, связанные с вытаскиванием поврежденного трубопровода из кожуха (футляра) и прокладкой внутри него нового или отремонтированного трубопровода.

3.9.4. Приемный котлован должен иметь размеры, позволяющие выполнять демонтаж поврежденного участка трубы, сдвиг поврежденного участка трубопровода относительно кожуха (футляра) в случае заклинивания и монтаж (приварку) плети трубопровода, герметизацию соединения кожуха (футляра) и трубы.

3.9.5. Протаскивание трубопровода из кожуха (футляра) или в него производится тросами. Крюки троса с одной стороны цепляют за приваренные к трубопроводу заранее серьги (ушки) или вырезанные в нем «окна», с другой стороны - к трактору или лебедке.

Количество тросов и их характеристики определяются потребным тяговым усилием.

Для облегчения протаскивания трубопровода (в случае заклинивания) возможно применение предварительной его сдвижки методом одновременного проворачивания со стороны рабочего и приемного котлована с одновременной вытяжкой из рабочего котлована.

При необходимости на трубопроводе закрепляют роликовые и другие опорные устройства, облегчающие процесс протаскивания трубопровода в кожухе (футляре) и фиксацию его положения таким образом, чтобы исключался контакт между кожухом (футляром) и трубопроводом.

В случае невозможности вытаскивания трубопровода из защитного кожуха (футляра) или значительной сдвижки его вместе с кожухом (футляром) производят ремонт путем сооружения нового перехода.

3.9.6. Перед вырезкой дефектного участка во избежание создания опасной разности потенциалов между концами разрезаемого трубопровода последние шунтируются перемычкой. При вырезке необходимо следить за тем, чтобы перемычка не нарушалась.

3.9.7. При ремонте переходов МНПП через дороги, улицы, трамвайные пути и другие препятствия следует по возможности применять трубы с изоляционными покрытиями, нанесенными в заводских или базовых условиях. Изоляционные работы в этом случае заключаются в нанесении покрытий в зоне сварных стыков и ремонте участков изоляции, поврежденных при погрузочно-разгрузочных, транспортных и монтажных работах.

3.10. Технологические операции должны выполняться механизированной ремонтной колонной, оснащенной согласно «Перечню рекомендуемых машин и механизмов» (прил. 1).

3.11. В зависимости от оснащения производящей ремонт организации, условий пролегания трубопровода по населенному пункту или объекту и дополнительных требований местных органов власти, МЧС, надзорных органов, в том числе экологических организаций, в проекте капитального ремонта могут быть предусмотрены дополнительные требования по мерам обеспечения безопасности населения и окружающей природной среды при их выполнении, контроля за ходом выполнения работ, а также их приемки.

3.12. Контроль состояния изоляции методом катодной поляризации выполняется по требованиям Инструкции [27].

4. ОРГАНИЗАЦИОННО-ТЕХНИЧЕСКАЯ ПОДГОТОВКА КАПИТАЛЬНОГО РЕМОНТА

4.1. Организационно-техническая подготовка капитального ремонта включает организационные мероприятия и подготовительные работы.

Организационные мероприятия

4.2. Организационные мероприятия, поэтапно выполняемые заказчиком (ПО ОАО или ОАО АК «Транснефтепродукт»):

- проведение комплексной диагностики технического состояния МНПП;

- определение участков, подлежащих капитальному ремонту на основании анализа результатов обследования технического состояния МНПП;

- составление перспективного и текущего планов капитального ремонта МНПП;

- проведение изыскательских работ на участках, планируемых к ремонту;

- уточнение положения в плане вантузов, задвижек, сооружений и сетей в техническом коридоре по проектной и эксплуатационной документации;

- составление ведомости пересечений или приближений сооружений и сетей с указанием пикетов пересечений или приближений, глубины заложения, владельцев и других данных, имеющихся в документации и, при необходимости, уточнение на месте мест пересечений совместно с представителями владельцев коммуникаций;

- получение технических условий на проведение работ по капитальному ремонту от владельцев сооружений и сетей, пересекающих МНПП или проходящих в одном техническом коридоре, местных органов власти и других заинтересованных организаций;

- разработка и утверждение задания на проектирование капитального ремонта;

- выполнение проектных работ в соответствии с заданием, экспертиза и утверждение проекта в установленном порядке;

- оформление документов по отводу земель с согласованием условий рекультивации;

- определение субподрядной организации и заключение договора на выполнение капитального ремонта переходов через естественные и искусственные преграды;

- оформление финансирования;

- передача всей технической и проектной документации на капитальный ремонт РСУ или подрядной организации, с которой заключен договор.

4.3. При капитальном ремонте трубопровода применяется одностадийное проектирование - рабочий проект. Рабочий проект разрабатывается проектной организацией с привлечением в необходимых случаях специализированных организаций. Все организации должны иметь соответствующую лицензию.

4.4. Состав рабочего проекта назначается с учетом особенностей трубопровода как линейного объекта и требований настоящих Правил. Дополнительные требования к проекту могут быть оговорены в договоре на проектирование.

4.5. Рабочий проект должен состоять из следующих разделов:

- общая пояснительная записка;

- план и профиль ремонтируемого участка МНПП;

- расчет технологических параметров ремонтной колонны;

- проект организации строительства (ПОС);

- проект рекультивации земель;

- мероприятия по охране водоемов, почвы и атмосферного воздуха от загрязнений;

- сметная документация;

- рабочие чертежи.

В приложении к общей пояснительной записке рабочего проекта должны быть представлены копии технических условий на проведение работ по капитальному ремонту от владельцев сооружений и сетей, пересекающих МНПП или проходящих в одном техническом коридоре, и других организаций.

Состав рабочего проекта может отличаться от приведенного выше, если это оговорено в договоре на проектирование или в особых условиях задания на проектирование.

В условиях пролегания трубопроводов в границах городов, поселков и т.д. по требованиям местных органов власти и надзорных организаций в рабочий проект и его сметную часть могут быть включены дополнительные объемы работ и затраты, оговоренные в технических условиях и других документах.

4.6. Проект рекультивации земель должен определять порядок восстановления земель, предоставленных во временное пользование, для сельскохозяйственных, лесохозяйственных и других целей или предусматривать выполнение требований технических условий землевладельцев на проведение нарушенных земель в состояние, пригодное для их последующего использования, и соответствующих объемов работ.

4.7. Разработке проекта рекультивации земель предшествует получение от землевладельцев технических условий на приведение нарушенных земель в состояние, пригодное для последующего использования.

4.8. В проекте рекультивации земель в соответствии с техническими условиями должны быть определены:

- границы угодий по трассе трубопровода, в пределах которых необходимо проведение рекультивации;

- мощность снимаемого плодородного слоя почвы по каждому нарушенному участку;

- ширина зоны рекультивации в пределах полосы отвода;

- срок нанесения плодородного слоя почвы с учетом уплотнения грунта, уложенного в траншею;

- место расположения отвала для временного хранения плодородного слоя почвы;

- способ снятия, хранения, транспортировки и нанесения плодородного слоя;

- мощность наносимого плодородного слоя и потенциально плодородных пород;

- меры по восстановлению плодородия земель;

- план отведенного под ремонт МНПП земельного участка с планировочными данными, позволяющими определить объем земляных работ по рекультивации земель и их сметную стоимость.

4.9. Проект рекультивации земель должен быть представлен в государственную экологическую экспертизу на рассмотрение и получение положительного заключения и согласован с местными органами Минприроды России и Роскомзема.

4.10. Выдача Разрешений на проведение работ, связанных с нарушением почвенного покрова, осуществляется в порядке, устанавливаемом соответствующими органами исполнительной власти субъектов Российской Федерации.

4.11. При наличии параллельно действующего или пересекающего трубопровода необходимо разработать и включить в рабочий проект решения, обеспечивающие сохранность трубопровода и безопасность производства работ в соответствии с РД 102-011-89 [5].

4.12. Работы по капитальному ремонту МНПП выполняются согласно проекту производства работ (ППР), который разрабатывается организацией, производящей ремонт (РСУ или сторонней организацией) и согласовывается заказчиком (акционерным обществом АК «Транснефтепродукт»). ППР в целом или отдельные его разделы могут быть разработаны подрядными организациями. При разработке ППР следует руководствоваться СНиП 3.01.01-85* [3].

4.13. Исходными документами для разработки ППР являются:

- задание на разработку ППР;

- рабочий проект на капитальный ремонт;

- сведения о количестве и типах намечаемых к использованию ремонтных машин и механизмов, а также о рабочих кадрах по профессиям;

- материалы топографо-геодезических изысканий по трассе ремонтируемого трубопровода;

- сведения об условиях использования существующих дорог;

- ведомость пересечений ремонтируемого участка МНПП с подземными коммуникациями, искусственными и естественными препятствиями;

- сведения об условиях безопасного производства ремонтных работ.

4.14. При разработке ППР следует руководствоваться следующими нормативными документами:

- Правила капитального ремонта магистральных нефтепродуктопроводов диаметром 100 - 720 мм без остановки перекачки [1];

- РД 153-39.4-041-99. Правила технической эксплуатации магистральных нефтепродуктопроводов [6];

- СНиП 3.01.01-85*. Организация строительного производства;

- СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты;

- СНиП III-42-80*. Магистральные трубопроводы. Правила производства работ;

- ВСН 012-88. Контроль качества и приемка работ;

- СНиП 2.05.13-90. Нефтепродуктопроводы, прокладываемые на территории городов и других населенных пунктов;

- СНиП III-4-80*. Правила производства и приемки работ. Техника безопасности в строительстве;

- ГОСТ 12.3.003-86. ССБТ. Работы электросварочные. Общие требования безопасности;

- ПОТ РО 112-002-98. Правила по охране труда при эксплуатации магистральных нефтепродуктопроводов [28].

4.15. В состав ППР должны входить:

- пояснительная записка;

- профиль ремонтируемого МНПП с ситуационным планом;

- график производства ремонта МНПП;

- график поступления материалов, машин и механизмов;

- технологические карты (схемы производства работ) на сложные работы и работы, выполняемые новыми методами.

4.16. Ситуационный план ремонтируемого МНПП должен включать трассу МНПП с указанием границ населенных пунктов, перекачивающих станций, узлов связи, линейной арматуры, вдольтрассовых дорог и других объектов. На ситуационном плане и профиле трассы должны быть обозначены пересечения и приближения всех коммуникаций (подземных и наземных). Кроме того, на профиль трассы должны быть нанесены глубины заложения ремонтируемого и близлежащих трубопроводов и других коммуникаций.

4.17. График производства ремонта МНПП составляется на весь ремонтный сезон с учетом климатических, гидрогеологических условий и особенностей эксплуатации конкретного МНПП, а также других условий. График составляют с разбивкой по месяцам для каждого ремонтируемого участка с указанием плановых сроков выполнения основных работ.

4.18. График поступления материалов, машин и механизмов на ремонтируемый участок составляют с разбивкой по месяцам. Корректируют графики в связи с последующим уточнением поставки необходимых материалов, машин и механизмов.

4.19. Пояснительная записка включает:

- расчет продолжительности ремонта МНПП;

- расчет потребности в ресурсах;

- порядок и методы производства ремонта МНПП по отдельным видам работ;

- основные технико-экономические показатели;

- мероприятия по охране труда, технике безопасности и пожарной безопасности;

- мероприятия по охране окружающей среды;

- ведомость пересечений или приближений сооружений и сетей.

4.20. Проекты на капитальный ремонт МНПП должны быть зарегистрированы в региональных отделениях Госгортехнадзора России.

4.21. Взаимоотношения Заказчика (ПО ОАО или ОАО) и подрядных организаций (выполняющих проектные или ремонтные работы), права, обязанности и ответственность сторон регламентируются договором подряда.

4.22. Организационные мероприятия по подготовке и заключению договора подряда и осуществлению в соответствии с ним подготовки к КР МНПП подразделяются на три этапа:

- преддоговорный;

- последоговорный, выполняемый одновременно с разработкой рабочего проекта КР;

- этап подготовки КР, осуществляемый на основе рабочего проекта КР.

4.23. На преддоговорном этапе осуществляется подготовка договора подряда, распределение обязанностей между заказчиком и генеральным подрядчиком.

4.24. На преддоговорном этапе в качестве исходной информации используются: протокол о намерениях заказчика и генерального подрядчика, технико-экономический расчет, действующие методические документы по определению договорных цен, прейскуранты, расчетная стоимость КР и др.

4.25. На преддоговорном этапе генеральный подрядчик выполняет:

- проверку технико-экономического расчета;

- оценку возможности использования для КР собственных средств механизации и оснастки, необходимость привлечения средств со стороны и определение затрат на эти цели;

- согласование и подписание протоколов с субподрядчиками, поставщиками основных материалов, конструкций и изделий с организацией, которая будет разрабатывать ППР (при необходимости);

- уточнение перечня взаимных обязательств заказчика и генподрядчика;

- разработку обоснования и предложения по сумме договорной цены;

- подготовку, согласование и подписание договора подряда.

4.26. Генеральный подрядчик вправе заключить договор субподряда на выполнение части работ с другими организациями. Ответственность перед заказчиком за выполнение всех работ, в т.ч. проводимых субподрядчиком, несет генеральный подрядчик.

4.27. На последоговорном этапе выполняются:

- разработка рабочего проекта;

- выявление необходимости наращивания собственных производственных мощностей;

- заключение договоров (контрактов) с субподрядными организациями, поставщиками средств механизации, материалов, конструкций, изделий, оснастки, оборудования.

4.28. На этапе подготовки КР генеральный подрядчик должен выполнить:

- приемку от исполнителей, регистрацию и передачу непосредственным исполнителям (прорабам) ППР рабочих чертежей;

- объявить и произвести набор недостающих работников, заключить с ними контракты;

- не позднее чем за 10 дней до начала подготовительных работ принять от заказчика подготовленную трассу МНПП с оформлением акта передачи;

- издать совместно с заказчиком и проектной организацией приказ о назначении лиц, осуществляющих технический, технологический контроль КР МНПП;

- открыть журнал выполнения работ по КР МНПП.

Подготовительные работы

4.29. Подготовительные работы, выполняемые генеральным подрядчиком (РСУ или сторонней организацией), включают:

- обследование дорог, мостов для выяснения возможности перебазировки машин и механизмов;

- оборудование пунктов погрузки и выгрузки;

- перебазировка ремонтных колонн к месту работы;

- организация пунктов хранения горюче-смазочных материалов, согласно требованиям СНиП 2.11.03.-93 [13];

- строительство временных складов;

- оборудование пунктов технического обслуживания машин и механизмов;

- сооружение вдольтрассовых дорог;

- подготовка трассы трубопровода;

- обеспечение связью РСК с диспетчерской службой и ближайшей ПС.

4.30. Подготовка трассы включает:

- определение оси трассы и глубины заложения МНПП;

- обозначение на местности километража и пикетов трассы и всех пересечений МНПП с инженерными коммуникациями, места установки вантузов, а также всех параллельно пролегающих коммуникаций;

- планировку трассы;

- восстановление вдольтрассовых дорог;

- другие условия, оговоренные в технических условиях и других согласующих документах.

4.31. Положение МНПП определяют трассоискателями и шурфованием.

4.32. Результаты измерений фактической глубины заложения трубопровода (от поверхности земли или дорожного или иного покрытия до нижней образующей трубы) наносят на вешки высотой 1,5 - 2,0 м, забиваемые по оси трубопровода через 50 м, а при неровном рельефе через 25 м.

Вешки следует также установить в местах изменений рельефа, в вершине углов поворотов трассы и в местах пересечения с другими подземными коммуникациями, а также на границах разработки грунта вручную, перед началом и концом вскрышных работ, у линейных задвижек и в опасных местах (недостаточное заглубление и т.д.).

4.34. Сдача трассы нефтепродуктопровода производится заказчиком - акционерным обществом АК «Транснефтепродукт» (ПС, ЛПДС, эксплуатирующей данный участок), подрядчику (РСУ или сторонней организации) с оформлением акта передачи до начала ремонтных работ.

4.35. Производство ремонтных работ разрешается начинать после завершения организационно-технической подготовки и получения письменного разрешения от руководства Акционерного общества АК «Транснефтепродукт» или ПО ОАО на право производства работ.

4.36. Перед началом ремонтного сезона исполнитель работ должен поставить в известность местные органы исполнительной власти, Госгортехнадзора и ГПС МВД о сроках проведения работ по капитальному ремонту МНПП.

5. ЗЕМЛЯНЫЕ РАБОТЫ

Общие требования

5.1. Земляные работы при КР МНПП выполняются в соответствии с требованиями действующей НТД [1, 7, 15, 40].

5.2. Земляные работы в пределах охранных зон линий и сооружений технологической связи, телемеханики и электрических сетей должны выполняться с соблюдением требований [31, 32].

5.3. Разработка грунта в местах пересечения трубопровода с другими подземными коммуникациями допускается лишь при наличии письменного разрешения и в присутствии представителя организации, эксплуатирующей эти подземные коммуникации (трубопроводы, линии связи и др.). Вызов представителя возлагается на исполнителя работ. К разрешению должен быть приложен план (схема) с указанием расположения и глубины залегания коммуникаций, составленный на основании шурфовки.

5.4. При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, исполнитель работ должен поставить в известность заказчика и принять меры по защите обнаруженных коммуникаций и сооружений от повреждений.

5.5. Вантузы, задвижки и другие узлы должны быть предварительно открыты и обозначены.

5.6. Способы выполнения земляных работ и типы используемых механизмов определяются проектом с учетом физико-механических свойств грунта и напряженного состояния ремонтируемого участка МНПП.

5.7. Земляные работы при КР МНПП в условиях городов, населенных пунктов, ПС и нефтебаз следует выполнять по технологическим картам, входящим в состав ППР.

В технологических картах приводятся последовательность выполнения земляных работ и указания по организации и методам труда ремонтников, технико-экономические показатели и особенности применяемых машин, другие указания в соответствии с конкретными условиями и выбранным применительно к ним способом производства земляных работ.

Снятие и восстановление плодородного слоя почвы

5.8. Работы по снятию и восстановлению плодородного слоя почвы должны производиться в соответствии с проектом рекультивации земель, входящим в состав рабочего проекта.

5.9. Минимальная ширина полосы, с которой снимается плодородный слой почвы, должна равняться ширине траншеи по верху плюс 0,5 м в каждую сторону, максимальная - ширине полосы отвода, определяемой по СН 452-73 [14].

Толщина плодородного слоя почвы и места снятия его по трассе должны устанавливаться рабочим проектом на основании материалов изысканий в соответствии с ГОСТ 17.5.3.06-85 [15] и указываться в ППР.

5.10. Плодородный слой почвы должен быть снят и перемещен во временный отвал.

5.11. Снятие плодородного слоя почвы рекомендуется производить на всю глубину, по возможности за один проход или послойно за несколько проходов землеройной техники. Не допускается смешивание плодородного слоя почвы с минеральным грунтом.

Разработка траншеи

5.12. При пересечении трассы с действующими подземными коммуникациями разработка грунта механизированным способом разрешается на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникаций (трубы, кабели и др.). Оставшийся грунт должен дорабатываться вручную без применения ударных инструментов и с принятием мер, исключающих возможность повреждения этих коммуникаций. Во избежание недопустимого провисания вскрытого кабеля следует установить обязательную подвеску.

5.13. Участки защемленного трубопровода, а также примыкающие к линейным задвижкам, тройниковым соединениям, отводам и др. после вскрытия экскаватором дорабатываются вручную без применения ударных инструментов. Длина такого участка в одну сторону должна быть не менее 30 м.

5.14. Для устойчивой и надежной работы машин и механизмов полоса трассы в зоне движения должна быть спланирована и по оси трубопровода вновь забиты вешки в тех же местах, которые указаны в п. 4.33.

5.15. Поперечный профиль и размеры разрабатываемой траншеи должны устанавливаться в проектной документации в зависимости от принятого вида и способа ремонта, диаметра ремонтируемого трубопровода, ширины режущей кромки рабочего органа землеройной машины. Во избежание повреждения трубопровода размеры траншеи должны обеспечить расстояние между стенкой трубы и ковшом работающего экскаватора не менее 0,15 - 0,2 м.

5.16. При капитальном ремонте с заменой труб путем укладки в отдельную траншею заглубление трубопровода до верха трубы, а также ширину траншеи по низу, следует принимать согласно СНиП 2.05.06-85* «Магистральные трубопроводы» [4].

5.17. При ремонте с заменой труб путем укладки в совмещенную траншею существующий трубопровод вскрывается до верхней образующей. Новая траншея разрабатывается параллельно на безопасном расстоянии от оси существующего трубопровода. Размеры траншей назначаются исходя из требований СНиП 2.05.06-85* [4]. Профиль траншеи показан на рис. 5.1.

Если заглубление заменяемого трубопровода не отвечает требованиям СНиП 2.05.06-85* и участок трубопровода прокладывается ниже существующего, то при ремонте по способу, описанному в п. 3.3, может произойти сползание существующего трубопровода в разработанную траншею. Для предотвращения сползания (за исключением болотистых участков) необходимо оставлять перемычки (рис. 5.2), расстояние между которыми составляет 15 - 20 м. Длина перемычки - 1 м. Перед укладкой трубопровода грунт перемычек последовательно разрабатывается до уровня траншеи экскаватором или вручную. После укладки трубопровода перемычка незамедлительно восстанавливается.

5.18. При ремонте путем вскрытия и демонтажа заменяемого трубопровода вскрытие трубопровода производят до нижней образующей. Размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин, ширина траншеи по низу должна быть не менее Дтр ± 1,0 м.

5.19. При ремонте с заменой изоляционного покрытия с подъемом трубопровода в траншее, с подъемом и укладкой трубопровода на лежки в траншее, трубопровод должен быть вскрыт до нижней образующей и расположен по оси траншеи.

5.20. Минимальная ширина траншеи по низу:

B = D + 2K + 2d;

где D - диаметр трубопровода;

К - не менее 0,5 м - ширина режущей кромки рабочего органа машины;

Рис. 5.1. Профиль траншеи при ремонте с заменой труб путем укладки в совмещенную траншею:

1 - заменяемый участок трубопровода; 2 - траншея; 3 - вновь прокладываемый участок трубопровода

Рис. 5.2. Профиль траншеи при ремонте с заменой труб путем укладки в совмещенную траншею ниже существующего трубопровода:

1 - заменяемый участок трубопровода; 2 - траншея; 3 - вновь прокладываемый участок трубопровода; 4 - перемычка; h - величина заглубления

d = 0,15 ¸ 0,20 м - минимальное расстояние между стенкой трубы и работающим органом машины.

5.21. Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на глубину, м:

в насыпных песчаных и гравелистых грунтах - не более 1,00

в супесях - не более 1,25

в суглинках и глинах - не более 1,50

в особо плотных нескальных грунтах - не более 2,00

5.23. Для крепления стенок траншеи следует применять инвентарные и неинвентарные крепления (рис. 5.3.). Рекомендации по применению инвентарных траншейных креплений приведены в табл. 5.1. и представлены на рис. 5.4.

Таблица 5.1

Рекомендации по применению инвентарных траншейных креплений

|

Глубина траншеи, м |

Ширина траншеи, м |

Условия применения |

|

|

Консольное безраспорное |

До 4,1 |

Произвольная |

Механизированные работы в траншее |

|

Шпунтовое |

До 4,1 |

-"- |

Работы в переувлажненных грунтах |

|

Анкерное |

До 7,6 |

- |

Продолжительные работы на дне выемки |

|

Консольно-распорное со стальными щитами |

До 7,6 |

До 5,1 |

Рассредоточенные объемы работ в переувлажненных грунтах |

5.24. При невозможности использования инвентарных креплений применяют неинвентарные.

Рекомендации по применению неинвентарных креплений в зависимости от вида грунта представлены в табл. 5.2.

Таблица 5.2

Рекомендации по применению неинвентарных креплений

|

Грунтовые условия |

|

|

Горизонтальное с прозорами через одну доску |

Грунты естественной влажности (за исключением сыпучих) |

|

Сплошное вертикальное или горизонтальное |

Грунты сыпучие и повышенной влажности |

|

Шпунтовое ограждение |

Грунты всех видов при сильном притоке грунтовых вод |

В пределах городов и населенных пунктов должны предусматриваться дополнительные меры по укреплению стенок траншеи, ее ограждению, установке предупредительных плакатов, мостков, освещению и т.д.

5.25. В зимнее время разработку грунта (за исключением сухого песчаного) на глубине промерзания разрешается проводить без крепления. При дальнейшем углублении необходимо устанавливать крепления.

За состоянием траншеи должно быть установлено постоянное наблюдение.

5.26. При сильном притоке грунтовых вод необходимо предусмотреть работы по искусственному понижению уровня подземных вод с применением дренажа и иглофильтровых установок, водопонизительных систем, которые должны выполняться согласно требованиям СНиП 3.02.01-87 [7].

5.27. Применяемые способы водопонижения должны исключить снижение несущей способности грунтов и обеспечивать сохранность расположенных в охранной зоне МНПП наземных и подземных сооружений.

5.28. При выборе способа водопонижения должны учитываться:

- свойства и условия залегания грунтов;

- условия питания грунтовых вод;

Рис. 5.3. Схемы консольных креплений:

а - безраспорное; б - анкерное; в - консольно-распорное;

1 - затяжки; 2 - сваи; 3 - растяжки; 4 - анкер; 5 - распорки

Рис. 5.4. Неинвентарные крепления траншеи:

а - простейшее; б - анкерное;

1 - крепежные доски; 2 - стойка; 3 - распорка; 4 - бобышка; 5 - оттяжка; 6 - анкер

- водопроницаемость (коэффициент фильтрации) осушаемых грунтов;

- способ производства земляных работ;

- размеры осушаемой зоны в грунте;

- продолжительность работ.

5.29. Режим водоотлива должен быть таким, чтобы постоянно поддерживать уровень воды ниже нижней образующей трубы до окончания ремонтных работ, включая засыпку отремонтированного МНПП.

5.30. Водоотлив должен осуществляться механизированным способом с помощью безнапорных и напорных диафрагмовых и центробежных насосов и водоотливных установок.

5.31. В водонасыщенных фильтрующих грунтах, обильно насыщенных водой, где открытый водоотлив не достигает цели, рекомендуется водоотлив иглофильтровыми установками типа ЛИУ-3, ЛИУ-5, ЛИУ-6.

Схема искусственного водопонижения с применением иглофильтровой установки при двух рядах иглофильтров представлена на рис. 5.5.

Сброс откачиваемой из траншеи воды в местную канализацию, ручьи или в водоемы должен быть согласован с местными заинтересованными органами.

5.32. Расположение рабочих зон и отвалов минерального грунта и плодородного слоя почвы на полосе отвода при ремонте по способам, указанным в п. 3.7, представлена на рис. 5.6, а их параметры указаны в табл. 5.3 (без рекультивации) и в табл. 5.4 (с рекультивацией).

Ввиду отсутствия места для размещения зоны проезда автотранспорта, доставка изоляционных и др. материалов осуществляется трубоукладчиком.

5.33. Сокращение размеров полосы отвода земли при КР МНПП в стесненных условиях возможно за счет следующих мероприятий:

- исключение зоны для размещения плодородного слоя почвы: почва вывозится за пределы участка и складируется в местах, указанных землевладельцами, с возвращением на место после засыпки траншеи минеральным грунтом;

- исключение зоны для размещения минерального грунта: минеральный грунт также вывозится за пределы участка и возвращается на место после укладки трубопровода;

- сокращение размера зоны разработки траншеи: вместо устройства откосов траншеи устанавливаются крепления (инвентарные или неинвентарные) вертикальных стенок траншеи.

Таблица 5.3

Параметры рабочих зон на полосе отвода земли (без рекультивации)

|

Диаметр, мм |

Глубина траншеи, м |

Заложение откосов |

Параметры зон, м |

Полоса отвода земли, м |

||||

|

Зона работы грузоподъемных машин |

Зона разработки траншеи |

Зона работы бульдозера при засыпке траншеи |

||||||

|

минимальная |

расчетная |

|||||||

|

1 |

До 426 |

1,2 |

1:0,00 |

6,0 |

7,8 |

4,5 |

6,2 |

20,0 |

|

2 |

До 426 |

1,2 |

1:0,50 |

6,0 |

9,4 |

4,5 |

4,6 |

20,0 |

|

3 |

До 426 |

1,5 |

1:0,00 |

6,0 |

8,3 |

4,5 |

5,7 |

20,0 |

|

4 |

426 - 530 |

1,4 |

1:0,00 |

6,0 |

8,2 |

5,2 |

8,8 |

23,0 |

|

5 |

426 - 530 |

1,4 |

1:0,50 |

6,0 |

10,1 |

5,2 |

6,9 |

23,0 |

|

6 |

426 - 530 |

1,4 |

1:0,67 |

6,0 |

10,8 |

5,2 |

6,2 |

23,0 |

|

7 |

426 - 530 |

1,7 |

1:0,00 |

6,0 |

8,7 |

5,2 |

8,3 |

23,0 |

|

8 |

426 - 530 |

1,7 |

1:0,50 |

6,0 |

11,0 |

5,2 |

6,0 |

23,0 |

5.34. Размещение отвалов минерального и плодородного грунта относительно оси трубопровода может быть одностороннее или двухстороннее. Схема размещения грунта выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других коммуникаций, возможного направления движения ремонтной колонны, с учетом местности.

Рис. 5.5. Схема искусственного водопонижения при двух рядах иглофильтров:

I - уровень грунтовых вод; II - уровень воды в траншее;

1 - водоотливной коллектор; 2 - надфильтровая труба; 3 - фильтр; 4 - нефтепродуктопровод

Рис. 5.6. Варианты размещения отвалов минерального и плодородного грунта относительно оси трубопровода:

а - без рекультивации земли; б, в - с рекультивацией земли

Таблица 5.4

Параметры рабочих зон на полосе отвода земли (с рекультивацией)

|

Диаметр, мм |

Глубина траншеи, м |

Заложение откосов |

Параметры зон, м |

Полоса отвода земли, м |

||||||

|

Зона работы грузоподъемных машин |

Зона разработки траншеи |

Зона работы бульдозера при засыпке траншеи |

Зона расположения отвала плодородного слоя почвы |

Зона работы бульдозера при рекультивации |

||||||

|

минимальная |

расчетная |

|||||||||

|

1 |

До 426 |

1,0 |

1:0,00 |

6,0 |

7,4 |

4,5 |

1,9 |

4,5 |

8,2 |

28,0 |

|

2 |

До 426 |

1,0 |

1:0,50 |

6,0 |

8,7 |

4,5 |

2,2 |

4,5 |

6,6 |

28,0 |

|

3 |

До 426 |

1,0 |

1:0,67 |

6,0 |

9,2 |

4,5 |

2,2 |

4,5 |

5,5 |

28,0 |

|

4 |

До 426 |

1,0 |

1:1,00 |

6,0 |

10,0 |

4,5 |

2,4 |

4,5 |

5,1 |

28,0 |

|

5 |

До 426 |

1,3 |

1:0,00 |

6,0 |

8,0 |

4,5 |

2,0 |

4,5 |

7,5 |

28,0 |

|

6 |

До 426 |

1,3 |

1:0,50 |

6,0 |

9,7 |

4,5 |

2,2 |

4,5 |

5,6 |

28,0 |

|

7 |

До 426 |

1,3 |

1:0,67 |

6,0 |

10,3 |

4,5 |

2,3 |

4,5 |

4,9 |

28,0 |

|

8 |

426 - 530 |

1,2 |

1:0,00 |

6,0 |

7,9 |

5,2 |

2,0 |

5,2 |

11,9 |

33,0 |

|

9 |

426 - 530 |

1,2 |

1:0,50 |

6,0 |

9,5 |

5,2 |

2,2 |

5,2 |

10,1 |

33,0 |

|

10 |

426 - 530 |

1,2 |

1:0,67 |

6,0 |

10,0 |

5,2 |

2,3 |

5,2 |

9,5 |

33,0 |

|

11 |

426 - 530 |

1,2 |

1:1,00 |

6,0 |

11,0 |

5,2 |

2,4 |

5,2 |

8,4 |

33,0 |

|

12 |

426 - 530 |

1,2 |

1:0,00 |

6,0 |

8,5 |

5,2 |

2,0 |

5,2 |

11,3 |

33,0 |

|

13 |

426 - 530 |

1,2 |

1:0,50 |

6,0 |

10,4 |

5,2 |

2,3 |

5,2 |

9,1 |

33,0 |

|

14 |

426 - 530 |

1,2 |

1:0,67 |

6,0 |

11,1 |

5,2 |

2,4 |

5,2 |

8,3 |

33,0 |

|

15 |

426 - 530 |

1,2 |

1:1,00 |

6,0 |

12,4 |

5,2 |

2,5 |

5,2 |

6,9 |

33,0 |

Засыпка траншей

5.35. До начала работ по засыпке уложенного трубопровода необходимо проверить качество изоляционного покрытия и в случае необходимости его отремонтировать, выполнить работы по предохранению изоляционного покрытия от механического повреждения, а также восстановить устройства электрохимзащиты.

5.36. Засыпать траншею следует непосредственно после укладочных работ (в течение одной смены). При засыпке трубопровода необходимо обеспечить плотное прилегание трубопровода ко дну траншеи.

5.37. В щебенистых грунтах, а также сухих комковатых и мерзлых грунтах трубопроводы укладывают в траншею на подсыпку из мягкого грунта толщиной не менее 10 см над выступающими неровностями основания траншеи, и таким же грунтом присыпают над верхней образующей на 20 см.

5.38. Засыпку траншеи осуществляют бульдозером (траншеезасыпателем). В тех случаях, когда работа бульдозера со стороны отвала невозможна, засыпку выполняют одноковшовым экскаватором, оборудованным ковшом - обратная лопата или драглайном. Экскаватор устанавливают со стороны траншеи, противоположной отвалу, а грунт для засыпки берется из отвала и ссыпается в траншею.

5.39. В местах с уменьшенной полосой отвода засыпку выполняют косоперекрестными или косопоперечными параллельными проходами бульдозера (рис. 5.7). После искусственного или естественного уплотнения грунта в траншее выполняют техническую рекультивацию, которая заключается в возвращении плодородного слоя почвы на нарушенную площадь с насыпкой и планировкой.

5.40. После завершения технической рекультивации выполняют биологическую рекультивацию, включающую проведение комплекса агротехнических и фитомелиоративных мероприятий, предусмотренных техническими условиями соответствующих заинтересованных организаций и включенных в проектно-сметную документацию.

5.41. Восстановление земельных участков с плодородным слоем почвы (улиц, скверов и т.д.) производят в ходе работ, а при невозможности этого в течение одного года после завершения работ или срока, оговоренного в технических условиях.

После рекультивации и восстановления отведенные участки сдаются землевладельцам (прил. 2).

5.42. Подключение нового участка трубопровода к средствам ЭХЗ производится не позднее 30 дней после укладки и засыпки.

Рис. 5.7. Схемы производства работ по засыпке уложенного трубопровода бульдозером:

а - прямолинейными проходами; б - косопоперечными параллельными проходами

Контроль качества и приемка земляных работ

5.43. Контроль качества земляных работ заключается в систематическом наблюдении и проверке соответствия выполняемых работ проектной документации, требованиям СНиП III-42-80* [8], ВСН 004-88 [16], соблюдением допусков, приведенных в табл. 5.5 (и дополнительным условиям, при их наличии).

5.44. Пооперационный контроль (планировка полосы трассы в зоне движения РСК, снятие и восстановление плодородного слоя почвы, разработка траншеи, присыпка и засыпка траншеи и др.) осуществляется исполнителем работ.

Результаты контроля заносятся в журнал производства земляных работ.

При наличии дополнительных условий такой контроль может осуществляться также представителями заказчика, привлеченной специализированной организации или надзорных органов.

5.45. По окончании земляных работ оформляется «Акт на засыпку (обваловку) уложенного трубопровода».

Таблица 5.5

Пооперационный контроль выполнения земляных работ

|

Периодичность |

Метод контроля |

Допуски |

|

|

1 |

2 |

3 |

4 |

|

Снятие плодородного слоя почвы |

|||

|

Толщина снимаемого плодородного слоя почвы |

Непрерывно, в местах, вызывающих сомнение |

Визуально мерным штырем |

По проекту +100/0 мм |

|

Ширина полосы снимаемого плодородного слоя почвы |

Непрерывно, в местах, вызывающих сомнение |

Визуально стальной мерной лентой |

По проекту +300/-300 мм |

|

Разработка траншеи |

|||

|

Ширина траншеи по дну |

Непрерывно выборочно |

Визуально стальной мерной лентой |

1/2 ширины траншеи (относительно оси трубопровода) +200/-50 мм |

|

Глубина траншеи |

Непрерывно в местах, вызывающих сомнение |

Визуально, мерной рейкой |

По проект + 100/0 мм |

|

Крутизна откосов |

Непрерывно в местах, вызывающих сомнение |

Визуально шаблоном |

По проекту |

|

Засыпка траншеи |

|||

|

Толщина слоя подсыпки и присыпки нефтепродуктопровода мягким грунтом |

Непрерывно |

Визуально |

По проекту +100/0 мм |

|

Ширина валика грунта над трубопроводом |

Непрерывно |

Визуально |

По проекту +200/ 0 мм |

|

Высота валика над трубопроводом |

Выборочно в местах, вызывающих сомнение |

Визуально стальной мерной лентой, мерным штырем |

По проекту 200/ 0 мм |

|

Толщина слоя грунта над трубопроводом (в уплотненном состоянии) |

Выборочно в местах, вызывающих сомнение |

Визуально мерной рейкой, мерным штырем |

По проекту 200/ 0 мм |

6. ПОДЪЕМ И УКЛАДКА ТРУБОПРОВОДОВ

6.1. Работы по подъему и укладке трубопроводов разрешается производить только в присутствии лица, ответственного за производство работ.

6.2. Перед подъемом должны быть выполнены все организационные и технические мероприятия, предусмотренные в проекте производства работ, обеспечивающие безопасность его проведения и предотвращения аварийных ситуаций.

6.3. В случае капитального ремонта МНПП с заменой труб работы по подъему и укладке заменяемого нефтепродуктопровода разрешается выполнять после полного освобождения его от перекачиваемого продукта и получения разрешения диспетчера.

6.4. Подъем и укладку нефтепродуктопровода следует осуществлять плавно, без рывков и резких колебаний, осуществляя контроль значений расчетных усилий на крюках грузоподъемных механизмов динамометрами.

6.5. На время длительных остановок и в конце смены нефтепродуктопровод следует укладывать на лежки, земляные тумбы и установить боковые упоры для предотвращения горизонтальных смещений.

6.6. При укладке трубопровода в траншею должны обеспечиваться:

- правильный выбор количества и расстановки трубоукладчиков и минимально необходимая для производства работ высота подъема трубопровода над землей с целью предохранения трубопровода от перенапряжения, изломов и вмятин;

- сохранность изоляционного покрытия;

- плотное прилегание трубопровода по дну траншеи по всей его длине;

- проектное положение трубопровода.

6.7. Работы по очистке, изоляции и укладке трубопровода производятся, как правило, совмещенным способом (рис. 6.1). Расстояние от ремонтных машин до трубоукладчиков не должно превышать 10,0 м.

6.8. Раздельный способ производства изоляционно-укладочных работ следует применять в условиях холмистого рельефа местности (рис. 6.2).

6.9. На сложных участках трассы МНПП, во избежание опрокидывания трубоукладчиков, необходимо использовать дополнительный трубоукладчик.

6.10. Если трубопровод содержит большое количество кривых вставок или протяженность отдельных его участков невелика, укладку следует выполнять методом последовательного наращивания, ведя его монтаж из отдельных труб или секций непосредственно в проектном положении.

6.11. При капитальном ремонте с заменой изоляционного покрытия с восстановлением или без восстановления стенки трубы при подъеме и укладке трубопровода должны выполняться все требования, указанные в разделе 6 Правил [1], а также дополнительные требования, отраженные в рабочем проекте и проекте производства работ.

Рис. 6.1. Расстановка машин и механизмов при совмещенном способе изоляционно-укладочных работ:

1 - отвал минерального грунта; 2 - заменяемый участок трубопровода; 3 - отвал плодородного слоя почвы; 4 - очистная машина; 5 - трубоукладчик; 6 - резервный трубоукладчик; 7 - электростанция; 8 - вновь прокладываемый участок трубопровода; 9 - изоляционная машина; 10 - бульдозер; 11 - прибор для контроля качества изоляционного покрытия

Рис. 6.2. Расстановка машин и механизмов при раздельном способе изоляционно-укладочных работ:

1 - отвал минерального грунта; 2 - заменяемый участок трубопровода; 3 - вновь прокладываемый участок трубопровода; 4 - инвентарные лежки; 5 - трубоукладчик; 6 - бульдозер; 7 - отвал плодородного слоя почвы

7. ОЧИСТКА НАРУЖНОЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА

7.1. При капитальном ремонте трубопроводов очистку наружной поверхности следует выполнять ремонтными очистными машинами.

7.2. Очистка заключается в удалении с наружной поверхности трубопровода остатков земли, старого изоляционного покрытия и продуктов коррозии.

7.3. Очистка трубопровода в зоне наличия заплат, вантузов, хомутов и других препятствий выполняется вручную.

7.4. Ручную очистку следует производить скребками, изготовленными из углеродистой инструментальной стали (УИС). Не допускается нанесение глубоких царапин, рисок, сколов основного металла и срезания сварных швов.

7.5. Степень очистки поверхности труб перед нанесением покрытий отечественного производства должна соответствовать требованиям рабочего проекта и ВСН 008-88 [11]. Для изоляционных покрытий импортного производства в рабочем проекте должны быть учтены требования технических условий фирм-изготовителей на эти покрытия.

8. СВАРОЧНЫЕ РАБОТЫ

8.1. Сварочные работы при капитальном ремонте МНПП подразделяются на сварочно-монтажные при ремонте с заменой труб и ремонтные сварочные работы при восстановлении стенки труб.

8.2. Специальные сварочные работы (сварка захлестов, вварка запорной и распределительной арматуры и др.), термообработку сварных швов при капитальном ремонте с заменой труб следует выполнять в соответствии с [18]. На работы, не вошедшие в [18], следует разработать отдельные технологические инструкции, утвержденные в установленном порядке.

8.3. Перед началом проведения работ по капитальному ремонту МНПП следует провести аттестацию выбранной технологии сварки.

Технологический процесс сварки считается аттестованным, если по данным визуального и радиографического контроля, результатам испытаний механических свойств сварные соединения удовлетворяют требованиям нормативной документации.

По результатам испытаний сварных соединений должен быть составлен акт приемки технологии сварки.

8.4. К выполнению сварочных работ следует допускать сварщиков, прошедших ежегодную проверку квалификации с целью определения способности сварщика выполнить качественное сварное соединение.

По результатам испытаний сварных соединений составляется акт проверки квалификации сварщиков (допускной лист).

8.5. Сварочно-монтажные работы при капитальном ремонте МНПП с заменой труб включают:

- подготовку к сборочным и сварочным работам;

- сборку и сварку труб в трубные секции на трубосварочной базе или в полевых условиях;

- сборку и сварку отдельных труб или секций в сплошную нитку на трассе;

- контроль качества сварочных соединений трубопроводов.

8.6. При сборке и сварке секций труб в нитку в условиях городов, населенных пунктов и т.д. должны быть выполнены следующие подготовительные работы:

- развезены и уложены секции труб на расстояние не более 1,5 м от бровки траншеи под углом 15 - 20° к проектной оси траншеи;

- размещены в зоне производства работ трубоукладчики, сварочные агрегаты, бульдозер, центратор, емкость ГСМ, инвентарные лежки и другое необходимое оборудование и инструменты;

- установлены на полосе отвода вагончики для обогрева людей, хранения инвентаря и сварочных материалов.

Объем и порядок проведения работ определяются рабочим проектом на капитальный ремонт и проектом производства работ и в зависимости от специфики объекта могут отличаться от приведенного выше перечня.

8.7. При выполнении сварочно-монтажных работ необходимо руководствоваться требованиями СНиП III-42-80* [8]; ВСН 006-89 [18] и нижеследующими требованиями.

8.7.1. Свариваемые трубы обрезаются со скосом кромок и притупляются на 1,5 - 2,5 мм.

8.7.2. Края свариваемых участков трубопровода должны зачищаться до металлического блеска на ширину не менее 10 мм. Зачистка должна производиться шлифовальными машинками, напильниками или металлическими щетками.

8.7.3. Типы и марки применяемых электродов по своим механическим свойствам и назначению должны соответствовать маркам сталей свариваемых труб и обеспечивать свойства сварного соединения не ниже свойств основного металла.

8.7.4. Электродуговую сварку следует выполнять качественными электродами, удовлетворяющими требованиям ГОСТ 9466-75* [20], позволяющими выполнять сварку в любых пространственных положениях на постоянном токе обратной полярности (плюс на электроде). Каждая партия электродов должна иметь сертификат. Запрещается применение электродов неизвестной марки.

8.7.5. Перед применением электроды должны быть прокалены (просушены) и проверены на качество состояния их покрытия. Не должно быть повреждений покрытия, растрескивания. Покрытие должно быть постоянной толщины относительно стержня, а при ударе о твердый предмет и при изгибе - не отставать от стержня. При обнаружении следов ржавчины на стержне под покрытием электроды отбраковываются.

8.7.6. При применении электродов с целлюлозным покрытием необходимо соблюдать дополнительные требования к методу сварки (следует выполнять методом «замочной скважины» (окна), технология выполнения которого приведена в [42]).

8.7.7. В процессе сварки должны соблюдаться требования и к сварочному току, установленные в зависимости от типов (марок) и диаметров электродов, а также от пространственного положения и направления сварки.

8.7.8. В зависимости от толщины стенок труб сварка должна производиться в несколько слоев. Минимальное число слоев сварного шва при сварке неповоротного стыка приведено в табл. 8.1.

8.7.9. Сварной шов облицовочного слоя должен перекрывать основной металл в каждую сторону от шва на 2,5 - 3,5 мм и иметь усиление высотой 1 - 3 мм.

8.8. Устранение дефектов в сварных швах, выявленных при проведении сварочно-монтажных работ, допускается в следующих случаях:

Таблица 8.1

Минимальное допустимое число слоев шва при ручной дуговой сварке

|

Минимальное число слоев шва при сварке корневого слоя шва электродами с разным видом покрытия |

||

|

Целлюлозный |

Основной |

|

|

1 |

2 |

3 |

|

До 10 |

3 |

2 |

|

10 - 15 |

4 |

3 |

|

15 - 20 |

5 |

4 |

|

1 |

2 |

3 |

|

20 - 25 |

5 |

5 |

|

25 32 |

7 |

6 |

- суммарная длина дефектных участков не превышает 1/6 длины шва;

- суммарная длина выявленных в сварном шве трещин не превышает 50 мм.

При наличии трещин суммарной длиной более 50 мм сварные швы должны быть вырезаны.

8.9. Дефекты в сварных швах устраняются следующими способами:

- наплавкой ниточных валиков высотой не более 3 мм при ремонте подрезов;

- вы шлифовкой и последующей заваркой участков швов со шлаковыми включениями и порами.

Обнаруженные при внешнем осмотре недопустимые дефекты должны быть устранены до проведения контроля физическими методами.

8.10. Ремонтные сварочные работы на МНПП проводятся без остановки перекачки или при остановленной перекачке с целью устранения дефектов стенки труб и сварных швов путем установки усилительных элементов (муфт) или наплавки металла. Сварочные работы на МНПП под давлением проводятся также при приварке штуцеров, катодных выводов и др.

8.11. Давление в МНПП при проведении сварочных работ не должно превышать 2,5 МПа.

8.12. Запрещается проводить сварочные работы на участках МНПП, работающих при неполном заполнении сечения трубы перекачиваемым продуктом.

Заполнение МНПП продуктом следует определять гидравлическим расчетом (с учетом перевальных точек) и контролировать ультразвуковым методом по амплитуде эхо-сигнала от внутренней поверхности трубы (при полном заполнении трубы продуктом амплитуда эхо-сигнала на 15 - 20 % меньше, чем при частичном заполнении).

8.13. Перед выполнением сварочных работ обязательно проведение следующих мероприятий:

- назначение лиц, ответственных за подготовку МНПП к проведению сварочных работ (от заказчика);

- назначение лиц, ответственных за проведение сварочных работ (от подрядчика);

- оформление наряда-допуска на ведение огневых работ;

- определение перечня противопожарных мероприятий.

В процессе сварки должны выполняться следующие операции:

- проверка состояния воздушной среды на месте проведения сварочных работ;

- внешний осмотр, классификация дефектов, измерение толщины стенки труб МНПП в местах предполагаемой сварки;

- подготовка поверхности свариваемых мест (снятие фаски, зачистка поверхности);

- выполнение сварочных работ;

- контроль качества сварки.

8.14. В зависимости от вида, размера и взаимного расположения повреждений используются следующие методы ремонта стенки трубы сваркой:

- заварка дефектов (наплавка металла);

- приварка накладных элементов (муфт).

8.15. Непосредственная заварка дефектов стенки трубы производится после зачистки дефектов до металлического блеска и замеров остаточной толщины стенки.

8.16. Заварку дефектов разрешается вести ниточными швами (без поперечных колебаний электрода). Швы накладываются по периметру дефекта навстречу друг другу. Наиболее глубокая часть дефекта заваривается в последнюю очередь.

8.17. При заварке незначительных повреждений (диаметром 3 - 8 мм) электрод должен оставаться в одной точке не более 7 с (во избежание прожога стенки). Затем следует прервать заварку, выводя кратер на наплавленный металл. Последующий шов можно накладывать после остывания наплавленного металла и удаления шлака.

8.18. Дефекты завариваются с усилением 1,5 - 2,0 мм с таким расчетом, чтобы края наплавленного металла заходили за края повреждения не более чем на 2 - 3 мм.