ГОСТ Р 52152-2003

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРЕПИ МЕХАНИЗИРОВАННЫЕ ДЛЯ ЛАВ

Основные параметры

Общие технические требования

Методы испытаний

ГОССТАНДАРТ РОССИИ

Москва

Предисловие

1 РАЗРАБОТАН И ВНЕСЕН Открытым акционерным обществом «Проектно-конструкторский и экспериментальный институт угольного машиностроения «Гипроуглемаш»

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 9 декабря 2003 г. № 353-ст

3 ВВЕДЕН ВПЕРВЫЕ

4 В настоящем стандарте реализованы нормы Закона Российской Федерации «О сертификации продукции и услуг»

СОДЕРЖАНИЕ

ГОСТ Р 52152-2003

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КРЕПИ МЕХАНИЗИРОВАННЫЕ ДЛЯ ЛАВ

Основные параметры

Общие технические требования

Методы испытаний

Longwall powered roof chocks. Basic parameters.

General technical requirements. Test methods

Дата введения 2005-01-01

1 Область применения

Настоящий стандарт распространяется на механизированные крепи для лав (далее - крепи), предназначенные для работы в очистных комплексах с узкозахватными комбайнами или струговыми установками в лавах с вынимаемой мощностью от 0,8 до 6,0 м в один слой и углами наклона 0° - 30° вдоль лавы и 0° - 10° вдоль столба при вынимаемой мощности:

- от 0,8 до 3,5 м включительно - по падению или восстанию столба;

- св. 3,5 до 6,0 м включительно - по падению пласта.

Стандарт устанавливает номенклатуру показателей качества и их применяемость, основные параметры и общие технические требования (в том числе к конструкции, технологичности, надежности, безопасности), гигиенические и эргономические требования к материалам, покупным изделиям и рабочим жидкостям, а также методы испытаний крепей.

Стандарт не распространяется на комплектные крепи и крепи угледобывающих агрегатов.

Стандарт пригоден для целей сертификации при проверке указанных в таблице 12.1 требований по ГОСТ Р 15.201.

Все положения стандарта, в которых рассмотрены требования к механизированным крепям для лав, действуют до разработки технического регламента на крепи в сроки в соответствии с [1].

(Поправка. ИУС 12-2004 г.).

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 9.032-74 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.104-79 Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Группы условий эксплуатации

ГОСТ 12.1.003-83 Система стандартов безопасности труда. Шум. Общие требования безопасности

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасности

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17108-86 Гидропривод объемный и смазочные системы. Методы измерения параметров

ГОСТ 21753-76 Система «человек-машина». Рычаги управления. Общие эргономические требования

ГОСТ 22613-77 Система «человек-машина». Выключатели и переключатели поворотные. Общие эргономические требования

ГОСТ 22614-77 Система «человек-машина». Выключатели и переключатели клавишные и кнопочные. Общие эргономические требования

ГОСТ 24054-80 Изделия машиностроения и приборостроения. Методы испытаний на герметичность. Общие требования

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

3 Определения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ Р 15.201, а также следующие термины с соответствующими определениями:

3.1.1 слабые породы почвы: Породы с прочностью на вдавливание менее 2 МПа.

3.1.2 агрегатированная крепь: Крепь, состоящая из отдельных секций, имеющих постоянную силовую и кинематическую связь с забойным конвейером или другой общей базой.

3.1.3 комплектная крепь: Крепь, имеющая силовую и кинематическую связь между секциями крепи.

3.1.4 поддерживающе-оградительные и оградительно-поддерживающие крепи: Крепи, элементы секций которых (перекрытие, ограждение и основание) шарнирно связаны между собой.

Примечание - В поддерживающе-оградительных крепях основную роль в создании рабочего пространства лавы выполняют поддерживающие элементы секций, а в оградительно-поддерживающих - оградительные.

3.1.5 сертификационные испытания: Контрольные испытания продукции, проводимые с целью подтверждения соответствия ее характеристик и свойств установленным требованиям.

3.1.6 исходное положение крепи: Расстояние одного шага передвижки от конвейера в крепях с резервированным шагом; в крепях без резервированного шага передвижки секции подтянуты к конвейеру.

3.1.7 цикл передвижки секций: Процесс передвижки всех секций из одного исходного положения в другое.

3.1.8 номинальное сопротивление гидростойки: Сопротивление, соответствующее номинальному давлению срабатывания предохранительного клапана гидростойки.

3.1.9 минимальная высота секции Нmin, мм: Расстояние от нижней поверхности основания до верхней поверхности перекрытия при полностью сдвинутой секции с горизонтально расположенным перекрытием и поджимной консолью (при ее наличии).

3.1.10 максимальная высота секции Нmaх, мм: Расстояние от нижней поверхности основания до верхней поверхности перекрытия при полностью раздвинутой секции с горизонтально расположенным перекрытием и поджимной консолью (при ее наличии).

3.1.11 сопротивление секции Рс, кН: Реакция поддерживающей части крепи на кровлю пласта в момент срабатывания предохранительных клапанов гидростоек при номинальном давлении настройки и при сохранении продольной устойчивости секции.

3.1.12 сопротивление крепи Ркр, кН/м2: Отношение сопротивления секции Рс к площади кровли F, поддерживаемой секцией в исходном положении.

3.1.13 сопротивление крепи для управления кровлей Ру, кН/м: Сопротивление по длине лавы, характеризующее способность крепи выполнять функцию управления кровлей.

3.1.14 сопротивление на конце передней консоли перекрытия Рк, кН/м, длины очистного забоя: Отношение воспринимаемого на расстоянии 150 мм от переднего конца консоли усилия к номинальному шагу установки секций.

3.1.15 коэффициент гидравлической раздвижности Кг: Отношение конструктивной высоты крепи с выдвинутыми гидравлическими ступенями стоек к минимальной высоте Нmin крепи со сдвинутыми гидравлическими ступенями стоек.

Примечание - Механические ступени стоек должны быть сдвинуты в обоих случаях.

3.1.16 коэффициент общей раздвижности Ко: Отношение максимальной конструктивной высоты крепи Нmaх с выдвинутыми гидравлическими и механическими ступенями к ее минимальной высоте Нmin.

3.1.17 коэффициент начального распора Кн: Максимальное давление рабочей жидкости, подводимое к поршневой полости гидростойки, отнесенное к давлению срабатывания предохранительного клапана гидростойки при ее номинальном сопротивлении.

3.1.18 среднее давление на почву рп, МПа: Отношение сопротивления секции Рс к площади ее основания, контактирующей с почвой.

3.1.19 скорость крепления v, м/мин: Длина лавы в метрах, закрепляемая в минуту.

3.1.20 шаг установки секций t, м: Расстояние между одноименными точками двух соседних секций в исходном положении.

3.1.21 шаг передвижки b, м: Расстояние, на которое перемещается секция крепи при полном ходе механизма передвижки.

3.1.22 максимальное усилие при передвижке секции Рп.с и конвейера Рп.к, кН: Произведение максимального давления жидкости в напорной магистрали на соответствующую площадь цилиндра.

3.1.23 максимальное рабочее давление жидкости в напорной магистрали рн.м, МПа: Давление, соответствующее максимальному давлению, развиваемому насосной станцией.

3.1.24 давление срабатывания предохранительного клапана гидростойки, соответствующее ее номинальному сопротивлению рг, МПа: Давление в поршневой полости гидростойки, при котором стойка развивает номинальное сопротивление и происходит открытие предохранительного клапана.

3.1.25 80 %-ный ресурс секции по металлоконструкции Тр80, циклы выемки: Величина ресурса, которую имеют и превышают 80 % секций.

3.1.26 масса секции Мс, кг: Суммарная масса всех элементов секции, определяемая взвешиванием.

3.1.27 размеры прохода в крепи, м: Размеры вписанного в сечение прохода прямоугольника.

3.1.28 минимальная конструктивная высота прохода hпр.к, м: Расстояние между сторонами прямоугольника по вертикали.

3.1.29 минимальная конструктивная ширина прохода bпр, м: Расстояние между сторонами прямоугольника по горизонтали.

3.1.30 коэффициент затяжки кровли Кк: Отношение проекции на плоскость пласта площади всех элементов перекрытия секции, предназначенных для взаимодействия с кровлей, к площади кровли, поддерживаемой секцией в исходном положении крепи.

3.1.31 обеспечение безопасности управления: Расположение распределителей, исключающее их случайное непроизвольное включение.

3.2 В стандарте использованы следующие сокращения:

ОКР - опытно-конструкторская работа;

НД - нормативный документ;

ТЗ - техническое задание;

ТПМ - типовая программа и методика испытаний;

РПМ - рабочая программа и методика испытаний;

КПИ - комплектующие покупные изделия;

КД - конструкторская документация.

4 Номенклатура показателей качества

4.1 Номенклатура и применяемость показателей качества крепей приведены в таблице 4.1.

Таблица 4.1

|

Применяемость показателя в технической документации |

||

|

ТЗ на ОКР |

КД |

|

|

1 Высота секции, мм |

|

|

|

минимальная Нmin |

+ |

+ |

|

максимальная Hmax |

+ |

+ |

|

2 Сопротивление секции Рс, кН |

+ |

+ |

|

3 Сопротивление крепи Ркр, кН/м2 |

+ |

+ |

|

4 Сопротивление крепи для управления кровлей Ру*, кН/м |

+ |

+ |

|

5 Сопротивление на конце передней консоли перекрытия Рк, кН/м |

+ |

+ |

|

6 Коэффициент: |

|

|

|

гидравлической раздвижности Кг |

+ |

+ |

|

общей раздвижности Ко** |

+ |

+ |

|

7 Коэффициент начального распора Кн |

+ |

+ |

|

8 Максимальное расстояние от забоя до передней кромки перекрытия (консоли) в исходном положении l***, мм |

+ |

+ |

|

9 Среднее давление на почву рп, МПа |

+ |

+ |

|

10 Скорость крепления v, м/мин |

+ |

+ |

|

11 Шаг установки секций t, м |

+ |

+ |

|

12 Шаг передвижки b, м |

+ |

+ |

|

13 Максимальное усилие при передвижке, кН: |

|

|

|

секции Рп.с |

+ |

+ |

|

конвейера Рп.к |

+ |

+ |

|

14 Максимальное рабочее давление жидкости в напорной магистрали pн.м, МПа |

+ |

+ |

|

15 Давление срабатывания предохранительного клапана гидростойки, соответствующее ее номинальному сопротивлению рг, МПа |

+ |

+ |

|

16 80 %-ный ресурс секции по металлоконструкции, циклы выемки Тр80 |

+ |

+ |

|

17 Масса секции Мс, кг |

- |

+ |

|

18 Размеры прохода в крепи, м: |

|

|

|

минимальная конструктивная высота hпр.к |

+ |

+ |

|

минимальная конструктивная ширина bпр |

+ |

+ |

|

19 Система управления |

- |

+ |

|

20 Коэффициент затяжки кровли Кк |

+ |

+ |

|

* Применяют для оценки сопротивления крепи только для тяжелых кровель. ** Для крепей, стойки которых имеют гидравлическую и механическую раздвижности. *** Обеспечивается при проектировании конкретного комплекса. |

||

|

Примечание - Знак «+» обозначает применяемость показателей, знак «-» - неприменяемость показателей. |

||

4.2 Допускается при разработке по согласованию с заказчиком применять дополнительные показатели качества, отражающие особенности конструкции и область применения крепей.

4.3 Пояснения к показателям качества крепей приведены в разделах 3, 13, 14 и приложении В.

5 Основные параметры

5.1 Основные параметры должны соответствовать значениям, указанным в таблице 5.1.

Таблица 5.1

|

Значение параметра или формула для его определения |

|

|

1 Сопротивление крепи для поддержания кровли Ркр, кН/м2, не менее: |

|

|

для легких кровель |

350 + 80(mв - 1)* |

|

для средних кровель |

1,5[350 + 80(тв - 1)] |

|

для тяжелых кровель |

2,0[350 + 80(mв - 1)], где mв - максимальная вынимаемая мощность пласта, м |

|

2 Сопротивление крепи для управления кровлей Ру, кН/м, не менее |

Pу = PкрB, где В - размерный коэффициент, принимаемый на основе опыта эксплуатации равным 3,5 - 4,0 м |

|

3 Коэффициент начального распора Кн.р |

0,6 - 0,8 |

|

4 Коэффициент гидравлической раздвижности Кг, не менее, для секции крепи с минимальной конструктивной высотой: |

|

|

до 1,25 м |

1,8 |

|

св. 1,25 м |

1,5 |

|

* Для крепей, работающих со стругами, допускается снижение сопротивления по показателям 1 и 2 по требованию заказчика с целью увеличения отжима угля. |

|

5.2 Шаг установки секций должен быть выбран из ряда значений: 1 (1,1); 1,5; 1,75; 2,0 и 3,0 м. Значение 1,1 м допускается только для крепей, ранее освоенных производством.

5.3 Шаг передвижки крепи должен быть увязан с величиной захвата выемочной машины.

5.4 Расчетная скорость крепления для комбайновых лав должна быть не менее расчетной скорости обнажения кровли вдоль лавы.

Расчетная скорость крепления в струговой лаве должна быть более частного от деления длины лавы на время съема стругом ленты угля шириной, равной шагу передвижки крепи.

5.5 Коэффициент затяжки кровли должен быть не менее 0,9; по согласованию с заказчиком он может быть уменьшен.

5.6 Крепи, предназначенные для работы на слабых почвах, должны создавать среднее давление на почву менее 2,0 МПа.

6 Общие технические требования

Крепи должны обеспечивать выполнение следующих требований:

6.1 Требования к конструкции

6.1.1 Поддержание кровли в призабойном пространстве лавы, управление кровлей, защита рабочего пространства от проникания пород кровли и угля, в том числе путем оснащения крепей на пластах более 2,5 м устройствами для ограждения забоя от обрушения угля.

6.1.2 Обеспечение продольной и поперечной устойчивости при поддержании кровли, распоре, разгрузке и передвижке.

6.1.3 Передвижка конвейера, в том числе при его работе с погрузочными лемехами и со струговой установкой.

6.1.4 Работа в правом и левом забоях. Допускается перемонтаж отдельных сборочных единиц и деталей крепи.

6.1.5 Максимальное расстояние от забоя до передней кромки перекрытия (консоли) в исходном положении крепи l, м, вычисляемое по формуле

l = 0,3 + 0,04(Нк - 1),

где Нк - конструктивная высота крепи на верхней границе рабочего диапазона, м.

Значение l должно быть обеспечено при проектировании конкретного комплекса.

6.1.6 Элементы секции крепи должны иметь запас прочности не менее 1,5.

6.1.7 Сопротивление на конце передней консоли перекрытия секции Рк, кН/м, не менее, для крепей с вынимаемой мощностью:

50 - до 2,0 м включительно,

100 - свыше 2,0 м.

6.1.8 Направленное передвижение секции и установка заданного положения секций относительно друг друга и относительно конвейера или другой общей базы.

6.1.9 Каждая секция крепи должна быть неизменно и четко маркирована, например с использованием металлических пластин или другого, следующим образом:

- наименование и адрес изготовителя;

- год выпуска;

- серийный номер, если есть в наличии;

- обозначение серии или типа крепи;

- сопротивление крепи Ркр, кН/м2.

Все сборочные единицы основания должны быть маркированы таким образом, чтобы показать идентификацию с взаимодействующим типом секции крепи.

6.1.10 Гидравлическая система крепи должна обеспечивать:

6.1.10.1 Управление секциями: дистанционное соседней (-ими) секцией (-ями) или групповое из лавы; дистанционное либо автоматизированное с центрального пульта.

6.1.10.2 Возможность передвижения секций крепи без потери контакта с кровлей.

6.1.10.3 Оснащение каждой гидростойки гидрозамком и предохранительным клапаном.

6.1.10.4 Разгрузку и распор стоек для однорядной крепи. Одновременную и раздельную разгрузку и распор стоек забойного и завального рядов стоек секции для двухрядной крепи.

6.1.10.5 Постоянно установленные средства контроля давления жидкости в поршневых полостях гидростоек.

6.1.10.6 Работу при давлении жидкости в напорной магистрали не менее 32 МПа.

6.1.10.7 Герметичность гидроцилиндров при давлении жидкости, равном 1,25 максимального рабочего давления.

6.1.10.8 Постоянное сопротивление телескопических стоек секции во всем диапазоне их гидравлической раздвижности.

6.1.10.9 Возможность ремонта секции крепи без остановки насосной станции.

6.1.1.10 Быстроразъемное соединение рукавов высокого давления, трубок, тройников и другой арматуры с корпусными деталями, в том числе соединение со скобами прямоугольного сечения.

6.1.10.11 Все числовые значения конструктивных показателей должны иметь допустимые отклонения.

6.2 Технологические требования

6.2.1 Доступ к сборочным единицам и соединениям гидроразводки для их осмотра, текущего ремонта и замены в лаве.

6.2.2 Возможность и безопасность проведения транспортных, монтажных и демонтажных работ, для чего в сборочных единицах массой свыше 60 кг должны быть предусмотрены грузовые скобы, проушины или отверстия.

6.3 Требования надежности

6.3.1 80 %-ный ресурс секции крепи по металлоконструкции должен быть не менее:

- 20000 циклов выемки - с 01.01.05 до 01.01.07;

- 30000 циклов выемки - после 01.01.07.

6.3.2 Критерием наработки секцией крепи 80 %-ного ресурса является достижение 20 % основных сборочных единиц металлоконструкции крепи (перекрытий, траверс, оснований) предельного состояния вследствие потери работоспособности, не восстанавливаемой текущими ремонтами.

Критерием предельного состояния основных сборочных единиц металлоконструкции являются разрушения и деформации, препятствующие функционированию крепи или их дальнейшему использованию по условиям безопасности.

На каждый конкретный образец крепи в эксплуатационной документации необходимо указывать срок службы основных сборочных единиц.

6.4 Требования безопасности

6.4.1 Крепи должны соответствовать требованиям безопасности ГОСТ 12.2.003, [2] и должны эксплуатироваться в соответствии с [3].

В случаях, предусмотренных [4], крепи следует подвергать экспертизе промышленной безопасности.

6.5 Гигиенические и эргономические требования

6.5.1 Крепи для пластов с вынимаемой мощностью свыше 1,2 м должны иметь устройства для подавления пыли, образующейся при передвижке крепи.

Предельная концентрация пыли в рабочей зоне при передвижке крепи должна соответствовать гигиеническим нормам [5], при превышении которых следует применять средства индивидуальной защиты, рекомендованные Минздравом РФ.

6.5.2 Крепи должны обеспечивать возможность установки стационарных средств освещения.

6.5.3 Элементы крепи должны соответствовать эргономическим требованиям ГОСТ 21753, ГОСТ 22613 и ГОСТ 22614.

6.6 Требования к материалам, покупным изделиям, рабочим жидкостям

6.6.1 Для изготовления крепи следует применять материалы, полуфабрикаты, сырье и КПИ, отвечающие требованиям действующих на них стандартов или технических условий.

КПИ должны иметь сертификаты соответствия.

6.6.2 Рабочие трущиеся поверхности штоков, корпусные детали гидрооборудования и детали, имеющие гнезда для присоединения рукавов, ниппелей и другой арматуры, должны иметь износостойкое антикоррозионное покрытие по ГОСТ 9.104.

6.6.3 В силовых гидроцилиндрах должны быть предусмотрены направляющие кольца из износостойких полимерных материалов с малым коэффициентом трения.

6.6.4 Материалы, органические и неорганические покрытия деталей и сборочных единиц должны соответствовать условиям ОЖ-4 ГОСТ 15150.

6.6.5 Лакокрасочные покрытия сборочных единиц и деталей, не имеющих гальванических или химических покрытий, а также покупных изделий должны быть выполнены по классу 7 согласно ГОСТ 9.032 и условиям эксплуатации У5 согласно ГОСТ 15150.

Поверхности оснований, перекрытий, ограждений, тяг, контактирующие с почвой, кровлей и обрушенными породами, а также с соседними секциями крепи, должны быть окрашены в черный цвет, внутренние поверхности секции - в цвета светлых тонов.

6.6.6 Комплектующее оборудование крепи следует подвергать входному контролю.

6.6.7 В качестве рабочей жидкости в гидросистемах крепей следует использовать негорючую, нетоксичную и стабильную водную эмульсию.

6.7 Требования к условиям эксплуатации

Крепи предназначены для эксплуатации в зависимости от типа кровли в соответствии с показателями, приведенными в таблице 6.1.

Таблица 6.1

|

Тип кровли |

|||

|

легкая |

средняя |

тяжелая |

|

|

1 Мощность легкообрушающихся слоев непосредственной кровли, м |

Более тв + 3,0 |

Менее тв + 3,0, но более 0,5тв + 1,5 |

Менее 0,5mв + 1,5 |

|

2 Мощность монолитного слоя основной кровли, м |

Менее тв |

Более тв |

Более 2тв |

|

3 Предел прочности основной кровли на одноосное сжатие, МПа |

Менее 30 |

От 30 до 50 включ. |

Более 50 |

|

4 Шаг первой осадки, м |

|||

|

5 Шаг периодических осадок, м |

Менее 15 |

От 15 до 25 включ. |

Более 25 |

|

* тв - максимальная вынимаемая мощность пласта, м. |

|||

7 Общие положения по проведению испытаний

7.1 Испытания проводят в соответствии с требованиями настоящего стандарта, ГОСТ Р 15.201, стандартов на продукцию, стандартов на правила приемки, а также требованиями ТЗ или КД, ТПМ и РПМ.

7.2 Проверки показателей качества следует проводить при всех видах промышленного производства крепи.

7.3 Крепь, образец крепи и его сборочные единицы, предъявляемые на испытания, должны быть приняты ОТК и укомплектованы в соответствии с требованиями КД, ТПМ и РПМ.

7.4 В процессе испытаний не допускается подстраивать (регулировать) крепь и заменять входящие в нее сменные элементы, если это не предусмотрено требованиями КД и РПМ.

7.5 РПМ разрабатывают применительно к категориям испытаний, испытательным стендам по типам и видам крепей. Требования методик должны соответствовать настоящему стандарту, требованиям нормативов безопасности в части механизированных крепей для лав и могут содержать дополнительные требования к проведению испытаний.

7.6 Результаты испытаний единиц продукции считают положительными, а продукцию выдержавшей испытания, если она испытана в объеме, установленном для данной категории испытаний в настоящем стандарте, ТПМ и РПМ, а результаты подтверждают соответствие испытуемых единиц продукции заданным требованиям.

7.7 Результаты испытаний единиц продукции считают отрицательными, а продукцию не выдержавшей испытания, если по результатам испытаний будет установлено несоответствие продукции хотя бы одному требованию, установленному в настоящем стандарте, ТПМ и РПМ для проводимой категории испытания.

7.8 Результаты испытаний единиц продукции должны быть документально оформлены в соответствии с требованиями НД.

8 Категории испытаний

8.1 Для проверки и подтверждения соответствия крепи требованиям безопасности, контроля качества и для принятия решения о возможности постановки на производство и (или) использования по назначению проводят следующие испытания:

- предварительные;

- приемочные;

- сертификационные.

Сертификационные испытания проводят согласно Положению о системе сертификации ГОСТ Р [6]. Сертификационным испытаниям по проверке установленных требований в полном объеме подвергают исходную конкретную продукцию при конкретных нагрузочных и функциональных свойствах, а при изменениях испытаниям подвергают модернизированную (новую) конструкцию в части проведенных изменений.

8.2 Перед проведением любой категории испытания испытуемая крепь должна пройти производственный контроль и приемосдаточные испытания по РПМ, разработанной предприятием-изготовителем.

8.3 При предварительных испытаниях допускается использовать результаты приемосдаточных испытаний.

8.4 При приемочных испытаниях допускается использовать результаты предварительных испытаний.

8.5 При сертификационных испытаниях допускается использовать результаты предварительных и приемочных испытаний.

8.6 Головные секции крепей (первые образцы несерийного и мелкосерийного производства, единичного производства и индивидуального исполнения) подвергают только приемочным испытаниям на стендах.

9 Виды испытаний

9.1 Испытания могут быть стендовые и эксплуатационные (шахтные).

9.2 На стенде имитируют эксплуатационные условия с максимальным приближением их к шахтным для получения достоверных результатов по выявлению или подтверждению показателей качества крепи.

9.3 Для подтверждения некоторых показателей назначения, качества, безопасности, эргономики, производственной санитарии крепи, имитация условий эксплуатации которой не обеспечивается в условиях стенда, а также для выявления конструктивных и эксплуатационных недостатков должны быть проведены приемочные испытания образцов мелких серий, образцов единичного и индивидуального исполнения.

10 Условия и средства испытаний

10.1 Требования к условиям и средствам стендовых испытаний

10.1.1 Стендовые испытания крепей следует проводить в производственных помещениях при температуре окружающей среды (20 ± 10) °С при освещенности рабочих мест не менее 200 лк.

10.1.2 Стенды должны быть аттестованы в соответствии с ГОСТ Р 8.568, [7].

10.2 Требования к условиям эксплуатационных (шахтных) испытаний

10.2.1 Эксплуатационные испытания крепи следует проводить в горно-геологических и горнотехнических условиях, соответствующих установленным ТЗ и КД, которые должны обеспечивать достоверную проверку приоритетных (первоочередных) показателей.

10.2.2 Крепь при положительном результате испытаний считается прошедшей испытания по значениям, наблюдавшимся в фактических условиях.

10.3 Требования к измерительной аппаратуре

10.3.1 Измерительную и регистрирующую аппаратуру следует регулярно подвергать поверке в соответствии с [7] - [9].

10.3.2 Показывающие манометры для измерения значений давления и требования к ним - по ГОСТ 2405.

11 Группы точности измерений параметров

11.1 Группы точности измерений параметров при испытаниях (кроме отдельно указанных случаев) с учетом требований ГОСТ 17108 должны быть не ниже:

- группы 3 - при предварительных, приемочных;

- группы 2 (группы 3 при измерении силы) - при сертификационных.

11.2 Измерение значений параметров при предварительных испытаниях одноразовое, если в РПМ не указано иное.

12 Программа и объем испытаний крепей

12.1 При предварительных испытаниях должны быть проведены проверки эргономических требований согласно требованиям стандартов, указанных в 6.5.3.

При приемочных испытаниях в шахте должны быть проведены проверки санитарно-гигиенических норм [5].

12.2 В зависимости от категории испытаний должны быть проверены показатели, приведенные в таблице 12.1.

Таблица 12.1

|

Проверка показателя при испытании |

||||

|

предварительном |

приемочном |

сертификационном |

||

|

1 Высота секции, мм: |

|

|

|

|

|

минимальная Hmin |

+ |

- |

+ |

|

|

максимальная Hmax |

+ |

- |

+ |

|

|

2 Сопротивление секции Рс, кН |

+ |

+ |

+ |

|

|

3 Сопротивление крепи Pкр, кН/м2 |

+ |

+ |

+ |

|

|

4 Сопротивление крепи для управления кровлей Ру, кН/м |

+ |

+ |

+ |

|

|

5 Сопротивление на конце передней консоли перекрытия Рк, кН/м, длины очистного забоя |

+ |

+ |

+ |

|

|

6 Коэффициент гидравлической раздвижности Кг |

+ |

+ |

+ |

|

|

общей раздвижности К0* |

+ |

+ |

+ |

|

|

7 Коэффициент начального распора Кн |

+ |

+ |

+ |

|

|

8 Максимальное расстояние от забоя до передней кромки перекрытия (консоли) при исходном положении секции l, м |

+ |

+ |

+ |

|

|

9 Среднее давление на почву рп, МПа** |

+ |

+ |

+ |

|

|

10 Скорость крепления v, м/мин |

- |

+ |

+ |

|

|

11 Шаг установки секций t, м |

- |

+ |

- |

|

|

12 Шаг передвижки b, м |

+ |

+ |

+ |

|

|

13 Максимальное усилие при передвижке, кН: |

|

|

|

|

|

секции Рп.с |

+ |

+ |

+ |

|

|

конвейера Рп.к |

+ |

+ |

+ |

|

|

14 Максимальное рабочее давление жидкости в напорной магистрали pн.м, МПа |

+ |

+ |

+ |

|

|

15 Давление срабатывания предохранительного клапана гидростойки, соответствующее ее номинальному сопротивлению рг, МПа |

+ |

+ |

+ |

|

|

16 80 %-ный ресурс секции по металлоконструкции Тр80, циклы выемки |

Подтверждается при промышленной эксплуатации по действующей в отрасли методике (ГОСТ 15.309) |

|||

|

17 Масса секции Мс, кг |

+ |

+ |

+ |

|

|

18 Размеры прохода в крепи, м: |

|

|

|

|

|

минимальная конструктивная высота hпр.к |

+ |

+ |

+ |

|

|

минимальная конструктивная ширина bпр |

+ |

+ |

+ |

|

|

19 Система управления |

+ |

+ |

+ |

|

|

20 Коэффициент затяжки кровли Кк |

+ |

+ |

+ |

|

|

21 Прочность металлоконструкции секции |

+ |

+ |

+ |

|

|

22 Статические испытания |

|

|

|

|

|

22.1 Усилиями, вызывающими изгиб |

+ |

- |

+ |

|

|

22.2 Усилиями, вызывающими изгиб с кручением |

+ |

- |

+ |

|

|

22.3 Усилиями в зонах стоечных опор |

+ |

- |

+ |

|

|

22.4 Усилиями, воздействующими на оградительный щит |

+ |

- |

+ |

|

|

22.5 Проверка прочности рычажно-шарнирной связи секции |

+ |

- |

+ |

|

|

23 Циклические испытания |

|

|

|

|

|

23.1 Усилиями, вызывающими изгиб |

+ |

- |

+ |

|

|

23.2 Усилиями, вызывающими изгиб с кручением |

+ |

- |

+ |

|

|

24 Устойчивость секций и направленность их передвижения |

+ |

+ |

+ |

|

|

25 Обеспечение безопасности управления |

+ |

+ |

+ |

|

|

26 Оснащение каждой гидростойки гидрозамком, предохранительным клапаном и средствами индикации или контроля давления |

+ |

+ |

+ |

|

|

27 Безопасность и удобство входа (выхода) в лаву при работе с крепью сопряжения |

- |

+ |

+ |

|

|

28 Эффективность устройства для перекрытия межсекционных зазоров |

- |

+ |

+ |

|

|

* Для крепей, стойки которых имеют гидравлическую и механическую раздвижности. ** Для крепей, у которых линия равнодействующих сил сопротивления секции проходит через центральную зону ее опорной поверхности. Примечание - Знаком «+» отмечены требования, проверяемые в зависимости от категории испытаний. |

||||

12.3 Проверку показателей проводят экспериментальными, экспериментально-расчетными и экспертными методами.

12.4 Проверку показателей 7, 8, 9, 10, 28 проводят при приемочных испытаниях без специального стендового оборудования. Герметичность отдельных элементов гидрооборудования секций следует проверять по ГОСТ 24054 и отраслевым НД.

Показатель 16 определяют при промышленной эксплуатации.

12.5 Проверку показателей 2, 3, 4, 5, 21, 22 и 23 проводят на стенде для прочностных испытаний.

12.6 Проверку показателя 24 следует выполнять на наклонном стенде и при эксплуатационных испытаниях.

12.7 Объем испытаний

12.7.1 Перед постановкой на предварительные и сертификационные испытания необходимо убедиться, что секция прошла приемосдаточные испытания на правильность сборки и функционирование (100 %).

12.7.2 Предварительным и сертификационным испытаниям подвергают одну секцию крепи (кроме испытаний на наклонном стенде), дополненную, при необходимости, предусмотренными в ТПМ и РПМ сборочными единицами, прежде всего металлоконструкции секции.

12.7.3 В случае проведения эксплуатационных испытаний крепи объем должен быть не менее 400 циклов выемки.

13 Методы стендовых испытаний

13.1 Высота секции Hmax и Hmin

13.1.1 Измерения Hmax и Нmin следует проводить с двух боковых сторон секции в одной плоскости, перпендикулярной к продольной оси секции.

13.1.2 За итоговый результат измерений принимают среднеарифметическое значение по измерениям с двух сторон.

13.1.3 Для измерений следует применять универсальный измерительный инструмент.

13.1.4 При отсутствии в КД допуска на контролируемый размер отклонение от номинала следует считать равным ± 2,5 %.

13.2 Сопротивление секции Рс

13.2.1 Сопротивление секции следует определять на испытательных стендах (рисунок А.8а или А.8б) или других, обеспечивающих достоверное нагружение секции внешними силами через тензоопоры.

Для крепей оградительно-поддерживающего и поддерживающе-оградительного типа сопротивление следует определять при двух схемах нагружения: при воздействии только вертикальной внешней нагрузки, соответствующей достижению давления в поршневых полостях гидростоек, равного номинальному давлению настройки их предохранительных клапанов (расчетный случай fтр.вн = 0) и при одновременном воздействии вертикальной и горизонтальной нагрузками (расчетный случай fтр.вн = 0,3). Значение горизонтальной нагрузки принимается равным 30 % вертикальной нагрузки. Полученные значения сопротивления следует сопоставлять с соответствующими значениями по КД при режиме контроля с fтр.вн = 0,3.

13.2.2 В случае зависимости сопротивления от раздвижности секции более чем 10 % определение сопротивления следует проводить для максимальной вынимаемой мощности пласта.

13.2.3 При равенстве давления податливости всех гидростоек их поршневые полости следует гидравлически объединить, а слив осуществлять через один предохранительный клапан. При предварительных испытаниях допускается подстройка клапана под номинал.

Нагружение следует проводить путем прожатия секции до срабатывания предохранительного клапана с регистрацией величин усилий нагружения. Скорость прожатия не должна превышать 20 мм/мин.

13.2.4 Контроль и регистрация величин усилий нагружения должны быть проведены в интервале до 60 с после срабатывания клапана.

13.2.5 В качестве силоизмерительных устройств следует использовать тензометрические опоры или другие функционально подобные средства, имеющие электрический выходной сигнал и обеспечивающие необходимую точность измерения нагрузок на секцию.

При нагружении через несколько измерительных опор результаты нагрузок следует суммировать. При этом время съема показаний со всех опор (цикл опроса) не должно превышать 1 с (приборная регистрация).

13.2.6 Для каждой схемы по 13.2.1 проводят три цикла нагружения. За конечный результат испытаний принимают среднеарифметическое значение сопротивления по трем циклам.

13.2.7 Одновременно с определением нагрузки через тензометрические опоры для оценки работы предохранительного клапана следует контролировать давление в поршневых полостях гидростоек с помощью показывающего манометра или преобразователя давления с электрическим выходным сигналом, или средств регистрации давления.

13.2.8 Перед прожатием секции рекомендуется произвести ее распор давлением 25 - 32 МПа.

13.2.9 Критерием соответствия следует считать допустимое отклонение измеренного сопротивления от номинального значения по КД ± 5 %, если более жесткое требование по отклонению не оговорено в КД.

13.3 Сопротивление крепи Ркр

13.3.1 Сопротивление крепи для поддержания кровли вычисляют по формуле

![]()

где Рс - сопротивление секции, кН;

F - площадь кровли, поддерживаемая секцией в исходном положении, м2, вычисляемая по формуле

F = t(l + Ln),

где t - номинальный шаг установки секции, м, следует определять по КД на крепь;

Ln - длина перекрытия включая консоль (при ее наличии), м.

Расстояние l рассчитывают при проектировании по 6.1.5.

13.3.2 Длину перекрытия и расстояние от передней кромки перекрытия до забоя измеряют согласно требованиям КД и (или) РПМ на комплекс.

13.3.3 Полученные результаты должны соответствовать требованиям настоящего стандарта и КД.

13.4 Сопротивление крепи для управления кровлей Ру

Сопротивление крепи для управления кровлей Ру вычисляют по формуле

Pу = PкрВ,

где В - размерный коэффициент, принимаемый на основе опыта эксплуатации равным 3,5 - 4,0 м.

13.5 Сопротивление на конце передней консоли перекрытия Рк

13.5.1 Для секций, не имеющих гидроуправляемую переднюю консоль перекрытия, максимальную нагрузку следует определять исходя из упругой деформации консоли перекрытия в пределах перемещения его передней кромки по нормали до совпадения с верхней поверхностью перекрытия или срабатывания предохранительных клапанов гидростоек.

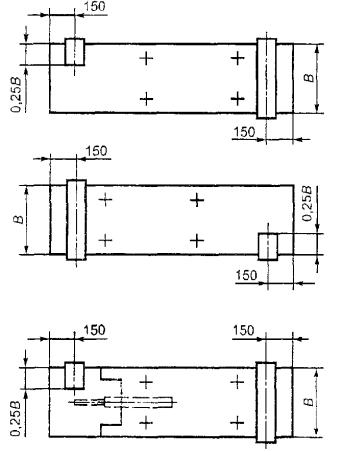

13.5.2 Стендовые испытания следует проводить по схемам, приведенным на рисунках А.1 и А.2, например, с помощью нагрузочного домкрата, воздействующего на консоль.

Контроль нагружения следует проводить при помощи тензометрической опоры класса точности не ниже 1,5.

13.6 Коэффициент гидравлической раздвижности Кг, коэффициент общей раздвижности Ко

Коэффициенты раздвижности следует определять расчетным путем в соответствии с 3.1.15 и 3.1.16 на основании измерений, проведенных на секции.

13.7 Коэффициент начального распора Кн

Коэффициент начального распора определяют расчетным путем на основании измерений максимального давления рабочей жидкости, подводимого к поршневой полости стойки, и давления срабатывания предохранительного клапана гидростойки при ее номинальном сопротивлении.

13.8 Максимальное расстояние от забоя до передней кромки перекрытия консоли в исходном положении l, мм

Определяют согласно требованиям КД и (или) РПМ на комплекс на основе измерений расстояние l для верхней границы рабочего диапазона крепи.

Результаты измерений сравнивают с соответствующими значениями, вычисленными по 6.1.5.

13.9 Среднее давление на почву пласта рп, МПа

13.9.1 Среднее давление следует определять расчетным путем.

13.9.2 Площадь опорных элементов измеряют или устанавливают по КД.

13.10 Скорость крепления v, м/мин

Вычисляют по формуле

![]()

где t - шаг установки секций, м;

Т - время цикла передвижки секции, включающее время, затрачиваемое на распор перемещенной секции до нормированной величины, мин;

п - количество одновременно передвигаемых секций, шт.

13.11 Шаг установки секции t, м

Измеряют расстояние между одноименными точками двух соседних секций в исходном положении.

13.12 Шаг передвижки b, м

Измеряют расстояние, на которое передвигается секция при полном ходе механизма передвижки.

13.13 Максимальное усилие при передвижке секции Рп.с и конвейера Рп.к, кН

Определяют произведение максимального давления жидкости в напорной магистрали на соответствующую площадь цилиндра.

13.14 Максимальное рабочее давление в напорной магистрали pн.м, Мпа

Определяют по КД или измеряют при испытаниях со штатной насосной станцией.

13.15 Давление срабатывания предохранительного клапана гидростойки, соответствующее ее номинальному сопротивлению рг, МПа

Измеряют давление рабочей жидкости в поршневой полости гидростойки, при котором происходит срабатывание предохранительного клапана. Результаты измерений сравнивают с номинальным значением показателя.

13.16 Масса секции Мс

13.16.1 Массу Мс следует определять взвешиванием секции в сборе через силоизмерительное устройство или определением массы отдельных сборочных единиц с последующим суммированием.

13.16.2 Массу следует определять при сложенных гидростойках.

13.16.3 Масса секции не должна превышать ее предельного значения, установленного в КД. При отсутствии данных о предельном значении массы измеренная величина массы не должна превышать ее номинальное значение по КД более чем на 5 %.

13.17 Размеры прохода в крепи в метрах

13.17.1 Минимальные размеры каждого из проходов в крепи следует определять путем прямых линейных измерений.

13.17.2 Определение размеров прохода следует проводить при передвинутом положении соседних секций на шаг передвижки.

13.17.3 Ширина прохода - не менее 0,7 м, высота прохода - не менее 0,4 м при минимальной конструктивной высоте крепи.

13.18 Система управления: дистанционное соседней (-ими) секцией (-ями) или групповое из лавы; дистанционное либо автоматизированное с центрального пульта

13.18.1 Оценка типа системы управления на соответствие требованиям настоящего стандарта должна быть проведена экспертным путем по требованиям в РПМ.

13.19 Коэффициент затяжки кровли Кк

Измеряют проекцию площади всех элементов перекрытия секции или комплекта, предназначенных для взаимодействия с кровлей, на плоскость пласта. Измеряют площадь, поддерживаемую секцией в исходном положении с учетом площади от забоя до передней кромки перекрытия на ширине секции. Рассчитывают отношение меньшей площади к большей.

13.20 Прочность металлоконструкции секции крепи. Общие положения

13.20.1 Методы прочностных испытаний секций механизированных крепей и их элементов, основные типовые режимы нагружения и схемы приведены на рисунках А.1 - А.10.

Дополнительные схемы нагружения, при необходимости, могут быть указаны в РПМ.

13.20.2 Предусматривается два вида прочностных испытаний, в том числе с разовыми статическими нагрузками до значения не менее 1,2Рс и многоразовыми циклическими нагрузками до значения не менее Рс.

Прочностные испытания с разовыми нагружениями по всем схемам следует проводить в начале испытаний, а затем следует проводить испытания с циклическими нагружениями.

13.20.3 Основные методы контроля прочности:

- измерение пространственной остаточной деформации испытуемой металлоконструкции путем контроля стрелы прогиба между двумя разнесенными точками (линиями) приложения нагрузки (между опорами) при двухкоординатном контроле изгиба или изгиба с кручением;

- измерение пространственной остаточной деформации металлоконструкции для точки, находящейся вне опоры, путем контроля отклонения от исходной базовой плоскости контроля при трехкоординатном контроле деформации изгиба с кручением;

- визуальный или инструментальный контроль наружных сварных швов на отсутствие трещин;

- измерение деформаций в зонах шарниров;

- измерение пространственной остаточной деформации внешних поверхностей перекрытий и оснований в зонах стоечных опор на отсутствие выпучивания;

- контрольная разборка секций с оценкой состояния после испытаний.

13.20.4 Прочностные испытания элементов металлоконструкции следует проводить на секции крепи в сборе в стенде, обеспечивающем нагружение секции внешними силами.

Допускается проведение прочностных испытаний секции в сборе в «жесткой» раме усилием стоек через мультипликатор.

Допускается проводить испытания элементов вне секции крепи в «жесткой» раме, оснащенной гидродомкратами для нагружения элементов.

В этом случае нагрузку, воздействующую на элемент, следует прилагать в том числе через шарнирные соединения, при их наличии в испытуемом элементе, в соответствии с кинематической схемой секции.

При испытаниях в «жесткой раме» давление в нагружающих гидростойках на каждой ступени нагружения следует увеличить на 10 % по сравнению с нагружением внешними силами в стенде для компенсации потерь нагружающих усилий на трение в гидростойках и шарнирных соединениях.

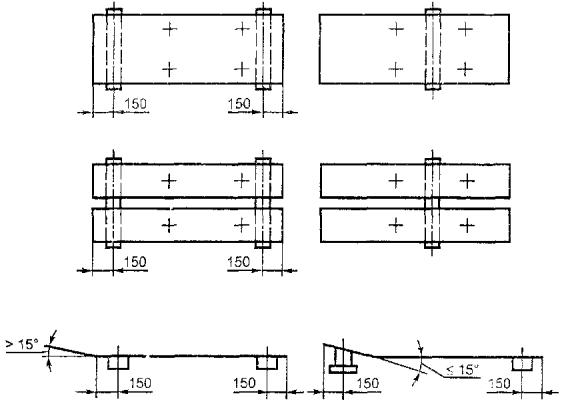

13.20.5 Нагрузки на испытуемые элементы (перекрытия, основания) должны передаваться через металлические подкладки шириной 100 - 150 мм.

13.20.6 При изогнутых концах перекрытий и оснований подкладки следует включать в схему нагружения, если угол изгиба не превышает 15°. При этом необходимо создать условия, исключающие смещение подкладок под нагрузкой.

13.20.7 Перед проведением испытаний по каждой схеме должна быть выполнена опрессовка испытуемого элемента усилием до 0,9Рc на подкладках с контролем обеспечения критериев пригодности.

Фиксирование базовых точек отсчета и необходимых размеров должно быть выполнено после первой (предварительной) опрессовки, а контроль размеров - после второй опрессовки.

13.20.8 Разовые испытания следует проводить на нескольких ступенях нагружения до предельного значения. Число и уровни ступеней должны быть указаны в РПМ. Нагружений наибольшей нагрузкой должно быть не менее трех.

13.20.9 При разовых испытаниях время выдержки под нагрузкой на каждой ступени нагружения - не менее 1 мин.

13.20.10 Для повышения точности трехкоординатного контроля остаточных пространственных деформаций необходимо выполнять его после нагружения путем снижения нагрузки до 0,05Рc.

13.20.11 Критериями пригодности металлоконструкции являются отсутствие трещин и разрушения после нагрузок всех задаваемых уровней, отсутствие остаточных, в том числе пространственных деформаций после нагрузок, превышающих усилия опрессовки. При опрессовке допускается появление незначительных деформаций металлоконструкций, не приводящих к потере эксплуатационных свойств. Критерии допустимых деформаций должны быть указаны в КД или РПМ применительно к конкретным конструкциям.

13.21 Статические испытания элементов в составе секции крепи

Испытания следует проводить при демонтированных предохранительных клапанах гидростоек и обеспечении гидравлической связи их поршневых полостей (при равном давлении податливости гидростоек по КД). Контроль нагружения проводят по общему контрольному манометру или преобразователю давления с электрическим выходным сигналом, или регистратору давления класса точности не ниже 1,5, а при сертификационных испытаниях - не ниже 1,0.

13.21.1 При нагружении усилиями, вызывающими изгиб, следует контролировать элементы секции в соответствии со схемами нагружения, приведенными на рисунках А.3 и А.4.

Контроль пространственной остаточной деформации следует проводить с двух сторон испытуемого элемента. За базу отсчета следует брать состояние объекта испытаний после опрессовки.

Испытания перекрытия с гидроподжимным козырьком следует проводить по схеме, приведенной на рисунке А.2.

При этом нагрузка на козырек должна быть доведена до значения, при котором давление в полости гидродомкрата козырька должно быть увеличено в 1,2 раза по отношению к номинальному давлению настройки предохранительного клапана этой полости, который заменяется заглушкой и манометром.

13.21.2 При нагружении усилиями, вызывающими изгиб с кручением, следует контролировать элементы секции в соответствии со схемами нагружения, приведенными на рисунках А.5 и А.6. При испытаниях по этим схемам проверку с приложением только изгибающих нагрузок можно не проводить.

На противоположной боковой стороне следует контролировать линейное изменение пространственного положения части элемента, под которым нет подкладки (величина закрутки). При этих измерениях для отсчета деформаций следует принимать внешнюю стендовую базу, например пол силовой металлоконструкции рабочей камеры стенда.

Испытания должны быть проведены при двухстороннем поочередном расположении короткой опоры.

13.21.3 При нагружении усилиями для проверки отсутствия выпучивания листа в зонах стоечных опор следует контролировать перекрытия и основания в соответствии со схемой, приведенной на рисунке А.7.

Испытания рекомендуется проводить на секции в сборе, а усилия воспринимать через гидростойки с контролем давления в их поршневых полостях.

Усилия нагружения гидростоек и стоечных опор должны в 1,2 раза превышать номинальное значение. Контроль остаточных пространственных деформаций следует проводить путем измерения клиренса между поверхностью перекрытия в зоне опоры и базовой линией по длине (ширине) 0,8 - 1,0 м. Остаточные деформации не допускаются.

13.21.4 Испытания забойного щита должны быть проведены согласно рисунку А.9. Для испытания секция должна быть расперта в стенде усилием, исключающим ее сдвижение в сторону завала. Устройство прижимается гидродомкратом к элементу конструкции стенда для создания горизонтального усилия, превышающего в 1,2 раза максимальное значение по КД на крепь. Усилие прижатия контролируют с помощью тензоопор.

Критерием годности является отсутствие визуально или инструментально выявленных деформаций и трещин, в том числе в зонах сварных швов.

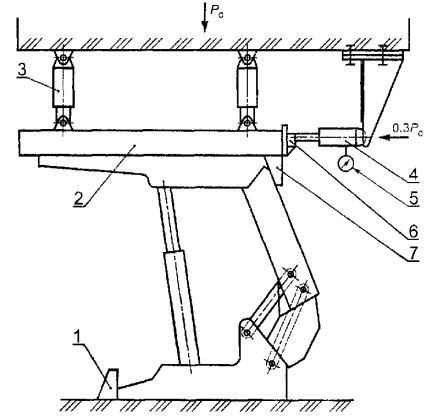

13.21.5 Проверка прочности рычажно-шарнирной связи между перекрытием и основанием должна быть выполнена имитацией достоверных горизонтальных продольных сил трения между секцией и боковыми породами при одновременном воздействии на секцию внешней вертикальной нагрузки, равной сопротивлению секции на стендах, например А.8а или А.8б.

Горизонтальную нагрузку принимают равной 30 % вертикальной нагрузки.

13.21.5.1 При испытании на стенде с рольгангом секция крепи может быть установлена непосредственно на рольганге или через переходные элементы. В нагрузочной плите стенда должен быть упор, препятствующий продольному смещению перекрытия секции.

Горизонтальное усилие, нагружающее секцию через конструкцию стенда, должно воздействовать на основание секции через тензоопоры при помощи гидроцилиндров.

13.21.5.2 При испытании на стенде, представленном на рисунке А.8б, секцию крепи устанавливают на стенд; перекрытие нагружается через раму вертикальными и горизонтальными домкратами.

13.21.5.3 При любом варианте должно быть проведено прожатие секции на ход не менее 100 мм при одновременном воздействии вертикальной нагрузки Рс и горизонтальной нагрузки, равной 0,3Рс. Нагрузки должны контролироваться тензоопорами.

Испытания должны быть также проведены при изменении направления горизонтальной нагрузки на секцию на 180°.

Исходная высота раздвижки секции должна быть указана в РПМ в соответствии с КД. При этом должна обеспечиваться возможность достижения 0,3Рс без потери продольной устойчивости секции.

После снятия нагрузки должен быть выполнен контроль состояния элементов рычажно-шарнирной связи.

Критерием годности является отсутствие визуально или инструментально выявленных деформаций и трещин, в том числе в зонах сварных швов.

13.22 Циклические испытания металлоконструкций секции

Испытания металлоконструкций путем циклических нагружении следует проводить переменной нагрузкой в диапазоне 0,25 - 1,05Рс.

Испытания элементов металлоконструкций допускается проводить в составе секции крепи или отдельно при соблюдении условий нагружения по 13.20.4. Частота нагружении не должна превышать 0,1 Гц. Суммарное количество циклов нагружения по всем схемам элементов металлоконструкции секции должно составлять не менее 8000.

13.22.1 Испытания усилиями, вызывающими изгиб, следует проводить по схемам, приведенным на рисунках А.3 и А.4. По каждой схеме должно быть выполнено не менее 1000 циклов. Могут быть применены также другие схемы нагружения, заданные в РПМ.

13.22.2 При испытаниях по схемам, приведенным на рисунке А.5, с эксцентричным приложением нагрузки должно быть выполнено не менее чем по 500 циклов. При этом короткая опора после каждых 100 циклов должна быть перенесена на другую симметричную сторону испытуемой сборочной единицы.

13.23 Устойчивость секций и направленность их передвижения

13.23.1 При угле наклона пласта вдоль забоя менее 10° устойчивость и направленность передвижения секций проверяют на горизонтальной площадке согласно требованиям РПМ с учетом конструктивных особенностей крепи.

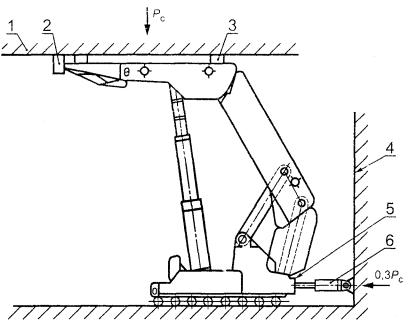

13.23.2 При угле наклона пласта вдоль забоя 10° и выше испытания следует проводить на наклонном стенде. При этом следует соблюдать условия максимального угла наклона и максимальной мощности пласта по ТЗ или КД.

Оборудование на стенде следует монтировать в соответствии с рисунком А.10. Вместе с секциями в количестве не менее 3 шт. должен быть смонтирован отрезок рештачного става конвейера с навесным оборудованием или оснастка, выполняющая функцию базы крепи. Рештачный став должен быть подвешен на цепи или канате, позволяющем осуществлять передвижку става без смещения вдоль стенда. В нижней части стенда следует располагать страховочную балку.

Концевые части рештачного става должны иметь якорное устройство на элементах стенда для обеспечения возможности подтягивания секций.

13.23.3 Проводят оценку статической устойчивости секции при ее отрыве от кровли на 30 - 50 мм. Отклонения перекрытия относительно основания за счет люфтов и упругого смещения не должны превышать нормированного значения по КД. При отсутствии таких показателей проводят экспертную оценку.

13.23.4 Выполняются циклы передвижки секций и рештачного става с регистрацией положения контролируемых точек секций по ходу передвижки. Циклов передвижки (3 - 6) должно быть достаточно для получения стабильной картины повторяемости циклов без накопления смещений.

Контролируются угловые развороты перекрытий относительно оснований, а также другие необходимые величины, которые должны быть отображены в РПМ в соответствии с конструкцией крепи.

Осуществляется проверка эффективности работы механизмов корректировки положения секций и их элементов.

13.23.5 Общую оценку проводят экспертным путем. Следует проверять выполнение требований настоящего стандарта и [3].

14 Методы эксплуатационных (шахтных) испытаний

Показатели крепи, для проверки которых имитация условий не обеспечена на стенде, должны быть проверены в условиях эксплуатации.

К числу таких показателей относятся следующие:

14.1 Скорость крепления

14.2 Шаг установки секций

Измерения проводят в составе конкретного комплекса после окончания пусконаладочных работ и в конце испытаний.

14.3 Максимальное рабочее давление жидкости в напорной магистрали

14.4 Обеспечение безопасности управления

Определяют инструментальным и экспертным путями после окончания пусконаладочных работ.

Оценивают удобство управления крепью, расположение оператора относительно органов управления секции крепи и конвейера, потока запыленного воздуха. Определяют функционирование крепи в нижней (верхней) части лавы и на сопряжениях лавы со штреками. Контролируют досягаемость органов управления, удобство захвата, распознаваемость, усилия для управления.

14.5 Безопасность и удобство входа (выхода) в лаву при работе с крепью сопряжения

Оценивают экспертным методом при неблагоприятном взаимном расположении секции лавной и штрековой крепи. При эксплуатационных испытаниях проводят осмотр и наблюдения. На других стадиях проводят анализ документации.

14.6 Эффективность устройства для перекрытия межсекционных зазоров

Оценивают экспертным методом. Определяют количество породной и угольной мелочи фракций 6 мм и более, просыпающейся через межсекционные зазоры при передвижке одиночной секции крепи. Отбор проб проводят при передвижке не менее пяти секций крепи в средней части лавы.

15 Оформление результатов испытаний

15.1 Стендовые испытания

15.1.1 По результатам измерений каждого параметра или экспертной оценки каждого контролируемого показателя оформляют «Карту испытаний» по форме, приведенной в приложении Б.

В карту должны быть занесены результаты всех выполненных измерений параметра и рассчитанное итоговое значение, которое и принимают за окончательный результат. Количество измерений должно быть указано в РПМ.

15.1.2 Результаты испытаний по всем контролируемым показателям оформляют в виде протокола испытаний.

15.2 Эксплуатационные (шахтные) испытания

15.2.1 По результатам эксплуатационных (шахтных) испытаний крепи в составе комплекса составляют протокол и акт испытаний в соответствии с требованиями настоящего стандарта, а также программы и методики приемочных испытаний крепи в составе комплекса.

16 Техника безопасности и охрана окружающей среды

16.1 Стендовые испытания

16.1.1 Испытания следует проводить в условиях, обеспечивающих выполнение норм промышленной санитарии [5] и требований техники безопасности, предусмотренных ГОСТ 12.1.003, ГОСТ 12.1.004, ГОСТ 12.1.005, РЭ испытуемой крепи, РПМ.

16.1.2 К проведению испытаний следует привлекать только персонал, прошедший инструктаж по технике безопасности, ознакомленный с конструкцией стендов и испытуемого изделия, умеющий управлять стендом.

16.1.3 Присутствие на испытательных стендах посторонних лиц не допускается.

16.1.4 При проведении прочностных испытаний весь персонал, связанный с проведением работ, должен быть удален на безопасное расстояние или должен находиться за элементами конструкции стенда.

16.1.5 При проведении прочностных испытаний средства управления стендом и регистрации результатов испытаний должны быть вынесены в безопасную зону.

Для управления секцией крепи следует использовать распределители, вынесенные в безопасную зону.

16.1.6 При проведении прочностных испытаний допускается нахождение у объекта только при нагрузке, не превышающей 10 % номинального значения, и только после опрессовки нагрузкой, составляющей не менее 50 % номинального значения.

16.1.7 При проведении испытаний запрещается:

16.1.7.1 Наблюдения и измерения у испытуемого объекта, находящегося под нагрузкой.

16.1.7.2 Нахождение на передвигаемой секции и ниже нее при проведении испытаний на наклонном стенде.

16.1.7.3 Нахождение ниже рештачного става конвейера и в зоне его подвески к верхней части стенда.

16.1.7.4 Работа персонала без касок.

16.1.7.5 Монтажные работы и измерения на высоте более 3 м без монтажных поясов.

16.1.7.6 Подключение датчиков, измерительных приборов, средств управления и автоматики к необесточенной электроаппаратуре.

16.1.8 Все работы по монтажу и ремонту гидрооборудования стендов и объектов испытаний следует выполнять при отсутствии давления в коммуникациях и аппаратах.

16.1.9 Все токоведущие части электроаппаратуры и линии связи должны быть защищены от случайного повреждения.

16.1.10 При проведении работ должны быть установлены щиты или плакаты с надписями: «Осторожно. Идут испытания».

16.1.11 При утечке рабочей жидкости на почву должны быть приняты меры по ее удалению путем использования ветоши, опилок и других средств.

16.2 Эксплуатационные (шахтные) испытания

16.2.1 При подготовке и проведении испытаний крепи в составе комплекса необходимо руководствоваться ГОСТ 12.3.009, [2], [4], а также руководством по эксплуатации комплекса и руководствами на входящие в него машины и механизмы, в том числе на крепь.

16.2.2 К испытаниям должны быть допущены рабочие и ИТР, прошедшие специальную подготовку, включающую ознакомление с «Руководством по эксплуатации», овладение приемами и навыками при управлении машинами комплекса. Персонал должен пройти специальное обучение по технике безопасности и иметь удостоверение на право выполнения работ.

16.2.3 Электроаппаратура и измерительные приборы, применяемые при испытаниях комплекса в шахте, должны отвечать требованиям [2] и быть допущены к применению в шахтах органами Госгортехнадзора.

16.2.4 Для проведения измерений и проверок показателей механизированной крепи на период испытаний привлекается специализированная независимая испытательная организация. От шахты назначают руководителя работ с ответственностью за безопасность при проведении измерений. Контроль газового режима при проведении измерений должен осуществлять ответственный сотрудник надзора.

16.2.5 К выполнению работ по испытаниям оборудования допускаются сотрудники испытательных организаций и подразделений по разрешению шахты после инструктажа их по технике безопасности при наличии документов на право проведения испытаний.

16.2.6 Ответственность за выполнение правил безопасности при проведении шахтных приемочных испытаний несет руководство участка, где проводят испытания.

ПРИЛОЖЕНИЕ А

(обязательное)

Схемы испытания под нагрузкой

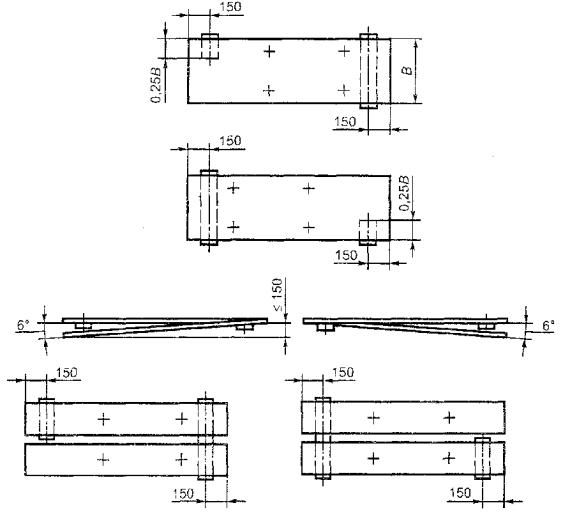

Рисунок А.1 - Схема нагружения передней консоли перекрытия

Рисунок А.2 - Схема нагружения гидроподжимного козырька перекрытия

Рисунок А.3 - Схемы нагружения перекрытий при испытании на изгиб

Рисунок А.4 - Схемы нагружения оснований при испытании на изгиб

Рисунок А.5 - Схемы нагружения жесткой балки перекрытия и перекрытия с гидроподжимной консолью при испытании на изгиб с кручением

Рисунок А.6 - Схемы нагружения оснований при испытании на изгиб с кручением

Рисунок А.7 - Схемы испытаний перекрытий и оснований на выпучивание стоечных опор

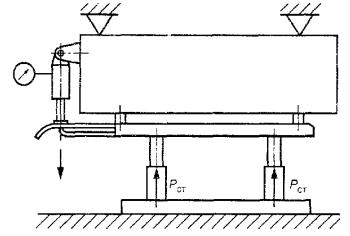

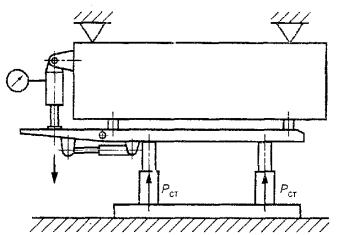

1 - нагрузочная плита; 2 - упор; 3, 5 - тензоопоры; 4 - колонна стенда; 6 – гидродомкрат

а - на стенде с рольгангом

1 - упор; 2 - рама; 3, 4 - гидродомкраты; 5 - манометр; 6 - тензоопора; 7 - упор

б - на стенде с качающейся кровлей

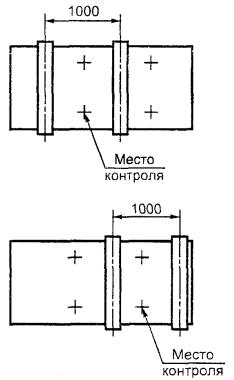

Рисунок А.8 - Схема нагружения для определения сопротивления и прочности секции крепи рычажно-шарнирной связи

1 - колонна стенда; 2 - тензоопора; 3 - нагрузочная плита

Рисунок А.9 - Схема нагружения оградительного щита

1 - страховочная балка; 2 - якорное устройство; 3 - став конвейера; 4 - тележка подвески; 5 - секция крепи

Рисунок А.10 - Схема испытаний на наклонном стенде

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Карта испытаний

|

1_________________________________________________________________________ |

|||||||||||||

|

наименование объекта испытаний |

|||||||||||||

|

2_________________________________________________________________________ |

|||||||||||||

|

наименование рабочего места, стенда |

|||||||||||||

|

3 Наименование проверяемого показателя______________________________________ |

|||||||||||||

|

4 Метод получения данных испытаний_________________________________________ |

|||||||||||||

|

__________________________________________________________________________ |

|||||||||||||

|

Данные испытаний: |

|||||||||||||

|

1 Нормированное значение показателя_________________________________________ |

|||||||||||||

|

2 Единица измерения________________________________________________________ |

|||||||||||||

|

3 Нормированный допуск на отклонение_______________________________________ |

|||||||||||||

|

4 Нормированная погрешность измерения______________________________________ |

|||||||||||||

|

5 Таблица данных испытаний_________________________________________________

|

|||||||||||||

|

Испытатель__________________________ инициалы, фамилия |

Контролер*__________________________ инициалы, фамилия |

||||||||||||

|

____________________________________ личная подпись |

____________________________________ личная подпись |

||||||||||||

|

«___»________________ г. |

«___»________________ г. |

||||||||||||

|

* В случаях участия в испытаниях представителя органа по сертификации, он подписывает карту испытаний вместо контролера. |

|||||||||||||

ПРИЛОЖЕНИЕ В

(рекомендуемое)

Пояснение к определению показателя «Высота секции»

В.1 Высоту секции, мм: минимальную Hmin, максимальную Hmax определяют при проектировании.

В.1.1 Минимальную высоту секций Hmin, мм, для конкретной минимальной вынимаемой мощности пласта тmin вычисляют по формуле

Hmin = mmin - (hп + hh + hk + ho),

где hп - значение подштыбовки основания секции, мм;

hh - значение штыбовой «подушки» на перекрытии секции, мм;

hk - запас гидравлического хода стойки на разгрузку, мм;

ho - значение сближения кровли и почвы, мм.

Суммарное значение hп, hh и hk в зависимости от вынимаемой мощности пласта составляет:

- 120 - 150 мм - до 1,2 м включ.;

- 150 - 200 мм - св. 1,2 до 2,5 м включ.;

- 200 - 250 мм - св. 2,5 м.

Сближение кровли и почвы ho, мм, вычисляют по формуле

- для однорядной крепи ho = тminaR;

- для двухрядной крепи ho = тminaR3,

где a - коэффициент сближения кровли и почвы, 1/м.

Коэффициент a в зависимости от типа кровли составляет:

0,04 - для легкой;

0,025 - для средней;

0,015 - для тяжелой.

R - расстояние от забоя до ряда стоек в однорядной крепи, м;

R3 - расстояние от забоя до заднего ряда стоек в двухрядной крепи, м.

В.1.2 Максимальную высоту секции Hmax, мм, для конкретной максимальной вынимаемой мощности пласта mmax с учетом только сближения легкой и средней кровель и почвы вычисляют по формуле

- для однорядной крепи - Нmax = mmax(1 - aR);

- для двухрядной крепи Hmax = mmax(1 - aRп),

где Rп - расстояние от забоя до переднего ряда стоек в двухрядной крепи, м.

Для пластов с тяжелыми кровлями максимальную высоту секции принимают равной максимальной вынимаемой мощности пласта.

ПРИЛОЖЕНИЕ Г

(справочное)

Библиография

[1] Федеральный Закон о техническом регулировании (№ 184-ФЗ 27 декабря 2002 г.)

[2] ПБ-618-2003 Правила безопасности в угольных шахтах. Утверждены Постановлением Госгортехнадзора России 19.06.03 г. № 50, зарегистрированным Минюстом РФ 19.06.03 г., регистрационный № 4737

[3] Нормативы по безопасности забойных машин, комплексов и агрегатов. Утверждены Минуглепромом СССР 25 июля 1990 г.

[4] Закон о промышленной безопасности опасных производственных объектов (Ст. 3588 20 июня 1997 г.)

[5] ГН 2.2.5.686-98 Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны. Гигиенические нормативы

[6] Положение о системе сертификации ГОСТ Р (Госстандарт России, М., 1998)

[7] ПР 50.2.002-94 Государственная система обеспечения единства измерений. Порядок осуществления государственного метрологического надзора за выпуском, состоянием и применением средств измерений, аттестованными методиками выполнения измерений, эталонами и соблюдением метрологических правил и норм

[8] ПР 50.2.006-94 Государственная система обеспечения единства измерений. Порядок проведения поверки средств измерений

[9] ПР 50.2.009-94 Государственная система обеспечения единства измерений. Порядок проведения испытаний и утверждения типа средств измерений

Ключевые слова: механизированные крепи, создание, промышленное производство, параметры, общие технические требования, конструкция, безопасность, надежность, комплектующие изделия, материалы, методы испытаний