МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО

УСТРОЙСТВУ КОНСТРУКЦИИ

ОДЕЖДЫ НА СТАЛЬНЫХ

ОРТОТРОПНЫХ ПЛИТАХ

АВТОДОРОЖНЫХ МОСТОВ

Утверждены зам. директора Союздорнии

канд. техн. наук В.М. Юмашевым

Одобрены Минтрансстроем

(решение Главного технического управления

письмо № 3734-М/2

от 30 января 1981 г.)

Москва 1986

Составлены на основе экспериментальных и теоретических исследований конструкции одежды на стальной ортотропной плите, выполненных в Союздорнии в 1975-1985 гг. Разработанная конструкция получила применение при строительстве ряда крупнейших мостов, общая площадь которых превысила 150 тыс. м2, в том числе 40 тыс. м2 в суровых климатических условиях.

Приводится конструкция одежды на стальных ортотропных плитах постоянных пролетов автодорожных мостов. Даны результаты теоретических исследований. Показана зависимость толщины покрытия от толщины листа ортотропной плиты и жесткости.

Даны рекомендации по приготовлению материалов на основе эпоксидных смол, а также технологические правила по производству работ и перечень необходимого оборудования.

Опыт эксплуатации конструкции одежды свидетельствует о ее надежности.

Изложенные рекомендации могут найти применение при выполнении конструкции одежды на постоянных пролетных строениях автодорожных мостов с ортотропной плитой проезжей части.

Предисловие

«Методические рекомендации по устройству конструкции одежды, на стальных ортотропных плитах автодорожных мостов» разработаны на основе результатов экспериментально-теоретических исследований, выполненных в Союздорнии в 1975-1985 гг., а также на основе опыта устройства конструкции одежды мостов через реки Днепр, Шексну, Неву, Даугаву, Ангару, на эстакаде, аванкамерном мосту и мосту на плотине Днепрогэса и др.

Конструкция одежды на ортотропных плитах проезжей части автодорожных мостов, помимо своего функционального назначения - обеспечивать движение транспортных средств, - должна также выполнять защиту металлической конструкции от коррозии. Требуемые надежность и долговечность асфальтобетонного покрытия на стальной ортотропной плите могут быть достигнуты лишь при обеспечении постоянного его сцепления с металлическим листом ортотропной плиты. Только при наличии сцепления напряжения растяжения при изгибе, возникающие в верхних фибрах асфальтобетонного покрытия, могут быть восприняты асфальтобетоном. В случае потери сцепления напряжения от местного воздействия нагрузки при работе покрытия на ортотропной плите могут превысить расчетные сопротивления асфальтобетона изгибу и в покрытии над продольными ребрами ортотропной плиты возникнут продольные трещины, что приведет к его разрушению.

Сцепление покрытия с металлическим листом обеспечивается устройством в составе конструкции одежды защитно-сцепляющего слоя, имеющего хорошее сцепление и с покрытием, и с металлом. Антикоррозионный слой наносят на очищенную от окислов и грязи поверхность металлического листа ортотропной плиты. Применяемая протекторная грунтовка обладает высоким сцеплением с металлом и обеспечивает его электрохимическую защиту.

Настоящие «Методические рекомендации» распространяются на конструкцию одежды ездового полотна постоянных пролетов автодорожных мостов с ортотропной плитой, возводимых во всех климатических зонах, кроме районов с абсолютной минимальной температурой ниже минус 50 °С.

Асфальтобетонное покрытие на ортотропной плите устраивается обязательно двухслойным из мелкозернистой асфальтобетонной смеси типов Б и В не ниже марки II.

Общая площадь мостов, построенных с разработанной конструкцией дорожной одежды, составила более 150 тыс. м2. Настоящие «Методические рекомендации» составлены с учетом опыта работы мостостроительных трестов Мостострой № 1, 2, 4, 5, 6, треста «Днепрострой».

«Методические рекомендации» разработаны кандидатами технических наук И.Д. Сахаровой, Д.И. Гегелия, инж. Н.А. Волковым.

Пожелания и замечания просьба направлять по адресу: 143900, Московская обл., г. Балашиха-6, Союздорнии.

1. Общие положения

1.1. «Методические рекомендации по устройству конструкции одежды на стальных ортотропных плитах автодорожных мостов» могут быть использованы при устройстве конструкции одежды ездового полотна автодорожных мостов в различных климатических зонах страны.

1.2. Настоящие Методические рекомендации» составлены с учетом широкого опыта проектирования и устройства конструкций одежды ездового полотна на мостах с ортотропной плитой и положений, регламентированных СНиП 2.05.03-84.

2. Конструкция одежды на ортотропной плите проезжей части

2.1. На ортотропных плитах пролётных строений постоянных пролетов мостов выполняют конструкцию одежды ездового полотна с асфальтобетонным покрытием. Для обеспечения долговечности покрытия необходимо, чтобы оно имело постоянное сцепление с металлической поверхностью листа ортотропной плиты, надежно защищенного от коррозии. Сцепление обеспечивается устройством защитно-сцепляющего слоя, выполняемого на основе эпоксидных смол, с рассыпанным по его поверхности до отверждения материала щебнем фракции 10-20 мм (рис. 1).

Конструкция одежды состоит из антикоррозионного слоя толщиной 60 мкм, защитно-сцепляющего слоя толщиной 2,5-4 мм, двухслойного асфальтобетонного покрытия толщиной не менее 70 мм (при ортотропной плите с толщиной листа 12 мм и расстоянием между продольными ребрами жесткости 350 мм).

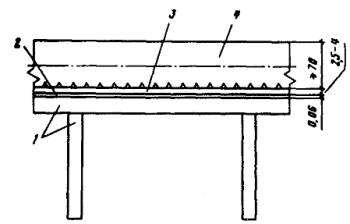

Рис. 1. Конструкция одежды на постоянных пролетах:

1 - ортотропная плита 2 - антикоррозионный слой; 3 - защитно-сцепляющий слой; 4 - асфальтобетонное покрытие

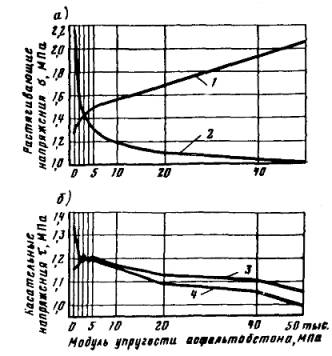

Рис. 2. Зависимость главных растягивающих (а) и касательных (б) напряжений от модуля упругости асфальтобетона при изгибе:

1 - в верхних фибрах асфальтобетонного покрытия; 2 - в слое сцепления; 3 - на контакте асфальтобетонного покрытия и слоя сцепления; 4 - на контакте слоев сцепления и антикоррозионного слоя

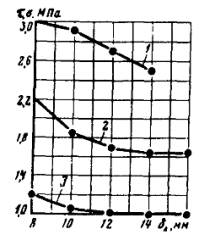

Рис. 3. Зависимость напряжений в асфальтобетонном покрытии от его толщины δа (при толщине листа δл = 12 мм, модуле упругости асфальтобетона Еа = 10000 МПа):

1 - растягивающие напряжения от изгиба σ при отсутствии сцепления; 2 - то же, при наличии сцепления; 3 - касательные напряжения t

Рис. 4. Зависимость напряжений в асфальтобетонном покрытии от толщины листа δл (при δа = 60 мм и модуле упругости асфальтобетона Еа = 10000 МПа):

1 - растягивающие напряжения от изгиба σ при отсутствии сцепления; 2 - то же, при наличии сцепления; 3 - касательные напряжения t

При других параметрах ортотропной плиты суммарную толщину асфальтобетонного покрытия определяют расчетом, учитывая совместную его работу с ортотропной плитой и принимая модуль упругости асфальтобетона Е = 20000 МПа. Минимальную толщину покрытия принимают не менее 70 мм.

Изменение растягивающих и касательных напряжений в конструкции одежды при работе на изгиб в зависимости от модуля упругости асфальтобетона приведено на рис. 2.

Графики зависимости напряжений в покрытии от его толщины и толщины листа ортотропной плиты приведены на рис. 3 и 4.

2.2. Конструкцию одежды на тротуарах постоянных пролетов устраивают аналогично конструкции одежды на проезжей части с асфальтобетонным покрытием толщиной 30 мм.

3. Подготовка металлической поверхности ортотропной плиты

3.1. Подготовка металлической поверхности под окраску имеет большое значение для достижения хорошего сцепления конструкции одежды с листом ортотропной плиты, что обеспечивает надежную защиту его от коррозии, высокое качество конструкции одежды и ее долговечность.

3.2. В технологический процесс подготовки металлической поверхности входят следующие основные операции:

физическая обработка, заключающаяся в устранении с поверхности металла дефектов и загрязнений;

механическая подготовка, заключающаяся в удалении грунтовочной краски, окалины, ржавчины, выполняемая способом пескоструйной обработки.

Физически обработка поверхности

3.3. На поверхности ортотропной плиты не должно быть забоин, вмятин, выпуклостей.

С металлической поверхности устраняют задиры, заусенцы, острые кромки, брызги сварки, очищают сварные швы от шлаков с помощью электрощеток, скребков, шлифовальных машин. Выполняют закругление всех острых кромок и краев.

3.4. Перед пескоструйной обработкой, а при необходимости и после нее, с поверхности металла или антикоррозионного слоя удаляют масляные пятна и загрязнения других видов путем промывки специально приготовленными растворами (табл. 1) до полного обезжиривания.

Таблица I

|

Содержание материала в 1 л раствора, г, в составе |

||

|

I |

II |

|

|

Сода кальцинированная (ГОСТ 5100-85) |

10-12 |

10 |

|

Тринатрийфосфат (ГОСТ 210-75) |

5-3 |

30 |

|

Мыло ОП-7 или ОП-10 (ГОСТ 8433-81) |

- |

10 |

Примечание. Состав II - для обработки сильнозагрязненной поверхности.

Воду для приготовления растворов указанных составов целесообразно подогревать до 70-75 °С.

3.5. Промывку очищаемой поверхности выполняют вручную с помощью волосяных щеток. После обработки растворами поверхность промывают 2 раза теплой водой (50-70 °С). Начинать очистку следует с участков, расположенных в верхней по уклону части плиты. Продолжительность обработки не должна превышать 15 мин во избежание осаждений растворенных веществ на поверхности листа ортотропной плиты (устанавливается опытным путем).

3.6. Масляные пятна могут быть удалены также способом огневой очистки, для чего применяют огневые щетки, горелки ацетиленокислородного пламени конструкции ВНИИавтогенмаша, Сибирского металлургического института и др.

Во избежание разупрочнения металла необходимо строго контролировать температуру его нагрева: она не должна превышать 200 °С. Скорость очистки должна быть не менее 0,5-1 м/мин. Огневую очистку осуществляют высококвалифицированные специалисты.

3.7. Очистку поверхности от грязи производят щетками с последующей промывкой водой, от пыли - продувкой сжатым воздухом.

3.8. Очищенная от масляных загрязнений поверхность металла должна быть гидрофильной. Для контроля очистки обезжиренную поверхность в отдельных местах смачивают водой; если последняя покрывает поверхность равномерно тонким слоем, то поверхность хорошо обезжирена. На чистой сухой белой тряпке после протирки не должно оставаться следов грязи.

3.9. Сушку поверхности осуществляют, как правило, естественным путем. Для ускорения высыхания может быть применена обдувка ее чистым сухим воздухом.

Механическая подготовка поверхности.

3.10. Механическая подготовка поверхности ортотропной плиты заключается в очистке металлического листа от грунтовочной краски, ржавчины, прокатной пленки (окалины) посредством пескоструйной обработки.

3.11. При неполном удалении с поверхности листа ржавчины нарушается прочность сцепления (адгезия) конструкции одежды с металлом, что является следствием происходящего под ней процесса коррозии.

3.12. Поверхность, подвергающаяся пескоструйной очистке, должна быть сухой и предварительно очищенной от жировых и прочих загрязнений.

3.13. Для пескоструйной обработки применяют просушенный и промытый от глинистых примесей кварцевый песок (предпочтительно горный) крупностью зерен 0,7-2 мм и влажностью не более 5 %.Отбор указанной фракции песка производят путем просеивания через два сита (верхнее с ячейками размером 3 мм, нижнее - 0,7 мм).

3.14. Требованиям к кварцевым пескам для пескоструйной обработки удовлетворяют пески для экипировки локомотивов, а также (при выполнении дополнительного просеивания) пески для строительных работ и приготовления асфальтобетона (ГОСТ 8736-77*).

3.15. Средний расход кварцевого песка на сопло диаметром 8 мм при давлении 0,3 МПа (3 атм) - 260 кг/ч.

3.16. Для сушки песка могут быть использованы барабанные печи на базе гравиемойки-сортировки. В сухую жаркую погоду можно производить сушку песка непосредственно на поверхности проезжей части. Рекомендуется получать уже просушенный песок из локомотивных депо или с асфальтобетонных заводов.

3.17. Хранить сухой песок следует в емкостях с крышкой либо под навесом. Целесообразно для этой цели использовать бункеры с затвором, обеспечивающие высокопроизводительную загрузку пескоструйных аппаратов. Отработанный песок после просеивания может быть использован повторно при условии соответствия его вышеуказанным требованиям.

3.18. Для очистки металла рекомендуется применять пескоструйные аппараты, характеристики которых приведены в прил. 1 настоящих «Методических рекомендаций». Предпочтительны аппараты с большим объемом камеры, которые обеспечивают наивысшую производительность очистки.

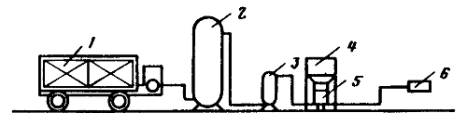

3.19. Установка для пескоструйной очистки (рис. 5) состоит из компрессора (подача воздуха может быть централизована) 1, воздухосборника (рессивера) 2, масловлагоотделителя 3, загрузочного бункера 4, пескоструйного аппарата 5, пистолетов-распылителей с соплом 6, шлангов воздушных и для подачи песчано-воздушной смеси. Во избежание замасливания поверхности металла компрессор должен быть установлен на поддоне.

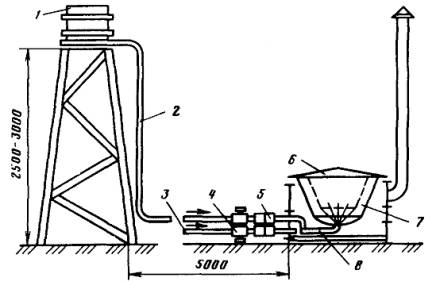

Рис. 5. Схема пескоструйной установки:

1 - компрессор; 2 - рессивер; 3 - масловлагоотделитель; 4 - загрузочный бункер с песком; 5 - пескоструйный аппарат; 6 - пистолет-распылитель с соплом

3.20. Для подачи сжатого воздуха к пескоструйному аппарату применяют шланги с внутренним диаметром 18 и 25 мм типа Г, для подачи песчано-воздушной смеси к распылителю - шланги диаметром 32 мм типа Ш по ГОСТ 18698-79*.

3.21. Рекомендуется применять металлокерамические и минералокерамические сопла из минералокерамики ЦМ-332 Московского комбината твердых сплавов, обеспечивающие продолжительность работы кварцевым песком 80-100 ч. Размеры выходных отверстий сопел с учетом износа не должны превышать 8-10 мм.

3.22. При пескоструйной очистке сопло располагают на расстоянии 75-150 мм от очищаемой поверхности под углом 75-80°. Категорически запрещается держать сопло перпендикулярно очищаемой поверхности. Расстояние от сопла до очищаемой поверхности зависит от крупности песка и толщины слоя окалины: чем толще слой, тем меньше должно быть расстояние (определяется опытным путем).

3.23. Поступающий в пескоструйный аппарат воздух должен быть очищен от масла и воды в масловлагоотделителе.

3.24. Качество очистки воздуха проверяют (не реже одного раза в смену), направляя струю сжатого воздуха из сопла на лист чистой бумаги с нанесенными на него чернильным карандашом линиями. Чистоту воздуха считают достаточной, если при обдуве в течение 1 мин на бумаге не появятся следы масла и влаги, а карандашные линии не потемнеют. В противном случае меняют набивку фильтра масловлагоотделителя, заменяют отработанный кокс, а войлочные прокладки промывают бензином. Затем качество очистки проверяют вновь.

3.25. Обработанная поверхность металла должна быть равномерно матовой и достаточно шероховатой. Рекомендуется осуществлять очистку металла до получения шероховатости поверхности не ниже нормируемой для 4-го класса чистоты (высота неровностей до 40 мкм) по ГОСТ 2.309-73*, со второй степенью очистки - по ГОСТ 9.402-80. Шероховатость поверхности оценивают визуально, сравнивая с образцом, подвергнутым контролю профилографом. Второй степени очистки соответствует такое состояние поверхности, при котором невооруженным глазом не обнаруживаются окалина и ржавчина. Контроль качества очистки осуществляют в соответствии с табл. 2.

3.26. После завершения пескоструйной очистки песок собирают с поверхности; отдельные участки, подвергнутые замасливанию в процессе пескоструйной обработки или после нее, обезжиривают в соответствии с пп. 3.4-3.6.

Таблица 2

|

Способ контроля |

Время контроля |

Нормативные требования |

|

|

Влажность абразивного материала |

По отсутствию слипания зерен песка; высушивание до постоянного веса и сравнение с первоначальным |

Перед загрузкой в аппарат |

Не более 5 %. Слипание зерен песка свидетельствует о более высокой влажности |

|

Крупность песка |

Визуально; просеивание кварцевого песка через два сита (верхнее с ячейками 3 мм, нижнее-0,7 мм) |

То же |

Кварцевый песок 0,7-2 мм |

|

Давление сжатого воздуха |

Манометр |

Периодически в процессе очистки |

0,4 МПа для кварцевого песка |

|

Наличие масла и влаги в подаваемом воздухе |

Направление струи воздуха на фильтровальную бумагу с нанесенными чернильным карандашом линиями |

То же |

Фильтровальная бумага должна оставаться чистой и сухой, линии не должны темнеть |

|

Наличие пыли, жировых пятен и влаги на защищаемой поверхности |

Визуально; приложение фильтровальной бумаги к поверхности, протирка чистой светлой тканью |

После очистки перед нанесением грунтовочного слоя |

Фильтровальная бумага должна оставаться чистой и сухой, а на ткани не должно быть пыли |

|

Степень очистки металла |

Визуально; сравнение с эталонным образцом, согласованным с заказчиком |

То же |

Соответствовать эталонному образцу |

3.27. Технологический перерыв между окончанием процесса очистки и нанесением антикоррозионного покрытия не должен превышать 7 ч при влажности воздуха до 70 %, при большей влажности - 3 ч.

4. Технология антикоррозионной защиты поверхности металла

4.1. Антикоррозионную защиту подготовленной в соответствии с разд. 3 поверхности металла выполняют через 3-7 ч после очистки в зависимости от влажности воздуха (см. п. 3.27) при температуре поверхности металла не ниже 10 °С. Поверхность металлического листа должна быть сухой.

4.2. В качестве материала антикоррозионной защиты применяют эпоксидно-цинковую протекторную грунтовку ЭП-057 по ТУ 6-10-1117-75 Министерства химической промышленности.

4.3. Антикоррозионная защита выполняется окрашиванием металла грунтовкой в соответствии с ГОСТ 9.105-80 методами пневматического или безвоздушного распыления. Нанесение антикоррозионного слоя кистью не допускается из-за плохого растушевывания грунтовки.

4.4. Типы оборудования для выполнения антикоррозионной защиты приведены в прил. 2 настоящих «Методических рекомендаций».

4.5. Технические требования к сжатому воздуху при окрашивании методами распыления устанавливают по ГОСТ 9.010-80. Давление сжатого воздуха - 0,3-0,5 МПа, расход воздуха - 6-11 м3/ч.

4.6. Толщина антикоррозионного слоя - 60 мкм; расход грунтовки на 1 м2 составляет 500 г (устанавливается опытным путем). Адгезия грунтовки должна соответствовать 1-2 баллам по ГОСТ 15140-78х.

4.7. Толщину слоя выдерживают по расходу грунтовки, что устанавливают с помощью эталонных пластин по МРТУ 6-10-699-67 Миннефтехимпрома.

4.8. Грунтовку ЭП-057 выпускают Ростовское химическое производственное объединение им. Октябрьской Революции и ленинградский завод «Пигмент» и поставляют комплектно в виде трех компонентов: грунтовка протекторная ЭП-057 (ТУ 6-10-1117-75), отвердитель № 3 (ТУ 6-10-1091-71), растворитель РП (ТУ 6-10-1095-71) или растворитель марки 646 (ГОСТ 18188-72*).

Каждый материал должен иметь заводской паспорт.

4.9. Грунтовка ЭП-057 поставляется заводом в жестяных банках вместимостью 2,25 и 5 л, флягах вместимостью 40 л или бочках - 200 л, отвердитель - в банках из белой жести или канистрах из полиэтилена, растворитель - в стеклянных емкостях.

Хранить указанные материалы следует в сухом неотапливаемом помещении, предохраняя от действия солнечных лучей, не более 6 мес.

4.10. По истечении гарантийного срока качество составляющих проверяют методами, указанными в соответствующих технических условиях. Если материалы удовлетворяют требованиям ТУ, то их можно использовать в производстве.

4.11. Перед приготовлением рабочего состава грунтовки необходимо тщательно размешать грунт в бидоне до однородной консистенции. При поставке грунта в полиэтиленовых мешках, помещенных в бидоны с растворителем, содержимое мешка и бидона должно быть совмещено и перемешано. Перемешивание целесообразно производить мешалками на основе электро- или пневмодрели с наваренными на вал лопастями (например, пневмодрели ИП-1103 на 300 об. в 1 мин).

4.12. Приготовление грунтовки осуществляют путем введения (за 1 ч до нанесения) в грунт отвердителя и растворителя: на 100 мас. ч. грунта 7 мас. ч. отвердителя и 10 мас. ч. растворителя. Целесообразно дозировку производить по объему, для чего следует оттарировать емкости для каждого из трех компонентов. Предпочтительно применение емкостей из полиэтилена.

4.13. После совмещения компонентов грунтовку тщательно перемешивают, доводят до рабочей вязкости с помощью растворителя и фильтруют через сетки с ячейкой 1 мм, соответствующие ГОСТ 3584-73.

4.14. Рабочую вязкость грунтовки определяют по вискозиметру ВЗ-4 в соответствии с ГОСТ 8420-74*. При температуре 20 °С она должна быть равна 18-20 с.

4.15. В процессе работы грунтовку следует периодически тщательно перемешивать во избежание оседания цинкового порошка.

4.16. Жизнеспособность грунтовки после введения отвердителя № 3 - не менее 7 ч.

4.17. Заливку грунтовки в стаканчик краскораспылителя или красконагнетательный бак следует производить через сито с ячейками не более 1 мм.

4.18. Смешение грунтовки и ее нанесение следует производить в резиновых перчатках и респираторе, соблюдая правила техники безопасности, изложенные в настоящих «Методических рекомендациях».

4.19. При работе с краскораспылителем необходимо:

сопло распылителя располагать перпендикулярно к окрашиваемой поверхности на постоянном расстоянии от нее;

передвигать распылитель с постоянной скоростью;

наносить грунтовку последовательным наложением полос, не проходя дважды по одному месту;

следить за правильным соотношением подаваемых в распылитель воздуха и грунтовки: при недостатке воздуха грунтовка из краскораспылителя поступает неравномерно крупными брызгами, а при избытке - резкими толчками и пульсирующей струей.

4.20. Расстояние от краскораспылителя до окрашиваемой поверхности должно составлять 300-400 мм, ширина отпечатка плоского факела 3.00-500 мм, круглого - 100 мм. Работы предпочтительнее производить плоским факелом.

4.21. Продолжительность высыхания грунтовки от ныли при температуре 18-22 °С - не более 2 ч, полного при той же температуре - не более 24 ч. При более низких температурах время высыхания определяется опытным путем по ГОСТ 19007-73*. Контроль качества работ осуществляют в соответствии с табл. 3.

4.22. На готовом антикоррозионном покрытии не должно быть глянца, пузырей, сморщиваний, кратеров, непрокрашенных мест. Не допускаются отслаивание покрытия и появление следов ржавчины.

Некачественно нанесенное или поврежденное антикоррозионное покрытие необходимо удалить путем пескоструйной очистки, а на поверхности устроить новое с перекрытием стыков на 3-5 см.

4.23. По нанесенному грунтовочному слою не допускаются хождение людей и движение построечных транспортных средств.

4.24. Защищенные грунтовкой участки (при использовании каждого нового замеса) перед нанесением на них защитно-сцепляющего слоя должны быть приняты построечной лабораторией, что подтверждается соответствующей записью в журнале.

4.25. Приемка поверхности выполняется через сутки после нанесения слоя. Смоченной в ацетоне кистью или тампоном промывается площадь до 0,5 м2. Если ацетон не приобретает серой или голубой окраски, а остается прозрачным и металлическая поверхность не обнажается, антикоррозионный слой считается выполненным качественно. На защищенном участке не должно быть непокрытых этим слоем мест и следов ржавчины. Если грунтовка размывается ацетоном, то устанавливают границы участка с некачественно выполненным слоем; его устраняют пескоструйной обработкой и на очищенную поверхность вновь наносят антикоррозионное покрытие.

Таблица 3

|

Способ контроля |

Время контроля |

Нормативные требования |

|

|

Приготовление состава |

|||

|

Наличие паспортов на компоненты заводского изготовления |

Проверка паспорта, сертификата, срока годности |

Перед применением |

Указаны в паспорте |

|

Дозировка компонентов |

Мерная посуда |

В процессе приготовления |

|

|

Вязкость окрасочных материалов (ГОСТ 8420-74*) |

Вискозиметр ВЗ-4 (ГОСТ 9070-75*); секундомер |

То же |

18-20 с при 18-20 °С |

|

Нанесение грунтовочного состава |

|||

|

Температура окрасочного состава |

Термометр |

Перед нанесением |

Не ниже 15 °С |

|

Влажность и температура воздуха |

Гигрометр, психрометр, термометр |

То же |

Не ниже 10 °С |

|

Продолжительность сушки и степень высыхания (полимеризация) |

По часам |

В процессе нанесения |

При 18-22 °С - 2 ч высыхание от пыли, 24 ч - полная полимеризация |

|

Толщина слоя |

Магнитный толщиномер МИП-10; электромагнитный толщиномер МТ-30Н |

После нанесения слоя |

60 мкм |

|

Сплошность покрытия |

Визуально |

То же |

Отсутствие видимых трещин, царапин, непрокрашенных мест |

|

Продолжительность сушки готового покрытия перед устройством следующего слоя одежды |

По часам; протирка тампоном, смоченным в растворителе |

После нанесения слоя покрытия |

При температуре 18-20 °С через 1 сут; на тампоне не должно оставаться следов лакокрасочного материала |

|

Внешний вид нанесенного слоя |

Визуально |

То же |

Отсутствие дефектов: пузырей, глянца, сморщивания, кратеров, отслоений, следов ржавчины |

4.26. Антикоррозионное покрытие, не укрытое следующим слоем одежды в течение длительного времени и имеющее белесые пятна, перед укладкой защитно-сцепляющего слоя промывают ацетоном.

5. Технология нанесения защитно-сцепляющего слоя

5.1. Защитно-сцепляющий слой (см. рис. 1) устраивают по антикоррозионному слою.

5.2. Время технологического перерыва между устройством слоя антикоррозионной защиты после его полного высыхания и защитно-сцепляющего слоя не должно превышать 5-10 сут.

5.3. Защитно-сцепляющий слой выполняют из эпоксидных компаундов, составы которых принимают в зависимости от наличия у строительной организации материалов (табл. 4).

5.4. Материалы для приготовления эпоксидных компаундов должны соответствовать требованиям следующих нормативных документов:

алкилрезорциновая эпоксидная смола ЭИС -1 - ТУ 38-1091-76 Миннефтехимпрома;

циановая эпоксидная смола ЭД-20 - ГОСТ 10587-84;

каменноугольный деготь Д-1, Д-2, Д-3 - ГОСТ 4641-80;

синтетический каучук СКН-10-1А - ТУ 38-3-260-66 Миннефтехимпрома;

сланцевое масло - ГОСТ 10835-78*;

скипидар - ГОСТ 1571-82, ксилол - ГОСТ 9410-78*;

полиэтиленполиамин - ТУ 6-02-594-75, УП-0633М - ТУ 6-05-1863-78 Минхимпрома;

портландцемент - ГОСТ 10178-76*;

щебень - ГОСТ 8267-82;

кварцевый песок - ГОСТ 8736-77*.

Таблица 4

|

Содержание компонента, мас. ч., в составе |

|||

|

1 |

2 |

3 |

|

|

Смола ЭИС-1 (ЭД-20) |

100 |

100 |

100 |

|

Каменноугольный деготь Д-1 (Д-2, Д-3) |

60 |

- |

|

|

Сланцевое масло |

- |

- |

40 |

|

Синтетический каучук СКН-10-1А |

- |

20 |

- |

|

Скипидар или ксилол |

20 |

20 |

20 |

|

Отвердитель полиэтиленполиаминхх) |

10-12 |

10-12 |

10-12 |

|

Портландцемент |

100-200 |

100-200 |

100-200 |

х) Состав компаундов уточняется лабораторным путем при проверке полноты его полимеризации.

хх) Можно заменить отвердителем УП-0633М в количестве 18-20 мас. ч.

5.5. Все материалы, входящие в составы эпоксидных компаундов, выпускаются промышленностью, поставляются в готовом виде и имеют заводские паспорта.

5.6. Качество материалов, составляющих компаунды, проверяют в лаборатории в соответствии с требованиями ГОСТ или ТУ на эти материалы.

5.7. Материалы, входящие в составы компаундов, хранят в сухом помещении при температуре от 0 до 2043.

5.8. Все компоненты полимерных компаундов перед их приготовлением должны быть тщательно перемешаны, цемент просушен и просеян, деготь обезвожен.

5.9. Содержание составляющих в полимерном компаунде рассчитывают исходя из расхода эпоксидной смолы ЭИС-1 (ЭД-20) для защитно-сцепляющего слоя: 2 кг/м2, что соответствует 100 мас. ч.

Дозирование следует производить по объему с использованием мерных емкостей.

5.10. Для приготовления полимерных композиций рекомендуется бетоносмеситель цикличный марки СБ (Новосибирского завода строительных машин).

Могут быть использованы также другие растворо- или бетономешалки, например СО-46, СО-57. Общее время перемешивания 12-15 мин. Расход компаундов на 1 м2 уточняют с помощью образцов-пластин.

5.11. Полимерные компаунды приготавливают в такой последовательности: в баках, помещенных в водяную баню (рис. 6), подогревают деготь до температуры не выше 60 °С; в емкость мешалки заливают навеску смолы, скипидар, затем высыпают портландцемент, заливают деготь или сланцевое масло и тщательно перемешивают; в полученную смесь вливают отвердитель (температура смеси не должна быть выше 35 °С) и вновь тщательно перемешивают. Время с момента приготовления до укладки не должно превышать 20-30 мин.

Рис. 6. Схема установки для разогрева дегтя:

1 - бак с топливом; 2 - трубопровод жидкого топлива; 3 - трубопровод сжатого воздуха; 4 - вентиль; 5 - гибкое соединение трубы; 6 - котел, 7 - водяная баня; 8 - форсунка

5.12. Смесь по поверхности ортотропной плиты распределяют с помощью гребков, представляющих собой простейшее приспособление: деревянная заостренная пластина с резиновым наконечником и ручкой. Размер пластины 350-400 мм.

5.13. Антикоррозионный слой, на который укладывают полимерные компаунды, предварительно продувают чистым сухим воздухом и при необходимости промывают ацетоном.

5.14. Эпоксидные компаунды защитно-сцепляющего слоя укладывают сразу толщиной 2,5-4 см. Послойная укладка недопустима. При необходимости повторного нанесения слоя полимерных компаундов на ранее уложенный (в случае выполнения ремонтных работ) поверхность последнего подвергают пескоструйной обработке.

5.15. Сразу после укладки защитно-сцепляющего слоя (до отверждения) по его поверхности вручную распределяют чистый сухой гранитный кубовидной формы щебень марки 1000-1200 фракции 10-20 мм в количестве 6-8 кг на 1 м2. Количество щебенок лещадной формы должно быть минимальным.

Дозировку щебня на 1 м2 производят исходя из навески, предназначенной для распределения на захватке определенной площади. Расстояние между зернами щебня не более 50 мм.

5.16. При необходимости выполнения ремонтных работ дефектный слой удаляют (несхватившийся - скребками, схватившийся - отбойными молотками и скребками), поверхность металла подвергают пескоструйной обработке и все слои выполняют заново с легкой пескоструйной обработкой кромок защитно-сцепляющего слоя в стыках. Замасленные поверхности промывают в соответствии с указаниями разд. 3 настоящих «Методических рекомендаций».

Таблица 5

|

Способ контроля |

Время контроля |

Нормативные требования |

|

|

Наличие паспортов на компоненты заводского изготовления. Соответствие растворителей |

Проверка паспортов и сертификатов |

Перед применением |

Согласно инструкции |

|

Дозировка компонентов |

Мерная посуда |

В процессе приготовления |

То же |

|

Температура составов |

Термометр |

Перед введением отвердителя и нанесением |

Не выше 35 °С |

|

Температура воздуха |

То же |

В процессе нанесения |

Не ниже 10 °С |

|

Продолжительность сушки и степень высыхания (полимеризация) |

По часам |

То же |

При 15-20 °С 4 ч перед движением людей, полимеризация 24 ч |

|

Внешний вид |

Визуально |

После нанесения покрытия |

Отсутствие дефектов |

5.17. По окончании работ мешалки, емкости и другое оборудование тщательно очищают и промывают растворителями. Из емкостей, в которых приготовляли полимерные компаунды, остатки материалов удаляют выжиганием.

5.18. Перемещение людей по уложенному слою возможно через 4-5 ч после укладки, построечных транспортных средств - через 24 ч.

5.19. При необходимости движения по защитно-сцепляющему слою построечных транспортных средств во избежание загрязнения поверхности слоя по нему рассыпают через 8-10 ч после укладки песок слоем толщиной, достаточной для укрытия щебенок.

Песок перед укладкой асфальтобетонного покрытия удаляют механической щеткой, установленной на автомобиле, и поверхность промывают струей воды.

5.20. Контроль качества укладки защитно-сцепляющего слоя выполняют в соответствии с табл. 5.

6. Особенности технологии устройства асфальтобетонного покрытия

6.1. При устройстве асфальтобетонных покрытий на ортотропной плите следует руководствоваться основными положениями главы СНиП 3.06.03-85 и «Руководства по строительству дорожных асфальтобетонных покрытий» (М.: Трансиздат, 1978) с учетом приведенных ниже дополнений.

6.2. Покрытие устраивают двухслойным из горячего асфальтобетона общей толщиной не менее 70 мм из смесей типов Б, В (при применении дробленых материалов), Г - не ниже II марки по ГОСТ 9128-84.

6.3. Покрытие следует устраивать из водонепроницаемого асфальтобетона. Водонепроницаемость асфальтобетона может быть обеспечена за счет применения активированных минеральных порошков или битумов с добавками поверхностно-активных веществ (ПАВ).

6.4. Асфальтобетонные смеси, укладываемые на ортотропную плиту, должны иметь показатели пористости минерального остова, остаточной пористости, водонасыщения и водостойкости в соответствии с требованиями «Руководства по строительству дорожных асфальтобетонных покрытий», а коэффициент водостойкости при длительном водонасыщении должен составлять не менее 0,9.

6.5. Асфальтобетонные покрытия устраивают в сухую погоду весной и летом при температуре воздуха не ниже 5 °С, а осенью - не ниже 10 °С.

6.6. Перед укладкой асфальтобетонной смеси выполняют разбивочные работы, которые позволяют соблюсти проектную ширину покрытия, поперечные уклоны и линейность кромок.

6.7. Перед устройством покрытия основание очищают от грязи и пыли механическими щетками, а затем промывают и продувают сжатым воздухом.

6.8. Очищенное сухое основание грунтуют, обеспечивая на обрабатываемой поверхности сплошную пленку вяжущего. Для этих целей применяют битумные эмульсии, разжиженный битум, 3 %-ный раствор в бензине полимерно-битумного вяжущего.

6.9. При составлении проекта организации работ производительность завода, количество укладывающих и уплотняющих средств, а также автомобилей-самосвалов для доставки смеси назначается из расчета беспрерывной сменной работы.

6.10. Укладку смеси предпочтительно производить асфальтоукладчиками, как правило, на всю ширину моста.

Во избежание раскатывания смеси в конце укатываемой полосы и по ее боковым сторонам следует укладывать упорные доски или рейку.

6.11. При устройстве асфальтобетонного покрытия двумя и более полосами особое внимание следует уделять устройству продольных и поперечных сопряжений полос. Края ранее уложенной полосы (поперечные и продольные) следует обрубать вертикально по шнуру, прогревать валиком из горячей смеси и лишь после этого сопрягать с вновь укладываемой полосой. Эти места следует уплотнять особенно тщательно, добиваясь полного исчезновения следов сопряжения.

6.12. Режим и порядок уплотнения асфальтобетонной смеси следует принимать в соответствии с главой СНиП 3.06.03-85 и «Руководством по строительству дорожных асфальтобетонных покрытий».

В составе звена катков обязательно наличие катков на пневматических шинах.

6.13. В процессе уплотнения необходимо проверять поперечный уклон и ровность покрытия шаблонами трехметровой рейкой или двухопорной рейкой с приспособлением для фиксации неровностей. Готовое покрытие по параметрам шероховатости и ровности должно удовлетворять требованиям главы СНиП 3.06.03-85 и вышеупомянутого «Руководства».

6.14. В недоступных для катка местах асфальтобетонную смесь уплотняют нагретыми трамбовками или металлическими утюгами. След от удара трамбовки должен перекрывать предыдущий след на 1/3. Асфальтобетонную смесь уплотняют до полного исчезновения следов.

6.15. В случае появления в процессе уплотнения на поверхности покрытия поперечных трещин не обходимо приостановить укатку и возобновить ее при снижении температуры смеси на 10-20 °С.

6.16. Для контроля качества асфальтобетона из покрытия отбирают вырубки из расчета одна вырубка на 7000 м2, но не менее трех на мосту. Вырубки испытывают в переформованном и непереформованном состояниях для установления степени уплотнения покрытия, а также соответствия свойств асфальтобетона требованиям ГОСТ 9128-84.

После извлечения вырубки покрытие должно быть немедленно восстановлено.

7. Техника безопасности выполнения конструкции одежды на ортотропной плите

7.1. При устройстве одежды на мосту следует руководствоваться общими требованиями безопасности по ГОСТ 12.3002-84 и ГОСТ 12.3.005-75*, а также другими действующими нормативными и инструктивными документами.

7.2. Рабочие, занятые на устройстве конструкции одежды на ортотропных плитах (асфальтобетонщики, изолировщики, маляры, пескоструйщики), должны соблюдать дополнительные (повышенные) требования по технике безопасности, изложенные в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (М., 1978).

7.3. При устройстве одежды на ортотропных плитах необходимо соблюдать меры по охране окружающей среды.

7.4. На каждый этап работ по устройству одежды должны быть составлены инструкции и правила выполнения, а также правила по технике безопасности, которые следует вывешивать в местах ведения работ. Рабочие должны пройти специальное обучение и инструктаж, а также медицинский осмотр. В процессе работ должен проводиться специальный медицинский надзор. В состав медицинской комиссии, проводящей регулярные осмотры, должны входить отоларинголог и дерматолог.

7.5. При подготовке поверхности к окрашиванию необходимо соблюдать требования безопасности по ГОСТ 9.402-80.

7.6. При проведении пескоструйных работ следует соблюдать следующие правила:

пескоструйный аппарат должен иметь паспорт и удовлетворять требованиям «Правил устройства и безопасности эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР;

предохранительный клапан пескоструйного аппарата должен быть отрегулирован на давление сжатого воздуха, превышающее на 10 % номинальное. Предохранительные клапаны и манометры должны быть оттарированы;

соединять шланги следует с помощью двухсторонних штуцеров с креплением хомутами. Перед началом и после окончания работ шланги и сопла не обходимо продувать воздухом. Перегибать и скручивать шланги не разрешается;

для защиты органов дыхания от песчаной пыли следует выполнять работы в скафандрах либо шлемах «Миот», а лицам, находящимся вблизи места выполнения работ, применять индивидуальные бесклапанные пылевые респираторы типа ШБ-1 «лепесток» по ГОСТ 12.4.028-76*;

рабочих-пескоструйщиков следует допускать к работе только после заключения рентгенолога.

7.7. Вспомогательные и бытовые помещения должны отвечать требованиям пожарной безопасности в соответствии с ГОСТ 12.1.004-76* и быть оснащены пожарной техникой по ГОСТ 12.4.009-83.

7.8. Непосредственно на месте работ допускается хранить растворители (керосин, уайт-спирит и др.), а также материалы для устройства антикоррозионного слоя в количествах, необходимых для работы только в течение одного дня.

Помещение для хранения должно быть огнестойким, освещение естественное, двери должны открываться наружу и не загромождаться.

Категорически запрещается курить, пользоваться открытым огнем, а также проводить всякого рода работы, связанные с возможностью появления искр от удара.

7.9. При хранении малых количеств растворителей, смол, отвердителей в производственных помещениях должны соблюдаться следующие требования: тара с легковоспламеняющимися и горючими жидкостями должна храниться в плотно закрывающихся металлических шкафах или ящиках; хранить в них одновременно какие-либо другие материалы запрещается. Легковоспламеняющиеся и горючие жидкости необходимо помещать в небьющиеся, закрытые и исправные емкости.

7.10. Ввиду опасности самовозгорания промасленные тряпки и спецодежду необходимо хранить в железных ящиках с крышками и шкафчиках. Промасленные тряпки должны уничтожаться за пределами рабочего места.

7.11. К работе по устройству антикоррозионного и защитно-сцепляющего слоев не допускаются:

лица, не достигшие 18-летнего возраста;

не прошедшие медицинский осмотр или имеющие противопоказания по состоянию здоровья;

не ознакомившиеся с инструкцией по технике безопасности;

беременные и кормящие женщины.

7.12. Все работы по приготовлению щелочных растворов, погрузке, разгрузке и транспортировке щелочей необходимо производить в спецодежде: сапогах, резиновых перчатках и фартуках. При дроблении необходимо надевать защитные очки и головной убор (косынку, шапку).

7.13. Приготовление составов для устройства антикоррозионного и защитно-сцепляющего слоев, разбавление растворителями необходимо проводить в специальном хорошо вентилируемом помещении или на открытом воздухе; не допускаются нарушения порядка смешивания компонентов.

7.14. Кисти, щетки должны иметь защитные экраны на ручке; краскораспылители после работы следует очищать и хранить в плотно закрытых ведрах или в вентилируемых металлических запирающихся шкафах.

7.15. Краскораспылители, баки и другие емкости для красок, растворителей перед чисткой и ремонтом обязательно надо промывать, пропаривать и проветривать. Порожняя тара из-под растворителей после тщательной очистки и проветривания отправляется на припостроечный склад.

7.16. Отработанные растворы для подготовки поверхности, загрязненный растворитель после промывки оборудования и инструмента рекомендуется сливать в специальную герметически закрывающуюся емкость и подвергать очистке в соответствии с главой СНиП II-32-74 и после этого можно использовать повторно.

Запрещается сливать в канализационную сеть, реки или водоемы загрязненный растворитель или неиспользованные эпоксидные составы. Последние необходимо сливать в специальную посуду и уничтожать, в специально выделенных для этих целей местах. В помещении, где работают с эпоксидными смолами, запрещается принимать пищу, пользоваться открытым огнем.

7.17. Работа с грунтовкой ЭП-057 и эпоксидными составами производится в защитной спецодежде: в перчатках, халате из плотной ткани, прорезиненном фартуке, резиновых сапогах и защитных очках. Спецодежду меняют 1 раз в неделю, а в случае попадания на нее грунтовки - немедленно. Загрязненную спецодежду хранят и сдают в стирку отдельно от другой спецодежды.

7.18. Для защиты кожного покрова от воздействия антикоррозионной грунтовки, эпоксидных смол и растворителей рекомендуется применять защитные пасты (табл. 6).

Таблица 6

|

Компонент (содержание, %) |

Примечание |

|

|

ПМ-1 |

Крахмал картофельный (14,1) Вода (43,6) Белая глина (10,1) Тальк (8,1) Желатин (2) Глицерин (12,6) Вазелиновое масло (7,5) Салициловая кислота (0,3) Спирт этиловый (1,7) |

В централизованном порядке паста не изготовляется. По приведенной рецептуре может быть изготовлена местными аптеками |

|

«Ялот» |

Мыло ядровое (39,6) Дистиллированная вода (39,6) Касторовое масло (19,6) Тальк (1,2) |

То же |

|

«Биологические перчатки» |

Казеин (19,7) Спирт этиловый 90 %-ныйх) (58,7) Глицерин (19,7) Аммиак 25 %-ный (1,9) |

Казеин замачивается в 3-4-кратном количестве воды и оставляется для набухания на 12-40 ч. Набухший казеин отжимается от избытка воды и нагревается с глицерином, спиртом и аммиаком до растворения |

х)Спирт этиловый (ректификат) по ГОСТ 5062-67* можно заменить спиртом этиловым гидролизным.

7.19. Во время работы по нанесению составов работающий должен быть расположен таким образом, чтобы направление струи из краскораспылителя было от него и направлено по ветру.

Перед началом работ следует проверить герметичность шлангов, исправность окрасочной аппаратуры и инструмента, а также надежность присоединения воздушных шлангов к краскораспылителю и воздушной сети.

7.20. Рабочее место должно быть снабжено чистой, водой, 10 %-ным раствором серной кислоты, свежеприготовленным физиологическим раствором (0,6-0,9 % хлористого натрия), ацетоном, чистым сухим полотенцем, протирочным материалом.

7.21. В случае, если пролито даже небольшое количество отвердителя, следует немедленно засыпать это место опилками, смоченными керосином, затем обработать 10 %-ной серной кислотой и промыть водой.

Ветошь и прочий мусор необходимо собирать в специальные ведра, выносить в железный ящик за пределы помещения или закапывать в отведенном месте.

7.22. Если грунтовка ЭП-057, ее составляющие, эпоксидные смолы попали на кожу или в глаза, необходимо немедленно промыть кожу водой с мылом, глаза промыть водой и физиологическим раствором, после чего обратиться к врачу.

При плохом самочувствии, а также при появлении отечности вокруг глаз следует немедленно обратиться к врачу.

7.23. Лица, обладающие повышенной чувствительностью к веществам с сенсибилизирующими свойствами (грунтовка ЭП-057, эпоксидные смолы), от работы с этими веществами освобождаются.

7.24. Для лиц, работающих с полимерными материалами, устанавливается семичасовой рабочий день, им предоставляются дополнительный отпуск и молоко (0,5 л в день).

7.25. Ответственность за выполнение правил техники безопасности при работе с полимерными материалами, соблюдение противопожарных мер несут непосредственный исполнитель, руководитель производства и инженер по технике безопасности.

Приложение 1

Оборудование для пескоструйной очистки поверхностей

|

Наименование оборудования |

Техническая характеристика |

|

Двухкамерный дробеструйный аппарат на два сопла 334М |

Производительность - 1500 кг/ч; радиус действия - 3000 мм; рабочее давление воздуха - 0,6 МПа; габариты: 1650×840×2050 мм; масса - 750 кг |

|

Пескоструйный аппарат АД-150 |

Производительность - 8-10 м2/ч; рабочее давление - 0,4-0,6 МПа; масса - 180 кг |

|

Пескоструйный аппарат ПА-350 |

Рабочее давление - 0,6 МПа; габариты: 1600×751 мм; масса - 360 кг |

|

Гравиемойка-сортировка С-213А |

Производительность - 1-1,5 т/ч |

|

Компрессорная передвижная станция ЗИФ-55 |

Производительность - 300 м3/ч; давление - 0,7 МПа; габариты: 3460×1880×1785 мм, масса - 2750 кг |

|

То же, ПКС-3 |

Производительность - 180 м3/ч; давление - 0,7 МПа; габариты: 3550×1480×1480 мм; масса - 1650 кг |

|

Компрессорная станция ПКС-5 |

Производительность - 300 м3/ч; давление - 0,7 МПа; габариты: 4890×1870×2020 мм; масса - 2860 кг |

|

Компрессорная передвижная станция ЗИФ-51 |

Производительность - 279 м3 давление - 0,7 МПа; габариты: 3700×2678×1820 мм, масса - 2306 кг |

|

Компрессорная станция ПР-10М |

Производительность - 600 м3/ч, рабочее давление - 0,7 МПа; масса - 3000 кг |

|

Масловлагоотделитель С-732 |

Объем - 35 л; давление - 0,7 МПа |

|

Рукава резинотканевые напорные ГОСТ 18698-79 |

Наружный диаметр Д = 32 мм |

|

для песчано-воздушной смеси тип Ш |

Д = 18 мм |

|

для подачи воздуха тип Г |

Д = 25 мм |

Приложение 2

Оборудование для устройства антикоррозионного покрытия при ручном пневматическом распылении

|

Наименование оборудования |

Техническая характеристика |

Завод-изготовитель |

|

Краскораспылители КРП-3, КРП-4 |

Максимальная производительность по расходу лакокрасочного материала - 0,35 кг/мин; давление воздуха на распыление - 0,2-0,4 МПа; факел распыления регулируемый: от круглого диаметром 100 мм до плоского 320 мм; подача от красконагнетательного бака или стаканчика |

НПО «Лакокраспокрытие» (г. Хотьково Московской обл.) |

|

Краскораспылитель универсальный КРУ-1 |

Производительность по расходу лакокрасочного материала - 0,1-0,5 кг/мин; давление воздуха на распыление - 0,3-0,4 МПа; факел распыления регулируемый: от круглого диаметром 100 мм до плоского 250-500 мм; подача от красконагнетательного бака или стаканчика |

То же |

|

Краскораспылитель «ЗИЛ» |

Производительность - 460 м2/ч; давление воздуха на распыление - 0,45-0,5 МПа; факел распыления регулируемый; подача только от красконагнетательного бака |

Автомобильное объединение ЗИЛ (г. Москва) |

|

Краскораспылитель СО-71 |

Производительность - 400 м2/ч; давление воздуха на распыление - 0,3-0,5 МПа; факел распыления регулируемый; подача от красконагнетательного бака или стаканчика |

Вильнюсский завод строительно-отделочных машин |

|

Красконагнетательный бак СО-13 |

Максимальное рабочее давление - 0,4 МПа; давление регулируемое, вместимость - 63 л; масса бака - 89,4 кг; может работать с двумя распылителями |

То же |

|

Красконагнетательный бак СО-12 |

Максимальное рабочее давление - 0,4 МПа; вместимость - 16 л; масса бака 20 кг |

« |

|

Красконагнетательный бак СО-42 |

Максимальное рабочее давление - 0,4 МПа; вместимость - 40 л; может работать с двумя распылителями |

« |

СОДЕРЖАНИЕ