МИНИСТЕРСТВО СВЯЗИ СССР

ГЛАВНОЕ

УПРАВЛЕНИЕ ПО СТРОИТЕЛЬСТВУ

СООРУЖЕНИЙ СВЯЗИ

СПЕЦИАЛИЗИРОВАННОЕ

КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ

БЮРО СТРОИТЕЛЬНОЙ ТЕХНИКИ СВЯЗИ

УТВЕРЖДАЮ

ЗАМ. УПРАВЛЯЮЩЕГО ТРЕСТОМ

«РАДИОСТРОЙ»

А.Г. ЧЕРНЫШКОВ

«25» мая 1981 г.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА УСТРОЙСТВО ФУНДАМЕНТА ПОД ТИПОВОЕ

ТЕХНИЧЕСКОЕ ЗДАНИЕ ДЛЯ РРС

Москва - 1981

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство фундаментов под типовое техническое здание из алюминиевых панелей для РРС.

Технологическая карта разработана в соответствии с «Руководством по разработке типовых технологических карт в строительстве» (ЦНИИОМТП Госстроя СССР, 1976 г.) для применения при строительстве зданий по проекту ГСПИ (заказ № 5496, 1976 г.).

Карта разработана для выполнения работ в летнее время года в любой климатической зоне.

Фундаменты здания состоят из трех элементов: подушки из монолитного бетона М-100 (основание), сборной ж/б опорной подушки ОП-12, металлической сваи СВ-23, устанавливаемой на опорной подушке и скрепляемой электросваркой с помощью закладных деталей.

1.2. В состав работ, рассматриваемых картой, входят:

- срезка грунта растительного слоя;

- устройство котлована;

- устройство опалубки фундамента;

- устройство монолитной подушки под фундаменты;

- монтаж фундаментных подушек ОП-2;

- монтаж свай СВ-23;

- обратная засыпка котлована.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

До начала устройства фундаментов техздания должны быть выполнены следующие работы:

- планировка территории;

- подготовка строительной площадки с устройством подъездной и внутриплощадочной дороги.

2.1. Срезка грунта растительного слоя

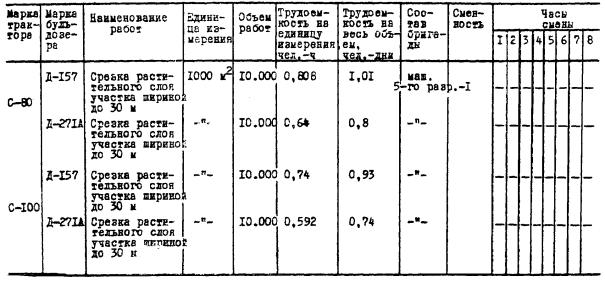

Работы производятся согласно типовой технологической карте на срезку растительного слоя грунта I группы бульдозерами Д-157 и Д-271А (приложение 1).

2.2. Устройство котлована

В настоящей технологической карте рассматривается устройство фундаментов на глубине заложения 2,8 м, при этом нижний слой - 1,3 м - скальные грунты, верхний слой - грунт III категории естественной влажности.

Верхний слой разрабатывается бульдозером во временный отвал. Работа производится согласно типовой технологической карте «Разработка грунта I - III группы на площади большой ширины с укладкой во временный отвал или кавальер бульдозерами Д-384 (приложение 2). В данной карте принят бульдозер Д-493.

Нижний слой предусматривается разрабатывать экскаватором «обратная лопата» емк. 0,25 м3 с предварительным бурением и взрыванием шпуров под каждый фундамент (выполняется специальной организацией «Взрывпром»).

За основу принята типовая технологическая карта на бурение и взрывание шпуров при разработке котлованов, канав и траншей (приложение 3).

До начала разработки взорванного грунта экскаватором должны быть выполнены следующие работы:

- установлена обноска с выноской вертикальных отметок и осей фундаментов на местности;

- установлены реперы;

- выполнен отвод грунтовых вод;

- заготовлены ходовые визирки для проверки проектных отметок дна котлована.

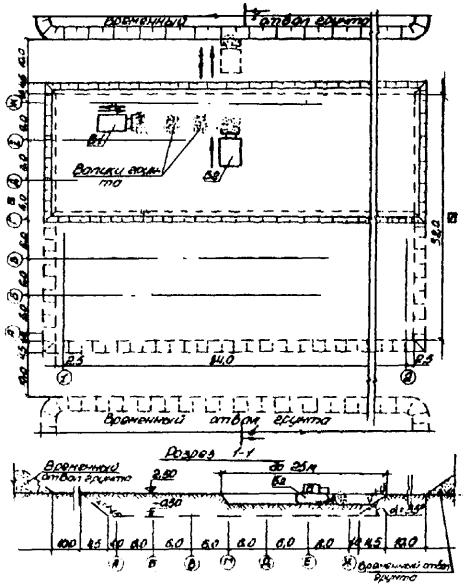

Разработка котлована под каждый фундамент в отдельности осуществляется лобовым забоем тремя продольными параллельно расположенными проходками с односторонней укладкой грунта в отвал (рис. 1). Грунт из отвала перемещается бульдозером в резерв. После разбивки осей и границ проходок (оси проходок совпадают с осями фундаментов), а также границ расположения фундаментов в плане устанавливается экскаватор со смещением от оси на расстояние 1 м. (В случае применения экскаватора с большим объемом ковша и большим радиусом выгрузки расстояние смещения от оси может быть большим).

Отвал грунта размещается на расстоянии не менее 0,5 м от бровки.

Разработка котлованов под визирку до проектной отметки заключается в том, что до начала работ (после геодезической разбивки) по периметру котлована закрепляются постоянные визирки, а для самоконтроля помощнику машиниста дается переносная визирка (рис. 1). Это позволяет производить разработку до проектной отметки с точностью, допустимой СНиПом.

При рытье котлованов под фундаменты грунт не добирается до проектной отметки на 15 см. Добор грунта (V кат.) производится вручную с помощью отбойного молотка, с погрузкой в бадьи и подъемом на поверхность с помощью крана.

2.3. Устройство опалубки фундаментов

До начала установки опалубки фундамента должны быть выполнены следующие работы:

- выровнено дно котлована до проектных отметок;

- завезены щиты опалубки и элементы их крепления;

- составлены акты приемки оснований фундаментов в соответствии с исполнительной схемой;

- натянута проволока над местом установки опалубки, определяющая положение продольных и поперечных осей фундаментов.

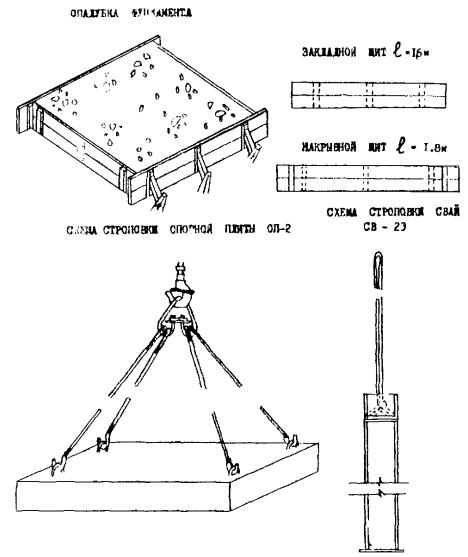

Опалубка фундаментов состоит из прямоугольных коробов. Каждый короб собирается из двух пар щитов «закладных» и «накрывных» (рис. 2), стянутых попарно проволочными стяжками. Крепление короба производится подкосами или распорками в стены котлована. Крайние доски щитов и концы всех досок прибиваются двумя гвоздями в каждом пересечении. Гвозди забиваются со стороны щитов, обращенной к бетону.

Рис. 1 Разработка котлована

Рис. 2. Опалубка фундаментов

|

Наименование |

Характеристика |

Чертежи |

ГОСТ на канат |

||||

|

Грузоподъем., т |

Длина кан., м |

Диам. кан., м |

Масса, кг |

Организация |

Арх. № |

||

|

Универсальный канатный строп |

0,5 |

6 |

5,8 Г-1-Н |

3,4 |

Мосоргстрой |

401 |

7679-69 |

|

Строп 4-ветвевой 4СК-2, 01Р1К-1-0,8 |

2,0 |

3,5 |

11,5 |

16,8 |

Мосоргстрой |

4983 |

7668-69 |

|

Строп кольцевой с полуавтоматич. замком |

5,0 |

по потребн. |

|

20 |

|

261 |

|

Работа производится звеном из двух человек:

плотник 4-го разр. - 1,

плотник 2-го -"- - 1.

В то время как плотник 2-го разр. спускает в котлован материалы, плотник 4-го разр. подготавливает к установке щиты, нарезает нужной длины распорки и отрезает проволоку для стяжек.

После этого оба плотника приступают непосредственно к установке щитов фундамента. Сборку короба производят оба плотника. Для этого два накрывных щита устанавливают на ребро параллельно друг другу и между ними вставляют закладные щиты.

При помощи вставленных распорок прижимают закладные щиты к упорным планкам, прибитым к накрывным щитам. Затем в щель между досками одного из накрывных щитов пропускают отрезок проволоки таким образом, чтобы он охватил сшивную планку щита. Концы проволоки пропускают через противоположный щит по бокам сшивной планки и закручивают их снаружи короба. После этого стяжку скручивают. Проволоку у сшивных планок нужно слегка обколачивать молотком, чтобы она при бетонировании фундамента не распрямилась и стяжка не ослабла. Закончив сборку короба, плотники приступают к его установке по проектным осям. Для этого на верхних кромках щитов короба точно намечают середины его сторон. Затем берут две тщательно остругованные рейки и прибивают их поверх щитов короба таким образом, чтобы боковые грани их точно совпали с осями, нанесенными на кромках. Концы реек должны выступить на 500 - 600 мм за стенки короба. Через проволочные оси, пересекающиеся над котлованом, перебрасывают шнуры двух отвесов, после это плотники двигают короб так, чтобы боковые грани прибитых к нему реек коснулись обоих отвесов. Когда это будет достигнуто, короб будет стоять точно по проектным осям. Затем короб выравнивается по уровню, чтобы верхние кромки были горизонтальными, и прочно закрепляется на месте при помощи клиньев и подкосов. Проектное положение верха опалубки проверяется нивелиром. После закрепления короба остругованные рейки снимают.

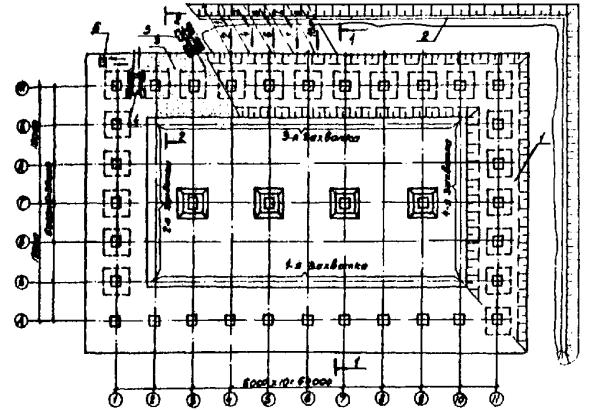

2.4. Устройство монолитной подушки и монтаж сборной подушки ОП-2 (рис. 3)

До начала бетонирования должна быть принята по акту опалубка.

Принимают и подают бетонную смесь стреловым краном (Q = 5 - 12 т) в бадьях емкостью 1 м3. Бадьи под загрузку устанавливают на переносной настил для предотвращения потерь бетона. Бетонирование фундамента (h = 30 см) производится за один этап.

Уплотняют бетонную смесь с соблюдением требований СНиП-15-76.

Работу производит звено из трех бетонщиков-такелажников, которое обслуживает машинист автокрана.

Машинист крана перемещает его с одной стоянки на другую и подает бадьи с бетоном к месту укладки.

Бетонщик-такелажник 2-го разр. принимает бетонную смесь, очищает кузов автосамосвала, стропит полные бадьи, принимает и устанавливает под погрузку пустые.

Бетонщики 3-го и 2-го разрядов принимают у места укладки смеси загруженную бадью, открывают затвор, включают вибратор и равномерно распределяют смесь по поверхности фундамента, разравнивают и уплотняют бетон вибратором. Во время разравнивания и уплотнения бетона машинист крана подает оставшийся бетон в бадье на другой фундамент (работа с одной стоянки), либо меняет стоянку. При уплотнении бетонной смеси глубинными вибраторами конец рабочей части вибратора должен погружаться в бетон на глубину 5 - 10 см, перестановка вибратора ведется так, чтобы не оставалось непровибрированных мест.

Вибрирование фундамента заканчивается после прекращения оседания бетонной смеси и появления цементного молока на поверхности бетона. Забетонированный фундамент должен не позднее чем через 12 часов в течение первых дней твердения бетона периодически поливаться водой, а в жаркую и ветреную погоду - через 2 - 3 часа после окончания бетонирования. При температуре 5 °С и ниже поливку не производить.

Площадка для складирования опорных подушек, свай и приемки бетона

Примечания:

1. Граница опасной зоны для крана КС 3561А при высоте подъема груза до 4 м равна максимальному рабочему вылету крюка плюс 2,2 м

Техническая характеристика крана КС 3561А

Длина стрелы, м - 18

Грузоподъемность, т

макс. - 3

миним. - 0,5

Вылет стрелы, м

макс. - 17,55

миним. - 6,75

Высота подъема крюка, м

макс. - 17,0

миним. - 7,5

Рис. 3. Схема устройства бетонной подготовки, монтажа ОП, монтажа свай

Распалубливание фундаментов производится по достижении бетоном 15 % прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки. Срок достижения необходимой прочности зависит от вида и марки цемента, температуры окружающей среды.

При разборке опалубки, собранной из щитов, плотники пользуются набором ломиков-гвоздодеров.

Щиты опалубки складируются по маркам для дальнейшего использования.

До начала монтажа ОП-12 должны быть приняты по акту фундаменты на основании исполнительной схемы геодезической съемки фактического их положения.

В настоящей ТК рассматривается вариант с предварительной раскладкой ОП.

Доставку опорных подушек на объект производят большегрузными автомобилями типа КАМАЗ-5320 с прицепами ГКБ-8350. Каждая партия опорных подушек должна быть снабжена паспортом.

Работу по монтажу ОП-2 осуществляет звено из трех человек, которое обслуживает машинист автокрана.

Монтажник-звеньевой 4-го разр. и монтажник 2-го разр. подготавливают постель основания из раствора. Затем по разбивочным осям отмечают место установки опорной подушки. Второй монтажник производит строповку фундамента за арматурные петли четырехветвевым стропом и дает команду машинисту крана натянуть строп, а затем поднять опорную подушку на высоту 20 - 30 см.

По команде монтажника 4-го разр. машинист крана поднимает фундамент и подает его к месту установки, останавливая на высоте 500 мм выше поверхности подготовленного основания.

С этого положения монтажники 4-го и 2-го разрядов по разметкам на башенном основании фундамента наводят фундамент на проектные оси и, не нарушая поверхности основания, устанавливают его в проектное положение.

Проектное положение верха опорной подушки проверяется нивелиром.

Окончив монтаж опорных подушек, на верхние поверхности их несмывающейся краской наносят осевые риски, после чего производят сдачу их по акту с приложением схемы геодезической съемки их фактического положения.

Затем приступают к обратной засыпке и уплотнению грунта вокруг фундаментов.

2.5. Монтаж свай СВ-23 (см. рис. 3)

До начала монтажа стальных свай должны быть выполнены следующие подготовительные работы:

- оформлен акт приемки выполненных работ на основании исполнительной схемы геодезической съемки фактического положения конструкции;

- завезены и разложены согласно монтажной схеме металлические сваи (см. рис. 1);

- нанесены риски разбивочных осей на фундаментах;

- нанесены установочные оси на нижнюю (опорную) часть свай;

- засыпаны фундаменты грунтом до уровня верха ОП;

- по буквенной оси здания со смещением на 90 мм в сторону, противоположную стоянке крана, натянута проволочная ось, крепящаяся к обноске здания и пересекающая котлован.

Процесс монтажа свай состоит из трех последовательных операций: подъем в вертикальное положение, наводка ее на закладные детали опорной подушки и закрепление с помощью сварки и закладной детали ОП.

Строповка и подъем свай выполняются при помощи двухпетлевого стропа, ГОСТ 19144-73 (см. рис. 2) или полуавтоматического стропа С.И. Смаля.

Работа производится звеном из трех человек: монтажника-звеньевого 5-го разр. - 1, монтажника 4-го разр. - 1, сварщика 4-го разр. - 1.

Монтажник 4-го разр. привязывает расчалки к верху сваи, производит строповку кольцевым стропом «на удав» либо полуавтоматическим стропом С.И. Смаля и подает сигнал машинисту крана на поднятие колонны на высоту 20 - 30 см. Убедившись в надежности строповки, подает сигнал машинисту крана на перемещение сваи в котлован. Закончив операцию, монтажник 4-го разр. опускается в котлован.

По сигналу монтажника 5-го разр. машинист крана перемещает сваю к месту монтажа. Затем монтажники 5-го и 4-го разрядов наводят низ сваи над закладной деталью фундамента, совмещают риски на фундаменте с рисками на свае, после чего по сигналу монтажника 5-го разр. опускают сваю, держа стропы натянутыми. Монтажники 5-го и 4-го разрядов с помощью расчалок выравнивают сваю в строго вертикальное положение. Сварщик 4-го разр. проверяет вертикальность сваи по цифровой оси с помощью рейки-отвеса, а также совмещение осевой риски на фундаменте с риской на свае и начинает приваривать электросваркой низ сваи к закладной детали фундамента. Во время сварки монтажники удерживают верх сваи за расчалки вдоль ряда до надежного закрепления сваи.

Закрепив сваю, монтажник 5-го разр. поднимается по монтажной лестнице, расстроповывает сваю и снимает растяжки, а монтажник 4-го разр. подготавливает следующую сваю к монтажу; сварщик продолжает обваривание сваи по контуру примыкания и после окончания переходит на монтаж следующей сваи. С одной стоянки крана устанавливают 6 - 7 свай, после чего передвигают (без выносных опор) кран.

2.6. Обратная засыпка котлована

За основу работы принята типовая технологическая карта «Обратная засыпка котлована грунтом I - III групп бульдозером» (приложение 4).

2.7. Состав бригады

Монтажник 5-го разр. - 1 чел.

-"- 4-го -"- - 1 -"-

-"- 2-го -"- - 2 -"-

Плотники 4-го разр. - 2 чел.

-"- 2-го -"- - 2 -"-

Бетонщики 3-го -"- - 3 -"-

Изолировщики 3-го разр. - 3 -"-

Сварщик 4-го -"- - 1 -"-

Землекопы 3-го -"- - 10 -"-

2.8. График выполнения работ

Продолжение табл.

Продолжение табл.

2.9. Калькуляция трудовых затрат

|

ЕНиР |

Наименование работ |

Ед. изм. |

Объем работ |

Затраты труда на един., чел.-ч |

Затраты труда на весь объем, чел.-дни |

Расценка на ед. измер. |

Стоимость на весь объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

2-1-5 т. 2 прим. № 11 (а + 4г) к = 0,87 |

Срезка растительного слоя бульдозером Д-493 с перемещением его на 50 м и выгрузкой |

100 м3 |

1,2 |

2,26 |

0,3 |

1,62 |

1-94 |

|

2-1-15 т. 2 прим. № 11 (в + 4е) к = 0,87 |

Разработка грунта III кат. с перемещением его на расстояние до 50 м и выгрузкой Возвращение бульдозера Д-493 в забой порожняком |

100 м3 |

5,4 |

2,53 |

1,7 |

200 |

10-80 |

|

2-3-6 т. 3, 5ж 2-3-8 № 1, 25, 27 2-3-10 общ. часть |

Бурение шпуров, взрывание зарядов |

100 пог. м шпура |

3,8 |

|

19 |

|

135-13 типовая карта |

|

2-1-10 т. 3, п. 2 |

Разработка взорванного грунта экскаватором «обратная лопата» емк. 0,25 м3 с укладкой грунта в отвал |

100 м3 |

1,1 |

7,7 |

1 |

5-27 |

5-79 |

|

2-1-16 2а + 4с |

Перемещение взорванного грунта в отвал |

-"- |

1,1 |

5,36 |

1 |

4-23 |

4-65 |

|

2-1-34 т. 3 |

Ручная доработка грунта V кат. отбойным молотком |

1 м3 |

25 |

6,6 |

20,6 |

3-66 |

91-50 |

|

4-1-27 т. 2, п. 1а |

Устройство опалубки фундаментов |

м2 |

57 |

0,65 |

4,6 |

0-363 |

20-69 |

|

4-1-37 т. 2 № 1 |

Бетонирование фундаментов с помощью автокрана |

м3 |

24 |

0,44 |

1,3 |

0-246 |

5-90 |

|

4-1-27 т. 2, п. 1б |

Распалубливание фундаментов |

м2 щита |

57 |

0,155 |

1,1 |

0-081 |

4-62 |

|

24-13 № 21, в, г |

Выгрузка из автомобиля и раскладка у мест монтажа фундаментов |

т |

57 |

0,085 |

0,61 |

0-06 |

3-42 |

|

-"- |

То же, свай |

т |

6 |

0,085 |

0,06 |

0-06 |

0-36 |

|

4-1-1 6а |

Монтаж сборных ж/б подушек |

м3 |

24 |

1,41 |

4,2 |

0-786 |

18-3? |

|

5-1-6 1/4 |

Монтаж металлических свай |

1 шт. |

30 |

1,35 |

5,05 |

0-88 |

26-4? |

|

11-29 прим. п. 1, 2 |

Гидроизоляция свай |

100 м2 |

0,98 |

19,2 |

2,35 |

10-76 |

10-54 |

|

-"- |

То же, фундаментов |

-"- |

1,84 |

19,2 |

4,41 |

10-76 |

19-7? |

|

2-1-44 т. 1, 1в |

Обратная засыпка грунта вручную |

м2 |

78 |

1,25 |

12 |

0-582 |

45-40 |

|

2-1-21 т. 2 10в + 11е |

То же, бульдозером с перемещением на 60 м |

100 м3 |

2,33 |

2,41 |

0,7 |

1-90 |

4-42 |

|

ЕНиР |

Устройство водоотлива из котлована |

чел.-ч |

120 |

|

15 |

0-555 |

66-60 |

|

|

|

|

|

|

90 |

|

476-78 |

2.10. Пооперационный контроль качества работ при устройстве фундамента

|

Наименование операций, подлежащих контролю |

Контроль качества выполняемых операций |

||||

|

прорабом |

мастером |

состав |

способы |

время |

привлек. службы |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Подготовительные работы |

правильность выполнения мероприятий по отводу поверхностных вод, планировке территории, срезке растительного грунта и перемещению в отвал |

визуально |

во время производства работ |

|

|

Подготовительные работы |

правильность выноса осей и разбивки котлована |

теодолит, рулетка металлич. |

до разработки котлована |

|

|

|

Разработка котлована |

вертикальные отметки дна котлована, ровность дна |

нивелир |

во время работы |

|

|

|

Разработка котлована |

вертикальные отметки дна котлована с учетом недобора, размеры котлована в плане по низу и по верху, качество крепления стен котлована |

нивелир, рулетка визуально |

|

|

|

|

Устройство опалубки фундаментов |

соблюдение проектных отметок верха опалубки фундамента, геометрические размеры, вертикальность опалубки, правильность привязки к осям |

нивелир, отвес, складной метр |

в ходе установки опалубки |

|

|

|

качество крепления опалубки |

визуально |

в ходе установки опалубки |

|

||

|

Устройство монолитного фундамента |

подвижность бетонной смеси, технология укладки бетонной смеси, правильность уплотнения, толщина слоя, укладки, достаточность уплотнения |

визуально, конус СтройНИИЛ |

|

|

|

|

Устройство монолитного фундамента |

|

отметки верха фундамента |

нивелир |

|

|

|

|

Монтаж опорных ж/б подушек |

установка контрольных визирок по осям фундаментов, соответствие проекту перенесенных на бетонную подготовку осей, точность положения осей точность установки ОП, соответствие проектным отметкам и осям |

теодолит, нивелир |

во время монтажа |

|

|

Монтаж опорных ж/б подушек |

|

отметки верха подушки и горизонтальность подушки |

нивелир |

после монтажа |

|

|

Изоляция фундамента |

качество изоляции |

визуально |

во время работы |

|

|

|

Монтаж свай-колонн |

нанесение разбивочных осей и рисок, правильность и надежность строповки, правильность технологии монтажа и точность установки |

визуально |

в процессе монтажа |

|

|

|

марка электродов, размеры швов |

визуально, метр окладной |

в процессе монтажа |

|

||

|

Монтаж свай-колонн |

правильность и надежность строповки |

визуально |

|

|

|

|

вертикальность установки. Соосность колонн в верхнем и нижнем сечении, надежность временного крепления |

отвес, нивелир, теодолит |

-"- |

|

||

|

качество сварки, качество нанесения противокоррозийного слоя |

|

|

|

||

|

Обратная засыпка |

соответствие толщины слоя отсыпаемого грунта принятому способу |

визуально |

во время работ |

|

|

2.11. Техника безопасности

При производстве строительных работ необходимо руководствоваться следующими документами:

- «Правилами техники безопасности в строительстве» (СНиП III-4-80);

- «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» (М., Металлургия, 1976);

- «Едиными правилами безопасности (ЕПБ) при взрывных работах».

Особое внимание необходимо обратить на следующее:

- до начала производства взрывных работ устанавливается запретная зона в радиусе 200 м;

- строительная площадка должна быть ограждена, запрещается доступ на строительную площадку посторонних лиц;

- при работе экскаватора не разрешается производить какие-либо другие работы со стороны забоя и находиться людям в радиусе действия экскаватора плюс 5 м;

- во время перерыва в работе экскаватора (устройство креплений котлована) его необходимо переместить от края котлована на расстояние не менее 2 м, а ковш опустить на грунт;

- для спуска рабочих в котлован следует устанавливать стремянки шириной не менее 0,6 м с перилами или приставные лестницы;

- материалы от разборки опалубки следует немедленно опускать на землю, сортировать (с удалением выступающих деталей) и складировать в штабель;

- до подъема краном бетонной смеси в бадьях следует проверить их исправность. Тара для бетонной смеси должна быть снабжена исправными приспособлениями (замками) и не допускать случайной выгрузки смеси. Расстояние от низа бадьи до поверхности, на которую производится выгрузка смеси, не должна превышать в момент выгрузки 1 м. При уплотнении бетонной смеси электровибраторами надлежит соблюдать следующие требования:

а) рукоятки вибраторов снабжать амортизаторами, обеспечивающими вибрацию не выше предельно-допустимых норм для ручного инструмента;

б) при перерывах в работе, а также при переходах бетонщиков с одного места на другое электровибраторы отключать;

в) не обмывать вибраторы водой;

- при производстве монтажных работ монтажники должны быть обеспечены испытанными стропами соответствующей грузоподъемности;

- на месте производства работ должна быть вывешена схема строповки фундаментов и свай;

- машинист крана должен быть осведомлен, чьим командам он подчиняется;

- зоны, опасные для движения людей во время монтажа, должны быть ограждены и оборудованы хорошо видимыми предупредительными знаками;

- производство работ по изоляции фундаментов и свай допускается после окончания всех монтажных работ по захваткам;

- к работе по изоляции фундаментов и свай могут быть допущены рабочие не моложе 18 лет, прошедшие медицинское обследование, изучившие правила техники безопасности по 6 - 10 часовой программе и имеющие на руках соответствующее удостоверение;

- все рабочие обязаны пройти инструктаж перед началом работ и расписаться в журнале инструктажа;

- на границах опасной зоны на время взрывных работ должны быть выставлены посты охраны так, чтобы все пути, ведущие к месту производства взрывных работ (дороги, тропы, подходы), находились под постоянным наблюдением; каждый пост должен находиться в поле зрения смежных с ним постов;

- во время производства взрывных работ всякое хождение в пределах опасной зоны запрещается;

- при производстве взрывных работ обязательно применение звуковых сигналов (свисток, сирена, мегафон); воспрещается подача сигналов голосом;

- к работе с перфоратором допускаются лица, прошедшие производственное обучение и имеющие соответствующее удостоверение на право пользования им;

- присоединение шланга к бурильному молотку надо производить только при закрытом вентиле. При продувке шланга необходимо следить, чтобы струя воздуха не была направлена в лицо работающего или окружающих;

- нельзя допускать опробования бурильного молотка со вставленным буром вхолостую;

- во время работы необходимо следить, чтобы кабель, шланг или одежда не попали на вращающийся бур.

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Затраты труда на весь объем - 95 чел.-дней

Затраты труда на один фундамент - 3,16 чел.-дней

Выработка на одного рабочего в день - 22,7 руб.

Зарплата на одного рабочего в смену - 5,01 руб.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в основных конструкциях и полуфабрикатах

|

Наименование |

Марка |

Един. изм. |

К-во |

|

Опорная подушка |

ОП-12 |

шт. |

30 |

|

Свая (металлическая) |

СВ-23 |

-"- |

30 |

|

Битум |

БН-3 |

т |

2,? |

|

Доска 37 мм шпунтовая |

|

м3 |

0,45 |

|

Доска обрезная IV с - 40 мм |

|

-"- |

24,5 |

|

Щиты опалубки, доска - 25 мм |

|

м2 |

60 |

|

Бревна IV с Æ = 12 см |

|

м3 |

5 |

|

Гвозди 100 мм |

|

кг |

100 |

|

70 мм |

|

-"- |

140 |

|

Проволока Æ 4 мм |

|

-"- |

35 |

|

Бетон |

М-100 |

м3 |

25 |

|

№ 6 ЖВ |

кг |

310 |

|

|

Детонирующий шнур |

ДШ-А |

м |

410 |

|

Пиротехническое реле |

КЗДШ-58 |

шт. |

2 |

|

Медный провод |

ПР |

м |

150 |

Потребность в материально-технических ресурсах

Таблица 1

|

Наименование машин, оборудования, инструмента, инвентаря и приспособлений |

Тип |

Марка |

К-во |

Техническая характеристика |

|

1 |

2 |

3 |

4 |

5 |

|

Компрессор |

передвижной |

ДК-9 |

2 |

|

|

Перфоратор |

средн. типа |

ПР-30Л |

4 |

|

|

Коронка |

объемная |

ГОСТ 6086-64 |

12 |

|

|

Буровые штанги |

шестигр. |

ГОСТ 11446-65 |

12 |

|

|

Забойник |

алюмин. |

- |

2 |

|

|

Воронка |

алюмин. |

- |

1 |

|

|

Бульдозер |

|

Д-493 |

1 |

|

|

Экскаватор «обратная лопата», емк. ковша 0,25 м3 |

|

Э-255, Э-257, Э-301 |

|

|

|

Автокран |

автомобиль |

КС-3562 |

1 |

стрела l = 16 м |

|

Строп 4-ветвевой Q = 3,2 т Æ = 4 м |

|

УСК-3,2/р ГОСТ 19144-73 |

|

|

|

Универсальный канатный строп (кольцевой) Q = 3,2 т, длина каната 8 м |

|

УСК-2,0-2 |

|

|

|

Нивелир |

нв-1 |

|

1 |

|

|

Теодолит |

Т-2 |

|

1 |

|

|

Метр складной металлический |

|

|

2 |

|

|

Топор |

А-2 |

|

4 |

|

|

Отвес |

О-200 |

|

4 |

|

|

Уровень |

УС1-300 |

|

2 |

|

|

Рулетка 20 м |

РС-20 |

|

1 |

|

|

Молоток плотничный |

МПЛ |

|

4 |

|

|

Кувалда |

|

|

2 |

|

|

Ломик-гвоздодер |

ЛГ20 |

|

4 |

|

|

Пила-ножовка |

|

1 |

4 |

|

|

Лопата штыковая |

|

|

10 |

|

|

Лопата совковая |

|

|

10 |

|

|

Переносная визирка |

Т-обр. |

|

5 |

|

|

Фургон жилой |

|

ФХ-16 |

1 |

|

|

Фургон-контора |

|

ФХ-25 |

1 |

|

Таблица 2

|

Наименование эксплуатационных материалов |

Единица измерения |

Норма на час работы машины |

Количество на принятый объем |

|

Топливо дизельное |

кг |

5,6 (средн.) |

270 |

|

Смазка автомобильная |

" |

0,03 |

1,8 |

|

Масло моторное |

" |

1,0 |

60 |

|

Смазка универсальная |

" |

0,18 |

8 |

|

Бензин |

" |

0,23 |

10 |

Приложение 1

Типовая технологическая карта на срезку растительного слоя грунта I группы бульдозерами Д-157 и Д-271А

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта предусматривает срезку растительного слоя грунта I группы глубиной до 50 см на площадях ограниченной ширины (до 30 м) при строительстве зданий, автомобильных и железных дорог поперечными проходами бульдозера челночным или траншейным способом с перемещением грунта в одну сторону.

Работы выполняются в талых грунтах естественной влажности при уклонах площадки не более 15 градусов в нестесненных условиях при двухсменной работе с продолжительностью смены 8 часов.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Ед. измер. |

Величина |

|

трудоемкость срезки 1 м2 бульдозером Д-157 |

чел.-дни |

0,000101 |

|

трудоемкость срезки 1 м2 бульдозером Д-271А |

-"- |

0,000080 |

|

производительность бульдозера Д-157 в смену |

м2 |

9900 |

|

производительность бульдозера Д-271А в смену |

-"- |

12500 |

|

трудоемкость срезки 1 м2 бульдозером Д-157 |

чел.-дни |

0,000093 |

|

трудоемкость срезки 1 м2 бульдозером Д-271А |

-"- |

0,000074 |

|

производительность бульдозера Д-157 в смену |

м2 |

10700 |

|

производительность бульдозера Д-271А в смену |

-"- |

13500 |

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

I. До начала производства работ челночным способом (рис. 1) должны быть выполнены:

а) геодезическая съемка поверхности, подлежащей разработке;

б) указаны места отсыпки отвалов;

в) рабочие разбивочные оси закреплены выносками вне зоны производства работ;

исполнители производственного процесса до начала работ ознакомлены с проектом или схемой производства работ и типовыми технологическими правилами.

При разработке и перемещении грунта бульдозер, работая по челночной схеме, передвигается по прямой линии, совершая параллельные возвратно-поступательные движения без поворотов. При движении вперед бульдозер срезает грунт на определенном участке пути и транспортирует его к месту отвала (рабочий ход), затем он возвращается к началу резания грунта, перемещаясь задним ходом (холостой ход).

При работе по челночной схеме одна треть ножа бульдозера идет по ранее срезанной поверхности для того, чтобы не образовались валики из высыпавшегося грунта при его транспортировке.

После выполнения срезки растительного слоя бульдозер должен двигаться при холостом ходе с опущенным ножом для планировки поверхности.

В начале резания всё толкающее усилие расходуется только на резание, поэтому заглубление отвала бульдозера должно производиться в начале резания на максимальную глубину, а в процессе накопления грунта нож постепенно выглубляется.

Резание производится на первой скорости при максимальной загрузке двигателя.

Наиболее производительная работа бульдозера достигается под уклон 10 - 15 градусов.

II. При производстве работ траншейным способом срезка растительного слоя производится по рис. 2.

Рис. 1. Разработка грунта

Рис. 2. Срезка растительного слоя

1 - бульдозер Д-271А; 2 - проходки бульдозера; 3 - промежутки между проходками

Траншейный способ разработки грунта имеет две разновидности:

а) перемещение грунта по траншее, устроенной между валиками ранее осыпавшегося грунта;

б) устройство траншей в материковом грунте.

В этом случае последовательными проходами бульдозера по одному следу нарезаются траншеи глубиной на толщину слоя с промежутками между траншеями 0,75 м.

Полученные бортики предохраняют от потерь грунта во время транспортирования и позволяют полнее использовать мощность бульдозера.

Данная схема рекомендуется при глубине растительного слоя более 25 см.

4. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

Таблица 1

|

Тип трактора |

№ звена |

Состав звена, профессия и разряд |

Количество |

Вид выполняемой работы |

|

С-80 |

1 |

машинист бульдозера 5-го разряда |

1 |

срезка растительного слоя |

|

С-100 |

1 |

машинист бульдозера 6-го разряда |

1 |

срезка растительного слоя |

Наиболее высокая эксплуатационная производительность бульдозеров может быть достигнута при условии четкой схемы организации и технологии ведения работ. При этом должны быть учтены следующие факторы, влияющие на производительность:

а) совмещение отдельных рабочих операций сокращает продолжительность цикла работы бульдозера, поэтому подъем ножа совмещают с разгрузкой, а опускание ножа с переключением передачи трактора и началом движении бульдозера задним ходом;

б) изношенные ножи следует перевернуть или наплавить.

Указания по технике безопасности

1. Персонал, обслуживающий бульдозер, должен быть снабжен инструкцией, содержащей требования техники безопасности, указания о системе сигналов, правила о предельных нагрузках и скоростях работы машины и возможных совмещениях операций.

2. В остальном при производстве работ руководствоваться правилами техники безопасности, приведенными в СНиП III-А.11-62.

Календарный график производства работ

Калькуляция трудовых затрат

5. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Эксплуатационные материалы в кг на 1000 м2 площади

Таблица 2

|

Наименование |

На один час работы |

С-100 |

С-80 |

||

|

Д-157 |

Д-271А |

Д-157 |

Д-271А |

||

|

Дизельное топливо |

8,4 |

6,5 |

5,7 |

6,8 |

5,3 |

|

Бензин |

0,23 |

0,17 |

0,13 |

0,18 |

0,25 |

|

Автол |

0,01 |

0,07 |

0,06 |

0,08 |

0,064 |

|

Дизельное масло |

0,38 |

0,3 |

0,3 |

0,3 |

0,24 |

|

Трансмиссионное масло |

0,12 |

0,09 |

0,07 |

0,09 |

0,06 |

|

Солидол |

0,07 |

0,05 |

0,04 |

0,05 |

0,045 |

|

Канатная мазь |

0,06 |

0,045 |

0,04 |

0,05 |

0,04 |

|

Керосин |

0,03 |

0,02 |

0,02 |

0,024 |

0,02 |

|

Обтирочный материал |

0,02 |

0,01 |

0,01 |

0,016 |

0,015 |

|

Стальной канат |

0,02 |

0,01 |

0,01 |

0,016 |

0,015 |

Примечание. Расход горюче-смазочных материалов подсчитывают по производительности.

Приложение 2

Типовая технологическая карта на разработку грунта I - III группы на площади большой ширины с укладкой во временный отвал или кавальер бульдозерами Д-384

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта применяется при проектировании, организации и производстве работ по разработке грунта I - III группы на площади большой ширины с укладкой во временный отвал или кавальер бульдозерами Д-384.

В основу разработки карты положена отрывка котлована глубиной 3 м с размерами 89 на 38 м по дну под «Аэротенк-смеситель трехкоридорный», типовой проект № 902-2-67.

Разработка 31788 м3 грунты I, II и III группы производится двумя бульдозерами Д-384 в две смены за 10,6; 11,2 и 11,9 дня соответственно, в летнее время; грунт природной влажности.

Привязка типовой технологической карты к местным условиям строительства заключается в уточнении объемов работ, средств механизации, потребности в материальных ресурсах и графической схемы организации процесса.

2. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТРОИТЕЛЬНОГО ПРОЦЕССА

|

Наименование показателей |

Ед. изм. |

Группы грунтов |

||

|

I |

II |

III |

||

|

Трудоемкость на весь объем работ |

чел.-дни |

42,51 |

44,9 |

47,68 |

|

Трудоемкость на един. измер. |

чел.-ч |

1,07 |

1,13 |

1,2 |

|

Выработка на 1 рабочего в смену |

м3 |

747,8 |

707,9 |

666,7 |

|

Затраты маш.-смен бульдозера на весь объем работ |

маш.-смена |

42,51 |

44,9 |

47,68 |

|

Расход дизельного топлива |

кг |

7823 |

8261,6 |

8773,6 |

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

До начала земляных работ должны быть выполнены следующие работы:

а) освоена строительная площадка;

б) построены временные здания и сооружения, необходимые на период производства земляных работ;

в) произведены разбивочные работы, обозначены границы разработки площадки;

г) устроены водоотводные канавы и временное электроосвещение площадки;

д) оформлена актом разбивка площадки;

е) доставлены на площадку механизмы.

Типовая технологическая карта предусматривает два варианта разработки котлована.

Вариант 1-й: при одиночной работе двух бульдозеров массированным способом с отвалами, оборудованными «открылками-уширителями» и траншейным способом с отвалами ящичного типа (рис. 1, 2).

Рис. 1. Схема разработки и перемещения грунта массированным способом:

Б1 - бульдозер

№ 1; Б2 - бульдозер № 2; → - рабочий ход бульдозера; ↔ -

холостой ход бульдозера; ![]() - осветительная вышка

- осветительная вышка

Рис. 2. Схема разработки и перемещения грунта траншейным способом:

Б1 - бульдозер

№ 1; Б2 - бульдозер № 2; → - рабочий ход бульдозера;↔ - холостой

ход бульдозера; ![]() - осветительная вышка

- осветительная вышка

Вариант 2-й: при спаренной работе двух бульдозеров теми же способами, что и в 1-м варианте (рис. 3, 4).

При массированном способе бульдозер набирает грунт и, передвинув его от места вырезания на 10 - 15 м, возвращается на прежнюю исходную позицию с отступлением назад на 3 - 5 м, повторяя процесс нарезания. Набранный при этом грунт перемещается вперед к уже отсыпанному валику, а потом оба валика одновременно перемещаются к месту отвала. Земляные валики можно не только сдваивать, но и страивать.

Наиболее целесообразно это делать при разработке твердых грунтов III группы, когда нож бульдозера с трудом заглубляется и на отвале не сразу скапливается нужное количество грунта (рис. 1, 3).

При траншейном способе разрабатывается полоса грунта по ширине, равной длине отвала бульдозера. Далее разрабатывается вторая траншея параллельно первой на расстоянии 0,5 - 0,7 м одна от другой и т.д.

Оставленные перемычки между траншеями срезаются после разработки траншей. При выемках глубиной более 2 м применяется ярусно-траншейная разработка, при которой грунт разрабатывается по ярусам высотой 1 м. Все работы по разработке выемки и перемещению грунта выполняются без разворота бульдозера с возвращением его в забой обратным ходом (рис. 3, 4).

Рис. 3. Схема разработки и перемещения грунта массированным способом:

Б1 - бульдозер

№ 1; Б2 - бульдозер № 2; → - рабочий ход бульдозера; ↔ - холостой

ход бульдозера; ![]() - осветительная вышка

- осветительная вышка

Рис. 4. Схема разработки и перемещения грунта траншейным способом:

Б1 - бульдозер

№ 1; Б2 - бульдозер № 2; → - рабочий ход бульдозера; ↔ - холостой

ход бульдозера; ![]() - осветительная вышка

- осветительная вышка

Наиболее оптимальное расстояние для работы бульдозеров - 50 м.

Учет выполнения объемов работ и контроль качества производится:

а) методом оперативным - в процессе работы машин;

б) методом инструментальных замеров выполненных работ.

4. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

1. Состав звена по профессиям и распределение работы между членами звена приводится в таблице:

|

№ звена |

Состав звена по профессиям |

К-во чел. |

Перечень работ |

|

1 - 2 |

машинист бульдозера 6-го разряда |

4 |

разработка и перемещение грунта I - III категории с укладкой во временный отвал, с разрыхлением грунта II - III группы навесным рыхлителем при обратном ходе бульдозера |

2. Последовательность выполнения рабочих операций приводится в таблице:

|

Наименование процессов |

Последовательность рабочих операций |

|

1. Разработка и перемещение грунта I - III группы бульдозерами Д-384 |

ВАРИАНТ I а) при массированном способе разработки бульдозер (Б1) с отвалом, оборудованным «открылками-уширителями» производит набор грунта и, передвинув его от места зарезания на 10 - 15 м, возвращается на исходную позицию; отступив на 3 - 5 м, повторяет цикл. Набранный при этом грунт перемещается вперед к уже отсыпанному валику, после чего оба валика перемещаются к месту отвала или кавальера бульдозером (Б2) с отвалом, оборудованным «открылками-уширителями» (рис. 1); б) при траншейном способе разработки каждый из двух бульдозеров (Б1 и Б2) с отвалами ящичного типа разрабатывают грунт полосами, по ширине равными длине отвалов. Траншеи разрабатываются параллельно друг другу на расстоянии 0,5 - 0,7 м одна от другой. Оставленные перемычки срезаются после разработки траншей. Разработанный грунт перемещается в отвал или кавальер (рис. 2) ВАРИАНТ II а) два бульдозера (Б1 и Б2) с отвалами, оборудованными «открылками-уширителями», расстояние между торцами отвалов которых не более 40 см, разрабатывают грунт массированным способом (рис. 3); б) два бульдозера с отвалами ящичного типа разрабатывают грунт траншейным способом и перемещают его в отвал. При этом расстояние между торцами их отвалов не превышает 40 см (рис. 4). В 1-м и 2-м вариантах при обратном холостом ходе бульдозера предусматривается рыхление грунта II - III групп навесным рыхлителем. |

3. Методы и приемы работ

Каждое звено состоит из двух человек - машинистов бульдозеров 6-го разряда. С целью повышения производительности бульдозеров на рыхлых и легких грунтах применяются съемные «открылки-уширители» к бульдозерным отвалам и наращиваются отвалы по высоте на 35 см.

Для увеличения производительности бульдозера при обратном холостом ходе бульдозера применяется рыхлитель навесного типа конструкции треста «Тагилстрой». Рыхлитель связан в общую жесткую систему, качающуюся относительно цапфы тележки бульдозера. Такое предварительное рыхление грунта II - III групп увеличивает производительность бульдозера на 15 %.

Для увеличения производительности бульдозеров применяется метод спаренной работы двух бульдозеров. Два отвала двух параллельно движущихся бульдозеров на расстоянии 30 - 40 см выполняются как один удвоенной длины.

Работа бульдозеров организуется таким образом, чтобы набор отвалом грунта происходил при движении под уклон.

4. Указания по технике безопасности

При производстве земляных работ по разработке грунта I - III групп, необходимо выполнять правила техники безопасности, предусмотренные СНиП III-А.11-70, а также приводимые ниже общие требования:

а) в зоне действия рабочих органов бульдозеров производство других работ и нахождение людей запрещается;

б) корчевание бульдозером сухих, сгнивших на корне деревьев без принятия соответствующих мер безопасности не разрешается;

в) каждый бульдозер нужно оборудовать звуковой сигнализацией. Значения сигналов должны быть разъяснены всем рабочим, связанным с работой машины;

г) запрещается разработка и перемещение грунта бульдозерами при движении на подъем или под уклон, с углом наклона более указанного в паспорте бульдозера.

5. График производства работ

6. Калькуляция трудовых затрат (по ЕНиР 1969 г.)

|

Шифр норм |

Наименование работ |

Единица измерения |

Объем работ |

Норме времени на един. измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-дни |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

§ 2-1-15 т. 2 примечание 1 к = 0,87 № 12 |

Приведение агрегата в рабочее положение. Разработке грунта с перемещением его на расстояние до 50 м и выгрузкой. Возвращение бульдозера в забой порожняком |

|

|

|

|

|

|

|

(а + 4г) |

а) грунт I группы |

100 м3 |

317,88 |

1,07 |

42,51 |

0-84,6 |

268-93 |

|

(б + 4д) |

б) грунт II группы |

-"- |

317,88 |

1,13 |

44,9 |

0-89,5 |

284-50 |

|

(в + 4е) |

в) грунт III группы |

-"- |

317,88 |

1,2 |

47,68 |

0-94,7 |

301-03 |

7. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

1. Машины, оборудование, инструменты и приспособления

|

Наименование |

Тип |

Марка |

К-во |

Техническая характеристика |

|

Бульдозер |

на тракторе ДЭТ-250 |

Д-384 |

2 |

отвал с «открылками-уширителями» или «ящичного типа» |

|

Рыхлитель |

навесной |

конструкции треста «Тагилстрой» |

2 |

журнал «Новости строительной техники СССР» выпуск № 10, 65 г. |

|

Нивелир |

НВ-1 |

ГОСТ 10528-69 |

1 |

|

|

Нивелирная рейка |

|

ГОСТ 11158-65 |

1 |

|

|

Теодолит |

|

ОТ-2 |

1 |

|

|

Переносная визирка |

Г-образная Т-образная |

|

1 1 |

|

|

Рулетка стальная |

|

ГОСТ 7502-69 |

1 |

- 20 м |

2. Эксплуатационные материалы

|

Наименование эксплуатационных материалов |

Норма на час работы машины, кг |

Количество на принятый объем для бульдозера Д-384 группы грунтов |

||

|

I |

II |

III |

||

|

1 |

2 |

3 |

4 |

5 |

|

Дизельное топливо |

23,0 |

782,2 |

8261,6 |

8773,6 |

|

Дизельное масло |

1,04 |

353,7 |

373,6 |

396,7 |

|

Авиационное масло |

0,9 |

306,1 |

323,3 |

343,3 |

|

Смазка ЦИАТИМ-208 |

0,9 |

306,1 |

323,3 |

343,3 |

|

Нигрол |

0,9 |

306,1 |

323,3 |

343,3 |

|

Масло веретенное |

0,15 |

51,0 |

53,9 |

57,2 |

|

Солидол |

0,4 |

136,03 |

143,7 |

152,6 |

|

Технический вазелин |

0,4 |

136,03 |

143,7 |

152,6 |

|

Антифриз (низкозамерзающая жидкость) |

1,0 |

340,08 |

359,2 |

381,44 |

Примечание. Нормы расхода дизельного топлива приняты на основании приложения 2 к приказу № 48 Минтяжстроя от 26 марта 1968 года

Приложение 3

Типовая технологическая карта на бурение и взрывание шпуров при разработке котлованов, канав и траншей *

* ТТК разработана трестом «Оргтехстрой» Главюжуралстроя Минтяжстроя СССР.

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта применяется при проектировании, организации и производстве работ по бурению и взрыванию шпуров при разработке котлованов, каналов и траншей в любое время года.

В основу разработки типовой технологической карты положена разработка котлована размером в основании 24´9 м и глубиной 2,15 м под здание подстанции (типовой проект 407-3-89) и траншей размером в основании 1,25 м, глубиной 1,5 м и длиной 100 м для прокладки газопроводных труб диаметром не более 300 мм.

Бурение шпуров Æ 42 мм производится перфораторами ПР-30Л, работающими от компрессора ДК-9.

Взрывание короткозамедленное с применением пиротехнического реле КЗДШ-58. Работа по рыхлению грунта производится бригадой из 7 человек в течение 3,98 смены - для котлована и 3,15 смены - для траншеи при выполнении работ по взрыванию в светлое время суток. Привязка типовой технологической карты к местным условиям строительства заключается в уточнении объемов работ, группы грунта, средств механизации, графической схемы и потребности в материальных ресурсах.

II. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ СТРОИТЕЛЬНОГО ПРОЦЕССА

|

Показатели |

Ед. изм. |

для котлована |

для траншеи |

|

Трудоемкость на весь объем работ |

чел.-дн. |

20,97 |

16,91 |

|

Трудоёмкость на 1 м3 взорванного грунта |

-"- |

0,045 |

0,056 |

|

Выработка на 1 рабочего в смену взорванного грунта |

м3 |

22,1 |

17,8 |

|

Потребность в компрессоре |

маш.-смен |

7,96 |

6,30 |

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

До начала производства буровзрывных работ, после освоения строительной площадки должны быть выполнены следующие работы:

а) при разработке котлована:

- отведены поверхностные воды;

- подготовлены подъездные и временные дороги;

- произведены разбивочные работы с обозначением границы планируемого участка, сетки шпуров;

- доставлены на площадку необходимые механизмы, оборудование, ручной и механизированный инструмент;

б) при разработке траншеи:

- отведены поверхностные воды;

- вдоль трассы установлены временные реперы, связанные нивелирными ходами с постоянными реперами;

- закреплены разбивочные оси и углы поворота трассы и привязаны к постоянным объектам на местности (зданиям и сооружениям);

- отмечены на поверхности земли места пересечения трассы с существующими коммуникациями;

- оформлена актом разбивка трассы с приложением ведомостей, реперов и привязок;

- доставлены к месту работ необходимые механизмы, оборудование, ручной и механизированный инструмент.

Взрывчатые материалы доставляются на объект на спецмашине в день производства взрыва в количестве, необходимом для производства взрыва на 1-й захватке.

Рыхление грунта выполняется шпуровым методом последовательно по захваткам (см. рис. 1 и 2). Для бурения шпуров используются перфораторы ПР-30Л с комплектом из трех буров: забурника и двух основных буров. Первый длиной 0,6 - 0,7 м, второй - 1,5 м и третий - 2,5 м. Диаметр головки забурника на 2 - 3 мм больше диаметра лезвия основных буров. Бурят вначале всю серию шпуров на первой захватке забурником, а затем добуривают бурами первым и вторым. Нормальное давление воздуха для бурения должно быть 5 - 6 атм.

Рис. 1. Схема производства работ:

1 - заряд ВВ; 2

- забоечный материал; 3 - взрываемая порода; 4 - детонирующий шпур; 5 -

пиротехническое реле ДШ-58; 6 - электродетонатор; 7 - компрессор ДК-9; 8 -

спецмашина на базе автомобиля ГАЗ-52-03; ![]() - общее направление работ; → -

направление взрыва; →→ - направление бурения; I, II, III, IV - бурильщики

- общее направление работ; → -

направление взрыва; →→ - направление бурения; I, II, III, IV - бурильщики

Рис. 2. Схема производства работ:

1 - заряд ВВ; 2

- забоечный материал; 3 - взрываемая порода; 4 - детонирующий шпур; 5 -

пиротехническое реле КЗДШ-58; 6 - электродетонатор; 7 - компрессор ДК-9; 8 -

спецмашина на базе автомобиля ГАЗ-52-03; I,

II, III, IV - бурильщики; ![]() - общее направление работ; → -

направление взрыва; →→→ - направление бурения

- общее направление работ; → -

направление взрыва; →→→ - направление бурения

В карте, на основании расчетов, приняты следующие размеры шпуров:

|

Наименование |

Единица измерения |

Для котлована |

Для траншеи |

|

Диаметр шпура |

мм |

42 |

42 |

|

Глубина шпура |

м |

2,36 |

1,65 |

|

Расстояние между шпурами |

" |

1,4 |

1,4 |

|

Расстояние между рядами |

" |

1,45 |

1,2 |

Взрывание - короткозамедленное, с помощью аммонита, детонирующего шнура и пиротехнического реле КЗДШ-58 по рядам с интервалами замедления 50 м/с. Расход ВВ на один шпур составляет:

|

Наименование |

Единица измерения |

Для котлована |

Для траншеи |

|

Величина заряда |

кг |

2,05 |

1,36 |

|

Длина заряда |

м |

1,66 |

1,15 |

|

Длина забойки |

" |

0,70 |

0,50 |

Пиротехническое реле включается в разрыв сети детонирующего шнура присоединением концов детонирующего шнура реле к сети ДШ внакладку. Шпуровые заряды инициируют с помощью введенных в них отрезков ДШ, каждый из которых последовательно подсоединяется к магистральным ниткам ДШ, проложенных вдоль каждого ряда зарядов.

После окончания бурения необходимо проверить соответствуют ли расположение, глубина и диаметр шпуров заданным и тщательно ли очищены шпуры от буровой мелочи. В случае перебура необходимо сделать подсыпку шпуров до необходимой глубины.

При получении пиротехнических реле КЗДШ-58 подвергают их наружному осмотру, при этом обращают внимание на:

а) качество отрезков ДШ - отсутствие переломов шнура и нарушения сердцевины;

б) целость трубки;

в) прочность крепления отрезков ДШ к трубке;

г) наличие и правильность нанесения трафарета на трубке реле (стрелка должна быть направлена в сторону короткого отрезка ДШ);

д) соответствие указанного на трубке времени замедления указанному в этикетке.

После взрыва необходимо осмотреть взорванный массив грунта и особенно места, подозрительные по отказу.

IV. ОРГАНИЗАЦИЯ И МЕТОДЫ ТРУДА РАБОЧИХ

1. Состав бригады по профессиям и распределение работы между звеньями:

|

№ звена |

Состав звена по профессиям |

Количество, чел. |

Перечень работ |

|

1 |

Машинист компрессора |

1 |

Обслуживание компрессоров, обеспечение нормальной подачи воздуха к перфораторам. Во время взрыва охраняют объект |

|

Бурильщики |

4 |

Бурение шпуров Æ 42 мм с присоединением бурильного молотка к шлангу, продувкой шланга и опробованием молотка, сменой затупленных буров и коронок, продувкой шпуров, с переходом от шпура к шпуру, с переноской бурильного молотка и шлангов. Смазка бурильного молотка. Замер и закрывание шпуров пергамином. Охраняют объект во время взрыва |

|

|

2 |

Взрывники |

2 |

Взрывание зарядов в шпурах с помощью детонирующего шнура с подготовкой ВМ, с открыванием, замером и прочисткой шпуров, с изготовлением боевиков, прокладкой и уборкой магистрального шнура, осмотром взрывной сети, осмотром места взрыва, подачей сигналов и переходом от одной серии шпуров к другой |

2. Методы и приемы работ

Работы по бурению и взрыванию выполняются двумя звеньями, работающими в одну смену.

Первое звено состоит из пяти человек:

бурильщики 4 разряда - 4 чел. (Б1, Б2, Б3, Б4);

машинист компрессора 4 разряда - 1 чел. (М1).

Второе звено состоит из 2 человек:

взрывники 4 разряда - 2 чел. (В1, В2).

Машинист компрессоров М1 производит в начале смены поочередно запуск компрессоров, проверяет их работу и поднимает давление до 5 атм. В дальнейшем в течение всей смены следит за нормальной работой компрессоров и за давлением воздуха, поступающего к перфораторам.

Бурильщики Б1, Б2, Б3 и Б4 подготавливают в это время перфораторы к работе, затем продувают шланги, присоединяют перфораторы к шлангам и проверяют их работу пуском вхолостую.

Бурение шпуров на захватке бурильщики выполняют попарно согласно схемам производства работ, приведенных на рис. 1 и 2. Бурильщики Б1 и Б3 производят забуривание шпуров короткими бурами длиной 0,6 - 0,7 м последовательно по рядам, двигаясь с противоположных концов захватки навстречу друг другу. Устанавливая исправный перфоратор с забурником по оси заданного направления шпура, открывают воздушный кран в первое рабочее положение и направляют коронку бура вдоль оси, пока бур не начнет входить в породу. После чего открывают воздушный кран путем установки его во второе положение и продолжают бурение при незначительном нажатии на рукоятку перфоратора, давая коронке возможность принять заданное направление. После того, как шпур забурен, перфоратор прижимают к буртику с достаточной силой осевого направления и продолжают бурение до глубины 0,5 м. Бурильщики Б2 и Б4 бурами длиной 1,5 м, двигаясь вслед за бурильщиками Б1 и Б3, бурят выбуренные шпуры до глубины 1,5 м. При бурении они следят за тем, чтобы перфоратор был направлен точно по оси шпура, продувая через каждые 5 мин шпур сжатым воздухом. Бурильщики Б1 и Б3 добуривают шпуры бурами длиной 2,5 м до заданной глубины. Произведя окончательную продувку шпуров, закрывают их пробками из пергамина.

Бурильщики Б2 и Б4, закончив бурение на глубину 1,5 м, меняют бур и совместно с бурильщиками Б1 и Б3 заканчивают бурение шпуров до заданной глубины. Закончив бурение, бурильщики Б1, Б2, Б3 и Б4 отсоединяют перфораторы от воздушных шлангов, закрывают деревянной пробкой имеющееся в перфораторе отверстие для подачи воздуха и переносят на другую захватку. В это время машинист компрессоров с помощью спецмашины отводит компрессоры на безопасное расстояние.

Затем все бурильщики Б1, Б2, Б3, Б4 и машинист компрессора М1 становятся в охрану объекта.

Взрывники В1 и В2 до окончания бурения шпуров на захватке производят на центральном складе размельчение аммонита в разминальных ящиках, нарезку детонирующего шнура заданным размерам, осуществляют погрузку ВМ на спецмашину, доставку их на объект и разгрузку. Затем проверяют расположение, глубину и диаметр шпуров заданным размерам, тщательность очистки их от шлама и, если надо, делают подсыпку. Убедившись, что бурение шпуров на захватке закончено, а бурильщики и машинист компрессора встали на охрану объекта, взрывники приступают к заряжению шпуров. Взрывник В1 завязывает на концах отрезков детонирующего шнура узлы для усиления детонации и опускает шнур в шпуры, располагая по всей длине.

Взрывник В2 вслед за взрывником В1 при помощи воронки и мерной кружки в несколько приемов производит засыпку ВВ в шпуры. После каждой засыпки он слегка уплотняет ВВ забойником. Взрывник В1, установив отрезки ДШ в шпуре, производит весьма осторожно засыпку инертным забоечным материалом (буровой мукой или песком) в несколько приемов с уплотнением, чтобы не повредить отрезков ДШ, идущих из шпура. Взрывник В2, окончив засыпку ВВ, вместе с взрывником В1 аналогичным образом производит забойку шпуров.

Закончив забойку шпуров, взрывники В1 и В2 присоединяют отрезки ДШ длиной 20 - 25 см внакладку или (способом, указанным в инструкции, находящейся в ящике с ДШ) к магистральным проводам, следя за тем, чтобы направление хода детонации в отрезках ДШ и магистральных проводах совпадало. Плотно прижав конец отрезка ДШ к магистральному проводу, взрывники скрепляют их изоляционной лентой (тесьмой или шпагатом), не допуская острых углов, перегибов, скруток.

Затем они в разрыв магистральных сетей подсоединяют пиротехническое реле КЗДШ-58, обращая внимание на соответствие стрелки реле общему ходу детонации.

Проверив правильность монтажа взрывной сети, взрывники приступают к последней операции - прикрепляют 2 электродетонатора к отрезкам детонирующего шнура длиной 50 см. Затем свободные концы отрезков ДШ на безопасном расстоянии от места проведения взрывных работ прикрепляют к магистральной нитке ДШ. Окончив работы по зарядке и монтажу взрывной сети, взрывники подают боевой сигнал, по которому от взрывной машинки КПМ-1А производят взрыв, после чего осматривают место взрыва и подают сигнал «Отбой».

На следующей захватке работы выполняются аналогично.

3. График производства работ при разработке котлована

|

|

Примечания: 1. График производства работ составлен с учетом выполнения взрывных работ звеном № 2 на нескольких объектах.

2. Шофер спецмашины, доставляющий взрывчатые материалы и приборы на объект, в состав звена не входит и работа его оплачивается отдельно.

4. График производства работ при разработке траншеи

|

|

Примечания: 1. График производства работ составлен с учетом выполнения взрывных работ звеном № 2 на нескольких объектах.

2. Шофер спецмашины, доставляющий взрывчатые материалы и приборы на объект, в состав звена не входит, и работа его оплачивается отдельно.

5. Указания по технике безопасности

При производстве буровзрывных работ руководствоваться правилами техники безопасности, приведенными в СНиП III-А.11-70 и Едиными правилами безопасности (ЕПБ) при взрывных работах, а также следующими требованиями:

1. К работе с перфораторами допускаются лица, прошедшие производственное обучение и имеющие соответствующее удостоверение на право пользования им.

2. Применение перфоратора допускается только в соответствии с требованиями, указанными в паспорте и инструкции по эксплуатации завода-изготовителя.

3. Запрещается оставлять без надзора перфоратор, присоединенный к сети сжатого воздуха.

4. Перед присоединением шланги должны быть продуты, а присоединение и отсоединение допускается только после прекращения подачи воздуха. Включение перфоратора разрешается после установки его в рабочее положение.

5. Все организации и предприятия, ведущие взрывные работы, обязаны иметь утвержденную в установленном порядке документацию на право производства взрывных работ, проекты, паспорта, требуемые правилами безопасности, склады для хранения взрывчатых материалов, специально оборудованный транспорт для перевозки ВМ к местам работ, а также персонал, руководящий взрывными работами и осуществляющий эти работы.

6. До начала производства взрывных работ устанавливается запретная зона в радиусе 200 м.

7. На границах опасной зоны на время взрывных работ должны быть выставлены посты охраны так, чтоб все пути, ведущие к месту производства взрывных работ (дороги, тропы, подходы), находились под постоянным наблюдением, каждый пост должен находиться в поле зрения смежных с ним постов.

8. При производстве взрывных работ обязательно применение звуковых сигналов (свисток, сирена, мегафон). Воспрещается подача сигналов голосом.

6. Калькуляция трудовых затрат при разработке котлована по ЕНиР 1969 г.

|

№ пп. |

Шифр норм |

Наименование работ |

Единица измерения |

Объем работ |

Нормы времени на един. измерения, чел.-ч |

Затраты труда на весь объем работ, чел.-дн. |

Расценка на един. измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. |

§ 2-3-6, т. 3, № 5ж |

Бурение шпуров Æ 42 мм, глубиной 2,36 м в грунтах X категории перфораторами ПР-30Л с присоединением бурильного молотка к шлангу, продувкой шланга и опробованием молотка, сменой буровых штанг, затупленных буров и коронок, продувкой шпуров с переходом от шпура, с переноской бурильного молотка, отсоединением бурильного молотка и шлангов, замером и закрыванием шпуров пергамином |

100 м |

2,98 |

40 |

14,9 |

25,00 |

74-50 |

|

2. |

Общая часть, п. 4 |

Обслуживание компрессора, обеспечение нормальной подачи сжатого воздуха к перфораторам |

1 чел.-ч |

29,8 |

1 |

3,7 |

0-625 |

18-61 |

|

3. |

§ 2-3-8, № 1 |

Подготовка и размельчение аммонита в разминальном ящике, затаривание его и относка на расстояние до 10 м для шпуровых зарядов Æ 42 мм |

100 кг |

2,58 |

1,4 |

0,45 |

0-87,5 |

2-26 |

|

4. |

§ 2-3-8, № 25 |

Погрузка ВВ на автомашину в мешках весом 40 кг с укладкой и подноской на расстояние до 5 м и СВ |

1 т |

0,30 |

0,51 |

0,019 |

0-319 |

0-09 |

|

5. |

§ 2-3-8, № 26 |

Разгрузка ВВ и СВ с автомашины с переноской на расстояние до 5 м с укладкой |

1 т |

0,30 |

0,4 |

0,01 |

0-25 |

0-075 |

|

6, |

§ 2-3-8, № 27 |

Переноска ВВ, СВ и приборов для взрывания от склада до места работ |

1 пер. |

10 |

0,07 |

0,08 |

0-044 |

0-44 |

|

7. |

§ 2-3-10, т. 2, № 2г |

Взрывание зарядов в шпурах, пробуренных в грунтах X категории, с помощью детонирующего шнура с открыванием, замером и прочисткой шпуров, прокладкой и уборкой магистрального шнура, осмотром взрывной сети, осмотром места взрыва, подачей сигналов и переходом от одной серии шпуров к другой |

100 заряд. |

1,26 |

3,3 |

0,52 |

2-06 |

2-60 |

|

8. |

Общая часть, п. 4 |

Охрана объекта во время взрывания |

1 чел.-ч |

10,5 |

1 |

1,3 |

0-625 |

6-56 |

|

|

Итого: |

|

|

|

20,97 |

|

105-13 |

|

7. Калькуляция трудовых затрат при разработке траншей (по ЕНиР 1969 г.)

|

№ пп. |

Шифр норм |

Наименование работ |

Единица измерения |

Объем работ |

Нормы времени на един. измерения чел.-ч |

Затраты труда на весь объем работ, чел.-дн. |

Расценка на един. измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

1. |

§ 2-3-6, т. 3, № 5ж |

Бурение шпуров Æ 42 мм, глубиной 1,5 м в грунтах X категории перфоратором ПР-30Л с присоединением бурильного молотка к шлангу, продувкой шланга и опробованием молотка, сменой буровых штанг, затупленных буров и коронок, продувкой шпуров, с переходом от шпура к шпуру, с переноской бурильного молотка и шлангов, смазкой бурильного молотка, отсоединением бурильного молотка и шлангов, замером и закрыванием шпуров пергамином |

100 м |

2,38 |

40 |

11,9 |

25-00 |

59-50 |

|

2. |

Общая часть, п. 4 |

Обслуживание компрессора, обеспечение нормальной подачи сжатого воздуха к перфораторам |

1 чел.-ч |

19,0 |

1 |

2,4 |

0-625 |

11-85 |

|

3. |

§ 2-3-8, № 1 |

Подготовка и размельчение аммонита в разминальном ящике. Затаривание его и относка на расстояние до 10 м для шпуровых зарядов Æ 42 мм |

100 кг |

1,96 |

1,4 |

0,343 |

0-875 |

1-71 |

|

4. |

§ 2-3-8, № 25 |

Погрузка ВВ на автомашину в мешках весом 40 кг с укладкой и укрытием брезентом и подноской на расстояние до 5 м |

1 т |

0,24 |

0,51 |

0,015 |

0-31,9 |

0-076 |

|

5. |

§ 2-3-8, № 26 |

Разгрузка ВВ и СВ с автомашины с переноской на расстояние до 5 м и с укладкой в штабель |

1 т |

0,24 |

0,4 |

0,01 |

0-25 |

0-06 |

|

6. |

§ 2-3-8, № 27 |

Переноска ВВ, СВ и приборов для взрывания от склада до места работ |

1 пер. |

8 |

0,07 |

0,07 |

0-04,4 |

0-32 |

|

7. |

§ 2-3-10, т. 2, № 2г |

Взрывание зарядов в шпурах, пробуренных в грунтах X категории, с помощью детонирующего шнура, с открыванием, замером и прочисткой шпуров, прокладкой и уборкой магистрального шнура, осмотром взрывной сети, осмотром места взрыва, подачей сигналов и переходом от одной серии шпуров к другой |

100 заряд. |

1,44 |

3,3 |

0,59 |

2-06 |

2-97 |

|

8. |

Общая часть, п. 4 |

Охрана объекта во время взрывания |

1 чел.-ч |

11,90 |

1 |

1,49 |

0-625 |

7-43 |

|

|

|

Итого: |

|

|

|

16,81 |

|

84-306 |

Приложение 4

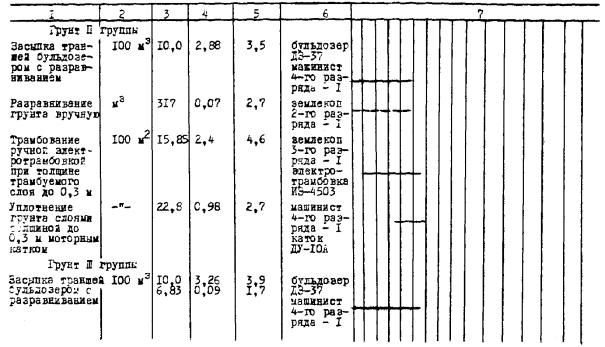

Типовая технологическая карта на обратную засыпку траншей грунтом I - III групп бульдозером ДЗ-37

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (ТТК) предусматривает обратную засыпку траншей после устройства фундаментов грунтом I - III групп нормальной влажности из одностороннего отвала.

В ТТК принято, что засыпка производится бульдозером ДЗ-37.

1.2. В состав работ, рассматриваемых ТТК, входят:

- перемещение грунта бульдозером на расстояние до 10 м с засыпкой траншей;

- разравнивание грунта вручную;

- трамбование грунта и обслуживание трамбовки ИЭ-4503;

- разравнивание грунта бульдозером;

- уплотнение грунта моторным катком ДУ-10А.

1.3. Работы выполняются при положительных температурах в две смены.

1.4. Привязка данной ТТК к местным условиям строительства заключается в уточнении объемов работ, потребности в материальных ресурсах и средствах механизации, а также схемы организации процесса.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала производства земляных работ должны быть выполнены организационно-подготовительные мероприятия в соответствии со СНиП III-1-76 «Организация строительного производства» и СНиП III-8-76 «Земляные сооружения», а также все работы в соответствии со стройгенпланом, разработанным в проекте производства работ (ПНР) для каждого конкретного случая.

Кроме того, должны быть выполнены работы по устройству фундаментов с оформлением акта приемки.

2.2. Обратная засыпка траншей грунтом I - III групп и его уплотнение (см. рис.) выполняются в два приема. Бульдозером ДЗ-37 производится засыпка пазух фундаментов грунтом из отвала с разравниванием вручную и послойным уплотнением ручными электротрамбовками ИЭ-4503 на высоту 0,2 м над нижним обрезом фундамента; дальнейшая засыпка траншей производится бульдозером перекрестными косопоперечными проходками, а уплотнение грунта послойно малогабаритным катком ДУ-10А.

Рис. Схема производства работ:

1 - зона уплотнения грунта ручными электротрамбовками; 2 - отвал грунта; 3 - зона уплотнения грунта катком; 4 - каток; 5 - бульдозер; 6 - ручные электротрамбовки; 1 - 10 - захватки работы бульдозера

Техническая характеристика бульдозера ДЗ-37

Базовая машина - трактор МТЗ-50, МТЗ-52

Бульдозерный отвал:

тип - неповоротный

длина, м - 2,1

высота, м - 0,65

Наибольший подъем отвала

относительно опорной поверхности, м - 0,5

Наибольшее заглубление отвала

относительно опорной поверхности, м - 0,2

Масса, т - 3,8

Техническая характеристика электротрамбовки ИЭ-4503 (С-958)

Производительность при работе

по среднезернистому песку при

толщине слоя подсыпки 300 мм, м3/с - 0,0017

Частота ударов, 1/с - 9,2

Диаметр трамбующего башмака, м - 0,14

Мощность электродвигателя, кВт - 0,27

Масса, кг - 14,5

Техническая характеристика катка ДУ-10А

Ширина уплотняемой полосы, м - 0,85

Скорость передвижения, м/с - 0,5; 0,9

Масса, т

без балласта - 1,5

с балластом - 1,8

2.3. Работа по обратной засыпке траншей грунтом I - III групп выполняется бригадой, в состав которой входят:

машинист бульдозера 4-го разряда - 1

машинист катка 4-го -"- - 1

звено землекопов:

3-го разряда - 1 (З1)

2-го -"- - 2 (З2)

2.4. График выполнения работ приводится в табл. 1

Продолжение табл. 1

Продолжение табл. 1

2.5. Калькуляция трудовых затрат приводится в табл. 2.

Таблице 2

|

Обоснование (ЕНиР и др.) |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч |

Затраты труда на весь объем работ чел.-дни |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда за весь объем, руб.-коп |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР § 2-1-21 табл. 2 |

Приведение бульдозера ДЗ-37 в рабочее положение. Перемещение грунта до 10 м с засыпкой траншеи. Возвращение порожняком |

|

|

|

|

|

|

|

№ 1-а, г |

грунт I группы |

100 м3 |

10,0 |

2,6 |

3,2 |

1-62,3 |

16-23 |

|

№ 1-б, д |

грунт II группы |

-"- |

10,0 |

2,88 |

3,5 |

1-80,1 |

18-01 |

|

№ 1-в, е |

грунт III группы |

-"- |

10,0 |

3,26 |

3,9 |

2-04 |

20-40 |

|

ЕНиР § 2-1-43 |

Разравнивание грунта вручную |

м3 |

|

|

|

|

|

|

№ 2-а |

грунт I группы |

-"- |

317 |

0,06 |

2,3 |

0-02,6 |

8-24 |

|

№ 2-б |

грунт II группы |

-"- |

317 |

0,07 |

2,7 |

0-03,1 |

9-83 |

|

№ 2-в |

грунт III группы |

-"- |

317 |

0,09 |

3,5 |

0-03,9 |

12-36 |

|

ЕНиР § 2-1-45 табл. 3 |

Трамбование ручной электротрамбовкой при толщине трамбуемого слоя до 0,3 м |

|

|

|

|

|

|

|

№ 1-а |

грунт I группы |

100 м2 |

15,85 |

2,4 |

4,6 |

1-33 |

21-08 |

|

№ 1-б |

грунт II группы |

-"- |

15,85 |

2,4 |

4,6 |

1-33 |

21-08 |

|

№ 1-в |

грунт III группы |

-"- |

15,35 |

2,9 |

5,6 |

1-61 |

25-52 |

|

ЕНиР § 2-1-20 табл. 2 |

Разравнивание грунта бульдозером ДЗ-37 толщиной до 0,3 м |

|

|

|

|

|

|

|

№ 1-а |

грунт I группы |

100 м3 |

6,83 |

1,1 |

0,9 |

0-68,8 |

4-70 |

|

№ 1-б |

грунт II группы |

-"- |

6,83 |

1,55 |

1,3 |

0-96,9 |

6-62 |

|

№ 1-в |

грунт III группы |

-"- |

6,83 |

2,1 |

1,7 |

1-31 |

8-95 |

|

ЕНиР § 17-42 № 1-в |

Уплотнение грунта слоями толщиной 300 мм моторным катком ДУ-10А |

100 м2 |

22,8 |

0,98 |

2,7 |

0-61,3 |

13-98 |

|

|

Итого: |

|

|

|

|

|

|

|

|

грунт I группы |

|

|

|

13,7 |

|

64-23 |

|

|

грунт II группы |

|

|

|

14,8 |

|

79-52 |

|

|

грунт III группы |

|

|

|

17,4 |

|

81-21 |

2.6. Методы и приемы работ

2.6.1. Машинист бульдозера обязан использовать в работе приемы, повышающие производительность труда за счет выбора схемы его перемещения и сокращения продолжительности цикла.

Подъем отвала нужно совмещать с разгрузкой, а опускание с переключением передачи трактора и началом движения бульдозера.

Перемещение грунта из отвала в траншею бульдозером приводится на первой - второй передачах трактора перекрестными проходками. Возвращают бульдозер к отвалу задним ходом на повышенных скоростях. Маневрирование бульдозера выполняется при переходе на соседнюю полосу. Количество непроизводительных переходов должно быть минимальным, так как каждое переключение связано с затратами времени - 3 ... 5 с.

2.6.2. Грунт из отвала перемещают бульдозером последовательными проходками с последующим возвращением задним ходом. Ширина захватки равна половине ширины отвала. Движение бульдозера выполняется под углом 30° к бровке котлована.

Поданный бульдозером в пазуху фундамента грунт землекоп З1 разравнивает с помощью лопаты слоями толщиной 0,3 м.

Землекоп З2 трамбует ручной электротрамбовкой разравненный грунт, отступив на 0,1 м от стенок фундамента. Уплотнение грунта осуществляется полосами, перекрывающими след предыдущей на 0,05 м.

2.6.3. По мере отсыпки и разравнивания слоя грунта в пазухе фундамента производится его уплотнение малогабаритным катком ДУ-10А.