МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ГОСУДАРСТВЕННЫЙ

ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

СОЮЗДОРНИИ

РЕКОМЕНДАЦИИ

по

применению песчаного бетона в

строительстве дорожных покрытий

и оснований

Балашиха

Московской обл. – 1967

Настоящие «Рекомендации» определяют условия использования цементопесчаного бетона (т.е. бетона без крупного заполнителя - щебня, гравия) при устройстве покрытий и оснований автомобильных дорог I - IV категорий в районах с ограниченными запасами высокопрочных каменных материалов.

«Рекомендации» составлены на основе лабораторных и опытно-производственных исследований, проведенных в Союздорнии, а также учета результатов отечественных исследований и опыта применения песчаного бетона в других областях строительства.

В «Рекомендациях» излагаются вопросы, связанные с особенностями применения цементопесчаных бетонов взамен обычных при строительстве дорожных покрытий и оснований, в том числе: область применения, требования к материалам для приготовления песчаного бетона, требования к цементопесчаным смесям и к цементопесчаному бетону; изложен метод проектирования состава дорожного песчаного бетона, основанный на принципе получения структуры материала с минимальными толщинами прослоек цементного камня; приведены особенности технологии приготовления цементопесчаных смесей и устройства покрытий и оснований, а также отмечены особенности контроля качества цементопесчаных смесей и песчаного бетона.

В приложении к «Рекомендациям» приведен пример подбора состава цементопесчаной смеси для устройства дорожного покрытия.

Изложены принципы определения экономической эффективности применения песчаного бетона взамен обычного бетона с крупным заполнителем.

ПРЕДИСЛОВИЕ

В «Рекомендациях по применению песчаного бетона в строительстве дорожных покрытий и оснований» излагаются основные вопросы использования песчаного цементного бетона при устройстве покрытий и оснований автомобильных дорог.

Применение песчаного бетона в дорожном строительстве следует рассматривать как возможность широкого использования местных строительных материалов и, следовательно, повышения эффективности капитальных вложений в эту отрасль строительства.

Настоящие «Рекомендации» дополняют действующие нормативные документы по устройству цементобетонных покрытий и оснований автомобильных дорог в части применения цементопесчаных бетонов.

Являясь первым документом, определяющим условия применения песчаного бетона в дорожном строительстве, «Рекомендации» будут способствовать широкому использованию этого материала в районах с ограниченными запасами каменных материалов.

Настоящие «Рекомендации» разработаны Государственным всесоюзным дорожным научно-исследовательским институтом (канд. техн. наук Э.Р. Пинусом и инж. А.М. Шейниным) и одобрены Техническим Управлением Министерства транспортного строительства СССР.

При разработке «Рекомендаций» учтены результаты исследований и опыт применения песчаного бетона в других областях строительства.

Все замечания по «Рекомендациям» просьба направлять по адресу: Московская область, Балашиха-6, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

кандидат технических наук - В. Михайлов

I. Область применения

1. «Рекомендации» применимы для устройства покрытий и оснований из песчаных цементных бетонов, т.е. бетонов без крупного заполнителя (щебня, гравия) и могут быть также использованы при применении бетона на строительстве городских улиц и проездов, автомобильных дорог промышленных предприятий, монолитных покрытий и оснований аэродромов.

2. Песчаные бетоны можно широко применять при строительстве бетонных оснований под асфальтобетонные покрытия и нижних слоев двухслойных покрытий на автомобильных дорогах I - IV категорий. Для устройства однослойных и верхнего слоя двухслойных покрытий песчаные бетоны следует применять в порядке опытного внедрения с разрешения Главдорстроя и по согласованию с Союздорнии Министерства транспортного строительства СССР.

3. Конструкции бетонных покрытий и оснований, в том числе геометрические размеры плит, при замене обычного бетона песчаным не изменяются.

4. Песчаные бетоны не рекомендуется применять при устройстве покрытий в условиях высокой температуры и низкой относительной влажности воздуха (районы сухого и жаркого климата).

5. Без предварительного экспериментального обоснования не рекомендуется применять песчаные бетоны для железобетонных и предварительно напряженных дорожных и аэродромных покрытий.

6. Экономическая эффективность применения песчаных бетонов вместо обычных с крупным заполнителем определяется на стадии проектирования дороги на основе технико-экономического сравнения вариантов, с учетом стоимости и дальности транспортирования составляющих бетон материалов. Наиболее эффективно применение песчаных бетонов в тех районах страны, где крупный заполнитель является привозным и потому дорогостоящим, а песок - местным дешевым строительным материалом.

7. При составлении предварительных расчетов следует учитывать, что песчаные бетоны по сравнению с равнопрочными обычными дорожными бетонами характеризуются несколько повышенным содержанием портландцемента (приблизительно на 10 - 15 %) и песка (примерно в 2,5 - 3 раза), отсутствием крупного заполнителя (щебня, гравия) и несколько меньшим (примерно на 5 %) объемным весом.

8. Приблизительно стоимость 1 м3 щебня или гравия (франко-бетонный завод), выше которой экономически целесообразно применение песчаного бетона взамен обычного, может быть определена по формуле

(Сщ)р

= ![]() [Сп (п' - п) + Сц (ц' - ц)], (1)

[Сп (п' - п) + Сц (ц' - ц)], (1)

где (Сщ)р - стоимость 1 м3 щебня, при которой песчаный и обычный бетон экономически равноценны, руб;

Сп, Сц - стоимость соответственно 1 м3 песка и 1 т цемента, руб;

п, п' - содержание песка соответственно в 1 м3, обычного и песчаного бетонов, м3;

ц, ц' - содержание цемента соответственно в 1 м3 обычного и песчаного бетонов, т.

При обычно принятом содержании компонентов (гранитный щебень, кварцевый песок, портландцемент М «500») в дорожном бетоне и при одинаковой стоимости 1 м3 песка, используемого в бетоне с крупным заполнителем и в песчаном бетоне, формула (1) имеет следующее выражение:

В том случае, если стоимость песка для обычного и песчаного бетона неодинакова (например, в случае необходимости обогащения песка), формула (2) имеет выражение

(Сщ)р

= ![]() [(1,1 С'п - 0,4

Сп) + 0,055 Сц], (3)

[(1,1 С'п - 0,4

Сп) + 0,055 Сц], (3)

где Сп, С'п - стоимость 1 м3 песка соответственно для обычного и песчаного бетонов.

II. Требования к дорожному песчаному бетону

9. Дорожный песчаный бетон может применяться для устройства:

- однослойных и верхнего слоя двухслойных бетонных покрытий;

- нижнего слоя двухслойных бетонных покрытий;

- оснований под капитальные усовершенствованные (асфальтобетонные) покрытия.

10. Дорожный песчаный бетон делится на марки:

по пределу прочности на растяжение при изгибе: «55», «50, «45», «40», «35», «30», «25» и «20».

по пределу прочности при сжатии: «400», «350», «300», «250», «200», «150», «100».

Марки песчаного бетона при составлении проекта покрытия и основания дороги назначаются в соответствии с табл. 1.

Таблица 1

|

Марки бетона по пределу прочности |

||

|

на растяжение при изгибе |

при сжатии |

|

|

Для однослойных и верхнего слоя двухслойных покрытий |

«50», «55» «45» |

Не менее «350» Не менее «300» |

|

Для нижнего слоя двухслойных покрытий |

«35», «40» и 45» |

Не менее «250» |

|

Для оснований усовершенствованных капитальных покрытий |

«30» и «35» |

Не менее «150» |

|

«20» и «25» |

Не менее «100» |

|

11. Марки песчаного бетона по морозостойкости назначаются в соответствии с ГОСТ 8424-63 «Бетон дорожный».

III. Требования к цементопесчаным смесям

12. Цементопесчаные смеси (образующие после уплотнения и затвердевания дорожные песчаные бетоны) приготавливают из цемента, воды, песка с добавками поверхностно-активных веществ.

Введение добавок поверхностно-активных веществ является обязательным условием получения долговечных песчаных бетонов и удобоукладываемых жестких цементопесчаных смесей.

13. Цементопесчаные смеси следует приготавливать в смесителях принудительного перемешивания и уплотнять бетоноотделочными машинами.

14. Удобоукладываемость цементопесчаной смеси оценивается показателем ее жесткости, определяемым с помощью технического вискозиметра в соответствии с ГОСТ 10181-62.

Жесткость цементопесчаной смеси на месте укладки как для однослойных и верхнего слоя двухслойных покрытий, так и для нижнего слоя двухслойных покрытий и бетонных оснований должна составлять: для длиннобазовой бетоноотделочной машины - 40 - 60 сек и для бетоноотделочной машины Д-376 - 30 - 40 сек.

15. Предельные значения водоцементного отношения для цементопесчаных смесей принимают в соответствии с ГОСТ 8424-63. Продолжительность транспортирования цементопесчаных смесей к месту укладки не должна превышать значений, указанных в ГОСТ 8424-63.

IV. Требования к материалам для приготовления песчаного бетона

16. В качестве вяжущих материалов для приготовления дорожного песчаного бетона следует использовать цементы, соответствующие требованиям ГОСТ 8424-63 и ГОСТ 10178-62 п. 16.

17. В качестве заполнителя в песчаных бетонах должны применять природные кварцевые или кварцево-полевошпатовые пески и искусственные пески из горных пород, фракционированные и нефракционированные, удовлетворяющие требованиям ГОСТ 10268-62 «Заполнители для тяжелого бетона» и ГОСТ 8736-62 «Пески для строительных работ».

В качестве заполнителя для песчаных бетонов, предназначенных для однослойных и верхнего слоя двухслойных покрытий, рекомендуются природные кварцевые или кварцево-полевошпатовые пески с зерновым составом, который характеризуется допускаемыми ГОСТ 10268-62 кривыми просеивания, модулем крупности не менее 2,4 - 2,5, а также полным остатком на сите 0,63 не менее 50 %.

Кварцевые или кварцево-полевошпатовые пески с меньшим модулем крупности, но не менее 2,1 можно использовать в песчаных бетонах для бетонных оснований и нижнего слоя двухслойных покрытий. Для бетонных оснований можно также использовать пески в соответствии с ГОСТ 10268-62 п. 18 примечание 2.

Искусственные пески рекомендуется использовать только в песчаных бетонах для оснований и нижнего слоя двухслойных покрытий. Для этих же конструктивных видов рекомендуется в качестве заполнителя песчаных бетонов использовать отходы дробления (фракция менее 5 мм) карбонатных пород на щебень для дорожного бетона по ГОСТ 8424-63.

18. Номенклатура поверхностно-активных веществ, вводимых в цементопесчаную смесь, и требования к ним должны соответствовать указаниям ГОСТ 8424-63. Поверхностно-активные вещества вводят в цементопесчаную смесь в обязательном порядке с целью снижения водопотребности смеси и модификации системы воздушных пор в бетоне, что способствует формированию долговечной структуры бетона.

Дозировки добавок поверхностно-активных веществ (ПАВ) должны назначать в соответствии с табл. 2.

Таблица 2

|

Дозировки добавок ПАВ, % от веса цемента |

|||

|

сульфитно-спиртовая барда |

абиетиновая смола |

мылонафт или асидол-мылонафт |

|

|

Пластифицированный портландцемент |

- |

0,01 - 0,02 |

0,05 - 0,08 |

|

Гидрофобный портландцемент |

0,15 - 0,25 |

- |

- |

|

Портландцемент, шлакопортландцемент, быстротвердеющий и сульфатостойкий портландцементы |

0,15 - 0, 25 |

0,01 - 0,02 |

0,05 - 0,08 |

Примечания: 1. Добавки абиетиновой смолы и мылонафта (асидол-мылонафта) совместно не применяют.

2. Дозировки сульфитно-спиртовой барды и абиетиновой смолы даются в расчете на сухое вещество, а мылонафта и асидол-мылонафта - в расчете на товарный раствор, содержащий 45 - 50 % воды.

19. Общий объем воздушных пор и свежеуплотненном песчаном бетоне не должен превышать 5 % для однослойных и верхнего слоя двухслойных покрытий и 10 % для нижнего слоя двухслойных покрытий и для оснований.

20. При использовании непластифицированных цементов рекомендуется вводить комплексную добавку (совместно пластифицирующую и гидрофобно-пластифицирующую) в соответствии с табл. 2.

Количество гидрофобно-пластифицирующих воздухововлекающих добавок уточняется при подборе состава бетона в зависимости от общего объема воздушных пор. Количество пластифицирующей добавки сульфитно-спиртовой барды устанавливается экспериментальным путем в зависимости от алюминатности цемента.

21. Пленкообразующие материалы, используемые для ухода за свежеуложенным песчаным бетоном, должны соответствовать требованиям ГОСТ 8424-63 «Бетон дорожный».

22. Химические добавки - ускорители твердения применяются в песчаных бетонах в соответствии с требованиями ГОСТ 8424-63.

V. Проектирование состава песчаных бетонов

23. Проектирование состава песчаных бетонов заключается в определении оптимального соотношения между его компонентами, обеспечивающего необходимую жесткость (удобоукладываемость) цементопесчаной смеси и заданную прочность и долговечность бетона при наименьшем содержании цемента.

Состав цементопесчаной смеси рекомендуется подбирать расчетно-экспериментальным методом.

Перед подбором состава цементопесчаной смеси следует испытать используемые в производстве работ материалы, проверив их соответствие требованиям настоящих «Рекомендаций».

При проектировании состава песчаного бетона должны быть заданы характеристики прочности на растяжение при изгибе и при сжатии в возрасте 28 суток и марка бетона по морозостойкости.

Морозостойкость песчаного бетона определяют в соответствии с ГОСТ 8424-63 и ГОСТ 10060-62.

Показатель жесткости (удобоукладываемости) назначается в соответствии с разделом III п. 14 и п. 16 настоящих «Рекомендаций», а также с учетом времени транспортирования смеси и температуры воздуха в период укладки.

Кроме того, необходимо иметь следующие характеристики материалов:

а) минералогический состав портландцемента и наличие в нем поверхностно-активных добавок, его активность по ГОСТ 310-60 в возрасте 7 и 28 суток и удельный вес;

б) удельный вес песка и его объемный вес в уплотненном на вибростоле состоянии.

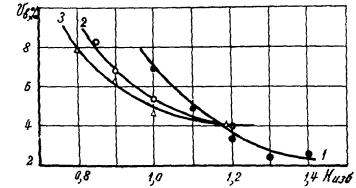

24. Методика подбора состава дорожного песчаного бетона основывается на том положении, что жесткость цементопесчаной смеси и в общем случае прочность песчаного бетона определяются водоцементным отношением и относительным содержанием цементного теста для смеси и цементного камня для бетона в объеме бетона - Кизб (рис. 1).

При подборе состава песчаного бетона в пробные замесы вводят принятые для производства работ добавки поверхностно-активных веществ в виде водного раствора определенной концентрации.

Все операции по подбору состава бетона производят с минеральными материалами в воздушно-сухом состоянии.

Рис. 1. Зависимость жесткости цементопесчаной смеси (а) и прочности песчаного бетона (б) от относительного содержания цементного теста, с различным водоцементным отношением: 0,45 (1); 0,60 (2) и 0,75 (3).

Материалы: вяжущее - дорожный портландцемент М 500 Белгородского завода, непластифицированный (НГ = 23,5 %); заполнитель - природный крупнозернистый кварцево-полевошпатный песок Академического карьера с Мкр = 2,89 (отм. = 4 - 5 %); поверхностно-активное вещество - ссб (0,2 % от веса цемента)

25. Относительное содержание цементного теста (Кизб)*), обеспечивающего заданную жесткость цементопесчаной смеси, определяют следующим образом:

*) Кизб выражает отношение абсолютного объема цементного теста к объему пустот в виброуплотненной смеси песка

а) задаются тремя значениями водоцементного отношения и тремя значениями Кизб по табл. 3;

|

В/Ц |

Кизб |

|

|

Однослойные и верхний слой двухслойных покрытий («55», «50», «45») |

0,40; 0,45; 0,50 |

1,0; 1,2; 1,3 |

|

Нижний слой двухслойных покрытий («35», «40», «45») |

0,50; 0,55; 0,60 |

0,90; 1,0; 1,1 |

|

Бетонные основания («30», «35», «25», «20») |

0,60; 0,65; 0,75 |

0,8; 0,9; 1,0 |

б) рассчитывают содержание компонентов в 1 м3 бетона для девяти составов (по трем значениям В/Ц и трем значениям Кизб.) по формулам:

при Кизб. ³ 1,0

(2)

(2)

при Кизб. < 1,0

П = gпо, (4)

(5)

(5)

![]() (7)

(7)

где

Ц, П - содержание цемента и песка, кг/м3 бетона;

В - содержание воды, л/м3 бетона;

![]() содержание воздуха из-за недостатка цёментного

теста, л/м3 бетона;

содержание воздуха из-за недостатка цёментного

теста, л/м3 бетона;

gЦ, gП - удельные веса цемента и песка, кг/л;

gпо - - объемный вес песка в виброуплотненном состоянии*), кг/м3;

a - пустотность песка в виброуплотненном состоянии:

![]() (8)

(8)

*) Определяется при вибрировании в течение 2 мин. средней пробы песка в цилиндрическом сосуде емкостью 1 - 2 л на стандартном вибростоле.

в) изготавливают девять пробных замесов объемом, достаточным для определения показателя жесткости (Ж) на техническом вискозиметре, и строят номограмму зависимости Ж = f (Кизб) для каждого В/Ц (рис. 1). Показатель жесткости на техническом вискозиметре определяют по ГОСТ 10181-62. По графику определяют для каждого В/Ц значение Кизб., обеспечивающее получение заданной жесткости.

Если при выбранных значениях Кизб. для данного В/Ц требуемый показатель жесткости находится вне пределов полученной зависимости, то следует назначить дополнительно 1 - 2 значения Кизб., больше или меньше рекомендованных табл. 3.

Одновременно определяют объемный вес цементопесчаной смеси (gсм) и объем воздушных пор (Vв) по формуле

где Ц', П', В' - расход цемента, песка и воды в кг на лабораторный замес.

В соответствии с полученными значениями Vв строят кривые зависимости Vв = f (Кизб) (рис. 2).

С учетом ранее выбранных с точки зрения заданной жесткости смеси значений Кизб проверяют, является ли при этих Кизб фактический объем воздушных пор (Vв) больше или меньше допускаемого (Vв)доп (см. раздел IV, п. 19). Если (Vв)факт. > (Vв)доп, то принимают значение Кизб. для данного В/Ц, соответствующее (Vв)доп.

26. Значения В/Ц и Кизб., необходимых для получения песчаного бетона с заданными прочностными характеристиками, определяют следующим образом.

Для принятых трех значений Кизб. и соответствующих им значений В/Ц рассчитывают три состава цементопесчаной смеси по формулам (1 - 6).

Рассчитывают расход материалов на замес, необходимый для изготовления образцов: девяти балочек размером 10×10×40 см и девяти кубов 10×10×10 см. Цементопесчаную смесь перемешивают только в лабораторном смесителе принудительного действия (растворомешалка, бегуны и т.п.). Образцы уплотняют на стандартном вибростоле (частота колебаний 3000 - 200 в мин., амплитуда 0,35 мм) с жестко закрепленными формами в течение 2 мин. В процессе уплотнения необходимо применять пригруз*) в виде металлической пластины, жестко прижатой к форме (вручную или с помощью специальных приспособлений), во избежание разрыхления смеси.

*) Величина пригруза 10 - 15 г/см2

Проверяется соответствие gсм и Vв ранее полученным значениям. Изготовленные образцы хранят в формах до распалубливания в течение 2 суток под влажной мешковиной, а до момента испытаний содержат в условиях, исключающих испарение воды из бетона (в ванне с гидравлическим затвором, под водонепроницаемыми пленками, в воде).

Рис. 2. Зависимость объема вовлеченного воздуха от относительного содержания цементного теста с различным водоцементным отношением: 0,45 (1); 0,60 (2) и 0,75 (3).

Материалы те же, что и на рис. 1.

Рис. 3. Зависимость прочностных характеристик песчаного бетона в возрасте 28 сут. от содержания дорожного портландцемента М «500» RЦ = 60/350 при В = const 195 л/м3 и при использовании различных песков: Мкр = 2,89 (1), Мкр = 2,59 (2), Мкр = 2,18 (3)

Кубы

испытывают на сжатие, а балки - на изгиб (двумя силами) в возрасте 7 и 28 сут.,

по три образца каждого возраста по ГОСТ 10180-62.

Остальные образцы закладывают на длительное хранение или используют для

повторных испытаний. По результатам испытаний при сжатии и на растяжение при изгибе

строят кривые зависимости ![]() , или, что то же,

, или, что то же, ![]() при В = const (рис. 3). Ориентировочное значение

В/Ц, необходимое для получения заданных характеристик прочности, можно получить

по результатам испытаний в возрасте 7 суток, используя зависимость

при В = const (рис. 3). Ориентировочное значение

В/Ц, необходимое для получения заданных характеристик прочности, можно получить

по результатам испытаний в возрасте 7 суток, используя зависимость

где ![]() и

и

![]() - прочность бетона

нормального твердения;

- прочность бетона

нормального твердения;

![]() и

и ![]() - активность цемента.

- активность цемента.

Окончательно по результатам испытаний образцов в возрасте 28 суток выбирается значение В/Ц, необходимое для получения требуемой прочности на растяжение при изгибе (Rизг.). Если при требуемом значении Rизг. прочность при сжатии (Rсж.) получается меньше минимального значения (табл. 1), то значение В/Ц принимается в соответствии с требуемым Rсж..

После выбора необходимого значения В/Ц интерполяцией находят соответствующее ему значение Кизб..

По формулам (1 - 6) при выбранных значениях В/Ц и Кизб. рассчитывают содержание материалов на 1 м3 бетона и соотношение Ц : П (по весу).

Изготавливают контрольный замес и определяют показатель жесткости, объемный вес цементопесчаной смеси и объем воздушных пор.

Определяют фактическое (с учетом воздушных пор) содержание компонентов в 1 м3 песчаного бетона по формулам:

; (11)

; (11)

; (12)

; (12)

где п - весовое отношение песка к цементу в замесе.

27. Рабочий состав цементопесчаной смеси корректируется с учетом влажности песка.

28. Относительное содержание цементного теста (Кизб.) и водоцементное отношение (В/Ц) можно определять, исходя из заданной жесткости смеси и прочностных характеристик песчаного бетона по кривым рис. 1, 2, 3, если свойства составляющих бетон материалов существенно не отличаются от приведенных на указанных графиках. Экспериментальная проверка выбранного состава песчаного бетона обязательна.

29. Особенности проектирования состава песчаного бетона с комплексными добавками поверхностно-активных веществ заключаются в следующем.

Если объем воздушных пор (Vв)факт, определенный по п. 25в при использовании воздухововлекающей добавки, превышает допустимое значение, то при том же значении Ц : П определяется (Vв)факт без добавки. Если (Vв)факт в этом случае меньше (Vв)доп., то методом последовательного приближения определяется количество добавки, при которой (Vв)факт не превышает (Vв)доп..

30. Пример подбора состава цементопесчаного бетона для порожного покрытия дан в приложении.

VI. Особенности технологии устройства дорожных покрытий и оснований из песчаных бетонов

31. Технологические операции по строительству покрытий и оснований иp песчаных бетонов выполняются в соответствии с общими правилами производства работ по устройству цемёнтобетонного покрытия.

32. Необходимая шероховатость поверхности покрытия из песчаного бетона обеспечивается в процессе отделки свежеуплотненного бетона с помощью капроновых или металлических щеток, перемещаемых в направлении, перпендикулярном оси дороги.

33. В связи с особенностями цементопесчаных смесей и песчаных бетонов технология устройства покрытий и оснований из них также имеет ряд особенностей, которые следует учитывать, чтобы получать прочные и долговечные дорожные конструкции.

На структуру песчаного бетона и его свойства по сравнению с обычными бетонами более ощутимо влияют всякие нарушения технологии производства работ.

34. В связи с тем, что на жесткость цементопесчаной смеси и прочность песчаного бетона большое влияние оказывает зерновой состав песка, рекомендуется улучшать качество песков обогащением, промывкой и разделением на фракции.

35. Пески для приготовления песчаных бетонов должны храниться в условиях, исключающих их загрязнений и смешивание с грунтами и другими материалами.

36. Цементопесчаные смеси следует приготавливать только в смесителях принудительного действия, обеспечивающих необходимое качество смеси: цикличных (С-371, С-355, С-356) и непрерывных лопастных (С-780, С-543), а также вибрационных лопастных смесителях.

37. Дозаторы компонентов смеси должны обеспечивать необходимую точность дозирования, особенно цемента, поскольку отклонения от проектных норм содержания вяжущего и воды в смеси в значительной степени отражаются на однородности песчаного бетона по прочности и другим характеристикам.

38. Продолжительность перемешивания в цикличных смесителях устанавливается опытным путем. Рекомендуемое время цикличного перемешивания составляет 120 - 150 сек. При непрерывном перемешивании должен быть получен однородный по прочности песчаный бетон.

39. Перед началом производства цементопесчаной смеси в смесителях непрерывного действия должна быть проверена пригодность данного бетонного завода для приготовления смеси.

Для этого при установившейся работе смесителя приготавливают несколько кубометров смеси и отбирают не менее 10 проб смеси, каждую объемом, достаточным для изготовления трех контрольных балочек размером 10×10×40 см, которые испытывают в возрасте 7 суток. Общее количество испытанных образцов должно быть не менее 30. Среднее квадратичное отклонение должно составлять не более 10 % (определяется по ГОСТ 10180-62).

40. Добавки поверхностно-активных веществ в цементопесчаную смесь вводят в воду затворения.

41. Цементопесчаную смесь транспортируют в самосвалах, оборудованных для защиты смеси от солнечных лучей, ветра и дождя (брезент, мешковина).

Время транспортирования цементопесчаной смеси в зависимости от температуры окружающего воздуха должно приниматься по ГОСТ 8424-63. Запрещается транспортировать и укладывать цементопесчаную смесь при температуре воздуха выше +30 °С.

42. Перед началом укладки цементопесчаной смеси в покрытие или основание комплектом бетоноукладочных машин необходимо произвести пробную укладку песчаного бетона. При пробной укладке уточняют высоту слоя неуплотненной цементопесчаной смеси и необходимое количество проходов бетоноотделочной машины для получения песчаного бетона заданной плотности. Объемный вес уплотненной цементопесчаной смеси колеблется в пределах 2,2 - 2,3 кг/л.

Уплотнение цементопесчаной смеси в конструкции и отделку поверхности бетона следует производить бетоноукладочной машиной Д-370 или длиннобазовой машиной Пушкинского завода Минтрансстроя.

При распределении бетонной смеси рекомендуется следить за ее однородностью и подвижностью. Отдельные замесы, имеющие недостаточно хорошо перемешанные компоненты, следует выбраковывать.

43. Не рекомендуется допускать длительных перерывов между распределением цементопесчаной смеси и уплотнением. В случае вынужденного перерыва между указанными операциями необходимо распределенную смесь укрыть влажной мешковиной или водонепроницаемой пленкой.

44. Уплотнение цементопесчаной смеси и отделка поверхности бетона производится, пак правило, за один - два прохода бетоноотделочной машины.

Для обеспеченно необходимого уплотнения цементопесчаной смеси и отделки поверхности песчаного бетона перед передней кромкой уплотняющего вибробруса должен быть валик провибрированной смеси высотой 8 - 10 см, а перед выглаживающим брусом - валик высотой 2 - 3 см.

45. Дефекты, образующиеся на поверхности свежеуложенного покрытия (впадины, раковины и т.п.) устраняют только повторными проходами бетоноотделочной машины.

Не рекомендуется срезать и досыпать вручную уже уплотненный бетон. В исключительных случаях после выполнения операций выровненная поверхность песчаного бетона должна быть повторно отделана бетоноотделочной машиной.

46. Деформационные швы расширения и сжатия в покрытии и основании нарезают как в затвердевшем, так и в свежеуложенном песчаном бетоне после окончательной его отделки.

47. В связи с повышенной способностью песчаного бетона к высыханию, уход за свежеуложенным песчаным бетоном должен быть организован особенно тщательно. Организация работ должна обеспечивать строгое выполнение всех требований действующих нормативных документов по уходу за бетоном и настоящих «Рекомендаций». Только в этом случае может быть получен прочный и долговечный материал.

48. Уход за свежеуложенным бетоном рекомендуется производить с применением пленкообразующих материалов по ВСН 35-60. Пленкообразующие материалы должны наноситься на поверхность бетона немедленно после исчезновения водной пленки с поверхности бетона.

Интервал времени между окончанием отделки поверхности покрытия и нанесением пленкообразующего материала при температуре воздуха в момент бетонирования свыше +20 °С не должен превышать 15 - 20 мин. При невозможности соблюдать этот интервал, например, при нарезке швов в свежеуплотненном бетоне, при выходе из строя машин для розлива и т.п. бетон должен быть защищен от испарения влаги до момента нанесения пленкообразующего материала.

В жаркую солнечную погоду (температура воздуха выше 25 °С) поверхность песчаного бетона немедленно после нанесения пленкообразующего материала должна быть засыпана теплоизоляционным слоем песка толщиной 3 - 6 см.

49. При отсутствии пленкообразующих материалов поверхность песчаного бетона после исчезновения водной пленки немедленно укрывается влажной мешковиной или водонепроницаемой бумагой (пленкой) и присыпается тонким слоем грунта или песка. Через сутки влажная мешковина, бумага или пленка снимаются, а поверхность бетона засыпается песком или супесью толщиной не менее 5 - 6 см и постоянно увлажняется в течение 28 суток. Если песок рассыпается непосредственно на водонепроницаемую бумагу, то его не увлажняют.

Песок или супесь, предназначенные для засыпки поверхности уложенного покрытия и основания, не должны содержать включений камня, гравия и гальки размером более 5 мм. Во избежание порчи поверхности бетона рекомендуется поливать песок распыленной струей воды.

50. Общий срок проведения работ по уходу за свежеуложенным бетоном должен быть не менее 28 суток.

51. Движение по покрытию из песчаного бетона разрешается открывать не ранее, чем через 28 суток после укладки бетона. При этом прочность песчаного бетона по результатам испытаний образцов, хранившихся на месте укладки, должна составлять на растяжение при изгибе не менее 70 % от проектной, а при сжатии - не менее проектной.

VII. Контроль качества песчаного бетона

52. При устройстве дорожных покрытий и оснований из песчаного бетона контроль за соблюдением технологических правил производства работ проводится в соответствии с действующими нормативными документами.

53. При контроле качества цементопесчаной смеси проверяется фактическая влажность песка и цементопесчаной смеси, а также показатель ее жесткости и объемный вес в уплотненном состоянии. Указанные характеристики проверяются не менее трех раз в рабочую смену, а влажность песка дополнительно каждый раз при изменении погодных условий. При изменении влажности песка и цементопесчаной смеси более чем на 0,5 %, рабочий состав песчаного бетона должен быть соответственно исправлен.

Жесткость цементопесчаной смеси определяется с помощью технического вискозиметра по ГОСТ 10181-02. При этом остающийся после расплыва и выравнивания на поверхности небольшой бугорок смеси не учитывается.

Объемный вес цементопесчаной смеси (g'см) определяется в мерном цилиндрическом сосуде объемом 1 - 2 л с отношением диаметра к высоте и пределах 0,8 - 1,2.

При этом уплотнение смеси производится на виброплощадке при жестком креплении сосуда в течение 2 мин. При уплотнении смесь пригружается металлической пластинкой во избежание разрыхления (см. раздел V, п. 26). Отклонение объемного веса от заданного (полученного при подборе) не должно превышать 1,0 %.

54. Качество уплотнения цементопесчаной смеси бетоноотделочной машиной определяется коэффициентом уплотнения (Купл.), представляющем отношение объемного веса свежеуплотненного песчаного бетона в покрытии к объемному весу песчаного бетона из того же замеса (из того же самосвала), полученному в лаборатории:

где ![]() - объемный вес

свежеуплотненного песчаного бетона в покрытии (основании), вычисляемый как

среднеарифметическое из трех значений (

- объемный вес

свежеуплотненного песчаного бетона в покрытии (основании), вычисляемый как

среднеарифметическое из трех значений (![]() ), определенных с помощью специального приспособления

(грунтоноса), применяемого для отбора проб грунтов при контроле их плотности.

), определенных с помощью специального приспособления

(грунтоноса), применяемого для отбора проб грунтов при контроле их плотности.

Коэффициент уплотнения (Купл.), определенный по формуле (14), должен быть не менее 0,99.

Коэффициент уплотнения определяется не менее одного раза в смену и в случае изменении режима вибрации бетоноотделочной машины.

55. Образцы для контроля прочности песчаного бетона изготовляются и хранятся на бетонном заводе и на месте укладки.

При уплотнении образцов из цементопесчаной смеси во избежание разрыхления необходимо также использовать металлическую пластинку (см. раздел V, п. 26).

Из

пробы цементопесчаной смеси на ЦБЗ и на месте укладки изготавливают образцы: не

менее 6 балочек размером 10×10×40 см и 6 кубов размером

10×10×10 см. Допускается для изготовления образца применять формы

других стандартных размеров. Объемный вес свежеуплотненного бетона в образцах

должен быть не менее объемного веса, определенного с помощью мерного цилиндра (![]() ).

).

Образцы испытываются в возрасте 7 и 28 суток.

Контрольные образцы на бетонном заводе хранятся в нормальных температурно-влажностных условиях, а на месте укладки - в условиях ухода, принятого для бетона в конструкции.

Характеристики прочности песчаного бетона определяются в соответствии с ГОСТ 10180-62 путем испытания балок на растяжение при изгибе, а кубов - на сжатие. Допускается определять прочность на сжатие испытанием половинок балок через металлический штамп размером 10×10×1 см аналогично испытанию по ГОСТ 310-60.

56. Прочность песчаного бетона в покрытии (основании), а также толщину готовой конструкции проверяют путем испытания кернов, выбуренных из покрытия.

Керны испытываются на сжатие и раскалывание по специальным указаниям. По результатам испытаний кернов на раскалывание может быть вычислена прочность на растяжение при изгибе (Rри) по формуле

Rри = К × Rрр, (15)

где Rрр - прочность песчаного бетона при раскалывании;

К - коэффициент, равный 1,9.

Приложение

ПРИМЕР

подбора состава цементопесчаного бетона для дорожного покрытия

Исходные данные

Марка песчаного бетона по прочности на растяжение при изгибе «50». Марка по прочности на сжатие не менее «350». Показатель жесткости цементопесчаной смеси принимается равным 30 сек. с учетом условий транспортирования смеси и типа бетоноотделочной машины.

Материалы. Вяжущее - дорожный портландцемент М «500», непластифицированный. Удельный вес цемента gЦ = 3,1 кг/л.

Заполнитель - природный кварцево-полевошпатовый песок. Зерновой состав по кривой просеивания удовлетворяет требованиям ГОСТ 10268-62 «Заполнители для тяжелого бетона». Модуль крупности 2,88. Объемный вес в виброуплотненном состоянии gпо = 1,79 кг/л. Удельный вес gП = 2,60 кг/л. Пустотность в виброуплотненном состоянии a = 0,31.

Вода питьевая.

Поверхностно-активные вещества - концентраты сульфитно-спиртовой барды (КБТ).

Цементопесчаная смесь перемешивается в лабораторном лопастном смесителе. Образцы уплотняются на лабораторном вибростоле с частотой колебаний 3000 - 200 в мин. и амплитудой 0,35 мм. Время уплотнения 1 мин.

Хранение образцов до момента испытания в ванне с гидравлическим затвором при температуре воздуха 20 °С и относительной влажностью 80 - 85 %.

Методика подбора

Принимаем по табл. 1 три значения водоцементного отношения (0,40; 0,45; 0,50) и три значения Kизб. (1,0; 1,2; 1,3). По формулам (1 - 3) рассчитываем девять составов цементопесчаной смеси. В состав пробных замесов вводим добавку ССБ в количестве 0,2 % от веса цемента. Пробными замесами устанавливаем, что показателю жесткости 30 сек. соответствуют следующие значения Kизб.: 1,05 для В/Ц = 0,50; 1,1 для В/Ц = 0,45 и 1,2 для В/Ц = 0,40. При этом объемный вес цементопесчаной смеси в уплотненном состоянии составляет 2,3 кг/л. Объем воздушных пор, вычисленный по формуле (9), составляет 2 - 3 %, что меньше допустимого (5 %).

По формулам (1 - 3) рассчитываем три состава цементопесчаной смеси, результаты расчета сводим в табл. 1.

Таблица 1

|

В/Ц = 0,40 |

В/Ц = 0,45 |

В/Ц = 0,50 |

|

|

Kизб. = 1,2 |

Kизб. = 1,1 |

Kизб. = 1,05 |

|

|

Песок, кг/м3 |

1680 |

1735 |

1760 |

|

Цемент, кг/м3 |

490 |

430 |

390 |

|

Вода, л/м3 |

196 |

194 |

195 |

|

Сульфитно-спиртовая барда в расчете на сухое вещество, кг/м3 |

0,98 |

0,86 |

0,78 |

|

Ц : П |

1 : 3,43 |

1 : 4,05 |

1 : 4,51 |

Рассчитываем расход материалов на объём бетона, достаточный для изготовления 6 кубов размером 10×10×10 см и 6 балочек размером 10×10×40 см. Изготавливаем контрольные образцы и испытываем их на прочность при изгибе и сжатии в возрасте 28 суток. Результаты испытаний приведены в табл. 2.

Таблица 2

|

Kизб. |

Предел прочности на растяжение при изгибе, кг/см2 |

Прочность при сжатии, кг/см2 |

|

|

0,40 |

1,2 |

69,6 |

468 |

|

0,45 |

1,1 |

58,4 |

421 |

|

0,50 |

1,05 |

51,6 |

362 |

Принимаем, что требуемой марке песчаного бетона по прочности удовлетворяет состав с В/Ц = 0,50 и Kизб. = 1,05, так как большее значение В/Ц для покрытий не может быть допущено в соответствии с ГОСТ 8424-63 «Бетон дорожный» по условиям обеспечения морозостойкости бетона.

Объемный вес цементопесчаной смеси в уплотненном состоянии составил 2,3 кг/л, а объем воздушных пор - 2 %.

По формулам (10 - 13) определяем фактическое содержание материалов в 1 м3 песчаного бетона:

цемент ![]() кг/м3;

кг/м3;

песок ![]() кг/м3;

кг/м3;

вода В = 383 × 0,50 = 192 л/м3;

воздух Vв = 20 л/м3.

СОДЕРЖАНИЕ