|

|

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО ПРОЕКТНО-КОНСТРУКТОРСКИЙ ОАО ПКТИпромстрой |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

С.Ю. Едличка

«24» дек. 2001 г.

МЕТОДИЧЕСКОЕ

ПОСОБИЕ

ПО УСТРОЙСТВУ ОГРАЖДЕНИЙ

ИЗ БУРОНАБИВНЫХ СВАЙ

7399

Главный инженер

___________А.В. Колобов

Начальник отдела

___________Б.И. Бычковский

2001

Методическое пособие по устройству ограждений из буронабивных свай (далее «Методическое пособие») предназначено для производителей работ, мастеров и бригадиров строительных и проектных организаций и технического надзора заказчика.

При разработке «Методического пособия» учтен опыт ряда строительных организаций Московского региона и России по устройству буронабивных свай, использованы материалы научно-технической литературы и периодической печати.

В работе приведены материалы по технологии и организации выполнения работ, средствам механизации, потребности в материально-технических ресурсах, требования к качеству и приемке работ, технике безопасности и охраны труда, экологической и пожарной безопасности.

Приведены формы калькуляции затрат труда и график производства работ на устройство ограждения из буронабивных свай.

Работа выполнена сотрудниками ОАО ПКТИпромстрой:

к.т.н., заслуженный строитель РФ Едличка С.Ю. - руководитель работы;

Колобов А.В., к.т.н. Шахпаронов В.В., Бычковский Б.И., Воинова Е.А., Покровская Е.В., Стронгин И.Я., Ярымов Ю.А. - исполнители;

при участии сотрудников НИИОСП - д.т.н., проф. Бахолдина Б.В., к.т.н. Мариупольского Л.Г. и к.т.н. Ястребова П.И.

Авторы будут признательны за предложения и возможные замечания по составу и содержанию настоящей работы.

Контактный телефон: (095) 214-36-49. Факс - (095) 214-95-53.

Е-mail: рkti@rinet/rv

www/rinet/rv/-pkti

СОДЕРЖАНИЕ

1 ВВЕДЕНИЕ

Строительство и реконструкцию в стесненных условиях существующей городской застройки следует осуществлять методами, обеспечивающими защиту действующих зданий и сооружений от повреждений (предотвращение деформаций, обеспечение прочности и устойчивости существующих зданий, строений и сооружений и др.).

При строительстве в районах сложившейся застройки и непосредственной близости от эксплуатируемых сооружений метрополитена мелкого заложения запрещается использовать метод погружения свай забивкой. Одним из альтернативных методов является устройство ограждений из буронабивных свай.

В России имеется богатый опыт применения буронабивных свай на крупных и ответственных стройках.

Удельный вес фундаментов из буронабивных свай в целом по стране достигает 10 %. В США, ФРГ и Японии удельный вес набивных свай составляет 40 - 60 % всего объема применяемых свай.

К преимуществам фундаментов из буронабивных свай следует отнести:

- сокращение потребности в механизмах и транспорте;

- повышение надежности сооружений за счет уменьшения общих и неравномерных осадок;

- снижение влияния зимнего периода на темпы и качество работ;

- возможность использования в качестве основания прочных грунтов, залегающих на большой глубине;

- возможность устройства свай разной длины, опирающихся на необходимой отметке при резко пересеченном рельефе кровли прочных грунтов, принятых за основание свай;

- возможность передачи на одну сваю большого диапазона нагрузок, например от 1000 до 10000 кН и более;

- возможность устройства свай большого диаметра (по сравнению с забивными сваями), что значительно улучшает работу свай на горизонтальную нагрузку;

- возможность устраивать сваи без армирования в нижней ее части, где отсутствует передача моментов и горизонтальных сил;

- отсутствие существенных вибраций и сотрясений в процессе производства работ.

Ограждения из буронабивных свай характеризуются повышенной жесткостью и позволяют почти полностью исключить подвижки и деформации грунтового массива и расположенных поблизости зданий и инженерных коммуникаций. Они также почти полностью исключают подвижки грунтов под существующими фундаментами и вокруг существующих подземных сооружений и обеспечивают сохранение свойств грунтов при бурении скважин.

К недостаткам ограждений и фундаментов из буронабивных свай следует отнести:

- повышенное применение ручного труда и технологическая сложность их устройства, особенно в неустойчивых грунтах;

- увеличение расхода бетона по сравнению с забивными сваями за счет отсутствия уплотнения грунта около сваи в процессе ее изготовления;

- сложность контроля за изготовлением свай и др.

Устройство буронабивных свай может проводиться круглый год вне зависимости от погодных условий, а высокий уровень механизации работ позволяет форсировать темпы сооружения ограждений и фундаментов.

Темпы работ зимой оказываются более высокими, чем в остальное время года. Это объясняется тем, что зимой маневренность буровых установок значительно повышается.

Набивные сваи изготавливаются непосредственно в грунте, заполняя образованную пробивкой или выбуриванием скважину бетонной смесью.

Рациональной областью применения буронабивных свай является устройство ограждений стен котлованов вблизи улиц с интенсивным движением транспорта, вблизи зданий и инженерных коммуникаций, а также на плотно застроенных территориях, фундаментов зданий, опор мостов и других инженерных сооружений.

Это могут быть вновь выделяемые территории, территории после их предварительной инженерной подготовки, а также на свободных территориях в зоне существующей застройки.

Буронабивные сваи предназначены для передачи нагрузки от здания или сооружения на грунтовое основание. Эффективны также эти сваи в случае, когда на поверхности залегают пучинистые, набухающие или просадочные грунты.

Ограждения котлованов из буронабивных свай могут выполнять роль не только подпорных стен котлованов, но и роль несущих элементов заглубленных сооружений с их надземными конструкциями.

Областью применения ограждений из буросекущих свай является устройство ограждений стен котлованов, когда уровень грунтовых вод залегает выше уровня дна котлована, а также фундаментов зданий, опор мостов и других инженерных сооружений. Они, кроме того, используются в качестве ленточных фундаментов или ограждающих конструкций при строительстве глубоких подземных сооружений в условиях плотной городской застройки. Это может быть строительство на свободных (или освобожденных) территориях в зоне существующей застройки или при реконструкции зданий с изменением (частичным или полным) его конструкций.

В устойчивых глинистых грунтах и маловлажных песках применяют преимущественно касающиеся буронабивные сваи (тангенциальные или выпукловогнутые), а также отдельно расположенные сваи с заполнением пространства между ними монолитным бетоном, железобетоном или набрызг-бетоном.

В работе используются понятия и определения, которые приведены ниже.

Свая называется буронабивной, когда проходка скважин осуществляется выбуриванием и удалением грунта с последующей укладкой в нее бетонной смеси.

Буросекущие сваи (опережающие и пересекающие) являются модернизацией буронабивных свай.

Скважина - цилиндрическая выработка в грунте (вертикальная или наклонная), характеризующаяся большой величиной отношения глубины к диаметру.

Начало скважины у планировочной поверхности грунта называется устьем, дно ее - забоем, а внутренняя боковая поверхность - стенками.

Разрушенный грунт в забое скважин называется шламом.

Устойчивость грунта стенок скважин предопределяет технологию изготовления свай: без крепления стенок или с их креплением.

Маловлажные глинистые и суглинистые грунты довольно длительное время сохраняют устойчивость стенок скважин, что облегчает устройство буронабивных свай.

В песчаных и водонасыщенных грунтах изготовление свай осуществляется в инвентарных обсадных трубах, под глинистым раствором и иногда под избыточным давлении воды.

«Методическое пособие» предназначено для использования при разработке проектов производства работ и технологических карт на устройство ограждений из буронабивных свай.

В настоящем «Методическом пособии» рассмотрено устройство ограждений из буронабивных свай диаметром 600 - 1000 мм при шаге до 3000 мм и глубиной до 15 - 20 м.

Нормативной базой являются действующие ГОСТы, СНиП, ЕниР, ТУ, производственные нормы расхода материалов, ведомственные и местные прогрессивные нормы.

2 ВИДЫ И КЛАССИФИКАЦИИ БУРОНАБИВНЫХ СВАЙ

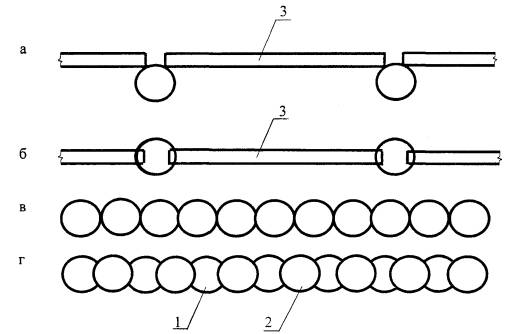

2.1 В Пособии рассматриваются следующие виды буронабивных свай, применяемых для ограждений котлованов:

- одиночные сваи, устанавливаемые с определенным шагом и объединяемые затяжками из досок, тонких железобетонных плит, гофрированных стальных листов (рисунок 1, а, б);

- из бурокасающихся свай (рисунок 1, в);

- из опережающих и пересекающих* свай (рисунок 1, г).

* В технической литературе под термином «пересекающая» армированная буронабивная свая также называется «буросекущая» набивная свая и «секущая» буронабивная свая.

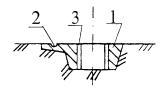

а и б - сваи, установленные с определенным шагом и затяжкой; в - бурокасающиеся сваи; г - буросекущие сваи (опережающие и пересекающие);

1 - опережающая свая; 2 - пересекающая свая; 3 - затяжка

Рисунок 1 - Виды ограждений из буронабивных свай

2.2 Буронабивные сваи классифицируются по следующим признакам:

- по форме;

- по материалу;

- по способу армирования;

- по технологии изготовления.

2.3 По форме сваи бывают цилиндрической формы одного или разного сечения, в том числе с уширением нижнего конца.

2.4 Материалом для изготовления буронабивных свай служит бетонная смесь, бетонная смесь с арматурной сталью, а также цементно-песчаные растворы.

2.5 По способу армирования буронабивные сваи делятся на армированные пространственными каркасами на всю длину сваи или на ее часть.

2.6 Технология изготовления буронабивных свай зависит от конкретных геологических и гидрогеологических условий строительной площадки, а также от типа применяемого оборудования.

В этой связи по способу изготовления буронабивных свай можно выделить три основных их типа:

- сваи, не требующие специальных мероприятий по креплению стенок скважин;

- сваи, стенки скважин которых удерживаются от обрушения глинистым раствором или избыточным давлением воды;

- сваи, изготавливаемые с креплением стенок скважин неизвлекаемыми или инвентарными обсадными трубами.

2.7 Решение о применении того или иного вида буронабивных свай в качестве фундамента или ограждающей стенки принимают на основе результатов проведения инженерно-геологических изысканий с целью определения свойств грунта и наличия грунтовых вод.

3 СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ПРОГРАММЕ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИЙ

3.1 Обязательным условием проектирования оснований и ограждающих конструкций из буронабивных свай является проведение геологических и гидрогеологических изысканий на территории строительной площадки.

3.2 Объем и состав изыскательских работ на строительной площадке определяются программой, составленной изыскательской и проектной организациями в соответствии с требованиями действующих строительных норм и правил и других нормативных документов на изыскательские работы.

3.3 Размещение инженерно-геологических разведочных скважин должно производиться по осям ограждающих стен, скважины следует располагать не далее 2 м от оси ограждения.

3.4 Если необходимые для определения вида свайных фундаментов данные могут быть получены из фондовых материалов проектных, изыскательских и других организаций, то изыскательские работы не выполняют или выполняют в сокращенном варианте.

3.5 Глубину бурения скважин, предусматриваемую в программе изыскательских работ с учетом конкретных инженерно-геологических условий строительной площадки и характера проектируемых зданий и сооружений, в нескальных грунтах следует назначать не менее чем на 1,5 м ниже водоупора, а для свай, несущих вертикальные нагрузки - не менее, чем на 5 м больше проектируемой глубины заложения нижних концов буронабивных свай.

3.6 При опирании буронабивных свай на скальные грунты или при заделке свай в скальные грунты глубина бурения скважин должна быть не менее чем на 1,5 м ниже концов свай. При наличии в скальных грунтах карста, прослоек нескального грунта и других местных ослаблений число и глубину скважин назначают по программе изыскательских работ, исходя из особенностей инженерно-геологических условий исследуемой строительной площадки.

3.7 При выполнении гидрогеологических изысканий определяют глубину залегания и мощность водоносных пластов, режим безнапорных и напорных вод. Определяют также фильтрацию грунтов. Эти данные необходимы для предотвращения выброса грунтовых вод при выполнении свайных работ и последующей откопки котлованов.

4 РАБОТЫ, ПРЕДШЕСТВУЮЩИЕ УСТРОЙСТВУ ОГРАЖДЕНИЙ ИЗ БУРОНАБИВНЫХ СВАЙ

4.1 Работам по устройству ограждений из буронабивных свай должны предшествовать:

- ограждение строительной площадки в соответствии со стройгенпланом и требованиями ГОСТ 23407-78;

- отключение и перенос из рабочей зоны всех надземных и подземных коммуникаций;

- освобождение строительной площадки от ненужных зданий и сооружений (в соответствии с проектом организации строительства);

- срезка и складирование растительного слоя грунта в специально отведенных местах для последующего его использования при рекультивации территории;

- вертикальная планировка строительной площадки с уплотнением насыпей до плотности грунта в естественном состоянии (или заданной проектом);

- водоотвод и, при необходимости, водопонижение;

- устройство постоянных и временных внутриплощадочных дорог и инженерных сетей, предусмотренных проектом организации строительства и проектом производства работ.

4.2 Геодезическая разбивка осей сооружения должна быть оформлена актом, к которому прилагаются схемы расположения знаков разбивки, данные о привязке к базисной линии и к высотной опорной сети. Правильность разбивки систематически контролируют в процессе производства работ, а также в каждом случае смещения точек, закрепляющих оси.

4.3 Бытовые и подсобные помещения для рабочих и служащих, а также временные здания и сооружения производственного и складского назначения размещают на строительной площадке в соответствии с нормативными требованиями.

4.4 На строительной площадке оборудуют места для складирования материалов, конструкций, изделий и инвентаря, а также площадку для строительной техники.

4.5 К предшествующим работам также относится укладка железобетонных плит для проезда автотранспорта, для работы буровых машин и строительных кранов.

4.6 Готовность объекта к производству работ по устройству буронабивных свай определяется комиссией, назначенной руководством управления, с составлением акта готовности.

5 ТЕХНОЛОГИЯ И ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ

5.1 Требования к технологии производства работ

5.1.1 Технология изготовления буронабивных свай состоит из двух взаимосвязанных основных работ: бурения скважины и укладки в нее бетонной смеси с предшествующей или последующей установкой арматурного каркаса. Особенность этой взаимосвязи состоит в том, что скважина и бетонная смесь являются элементами кратковременного существования. Их качества при увеличении сроков сохранения теряются быстро, вплоть до непригодности, поэтому действующими нормами регламентируется только срок (не более 8 ч) между окончанием бурения скважины и началом бетонирования.

Бетонирование скважины должно быть закончено до начала схватывания (через 1,5 -3 ч с момента затворения) первых уложенных порций смеси, что предъявляет очень жесткие требования к технологическому процессу изготовления буронабивных свай, требует высокой культуры производства всего производственного комплекса: бетонный завод - автотранспорт - дороги - строительная площадка - буровые установки.

5.1.2 В «Методическом пособии» рассматриваются следующие работы по устройству ограждений из буронабивных свай, а также следующая их последовательность:

- подготовительные работы по строительной площадке;

- земляные работы для устройства форшахты;

- устройство форшахты;

- подготовка обсадных труб;

- бурение скважин для свай, в необходимых случаях с погружением секций обсадной трубы;

- установка арматурного каркаса;

- установка бетонолитной трубы;

- бетонирование свай;

- снятие бетонолитной трубы;

- извлечение секций обсадной трубы;

- уплотнение бетонной смеси.

5.1.3 Для каждой работы по п. 5.1.2 в зависимости от способа бурения подбирается требуемое оборудование, приспособления, инвентарь, оснастка, инструмент и др. в соответствии с рекомендациями, изложенными в таблице 1.

В таблице 1 рассматриваются следующие способы бурения:

- грейферный способ бурения;

- способ бурения желонкой (буровым клапаном);

- вращательный (роторный) способ бурения.

Таблица 1 - Работы, способы их выполнения и требуемое оборудование, приспособления, инвентарь и оснастка для устройства ограждений из буронабивных свай

|

Наименование оборудования, приспособлений, инвентаря, оснастки и др. |

|

|

1 |

2 |

|

1 Подготовительные работы по строительной площадке |

|

|

Доставка и разгрузка секций инвентарных обсадных труб длиной 2; 4 и 6 м. |

Автомобиль бортовой, автомобильный кран |

|

Доставка и разгрузка элементов арматурных каркасов буронабивных свай. |

Автомобиль бортовой, автомобильный кран |

|

2 Земляные работы для устройства форшахты |

|

|

Устройство котлована с отгрузкой грунта |

Экскаватор. Автосамосвал |

|

3 Устройство форшахты |

|

|

Установка обечайки кондуктора Бетонирование форшахты |

Автомобильный кран Автобетоносмеситель |

|

4 Подготовка обсадных труб |

|

|

Подготовка секций инвентарных обсадных труб: - очистка внутренних поверхностей обсадных труб от налипшего грунта и цементного молока; |

Металлические щетки, временный водопровод |

|

- мойка секций обсадных труб. |

Трубная разводка от временного водопровода |

|

5 Бурение скважин |

|

|

Грейферный способ бурения (в песчаных, крупнообломочных, скальных и глинистых грунтах). |

Бурильно-крановая машина с двухчелюстным грейфером со сменными челюстями и долото для разрушения прочных скальных грунтов |

|

Инструментальная проверка отметки и положения оси буронабивной сваи |

Геодезические инструменты |

|

Забор грунта грейфером. |

Бурильно-крановая машина |

|

Извлечение грейфера с грунтом из скважины. |

То же |

|

Опорожнение грейфера: в отвал |

То же |

|

в автотранспорт |

То же и автосамосвал |

|

Проверка отметки забоя |

Гибкая мерная нить и специальный лот |

|

Способ бурения желонкой (буровым клапаном) в водонасыщенных пылеватых песках, текучих супесях и илах. |

Бурильно-крановая машина Рабочий орган - желонка |

|

Инструментальная проверка отметки и положения оси буронабивной сваи. |

Геодезические инструменты |

|

Забор грунта желонкой. |

Бурильно-крановая машина |

|

Извлечение желонки с грунтом из скважины. |

То же |

|

Опорожнение желонки: в отвал |

То же |

|

в автотранспорт. |

То же и автосамосвал |

|

Проверка отметки забоя. |

Гибкая мерная нить и специальный лот |

|

Вращательный (роторный) способ бурения (глинистые грунты от мягкопластичной до твердой консистенции, пески средней крупности и крупные) |

Бурильно-крановая машина Рабочий орган - шнековый или ковшовый бур |

|

Инструментальная проверка отметки и положения оси буронабивной сваи |

Геодезические инструменты |

|

Бурение лидерной скважины расчетного диаметра глубиной, равной длине первой секции инвентарной обсадной трубы |

Бурильно-крановая машина |

|

Проверка отметки забоя |

Гибкая мерная нить и специальный лот |

|

Закачка воды в скважину (при разработке неустойчивых грунтов). |

Временный водопровод или автоцистерна для доставки воды |

|

6 Погружение секций обсадной трубы |

|

|

Погружение первой секции инвентарной обсадной трубы длиной 2 м |

Бурильно-крановая машина |

|

Наращивание второй секции обсадной трубы |

То же, и устройство для свинчивания труб |

|

Бурение скважины расчетного диаметра с одновременным погружением инвентарной обсадной трубы |

Бурильно-крановая машина |

|

Наращивание третьей секции инвентарной обсадной трубы |

То же, и устройство для свинчивания труб |

|

Погружение третьей секции инвентарной обсадной трубы с одновременным бурением скважины расчетного диаметра и так далее |

Бурильно-крановая машина |

|

7 Установка арматурного каркаса сваи |

|

|

Очистка арматурного каркаса от грязи и ржавчины. |

Ручная электрическая машина Металлическая щетка |

|

Опускание первой секции арматурного каркаса в обсадную трубу с установкой ограничителей. |

Бурильно-крановая машина |

|

Сварка двух секций арматурного каркаса |

Сварочный агрегат. Автомобильный кран |

|

Сварка третьей секции арматурного каркаса с ранее опущенным в скважину каркасом |

Сварочный агрегат |

|

Опускание в пробуренную скважину арматурного каркаса с установкой ограничителей |

Автомобильный кран |

|

Сварка четвертой секции арматурного каркаса с ранее опущенным в скважину каркасом |

Сварочный агрегат |

|

Опускание в пробуренную скважину всего арматурного каркаса |

Автомобильный кран |

|

8 Установка бетонолитной трубы |

|

|

Установка бетонолитной трубы с приемным бункером для бетона |

Автомобильный кран |

|

9 Бетонирование скважины |

|

|

Доставка бетонной смеси |

Автобетоносмеситель |

|

Подача бетонной смеси в тело сваи |

Автобетононасос или автобетоносмеситель |

|

10 Снятие бетонолитной трубы |

|

|

Снятие бетонолитной трубы |

Автомобильный кран |

|

11 Извлечение секций обсадной трубы |

|

|

Извлечение инвентарных секций обсадной трубы, включая разъединение инвентарных секций и их складирование |

Буровая машина и устройство для свинчивания обсадных труб |

|

12 Уплотнение бетонной смеси |

|

|

Уплотнение бетонной смеси в верхней части сваи Оформление оголовка сваи и уход за ним |

Глубинный вибратор Летом: покрыть опилками или песком, периодически увлажнять. Зимой: электропрогрев на глубину промерзания грунта |

5.1.4 Бурение каждой скважины должно начинаться после инструментальной проверки отметок спланированной поверхности земли и положения осей буронабивной сваи на площадке.

5.1.5 После установки буровой машины в точке бурения на ее мачте примерно в 1 м от поверхности земли четко очерчивают линию условного уровня, от которой ведется отсчет.

5.1.6 Бурение скважин выполняют с применением инвентарной обсадной трубы, состоящей из отдельных секций длиной 2; 4 или 6 м, и режущего наконечника.

Режущий наконечник монтируется в нижнем фланце первой секции обсадной трубы как показано на рисунке 2.

а - общий вид; б - применяемые профили зубцов режущих сменных наконечников;

1 - обычный (нормальные зубцы без наварки) для песка, гравия, гальки, глины; 2 - твердый (усиленные зубцы с наваркой твердым сплавом) для твердой глины, известняка; 3 - усиленный (усиленные зубцы с наваркой твердым сплавом) для скальных грунтов.

Рисунок 2 - Режущий наконечник инвентарной обсадной трубы

5.1.7 Перед началом бурения скважин внутренние поверхности секции инвентарных обсадных труб тщательно очищают от налипшего грунта и цементного молока, попавшего на их стенки при бетонировании предыдущей скважины. На строительной площадке организуют специальный участок для очистки и мойки секций обсадных труб.

5.1.8 В процессе бурения скважин должны совершаться непрерывные возвратно-поступательные движения обсадной трубы. В ходе бурения необходимо непрерывно следить за характером проходимых грунтов. При изменении вида грунтов следует заменить рабочий орган.

5.1.9 Для разработки скальных, песчаных, крупнообломочных грунтов желательно применение грейферного способа бурения.

5.1.10 Водонасыщенные пылеватые пески, текучие супеси и илы могут разрабатываться желонкой (буровым клапаном), которая может быть также использована для забора и откачки воды из скважины.

5.1.11 Разработку глинистых грунтов от мягкопластичной до твердой консистенции, а также песков средней крупности и крупных рекомендуется вести вращательным (роторным) способом бурения с использованием шнековых и ковшовых буров.

5.1.12 Для проходки песков, крупнообломочных грунтов и пластичных глинистых грунтов обсадные трубы следует оснащать обычным режущим наконечником, а для прохода твердых глинистых и скальных грунтов - усиленным режущим наконечником. Для твердой глины и известняка применяют твердый наконечник, изображение которого показано на рисунке 2. Твердый и усиленный наконечник в крупнообломочных грунтах применять не следует.

5.1.13 Проходку скальных грунтов в зависимости от их вида и глубины бурения рекомендуется осуществлять ударным способом (с помощью долот различной конструкции и грейферов) или вращательным (с помощью шарошечных долот).

5.1.14 При разработке неустойчивых плывунных грунтов уровень воды в обсадной трубе необходимо поддерживать выше уровня грунтовых вод не менее чем на 1 - 1,5 м и применять бурение с оставлением грунтовой пробки в обсадной трубе для предупреждения наплыва грунта в скважину. Для этого на строительной площадке должны быть предусмотрены водоснабжение от временного водопровода или доставка воды автоцистернами.

5.1.15 При устройстве куста свай бурение каждой последующей скважины производят не раньше, чем через 8 ч после укладки бетона в предыдущую скважину. При расстоянии между сваями в свету, превышающем два диаметра сваи, взаимный порядок бурения и бетонирования скважин допускается не регламентировать.

5.1.16 По достижении забоем проектной отметки его тщательно зачищают от бурового шлама грейфером или ковшовым буром.

5.1.17 Схема передвижения бурильно-крановой машины, используемой для бурения скважин и погружения обсадных труб для устройства свайного ограждения различных видов, а также очередность устройства свай и направление выполнения работ приведены на рисунке 3. Отдельная схема для опережающих и пересекающих свай при устройстве стен из буросекущих свай приведена на рисунок 4.

а и б - сваи расположены с определенным шагом; в - касающиеся сваи

Условные обозначения:

![]() -

направление перемещения буровой машины;

-

направление перемещения буровой машины;

![]() - направление выполнения

работ.

- направление выполнения

работ.

Рисунок 3 - Схема передвижения бурильно-крановой машины при устройстве ограждений из разных видов буронабивных свай

Условные обозначения:

![]() - опережающие сваи

- опережающие сваи

![]() - пересекающие сваи

- пересекающие сваи

1 ... 10 - очередность устройства свай

![]() - направление перемещения буровой машины

- направление перемещения буровой машины

Рисунок 4 - Схема передвижения бурильно-крановой машины при устройстве свайного ограждения из опережающих и пересекающих свай

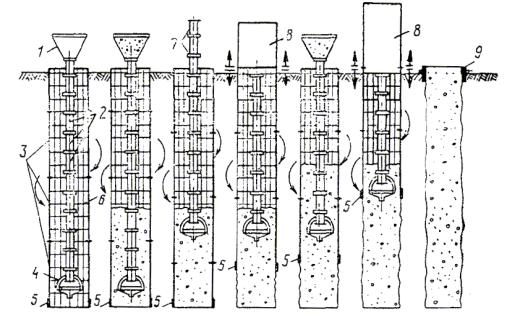

1 - установка первой секции обсадной трубы; 2 - бурение скважины с одновременным погружением обсадной трубы; 3 - опускание армокаркаса; 4 - бетонирование сваи через бетонолитную трубу с последующим ее извлечением; 5 - готовая свая.

Рисунок 5 - Основные этапы устройства буронабивной сваи.

5.2 Технологические схемы производства работ

5.2.1 Технологические схемы разработаны для технологических операций согласно п. 5.1.3. При этом принята последовательность выполнения технологических операций, приведенная в таблице 1.

Основные этапы устройства буронабивных свай приведены на рисунке 5.

5.2.2 Разработка грунта в котловане для устройства железобетонной форшахты, конструкция которой дана на рисунке 6, производится экскаватором ЭО-2626 с рабочим оборудованием обратная лопата с ковшом вместимостью 0,25 м3 с погрузкой грунта в автосамосвалы. Кроме этого разработку грунта допускается производить и другими экскаваторами, отвечающими соответствующим технологическим требованиям и размерам шахты.

5.2.3 Бетонирование котлованов форшахты производится с установкой металлических труб или обечаек, используемых в качестве кондукторов при бурении скважины, или с установкой специальных шаблонов.

5.2.4 Доставку бетонной смеси на строительную площадку для бетонирования форшахты производят в автобетоновозах или автобетоносмесителях. Возможна также доставка сухой смеси с затворением ее водой на строительной площадке непосредственно перед бетонированием скважины.

Перевозить бетонную смесь в зимнее время следует в утепленных автобетоносмесителях. Температура бетонной смеси в момент ее укладки в скважину должна быть не ниже 5 °С.

1 - монолитная форшахта; 2 - водоотводная канавка; 3 - обечайка (кондуктор).

Рисунок 6 - Форшахта

5.2.5 При бетонировании форшахты устанавливают стальные обечайки или шаблоны, которые образуют вертикальные отверстия, в местах, где должны быть сваи. Эти отверстия являются кондуктором при бурении скважин.

5.2.6 Далее производят бурение скважин под защитой обсадной трубы согласно рисунку 7.

При бурении в водонасыщенных песках и супесях следует уровень воды в обсадной трубе поддерживать выше уровня грунтовых вод путем доливки в них воды.

1 - буровая машина; 2 - форшахта; 3 - обсадная труба; 4 - плита дорожная; 5- рабочий орган.

Рисунок 7 - Бурение скважин под защитой обсадной трубы

5.2.7 В качестве оборудования для погружения обсадных труб и для бурения применяются бурильно-крановые машины.

По окончании бурения проверяют соответствие проекту фактических размеров скважин, отметки их устья, забоя и расположения каждой скважины в плане, а также устанавливают соответствие типа грунта основания данным инженерно-геологических изысканий (при необходимости с привлечением геолога).

Тангенс угла отклонения вертикальной оси сваи от проектного положения может достигать 1/100 (при этом отклонения стенки скважины от положения отвеса составляют 10 см на каждые 10 м глубины скважины).

Отклонения оголовков свай от проектного положения по вертикали могут быть в сторону завышения отметки оголовка до 10 см, а в сторону занижения - до 20 см. Во всех случаях заделка оголовка сваи в бетон ростверка (без учета подготовки) должна быть не менее 10 см.

1 - крюковая обойма; 2 - строповочное приспособление; 3 - арматурный каркас сваи; 4 - обсадная труба; 5 - форшахта.

Рисунок 8 - Установка арматурного каркаса сваи

5.2.8 После завершения бурения скважины и ее зачистки производят установку арматурного каркаса сваи согласно рисунку 8. Эта работа производиться автомобильным краном.

5.2.9 Арматурные каркасы для буронабивных свай изготавливают обычно на специализированных участках с обязательной маркировкой.

5.2.10 До погружения армокаркаса в скважину последнюю освидетельствуют в присутствии представителя проектной организации (авторского надзора) с составлением акта.

Установка арматурного каркаса в скважину при отсутствии соответствующего паспорта (сертификата) к нему не допускается.

Номер арматурного каркаса, устанавливаемого в скважину, фиксируют в журнале производства работ.

5.2.11 Перед установкой в скважину арматурный каркас должен быть тщательно очищен от ржавчины и грязи.

5.2.12 Диаметр арматурного каркаса должен быть на 80 - 100 мм меньше внутреннего диаметра обсадной трубы во избежание заклинивания его в трубе. С наружной стороны каркас должен иметь ограничители (фиксаторы), обеспечивающие необходимую толщину защитного слоя бетона.

Для обеспечения необходимой жесткости армокаркас усиливают кольцами из листовой стали шириной 60 - 100 мм и толщиной 8 - 10 мм, прикрепленными с внутренней стороны каркаса через 1 - 2 м.

5.2.13 Способ строповки, подъем и опускание арматурного каркаса в скважину должны исключать появление в нем деформаций. Каркас опускают в положении, обеспечивающем его свободное прохождение в скважину.

5.2.14 При установке арматурного каркаса на полную глубину скважины следует принимать меры, предупреждающие нарушение структуры грунта в забое скважины.

5.2.15 При установке арматурного каркаса на части глубины скважины необходимо предусмотреть его крепление, препятствующее его перемещению при извлечении обсадных труб и уплотнении бетонной смеси.

5.3 Транспортирование и укладка бетонной смеси в буронабивные сваи

5.3.1 Процесс транспортирования бетонной смеси состоит из трех этапов:

- доставки смеси к месту укладки;

- подачи смеси непосредственно в скважину;

- перемещения смеси в скважине до забоя.

5.3.2 Доставку бетона рекомендуется осуществлять автомиксерами. Рекомендуемое максимальное расстояние перевозки бетонной смеси при наличии дорог с твердым покрытием 30 - 35 км, для грунтовых дорог 15 - 18 км.

5.3.3 Во время перевозки бетонной смеси следует принимать меры против ее расслоения, избегать потерь цементного молока и раствора, защищать ее от атмосферных осадков, воздействия ветра, солнечных лучей, а зимой - от быстрого охлаждения и замерзания. Для правильно организованной перевозки применяют специальные транспортные средства с увеличенными скоростями, сокращают время нахождения смеси под разгрузкой.

5.3.4 Для транспортирования бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) можно использовать автобетоносмесители с загрузкой их на бетонном заводе сухой бетонной смесью - отдозированных и перемешанных ее компонентов. Перед прибытием на объект воду из бака подают в смесительный барабан, который приводится во вращение с помощью специального привода.

Готовую смесь выгружают путем вращения смесительного барабана миксера в обратную сторону. Наличие у автобетоносмесителей откидного выгрузочного лотка позволяет производить порционную разгрузку, а также подавать смесь непосредственно в конструкцию.

5.3.5 Суммарное время доставки бетонной смеси на строительную площадку, укладки ее в скважину, извлечения обсадных и бетонолитных труб не должно превышать ее срока схватывания. Для увеличения подвижности бетонной смеси можно применять пластифицирующие добавки в соответствии СНиП 3.03.01-87.

В случае расслоения бетонной смеси при транспортировке должно быть произведено повторное перемешивание ее в автобетоносмесителях.

Используется «литая» бетонная смесь с осадкой стандартного конуса 18 - 24 см по ГОСТ 10181-2000 на момент ее укладки.

5.3.6 Заполнение сухой скважины бетонной смесью по характеру происходящих процессов можно расчленить на два этапа.

На первом, начальном этапе, бетонная смесь устремляется вниз по бетонолитной трубе до дна скважины и заполняет некоторый объем затрубного пространства.

На втором этапе происходит заполнение затрубного пространства снизу вверх, и уложенные вначале порции бетонной смеси оказываются в головной части сваи.

5.3.7 Заполнение скважины бетонной смесью начинают после зачистки забоя и проверки глубины скважины, но не позднее чем через 2 ч после окончания бурения. При более длительном перерыве необходимо производить повторную зачистку забоя.

В случаях, когда предвидится значительная задержка с началом бетонирования, бурение необходимо приостановить, не доводя забой до проектной отметки на 1 - 2 м. Этот участок проходят после устранения причины возможного перерыва между окончанием бурения и началом бетонирования.

5.3.8 Подача бетонной смеси в скважину может осуществляться автобетононасосом, непосредственно из автобетоносмесителя, а также бункером (бадьей) при помощи стрелового крана. Бункер (бадья) устанавливается над устьем скважины.

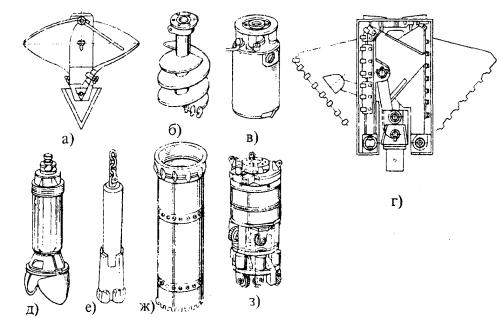

5.3.9 Обычно применяют бункеры (бадьи) переносные вместимостью до 2 м3 для бетонной смеси по ГОСТ 21807-76*, которые показаны на рисунке 9. Их основные параметры и размеры приведены в таблице 2.

5.3.10 Для вертикального перемещения бетонной смеси в скважинах используют инвентарные трубы диаметром 250 - 325 мм, состоящие из отдельных инвентарных секций длиной 2; 4 и 6 м с быстроразъемными стыками, изображенными на рисунке 10. Конструкция стыков отдельных секций бетонолитных труб должна обеспечивать герметичность стыков. Эти трубы получили наименование бетонолитных или вертикально перемещаемых (ВПТ).

5.3.11 Метод вертикально перемещаемой трубы (ВПТ) является единственно приемлемым способом укладки бетонной смеси в скважины, заполненные водой или глинистым раствором. Этот метод также широко применяется для укладки смеси в так называемые сухие скважины, когда имеются сомнения в устойчивости их стенок в процессе производства работ. При укладке бетона под воду бетонолитные трубы снабжаются обратными клапанами или скользящими пробками, предохраняющими укладываемый бетон от смешивания с водой.

а - бункер поворотный; б - бункер неповоротный;

1 - вибратор.

Рисунок 9 - Бункеры (бадьи) переносные вместимостью до 2 м для бетонной смеси

Таблица 2 - Основные параметры и размеры переносных поворотных и неповоротных бункеров для бетонной смеси

|

Номинальная вместимость, м3 |

Грузоподъемность, кг |

Допускаемая перегрузка, %, не более |

Номинальная возмущающая сила вибратора, Н (кгс) |

Размеры, мм |

Масса (без вибратора), кг, не более |

|||||

|

а |

а1 |

b |

D |

L |

||||||

|

П |

0,5 1,0 |

1250 2500 |

5 |

1960 (200) |

880 1320 |

400 600 |

900 870 |

- - |

1100 1300 |

325 500 |

|

П |

16 2,0 |

4000 5000 |

1420 2640 |

600 |

840 800 |

- - |

1300 1800 |

630 900 |

||

|

Н |

0,5 1,0 |

1250 2500 |

- - |

- - |

1100 1500 |

1290 1550 |

230 350 |

|||

|

Примечания: Пример обозначений: П - поворотный бункер; Бункер БП-1,6 ГОСТ 21807-76* Н - неповоротный бункер. Бункер БНВ-1,0 ГОСТ 21807-76* |

||||||||||

1 - секция бетонолитной трубы; 2 - фиксирующий выступ на фланце; 3 - фиксирующий паз на фланце; 4 - конусный фланец; 5 - уплотнитель на фланце; 6 - хомут; 7 - конусная поверхность фланца; 8 - уплотнитель на хомуте; 9 - замок хомута; 10 - направляющие ребра хомута.

Рисунок 10 - Быстроразъемный стык бетонолитных труб

5.3.12 По мере заполнения скважины бетонной смесью бетонолитные трубы постепенно извлекают на поверхность и поочередно удаляют верхние секции.

5.3.13 Для подачи бетонной смеси в трубу часто используют приемный бункер, патрубок которого болтами соединяется с секциями бетонолитной трубы.

5.3.14 Укладка бетонной смеси в скважину по технологической схеме, которая показана на рисунке 11, должна производиться методом вертикально перемещающейся трубы (ВПТ) согласно требованиям СНиП 3.02.01-87 на производство и приемку работ по основаниям и фундаментам. При изготовлении буронабивных свай в сухих грунтах (выше уровня грунтовых вод) допускается бетонирование методом свободного сброса бетонной смеси в скважину глубиной не более 8 м.

1 - приемный бункер; 2 - секции бетонолитной трубы; 3 - секции обсадной трубы; 4 - прибор типа СП; 5 - режущий наконечник; 6 - армокаркас; 7 - демонтируемые звенья бетонолитной трубы; 8 - демонтируемая секция обсадной трубы; 9 - инвентарный кондуктор для формования головы сваи.

Рисунок 11 - Технологическая схема бетонирования скважины

5.3.15 Подача бетонной смеси в бетонолитную трубу осуществляется либо через накопительный бункер, либо через приемную воронку (при откачке воды из скважины перед бетонированием) непосредственно из автобетоносмесителя или перегрузочной бадьи. Объем накопительного бункера должен быть не менее объема бетонолитной трубы. В случае необходимости возможно применение вибробункера.

5.3.16 Установку бетонолитной трубы в скважину перед бетонированием следует производить так, чтобы ее нижний конец был расположен выше забоя скважины на 200 - 250 мм (начальное положение).

5.3.17 Если бетонолитная труба не оборудована обратным клапаном, то перед началом бетонирования в устье бетонолитной трубы устанавливают теряемый клапан для разделения бетонной смеси и воды в скважине. Для этой же цели может быть использован также инвентарный клапан, устанавливаемый в нижней части бетонолитной трубы (например, смонтированный вместе с прибором для контроля качества укладки бетонной смеси типа СП).

5.3.18 Бетонирование скважины производят до прекращения прохождения бетонной смеси через приемный бункер, после чего бункер вместе с бетонолитной трубой поднимают до освобождения от бетонной смеси верхней секции бетонолитной трубы.

Затем верхнюю секцию бетонолитной трубы демонтируют, бункер устанавливают на ее следующей секции и процесс бетонирования скважины возобновляется. При этом нижний конец бетонолитной трубы всегда должен быть заглублен в бетонную смесь не менее чем на 1 м.

Во всех случаях уровень бетонной смеси в бетонолитной трубе должен быть выше уровня воды в скважине.

5.3.19 Укладку бетонной смеси в скважину следует производить на всю глубину скважины без перерывов (в один этап). При большой глубине скважины допускается бетонирование в несколько этапов, вызываемых технологическими перерывами, связанными с извлечением отдельных секций бетонолитных и обсадных труб.

5.3.20 При бетонировании скважин в несколько этапов высота укладки бетонной смеси на первом этапе до начала подъема обсадной трубы должна задаваться возможно большей, исходя из требования, что уложенная бетонная смесь не должна начинать схватываться до подъема обсадной и бетонолитной труб. Во всех случаях высота столба бетонной смеси в скважине на каждом этапе должна превышать не менее чем на 2 м общую длину удаленных секций обсадной трубы.

Подача бетонной смеси в свайную скважину осуществляется до момента выхода чистой бетонной смеси на поверхность и заканчивается удалением загрязненного бетонного слоя до четкого обнаружения краев скважины или кондуктора.

5.3.21 В течение всего процесса бетонирования колонне обсадных труб придают постоянное возвратно-вращательное движение (в пределах хода двойного качания хомута) во избежание ее засасывания.

5.3.22 При извлечении и демонтаже обсадных труб согласно рисунку 12 должно учитываться возможное понижение уровня бетона в скважине и опускание бетонолитной трубы, величина которого устанавливается опытным путем.

Поэтапный демонтаж секций обсадной трубы производится буровой машиной по мере бетонирования свай.

а - схема извлечения обсадной трубы; б - применяемые инвентарные секции обсадной трубы для скважины глубиной 14 м;

1 - буровая машина; 2 - форшахта; 3 - обсадная труба; 4 - бетонная смесь; 5 - плита дорожная; 6 - режущий наконечник инвентарной обсадной трубы.

Рисунок 12 - Извлечение обсадной трубы

5.3.23 Для уплотнения бетонной смеси и обеспечения лучшего контакта бетона с грунтом подъем обсадной трубы производят поступательно-вращательным движением с последовательным подниманием ее на 20 - 30 см и опусканием на 10 - 15 см.

5.3.24 При завершении бетонирования скважины удаляют загрязненный слой бетонной смеси. После этого устанавливается инвентарный кондуктор и бетонируется оголовок сваи. Вместо инвентарного кондуктора может быть использована форшахта.

5.3.25 Бетонную смесь в пределах верхних 3 м буронабивной сваи по окончании бетонирования тщательно уплотняют глубинным вибратором.

5.3.26 Продолжительность вибрирования в одной точке зависит от типа вибратора и технологических характеристик бетонной смеси, в частности от ее подвижности.

Чем меньше подвижность бетонной смеси, тем больше длительность ее виброуплотнения. При недостаточной продолжительности вибрирования смесь окажется недоуплотненной, а бетон пористым и некачественным. Чрезмерно же длительное вибрирование приводит к расслоению смеси и ухудшению качества бетона. В каждом случае опытным путем определяют оптимальное время вибрирования.

5.3.27 Степень виброуплотнения определяют визуально. Основными признаками достаточного виброуплотнения являются прекращение оседания бетонной смеси, появление на ее поверхности цементного молока и прекращение выделения пузырьков воздуха. По окончании виброуплотнения смеси во избежание появления пустот вибратор медленно вытаскивают, не выключая его.

5.3.28 При уплотнении бетонной смеси глубинным вибратором толщину укладываемых слоев принимают не более 1,25 их рабочей части. Для лучшего сцепления между отдельными слоями вибратор частично заглубляют в ранее уложенный слой.

5.3.29 В летний период кондуктор снимается через 16 - 24 ч после окончания формования оголовка сваи, который следует укрывать от солнца и увлажнять водой 3 - 4 раза в сутки в течение 10 - 12 суток.

5.3.30 В зимний период сразу же после установки утепленной опалубки (кондуктора) и окончания бетонирования оголовка сваи последний должен утепляться слоем опилок или стекловаты толщиной 20 - 25 см. В центре оголовка должна быть устроена скважина глубиной 25 - 30 см для измерения температуры, устье которой закрывается деревянной пробкой.

Для ускорения вызревания бетона в зимний период и предотвращения его раннего замораживания осуществляют электропрогрев бетона сваи на глубину промерзания грунта.

Распалубка оголовка может быть проведена при достижении бетоном прочности 5 ... 6 МПа (50 ... 60 кгс/см2). В зимний период распалубку после электропрогрева производят при разности температур бетона и наружного воздуха не более 20 °С.

Технологическая схема бетонирования скважин была приведена на рисунке 11.

5.4 Транспортирование и складирование изделий и материалов

5.4.1 Перевозку строительных грузов (арматуры, бетонной смеси и т.п.) следует выполнять с учетом требований главы 8 СНиП 12-03-2001.

5.4.2 Трубы, арматурные каркасы и другие строительные грузы доставляют на строительную площадку на автомобилях (самосвалах, бортовых, с прицепами или полуприцепами и др.). Марка автотранспортного средства подбирается в зависимости от имеющихся в автопарке организации, обслуживающей строителей.

5.4.3 При транспортировке арматурных каркасов от места изготовления к месту установки в каркасы устанавливают временные распорки в виде поперечных стержней или деревянных кругов для предохранения их от деформаций.

5.4.4 Поступающие на строительную площадку секции армокаркасов и бетонолитные трубы разгружают механизированным способом на заранее отведенные места с укладкой их в один ряд на подкладки.

5.4.5 Складирование арматурных каркасов, бетонолитных и обсадных труб производят за пределами призмы обрушения грунта у выемок, стенки которых не закреплены, а при их размещении в пределах призмы обрушения грунта при наличии креплений допускается при условии предварительной проверки креплений расчетом. Их следует размещать на выровненных площадках, принимая меры против самопроизвольного смещения, просадки и раскатывания.

5.4.6 Подкладки и прокладки при складировании следует располагать в одной вертикальной плоскости.

5.4.7 Подавать арматурные каркасы, бетонолитные и обсадные трубы на рабочие места необходимо в технологической последовательности, обеспечивающей безопасность работ.

6 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

6.1 Требования к качеству поставляемых материалов и изделий (входной контроль)

6.1.1 Входной контроль качества поставляемых на строительную площадку обсадных и бетонолитных труб, арматурных каркасов, дорожных плит и других материалов и изделий осуществляют внешним осмотром, их соответствием нормативным и проектным требованиям, а также проверкой наличия и содержания паспортов, сертификатов и других сопроводительных документов.

6.1.2 Входной контроль поставляемой бетонной смеси заключается в проверке соответствия заданным в проекте класса и по удобоукладываемости (по осадке конуса). Проверку производят внешним осмотром, а также по наличию и содержанию паспорта бетонного завода.

6.2 Требования к качеству работ (операционный и приемочный контроль)

6.2.1 Контроль качества работ по изготовлению буронабивных свай (операционный контроль) должен производиться на всех этапах их изготовления: при бурении скважин, при производстве работ по бетонированию свай, а также по окончании изготовления свай.

Контроль осуществляется производителем работ, представителями проектной организации (авторского надзора) и заказчика с привлечением при необходимости соответствующей специализированной научно-исследовательской организации.

6.2.2 Геодезическая разбивка свайного поля осуществляется в соответствии с требованиями СНиП 3.01.03-84, при этом разбивочные оси переносят на обноску или на другое устройство для временного закрепления осей. Вид обноски и место ее расположения указывают на схеме размещения знаков.

6.2.3 Главные оси рядов свай переносят на местность по разбивочному чертежу свайного поля, включающему план и разрезы подземной части сооружения. На разрезах должны быть показаны проектные отметки голов свай, низ и верх ростверка или форшахты.

6.2.4 До начала работ по разбивке свайного поля строительную площадку планируют в соответствии с проектом.

6.2.5 При разбивке мест расположения свай стальную рулетку натягивают между двумя точками оси. Нарастающим итогом от одной из основных осей промеряют расстояние до мест погружения свай, и эти места закрепляют кольями или металлическими штырями, погруженными на глубину 0,2 - 0,3 м.

6.2.6 Для контроля правильности отложения расстояний делают повторные контрольные замеры в обратном направлении между точками, соответствующими поперечным и продольным осям рядов свай. Контрольные операции, проводимые при разбивке свайного поля, приведены в таблице 3.

Таблица 3 - Работы, контролируемые при разбивке свайного поля

|

Мастер или прораб |

|||

|

Работы, подлежащие контролю |

Работы по разбивке свайного поля |

||

|

Состав контроля (что контролировать) |

Разбивка осей рядов свай от главных осей зданий или сооружения на дне котлована |

Закрепление на поверхности земли центров свай забивкой проволочных штырей (арматурных стержней) |

Правильность разбивки свайных рядов здания или сооружения от проектного положения |

|

Способ контроля |

Визуально, линейными измерениями, стальной рулеткой |

Визуально, линейными измерениями, стальной рулеткой |

Визуально, линейными измерениями, стальной рулеткой |

|

Сроки контроля |

В период разбивки свайного поля |

||

|

Кто привлекается к проверке |

Геодезист |

||

|

Наличие акта на скрытые работы (+) |

- |

- |

+ |

6.2.7 По окончании бурения проверяют соответствие проекту фактических размеров скважин, отметки их устья, забоя и расположение каждой скважины в плане, а также устанавливают соответствие типа грунта основания данным инженерно-геологических изысканий (при необходимости с привлечением геолога).

6.2.8 При бетонировании насухо перед установкой арматурного каркаса и после производят освидетельствование скважины на наличие рыхлого грунта в забое, осыпей, вывалов, воды и шлама.

6.2.9 Порядок проведения контроля при бурении скважин и при подготовке их к бетонированию следующий:

- в процессе производства работ по бурению скважин производитель работ ведет соответствующий журнал по приложению А, записи в котором контролируют представители авторского надзора;

- при бурении скважин из каждого слоя разбуриваемых грунтов, не реже чем через 2 м по глубине, отбирают и маркируют образцы грунта нарушенной или ненарушенной структуры. Способ отбора образцов грунта не регламентируется.

Образцы должны сохраняться до оформления актов приемки сваи;

- по мере необходимости в процессе бурения скважин для установления соответствия данных изысканий показателям, полученным при бурении скважины, в порядке авторского надзора производят освидетельствование грунтов представителем организации, производившей инженерно-геологические изыскания на строительной площадке;

- в процессе бурения осуществляют постоянный контроль за положением режущего наконечника обсадных труб относительно рабочего органа в зависимости от характера разбуриваемых пород;

- по окончании бурения контролируют глубину скважины и качество зачистки забоя скважины путем медленного опускания на забой рабочего органа и пробного забора бурового шлама со дна скважины. Этот вид контроля осуществляют в присутствии производителя работ и представителя авторского надзора.

6.2.10 Контроль при бетонировании скважин:

- в процессе производства работ по установке в скважину арматурного каркаса и ее бетонированию производитель работ ведет соответствующий журнал по приложению А, записи в котором контролирует представитель авторского надзора:

- в процессе изготовления армированных буронабивных свай проверяют и актируют готовность пробуренной скважины к установке арматурного каркаса и бетонированию, соответствие изготовленного арматурного каркаса проекту, а затем и свайного поля из буронабивных свай согласно приложению Б;

- в целях предотвращения подъема и смещения в плане арматурного каркаса укладываемой бетонной смесью и в процессе извлечения бетонолитной или обсадной трубы, а также во всех случаях армирования не на полную глубину скважины каркас необходимо закрепить в проектном положении;

- перед началом работ по бетонированию скважины проверяют герметичность стыков бетонолитной трубы;

- в процессе бетонирования постоянному контролю подлежат: подвижность бетонной смеси; интенсивность ее укладки; уровни бетонной смеси в бетонолитной трубе и в скважине; уровни нижних концов бетонолитной и обсадной трубы (режущего наконечника) с целью соблюдения указаний пп. 5.3.18 и 5.3.20 о минимальном заглублении обсадной и бетонолитной труб в бетонную смесь, а в зимних условиях - температура бетонной смеси;

- в процессе бетонирования скважины тщательно контролируют соответствие объема уложенной бетонной смеси и объема столба смеси в обсадной трубе;

- подвижность бетонной смеси контролируют по осадке нормального конуса в соответствии с ГОСТ 10180-90 путем отбора проб бетонной смеси, взятых при укладке в скважину первой ее порции и затем по окончании укладки каждых 5 м3;

- качество укладки бетонной смеси в скважину рекомендуется контролировать методом гамма-каротажа с использованием приборов типа СП (свайный плотномер, представленный на рисунке 13) или через заранее установленные на арматурном каркасе трубки. При наличии указанного прибора такому контролю следует подвергать не менее 10 % общего количества изготавливаемых буронабивных свай. Контроль качества укладки бетонной смеси в скважину этим способом производит специально обученный персонал, имеющий удостоверение на право выполнения таких работ;

1 - блок-детектор; 2 - кольцевой приемник; 3 - контейнер с источником излучения; 4 - оголовок контейнера; 5 - жесткая крестообразная рама; 6 - шток контейнера; 7 - пробка; 8 - направляющий патрубок.

Рисунок 13 - Прибор типа СП (свайный плотномер) для контроля качества укладки бетонной смеси в скважину

- время начала и конца бетонирования фиксируют в соответствующем журнале работ. Там же фиксируют вынужденные перерывы в бетонировании, их причины и продолжительность;

- при электропрогреве температуру бетонной смеси в оголовке сваи измеряют техническими термометрами или термисторами типа ММТ-4, закладываемыми в оголовок.

В течение первых 4 ч после начала прогрева температуру следует измерять через каждый час, а в период изотермического прогрева и остывания - в соответствии с указаниями п.2.62 СНиП 3.03.01-87.

В период прогревания следует контролировать соответствие фактического режима твердения бетонной смеси требованиям, изложенным в приложении В. Результаты замеров температур фиксируют в рабочих журналах.

6.2.11 Контроль качества бетона:

- контроль качества бетонной смеси, укладываемой в скважину, осуществляют путем отбора проб из каждой поступающей на строительную площадку партии бетонной смеси с изготовлением из них не менее трех контрольных кубиков и последующим их испытанием на сжатие. Набор прочности кубиками должен осуществляться в условиях, соответствующих условиям твердения бетонной смеси в стволе буронабивной сваи, что достигается путем их хранения в отдельно пробуренной скважине на специальном поддоне. Контрольные кубики испытывают в 7- и 28-дневном возрасте согласно ГОСТ 10180-90 «Бетоны. Методы определения прочности по контрольным образцам»;

- за браковочный минимум при оценке результатов испытаний контрольных кубиков бетона (при марке бетона В15) принимают: для 7-дневного возраста - 5 МПа (50 кгс/см2); для 28-дневного возраста - 15 МПа (150 кгс/см2);

- качество бетона в буронабивных сваях проверяют склерометрическим методом и методом контрольного разбуривания с отбором кернов и их последующим испытанием согласно ГОСТ 10180-90. Вместо последнего метода контроль качества бетона может осуществляться также методом скоростного разбуривания ствола сваи, основанным на зависимости скорости бурения от прочности разбуриваемого бетона;

- число свай, подвергающихся испытаниям склерометрическим методом, принимают не менее 10 % общего числа свай в фундаменте сооружения. Контрольному бурению подвергают 2 % общего числа, но не менее двух однотипных свай;

- выбуривание кернов в буронабивных сваях должно производят в возрасте бетона не менее 28 суток коронками диаметром 110 мм. В намеченной для контрольного разбуривания свае бурится одна вертикальная скважина на глубину 0,5 м ниже подошвы сваи. При этом производят описание выбуренных кернов и составляют колонку скважины с указанием длины кернов, выхода керна в процентах пористости и других признаков, характеризующих состояние бетона. Выбуренные керны, имеющие длину равную или больше их диаметра, испытывают на сжатие по методике, изложенной в приложении Г);

- при наличии дефектов в бетоне или при малом выходе керна представителем проектной организации может быть назначена проверка плотности бетона путем опрессовки согласно приложению Д;

- в соответствии с ГОСТ 5686-94 на каждой строительной площадке с целью проверки несущей способности буронабивных свай по грунту назначают статические испытания свай. Испытаниям подвергают 2 % общего числа свай в фундаменте, но не менее двух однотипных свай. Включение испытуемых свай в число рабочих допускается при наличии специального заключения соответствующей научно-исследовательской организации;

- допускается не проводить статических испытаний буронабивных свай в тех случаях, когда в районе строительства проводились испытания подобных свай в аналогичных грунтовых условиях, а также свай и стоек, опирающихся на скальные невыветриваемые и не размягчаемые грунты.

6.2.12 Экспресс-контроль качества укладки бетонной смеси в тело буронабивных свай может осуществляться по методике, разработанной НИИОСПом с использованием данных радиоизотопных измерений. Методика включает оценку следующих показателей бетонной смеси в различных точках по длине контролируемой сваи:

- фактическую плотность уложенной бетонной смеси и коэффициент уплотнения, характеризующий сплошность бетона;

- водоцементное отношение;

- степень дефектности бетона;

- прочность бетона на сжатие;

- объем макропор и коэффициент проницаемости.

6.2.13 Приемочный контроль качества выполненных работ по изготовлению буронабивных свай производят до начала устройства ростверков на основании следующих материалов:

- проекта свайных фундаментов с планом расположения буронабивных свай;

- актов приемки материалов;

- актов лабораторных испытаний контрольных бетонных кубиков, изготовленных как на заводе, так и на строительной площадке;

- актов контрольной проверки качества укладки бетонной смеси в скважину, выполненной методом гамма-каротажа;

- актов лабораторных испытаний бетонных кернов, выбуренных из стволов буронабивных свай;

- акта и заключения по проведенным статическим испытаниям опытных буронабивных свай;

- исполнительной схемы расположения осей выполненных буронабивных свай с указанием отклонений от проектного положения в плане и результатов нивелировки оголовков свай;

- актов на скрытые работы;

- журналов изготовления буронабивных свай.

При приемке изготовленных буронабивных свай проверяют соответствие выполненных работ требованиям проекта, СНиП и настоящей технологической карты с составлением акта, в котором отмечают все выявленные дефекты и предусмотренные способы их устранения.

6.3 Перечень работ, подлежащих производственному контролю

6.3.1 Производственный контроль при изготовлении буронабивных свай должен обеспечить отклонения оголовков свай от проектного положения по вертикали в сторону завышения и в сторону занижения отметки оголовка до 10 см. Во всех случаях заделка оголовка свай в бетон ростверка (без учета подготовки) должна быть не менее 10 см.

6.3.2 Тангенс угла отклонения вертикальной оси от проектного положения не должен превышать 1/100 (отклонения стены скважины от положения отвеса не должны превышать 10 см на каждые 10 м глубины скважины).

6.3.3 Перечень работ, подлежащих обязательному контролю при устройстве ограждений из буронабивных свай, приведен в таблице 4.

Таблица 4 - Перечень работ процессов, подлежащих обязательному контролю при изготовлении буронабивных свай

|

Ответственный за выполнение работ |

Вид контроля |

Содержание контроля |

Метод и средства контроля |

Время контроля |

Контролирующее лицо |

Документация |

Составитель документа |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. Подготовительные работы |

||||||||

|

Подготовительные работы |

Бригадир, мастер |

Входной |

Проверка и устранение неровностей рабочей площадки |

Визуально, нивелир |

В процессе работ |

Ведущий мастер, сменный технолог |

Журнал производства работ |

Мастер |

|

Вынос опорных точек и разбивочных осей свай в натуру |

Маркшейдер |

Операционный |

Проверка соответствия разбивки осей свай проекту и привязка к опорной геодезической сети (наличие и сохранность разбивочных знаков) |

Осмотр на местности, сравнение с разбивочной схемой или проектом выноса в натуру, проверка геодезическим инструментом |

При получении документации от заказчика перед началом работы |

Маркшейдер, представитель технического надзора заказчика |

Акт приемки разбивки осей свай |

Мастер, маркшейдер |

|

2. Бурение скважины |

||||||||

|

Бурение скважины |

Бригадир, мастер |

Операционный |

Тангенс угла отклонения вертикальной оси скважины от проектного положения не должен превышать 1/100 (отклонения стены скважины от положения отвеса не должны превышать 10 см на каждые 10 м глубины скважины) |

Визуально, стальной метр, отвес |

В процессе бурения и после окончания |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Бурение скважины с погружением инвентарной обсадной трубы |

Бригадир, мастер |

Операционный |

Точность погружения обсадной трубы на проектную отметку |

Визуально, лот, стальной метр, отвес |

В процессе бурения и после окончания |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Зачистка дна скважины |

Мастер |

Операционный |

Тщательность зачистки дна скважины |

Визуально |

По окончании бурения скважины |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

3. Изготовление и установка арматурного каркаса в обсадную трубу |

||||||||

|

Изготовление каркасов |

Мастер, лаборант строительной лаборатории |

Операционный |

Точность раскладки заготовленных стержней в шаблоне по разметке. Выверка собранных каркасов по чертежам. Контроль качества сварных швов, наличие фиксаторов |

Визуально, стальной метр, шаблон, лабораторные испытания |

Во время изготовления каркасов |

Ведущий мастер, строительная лаборатория, сменный технолог, технический надзор заказчика |

Запись в журнале арматурных работ, акт освидетельствования арматурных каркасов |

Мастер, лаборант |

|

Установка арматурного каркаса в обсадную трубу |

Мастер |

Операционный |

Точность установки в проектное положение арматурного каркаса. Соответствие допусков проектным. Проверка качества сварки в стыковочных элементах |

Визуально, отвес |

Во время установки, после окончания монтажа каркаса |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай, акт освидетельствования арматурного каркаса |

Мастер |

|

4. Бетонирование скважины |

||||||||

|

Сборка секций вертикально перемещающихся труб (ВПТ) из звеньев |

Мастер |

Операционный |

Контроль герметичности стыков труб. Бетонолитные трубы должны быть оборудованы предохранительным клапаном, соединения труб должны быть герметичными и быстроразъемными |

Визуально |

До начала установки ВПТ в обсадную трубу |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Установка ВПТ в обсадную трубу |

Мастер |

Операционный |

Точность установки ВПТ в проектное положение |

Визуально |

До начала бетонирования |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Заполнение скважины бетонной смесью |

Мастер |

|

Марка и консистенция бетонной смеси. Объем уложенной бетонной смеси, непрерывность бетонирования и температура бетонной смеси (в зимних условиях). Уровень бетонной смеси в воронке. Бетонирование захватки производится непрерывно до прекращения прохождения смеси, после чего бункер вместе с бетонолитной трубой поднимается, затем демонтируется необходимое количество секций бетонолитной трубы и снова устанавливается бункер и продолжается бетонирование захватки. Нижний конец бетонолитной трубы во время бетонирования и демонтажа труб должен быть заглублен в бетон не менее, чем на 1 м |

Лабораторные испытания |

В процессе бетонирования |

Ведущий мастер, строительная лаборатория, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Выдерживание бетона в скважине |

Ведущий мастер, бригадир, лаборант строительной лаборатории |

Операционный |

Температурно-влажностной режим твердения бетонной смеси |

Термометр |

В процессе бетонирования и во время твердения бетонной смеси |

Строительная лаборатория, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

5. Отклонения положения оголовков свай |

||||||||

|

Устройство оголовков свай |

Мастер, бригадир |

Приемочный |

Проверка отклонения оголовков свай от проектного положения по вертикали допускается в сторону завышения и в сторону занижения отметки оголовка до 10 см |

Нивелир |

При изготовлении оголовков свай |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

|

Заделка оголовков свай в бетон ростверка (без учета подготовки) |

Мастер, бригадир |

Приемочный |

Проверка толщины слоя бетона заделки оголовка свай |

Нивелир, стальной метр |

При заделке оголовков свай и устройстве бетонной подготовки |

Ведущий мастер, сменный технолог |

Журнал изготовления буронабивных свай |

Мастер |

7 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

7.1 Производство свайных работ отнесено к категории повышенной опасности, так как на одной площадке работают такие механизмы, как буровые установки, грузоподъемные краны, и вся площадка насыщена глубокими скважинами. Поэтому при устройстве ограждений из буронабивных свай охрану труда и технику безопасности необходимо соблюдать в соответствии с требованиями главы СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», главы СНиП III-4-80* «Техника безопасности в строительстве» и нормативных актов организаций, требования которых не должны противоречить указанным главам СНиП.

7.2 Работы по устройству ограждений из буронабивных свай выполняют под руководством руководителей работ (начальника участка, прораба, мастера), назначенных приказом. На них также возлагается ответственность за выполнение мероприятий по технике безопасности и промсанитарии, охране труда, экологической и пожарной безопасности.

7.3 На местах производства работ должны быть вывешены плакаты с графическим изображением схем строповки сборных элементов, а также таблица масс поднимаемых грузов и предельных вылетов крана.

7.4 На границах опасных зон устанавливают предохранительные защитные и сигнальные ограждения, а также знаки безопасности согласно п. 4.11 СНиП 12-03-2001, хорошо видимые в любое время суток. Находиться в этих зонах посторонним лицам запрещается.

Границы опасных зон согласно приложению Г СНиП 12-03-2001 в местах, над которыми происходит перемещение грузов подъемными кранами, а также вблизи строящегося здания принимаются от крайней точки горизонтальной проекции наружного наименьшего габарита перемещаемого груза или стены здания с прибавлением наибольшего габаритного размера перемещаемого (падающего) груза и минимального расстояния отлета груза при его падении и может быть выражено формулой:

Rоп.з. = Rвылета + 0,5Вгр + Lгр + А,

где: Rоп.з - радиус опасной зоны;

Rвылета - вылет, м;

Вгр - наименьший габарит перемещаемого груза;

Lгр - наибольший габарит перемещаемого (падающего) груза;

А - минимальное расстояние отлета груза при его падении.

7.5 В опасной зоне запрещается:

- выполнять работы, не имеющие непосредственного отношения к проводимому технологическому процессу;

- устанавливать бурильное оборудование на свеженасыпном грунте, а также на площадках с уклоном более указанного в паспорте, в инструкции по эксплуатации этого оборудования или в проекте производства работ.

7.6 Экскаватор и бурильные машины должны устанавливаться на спланированной площадке. Запрещается производить какие-либо работы и находиться людям вблизи движущихся частей и рабочих органов машины, в границах опасной зоны, ограниченной радиусом действия, увеличенным на 5 м. Погрузка грунта в автосамосвалы при помощи экскаватора должна производиться со стороны заднего или бокового борта.

7.7 Конструктивные элементы (дорожные плиты, секции обсадных труб, арматурные каркасы и др.) во время перемещения должны удерживаться от раскачивания и вращения оттяжками из пенькового каната. При этом рабочим следует находиться вне контура устанавливаемого элемента (груза) со стороны, противоположной подаче их краном. Поданный элемент опускают над местом его установки не более чем на 0,3 м, после чего рабочие наводят его на место установки. После опускания конструктивного элемента в проектное положение и его надежного закрепления разрешается снять строповочные приспособления и приступить к очередным операциям.

7.8 Производство буровых работ вблизи подземных коммуникаций, а также в местах обнаружения взрывоопасных материалов или в местах с патогенным заражением почвы допускается только при выполнении следующих условий:

- перед началом производства земляных работ на участках с возможным патогенным заражением почвы (свалка, кладбище, скотомогильники и т.п.) необходимо разрешение органов Государственного санитарного надзора;

- при обнаружении взрывоопасных материалов земляные работы в этих местах следует немедленно прекратить до получения разрешения от соответствующих органов.

7.9 Монтаж, демонтаж и перемещение буровых машин следует выполнять в соответствии с технологическими картами под непосредственным руководством лиц, ответственных за безопасное выполнение указанных работ.

7.10 Монтаж, демонтаж и перемещение буровых машин при ветре 15 м/с и более или грозе не допускается.

7.11 Перед подъемом конструкций буровой машины все ее элементы должны быть надежно закреплены, а инструмент и незакрепленные предметы удалены.

При подъеме конструкции, собранной в горизонтальном положении, должны быть прекращены все другие работы в радиусе, равном длине конструкции плюс 5 м.

7.12 Техническое состояние буровых машин (надежность крепления узлов, исправность связей и рабочих настилов) необходимо проверять перед началом каждой смены.

7.13 Каждая буровая машина должна быть оборудована звуковой сигнализацией. Перед пуском ее в действие необходимо подавать звуковой сигнал.

7.14 Для обеспечения безопасности эксплуатации буровой машины на ней должен быть установлен ограничитель высоты подъема бурового инструмента или грузозахватного приспособления.

7.15 Не разрешается работать буровым инструментом с незавернутыми до конца и незакрепленными резьбовыми соединениями.

7.16 В период спуска и извлечения обсадных труб лица, непосредственно не участвующие в выполнении данных работ, к буровой машине на расстояние менее полуторной ее высоты не допускаются.

7.17 Перед началом осмотра, смазки, чистки или устранения каких-либо неисправностей буровой машины буровой инструмент должен быть поставлен в устойчивое положение, а двигатель выключен.

7.18 После завершения бурения или при перерывах в работе скважины при прекращении работ должны быть надежно закрыты инвентарными щитами или ограждены. На щитах и ограждениях должны быть установлены предупредительные знаки и сигнальное освещение. Укладка щитов должна осуществляться механизированным способом.

7.19 Осмотр состояния стенок и дна скважины во всех случаях должен производиться только с земли при наличии обсадного патрубка, выпущенного выше поверхности земли, с помощью ручного переносного светильника напряжением не выше 42 В, устройство и присоединение к электросети которого должны обеспечивать безопасность работающих.

На время осмотра скважин бурение должно прекращаться.

7.20 Передвижение буровой машины должно производиться по спланированной площадке при опущенном рабочем органе. В зимнее время необходимо следить за тем, чтобы ходовая часть буровой машины не вмерзала в грунт.

7.21 Пожарную безопасность на строительной площадке, участках работ и рабочих местах следует обеспечивать в соответствии с требованиями «Правил пожарной безопасности в Российской Федерации» ППБ 01-93**.

7.22 Электробезопасность на строительной площадке, участках работ и рабочих местах должна соответствовать требованиям СНиП 12-03-2001.

7.23 На территории строящихся и реконструируемых объектов не допускается непредусмотренное проектной документацией сведение древесно-кустарниковой растительности и засыпка грунтом корневых шеек и стволов растущих деревьев и кустарника. Сохраняемые деревья должны быть ограждены.

7.24 В зоне производства планировочных работ растительный слой должен предварительно сниматься и складываться в специально отведенных местах с последующим использованием для рекультивации земель.

7.25 Запрещается применение оборудования, являющегося источником выделения вредных веществ в атмосферный воздух, почву и водоемы и повышенных уровней шума и вибрации.

7.26 На участке чистки и мойки обсадных и бетонолитных труб рекомендуется организовать оборотное водоснабжение, при этом должен быть организован сбор тяжелых взвесей (цементного молока, песка, глины и т.д.), которые должны быть вывезены со строительной площадки.

7.27 Выпуск воды со стройплощадок непосредственно на склоны без надлежащей защиты от размыва не допускается. Производственные и бытовые стоки, образующиеся на стройплощадке, должны очищаться и обезвреживаться согласно указаниям ПОС и ППР.

7.28 Поверхность земли на территории стройплощадки после окончания всех работ должна соответствовать проектным отметкам, указанным в ППР, и засеяна газонной травой, а также должны быть высажены зеленые насаждения, кустарники и деревья.

7.29 Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны, а также уровни шума и вибрации на рабочих местах не должны превышать установленных ГОСТ 12.1.003-83*, ГОСТ 12.1.005-88*, ГОСТ 12.1.012-90.

Контроль за соответствием гигиенических нормативов условий труда следует осуществлять при проведении аттестации рабочих мест по условиям труда в соответствии с Положением о порядке проведения аттестации рабочих мест по условиям труда.

7.30 В сложившихся стесненных условиях производства работ в г. Москве необходимо осуществлять мероприятия и работы по обеспечению экологической безопасности выполнения работ, включая охрану окружающей природной среды согласно «Правилам производства земляных и строительных работ, прокладки и переустройства инженерных сетей и коммуникаций в г. Москве» (Постановление Правительства Москвы от 08.08.2000 г. № 603).

8 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

8.1 Машины для бурения скважин.

8.1.1 Буронабивные сваи устраиваются комплектами специального оборудования, которое предусматривает наибольшую механизацию работ, обеспечивает проходку как слабых, так и очень плотных, твердых прослоек грунта независимо от наличия грунтовых вод. При сооружении фундаментов из буронабивных свай одной из основных операций является бурение скважин.

Для бурения скважин в зависимости от их диаметра, глубины и свойств грунтов следует использовать универсальные отечественные и зарубежные буровые агрегаты роторного, ударного или шнекового типа, имеющие высокую производительность и позволяющие помимо бурения скважин производить установку армокаркасов, опускание готовых элементов или бетонирование набивных свай, а также извлечение обсадных труб.

8.1.2 Основными машинами, используемыми для устройства ограждений из буронабивных свай, являются бурильные и бурильно-крановые машины

8.1.3 Основными параметрами, обусловливаемыми назначением и определяющими мощность привода, конструкцию и массу бурильных машин, являются глубина бурения и диаметр скважины.

8.1.4 Машины, имеющие грузоподъемное оборудование для подъема и установки в скважину опор, столбов, свай и армокаркасов, называются бурильно-крановыми. Эти машины можно применять в талых и мерзлых грунтах I - IV категорий, не содержащих крупных твердых включений: камней, валунов, строительных отходов.