ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС

АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ГУП «НИИМосстрой»

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по устройству дорожных конструкций

из литых бетонных смесей

ТР 147-03

Москва - 2004

«Технические рекомендации по устройству дорожных конструкций из литых бетонных смесей разработаны кандидатами технических наук Л.В. Городецким, Р.И. Бега, научным сотрудником А.М. Балашовым, инженером В.Ф. Деминым, (лаборатория дорожного строительства ГУП «НИИМосстрой»).

В технических рекомендациях обобщены научно-технические разработки ГУП «НИИМосстрой», НИИЖБ, СоюздорНИИ, ВНИИжелезобетона, зарубежных фирм, а также учтен опыт дорожно-строительных организаций. Технические рекомендации разработаны на основе научно-исследовательских и экспериментально-производственных работ лаборатории дорожного строительства ГУП «НИИМосстрой», обобщения отечественных и зарубежных исследований, а также опыта строительства и эксплуатации дорожно-строительных организаций Департамента градостроительной политики, развития и реконструкции города по строительству и эксплуатации городских дорожных одежд, построенных с применением литых бетонных смесей.

Технические рекомендации согласованы с ОАО «Гордорстрой», ОАО «Инждорстрой», ОАО «АБЗ-1».

|

Правительство Москвы Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по устройству дорожных конструкций из литых бетонных смесей |

ТР-147-03 Вводятся взамен ВСН-7-94 |

|

Разработаны ГУП «НИИМосстрой» |

УТВЕРЖДЕНЫ: Начальник Управления научно-технической политики в строительной отрасли ______________ А.Н. Дмитриев «30» декабря 2003 г. |

Дата введения в действие «3» мая 2004 |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие технические рекомендации распространяются на строительство монолитных бетонных покрытий и оснований из литых бетонных смесей, в том числе с продуктами переработки бетона, железобетона, асфальтобетона, изношенных автопокрышек частично взамен природных заполнителей при строительстве магистральных улиц районного значения, тротуаров, отмосток, площадок различного назначения, внутриквартальных дорог как при двухстадийном строительстве в районах новой жилой застройки, так и одностадийном при благоустроительных работах в жилых комплексах, у детских и учебных заведений.

На участках дорог с затяжными подъемами и спусками с продольным уклоном более 40 ‰, на остановках общественного транспорта и в зонах интенсивного торможения подвижного состава, местах сопряжений с дождеприемными смотровыми колодцами и бортовыми камнями, а также в условиях сжатых сроков строительства и во всех случаях при повышенных требованиях к эксплуатационным показателям улиц и дорог рекомендуется использовать в конструкциях бетонные смеси, армированные металлическими фибрами.

1.2. Технические рекомендации разработаны с учетом действующих нормативных документов и альбомов типовых проектов «Конструкции дорожных одежд для г. Москвы часть I и II СК 6101-97 «Конструкции дорожных одежд с использованием продуктов переработки промышленных и строительных материалов» СК 6117-00.

1.3. Литую бетонную смесь получают из жесткой или малоподвижной смеси путем введения добавки-суперпластификатора. Суперпластификатор вводится в бетонную смесь полностью или частично в заводских условиях на строительном объекте непосредственно перед её укладкой в конструкцию.

1.4. Доставка бетонной смеси к месту укладки должна осуществляться автобетоносмесителями.

1.5. Технология строительства конструкций из литых бетонных смесей отличается от технологии строительства из пластичных смесей необходимостью предварительной установки опалубки или бортовых камней, отсутствием распределяющих механизмов, особенностями в устройстве температурных швов и в некоторых других конструктивных и технологических деталях.

1.6. Литьевая технология устройства дорожных конструкций может применяться при положительной и отрицательной (до -15 °С) температуре наружного воздуха.

При отрицательных температурах строительство конструкций выполняется из бетонной смеси, модифицированной комплексными добавками на основе противоморозных и суперпластификаторов.

2. КОНСТРУКЦИИ УЛИЦ И ДОРОГ РАЗЛИЧНОГО НАЗНАЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ БЕТОННЫХ СМЕСЕЙ

2.1. Дорожные конструкции различного назначения с цементобетонными покрытиями и основаниями из литой смеси, в том числе с использованием продуктов переработки, цементо- и асфальтобетонных конструкций, изношенных автопокрышек, металлических фибр, а также известняков слабых пород, должны устраиваться с учетом требований проектов, альбомов СК 6107-97, СК 6117-00 и настоящих технических рекомендаций.

2.2. Конструкции улиц и дорог различного назначения (Приложение 1) с использованием литых бетонных смесей включают следующие элементы:

- песчаный подстилающий слой;

- технологический слой (в случае необходимости);

- основание из литой смеси, в том числе модифицированной продуктами промышленных отходов или с использованием известняков местных слабых пород;

- полиэтиленовую пленку, пергамин в случае укладки литой смеси по песку или щебню;

- бортовой камень;

- покрытие из литой смеси, в том числе дисперсно-армированной или с использованием резиновой муки.

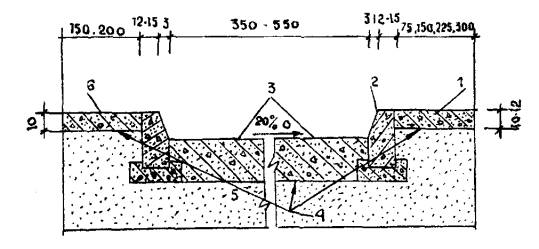

2.3. Вариант совмещенной конструкции дороги, тротуара и отмостки с покрытием из литой бетонной смеси представлен на рис. 2.1.

2.4. Варианты конструктивных слоев дорог различных категорий, выполненных из литых бетонных смесей, в том числе модифицированных продуктами промышленных отходов, металлическими фибрами, а также с использованием известняков местных слабых пород приведены в приложениях 2 и 3.

Рис. 2.1. Дорожные конструкции с покрытием из литых бетонных смесей:

1 - бетонное покрытие тротуара; 2 - бортовой камень; 3 - бетонное покрытие дороги; 4 - пергамин, полиэтиленовая пленка; 5 - песок; 6 - бетонная отмостка

Примечание: В случае устройства основания под бетонное покрытие из щебня, укатываемого бетона или литой бетонной смеси, в т.ч. с использованием продуктов отходов промышленности или известняков, пергамин или полиэтиленовая пленка не укладывается.

2.5. Конструкции, предназначенные для движения построечного транспорта, а также магистральные районного значения и внутриквартальные дороги рассчитывают на автомобильную нагрузку Н-30; конструкции, устраиваемые при благоустроительных работах у жилых зданий и учреждений соцкультбыта, а также тротуаров и отмосток, рассчитывают на Н-10.

Толщина конструктивных слоев в зависимости от категории дороги принимается по проекту или в соответствии с требованиями альбомов СК 6101-97, СК 6117-00.

2.6. Основные характеристики дорожных бетонов из литых цементобетонных смесей, в том числе с использованием продуктов промышленных отходов и известняков слабых пород, металлических фибр должны быть не ниже приведенных в табл. 2.1.

2.7. На скоростных дорогах и магистральных улицах общегородского и районного значения верхнюю зону бетонных покрытий, а также оснований под асфальтобетонное покрытие можно армировать сварными сетками из стальной арматуры, отвечающей требованиям ГОСТ 8478-81*.

Сварные рулонные сетки шириной 2300 и 2500 мм с размером ячеек 100 и 200 мм, диаметр стержней которых равен соответственно 3 и 5 мм, укладывают с перекрытием 15 см. У поперечных швов сетки не доходят до швов на 10 - 15 см.

Возможно устройство покрытий с использованием непрерывного армирования стержневой арматурой периодического профиля класса А3. При этом расход стали выше в 1,5 - 2 раза, чем при дисперсном армировании. Такие бетонные, армированные сеткой и стержневой арматурой покрытия, являются альтернативой более прогрессивным покрытиям, выполненным из сталефибробетона.

Таблица 2.1

Нормативные характеристики дорожных бетонов из литых цементобетонных смесей

|

Класс бетона (марка по прочности на сжатие) |

Прочность на растяжение при изгибе, Rр.и., МПа |

Модуль упругости, Е, МПа, не более |

Минимальные марка по морозостойкости в солевых растворах, F |

Конструкции дорог, тротуаров, площадок |

||

|

традиционных и с продуктами переработки |

с металлическими фибрами |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. |

В30 (М400) |

5,0 |

6,1 |

40000 |

200 |

Покрытия скоростных дорог, магистральных улиц общегородского и районного значения |

|

2. |

В27 (М350) |

4,5 |

5,0 |

35000 |

200 |

Улицы и дороги местного значения, проезды, автостоянки |

|

3. |

В25 (М300) |

4,0 |

5,5 |

29000 |

200 |

Покрытия и основания тротуаров, отмосток, площадок |

|

4. |

В22,5 (М300) |

|

|

|

200 |

Основания дорожных конструкции |

|

5. |

В15 (М200) |

3,0 |

5,0 |

24000 |

100 |

|

Примечание. Для бетонов марок 400 (В30) и 350 (В27,5) можно использовать продукты переработки автопокрышек (резиновой муки), металлические фибры, для бетонов марок В25, В22,5, В15 можно использовать продукты переработки промышленных отходов, при этом в каждом конкретном случае специализированной лабораторией должны производиться подборы составов на конкретных материалах.

2.8. В конструкциях из литых бетонных смесей, в том числе и модифицированных, температурные швы выполняют в соответствии с требованиями альбомов С К 6101-97 (части I и II).

В бетонных покрытиях и в отдельных случаях в основаниях улиц и дорог устраивают поперечные швы расширения в свежеуложенном бетоне. Поперечные и продольные швы сжатия можно выполнить как в свежеуложенном, так и в затвердевшем бетоне.

2.9. В швах расширения применяют прокладки из синтетических материалов, резины, мягких пород дерева (сосна, ель) и др. материалов достаточной жесткости и необходимой эластичности.

2.10. При строительстве дорог и тротуаров вокруг жилых зданий и объектов культурно-бытового назначения, благоустройстве территорий швы расширения в покрытиях из литых бетонных смесей, в том числе модифицированных продуктами промышленных отходов и металлических фибр, можно не устраивать.

2.11. В конце рабочей смены на полную ширину и высоту укладываемой полосы дороги устраивают поперечный температурный шов в виде упорной доски толщиной 5 см или металлического шаблона, обернутых пергамином. Доска (шаблон) крепится к грунту и бетону с помощью металлических штырей. Перед возобновлением работ доска снимается.

2.12. Расстояние между швами расширения определяют температурой воздуха во время бетонирования, видом бетонной смеси и толщиной конструкции и представлено в табл. 2.2 - 2.4.

2.13. Швы сжатия в бетонных конструкциях из литых смесей устраивают из расчета, чтобы площадь их карты не превышала 28 м2, а в покрытиях тротуаров, отмосток - через 10 - 12 м при ширине до 3 м.

Таблица 2.2

Расстояния между швами расширения в конструкциях из литых бетонных смесей

|

Толщина конструкции, см |

Температура воздуха при укладке бетонной смеси, °С |

||||||||

|

< 5 |

5 - 15 |

16 - 25 |

> 25 |

< 5 |

5 - 15 |

16 - 25 |

> 25 |

||

|

Расстояния между швами расширения, м |

|||||||||

|

в конструкции из литой смеси |

в конструкциях, армированных сетками и стержневой арматурой |

||||||||

|

Покрытие |

21 - 24 |

40 |

50 |

60 |

80 |

60 |

70 |

80 |

100 |

|

18 - 20 |

20 |

30 |

40 |

60 |

40 |

50 |

70 |

90 |

|

|

Основание |

любая |

100 |

швы не устраивают |

120 |

швы не устраивают |

||||

Таблица 2.3

Расстояния между швами расширения в конструкциях из бетона, модифицированного продуктами промышленных отходов

|

Конструкции дорог |

Толщина конструкции, см |

Температура воздуха при укладке бетонной смеси, °С |

Вид продукта переработки |

|||

|

< 5 |

5 - 15 |

16 - 25 |

> 25 |

|||

|

Расстояния между швами расширения, м |

||||||

|

Покрытие |

22 - 24 |

25 - 28 |

56 - 96 |

80 - 90 |

90 - 110 |

Цементо- и асфальтобетонных конструкций |

|

20 - 21 |

24 - 25 |

35 - 42 |

50 - 54 |

80 - 90 |

||

|

18 - 19 |

18 - 20 |

25 - 30 |

30 - 35 |

40 - 45 |

||

|

21 - 24 |

60 |

75 |

100 |

120 |

||

|

18 - 20 |

40 |

55 |

80 |

100 |

||

|

Основание |

любая |

100 |

Швы не устраивают |

|||

Таблица 2.4

Расстояния между швами расширения в конструкциях из бетонов, модифицированных резиновой крошкой или мукой

|

Толщина плиты, см |

Температура при укладке фибробетона, °С |

||||

|

< 5 |

5 - 15 |

16 - 25 |

> 25 |

||

|

Покрытие |

20 - 22 |

90 |

110 |

120 |

Швы не устраивают 140 |

|

21 - 24 |

70 |

90 |

110 |

||

|

|

50 |

70 |

100 |

||

|

Основание |

любая |

100 |

Швы не устраивают |

||

2.14. Расстояния между швами сжатия в бетонах с использованием продуктов промышленных отходов определяются их видом и параметрами дороги (табл. 2.5).

Таблица 2.5

Расстояния между швами сжатия в бетонных конструкциях с продуктами промышленных отходов

|

Толщина конструкции, см |

Ширина проезжей части, м |

Расстояние между швами, м |

Вид продуктов переработки |

|

|

Покрытие улиц и дорог |

до 18 |

3,5 - 4,0 |

7 |

Цементо- и асфальтобетонных конструкций |

|

19 - 24 |

-«- |

8 |

||

|

любая |

3,5 - 4,0 |

12 |

Автопокрышек (мука) |

|

|

любая |

5,5 |

9 |

Примечание. В покрытиях тротуаров, отмасток, площадок швы сжатия устраивают через 12 - 15 м.

2.15. Швы сжатия в дисперсно-армированных бетонных покрытиях улиц и дорог различного назначения устраивают из расчета, чтобы площадь их карты не превышала 140 м2, а в покрытиях тротуаров, отмосток через 35 - 40 м при ширине до 3 м как в свежеуложенном, так и в затвердевшем фибробетоне.

В основаниях дорог и улиц из дисперсно-армированного бетона швы сжатия устраиваются через 80 - 100 м.

2.16. Попадающие в зону строительства дорог дождеприемные и смотровые колодцы должны устраиваться так, чтобы верх дождеприемных решеток был на 2 см ниже, а крышка люка находилась на верхней отметке покрытия.

При строительстве и ремонте сопряжений дорожных одежд со смотровыми колодцами, расположенными в проезжей части, рекомендуется применять регулируемые оголовки смотровых колодцев, опирающихся на упругое основание - ВСН 62-97 (ГУП «НИИМосстрой»).

Данная конструкция позволяет получать точные отметки крышки люка благодаря телескопическому соединению оголовков и горловины колодца и возможности его регулирования по высоте за счет поворотного регулировочного кольца. При этом обеспечивается совместная работа дорожной одежды с оголовками смотровых колодцев, что повышает долговечность сопряжений и ровность проезжей части. Применение регулируемых по высоте оголовков возможно как на горизонтальных участках проезжей части, так и на уклонах.

3. ТЕХНИЧЕСКИЕ НОРМЫ И ТРЕБОВАНИЯ

3.1. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ ЛИТЫХ БЕТОННЫХ СМЕСЕЙ

3.1.1. Для приготовления литых бетонных смесей, в т.ч. с продуктами промышленных отходов и дисперсно-армированных, должен применяться портландцемент без минеральных добавок марки не ниже 400, отвечающий требованиям ГОСТ 10178-85*. Для бетонных смесей, предназначенных для устройства покрытий и оснований, содержание в клинкере трехкальциевого алюмината не должно превышать более 7 и 10 % соответственно.

3.1.2. Пески для приготовления литых бетонных смесей применяются природные, кварцевые или полевошпатовые в чистом виде или с добавками. В качестве добавки могут применяться искусственные пески, полученные дроблением прочных, морозостойких пород. Допускается использование одних искусственных песков. Пески должны отвечать требованиям ГОСТ 8736-93*. Модуль крупности песков должен быть более 1,8. Содержание глинистых, илистых или пылеватых частиц в песке не должно превышать более 3 % по массе для оснований и не более 1 % для покрытий.

Удельная эффективность естественных радионуклидов щебня и песка не должна превышать 740 Бк/кг.

3.1.3. Щебень для приготовления литых бетонных смесей должен отвечать требованиям ГОСТ 8267-93; щебень из гравия с размером фракций для покрытий - не более 20 мм, для оснований - не более 40 мм.

3.1.4. Щебень и щебень из гравия должны разделяться на фракции 5 - 10, 10 - 20, 20 - 40 мм.

3.1.5. Зерновой состав щебня и щебня из гравия должен удовлетворять следующим требованиям: полный остаток на ситах по массе должен составлять для Днаим. - 95 - 100 %;1/2(Днаим. + Днаиб.) - 40 - 70 %; Днаиб. - 0 - 5 %.

3.1.6. Щебень и щебень из гравия применяются только после промывки или сухой очистки. Содержание глинистых, илистых и пылевидных частиц в щебне из горных пород не должно превышать 1 % по массе. Допускается применение щебня и щебня из гравия с содержанием загрязнения не более 3 % по массе для бетонных смесей оснований дорог.

3.1.7. Марка щебня по прочности в зависимости от дробимости при сжатии в цилиндре в водонасыщенном состоянии должна быть не выше ДР-16 (120 МПа) для изверженных пород и не выше ДР-15 (80 МПа) для осадочных пород.

В основаниях дорог может применяться литая бетонная смесь с заполнителем из осадочных пород ДР-21 (40 МПа).

3.1.8. Песок и щебень, полученные от переработки бетона, железобетона и асфальтобетона, которые используются частично взамен природных заполнителей, преимущественно для бетонов класса по прочности на сжатие В15, должны отвечать требованиям ГОСТ 8731-74*, ГОСТ 8267-93*, ТР 126-01 и настоящих технических рекомендаций.

3.1.9. При приготовлении литых бетонных смесей классов В30, В25, В22,5, используемых при устройстве покрытий и оснований дорог, рекомендуется частично взамен мелкого природного заполнителя применять резиновую муку и крошку, получаемые от переработки изношенных автопокрышек. При этом в бетонах для оснований дорог может применяться крошка и мука, а для покрытий - резиновая мука.

Продукты переработки автопокрышек, которые могут быть использованы взамен части природного песка в бетонных смесях, разделяются на фракции (таблица 3.1).

Таблица 3.1

Характеристика резиновой крошки и муки

|

Един. изм. |

Продукты переработки автопокрышек |

||

|

Резиновая крошка |

Резиновая мука |

||

|

Фракции |

мм |

0,80 - 1,5 |

0,001 - 0,15 |

|

1,5 - 2,5 |

0,15 - 0,35 |

||

|

2,5 - 4,0 |

0,35 - 0,50 |

||

|

|

0,50 - 0,80 |

||

3.1.10. В резиновой муке и крошке содержание кордового волокна и частиц металла не должно превышать соответственно 0,5 - 0,8 %.

3.1.11. Использование резиновой муки и крошки при приготовлении бетонных смесей для дорожных сооружений следует выполнять в соответствии с требованиями ТР 126-01 (ГУП «НИИМосстрой») и настоящих рекомендаций.

3.1.12. Для повышения физико-механических показателей бетона используются различные виды стальных фибр, выпускаемые отечественными и зарубежными фирмами.

Стальные фибры, используемые для устройства монолитных бетонных дорожных конструкций, должны соответствовать ТУ 5263-001-04697311-96, разработанным ДАОЗТ «Курганстальмост» и ЗАО «Фибробетон» (табл. 3.2).

3.1.13. Стальная фибра ДЗАО «Курганстальмост» изготовлена из слябов методом фрезерования и имеет треугольное сечение, две поверхности которого шероховаты. Фибра имеет закручивание вдоль продольной оси и деформации концов длиной до 2 мм. Окисный слой на фибре, полученный при её изготовлении, препятствует образованию коррозии в процессе длительного хранения.

Таблица 3.2

Характеристики рекомендуемых стальных фибр для дисперсно-армированных монолитных бетонов дорожных конструкций

|

Един. изм. |

Значения |

|

|

Длина (L) |

мм |

40 - 70 |

|

Диаметр (d) |

мм |

0,4 - 0,7 |

|

Диаметр приведенный (L / d) |

- |

80 - 100 |

|

Временное сопротивление разрыву |

МПа |

400 - 1100 |

|

Относительное удлинение |

% |

14 - 8 |

3.1.14. Фибра ЗАО «Фибробетон», полученная резкой стального листа толщиной 0,4 - 0,8 мм и длиной 40 - 80 мм, имеет изогнутую форму и обладает повышенной дисперсностью 7800 - 9000 шт/кг.

3.1.15. Для упрощения дозировки при приготовлении дисперсно-армированной смеси фибра поставляется в коробках массой 20 - 40 и 50 кг.

3.1.16. Для получения литых бетонных смесей следует применять суперпластификаторы на основе меламиноформальдегидных и нафталиноформальдегидных сульфированных смол, из которых наиболее экономичным является С-3. Промышленный выпуск этой добавки налажен на Новомосковском заводе «Оргсинтез» в соответствии с ТУ 6-36-0204229-625-90.

3.1.17. Добавки-суперпластификаторы должны отвечать требованиям, приведенным в табл. 3.3.

Таблица 3.3

Характеристика суперпластификаторов

|

Размерность |

Показатели |

|

|

Содержание твердых материалов |

% |

20 - 40 |

|

Плотность |

г/см3 |

1,1 - 1,22 |

|

Водородный показатель |

Рн |

7 - 9 |

|

Вязкость |

сп |

20 - 45 |

3.1.18. Водный раствор добавки С-3 не изменяет своих свойств при нагреве до +85 °С и замораживании до -40 °С с последующим оттаиванием. Образующийся при низкой положительной температуре осадок добавки растворяют подогревом её жидкой фазы острым паром или водой с последующим тщательным перемешиванием раствора.

Физические свойств суперпластификатора С-3 приведены в приложении 4.

3.1.19. Для устройства дорожных конструкций из литых бетонных смесей при отрицательных температурах воздуха следует применять комплексные добавки: противоморозные и суперпластификаторы.

В качестве противоморозных добавок для бетонных смесей без металлической фибры и арматуры, можно использовать хлористые соли натрия и калия (ХН, ХК), нитрита натрия (НН) и нитрит-нитрат-хлорид кальция (ННХК) и во всех случаях добавки формиата натрия или гидрозима, не вызывающих коррозию металла.

3.1.20. Противоморозные добавки назначают с учетом ожидаемой отрицательной температуры и данных по наращиванию прочности бетона, которые приведены в табл. 3.4.

Оптимальное количество противоморозных добавок при применении суперпластификатора С-3 в количестве 0,5 - 0,7 % от массы цемента назначается в соответствии с табл. 3.5.

Таблица 3.4

Изменение прочности бетонов с оптимальным содержанием добавок, твердеющих при отрицательных температурах

|

Температура твердения бетона, °С |

Прочность, % при твердении на морозе за период, сут |

|||

|

7 |

14 |

28 |

||

|

1 |

2 |

3 |

4 |

5 |

|

Нитрит-натрия (НН) |

-5 |

30 |

50 |

70 |

|

-10 |

20 |

35 |

55 |

|

|

-15 |

10 |

25 |

35 |

|

|

Хлорид кальция - хлорид натрия (ХК + ХН) |

-5 |

35 |

65 |

80 |

|

-10 |

25 |

35 |

45 |

|

|

-15 |

15 |

25 |

30 |

|

|

Нитрит кальция с мочевиной (НКМ) |

-5 |

30 |

50 |

70 |

|

-10 |

20 |

35 |

50 |

|

|

15 |

15 |

25 |

35 |

|

|

Нитрит-нитрат - хлорид кальция (ННХК) |

-5 |

40 |

60 |

80 |

|

-10 |

25 |

40 |

50 |

|

|

-15 |

20 |

35 |

45 |

|

|

Формиат натрия (ФН) |

-5 |

35 |

60 |

80 |

|

-10 |

25 |

35 |

50 |

|

|

-15 |

15 |

25 |

45 |

|

|

Гидрозим |

-5 |

40 |

60 |

80 |

|

-10 |

30 |

35 |

45 |

|

|

-15 |

20 |

25 |

35 |

|

Таблица 3.5

Оптимальное количество противоморозных добавок для смесей, твердеющих при отрицательных температурах

|

Содержание безводных солей, % от массы цемента |

||||||

|

XN (NaCl) |

ХК (СаСl2) |

НН (NаNО2) |

ННХК |

ФН |

Гидрозим |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

-5 |

2 |

2 |

- |

- |

- |

- |

|

-5 |

3 |

- |

- |

- |

- |

- |

|

-5 |

- |

- |

4 |

- |

- |

- |

|

-5 |

- |

- |

- |

2 |

- |

- |

|

-5 |

- |

|

- |

- |

1,0 |

0,5 |

|

-10 |

- |

4 |

- |

3 |

- |

- |

|

-10 |

5 |

- |

- |

- |

- |

- |

|

-10 |

- |

8 |

- |

- |

- |

- |

|

-10 |

- |

- |

6 |

- |

- |

- |

|

-10 |

- |

- |

- |

- |

2,0 |

1,0 |

|

-15 |

- |

- |

8 |

- |

- |

- |

|

-15 |

- |

- |

- |

6 |

- |

- |

|

-15 |

- |

- |

- |

- |

4,0 |

2,0 |

3.1.21. Вода для приготовления бетонной смеси должна соответствовать требованиям ГОСТ 23732-79.

3.2. ТРЕБОВАНИЯ К БЕТОНУ И БЕТОННОЙ СМЕСИ

3.2.1. Свойства бетона из литой смеси для дорожных конструкций должны соответствовать требованиям соответствующих нормативных документов и табл. 2.1 настоящих рекомендаций.

3.2.2. Подбор состава литой бетонной смеси, в том числе модифицированной продуктами переработки промышленных отходов, металлическими фибрами, различными добавками, может производиться любым проверенным на практике способом, обеспечивающим получение бетона с заданными свойствами при минимальном расходе цемента.

3.2.3. Подвижность литой бетонной смеси, в том числе модифицированной продуктами переработки промышленных отходов, фибрами, добавками суперпластификаторами типа С-3 или комплексными на их основе, должна находиться в пределах 16 - 18 см, а в случае укладки её в конструкцию с продольным уклоном 30 ‰ и более, не превышать 12 - 14 см.

3.2.4. При подборе состава литых бетонных смесей во всех случаях расход цемента которых составляет 500 кг/м3, следует в общем объеме заполнителей увеличить количество песка. Песок фракции 1,2 мм должен составлять 24 - 35 % от общей массы заполнителя. Кривая зернового состава песка должна иметь перепад в области фракции 1,2 - 8 мм. Содержание частиц фракции 0,15 мм не должно превышать 3 - 5 % по массе.

При расходе цемента более 500 кг/м3 количество песка в общем объеме заполнителя увеличивать не следует.

3.2.5. Оптимальное количество добавок-суперпластификаторов и противоморозных принимается в соответствии с п. 3.1.19 и табл. 3.4 и 3.5 настоящих рекомендаций.

3.2.6. При подборе состава дисперсно-армированного бетона следует исходить из условия получения материала наибольшей плотности, при котором все пустоты между заполнителем и фиброй заполнены цементным камнем и все они покрыты пленкой вяжущего.

3.2.7. Для повышения эффективности работы фибр в бетоне и улучшения свойств смеси содержание щебня должно быть снижено по сравнению с неармированным бетоном и не превышать 1000 кг/м3. При этом наибольшая крупность щебня не должна превышать ½ длины фибр.

3.2.8. Длина фибр для литых бетонных смесей не должна превышать 40 мм, а L / D не более 80 - 100.

3.2.9. Оптимальное содержание фибр для бетона, используемого в покрытиях, составляет 2,5 - 3 %, в основаниях - 2,0 - 2,5 %.

3.2.10. При подборе составов бетонов с добавлением щебня от переработки бетонных конструкций следует учитывать, что величина водопоглощения такого щебня достигает 6 %, поэтому количество воды затворения должно быть увеличено по сравнению с составом на природных заполнителях.

3.2.11. При определении исходной подвижности бетонной смеси на заполнителях из переработанных цементобетонных материалов следует учитывать снижение подвижности в первые 10 мин после затворения.

3.2.12. Подбор составов литых бетонных смесей, в том числе с продуктами промышленных отходов, комплексными добавками на основе суперпластификаторов, армированных металлическими фибрами, предназначенных для укладки в дорожно-транспортные конструкции как при положительных, так и отрицательных температурах воздуха следует осуществлять в лаборатории дорожного строительства ГУП «НИИМосстрой» или в другой специализированной лаборатории экспериментально-расчетным методом с обязательным контролем и соответствующей их корректировкой на строительных объектах.

3.2.13. Литые бетонные смеси, в том числе модифицированные, во всех случаях должны быть однородны, хорошо перемешиваться и не расслаиваться. Подобранный состав фибробетонной литой смеси должен исключить образование «ежей» из волокон, при этом фибра должна быть равномерно распределена по всему объему.

3.2.14. Ориентировочные составы литых бетонных смесей, в том числе модифицированных продуктами промышленных отходов, фибрами, добавками представлены в приложениях 5 - 9.

4. СТРОИТЕЛЬСТВО ДОРОЖНЫХ ОДЕЖД

Строительство дорожных конструкций с использованием литых бетонных смесей включает следующие этапы:

- подготовительные работы;

- возведение земляного полотна;

- устройство дренажа мелкого заложения;

- устройство песчаного подстилающего слоя;

- установка бортовых камней;

- устройство технологического слоя;

- устройство оснований;

- устройство покрытия.

4.1. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

4.1.1. Основные виды подготовительных работ и рекомендуемые машины представлены в табл. 4.1.

Таблица 4.1

Рекомендуемые машины для производства подготовительных работ

|

Дальность транспортировки |

Рекомендуемые машины и транспортные средства |

|

|

1. Расчистка площадки строительства перед возведением земляного полотна: |

|

|

|

а) от кустарника и мелколесья |

до 50 м |

Кусторезы, бульдозеры на гусеничных тракторах |

|

б) от пней и камней |

|

Корчеватели-собиратели на гусеничных тракторах. Автокран Особо крупные камни дробят взрывом. |

|

2. Перенос линий связи электропередач и трубопроводов |

согласно проему |

Спецсредства субподрядчика |

|

3. Снос зданий и сооружений в зоне работ и перенос их |

то же |

Бульдозеры на гусеничных тракторах; экскаваторы; самосвалы; автокраны |

|

4. Снятие растительного слоя в зоне работ, перемещение и складирование его |

до 50 м |

Бульдозеры на гусеничных тракторах, погрузчики, автосамосвалы |

|

5. То же |

до 1000 м |

Самоходные скреперы |

Примечание. марки, технические характеристики рекомендуемых машин приведены в Московском территориальном строительном каталоге, раздел МТСК-5.6. и др.

4.1.2. Все подземные сооружения и кабели должны быть проложены вне строящихся дорог и улиц как по ширине, так и по её длине. В зоне проезжей части дороги по возможности размещаются дождеприемные колодцы с решетками.

4.2. ВОЗВЕДЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

4.2.1. Сооружение земляного полотна должно производиться согласно требованиям СНиП 3.06.03-85, ТР 135-03 (ГУП «НИИМосстрой»).

4.2.2. Уплотнение грунтов земляного полотна необходимо производить при оптимальной их влажности до требуемой плотности (табл. 4.2).

Таблица 4.2

Рекомендуемые коэффициенты уплотнения земляного полотна

|

Часть земляного полотна |

Глубина расположения слоя от поверхности покрытия, м |

Коэффициент уплотнения грунта, не менее |

|

|

Насыпи |

Верхняя Нижняя неподтапливаемая |

до 1,5 |

1,00 - 0,98 |

|

1,5 - 6,0 |

0,95 |

||

|

более 6,0 |

0,98 |

||

|

Нижняя подтапливаемая |

1,5 - 6,0 |

0,95 - 0,98 |

|

|

более 6,0 |

0,98 |

||

|

Выемка и места с нулевыми отметками |

В слое сезонного промерзания |

до 1,2 |

1,00 - 0,98 |

|

Ниже слоя сезонного промерзания |

до 1,2 |

0,95 |

4.2.3. Уплотнение грунтов производят катками на пневматических шинах, кулачковыми и с гладкими вальцами. Катки выбирают в зависимости от вида грунта и толщины слоя отсыпки в соответствии с приложением 10.

4.2.4. Грунт земляного полотна следует уплотнять на всю его ширину послойно. Толщина слоя должна соответствовать заданной с учетом коэффициента запаса на уплотнение, принимаемого в зависимости от типа грунта по табл. 4.3.

Таблица 4.3

|

Оптимальная влажность, % |

Коэффициент запаса на уплотнение |

|

|

Песок крупный и гравелистый |

6 |

1,3 |

|

Песок средней крупности |

8 |

1,3 |

|

Песок мелкий и пылеватый |

10 |

1,4 |

|

Супесь легкая |

10 |

1,4 |

|

Супесь пылеватая |

9 - 11 |

1,25 |

|

Суглинок легкий |

14 - 16 |

1,2 |

|

Суглинок тяжелый |

16 - 18 |

1,2 |

|

Глина пылеватая |

18 - 20 |

1,15 |

4.2.5. Уплотнение грунта следует производить при влажности, близкой к оптимальной, принимаемой в зависимости от типа грунтов по табл. 4.4.

При влажности менее допустимой несвязные и малосвязные грунты следует увлажнять в отсыпанном слое перед уплотнением. Для увлажнения грунта до оптимальной влажности можно применять поливомоечные машины.

4.2.6. Максимальный объем земляных работ должен выполняться до наступления устойчивых отрицательных температур. В случае невозможности на отдельных строительных объектах заблаговременной подготовки земляного полотна грунт, намеченный к разработке в зимнее время, следует предохранять от промерзания. Слой мерзлого грунта 5 - 10 см не может служить препятствием для уплотнения грунта.

4.2.7. Необходимое число проходов катков по одному следу для связных грунтов должно быть не менее 10 - 12, несвязных - 6 - 8 и уточняться в каждом конкретном случае. Коэффициент уплотнения земляного полотна под дорогу, тротуар, площадку должен быть не менее 0,98.

4.2.8. Поверхность земляного полотна профилируется так, чтобы просвет под рейкой длиной 3 м не превышал 1 см.

4.3. УСТРОЙСТВО ДРЕНАЖА МЕЛКОГО ЗАЛОЖЕНИЯ.

4.3.1. Дренаж мелкого заложения предназначен для осушения дорожной одежды и верхней части земляного полотна и состоит из дрен и дренирующего слоя (рис. 4.1).

4.3.2. В качестве дрены могут быть использованы керамзитобетонные трубофильтры, перфорированные асбоцементные, керамические и полимерные дренажные трубы. Стыки и водоприемные отверстия дрен защищают от заиливания муфтами и фильтрами, в качестве которых могут быть использованы каменные материалы, нетканые синтетические материалы, а также стеклохолсты.

4.3.3. Технологический процесс устройства дренажей мелкого заложения в предварительно подготовленной для этих целей траншее включает следующие этапы: рытье ровика, устройство в нем подушки под трубы, укладку трубофильтров, сопряжение их с водоприемниками, заполнение ровика песком и его уплотнение.

Трубы с раструбами и трубофильтры обращают против уклона соответственно раструбами и пазами.

4.3.4. Выпуск воды из дрены осуществляют в водоприемные колодцы, причем конец трубы должен выступать на 5 см относительно стенки колодца.

4.3.5. Зазоры между трубчатыми дренами и стенками колодцев должны быть тщательно заделаны цементопесчаным раствором состава 1:3 или герметикой.

4.4. УСТРОЙСТВО ПЕСЧАНОГО ПОДСТИЛАЮЩЕГО СЛОЯ

4.4.1. К устройству подстилающего слоя из песка приступают после приемки земляного полотна дороги и оформления соответствующего акта. Обязательной проверке подлежит соответствие фактических отметок профилей проектным и степень уплотнения грунта.

4.4.2. Производство работ по устройству песчаного подстилающего слоя должно производиться в соответствии с требованиями СНиП 3.06.03-85.

4.4.3. Для устройства подстилающего слоя наряду с природными песками могут применяться с частичной или полной их заменой на пески, полученные из продуктов переработки промышленных отходов бетонных и железобетонных изделий. Коэффициент фильтрации песков для подстилающих слоев во всех случаях должен быть не менее 3 м/сут. при ширине корыта до 15 м и 5 м/сут. при ширине более 15 м.

4.4.4. Песок доставляется к месту строительства автомобилями-самосвалами и выгружается непосредственно в корыто дороги.

Допускается складирование песка на специально отведенном месте с последующим перемещением его к месту укладки автопогрузчиками. Разравнивание песка производится бульдозерами или автогрейдерами по способу «от себя» с соблюдением проектных уклонов.

4.4.5. Катки для уплотнения песка применяют те же, что и для уплотнения земляного полотна. Особо тщательно следует уплотнять песок около дождеприемных колодцев и в местах примыкания к инженерным сооружениям, где уплотнение производится с помощью виброплит ВУ-800, ВУ-1500, ОУ-60, ОУ-80, ДУ-90 (Приложение 10).

4.4.6. Уплотненный подстилающий слой из песка должен иметь проектную толщину; отклонение от проекта не должно превышать ± 1 см, а коэффициент уплотнения должен быть не менее 0,98. Наибольший просвет под рейкой длиной 3 м не должен превышать 1 см. Продольные и поперечные уклоны должны соответствовать проекту.

4.5. УСТАНОВКА БОРТОВЫХ КАМНЕЙ

4.5.1. На магистральных улицах и дорогах устанавливают бортовые камни из естественных пород (гранита), а на внутриквартальных дорогах, дворовых территориях и объектах соцкультбыта - из бетона, железобетона или дисперсно-армированного бетона, которые должны отвечать требованиям соответственно ГОСТ 6666-81* и ГОСТ 6665-91. Бетонные бортовые камни длиной 1 м могут быть неармированными, а при большей длине - армированными, в том числе с использованием металлических фибр.

4.5.2. Бортовые камни устанавливают на основании или при его отсутствии - на песчаный подстилающий слой.

4.5.3. При укладке камня длиной 1 м на выровненный и уплотненный песчаный подстилающий слой для него устанавливается бетонная опалубка высотой 20 см с шириной на 20 см превышающей ширину бортового камня. При укладке бортового камня на бетонное основание с двух его сторон устраивается бетонная обойма на высоту 10 см в деревянной или металлической опалубке.

Бетонная обойма выполняется из пластичной бетонной смеси с осадкой конуса 4 - 5 см, марки 200 (В15).

Длинномерные бортовые камни с уширением устанавливают непосредственно на песчаный подстилающий слой или на основания. Камни длиной 3 и 6 м без уширения также устанавливают на песчаный слой или принятое по проекту основание, но в местах сопряжений бортовых камней укладывают бетонные прокладки.

Во всех случаях установку бортовых камней производят по шнуру, натянутому между специальными металлическими штырями на высоте, соответствующей отметке верхней кромки камней.

4.5.5. Бортовые камни доставляют на объект в специальных контейнерах (поддонах). Разгрузка и установка метрового бортового камня производится вручную с помощью специальных приспособлений или автопогрузчиками, длинномерных бортовых камней - автокранами грузоподъемностью 3 т или автопогрузчиками.

4.5.6. Ширина шва между бортовыми камнями не должна превышать 5 мм. Швы между бортовыми камнями заполняются цементопесчаным раствором состава 1:4, после чего расшиваются цементопесчаным раствором 1:2.

4.5.7. Бортовой камень должен быть установлен не позже, чем за 3 сут. до устройства дорожного покрытия с тем, чтобы бетонная обойма и раствор в швах между бортовыми камнями набрали достаточную прочность.

4.6. УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОГО СЛОЯ И ОСНОВАНИЯ

4.6.1. На магистральных и скоростных улицах и дорогах технологический слой можно устраивать из укатываемой малоцементной бетонной смеси и из литой бетонной смеси. Более экономичным является устройство технологического слоя из литых смесей с использованием в качестве щебня известняков слабых пород, а также с заполнителями, полученными при переработке отходов промышленности. Требования к устройству технологического слоя сохраняются такими же, как и для оснований, выполненных из аналогичных материалов.

4.6.2. Основания на магистральных и скоростных улицах и дорогах устраивают преимущественно из литых бетонных смесей, в том числе с продуктами переработки промышленных отходов и известняков слабых пород, а также с использованием металлических фибр. Допускается устройство основания из уплотняемых щебеночных смесей или укатываемого малоцементного бетона.

4.6.3. Из литых бетонных смесей, модифицированных продуктами переработки промышленных отходов, или с использованием известняков слабых пород, металлических фибр устраивают основания класса В15 (М200) на магистральных улицах и внутриквартальных проездах при их строительстве в одну стадию.

При двухстадийном строительстве внутриквартальных проездов основание, служащее на I стадии строительства покрытием, выполняют из модифицированного продуктами промышленных отходов бетона класса В25 (М300) (Приложение 2).

4.6.4. Литая бетонная смесь может приготавливаться в смесителях различного действия. На бетонных заводах должны быть созданы дополнительные условия для раздельного хранения продуктов переработки промышленных отходов (в случае использования их в литых бетонных смесях).

4.6.5. Перед укладкой литой смеси в основание дороги необходимо по песчаному подстилающему слою уложить гидроизоляционный материал (полиэтиленовую пленку, толь, рубероид) внахлест для исключения просачивания цементного молока в песчаный слой, а в случае производства работ при отрицательной температуре - для предотвращения промерзания конструктивных слоев.

При устройстве основания по технологическому слою, выполненному из литых бетонных смесей или укатываемого малоцементного бетона гидроизоляционный материал не укладывают.

Следующим этапом является установка металлической опалубки, которая должна обеспечивать герметичность стыковых соединений. При односкатном профиле дороги опалубку устанавливают на всю ширину подстилающего слоя основания, при двухскатном - на половину ширины.

4.6.6. Приготовление, транспортировка литой бетонной смеси и строительство оснований при необходимости технологического слоя при положительной и отрицательной температурах воздуха выполняется так же, как и для бетонных покрытий в соответствии с требованиями раздела 4.7 настоящих рекомендаций.

4.6.7. Щебеночные уплотняемые смеси, применяемые для устройства оснований, должны отвечать требованиям ТУ 400-24-150-86.

4.6.8. Смеси приготовляются путем смешивания в смесительной установке завода требуемого количества известнякового щебня или гравия различных фракций и оптимального количества воды до получения однородного материала (влажность готового материала должна быть 4 - 6 % по массе).

4.6.9. Приготовленная на заводе смесь доставляется на строительный объект автомобилями-самосвалами и выгружается либо в бункер щебнеукладочной машины, либо непосредственно в корыто дороги. Щебнеукладчики целесообразно применять для устройства оснований площадью не менее, чем 1000 м2.

При выгрузке щебень можно разравнивать либо автогрейдером, либо бульдозером способом «от себя».

Число полос укладки смеси по ширине проезжей части или площадки принимается с учетом ширины укладывающей машины и необходимого перекрытия каждой полосы минимум на 5 см. Толщина распределяемого щебня должна быть на 20 - 30 % больше проектной. После этого его выравнивают и укатывают.

4.6.10. Уплотнение щебеночного основания производится самоходными катками с металлическими вальцами, а также катками вибрационными и на пневматических шинах (Приложение 10).

Укатку основания следует производить от бортов к оси проезжей части или площадки при двухскатном профиле и от нижнего борта к верхнему - при односкатном. Величина перекрытия двух последовательно расположенных полос должна быть 20 - 25 см.

Основания из щебеночных смесей уплотняются не менее чем за 10 проходов. Тип катка выбирается в зависимости от толщины уплотняемого слоя. Укладку начинают легкими катками. После прекращения образования волн перед вальцом легких катков следует применять тяжелые катки.

Уплотнять щебеночное основание следует до образования поверхностной корки. Проверка качества уплотнения производится тяжелыми катками, после прохода которых не должно оставаться следа.

4.6.11. Устройство основания из укатываемого бетона должно производиться в соответствии с ТР 138-03 (ГУП «НИИМосстрой»).

Бетонная смесь приготовляется в бетономешалках свободного падения или принудительного действия. Рекомендуется в течение всей смены готовить бетонную смесь одного вида в одной бетономешалке.

4.6.12. Время транспортирования смеси не должно превышать 90 мин. Интервал времени с момента выпуска бетонной смеси до окончания уплотнения в основании не должен превышать 150 мин. Малоцементная бетонная смесь доставляется на строительный объект в автосамосвалах. При транспортировании малоцементной смеси в сухую погоду необходимо предохранить её от потери влаги, а в сырую - от переувлажнения. Доставка смеси должна осуществляться по часовому графику, разработанному с учетом производительности укладочных машин.

4.6.13. Укладка смеси может осуществляться бетоноукладчиками на пневматическом или гусеничном ходу при работающем вибробрусе или автогрейдерами. На участках площадью менее 1000 м2, где невозможно применение бетоноукладочных машин, укладка может производиться экскаваторами с навесным оборудованием, автогрейдерами.

Укладка бетонной смеси ведется от бортового камня к оси проезда при двухскатном профиле и от нижнего борта к верхнему при односкатном. Движение укладочных машин в продольном направлении должно осуществляться навстречу уклону.

Укладку малоцементной смеси по ширине дороги или площадки до 9 м следует вести отдельными захватками длиной 40 - 50 см с таким расчетом, чтобы разрыв во времени укладки смежных полос не превышал 1 ч во избежание обезвоживания боковой кромки ранее уложенной полосы. При ширине дороги более 9 м работы следует вести двумя или тремя бетоноукладочными машинами, соблюдая расстояние между ними 10 - 15 м.

4.6.14. Вслед за бетоноукладчиком по мере его продвижения смесь укатывается моторными катками: сначала легкими (статического действия) массой 5 - 6 т или виброкатками массой 3,5 т с числом проходов по одному следу 5 - 6 раз, а затем - тяжелыми катками массой 1 - 15 т до полного уплотнения с перекрытием следа на 15 - 20 см с числом проходов по одному следу 8 - 10 раз. Укатка производится из расчета 75 м3 на 1 каток.

Укатка должна начинаться от обоих бортов проезжей части к оси при двухскатном профиле, при односкатном - навстречу уклону. Уплотнение считается достаточным, если при проходе тяжелого катка на поверхности основания не остается следов.

4.6.15. Во всех случаях устройства основания или технологического слоя допускаемые отклонения следует принимать по СНиП 3.06.03-85, равными:

- по высоте, не более - 5,0 мм;

- по толщине слоя - ± 10 %;

- по поперечным уклонам - ± 10 %.

Величина просвета под рейкой длиной 3 м, характеризующая ровность поверхности основания или технологического слоя, должна быть не более 5 мм.

4.7. УСТРОЙСТВО ПОКРЫТИЙ ИЗ ЛИТЫХ БЕТОННЫХ СМЕСЕЙ

4.7.1. Перед началом работ по устройству покрытий из литых бетонных смесей следует проверить:

- готовность подъездов для беспрепятственной доставки их к месту укладки;

- наличие гидроизоляционных и укрывочных материалов, использование которых определяется температурными условиями твердения бетона (Приложение 11);

- наличие инструментов и инвентаря для разравнивания и разглаживания уложенной смеси.

4.7.2. Перед началом работ по укладке литой бетонной смеси в покрытие предварительно должны быть установлены бортовые камни, выполняющие роль опалубки, или при их отсутствии, в соответствии с проектом, инвентарные металлические опалубки в соответствии с п. 4.6.5 настоящих рекомендаций.

4.7.3. Если проектом предусмотрено применение арматурных сеток, они предварительно должны быть нарезаны на требуемые отрезки. Арматура должна быть выправлена, очищена от грязи, масел, ржавчины и окалины.

4.7.4. Нарезанные отрезки сетки укладывают через 1,5 - 2 м на подставки из пластмассы, а также из арматурной стали диаметром 10 - 12 мм или бетонные подкладки на отметку, предусмотренную проектом.

4.7.5. Покрытие дорог можно устраивать из полученных с помощью суперпластификатором литых бетонных смесей на природных заполнителях, а также с использованием резиновых продуктов переработки в виде муки, частично взамен природных песков. Для получения дисперсно-армированного бетона используются металлические фибры. Покрытие из литых бетонных смесей можно устраивать при положительных и отрицательных до -15 °С температурах. При устройстве покрытия из литых бетонных смесей с суперпластификатором С-3 при температуре ниже плюс 5 °С следует дополнительно вводить противоморозные добавки, количество которых представлено в табл. 3.5.

4.7.6. Введение добавки суперпластификатора в бетонную смесь в зависимости от конкретных условий возможно: на бетонном заводе, на строительной площадке или частично на заводе и строительной площадке.

При этом добавка может быть введена в виде порошка или жидкости, рабочей 33 % концентрации.

4.7.7. Противоморозные добавки должны вводиться на БСУ завода. Для получения рабочей консистенции раствора (К %) добавок при весовом дозаторе следует определить:

![]() где

где

Д - оптимальное количество добавки в сухом состоянии на замес;

П - допускаемая по классу точности абсолютная погрешность дозировки.

После полного растворения добавки определяется плотность раствора и доводится до заданной плотности добавлением воды или добавки.

Следует учитывать изменение плотности в зависимости от температуры.

Пт = П20 - А(Т - 20), где

П20 - плотность раствора при 20 °С, г/см;

А - температурный коэффициент плотности;

Т - температура раствора в момент определения его плотности.

4.7.8. Для повышения эффективности производства работ в зимнее время температура воды должна быть плюс 60 - 70 °С, при этом загрузку цемента следует производить после предварительного перемешивания воды и раствора добавки с заполнителем. При одновременном поступлении в автобетоносмеситель составляющих бетонной смеси вода должна иметь температуру не выше плюс 5 °С.

При использовании неподогретой воды способ загрузки материалов в смесительный узел при отрицательных температурах сохраняется таким же, как и при положительных температурах.

4.7.9. Температура бетонной смеси, доставленной на объект при температуре наружного воздуха от минус 5 °С до минус 10 °С и от минус 10 °С до минус 15 °С соответственно должна составлять менее +10 °С и +15 °С.

При температуре ниже минус 15 °С строительство конструкций из литых бетонных смесей не рекомендуется.

4.7.10. В случае неэффективности подогрева воды для получения требуемой температуры смеси следует подогревать заполнители и, прежде всего, песок.

Температура подогрева заполнителей определяется, исходя из получения заданной температуры бетонной смеси по формуле:

![]() где

где

Тподогрева - температура бетонной смеси после перемешивания, °С;

g - количество твердых составляющих бетонной смеси, кг;

gb - количество раствора противоморозной добавки рабочей консистенции, кг;

t - температура твердения бетонной смеси, °С;

tb - температура раствора противоморозной добавки рабочей консистенции, °С.

4.7.11. Добавка в виде резиновой муки, частично заменяющей природный песок, вводится в бетонную смесь на БСУ при загрузке автобетоносмесителя.

4.7.12. Стальные фибры могут вводиться как на бетонном заводе, так и на строительной площадке. В заводских условиях после загрузки в автобетоносмеситель бетонной смеси и её перемешивания в течении 30 - 60 сек., фибру в автобетоносмеситель засыпают полумеханическим способом с помощью вращающихся грохотов, стенки которых имеют отверстия размером не менее длины фибр или щели длиной не менее 10 длин фибр и шириной 0,2 - 0,8 длины.

Вручную стальные фибры можно вводить в бетоносмеситель при помощи мерных емкостей или из упакованных коробок с фиксированным весом фибр. Этот вариант целесообразно применять непосредственно на месте укладки фибробетонной смеси в конструкцию.

4.7.13. Независимо от способа введения фибры в бетонную смесь они должны быть равномерно распределены по всему объему. При этом в процессе перемешивания не допускается образование «ежей» из фибр.

4.7.14. Литая бетонная смесь, приготовленная на бетонных заводах, должна доставляться к месту укладки при непрерывном перемешивании в автобетоносмесителях, характеристика которых представлена в табл. 4.5.

Таблица 4.5

Технические характеристики автобетоносмесителей

|

Размерность |

Модель |

||||||

|

СБ-214 |

СБ-92 В-2 |

СБ-159 Б-2 |

СБ-172 |

СБ-211 |

СБ-234 |

||

|

Объем перевозимой смеси |

м3 |

6 |

5 |

5 |

6 |

8 |

8 |

|

Время перемешивания |

мин. |

3 - 4 |

3 |

3 |

3 - 4 |

3 - 5 |

3 - 5 |

|

Высота загрузки |

м |

3,6 |

3,62 |

3,6 |

3,6 |

3,6 |

3,6 |

|

Вместимость бака для воды |

л |

450 |

400 |

400 |

450 |

450 |

450 |

|

Максимальная скорость |

км/ч |

80 |

90 |

80 |

80 |

60 |

60 |

|

Габаритные размеры |

м |

7×2,5×3,6 |

7,5×2,5×3,62 |

3×2,5×2,6 |

9,27×2, 5×3,64 |

8,0×2,5×3,6 |

9,5×2,5×3,6 |

Доставка смеси должна выполняться по часовому графику.

4.7.15. На строительной площадке подвижность бетонной смеси, в том числе и модифицированной, следует оценить визуально или при помощи стандартного конуса.

В случае, если на строительном объекте имеются участки, продольный уклон которых более 30 ‰, следует уменьшить подвижность смеси до осадки конуса 10 - 12 см за счет снижения на 20 - 30 % вводимого на объекте суперпластификатора. Количество вводимого суперпластификатора снижается при использовании также противоморозных добавок.

При недостаточной подвижности смеси на строительной площадке дополнительно в автобетоносмеситель вводится добавка-суперпластификатор и производится дополнительное перемешивание в течение 5 - 7 мин.

4.7.16. Выгрузка бетонной смеси из автобетоносмесителя в опалубку при имеющейся возможности подъезда непосредственно к строящейся дороге производится равномерно, передвижкой поворотного лотка автобетоносмесителя по всей бетонируемой поверхности. Для облегчения подачи смеси на расстояние 3 - 4 м следует применять удлиненные лотки или инвентарные приставные лотки, которые должны находиться на объекте.

Во избежание расслоения бетонной смеси угол наклона лотка должен быть в пределах 45 - 60 °С.

Автобетоносмеситель при выгрузке литой бетонной смеси следует устанавливать бетономешалкой вниз по естественному уклону дороги.

4.7.17. При отсутствии возможности подъезда автобетоносмесителя непосредственно к строящейся дороге укладку бетонной смеси в труднодоступную конструкцию дорог можно производить автобетоносмесителями совместно с бетононасосами типа «Штеттер», «Вибау» и др.

4.7.18. Уплотнение литой бетонной смеси, в том числе и модифицированной, происходит под действием собственной массы и требует лишь незначительного распределения и профилирования, что осуществляется специальным оборудованием типа «Голдблатт» (Приложение 12 - 14).

В местах примыкания смеси к опалубке или к вертикальной поверхности ранее уложенного бетона необходимо незначительное штыкование.

На участках с продольным уклоном более 40 ‰, где используется пластичная смесь, допускается легкое виброуплотнение с помощью виброреек или поверхностных вибраторов, а также с помощью специального двухвальцового ручного катка, выпускаемого фирмой «Годдблатт» (Приложение 12).

Смесь должна распределяться и профилироваться против продольного уклона строящейся дороги.

4.7.19. Обнаруженные после профилирования дефекты поверхности должны быть устранены при помощи гладилок, щеток, валиков.

Однородную структуру поверхности получают на заключительном этапе укладки смеси при помощи щеток из натуральной щетины.

4.7.20. Устройство швов сжатия в покрытии следует осуществлять на 2 - 3 сут в зависимости от температуры наружного воздуха при помощи нарезчиков (Приложение 14 - 17). Швы сжатия нарезают в отвердевшем бетоне шириной 5 - 6 мм на глубину, равную ¼ - 1,3 толщины покрытия. Швы следует заполнить резинобитумной мастикой типа «Битрэк» (ТУ 5718-004-05204776-01).

4.7.21. Уход за бетоном нужно осуществлять сразу после его укладки при помощи полиэтиленовой пленки, водонепроницаемой бумаги, пергамина, толя, дорнита. При выполнении работ в условиях отрицательных температур, кроме предложенных материалов, поверх которых укладывают слой сухого песка, грунта, опилок, шлака или снега, следует использовать материалы типа дорнит (Приложение 10). Для ухода за бетонными основаниями может применяться битумная эмульсия. Уход за бетоном покрытия и основания, твердеющем при положительной температуре, должен осуществляться в течение 7 - 8 сут.

4.7.22. Уложенный зимой бетон с наступлением теплой погоды весной поливают до достижения им проектной прочности, но не менее 10 - 15 дней, считая со времени повышения среднесуточной температуры до 0 °С.

4.7.23. Устройство бетонных покрытий и оснований при температурах ниже минус 15 °С не рекомендуется.

5. КОНТРОЛЬ КАЧЕСТВА СТРОИТЕЛЬСТВА

5.1. Контроль в процессе строительства заключается в проверке соответствия выполненных работ проекту, техническим рекомендациям и правилам производства работ, а также соответствия качества применяемых материалов, бетонных смесей, установленных стандартами.

5.2. Все сооружения, предъявляемые к сдаче в эксплуатацию, должны быть выполнены в соответствии с проектом, СНиПом и другими действующими нормативно-техническими документами.

5.3. При приготовлении и укладке литой бетонной смеси, в том числе с использованием продуктов переработки промышленных отходов и металлических фибр, следует контролировать ее однородность, подвижность на заводе и на объекте. При отрицательной температуре укладки смеси 2 - 3 раза в смену контролируют температуру смеси, которая должна быть при температуре наружного воздуха от минус 5 °С до минус 10 °С и от минус 10 °С до минус 15 °С не ниже соответственно +10 и +15 °С.

Подвижность бетонной смеси на объекте определяют 2 - 3 раза в течение смены, а также во всех случаях при её изменении.

Периодически рекомендуется определение воздухововлечения бетонной смеси, предназначенной для устройства покрытий, которое должно быть не менее 3,5 %.

5.4. Прочность при сжатии, растяжении при изгибе, водонепроницаемость, водопоглощение, морозостойкость следует проверять на контрольных образцах, изготовленных из проб бетонных смесей на заводе, а также непосредственно на месте укладки их в различные конструкции дороги.

При проверке прочности каждая серия из трех контрольных образцов отбирается не реже одного раза в смену при выпуске до 200 м3 смеси и два раза в смену, если выпускается более 200 м3.

Прочность бетона и морозостойкость должны быть не ниже проектного класса и проектной марки соответственно.

5.5. Помимо испытания контрольных кубов и балочек для оценки качества бетонов рекомендуется испытывать высверленные образцы из дорожных конструкций диаметром 15 см в количестве 3 шт. на каждые 300 - 400 м.

5.6. Оценку качества выполненных работ при приемке земляного полотна следует определять в зависимости от качества его уплотнения и соответствия геометрических размеров проектным: по данным лабораторных испытаний коэффициент уплотнения должен быть не менее 0,98; допускается отклонение в соответствии уклонов проекту ± 0,5 %, ровность поверхности определяется 3-х метровой рейкой, просвет под которой не должен превышать 1 см.

5.7. Осуществлять контроль по уходу за свежеуложенным бетоном при положительных температурах с помощью пленочных материалов: полиэтиленовой пленки, водонепроницаемой бумаги, дорнита и др. При отрицательных температурах уход следует осуществлять при помощи пленочных материалов, по которым сверху укладывается слой сухого песка, грунта, опилок, шлака, снега или дополнительный слой материала типа дорнит.

5.8. При приемке песчаного подстилающего слоя поперечные и продольные профили проверяют нивелировкой, размеры элементов в плане - стальной лентой, а ровность поверхности - рейкой. Коэффициент уплотнения песчаного подстилающего слоя должен быть не менее 0,98, допускаемые отклонения по толщине не должны превышать ± 1 см, просвет под трехметровой рейкой не должен превышать 1 см.

Коэффициент фильтрации песка устанавливается по проекту, но во всех случаях не должен быть менее 3 м/сут.

5,9. При приемке качества установки бортовых камней проверяют их устойчивость, продольный уклон, ровность кромки по горизонтали и вертикали, а также качество камней, их размеры, возвышение бортов над лотком проезжей части, характер заделки швов.

Допускается перепад в отметках верха камней ± 0,5 см. Отклонения в размерах ширины дороги между бортовыми камнями не должно превышать ± 5 см.

5.10. При приемке работ по устройству подстилающего слоя проверяют: толщину слоя, допуск отклонения которого составляет ± 1 см; коэффициент уплотнения - 0,98 - 1,0; ровность - разность отметок при прикладывании трехметровой рейки не должна превышать 1 см.

5.11. Контроль качества строительства дорожных оснований и покрытий из литых бетонных смесей, в том числе с использованием продуктов промышленных отходов и металлических фибр, заключается в определении соответствия проекту значений продольного и поперечного профиля, их ширины и толщины, а также их ровности.

Допускаемые от проектных размеров отклонения для оснований: по высоте ± 10 мм, по ширине ± 10 мм, по толщине ± 5 мм, по поперечному уклону - в пределах ± 5 %.

Поверхность бетонных покрытий должна быть ровной, без бугров, волн, впадин и не превышать отклонений по высоте ± 5 мм, по ширине ± 5 мм, по толщине ± 5 мм, по поперечному уклону ± 3 %.

По ровности - просвет под трехметровой рейкой не должен превышать 5 мм.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. При строительстве дорожных конструкций из бетонных смесей, в т.ч. модифицированных, необходимо строго соблюдать технические правила производства работ в соответствии с требованиями норм и правил СНиП 12-03-2001 «Безопасность труда в строительстве». ч. 1. Общие требования.

6.2. К работе по устройству конструкций из литых смесей должны допускаться люди не моложе 18 лет, прошедшие медицинский осмотр, обученные по утвержденной программе безопасным методам работы, получившие удостоверение о сдаче экзаменов и проинструктированные непосредственно на рабочем месте. Проверка знаний рабочих производится ежегодно специальной комиссией.

Все подготовительные и механизированные работы должны производиться под непосредственным руководством инженерно-технических работников, назначенных приказом.

К работе на механизмах допускаются лица, имеющие специальные удостоверения на право управления ими.

6.3. Не допускается нахождение людей, а также выполнение других видов работ в зоне действия машин, равной R = 5 м (где R - радиус действия машин).

6.4. Место производства работ должно быть ограждено: поперек дороги с обеих сторон устанавливают сплошные штакетные ограждения, вдоль дороги - столбовые ограждения с канатом.

6.5. При производстве работ необходимо вывешивать предупредительные знаки в соответствии с ГОСТ 25573-82, а в темное время суток место производства работ должно быть освещено сигнальными лампами красного цвета согласно ГОСТ 12.1.047-85. Лампы мощностью 200 Вт подвешивают на высоте 3,5 - 10 м.

6.6. На строительных объектах должны быть оборудованы санитарно-бытовые помещения для обогрева рабочих, отдыха и принятия пищи. Помещения должны быть обеспечены аптечками с медикаментами и средствами для оказания первой помощи, питьевой (кипяченой или газированной) водой.

6.7. Рабочие должны быть обеспечены спецодеждой и защитными приспособлениями (респиратор, защитные очки и т.д.) в соответствии с действующими нормами.

Рабочие, страдающие кожными или глазными болезнями, не допускаются к работе с добавками.

6.8. Суперпластификаторы не выделяют при хранении вредных паров и газов, малотоксичны, водные растворы их пожаробезопасны. При нагреве суперпластификаторов выделяются пары, которые действуют раздражающе на слизистые оболочки глаз, органы дыхания, пищеварения и незащищенную кожу, что вызывает необходимость применять индивидуальные средства защиты (защитные очки закрытого типа, сапоги, резиновые перчатки и др.).

6.9. Продукты переработки промышленных отходов не выделяют токсичных веществ.

6.10. Для складов нитрата кальция должны выполняться требования «Правил безопасности для неорганических производств азотной промышленности» ГГТН и Минхимпрома.

Кристаллический нитрит натрия пожаробезопасен, так как способен поддерживать огонь и вызывает воспламенение горючих веществ, в отдельных случаях - от трения или удара. Для предотвращения пожара на складе запрещается курение и применение открытого огня, следует исключить возможность коротких замыканий и искрений в электрооборудовании и электропроводке. Склад должен быть обеспечен противопожарным водопроводом и необходимыми противопожарными средствами.

6.11. Не допускается попадание противоморозных добавок на кожу и продукты питания.

Емкость перед заполнением растворами противоморозных добавок необходимо тщательно промыть водой, а если в них ранее хранились кислоты и другие продукты, имеющие кислую реакцию, предварительно пропарить.

6.12. При производстве работ необходимо соблюдать требования «Правил производства работ по прокладке и переустройству подземных сооружений в г. Москве».

6.13. При работе с дисперсно-армированной смесью следует осторожно обращаться с фиброй, которая является источником опасности, приводящей к травматизму.

При ручном введении фибры в бетонную смесь необходимо пользоваться очками и рукавицами с кожаными нашивками со стороны ладоней. Работы должны производиться с соблюдением «Правил безопасности и промышленной санитарии в проволочном и гвоздильном производстве» Из-во «Металлургия». 1980 г.

6.14. При доставке смеси автобетоносмесителями необходимо соблюдать следующие правила:

- при их движении по обочине все рабочие должны находиться на противоположной обочине;

- не разрешается подходить к ним до полной их остановки;

- при движении бетоносмесителей (особенно задним ходом) рабочий, находящийся в безопасной зоне, должен подавать шоферу сигналы.

6.15. Лица, занятые приготовлением и нанесением на свежеуложенный бетон пленкообразующих материалов, должны работать в комбинезонах, брезентовых рукавицах и защитных очках.

7. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

7.1. Необходимо осуществлять мероприятия и работы по охране окружающей природной среды согласно СНиП 3.01.01-85* «Организация строительного производства», а также следует руководствоваться «Правилами организации производства и подготовки земляных и строительных работ в г. Москве» (Постановление Правительства Москвы № 207 от 17 марта 1998 г.).

7.2. В зоне производства работ должны быть произведены срезка и складирование растительного слоя грунта в специально отведенные места, сохраняемые деревья должны быть ограждены.

7.3. На строительной площадке должны быть определены и оборудованы специальные места для заправки горючим и водой дорожно-строительных машин.

7.4. Слив воды от промывки автобетоносмесителей и другой строительной техники следует производить в местах, предусмотренных проектом производства работ.

7.5. Территория стройплощадки после завершения всех работ по устройству дорожных конструкций должна быть очищена от строительного мусора и спланирована по проектным отметкам.

7.6. Газоны, предусмотренные проектом озеленения дорог, должны быть засеяны многолетними травами.

При высадке кустарника следует отдавать предпочтение акации, жасмину, сирени.

7.7. Продольные и поперечные уклоны возводимых газонов должны быть направлены в сторону построенных дорог, чтобы все сточные и талые воды попадали в дождеприемники дорожного водостока.

7.8. Все ИТР и рабочие должны пройти инструктаж по охране окружающей среды в пределах строящейся дороги.

Приложение 1

Категории и назначение улиц и дорог

|

Категории улиц и дорог |

Основное назначение |

Интенсивность движения, не менее, авт/сут. |

|

Магистральные улицы: |

|

|

|

общегородского значения |

Транспортная связь между жилыми, промышленными, складским и районами, а также с центром города, объектами общегородского значения (вокзал, парк, стадион и др.), федеральными скоростными магистралями и автомобильными дорогами общей сети. Развязка движения в одном или разных уровнях. |

3000 |

|

районного значения |

Местная транспортная связь в пределах жилых и промышленных районов, транспортная связь жилых и промышленных районов с магистральными улицами общегородского значения и скоростными дорогами |

1000 |

|

Улицы и дороги местного значения: |

|

|

|

жилых районов |

Транспортная и пешеходная связь отдельных групп зданий и микрорайонов с магистральными улицами |

500 |

|

промышленных и складских районов |

Транспортная и пешеходная связь отдельных промышленных предприятий и складов с магистральными улицами |

300 |

|

проезды |

Транспортная и пешеходная связь внутри микрорайонов с улицами местного движения; подъезды к отдельным объектам промышленных районов |

200 |

Приложение 2

Конструктивные слои дорог, тротуаров, площадок с использованием литых бетонных смесей с продуктами переработки бетонных, асфальтобетонных конструкций, изношенных автопокрышек, известняков слабых пород

а, б - конструкции магистральных дорог районного значении и внутриквартальных проездов, устраиваемых в две стадии;

в - конструкции магистральных дорог районного значения и внутриквартальных проездов, устраиваемых в одну стадию;

г - покрытия тротуаров, площадок, отмосток, устраиваемых в одну стадию;

д - конструкции дорог на благоустраиваемых территориях у детских садов, школ, больниц, жилых зданий, устраиваемых в одну стадию

1 - бетон М400 (В30) из литой смеси на природных заполнителях или модифицированных резиновой мукой; 2 - М350 (В27,5) - из литой смеси, в т.ч. с резиновыми добавками; 3, 9 - М300 (В25), М200 (В15) - из литой смеси с частичной заменой природных заполнителей на промышленные продукты переработки; 4 - полиэтиленовая пленка; 5 - песок; 6, 7 - крупнозернистый асфальтобетон; 8 - мелкозернистый асфальтобетон

Приложение 3

Конструктивные слои дорог и улиц магистральных и местного значения с применением литых фибробетонных смесей

1 - покрытие или основание из фибробетона; 2 - основание из литой бетонной смеси с использованием продуктов переработки и местных известняков слабых пород или малоцементного укатываемого бетона с частичной заменой природных заполнителей на промышленные продукты переработки; 3 - покрытие из асфальтобетона; 4 - песчаный подстилающий слой; 5 - полиэтиленовая пленка, пергамин и др.

а, б - магистральные улицы и дороги

в - улицы и дороги местного значения

Приложение 4

Свойства водных растворов суперпластификатора С-3 при 20 °С

|

Концентрация раствора |

Плотность раствора, г/см3 |

Содержание сухого вещества, г/л |

Удельная теплоемкость, Дж |

|

1 |

2 |

3 |

4 |

|

0 |

0,998 |

0 |

4 |

|

2 |

1,008 |

20,2 |

4,150 |

|

5 |

1,023 |

51,2 |

4,074 |

|

7 |

1,033 |

72,3 |

4,024 |

|

10 |

1,049 |

104,9 |

3,948 |

|

12 |

1,059 |

127,0 |

3,898 |

|

15 |

1,074 |

161,1 |

3,822 |

|

20 |

1,099 |

219,8 |

3,698 |

|

25 |

1,125 |

281,1 |

3,570 |

|

30 |

1,150 |

344,9 |

3,444 |

|

33 |

1,165 |

384,4 |

3,368 |

|

35 |

1,175 |

411,3 |

3,318 |

|

37 |

1,185 |

438,5 |

3,268 |

|

40 |

1,200 |

480,2 |

3,192 |

Приложение 5

Ориентировочные составы литых бетонных смесей

|

№№ п/п |

Класс бетона (марка) |

Подвижность, см |

Материалы кг/м3 |

||||

|

В |

Ц |

П |

Щ |

С-3, от массы цемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1. |

В30 (М400) |

16 - 18 |

185 |

490 |

600 |

1150 |

0,7 |

|

2. |

В27,5 (М350) |

16 - 18 |

180 |

430 |

630 |

1160 |

0,7 |

|

3. |

В25 (М350) |

16 - 18 |

175 |

420 |

680 |

1120 |

0,7 |

|

4. |

В22,5 (М300) |

16 - 18 |

165 |

365 |

660 |

1200 |

0,7 |

|

5. |

В15 (М200) |

16 - 18 |

160 |

290 |

640 |

1220 |

0,7 |

Приложение 6

Ориентировочные составы литых бетонных смесей, укладываемых при отрицательных температурах

|

№№ п/п |

Класс бетона (марка) |

Температура твердения, °С |

Материалы, кг/м3 |

Добавки, % от массы цемента |

|||||

|

В |

Ц |

П |

щ |

С-3 |

Формиат натрия |

Гидрозим |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

1. |

В30 (М400) |

-5 |

180 |

485 |

610 |

1130 |

0,7 |

1,0 |

0,5 |

|

-10 |

178 |

490 |

600 |

1120 |

0,7 |

2,0 |

1,0 |

||

|

-15 |

175 |

500 |

600 |

1120 |

0,7 |

4,0 |

2,0 |

||

|

2. |

В27,5 (М350) |

-5 |

177 |

430 |

640 |

1150 |

0,7 |

1,0 |

0,5 |

|

-10 |

175 |

435 |

630 |

1140 |

0,7 |

2,0 |

1,0 |

||

|

-15 |

172 |

440 |

620 |

1140 |

0,7 |

4,0 |

2,0 |

||

|

3. |

В25 (М350) |

-5 |

170 |

420 |

650 |

1150 |

0,7 |

1,0 |

0,5 |

|

-10 |

167 |

425 |

640 |

1160 |

0,7 |

2,0 |

1,0 |

||

|

-15 |

165 |

430 |

640 |

1170 |

0,7 |

4,0 |

2,0 |

||

|

4. |

В22,5 (М300) |

-5 |

162 |

365 |

670 |

1190 |

0,7 |

1,0 |

0,5 |

|

-10 |

158 |

370 |

670 |

1200 |

0,7 |

2,0 |

1,0 |

||

|

-15 |

156 |

375 |

660 |

1200 |

0,7 |

4,0 |

2,0 |

||

|

5. |

В15 (М200) |

-5 |

155 |

290 |

675 |

1150 |

0,7 |

1,0 |

0,5 |

|

-10 |

153 |

295 |

670 |

1150 |

0,7 |

2,0 |

1,0 |

||

|

-15 |

150 |

300 |

665 |

1140 |

0,7 |

4,0 |

2,0 |

||

Примечание. В бетонных смесях, укладываемых при отрицательных температурах, совместно с С-3 могут использоваться противоморозные добавки, раздельно формиат-натрия или гидрозим.

Приложение 7

Ориентировочные составы литых фибробетонных смесей

|

№№ п/п |

Класс бетона (марка) |

Подвижность, см |

Материалы, кг/м3 |

с-3, от массы цемента |

||||

|

В |

Ц |

п |

Щ |

Фибра |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1. |

В30 (М400) |

17 - 18 |

175 |

430 |

710 |

1000 |

70 |

0,7 |

|

2. |

В27,5 (М350) |

17 - 18 |

177 |

380 |

790 |

970 |

60 |

0,7 |

|

3. |

В25 (М350) |

17 - 18 |

174 |

370 |

785 |

975 |

55 |

0,7 |

|

4. |

В22,5 (М300) |

17 - 18 |

160 |

350 |

860 |

950 |

50 |

0,7 |

|

5. |

В15 (М200) |

17 - 18 |

155 |

275 |

850 |

920 |

40 |

0,7 |

Приложение 8

Ориентировочные составы литых бетонных смесей с продуктами переработки автопокрышек

|

№№ п/п |

Класс бетона (марка) |

Подвижность, см |

Расход материалов, кг/м3 |

Вид добавок, % от массы цемента |

|||||

|

В |

Ц |

П |

щ |

крошка |

Мука |

с-3 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |