ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ,

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКАЯ КАРТА

КОМПЛЕКСНО-МЕХАНИЗИРОВАННОГО

ПРОЦЕССА УСТРОЙСТВА

ПРОФИЛЬНЫХ ЗЕМЛЯНЫХ СООРУЖЕНИЙ

В НАСЫПНЫХ ГРУНТАХ

МОСКВА - 1988

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстрой СССР.

Технологическая карта комплексно-механизированного процесса устройства профильных земляных сооружений в насыпных грунтах. М., 1988. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

Технологическая карта составлена на комплексно-механизированный процесс устройства каналов в насыпных грунтах для промышленного, гражданского и мелиоративного строительства. Карта содержит три варианта производства работ.

Предназначена для использования оргтехстроями, строительно-монтажными организациями при разработке проектно-сметной документации и проектов производства работ.

Исходные данные, заложенные при разработке карты, подготовлены отделом земляных работ ЦНИИОМТП Госстроя СССР (к.т.н. Ковалев А.С., Власова Т.Е.).

Разработана карта в проектном отделении ЦНИИОМТП сотрудниками отдела организации и технологии строительства (Ярымов Ю.А., Баранов О.В.).

Безопалубочные методы возведения каналов для прокладки инженерных коммуникаций, фундаментов и т.п. с использованием профильной вырезки грунта, вытрамбовывания котлованов и траншей в последнее время находят все большее применение в строительстве, в том числе в насыпных грунтах, уплотненных до требуемой степени плотности.

Способность уплотненного глинистого насыпного грунта сохранять относительно длительное время вертикальные откосы позволяет широко использовать указанные безопалубочные технологии производства работ.

Одним из возможных приемов возведения каналов для прокладки инженерных коммуникаций или фундаментов в насыпных грунтах является метод, сущность которого заключается в том, что на подготовленное основание устанавливают жесткий шаблон, имитирующий внешнее проектное сечение канала. Затем поочередно с обеих сторон шаблона отсыпают и уплотняют грунт, после чего шаблон извлекают. В образовавшейся полости устанавливают внутреннюю опалубку и пространство между ней и уплотненным грунтом бетонируют.

Все работы при устройстве канала осуществляют машинами и механизмами, серийно выпускаемыми отечественной промышленностью.

В технологической карте рассмотрены три варианта возведения канала, что позволяет сравнить их основные технико-экономические параметры. Для первого варианта технологическая карта разработана в полном объеме, для остальных вариантов - только основные разделы.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта составлена на комплексно-механизированный процесс устройства профильных земляных сооружений (каналов) в насыпных грунтах и при возведении каналов для прокладки коммуникаций, фундаментов мелкого заложения, каналов оросительных и осушительных систем и т.д.

1.2. В качестве объекта-представителя при разработке карты принят канал глубиной 2 м, шириной 2 м и протяженностью 100 м.

1.3. В технологической карте рассмотрены три варианта производства работ:

с использованием инвентарного металлического шаблона;

с устройством каналов в уплотненных грунтах;

с использованием готовых железобетонных секций коллекторов серии 3.006-3.

1.4. Работы выполняются в летний период и ведутся в две смены.

1.5. При привязке технологической карты к конкретному объекту и условиям строительства определяют объемы работ, уточняют технологию производства работ, калькуляцию затрат труда и график выполнения работ.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала производства работ выполняют подготовительные операции: планировку основания, инструментальную разбивку трассы прокладки коллектора. Для производства работ строительная площадка должна быть обеспечена необходимыми машинами, оборудованием, монтажными приспособлениями, инвентарем и инструментом.

2.2. Технологическая последовательность устройства профильных земляных сооружений в насыпных грунтах по первому варианту следующая.

2.2.1. На спланированное основание устанавливают три металлических шаблона, выверяют по оси коллектора, производят обмазку стенок шаблона дорнитом.

2.2.2. Подвозимый автомобилями-самосвалами грунт разравнивают с двух сторон шаблона бульдозерами ДЗ-42.

2.2.3. Первый слой грунта уплотняют двумя грунтоуплотняющими машинами ДУ-12А. Затем отсыпают, разравнивают и уплотняют второй слой. Толщина каждого слоя 1 м.

2.2.4. По окончании уплотнения второго слоя все три шаблона по одному перетаскивают бульдозером ДЗ-42 на новую захватку, где их очищают от прилипшего грунта, смазывают дорнитом, выверяют по оси коллектора. Затем все операции повторяются.

2.2.5. После передвижки шаблона на старой захватке устраивают бетонную подготовку толщиной 100 мм, гидроизоляцию битумной мастикой и бетонируют днище коллектора. Затем устанавливают с одной стороны мелкощитовую опалубку, со второй стороны роль опалубки выполняет уплотненный грунт.

2.2.6. Стенки коллектора бетонируют при помощи автокрана КС-3562Б и вибробадьи с боковой выгрузкой (вместимость 1 м3). После набора бетоном необходимой прочности разбирают и очищают опалубку, затем этот цикл повторяется на следующей захватке.

2.3. Технологическая последовательность устройства профильных земляных сооружений в насыпных грунтах по второму варианту следующая.

2.3.1. На спланированный участок шириной 18 м и длиной 100 м грунт отсыпают автомобилями-самосвалами, разравнивают бульдозером ДЗ-42 и уплотняют грунтоуплотняющей машиной ДУ-12А, затем отсыпают и уплотняют второй слой. Толщина каждого слоя 1 м.

2.3.2. После разбивки трассы коллектора экскаватор ЭО-3322Б с зачистным устройством разрабатывает траншею с необходимыми размерами для устройства коллектора.

2.3.3. На спланированном дне траншеи устраивают бетонную подготовку, гидроизоляцию, бетонируют основания коллектора.

2.3.4. На забетонированное основание коллектора устанавливают металлическую мелкощитовую опалубку стен коллектора, затем бетонируют их при помощи автокрана КС-3562Б и вибробадьи с боковой выгрузкой (вместимость 1 м3).

2.3.5. После набора бетоном необходимой прочности разбирают, очищают опалубку, затем послойно засыпают, разравнивают и уплотняют грунт в пазухах.

2.4. Технологическая последовательность устройства профильных земляных сооружений в насыпных грунтах по третьему варианту следующая.

2.4.1. На спланированном основании устраивают бетонную подготовку под днище коллектора, производят гидроизоляцию основания.

2.4.2. Ведут монтаж типовых элементов сборного коллектора серии 3.006-3.

2.4.3. После окончания монтажа приступают к отсыпке насыпи. Подвозимый грунт разравнивают бульдозерами с двух сторон коллектора и уплотняют грунтоуплотняющими машинами ДУ-12А. Толщина каждого уплотненного слоя 1 м.

2.5. Калькуляция затрат труда и график производства работ комплексно-механизированного процесса устройства профильных земляных сооружений в насыпных грунтах по всем трем вариантам даны в приложениях 1, 2 и 3.

Планы и разрезы по каждому варианту приведены на рис. 1 - 3.

2.6. Пооперационный контроль качества по первому варианту осуществляется в процессе производства работ в соответствии с табл. 1.

2.7. При производстве земляных, опалубочных, бетонных работ необходимо строго соблюдать правила по технике безопасности в соответствии со СНиП III-4-80 «Техника безопасности в строительстве», СНиП 3.02.01 «Земляные сооружения. Основания и фундаменты». При этом необходимо обратить внимание на следующие требования.

2.7.1. Места разгрузки автомобилей-самосвалов на насыпи обозначают видимым знаком.

2.7.2. Не разрешается поворачивать бульдозер с загруженным или заглубленным отвалом.

2.7.3. При остановке бульдозера отвал должен быть опущен на землю.

2.7.4. При работе на высоте более 1,5 м (если невозможно устроить ограждения) рабочие должны пользоваться предохранительными поясами с карабинами. Им следует указывать места закрепления цепи или каната предохранительного пояса.

2.7.5. Перед укладкой бетонной смеси в конструкцию необходимо проверить надежность крепления и ограждения опалубки.

2.7.6. Перед распалубливанием необходимо получить заключение строительной лаборатории о фактической прочности бетона.

2.7.7. Распалубливание конструкций можно начинать только с разрешения производителя работ.

Таблица 1

Схема пооперационного контроля качества работ

|

Операции, подлежащие контролю |

Состав |

Способы |

Время |

Привлекаемые службы |

|

|

производителя работ |

мастера |

||||

|

Установка металлического шаблона |

- |

Смещение относительно проектного положения |

Теодолит, нивелир |

До начала устройства насыпи |

Геодезическая |

|

- |

Послойное разравнивание грунта |

Толщина отсыпаемого слоя |

Замеры |

До начала уплотнения |

- |

|

- |

Послойное уплотнение грунта |

Степень уплотнения грунта |

- |

После уплотнения каждого слоя |

Строительная лаборатория |

|

- |

Установка опалубки |

Правильность сборки опалубки и ее монтажа |

Визуально |

В процессе работы |

- |

|

- |

|

Отклонение плоскости опалубки от вертикали на 1 м высоты ± 5 мм |

Замеры проверка геодезическим инструментом |

То же |

- |

|

Укладка бетонной смеси |

- |

Уплотнение бетонной смеси, уход за бетоном |

Визуально |

-"- |

- |

|

- |

Укладка бетонной смеси |

Наибольшая толщина слоев бетонной смеси должна быть не более 1,25 длины рабочей части вибратора |

То же |

-"- |

- |

|

- |

Уплотнение бетонной смеси |

Шаг перестановки вибратора не должен превышать 1,5 радиуса действия вибратора |

-"- |

-"- |

- |

|

- |

Уход за бетоном |

Создание благоприятных температурно-влажностных условий для твердения бетона |

-"- |

-"- |

- |

|

- |

Распалубливание конструкций |

Соблюдение сроков распалубливания, отсутствие повреждений бетона и опалубки при распалубливании |

Испытания, визуально |

В период разборки |

Строительная лаборатория |

3. ТЕХНИКО-ЭКОНомИЧЕСКИЕ ПОКАЗАТЕЛИ ДЛЯ ТРЕХ ВАРИАНТОВ ПРОИЗВОДСТВА РАБОТ

Затраты труда, чел.-дн. 41,3 57,0 40,0

Заработная плата, руб.-коп. 387-89 538-41 389-36

Продолжительность работы, дн. 10,4 17,5 9,8

Выработка, м3/смена 4,8 2,9 5,1

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Таблица 2

Потребность в основных материалах и полуфабрикатах по первому варианту

|

Наименование |

Марка, ГОСТ, ТУ |

Ед. измер. |

Количество |

|

Бетон |

м3 |

109,4 |

|

|

Кальцинированная сода |

ГОСТ 5100-85Е |

кг |

1,6 |

|

Эмульсол |

кг |

19,2 |

|

|

Вода |

л |

139,2 |

|

|

Опалубка |

Монолит-77 |

м2 |

396,0 |

Таблица 3

Потребность в машинах, оборудовании, инструментах, инвентаре и приспособлениях

|

Наименование |

Марка, ГОСТ, ТУ |

Количество, шт. |

Техническая характеристика |

|

Бульдозер |

ДЗ-42 |

2 |

Отвал неповоротный. На базе трактора ДТ-75ВР-С2 |

|

ОСТ 22-1666-86 |

|||

|

Грунтоуплотняющая машина |

ДУ-12А |

2 |

На гусеничном тракторе Т-130. Масса 6,3 т |

|

ТУ 22-4217-78 |

|||

|

Автокран |

КС-3562Б |

1 |

Грузоподъемность 10 т. На шасси автомобиля МАЗ-5334 |

|

ГОСТ 22827-55 |

|||

|

Переносной бункер (бадья) |

БНВ-1,0 |

2 |

Номинальная вместимость 1 м3 |

|

Глубинный вибратор |

ИВ-112 |

2 |

Диаметр вибронаконечника 51 мм, масса 12 кг |

|

ТУ 22-4666-50 |

|||

|

Шнур в корпусе |

ТУ 22-3527-76 |

1 |

Длина 15 м |

|

Отвес типа ОТ |

2 |

Масса 0,4 кг |

|

|

Металлическая рулетка |

ГОСТ 7502-80 |

1 |

Масса 0,35 кг |

|

Строительный уровень |

1 |

Масса 0,24 кг |

|

|

Нивелир |

ГОСТ 10528-76 |

1 |

- |

|

Теодолит |

ГОСТ 10529-79 |

1 |

- |

|

Нивелирная рейка |

ГОСТ 11158-83 |

- |

|

|

Геодезическая вешка |

|

6 |

- |

Приложение 1

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА (1 вариант)

|

Обоснование |

Работы |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-ч (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

ЕНиР, 1979 г., § 8-24, табл. 13, п. 2а |

Смазка металлического шаблона эмульсией |

100 м2 |

3,96 |

1,50 |

5,94 |

0-93,8 |

3-71 |

|

ЕНиР. 1973 г., § 4-4-90, табл. 2; п. 2б (применительно), К = 0,7 |

Установка металлического шаблона |

1 секция |

11,0 |

0,53 |

5,83 |

0-30,4 |

3-34 |

|

ЕНиР, 1979 г., § 2-1-20. табл. 2; п. 1б |

Разравнивание грунта II группы бульдозером ДЗ-42 |

100 м3 |

31,68 |

0,98 (0,98) |

31,05 (31,05) |

0-68,8 |

21-80 |

|

ЕНиР, 1979 г., § 2-1-23, табл. 2, п. 6а |

Послойное уплотнение грунта грунтоуплотняющей машиной ДУ-12А |

100 м3 |

31,68 |

0,86 (0,86) |

27,24 (27,24) |

0-60,4 |

19-13 |

|

ЕНиР, 1980 г., § 24-23, табл. 1, п. 1а (применительно) |

Перемещение металлического шаблона бульдозером ДЗ-42 |

1 т |

23,43 |

0,63 (0,16) |

15,40 (3,90) |

0-35,3 |

8-52 |

|

ЕНиР. 1979 г., § 8-24, табл. 13, п. 1а |

Очистка металлического шаблона |

100 м2 |

3,96 |

3,80 |

15,05 |

1-87 |

7-41 |

|

ЕНиР, 1979 г., § 4-1-42, п. 17 |

Прием бетонной смеси из кузова автомобиля-самосвала в бадьи |

100 м3 |

1,09 |

8,50 |

9,26 |

4-19 |

4-56 |

|

ЕНиР, 1974 г., § 1-15, п. 5б |

Подача бетонной смеси к месту укладки автокраном КС-3562Б |

100 т |

2,18 |

9,60 (3,20) |

20,90 (6,97) |

5-41 |

11-79 |

|

ЕНиР, 1979 г., § 4-1-29, п. 1 |

Монтаж опалубки коллектора |

1 м2 |

584,0 |

0,38 |

221,92 |

0-22,4 |

130-82 |

|

ЕНиР, 1979 г., § 4-1-37В, табл. 4, п. 1б, К = 0,75 |

Бетонирование коллектора |

1м3 |

109,0 |

1,80 |

196,20 |

1-00,5 |

109-55 |

|

ЕНиР, 1979 г., § 4-1-29, п. 2 |

Разборка опалубки коллектора |

1м2 |

584,0 |

0,22 |

128,48 |

0-11,5 |

67-16 |

|

|

Итого: |

|

|

|

677,27 (69,16) |

|

387-89 |

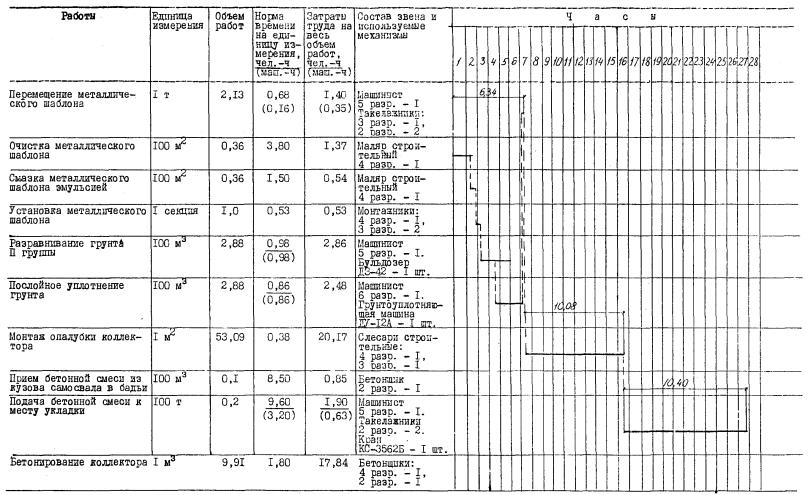

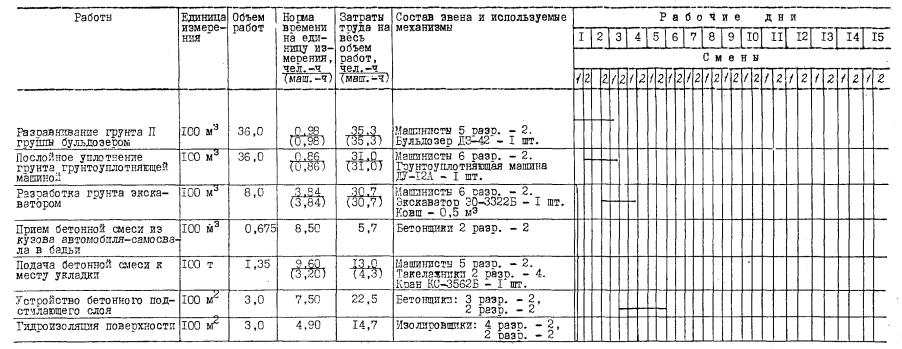

ГРАФИК ПРОИЗВОДСТВА РАБОТ (1 вариант)

ГРАФИК ПРОИЗВОДСТВА РАБОТ НА СЕКЦИЮ (1 вариант)

Рис. 1. Схема производства работ (1 вариант):

1 - грунтоуплотняющая машина ДУ-12А; 2 - бульдозер ДЗ-42; 3 - металлический шаблон; 4 - автокран КС-3562Б; 5 - неповоротный бункер (бадья); 6 - опалубка; 7 - направление бетонирования

Приложение 2

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА (2 вариант)

|

Обоснование |

Работы |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-ч (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР, 1979 г., § 2-1-20, табл. 2, п. 1б |

Разравнивание грунта II группы бульдозером ДЗ-42 |

100 м3 |

36,0 |

0,98 (0,98) |

35,3 (35,3) |

0-68,8 |

24-77 |

|

ЕНиР, 1979 г., § 2-1-23, табл. 2, п. 6а |

Послойное уплотнение грунта грунтоуплотняющей машиной ДУ-12А |

100 м3 |

36,0 |

0,86 (0,86) |

31,0 (31,0) |

0-60,4 |

21-74 |

|

ДиЗ, выпуск 10, § 2-1-11 б, табл. 1, п. 1б, К = 1,2 |

Разработка грунта экскаватором ЭО-3322Б, оборудованным обратной лопатой с ковшом вместимостью 0,5 м3 и зачистным устройством |

100 м3 |

8,0 |

3,84 (3,84) |

30,7 (30,7) |

3-04 |

24-32 |

|

ЕНиР, 1979 г., § 4-1-42, п. 17 |

Прием бетонной смеси из кузова автомобиля-самосвала в бадьи при бетонировании: |

100 м3 |

|

|

|

|

|

|

днища коллектора |

|

0,675 |

8,50 |

5,7 |

4-19 |

2-83 |

|

|

стенок коллектора |

|

0,60 |

|

5,1 |

|

2-51 |

|

|

ЕНиР, 1974 г., § 1-15, п. 5б |

Подача бетонной смеси к месту укладки автокраном при бетонировании: |

100 т |

|

|

|

|

|

|

днища коллектора |

|

1,35 |

9,60 (3,20) |

13,0 (4,3) |

6-49 |

8-76 |

|

|

стенок коллектора |

|

1,20 |

|

11,5 (3,8) |

|

7-79 |

|

|

ЕНиР, 1974 г., § 19-30, п. 1а |

Устройство бетонного подстилающего слоя |

100 м2 |

3,0 |

7,50 |

22,5 |

3-93 |

11-79 |

|

ЕНиР, 1969 г., § 11-29, п. 1а |

Гидроизоляция поверхности |

100 м2 |

3,0 |

4,90 |

14,7 |

2-74 |

8-22 |

|

ЕНиР, 1974 г., § 19-30, п. 1б |

Устройство основания коллектора |

100 м2 |

2,50 |

9,60 |

24,0 |

5-03 |

12-58 |

|

ЕНиР, 1979 г., § 4-1-29, п. 1 |

Монтаж опалубки стен коллектора |

1 м2 |

800,0 |

0,38 |

304,0 |

0-22,4 |

179-20 |

|

ЕНиР. 1979 г., § 4-1-37, п. 1б, К = 0,75 |

Бетонирование стенок коллектора |

1 м3 |

60,0 |

1,80 |

108,0 |

1-00,5 |

60-30 |

|

ЕНиР, 1979 г., § 4-1-29, п. 2 |

Разборка опалубки стенок коллектора |

1 м2 |

800,0 |

0,22 |

176,0 |

0-11,5 |

92-00 |

|

ЕНиР, 1969 г., § 11-29, п. 1в |

Гидроизоляция стен коллектора |

100 м2 |

4,0 |

8,70 |

34,8 |

4-86 |

19-44 |

|

ЕНиР, 1979 г., § 2-1-21, табл. 2, п. 4б |

Обратная засыпка пазух бульдозером ДЗ-42 |

100 м3 |

4,0 |

0,77 (0,77) |

3,1 (3,1) |

0-54,1 |

2-16 |

|

ЕНиР, 1979 г., § 2-1-43, табл. 1, п. 1б |

Послойное разравнивание грунта вручную |

1 м3 |

400 |

0,09 |

36,0 |

0-03,9 |

15-60 |

|

По данным ЦНИИОМТП |

Послойное уплотнение грунта ручными трамбовками ИЭ-4504 |

1 м3 |

400 |

0,20 |

80,0 |

0-11,1 |

44-40 |

|

|

Итого: |

|

|

|

935,4 (108,2) |

|

538,41 |

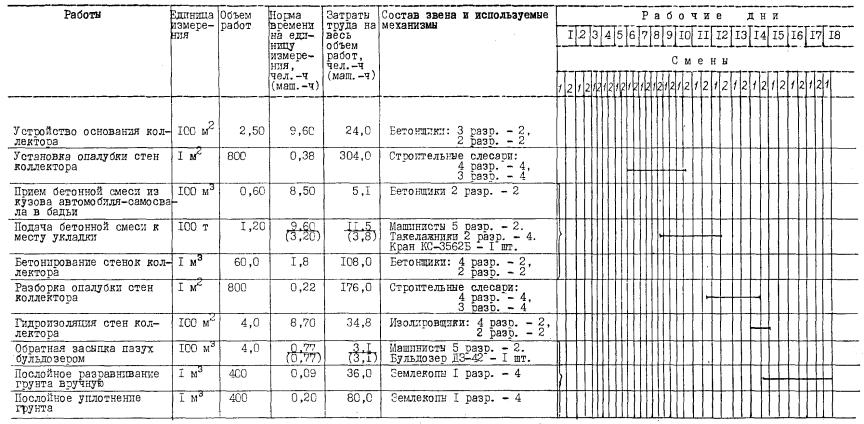

ГРАФИК ПРОИЗВОДСТВА РАБОТ (2 вариант)

Продолжение графика

Рис. 2. Схема производства работ (2 вариант):

1 - бульдозер ДЗ-42; 2 - грунтоуплотняющая машина ДУ-12А; 3 - экскаватор ЭО-3322Б; 4 - направление движения экскаватора; 5 - автокран КС-3562Б; 6 - неповоротный бункер (бадья); 7 - вибротрамбовка ИЭ-4504

Приложение 3

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА (3 вариант)

|

Обоснование |

Работы |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на весь объем работ, чел.-ч (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ, руб.-коп. |

|

ЕНиР, 1974 г., § 10-17, п. 1а |

Устройство сборного железобетонного коллектора из Г-образных блоков |

1 м коллектора |

100 |

4,70 |

470,0 |

2-75 |

275-00 |

|

ЕНиР, 1974 г., § 10-17, п. 3а |

Покрытие наружной поверхности стен битумом за 2 раза |

1 м коллектора |

100 |

0,73 |

73,0 |

0-45,6 |

45-60 |

|

ЕНиР, 1979 г., § 2-1-23, табл. 2, п. 1б |

Разравнивание грунта II группы бульдозером ДЗ-42 |

100 м3 |

30 |

0,98 (0,98) |

29,4 (29,4) |

0-68,8 |

20-64 |

|

ЕНиР, 1979 г., § 2-1-23, табл. 2, п. 6а |

Послойное уплотнение грунта грунтоуплотняющей машиной ДУ-12А |

100 м3 |

30 |

0,86 (0,86) |

25,8 (25,8) |

0-60,4 |

18-12 |

|

ЕНиР, 1979 г., § 2-1-43, табл. 1, п. 1б |

Послойное разравнивание грунта вручную у стенок коллектора |

1 м3 |

200 |

0,09 |

18,0 |

0-03,9 |

7-80 |

|

По данным ЦНИИОМТП |

Послойное уплотнение грунта ручными трамбовками ИЭ-4504 |

1 м3 |

200 |

0,20 |

40,0 |

0-11,1 |

22-20 |

|

|

Итого: |

|

|

|

656,2 (55,2) |

|

389-36 |

ГРАФИК ПРОИЗВОДСТВА РАБОТ (3 вариант)

Рис. 3. Схема производства работ (3 вариант):

1 - автокран КС-3562Б; 2 - стеновые блоки; 3 - сборный железобетонный коллектор серии 3.006-3; 4 - грунтоуплотняющая машина ДУ-12А; 5 - бульдозер ДЗ-42