МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ГОСУДАРСТВЕННЫЙ ДОРОЖНЫЙ ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЙ И

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ГИПРОДОРНИИ

РЕКОМЕНДАЦИИ

ПО СОВЕРШЕНСТВОВАНИЮ МЕТОДОВ КОНСТРУИРОВАНИЯ

И ТЕХНОЛОГИИ ПОВЫШЕНИЯ ОБЩЕЙ УСТОЙЧИВОСТИ

КОНУСОВ И ОТКОСОВ ЗЕМЛЯНОГО ПОЛОТНА

(ДЛЯ ОПЫТНОГО ПРИМЕНЕНИЯ)

Утверждены

Минавтодором РСФСР

Письмо ГПТУ-1-2/68

от 20 января 1987 г.

Москва 1987

Приведены рекомендации по повышению общей устойчивости конусов и откосов земляного полотна с целью сокращения объемов земляных работ при строительстве, ремонте и реконструкции автомобильных дорог. Даны конструкции, методы расчетов и особенности технологии работ при армировании откосов наклонными прослойками рулонных синтетических материалов. Приведена методика определения оптимальных угла наклона и места заложения армирующей прослойки. Рассмотрено применение в конусах путепроводов и мостов армогрунтовых конструкций с подпорными стенками и конструкций типа «грунт в обойме».

ПРЕДИСЛОВИЕ

Сокращение объемов земляных работ - одна из актуальных задач дорожного строительства. Объясняется она как наличием на территории РСФСР значительных площадей, характеризующихся широким распространением переувлажненных грунтов, так и появившимися в последние годы трудностями с отводом земель под дорожное строительство.

Увеличение крутизны откосов с обеспечением их устойчивости - один из путей решения этой задачи. В настоящих Рекомендациях в качестве мероприятия по обеспечению устойчивости используется армирование грунта земляного полотна синтетическими материалами, в том числе с применением конструкций типа «грунт в обойме», а также армогрунтовых конструкций с подпорными стенками. В тех случаях, когда это технологически обосновано, армирующий материал закладывают в таких местах и под таким углом к горизонту, которые позволяют наиболее эффективно использовать способность армирующих материалов работать на растяжение.

Рекомендации составлены кандидатами технических наук Смуровым Н.М. (разд. 2 - 4); Перковым Ю.Р. (разд. 2); инженерами Фоминым А.П. (разд. 2); Молотковым В.В., Малышенко В.М., Степановой Т.Н. (разд. 3); Завьяловым М.А., Уткиным Б.Н. (разд. 5); Вороновой О.Б., Емельяновым В.Н., Фоминой М.В. (разд. 2); Ефишовой Е.В. (разд. 4); Новиковой Е.А. (прил. 5) (Гипродорнии); кандидатами технических наук Целиковыим Ф.И., Балючик Э.А., инж. Бирюковой Л.М. (разд. 4) (ЦНИИС). Общее руководство осуществлено канд. тех. наук Смуровым Н.М.

При разработка Рекомендаций использованы а. с. № 727734, 937606, 1339203, а также материалы экспериментального проекта «Устои мостов и путепроводов с анкерными подпорными стенками. Технические решения» (М.; 1983).

Замечания и предложения по настоящим Рекомендациям просьба направлять по адресу: 109089, Москва, наб. Мориса Тореза, 34, Гипродорнии.

Зам. директора по научной работе

канд. техн. наук А.Я. Эрастов

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации предназначены для разработки мероприятий по повышению общей устойчивости конусов и откосов земляного полотна с целью сокращения объемов земляных работ при строительстве, ремонте и реконструкции автомобильных дорог.

1.2. Предлагаемые в Рекомендациях мероприятия по повышению устойчивости конусов и откосов включают:

совершенствование методов армирования откосов насыпей прослойками синтетических материалов1;

1 А.с. № 1339203.

армогрунтовые конструкции конусов путепроводов и мостов с подпорными стенками2;

2 А.с. № 727734.

конструкции конусов мостов и путепроводов типа «грунт в обойме».

1.3. При армировании откосов насыпей прослойками синтетических материалов применены оптимальные углы наклона арматуры и их расположения по высоте для наиболее эффективного использования их работы на растяжение.

1.4. Армогрунтовые конструкции конусов путепроводов и мостов с подпорными стенками не только снижают объемы земляных работ, позволяют экономить детали мостовых конструкций, но и повышают надежность сооружения в целом.

1.5. Конструкция конусов путепроводов и мостов типа «грунт в обойме» сокращает объемы земляных работ и улучшает условия сопряжения подходной насыпи с пролетным строением.

1.6. Назначение мероприятия по повышению устойчивости конусов и откосов следует производить с учетом погодно-климатических и гидрогеологических условий, а также механических свойств грунтов.

1.7. Выбор каждого конкретного мероприятия должен сопровождаться технико-экономическим обоснованием.

2. ОТКОСЫ НАСЫПЕЙ, АРМИРОВАННЫЕ ПРОСЛОЙКАМИ СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ

2.1. Конструкции армированных откосов

2.1.1. Один из способов повышения устойчивости откосов и сокращения объемов земляных работ - армирование их горизонтальными прослойками рулонных синтетических материалов в соответствии с ВСН 49-86 «Указания по повышению несущей способности земляного полотна и дорожных одежд с применением синтетических материалов».

2.1.2. Наиболее эффективным является армирование откосов наклонными прослойками синтетических материалов, расположенными по линии действия в грунте растягивающих напряжений. Метод применим на дорогах I - V категорий при высоте откосов от 4 м и более.

2.1.3. Армирование откосов может быть осуществлено как армирующими (пленки, сетки), так и дренирующими синтетическими материалами с учетом положений по разд. 2.2 настоящих Рекомендаций.

2.1.4. Прослойки синтетического материала располагают в зоне наиболее опасной поверхности скольжения. Верхнюю часть откоса на глубине до 1 м от поверхности насыпи армируют горизонтальными прослойками.

При этом возможны следующие варианты армирования:

прослойки синтетического материала укладывают только в зоне поверхности скольжения (рис. 2.1а, б);

то же на всю длину армируемой зоны до поверхности откоса (рис. 2.1в);

то же с выводом на поверхность откоса (рис. 2.1г);

наклонные участки армирующего материала укладывают только в зоне поверхности скольжения с горизонтальным заложением концов армирующего материала (рис. 2.1д);

то же с выводом армирующего материала на поверхность откоса (рис. 2.1е);

различные варианты армирования наклонными прослойками синтетического материала в сочетании с песчаными дренирующими прослойками с коэффициентом фильтрации Кф ³ 1 м/сут (см. рис. 2.1б, в, ж, з).

2.1.5. Армирование откосов только в зоне поверхности скольжения (см. рис. 2.1а, б) производят при обеспеченной их местной устойчивости.

Рис. 2.1. Конструкция насыпей, армированных прослойками синтетических материалов:

1 - поверхность скольжения; 2 - прослойка синтетического материала; 3 - песчаная прослойка.

2.1.6. При необходимости обеспечения местной устойчивости откосов армирование производят до поверхности откосов (см. рис. 2.1в, д, ж), а в случае использования грунтов, склонных к размыву поверхностными водами, прослойки синтетических материалов (кроме гидроизолирующих) выводят на поверхность откоса (см. рис. 2.1г, е, з). В случае необходимости на синтетическом материале устраивают дополнительное укрепление дерновым покровом, решетчатыми конструкциями и т.п.

2.1.7. Песчаные дренирующие прослойки толщиной 0,2 м устраивают при наклонном армировании откосов гидроизолирующими или дренирующими синтетическими материалами (см. рис. 2.1б, в, ж, з). При использовании в качестве армирующего материала сеток песчаные прослойки не применяют.

2.1.8. Горизонтальные участки на концах армирующего материала (рис. 2.1д, е, ж, з) применяют для1:

1 Примечание. Для гидроизолирующих материалов горизонтальный участок на нижнем конце армирующей прослойки не устраивают.

сокращения длины наклонного участка;

обеспечения более прочной заделки синтетического материала в неподвижную часть откоса за поверхностью скольжения при ее построении по графику Ямбу;

лучшего контакта синтетического материала с песчаными дренирующими материалами.

Длина lгор. горизонтального участка на верхнем конце прослойки синтетического материала определяется положением его наклонной части относительно поверхности откоса, а соответствующего участка на нижнем конце принимается равной 1 м.

2.1.9. Длину заделки lз наклонного (или горизонтального) участка (см. рис. 2.1а, в, е) находят по формуле (но не менее 2 м)

(1.1)

(1.1)

где Rp - предел прочности синтетического материала на растяжение, определяемый по паспортным данным или по результатам испытаний в соответствии с ВСН 49-86;

γwi - удельный вес вышележащего грунта;

hi - высота грунта над точкой пересечения поверхности скольжения с армирующей прослойкой;

γ - угол наклона армирующей прослойки к горизонту;

φ' и c' - прочностные характеристики по контакту арматура-грунт, принимаемые по результатам испытаний в соответствии с ВСН 49-86 или для примерной их оценки по табл. 2.1.

Таблица 2.1

|

Вид армирующего материала |

Значения |

|

|

связный грунт |

несвязный грунт |

|

|

Тканый, нетканый, сетка |

tgφ' = tgφ |

tgφ' = 0,9tgφ |

|

C1 = 0,1C |

C1 = 0 |

|

|

Пленка и другие синтетические материалы с гладкой поверхностью |

Только по результатам испытаний |

tgφ' = 0,45tgφ |

|

C1 = 0 |

||

2.2. Расчет армированных откосов

2.2.1. В расчет армированных откосов входит определение следующих показателей:

места заложения прослоек синтетического материала;

угла наклона армирующей прослойки;

коэффициента запаса устойчивости откоса.

2.2.2. Армированию в первую очередь подлежат блоки откоса с наименьшим коэффициентом запаса устойчивости. Для определения наименее устойчивых блоков строят на чертеже откоса с требуемым заложением круглоцилиндрическую поверхность скольжения. Центр ее находят методом пробных попыток или по графику Ямбу (рис. 2.2). Подвижную часть откоса, ограниченную поверхностью скольжения, разбивают на вертикальные блоки (рис. 2.3). Рассчитывают коэффициент запаса устойчивости всего откоса по формуле:

где Pi = γwiFi - вес данного блока;

γwi - удельный вес грунта блока;

Fi - площадь блока (толщина блока принимается равной 1);

li - длина поверхности скольжения в пределах блока;

βi - угол наклона к горизонту поверхности скольжения в пределах блока;

σpi - предел прочности грунта данного блока на растяжение, который определяют по приложениям 1 - 3.

Рис. 2.2. График Ямбу

2.2.3. Если величина коэффициента запаса устойчивости откоса оказалась меньше требуемой, рассчитывают коэффициент запаса устойчивости каждого блока по формуле

(2.2)

(2.2)

где все обозначения те же, что и в формуле (2.1).

Рис. 2.3. Схема к расчету армированного откоса

2.2.4. Армированию подвергается в первую очередь блок с наименьшим коэффициентом запаса. Угол наклона армирующей прослойки к горизонту определяют по формуле

где βi - угол наклона поверхности скольжения к горизонту;

![]() , (2.3’)

, (2.3’)

Swi - сопротивляемость грунта сдвигу, определяемая по результатам испытаний на сдвиг при действующем в данном блоке нормальном напряжении σni на поверхности скольжения.

Величину σni находят по формуле

![]() (2.3”)

(2.3”)

где Pi - вес данного блока;

li - длина поверхности скольжения в данном блоке.

2.2.5. После выбора угла наклона армирующей прослойки рассчитывают коэффициент запаса устойчивости откоса с армированным блоком по формуле

![]() , (2.5)

, (2.5)

где wi - угол между синтетическим материалом и поверхностью скольжения в данной точке (при оптимальном заложении СМ wi = 2α);

Rgcm - расчетная прочность синтетического материала, определяемая по прил. 4; остальные обозначения те же, что в (2.3).

2.2.6. Для проведения предварительных расчетов величину Rgcm, возможно принимать в долях от прочности армирующих материалов при растяжении Rp (паспортные данные) следующим образом: для тканых материалов, жестких сеток из полиамидного, полиэфирного сырья Rgcm = 0,6Rp, , полипропиленового сырья Rgcm = 0,3Rp для нетканых иглопробивных материалов из полиамидного, полиэфирного сырья Rgcm = 0,25Rp, полипропиленового сырья Rgcm = 0,1Rp. Однако в любом случае должно соблюдаться условие Rgcm £ KRp, где К - коэффициент, учитывающий снижение прочности армирующего материала в процессе эксплуатации за время Т лет и равный

![]() , (2.5’)

, (2.5’)

где а, в - параметры, зависящие от вида сырья, из которого изготовлены армирующие материалы (для полиэфира и полипропилена а = 0,09, в = 0,5, полиамида а = 0,4, в = 1,0).

2.2.7. Если величина полученного по формуле (2.4) коэффициента запаса не удовлетворяет требуемым значениям, армированию по п. 2.2.4 подвергается следующий блок с наименьшим коэффициентом запаса (см. п. 2.2.3) и снова рассчитывают коэффициент запаса устойчивости откоса, по формуле (2.4), включив в числитель в виде слагаемого дополнительную величину прочности R2 материала, армирующего второй блок, рассчитывая R2 по формуле (2.5).

2.2.8. Операция по п. 2.2.7 повторяется до достижения требуемого значения коэффициента запаса.

2.3. Особенности технологии производства работ

2.3.1. Основные технологические процессы по возведению земляного полотна с армированием его откосов рулонными синтетическими материалами назначают в соответствии с действующими нормативно-техническими документами. Изменяются лишь операции по отсыпке слоев грунта, непосредственно контактирующих с арматурой (подготовка основания под ее укладку), и добавляется операция по укладке синтетических материалов.

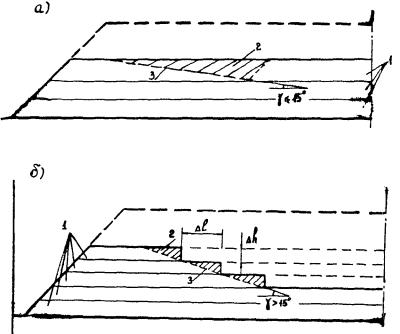

Рис. 2.4. Способы подготовки основания под укладку арматуры (а - срезкой; б - отсыпкой):

1 - отсыпанные слои грунта; 2 - срезаемая часть грунта; 3 - наклонная часть основания

2.3.2. Подготовку основания под укладку арматуры выполняют в зависимости от принятого конструктивного решения (см. рис. 2.1), требуемого угла наклона прослойки к горизонту, длины ее наклонной части одним из двух возможных способов:

срезкой грунта после его отсыпки до уровня верхнего края арматуры с приданием требуемого уклона (п. 2.3.3., см. рис. 2.4а);

отсыпкой грунта до уровня нижнего края арматуры и последующей послойной отсыпкой прилегающего к откосу грунта ступенями и их срезкой с приданием требуемого уклона (п. 2.3.4; см. рис. 2.4б).

2.3.3. Подготовку основания способом срезки грунта выполняют, как правило, при угле наклона основания в пределах 15°. Работы проводят следующим образом:

после отсыпки грунта до уровня верхнего края арматуры (послойно с уплотнением) размечают участок работ, фиксируя намеченное проектное положение нижнего края арматуры в поперечном сечении земляного полотна;

начиная от фиксированного положения края арматуры срезают грунт продольными проходами автогрейдера или поперечными проходами бульдозера. В первом случае углы установки отвала назначают следующим образом: захвата - 35 - 40°, резания - 40 - 45°, наклона - в зависимости от требуемого уклона основания. При необходимости значительного (более 0,6 - 0,7 м) заглубления края арматуры (угол наклона - более 8 - 10°, ширина наклонной части арматуры - более 4-х м) зарезание с заданием уклона выполняют автогрейдером, а последующую срезку - бульдозером. Во втором случае зарезание начинают при максимальном (необходимом) заглублении отвала бульдозера, постепенно уменьшая это заглубление. Окончательную планировку выполняют продольными проходами автогрейдера. Срезка грунта поперечными проходами бульдозера может быть более эффективна при значительной длине наклонной части основания (более 6 - 7 м). Срезанный грунт перемещают за пределы намеченной площади укладки арматуры;

при необходимости продольными проходами бульдозера создают горизонтальный участок основания у нижнего края арматуры (подобным участком у верхнего ее края служит поверхность отсыпанных ранее слоев). При значительном заглублении края арматуры (более 0,5 м) горизонтальный участок создают постепенно в процессе срезки грунта с созданием наклонной поверхности.

2.3.4. Подготовку основания путем отсыпки грунта выполняют, как правило, при угле наклона основания выше 15°. Работы проводят в следующем порядке:

после отсыпки грунта до уровня нижнего края арматуры (послойно с уплотнением) размечают участок работ, фиксируя намеченное проектное положение нижнего края арматуры в поперечном сечении земляного полотна;

от этого положения к поверхности откоса послойно с уплотнением отсыпают слои грунта ступенями. Ширину ступеней назначают в зависимости от требуемого уклона основания по формуле

Dl =Dh / tgg

где Dh - толщина отсыпаемых слоев.

Поверхность верхнего из слоев должна находиться на уровне укладки верхнего края арматуры, а его уплотнение выполняют после укладки и засыпки арматуры;

срезают ступени продольными проходами бульдозера (автогрейдера) перемещением грунта за пределы намеченной площади укладки арматуры.

2.3.5. Величину угла наклона основания контролируют угломерной рейкой КП 135 или переносными откосными лекалами различных конструкций. Угол наклона не должен отличаться от требуемого более чем на 5 %.

2.3.6. При возможности дополнительного увлажнения связных грунтов земляного полотна в результате подготовки основания с обратным уклоном (отсутствие продольного уклона, наличие значительного перерыва между операциями по подготовке основания и укладке арматуры и т.д.) следует предусматривать мероприятия по водоотводу, например, путем устройства дренирующих прослоек (см. рис. 2.1б, в, ж, з).

2.3.7. Укладку синтетических материалов (арматуры) выполняют в следующем порядке:

транспортируют рулоны к месту строительства, разгружают и распределяют их вдоль земляного полотна через определенное расстояние, зависящее от длины материала в рулоне, требуемой ширины арматуры, направления раскатки рулона;

раскатывают рулоны материала в поперечном направлении (продольная раскатка возможна лишь в случае превышения ширины рулона требуемой ширины арматуры (армируемой площади) или соединения полотен между собой способом, обеспечивающим равнопрочность арматуры - сшивание, сплавление, склеивание). Поперечную раскатку выполняют начиная с верхней (ближайшей к откосу) стороны к оси земляного полотна. Для этого предварительно край материала закрепляют анкерами или скобами, после чего рулон раскатывают, обрезают, полотно разравнивают с легким натяжением за нижний конец и закрепляют его анкерами или скобами, которые устанавливают также в местах изменения уклона основания. Рулон перемещают в первоначальное положение и повторяют операции. При небольшом уклоне (до 5 - 8°) рулон раскатывают снизу вверх, затем сверху вниз и т.д. или предварительно нарезают материал на полосы требуемой длины;

проверяют качество созданной армирующей прослойки визуальной оценкой сплошности, качества соединения (при продольной укладке). Предварительно (при приемке) должно быть оценено качество самого материала, прежде всего соответствие паспортным данным его толщины и плотности (веса 1 м2). По результатам осмотра составляют акт, где приводят результаты визуального осмотра, данные о поставщике и характеристики материала, указанные в паспорте или на этикетках рулонов.

2.3.8. Отсыпку грунта на синтетический материал и вне площади его укладки следует вести слоями с требуемыми по СНиП уклонами без заезда занятых на строительстве машин на открытое полотно. Толщина отсыпаемого слоя должна быть не менее 30 см, а отсыпку слоя в этом случае ведут постепенной надвижкой срезанного грунта (см. п. 2.3.3) на полотно и разравниванием дополнительно подвезенного грунта. Желательно, чтобы направление раскатки рулонов совпадало с направлением надвижки грунта. Отсыпку слоя вне площади расположения арматуры ведут обычным образом.

3. АРМОГРУНТОВЫЕ КОНСТРУКЦИИ С ПОДПОРНЫМИ СТЕНКАМИ

3.1. Область применения и конструктивные особенности

3.1.1. Армогрунтовые конструкции с подпорными стенками могут быть использованы в откосах насыпей в стесненных условиях и в конусах мостов и путепроводов, на автомобильных дорогах I - V категории с типовыми пролетными строениями длиной от 3 до 33 м и опорами из типовых элементов из сборного железобетона во всех районах СССР.

Рис. 3.1. Сравнение типовой конструкции конуса с армогрунтовой конструкцией с подпорной стенкой:

а - типовая конструкция; б - армогрунтовая конструкция с подпорной стенкой

Рис. 3.2. Конструкция армирующей ленты и ее прикрепления к блоку подпорной стенки:

1 - блок подпорной стенки; 2 - скоба; 3 - сварка

Максимальная высота подходной насыпи от уровня расчетной поверхности грунта - 8 м.

На рис. 3.1 показано использование армогрунтовой конструкции с подпорными стенками применительно к путепроводу (мосту).

3.1.2. Армогрунтовая конструкция - это грунт, армированный специальными металлическими лентами, в частности, представляющими два продольных стержня из арматурной стали с поперечными стержнями меньшего диаметра. Ленту заворачивают и заклеивают в стеклоткань с помощью горячего битума. Конструкция армирующей ленты показана на рис. 3.2.

3.1.3. Армирующие ленты укладывают на грунт конуса при его послойной отсыпке после уплотнения. Количество лент на одном вертикальном блоке подпорной стенки определяют расчетом (см. рис. 3.1). Ленты по высоте укладывают через равные промежутки, определяемые высотой земляного полотна и количеством армирующих лент.

3.1.4. Подпорные стены устанавливают на фундаментах (см. рис. 3.1). Заглубление фундамента принимают ниже глубины промерзания с запасом 0,25 м, но не менее 1,0 м от поверхности земли, для мостов - ниже линии размыва с запасом 0,5 м. В случае вероятности размыва грунта у подпорных стен необходимо предусмотреть укрепление бетонными плитами, каменной наброской или другими материалами.

3.1.5. На рис. 3.3 показаны конструкции блоков подпорных стенок, представляющие железобетонные плиты со стальными петлями или специальными отверстиями для крепления армирующих лент. При наличии разделительной полосы центральный блок имеет продольный желоб для устройства водоотвода с поверхности земляного полотна.

3.1.6. Верх блоков подпорной стены объединяют окаймляющим поясом из монолитного железобетона или соединяют соседние блоки с помощью сварки по установленным в верхней зоне закладным пластинам.

3.2. Основные требования к материалам

3.2.1. Для изготовления блоков подпорных стен, фундаментов, омоноличивания стыков и окаймления блоков применяют тяжелый гидротехнический бетон марок М200, М300 нормальной плотности.

При приготовлении бетона следует применять цемент с небольшой усадкой (расход от 260 до 450 кг/м3) и чистый фракционированный (не менее двух фракций) крупный заполнитель. Водоцементное соотношение бетонной смеси не должно превышать 0,50.

Рис. 3.3. Конструкция блоков подпорной стенки:

а - общая конструкция; б - центральный блок

3.2.2. В конусах мостов и путепроводов у подпорных стен на длину промерзания с запасом 0,5 м грунт засыпки должен быть песчаным с коэффициентом фильтрации Кф ³ 3 м/сутки. Остальную засыпку на длине армирующих лент можно выполнять грунтом насыпи подходов. Коэффициент уплотнения грунтов должен быть равен Купл ³ 0,98.

3.3. Основные положения расчетов

3.3.1. В расчет конусов из армогрунтовых конструкций с подпорными стенками входит:

определение длины армирующих лент из условия сопротивления выдергиванию под действием горизонтальных сил (бокового давления);

проверка прочности армирующих лент в местах их прикрепления к блоку подпорной стенки;

расчет прочности блоков подпорной стенки на изгиб;

проверка конструкции на общую устойчивость.

3.3.2. Для определения величины бокового давления конус земляного полотна разбивают по высоте на несколько армируемых горизонтов (рис. 3.4) через 0,8 - 1,0 м. Величину бокового давления на каждом горизонте определяют по формуле

σi = gwi (Hi + ho) Cvτ·n (3.1)

где gwi - удельный вес грунта;

Hi - высота грунта от поверхности насыпи до данного горизонта;

Cv - коэффициент вертикального давления, равный для оснований Сv = 1 (СНиП 2.05.03-84);

τ - коэффициент нормативного бокового давления грунта, принимаемый равным (СНиП 2.05.03-84)

Рис. 3.4. Эпюра распределения горизонтальных усилий по армирующим горизонтам

τ = tg2 (45 - φ/2) (3.2)

где φ - нормативный угол внутреннего трения грунта;

n - коэффициент надежности по нагрузке, равный 1,1 (СНиП 2.05.03-84);

ho - фиктивная высота грунта, к которой приведена равномерная нагрузка НК-80 (СНиП 2.05.03-84) от одиночной колесной нагрузки (N = 785 кн или 80 тс), равная

![]() , (3.3)

, (3.3)

где gw - нормативный удельный вес грунта;

F = L·m·l (3.3’)

где L - расстояние от подпорной стенки до конца опорной плиты;

l - ширина отдельной опорной плиты;

m - количество опорных плит, находящихся под нагрузкой НК-80 (при l =1,0 м m = 5) (рис. 3.5).

3.3.3. Горизонтальные усилия, возникающие в грунте на уровне армирующих лент, находят по формуле

Ti = σi·Dhi·B, (3.4)

где σi - величина бокового давления на данном горизонте;

Dhi - высота грунта между армирующими лентами (принимают ориентировочно равной 0,8 - 1,0 м);

B - толщина расчетного слоя грунта, равная 1.

3.3.4. Длину армирующих лент из расчета их сопротивления выдергиванию определяют из условия (но не менее 6 м)

где gw - удельный вес грунта;

Hi - высота слоя грунта над рассматриваемым горизонтом (недоучет воздействия подвижной нагрузки в данном случае идет в запас прочности);

φw, Cw - угол внутреннего трения и сцепления грунта;

в - ширина армирующей ленты;

m - коэффициент условия работы, равный 0,9 (СНиП 2.05.03-84 п. 1.4.1);

Ti - горизонтальное усилие в грунте на уровне армирующей ленты;

gn - коэффициент надежности по назначению, принимаемый равным 1,1 при расчетах в стадии постоянной эксплуатации и 1,0 - при расчетах в стадии строительства;

gf - коэффициент надежности по нагрузке для удерживающих сил, равный 0,9 (СНиП 2.05.03-84 п. 1.41).

Рис. 3.5. Расположение переходных плит под нагрузкой НК-80 (распределение напряжений в дорожной одежде под углом 45°)

3.3.5. Длину армирующей ленты по п. 3.3.4 проверяют по расчету общей устойчивости конуса с подпорной стенкой (см. п. 3.3). Из двух расчетов принимают большую длину.

3.3.6. Проверку прочности армирующих лент в местах их прикрепления к блоку подпорной стенки проводят по условию

RpFa ³ Ti (3.6)

где Rp - расчетное сопротивление растяжению арматуры (стержня армирующей ленты), принимаемое по т. 31 СНиП 2.05.03-84;

Fa - площадь поперечного сечения стержня;

Ti - горизонтальное усилие в грунте на уровне армирующей ленты.

При невыполнении условия (3.6) увеличивают количество армируемых горизонтов или сечение стержней армирующих лент.

3.3.7. Расчет прочности блоков подпорной стенки на изгиб с запасом прочности проводят по условию

Мизг £ Rв·в·X(ho - 0,5X) (3.7)

где Rв - расчетное сопротивление бетона, принимаемое по табл. 23 СНиП 2.05.03-84;

в - ширина блока подпорной стенки;

ho - расстояние от дальней грани блока до оси арматуры (см. рис. 3.6).

С запасом прочности величину X можно принять равной

![]() , (3.7’)

, (3.7’)

Rp - расчетное сопротивление арматуры (табл. 31 СНиП 2.05.03-84);

Ap - суммарная площадь поперечного сечения арматуры.

Изгибающий момент от давления грунта в наиболее опасной точке равен

![]() , (3.8)

, (3.8)

где ![]() и σ1 и σ3 - горизонтальное давление грунта на первом и третьем горизонтах (см. рис. 3.6) (армирующая прослойка на втором горизонте считается не работающей);

и σ1 и σ3 - горизонтальное давление грунта на первом и третьем горизонтах (см. рис. 3.6) (армирующая прослойка на втором горизонте считается не работающей);

К - коэффициент, учитывающий неразрезанность блока и равный 0,8;

l = 2Dhi - расстояние между первой и третьей армирующими лентами.

3.3.8. Расчет общей устойчивости армированного конуса с подпорной стенкой проводят по круглоцилиндрической поверхности скольжения с радиусом, равным высоте подпорной стенки, и центром, расположенным на ее верхнем конце (рис. 3.7).

3.3.9. После построения поверхности скольжения проверяют, соответствует ли длина армирующих лент, полученная по формуле (3.5), условию (1.1) (ℓ3 ³ 2 м). В случае выполнения условия (1.1) на всех армируемых горизонтах длину армирующих лент принимают по условию (3.5). Если длина армирующих лент по условию (3.5) не соответствует условию (1.1), рассчитывают коэффициент запаса устойчивости в соответствии с разделом 2.2.

При этом величину R1 в формуле (2.4) заменяют на усилие выдергивания ∑ℓi·вi(gwi·Hi·tg·φw + Cw),

где ℓi - длина армирующей ленты;

вi - ее ширина;

gwi - удельный вес грунта;

Hi - высота вышележащего грунта над армирующей лентой;

φw и Cw - соответственно угол внутреннего трения и сцепления грунта.

Рис. 3.6. К расчету прочности блока подпорной стенки на изгиб:

а - эпюра горизонтальных напряжений; б - расчетная схема; в - размещение арматуры в блоке подпорной стенки

3.3.10. Если при расчете общей устойчивости откоса по разд. 2.2 при длине армирующих лент по условию (3.5) получают требуемый коэффициент запаса устойчивости, то длину армирующих лент принимают по условию (3.5). Если коэффициент запаса общей устойчивости оказывается меньше требуемого, принимают длину армирующих лент по условию (1.1) и вновь проверяют коэффициент запаса устойчивости.

3.3.11. Если коэффициент запаса устойчивости с использованием условия (1.1) оказывается меньше требуемого, то увеличивают количество армируемых горизонтов (уменьшают расстояние между армирующими лентами) или увеличивают ширину армирующих лент.

Рис. 3.7. Построение круглоцилиндрической поверхности скольжения в конусе с подпорной стенкой

3.4. Общие указания по изготовлению конструкции и производству строительно-монтажных работ

3.4.1. Железобетонные конструкции изготавливают в металлической опалубке на заводах и полигонах МЖБК.

3.4.2. При изготовлении арматурных и закладных изделий сборных и монолитных конструкций следует выполнять требования и рекомендации СНиП III-15-76; СНиП III-16-76; СНиП III-43-75 Руководства по проектированию бетонных и железобетонных конструкций из тяжелого бетона (без предварительного натяжения) (М., 1978); Руководства по производству арматурных работ (М., 1977) и соответствующими ГОСТами.

3.4.3. Работа по строительству подпорных стенок включает следующие стадии (рис. 3.8):

Рис. 3.8. Стадии строительства подпорных стенок:

I - стадия; II; III; IV стадия

1 - монтажное обустройство; 2 - фиксатор; 3 - армирующие ленты; 4 - железобетонный окаймляющий пояс

I. На стойках налаживают монтажные обустройства. В подготовленные фундаментовые блоки с помощью крана монтируют блоки подпорной стенки, покрытые оклеечной гидроизоляцией.

II. Устанавливают в проектное положение блоки стенки и закрепляют их фиксаторами. Герметизируют швы между блоками оклеечной гидроизоляцией. Котлован засыпают грунтом с тщательным уплотнением (Купл. ³ 0,98).

III. Производят послойную отсыпку со слоями 30 см и уплотнение дренирующего грунта до значения коэффициента уплотнения Купл. ³ 0,98. В отсыпанных местах (у подпорной стены) могут быть использованы ручные вибротрамбовки. По мере отсыпки грунта укладывают на требуемой высоте анкерные ленты, не допуская образования пазух, и прикрепляют их к блокам стены, защищая места прикрепления гидроизоляционным материалом.

IV. Объединяют верх блоков стенки окаймляющим поясом из монолитного железобетона. Окрашивают лицевую поверхность блоков перхлорвиниловой краской.

V. Выполняют сопряжение с насыпью, укладывая сборные переходные плиты, деформационный шов и покрытие проезжей части.

4. КОНУСА И ОТКОСЫ ЗЕМЛЯНОГО ПОЛОТНА, АРМИРОВАННЫЕ ПО ПРИНЦИПУ «ГРУНТ В ОБОЙМЕ»

4.1. Конструктивные особенности

4.1.1. Конструкции типа «грунт в обойме» могут применять в откосах земляного полотна в стесненных условиях, при отсутствии кондиционных грунтов, наличии слабых, заторфованных грунтов в основании насыпи, а также в конусах малых и средних мостов и путепроводов на дорогах местного значения, сельскохозяйственных дорогах и временных подъездных путях.

4.1.2. Принципиальная схема конструкции «грунт в обойме» применительно к устою диванного типа приведена на рис. 4.1. Она представляет собой многослойную систему, в которой слои грунта на всем поперечнике насыпи или только в откосных частях обернуты синтетическим материалом.

4.1.3. Синтетический материал закладывают в грунт горизонтально. При необходимости повышения устойчивости откоса с уменьшением количества армирующих прослоек последние можно закладывать наклонно в соответствии с разд. 2 Рекомендаций.

4.1.4. Армирующий материал укладывают на грунт конуса или откоса земляного полотна при его послойной отсылке после уплотнения. Количество армирующих полотен при горизонтальной укладке определяют расчетом в соответствии с разд. 4.2 Рекомендаций. При этом в случае горизонтального армирования армирующий материал по высоте укладывают через равные расстояния, определяемые высотой земляного полотна и количеством армирующих полотен. Длина армирующего полотна должна складываться из проектной длины до поверхности откоса, высоты слоя грунта и длины, предназначенной для перекрытия верха этого слоя.

Рис. 4.1. Принципиальная схема конструкции устоя диванного типа, усиленного армированием грунта:

1 - диван; 2 - переходная плита; 3 - щебеночная призма пяты опирания переходной плиты; 4 - армирующие полотнища; 5 - естественное основание; 6 - лицевая поверхность откоса армогрунтового искусственного основания; 7 - защитное ограждение (каменная наброска, пневмонабрызг и т.д.); 8 - пролетное строение

4.1.5. Армирующий материал - это сетка типа СПАП по ТУ 6-11-217-76 из стекловолокна или другой материал, отвечающий требованиям расчета по разд. 4.2 Рекомендаций. При использовании материала типа СПАП на затопляемых участках торцевые участки грунта защищаются от выноса частиц грунта прокладками из дренирующего материала типа дорнит и заделкой его в тело насыпи не менее чем на 2 м (рис. 4.2).

4.1.6. Для защиты участков армирующего материала, выходящих на поверхность откоса от воздействия внешних факторов, при необходимости могут быть использованы такие способы, как укрепление травосеянием (гидропосев на базе скопа, лигнодора), пневмонабрызг цемента и других вяжущих, а на подтопляемых откосах - решетчатыми конструкциями, каменной наброской, бетонными плитами и т.д.

4.2. Расчет конструкции «грунт в обойме»

4.2.1. В расчет конструкции «грунт в обойме» входит оценка ее устойчивости под воздействием бокового давления грунта на торцевые участки обойм из синтетического материала и оценка ее общей устойчивости. Выбор синтетического материала и длины прослоек в грунте принимают в соответствии с тем из указанных расчетов, который потребовал большие длину и прочность материала.

Рис. 4.2. Защита торцевых частей конструктивных слоев дорнитом:

1 - СПАП; 2 - дорнит

4.2.2. Расчет устойчивости на боковое давление грунта применительно к устою диванного типа начинают с определения значения вертикальных напряжений под подошвой дивана и их распределений по глубине. Эти напряжения складываются из давления от собственного веса грунта (σвi), давления от подвижной нагрузки (![]() ) и веса половины пролетного строения вместе с диваном и половиной переходной плиты (

) и веса половины пролетного строения вместе с диваном и половиной переходной плиты (![]() ) (рис. 4.3).

) (рис. 4.3).

4.2.3. Нормативное давление от собственного веса грунта определяют по формуле

σвi = gw·Hi (4.1)

где gw - нормативный удельный вес грунта, кН/м3 (тс/м3);

Hi - глубина, для которой находят вертикальное давление, м.

4.2.4. Давление от подвижной нагрузки Nn определяют с учетом динамического воздействия умножением на динамический коэффициент Кд, определяемый в соответствии с п. 2.22 СНиП 2.05.03-84. Обозначив вес половины пролетного строения через Qn.c. вес дивана - Qд, половину веса переходной плиты - Qn.n., длину опоры дивана - ℓ, а ширину его - S (рис. 4.4), получим в общем виде выражение для распределения напряжений по глубине (считая от подошвы дивана) от воздействия подвижной нагрузки, половины веса пролетного строения вместе с диваном и половиной веса переходной плиты (см. рис. 4.3).

Рис. 4.3. Схема расчета устойчивости конструкции на боковое давление грунта:

1 - диван; 2 - пролетное строение; 3 - защитная призма из каменной наброски; 4 - естественное основание; 5 - армирующие полотнища; 6 - плита мягкого въезда.

![]() , (4.2)

, (4.2)

где gf - коэффициент надежности по нагрузке, принимаемый по табл. 8 СНиП 2.05.03-84;

φn - нормативный угол внутреннего трения грунта, град.

4.2.5. Если расстояние от внешней грани опоры до бровки армированного откоса (L на рис. 4.3) меньше Нi для откоса вертикального очертания или (в случае L = 0), линия распространения давления выклинивается на откосе (т.е. для ниже расположенных слоев при φn < αo, рис. 4.5), то формула 4.2) будет иметь вид

![]() , (4.3)

, (4.3)

где Нn - глубина слоя, на котором выклинивается линия распространения давления.

Рис. 4.4. Схема распределения давления по глубине под подошвой дивана:

1 - диванная опора; 2 - линия распределения давления под подошвой дивана

4.2.6. Суммарное вертикальное давление в любой точке (на глубине Нi) под подошвой дивана (σ∑вi) рассчитывают по выражению

![]() (4.4)

(4.4)

В соответствии с выражением (4.4) целесообразно построить эпюру распределения напряжений по высоте устоя.

4.2.7. Находят соответствующие величины суммарных горизонтальных напряжений (σ∑гopi) по формуле

σ∑гopi = τnσ∑вi, (4.5)

где τn - - коэффициент нормативного бокового давления грунта, равный

![]() , (4.6)

, (4.6)

Определяют максимальное суммарное горизонтальное напряжение по высоте устоя

![]() , (4.7)

, (4.7)

4.2.8. Глубину заделки (ℓzi) армирующих полос по высоте устоя исходя из расчета выдергивания их горизонтальными силами принимают по формуле (но не менее двух метров)

![]() , (4.8)

, (4.8)

где Zi - выдергивающие усилия по высоте устоя, рассчитанные по выражению

Zi = d·σ∑гopi·в, (4.9)

где gf - коэффициент надежности по нагрузке для удерживающих сил, равный 0,9 (СНиП 2.05.03-84, п. 1.41);

в - ширина армирующей полосы (принимается в = 1 м);

d - шаг (толщина армируемого слоя);

φ’ и С’ принимают по таблице 2.1 Рекомендаций.

4.2.9. Условие прочности материала на разрыв для каждого слоя запишем в виде

![]() , (4.10)

, (4.10)

где Кн - коэффициент, учитывающий снижение прочности армирующего материала в процессе эксплуатации, определяемый в соответствии с п. 2.2.6 Рекомендаций.

4.2.10. Глубину заделки армирующих полотен, вычисленную по формуле (4.8), следует считать от потенциальной поверхности обрушения, которую в рассматриваемом случае рекомендуют проводить под углом к горизонту, не превышающим угол φn (в соответствии с рис. 4.5).

Верхний армирующий слой рекомендуется укладывать за контур призмы опирания плиты мягкого въезда (рис. 4.5).

4.2.11. При условии L > 0 и наклонной лицевой грани армированного откоса соответствующие величины суммарных горизонтальных напряжений будут ниже, чем при вертикальных лицевых гранях, а при некоторых очертаниях откоса - полностью исключаются (например, когда контур откоса выйдет за пределы линии распространения давления по всей высоте Н - в соответствии с рис. 4.4).

Рис. 4.5. Рекомендуемая схема армирования:

1 - диванная опора; 2 - линия распределения давления; 3 - естественное основание; 4 - потенциальная поверхность обрушения; 5 - армирующие полотнища; φn - угол распределения давления; αo - угол наклона армогрунтового откоса

4.2.12. Расчет конструкции «грунт в обойме» на общую устойчивость выполняют в соответствии с разд. 2 Рекомендаций.

Учет временной (подвижной) нагрузки, веса пролетного строения, дивана и переходной плиты с учетом динамического воздействия и коэффициента надежности по нагрузке в соответствии с п. 4.2.5 Рекомендаций при проверке общей устойчивости осуществляют посредством приведения их к фиктивному столбу грунта высотой, которая в рассматриваемых условиях (рис. 4.6) может быть вычислена по выражению

(4.12)

(4.12)

Рис. 4.6. Схема расчета общей устойчивости конструкции:

1 - фиктивный столб грунта; 2 - наиневыгоднейшая потенциальная поверхность обрушения; 3 - естественное основание; 4 - граница между выделенными блоками

Наиневыгоднейшую поверхность обрушения находят подбором.

4.2.13. Количество армирующих прослоек при горизонтальном армировании определяют в соответствии с ВСН 49-86 по формуле

,

,

где Кзап.тр. - требуемый коэффициент запаса устойчивости;

Рi - вес каждого из блоков, на которые разбивают откос над поверхностью скольжения;

В, Li - соответственно толщина блоков и длина поверхности скольжения в их пределах (В = 1 м);

σpi - предельное значение растягивающих напряжений для грунта (см. приложения 1 - 3);

δ - толщина армирующей прослойки;

![]() - расчетное значение допустимого растягивающего напряжения для армирующего материала (см. п. 2.2.6);

- расчетное значение допустимого растягивающего напряжения для армирующего материала (см. п. 2.2.6);

βi - угол наклона поверхности скольжения к горизонту в пределах блока.

4.3. Особенности технологии работ

4.3.1. Основные технологические процессы по устройству рассматриваемых конструкций с применением синтетических материалов назначают в соответствии с действующими нормативно-техническими документами.

4.3.2. Операции по укладке синтетических материалов включают:

подготовку естественного основания будущего сооружения (или подстилающего слоя) для укладки армирующего полотнища;

транспортировку рулонов к месту строительства, их разгрузку и распределение вдоль откоса, подготовку рулонов к укладке;

укладку синтетического материала на естественное основание;

закрепление полотнищ;

засыпку разложенных полос грунтом, разравнивание и уплотнение их;

укладку синтетического материала на уплотненную поверхность с последующим закреплением, засыпкой грунтом, разравниванием и уплотнением.

4.3.3. Рулоны транспортируют и распределяют вдоль откосов земляного полотна через определенное расстояние, зависящее от длины материала в рулоне и высоты откоса.

4.3.4. Укладку полотен синтетического материала выполняют поперечной раскаткой рулонов при армировании откосов, продольной раскаткой (вдоль насыпи) - при армировании конусов с перекрытием на стыках 15 - 20 см. В процессе раскатки полотна его разравнивают и через 10 м прижимают к поверхности откоса небольшими анкерами или скобами. После раскатки материал обрезают до расчетной (см. п. 4.2.8) длины. В соответствии с п. 4.1.5 (при использовании материала типа СПАП) на торцевых участках для предохранения грунта от вымывания и выноса частиц при процессе суффозии целесообразно использовать также геотекстильные материалы, как, например, дорнит, которые прокладывают у лицевой грани армогрунтовых откосов. Геотекстильный материал укладывают на раскатанные полотна СПАП с захватом тела насыпи на глубину не менее 2 м и закрепляют анкерами.

4.3.5. Засыпку грунтом и разравнивание разложенных полотен осуществляют самосвалами и бульдозером (или автогрейдером).

Все работы по созданию вышележащего над синтетическим материалом грунтового слоя ведутся способом «от себя».

4.3.6. Уплотнение производят послойно катками на пневматическом ходу. Участки грунта каждого слоя, примыкающего к поверхности откоса (конуса), следует уплотнять ручными дизельтрамбовками или электротрамбовками.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. К производству работ по повышению общей устойчивости конусов и откосов земляного полотна с применением рулонных синтетических материалов (СМ) допускают лиц не моложе 18 лет, прошедших предварительный медицинский осмотр, а также обучение и инструктаж по безопасности труда в соответствии с ГОСТ 12.0.004-79 «Организация обучения работающих безопасности труда. Общие положения».

5.2. Лица, допускаемые к эксплуатации дорожных машин и транспортных средств, должны иметь удостоверение на право работы на них.

5.3. Все работающие обязаны пользоваться средствами индивидуальной защиты, предусмотренными действующими нормами и по защитным свойствам соответствующими виду и условиям работ, а также применяемым материалам.

5.4. На месте производства работ должны находиться средства пожаротушения и аптечка оказания первой помощи пострадавшим. Весь персонал обязан знать место нахождения этих средств и уметь ими пользоваться.

5.5. В проектах производства работ (ППР) по повышению общей устойчивости конусов и откосов земляного полотна с применением СМ (или других армирующих элементов) должны быть предусмотрены в соответствии со СНиП III-4-80 «Техника безопасности в строительстве» (прил. 8) безопасные:

способы доставки, установки и закрепления элементов подпорных стен;

засыпки и уплотнения пазух у подпорных стен с учетом укладки анкерных элементов и их закрепления к подпорным стенам;

допускаемые уклоны, на которых могут работать дорожно-строительные машины с учетом их паспортных данных;

схемы движения дорожно-строительных и транспортных машин, а также система сигнализации (звуковая, знаковая, световая), обеспечивающая безопасную последовательность действий при одновременной работе на одном участке нескольких машин или машин и людей.

5.6. При раскатывании рулона СМ следует применять прием «от себя». Если его раскатывают по наклонной плоскости, то должно быть исключено нахождение людей под рулоном.

5.7. При работах на откосах, конусах или краях насыпи (укладка полотен СМ, уплотнение грунта с помощью ручных трамбовок и др.) высотой более 3 м и крутизной откосов (конусов) более 1:1, а при влажной их поверхности 1:2 для передвижения людей по поверхности откосов (конусов) следует применять переносные трапы и подмостки, а для предупреждения скольжения и падения людей с насыпи - ограждения, предохранительные пояса, стремянки и т.п.

5.8. При подготовке площадки для укладки армирующих элементов, отсыпке, разравниванию и уплотнению грунта над ними необходимо соблюдать следующие требования.

5.8.1. При движении машин и разгрузке материалов люди должны находиться в безопасных зонах.

5.8.2. При работе дорожных машин, следующих одна за одной, расстояние между ними должно быть не менее 10 м.

5.8.3. При работе бульдозера нужно соблюдать следующие требования:

при обнаружении в разрабатываемом грунте крупных предметов - камней, пней и т.д. бульдозер необходимо остановить и указанные предметы удалить с его пути.

Запрещается:

при перемещении бульдозером грунта на подъеме врезание его отвала в грунт;

перемещение грунта бульдозером на уклоне более 30°;

выдвижение отвала бульдозера за бровку откоса при сбрасывании грунта под откос;

работа бульдозера в глинистых грунтах в дождливую погоду.

Во время случайных остановок бульдозера при работе его отвал должен быть спущен на грунт.

Находиться между трактором и отвалом или под трактором до остановки двигателя трактора запрещается.

Монтировать навесное оборудование бульдозера на трактор (или демонтировать) разрешается только под руководством ответственного лица за производство работ. Поднимать тяжелые части бульдозера можно с помощью исправных грузоподъемных механизмов (кран, домкрат, таль и т.п.). Применять в этих целях случайные, не обеспечивающие должной устойчивости предметы (ваги или др.) запрещается.

5.8.4. При работе автогрейдера необходимо соблюдать следующие требования:

при разворотах в конце профилируемых участков и на крутых поворотах скорость автогрейдера должна быть минимальной;

разравнивать автогрейдером грунт на свежеотсыпанных насыпях высотой более 1,5 м необходимо под наблюдением ответственного лица;

расстояние между бровкой насыпи и внешними (по ходу) колесами автогрейдера должно быть не менее 1 м (это расстояние может быть скорректировано в зависимости от конкретных условий работ);

установка откосника и удлинителя, вынос ножа в сторону должны производиться двумя рабочими.

5.8.5. При работе катков на пневматических шинах необходимо соблюдать следующие требования:

одноосный каток на пневматических шинах с балластным кузовом разрешается прицеплять к тягачу только при незагруженном кузове;

поднимать переднюю часть катка можно только при помощи дорожного устройства (домкрат). Задний домкрат катка должен быть установлен так, чтобы дышло катка поднялось до уровня прицепного устройства тягача;

при прицепе катка людям находиться в кузове катка или сзади него запрещается;

отцеплять каток от тягача, а также транспортировать его на прицепе разрешается только в разгруженном состоянии;

при работе прицепного катка любого типа движение тягача задним ходом запрещается;

расстояние между бровкой насыпи и ходовыми частями тягача должно быть не менее 1,5 м и оно может уточняться руководителем работ в зависимости от конкретных условий;

при изменении направления движения катков всех типов нужно подавать предупредительные звуковые сигналы.

5.8.6. При уплотнении грунтов трамбующими плитами, смонтированными на экскаваторах или тракторах, должны соблюдаться следующие требования:

экскаватор или трактор обязаны перемещаться по уплотненному слою грунта;

в радиусе 5 м от действующей плиты людям находиться запрещается;

расстояние от бровки насыпи до гусеницы экскаватора должно быть не менее 3 м, трактора - 0,5 м.

5.8.7. При уплотнении грунтов ручными вибраторами следует соблюдать следующие требования:

выключать вибраторы при перерывах в работе или переносе их в другое место;

перемещать вибратор при уплотнении необходимо с помощью гибких тяг.

Кроме того, в зависимости от типа вибратора нужно соблюдать требования, содержащиеся в Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог, утвержденных Минавтодором РСФСР 25.02.77 (гл. 1, разд. Общая электробезопасность, гл. 14, Техника безопасности при работе с инструментом; разделы: Общие требования, Электрифицированные инструменты, Пневматические инструменты).

Приложение 1

Определение прочности грунтов на растяжение

1. Прочность грунтов на растяжение определяют по результатам испытаний грунтов на сдвиг. Испытания проводят по методу быстрого сдвига. Величина нормального напряжения σn в процессе испытания должна соответствовать величине нормального напряжения от веса блока рассматриваемого грунта на поверхность скольжения (см. рис. 2.3 Рекомендаций). Ее величину вычисляют по формуле

![]() , (1)

, (1)

где Pi - вес блока, равный (см. формулу (2.1)).

![]() , (2)

, (2)

где gi - удельный вес грунта блока;

Fi - площадь блока;

βi - угол наклона поверхности скольжения в данном блоке к горизонту;

ℓi - длина поверхности скольжения в пределах блока.

В результате испытаний получают предельное значение касательного напряжения.

Значение прочности грунта на растяжение находят по формуле

, (3)

, (3)

где σp - прочность грунта на растяжение (величина отрицательная);

σn - нормальное напряжение, полученное из формулы (1);

τ - предельное значение касательного напряжения, полученное по результатам испытания на сдвиг.

Результаты испытаний обрабатывают в соответствии с ГОСТ 20522-75 «Грунты. Метод статистической обработки результатов определений характеристик».

2. При невозможности проведения лабораторных испытаний значения прочности грунтов на растяжение принимают по таблицам приложений 2 и 3.

3. Для примерной оценки величины прочности грунтов на растяжение с использованием табличных значений угла внутреннего трения φ и сцепления С может быть использована формула

σp = -КС, (4)

где С - величина сцепления;

К - коэффициент, принимаемый по таблице в зависимости от величины угла φ.

Таблица

|

φ, град. |

£ 3 |

5 |

7 |

9 |

11 |

13 |

15 |

17 |

21 |

25 |

|

К |

0,40 |

0,48 |

0,55 |

0,63 |

0,70 |

0,77 |

0,85 |

0,90 |

0,96 |

1,0 |

Приложение 2

Значения предела прочности связных грунтов на растяжение (при сдвиге)

|

Наименование грунта |

Расчетные значения при влажности (доли Wт), МПа |

|||||||||

|

0,5 |

0,55 |

0,60 |

0,65 |

0,70 |

0,75 |

0,80 |

0,85 |

0,90 |

0,95 |

|

|

Супесь легкая |

-0,053 |

-0,050 |

-0,050 |

-0,049 |

-0,046 |

-0,045 |

-0,042 |

-0,041 |

-0,038 |

-0,038 |

|

Песок пылеватый |

-0,065 |

-0,064 |

-0,059 |

-0,056 |

-0,050 |

-0,046 |

-0,043 |

-0,040 |

-0,037 |

-0,034 |

|

Суглинок легкий и тяжелый, глина |

-0,068 |

-0,050 |

-0,039 |

-0,030 |

-0,021 |

-0,015 |

-0,010 |

-0,007 |

-0,005 |

-0,004 |

|

Супесь пылеватая, тяжелая пылеватая, суглинок легкий пылеватый |

-0,068 |

-0,050 |

-0,039 |

-0,030 |

-0,017 |

-0,013 |

-0,010 |

-0,07 |

-0,005 |

-0,004 |

Приложение 3

Значение расчетных растягивающих напряжений, возникающих в частицах песка при сдвиге

|

Наименование грунта |

Величина растягивающих напряжений, МПа |

|

Песок крупный, гравелистый |

-0,057 |

|

Песок средний крупности |

-0,052 |

|

Песок мелкий |

-0,046 |

|

Песок одномерный (барханный, дюнный или подобный им) |

-0,036 |

|

Супесь легкая крупная |

-0,052 |

Приложение 4

Определение расчетных значений механических характеристик армирующих материалов

Определение расчетных значений механических характеристик выполняют по результатам испытаний образцов материалов на длительное растяжение, суть которых состоит в замере через определенные промежутки времени деформаций образцов под длительно действующими постоянными нагрузками R. Испытаниям подвергают образцы прямоугольной формы шириной 50 см и длиной 20 см при длине свободно растягиваемой части ℓ0 = 10 см (рис. 1а). Для примерной предварительной оценки допустимо уменьшение ширины образцов до стандартной - 5 см, но с дополнительной установкой накладок, препятствующих их сужению (рис. 1б). Конструкцию накладок назначают в зависимости от вида СМ таким образом, чтобы его структура не нарушалась. На рис. 1в представлены различные варианты накладок.

Испытания проводят в следующем порядке:

для назначения диапазона изменения постоянных нагрузок предварительно испытывают образцы материалов прямоугольной формы размером 5´20 см при длине свободно растягиваемой части ℓ0 = 10 см. Образец закрепляют в зажимах и к одному из них ступенями прикладывают постоянно возрастающую нагрузку до разрыва. Общее число ступеней принимают равным 8 - 10, время выдержки на каждой ступени - 10 мин. Перемещение зажима (Dℓ) фиксируют, вычисляя при каждом значении нагрузки Rn относительную деформацию ε по формуле

где Dℓ - перемещение зажима да первой ступени нагружения (25 ÷ 30 Н/см).

Рис. 1. Испытание синтетических материалов на растяжение:

а, б, в - схемы нагружения; г, д - результаты испытаний

Если величина относительной деформации ε = 5 % достигается до наступления разрыва на определенной ступени нагрузки Rn, значения R назначают равными 30, 50, 70, 90 % от Rn. В противном случае значения принимают в долях от нагрузки при разрыве Rp: для полиамидных, полиэфирных тканых и нетканых (исключая нетканые из коротких волокон при химическом способе упрочнения полотна) - 30, 45, 60, 75 % от Rp; для полипропиленовых - 5, 10, 15, 20 % от Rp; для остальных (при отсутствии данных о свойствах) - 20, 30, 40, 50, 60, 70 % от Rp;

к образцам (см. рис. 1а) прикладывают постоянную нагрузку RH = 3 Н/см и через tH = 10 мин замеряют величину удлинения образца с помощью прогибомеров ПМ 130 или других устройств с точностью не ниже 0,1 мм;

нагрузку RH дополняют для каждого из образцов до одной из нагрузок R, ранее принятых по результатам предварительных испытаний, таким образом, чтобы при каждой из ранее принятых нагрузок R было испытано по одному образцу. Через определенные промежутки времени проводят замер удлинений образцов Dℓ. Время замеров назначают равным 1, 2, 4, 6, 24, 48 ч. Время последующих замеров устанавливают в зависимости от хода деформирования образцов. Если значение R £ 0,3Rp для полиамидных и полиэфирных, R £ 0,05Rp для полипропиленовых и R £ 2Rp для других видов материалов, а удлинение за последние 24 ч меньше 10 % удлинения за первые 24 ч, то испытания образца при данном R прекращается. Такой режим нагружения применяют также при любых R для примерной предварительной оценки величины расчетной допустимой нагрузки. В других случаях испытания проводят до достижения 10-процентного удлинения или до начала периода роста скорости деформирования образца, но не более 60 сут. Время между замерами - 24 ч.

Обработку данных выполняют в следующем порядке:

по результатам испытаний строят графики зависимости относительных деформаций образца (ε, %) от времени наблюдений (ℓgt, ч) для каждого из значений постоянных нагрузок R (рис. 1, г), где

ε = 100·(Dℓ - DℓH) / ℓo;

вычисляют значения конечных деформаций εK при каждом из значений R, исключая те зависимости, при которых наблюдается увеличение скорости деформирования образца (увеличение угла наклона α прямой на рис. 1г к оси ℓgt),

εK = ε1 + K ℓgt,

где ε1 - относительная деформация образца за время наблюдения, равное 1 ч; K = tgα;

строят график зависимости εK от R (рис. 1д). Величину допустимой нагрузки на растяжение СМ Rg принимают равной нагрузке R, соответствующей на графике εK = f(R) значению εK = 5 %. Если на данном графике все значения εK < 5 %, то Rg назначают равным минимальному из значений R, при котором наблюдается увеличение скорости деформирования образца.

График εK = f(R) должен быть построен не менее чем по трем точкам. Если же результаты испытаний позволили вычислить только одно (два) значения εK, проводят дополнительные два (одно) испытания при значениях R, меньших максимального, для которого вычислено значение εK.

Приложение 5

Пример расчета армированного откоса

Исходные данные:

высота откоса H = 8 м;

заложение 1:2;

грунт суглинок тяжелый;

удельный вес gw = 2 т/м3;

коэффициент трения tgφ =0,2679;

то же сцепления С = 1,1 т/м2;

требуемый Кзап = 1,5.

Определяем по графику Ямбу координаты поверхности скольжения.

![]() ;

;

Х0 = 0,63 м Х0·Н = 0,63·8 = 5,04;

У0 = 1,7 м У0·Н = 1,7·8 = 13,6 м.

Разбивают откос на блоки (рис. 1) и рассчитывают нормальную составляющую веса по блокам (таблица).

Рис. 1. К расчету устойчивости армированных откосов

Таблица

|

№ блоков |

Объем блока, м3 |

Вес блока, Pi, т |

βi |

cosβi |

sinβi |

ℓi |

Ni = Pcosβi |

|

1 |

3,30 |

6,60 |

16° |

0,96 |

0,28 |

3,10 |

6,34 |

|

2 |

5,60 |

11,20 |

5° |

0,99 |

0,09 |

2,00 |

11,16 |

|

3 |

7,60 |

15,20 |

4° |

0,99 |

0,07 |

2,00 |

15,16 |

|

4 |

15,40 |

30,80 |

17° |

0,96 |

0,29 |

2,70 |

29,45 |

|

5 |

9,80 |

19,60 |

23° |

0,92 |

0,39 |

2,20 |

18,04 |

|

6 |

12,13 |

24,25 |

34° |

0,83 |

0,56 |

3,00 |

20,10 |

|

7 |

8,20 |

16,40 |

46° |

0,69 |

0,72 |

2,90 |

11,39 |

|

8 |

4,14 |

8,28 |

59° |

0,52 |

0,85 |

4,30 |

4,26 |

.

.

Находят величину σpnp по прил. 2.

σpnp = - 0,015 МРа = - 1,5 т/м2.

Принимают ширину откоса В = 1 м.

∑σpnpi = - 1,5·22,2 = 33,3 т/м2.

Рассчитывают знаменатель в формуле Кзап

1-й блок. ![]() ;

;

2-й. ![]()

3-й. ![]() ;

;

4-й. ![]() ;

;

5-й. ![]() ;

;

6-й. ![]() ;

;

7-й. ![]() ;

;

8-й блок. ![]()

∑ = - 24,36

![]()

Коэффициент запаса меньше требуемого. Чтобы повысить устойчивость откоса, рекомендуем его армировать синтетическими материалами.

Для определения блоков, подлежащих армированию, рассчитывают Кзап каждого блока в отдельности. Расчет Кзап отдельных блоков производят по общей формуле, применяемой для определения общей устойчивости всего откоса.

1-й блок. ![]() ;

;

2-й. ![]() ;

;

3-й. ![]() ;

;

4-й ![]() ;

;

5-й. ![]() ;

;

6-й. ![]() ;

;

7-й. ![]() ;

;

8-й блок. ![]() .

.

Для обеспечения требуемого Кзап применяют армирование откосов синтетическими материалами. В качестве армирующего материала выбирают сетку СПАП из стекловолокна по ТУ 6-11-217-76 с прочностью при растяжении Rp = 300 н/см. Определяют величину заделки по формуле (1.1) Рекомендаций. В качестве первого армируемого блока выбирают 7-й блок с наименьшим коэффициентом запаса устойчивости. Точкой пересечения армирующего материала с поверхностью скольжения является точка на середине поверхности скольжения в пределах данного блока.

tgφ' = tgφ; C' = 0,1c; h = 4,2 м; gw = 2 т/м3.

Для нахождения величины заделки необходимо определить угол наклона армирующего материала к горизонту по формуле (2.3) Рекомендаций

g = 2α - β

Угол β наклона поверхности скольжения к горизонту равен 46°.

В расчетах принято ![]() ;

;

Принимают горизонтальное заложение синтетического материала g = 0.

![]() м.

м.

Длину заделки назначают равной 2 м. Определяют новый коэффициент запаса устойчивости откоса с одной армирующей прослойкой по формуле (2.4) Рекомендаций:

Расчетная прочность Rдсм равна в соответствии с п. 2.2.6

Rдсм = 0,6 Rp= 0,6·3 т/м = 1,8 т/м;

ω = 46°;

![]() ;

;

![]() ;

;

что меньше требуемого коэффициента запаса. Чтобы повысить коэффициент запаса, армируют следующий 6-й блок с наименьшим коэффициентом запаса.

tgφ' = tgφ; C' = 0,1c; h = 1,5 м; gw = 2 т/м3.

g = 2α - β;

β = 34°;

![]() т/м2.

т/м2.

Sw = 6,7·0,2679 + 1,1 = 2,89 т/м2;

![]() ;

;

g = 41 - 34 = 70;

![]() м.

м.

Длину заделки назначают равной 2 м.

Rдсм = 0,6 Rp = 0,6·3 т/м = 1,8 т/м;

ω = 27;

![]() ;

;

![]()

Таким образом, армированию подлежат 6-й и 7-й блоки.

Приложение 6

Пример расчета армогрунтовой конструкции с подпорной стенкой

Расчет производят для конуса путепровода высотой Ннас = 8 м, выполненного из песчаного грунта с характеристиками:

удельный вес gw = 19 кН/м3 (1,9 тс/м3);

угол внутреннего трения φ = 35°;

сцепление С = 0;

грунт основания - суглинок тяжелый gw = 20 кН/м3 (2,0 тс/м3); φ = 19°; С = 0,03 МПа.

Расстояние между армирующими лентами принимают равным Dhi = 0,8 м.

Нижняя лента находится на высоте 0,4 м от низа подпорной стенки грунта, верхняя - на глубине 1,2 м от ее верха.

Общее количество армирующих лент - девять (рис. 3.1) Рекомендаций. Определяют величину бокового давления на армируемых горизонтах, по формуле (3.1) с учетом формул (3.2) и (3.3) (рис. 3.4 и 3.5) Рекомендаций.

σ2 = 0,57·6,8 + 1,06 = 4,94;

σ3 = 0,57·6,0 + 1,06 = 4,48;

σ4 = 0,57·5,2 + 1,06 = 4,02;

σ5 = 0,57·4,4 + 1,06 = 3,57;

σ6 = 0,57·3,6 + 1,06 = 3,11;

σ7 = 0,57·2,8 + 1,06 = 2,66;

σ8 = 0,57·2,0 + 1,06 = 2,20;

σ9 = 0,57·1,2 + 1,06 = 1,74.

Находят горизонтальные усилия в грунте на уровне армирующих лент по формуле (3.4) Рекомендаций

Т1 = 5,39·0,8·1 = 4,31;

Т2 = 4,94·0,8·1 = 3,95;

Т3 = 4,48·0,8·1 = 3,58;

Т4 = 4,02·0,8·1 = 3,22;

Т5 = 3,57·0,8·1 = 2,86;

Т6 = 3,11·0,8·1 = 2,49;

Т7 = 2,66·0,8·1 = 2,13;

Т8 = 2,20·0,8·1 = 1,76;

Т9 = 1,74·0,8·1 = 1,39.

Определяют длину армирующих лент по п. 3.3.4 на уровне первой армирующей ленты (наихудшие условия)

![]() .

.

Принимают длину лент на всех горизонтах равной 6 м.

Проверку прочности армирующих лент в местах их прикрепления проверяют по формуле (3.6) Рекомендаций для наихудших условий (нижний горизонт), где Тi = 4,31 тс.

Rp по табл. 31 СНиП 2.05.03-84 равно 2700 кгс-см2; Fа = 2,54 см2·2,7 тс/см2´2,54 см2 = 6,86 > 4,31.

Условие прочности выполнено.

Расчет прочности блоков на изгиб проводят по формуле (3.7) с учетом формулы (3.8). Принимаемая арматура Ф 12А-П с шагом 20 см.

Изгибающий момент по формуле (3.8) равен

тм.

тм.

Прочность блока на изгиб равна

Rв·в·Х·(ho - 0,5 х) = 160·100·0,95 (12 - 0,5·0,95) = 1600·1·0,0095 - 0,1153 = 1,76 тм;

м;

м;

Rp = 2700 кгс/см2 = 2,7·104 тс/м2;

Rв = по табл. 23 СНиП 2.05.03-84 равно 160 кгс/см2 = 1600 тс/м2;

h0 = 12 см (см. рис. 3.6) Рекомендаций;

Мизг = 1,26 тм < 1,75 тм.

Условие прочности на изгиб выполнено.

Арматуру Ф 12А-П в сетках с шагом 20 см устанавливают с обеих сторон блоков стены.

Расчет общей устойчивости конуса с подпорной стенкой производят по схеме, изложенной в прил. 5 и с учетом п.п. 3.38 - 3.3.10. Построение круглоцилиндрической поверхности для данного случая показано на рис. 3.7 Рекомендаций.

Приложение 7

Пример расчета конструкции «грунт в обойме»

1. Расчет устойчивости на боковое давление грунта применительно к устою диванного типа.

Рис. 1. К примеру расчета устойчивости конструкции на боковое давление грунта:

1 - диванная мостовая опора; 2 - пролетное строение; 3 - лицевая грань армогрунтового искусственного основания; 4 - естественное основание; 5 - потенциальная поверхность обрушения; 6 - армирующие полотнища; 7 - плита мягкого въезда

Требуется оценить устойчивость устоя диванного типа, изображенного на рис. 1. Высота откоса, возведенного из песка (Н) равна 10 м. Негативный удельный вес грунта (после уплотнения) gw = 18 кН/м3 (1,8 тс/м3). Нормативный угол внутреннего трения φn = 30°, нормативное сцепление Сn = 0,02 МПа (0,2 тс/м2). Вес половины пролетного строения Qn.c. = 80 тс. Длина пролета - 23 м. Общий вес дивана Qg = 45 тс. Длина опоры дивана ℓ = 3 м, ширина опоры дивана S = 5 м. Вес половины переходной плиты Qn.n. = 12 тс. Длина плиты - 6 м. Армирование осуществляют стеклопластиком, имеющим сопротивление на разрыв σразр = 3000 кгс/см2 и толщину δ = 1 мм. Шаг (толщина) армируемых слоев d = 0,5 м. Расстояние от внешней грани опоры до бровки армированного откоса L = 1 м (см. рис. 1). Внешняя грань армированной опоры вертикальна (т.е. α0 = 90°).

Решение:

В соответствии с указанными п. 4.2.2 расчет устойчивости на боковое давление грунта начинают с определения вертикальных напряжений под подошвой дивана от подвижной нагрузки, веса половины пролетного строения вместе с диваном и половины переходной плиты.

В качестве подвижной нагрузки принимают равномерную нагрузку НК-80 (СНиП 2.05.03-84) от единичной колесной нагрузки (Nn = 785 кН или 80 тс).

С учетом динамического коэффициента, принимаемого в соответствии с п. 2.2.2 СНиП 2.05.03-84, равным КД = 1,1, получаем

Nn·КД = 80·1,1 = 88 тс.

Формулу (4.3) запишем в следующем виде:

![]() , тс/м2.

, тс/м2.

Вертикальное напряжение на уровне армогрунтовых слоев от собственного веса грунта в соответствии с формулой (4.1) будет иметь вид

σвi = 1,8´Н, тс/м2.

В таблице приведены результаты расчетов, произведенных по формулам (4.1 - 4.3), а также суммарные вертикальные напряжения (σZвi), определенные по формуле (4.4).

Таблица

|

№ слоев |

|

σвi,тс/м2 |

σZвi, тс/м2 |

σ∑гоpi/Zi, тс/м2/тс |

ℓzi, м |

σразр, кгс/см2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0 |

16,0 |

- |

16 |

5,4/2,7 |

0,36 |

450 |

|

1 |

13,0 |

0,9 |

13,9 |

4,6/2,3 |

0,36 |

380 |

|

2 |

12,0 |

1,3 |

13,8 |

4,6/2,3 |

0,36 |

380 |

|

3 |

10,0 |

2,7 |

12,7 |

4,3/2,15 |

0,36 |

360 |

|

4 |

9,5 |

3,6 |

13,1 |

4,4/2,2 |

0,36 |

370 |

|

5 |

9,0 |

4,5 |

13,5 |

4,5/2,25 |

0,36 |

375 |

|

6 |

8,5 |

5,4 |

13,9 |

4,7/2,35 |

0,36 |

390 |

|

7 |

8,0 |

6,3 |

14,3 |

4,8/2,4 |

0,36 |

400 |

|

8 |

7,7 |

7,2 |

14,9 |

5,0/2,5 |

0,36 |

420 |

|

9 |

7,4 |

8,1 |

15,5 |

5,2/2,6 |

0,36 |

430 |

|

10 |

7,0 |

9,0 |

16,0 |

5,4/2,7 |

0,36 |

450 |

|

11 |

6,8 |

9,9 |

16,7 |

5,6/2,8 |

0,36 |

470 |

|

12 |

6,5 |

10,8 |

17,3 |

5,8/2,9 |

0,36 |

480 |

|

13 |

6,3 |

11,7 |

18,0 |

6,0/3,0 |

0,36 |

500 |

|

14 |

6,0 |

12,6 |

18,6 |

6,2/3,1 |

0,36 |

520 |

|

15 |

5,8 |

13,5 |

19,2 |

6,5/3,25 |

0,36 |

540 |

|

16 |

5,6 |

14,3 |

19,9 |

6,7/3,35 |

0,36 |

560 |

|

17 |

5,4 |

15,3 |

20,7 |

7,0/3,5 |

0,36 |

580 |

|

18 |

5,3 |

16,3 |

21,6 |

7,3/3,65 |

0,36 |

610 |

|

19 |

5,1 |

17,1 |

22,2 |

7,5/3,75 |

0,36 |

625 |

|

20 |

5,0 |

18,0 |

23,0 |

7,7/3,85 |

0,36 |

640 |

Расчет вертикальных напряжений ![]() по формуле (4.2) Рекомендаций осуществляют лишь до слоя 3 (см. рис. 1) включительно. Для нижерасположенных слоев, в соответствии с замечаниями п. 4.2.5 Рекомендаций формула (4.2) будет выглядеть следующим образом

по формуле (4.2) Рекомендаций осуществляют лишь до слоя 3 (см. рис. 1) включительно. Для нижерасположенных слоев, в соответствии с замечаниями п. 4.2.5 Рекомендаций формула (4.2) будет выглядеть следующим образом

![]()

где Нn - в рассматриваемом примере равен 1,5 м.

В таблице приведены также значения максимальных суммарных

горизонтальных напряжений ![]() , величины выдергивающих усилий (Zi), величины заделки (ℓ3i) и необходимых величин сопротивления на разрыв (σразгр) армирующих полотен.

, величины выдергивающих усилий (Zi), величины заделки (ℓ3i) и необходимых величин сопротивления на разрыв (σразгр) армирующих полотен.

Величину заделки по формуле (4.8) Рекомендаций в рассматриваемом случае получают одинаковой, т.к. C' = 0 (табл. 2.1 Рекомендаций)

![]() ;

;

Рис. 2. К примеру расчета общей устойчивости армогрунтового откоса диванного типа:

1 - фиктивный столб грунта; 2 - лицевая грань армогрунтового устоя; 3 - естественное основание; 4 - армирующие полотнища; 5 - наиневыгоднейшая поверхность обрушения; 6 - граница между выделенными блоками

Принимаем, что ℓzi = 2,0 м (см. п. 4.2.8).

Определяют выполнение условия прочности материала на разрыв для каждого слоя в соответствии с п. 4.2.9 Рекомендаций (Кд = 0,6, см. п. 2.2.6 Рекомендаций) и сводят все данные в таблицу.

Из данных таблицы следует, что наибольшее напряжение возникает в нижнем слое и равно 640 кгс/см2, что значительно меньше напряжения, которое может воспринять армирующий материал.

С точки зрения проверки устойчивости конструкции на боковое давление принятая схема распределения армирования вполне достаточна.

2. Расчет конструкции на общую устойчивость выполняют в соответствии с разд. 2 Рекомендаций (см. прил. 5) и учетом подвижной нагрузки в соответствии с п. 4.2.12 Рекомендаций (рис. 2).

Приложение 8

Пример определения технико-экономической эффективности мероприятий по повышению общей устойчивости откосов

1. Экономический эффект от применения мероприятий по повышению общей устойчивости откосов определяют сравнением приведенных затрат по базовому и внедряемому вариантам. В качестве такого мероприятия в примере рассматривается армирование откосов насыпи автомобильной дороги синтетическим материалом (СМ).

2. За базовый вариант принимают устройство насыпи, поперечный профиль которой отвечает требованиям действующих норм, за внедряемый - устройство насыпи с откосами повышенной крутизны и пересекающими возможную линию скольжения прослойками СМ, компенсирующими возрастающую в результате повышения крутизны нагрузку. Назначение конструкции по внедряемому варианту (крутизна откосов число и расположение прослоек СМ) выполняют в соответствии с положениями настоящих Рекомендаций. Экономический эффект достигается в этом случае за счет сокращения объема земляных работ и площади земель, отводимых под строительство.

Для конкретного расчета за базовый вариант принимают насыпь высотой 6 м, с заложением откосов 1:1,5 и шириной поверху 15 м (рис. 1а), за внедряемый - насыпь той же ширины и высоты, но с заложением откосов 1:1 и устройством шести прослоек из СМ (рис. 1б).

Рис. 1. К определению технико-экономической эффективности мероприятий по повышению общей устойчивости откосов

3. При выполнении расчета учитывают состав работ по гр. 2 табл. 2.

Расчет выполняют в соответствии с отраслевыми методическими указаниями по определению экономической эффективности использования в дорожном строительстве новой техники, изобретений и рационализаторских предложений (Гипродорнии. - М., 1978).

Таблица 1

Исходные данные для расчета на 1000 м земляного полотна

|

Ед. изм. |

Вариант |

Обоснование |

||

|

базовый |

внедряемый |

|||

|

Себестоимость, С |

руб. |

252685 |

245142 |

табл. 2 |

|

Капитальные вложения, К |

-“- |

4993 |

2470 |

табл. 3, п. 5 |

4. Расчет приведенных затрат (З) по базовому (Зб) и внедряемому (Зв) вариантам выполняют на 1000 м насыпи по формуле

З = С + К·ЕН;

базовый вариант Зб = Сб + Кб·ЕН = 252685 + 4993·0,15 = 253434,0;

внедряемый вариант ЗВ = СВ + КВ·ЕН = 245142 + 2470·0,15 = 245512,5,

где Сб, СВ и Кб, КВ - соответственно, себестоимость и капитальные вложения по базовому и внедряемому вариантам.

При расчете величины Кσ учтены дополнительные (по сравнению с внедряемым вариантом) потери народного хозяйства от изъятия земель из сельскохозяйственного производства DКс.-х.:

![]() руб.;

руб.;

![]() руб.,

руб.,

где ![]() и

и ![]() - см. табл. 3 (п. 10в).

- см. табл. 3 (п. 10в).

Потери DКс.-х. рассчитаны в соответствии с Методическими указаниями по определению экономической эффективности капитальных вложений в строительство и реконструкцию автомобильных дорог местного значения (Гипродорнии. - М., 1975, п. 2.3; п. 4, прил. 4 п. 3. табл. 6.11; 6.12; 6.13; 6.25)

DКс.-х. = [С0 + Д0·f (Р4, tp)]·DF = 2163 руб.,

где С0 (стоимость освоения 1 га новых земель) равна 1530 руб/га; Д0 (чистый доход общества на базисный год с 1 га земельных угодий) = 144 руб/га; Р4 (процент ежегодного роста с/х продукции) = 4,5 %; tp (срок суммирования затрат) = 20 лет; f (Р4, tp) = 14,408; DF (разница площадей оснований насыпи по вариантам на 1000 м насыпи) = 0,6 га.

5. Так как ЗВ < Зб, принимают устройство укрепления по внедряемому варианту. Экономическая эффективность применения СМ при укреплении откосов в расчете на 1000 м насыпи составляет:

Э = Зб - ЗВ = 253434,0 - 245512,5 = 7921,5 руб.

При этом обеспечивается снижение:

трудозатрат - строка 4 табл. 1 (10246,4 - 8947,24) = = 1299,16 ч/дня;

объема земляных работ (144 - 126) = 18 тыс. м3;

объемы автоперевозок - строка 4 табл. 2 (8780 - 7682) = = 1098 маш/смен.

Годовой экономический эффект в результате применения СМ при годовом объеме работ А = 40 км составляет:

Эг = (Зб - Зв)·А = Э·А = 7921,5·40 =316860 руб.

Таблица 2

Расчет себестоимости устройства 1000 м насыпи

|

Наименование работ или затрат |

Ед. изм. |

Количество ед. изм. по вариантам |

Стоимость, руб. |

|

||||

|

базовый (Vб) |

внедряемый (Vв) |

ед. изм. |

общая по вариантам |

|

||||

|

базовый |

внедряемый |

|

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

Всего оплачиваемый объем земляных работ |

|

144 тыс. м3 |

126 тыс. м3 |

|

|

|

|

|

1-243 |

Снятие растительного грунта и перемещение его в обе стороны от оси дороги на 30 м |

|

|

|

|

|

|

|

|

1-251 |

||||||||

|

Vб = 33·0,2·1000 = 6600 |

|

|

|

|

|

|

|

|

|

Vв = 27·0,2·1000 = 5400 |

тыс. м3 |

6,6 |

5,4 |

16,7 + 14,4´2 = 45,5 |

300,3 |

245,7 |

|

|

|

1-1150 |

Уплотнение грунтового основания насыпи с поливкой воды при толщине слоя h = 0,3 м |

|

|

|

|

|

|

|

|

1-1156 |

||||||||

|

Vб = 33·0,3·1000 = 9900 |

|

|

|

|

|

|

|

|

|

Vв = 27·0,3·1000 = 8100 |

тыс. м3 |

99,0 |

81,0 |

4,76 + 0,5´6 = 7,76 |

768,24 |

628,56 |

|

|

|

1-156 |

Разработка грунта с погрузкой в автосамосвалы |

тыс. м3 |

144,0 |

126,0 |

60,8 |

8755,2 |

7660,8 |

|

|

|

Транспортировка супеси автосамосвалами на среднее расстояние 10 км |

тыс. м3 |

144,0 |

126,0 |

1100 |

158400 |

138600 |

|

|

1-448 |

Устройство дорожных насыпей бульдозерами |

тыс. м3 |

144,0 |

126,0 |

45,0 |

6480,0 |

5670,0 |

|

|

|

Устройство песчаного основания под укладку арматуры автогрейдером |

м3 |

|

2700 (0,89´3´1000) |

1,38 (0,28+1,1) |

- |

4266 |