МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ГОСУДАРСТВЕННЫЙ ДОРОЖНЫЙ ПРОЕКТНО-ИЗЫСКАТЕЛЬСКИЙ

И НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ГИПРОДОРНИИ

ТЕХНОЛОГИЧЕСКИЕ

КАРТЫ

УСТРОЙСТВО ДОРОЖНЫХ ОДЕЖД И ЗЕМЛЯНОГО

ПОЛОТНА С ПРИМЕНЕНИЕМ РУЛОННЫХ

СИНТЕТИЧЕСКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ

Утверждены

Минавтодором РСФСР

Протокол № 2

от 26 февраля 1981 г.

Москва 1981

ПРЕДИСЛОВИЕ

В последнее время в практике дорожного строительства начинают применяться прослойки, созданные из синтетических текстильных материалов. Такие материалы, обладая высокими механическими характеристиками, водопроницаемостью, стойкостью к агрессивным воздействиям, способны выполнять функции армирующих, дренирующих и защитных элементов в дорожных конструкциях. Этим они способствуют повышению модуля упругости дорожной конструкции, более быстрой стабилизации свойств грунтов (слабых переувлажненных грунтов оснований или грунтов земляного полотна в расчетный период) и защищают материалы нижних слоев дорожной одежды от проникновения глинистых частиц, сохраняя тем самым их начальные свойства на более длительный период.

В настоящих «Технологических картах» изложена технология устройства земляного полотна с созданием прослоек из рулонных синтетических текстильных материалов в случае их укладки в тело земляного полотна или в нижних слоях дорожной одежды.

Технологические карты разработаны в соответствии с положениями ВСН 13-73 «Методика составления технологических карт на выполнение основных дорожно-строительных работ». - М.: Транспорт, 1974. В основу их положены исследования Гипродорнии, а также данные об опыте применения синтетических текстильных материалов. Все это является дополнением к выпущенным ранее «Рекомендациям по повышению качества земляного полотна путем его армирования, синтетическими материалами (для опытного применения)» - М.: Гипродорнии, 1979, где приведены данные, необходимые для выбора синтетического текстильного материала, и методика проектирования дорожных конструкций.

Технологические карты составлены канд. техн. наук Ю.Р. Перковым и инж. А.П. Фоминым, при участии инж. А.Е. Кобранова.

Все замечания и пожелания просьба направлять по адресу: Москва, 109089, наб. Мориса Тореза, 34, Гипродорнии.

Заместитель директора по научной работе

д-р техн. наук А.П. Васильев

ВВЕДЕНИЕ

«Технологические карты» предназначены для использования при разработке проекта производства работ и организации труда на объекте.

Настоящий документ состоит из трех технологических карт, относящихся к следующим областям применения синтетических текстильных материалов:

армирование активной зоны земляного полотна или нижних слоев дорожной одежды;

укрепление обочин автомобильных дорог;

многослойное армирование земляного полотна при его возведении из переувлажненных грунтов.

Каждая технологическая карта предусматривает состав звеньев и бригад рабочих и перечень технических средств (машин, оборудования и пр.), необходимых для выполнения работ на участке, а также содержит технологическую последовательность процессов с расчетом объемов работ и потребных ресурсов, схему работы потока и размещение ресурсов по захваткам, указания по рациональному выполнению основных процессов работы, требования к качеству работ и технике безопасности.

При производстве работ следует руководствоваться (помимо названных в предисловии) следующими нормативными документами:

СНиП III-40-78 Правила производства и приемки работ. Автомобильные дороги. - М.: Стройиздат, 1979;

СНиП III-8-76 Земляные сооружения. Правила производства и приемки работ. - М.: Стройиздат, 1977;

ВСН 97-63 Инструкция по сооружению земляного полотна автомобильных дорог. - М: Транспорт, 1964;

ВСН 39-79 Технические указания по укреплению обочин автомобильных дорог. - М.: Транспорт, 1980;

СНиП III-А.11-70 Техника безопасности в строительстве. - М.: Стройиздат, 1970;

Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог - М.: Транспорт, 1978;

Типовая инструкция по технике безопасности для дорожных рабочих при строительстве автомобильных дорог. - М.: Оргтрансстрой, 1976;

Типовая инструкция по охране труда для машинистов грейдеров, автогрейдеров, грейдер-элеваторов. - М.; Оргтрансстрой, 1975;

Типовая инструкция по охране труда для машинистов грунто-уплотняющих машин. - М.; Оргтрансстрой, 1975.

Во всех случаях применения технологических карт, приведенных в документе, необходима привязка их к конкретным условиям производства работ.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

ВОЗВЕДЕНИЕ НАСЫПИ С УСТРОЙСТВОМ В ВЕРХНЕЙ ЕЕ ЧАСТИ АРМИРУЮЩЕЙ ПРОСЛОЙКИ ИЗ СИНТЕТИЧЕСКОГО РУЛОННОГО МАТЕРИАЛА

I. Общие положения

Технологическая карта предназначена для использования при организации и производстве работ по армированию верхней части земляного полотна рулонным синтетическим текстильным материалом с устройством над ним песчаного слоя. Она применима также при соответствующем пересчете объемов работ и производительности занятых машин для случая укладки на синтетический материал не песчаного, а иного грунтового слоя или нижнего слоя основания дорожной одежды (рис. 1а). Принимается, что синтетический материал поставляется в рулонах шириной 1,5 м весом 50 кг; длина материала в рулоне 80 м.

До начала работ земляное полотно должно быть полностью, возведено и уплотнено в соответствии с требованиями СНиП II-Д.5-72, СНиП III-40-78 и ВСН 97-63 (см. раздел «Введение»).

Работы по устройству слоев, расположенных выше покрывающего синтетический материал слоя, ведутся без изменений согласно существующим нормативным документам на производство этих работ.

II. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

Технологическая схема производства работ приведена в табл. 1. В схеме принято, что планировка верха земляного полотна производится автогрейдером, последующая укладка полотен синтетического рулонного материала ведется на всю ширину земляного полотна с соединением отдельных полотен при помощи специальной установки (см. приложение 2) и предусматривается отсыпка в один слой 0,2 м песка с транспортировкой его автомобилями-самосвалами, разравниванием бульдозером и уплотнением катком на пневматических шинах. Объемы работ рассчитаны по поперечнику (рис. 1б).

Рис. 1. Возможные уровни укладки синтетического материала (а) и поперечный профиль земляного полотна (б):

1 - верхние слои дорожной одежды; 2 - песчаный слой; 3 - синтетический материал; 4 - грунт земляного полотна

Таблица 1

Устройство земляного полотна с армированием его верхней части синтетическим рулонным материалом

|

Номера захваток |

Источник обоснования норм выработки (ЕНцР) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объема работ |

Ед. изм. |

Количество на 1 км |

Производительность в смену |

Потребность машино-смен |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

I |

Расчет 1а |

Планировка верха насыпи автогрейдером Д-557 за 9 круговых проходов, при длине хода 200 м |

м |

1000 |

620 |

1,61 |

|

2 |

II |

См. п. II технологической карты № 1 |

Укладка полотен подвезенного синтетического материала на верх земляного полотна (11 полотен шириной 1,5 м) |

м |

(1000) |

(270) |

(3,7) |

|

3 |

II |

Расчет 2 |

Соединение отдельных полотен при помощи специальной установки |

м |

(1000) |

(260) |

(3,85) |

|

4 |

III |

Расчет 3а |

Транспортирование песка автомобилями-самосвалами ЗИЛ-555 грузоподъемностью 4,5 т на расстояние 5 км в количестве 0,2 ´ (13,8 + 15) /2 ´ 1000 = 2880 |

м3 |

2880 |

29,9 |

96,3 |

|

5 |

III |

§ 2-1-15, табл. 2, п. 9б; стр. 72, прим. 3, коэффициент 0,85 |

Разравнивание неуплотненного песка бульдозером Д-493 с перемещением его до 10 м из расчета 0,2 ´ (13,8 + 15) /2 ´ 1000 = 2880 |

м3 |

2880 |

1460 |

1,97 |

|

6 |

IV |

Расчет 4 |

Подвозка воды на расстояние 5 км и ее розлив из расчета 4 л/м2 по поверхности песчаного слоя поливомоечной машиной ПМ-130 в количестве 13,8 ´ 1000 ´ 4 = 55200 |

л |

55200 |

42600 |

1,29 |

|

7 |

IV |

§ 2-1-22, табл. 2, п. 1в, п. 5б |

Уплотнение песчаного слоя толщиной 0,2 м катком на пневматических шинах Д-263 в сцепе с трактором С-80 при 8 проходах по одному следу и длина гона солее 200 м 0,2 ´ (13,8 + 15)/2 ´ 1000 = 2880 |

м3 |

2880 |

720 |

4,0 |

Потребность машин на 1 км. маш.-смен: автогрейдер Д-557 - 1,61; катки на пневматических шинах Д-263 в сцепе с трактором С-80 - 4,0; автомобили-самосвалы ЗИЛ-655 - 96,3; бульдозер Д-493 в сцепе с трактором С-100 - 1,97; поливомоечная машина ПМ-130 - 1,29; установка для соединения полотен - 3,85.

В технологической схеме на каждый рабочий процесс указаны - объем работ на 1 км дороги, принятая производительность машин, потребность в машино-сменах. Величина принятой производительности обосновывается ссылкой на соответствующий нормативный документ или номер расчета, приведенного в приложении 1.

Производительность выполнения работ по укладке полотен синтетического рулонного материала (процесс 2) принята из данных, полученных при ведении опытного строительства:

скорости раскатывания рулонов при их ширине 1,5 - 2 м, составляющей 2 км/ч;

потери времени на возвращение к началу участка, выравнивание уложенных полотен и анкеровку начала и конца полотен после их полного соединения составляют в среднем 0,18 ч на одно полотно при его длине 80 - 100 м.

Производительность работ по укладке полотен для принятых исходных данных равна 270 м/смену (из расчета создания прослойки из полотен на всю ширину земляного полотна) или 4400 м2/смену.

Номера рабочих процессов представлены в технологической последовательности и указаны номера захваток, где они выполняются.

III. Установление скорости потока и комплектование отряда

Скорость потока и комплектование отряда определены по итогам потребности машин (в машино-сменах) на 1 км, приведенным в технологической схеме с учетом следующих дополнительных требований:

время нахождения полотен синтетических материалов под действием солнечного света не должно превышать 3 - 3,5 ч;

длина захватки (скорость потока в смену) должна быть кратна длине синтетического материала в рулоне.

Эти условия в наибольшей степени будут соблюдены при скорости потока 240 м/смену и составе машин, приведенном в табл. 2.

Рис. 2. Схема потока по устройству земляного полотна с армированием его верха синтетическим материалом

Таблица 2

Состав отряда при скорости потока 240 м/смену

|

Наименование машин |

Количество машин и коэффициент внутрисменной загрузки |

Квалификация рабочих |

Количество рабочих |

|

|

Автогрейдер Д-557 |

1 (0,39) |

Машинист 6 разр. |

2 |

|

|

Каток Д-263 в сцепе с трактором С-80 |

1 (0,96) |

Тракторист 5 разр. |

1 |

|

|

Водитель III кл. |

24 |

|

||

|

Бульдозер Д-493 в сцепе с трактором С-100 |

1 (0,48) |

Рабочие: |

|

|

|

при машинах |

4 |

|

||

|

Автомобиль-самосвал 3М-555 |

23 (1,0) |

на ремонте машин |

3 |

|

|

Поливомоечная машина ПМ-130 |

1(0,31) |

|

|

|

|

Всего рабочих в смену |

34 |

|||

|

Установка для соединения полотен |

[1 (0,93)] |

|

IV. Схема работы потока и размещение ресурсов по захваткам

На рис. 2 приведена схема работы потока по устройству земляного полотна с армированием его верхней части синтетическим рулонным материалом с учетом скорости потока 240 м/смену.

Рулоны (11 шт.) синтетического материала подвезены заранее и распределены по длине захватки через 80 м (длина синтетического материала в рулоне) у начала каждого из участков.

V. Указания по рациональному выполнению основных процессов работ

1. Планировка верха земляного полотна

Планировка верха земляного полотна производится автогрейдером Д-557, оборудованным системой «Профилъ-1». Он совершает рабочие проходы в двух направлениях по кольцевой схеме (рис. 3).

Рис. 3. Схема работы автогрейдера Д-557 при планировке:

1 - 7 - номера проходов

Планировка выполняется за три цикла по 3 круговых прохода - в каждом с перекрытием следа предыдущего прохода на 0,5 м. За первый цикл производят грубую планировку земляного полотна при ручном управлении и движении на 2 передаче; за второй и третий циклы производят окончательное выравнивание верха земляного полотна при автоматическом режиме управления автогрейдером и движении на 2 - 3 передачах.

2. Укладка полотен подвезенного рулонного синтетического материала на верх земляного полотна и соединение полотен

Укладка полотен производится вручную двумя рабочими путем раскатки рулонов вдоль земляного полотна, начиная от его края. После раскатки первого рулона длиной 80 м рабочие возвращаются к началу участка и кладут второй рулон таким образом, чтобы перекрытие полотен было равно 8 - 12 см. Во время этого процесса необходимо периодически производить разравнивание полотен во избежание образования каких-либо складок.

После укладки первого и 15 - 20 м второго полотен начинается процесс соединения смежных полотен друг с другом. В дальнейшем процессы по укладке и соединению полотен ведутся одновременно; расстояние между раскатываемым рулоном и идущей вслед за ним установкой 15 - 20 м (рис. 4).

Соединение полотен производится тепловым методом с помощью специальной установки - схема, технические характеристики и правила работы с ней приводятся в приложении 2.

При небольшом объеме работ возможно соединение полотен с помощью паяльных ламп. Ввиду ухудшения качества соединения укладка полотен в этом случае производится с перекрытием 20 - 25 см. В процессе соединения полотен разогреваются паяльной лампой поверхности синтетических материалов на ширине перекрытия полотен. Сразу после плавления производится обжатие свариваемых полотен на ширине перекрытия ручным катком с вальцом весом не менее 25 - 30 кг при ширине его 40 - 50 см и выравнивание их. Затем края торцевой части полотен армирующего слоя у начала участка прижимаются к грунту металлическими анкерами диаметром 3 - 6 мм и длиной 150 - 200 мм.

Рис. 4. Укладка и соединение полотен (1 - 11) с помощью установки (12):

13 - 17 - первые проходы по укладке и соединению

Расстояние между анкерами 1,0 - 1,2 м. Работы по укладке и соединению полотен ведутся бригадой в составе четырех человек.

3. Транспортирование и разравнивание песка

Песок подвозится автомобилями - самосвалами и разравнивается бульдозером в последовательности, указанной на рис. 5. Выполнение этих операций начинается непосредственно после укладки и соединения полотен на первом участке длиной 80 м захватки 11, а также нахождения синтетического материала под действием света не более 3 - 3,5 ч.

Автомобили-самосвалы выгружают первые партии песка на край созданного армирующего слоя, не заезжая задними колесами на него. Бульдозер постепенно подвигает выгруженный песок на армирующий слой, не затрагивая гусеницами его открытую поверхность, и выполняет проходы с перекрытием 1,0 м. Следует избегать резких поворотов бульдозера на одной гусенице, так как это может привести к повреждению полотен синтетического материала.

Все работы по возведению вышележащего над синтетическим материалом песчаного дренирующего и морозозащитного слоя ведутся способом «от себя» без заезда занятых на строительстве машин на открытую поверхность материала.

4. Уплотнение песчаного слоя с дополнительным увлажнением

Уплотнение производится прицепным катком на пневматическом ходу, движение которого следует проводить с перекрытием предыдущего прохода на 0,3 - 0,4 м продольными круговыми проходами (рис. 6). Грунт уплотняют до максимальной плотности с предварительным увлажнением при 8 проходах катка по одному следу. Степень уплотнения проверяют лабораторно-контрольные посты строительного объекта.

VI. Требования к качеству работ и технике безопасности

Рис. 5. Схема отсыпки песчаного слоя на уложенные и соединенные полотна (1 - 11):

1 - 3 - проходы бульдозера

Рис. 6. Схема работы катка по уплотнению:

1 - 6 - номера проходов катка

После планирования верха насыпи автогрейдером для укладки полотен синтетического материала отдельные неровности поверхности не должны превышать 4 - 6 см. Уложенные и соединенные полотна синтетического материала не должны иметь складок или повреждений. Качество шва, достигаемое в результате соединения тепловым способом данного вида материала, оценивается предварительно. Для этого из соединенных по принятой методике небольшой длины полотен отбираются образцы размером 5´20 см и испытываются на прочность при растяжении.

При завершении процесса соединения полотен, полученные швы осматриваются, их качество оценивается визуально. После создания армирующего слоя запрещается проезд по его незащищенной поверхности любых машин.

Технология производства работ с применением синтетических материалов не связана с какими-либо дополнительными требованиями с точки зрения техники безопасности и предусматривает соблюдение требований действующих документов, перечисленных в разделе «Введение».

VII. Расчет технико-экономических показателей

Произведенный расчет основных технико-экономических показателей приведен в табл. 3 - 6.

Таблица 3

Расчет основной заработной платы рабочих, занятых в смену

|

Машины (рабочие) |

Разряд рабочих |

Кол-во рабочих |

Заработная плата одного рабочего в смену, руб. |

Общая заработная плата руб. |

|

Автогрейдер Д-557 |

6 |

1 |

6,47 |

6,47 |

|

Каток Д-263 |

5 |

1 |

5,75 |

5,75 |

|

Автомобиль-самосвал ЗИЛ-555 |

водитель III кл. |

23 |

5,0 |

115 |

|

Бульдозер Д-493 |

6 |

1 |

6,47 |

6,47 |

|

Поливомоечная машина ПМ-130 |

водитель III кл. |

1 |

5,0 |

5,0 |

|

Итого |

|

34 |

|

170,21 |

Таблица 4

Основные стоимостные показатели машин в отряде

|

Машины |

Количество машин и коэффициент их внутрисменной загрузки |

Стоимость машино-смены, руб. |

Расчетная стоимость машины, тыс. руб. |

||

|

одной машины |

общая |

одной машины |

общая |

||

|

Автогрейдер Д-557 |

1 (0,39) |

29 |

29 |

7,5 |

7,5 |

|

КатокД-263 в сцепе с трактором С-80 |

1 (0,96) |

39 |

39 |

9,6 |

9,6 |

|

Самосвал ЗИЛ-555 |

23 (1,0) |

16 |

368 |

3,6 |

82,8 |

|

Бульдозер Д-493 на тракторе С-100 |

1 (0,48) |

35 |

35 |

7,3 |

7,3 |

|

Поливомоечная машина ПМ-130 |

1 (0,31) |

15 |

15 |

6,0 |

6,0 |

|

Итого |

|

487 |

113 |

||

Таблица 5

Стоимость материалов на 1 км

|

Материал |

Цена за единицу измерения, руб. |

Объем |

Сумма, руб. |

|

Синтетический материал - м2 |

0,8 |

16500 |

13200 |

|

Песок - м3 |

2,3 |

2880 |

7200 |

|

Итого |

|

|

20400 |

Таблица 6

Расчет основных технико-экономических показателей

|

Показатели |

Ед. изм. |

Величина показателей |

|

|

1 |

2 |

3 |

4 |

|

|

А. Общие данные |

|

|

|

1 |

Расчетная стоимость машин |

тыс. руб. |

113 |

|

2 |

Производительность отряда |

|

|

|

|

в смену |

м |

240 |

|

|

в год (при 250 сменах) |

км |

60 |

|

3 |

Количество рабочих, занятых в смену: |

|

|

|

|

на машинах |

чел. |

27 |

|

|

при машинах |

-"- |

4 |

|

|

на ремонте машин |

-"- |

3 |

|

Итого рабочих |

|

34 |

|

|

4 |

Основная заработная плата рабочих в смену: |

|

|

|

|

машинистов |

руб. |

139 |

|

|

рабочих при машинах и на ремонте машин |

-"- |

31 |

|

Итого |

|

170 |

|

|

5 |

Прямые затраты в смену: |

|

|

|

|

стоимость эксплуатации машин |

руб. |

482 |

|

|

стоимость материалов |

-"- |

4896 |

|

|

зар. плата рабочих при машинах |

-"- |

16 |

|

Итого прямых затрат |

|

5399 |

|

|

|

Б. Показатели на 1 км земляного полотна |

||

|

6 |

Прямые затраты |

руб. |

22516 |

|

7 |

Основная заработная плата рабочих |

-"- |

708 |

|

8 |

Трудовые затраты |

чел. - дни |

141 |

|

9 |

Накладные расходы: |

|

|

|

|

условно-постоянные (10 % от суммы прямых затрат) |

руб. |

2251 |

|

|

зависимые от основной заработной платы (15 % от п. 7) |

-"- |

106 |

|

|

зависимые от трудоемкости работ (1 р. 90 коп. за 1 чел.-день) |

-"- |

268 |

|

Итого накладных расходов |

|

2625 |

|

|

10 |

Плановые накопления 16 % от суммы прямых затрат и накладных расходов |

руб. |

1508 |

|

11 |

Сопоставимая себестоимость работ (п. 6 + п. 9 + п. 10) |

-"- |

26649 |

|

12 |

Удельные капиталовложения в машины (п. 1:п. 2б) |

-"- |

1955 |

|

13 |

Приведенные сопоставимые затраты (п. 11 + п. 12 ´ 0,12) |

руб. |

26883 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

УКРЕПЛЕНИЕ ОБОЧИН АВТОМОБИЛЬНОЙ ДОРОГИ С ПРИМЕНЕНИЕМ РУЛОННОГО СИНТЕТИЧЕСКОГО МАТЕРИАЛА

I. Общие положения

Технологическая карта предназначена для использования при организации и производстве работ по укреплению обочин существующей дороги с применением рулонного синтетического материала, который укладывается на грунт земляного полотна под слой гравийной смеси оптимального состава. Конструкция укрепления обочины представлена на рис. 7. Технологическая карта применима при соответствующем пересчете объемов работ и производительности занятых машин для случая укладки синтетического материала на грунт земляного полотна под любой грунтовый слой или слой укрепления обочины из несвязного материала.

Поскольку наиболее часто наездам подвергается первая треть ширины обочины, непосредственно примыкающая к кромке проезжей части, предусмотрена укладка одной полосы синтетического материала именно в этой части. Край материала шириной 0,1 м отгибается для его закрепления между слоем укрепления обочины и дорожной одеждой (см. рис. 7) с целью создания лучших условий для работы материала.

Рис. 7. Конструкция укрепления обочины:

1 - гравийная смесь оптимального состава; 2 - синтетический материал

Принимается, что синтетический материал поставляется в рулонах шириной 1,5 м весом 50 кг; длина материала в рулоне 80 м.

При организации и производстве работ должны быть учтены требования, изложенные в ВСН 39-79 (см. раздел «Введение»).

II. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

Технологическая схема производства работ приведена в табл. 7. В схеме принято, что разработка слоя грунта толщиной 0,15 и производится автогрейдером, последующая укладка полотен синтетического рулонного материала ведется вручную и предусматривается отсыпка 0,15 м гравийной смеси с транспортировкой ее автомобилями-самосвалами, разравниванием автогрейдером, увлажнением с помощью поливомоечной машины и уплотнением вальцовыми катками. Объемы работ рассчитаны по поперечнику (см. рис. 7).

Таблица 7

Укрепление обочин с применением рулонного синтетического материала

|

Номера захваток |

Источник обоснования норм выработки (ЕНиР) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объема работ |

Ед. изм. |

Количество на 1 км |

Производительность в смену |

Потребность машино-смен |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

I |

Расчет 1б |

Разработка слоя грунта толщиной 0,15 м автогрейдером Д-557 за 3 круговых прохода при длине хода около 400 м из расчета 2 ´ 1000 = 2000 |

м |

2000 |

2300 |

0,87 |

|

2 |

II |

Расчет 5 |

Транспортировка синтетического материала автомобилем ЗИЛ-130 на расстояние 20 км из расчета 1,5 ´ 1000 ´ 2 = 3000 |

м2 |

3000 |

4562 |

0,66 |

|

3 |

II |

См. п. II технологической карты № 2 |

Укладка подвезенного синтетического материала вручную из расчета 2 ´ 1000 = 2000 |

м |

(2000) |

(4100) |

(0,49) |

|

4 |

III |

Расчет 3а |

Транспортировка гравийной смеси автомобилями-самосвалами ЗИЛ-555 грузоподъемностью 4,5 т на расстояние 5 км из расчета 0,15 ´ 2 ´ 1000 ´ 2 = 600 |

м3 |

600 |

27,9 |

21,5 |

|

5 |

III |

§ 17-1, табл. 2, № 8; стр. 1, табл. 1, коэффициент 1,15 |

Разравнивание гравийной смеси автогрейдером Д-557 из расчета 2 ´ 1000 ´ 2 = 4000 |

м2 |

4000 |

3100 |

1,29 |

|

6 |

IV |

Расчет 4 |

Подвозка воды на расстояние 5 км и ее розлив по поверхности гравия (из расчета 6 % воды от веса гравия) поливомоечной машиной ПМ-130 в количестве 600 ´ 1,6 ´ 0,06 ´ 1000 ´ = 57600 |

л |

57600 |

42600 |

1,35 |

|

7 |

IV |

§ 17-11, табл. 1, п. 14 |

Подкатка гравия легкими катками Д-552 при четырех проходах по одному следу из расчета 2´1000´2 |

м2 |

4000 |

3700 |

1,08 |

|

8 |

IV |

Выполняется звеном дорожных рабочих, см. § 17-11 |

Проверка ровности и поперечного профиля поверхности укрепления с исправлением дефектных мест |

- |

- |

- |

- |

|

9 |

IV |

§ 17-11, табл. 1, п. 15 |

Уплотнение гравийного укрепления средним катком Д-399 при 15 проходах по одному следу из расчета 2 ´ 1000 ´ 2 = 4000 |

м2 |

4000 |

1000 |

4,0 |

Потребность машин на 1 км маш.-смен: автогрейдер Д-557 - 2,16; автомобили-самосвалы ЗИЛ-555 - 21,5; поливомоечная машина ПМ-130 - 1,35; легкий каток Д-552 - 1,08; средний каток Д-399 - 4; автомобиль ЗИЛ-130 - 0,66.

Производительность выполнения работ по укладке полотен синтетического рулонного материала (процесс 2) принята из данных, полученных при ведении опытного строительства:

скорости раскатывания рулонов при их ширине 1,5 - 2 м, составляющей 1 км/ч;

потери времени на выравнивание уложенных полотен, анкеровку начала и конца полотен и перемещение материала в проектное положение с установлением дополнительных анкеров составляют в среднем 0,15 ч на одно полотно, при его длине 80 - 100 м.

Производительность работ по укладке полотен для принятых исходных данных равна 4100 м/смену или 6100 м2/смену.

III. Установление скорости потока и комплектование отряда

Скорость потока и комплектование отряда определены по итогам потребности машин (в машино-сменах) на 1 км, приведенным в технологической схеме с учетом следующих дополнительных требований:

время нахождения полотен синтетических материалов под действием солнечного света не должно превышать 3 - 3,5 ч;

длина захватки (скорость потока в смену) должна быть кратна длине материала в рулоне.

Эти условия в наибольшей степени будут соблюдены при скорости потока 400 м/смену и составе машин, приведенном в табл. 8

Таблица 8

Использование ресурсов

|

Наименование машин |

Количество машин и коэффициент внутрисменной загрузки |

Квалификация рабочих |

Количество рабочих |

|

1 |

2 |

3 |

4 |

|

Автогрейдер Д-557 |

1 (0,86) |

Машинист 6 разр. |

1 |

|

Автомобили-самосвалы ЗИЛ-555 |

9 (0,96) |

машинист 5 разр. |

3 |

|

Поливомоечная машина ПМ-130 |

1 (0,54) |

Водитель III кл. |

11 |

|

Каток Д-552 |

1 (0,43) |

Рабочие: при машинах |

8 |

|

Каток Д-399 |

2 (0,8) |

|

|

|

Автомобиль ЗИЛ-130 |

1 (0,26) |

на ремонте машин |

8 |

Всего рабочих в смену 31

IV. Схема работы потока и размещение ресурсов по захваткам

Схема работы потока приведена на рис. 8.

Рулоны синтетического материала распределены по длине захватки через 80 м (длина материала в рулоне) в количестве двух рулонов у начала каждого участка (по рулону у каждой из обочин). Распределение рабочих при машинах по захваткам приведено в табл. 9.

Таблица 9

Распределение рабочих по захваткам

|

Разряд рабочего |

Количество человек |

Наименование рабочих процессов, выполняемых рабочими |

|

|

I |

2 |

2 |

Зачистка кромок корыта под слои укрепления обочины |

|

II |

3 |

1 |

Укладка и разравнивание подвезенного синтетического материала с выполнением анкеровки его |

|

2 |

2 |

||

|

IV |

3 |

3 |

Проверка ровности и поперечного профиля поверхности укрепления с исправлением дефектных мест |

|

2 |

2 |

V. Указания по рациональному выполнению основных процессов работ

1. Подготовка корыта под слои укрепления обочин.

Рис. 8. Схема потока по укреплению обочин с применением синтетического материала

Разработка грунта для создания корыта под слои укрепления обочины производится автогрейдером Д-557 за три кольцевых прохода по одному следу. При двух первых проходах срезаются слои грунта толщиной по 6 - 7 см; при третьем выполняется окончательная планировка дна корыта с необходимым поперечным уклоном. Рабочие проходы выполняются в двух направлениях с разворотом в конце захватки и переходом с одной обочины на другую. При движении автогрейдера на второй передаче отвал его устанавливается в рабочее положение, при котором угол захвата составляет 35°, угол резания - 50°. Такой угол захвата обеспечивает подготовку корыта шириной 2 м. Срезаемый грунт сбрасывается через 15 - 20 м хода автогрейдера на откос. Кромка подготовленного корыта, примыкающая к дорожной одежде проезжей части, зачищается вручную.

2. Транспортировка и укладка синтетического материала

Материал транспортируется бортовым автомобилем ЗИЛ-130 и распределяется по длине захватки в соответствии с п. IV настоящей технологической карты.

Укладка рулонов производится вручную тремя рабочими, путем раскатки их у кромки дорожной одежды по подготовленному корыту.

После раскатки первых метров полотно прижимается к грунту у начала участка по ширине тремя-четырьмя металлическими анкерами (стержни длиной 15 - 20 см с обогнутым верхним и заостренным нижним концами). В процессе дальнейшей раскатки производится периодическое разравнивание полотна и его перемещение в проектное положение - к кромке дорожной одежды проезжей части с отгибом 0,2 м. Для закрепления проектного положения вдоль кромки дорожной одежды по перегибу полотна через 10 - 12 м устанавливаются анкера. Укладка полотен ведется на всю длину захватки сначала на одной, а затем на другой обочине.

3. Транспортировка и разравнивание гравийной смеси

Гравийная смесь оптимального состава подвозится автомобилями-самосвалами и выгружается непосредственно в корыто на уложенные полотна через расстояние, равное

![]() м,

м,

где Р - грузоподъемность автомобиля, т;

1,3 - коэффициент уплотнения;

g = 1,6 т/м3 - объемный вес гравийной смеси;

h - толщина полосы укрепления, м;

в - ширина полосы укрепления, м.

Разравнивание и планировка гравийной смеси производится автогрейдером Д-557 за четыре прохода по одному следу при рабочих проходах в двух направлениях с разворотом в конце захватки и переходом с одной обочины на другую. В начале каждого прохода отвал автогрейдера устанавливается в рабочее положение, а в конце прохода поднимается в транспортное и производится поворот.

Первыми двумя проходами выполняется грубое разравнивание гравия в ручном режиме управления путем постепенной надвижки его на синтетический материал без заезда. За третий проход производится окончательное разравнивание и предварительная планировка гравия. Эту работу выполняют в автоматическом режиме управления. За четвертый проход выполняется окончательная планировка поверхности обочины по всей ее ширине, включая и неукрепленную часть шириной 0,5 м после которой контролируют шаблоном поперечный уклон обочины.

4. Уплотнение гравийного слоя укрепления с предварительным увлажнением

Сразу после планировки гравийный слой уплотняется моторными катками с гладкими вальцами: подкатка катком весом 5 - 6 т, укатка - 10 - 15 т. Увлажнение создается непосредственно перед катком.

Подкатка выполняется за четыре прохода по одному следу. Проходы ведутся от кромки проезжей части со смещением последующих проходов на ![]() часть ширины катка. После этого уплотнение продолжается с перемещением от бровки земляного полотна к проезжей части. По окончании подкатки проверяется ровность и поперечный профиль поверхности укрепления, дефектные места исправляются.

часть ширины катка. После этого уплотнение продолжается с перемещением от бровки земляного полотна к проезжей части. По окончании подкатки проверяется ровность и поперечный профиль поверхности укрепления, дефектные места исправляются.

Уплотнение выполняется за 15 проходов по одному следу в том же порядке что и подкатка при скорости движения на первых проходах 1,5 - 2 км. Число проходов уточняется на месте. Уплотнение ведется до исчезновения образования волны перед катком, стабилизации работы мотора катка и отсутствия заметных осадок гравия.

VI. Требования к качеству работ и технике безопасности

У подготовленного корыта под слои укрепления обочины величина отдельных неровностей не должна превышать 3 - 5 см. Уложенные в него полотна (перед отсылкой на них песка) не должны иметь складок и повреждений. По незащищенной поверхности полотен проезд любых машин, занятых на строительстве, запрещен.

Требования к качеству материалов конструктивных слоев укрепления изложены в ВСН 39-70 и указанных в предисловии «Рекомендациях».

При строительстве следует выполнять требования СНиП III-А.7-62 и ВСН 39-79. Перед началом работ необходимо провести ограждение участка и установить знаки в соответствии с требованием этих нормативных документов.

При выполнении укрепления и работе с машинами надо руководствоваться правилами техники безопасности, изложенными в действующих документах (см. раздел «Введение»).

VIII. Расчет технико-экономических показателей

Расчет основных технико-экономических показателей произведен в табл. 10 - 13.

Таблица 10

Расчет основной заработной платы рабочих, занятых в смену

|

Машины (рабочие) |

Разряд рабочих |

Кол-во рабочих |

Заработная плата одного рабочего в смену, руб. |

Общая заработная плата, руб. |

|

1 |

2 |

3 |

4 |

5 |

|

Автогрейдер Д-557 |

6 |

1 |

6,47 |

6,47 |

|

Автомобили-самосвалы ЗИЛ-555, а также ПМ-130 и ЗИЛ-130 |

водитель III кл. |

11 |

5,0 |

55 |

|

Каток Д-552 |

5 |

1 |

5,75 |

5,75 |

|

-"- Д-399 |

5 |

2 |

5,75 |

11,5 |

|

Всего: |

|

15 |

|

78,72 |

|

Рабочие: |

|

|

|

|

|

при машинах |

2 |

8 |

4,04 |

32,32 |

|

на ремонте машин |

4 |

8 |

5,12 |

40,96 |

|

Итого: |

|

31 |

|

152,0 |

Таблица 11

Основные стоимостные показатели машин в отряде

|

Машины |

Кол-во машин и коэфф. их внутрисменной загрузки |

Стоимость машино-смены, руб. |

Расчетная стоимость машины, тыс. руб. |

||

|

одной единицы |

общая |

одной машины |

общая |

||

|

Автогрейдер Д-557 |

1 (0,86) |

29 |

29 |

7,5 |

7,5 |

|

Самосвалы Д-555 |

9 (0,96) |

16 |

144 |

3,6 |

32,4 |

|

Поливомоечная машина ПМ-130 |

1 (0,54) |

15 |

15 |

6,0 |

6,0 |

|

Автомобиль ЗИЛ-130 |

1 (0,26) |

17 |

17 |

3,1 |

3,1 |

|

Каток Д-552 |

1 (0,43) |

19 |

19 |

2,9 |

2,0 |

|

-"- Д-399 |

2 (0,8) |

21 |

42 |

3,9 |

7,8 |

|

Итого: |

|

|

266 |

|

59,7 |

Таблица 12

Стоимость материалов на 1 км

|

Материал |

Единица измерения |

Цена за единицу измерений |

Объем |

Сумма, руб. |

|

Синтетический материал |

м2 |

1,0 |

3000 |

3000 |

|

Гравийная смесь |

м3 |

5,0 |

600 |

3000 |

|

Итого: |

|

|

|

6000 |

Таблица 13

Расчет основных технико-экономических показателей

|

Показатели |

Ед. измерения |

Величина показателей |

|

|

1 |

2 |

3 |

4 |

|

|

А. Общие данные |

|

|

|

1 |

Расчетная стоимость машин |

тыс. руб. |

59,7 |

|

2 |

Производительность отряда |

|

|

|

|

в смену |

М |

400 |

|

|

в год при 250 сменах |

км |

100 |

|

3 |

Количество рабочих, занятых в смену |

|

|

|

|

на машинах |

чел. |

16 |

|

|

при машинах |

-"- |

10 |

|

|

на ремонте машин |

-"- |

8 |

|

|

Итого рабочих |

|

34 |

|

4 |

Основная заработная плата рабочих в смену |

|

|

|

|

машинистов |

руб. |

79 |

|

|

рабочих при машинах и на ремонте машин |

-"- |

73 |

|

|

Итого: |

|

152 |

|

5 |

Прямые затраты в смену |

|

|

|

|

стоимость эксплуатации машин |

руб. |

256 |

|

|

стоимость материалов |

руб. |

6000 |

|

|

заработная плата рабочих при машинах |

-"- |

32 |

|

|

Итого прямых затрат |

|

6298 |

|

|

Б. Показатели на 1 км насыпи |

|

|

|

6 |

Прямые затраты |

руб. |

7437 |

|

7 |

Основная заработная плата рабочих |

-"- |

556 |

|

8 |

Трудовые затраты |

чел.-день |

112 |

|

9 |

Накладные расходы: |

|

|

|

|

условно-постоянные (10 % от суммы прямых затрат) |

руб. |

744 |

|

|

зависящие от основной зарплаты (15 % от основной зарплаты) |

-"- |

83 |

|

|

зависящие от трудоемкости работ (1,90 руб. за 1 чел.-день) |

руб. |

213 |

|

|

Итого накладных расходов |

|

1040 |

|

10 |

Плановые накопления (6 % от суммы прямых затрат и накладных расходов) |

руб. |

509 |

|

11 |

Сопоставимая себестоимость работ (п. 6 + п. 9 + п. 10) |

руб. |

8986 |

|

12 |

Удельные капиталовложения в машины (п. 1 : п. 2б) |

-"- |

1466 |

|

13 |

Приведенные сопоставимые затраты (п. 11 + п. 12·0,12) |

-"- |

8986 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

ОТСЫПКА НАСЫПИ ИЗ ПЕРЕУВЛАЖНЕННЫХ ГРУНТОВ С ПРИМЕНЕНИЕМ СИНТЕТИЧЕСКОГО РУЛОННОГО МАТЕРИАЛА

I. Общие положения

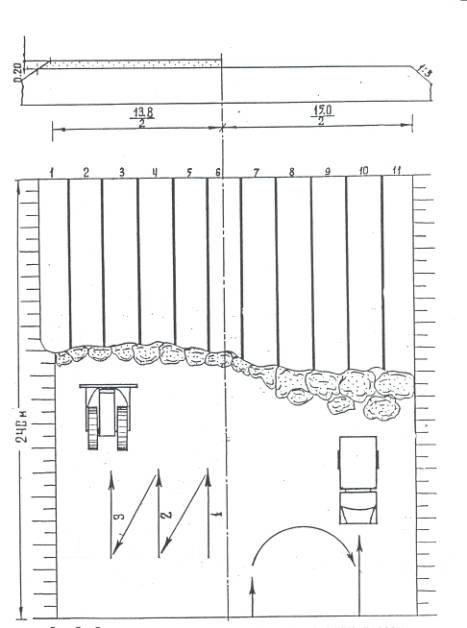

Технологическая карта предназначена для использования при организации и производстве работ по возведению насыпи из переувлажненных грунтов с отсыпкой и чередованием слоев с синтетическим рулонным материалом. Поперечный профиль нижней части земляного полотна приведен на рис. 9.

Принимается, что синтетический материал, поставляемый в рулонах шириной 1,5 м весом 50 кг при длине материала в рулоне 80 м, предварительно соединяется в полотна шириной 10 и 8,5 м, длиной 40 м за пределами строительного участка и только после этого подвозится на строительный участок.

До начала описываемых работ должны быть выполнены работы по подготовке основания под насыпь в соответствии с ВСН 97-63 и ВСН 166-70.

Предполагается, что возведение насыпи из переувлажненных грунтов осуществляется при последующем стадийном строительстве дорожного покрытия с учетом естественной консолидации земляного полотна. Грунты могут иметь влажность больше оптимальной и допускаемой, но должны иметь влажность меньше наибольшей из условия достижения коэффициента уплотнения 0,9 (ВСН 166-70)*. Кроме того, влажность грунтов должна быть ниже значений, обеспечивающих возможность работы землеройно-транспортных средств без существенного снижения производительности (влажность дана в долях от влажности на границе текучести WT);

1,0 WT - при легких супесях и пылеватых песках;

0,9 WT - при пылеватых и тяжелых супесях, легких суглинках;

0,7 WT - при тяжелых и пылеватых суглинках, глинах.

При проектировании и строительстве должны соблюдаться положения основных документов*).

*) «Технические указания по возведению земляного полотна автомобильных дорог из переувлажненных грунтов», ВСН 166-70. - М.: Оргтрансстрой, 1970; Методические рекомендации по сооружению земляного полотна автомобильных дорог из грунтов повышенной влажности. - М.: Союздорнии, 1980.

Технологическая карта составлена для случая возведения насыпи с поперечным профилем, показанным на рис. 9 вариант Б.

Из перечня работ при отсыпке насыпи (по варианту А, рис. 9) исключается лишь операция по отгибу синтетического материала на откос. Работы по отсыпке верхней части насыпи из стабильных грунтов проводятся без изменений согласно существующим нормативным документам, за исключением работ по отсыпке первого от поверхности синтетического материала слоя, которые должны вестись согласно технологической карте № 1.

Таблица 14

Отсыпка насыпи из переувлаженных грунтов с применением синтетического рулонного материала

|

Номер захватки |

Источник обоснования норм выработки (ЕНиР) |

Описание рабочих процессов в порядке их технологической последовательности с расчетом объема работ |

Ед. изм. |

Кол-во на 1 км |

Производительность в смену |

Потребность машино-смен |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

- |

§ 2-1-7А, табл. 3, п. 6а. коэфф. 1,05, гл. 1, п. 3 |

Разработка грунта 1 группы в притрассовом карьере экскаватором Э-10011 с ковшом емкостью 1,5 м с погрузкой грунта в транспортные средства из расчета |

|

|

|

|

|

|

м3 |

22860 |

490 |

46,6 |

|||

|

2 |

- |

См. п. II технологической карты № 3 |

Соединение синтетического материала в полотна шириной 8,5 м и 10 м с помощью специальной установки за пределами строительного участка в количестве (2 ´ 10 + 5 ´ 8,5) ´ 1000 = 62500 |

м2 |

62500 |

4400 |

14,2 |

|

3 |

I |

См. п. II технологической карты № 3 |

Укладка и соединение полотен синтетического материала (укладка четыре слоя с устройством двух соединительных швов в среднем для каждого слоя) из расчета (2 ´ 10 + 5 ´ 8,5) ´ 1000 = 62500 |

м2 |

(62500) |

(6000) |

(10,42) |

|

4 |

1 |

Расчет 3в |

Транспортировка грунта в насыпь автомобилями-самосвалами КрАЗ-256Б грузоподъемностью 11 т на расстояние 2 км в количестве |

|

|

|

|

|

|

м3 |

22860 |

108 |

212 |

|||

|

5 |

1 |

§ 2-1-15, табл. 2, п. 9а стр. 72, прим. 3. снижение производительности в 1,2 раза согласно п. II технологической карты № 3 |

Разравнивание грунта 1 группы бульдозером Д-493 с перемещением его до 10 м из расчета |

м3 |

22860 |

1520 |

15 |

|

|

м3 |

22860 |

1520 |

15 |

|||

|

6 |

II |

Расчет 6а |

Послойная подкатка грунта насыпи слоями 0,3 м самоходным катком на пневматических шинах Д-627 без балласта весом 8,5 т при 10 проходах по одному следу из расчета |

|

|

|

|

|

|

м2 |

73500 |

1710 |

42,9 |

|||

|

7 |

II |

Расчет 6б |

Послойное уплотнение насыпи самоходным катком на пневматических шинах Д-624 с балластом, весом 35 т при 20 проходах по одному следу из расчета |

|

|

|

|

|

|

м2 |

73500 |

1702 |

43,2 |

|||

|

8 |

II |

§ 2-1-46, п. 8а, см. п. II технологической карты № 3 |

Отгиб края синтетического материала на откос с укладкой его на край поверхности грунтового слоя, анкеровкой и предварительной подчисткой поверхности материала из расчета |

|

|

|

|

|

[(1,35 + 0,45 + 1,1) ´ 2 + 1,1 ´ 6] ´ 1000 |

м2 |

(12400) |

(1080) |

(11,48) |

Потребность машин на 1 км., маш.-смен: экскаватор Э-10011 - 46,6; автомобили-самосвалы КрАЗ-256Б - 212; бульдозер Д-493 - 15: каток Д-627 - 42,9; каток Д-624 - 43,2; установка для соединения полотен - 14,2.

II. Технологическая последовательность процессов с расчетом объемов работ и потребных ресурсов

Технологическая схема производства работ приведена в табл. 14, где принято, что переувлажненный грунт, разрабатываемый в притрассовом карьере экскаватором и транспортируемый автомобилями-самосвалами отсыпается на полотна синтетического материала, соединенные за пределами строительного участка и уложенные вручную. Затем он разравнивается бульдозером слоями толщиной 0,3 м и уплотняется самоходными катками на пневматических шинах. Толщина слоя грунта между двумя прослойками из синтетического материала - 0,6 м. По окончании устройства грунтового слоя (его отсыпки на синтетический материал, разравнивания и уплотнения) толщиной 0,6 м, края синтетического материала, лежащего под ним, отгибаются на откос, кладутся на поверхность этого грунтового слоя и крепятся анкерами. Схема расположения полотен указана на рис. 10. В дальнейшем операции повторяются. Объемы работ рассчитаны по поперечнику см. рис. 9 вариант Б.

В технологической схеме на каждый рабочий процесс указаны объем работ на 1 км дороги и потребность в машино-сменах, требуемые в целом для возведения нижней части земляного полотна принятого сечения (см. рис. 9), а не для создания каждого из грунтовых слоев, что соответствовало бы объему работ на захватке. Это связано с тем, что работы по созданию каждого из трех грунтовых слоев повторяются трижды в одной и той же последовательности при небольшой разнице в объемах работ для каждого слоя (см. п. IV).

Производительность занятых при строительстве машин принята в соответствии с нормативными документами, указанными в технологической схеме, или номером расчета, приведенного в приложении 1. Учитывается, что в результате работы с переувлаженными грунтами происходит снижение производительности бульдозера в 1,2 раза, катков - в 1,3 раза (при снижении давления в шинах до 0,3 МПа - (3 кгс/см2), экскаватора - в 1,1 раза.

Рис. 9. Поперечный профиль насыпи, отсыпаемой из переувлажненных грунтов:

А - вариант без отгиба синтетического материала на откос; Б - вариант с отгибом; 1 - синтетический материал; 2 - грунт, отсыпаемый слоями 0,3 м; а - е - слои грунта в порядке их отсыпки

Рис. 10. Схема расположения полотен:

1 - 7 - номера полотен (в скобках - ширина полотен)

Производительность выполнения работ по соединению синтетического материала в полотна шириной 8,5 м и 10 м за пределами строительного участка (процесс 2) принята из данных, полученных при ведении опытного строительства:

производительность работ по укладке полотен вручную и соединению при ширине их 1,5 - 2 м с помощью специальной установки составляет 4400 м2/смену (см. технологическую карту № 1), т.е. затраты времени составляют 0,19 ч на 100 м2 материала; потери времени на скатывание соединенных полотен в рулоны шириной 8 - 10 м (при длине материала в рулоне около 40 м) с подготовкой их под погрузку составляет 0,14 ч на 100 м2 материала (производительность работ по скатыванию рулонов около 8000 м2/смену). Таким образом, общие потери времени при выполнении процесса 2 составляют 0,25 ч на 100 м2 материала, что соответствует производительности 2880 м2/смену при работе бригады в составе четырех человек. При составе шести человек (3 - 4 человека на укладке и соединении полотен и 2 - 3 человека на скатывании полотен) производительность работ при выполнении процесса 2 составляет 4400 м2/смену.

Производительность выполнения работ по укладке и соединению полотен синтетического материала шириной 8,5 и 10 м (процесс 3) принята в результате учета средней скорости соединения их с помощью паяльной лампы 150 м/ч, затрат времени на раскатывание, выравнивание и анкеровку полотен в размере 0,07 ч на каждое - шириной 8,5 ÷ 10 м и длиной 40 м, и соответствует 6000 м2/смену (состав бригады - 6 человек).

Производительность выполнения работ по отгибу края синтетического материала на откос с укладкой его на поверхность вышележащего грунтового слоя, с анкеровкой и предварительной подчисткой поверхности материала (процесс 8) - при работе бригады из 6 человек - назначена исходя из суммарных затрат времени на подчистку поверхности (0,58 ч по § 2-1-46, п. 8а ЕНиР) и укладку края материала шириной 1,5 - 2 м в проектное положение (0,18 ч по данным опытного строительства) и составляет 1080 м2/смену.

III. Установление скорости потока и комплектование отряда

Производительность и комплектование отряда определены из условий наиболее полной загрузки всех машин, обеспечения нормальных условий для их работы, наличия фронта работ, с учетом кратности длины захватки длине полотна синтетического материала (40 м) и недопустимости нахождения материала под действием света более 3 - 3,5 ч.

Этим условиям в наибольшей степени удовлетворяет сменная производительность отряда 200 м (работы по созданию слоя насыпи толщиной 0,6 м - см. п. IV) и состав машин, приведенный в табл. 15.

Таблица 15

Использование ресурсов

|

Наименование машин |

Количество машин и коэффициент внутрисменной загрузки |

Квалификация рабочих |

Количество рабочих |

|

Экскаватор Э-10011 |

3 (1,0) |

Машинист 6 разр. |

10 |

|

Самосвалы КрАЗ-256Б |

14 (1,0) |

Помощники машинистов 5 разр. |

3 |

|

Бульдозер Д-493 |

1 (1,0) |

Водитель 3 кл. |

14 |

|

Каток Д-627 |

3 (0,95) |

|

|

|

-"- Д-624 |

3 (0,95) |

|

|

|

Установка для соединения полотен |

[1 (0,95)] |

Рабочие: при машинах |

18 |

|

|

на ремонте машин |

6 |

|

|

Всего рабочих в смену 51 |

|||

IV. Схема работы потока и размещение ресурсов по захваткам

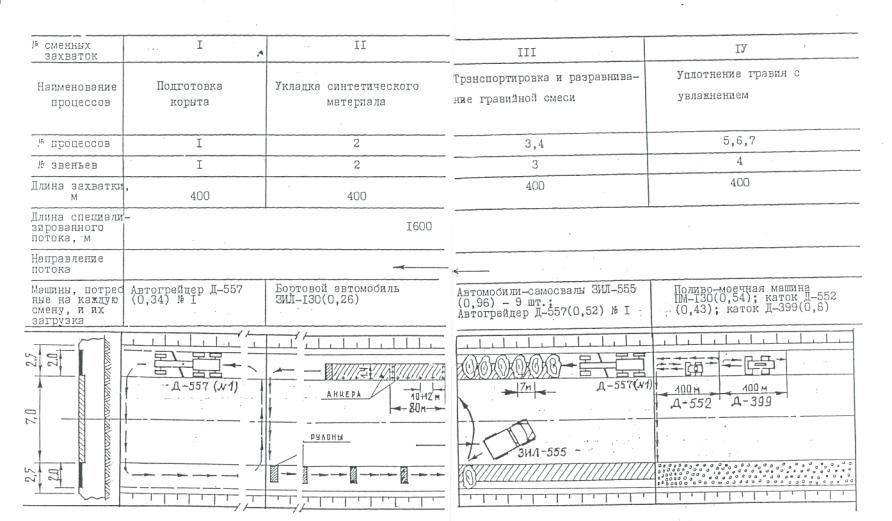

Отряд может работать поточным методом с выполнением работ, указанных в табл. 7, при трехкратном повторении каждой из операции, начиная с третьей новым звеном машин.

|

№ сменных захваток |

I |

II |

|

Наименование процессов |

Укладка и соединение полотен синтетического материала, транспортировка и разравнивание грунта |

Уплотнение грунта, отгиб синтетического материала на откос |

|

№ процессов |

3, 4, 5 |

6, 7, 8 |

|

№ звеньев |

3, 4 |

5, 6 |

|

Длина захватки, м |

200 |

200 |

|

Машины, потребные на каждую смену, их загрузка |

Автомобили-самосвалы КрАЗ -256 - 14 шт. (1,0); Бульдозер Д-493 - 1 шт. (1,0) |

Каток Д-627 - 4 шт. (0,96); Каток Д-624 - 4 шт. (0,96) |

Рис. 11. Схема работы отряда по возведению насыпи из переувлажненных грунтов с применением синтетического материала

В этом случае требуется концентрация значительных ресурсов, что является нежелательным ввиду сложности грунтовых условий. При сравнительно небольшой общей длине участка схема работы отряда может планироваться как для сосредоточенных работ или поточным методом. В последнем случае создается сначала первый грунтовый слой толщиной 0,6 м, и отряд переходит к началу участка для возведения следующего слоя. В любом случае общая технологическая схема производства работ, представленная в табл. 14, не изменится.

Схема работы отряда по отсыпке насыпи из переувлажненных грунтов с применением рулонного синтетического материала приведена на рис. 11. Принято, что отсыпка ведется участками длиной по 200 м, который делится на две равные захватки по 100 м каждая. Работу организуют так, чтобы укладка материала с отсыпкой на него грунта и разравниванием велись на одной захватке, а уплотнение - на другой.

V. Указания по рациональному выполнению основных процессов работ

1. Укладка и соединение полотен синтетического материала

Соединение полотен синтетического материала с помощью специальной установки в условиях переувлажненных грунтов затруднительно.

Применение же паяльных ламп связано с большими трудозатратами, помимо этого не позволяет добиться и высокого качества шва. Целесообразно вести соединение материала в полотна большой ширины с применением специальной установки вне пределов строительного участка (см. технологическую карту № 1), а затем перевозить и укладывать их, обеспечивая при этом минимальный объем работ по соединению непосредственно на месте строительства. Ширина предварительно соединяемых полотен назначается из условия возможности перевозки их имеющимися транспортными средствами с таким расчетом, чтобы создание прослойки обеспечивалось укладкой не более двух-трех полотен при минимальном перерасходе материала.

С учетом перечисленных соображений было принято, что материал предварительно соединяется в полотна шириной 8,5 и 10 м. Два полотна шириной по 10 м обеспечивают создание первой прослойки, укладываемой непосредственно на основание при сохранении достаточного запаса на перекрытие полотен и отгиба их на откос, а полотна шириной 8,5 м - создание трех остальных прослоек (рис. 10).

Вес рулона составляет 140 - 145 кг при длине материала в нем - 40 м, что определяет легкость выполнения погрузки-разгрузки и работ по скатыванию и раскатыванию рулонов.

Укладка полотен производится вручную. После раскатки вдоль земляного полотна первого рулона рабочие возвращаются к началу участка и повторяют процесс со вторым рулоном, но с перекрытием полотен в 20 - 25 см. При укладке полотен необходимо периодически производить разравнивание. Затем выполняется их соединение путем разогрева паяльной лампой поверхностей синтетических материалов на ширине перекрытия. Сразу после начала плавления производится обжатие свариваемых полотен на ширине перекрытия ручным катком с вальцом весом не менее 25 - 30 кг при ширине 40 - 50 см. Далее производится укладка и соединение двух следующих полотен по длине участка.

Края (торцевая часть) прослойки, созданной у начала участка по ширине земляного полотна, прижимаются через 1,5 - 2 м к грунту металлическими анкерами длиной 15 - 20 см с отогнутой верхней и заостренной нижней частями. Анкера также устанавливаются вдоль земляного полотна с двух сторон по контуру вышележащего грунтового слоя через 6 - 8 м. Работы ведутся бригадой в составе 6 человек.

2. Транспортировка и разравнивание грунта

Грунт, разрабатываемый экскаватором-драглайн, транспортируется автомобилями-самосвалами и разравнивается бульдозером. Первые партии грунта выгружаются на край полотен. Постепенно надвигая грунт на полотна, бульдозер выполняет проходы от центра к краю земляного полотна с перекрытием следа на 1 - 1,2 м. При этом для предотвращения повреждения материала следует избегать резких поворотов бульдозера на одной гусенице.

Все работы по созданию вышележащего над синтетическим материалом первого грунтового слоя ведутся способом «от себя». После отсыпки этого слоя толщиной 0,3 м работы можно вести способом «на себя» с подъездом автомобилей-самосвалов по уже уплотненному грунтовому слою для отсыпки второго слоя.

3. Уплотнение грунта

При возведении земляного полотна осуществляется послойное его уплотнение слоями толщиной 0,3 м и катками на пневматическом ходу. Для увеличения их проходимости давление в шинах желательно снизить до 0,3 МПа.

Грунт уплотняют круговыми проходами за два периода: сначала - более легкими катками (Д-627 без балласта весом 8,5 т, 10 проходов по одному следу при скорости хода 3,2 км/ч), затем - тяжелыми (Д-624 с балластом весом 35 т, 18 проходов по одному следу при постепенном увеличении скорости от 3,2 до 5,7 км/ч).

Во избежание обрушения грунта первые проходы начинают на расстоянии 2 - 2,5 м от бровки отсыпанного слоя. Затем следующими проходами, смещаясь за каждый проход на ![]() ширины катка (0,5 - 0,6 м), уплотняют упорные полосы по краям насыпи. После этого уплотнение грунта продолжают с перемещением от краев насыпи к ее оси и перекрытием проходов на

ширины катка (0,5 - 0,6 м), уплотняют упорные полосы по краям насыпи. После этого уплотнение грунта продолжают с перемещением от краев насыпи к ее оси и перекрытием проходов на ![]() ширины катка (0,4 - 0,5).

ширины катка (0,4 - 0,5).

Оптимальные условия работы грунтоуплотняющих машин устанавливают пробной укаткой. Степень уплотнения проверяют лабораторно-контрольные посты строительства.

4. Укладка краев синтетического материала на откос в проектное положение

После отсыпки на синтетический материал двух грунтовых слоев (толщиной по 0,3 м) и уплотнения их производится подчистка краев полотен до линии предполагаемого их отгиба, зафиксированной анкерами. Затем полотна постепенно, участками длиной 8 - 12 м, отгибаются на откос, а оставшаяся их часть шириной 0,5 - 1,35 м (рис. 10) укладывается на поверхность вышележащего грунтового слоя. Полотна прижимаются анкерами к грунту, устанавливаемыми через 6 - 8 м, по их краю вдоль земляного полотна.

При укладке краев материала в проектное положение (в соответствии с рис. 10) необходимо следить, чтобы материал не имел складок.

VI. Требования к качеству работ и технике безопасности

Уложенные полотна синтетического материала перед отсыпкой на них вышележащего грунтового слоя не должны иметь складок. Качество соединения отдельных полотен данного материала тем или иным способом в единое оценивается предварительно. Для этого из соединенных полотен отбираются образцы и испытываются на прочность при растяжении. Непосредственно на месте строительства созданные швы осматриваются, их качество оценивается визуально.

Лабораторно-контрольные посты строительства проверяют влажность грунтов, из которых возводится насыпь и степень их уплотнения.

Влажность грунтов должна обеспечивать достижение коэффициента уплотнения не менее 0,9 (наибольшая влажность) и работу землеройно-транспортных машин без существенного снижения их производительности (п. II настоящей технологической карты). Наибольшую влажность грунта (WH) определяют по формуле:

![]() ,

,

где Va - объем защемленного воздуха, %, принимается равным при: песках - 7, супесях - 5, суглинках и глинах - 3 - 4;

Dв - удельный вес воды, г/см3;

gск.max - максимальная стандартная плотность, г/см3;

gуд - удельный вес грунта, равный для песка 2,65, супеси - 2,68, суглинка - 2,71, глины - 2,74 г/см3.

При возведении насыпи должны быть соблюдены требования, перечисленные в нормативных документах (см. раздел «Введение»).

VII. Расчет технико-экономических показателей

Расчет основных технико-экономических показателей в табл. 16 - 19.

Таблица 16

Расчет основной заработной платы рабочих, занятых в смену

|

Машины (рабочие) |

Разряд рабочих |

Кол-во рабочих |

Заработная плата одного рабочего в смену, руб. |

Общая заработная плата, руб. |

|

1 |

2 |

3 |

4 |

5 |

|

Экскаватор Э-10011 |

6 |

3 |

6,47 |

19,41 |

|

|

5 |

3 |

5,75 |

17,25 |

|

Автомобили-самосвалы КрАЗ-256Б |

водитель III кл. |

14 |

5,0 |

70 |

|

Бульдозер Д-493 |

6 |

1 |

6,47 |

6,47 |

|

Каток Д-627 |

6 |

3 |

6,47 |

19,41 |

|

-"- Д-624 |

6 |

3 |

6,47 |

19,41 |

|

Всего: |

|

27 |

|

151,95 |

|

Рабочие: |

|

|

|

|

|

при машинах |

2 |

18 |

4,04 |

72,72 |

|

на ремонте машин |

4 |

6 |

5,12 |

30,72 |

|

Итого: |

|

51 |

|

255,39 |

Таблица 17

Основные стоимостные показатели машин в отряде

|

Машины |

Кол-во машин и коэф. их внутрисменной загрузки |

Стоимость машино-смены, руб. |

Расчетная стоимость машины, тыс. руб. |

||

|

одной машины |

общая |

одной машины |

общая |

||

|

Экскаватор Э-10011 |

3 (1,0) |

71 |

213 |

20,3 |

60,9 |

|

Автомобили-самосвалы |

|||||

|

КрАЗ-256Б |

14 (1,0) |

32 |

448 |

9,5 |

133 |

|

Бульдозер Д-493 |

1 (1,0) |

35 |

35 |

7,3 |

7,3 |

|

Каток Д-627 |

3 (0,95) |

58 |

174 |

21,3 |

63,9 |

|

-"- Д-624 |

3 (0,95) |

76 |

228 |

30 |

90 |

|

Итого: |

|

|

1098 |

|

355,1 |

Таблица 18

Стоимость материалов на 1 км

|

Материал |

Цена за единицу измерения, руб. |

Объем |

Сумма, руб. |

|

Синтетический материал, м2 |

0,8 |

62500 |

50000 |

|

Итого: |

|

|

50000 |

Таблица 19

Расчет основных технико-экономических показателей

|

№ п/п |

Показатели |

Ед. изм. |

Величина показателей |

|

1 |

2 |

3 |

4 |

|

|

А. Общие данные |

|

|

|

1 |

Расчетная стоимость машин |

тыс. руб. |

355 |

|

2 |

Производительность отряда: |

|

|

|

|

в смену |

м |

|

|

|

в год (при 250 сменах) |

км |

16,7 |

|

3 |

Количество рабочих, занятых в смену: |

|

|

|

|

на машинах |

чел. |

27 |

|

|

при машинах |

-"- |

18 |

|

|

на ремонте машин |

-"- |

6 |

|

|

Итого рабочих: |

|

51 |

|

4 |

Основная заработная плата рабочих в смену: |

|

|

|

|

машинистов |

руб. |

152 |

|

|

рабочих при машинах и при ремонте машин |

-"- |

103 |

|

|

Итого: |

|

255 |

|

5 |

Прямые затраты в смену: |

|

|

|

|

стоимость эксплуатации машин |

руб. |

1098 |

|

|

стоимость материалов |

-"- |

4166 |

|

|

зар. плата рабочих при машинах |

-"- |

73 |

|

|

Итого прямых затрат |

-"- |

5337 |

|

|

Б. Показатели на 1 км земляного полотна |

||

|

6 |

Прямые затраты |

руб. |

80055 |

|

7 |

Основная заработная плата рабочих |

руб. |

3825 |

|

8 |

Трудовые затраты |

чел.-дни |

765 |

|

9 |

Накладные расходы: |

|

|

|

|

условно-постоянные (10 % от суммы прямых затрат) |

руб. |

8005 |

|

|

зависимые от основной заработной платы (15 % от основной заработной платы) |

-"- |

574 |

|

|

зависимые от трудоемкости забот (1 руб. 90 коп. за 1 чел.-день) |

-"- |

1454 |

|

|

Итого накладных расходов |

|

10034 |

|

10 |

Плановые накопления (6 % от суммы прямых затрат и накладных расходов) |

руб. |

5405 |

|

11 |

Сопоставимая себестоимость работ (п. 6 + п. 9 + п. 10) |

руб. |

95494 |

|

12 |

Удельные капиталовложения в машины (п. 1:п. 2б) |

-"- |

21257 |

|

13 |

Приведенные сопоставимые затраты (п. 11 + п. 12·0,12) |

-"- |

98045 |

ПРИЛОЖЕНИЕ 1

РАСЧЕТ ПРОИЗВОДИТЕЛЬНОСТИ МАШИН ПРИ ВЫПОЛНЕНИИ ОТДЕЛЬНЫХ ПРОЦЕССОВ

Расчет 1

Расчет производительности автогрейдера Д-557

,

,

где Т = 8,2 ч - продолжительность смены; К = 0,8 - коэффициент внутрисменного использования; V = 3 км/ч - скорость движения автогрейдера; t = 0,05 ч - продолжительность разворота в конце участка; ℓ - длина участка, км; n - количество круговых проходов.

Расчет 2

Расчет производительности установки для соединения полотен синтетических материалов

где Т = 8,2 ч - продолжительность смены; К = 0,85 - коэффициент внутрисменного использования установки; ℓ = 0,08 км - длина полотна (длина материала в рулоне); V = 2 км/ч - рабочая скорость установки; V1 = 3 км/ч - скорость передвижения установки без выполнения соединения полотен (передвижение к началу захватки); ∑t = 0,15 ч - продолжительность простоя установки за один ее проход, связанная с заправкою полотна на валик установки, зажиганием и регулировкой газовой горелки, выравниванием полотна; (m - 1) - количество проходов установки по ширине земляного полотна (m - число полотен, уложенных по ширине земляного полотна).

Расчет 3

Расчет производительности автомобилей-самосвалов ЗИЛ-555 и КрАЗ-256Б

где Т = 8,2 ч - продолжительность рабочей смены;

К = 0,85 - коэффициент внутрисменной загрузки;

ℓ - дальность транспортирования материалов, км;

q - грузоподъемность, т; V = 20 км/ч - средняя скорость движения; ч = 0,2 ч - время простоя под погрузкой и разгрузкой.

а)

П = 29,9 м3 при транспортировке песка;

П = 27,9 м3 -"- -"- гравия;

б)

в)

Расчет 4

Расчет производительности поливомоечной машины ПМ-130

где Т = 8,2 ч - продолжительность рабочей смены;

К = 0,85 - коэффициент внутрисменной загрузки;

V = 20 км/ч - скорость движения; Р = 6000 л - емкость бака; t1 = 0,16 ч - время заполнения бака водой, присоединения и отсоединения шланга; t2 = 0,3 ч - время розлива воды и опорожнения бака; ℓ - среднее расстояние транспортирования воды, км.

Расчет 5

Расчет производительности бортового автомобиля при перевозке рулонов синтетического материала

где Т = 8,2 ч - продолжительность рабочей смены;

К = 0,85 - коэффициент внутрисменной загрузки;

ℓ = 20 км - дальность транспортирования материала;

V = 20 км/ч - средняя скорость движения;

t = 0,2 ч - время простоя под погрузкой и разгрузкой;

n - количество рулонов материала, которое может перевезти автомобиль (12 - 14 при ширине рулона 1,5 м и при диаметре рулона 0,6 - 0,7 м); V0 - количество материала в рулоне, м2 (120 м2 при ширине материала 1,5 м и длине его в рулоне 80 м)

Расчет 6

Расчет производительности самоходных катков на пневматических шинах Д-627 и Д-624

где Т = 8,2 - продолжительность смены; К = 0,8 - коэффициент внутрисменного использования; ℓ - длина участка, м; в - ширина участка, м; n1, n2, n3 - количество проходов по одному следу; V1, V2, V3 - рабочие скорости катка, м/ч; α = 0,8 - снижение скорости при буксировании и т.д.; n = n1 + n2 + n3 - общее количество проходов по одному следу; m - число проходов по всей ширине; t = 0,001 ч - время переключения передач; К1 = 1,3 - снижение производительности при работе с переувлажненными грунтами.

а) Каток Д-627

б) Каток Д-624

ПРИЛОЖЕНИЕ 2

УСТАНОВКА ДЛЯ СОЕДИНЕНИЯ ПОЛОТЕН СИНТЕТИЧЕСКИХ МАТЕРИАЛОВ*)

*) Рационализаторское предложение № 87/7 от 24.10.79 г., Гипродорнии, Перков Ю.Р., Фомин А.П., Поспелов Е.А., Захаров Е.В. Установка разработана совместно Гипродорнии и Владимирским филиалом треста Росдороргтехстрой.

Установка предназначена для теплового соединения (сварки) отдельных полотен термопластичных синтетических материалов. Она имеет следующую техническую характеристику:

габаритные размеры, мм:

длина - 1200

ширина - 620

высота - 1000

вес (без газового баллона) кг - 30

рабочее давление газа, МПа - 0,08 ÷ 0,15

средняя скорость соединения полотен, км/ч - 2

Установка (см. схему на рис. 12) состоит из тележки (1) на колесном ходу (2), на которой установлены газовый баллон (3) с редуктором в каркасе (4), поддерживающий валик (7) и подвижная опора (8) горелки(13). Газовая горелка жестко соединена с опорой, которая в свою очередь шарнирно прикреплена к оси колесного хода тележки и снабжена колесом (9), что обеспечивает подвижность опоры, а также и самой горелки, в вертикальном направлении и следование горелки неровностям профиля поверхности грунта в процессе движения. Газ от баллона подводится к горелке по жесткому (5) и гибкому (6) газопроводам.

Поддерживающий валик предназначен для поднятия верхнего из соединяемых полотен (10, 11) с целью ввода в образовавшуюся полость газовой горелки. Он состоит из полой трубы, закрепленной с помощью двух подшипников на двух вертикальных направляющих с возможностью регулирования высоты установки трубы над уровнем поверхности грунта.

Рис. 12. Схема установки для соединения полотен синтетических материалов:

1 - рама тележки; 2 - колесный ход; 3 - газовый баллон с редуктором; 4 - установочный каркас; 5 - газопровод (металлическая трубка); 6 - газопровод (гибкий напорный шланг на 1,5 атм); 7 - поддерживающий валик; 8 - опора горелки; 9 - колесо опоры горелки; 10 - нижнее свариваемое полотно; 11 - верхнее свариваемое полотно; 12 - манометр; 13 - газовая горелка; 14 - внешняя защитная металлическая трубка с отверстиями; 15 - трубка газопровода; 16 - хомут

Газовый баллон и редуктор стандартного типа.

Газовая горелка состоит из внешней защитной трубки (14) с отверстиями для подвода воздуха, внутри которой проходит трубка (15), сплющенная на конце. Трубка (15) и кожух скреплены между собой хомутом (16).

Установка работает следующим образом. На спланированное и уплотненное основание укладываются полотна синтетического материала с перекрытием краев 5 - 10 см. Верхнее из полотен пропускается через поддерживающий валик и заправляется под колеса установки. Включается газовая горелка и установка вручную перемещается вдоль полотна. В процессе движения пламя горелки разогревает поверхность как верхнего, так и нижнего полотен до плавления, а колесо их прижимает. Полотна в месте их плавления после остывания соединяются.

В зависимости от погодных условий при проведении работ и вида синтетического материала режим работы установки регулируется путем изменения давления газа или расстояния от горелки до поверхности полотна.

Установку обслуживают 2 человека.

СОДЕРЖАНИЕ