|

|

Открытое акционерное общество Проектно-конструкторский и технологический |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

____________ С.Ю. Едличка

«___» _____________ 2001 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО

ПРОТИВОКОРРОЗИОННОЙ

ЗАЩИТЫ МЕТАЛЛОКОНСТРУКЦИЙ

МЕТОДОМ НАПЫЛЕНИЯ

10-01 ТК

Главный инженер

____________ А.В. Колобов

Начальник отдела

____________ Б.И. Бычковский

2001

СОДЕРЖАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая карта разработана на устройство в построечных условиях противокоррозионных покрытий для защиты сварных швов и участков, поврежденных при сварке закладных изделий, а также доведение толщины защитного слоя, нанесенного на поверхность закладных изделий, до проектной величины.

Настоящая карта не распространяется на работы по противокоррозионной защите:

- металлических подземных сооружений, возводимых в вечномерзлых и скальных грунтах;

- стальных обсадных труб, свай и технологического оборудования, на сооружение которых разработаны специальные технические условия;

- сооружения тоннелей метрополитена;

- электрических силовых кабелей;

- надземных сооружений, подвергающихся коррозии от блуждающих электрических токов;

- магистральных нефте- и газопроводов;

- коммуникаций и обсадных колонн скважин промыслов нефти и газа;

- тепловых сетей.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ УСТРОЙСТВА ПРОТИВОКОРРОЗИОННОГО ПОКРЫТИЯ

2.1 Работы по устройству противокоррозионного покрытия строительных конструкций следует выполнять после окончания всех предшествующих работ, в процессе производства которых защитное покрытие может быть повреждено.

2.2 Картой предусматривается нанесение противокоррозионного покрытия вручную электродуговым способами с применением комплекта электродуговой металлизации КДМ-2.

2.3 Металлическая поверхность, подготовленная к производству антикоррозионных работ, не должна иметь заусенцев, острых кромок, сварочных брызг, наплывов, прожогов, остатков флюса, дефектов в виде неметаллических макровключений, раковин, трещин, неровностей, а также солей, жиров и загрязнений.

2.4 Перед нанесением антикоррозионных покрытий поверхность стальных конструкций очищается от оксидов струйным способом, с применением дробеструйных установок, механическими щетками или преобразователями ржавчины.

2.4.1 Для очистки поверхности струей сжатого воздуха со взвешенными в нем частицами песка картой предусматривается использование пескоструйно-дробеструйных аппаратов, технические характеристики которых приведены в таблице 1, в сочетании с компрессором.

Таблица 1 - Характеристики пескоструйно-дробеструйных аппаратов.

|

Модификация аппаратов |

||||||||

|

ВР |

ВР |

SV |

SV |

SV |

SV |

SV |

SV |

|

|

24 |

50 |

54 |

104 |

106 |

156 |

206 |

256 |

|

|

Давление воздуха |

4 |

4 |

7 |

7 |

7 |

7 |

7 |

7 |

|

Загрузка (мешок 50 кг), шт. |

1/2 |

1 |

1 |

2 |

2 |

3 |

4 |

5 |

|

Высота, мм |

790 |

910 |

950 |

1240 |

1065 |

1190 |

1315 |

1445 |

|

Ширина, мм |

610 |

610 |

660 |

660 |

800 |

800 |

800 |

800 |

|

Диаметр чаши, мм |

250 |

250 |

250 |

250 |

400 |

400 |

400 |

400 |

|

Масса, кг |

45 |

52 |

66 |

74 |

110 |

115 |

120 |

125 |

Стандартный комплект поставки:

- шланг d = 20 - 33, L = 10 м;

- защитный шлем с круговым обзором;

- шланг для подачи сжатого воздуха к шлему длиной 10 м;

- воздушный фильтр для подачи сжатого воздуха к защитному шлему.

В таблице 2 дана зависимость расхода воздуха и абразива от диаметра сопла пескоструйно-дробеструйного аппарата.

Таблица 2 - Зависимость показателей работы пескоструйно-дробеструйного аппарата от диаметра сопла.

|

Расход воздуха, л/мин. |

Расход абразива, кг/ч (давл. 6 атм) |

Диаметр частиц песка, мм |

|

|

3 |

500 |

60 |

от 0,10 до 0,32 |

|

4 |

850 |

100 |

от 0,13 до 0,62 |

|

5 |

1300 |

160 |

от 0,32 до 1,00 |

|

6 |

2200 |

230 |

от 0,50 до 1,60 |

|

8 |

3700 |

300 |

от 0,65 до 2,00 |

|

9,5 |

5500 |

544 |

|

|

11 |

7200 |

750 |

|

|

12 |

9500 |

950 |

2.4.2 Поверхности конструкций, предусмотренных к обработке преобразователями-модификаторами ржавчины, должны очищаться только от отслаивающихся пленок ржавчины или окалины.

2.5 С целью создания условий, обеспечивающих прочное сцепление покрытия с защищаемой поверхностью путем полной очистки последней от продуктов коррозии, всевозможных загрязнений, влаги, а также для придания ей необходимой шероховатости, проводится подготовка поверхности перед металлизацией.

Для очистки изделий рекомендуется применять следующие способы:

- очистка с помощью металлических щеток;

- протирка закладных деталей горячей водой с помощью моющих средств;

- огневая (пламенная) очистка с помощью газовых горелок (например, типа ГАО-2-72);

- обезжиривание мелких ответственных стальных закладных деталей с помощью растворителей (ацетона по ГОСТ 2868-84*, уайт-спирита по ГОСТ 3134-78*).

2.6 Оценка качества подготовки поверхности закладных деталей по шероховатости после пескоструйной обработки производится строительной лабораторией путем сравнения поверхностей, подвергнутых пескоструйной обработке, с типовыми эталонами.

2.7 Перед производством работ по нанесению противокоррозионного покрытия из алюминия должны быть выполнены следующие виды работ:

- смонтированы на захватке металлоконструкции;

- завезено оборудование, приспособления и материалы;

- выделено специальное помещение для хранения материалов;

- подведены электроэнергия и сжатый воздух;

- оформлены акты, разрешающие производство работ.

2.8 Металлизация должна осуществляться путем последовательного нанесения взаимно перекрывающихся параллельных полос. Покрытия наносятся в несколько слоев, при этом каждый последующий слой наносится таким образом, чтобы его проход был перпендикулярным проходам предыдущего слоя.

2.9 Для обеспечения высокого качества металлизационного покрытия при антикоррозийных работах необходимо соблюдать следующие требования:

- оборудование компрессорной станции и воздушных сетей должно обеспечивать подачу воздуха к металлизационным аппаратам, без резких перепадов, давлением 5 - 6 кгс/см2 (0,5 - 0,6 мПа);

- расстояние от точки плавления проволоки (от точки сопла металлизатора) до защищаемой поверхности должно быть в пределах 80 - 150 мм;

- оптимальный угол падения металловоздушной струи должен быть 65 - 80°;

- оптимальная толщина одного слоя должна быть 50 - 60 мкм;

- температура защищаемой поверхности не должна превышать 150 °С;

- стальные закладные изделия, на которые наносится металлизационный слой, должны быть защищены от атмосферных осадков и иметь температуру не ниже -5 °С;

- отслоения (вздутия), следы местной коррозии на отдельных участках и другие дефекты покрытия должны удаляться путем повторной пескоструйной обработки и металлизации дефектного участка.

2.10 Разрыв во времени между окончанием пескоструйной обработки поверхности и началом нанесения антикоррозионного покрытия, в зависимости от условий производства работ, должен соответствовать данным, приведенным в таблице 3.

Таблица 3 - Зависимость разрыва во времени между окончанием пескоструйной обработки и началом нанесения антикоррозионного покрытия от условий его нанесения.

|

Допустимое время разрыва, час |

|

|

В закрытых помещениях при относительной влажности воздуха до 70 % |

не более 6 |

|

На открытом воздухе в условиях, исключающих образование конденсатов на металлической поверхности |

не более 3 |

|

При влажности воздуха выше 90 % под навесом при условии, исключающем попадание влаги на защищаемую поверхность |

не более 0,5 |

2.11 Качество подготовленной с помощью пескоструйной (дробеструйной) очистки поверхности должно определяться величиной шероховатости, которая должна составлять величину от 6,3 до 55 мкм.

2.12 В качестве исходного материала для напыления используется алюминиевая проволока.

2.13 Организация рабочего места при пескоструйной очистке металлоконструкций показана на рисунке 1.

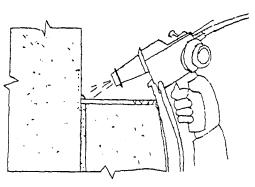

2.14 Организация рабочего места и порядок производства работ по устройству противокоррозионной защиты приведена на рисунке 2.

2.15 Некоторые узлы, подлежащие противокоррозионной защите, приведены на рисунках 3 и 4.

2.16 Состав звена рабочих и выполняемые ими работы по устройству противокоррозионной защиты приведены в таблице 4.

Условные обозначения:

1 - тележка для перевозки мешков с песком;

2 - пескоструйный аппарат;

3- передвижные рычажные подмости;

![]() - место оператора-пескоструйщика 1;

- место оператора-пескоструйщика 1;

![]() - место оператора-пескоструйщика 2.

- место оператора-пескоструйщика 2.

Рисунок 1 - Организация рабочего места при пескоструйной очистке металлоконструкций

Рисунок 2 - Порядок производства работ по устройству противокоррозионной защиты металлоконструкций

Рисунок 3 - Стык ригеля с колонной

Рисунок 4 - Стык колонн с плоскими стальными торцами

Таблица 4 - Состав звена рабочих при производстве работ по устройству противокоррозионной защиты.

|

Кол. |

Перечень выполняемых работ |

|

|

2 |

3 |

4 |

|

Оператор-пескоструйщик 4 разряда (О-П)2 |

1 |

Обслуживание пескоструйно-дробеструйного аппарата. Загрузка кварцевым песком, сбор использованного кварцевого песка. Обслуживание КДМ-2. Намотка алюминиевой проволоки на катушки |

|

Оператор-пескоструйщик 5 разряда (О-П)1 |

1 |

Очистка поверхностей металлоконструкций и закладных деталей |

|

Оператор-металлизатор 5 разряда (О-М) |

1 |

Нанесение противокоррозионного покрытия |

|

Машинист-компрессорщик 5 разряда (М) |

1 |

Обслуживание компрессора |

2.17 Приемы труда при производстве работ по устройству антикоррозионного покрытия с применением комплекта электродуговой металлизации (КДМ-2) включают следующие операции:

Оператор-пескоструйщик (О-П)1 и оператор-пескоструйщик (О-П)2 устанавливают передвижные подмости для работы на необходимой высоте, расставляют используемое оборудование по фронту работ.

Оператор-пескоструйщик (О-П)2 загружает кварцевый песок в бункер пескоструйно-дробеструйного аппарата.

Оператор-пескоструйщик (О-П)1 подготавливает пескоструйный аппарат к работе, подключает его к компрессору.

Операторы-пескоструйщики (О-П)1 и (О-П)2 надевают средства индивидуальной защиты (пневмошлем, костюм, резиновые перчатки и сапоги) и подключает пневмошлемы к микрокомпрессору.

Оператор-пескоструйщик (О-П)1 находясь на передвижных подмостях, направляет пистолет на обрабатываемую поверхность и включает пескоструйный аппарат, перемещая пистолет на расстоянии 30 - 40 см от поверхности изделия или сварного шва, производит ее очистку.

После очистки закладных деталей или сварного шва оператор-пескоструйщик (О-П)2 с помощью пылесоса удаляет с закладной детали или сварного шва пыль.

Оператор-пескоструйщик (О-П)2 отключает пескоструйно-дробеструйный аппарат от электросети. Убирает рабочее место от песка и пыли. Операторы-пескоструйщики (О-П)1 и (О-П)2 снимают пневмошлемы.

Оператор-металлизатор (О-М) осуществляет обезжиривание отдельных мест закладных деталей или сварного шва путем протирки этих мест щеткой, смоченной в уайт-спирите.

Оператор-металлизатор (О-М) подготавливает аппарат КДМ-2 к работе, подключает его к сети.

Оператор-металлизатор (О-М) подготавливает электродуговой металлизатор ЭМ-14М к работе. Подготавливает алюминиевую проволоку к работе. Закрепляет катушки с проволокой.

Оператор-металлизатор (О-М) надевает и подключает пневмошлем к компрессору.

Оператор (О-М) с помощью электродугового металлизатора ЭМ-14М наносит на поверхность закладных деталей или сварного шва противокоррозионное покрытие из алюминия. После окончания работ оператор-металлизатор (О-М) отключает КДМ-2 от сети.

Оператор-металлизатор (О-М) отсоединяет пневмошлем от компрессора и снимает средства защиты.

Машинист-компрессорщик (М) отключает компрессор.

Оператор-металлизатор (О-М) убирает рабочее место.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 К применяемым материалам предъявляются следующие требования:

Для пескоструйных работ применяется кварц молотый пылевидный КП-1; КП-2; КП-3 по ГОСТ 9077-82. Пылевидный кварц упаковывается по 50 кг в многослойные бумажные мешки и хранится в закрытых сухих помещениях в упаковке.

Для удаления жировых пятен применяется уайт-спирит по ГОСТ 3134-78*. Хранится в крытых складских помещениях или под навесом. Гарантийные сроки хранения 3 года.

Для алюминиевых покрытий применяется проволока марки АМЦ, соответствующая ГОСТ 7871-75*. Проволока для металлизации должна иметь гладкую, чистую и не окисленную поверхность, без вмятин, заусенцев, расслоений и резких перегибов.

Консервационная смазка с алюминиевой проволоки, перед ее использованием, должна быть удалена с помощью растворителей с последующей промывкой горячей водой. Пример условного обозначения сварочной проволоки диаметрам 2,0 мм из алюминиевого сплава марки АМЦ: 2св АМЦ (ГОСТ 7871-75*).

Каждая катушка алюминиевой проволоки должна быть снабжена этикеткой, содержащей следующие данные:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение проволоки;

- номер партии;

- масса проволоки;

- состояние металла.

Гарантийный срок хранения проволоки не более 1 года со дня изготовления.

Сжатый воздух, применяемый для подготовки поверхности и металлизации, должен быть очищен от влаги с помощью масловлагоотделителей и соответствовать требованиям ГОСТ 17433-80*.

3.2 При контроле качества покрытий производится:

- внешний осмотр;

- определение толщины покрытий;

- оценка прочности сцепления с защищаемой поверхностью.

3.3 Внешнему осмотру подвергаются все металлизируемые закладные детали. Оценка производится посредством сравнения с типовыми эталонами.

3.4 Для проверки толщины покрытия применяются приборы неразрушающего контроля (толщиномеры типа МТ 40НИ, с пределом измерения 20 МКМ-200 МКЛ-2мм, в отдельных случаях могут быть использованы измерительные инструменты типа микрометров).

Количество замеров и контролируемая площадь устанавливается в зависимости от способа нанесения покрытия. При ручном способе металлизации рекомендуется руководствоваться законом распределения случайных величин.

В тех случаях, когда не могут быть использованы толщиномеры или другие измерительные инструменты (нанесение покрытий на вертикальные конструкции, труднодоступные участки изделий и т.п.), рекомендуется определять толщину покрытий по образцам-свидетелям или рассчитывать толщину по производительности аппарата.

При обнаружении недостаточной толщины покрытия необходимо наносить дополнительный слой.

3.5 Прочность сцепления покрытий с основным металлом определяется на образцах-свидетелях или непосредственно на закладных деталях. Для этого при помощи граверного штихеля или другого режущего инструмента делается 4 - 6 параллельных надрезов покрытия до основного металла в виде сетки. Расстояние между надрезами составляет 3 мм. Прочность сцепления покрытия с основой считается удовлетворительной, если в квадратах сетки не произошло отслоения. Участок покрытия, где производилась контрольная проба, проходит повторную пескоструйную обработку и металлизацию.

3.6 Качество выполнения противокоррозионных работ контролируется в процессе выполнения отдельных операций, так и после выполнения комплекса работ.

Контроль осуществляется представителями противокоррозионной службы и строительной лабораторией. Качество чистоты поверхности оценивают сравнительным методом, заключающимся в сравнении подготовленной поверхности с лабораторными эталонами чистоты.

3.7 При приемке законченных противокоррозионных покрытий лабораторией проверяются:

- внешний вид (покрытия не должны иметь видимых повреждений, вздутий);

- толщина покрытия;

- сплошность покрытия;

- сцепление покрытий с защищаемой поверхностью (адгезия).

Приемка противокоррозионного покрытия оформляется актом.

3.8 Результаты контроля, осуществляемого в процессе выполнения противокоррозионных работ, должны заноситься в журнал производства работ по противокоррозионной защите строительных конструкций, сооружений и технологического оборудования. Журнал ведется лицом, ответственным за выполнение противокоррозионной защиты (прораб, старший прораб).

3.9 Технические требования, предъявляемые к покрытиям, следующие:

а) шероховатость покрытия должна быть в пределах допускаемых ГОСТ 2789-73;

б) в покрытии должны отсутствовать отслоения (вздутия);

в) покрытие должно быть равномерным по толщине, допускается отклонение от заданной толщины металлизационного слоя в пределах 20 %;

г) покрытие должно иметь такую прочность сцепления с защищаемой поверхностью, чтобы при испытаниях на контрольную пробу не происходило отслоение покрытий;

д) покрытие должно быть светлым и иметь одинаковый оттенок: для алюминия - серебристый, с незначительным оттенком.

3.10 К числу дефектов покрытий относятся: отслоение или вздутие покрытия из-за его плохой адгезии к основному металлу, трещины, сплошная пористость, низкая твердость и неоднородность структуры. При возникновении в покрытии дефектов необходимо вторичное покрытие, для чего покрытие с дефектных участков полностью удаляется, вплоть до поверхности основного металла, включая очистку поверхности и предварительную ее обработку для придания шероховатости. Участки реставрации должны быть нагреты газовым пламенем до температуры не ниже 540 °С. После окончания реставрации проводится нагрев по всей поверхности покрытия для выравнивания температуры, а затем закладные детали медленно охлаждают. При повторном наполнении необходимо соблюдать осторожность, чтобы не расплавить или не нанести какой-либо вред старому покрытию.

4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1 При производстве работ по металлизации покрытий необходимо соблюдать правила техники безопасности и производственной санитарии при электросварочных работах и ГОСТ 12.2.008-75*.

4.2 Все электрооборудование металлизационного поста должно быть заземлено по правилам устройства электроустановок.

Запрещается производить настройку комплекта КДМ-2, находящегося под напряжением.

4.3 Помещение для выполнения работ должно соответствовать требованиям СНиП 21-01-97* «Пожарная безопасность зданий и сооружений».

Электрооборудование и электрическая проводка должны соответствовать «Межотраслевым правилам по охране труда (правилам безопасности) при эксплуатации электроустановок».

4.4 Помещение по металлизации должно иметь местную или общую приточно-вытяжную вентиляцию, содержание вредных веществ не должно превышать установленным предельно-допустимых концентраций, соответствующих требованиям ГОСТ 12.1.005-88.

4.5 Оборудование, применяемое при производстве электродугового напыления покрытий, должно соответствовать требованиям ГОСТ 12.2.008-75*, «Правилам устройства электроустановок» и иметь паспорт завода-изготовителя.

4.6 При эксплуатации установок необходимо соблюдать «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок».

4.7 Перед началом работ пескоструйщики должны пройти вводный инструктаж, инструктаж по технике безопасности на рабочем месте и получить наряд-допуск на особо опасные работы.

4.8. Пескоструйщики во время работы обязаны носить спецодежду:

- костюм хлопчатобумажный из пыленепроницаемой ткани (ГОСТ 12.4.001-89);

- перчатки резиновые диэлектрические бесшовные (ТУ 38.106359-79);

- пневмошлем МИОТ-49 (ТУ 1-366-72) или пневмошлем ТБИОТ-13;

- сапоги резиновые (ГОСТ 5375-79*).

Перечень средств индивидуальной защиты приведен в таблице 5.

Таблица 5 - Средства индивидуальной защиты.

|

Наименование машин, инструмента и приспособлений |

Тип, марка, ГОСТ, ТУ |

Техническая характеристика |

Назначение |

Количество на 1 звено |

|

|

1 |

2 |

|

3 |

4 |

5 |

|

1. |

Пневмошлем |

МИОТ-49 |

Количество подаваемого воздуха в пневмошлем через фильтр л/мин. 180 - 800 масса, кг - 0,9 |

Для защиты лица, органов зрения и дыхания в условиях повышенной запыленности |

4 |

|

2. |

Наушники |

ВЦНИИОТ-7И |

- |

Для защиты органов слуха |

4 |

|

3. |

Каска строительная |

- |

Для защиты головы от механических повреждений |

4 |

|

|

4. |

Респиратор фильтрующий противогазовый |

РПФ-67 |

- |

Для защиты органов дыхания, воздействия вредных газов, паров и пыли |

4 |

|

ГОСТ 12.4.004-74 |

|||||

|

5. |

Пояс предохранительный |

ГОСТ 50849-96 |

- |

Для безопасной работы на высоте |

4 |

|

6. |

Костюм хлопчатобумажный из пыленепроницаемой ткани |

ГОСТ 12.4.001-89 |

- |

Для защиты кожи от производственной пыли |

4 |

|

7. |

Перчатки резиновые диэлектрические бесшовные |

ТУ 38.106359-79 |

- |

Для защиты рук от поражения постоянным и переменным электрическим током |

4 |

|

8. |

Рукавицы комбинированные |

- |

Для защиты рук от повреждения |

4 |

|

|

9. |

Сапоги резиновые |

ГОСТ 5375-79* |

- |

Для защиты ног от повреждения током и механических повреждений |

4 |

|

10. |

Резино-трикотажные перчатки |

ТУ 38-106457-83 |

- |

Для работы с опескоструенными закладными деталями |

4 |

4.9 Между пескоструйщиком и машинистом компрессора должна быть установлена двусторонняя телефонная связь.

4.10 Подача сжатого воздуха в пескоструйный аппарат разрешается лишь после того, как пескоструйщик взял в руки пескоструйный шланг. Выпускать шланг из рук и прекращать работу пескоструйщик должен только после перекрытия воздушного вентиля и полного выпуска из шланга сжатого воздуха.

4.11 Машинист компрессора должен постоянно находиться на рабочем месте и управлять работой компрессора.

4.12 При производстве работ по устройству антикоррозионного покрытия запрещается:

- подходить к пескоструйщику со стороны, в которую направлена струя песка;

- смотреть в торец сопла в случае его засора;

- использовать при обезжиривании поверхностей этилированный бензин, тетроэтилосвинец, томрол, бензол.

4.13 Обтирочные концы, ветошь следует содержать в металлическом ящике с крышкой. Использованные обтирочные концы и ветошь, из-за возможности их самовозгорания, необходимо в конце смены выносить в специально отведенное для этого место, согласованное с охраной.

4.14 К проведению работ операторов по металлизации допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и аттестованные квалификационной комиссией на право производства работ не ниже IV - V разряда.

4.15 Производство работ по металлизации в помещении допускается только по согласованию с районными органами пожарной охраны и санэпидемстанции.

4.16 Все работы по подготовке покрытия и ее металлизации должны производиться по проекту производства работ и в полном соответствии с требованиями СНиП 3.03.01-87, СНиП 3.04.03-85, СНиП III-4-80*, СНиП 12-03-2001 и «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением».

5. ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1 Потребность в материально-технических ресурсах, необходимых для проведения противокоррозионной защиты, приводится в таблице 6.

Таблица 6 - Потребность в материально-технических ресурсах.

|

Наименование машин, инструмента и приспособлений |

Тип, марка, ГОСТ, ТУ |

Техническая характеристика |

Назначение |

Количество на звено |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1. |

Пескоструйно-дробеструйный аппарат |

- |

Общая высота, см - 790 - 1445; Максимальный диаметр зерна, см - 2 - 3; Давление воздуха, атм. - 4 - 7; Масса, кг - 45 - 125 (в зависимости от модификации) |

Для пескоструйной обработки поверхностей закладных деталей и сварных швов |

1 |

|

2. |

Компрессор |

СО-7Б |

Производительность, м3/ч - 30; |

Для приведения в действие пескоструйно-дробеструйного аппарата и подачи воздуха в пневмошлемы |

1 |

|

Рабочее давление, Мпа - 0,6; |

|||||

|

Мощность двигателя, кВт - 4; |

|||||

|

Напряжение 220/380 В; |

|||||

|

Габаритные размеры, мм: |

|||||

|

длина - 1000 |

|||||

|

ширина - 485 |

|||||

|

высота - 820; |

|||||

|

Масса, кг - 17 |

|||||

|

3. |

Комплект электродуговой металлизации |

КДМ-2 |

Производительность при напылении алюминия, кг/ч - до 12,5; Диаметр распыляемой проволоки, мм - 1,5 - 2,0; Рабочее давление сжатого воздуха, кгс/см2 - 5 - 6; Расход сжатого воздуха, м3/мин. - 1,5; Потребляемая мощность, кВт - 25; ток - трехфазный; частота, Гц - 50; напряжение питающей сети, В - 380, рабочее (плавно регулируемое) - 17 - 44; Номинальный рабочий ток, А - 400; Габариты: 1330´710´1390; Масса, кг - не более 470 |

Для нанесения, способом электродугового напыления, покрытий из алюминия |

1 |

|

4. |

Электродуговый металлизатор (входит в состав КДМ) |

ЭМ-14М |

Диаметр применяемой проволоки, мм - 1,5 - 2,0; скорость подачи проволоки, м/мин. - 2 - 12, м/ч - 60 - 720; Рабочее давление сжатого воздуха, кгс/см2 - 5 - 6, Па - 4,90 - 5,88; Расход сжатого воздуха, м3/мин. - 1,5; Рабочий ток, А - 320; Рабочее напряжение, В - 17 - 400; Потребляемая мощность (постоянный ток), кВт - 14; Производительность распыления при постоянном токе, кг/ч, алюминия - 8; Габаритные размеры, мм 230´220´108; Масса, кг - 2,2 |

Для нанесения металлических покрытий из алюминия |

1 |

|

5. |

Тележка на пневмоходу |

- |

Емкость кузова, л - 120; Грузоподъемность, кг - 200; Колеса от мотоцикла, количество колес, шт. - 2, шины, мм - 65´480, дюйм - 2,5´19; Габаритные размеры, мм: длина - 1250, ширина - 770, высота - 950; Масса, кг - 53 |

Для освещения обрабатываемой поверхности |

1 |

|

6. |

Фара взрывозащищенная |

ФВН-64-2 (ГОСТ 1182-77) |

Исполнение взрывобезопасное ВЗГ, накаливания лампа МО - 12 - 60, Напряжение сети, В - 12, Габариты, мм: 270´105, масса, кг - 1,15 |

Для освещения обрабатываемой поверхности |

1 |

|

7. |

Инструменты по измерению толщины слоя |

МТ 40НИ |

Предел измерения 20 МКМ-200 МКЛ-2 мм |

Для измерения толщины металлизационного покрытия |

|

|

8. |

Передвижные рычажные подмости |

- |

Высота подъема площадки: наибольшая - 4 м, наименьшая - 1,1 м; Габаритные размеры рабочей площадки, мм: длина - 2500, ширина - 700; Масса, кг - 235 |

Для доступа к месту производства работ |

|

|

9. |

Пылесос |

- |

- |

Для удаления пыли с металлоконструкций и закладных деталей |

|

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

6.1 Калькуляция затрат труда и машинного времени на устройство противокоррозионного покрытия из алюминия методом напыления приведена в таблице 6.

6.2 График производства работ по устройству противокоррозионного покрытия из алюминия методом напыления приведен в таблице 7.

6.3 Затраты труда и машинного времени на устройство противокоррозионного покрытия взяты по СНиП IV-5-82 «Сметные нормы и правила. Сборник 13. Защита строительных конструкций и оборудования от коррозии».

6.4 Затраты труда и машинного времени при устройстве 1 м2 противокоррозионного покрытия металлоконструкций составляют:

- рабочих - 6,471 чел.-ч,

- машиниста - 4,827 чел.-ч.

6.5 Продолжительность работы 6,5 час.

Таблица 6 - Калькуляция затрат труда и машинного времени на устройство противокоррозионной защиты металлоконструкций.

Измеритель конечной продукции - 1 м2 противокоррозионного покрытия

|

№ п/п |

Обоснование |

Наименование технологических процессов |

Ед. изм. |

Объем работ |

Норма времени |

Затраты труда |

||

|

рабочих, чел.-ч |

машиниста, чел.-ч (работа машин, маш.-ч) |

рабочих, чел.-ч |

машиниста, чел.-ч (работа машин, маш.-ч) |

|||||

|

1 |

СНиП IV-5-82 |

Очистка металлоконструкций кварцевым песком |

м2 |

1 |

0,3 |

0,3 (0,3) |

0,3 |

0,3 (0,3) |

|

13-261 |

||||||||

|

2 |

СНиП IV-5-82 |

Обеспыливание поверхности |

м2 |

1 |

0,1 |

0,1 (0,1) |

0,1 |

0,1 (0,1) |

|

13-265 |

||||||||

|

3 |

СНиП IV-5-82 |

Обезжиривание поверхности |

м2 |

1 |

0,044 |

- |

0,044 |

- |

|

13-270 |

||||||||

|

4 |

- |

Намотка алюминиевой проволоки на катушки |

шт. |

2 |

0,8 |

- |

1,6 |

- |

|

5 |

СНиП IV-5-82 |

Нанесение противокоррозионного покрытия |

м2 |

1 |

4,427 |

4,427 (4,427) |

4,427 |

4,427 (4,427) |

|

13-339 |

||||||||

|

|

ИТОГО: |

6,471 |

4,827 (4,827) |

|||||

Таблица 7 - График производства работ на устройство противокоррозионной защиты металлоконструкций.

Измеритель конечной продукции - 1 м2 противокоррозионного покрытия

7 ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1. СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

2. СНиП 21-01-97* «Пожарная безопасность зданий и сооружений».

3. СНиП III-4-80* «Техника безопасности в строительстве».

4. СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

5. СНиП 3.04.03-85 «Тепловые сети».

6. ГОСТ 12.1.005-88* «ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны».

7. ГОСТ 12.2.008-75* «ССБТ. Оборудование и аппаратура для газопламенной обработки металлов и термического напыления покрытий. Требования безопасности».

8. ГОСТ 12.3.016-87 «ССБТ. Строительство. Работы антикоррозионные. Требования безопасности».

9. ГОСТ 12.3.036-84* «Газопламенная обработка материалов. Техника безопасности».

10. ГОСТ 12.4.011-89 «ССБТ. Средства защиты работающих. Общие требования и классификация».

11. ГОСТ 12.4.015-99 «ССБТ. Одежда специальная. Классификация».

12. ГОСТ 304-82Е «Генератор постоянного тока для электродуговой сварки».

13. ГОСТ 2768-84* «Ацетон технический».

14. ГОСТ 2789-73 «Шероховатость поверхности. Параметры и характеристики».

15. ГОСТ 3134-78* «Бензин-растворитель для лакокрасочной промышленности (уайт-спирит)».

16. ГОСТ 3647-80* «Материалы шлифовальные. Классификация. Зернистость и зерновой состав. Методы контроля».

17. ГОСТ 7871-75* «Проволока сварная из алюминия и сплавов».

18. ГОСТ 9077-82* «Кварц молотый пылевидный. Общие технические требования».

19. ГОСТ 11069-74* «Алюминий первичный, марки».

20. ГОСТ 13843-78* «Проволока алюминиевая круглая, электротехническая».

21. ГОСТ 17433-80* «Промышленная чистота. Сжатый воздух. Классы загрязненности».

22. ППБ 01-93** «Правила пожарной безопасности в Российской Федерации».

23. «Правила техники безопасности и производственной санитарии при электросварочных работах».

24. «Правила устройства электроустановок».

25. ПБ 10-115-96 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

26. ПОТ РМ-016-2001, РД 153-34.0-03.150-00 «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок».

27. ВСН 446-84 «Инструкции по противокоррозионной защите стальных строительных конструкций».