МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

![]()

СОЮЗДОРНИИ

РЕКОМЕНДАЦИИ

ПО ИЗГОТОВЛЕНИЮ СОСТАВОВ

ЭЛАСТИЧНЫХ ЗАПОЛНИТЕЛЕЙ ИЗ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ И КАУЧУКОВ И ЗАПОЛНЕНИЮ ИМИ

ШВОВ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ ДОРОГ

И АЭРОДРОМОВ

Балашиха

Московская область

1967

ПРЕДИСЛОВИЕ

«Рекомендации по изготовлению составов эластичных заполнителей из полимерных материалов и каучуков и заполнению ими швов цементобетонных покрытий автомобильных дорог и аэродромов» разработаны в дополнение к действующим «Техническим указаниям по приготовлению мастик и способам заполнения температурных швов цементобетонных покрытий автомобильных дорог» ВСН 43-60 (М., Оргтрансстрой, 1960).

Постоянные наблюдения за работой цементобетонных покрытий, многочисленные данные о состоянии деформационных швов с различными заполнителями позволили уточнить технические требования, предъявляемые к заполнителю швов. Как показали испытания, применяемые в настоящее время битуморезиновые и изоловые мастики полностью не отвечают этим требованиям, в результате чего швы в процессе эксплуатации дороги загрязняются, становятся водопроницаемыми, что впоследствии приводит к повреждению кромок швов. С целью повышения долговечности швов в 1966 г. Союздорнии совместно с НИИРПом (Научно-исследовательский институт резиновой промышленности) рекомендовали для заполнения швов тиоколовые герметики, показавшие хорошие результаты в лабораторных испытаниях.

Настоящие «Рекомендации содержат сведения не только по приготовлению герметика У-30 мэс-10, лучшего из всех испытанных, и заполнению им швов, но и позволяют более правильно подойти к выбору заполнителя, наиболее эффективного в определенной дорожно-климатической зоне СССР.

«Рекомендации» составлены канд. техн. наук А.Н. Защепиным, инженерами Б.К. Апестиным и Э.В. Пудовой.

Все замечания просьба направлять по адресу: г. Балашиха-6 Московской области, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

кандидат технических наук

/В. МИХАЙЛОВ/

Технические требования к заполнителю швов цементобетонных покрытий

В настоящее время в СССР и за рубежом отсутствуют единые технические требования на материал для заполнения швов цементобетонных покрытий. Независимо от климатических условий в большинстве стран широко применяются битуморезиновые мастики. В СССР они используются с 1953 г.

За последние 2 года на дорогах и особенно на аэродромах стали применять изоловые мастики как в горячем, так и холодном состоянии. Наблюдения показали, что, несмотря на лучшую теплостойкость и гибкость при отрицательных температурах, изоловые мастики, так же как и битуморезиновые, не обладают достаточной упругостью, чтобы препятствовать проникновению посторонних предметов в шов. Швы постепенно забиваются грязью, песком и мелким щебнем, становятся водопроницаемыми и перестают выполнять свои функции, что в дальнейшем при температурных перемещениях плит приводит к повреждению кромок поперечных швов и к полному разрушению покрытия при потере устойчивости основания у швов. Кроме того, засорение швов в ряде случаев может быть причиной появления продольных трещин.

Плохое состояние швов и малый срок службы заполнителя в швах вызвали необходимость уточнения действующих в настоящее время технических требований на материал, предназначенный для швов цементобетонных покрытий («Технические указания» ВСН 43-60).

Исследования показали, что существующие требования недостаточно полно учитывают такие важные свойства заполнителя, как сцепление его с бетоном, предельную растяжимость и упругость заполнителя в шве покрытия, хотя им и придавали большое значение.

На основе проведенных исследований были разработаны следующие требования, которым должен удовлетворять заполнитель, обеспечивающий длительную работу швов цементобетонных покрытий.

1. При ширине швов 7 - 8 мм заполнитель может быть в виде:

- заранее изготовленной упругой прокладки;

- пасты (заполнение швов под давлением);

- мастики (время истечения материала объемом 2,5 л через отверстие диаметром 20 мм должно быть не менее 50 сек*).

*) Время истечения заполнителя установлено на основе рекомендаций ЦНИИЛ Гушосдора Минтрансстроя РСФСР

2. Заполнитель может быть любого цвета. Однако с эстетической точки зрения желательно применять светлосерые материалы.

3. Материал должен обладать простотой приготовления, возможностью объединения составляющих непосредственно на месте заливки швов (в случае применения многокомпонентных материалов).

4. Жизнеспособность заполнителя**) должна быть в пределах 3 - 8 час. в зависимости от требований производства.

**) Под жизнеспособностью понимается время, в течение которого материал легко поддается обработке при заполнении швов.

5. Материал должен обладать упругостью, иметь хорошее сцепление с поверхностью бетона и не отрываться от стенок шва в диапазоне годового изменения температуру (от -40 °С до +50 °С).

В частности, во II дорожно-климатической зоне на дорогах, находящихся в эксплуатации до пяти лет, необходимо применять материалы с модулем упругости Е = 1 ¸ 18 кг/см2, допускающие относительное удлинение в шве (ε) не менее 130 %, а для дорог, эксплуатируемых более пяти лет, соответственно Е = 1 ¸ 32 кг/см2, ε = 100 %.

При выполнении этого требования следует учесть:

а) верхний предел модуля упругости получен исходя из прочности бетона при осевом растяжении и из условия, что при максимальном раскрытии шва заполнитель не будет отрываться от стенок шва по бетону. По закону Гука

σ = ЕMmax · ε,

где σ - нормативная прочность бетона при осевом растяжении, принимаемая по справочнику*) для бетона марки «350» равная 23 кг/см2;

*) Справочник проектировщика. М., Госстройиздат 1959 /НИИЖБ/.

ЕMmax - модуль упругости материала-заполнителя;

ε = Δl / l - относительное удлинение материала в шве;

Δl - абсолютное раскрытие шва, см;

l - ширина шва, см (в расчете принята ширина шва 8 мм, обычно получаемая при нарезке швов в затвердевшем бетоне).

Если швы заполняются после нескольких лет эксплуатации дороги, предварительно должна быть установлена прочность бетона в покрытии либо по кернам, отобранным из покрытия, либо ориентировочно:

R = R28 · К,

где К - коэффициент увеличения прочности (по опытным данным Союздорнии, равный 1,7);

б) нижний предел модуля упругости устанавливается исходя из условия выдавливания заполнителем попавших в шов посторонних предметов при проезде автомобильного транспорта. При этом предполагается, что попавший в шов предмет не должен вызывать своим весом деформации заполнителя более 0,1 мм, так как нижний предел модуля упругости зависит еще от глубины и ширины заполнения швов, поэтому с достаточной точностью он может быть выбран одинаковым для любой дорожно-климатической зоны;

в) ориентировочно абсолютное раскрытие шва в годовом цикле температур может быть установлено расчетным путем по формуле

lф = lр + lу - lт - lс - lш,

где lф - абсолютное среднее фактическое раскрытие шва;

lр - раскрытие шва при свободном перемещении плит, lр = α · L0 · Δt;

L0 - длина плиты цементобетонного покрытия;

Δt - температурный перепад за период зима-лето;

lу - раскрытие шва за счет усадки бетона;

lт - несостоявшееся раскрытие шва в результате сил трения, сцепления плиты с основанием;

lс - несостоявшееся раскрытие шва в результате смерзания плиты с основанием;

lш - несостоявшееся раскрытие шва в результате сил сопротивления штырей;

α - коэффициент линейного расширения бетона, равный 0,00001.

Основываясь на многочисленных опытах, при подсчете lу можно принимать среднюю усадку плит 0,1 мм/м. Расчеты lт и lс удобно проводить исходя из упругих деформаций оснований, устанавливаемых по диаграммам изменения удельной силы сопротивления основания в зависимости от перемещения плиты. Практические данные и расчет показывают, что величиной lт; lс и lш можно пренебречь для плит длиной менее 10 м;

г) поскольку в процессе эксплуатации дороги швы расширения постепенно уменьшаются, а поперечные швы сжатия раскрываются, более точно величину фактического раскрытия швов можно устанавливать по данным непосредственных замеров на эксплуатируемых покрытиях (по одной из дорог II дорожно-климатической зоны такие данные приведены на рис. 1).

Наблюдения за раскрытием швов в процессе эксплуатации показывают, что в первые годы (до 5 лет) возможен наибольший диапазон их раскрытий, который по мере увеличения срока службы покрытия уменьшается. В то же время увеличивается число швов с одинаковым раскрытием. Эти данные позволяют предъявить заполнителю вновь строящихся дорог более жесткие требования.

Кроме того, замечено, что швы на полосе движения после 3 - 4 лет эксплуатации раскрываются в среднем на 0,5 - 1 мм больше, чем на полосе обгона. Это объясняется уменьшением сил сопротивления при температурных перемещениях плит в момент проезда автомобилей и должно учитываться при выборе заполнителя швов цементобетонных покрытий;

д) установленная величина фактического относительного удлинения заполнителя в шве должна быть увеличена на 10 - 30 % в зависимости от периода эксплуатации дороги, чтобы исключить местное повреждение заполнителя при попадании в шов посторонних предметов (меньшие значения принимаются для дорог с небольшим периодом эксплуатации).

Рис. 1. Возможные раскрытия швов шириной 8 мм на дороге МКАД-Домодедово при разных температурах воздуха:

1 - при t = +20 °С; 2 - при t = 0 °С; 3 - при t = -20 °С

6. К моменту сдачи дороги в эксплуатацию к заполнителю шва не должны прилипать посторонние предметы (резина, железо, камень, дерево и др.).

Испытание заполнителей в лабораторных условиях

7. Испытание заполнителей на растяжимость при различных температурах рекомендуется проводить либо с помощью специально сконструированного стенда, либо с помощью машины типа ЦДМК-30. Такие машины предназначены для испытаний образцов на растяжение и сжатие при нагрузках до 30 тонн-сил и температурах от -60 °С до +100 °С.

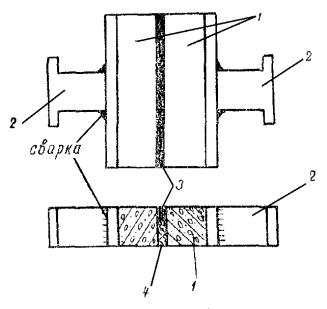

8. Испытание следует проводить на моделях швов, представляющих собой две сближенные на ширину шва балочки из цементопесчаного раствора состава 1:2 размером 4´4´16 см. Они образуют паз шва длиной 16 см, шириной 8 мм и переменной, в зависимости от целей испытания, глубиной (рис. 2).

9. Перед заполнением шва исследуемым материалом стенки паза необходимо тщательно очистить и протереть ацетоном или бензином Б-70 для обезжиривания поверхности, а затем произвести грунтовку, соответствующую определенному заполнителю (разжиженный битум, герметик, водостойкий клей 78 БЦС или эпоксидная смола).

10. Глубина заполнения паза регулируется деревянными реечками толщиной, равной ширине паза шва и длиной 16 см. Чтобы предотвратить сцепление заполнителя с реечками, поверхность их предварительно обмазывается 5 %-ным раствором полиизобутилена в бензине (5 % полиизобутилена, 95 % бензина). Чтобы материал не вытекал из паза, на торцы шва наклеиваются полоски бумаги.

11, Для укрепления модели шва в захватах испытательной машины используются металлические держатели, которые одной стороной приклеиваются к балочкам шва, другой выдвигаются в захваты. Для приклеивания держателей к балочкам лучше использовать клей на основе эпоксидной смолы и цемента в составе (в.ч.):

эпоксидная смола ЭД-6................................................ 100

отвердитель (полиэтиленполиамин)........................... 15

пластификатор (дибутилфталат)................................. 20

цемент (любой).............................................................. 150 - 200

Прочность склеивания достигается через 1 - 2 суток при температуре отверждения смолы 15 - 18 °С.

12. Опыт показывает, что в процессе эксплуатации цементобетонного покрытия швы раскрываются со скоростью 0,5 - 0,8 мм/час и менее в зависимости от климатических условий. Поэтому при испытании на машине ЦДМК-30 рекомендуется устанавливать минимально возможную для данной машины скорость растяжения заполнителя шва 30 мм/час.

Рис. 2. Модель шва:

1 - растворные балочки 4´4´16 см; 2 - металлические держатели; 3 - материал для заполнения шва; 4 - деревянная реечка длиной 16 см, шириной 0,8 см и переменной высотой

13. Перед испытанием подготовленные образцы предварительно выдерживаются в лабораторных условиях при температуре воздуха +20 °С в течение 2 - 8 суток с момента их заливки, в зависимости от свойств материалов. Так, например, чтобы закончился процесс вулканизации тиоколовых герметиков по оптимуму физико-механических показателей, требуется период выдержки образцов 7 - 8 суток. Непосредственно перед испытанием образцы должны выдерживаться около двух часов при заданной температуре испытаний.

14. Испытание образцов проводится при температурах +50 °С, +20 °С, 0 °С и -20 °С. Для установления модуля упругости заполнителей и силы сцепления их с бетоном фиксируются усилия растяжения при различных относительных удлинениях заполнителя в шве.

15. Исследования показывают, что форма сечения заполнителя влияет на его работоспособность в шве. Различные заполнители по-разному реагируют на изменение формы сечения. Относительное удлинение одних материалов почти не изменяется, в то время как относительное удлинение других резко уменьшается или увеличивается при изменении их формы сечения. Поэтому прежде чем сравнивать испытываемые заполнители, необходимо провести выбор их рационального сечения в шве. Для этой цели изготавливают не менее трех серий образцов. Каждая серия состоит из 5 образцов, которые отличаются друг от друга только формой сечения заполнителя (например, 8´8; 8´16; 8´32; 16´8; 32´8 мм). Каждое сечение характеризуется относительной глубиной заливки паза:

λ = h / b,

где h - глубина заливки шва, мм;

b - ширина паза, мм.

Испытание образцов проводится при постоянной температуре, например при +20 °С.

16. Оценка растяжимости заполнителей производится по результатам испытаний не менее 3 образцов.

Условия хранения, приготовление и заполнение швов цементобетонных покрытий дорог и аэродромов тиоколовым герметиком У-30 мэс-10

17. По результатам проведенных лабораторных исследований рекомендуется для опытной проверки в производственных условиях герметик У-30 мэс-10, показавший достаточную растяжимость и хорошее сцепление с бетоном при отрицательных температурах. Кроме того, герметик обладает высокой теплоустойчивостью (до +150 °С).

18. Герметик У-30 мэс-10 является материалом серийного изготовления и выпускается в соответствии с техническими условиями МРТУ-38-5-6039-65, выпущенными взамен СТУ-55-302-61. Герметик У-30 мэс-10 представляет собой уплотнительный материал пастообразной консистенции черного цвета.

Герметик поставляется в виде трех составных частей:

- герметизирующей пасты У-30 э-10;

- вулканизующей пасты № 9;

- ускорителя процессов вулканизации - дифенилгуанидина (ДФГ).

Герметизирующая паста У-30 э-10 поставляется в металлической таре (алюминиевая или железная оцинкованная) весом нетто не более 45 кг. Тара должна иметь плотно закрывающуюся крышку, на этикетке которой указываются: завод-изготовитель, марка герметика, дата изготовления, номер партии, номер ТУ, вес брутто, вес нетто, штамп ОТК завода-изготовителя.

Вулканизующая паста № 9 и ДФГ упаковываются в стеклянную герметично закрывающуюся банку (вес нетто не более 2 кг) с этикеткой, на которой указываются: марка материала, дата выпуска, вес нетто.

Каждая партия герметика сопровождается паспортом, в котором указываются результаты испытаний этого материала в соответствии с техническими требованиями и дозировка вулканизующей пасты № 9 и ДФГ, при которой определяли свойства этого герметика.

19. До изготовления герметика герметизирующая паста У-30 э-10 и вулканизующая паста № 9 должны храниться в складских условиях отдельно друг от друга при температуре от 0 до +25 °С и относительной влажности воздуха 50 - 85 %. Срок хранения герметизирующей пасты У-30 э-10 три месяца, вулканизующей пасты № 9 - шесть месяцев. После гарантийного срока хранения пасты могут быть использованы по назначению только при условии соответствия свойств герметика, приготовленного на этих пастах, техническим требованиям к заполнителю швов цементобетонных покрытий, проверяемых не реже одного раза в месяц в период использования герметика на стройке. Срок и условия хранения ДФГ должны соответствовать ГОСТ 40-40 «Дифенилгуанидин (технический)». По истечении одного месяца хранения ДФГ перед введением в герметизирующую пасту должен просеиваться через сито № 014 (ГОСТ 6613-53).

20. Герметик изготавливается на строящейся дороге, непосредственно перед заполнением швов, путем смешения в холодном состоянии герметизирующей и вулканизующей паст, ДФГ и ацетона в следующих количествах по весу (в.ч.):

герметизирующая паста У-30 э-10........................................ 100

вулканизующая паста № 9..................................................... 15

дифенилгуанидин (ДФГ)....................................................... 0 - 1

растворитель (ацетон)............................................................ 12 - 15

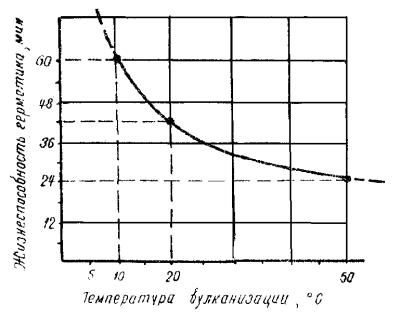

Количество ДФГ устанавливается по графикам рис. 3 и 4 в зависимости от температуры воздуха во время производства работ и требуемой жизнеспособности герметика. Учитывая, что в разных партиях свойства герметика несколько отличаются друг от друга необходимо перед приготовлением герметика уточнить жизнеспособность его путем пробных замесов с разным количеством ДФГ.

В случае получения герметика густой консистенции количество ацетона можно увеличить до 20 в.ч. При этом необходимо помнить, что ацетон является не только растворителем герметика, но и значительно сокращает жизнеспособность его. Применение более 20 в.ч. ацетона недопустимо, так как это может привести к образованию крупнопористой структуры заполнителя с показателями по относительному удлинению, не соответствующими техническим условиям.

Рис. 3. Жизнеспособность герметика, содержащего 1 в.ч. дифенилгуанидина, в зависимости от температуры вулканизации

Перед приготовлением герметика вулканизующая паста № 9 должна быть тщательно перемешана. С мелью облегчения смешения компонентов и для получения высокой однородности герметика необходимо соблюдать очередность перемешивания: отвешивается необходимое количество ацетона, в котором последовательно растворяется ДФГ и вулканизующая паста № 9. Полученный раствор добавляется к герметизирующей пасте У-30 э-10 и тщательно перемешивается до получения однородной по цвету и консистенции пасты. Однородность перемешивания определяется отсутствием на стеклянной пластинке видимых крупинок вулканизующего агента при нанесении тонкого слоя герметика.

Рис. 4. Жизнеспособность герметика в зависимости от количества дифенилгуанидина при постоянной температуре вулканизации, равной +20 °С. Без дифенилгуанидина вулканизация наступает через 4 - 5 суток

Следует учесть, что при необходимости приготовления большого количества герметика допускается смешение его компонентов без дифенилгуанидина на базе, что позволяет значительно растянуть время вулканизации герметика. В этом случае необходимое количество дифенилгуанидина добавляют непосредственно на строящейся дороге по мере расходования герметика. Смешение компонентов герметика с дифенилгуанидином не представляет трудности, если предварительно дифенилгуанидин развести в 1 - 5 в.ч. ацетона.

При малых объемах работ смешение можно производить вручную в фарфоровой или металлической сухой чистой (обезжиренной) таре пестиком или шпателем. При больших объемах работ целесообразнее использовать специальные мешалки, конструкция которых позволит легко очищать внутренние детали смесителя от остатков герметика.

Очистку смесителя наиболее удобно производить опилками, смоченными в растворителе - ацетоне или этилацетате.

21. Перед заполнением швов тиоколовым герметиком У-30 мэс-10 необходимо подготовить их следующим образом. Паз шва тщательно очищают от грязи, песка, каменной мелочи либо стальными крюками, либо жесткими щетками и дополнительно продувают сжатым воздухом от компрессора. От качества выполнения этих работ зависит надежность сцепления герметика с бетоном, а, следовательно, срок службы герметика в шве. Затем с помощью кисти или стального стержня с намотанной на конце материей стенки шва протирают ацетоном или бензином для обезжиривания поверхности и подсушивают сжатым воздухом. Поскольку эффективное сечение тиоколового заполнителя достигается при соотношении ширины заполнения к глубине, равном 1:3, а в настоящее время глубина нарезаемого паза лежит в пределах 5 - 8 см (в зависимости от толщины покрытия), необходимо низ паза заполнить либо деревянными планками, либо чистыми сухими опилками на высоту 3 - 4 см соответственно. Опилки необходимо тщательно разровнять и слегка утрамбовать. Запрещается для этой цели применять песок, грунт и другие твердые и пачкающие материалы. В дальнейшем при устройстве ступенчатого шва эта проблема будет исключена.

После этой операции, стенки шва грунтуются либо разжиженным герметиком (в случае применения свежих компонентов или при требовании относительного удлинения заполнителя до 50 - 80 %), либо клеем 78 БЦС, либо эпоксидной смолой (при требовании относительного удлинения более 80 % при старых компонентах герметика, см. п. 19).

22. Заполняют швы герметиком У-30 мэс-10 сразу после грунтовки. При малых объемах работ эта операция производится вручную шпателем или специальным ручным шприцем*). При больших объемах работ целесообразно применять пневматический шприц для нанесения тиоколового герметика*).

*) Инструменты и оборудование для герметизации стыков в крупнопанельных зданиях. Альбом рабочих чертежей НИИОМТП Госстроя СССР. М., Стройиздат, 1964

Техническая характеристика пневматического шприца:

полезная емкость, л................................................................ 1,25; 1,75; 2,25

вес без пасты, кг...................................................................... 1,86; 1,93; 2

максимальный ход поршня, мм............................................. 280; 350; 450

диаметр поршня, мм............................................................... 80; 80; 80

рабочее давление, кг/см2........................................................ до 5

Перед употреблением все внутренние поверхности шприца, соприкасающиеся с герметиком, промазывают 5 %-ным раствором полиизобутилена в бензине для того, чтобы облегчить очистку шприца после окончания работ. Шприц заполняют герметиком вручную непосредственно на месте работ. Для получения сжатого воздуха может быть использован компрессор производительностью 0,25 - 0,5 м3/мин воздуха, создающий давление до 6 кг/см2. После заправки шприца герметиком наконечник шприца вводится в шов, чтобы обеспечить заполнение шва снизу вверх. Только в этом случае достигается высокое качество работ. В зависимости от ширины швов можно использовать различные сменные наконечники к шприцу. Необходимо следить, чтобы герметик в шве не выступал над поверхностью бетонных плит. Излишки герметика до вулканизации срезают шпателем и выравнивают заподлицо с покрытием.

После окончания этих работ детали шприца тщательно промывают в ацетоне и протирают насухо материей.

23. Заполнение швов герметиком необходимо производить только при положительной температуре воздуха. Время вулканизации герметика рассчитывают исходя из условия, чтобы герметик в период вулканизации не подвергался воздействию отрицательных температур. Заполненный шов в период вулканизации герметика необходимо укрывать бумагой, пленками, рогожей и др. только в случае дождя. При заполнении швов при температуре воздуха, близкой к +5 °С, с целью ускорения вулканизации герметика можно утеплять швы войлочными матами, опилками, сеном и др.

24. В зависимости от условий производства, при большом периоде вулканизации герметика (1 - 4 суток), можно ускорить вулканизацию поверхностного слоя заполнителя обработкой герметика закрепляющим раствором - 3 - 7 %-ным ацетоновым раствором дифенилгуанидина.

Раствор должен быть прозрачным, бесцветным или слегка желтоватого оттенка и не содержать никаких посторонних включений. В случае необходимости раствор может быть профильтрован. Во избежание улетучивания растворителя, приводящего к увеличению концентрации дифенилгуанидина, закрепляющий раствор должен храниться в плотно закрытой герметичной таре.

25. Открывать движение по покрытию разрешается только после вулканизации герметика.

«Рекомендации по изготовлению составов эластичных заполнителей из полимерных материалов и каучуков и заполнению ими швов цементобетонных покрытий дорог и аэродромов». Союздорнии, Балашиха Московской обл., 1967.

«Рекомендации» разработаны в дополнение к действующим «Техническим указаниям по приготовлению мастик и способам заполнения температурных швов цементобетонных покрытий автомобильных дорог» ВСН 43-60.

Постоянные наблюдения за работой цементобетонных покрытий, многочисленные данные о состоянии деформационных швов с различными заполнителями, позволили уточнить технические требования, предъявляемые к заполнителю швов. В «Рекомендациях» дается методика испытания заполнителей швов в лабораторных условиях, позволяющая проверить такие важные свойства материалов, как предельная растяжимость при различных температурах, сцепление с бетоном и требуемая упругость.

Описывается способ изготовления тиоколового герметика У-30 мэс-10, заполнение им швов цементобетонных покрытий.

Иллюстраций - 4.

СОДЕРЖАНИЕ