ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ВОЗВЕДЕНИЯ

ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

ВЫПУСК III

УСТРОЙСТВО КРОВЛИ, ПОКРЫТИЯ

ПОЛОВ,

ОТДЕЛКА ПОВЕРХНОСТЕЙ И ОСТЕКЛЕНИЕ

МОСКВА - 1985

Рекомендовано к изданию решением Научно-технического совета ЦНИИОМТП Госстроя СССР.

Технологические схемы возведения одноэтажных промышленных зданий. Выпуск III. Устройство кровли, покрытия полов, отделка поверхностей и остекление. М., 1985. 36 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

Настоящий выпуск разработали сотрудники лаборатории кровельных работ ЦНИИОМТП (к.т.н. В.Б. Белевич, И.Ф. Корнеева, А.Н. Осепян, А.В. Чуева), лаборатории технологии устройства полов (к.т.н. В.А. Анзигитов, Г.А. Маслова, Т.К. Павлова, Т.П. Соловьева) и лаборатории отделочных работ (Ю.Е. Громов, В.Д. Зуев, А.А. Савельева, к.т.н. Г.В. Северинова). Общее руководство по всем выпускам осуществляли к.т.н. Р.А. Гребенник и к.т.н. Ш.Л. Мачабели.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА КРОВЕЛЬ

Схемы разработаны на устройство кровли для плоских и скатных крыш промышленных зданий.

Предусмотрено устройство пароизоляции из рулонных материалов на битумной мастике, теплоизоляции из легкобетонных минеральных плит, гидроизоляционного ковра, защитного слоя из гравия или светозащитного покрытия.

В зависимости от вида гидроизоляционного ковра в схемах даны следующие варианты устройства кровли: из рулонных традиционных материалов, наплавляемого рубероида (холодным и горячим способом), битумных эмульсий катионного и анионного типа, битумных и битумно-полимерных мастик на твердых эмульгаторах.

Для всех вариантов приняты следующие решения.

Основание покрытия должно быть ровным, прочным, чистым и сухим в соответствии с требованиями СНиП III-20-74.

Огрунтовку выравнивающей стяжки производить холодной грунтовкой с помощью установки ПКУ-35М или другими аналогичными установками.

Пароизоляционный слой в зависимости от проекта выполнять оклеечными (один - два слоя рулонного материала на мастике) или обмазочным (мастичным). Количество слоев мастики принимается по проекту.

Теплоизоляционный слой из плитного утеплителя должен соответствовать требованиям СНиП III-20-74.

Выравнивающий слой толщиной 15 - 20 мм (стяжку) устраивать из цементно-песчаного раствора, приготовляемого и доставляемого на объект централизованно (в осенне-зимний период для кровель с уклоном до 20 % рекомендуется стяжка из асфальтобетона).

Очистку и перемотку рулонных материалов производить на объекте до подъема их на покрытие; работы по устройству кровли выполнять в соответствии с требованиями СНиПа III-4-80 «Техника безопасности в строительстве».

При уклонах крыш до 15 % полотнища рулонного ковра наклеивать перпендикулярно, а при уклонах выше 15 % - параллельно стоку воды.

Защитный слой устраивать из мелкого гравия или другого морозостойкого материала (фракции до 6 мм), втопленного в мастику.

Светозащитное покрытие выполнять краской БТ-177.

Кровельные работы в зимнее время производить при температуре наружного воздуха не ниже -20 °С. Кровельные материалы доставлять к месту работ в утепленных емкостях. Основание очищать от снега и наледи и высушивать при помощи установки СО-159.

Контроль качества производства кровельных работ

В процессе подготовки и выполнения кровельных работ проверяют:

качество основания (прочность, чистоту, разрезку компенсационных швов);

качество материалов и их соответствие требованиям ГОСТов и технических условий (при нанесении температура горячих битумных мастик должна быть 160 - 180 °С; составы мастик должны отвечать требованиям по качеству и количеству компонентов; рулонные материалы следует перемотать и при необходимости очистить от посыпки);

правильность выполнения отдельных видов работ;

готовность конструктивных элементов покрытия и кровель в целом.

Результаты проверок заносят в журнал работ.

Качество мастики проверяют по ее однородности, удобонаносимости, теплостойкости, клеящей способности и эластичности.

Однородность определяют по внешнему виду. Мастику наносят тонким слоем (0,5 мм) на стекло и просматривают на свет. При этом не должно быть видимых неоднородных включений.

Удобонаносимость мастики устанавливают по ее вязкости при температуре 30 °С с помощью вискозиметра ВЗ-4. Вязкость мастики не должна превышать 80 с.

Для определения теплостойкости мастики плитки из цементно-песчаного раствора размерами 80×80×20 мм с нанесенной на них мастикой (2 слоя общей толщиной 3 мм) устанавливают вертикально в термостат и выдерживают 2 ч при температуре 70 °С. Мастика не должна стекать и оползать, на ее поверхности не должно быть пузырей.

Чтобы установить клеящую способность гидроизоляционной мастики испытывают не менее трех бетонных образцов размерами 30×50 мм, склеенных между собой (слой мастики до 1,5 мм). Испытания проводят на разрывной машине РМ-50 не ранее чем через 24 ч после изготовления образцов.

Для определения эластичности и гибкости мастики образцы рубероида размерами 50×100 мм с нанесенной на них изоляцией (2 слоя мастики общей толщиной до 3 мм) помещают в холодильную камеру и выдерживают в ней не менее 10 мин при 5 °С. Затем образцы огибают на стальном стержне диаметром 20 мм. При изгибе на образце не должно появляться трещин.

Качество готового кровельного покрытия проверяют путем тщательного осмотра его поверхности, особенно у воронок, а также в местах примыкания к выступающим частям зданий и сооружений. Кровельный ковер должен быть ровным, без вмятин, воздушных мешков и пробоин.

Мастичный или рулонный ковер плотно приклеивают к основанию (отслаивание не допускается). Прочность приклейки проверяют, медленно отрывая материал на небольшом участке. При хорошем качестве мастичный слой не должен отрываться от основания, разрыв ковра должен происходить по рулонному материалу.

Техника безопасности при производстве кровельных работ

При производстве кровельных работ необходимо соблюдать правила по технике безопасности в строительстве (СНиП III-4-80), охране труда, противопожарной безопасности и, кроме того, руководствоваться следующими положениями.

К кровельным работам допускаются рабочие, прошедшие медицинский осмотр.

К работам с горячей мастикой не допускаются кормящие матери и лица с заболеваниями кожи, верхних дыхательных путей, желудочно-кишечного тракта и коньюктивитом, а также лица моложе 18 лет.

Вновь поступивший на производство кровельщик независимо от стажа должен изучить по специальной программе безопасные способы работ и пройти инструктаж по технике безопасности непосредственно на рабочем месте. После проверки полученных знаний кровельщику выдается удостоверение.

Все кровельщики должны быть обеспечены спецодеждой, спецобувью, предохранительными поясами и индивидуальными защитными средствами в соответствии с действующими нормами.

С горячей мастикой кровельщики должны работать в брезентовых костюмах и рукавицах, в кожаных ботинках или резиновых сапогах, в головных уборах, защитных очках и респираторах (при засыпке наполнителей в котлы). Котлы для варки битума должны быть установлены на площадках, отдаленных от зданий не менее чем на 50 м, запасы сырья и топлива необходимо размещать на расстоянии не менее 5 м от котла. Подогревать битумную мастику следует под наблюдением рабочего, ознакомленного с методами варки, имеющего термометр со шкалой от 150 до 250 °С, а также необходимый инструмент. Запрещается подогревать битум выше 180 °С. Во избежание перелива котел должен быть загружен не более чем на 2/3 высоты. Необходимо, чтобы около котлов находился комплект противопожарных средств: пенные огнетушители, лопаты, сухой песок в ящиках. Запрещается тушить горячий битум водой. Попавший на кожу битум или мастику следует смывать пастой-мылом Московского научно-исследовательского института гигиены или мылоланолиновой пастой и теплой водой. На каждой рабочей площадке должна быть аптечка с набором перевязочных материалов и медикаментов от ожогов.

Перед производством кровельных работ необходимо:

проверить заземление всех агрегатов, корпусов электроинструмента и электродвигателей;

исключить возможность непосредственного соприкосновения мастики и ее паров с открытым огнем;

в процессе работы регулярно проверять все агрегаты и установки, а при подаче и нанесении мастики форсунками - сигнализацию.

При эксплуатации механизмов, машин и установок следить за исправным состоянием электропроводки для освещения рабочих мест и обогрева трубопровода, бачков и других устройств.

Не допускать курения на рабочих местах.

Необходимо, чтобы напорные емкости были испытаны и зарегистрированы Госгортехнадзором. Перед началом работы следует проверить соединения рукавов и продуть их сжатым воздухом.

Правила техники безопасности и противопожарные мероприятия должны быть вывешены на видном месте.

ОБОРУДОВАНИЕ, РЕКОМЕНДУЕМОЕ ДЛЯ ПРОИЗВОДСТВА КРОВЕЛЬНЫХ РАБОТ

|

Наименование |

Тип, марка |

Организация - калькодержатель, ее адрес |

|

1 |

2 |

3 |

|

Каток-раскатчик |

СО-108А |

Минский филиал ВНИИСМИ Минстройдормаша СССР, 220000, г. Минск, Железнодорожная ул., 27 |

|

Машина для сушки основания |

СО-159 |

То же |

|

Машина для перемотки и очистки рулонных материалов |

СО-98А |

-"- |

|

Машина для нанесения битумных мастик |

СО-122А |

-"- |

|

Машина для транспортировки и нанесения мастик |

СО-100А |

-"- |

|

Машина для подачи жестких растворов |

СО-165 |

Изготовляется серийно |

|

Кран стреловой крышевой |

Т-108А |

То же |

|

Кран «Пионер» |

М-2 |

-"- |

|

Подъемник |

ГП-2 |

-"- |

|

Компрессор |

СО-2 |

-"- |

|

Пескоструйный аппарат |

ПА-60 |

-"- |

|

Агрегат для нанесения растворителя |

СО-20Б |

-"- |

|

Установка для подачи гравия на кровлю |

СО-126 |

-"- |

|

Мототележка |

ТГ-200А |

-"- |

|

Виброрейка |

СО-132 |

-"- |

|

Машина подметально-пылесосная |

ПНР-500М |

Трест Ленинградоргстрой, 190121, Ленинград, Набережная Мойки, 122 |

|

Установка для подачи и нанесения мастики на кровлю |

ПКУ-35М |

КТИ Минпромстроя СССР, 300600, г. Тула, просп. Ленина, 108 |

|

Контейнер для рулонных материалов |

КЗ-1Г |

Бюро внедрения ЦНИИОМТП, 127434, Москва, Дмитровское ш., 9 |

|

Установка для наклейки наплавляемого рубероида |

Проект 2489.00.000, РЧ-727-78 |

То же |

|

Агрегат «Пламя» |

- |

ЭПКБ Главтяжстроймеханизации, 344709, г. Ростов-на-Дону, ул. Нансена, 148 |

|

Установка для подачи и нанесения эмульсии |

- |

Белорусский отдел Бюро внедрения ЦНИИСМТП, 212000, г. Могилев, просп. Мира, 4 |

СВОДНАЯ ТАБЛИЦА ЗАТРАТ ТРУДА НА УСТРОЙСТВО 1000 м2 КРОВЛИ, чел.-ч

(Данные без учета транспортных работ)

|

Тип кровли |

Слои кровли |

Всего |

|||

|

пароизоляционный |

теплоизоляционный и стяжка |

гидроизоляционный |

защитный |

||

|

Из рулонных материалов |

45,0 |

276,0 |

63,6 |

146,5 |

531,1 |

|

Из наплавляемого рубероида (горячий способ) |

24,72 |

275,24 |

165,0 |

- |

464,96 |

|

Из наплавляемого рубероида (холодный способ) |

28,12 |

275,24 |

116,4 |

- |

419,76 |

|

Из битумно-латескного эмульсионного материала анионного типа |

43,0 |

285,0 |

71,87 |

20,0 |

419,87 |

|

Из битумных эмульсий катионного типа |

43,0 |

285,0 |

51,2 |

20,0 |

399,2 |

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТРОЙСТВА КРОВЕЛЬ ИЗ РУЛОННЫХ МАТЕРИАЛОВ НА ХОЛОДНЫХ И ГОРЯЧИХ МАСТИКАХ

При использовании настоящей схемы достигается производительность до 1600 м2 покрытия в смену.

К устройству основного гидроизоляционного ковра приступают после укладки пароизоляционного и теплоизоляционного слоев, выравнивающей стяжки и заделки мест примыканий и стыков. Рулонные материалы очищают от посыпки и перематывают на машине СО-98.

Мастику доставляют на объект в автогудронаторах и подают на покрытие при помощи установки СО-100А, а рулонные и другие материалы - краном Т-108А. К месту работы на покрытии с уклоном до 5 % мастику и рулонные материалы доставляют тележками ТГ-200А конструкции ЦНИИОМТН на базе мотороллера «Муравей». На плоских кровлях гидроизоляционный ковер наклеивают, используя устройство для раскатки и прикатки рулонных материалов СО-108А и машину для нанесения битумных мастик СО-122А.

Количество основных слоев укладывают в соответствии с проектом. После наклейки последнего (верхнего) слоя гидроизоляционного ковра укладывают защитный слой. При помощи машины СО-122А наносят мастику, а на нее насыпают лопатами гравий, разравнивая его деревянным гребком до образования тонкого и ровного (без пропусков) слоя.

Защитный слой наносят не ранее, чем через 12 ч после наклейки верхнего слоя гидроизоляционного ковра на холодной мастике или вслед за наклейкой верхнего слоя на горячей мастике.

При устройстве гидроизоляционного ковра на скатных крышах рулонный материал также раскатывают катком-раскатчиком СО-108А, а мастику наносят машиной СО-122А или при помощи форсунок или удочек. Верхний слой ковра выполняют из рубероида с крупнозернистой посыпкой.

Отличие технологии устройства кровель на холодных приклеивающих мастиках от технологии устройства кровель на горячих следующее: холодные мастики, имеющие в своем составе растворитель (разбавитель) применяются без подогрева при температуре наружного воздуха до +5 °С или с подогревом (до 60 - 70 °С) при более низких температурах; расход мастики на 1 м2 однослойной кровли составляет 0,8 - 1,0 кг; холодные битумные мастики не рекомендуется применять для наклейки полотнищ рулонных материалов на кровлях с уклоном более 10 % и для устройства мест примыканий к выступающим конструкциям.

Машины, оборудование, инструменты и приспособления, применяемые для устройства рулонных кровель на холодных мастиках, аналогичны используемым при устройстве кровель на горячих мастиках.

Затраты труда на устройство рулонной кровли

|

Наименование работ |

Обоснование |

Ед. изм. |

Затраты труда на ед. изм., чел. - ч Время работы машин, (маш.-ч) |

Состав звена |

|

1 |

2 |

3 |

4 |

5 |

|

Устройство пароизоляционного слоя |

||||

|

Очистка покрытия от пыли, грязи и мусора машиной ПНР-500М |

ЕНиР, 1979 г. § 7-1, № 15 |

1000 м2 |

10,5 (10,5) |

Кровельщик 2 разр. - 1 |

|

Сушка поверхности основания машиной СО-159 |

Расчетные данные ЦНИИОМТП |

1000 м2 |

12,5 (12,5) |

Машинист 4 разр. - 1 |

|

Наклейка пароизоляционного слоя в недоступных для машины местах (10 % всей площади) |

ЕНиР, 1979 г. § 7-16, № 1 |

1000 м2 |

7,0 |

Кровельщики 3 разр. - 1 2 разр. - 1 |

|

Наклейка пароизоляционного слоя машинами СО-122А и СО-108А |

Расчетные данные ЦНИИОМТП |

1000 м2 |

15,0 (10,0) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Итого |

|

|

45,0 (33,0) |

|

|

Устройство теплоизоляции и цементно-песчаной стяжки |

||||

|

Укладка плит утеплителя |

ЕНиР, 1979 г. § 7-16, № 3 |

1000 м2 |

120,0 - |

Кровельщики 3 разр. - 1 2 разр. - 1 |

|

Устройство цементно-песчаной стяжки машиной СО-165 и виброрейкой СО-132 |

ЕНиР, 1979 г. § 7-15, т. 2, № 13 |

1000 м2 |

145,0 (72,5) |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Огрунтовка стяжки машиной СО-122А |

Расчетные данные ЦНИИОМТП |

1000 м2 |

11,0 (11,0) |

Кровельщик 3 разр. - 1 |

|

Итого |

|

|

276,0 (83,5) |

|

|

Устройство гидроизоляционного ковра |

||||

|

Наклейка гидроизоляционного слоя в недоступных для машины местах (10 % всей площади) |

ЕНиР, 1979 г. § 7-1, № 8 |

1000 м2 |

18,6 - |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Наклейка гидроизоляционного слоя машинами СО-122А и СО-108А |

Расчетные данные ЦНИИОМТП |

1000 м2 |

45,0 (30,0) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Итого |

|

|

63,6 (30,0) |

|

|

Устройство защитного слоя |

||||

|

Нанесение защитного слоя из гравия на горячей битумной мастике машиной СО-122А |

ЕНиР, 1979 г. § 7-1-11 |

1000 м2 |

134,0 (77,0) |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Удаление не втопленного в мастику гравия метлами |

ЕНиР, 1980 г. § 20-2-28, № 2б |

1000 м2 |

12,5 - |

Подсобный рабочий 1 разр. - 1 |

|

Итого |

|

|

146,5 (77,0) |

|

|

Транспортные работы |

||||

|

Подача мастики на покрытие машиной СО-122А |

ЕНиР, 1981 г. § 11-68 |

1 м3 |

0,7 (0,7) |

Термоизолировщик 2 разр. - 1 |

|

Подъем контейнеров с рулонными и теплоизоляционными материалами краном Т-108А |

ЕНиР, 1979 г. § 1-8, т. 2, № 12а |

100 т |

34,0 (17,0) |

Такелажники 2 разр. - 2 |

|

Подъем на покрытие гравия краном Т-108А |

ЕНиР, 1979 г. § 1-8, т. 2, п. 21а |

100 т |

17,0 (17,0) |

Такелажник 2 разр. - 1 |

|

Перевозка рулонных материалов по перекрытию мототележкой ТГ-200А |

Расчетные данные ЦНИИОМТП |

1 ездка |

0,26 (0,26) |

Машинист 3 разр. - 1 |

|

То же, гравия |

То же |

1 ездка |

0,07 (0,07) |

То же |

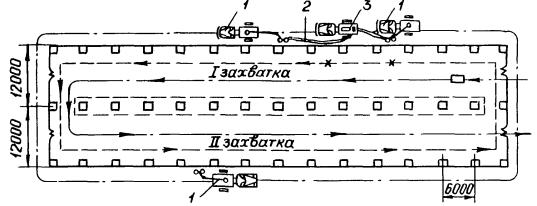

УСТРОЙСТВО КРОВЛИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ

Схема подачи мастик и рулонных материалов на кровлю

а - разбивка кровли на

захватки и делянки; б - схема производства работ на делянке; ![]() - направление ведения работ;

- направление ведения работ; ![]() - направление подачи материалов;

- направление подачи материалов; ![]() - рабочий ход машины;

- рабочий ход машины; ![]() - холостой ход машины;

- холостой ход машины; ![]() - очередность работ

- очередность работ

1 - машина СО-122А; 2 - температурный шов; 3 - границы делянок; 4 - границы захваток; 5 - мототележки ТГ-200А; 6 - кран Т-108А; 7 - каток-раскатчик СО-108А; 8 - склад рулонных материалов; 9 - термосы для мастики; 10 - установка СО-100А; 11 - зона наклейки рулонных материалов вручную; 12 - второй слой кровли; 13 - первый слой кровли

УСТРОЙСТВО КРОВЛИ ИЗ РУЛОННЫХ МАТЕРИАЛОВ

Устройство защитного слоя

1 - границы захваток; 2 - температурный шов; 3 - бункер для гравия; 4 - кран Т-108А; 5 - термосы для мастики; 6 - установка СО-100А; 7 - склад гравия; 8 - машина для нанесения мастики защитного слоя; 9 - защитный слой

а - разбивка кровли на

захватки и делянки; б - схема

производства работ на делянке; ![]() - направление ведения работ;

- направление ведения работ;

![]() - направление подачи материалов;

- направление подачи материалов; ![]() - рабочий ход машины;

- рабочий ход машины; ![]() - холостой ход машины;

- холостой ход машины; ![]() - очередность работ

- очередность работ

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УСТРОЙСТВА КРОВЕЛЬ ИЗ НАПЛАВЛЯЕМОГО РУБЕРОИДА (ГОРЯЧИЙ СПОСОБ)

К устройству основного гидроизоляционного ковра из наплавляемого рубероида приступают после завершения подготовительных работ.

Сначала поверхность панелей покрытия очищают от мусора и пыли компрессором СО-2 или машиной ПНР-500М, а основание кровли при необходимости сушат с помощью машины для сушки основания СО-159. Затем наклеивают слои пароизоляции из наплавляемого рубероида или наносят окрасочный слой, при помощи установки ПКУ-35М; укладывают теплоизоляционный слой и устраивают стяжку из цементно-песчаного раствора; производят обделку водосточных воронок, фланцев в местах пропуска труб, вентиляционных устройств и других стальных деталей, карнизных свесов, воронок внутренних водостоков, ендов и т.д.

Стяжку огрунтовывают холодными грунтовками. Полотнища рулонного ковра наклеивают по захваткам и делянкам от пониженных мест к повышенным.

Доставленные на строительную площадку материалы поднимают на покрытие здания подъемником ГП-2 или краном «Пионер М-2», при этом рулоны подают в контейнерах, дизельное топливо в бачках вместимостью 50 л, баллоны с газом в специальных контейнерах конструкции треста Оргтехстрой Минстроя ЛитССР. К рабочим местам материалы транспортируют мототележкой ТГ-200А. Рулоны раскладывают по фронту работ в направлении их наклейки.

Грунт приготовляют централизованно, поставляют в передвижных емкостях и наносят при помощи форсунок и установки ПКУ-35М.

При разогреве наплавляемых материалов в зимнее время применяется агрегат «Пламя» конструкции ЭПКБ Главтяжстроймеханизация Минтяжстроя СССР, работающий на жидком топливе. Для этого раскатывают наклеиваемый рулон с помощью катка-раскатчика СО-108А и агрегатом разогревают покровный слой до вязко-текучего состояния. Затем синхронно перемещают агрегат «Пламя» и каток-раскатчик, раскатывают рулон и приклеивают к огрунтованному основанию или к ранее наклеенному слою.

Для наклейки кровельного ковра в труднодоступных местах, у воронок, ендов и примыканий применяют ручные горелки, работающие на жидком топливе. При этом разогрев приклеиваемого слоя производится непрерывным перемещением горелки поперек рулона по всей ширине полотнища.

При устройстве кровель из наплавляемого рубероида для разогрева мастичного слоя рубероида можно применять также газовые горелки конструкции треста Оргтехстрой Минстроя ЛитССР, обеспечивающие достаточно быстрый разогрев всего рулонного материала. При помощи таких горелок можно наклеивать ковер на основных площадях кровли. Для оклейки воронок, ендов и примыканий в комплект горелок входит одиночная горелка с подачей газа из тех же баллонов.

На кровлях с уклоном более 25 % гидроизоляционный ковер в местах примыкания необходимо крепить к деревянным антисептированным рейкам. Верхний (защитный) слой на скатных крышах выполняют из рубероида марки РК-420-2.

Затраты труда на устройство кровли из наплавляемого рубероида

|

Наименование работ |

Обоснование |

Ед. изм. |

Затраты труда на ед. изм. чел.-ч Время работы машин, (маш.-ч) |

Состав звена |

|

Очистка основания от пыли и мусора машиной ПНР-500М |

ЕНиР, 1979 г. § 7-1, № 15 |

1000 м2 |

10,5 (10,5) |

Кровельщик 2 разр. - 1 |

|

Сушка основания кровли машиной СО-159 |

Расчетные данные ЦНИИОМТП |

1000 м2 |

9,1 (9,1) |

Кровельщик 3 разр. - 1 |

|

Устройство окрасочной пароизоляции из битумной мастики машины ПКУ-35М |

То же |

1000 м2 |

5,12 (5,12) |

Изолировщик 2 разр. - 1 |

|

Итого |

24,72 (24,72) |

|

||

|

Устройство теплоизоляции и стяжки |

||||

|

Укладка плит утеплителя |

ЕНиР, 1979 г. § 7-16, № 3 |

1000 м2 |

120,0 - |

Кровельщики 3 разр. - 1 2 разр. - 1 |

|

Устройство цементно-песчаной стяжки машиной СО-165 и виброрейкой СО-132 |

ЕНиР, 1979 г. § 7-15, т. 2 |

1000 м2 |

145,0 (72,5) |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Огрунтовка основания установкой ПКУ-35М |

Расчетные данные ЦНИИОМТП |

1000 м2 |

10,24 (10,24) |

Кровельщик 3 разр. - 1 |

|

Итого |

275,24 (82,74) |

|

||

|

Устройство гидроизоляционного ковра |

||||

|

Наклейка трехслойного рулонного ковра с помощью агрегата «Пламя» |

Расчетные данные ЦНИИОМТП |

1000 м2 |

165,0 (55,0) |

Кровельщики 5 разр. - 1 3 разр. - 1 2 разр. - 1 |

Нормы затрат труда и времени работы машин при выполнении транспортных операций см. в схеме устройства рулонных кровель.

СХЕМА ОРГАНИЗАЦИИ РАБОТ ПРИ УСТРОЙСТВЕ КРОВЛИ ИЗ НАПЛАВЛЯЕМОГО РУБЕРОИДА (ГОРЯЧИЙ СПОСОБ)

![]() - направление ведения работ;

- направление ведения работ; ![]() - направление подачи материалов

- направление подачи материалов

1 - временное ограждение; 2 - каток-раскатчик; 3 - агрегат для разогрева битумных мастик, нанесенных на рулонные материалы; 4 - мототележка ТГ-200А; 5 - приемная площадка; 6 - кран «Пионер М-2»; 7 - площадка для складирования рулонных материалов; 8 - рубильник; 9 - электрокабель; 10 - наклеенный гидроизоляционный ковер; 11 - установка ПКУ-35М; 12 - бачок с дизельным топливом

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТРОЙСТВА КРОВЕЛЬ ИЗ НАПЛАВЛЯЕМОГО РУБЕРОИДА БЕЗОГНЕВЫМ (ХОЛОДНЫМ) СПОСОБОМ

Схема предусматривает устройство трехслойного рулонного ковра из наплавляемого рубероида методом пластификации покровного слоя растворителем. При уклонах кровли от 2,5 до 6 % работы ведутся с применением наклеечной установки конструкции ЦНИИОМТП и треста Вильнюсстрой, а при уклонах от 6 до 10 % - с применением катка-раскатчика для раскатки рубероида и огрунтовочного агрегата СО-20Б (для нанесения растворителя).

Использование установки позволяет звену из трех человек достичь выработки 850 м2 за смену (в расчете на однослойное покрытие).

Кровли из наплавляемого рубероида указанным способом могут выполняться при температуре наружного воздуха не ниже +5 °С.

До устройства основного гидроизоляционного ковра должны быть установлены вентиляционные шахты, смонтированы водостоки и закреплены воронки, заделаны деформационные швы, уложены пароизоляция, теплоизоляция и стяжка из цементно-песчаного раствора или асфальтобетона.

Поверхность основания под рулонный ковер очищают от пыли и мусора при помощи воздушных компрессоров или машины ПНР-500М. Подготовленное основание огрунтовывают. Огрунтовочный состав наносят по всей изолируемой поверхности в два слоя. Каждый последующий слой наносят после высыхания и прекращения отлипа ранее нанесенного слоя. На основание из цементно-песчаных или бетонных стяжек следует наносить первый слой огрунтовочного состава из смеси битума марки БН-90/10 и растворителя при соотношении (по массе) 1:2 в количестве 0,2 кг на 1 м2, через 12 ч - второй слой битума марки БН-70/30 в количестве 0,6 кг на 1 м2. Асфальтовые стяжки следует грунтовать битумом марки БН-70/30, расходуя 0,8 - 1 кг на 1 м2 кровли.

При устройстве рулонных кровель из наплавляемого рубероида холодным способом для пластификации покровного слоя в качестве растворителя применяют уайт-спирит, осветительный керосин или топливо ТС-1. Оптимальный расход растворителя на 1 м2 поверхности наплавляемого рубероида 45 - 60 г. Необходимое количество растворителя подается на крышу в металлических герметически закрытых бочках.

Наклейка рулонного ковра производится установкой для укладки наплавляемого рубероида конструкции ЦНИИОМТП (РЧ-727-78, проект 2489.00.000). По мере движения установки одновременно раскатывают закрепленный на ней рулон рубероида, наносят на полотнище растворитель и прижимают полотно к приклеиваемой поверхности. Окончательно полотнище приклеивается трехкратным проходом катка-раскатчика (СО-108А) через 7 - 15 мин после наклейки установкой.

Наклейка рулонного ковра при помощи катка-раскатчика позволяет раскатывать рулон наплавляемого рубероида и одновременно наносить на его поверхность и на поверхность основания растворитель с помощью установки СО-20Б.

При наличии непроклеенных мест или вздутий рулонный ковер следует проколоть, впрыснуть туда инъектором растворитель и по истечении 7 - 15 мин притереть непроклеенное место деревянным гребком, а затем прикатать катком-раскатчиком.

По гидроизоляционному ковру устраивают защитный слой из бронирующего рубероида или из гравия с размером фракций 5 - 10 мм. Защитный слой устраивается как и основной рулонный ковер. При этом защитный слой из гравия делают толщиной 10 мм, рассыпая гравий ровным слоем по горячей мастике, нанесенной на рулонный ковер.

Нормы затрат труда и времени работы машин при выполнении транспортных работ см. в схеме устройства рулонных кровель.

Затраты труда на устройство кровли из наплавляемого рубероида безогневым (холодным) способом

|

Наименование работ |

Обоснование |

Ед. изм. |

Затраты труда на ед. изм., чел.-ч Время работы машин, (маш.-ч) |

Состав звена |

|

Очистка основания от пыли и мусора машиной ПНР-500М |

ЕНиР, 1979 г. § 7-1, № 15 |

1000 м2 |

10,5 (10,5) |

Кровельщик 2 разр. - 1 |

|

Сушка основания кровли машиной СО-159 |

Расчетные данные ЦНИИОМТП |

1000 м2 |

12,5 (12,5) |

Кровельщик 3 разр. - 1 |

|

Устройство пароизоляции машиной СО-122А |

То же |

1000 м2 |

5,12 (5,12) |

Кровельщик 2 разр. - 1 |

|

Итого |

28,12 (28,12) |

|

||

|

Устройство теплоизоляции и стяжки |

||||

|

Укладка плит утеплителя |

ЕНиР, 1979 г. § 7-1, № 3 |

1000 м2 |

120,0 |

Кровельщики 3 разр. - 1 2 разр. - 1 |

|

Устройство цементно-песчаной стяжки машиной СО-165 и виброрейкой СО-132 |

ЕНиР, 1979 г. § 7-15, т. 2, № 13 |

1000 м2 |

145,0 (72,5) |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Огрунтовка стяжки машиной СО-100А |

Расчетные данные ЦНИИОМТП |

1000 м2 |

10,24 (10,24) |

Кровельщик 3 разр. - 1 |

|

Итого |

275,24 (82,74) |

|

||

|

Устройство гидроизоляционного ковра |

||||

|

Приклейка трехслойного рулонного ковра с устройством примыканий |

ЕНиР, 1979 г. § 7-1, № 12 и данные треста Вильнюсстрой |

1000 м2 |

113,2 (34,0) |

Кровельщики 4 разр. - 1 3 разр. - 1 2 разр. - 1 |

|

Покрытие парапетов кровельной сталью |

ЕНиР, 1978 г. § 7, 8 и 6а |

1 м |

3,2 - |

|

|

Итого |

116,4 (34,0) |

|

||

СХЕМЫ ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ КРОВЛИ ИЗ НАПЛАВЛЯЕМОГО РУБЕРОИДА (ХОЛОДНЫЙ СПОСОБ)

![]() -

очередность устройства полос стяжки; I - XVI - номера захваток

-

очередность устройства полос стяжки; I - XVI - номера захваток

1 - наклеенный рулонный ковер; 2 - направление ведения работ; 3 - наклеивающая установка; 4 - каток-раскатчик СО-108А; 5 - температурные швы; 6 - компрессор СО-2; 7 - машина СО-150; 8 - теплоизоляционные плиты; 9 - рейка-правило; 10 - цементно-песчаная стяжка; 11 - маячные рейки; 12 - мототележка ТГ-200А; 13 - удочка-распылитель; 14 - установка ПКУ-35М; 15 - кран Т-108А; 16 - контейнер с материалами; 17 - площадка складирования; 18 - приемный бункер; 19 - установка СО-128; 20 - защитный слой из гравия

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ УСТРОЙСТВА КРОВЕЛЬ ИЗ БИТУМНЫХ ЭМУЛЬСИЙ

КАТИОННОГО И АНИОННОГО ТИПОВ

(ОПЫТ БЕЛОРУССКОГО ОТДЕЛА БЮРО ВНЕДРЕНИЯ ЦНИИОМТП)

Для устройства мастичного (безрулонного) кровельного ковра применяются битумные эмульсии, которые в зависимости от эмульгатора разделяются на анионные (щелочные) и катионные (кислые).

Безрулонные кровли из битумных эмульсий рекомендуется устраивать по цементно-песчаным стяжкам.

Все подготовительные работы (замоноличивание стыков, подготовку основания, устройство стяжки, огрунтовку) выполняют так же, как и при устройстве рулонной кровли.

Для приготовления битумных эмульсий применяется установка конструкции Белорусского отдела Бюро внедрения ЦНИИОМТП. Производительность установки по приготовлению эмульсий - 1,5 м3/ч.

Весь комплекс работ по устройству кровель из гидроизоляционных битумных эмульсий выполняется механизированным способом при помощи установки для подачи эмульсии на кровлю. Установка также разработана Белорусским отделом Бюро внедрения ЦНИИОМТП.

При устройстве гидроизоляционного ковра применяются следующие марки битумно-латексных эмульсионных материалов: БЭДС-20, БЭЛН-20, БЭЛКК-20 и БЗЛБИН (ТУ-21-76-85). Доставка их на строительную площадку осуществляется в закрытой таре (автогудронаторе, емкости, бочке).

Огрунтовка выполняется битумно-латексным эмульсионным материалом марок БЭЛС-5, БЭЛН-5, БЭЛКК-5.

Допускается наносить материал на влажное основание.

Устройство основного кровельного ковра выполняют послойно. Первый слой наносится путем напыления битумно-латексного эмульсионного материала. После просыхания первого слоя наносят второй с одновременным армированием кварцевым песком. Песок подается в струю битумно-латексного эмульсионного материала пескоструйным аппаратом ПА-60. Расход песка 1,3 - 1,5 кг, расход мастичного материала 3 кг на 1 м2 кровли. Третий слой наносят напылением битумно-латексного материала без коагулятора (расход битумно-латексного материала 3 - 4 кг на 1 м2) и сразу покрывают его слоем кварцевого песка (расход песка 3 кг на 1 м2).

Мастичный слой считается достаточно высохшим, если он не дает отлипа при ходьбе по нему и не размывается водой.

Нанесение светозащитной краски БТ-177 производится по высохшему защитному слою.

Эмульсию наносят слоями шириной 2 - 3 м. Слои должны перекрывать один другой на 10 - 15 см. Работа ведется методом «на себя».

Для устройства гидроизоляционного ковра применяются катионные битумные эмульсии следующего состава:

битум БНД 90/130; 130/200-49 от 25 до 48,7 %;

амины С17 - С20 от 1 до 1,5 %;

соляная кислота HCl 36 %-ная от 0,5 до 1 %;

вода от 49,25 до 48,7 %,.

В качестве армирующего материала предусматривается стекло-жгут.

Доставка эмульсии и латекса на строительную площадку производится отдельно в закрытой таре.

Эмульсия подается на кровлю и наносится при помощи установки для подачи эмульсии в комплекте с пистолетом-напылителем.

Пистолет состоит из корпуса, в который установлены узел рубки и унифицированное распылительное устройство.

Конструкция распылительного устройства позволяет получить совмещенный факел, состоящий из аэрозоля вяжущего, рубленых стеклонитей и, при необходимости, коагулятора.

Огрунтовывающий слой выполняется из катионной битумной эмульсии.

Устройство основного ковра ведется послойно. Общая толщина покрытия 3 - 4 мм.

Работы по устройству безрулонного кровельного ковра из битумных эмульсий производят при температуре наружного воздуха не ниже +10 °С.

Затраты труда на устройство кровель из битумных эмульсий катионного и анионного типов

|

Наименование работ |

Обоснование |

Ед. изм. |

Затраты труда на ед. изм., чел.-ч Время работы машин, (маш.-ч) |

Состав звена |

|

1 |

2 |

3 |

4 |

5 |

|

Очистка основания от мусора и пыли машиной ПНР-500М |

ЕНиР, 1979 г. § 7-1, № 15 |

1000 м2 |

10,5 (10,5) |

Кровельщик 2 разр. - 1 |

|

Сушка основания кровли машиной СО-159 |

Расчетные данные ЦНИИОМТП |

1000 м2 |

12,5 (12,5) |

Кровельщик 3 разр. - 1 |

|

Нанесение пароизоляционного слоя установкой конструкции Бел. отд. БВ ЦНИИОМТП |

То же |

1000 м2 |

20,0 (6,7) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Итого |

43,0 (29,7) |

|

||

|

Устройство теплоизоляции и стяжки |

||||

|

Укладка плит утеплителя |

ЕНиР, 1979 г., § 7-16, № 3 |

1000 м2 |

120,0 - |

Кровельщики 3 разр. - 1 2 разр. - 1 |

|

Устройство цементно-песчаной стяжки машиной СО-165 и виброрейкой СО-132 |

ЕНиР, 1979 г., § 7-15, т. 2, № 13 |

1000 м2 |

145,0 (72,5) |

Кровельщики 4 разр. - 1 3 разр. - 1 |

|

Огрунтовка стяжки установкой конструкции Бел. отд. БВ ЦНИИОМТП |

Расчетные данные ЦНИИОМТП |

1000 м2 |

20,0 (6,7) |

Кровельщики 4 разр. -1 3 разр. - 2 |

|

Итого |

285,0 (79,2) |

|

||

|

Устройство гидроизоляционного слоя из битумно-латексного эмульсионного материала анионного типа |

||||

|

Отделка мест примыканий (10 % всей площади) с подачей эмульсии установкой конструкции Бел. отд. БВ ЦНИИОМТП |

Расчетные данные ЦНИИОМТП |

100 м2 в 3 слоя |

2,47 (0,82) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Нанесение трехслойного покрытия из битумной эмульсии установкой конструкции Бел. отд. БВ ЦНИИОМТП |

Расчетные данные ЦНИИОМТП |

1000 м2 |

69,4 (23,1) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Итого |

71,87 (23,92) |

|

||

|

Устройство светозащитного слоя |

||||

|

Нанесение светозащитного слоя установкой конструкции Бел. отд. БВ ЦНИИОМТП |

Расчетные данные ЦНИИОМТП |

1000 м2 |

20,0 (6,7) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Устройство гидроизоляционного покрытия из катионной эмульсии |

||||

|

Счистка от мусора, сушка поверхности и устройство пароизоляции (см. начало таблицы) |

- |

1000 м2 |

43,0 (29,7) |

- |

|

Устройство теплоизоляции и цементно-песчаной стяжки с огрунтовкой (см. начало таблицы) |

- |

1000 м2 |

285,0 (79,2) |

- |

|

Нанесение трехслойного покрытия из битумной эмульсии с обделкой мест примыканий |

Расчетные данные ЦНИИОМТП; ЕНиР, 1979 г., § 7-1, № 10 и § 27-48, № 10 |

1000 м2 |

51,2 (16,5) |

Кровельщики 4 разр. - 1 3 разр. - 2 |

|

Устройство светозащитного слоя |

Расчетные данные ЦНИИОМТП |

1000 м2 |

20,0 (6,7) |

То же |

Нормы затрат труда и времени работы машин при выполнении транспортных операций см. в схеме устройства рулонных кровель.

СХЕМА УСТРОЙСТВА КРОВЛИ ИЗ БИТУМНЫХ ЭМУЛЬСИЙ КАТИОННОГО И АНИОННОГО ТИПОВ

1 - швы между плитами; 2 - компрессор СО-2; 3 - машина СО-159; 4 - направление движения рабочего; 5 - установка для подачи эмульсии на покрытие; 6 - трубопровод для подачи эмульсии на покрытие; 7 - кран Т-108А

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

УСТРОЙСТВА ПОКРЫТИЙ ПОЛОВ

Представлены схемы устройства цементно-песчаных, мозаичных и керамических покрытий полов для одноэтажных промышленных зданий большой площади. Такие полы прочны, износостойки и не требуют больших затрат на эксплуатацию.

В схемах предусмотрена централизованная поставка максимально готовых к употреблению материалов.

В зависимости от конкретных условий строительства направление производства работ может быть организовано вдоль или поперек пролета.

Работы по устройству покрытий полов следует выполнять в соответствии с требованиями СНиПа III-А-1-76 «Организация труда. Основные положения», III-В.14-72 «Полы. Правила производства и приемки работ», III-4-80 «Техника безопасности в строительстве».

Контроль качества работ по устройству покрытия пола

При устройстве покрытия пола, следует пооперационно контролировать качество выполняемых работ, промежуточную приемку законченных частей покрытия и окончательную приемку работ в целом.

При приемке элементов пола следует проверять: соответствие заданной толщине, плоскости, отметке и уклону; качество материалов, изделий и строительных смесей; правильность подготовки поверхности нижележащего слоя перед укладкой последующего; качество уплотнения каждого слоя и плотность прилегания вышележащих элементов к нижележащим; правильность примыкания пола к другим конструкциям (стенам, каналам); режим твердения покрытия.

Ровность поверхности каждого элемента пола проверяют во всех направлениях профилемерной рейкой длиной 2 м. Просвет между рейкой и элементом пола не должен превышать 6 мм - для цементно-песчаного и 4 мм - для мозаичного покрытия и покрытия из керамических плиток.

Горизонтальность покрытия проверяют контрольной рейкой-шаблоном с уровнем. Отклонения поверхности элементов пола от горизонтальной плоскости должны быть не более 0,2 % длины или ширины помещения. Максимальное отклонение не должно превышать 50 мм.

Отклонение толщины элемента пола от проектной допускается в отдельных местах не более чем на 10 %. Проверяют толщину элемента пола при его устройстве.

Качество сцепления покрытия с нижним цементно-песчаным слоем и последнего с подстилающим слоем или перекрытием здания определяют простукиванием всей площади покрытия. На участках, где звук изменяется (что указывает на отсутствие сцепления), элемент пола должен быть переложен.

Трещины, выбоины и открытые швы в элементах пола, а также щели между покрытием и плинтусами не допускаются.

Принимают покрытие пола по достижении им проектной прочности. Покрытие должно быть однородным по окраске и не иметь пятен.

Техника безопасности при устройстве покрытий полов

При выполнении работ по устройству покрытия необходимо соблюдать требования СНиПа III-4-80 «Техника безопасности в строительстве» К работе с электро- и пневмоинструментами, механизмами и установками для транспортирования раствора и мастики допускаются рабочие, прошедшие специальное обучение и получившие разрешение медицинской комиссии.

Установки для транспортирования раствора по трубопроводам после монтажа следует испытать под давлением, превышающим в 1,5 раза рабочее. Перегибать рукава, по которым подается раствор, запрещается. Перед удалением пробок, образовавшихся в трубопроводе или рукаве, давление в системе должно быть снято.

При уплотнении виброрейками раствора необходимо соблюдать следующие требования: корпуса электровибраторов должны быть заземлены; для питания электровибраторов применять влагозащитные провода; при перерывах в работе электровибраторы выключать; во избежание обрыва провода и поражения током лиц, работающих с вибратором, перетаскивать вибратор за рукав или кабель запрещается.

Перед началом работ по отделке мозаичного пола необходимо проверить исправность мозаично-шлифовальной машины. Запрещается: устранять неисправности в работающей машине, а также натягивать шнур при ее передвижении; оставлять без надзора машину, подсоединенную к электросети; работать со снятым предохранительным кожухом, рубильники и предохранители, установленные на уровне человеческого роста, следует оградить.

Грунтовки и другие легковоспламеняющиеся материалы необходимо предохранять от воздействия высоких температур.

Машины и оборудование, рекомендуемые для устройства покрытий полов

|

Наименование |

Марка |

Примечание |

|

Машины для приготовления и подачи жестких растворов |

СО-126 СО-165 ПНР-500М |

Изготовляется серийно То же Калькодержатель - трест Ленинградоргстрой (190121, Ленинград, Набережная мойки, 122) |

|

Вакуумно-щеточная подметальная машина |

КУ-402 |

Изготовляется серийно |

|

Компрессор |

СО-7А |

То же |

|

Мозаично-шлифовальные машины |

СО-91 СО-111А СО-113 |

-"- -"- -"- |

|

Шлифовальные машины с гибким валом |

ИЭ-8201А ИЭ-6103 |

-"- -"- |

|

Машины для затирки поверхности бетона |

СО-89 СО-135 |

-"- -"- |

|

Виброрейки |

СО-131А СО-132А СО-163 |

-"- -"- -"- |

|

Растворосмесители |

СО-46 СО-23А СБ-80 |

-"- -"- -"-_ |

|

Мототележка |

ТГ-200А |

-"- |

|

Установка для нанесения жидкой шпаклевки |

СО-21А |

-"- |

|

Механизм для вибровтапливания плиток |

|

Калькодержатель - ЦЭКБ-строймехавтоматика ЦНИИОМТП (127434, Москва, Дмитровское ш., 9) |

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УСТРОЙСТВА ЦЕМЕНТНО-ПЕСЧАНЫХ ПОКРЫТИЙ ПОЛОВ

Схема устанавливает технологическую последовательность операций и требований, соблюдение которых обязательно при устройстве покрытий из цементно-песчаного раствора.

Работы по устройству цементно-песчаного покрытия должны производиться после окончания строительных и монтажных работ, при ведении которых оно может быть повреждено.

Устройство покрытия из цементно-песчаного раствора допускается при температуре бетонного основания, укладываемого материала, а также воздуха на уровне пола не ниже +5 °С. Эта температура должна поддерживаться до приобретения раствором не менее 50 % проектной прочности.

Работы по устройству покрытий из цементно-песчаных растворов производятся специализированной бригадой, состоящей из нескольких однотипных звеньев. Каждое звено состоит из трех бетонщиков 4, 3 и 2 разрядов.

При широком фронте работ, позволяющем укладывать большой объем цементно-песчаного раствора одновременно до его загустевания, раствор следует приготавливать и доставлять на объект централизованно в авторастворовозах СБ-89В или в автомобилях-самосвалах, оборудованных для перевозки раствора. При этом для одноэтажных промышленных зданий раствор следует доставлять непосредственно к месту укладки.

Доставку цементно-песчаного раствора от места выгрузки к месту укладки на расстояние по горизонтали до 115 м следует производить машинами для приготовления и подачи жестких растворов СО-126 или ПНР-500М с загрузочным устройством.

Приготовлять цементно-песчаный раствор для покрытий пола следует из портландцемента или глиноземистого цемента марки не ниже 400.

Схватывание портландцемента должно начинаться не ранее чем через 45 мин, а конец - не позднее 10 ч от начала затворения, глиноземистого цемента соответственно - 30 мин и 12 ч.

Марка цементно-песчаного раствора для покрытий полов принимается по проекту, но не должна быть ниже 200.

Готовый цементно-песчаный раствор должен иметь подвижность, соответствующую глубине погружения стандартного конуса СтройЦНИЛ 4 - 5 см.

Цементно-песчаные растворы для покрытий полов следует укладывать до начала их схватывания (загустевания). Применение загустевших растворов, добавка в них воды и цемента (размолаживание) запрещается.

Порядок производства работ по устройству цементно-песчаных покрытий полов следующий: очистка основания от мусора; выноска отметок чистого пола; установка маячных реек; смачивание поверхности бетонного основания водой; укладка и уплотнение цементно-песчаного раствора (через полосу); снятие маячных реек и заполнение пропущенных полос цементно-песчаным раствором; заглаживание поверхности покрытия (в необходимых случаях с железнением); уход за покрытием; устройство плинтусов.

Подготовка основания заключается в очистке его от пыли, грязи, жировых пятен и заделке зазоров и щелей между сборными плитами перекрытий. При больших объемах работ основание очищают механизированным способом, при малых - вручную. Для механизированного удаления с основания наплывов раствора и бетона применяют шлифовальные машины СО-111А или СО-91, а для удаления пыли - вакуумно-щеточную подметальную машину КУ-402. Жировые пятна удаляются 2 - 3 %-ным водным раствором соляной кислоты или 5 %-ным раствором кальцинированной соды с последующей тщательной промывкой водой.

После подготовки на основание устанавливают маячные рейки (деревянные бруски или стальные трубы) размером и диаметром, соответствующими толщине покрытия. Рейки устанавливают параллельно длинной стене. Первый ряд реек размещают на расстоянии 0,5 - 0,6 м от стены, противоположной входу в помещение, а следующие ряды - параллельно первому на расстоянии 1,5 - 3,0 м. В зависимости от размеров помещения и способов подачи раствора рейки раскладывают сразу по всей его площади либо отдельными участками, стыкуя их по оси или смещая на ширину рейки. Маячные рейки устанавливают на цементные марки и выравнивают по уровню, ориентируясь по заранее вынесенным на стену отметкам. Если пол должен иметь уклон в сторону трапов или каналов, маячные рейки укладывают с заданным уклоном. Горизонтальность маячных реек или наличие уклона проверяется контрольной рейкой-шаблоном с уровнем или стандартными геодезическими приборами.

До начала укладки раствора основание смачивают водой.

Раствор укладывают на основание полосами через одну. Заполнив полосу между маячными рейками раствором, его разравнивают с помощью рейки-правила, которая опирается на маячные рейки, а после снятия их - на края ранее уложенных затвердевших полос.

После разравнивания раствор уплотняют виброрейкой СО-131А или СО-132А.

В местах недоступных для виброреек (пристенные зоны и др.) раствор уплотняют деревянными трамбовками массой не менее 10 кг. После уплотнения поверхность покрытия заглаживают металлическими гладилками.

Заглаживание поверхности цементно-песчаных покрытий с посыпкой цементом (железнение) производится только при наличии соответствующего указания в проекте. Железнение выполняют с применением сухого просеянного цемента и заканчивают до начала схватывания раствора. Железнение затвердевшего цементно-песчаного раствора запрещается.

Затирку поверхности покрытия пола из цементно-песчаного раствора производят машиной СО-89 или СО-135 после схватывания раствора.

Обработку поверхностного слоя затирочными машинами следует начинать после схватывания цементно-песчаного раствора до состояния, когда на его поверхности при хождении остаются лишь незначительные следы.

Перед возобновлением укладки цементно-песчаного покрытия после перерыва вертикальная кромка затвердевшего раствора должна быть очищена от пыли и грязи и смочена водой.

Раствор цементно-песчаных покрытий должен твердеть во влажных условиях. Для этого после того, как обработанная поверхность затвердела, настолько, что по ней можно ходить не разрушая ее, покрытие засыпают слоем мокрых опилок или песка толщиной не менее 30 мм и в течение 7 - 10 дней поливают водой не реже одного раза в сутки.

После удаления опилок или песка в местах примыкания к стенам, перегородкам и колоннам устраивают плинтусы из цементно-песчаного раствора.

Эксплуатация покрытия из цементно-песчаного раствора допускается не ранее достижения им проектной прочности. Ровность поверхности покрытия проверяется во всех направлениях профилемерной рейкой длиной 2 м. Просвет между рейкой и покрытием пола не должен превышать 4 мм. Наличие трещин и выбоин в готовом покрытии не допускается, что проверяется путем осмотра поверхности. Полы с уклоном следует проверять пробной поливкой водой. Места застоя воды (впадины) должны быть выровнены. Сцепление покрытия с перекрытием определяется простукиванием всей площади. На участках, где изменение звука при простукивании укажет на отсутствие сцепления, покрытие должно быть снято и уложено заново.

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УСТРОЙСТВА МОЗАИЧНЫХ ПОКРЫТИЙ ПОЛОВ

В схеме даны технологическая последовательность операции и требования, соблюдение которых обязательно при устройстве мозаичных покрытий полов.

До начала работ по устройству мозаичных покрытий полов в помещении должны быть закончены все общестроительные и специальные работы, выполнение которых может вызвать повреждение покрытия пола.

Устройство мозаичных покрытий полов допускается при температуре нижележащего слоя, укладываемых материалов и воздуха на уровне пола не ниже +5 °С. Эта температура поддерживается до приобретения мозаичным покрытием прочности не менее 50 % проектной.

Мозаичное покрытие пола состоит из двух слоев. Нижний слой толщиной 40 - 50 мм выполняется из цементно-песчаного раствора, лицевой - из мозаичной смеси толщиной 20 - 25 мм (после шлифования). Нижний слой укладывают по бетонному основанию. При наличии в конструкции пола трубопроводов толщину нижнего слоя устанавливают на 20 мм больше, чем диаметр трубопроводов.

Работы по устройству мозаичных покрытий выполняет специализированная бригада из нескольких звеньев. Каждое звено состоит из двух облицовщиков-мозаичников 4 и 2 разрядов.

При широком фронте работ, позволяющем укладывать большой объем цементно-песчаного раствора и мозаичной смеси, их следует приготовлять и доставлять на объект централизованно в авторастворовозах СБ-89Б, автобетоновозах СБ-113 или в автомобилях-самосвалах, оборудованных для перевозки растворобетонных смесей. При этом для одноэтажных промышленных зданий раствор и мозаичные смеси следует доставлять непосредственно к месту укладки.

Доставку цементно-песчаного раствора от места выгрузки к месту укладки следует производить с помощью установки для приема и подачи жестких растворов СО-126, СО-165 или ПНР-500М.

Цементно-песчаные растворы и мозаичные смеси темных тонов следует приготовлять из портландцемента марки не ниже 400.

Для мозаичных покрытий светлых тонов применяют белый портландцемент или разбеленный обычный портландцемент, а для цветных покрытий - белый или разбеленный с добавками пигментов (красителей) или цветной портландцемент.

Разбеленный портландцемент получают путем добавления к обычному портландцементу каменной муки крупностью частиц не более 0,15 мм из белых или светлых каменных материалов с пределом прочности на сжатие не менее 2000 Па. Количество добавляемого разбелителя зависит от марки портландцемента, требуемой степени его осветления и составляет 20 - 40 % массы цемента. В случае использования портландцемента меньшей активности, чем удвоенная проектная прочность мозаичного покрытия, применять тонкомолотые добавки не рекомендуется, так как при этом не удается получить мозаичное покрытие заданной прочности даже при повышенном расходе цемента.

Для получения цветных покрытий к белому или разбеленному портландцементу добавляют щелочестойкие светоустойчивые минеральные пигменты в количестве не более 15 % по массе. В качестве пигментов используют охру (желтый цвет); мумию (коричнево-красный цвет); сурик железный (красный или красно-коричневый цвет); окись хрома (зеленый цвет); пигмент голубой фталоцианиновый; ультрамарин (синий цвет); перекись марганца (черный цвет).

Песок для приготовления цементно-песчаного раствора должен отвечать требованиям ГОСТа «Песок для строительных работ». Количество пылевидных, илистых и глинистых частиц, определяемое отмучиванием, не должно превышать 3 % по массе.

Готовый цементно-песчаный раствор для нижних слоев покрытия должен иметь подвижность, соответствующую глубине погружения стандартного конуса СтройЦНИЛ 4 - 5 см.

Состав мозаичных смесей (в частях по объему)

|

Цвет покрытия и пигмента |

Цемент марки 400 |

Каменная мука |

Каменная крошка фракций, мм |

Цвет крошки |

Пигменты, % от массы |

||||||

|

серый |

белый |

2,5 - 5 |

5 - 10 |

10 - 15 |

перекись марганца |

сурик железный |

ультрамарин |

окись хрома |

|||

|

Светлый отбеленный |

1 |

- |

0,3 |

1 |

1 |

1 |

Белый |

- |

- |

- |

- |

|

Белый с черным |

1 |

- |

- |

1 |

1 |

1 |

Тоже |

12,5 |

- |

- |

- |

|

Белый с красным |

1 |

- |

- |

1 |

1 |

1 |

-"- |

- |

10 |

4 |

- |

|

Черный |

1 |

- |

- |

1 |

1 |

1 |

Черный |

5 |

- |

- |

- |

|

Черный с белым |

- |

1,5 |

- |

2 |

1 |

1 |

То же |

- |

- |

- |

- |

|

Розовый с красным |

1 |

- |

- |

1 |

1 |

1 |

Розовый |

- |

8 |

- |

- |

|

Красный с коричневым |

1 |

- |

- |

1 |

1 |

1 |

Красный |

5 |

5 |

- |

- |

|

Черный с зеленым |

- |

1,5 |

- |

2 |

1 |

1 |

Черный |

- |

- |

- |

17 |

В качестве крупного заполнителя для мозаичной смеси используется крошка из мрамора крупностью частиц от 2,5 до 15 мм. Предел прочности мрамора на сжатие должен быть не менее 6000 Па.

Качество мозаичного покрытия (насыщение крошкой, усадка и т.д.) во многом зависит от правильного подбора гранулометрического состава. Расход заполнителя на 1 м мозаичной смеси должен составлять не менее 0,8 м.

При приготовлении мозаичных смесей расход воды подбирают таким образом, чтобы осадка стандартного конуса составляла 2 - 5 см.

Цементно-песчаные растворы и мозаичные смеси следует укладывать до начала их схватывания (загустевания). Применение схватившихся растворов и смесей, добавка в них воды и цемента (размолаживание) запрещается.

Порядок выполнения работ по устройству мозаичных покрытий полов следующий; подготовка основания; вынесение отметки чистого пола; установка маячных реек для нижнего слоя покрытия; смачивание поверхности основания водой; укладка и уплотнение цементно-песчаного раствора (через полосу); снятие маячных реек и заполнение пропущенных полос цементно-песчаным раствором; разметка рисунка лицевого покрытия пола и нанесение рисок; раскладка и установка жилок при многоцветном покрытии или маячных реек при одноцветном покрытии; приготовление мозаичной смеси и подача ее к месту работ; укладка, разравнивание и уплотнение мозаичной смеси; отделка покрытия; уход за покрытием; установка плинтусов.

Подготовка основания заключается в очистке его от пыли, грязи, жировых пятен и заделке зазоров и щелей между сборными плитами перекрытия.

На больших площадях основания очищают от мусора и пыли механизированным способом, на малых - вручную. Для механизированного удаления мусора и пыли применяют вакуумно-щеточную подметальную машину КУ-402.

Жировые пятна удаляют 2 - 3 %-ным водным раствором соляной кислоты или 5 %-ным раствором кальцинированной соды с последующей тщательной промывкой водой.

На подготовленное основание устанавливают маячные рейки из деревянных брусков или стальных труб размером, соответствующим толщине покрытия. Рейки устанавливают параллельно длинной стене на цементные марки и выравнивают по уровню, ориентируясь по заранее вынесенным на стены отметкам. Первый ряд реек размещают на расстоянии 0,5 - 0,6 м от стены, противоположной входу в помещение, следующие ряды - параллельно первому на расстоянии 1,5 - 3,0 м. В зависимости от размеров помещения рейки раскладывают сразу по всей его площади либо отдельными участками, стыкуя их по оси или смещая на ширину рейки. При наличии уклона в сторону трапов или каналов маячные рейки укладывают так, чтобы верх рейки имел заданный уклон.

Горизонтальность маячных реек или наличие уклона проверяют контрольной рейкой-шаблоном с уровнем или стандартными геодезическими приборами.

Перед началом работы по укладке раствора основание смачивают водой.

Раствор укладывают на основание в полосы через одну. После заполнения полос между маячными рейками раствором его разравнивают с помощью правила, которое опирается на маячные рейки, а после снятия их - на края ранее уложенных затвердевших полос.

После разравнивания раствор уплотняют виброрейкой СО-131А, СО-132А или СО-163 до прекращения подвижности его и появления влаги на поверхности. В местах недоступных для виброреек (пристенные зоны и др.) раствор уплотняют деревянными трамбовками массой не менее 10 кг. После уплотнения поверхность покрытия разглаживают металлическими гладилками.

Перед возобновлением работ по устройству нижнего слоя покрытия после перерыва вертикальную кромку затвердевшего раствора необходимо промыть водой.

Мозаичную смесь при небольших объемах работ следует приготавливать на объекте в смесителях принудительного действия типа СБ-80 и СО-23А, обеспечивающих качественное перемешивание компонентов. Продолжительность перемешивания определяется однородностью смеси. Цемент и заполнитель дозируют по объему. Крошку доставляют на строительную площадку фракционированной и промытой. Применять непромытую крошку запрещается. Пигмент вводят в виде суспензии, предварительно пропущенной через краскотерку.

Готовую мозаичную смесь от места приготовления к месту укладки транспортируют на ручных или мототележках.

При устройстве одноцветных мозаичных покрытий после установки маячных реек смесь укладывают аналогично стяжке полосами через одну. Пропущенные полосы заполняют смесью не ранее чем через сутки.

Многоцветные мозаичные покрытия устраивают с разделительными жилками из металла, стекла или полимерных материалов. Жилки устанавливают в цементно-песчаную стяжку, пока она не затвердела, или на поверхность стяжки после ее затвердения. В первом случае на поверхность схватившейся, но не затвердевшей стяжки наносят мелом контуры рисунка. Затем делают по контуру прорези, в которые вставляют жилки, выравнивают их верхнюю кромку и закрепляют раствором. При втором способе жилки устанавливают на цементные марки. Уровень верхней кромки жилок тщательно выверяют при помощи рейки и уровня.

В местах примыкания мозаичных полов к колоннам и пилястрам устанавливают жилки или прокладки из толя. Это предохраняет пол от деформации при возможной осадке прилегающей к нему несущей конструкции здания.

Поверхность нижнего слоя покрытия непосредственно перед укладкой мозаичной смеси следует тщательно очистить от мусора, пыли и увлажнить.

Мозаичную смесь в одноцветных покрытиях следует уплотнять виброрейкой, которую передвигают по маячным райкам посредством гибких тяг. В недоступных для вибраторов местах, а также при устройстве многоцветных покрытий смесь уплотняют легкими трамбовками.

Сразу после уплотнения смеси покрытие необходимо предварительно выровнять и загладить стальными гладилками. Окончательное заглаживание поверхности мозаичного покрытия производится после установки контрольных конусов, служащих для измерения толщины сошлифованного слоя. Конусы устанавливают в слой мозаичного покрытия вершинами вниз так, чтобы плоскости основания конусов совпадали с поверхностью покрытия пола. Конусы, осевое сечение которых представляет собой равносторонний треугольник (с углами 60°), изготавливают из белого цемента с добавлением красящих пигментов, отличающихся по цвету от мозаичного покрытия. Основания конусов должны иметь одинаковые диаметры равные 19 мм. Устанавливают их из расчета один конус на 2 - 2,5 м покрытия. По изменению диаметра основания конусов в процессе шлифования судят о толщине снимаемого слоя.

При перерывах в укладке мозаичной смеси кромку затвердевшего покрытия, как и при устройстве стяжек, промывают водой. В местах рабочих швов уплотнение и заглаживание смеси следует производить до тех пор, пока стык станет незаметным.

Отделка мозаичного покрытия пола состоит из обдирки и шлифовки покрытия. Если к качеству отделки покрытия предъявляются повышенные требования, то его дополнительно полируют.

Сошлифовку мозаичного слоя необходимо производить до глубины, на которой достигается наибольшее насыщение поверхности лицевого слоя заполнителем.

К отделке покрытия нужно приступать по достижении цементным камнем мозаичной смеси такой прочности и твердости, при которых исключается возможность выкрашивания заполнителя (прочность - не менее 1300 Па, твердость по Бринеллю (НВ) - не менее 7). При нормальных условиях твердения мозаичного покрытия к отделке можно приступать уже на четвертые сутки.

Обдирку производят на глубину 3 - 4 мм. Для обдирки следует применять абразивные камни средней твердости зернистостью № 100-50, крупностью фракций 1250 - 500 мкм. После окончания обдирки покрытие нужно промыть, поврежденные места зашпаклевать цементным раствором с мраморной мукой того же цвета, что и покрытие.

Шлифовать мозаичные покрытия следует до общей глубины 5 - 7 мм (с учетом 3 - 4 мм, снятых при обдирке), используя абразивные камни зернистостью № 40-10, крупностью фракций 500 - 200 мкм.

Все виды отделки следует производить мозаично-шлифовальными машинами. В промышленных помещениях с большой площадью используют самоходные мозаично-шлифовальные машины СО-113. При небольших площадях применяют ручные серийно выпускаемые мозаично-шлифовальные машины СО-111А или СО-91.

В труднодоступных для мозаично-шлифовальных машин местах (вдоль стен, по периметру колонн и т.п.) используют шлифовальные машинки ИЭ-8201А или ИЭ-6103 с гибким валом.

При отделке мозаичных покрытий в качестве смачивающей жидкости следует применять водные растворы поверхностно-активных веществ (ПАВ). Из них наиболее эффективен 0,1 - 0,12 %-ный водный раствор углекислого натрия, который позволяет увеличить производительность труда на 38 - 43 % по сравнению с использованием воды.

Мозаичное покрытие должно твердеть во влажных условиях. Для этого после шлифования покрытие засыпают слоем мокрых опилок или накрывают мокрыми ткаными матами (мешковиной). Слой опилок, маты или мешковину с начала их укладки поддерживают во влажном состоянии не менее 10 дней. Интенсивность увлажнения устанавливают в зависимости от местных условий (влажности и температуры воздуха), но во всех случаях даже частичное высыхание покрытия в этот период не допускается эксплуатировать мозаичное покрытие допускается только после достижения им проектной прочности.

После снятия опилок, тканых матов или мешковины в местах примыкания к стенам, перегородкам и колоннам устраивают плинтусы из цементно-песчаного раствора.

Мозаичное покрытие пола должно быть ровным. Ровность его поверхности проверяется во всех направлениях контрольной рейкой длиной 2 м. Просвет между рейкой и поверхностью пола не должен превышать 4 мм.

Отклонения поверхности пола от горизонтальной плоскости или от заданного уклона должны быть не более 0,2 % соответствующего размера помещения. При ширине или длине помещения 25 м и более эти отклонения не должны превышать 50 мм на всю длину или ширину помещения. Горизонтальность или уклон покрытия проверяют контрольной рейкой-шаблоном с уровнем.

Сцепление покрытия с нижним цементно-песчаным слоем и последнего с подстилающим слоем или перекрытием определяется простукиванием всей площади. На участках, где изменение звука при простукивании указывает на отсутствие сцепления, пол должен быть переделан. Трещины, выбоины и открытые швы в элементах пола, а также щели между покрытием и плинтусами не допускаются. Одноцветные мозаичные покрытия должны иметь однородную окраску, на поверхности пола не должно быть пятен.

СХЕМА ОРГАНИЗАЦИИ РАБОТ ПО УСТРОЙСТВУ МОЗАИЧНОГО ПОКРЫТИЯ ПОЛА

![]() - последовательность укладки цементно-песчаного раствора полосами через одну на захватке

- последовательность укладки цементно-песчаного раствора полосами через одну на захватке

![]() - последовательность

устройства мозаичного покрытия по захваткам

- последовательность

устройства мозаичного покрытия по захваткам

1 - направление ведения работ; 2 - пылесос КУ-402; 3 - виброрейка СО-131А; 4 - растворовод; 5 - маячные рейки; 6 - мототележка ТГ-200А; 7 - уложенный мозаичный раствор

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УСТРОЙСТВА ПОЛОВ ИЗ КЕРАМИЧЕСКИХ ПЛИТОК

В схеме дается технологическая последовательность операций и приводятся требования, соблюдение которых обязательно при устройстве покрытий полов из керамических плиток.

Работы по устройству полов из керамических плиток следует производить по окончании всех общестроительных и некоторых специальных работ, при выполнении которых покрытие пола может быть повреждено. Основанием под полы из керамических плиток служит монолитный бетон или цементно-песчаная стяжка марки не ниже 150.

Устройство полов из керамических плиток допускается при температуре воздуха на уровне пола и температуре основания, а также укладываемых материалов не ниже +10 °С.

Работы по устройству полов из керамических плиток производит специальная бригада из нескольких звеньев. Каждое звено состоит из двух облицовщиков-плиточников 4 и 3 разрядов.

Для устройства полов применяются одноцветные или многоцветные керамические плитки (ГОСТ 6787-80 «Плитки керамические для полов. Технические условия»). Плитки должны иметь гладкую, шероховатую или тисненую лицевую поверхность и рифленую тыльную.

Разница между наибольшими и наименьшими размерами плиток в одной партии по длине и ширине не должна превышать 3 мм для плиток размером до 150×150 мм и 4 мм - для плиток размером свыше 150×150 мм. Различие в толщине плиток не допускается более 1 мм.

Мелкозернистая плитка размером 48×48 мм применяется для ковров.

Плитки, применяемые в виде ковров, поставляются предприятием-изготовителем наклеенными лицевой поверхностью на бумагу. Ковры могут изготовляться из плиток одного (простой набор) или более цветов (сложный набор).

При вибровтапливании плиток в качестве материала для соединения их с нижележащим слоем применяется цементно-песчаный раствор подвижностью до 3 см по стандартному конусу СтройЦНИЛ. Для крепления плиток фризового ряда в местах примыкания к колоннам и фундаментам применяют пластичные цементно-песчаные растворы подвижностью 5 - 6 см, а плитки укладывают, втапливая в раствор вручную.

Для приготовления цементно-песчаного раствора соединительной прослойки следует применять портландцемент и глиноземистый цемент марки не ниже 400. Не допускается применение шлакового магнезиального портландцемента для полов, подвергающихся увлажнению в процессе эксплуатации.

Начало схватывания портландцемента должно наступать не ранее 45 мин, и заканчиваться не позднее 10 ч от начала затворения, а глиноземистого цемента - соответственно 30 мин и 12 ч.

Песок, применяемый для раствора, должен быть крупно- или среднезернистым с количеством глинистых частиц не более 3 % по массе.

Марка цементно-песчаного раствора для прослоек устанавливается по проекту, но не ниже 150.

Для прочного сцепления и улучшения физико-механических свойств цементно-песчаного раствора прослойки в него могут быть введены поливинилацетатная дисперсия или латекс СКС-65 ГП марки «Б» в количестве 15 % от массы цемента в пересчете на сухое вещество полимера.

Цементно-песчаные растворы для соединительных прослоек следует укладывать до начала их схватывания (загустевания). Категорически запрещается применять схватившиеся растворы и смеси, добавлять в них воду или цемент (размолаживать).

Процесс устройства покрытий полов из керамических плиток включает следующие технологические операции: сортировка плиток по размеру и цвету, замачивание их; очистка бетонного основания от мусора и пыли, смачивание его водой; разметка положения маячных реек; устройство соединительной прослойки из жесткого цементно-песчаного раствора; раскладка плиток на основании пола; втапливание плиток в раствор; укладка плиток в труднодоступных местах (фризовые ряды, примыкания к колоннам и фундаментам) и резка их по мере необходимости; протирка плиток и уход за покрытием.

При наличии широкого фронта работ и большого их объема используют привозной готовый раствор. Заполнение раствором незаполненных швов между плитками при вибровтапливании их исключается.

Очистку нижележащего слоя от мусора и пыли в помещениях большой площади следует производить механизированным способом пылесосом КУ-402. Жировые пятна должны быть удалены 2 - 3 %-ным раствором соляной кислоты или 5 %-ным раствором кальцинированной соды с последующей промывкой поверхности водой.

Перед укладкой плиток производят разметку площади пола, по заданному рисунку.

В углах и по середине помещения на расстоянии 2 - 2,5 м одну от другой по отметке чистого пола, вынесенной на стены, устанавливают маячные плитки. Между маячными плитками укладывают маячные рейки из деревянных брусков и металлических прокатных изделий (труб, швеллеров, уголков и т.п.) высотой, соответствующей требуемой толщине прослойки (15 - 20 мм).

Нижележащий слой необходимо обильно смачивать, но не ранее чем за 5 ч до укладки раствора. В момент укладки раствора поверхность нижележащего слоя должна быть влажной, но не должно быть луж.

При небольших объемах работ раствор для прослойки можно приготовлять непосредственно на объекте в растворосмесителях малой емкости типа СО-23А или СО-46. Для этих целей может быть использована и установка СО-126. Доставлять раствор к месту укладки в этом случае следует ручными или мототележками ТГ-200А.

Укладку материала прослойки следует начинать от стены, противоположной входным дверям. Уложенный материал разравнивают между маячными рейками правилом, которое опирается на маячные рейки.

Керамические плитки до укладки их на прослойку из раствора подвижностью 2 - 3 см необходимо полностью погрузить в воду или водный раствор поверхностно-активных веществ на 15 - 20 мин, а при подвижности раствора 5 - 6 см - на 1 - 2 мин.

Плитки и ковры из плиток, мозаику следует укладывать сразу после устройства прослойки из цементно-песчаного раствора.

После замачивания на поверхности тыльной стороны плиток не должна образовываться устойчивая пленка жидкости. При наличии пленки непосредственно перед укладкой плиток поверхность их тыльной стороны следует протереть. Раскладку плиток производят сразу же после укладки раствора. Ширина швов между плитками при втапливании их вручную с последующим заполнением швов должна быть 3 - 6 мм. При вибровтапливании плитки укладываются вплотную или с зазором не более 3 мм.

Втапливание уложенных плиток и ковров в соединительную прослойку из жесткого цементно-песчаного раствора рекомендуется производить механизмом для вибровтапливания плиток конструкции ЦНИИОМТП.

Механизм для вибровтапливания имеет два сменных рабочих органа: плиту размером 480×360×12 мм из плоского текстолитового листа и каток, состоящий из двух металлических щек, между которыми установлены вращающиеся ролики. Рабочий орган в виде плиты служит для вибровтапливания в раствор керамических плиток размером 100×100 мм и менее. Рабочий орган - каток служит для вибровтапливания плиток размером 150×150 мм и более. Плитки втапливают, передвигая механизм до полного заполнения раствором швов между ними. Закончить вибровтапливание необходимо не позднее 3 ч после приготовления раствора прослойки.

Втапливание плиток и ковров в раствор подвижностью 5 - 6 см на площадях до 5 м2 производят постукиванием легким ручным инструментом с заглублением плиток в раствор на половину их толщины.

При перерывах в работе незатвердевшую цементно-песчаную прослойку обрезают по кромкам плиток последнего ряда и удаляют лишний раствор. Перед возобновлением работ затвердевшая кромка цементно-песчаной прослойки должна быть смочена водой.

Цементно-песчаный раствор соединительной прослойки должен твердеть обязательно во влажных условиях. Для этого не позднее чем через 1 ч после укладки плиток покрытие с заполненными швами засыпают слоем мокрых опилок или накрывают мокрыми ткаными матами или мешковиной.

Слой опилок, маты или мешковину не менее 10 дней следует поддерживать во влажном состоянии. Интенсивность увлажнения зависит от местных условий (влажности и температуры воздуха), но во всех случаях даже частичное высыхание покрытия в этот период не допускается.

Эксплуатировать покрытие разрешается только после приобретения цементно-песчаным раствором прослойки проектной прочности.

После удаления опилок, матов или мешковины в местах примыкания к стенам, перегородкам и колоннам устраивают плинтусы из цементно-песчаного раствора.

Ковры из плиток мозаики укладывают на раствор бумагой вверх с разрезкой для получения заданного рисунка.

С покрытий из ковровой мозаики бумага должна быть удалена не ранее, чем через двое суток после укладки плиток.

Покрытие пола из керамических плиток должно быть ровным. Зазор между рабочей поверхностью контрольной рейки длиной 2 м и поверхностью пола не должен превышать 4 мм.

Горизонтальность покрытия или наличие уклона измеряют контрольной рейкой-шаблоном с уровнем или стандартными геодезическими приборами. Отклонения от горизонтальной плоскости или от заданного уклона должны быть не более 0,2 %. При ширине или длине помещения 25 м и более эти отклонения не должны превышать 50 мм на всю длину или ширину помещения.

Незаполненные швы между плитками, трещины и выбоины в плитках, отделение керамических плиток от прослойки не допускаются.

Отклонения рядов (швов) плиток от прямой линии не должно превышать 10 мм на 10 м длины. Высота уступа между плитками не должна превышать 1 мм.

Сцепление керамических плиток с прослойкой определяют простукиванием всей площади пола. На участках, где изменение звука при простукивании укажет на отсутствие сцепления, покрытие должно быть переделано.

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОТДЕЛКИ ПОВЕРХНОСТЕЙ

Технологические схемы предназначены для организации и производства наружных и внутренних отделочных работ в типовых одноэтажных промышленных зданиях. Они предусматривают механизированную окраску поточным методом фасадов, внутренних поверхностей стен и перегородок, колонн, дверей и ворот, окон, металлоконструкций и сантехнических приборов.

Внутренние стены, перегородки и колонны окрашивают известковыми составами; фасады - красками цементно-перхлорвиниловыми (ЦПХВ); окна, двери, ворота, приборы отопления, трубы и сантехнику - синтетическими красками и эмалями.

Поверхность внутренних стен и перегородок очищают от набрызга раствора, пыли; заделывают трещины, раковины и швы; грунтуют и частично подмазывают.

На деревянных поверхностях при подготовительных операциях вырезают дефектные места (сучья, засмоли) и, при необходимости, проолифливают, шпаклюют синтетическими шпаклевками и шлифуют.

Так как навесные панели стен полной заводской готовности, поверхности фасадов имеют отделку, выполненную в процессе формования.

В случае окрашивания фасадов цементно-перхлорвиниловыми красками поверхности предварительно очищают от пыли и грязи и грунтуют ПХВ лаком.

Окрашивание фасадов и внутренних поверхностей

Фасады окрашивают красками ЦПХВ с помощью агрегата СО-66 с двух автомобильных вышек ВС-22-МС. Делают это до остекления окон и фонарей. В случае, если оконные переплеты доставляют на объект остекленными, их для защиты от загрязнения закрывают щитами, пленкой или шторками. Окрашивание фасадов допускается при температуре наружного воздуха не ниже -20 °С.

К окраске внутренних поверхностей приступают после окончания строительно-монтажных работ, устройства инженерных коммуникаций (отопления, вентиляции), выполнения стекольных работ, навески дверей и ворот.

При комбинированном окрашивании (известью, синтетическими составами, водоэмульсионной краской) сначала выполняют известковую, а затем другие виды окраски.

Качество подготовки поверхностей и количество окрасочных слоев определяется требованиями СНиПа III-21-73 «Отделочные покрытия строительных конструкций», проектом производства работ и классом отделки. Для окрашивания следует использовать готовые составы, имеющие паспорт с указанием условий и сроков хранения. В отдельных случаях допускается применение малярных полуфабрикатов, которые на строительной площадке доводят до рабочей консистенции механизированным способом.

Все подготовительные и отделочные слои наносят механизированным способом, за исключением труднодоступных мест и малых объемов работ, которые выполняют вручную. Каждый последующий слой наносят после высыхания предыдущего.