МИНДОРСТРОЙ УССР

УКРЕПЛЕНИЕ ОТКОСОВ НАСЫПЕЙ

И ВЫЕМОК ПРИ СТРОИТЕЛЬСТВЕ

АВТОМОБИЛЬНЫХ ДОРОГ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

Разработаны трестом Оргдорстрой

Миндорстроя УССР

Рекомендованы Главным научно-техническим

управлением Миндорстроя УССР для внедрения

в дорожно-строительное производство

КИЕВ «БУДИВЭЛЬНЫК» 1990

Разработали: И.М. Кравченко, Е.Н. Суходуб

Редакция литературы по жилищно-коммунальному хозяйству

Зав. редакцией М.С. Литвин

Редактор Н.И. Курбанова

Приведены рациональные решения по организации и технологии производства работ, способствующие повышению производительности труда, улучшению качества и снижению стоимости строительства, реконструкции и капитального ремонта автомобильных дорог.

Для специалистов и рабочих дорожно-строительных организаций.

ОБЩАЯ ЧАСТЬ

Технологические карты на укрепление откосов земляного полотна разработаны в целях обеспечения дорожного строительства рациональными решениями по технологии и организации дорожно-строительного производства, способствующими повышению производительности труда, улучшению качества и снижению себестоимости строительно-монтажных работ.

В комплект включены технологические карты на укрепление откосов насыпей и выемок травами, дерном, синтетическими материалами, грунтами, обработанными вяжущими (ТК-08-01-89 ... ТК-08-07-89), а также на укрепление откосов каменными материалами и бетонными плитами (ТК-08-08-89 ... ТК-08-15-89).

При составлении технологических карт были использованы материалы республиканского патентного фонда УкрНИИНТИ, производственный опыт работы передовых дорожно-строительных организаций Миндорстроя УССР.

Технологические карты предназначены для практического применения при строительстве, реконструкции и капитальном ремонте автомобильных дорог, при разработке проектно-технологической документации, а также для обучения рабочих и инженерно-технических работников дорожно-строительных организаций передовой технологии и организации работ.

Организационно-технические и технологические решения, которые легли в основу при разработке карт, соответствуют требованиям действующих строительных норм и правил (СНиП), единых норм и расценок на строительные и монтажные работы (ЕНиР) и обеспечивают достижение высоких технико-экономических и качественных показателей.

Во всех случаях применения технологических карт необходима привязка их к местным условиям.

УКРЕПЛЕНИЕ ОТКОСОВ НАСЫПЕЙ И ВЫЕМОК ТРАВАМИ, ДЕРНОМ, СИНТЕТИЧЕСКИМИ МАТЕРИАЛАМИ, ГРУНТАМИ, ОБРАБОТАННЫМИ ВЯЖУЩИМИ

ТК-08-01-89

УКРЕПЛЕНИЕ ОТКОСОВ ПОСЕВОМ МНОГОЛЕТНИХ ТРАВ

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов насыпей (выемок) высотой до 8 м.

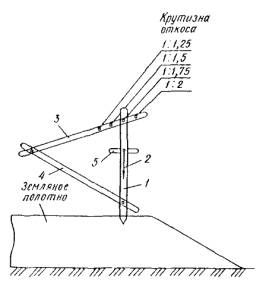

1.2. Посев многолетних трав применяется для укрепления откосов не подтопляемого земляного полотна, сложенного из нескальных грунтов. Крутизна откосов - не более 1 : 1,5.

1.3. Откосы высотой до 2 м из глинистых не пылеватых грунтов не укрепляются в случае:

разработки выемок в степных районах, где толщина почвенного слоя более 0,3 ... 0,5 м;

возведения в этих же районах насыпей из грунта боковых резервов.

1.4. В состав работ входят:

доставка растительного грунта;

надвижка растительного грунта на откосы;

разравнивание грунта до слоя требуемой толщины;

посев трав с поливкой водой и внесением удобрений.

2. Организация и технология производства работ

2.1. До начала работ по укреплению откосов необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

2.2. Для укрепления откосов используются смеси трав следующего состава, %:

корневищные злаковые травы - 35 ... 55

рыхлокустовые злаковые травы - 30 ... 50

стержнекорневые бобовые травы - 5 ... 20

2.3. Посевные качества семян должны соответствовать требованиям ГОСТ 19449-80*, ГОСТ 19450-80*. Высевать некондиционные семена ниже третьего класса годности запрещается.

2.4. Для посева трав пригоден растительный грунт, содержащий не менее 2 % гумуса.

2.5. Работы по укреплению откосов следует выполнять сразу же после завершения отсыпки и уплотнения насыпи. Поверхность откоса перед укреплением должна быть спланирована и разрыхлена на глубину 10 ... 15 см рыхлителем. Дополнительного рыхления не требуется, если откос планировался ковшом драглайна.

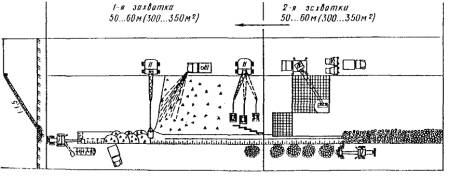

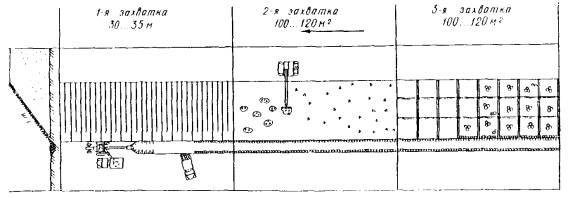

2.6. Работы по укреплению откоса травами ведет комплексная механизированная бригада на двух захватках площадью 2000 м2 каждая (рисунок).

1-я захватка 2-я захватка

Схема организации и производства работ.

Операции, выполняемые на захватках:

1-я захватка - выгрузка растительного грунта на откос автосамосвалом IV; надвижка растительного грунта на откос автогрейдером ДЗ-31 I; разравнивание грунта на откосе экскаватором-драглайном II, оборудованным планировочной рамой;

2-я захватка - посев семян с одновременным внесением удобрений агрегатом ЦНИИС на экскаваторе II; орошение засеянных участков водой из поливочно-моечной машины III.

1 - 4 - последовательность проходов экскаватора при разравнивании грунта. Стрелкой указано направление потока.

2.7. Численность комплексной механизированной бригады 5 чел.:

Дорожный рабочий 3 разр......................................... 1

Машинист экскаватора 6 разр.................................... 1

Помощник машиниста экскаватора 5 разр................ 1

Машинист автогрейдера 6 разр.................................. 1

Машинист поливочно-моечной машины 4 разр...... 1

2.8. На первой захватке выполняются следующие технологические операции:

доставка растительного грунта автосамосвалами;

надвижка растительного грунта на откос автогрейдером;

разравнивание грунта на откосе экскаватором-драглайном, оборудованным планировочной рамой.

Растительный грунт должен быть заготовлен до начала укрепительных работ. Грунт, снятый с полосы отвода при возведении насыпи, или грунт из сосредоточенного резерва доставляется к месту производства работ и выгружается на обочине. Выгрузка растительного грунта осуществляется под наблюдением дорожного рабочего 3-го разр., который подает сигнал для подхода и отхода автомобиля-самосвала, указывает водителю место выгрузки грунта.

Разгрузку очередного автосамосвала следует производить на расстоянии l от места разгрузки предыдущего. Это расстояние зависит от объема грунта q в кузове автомобиля-самосвала, длины откоса b и толщины слоя растительного грунта h и определяется по формуле

l = q/(bh).

Завезенный грунт перемещают на откос автогрейдером ДЗ-31-1 за три-четыре прохода. Угол захвата отвала автогрейдера 45 ... 50°.

При первых проходах автогрейдер производит развалку куч, затем, двигаясь на обочине вдоль бровки, перемещает растительный грунт на откос.

Разравнивают растительный грунт на откосе экскаватором-драглайном, оборудованным планировочной рамой трапецеидальной формы.

Слой растительного грунта на откосе после разравнивания должен быть толщиной 10, а на песчаных откосах в южных районах, а также на откосах, сложенных жирными глинами, 15 см.

2.9. На второй захватке выполняются следующие технологические операции:

посев семян трав с одновременным внесением удобрений;

полив засеянного откоса.

Посев трав на откосе производится посевным агрегатом ЦНИИС, которым оборудуется экскаватор типа ЭО-4111Б. Экскаватор устанавливают на насыпи на расстоянии 2,5 ... 3 м от бровки откоса.

При первом проходе агрегат, двигаясь сверху вниз под действием собственного веса, разрыхляет грунт на поверхности откоса. При движениях снизу вверх агрегат выполняет такие операции:

внесение и заделка минеральных удобрений в растительный грунт;

посев семян с заделкой их в грунт;

прикатка откоса.

В растительный грунт кислых дерново-подзолистых почв (pH < 5) вместе с удобрениями следует вносить молотую известь, известковые туфы, гашеную известь и др. из расчета 10 ... 30 кг на 100 м2 откоса.

После посева трав с первой стоянки экскаватора его перемещают на 1,7 м (ширина захвата посевного агрегата), и процесс повторяется с перекрытием предыдущего следа на 20 см.

Таблица 1

|

Работа |

Состав звена |

Измеритель |

Объем |

На измеритель |

На объем |

|||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

|||||

|

Повременно |

Приемка растительного грунта |

Дорожный рабочий 3 разр. - 1 |

1 чел.-ч |

8,0 |

1,0 (-) |

0-70 |

8,0 (-) |

5-60 |

|

§ Е2-1-6, табл. 2, п. 2 |

Перемещение грунта на откос автогрейдером |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

2,7 (2,7) |

2-86 |

2,7 (2,7) |

2-86 |

|

§ Е2-1-44, табл. 2, п. 1б |

Разравнивание грунта на откосе экскаватором, оборудованным планировочной рамой, слоем толщиной 10 см |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

100 м2 |

10,0 |

0,56 (0,28) |

0-55,2 |

5,6 (2,8) |

5-52 |

|

§ Е2-1-44, табл. 2, п. 6б |

Замена на экскаваторе планировочной рамы на посевной агрегат |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

1 замена |

1,0 |

0,74 (0,37) |

0-72,9 |

0,74 (0,37) |

0-73 |

|

§ Е2-1-44, табл. 2, п. 7б |

Посев семян трав посевным агрегатом |

То же |

100 м2 |

10,0 |

0,26 (0,13) |

0-25,6 |

2,60 (1,30) |

2-56 |

|

§ Е17-2, примеч. 1 |

Полив откосов водой с помощью поливочно-моечной машины |

Машинист 4 разр.- 1 |

1 м3 |

40,0 |

0,08 (0,08) |

0-06,3 |

3,2 (3,2) |

2-52 |

|

Итого |

|

|

|

|

|

|

22,84 (10,37) |

19-79 |

При необходимости засеянную поверхность следует орошать водой с помощью поливочно-моечной машины из расчета 2 ... 4 м3 воды на 100 м2 откоса. В дальнейшем в случае заметного увядания всходов орошение повторяют.

При механических повреждениях, пропусках при посеве или изреженном травостое на отдельных участках откосов производится повторный посев с предварительным исправлением поврежденных мест.

2.10. Калькуляция трудовых затрат на укрепление 1000 м2 откоса механизированным посевом трав приведена в табл. 1.

2.11. При операционном контроле качества работ по укреплению откосов механизированным посевом многолетних трав следует проверять:

расстояние между кучами отсыпанного грунта;

качество грунта;

толщину слоя растительного грунта;

расход удобрений, вносимых в грунт;

состав смеси семян;

влажность семян;

степень увлажнения растительного грунта.

2.12. Качество выполнения работ контролируют согласно табл. 2.

Таблица 2

|

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

|

|

Приемка растительного грунта на обочине |

Расстояние между кучами, качество грунта |

Мастер, лаборант |

Инструментальный, лабораторный |

|

Разравнивание растительного грунта на откосе |

Равномерность разравнивания, толщина слоя |

Мастер |

Визуальный, инструментальный (шпилькой) |

|

Посев многолетних трав |

Сроки посева, состав смеси семян, влажность растительного грунта, внесение удобрений в грунт |

Мастер, лаборант |

Лабораторный, визуальный |

|

Уход за посевом |

Влажность растительного грунта, всхожесть семян |

То же |

Лабораторный, визуальный |

Примечание. Контроль каждой операции осуществляется в процессе производства работ, контроль всхожести семян - по окончании работ.

3. Технико-экономические показатели

(на 1000 м2 откоса)

Затраты труда........................................... 2,86 чел. - дня

Потребность в машинах.......................... 1,3 маш. - смены

Выработка на одного рабочего............... 200 м2

Прямая заработная плата бригады......... 19 р. 79 к.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах определена из расчета на 1000 м2 откоса (СНиП IV-2-82, Приложение, т. 1, табл. 1-122):

Семена трав (одинарная норма), кг........ 27

Удобрения, кг........................................... 34

Растительный грунт, м3:

при толщине слоя 10 см.................. 105

то же, 15 см...................................... 158

Вода, м3..................................................... 20 ... 40

4.2. Потребность комплексной механизированной бригады в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки:

Автогрейдер ДЗ-31-1...................................... 1

Экскаватор ЭО-4111Б..................................... 1

Рама планировочная....................................... 1

Агрегат посевной ЦНИИС АДТС-2............... 1

Машина поливочно-моечная ПМ-130........... 1

5. Техника безопасности

5.1. При производстве работ по укреплению откосов земляного полотна механизированным посевом многолетних трав необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-02-89

УКРЕПЛЕНИЕ ОТКОСОВ ГИДРОПОСЕВОМ МНОГОЛЕТНИХ ТРАВ С МУЛЬЧИРОВАНИЕМ

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов насыпей (выемок) высотой до 12 м.

1.2. Гидропосев многолетних трав с мульчированием применяется для укрепления откосов не подтопляемого земляного полотна крутизной не более 1 : 2.

1.3. Откосы высотой до 2 м из глинистых непылеватых грунтов не укрепляются в случае:

разработки выемок в степных районах, где толщина почвенного слоя более 0,3 ... 0,5 м;

возведения в этих же районах насыпей из грунта боковых резервов.

1.4. Укрепление откосов земляного полотна гидропосевом многолетних трав с мульчированием исключает необходимость применения дефицитного растительного грунта.

1.5. В состав работ входят:

приготовление рабочей смеси;

нанесение смеси на откос гидросеялкой ДЭ-16.

2. Организация и технология производства работ

2.1. До начала работ по укреплению откосов необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

Таблица 1

|

Площадь захватки, м2, при использовании эмульсии |

||

|

битумной |

латексной |

|

|

4,10 |

625 |

725 |

|

5,15 |

780 |

900 |

2.2. В качестве мульчирующих материалов следует применять измельченное сено, солому, хвою, опавшие листья, деревянную стружку; в качестве пленкообразующих - битумные эмульсии или латексы марок СКС-65ГП, СКС-50ГП, СКН-40ПН.

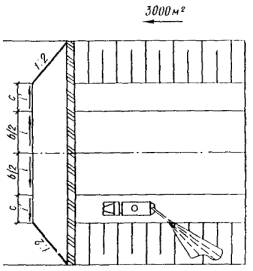

Схема нанесения смеси на откос гидросеялкой ДЭ-16

2.3. Работы по укреплению откосов гидропосевом ведет механизированная бригада на одной захватке (рисунок). Площадь захватки определяется в зависимости от вместимости цистерны гидросеялки и вида эмульсии (табл. 1).

2.4. Численность механизированной бригады 4 чел.:

Машинист гидросеялки 4 разр........................... 1

Оператор 3 разр................................................... 1

Дорожный рабочий 2 разр.................................. 2

2.5. Рабочую смесь готовят на специально оборудованной базе оператор и дорожные рабочие в следующем порядке:

загрузка в цистерну гидросеялки сухих компонентов смеси, отдозированных по массе;

засасывание в цистерну насосом жидких компонентов.

2.6. Состав смеси и расход компонентов для одной заправки гидросеялки приведены в табл. 2.

Таблица 2

|

Единица измерения |

Вместимость цистерны, м3 |

||||

|

4,10 |

5,15 |

||||

|

Эмульсия |

|||||

|

битумная |

латексная |

битумная |

латексная |

||

|

Смесь семян трав |

кг |

25 |

29 |

31 |

36 |

|

Удобрения |

кг |

69 |

80 |

86 |

99 |

|

Опилки |

м3 |

1,6 |

1,8 |

2,0 |

2,25 |

|

Пленкообразователи: |

|

|

|

|

|

|

битумная эмульсия |

л |

625 |

- |

780 |

- |

|

латекс |

кг |

- |

29 |

- |

36 |

|

Вода |

л |

3125 |

3000 |

3900 |

4500 |

2.7. Поверхность откосов укрепляют как с нижней, так и с верхней стоянок гидросеялки. С одной стоянки (верхней или нижней) укрепляют откосы высотой до 12 м; с обеих стоянок (верхней и нижней) - откосы высотой до 25 м. В зависимости от высоты откоса с одной стоянки можно укреплять до 800 м2 откоса.

|

Обоснование |

Работа |

Состав звена |

|

Расчетные показатели для составления ПОС (ЦНИИОМТП - М.; Стройиздат, 1989), ч. 10, табл. 53 (применительно) |

Розлив рабочей смеси гидросеялкой с цистерной вместимостью 4 м при транспортировке на 10 км по дороге III категории |

Машинист 4 разр. - 1 |

|

Итого |

|

|

2.8. Рабочую смесь наносят на откос при включенной системе перемешивания равномерно по всей площади захватки за три прохода гидросеялки (во избежание стекания рабочей смеси по откосу). Расход смеси на 1 м2 поверхности откоса 5 л.

Скорость движения гидросеялки при распределении рабочей смеси 3,4 км/ч.

2.9. В случае использования латекса в качестве пленкообразователя предварительно проверяют его коагуляционные свойства. Гидропосев проводят в два приема: вначале откосы покрывают рабочей смесью без добавления в нее латекса, а затем наносят приготовленный в гидросеялке раствор латекса из расчета 1 л на 1 м2.

2.10. По окончании работ при обнаружении на отдельных участках откосов механических повреждений или пропусков при посеве производится повторный посев с предварительным исправлением поврежденных мест.

2.11. Калькуляция трудовых затрат на укрепление откосов земляного полотна гидропосевом многолетних трав с мульчированием приведена в табл. 3.

2.12. При операционном контроле качества работ по укреплению откосов земляного полотна гидропосевом многолетних трав с мульчированием следует проверять:

состав смеси семян трав;

расход опилок;

расход удобрений;

расход пленкообразующих материалов;

расход воды;

приготовление рабочей смеси;

нанесение смеси на откос.

Таблица 3

|

Объем |

На измеритель |

На объем |

|||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

||

|

1 м3 |

6,56 |

0,4 (0,4) |

0-31,6 |

2,62 (2,62) |

2-07 |

|

|

|

|

|

2,62 (2,62) |

2-07 |

2.13. Качество выполнения работ контролируют в соответствии с табл. 4.

Таблица 4

|

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

|

|

Приготовление рабочей смеси |

Качество семян, состав смесей семян, состав рабочей смеси |

Лаборант |

Лабораторный |

|

Нанесение рабочей смеси на откос |

Равномерность нанесения |

Мастер |

Визуальный |

Примечание. Контроль каждой операции осуществляется в процессе производства работ.

3. Технико-экономические показатели

(на 1000 м2 откоса)

Затраты труда........................................... 0,3 чел. - дня

Потребность в машинах.......................... 0,3 маш. - смены

Выработка на одного рабочего............... 1000 м2

Прямая заработная плата бригады......... 2 р. 07 к.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах определена из расчета на 1000 м2 откоса (табл. 5).

4.2. Работы выполняют гидросеялкой ДЭ-16.

Таблица 5

|

Материал |

Единица измерения |

Количество |

|

|

СНиП IV-2-82, Приложение, т. 1, табл. 1-122 Альбом конструкций креплений откосов земляного полотна железных и автомобильных дорог общей сети СССР (Мосгипротранс, 1970; инв. № 750), табл. 2 и 3 |

Семена трав |

кг |

58,2 |

|

Удобрения: |

|

|

|

|

суперфосфат |

кг |

33 |

|

|

селитра |

кг |

65 |

|

|

калийные соли |

кг |

22 |

|

|

Опилки или солома рубленая (3 ... 4 см) |

м3 |

2,2 |

|

|

Пленкообразователи: |

|

|

|

|

битумная эмульсия или |

л |

880 |

|

|

латексная эмульсия, |

л |

220 |

|

|

Вода |

м3 |

3,96 |

5. Техника безопасности

5.1. При производстве работ по укреплению откосов земляного полотна гидропосевом многолетних трав с мульчированием необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-03-89

УКРЕПЛЕНИЕ ОТКОСОВ ОДЕРНОВКОЙ СПЛОШНЫМ ПОКРОВОМ

1. Область применения

1.1. Технологическая карта разработана на укрепление одерновкой сплошным покровом откосов насыпей высотой до 3 м с крутизной откоса не более 1 : 1,5. Грунт супесчаный.

1.2. Одерновка откосов сплошным покровом применяется для укрепления откосов насыпей, периодически подтопляемых на короткое время, при высоте волн не более 0,2 м и скорости течения воды до 1 м/с.

1.3. Одерновку сплошным покровом следует применять при наличии дерна в непосредственной близости от места производства работ.

1.4. В состав работ входят:

нарезка дерна дернорезом-дерноукладчиком;

перемещение и разравнивание растительного грунта на откосе;

укладка дерновых лент на откосе;

закрепление дерна.

2. Организация и технология производства работ

2.1. До начала производства работ по укреплению откосов необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

2.2. Для одерновки следует применять свеженарезанный луговой дерн из мест с плотным травяным покровом. Перед нарезкой дерна трава должна быть скошена.

Применение болотного и поросшего мхом дерна не допускается. Качество дерна выше, если он содержит клевер и злаковые растения (пырей, мятлик).

2.3. Нарезанный дерн хранить более трех дней не рекомендуется. При необходимости хранения дерн следует складировать в штабеля травой к траве, корнями к корням. При жаркой сухой погоде дернины необходимо поливать.

2.4. Работы по одерновке откосов сплошным покровом ведутся комплексной механизированной бригадой на двух захватках площадью 200 м2 каждая (рисунок).

Схема организации и производства работ.

Операции, выполняемые на захватках:

1-я захватка - выгрузка растительного грунта на откос автосамосвалом III; разравнивание грунта на откосе автогрейдером I;

2-я захватка - укладка дернин на откос дерноукладчиком II; закрепление дернин спицами.

1, 2 - последовательность проходов автогрейдера. Стрелкой указано направление потока.

2.5. Численность комплексной механизированной бригады 5 чел.:

Машинист дернореза-дерноукладчика 5 разр............... 1

Машинист автогрейдера 6 разр...................................... 1

Дорожный рабочий 2 разр............................................. 2

То же, 3 разр..................................................................... 1

2.6. Нa первой захватке выполняются следующие технологические операции:

нарезка дерна дернорезом-дерноукладчиком;

перемещение грунта на откос и его разравнивание автогрейдером.

Дернорез-дерноукладчик конструкции СоюздорНИИ (ПКБ) представляет собой сменное оборудование к экскаватору ЭО-2621А (Э-153). Оборудование состоит из двух частей, одна из которых предназначена для нарезки полос дерна, другая - для разрезания полос на отдельные карты и укладки их в транспортные средства или на откосы. Производительность дернореза при нарезке дерна 3500 м2/ч, рабочая скорость 4 км/ч.

Срезать дерн следует на глубину главной корневой системы, но не менее чем на 6 см. Для лучшего перекрытия швов дернины нарезают со скосом.

При одерновке сплошным покровом используются ленты дерна шириной 0,25 и длиной 2 ... 3 м или штучные дернины (карты) шириной 0,2 ... 0,3 и длиной 0,3 ... 0,5 м.

Ленты дерна разрезают на отдельные карты с помощью ножа, установленного на раме захвата дернореза, а подъем и укладка карт производятся с помощью шипов захвата, также находящихся на раме захвата.

Перед укладкой дерна откосы должны быть покрыты растительным грунтом слоем толщиной не менее 6 см.

Растительный грунт доставляется на место работ автомобилями-самосвалами. Выгружать грунт следует так, чтобы основная его часть попадала сразу на откос.

Разгрузку очередного автомобиля-самосвала следует производить на расстоянии l от места разгрузки предыдущего:

l = q/(bh),

где q - объем грунта в кузове автомобиля-самосвала; b - длина откоса; h - толщина слоя растительного грунта.

Растительный грунт разравнивают автогрейдером ДЗ-31-1, оборудованным откосником, за два прохода начиная с верхней части откоса. Автогрейдер движется вдоль подошвы откоса.

2.7. На второй захватке выполняются следующие технологические операции:

укладка дерна на откос;

закрепление дерна спицами.

Дернины укладывают снизу от подошвы откоса сразу по всей длине захватки горизонтальными рядами. Возле бровки откоса вдоль земляного полотна укладывают дерновые ленты.

Подошву откоса укрепляют дерновыми лентами в три ряда с перевязкой швов. Ленты нижнего ряда должны врезаться в грунт основания на 10 см. Их заделывают местным грунтом заподлицо с поверхностью земли.

Уложенный дерн прикрепляют к поверхности откоса спицами. Их забивают на расстоянии 5 ... 6 см от края дернины по ее углам, а также вдоль краев на расстоянии не более 40 см друг от друга.

Спицы заготавливают дорожные рабочие 2 разр. Процесс заготовки включает: выбор материала (ивовый хворост, обрезки бревен, досок и т.д.); разметку его по длине 25 ... 30 см; распиливание материала согласно разметке; раскалывание полученных заготовок на спицы сечением 25´25 мм; заострение спиц.

Таблица 1

|

Работа |

Состав звена |

Измеритель |

Объем |

На измеритель |

На объем |

|||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

|||||

|

По расчету |

Нарезка дерна дернорезом-дерноукладчиком |

Машинист 5 разр. - 1 |

1000 м2 |

1,11 |

0,3 (0,3) |

0-27 |

0,3 (0,3) |

0-27 |

|

Расц. = (0-91) · 0,3 = 0-27 |

||||||||

|

§ Е2-1-39, п. 2в |

Разравнивание растительного грунта слоем 6 см на поверхности откоса автогрейдером ДЗ-31-1, оборудованным откосником |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,38 (0,38) |

0-40,3 |

0,38 (0,38) |

0-41 |

|

По расчету |

Заготовка спиц |

Дорожный рабочий 2 разр. - 1 |

1000 спиц |

2,8 |

2,11 (-) |

1-48 |

5,91 (-) |

4-14 |

|

По расчету |

Укладка дерновых карт на откосы дерноукладчиком |

Машинист 5 разр. - 1 |

100 м2 |

11,1 |

3,07 (3,07) |

2-79,4 |

34,08 (34,08) |

31-00 |

|

Расц. = (0-91) · 3,07 = 2-79,4 |

||||||||

|

По расчету |

Обрезка дерна по шнуру, закрепление спицами, уборка обрезков дерна |

Дорожные рабочие: 2 разр. - 2 3 » - 1 |

100 м2 |

36 |

3,0 (-) |

1-98 |

108 (-) |

71-28 |

|

Расц. = (0-64) · 2 + 0,70 = 1-98 |

||||||||

|

Итого |

|

|

|

|

|

|

148,67 (34,76) |

107-10 |

2.8. Калькуляция трудовых затрат на укрепление 1000 м2 откосов насыпи одерновкой сплошным покровом приведена в табл. 1.

2.9. При операционном контроле качества работ по укреплению откосов насыпи земляного полотна одерновкой сплошным покровом следует проверять:

расстояние между кучами отсыпанного грунта;

качество грунта;

толщину слоя растительного грунта;

качество дерна;

ширину и длину дерновых лент;

качество укладки дерна;

надежность закрепления дерна спицами.

2.10. Качество выполнения работ контролирует мастер в соответствии с табл. 2.

Таблица 2

|

Предмет контроля |

Время контроля |

|

|

Нарезка дерна |

Соответствие качественных характеристик дерна требуемым |

До нарезки |

|

Распределение по откосу растительного грунта |

Ровность |

В процессе работы |

|

Укладка дерна и закрепление его спицами |

Качество укладки |

То же |

Примечание. Контроль осуществляется визуально.

3. Технико-экономические показатели

(на 1000 м2 откоса)

Затраты труда....................................................... 18,6 чел. - дня

Потребность в машинах...................................... 4,3 маш. - смены

Выработка на одного рабочего........................... 200 м2

Прямая заработная плата бригады..................... 107 р. 10 к.

4. Материально-технические ресурсы

4.1. Расход материалов при укреплении откосов насыпи земляного полотна одерновкой сплошным покровом приведен в табл. 3.

4.2. Потребность в основных материалах определена из расчета на 1000 м2 откоса:

Дерн, м2................................................................ 1110

Древесные отходы, м3......................................... 10,2

Растительный грунт, м3....................................... 52,5

Таблица 3

|

Дерн |

Расход дернин на 10 м2, шт. |

Расход спиц, тт. |

||

|

на 10 м2 (при сплошной одерновке) |

на 10 м пог. длины (при линейной одерновке) |

|||

|

Горизонтальный или откосы с уклоном не более 1 : 2 |

Карты размерами, см: |

|

|

|

|

20´25 |

220 |

440 |

100 |

|

|

25´40 |

110 |

220 |

70 |

|

|

30´50 |

70 |

140 |

60 |

|

|

Ленты |

17 |

240 |

60 |

|

|

Откосы с уклоном более 1 : 2 |

Карты размерами, см: |

|

|

|

|

20´25 |

229 |

660 |

200 |

|

|

25´40 |

110 |

440 |

100 |

|

|

30´50 |

70 |

280 |

120 |

|

|

Ленты |

17 |

400 |

100 |

|

Примечание. Потребность в обрезках лесоматериалов на изготовление 1000 спиц при длине 20 см составит 0,15, при длине 30 см - 0,25 м3.

4.3. Потребность комплексной механизированной бригады в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки:

Дернорез-дерноукладчик ЭО-2621 (Э-153)........................................ 1

Автогрейдер ДЗ-31-1 (Д-557).............................................................. 1

5. Техника безопасности

5.1. При производстве работ по укреплению откосов насыпи земляного полотна сплошной одерновкой плашмя необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-04-89

УКРЕПЛЕНИЕ ОТКОСОВ ОДЕРНОВКОЙ «В КЛЕТКУ»

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов насыпей (выемок) высотой до 4 м одерновкой «в клетку».

1.2. Назначение одерновки «в клетку» - предохранить не подтопляемые откосы земляного полотна от разрушающего действия дождевых и талых вод, ветра и температурных воздействий.

Применяется одерновка «в клетку» для укрепления откосов не подтопляемых насыпей и выемок крутизной не более 1 : 1,5 при незначительных площадях укрепления и наличии дерна в районе работ.

1.3. В состав работ входят:

нарезка полос дерна дернорезом-дерноукладчиком;

разрезка полос на отдельные карты и укладка их в транспортные средства дернорезом-дерноукладчиком;

укладка дерна на откос дернорезом-дерноукладчиком;

закрепление дерна, уложенного на поверхности откоса, вручную с помощью деревянных спиц;

заполнение ячеек между дерновыми лентами растительным грунтом с помощью автокрана и бадьи;

планировка растительного грунта вручную;

засев ячеек семенами многолетних трав, поливка уложенного дерна и засеянных травой ячеек водой с помощью поливочно-моечной машины.

2. Организация и технология производства работ

2.1. До начала работ по укреплению откосов необходимо:

проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты»;

произвести планировку поверхности откосов земляного полотна;

выполнить разбивочные работы, обеспечивающие ровность укладки дерновых лент, в соответствии с проектом.

2.2. Для одерновки следует применять свеженарезанный луговой дерн, заготавливаемый в местах с грунтовыми условиями, аналогичными тем, в которых будет использоваться дерн. Перед нарезкой дерна трава должны быть скошена.

Применение болотного и поросшего мхом дерна для укрепления откосов насыпей и выемок не допускается.

2.3. Нарезанный дерн хранить более трех дней не рекомендуется. При необходимости хранения дерн следует складировать в штабеля травой к траве, корнями к корням. При жаркой сухой погоде дернины необходимо поливать.

2.4. Доставлять дерн на объект строительства можно на автомобилях-самосвалах, бортовых машинах, прицепах и специальных поддонах.

Схема организации и производства работ.

Операции, выполняемые на захватках:

1-я захватка - нарезка полос дерна дернорезом-дерноукладчиком; разрезка полос дерна на отдельные карты и укладка их в прицеп; укладка дерна на откос дерноукладчиком I; подкатка спланированной постели, разбивка мест укладки дерна, нарезка кромок дерна; укрепление уложенного дерна спицами;

2-я захватка - заполнение ячеек между дерновыми лентами растительным грунтом с помощью автокрана II и бадьи III; планировка растительного грунта; засев ячеек семенами многолетних трав; орошение водой из поливочно-моечной машины IV.

Стрелкой указано направление потока.

Для создания фронта работ дерн должен доставляться с заделом на одну-две сменные захватки.

2.5. Работы по укреплению откосов земляного полотна одерновкой «в клетку» ведет комплексная механизированная бригада поточным методом на двух захватках площадью 300 м2 каждая (рисунок).

2.6. Численность комплексной механизированной бригады 7 чел.:

Машинист дернореза-дерноукладчика 4 разр................. 1

Крановщик 5 разр.............................................................. 1

Машинист поливочно-моечной машины 4 разр............ 1

Дорожный рабочий 3 разр................................................ 1

То же, 2 разр....................................................................... 3

2.7. На первой захватке выполняются следующие технологические операции:

нарезка полос дерна дернорезом-дерноукладчиком;

разрезка полос на отдельные карты и укладка их в транспортные средства дернорезом-дерноукладчиком;

укладка дерна на откосе дернорезом-дерноукладчиком;

закрепление уложенного дерна на поверхности откоса вручную с помощью деревянных спиц.

Нарезка дерна производится дернорезом-дерноукладчиком конструкции СоюздорНИИ (ПКБ), представляющим собой сменное оборудование к экскаватору ЭО-2621А, состоящее из двух частей, одна из которых предназначена для нарезки полос дерна, другая - для разрезки полос на отдельные карты и укладки их в транспортные средства или на откосы.

Производительность дернореза 3500 м2/ч при рабочей скорости 4,5 км/ч.

Ширина нарезаемой полосы дерна равна 0,25, длина 2 ... 3 м, а толщина срезаемого дернорезом слоя регулируется в зависимости от требуемой толщины дерна: от 0,06 до 0,1 м.

Полосы дерна нарезают на отдельные карты с помощью ножа, установленного на раме захвата, а подъем и укладка карт производятся с помощью шипов захвата, также находящихся на раме захвата.

Перед одерновкой должны быть выполнены следующие работы:

разбивка мест укладки с планировкой постели;

заготовка спиц;

увлажнение грунта в месте укладки дерна.

Укладку дерна начинают от подошвы откоса. По всей длине укрепляют три ряда лент дерна с перевязкой швов.

Ленты нижнего ряда должны врезаться в грунт основания на 10 см. Их заделывают местным грунтом заподлицо с поверхностью земли с тщательным трамбованием.

На откосах, сложенных из песчаных грунтов и жирных глин, под дернины следует укладывать растительную землю слоем не менее 0,1 м или хорошо разложившийся торф слоем 0,1 м (при наличии торфа в районе работ).

Далее дерновые ленты укладывают на откосе в двух взаимно перпендикулярных направлениях под углом 45° к горизонтали.

Вдоль бровки насыпи укладывают одну ленту дерна со срезкой заподлицо с поверхностью бровки.

Каждая уложенная на поверхности откоса дернина укрепляется четырьмя деревянными спицами длиной 25 ... 30, сечением 2´2 или 2,5´2,5 см. Размеры клеток обычно принимаются не более 1,5´1,5 м.

Таблица 1

|

Обоснование |

Работа |

Состав звена |

Измеритель |

Объем |

На измеритель |

На объем |

||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

|||||

|

По расчету |

Нарезка полос дерна дернорезом-дерноукладчиком |

Машинист 5 разр. - 1 |

1000 м2 |

0,4 |

0,3 (0,3) |

0-27 |

0,12 (0,12) |

0-11 |

Расц. = (0-91) · 0,3 = 0-27 |

||||||||

|

То же |

Разрезка полос на отдельные «карты» и укладка их в транспортные средства дернорезом-дерноукладчиком |

Машинист 5 разр. - 1 |

100 м2 |

4,0 |

3,2 (3,2) |

0-91 |

12,80 (12,80) |

3-64 |

|

То же |

Укладка дерна на откос дернорезом-дерноукладчиком |

То же |

100 м2 |

4,0 |

3,07 (3,07) |

2-91,2 |

12,28 (12,28) |

11-65 |

|

Почасово |

Подчистка спланированной постели, разбивка мест укладки дерна, подрезка кромок дерна и укрепление спицами |

Дорожные рабочие: 3 разр. - 1 2 » - 2 |

1 ч |

14,4 |

3,0 (-) |

1-98 |

43,2 (-) |

28-51 |

Расц. = (0-64) · 2 + (0-70) = 1-98 |

||||||||

|

§ Е13-3, п. 4 |

Заготовка спиц вручную |

Дорожный рабочий 2 разр. - 1 |

1000 спиц |

3,2 |

3,07 (-) |

1-91 |

9,82 (-) |

6-11 |

|

По расчету |

Заполнение ячеек между лентами дерна растительным грунтом с помощью автокрана КС-2561 и бадьи |

Крановщик 5 разр. - 1 |

100 т |

0,92 |

4,55 (4,55) |

9-10 |

4,19 (4,19) |

8-37 |

|

Такелажники 2 разр. - 2 |

100 т |

0,92 |

10,0 (-) |

6-40 |

9,2 (-) |

5-89 |

||

|

§ Е2-1-60, п. 6а |

Планировка растительного грунта вручную |

Дорожный рабочий 2 разр. - 1 |

100 м2 |

6,0 |

6,7 (-) |

4-69 |

40,20 (-) |

28-14 |

|

§ Е13-1, п. 1 |

Засев ячеек семенами многолетних трав вручную |

Дорожный рабочий 3 разр. - 1 |

100 м2 |

6,0 |

1,13 (-) |

0-79,7 |

6,78 (-) |

4-78 |

|

§ Е-17-2, примеч. 1 |

Поливка укрепленных откосов водой с помощью поливочно-моечной машины ПМ-130 через распылительные сопла (расход воды 4 м3 на 100 м2 поверхности откоса) |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,32 (0,32) |

0-25,2 |

3,20 (3,20) |

2-52 |

|

Н. вр. = 0,080 · 4,0 = 0,32 Расц. = (0-06,3) · 4 = 0-25,2 |

||||||||

|

Итого |

|

|

|

|

|

141,79 |

(32,59) |

99-72 |

2.8. На второй захватке выполняются следующие технологические операции:

заполнение ячеек между дерновыми лентами растительным грунтом с помощью автокрана и бадьи;

планировка растительного грунта вручную;

засев ячеек семенами многолетних трав;

поливка укрепленного откоса водой с помощью поливочно-моечной машины.

Растительный грунт доставляется автомобилями-самосвалами ЗИЛ-ММЗ-555 и разгружается (за два-три приема) в бадью, после чего автокраном КС-2561К подается на откос.

Необходимое количество растительного грунта для заполнения ячейки отсыпают из бадьи, открывая затвор вручную. Разравнивают и планируют грунт заподлицо с лентами дерна.

Для засева ячеек используют трехкомпонентные смеси трав следующего соотношения, %:

корневищные злаковые травы - 35 ... 55 (для легких почво-грунтов - 55, для тяжелых связных - 35);

рыхлокустовые злаковые травы - 30 ... 50 (для легких почво-грунтов - 30, для тяжелых связных - 50);

стержнекорневые бобовые травы - 5 ... 20 (для лессовой зоны - 5 ... 10, для степной - 15 ... 20).

Семена трав высевают вручную. Распределение их по поверхности почвы должно быть равномерным, для чего посев выполняют за два раза в двух направлениях - вдоль и поперек участка. Заделка семян производится граблями. Затем поверхность растительного слоя уплотняется вручную с помощью доски, насаженной на рукоятку.

По окончании посева семян откосы периодически поливают водой с помощью поливочно-моечной машины ПМ-130, движущейся по обочине. Розлив воды осуществляется через распылительные сопла, расход - 2 ... 4 м3 на 100 м2 поверхности откоса, чтобы не было стока воды с поверхности.

Орошение водой производится до появления всходов и в дальнейшем - при заметном их подвядании.

Наиболее благоприятное время для производства работ по одерновке откосов - ранняя весна (после оттаивания почвенного слоя) и осень, а также дождливые периоды лета.

2.9. Калькуляция трудовых затрат на укрепление 1000 м2 откосов одерновкой «в клетку» приведена в табл. 1.

2.10. При операционном контроле качества работ по одерновке откосов «в клетку» следует проверять:

толщину нарезаемого слоя дерна;

ровность укладки дерна;

закрепление дерна;

полноту заполнения ячеек растительным грунтом;

порядок засева трав;

норму расхода семян;

заделку семян в грунт.

2.11. Качество выполнения работ контролируют согласно табл. 2.

Таблица 2

|

Объект контроля |

Вид контроля |

|

|

Нарезка дерна |

Толщина нарезаемого слоя, отсутствие болотного и поросшего мхом дерна |

Инструментальный, визуальный |

|

Укладка дерна |

Ровность укладки, правильность закрепления дерна спицами |

Визуальный |

|

Заполнение ячеек растительным грунтом |

Ровность поверхности заполненных ячеек |

» |

|

Засев ячеек семенами трав |

Порядок засева трав, норма расхода семян, заделка семян в грунт |

» |

Примечание. Контроль каждой операции осуществляется в процессе производства работ.

3. Технико-экономические показатели

(на 1000 м2 укрепленного откоса)

Затраты труда....................................................... 17,7 чел. - дня

Потребность в машинах...................................... 4,1 маш. - смены

Выработка на одного рабочего........................... 143 м2

Прямая заработная плата бригады..................... 99 р. 72 к.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах определена согласно «Альбому конструкций крепления откосов земляного полотна железных и автомобильных дорог СССР» (Мосгипротранс, 1970, инв. № 750, лист 86) из расчета на 1000 м2 укрепляемого откоса:

Дерн............................................. 400 м2

Древесные отходы...................... 3,6 м3

Растительный грунт.................... 54 м3

Семена трав................................. 8 кг

4.2. Потребность комплексной механизированной бригады в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки:

Дернорез-дерноукладчик с одноосным прицепом

грузоподъемностью 2 т.................................................................... 1

Кран автомобильный грузоподъемностью 6,3 т КС-256............. 1

Машина поливочно-моечная ПМ-130........................................... 1

Бадья с разгрузочным затвором...................................................... 3

5. Техника безопасности

5.1. При производстве работ по одерновке откосов «в клетку» необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-05-89

УКРЕПЛЕНИЕ ОТКОСОВ СИНТЕТИЧЕСКИМИ ТЕКСТИЛЬНЫМИ МАТЕРИАЛАМИ

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов земляного полотна высотой до 3 м крутизной 1 : 1,5 синтетическими текстильными материалами.

1.2. Синтетические текстильные материалы (СТМ) применяются при укреплении откосов мокрых выемок, подтапливаемых насыпей, а также при необходимости упрочнения откосных частей земляного полотна.

1.3. Для укрепления откосов земляного полотна используются как сплошные СТМ, так и мелкоячеистые, требующие заполнения ячеек (посевом трав).

1.4. В зависимости от вида, назначения или условий работы конструкции укрепления прослойка из СТМ выполняет роль:

покрытия (сплошного или мелкоячеистого), защищающего откос от водной или ветровой эрозии;

армирующего элемента, повышающего устойчивость откосов;

обратного фильтра;

фильтра, предотвращающего вынос частиц грунтовыми водами.

1.5. В состав работ входят:

укладка СТМ на поверхность откоса;

приготовление торфо-песчаной смеси;

нанесение торфо-песчаной смеси на откос.

2. Организация и технология производства работ

2.1. До начала работ по укреплению откосов необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

2.2. Работы по укреплению откосов земляного полотна синтетическими текстильными материалами ведет механизированная бригада поточным методом на двух захватках (рисунок). Длина захватки определяется в зависимости от ширины откоса.

Схема организации и производства работ.

Операции, выполняемые на захватках:

1-я захватка - доставка автомобилем I и выгрузка СТМ на обочину; раскатка СТМ по откосу; закрепление полотнищ СТМ металлическими скобами;

2-я захватка - доставка песка автосамосвалом II и выгрузка его на обочину; разравнивание песка на обочине автогрейдером III; доставка торфа автосамосвалом IV и выгрузка его на спланированный песок; разравнивание торфа на обочине по слою песка автогрейдером III; перемешивание торфа с песком автогрейдером III на обочине; надвижка торфо-песчаной смеси на откос автогрейдером; разравнивание торфо-песчаной смеси на откосе автогрейдером III, оборудованным откосником.

1 - 4 - последовательность проходов автогрейдера. Стрелкой указано направление потока.

2.3. Численность механизированной бригады 6 чел.:

Машинист автокрана 5 разр.................... 1

» автогрейдера 6 разр............... 1

Дорожный рабочий 2 разр...................... 2

» » 3 разр....................... 2

2.4. На первой захватке выполняются следующие технологические операции:

выгрузка СТМ на обочину;

раскатка рулона по поверхности откоса;

закрепление верхнего и нижнего краев полотнища.

К месту укладки СТМ доставляют в рулонах на бортовых автомобилях ЗИЛ-130. Масса рулона 50 ... 150 кг, длина полотна 70 ... 500, ширина 1,5 ... 5 м. Рулоны необходимо предохранять от намокания, чтобы не затруднялась их раскатка.

СТМ выгружают на обочину автокраном грузоподъемностью 3 т. В погрузке и выгрузке СТМ принимают участие дорожные рабочие.

Раскатывают рулон поперек откоса сверху вниз, затем снизу вверх. Возле подошвы откоса полотно отрезают от рулона с учетом запаса на закрепление и раскатывают рулон в обратном направлении. Верхний край полотна выводят на обочину и закрепляют скобами.

Раскатывают СТМ трое дорожных рабочих: двое раскатывают рулоны по поверхности откоса, третий проверяет правильность раскатки СТМ, отрезает полотно от рулона и закрепляет его края скобами.

Таблица 1

|

Работа |

Состав звена |

Измеритель |

Объем |

На измеритель |

На объем |

|||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

|||||

|

По расчету |

Выгрузка рулонов СТМ из автомобиля на обочину автокраном грузоподъемностью до 3 т |

Машинист 5 разр. - 1 |

1 т |

0,5 |

0,158 (0,158) |

0-12,8 |

0,08 (0,08) |

0-06 |

|

Такелажники: 3 разр. - 1 2 » - 1 |

1 т |

0,5 |

0,316 (-) |

0-21,5 |

0,16 (-) |

0-11 |

||

|

По расчету |

Раскатка рулонов по поверхности откоса и обочине вручную с одновременным закреплением СТМ проволочными скобами |

Дорожные рабочие: 2 разр. - 2 3 » - 1 |

100 м2 |

10 |

3,00 (-) |

2-01 |

30,00 (-) |

20-10 |

|

§ Е2-1-39, п. 3в |

Разравнивание куч песка автогрейдером ДЗ-31-1 за три прохода по одному следу |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,26 (0,26) |

0-27,6 |

0,26 (0,26) |

0-28 |

|

§ Е2-1-39, п. 3в |

Разравнивание куч торфа автогрейдером ДЗ-31-1 за три прохода по одному следу. |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,26 (0,26) |

0-27,6 |

0,26 (0,26) |

0-28 |

|

§ Е17-4, примеч. 1 |

Перемешивание песка и торфа автогрейдером ДЗ-31-1 за 15 проходов Н. вр. = 0,01 · 16 = 0,16 Расц. (0-01,1) · 16 = 0-17,6 |

Машинист 6 разр. - 1 |

100 м2 |

10 |

0,16 (0,16) |

0-17,6 |

1,6 (1,6) |

1-76 |

|

§ Е2-1-39, п. 3в |

Перемещение торфо-песчаной смеси на откос автогрейдером ДЗ-31-1 за 4 прохода |

Машинист 6 разр. - 1 |

1000 м2 |

1 |

0,26 (0,26) |

0-27,6 |

0,26 (0,26) |

0-28 |

|

§ Е2-1-39, п. 3в |

Разравнивание торфо-песчаной смеси на откосе слоем 9 см автогрейдером ДЗ-31-1 |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,26 (0,26) |

0-27,6 |

0,26 (0,26) |

0-28 |

|

§ Е17-4, табл. 2, п. 1а |

Разравнивание песка на обочине слоем 3 см автогрейдером ДЗ-31-1 за два прохода |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,08 (0,08) |

0-08,5 |

0,08 (0,08) |

0-09 |

|

|

Итого |

|

|

|

|

|

32,96 (2,8) |

23-24 |

Смежные полотнища СТМ сшивают с помощью портативных швейных машинок. Ширина нахлестки материала 10 см. Шов должен проходить не ближе чем в 3 см от края полотна. Производительность - до 250 м стыка в час.

Для соединения полотнищ может быть применена сварка паяльной лампой. Ширина нахлестки 20 см. Производительность сварки - 50 м шва в час.

Для закрепления краев полотнищ на обочине и у подошвы насыпи используют проволочные скобы из проволоки диаметром 3 ... 4 мм. Длина скоб 150, загнутых концов - 60 ... 80 мм.

2.5. На второй захватке выполняют следующие технологические операции:

приготовление торфо-песчаной смеси;

перемещение торфо-песчаной смеси на откос;

разравнивание торфо-песчаной смеси на откосе;

засыпка СТМ на обочине песком.

Торфо-песчаную смесь готовят на обочине, смешивая ее составляющие (торф и песок) автогрейдером ДЗ-31-1. Соотношение торфа и песка в смеси определяется для каждого конкретного случая в зависимости от местных условий.

Песок и торф доставляются на место производства работ автомобилями-самосвалами в объеме, достаточном для получения на откосе защитного слоя толщиной 8 см.

Разравнивание песка, а затем торфа производится автогрейдером за три прохода. Нож автогрейдера устанавливают под углом 80 ... 90°.

Перемешивают песок с торфом автогрейдером ДЗ-31-1 за 15 проходов, распределяя смесь по ширине обочины, а затем собирая материал в валик.

Приготовленную торфо-песчаную смесь перемещают на откос автогрейдером за четыре прохода. Движение автогрейдера осуществляется по челночной схеме. Нож автогрейдера должен быть установлен под углом захвата 45 ... 50°.

Разравнивают торфо-песчаную смесь на откосе автогрейдером ДЗ-31-1, оборудованным удлинителем. Работы следует начинать с верхней части откоса. Ее планируют за два прохода автогрейдера, который движется вдоль бровки земляного полотна. Нож с удлинителем устанавливается по проектной крутизне откоса. Затем планируется нижняя часть откоса при движении автогрейдера вдоль подошвы земляного полотна.

Песок для присыпки СТМ на обочине транспортируют к месту производства работ автомобилями-самосвалами в объеме, достаточном для устройства слоя толщиной 3 см, и выгружают в кучи непосредственно на уложенный синтетический текстильный материал. Затем автогрейдером ДЗ-31-1 разравнивают песок на обочине за два прохода. Разравнивание песка производится по челночной схеме.

2.6. Калькуляция трудовых затрат на укрепление 1000 м2 откоса синтетическими текстильными материалами приведена в табл. 1.

2.7. При операционном контроле качества работ по укреплению откосов СТМ следует проверять:

качество планировки откоса;

качество СТМ;

ровность укладки полотнищ;

перекрытие полотнищ;

качество устройства швов;

закрепление полотнищ СТМ;

соотношение песка и торфа;

степень перемешивания смеси;

толщину слоя и равномерность распределения смеси.

2.8. Качество выполнения работ контролируют согласно табл. 2.

Таблица 2

|

Объект контроля |

Лицо, осуществляющее контроль |

Вид контроля |

|

|

Укладка СТМ на поверхности откоса |

Ровность укладки полотнищ, ширина перекрытия полотнищ, швы, закрепление СТМ |

Мастер |

Визуальный |

|

Приготовление торфо-песчаной смеси |

Качество песка и торфа, качество перемешивания материалов, процентное соотношение песка и торфа |

Мастер, лаборант |

Лабораторный, визуальный |

|

Нанесение торфо-песчаной смеси на откос |

Толщина слоя, равномерность нанесения смеси |

Мастер |

Визуальный, инструментальный |

Примечание. Контроль каждой операции осуществляет мастер в процессе производства работ.

3. Технико-экономические показатели

(на 1000 м2 откоса)

Затраты труда........................................... 4,12 чел.-дня

Потребность в машинах.......................... 0,3 маш.-смены

Выработка на одного рабочего............... 160,00 м2

Прямая заработная плата бригады......... 23 р. 24 к.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах определена из расчета на 1000 м2 укрепляемого откоса:

Рулоны СТМ (1,5´70 м).................... 9,5 шт.

Песок (для засыпки обочин)............. 16 м3

Торфо-песчаная смесь....................... 88 м3

Проволочные скобы*......................... 1020 шт.

* Из расчета 10 скоб на одно полотнище.

Процентное содержание торфа в торфо-песчаной смеси для каждого конкретного случая определяется расчетом.

4.2. Работы выполняют автогрейдером ДЗ-31-1.

5. Техника безопасности

5.1. При производстве работ по укреплению откосов земляного полотна синтетическими текстильными материалами необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-06-89

УКРЕПЛЕНИЕ ОТКОСОВ ГРУНТАМИ, ОБРАБОТАННЫМИ ЦЕМЕНТОМ

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов земляного полотна высотой 4 м, крутизной 1 : 1,5, слоем цементогрунта толщиной 6 см с использованием дорожной фрезы ДС-18 (Д-530) в качестве ведущей машины.

Приготовление цементно-грунтовой смеси предусматривается методом смешения на дороге; применяемый грунт - супесчаный.

1.2. Грунты, обработанные цементом, применяются:

для укрепления откосов земляного полотна в районах с неблагоприятным для произрастания травы климатическими и грунтовыми условиями;

для защиты откосов насыпей от выветривания, водной и воздушной эрозий;

в районах, где растительный грунт представляет большую ценность для сельского хозяйства.

1.3. В состав работ входят:

доставка грунта к месту производства работ;

разравнивание грунта на обочине бульдозером;

распределение цемента по слою грунта цементораспределителем;

перемешивание цемента и грунта дорожной фрезой;

перемещение и разравнивание цементно-грунтовой смеси на откосе бульдозером;

уплотнение слоя прицепным виброкатком;

розлив битумной эмульсии автогудронатором.

2. Организация и технология производства работ

2.1. Работы по укреплению откосов следует выполнять сразу после завершения отсыпки и уплотнения насыпи.

2.2. До начала работ необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты».

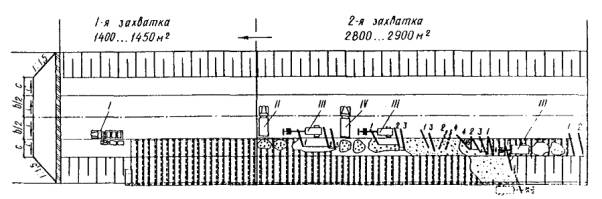

Схема организации и производства работ.

Операции, выполняемые на захватках:

1-я захватка - выгрузка грунта на обочину из автомобиля-самосвала VI; разравнивание грунта на обочине бульдозером I; размельчение грунта дорожной фрезой II за два прохода по одному следу;

2-я захватка - внесение цемента в грунт распределителем III за один проход; перемешивание цемента с грунтом дорожной фрезой II за один проход всухую; перемешивание цементно-грунтовой смеси дорожной фрезой II за два прохода с одновременным увлажнением водой с помощью поливочно-моечной машины V; надвижка цементно-грунтовой смеси на откос бульдозером I; разравнивание цементно-грунтовой смеси на откосе бульдозером, оборудованным откосником; планировка откосов насыпи бульдозером I, оборудованным откосником, за четыре прохода; уплотнение смеси виброкатком, подвешенным к стреле экскаватора IV; розлив битумной эмульсии по слою уплотненной цементно-грунтовой смеси с помощью поливочно-моечной машины V.

1 - 4 - последовательность проходов при разравнивании и планировке откосов. Стрелкой указано направление потока.

2.3. На организацию работ по укреплению откосов насыпи грунтами, обработанными цементом, существенное влияние оказывают сроки схватывания цемента, в связи с чем все технологические операции (от введения в грунт цемента до нанесения влагозащитной пленки) должны выполняться на одной захватке, при этом уплотнение цементно-грунтовой смеси необходимо закончить не позднее чем через 3 ч, а при пониженной температуре воздуха (ниже +10 °С) - не позднее чем через 5 ч после введения в смесь воды.

В целях замедления сроков схватывания смеси и повышения ее удобообрабатываемости в воду добавляется сульфитно-спиртовая барда в количестве 0,2 % от массы цемента. При этом уплотнение смеси должно быть закончено не позднее чем через 5 ч с момента ее увлажнения.

2.4. Работы по укреплению откосов грунтами, обработанными цементом, ведет комплексная механизированная бригада поточным методом на двух захватках площадью 420 м2 каждая (рисунок).

2.5. Работы по укреплению откосов земляного полотна грунтом, обработанным цементом, выполняет бригада численностью 11 чел.:

Тракторист дорожной фрезы 6 разр...................................... 1

Машинист распределителя 5 разр......................................... 1

Водитель автоцементовоза.................................................... 1

Машинист поливочно-моечной машины 4 разр.................. 1

» бульдозера 6 разр................................................. 1

» экскаватора-драглайна 6 разр............................ 1

Помощник машиниста экскаватора-драглайна 5 разр......... 1

Машинист автогудронатора 6 разр........................................ 1

Помощник машиниста автогудронатора 4 разр.................... 1

Дорожный рабочий 3 разр..................................................... 1

» » 1 разр..................................................... 1

2.6. На первой захватке выполняются следующие технологические операции:

развалка куч бульдозером;

разравнивание грунта бульдозером;

размельчение грунта фрезой.

Грунт доставляется на объект автомобилями-самосвалами марки ММЗ-555 и разгружается на обочины в объеме, необходимом для устройства конструктивного слоя заданной толщины с учетом коэффициента уплотнения, который для цементно-грунтовой смеси равен 1,34.

Для создания фронта работ грунт должен доставляться с заделом на одну-две сменные захватки.

Разгрузку очередного автомобиля-самосвала следует производить на расстоянии l от места разгрузки предыдущего:

l = q/(bh),

где q - объем грунта в кузове автомобиля-самосвала; b - ширина обочины; h - толщина слоя грунта, распределяемого по обочине (зависит от толщины слоя грунта, обрабатываемого фрезой).

Разравнивают грунт по ширине обочины бульдозером ДЗ-53 (Д-686) при рабочем ходе машины в одном направлении.

Размельчают грунт дорожной фрезой ДС-18 (Д-530) за два прохода по одному следу. Фреза движется на второй скорости.

Размельчение и перемешивание связных грунтов с цементом рекомендуется производить при влажности грунта, не превышающей 0,3 ... 0,4 значения влажности на границе текучести, так как увеличение влажности грунта до оптимальной в момент смешения его с цементом приводит к уменьшению прочности цементогрунта.

2.7. На второй захватке выполняются следующие технологические операции:

внесение цемента в грунт распределителем;

перемешивание цемента с грунтом фрезой с последующим увлажнением смеси;

перемещение смеси на откос и ее распределение на поверхности откоса бульдозером;

планировка смеси на поверхности откоса бульдозером, оборудованным откосником;

уплотнение слоя стабилизированной смеси виброкатком, подвешенным к стреле экскаватора;

нанесение пленкообразующего материала автогудронатором.

Цемент доставляется к месту работ саморазгружающимся автоцементовозом ТЦ-3 (С-853) и выгружается в бункер цементораспределителя ДС-9 (Д-343В) с помощью пневмосистемы цементовоза. Скорость движения распределителя зависит от нормы расхода цемента и определяется на месте производства работ по результатам контрольной россыпи.

Дозаторы распределителя регулируют на расход цемента из расчета 29,2 кг/м2.

Внесение цемента в грунт осуществляется распределителем за один проход.

После внесения цемента производится его перемешивание с грунтом всухую за один проход по одному следу фрезой ДС-18 (Д-530), движущейся на четвертой скорости.

Приготовленную смесь увлажняют через распределительную систему фрезы, куда вода поступает из поливочно-моечной машины, движущейся сбоку от фрезы. При этом смесь повторно перемешивается за два прохода фрезы по одному следу на третьей скорости.

Таблица 1

|

Работа |

Состав зрена |

Измеритель |

Объем |

На измеритель |

На объем |

|||

|

Норма времени, чел.-ч (маш.-ч) |

Расценка, р.-к. |

Трудоемкость, чел.-ч (маш.-ч) |

Прямая заработная плата, р.-к. |

|||||

|

§ Е17-1, табл. 2, п. 5 |

Распределение привезенного грунта слоем 20 см на обочинах бульдозером ДЗ-53 |

Машинист 6 разр. - 1 |

100 м2 |

4 |

0,11 (0,11) |

0-11,7 |

0,44 (0,44) |

0-47 |

|

§ Е17-8, п. 2а |

Размельчение грунта дорожной фрезой ДС-18 за два прохода на второй скорости |

Тракторист 6 разр. - 1 |

100 м2 |

4,0 |

0,70 (0,70) |

0-74,2 |

2,80 (2,80) |

2-97 |

|

Н. вр. = 0,35 · 2 = 0,70 Расц. (0-37,1) · 2 = 0-74,2 |

||||||||

|

Почасово |

Подача цемента с помощью цементовоза ТЦ-3 |

Водитель - 1 |

100 м2 |

4,0 |

0,28 (0,28) |

- |

1,12 (1,12) |

- |

|

§ Е17-9, п. 2 |

Внесение цемента распределителем ДС-9 на второй скорости |

Машинист 5 разр. - 1 |

|

|

|

|

|

|

|

Дорожный рабочий 5 разр. - 1 |

100 м2 |

4,0 |

0,56 (0,28) |

0-41,7 |

2,24 (1,12) |

1-67 |

||

|

§ Е17-8, п. 4а |

Перемешивание грунта с цементом всухую фрезой ДС-18 за один проход по одному следу на четвертой скорости |

Тракторист 6 разр. - 1 |

100 м2 |

4,0 |

0,2 (0,2) |

0-21,2 |

0,8 (0,8) |

0-85 |

|

§ Е17-8, п. 3а |

Перемешивание цементно-грунтовой смеси фрезой ДС-18 за два прохода по одному следу на третьей скорости с одновременным увлажнением |

Тракторист 6 разр. - 1 |

100 м2 |

4 |

0,58 (0,58) |

0-61,4 |

2,32 (2,32) |

2-46 |

|

Н. вр. = 0,29 · 2 = 0,58 Расц. = (0-30,7) · 2=0-61,4 |

||||||||

|

Почасово |

Увлажнение цементно-грунтовой смеси с помощью поливочно-моечной машины ПМ-130, расход воды 1,9 м3 на 100 м2 |

Дорожный рабочий 1 разр. - 1 Машинист 4 разр. - 1 |

1 ч |

0,24 |

2,0 (1,0) |

1-38 |

0,48 (0,24) |

0-33 |

|

Расц. = (0-79) + (0-59) = 1-38 |

||||||||

|

§ Е2-1-22, табл. 2, п. 3в, к = 0,85 |

Перемещение цементно-грунтовой смеси с обочины на поверхность откоса бульдозером ДЗ-53 |

Машинист 6 разр. - 1 |

100 м3 |

0,8 |

0,59 (0,59) |

0-63 |

0,47 (0,47) |

0-50 |

|

Н. вр. = 0,7 · 0,85 = 0,59 Расц. = (0-74,2) · 0,85 = 0-63 |

||||||||

|

§ Е2-1-35, п. 3а |

Разравнивание цементно-грунтовой смеси на откосе бульдозером ДЗ-53, оборудованным откосником |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

0,21 (0,21) |

0-22,3 |

0,21 (0,21) |

0-22 |

|

§ Е2-1-36, п. 2а |

Планировка откосов насыпи бульдозером ДЗ-53, оборудованным откосником, за четыре прохода по одному следу |

Машинист 6 разр. - 1 |

1000 м2 |

1,0 |

1,52 (1,52) |

1-61 |

1,52 (1,52) |

1-61 |

|

Н. вр = 0,38 · 4 = 1,52 Расц. = (0-40,3) · 4 = 1-61 |

||||||||

|

§ Е20-2-10, табл. 2, п. 4а (применительно). |

Уплотнение слоя цементно-грунтовой смеси толщиной 6 см виброкатком, подвешенным к стреле экскаватора Э-10011 |

Машинист 6 разр. - 1 Помощник машиниста 5 разр. - 1 |

100 м2 |

10 |

1 (0,5) |

0-74,5 |

10 (5) |

7-45 |

|

Н. вр. = 0,4 : 4 · 5 = 0,5 Расц. = [(0-75,2) · 04 : 4] · 5 + [(0-79) · 0,4 : 4] · 5 = 0-74,5 |

||||||||

|

§ Е17-5, табл. 2, п. 1б + п. 3б |

Розлив битумной эмульсии автогудронатором, оборудованным выносным соплом |

Машинисты: 5 разр. - 1 4 » - 1 |

1 т |

2,5 |

0,74 (0,37) |

0-62,9 |

1,85 (0,93) |

1-57 |

|

Н. вр. = 0,28 + 0,46 = 0,74 Расц. = (0-23,8) + (0-39,1) = 0-62,9 |

||||||||

|

Итого |

|

|

|

|

|

24,25 (16,97) |

20-10 |

|

Закончив перемешивание грунта с цементом, фрезу перемещают на другую захватку для выполнения работ по измельчению грунта.

После перемешивания смесь перемещают на откос бульдозером ДЗ-53 (Д-686), который движется перпендикулярно к оси дороги.

Распределяют смесь на откосе и планируют ее бульдозером, оборудованным откосником, при рабочем ходе машины в продольном направлении.

Уплотнение слоя стабилизированной смеси выполняется виброкатком на базе экскаватора-драглайна Э-10011.

На уплотненный слой цементно-грунтовой смеси наносят пленкообразующий материал (быстро- и среднераспадающиеся битумные эмульсии). Он распределяется по поверхности цементно-грунтового слоя автогудронатором, снабженным распределительным устройством в виде трубы с соплами и опорным колесом на пневмошинах, вынесенным на откос и прикрепленным с помощью растяжек к раме автогудронатора. Битумную эмульсию распределяют в два-три приема, не допуская ее стекания вниз по откосу.

Норма расхода эмульсии 0,4 кг/м2.

Таблица 2

|

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

Время контроля |

|

|

Подготовка грунта для смешивания |

Соответствие качества грунта рецепту, выданному лабораторией; влажность грунта |

Мастер, лаборант |

Лабораторный, инструментальный (влагомер «Технолог-К») |

До измельчения грунта |

|

Введение цемента распределителем |

Качество цемента, дозировка и равномерность распределения цемента |

Прораб, лаборант |

Лабораторный |

До распределения цемента, в процессе введении цемента в грунт |

|

Перемешивание грунта с цементом |

Качество перемешивания |

То же |

» |

В процессе перемешивания |

|

Разравнивание смеси по откосу |

Равномерность распределения смеси, ровность поверхности, толщина слоя |

Мастер |

Инструментальный |

До уплотнения |

|

Уплотнение |

Плотность, правильность ведения укатки, ровность, толщина слоя после укатки |

Мастер, лаборант |

Визуальный, лабораторный |

В процессе уплотнения |

|

Уход за укрепленным откосом |

Правильность создания влагозащитного слоя |

Мастер |

Визуальный |

До набора бетоном 100 %-й прочности |

2.8. Калькуляция трудовых затрат на укрепление 1000 м2 откоса грунтом, обработанным цементом, приведена в табл. 1.

2.9. При операционном контроле качества работ по укреплению откосов насыпи земляного полотна грунтом, обработанным цементом, следует проверять:

качество грунта;

марку и качество цемента;

дозировку цемента и равномерность его распределения;

качество перемешивания грунта с цементом;

толщину слоя цементно-грунтовой смеси;

распределение цементно-грунтовой смеси;

правильность укатки;

нанесение пленкообразующего материала.

2.10. Качество выполнения работ контролируют согласно табл. 2.

3. Технико-экономические показатели

(на 1000 м2 откоса)

Затраты труда........................................... 3,0 чел.-дня

Потребность в машинах.......................... 2,1 маш.-смены

Выработка на одного рабочего............... 90,9 м2

Прямая заработная плата бригады......... 20 р. 10 к.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах определена из расчета на 1000 м2 откоса (табл. 3).

Таблица 3

|

Материал |

Единица измерения |

Количество |

|

|

СНиП IV-2-82, табл. 3 |

Смесь цементно-грунтовая |

м3 |

80,4 |

|

|

В том числе: |

|

|

|

По расчету |

грунт супесчаный |

т |

124,6 |

|

|

цемент марки 400 |

т |

12,2 |

|

То же |

вода |

м3 |

14,6 |

|

» |

битумная эмульсия |

т |

0,93 |

|

» |

сульфитно-спиртовая барда |

т |

0,25 |

4.2. Потребность комплексной механизированной бригады в машинах, оборудовании и приспособлениях определена из расчета их оптимальной загрузки:

Бульдозер ДЗ-53 (Д-686) на тракторе С-100............................ 1

Дорожная фреза ДС-18 (Д-530)................................................. 1

Распределитель цемента ДС-9 (Д-343В).................................. 1

Цементовоз ТЦ-3 (С-853)........................................................... 1

Поливочно-моечная машина ПМ-130....................................... 1

Экскаватор-драглайн Э-10011 с прицепным виброкатком.... 1

Автогудронатор ДС-39А (Д-640).............................................. 1

5. Техника безопасности

5.1. При производстве работ по укреплению откосов грунтами, обработанными цементом, необходимо соблюдать требования по охране труда, приведенные в соответствующих разделах «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» и СНиП III-4-80 «Техника безопасности в строительстве».

5.2. Машинисты, рабочие и другие работники при выполнении дорожно-строительных работ должны быть обеспечены средствами защиты и специальной одеждой в соответствии с действующими правилами по охране труда и технике безопасности.

5.3. Разработка дополнительных мероприятий по обеспечению безопасности труда не требуется.

ТК-08-07-89

УКРЕПЛЕНИЕ ОТКОСОВ ТОРФО-ПЕСЧАНОЙ СМЕСЬЮ

1. Область применения

1.1. Технологическая карта разработана на укрепление откосов земляного полотна высотой до 3,5 м крутизной 1 : 1,5.

1.2. Торфо-песчаная смесь с последующим засевом травами применяется при укреплении откосов земляного полотна в районах, где растительный грунт представлен почвами, в биологическом отношении мало пригодными для произрастания трав, или там, где растительный грунт дефицитен.

1.3. В состав работ входят:

разравнивание песка и торфа на обочине автогрейдером;

перемешивание песка с торфом автогрейдером;

перемещение торфо-песчаной смеси на откос автогрейдером;

разравнивание смеси на поверхности откоса;

засев откоса многолетними травами с поливкой водой.

2. Организация и технология производства работ

2.1. До начала работ по укреплению откосов необходимо проверить готовность земляного полотна и его соответствие требованиям СНиП 3.06.03-85 «Автомобильные дороги» и СНиП III.02.01-87 «Земляные сооружения, основания и фундаменты».

2.2. Работы по укреплению откосов ведет комплексная механизированная бригада поточным методом на двух захватках площадью 2000 м2 каждая (рисунок). Длина захватки определяется в зависимости от ширины откоса.

2.3. Численность комплексной механизированной бригады 5 чел.:

Машинист автогрейдера 6 разр...................................... 1

» экскаватора 6 разр....................................... 1

Помощник машиниста 6 разр......................................... 1

Машинист поливочно-моечной машины 4 разр.......... 1

Дорожный рабочий 3 разр............................................. 1

2.4. На первой захватке выполняются следующие технологические операции:

разравнивание песка автогрейдером;

разравнивание торфа автогрейдером;

перемешивание песка с торфом автогрейдером;

перемещение торфо-песчаной смеси на откос;

разравнивание смеси на поверхности откоса.

Торфо-песчаную смесь готовят на обочине путем смешения ее составляющих (торфа и песка) автогрейдером ДЗ-31-1.

Соотношение торфа и песка в смеси определяется для каждого конкретного случая в зависимости от местных условий. Ориентировочно содержание торфа в смеси 70 ... 80, песка - 20 ... 30 %.

Схема организации и производства работ.

Операции, выполняемые на захватках: