ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И IIPOEKTHO-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

БЮРО ВНЕДРЕНИЯ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА ПРОИЗВОДСТВО ШТУКАТУРНЫХ РАБОТ

МОСКВА-1979

Рекомендовано к изданию решением секции технологии, механизации, качества и техники безопасности строительно-монтажных работ Научно-технического совета ЦНИИОМТП Госстроя СССР.

Альбом содержит 10 технологических карт основных вариантов комплексной механизации штукатурных работ в различных видах строительства, разработанных с учетом климатических зон страны и опыта передовых строительных организаций. В картах указаны машины, приспособления и оборудование, которые рационально применять при производстве штукатурных работ, а также приведены калькуляции стоимости производства работ.

Карты предназначены для использования в строительстве при выполнении штукатурных работ, а также на стадии разработки проектов организации строительных процессов.

Центральный научно-исследовательский и проектно-экспериментальный Институт организации, механизации и технической помощи строительству Госстроя СССР

СОДЕРЖАНИЕ

Технологические карты разработаны на основе отбора широко применяемых в штукатурных работах технологических схем, обобщения передового опыта производства этого вида работ и опыта подбора нормокомплектов для технического оснащения бригад.

Альбом содержит 10 технологических карт для различных видов зданий, при этом предусмотрено выполнение работ в основных климатических зонах страны.

Качество применяемых известкового, известково-цементного и известково-глиняного растворов должно соответствовать требованиям СН 290-74 "Указания по приготовлению и применению строительных растворов" и государственному стандарту "Растворы строительные. Методы испытаний".

Известковый раствор используют для слоев намета (обрызга, грунта). Дополнительно процеженным черев сито с ячейками 1,5x1,5 мм известковым раствором наносят и накрывочный слой. При использовании для слоев намета сложных цементно-известковых растворов накрывочный слой наносят пластичным известковым раствором.

Эмульсия ПВА, вводимая в составы, которые применяют для подготовки поверхностей, должна быть пластифицирована дибутилфталатом. В летнее время года эмульсия ПВА поступает уже пластифицированной, а в зимнее, во избежание ее замерзания, дибутилфталат поставляется в комплекте с эмульсией. В производственных условиях наличие пластификатора в эмульсии определяют следующим образом: тонкий слой эмульсии наносят на стеклянную поверхность; после высыхания (в течение 24 ч) пленку эмульсии аккуратно снимают с поверхности лезвием. Если при этом пленка не растягивается и целостность ее нарушается, пластификатора в эмульсии нет.

Предусмотренные в технологических картах марки ручного инструмента, приспособлений, инвентаря и средств подмащивания в процессе привязки к конкретным условиям строительства могут быть заменены на однотипные, если их качество соответствует указанным ГОСТами ТУ.

С учетом рекомендуемой в картах технологии нормокомплекты должны быть снабжены инструкцией по эксплуатации.

Ручные и механизированные инструменты, приспособления и мелкий инвентарь, входящие в состав нормокомплекта, хранят в передвижных мастерских-кладовых, выделенных в распоряжение бригады.

Состав бригад и звеньев могут быть уточнены, исходя из конкретных условий выполнения работ и соотношения различных видов отделки.

Наиболее целесообразной формой организации труда на объектах следует считать поточно-расчлененный способ производства работ бригадами-экипажами штукатурных станций. Количество звеньев в бригаде и их состав корректируют таким образом, чтобы время выполнения операций всеми специализированными звеньями было примерно одинаковым.

Обязательным условием является равномерная и непрерывная загрузка бригад-экипажей в течение всего года. Для этого им выдают подробные плановые задания, предусматривающие соблюдение учета и отчетности при выполнении штукатурных работ в соответствии с их спецификой.

Внедрение технологических карт, предусматривающих рациональную технологию производства штукатурных работ с использованием нормокомплектов для оснащения бригад штукатуров, позволит повысить производительность труда этих бригад на 20-30%.

1. Область применения

1.1. Технологическая карта (ТК) разработана на производство работ по нанесению улучшенной трехслойной штукатурки известковым раствором на внутренние кирпичные стены, затирке поверхности гипсобетонных перегородок и железобетонных перекрытий типового этажа рядовой секции пятиэтажного жилого дома серии 114-85-1/1. Приготовление известкового раствора предусмотрено централизованное, а подача и нанесение его механизированы.

Рабочие чертежи здания разработаны в ЦНИИЭП жилища.

1.2. В состав работ, рассматриваемых ТК, входят: подготовка поверхности кирпичных стен под оштукатуривание; механизированное нанесение слоя обрызга и двух слоев грунта; механизированное нанесение и затирка накрывочного слоя; затирка железобетонного перекрытия с прорезкой рустов; затирка гипсобетонных перегородок, стен лестничных клеток и площадок.

Работы выполняют летом, в одну смену.

1.3. Настоящая ТК может быть применена при строительстве объектов различного жилого и гражданского назначения с учетом конкретных условий строительства.

2. Организация и технология строительного процесса.

2.1. Подготовка к производству штукатурных работ

До начала штукатурных работ необходимо: смонтировать над оштукатуриваемыми помещениями не менее трех перекрытий; выполнить подготовку под полы; установить дверные и оконные блоки; остеклить оконные проемы; установить встроенные шкафы и антресольные блоки; смонтировать скрытые электротехнические и слаботочные разводки; осветить рабочие места; очистить помещения от остатков строительных материалов и мусора; проверить механизмы на холостом ходу, тщательно осмотреть рукава, устранить изломы и перегибы и промыть известковым молоком; обеспечить установки для связи штукатуров с машинистом световой и звуковой сигнализациями; доставить на рабочее место инструменты, инвентарь, приспособления и материалы; принять объект под отделку по акту.

2.2. Приготовление и доставка штукатурного раствора

Штукатурный раствор, приготовленный централизованно, доставляют на строительную площадку растворовозами типа СБ-89 или специализированными автомобилями-самосвалами и загружают в бункер штукатурной станции CO-114, или ПШС-2М, затем, перекачивая растворонасосом, подают по рукавам на этажи.

2.3. Технология производства работ

Для нанесения слоев штукатурного намета используют известковый раствор, соблюдая при этом следующую последовательность технологических операций.

Вначале подготовляют поверхности и провешивают их, затеи наносят обрызг, грунт и разравнивают последний. После этого наносят накрывочный слой и отделывают лузги; заканчивают работы затиркой поверхности перегородок, отделкой откосов и разделкой потолочных рустов.

Штукатурные работы следует производить в помещениях с температурой воздуха не ниже +8°С, измеренной на высоте 0,5 м от пола.

2.3.1. Подготовка поверхности стен под оштукатуривание

Подготовка поверхности состоит из очистки ее от наплывов раствора и удаления пыли. Штукатуры срубают наплывы раствора с поверхности кирпичных стен, сметают ветошью пыль и очищают от мусора подмости.

2.3.2. Провешивание поверхности стен

В верхней части стены на расстоянии примерно 30 см от каждого угла забивают по гвоздю так, чтобы их шляпки выступали над поверхностью стены на предполагаемую толщину штукатурки, а затем со шляпок гвоздей опускают отвес и по нему на расстоянии 30 см от пола забивают еще два гвоздя. По диагоналям и горизонтально протягивают шнур, при помощи которого определяют минимальную толщину штукатурного слоя. Затем по установленному уровню выравнивают шляпки гвоздей, чтобы они находились в определившейся плоскости штукатурки.

Вокруг гвоздей делают из штукатурного раствора марки диаметром 80-100 мм, на 3-5 мм выше шляпок. После того как раствор схватится, верх марок срезают до уровня шляпок гвоздей.

2.3.3. Нанесение обрызга механизированным способом

Первый слой, обрызг, наносят известковым раствором состава 1:2,5 (известь: песок). Подвижность раствора составляет 7-10 см по стандартному конусу. Раствор в штукатурной станции перемешивают, доводят до необходимой консистенции (разбавляют известковым молоком), процеживают через вибросито с ячейками размером 3x3 мм и подают растворонасосом по рукаву на этаж. Наносят раствор на оштукатуриваемые поверхности при помощи сопел движениями бескомпрессорных форсунок сверху вниз и слева направо. Форсунку при этом держат на расстоянии 80-100 см от стены под углом я ней в 70-90°. Толщина слоя обрызга равна 5 мм. Опавший раствор собирают в лотки..

2.3.4. Нанесение грунта механизированным способом и его разравнивание

Слой грунта толщиной 7 мм наносят аналогично слою обрызга. Подвижность раствора составляет 7-10 см по стандартному конусу.

Разравнивают грунт правилом, а в труднодоступных местах - с помощью полутерков. Ровность поверхности проверяют контрольным правилом.

Одновременно с подготовкой поверхности и нанесением слоев намета на большие площади приступают к отделке вручную помещении с полами площадью до 5 м2.

Штукатуры, стоя на полу или на столиках-подмостях, ковшом набрасывают раствор на поверхность стены и, приложив правило или полутерок к оштукатуриваемой поверхности ребром под углом 30-45°,зигзагообразными движениями во взаимно перпендикулярных направлениях разравнивают поочередно слои намета. В труднодоступных местах и в очень тесных помещениях раствор наносят штукатурными совками или лопатками.

После нанесения слоя грунта делают технологический перерыв продолжительностью около 7 дней.

В это время, в помещении выполняют санитарно-технические, электромонтажные, плотничные и другие работы.

2.3.5. Механизированное нанесение накрывочного слоя с отделкой лузг

Для механизированного нанесения накрывочного слоя используют известковый раствор подвижностью 9-12 см. В качестве пластификатора применяют один из видов шпаклевок: ОКС, латексные или клее-масляные в количестве 15-20% от объема раствора.

Раствор процеживают через вибросито с ячейками размером 1,5x1,5 мм и по растворопроводу подают в растворосмеситель СО-23А, туда же вводятся добавки. Раствор тщательно перемешивают и подают в устройство для нанесения пастообразных составов конструкции ЦНИИОМТП. Толщина накрывочного слоя - 2 мм. Поверхность затирают, прижимая вращающийся диск затирочной машинки СО-86 или CО-112 к обрабатываемой поверхности и перемещая его в различных направлениях до получения гладкой поверхности. Одновременно отделывают лузги и заделывают места, поврежденные при производстве специализированных работ.

В процессе затирки поверхность смачивают водой, подачу которой регулируют клапаном, укрепленным на корпусе затирочной машинки. В труднодоступных местах поверхность затирают вручную круговыми движениями пенопластовой терки, увлажняя при этом поверхность с помощью кисти.

2.3.6. Подготовка и выравнивание поверхности гипсобетонных перегородок

Вначале поверхности очищают от грязи стальными щетками или скребками, затем водой омывают о них пыль. Для частичной затирки штукатуры ковшами набирают из ведер раствор и наносят его на поверхность панелей в поврежденных местах. Затем нанесенный раствор кистью смачивают водой и затирают терками заподлицо с поверхностью панелей.

Потом приступают к сплошному выравниванию поверхности перегородок, при этом швы между панелями и стенами заполняют раствором, после чего наносят слой раствора толщиной 2 мм, который разравнивают и затирают. Отделку лузг и усенков производят с помощью правил. Работы в верхней части стены выполняют с подмостей.

2.3.7. Отделка оконных и дверных откосов

Штукатуры очищают поверхность кирпичных откосов и с помощью кистей-ручников смачивают их водой для лучшего сцепления раствора с поверхностью. При помощи отвеса провешивают вертикальные границы откосов, устанавливают деревянные отфугованные рейки и закрепляют их рейкодержателями и гипсом. Затем кельмами наносят слои обрызга и грунта, после чего с помощью мялок и полутерков грунт разравнивают по направляющим рейкам.

Поверхность накрывочного слоя штукатуры выравнивают и затирают терками, периодически смачивая ее водой, проверяют вертикальность и горизонтальность откосов с помощью отвеса, уровня и угольника.

Движениями полутерка сверху вниз выравнивают углы пересечения откосов, отделывают лузги и усенки и проверяют поверхность отделки с помощью отвеса и уровня.

2.3.8. Подготовка и затирка железобетонного потолка с прорезкой рустов и заделкой швов раствором, оштукатуривание мест сопряжений железобетонных потолков с перегородками

Штукатуры устанавливают подмости, очищают поверхность потолка от наплывов раствора, пыли и, предварительно огрунтовав раствором дисперсии ПВАЭ, выравнивают поверхность полимерцементным раствором, накладывая его на сокол. Затем наносят раствор на стыки панелей перекрытия, заглаживая шов обратной стороной кельмы. Круговыми, а затем прямолинейными движениями сначала войлочной, а затем поролоновой терки вдоль шва затирают раствор заподлицо с поверхностью панели, периодически смачивая ее водой.

В местах сопряжения панелей перекрытия с перегородками ставят метки (забивают гвозди) так, чтобы они располагались посредине шва.

После схватывания раствора натягивают шнур, набеленный гипсом и, приложив его к намеченным ранее двум меткам (гвоздям), отбивают линию руста. Затем прикладывают рейку к потолку на расстоянии половины ширины руста от отбитой линии, прижимают режущую плоскость рустовки к потолку, а ее боковую грань - к рейке так, чтобы середина овального ножа касалась отбитой линии, и движением рустовки вдоль рейки прорезают русты. Далее убирают направляющую рейку, исправляют поврежденные места и зачищают их легкими движениями полутерка и рустовки вдоль линии руста.

После этого штукатуры, положив кельмами раствор на полутерки, подносят их к потолку и движениями обеих рук на себя наносят раствор на потолок в поврежденных или дефектных местах. При этом полутерок необходимо держать так, чтобы его наружная продольная кромка была прижата к потолку, а внутренняя опущена на 1-2 см.

Затирку поверхностей стен лестничных клеток осуществляют пенопластовыми терками с подмостей.

2.4. Состав бригады

Штукатурные работы выполняет бригада из 19 человек, состоящая из четырех звеньев.

Состав бригады и перечень выполняемых работ

|

№ звена |

Профессия |

Количество рабочих |

Выполняемые работы |

|

1 |

Штукатуры 4 разр. 3 разр. |

2 2 |

Подготовка поверхности и механизированное нанесение слоев намета и накрывочного слоя с последующей затиркой его и отделкой лузг и усенков |

|

2 |

Штукатуры 4 разр. 3 разр. |

2 3 |

Подготовка и оштукатуривание вручную кирпичных стен, подготовка и сплошное выравнивание перегородок в помещениях с полами площадью до 5 м2, промазка плинтусов и наличников, отделка вручную оконных и дверных откосов |

|

3 |

Штукатуры 4 разр. 3 разр. |

4 4 |

Подготовка и затирка железо бетонного потолка с прорезкой рустов и заделкой швов, оштукатуривание мест сопряжений потолка с перегородками, подготовка и механизированное нанесение раствора на поверхность стен лестничных клеток с затиркой их |

|

4 |

Машинист штукатурной станции 3 разр. Штукатур 2 разр. |

1 1 |

Прием и подача готового известкового раствора на этажи с помощью растворонасоса |

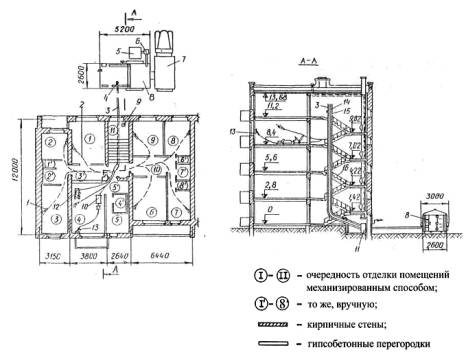

Схема производства работ

1 - сопло с кнопочным управлением; 2 - рукав резиновый; 3 - растворопровод; 4 - растворонасос СО-48А;

5 - емкость для известкового молока; 6 - насос; 7 - растворовоз СБ-89; 8 - передвижная штукатурная станция CО-114 или ПШС-2М; 9 - мусоропровод; 10 - накрывочный агрегат; 11 - электрощит; 12 - растворосмеситель;

13 -универсальная удочка; 14 - электростояк; 15 - стояк для подачи воды; 16 - временное ограждение

2.5. График производства работ

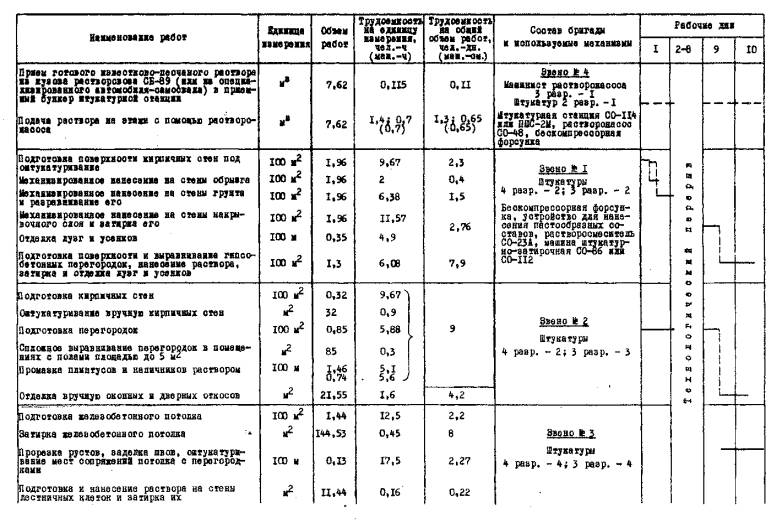

2.6. Калькуляция затрат труда

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на общий объём работ, чел.-ч (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на общий объем работ, руб.-коп. |

|

ЕНиР, 1973, § 4-1-36, т.5, п.б |

Приемка готового раствора из автомобиля-самосвала или кузова растворовоза СБ-89 в приемный бункер штукатурной станции CО-114

|

м3 |

7,62 |

0,115 |

0,88 |

0-05,7 |

0-43 |

|

ЕНиР,. 1973, § 8-4, т.1,2, пп. 3а, б |

Подача раствора с помощью растворонасоса

|

м3 |

7,62 |

1,4 0,7 (0,7) |

10,67 5,33 (5,33) |

0-69 0-38,9 |

5-25 2-96 |

|

Трест Мосоргстрой с участием ЦНИБ Мосстроя, Карты трудовых процессов КТ-8.0-5.1-75 |

Подготовка поверхности кирпичных стен под оштукатуривание в помещениях с полами |

|

|

|

|

|

|

|

|

площадью |

|

|

|

|

|

|

|

|

более 5 м2 |

100 м2 |

1,96 |

9,67 |

18,95 |

5-06 |

9-91 |

|

|

до 5 м2

|

0,32 |

3,1 |

1-62 |

|||

|

То же, Кт-8.0-6.10-75

|

Механизированное нанесение обрызга

|

100 м2 |

1,96 |

2 |

3,92 |

1-18 |

2-31 |

|

То же |

Механизированное нанесение грунта и разравнивание

|

100 м2 |

1,96 |

6,38 |

12,5 |

3-76 |

7-37 |

|

То же, Кт-8.0-6.11-75 |

Механизированное нанесение и затирка накрывочного слоя

|

100 м2 |

1,96 |

11,57 |

22,7 |

6-82 |

13-36 |

|

ЕНиР, 1973,§ 8-7, т.2, п.2а, к=1,5 |

Оштукатуривание кирпичных стен вручную в помещениях с полами площадью до 5 м2

|

м2 |

31,95 |

0,9 |

28,75 |

0-53,1 |

16-93 |

|

Трест Сочиоргтехстрой Минпромстроя СССР Кт-8.0-16.9-75 |

Подготовка поверхности гипсобетонных перегородок под затирку в помещениях с полами площадью |

|

|

|

|

|

|

|

|

более 5 м |

100 м2 |

1,3 |

5,88 |

7,64 |

3-26 |

4-24 |

|

|

до 5 м2

|

0,85 |

5,01 |

2-77 |

|||

|

ЕНиР, 1973,§ 8-10, т.1, п.1а, к=1,5 |

Выравнивание гипсобетонных перегородок с нанесением раствора, затиркой и отдел кой плоскостей, лузг и усенков в помещениях с полами площадью |

|

|

|

|

|

|

|

|

более 5 м |

м2 |

130,17 |

0,39 |

50,77 |

0-20,4 |

51-07 |

|

|

до 5 м2

|

85,19 |

0,3 |

25,56 |

0-15,7 |

13-37 |

|

|

ЕНиР, 1973,§ 8-10, т.2, п.7а

|

Отделка лузг

|

100 м |

0,35 |

4,9 |

1,7 |

3-06 |

1-07 |

|

Гипрооргсельстрой, Кт-8.0-8.6-75 |

Отделка вручную оконных и дверных откосов

|

м2 |

21,55 |

1,6 |

34,48 |

0-94 |

20-25 |

|

ЕНиР,1973, §8-18, п.5,6 |

Промазка раствором плинтусов |

100 м |

1,46 |

5,1 |

7,44 |

2-83 |

4-13 |

|

|

Наличников

|

0,74 |

5,6 |

4,14 |

3-11 |

2-30 |

|

|

ЕНиР,1973,§8-11, п.2б |

Оштукатуривание мест сопряжений железобетонного потолка с перегородками

|

100 м |

0,13 |

17,5 |

2,27 |

10-94 |

1-42 |

|

Гипрооргсельстрой, Кт-8.0-7.8-75 |

Подготовка поверхности железобетонного потолка под затирку

|

100 м2 |

1,44 |

12,5 |

18,06 |

7-23 |

10-41 |

|

Трест Оргтехстрой Главсредуралстроя, Кт-8.0-11.2-75 |

Затирка железобетонного потолка с прорезкой рустов и заделкой швов

|

м2 |

144,53 |

0,45 |

65,03 |

0-26,5 |

38-30 |

|

То же |

Подготовка поверхности и нанесение раствора на стены лестничных клеток с затиркой их |

м2 |

11,44 |

0,16 |

1,83 |

0-09,4 |

1-07 |

|

|

|

|

|

Итого |

330,73 (5,33) |

|

207-58 |

2.7. Контроль качества

Работы должны выполняться в соответствии с требованиями главы СНиП III-21-73 "Отделочные покрытия строительных конструкций. Правила производства и приемки работ".

Слои штукатурки должны быть прочно соединены с поверхностью оштукатуриваемой конструкции.

Оштукатуренные поверхности должны быть ровными, гладкими, с четко отделанными гранями углов, пересекающихся плоскостей, без следов затирочного инструмента, потеков раствора, пятен и высолов.

Не допускаются трещины, бугорки, раковины (дутики), грубо шероховатая поверхность, пропуски.

Отклонения качества оштукатуренных поверхностей не должны превышать следующих величин:

неровности поверхности (обнаруживаются при накладывании правила или шаблона длиной 2 м) - не более двух, глубиной или высотой до 3 мм;

отклонение поверхности стен (потолков) от вертикали (горизонтали) - 1 мм на 1м высоты (длины), но не более 10 им на всю высоту (длину) помещения;

отклонения лузг, усенков, оконных и дверных откосов, пилястр, столбов от вертикали (горизонтали) - 1 мм на 1 м высоты (длины), но не более 5 мм на элемент;

отклонение ширины оштукатуренного откоса от проектной - 3 ми;

отклонение от пряной линии в пределах между углами пересечения тяг и раскреповки - 3мм.

Качество готовых растворов должно удовлетворять требованиям СН 290-74 "Инструкция по приготовлению и применению строительных растворов". Материалы и изделия, применяемые для штукатурных работ, должны удовлетворять требованиям соответствующих стандартов, а также указаниям главы СНиП I-B.2-69 "Вяжущие материалы неорганические и добавки для бетонов и растворов".

2.8. Техника безопасности

При производстве штукатурных работ необходимо соблюдать правила техники безопасности, руководствуясь при этом действующей нормативной и инструктивной документацией, в том числе главой СНиП III-А.11-70 "Техника безопасности в строительстве", а также СН 38-58 "Инструкция по заземлению передвижных строительных механизмов и электрофицированного инструмента" (издание второе, Москва, 1962).

Кроме того, при производстве штукатурных работ необходимо соблюдать следующие требования:

к штукатурный работам допускать лиц, прошедших инструктаж по технике безопасности и производственный инструктаж непосредственно на рабочем месте;

внутренние штукатурные работы следует выполнять с подмостей или передвижных столиков;

при производстве работ на лестничных маршах необходимо применять подмости (столики) с опорными стойками разной длины, устанавливаемыми на ступени;

рабочий настил подмостей должен быть горизонтальным и иметь ограждение из перил и бортовой доски;

перед началом каждой смены следует проверить исправность растворонасосов, рукавов и другого оборудования, применяемого для штукатурных работ;

работа растворонасосом при давлении, превышающем указанное в техническом паспорте, запрещается;

все работы, связанные с ремонтом или внутренним осмотром растворонасоса, преобразователя частоты тока и затирочных машинок, следует производить только при отключенном электропитании; продувка рукавов сжатым воздухом допускается только после удаления людей за пределы опасной зоны;

штукатуры, наносящие штукатурный раствор на поверхность при помощи сопла и производящие набрызг раствора вручную, должны иметь защитные очки;

переносные токоприемники (инструмент, машины, светильники и др.), применяемые при выполнении штукатурных работ, должны иметь напряжение не более 36 В;

пребывание более 3 человек в просушиваемом помещении запрещается.

3. Технико-экономические показатели

|

Наименование работ |

Объем работ, м2 |

Трудоемкость работ, чел.- ч |

Стоимость затрат труда, руб.-коп. |

|||

|

общая |

на единицу объема работ |

общая |

на единицу объема работ |

|||

|

Подготовка и оштукатуривание кирпичных стен, оконных и дверных откосов

|

249,55 |

152,86 |

0,61 |

83-86 |

0-33,6 |

|

|

Подготовка и затирка поверхностей гипсобетонных перегородок, выделка лузг и усенков

|

215,36 |

90,68 |

0,42 |

72-52 |

0-33,6 |

|

|

Подготовка и затирка железобетонных элементов потолка, прорезка рустов, заделка мест сопряжения потолка с перегородками

|

155,97 |

87,19 |

0,56 |

51-20 |

0-32,8 |

|

|

|

Итого |

330,73 |

|

207-58 |

|

|

Продолжительность работ 10 дней.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах и полуфабрикатах на одну секцию типового этажа

|

Известковый раствор(1:2,5), м3 |

7,62 |

|

Шпаклевка, м3 |

0,069 |

|

Гипс строительный, ГОСТ 125-70, кг |

0,8 |

4.2. Машины, оборудование, инструменты, инвентарь и приспособления

|

Наименование |

Марка, № чертежа, ГОСТ |

Количество, шт. |

|

1 |

2 |

3 |

|

Машины и оборудование

|

||

|

Станция штукатурная производительностью 2; 4 м3/ч конструкции МФ ВНИИСМИ или |

СО-114 |

1 |

|

производительностью 4 м3/ч конструкции Главсредуралстроя

|

ПШС-2М |

|

|

Растворонасос производительностью 2 м3/ч

|

СО-48А |

1 |

|

Растворосмеситель производительностью 1,2-1,5 м3/ч

|

СО-23А |

1 |

|

Устройство для нанесения пастовых составов производительностью 100 м2/ч конструкции ЦНИИОМТП

|

Черт. 4491.00.000 |

1 |

|

Кран крыше вой грузоподъемностью 300 кг конструкции Минпромстроя БССР или |

K-IM |

1 |

|

кран, устанавливаемый в окно, грузоподъемностью 120 кг конструкции Минпромстроя БССР

|

ОK-120 |

|

|

Трансформатор

|

ИВ-4 |

1 |

|

Преобразователь частоты тока

|

ИЭ-9401 или ИЭ-9402 |

1 |

|

Пункт передвижной инструментально-раздаточный конструкции ЦНИИОМТП"

|

Черт. 3287.А.00.000 |

1 |

|

Механизированные инструменты

|

||

|

Машинка штукатурно-затирочная производительностью до 50 м2/ч

|

СО-86 или CО-112

|

6 |

|

Устройство для подачи вода к затирочным машинкам конструкции Главкиевгорстроя

|

Черт. МС 26.00.00,00.00 |

2 |

|

Ручные инструменты

|

||

|

Кельма штукатурная КШ

|

19 |

|

|

Ковш штукатурный

|

ГОСТ 7945-73 |

6 |

|

Отрезовка ОШ-1 и ОШ-2

|

|

7 |

|

Сокол дюралюминиевый

|

ОТУ 22-697-67 |

8 |

|

Острогубцы (кусачки) 175

|

ГОСТ 7282-64 |

2 |

|

Нож штукатурный

|

ГОСТ 18975-73 |

5 |

|

Ножовка поперечная по дереву

|

ГОСТ 6532-53 |

1 |

|

Молоток штукатурный МШТ

|

ГОСТ 11042-72 |

5 |

|

Скарпель диаметром 20 мм конструкции УМОР ГМС

|

Черт.192.00.000 |

2 |

|

Терка деревянная конструкции УМОР ГМС

|

Черт.272.00.000 |

7 |

|

Терка пенопластовая или войлочная конструкции Оргтехстроя Лит.ССР

|

Черт. 4687.01.00 |

5 |

|

Правило удлиненное конструкции ЦЙИИОМТП

|

Черт.3345.14.000 |

10 |

|

Правило усеночное

|

ОТУ 22-1235-68 |

6 |

|

Правило лузговое

|

ОТУ 22-1234-68 |

6 |

|

Полутерки деревянные конструкции УМОР ГМС |

|

|

|

800 мм 1500 мм

|

Черт. 223.00.000 Черт. 224.00.000 |

14 |

|

Кисгь-макловица КМА-2

|

ГОСТ 10597-70 |

19 |

|

Гладилка стальная ГШ-1 ГШ-2

|

ГОСТ 10403-73 |

10 10 |

|

Рейкодержатель со штырем конструкции треста Мосоргстрой

|

Черт. 1231 |

8 |

|

Щетка стальная прямоугольная конструкции Гипрооргсельстроя Минсельстроя СССР

|

- |

5 |

|

Шпатель стальной

|

ГОСТ 10778-76 |

10 |

|

Лопата растворная ЛР

|

ГОСТ 3620-76 |

4 |

|

Рустовка потолочная односторонняя

|

ГОСТ 13995-68 |

10 |

|

Лоток для сбора опавшего раствора конструкции ЦНИИОМИ

|

Черт. 084.000.000 |

5 |

|

Линейка штукатурная конструкции УМОР ГМС

|

Черт. 15600000 |

3 |

|

Скребок конструкции ЦНИИОМТП

|

Черт. 3345.20.000 |

5 |

|

Измерительные инструменты

|

||

|

Рейка с отвесом

|

ГОСТ 9416-76 |

2 |

|

Уровень строительный УС1-300 и УС2-700

|

ГОСТ 9416-76 |

3 |

|

Отвес 0-400

|

ГОСТ 7948-71 |

3 |

|

Метр складной стальной МСС

|

ГОСТ 7253-64 |

6 |

|

Угольник стальной

|

ГОСТ 10920-64 |

5 |

|

Конус стандартный

|

ГОСТ 3802-66 |

1 |

|

Шнур разметочный в корпусе

|

ТУ 22-1268-68 |

1 |

|

Приспособления

|

||

|

Форсунка штукатурная

|

ГОСТ 10466-63 |

2 |

|

Производственный инвентарь

|

||

|

Бункер поэтажный вместимостью 0,55 м3 для раствора конструкции УМОР ГМС

|

Черт.04.00.000 |

5 |

|

Тележка для раствора конструкции ЦНИИОМТП

|

Черт.3294.62.000 |

4 |

|

Респиратор

|

РПП-57 |

19 |

|

Перчатки резиновые

|

ГОСТ 10108-62 |

19 пар |

|

Очки защитные

|

ГОСТ 9496-60 |

19 |

|

Ведро

|

ГОСТ 20558-75 |

10 |

|

Средства подмащивания

|

||

|

Столик универсальный конструкции ЦНИИОМТП

|

Черт.3241.08.000 |

4 |

|

Столик двухвысотный конструкции ЦНИИОМТП

|

Черг.3241.07.000 |

5 |

|

Столик-стремянка конструкции УМОР ГМС

|

Черт. 894.00.000

|

4 |

1. Область применения

1.1. Технологическая карта (ТК) разработана на производство работ по нанесению улучшенной трехслойной штукатурки известковым раствором на внутренние кирпичные стены, затирке поверхности гипсобетонных перегородок и отделке потолков "под шагрень" типового этажа рядовой секции пятиэтажного жилого дона. Приготовление известкового раствора - в построечных условиях, подача и нанесение механизированы.

Рабочие чертежи здания разработаны в ЦНИИЭП жилища.

1.2. В состав работ по оштукатуриванию внутренних кирпичных стен входят: приготовление раствора; подготовка поверхности стен под оштукатуривание; механизированное нанесение слоев обрызга и грунта; механизированное нанесение и затирка накрывочного слоя.

В состав работ по затирке гипсобетонных перегородок входят: подготовка поверхности перегородок; нанесение и затирка выравнивающего слоя.

В состав работ по отделке железобетонного потолка "под шагрень" входят: подготовка поверхности потолка; огрунтовка ее известковым раствором с добавкой поливинилацетатной эмульсии (ПВАЭ); покрытие потолков гипсополимерцементным составом (ГПЦ).

Работы выполняют летом в одну смену.

1.3. Настоящая ТК может быть применена при строительстве объектов различного жилого и гражданского назначения с учетом конкретных условий строительства.

2. Организация и технология строительного процесса

2.1. Подготовка к производству штукатурных работ

До начала штукатурных работ необходимо: смонтировать не менее трех этажей здания; закончить устройство кровли; выполнить подготовку под полы; установить дверные и оконные блоки; остеклить оконные проемы; установить встроенные шкафы и антресольные блоки; смонтировать и опрессовать систему отопления и постоянного водопровода; смонтировать и промыть канализацию; проверить вентиляционные каналы; смонтировать скрытые электротехнические и слаботочные разводки; осветить рабочие места; очистить все помещения от остатков строительных материалов и мусора; доставить на рабочее место механизмы, инструменты, инвентарь, приспособления и материалы; проверить механизмы на холостом ходу, тщательно осмотреть рукава, устранить их изломы и перегибы; обеспечить световую или звуковую сигнализации между штукатурами и машинистом штукатурной станции; промыть рукава известковым молоком; принять объект по акту.

2.2. Приготовление и доставка штукатурного раствора

На строительной площадке имеется склад для хранения сыпучих материалов.

Штукатурный раствор приготовляют в построечных условиях в штукатурно-смесительном агрегате СО-85 производительностью 2; 4 м3/ч или в штукатурной станции конструкции Ленинградоргстроя производительностью 3 м3/ч.

Приготовленный раствор растворонасосом подают по резинотканому растворопроводу на этажи.

2.3. Технология производства работ

Для нанесения слоев штукатурного намета используют известковый раствор, соблюдая следующую последовательность технологических операций. Вначале подготовляют поверхность под оштукатуривание, затем провешивают ее, наносят обрызг, грунт и разравнивают последний. После этого наносят накрывочный слой с отделкой лузг и заканчивают работы затиркой поверхности перегородок, отделкой откосов и разделкой потолочных рустов.

Штукатурные работы следует производить в, помещениях с температурой воздуха не ниже +8ºС, измеренной на высоте 0,5 м от пола.

2.3.1. Подготовка поверхности стен под оштукатуривание

При очистке поверхности штукатуры срубают наплывы раствора с поверхности кирпичных стен, сметают ветошью пыль и очищают от мусора подмости. Затем поверхности стен провешивают, для чего в верхней части стены на расстоянии примерно 30 см от каждого угла забивают по гвоздю, так чтобы их шляпки выступали над поверхностью стены на предполагаемую толщину штукатурки. Со шляпок опускают отвес и по нему на расстоянии 30 см от пола забивают еще два гвоздя. По диагоналям и горизонтально протягивают шнур, при помощи которого определяют минимальную толщину штукатурного слоя. Затем по уровню выравнивают шляпки гвоздей, чтобы они находились в определившейся плоскости штукатурки.

Вокруг гвоздей делают из штукатурного раствора марки диаметром 80-100 мм, на 3-5 мм выше шляпок. После, того, как раствор схватится, верх марок срезают до уровня шляпок.

2.3.2. Нанесение обрызга механизированным способом

Первый слой, обрызг, выполняют известковым раствором состава 1:2,5 (известь: песок). Подвижность штукатурного раствора составляет 7-10 см по стандартному конусу. Приготовленный раствор процеживают черев вибросито с ячейками размером 3x3 мм и подают растворонасосом по резинотканому растворопроводу. Наносят раствор на оштукатуриваемые поверхности при помощи сопел движениями бескомпрессорных форсунок сверху вниз и слева направо. Форсунку при этом держат на расстоянии 80-100 см от стены под углом к ней в 70-90°. Толщина слоя обрызга - 5 мм. Опавший раствор собирают в лотки.

2.3.3. Нанесение грунта механизированным способом и разравнивание его

Слой грунта наносят аналогично слою обрызга. Подвижность раствора - равна 7-10 см по стандартному конусу. Толщина слоя грунта равна 7 мм.

Разравнивают грунт правилом, а в труднодоступных местах-с помощью полутерков. Контрольным правилом проверяют ровность поверхности. Одновременно с подготовкой поверхности и нанесением слоев намета на большие площади второе звено штукатуров приступает к отделке помещений с полами площадью до 5 м2.

Штукатуры, стоя на полу или на столиках-подмостях, кельмой накладывают раствор на сокол и, приложив последний ребром к оштукатуриваемой поверхности под углом 30-45°, движением снизу вверх наносят раствор и разравнивают его. В труднодоступных местах и в очень тесных помещениях раствор наносят штукатурными лопатками

2.3.4. Механизированное нанесение накрывочного слоя с отделкой лузг

Для накрывочного слоя используют известковый раствор подвижностью 9-12 см, в который вводят добавку (пластификатор): шпаклевку ОКС синтетическую или клеемасляную в количестве 15-20% от объема раствора.

Раствор для накрывочного слоя процеживают через вибросито с ячейками размером 1,5x1,5 мм и подают по резинотканому рукаву в растворосмеситель С0-23А с откидными лопастями, туда же вводят и шпаклевку. После тщательного перемешивания раствор подают в устройство для нанесения пастовых составов конструкции ЦНИИОМТП.

Накрывочный слой толщиной 2 мм наносят после схватывания слоев намета. Затем его затирают, прижимая вращающийся диск затирочной машинки СО-86 или СО-112 к стене и перемещая ее в различных направлениях до получения гладкой поверхности, В процессе затирки поверхность смачивают водой, подачу которой регулируют клапаном, укрепленный на корпусе затирочной машинки.

В труднодоступных местах накрывочный слой затирают вручную круговыми движениями пенопластовой терки, увлажняя при этом поверхность с помощью кисти.

Одновременно штукатуры отделывают лузги и усенки.

2.3.5. Подготовка и выравнивание поверхности гипсобетонных перегородок

Вначале перегородки очищают стальными щетками или скребками от грязи, затем с помощью рукава, присоединенного к водопроводу, струей воды поверхность очищают от пыли с последующей частичной затиркой перегородок. Для этого штукатуры кельмами набирают из ведер раствор и мазками наносят его на поверхность панелей в поврежденных мостах. Затем с помощью кисти смачивают ее водой и затирают терка ми заподлицо с поверхностью панелей.

Потом приступают к сплошному выравниванию поверхности перегородки, при этом швы между панелями и стенами заполняют раствором, после чего наносят слой раствора толщиной 2 мм, который разравнивают и затирают деревянными терками. Отделку лузг и усенков производят с помощью правил. Работы в верхней части стен выполняют с подмостей.

2.3.6. Отделка оконных и дверных откосов

Штукатуры очищают поверхность кирпичных откосов и с помощью кистей-ручников смачивают их водой для лучшего сцепления раствора с поверхностью. При помощи отвеса провешивают вертикальные грани откосов, устанавливают деревянные отфугованные рейки и закрепляют их рейкодержателями и гипсом. Затем кельмами наносят слои обрызга и грунта с промежутком во времени, после чего с помощью малок и полутерков разравнивают слой грунта по направляющим рейкам.

После нанесения накрывочного слоя штукатуры выравнивают и затирают терками поверхность, периодически смачивая ее водой, проверяют вертикальность и горизонтальность откосов с помощью отвеса, уровня и угольника.

Движениями полутерка сверху вниз выравнивают углы пересечения откосов, отделывают лузги и усенки и проверяют качество отделки с помощью отвеса и уровня.

2.3.7. Заделка внутренних швов между элементами перекрытий и перегородок и затирка стен лестничных клеток

С установленных подмостей штукатуры приступают к заделке мест сопряжений железобетонных панелей перекрытия с перегородками и заделке швов раствором.

В приготовленный известковый раствор добавляют 1-2% гипса и перемешивают до получения однородной массы. На сокол накладывают перемешанный раствор и наносят его на стыки панелей перекрытия, заглаживая шов обратной стороной кельмы. Круговыми, а затем прямолинейными движениями терки вдоль шва затирают раствор заподлицо с поверхностью панели, периодически смачивая его водой. Затирают швы сначала войлочной, а затем поролоновой терками.

Поверхность стен лестничных клеток затирают следующим образом: сначала, наложив кельмой, раствор на полутерок, движениями обеих рук на себя наносят раствор на поверхность стен, при этом полутерок не обходимо держать так, чтобы его наружная продольная кромка была прижата к поверхности, а внутренняя опущена на 1-2 см, затем круговыми и прямолинейными движениями терок затирают поверхности, периодически смачивая их водой.

2.3.8. Подготовка поверхности потолков для отделки "под шагрень" и приготовление огрунтовочного и гипсополимерцементного состава

До огрунтовки потолков штукатур скребком очищает поверхность от брызг раствора, возникших при разделке рустов, затем деревянным шпателем берет из ящика небольшое количество гипсополимерцементной шпаклевки (ГПЦ) и заполняет ею трещины, мелкие раковины и другие неровности.

Гипсополимерцементную шпаклевку (ГПЦ) ввиду ее быстрого схватывания (2-4 ч) приготовляют непосредственно на объекте.

Состав шпаклевки ГПЦ (в % по массе)

|

50%-ная эмульсия ПВАЭ, пластифицированная дибутилфталатом |

4,6 |

|

Вода |

35,6 |

|

Известково-клеевой замедлитель |

0,15 |

|

Гипсоцементно-пуццолановая смесь |

59,65 |

В пластифицированную 50%-ную эмульсию вводят воду и известково-клеевой замедлитель схватывания гипса, взятые в соотношении по рецепту. Этот водный состав приготовляют в ящике дня раствора вместимостью 0,35 м3.

Приготовленный водный состав заливают в растворосмеситель СО-23А и при постоянном перемешивании добавляют гипсоцементно-пуццолановое вяжущее.

Перед употреблением полученную шпаклевку процеживают черев сито со 100 отверстиями на 1 см2, разливают в ведра с помощью штукатурного ковша вместимостью 1 л и подносят к месту производства работ.

Приготовленная шпаклевка должна быть сметанообразной консистенции, подвижностью 20-22 см по стандартному конусу.

2.3.9. Огрунтовка поверхностей потолков эмульсией ПВАЭ и механизированное нанесение слоев ГПЦ с последующей очисткой верха стен от состава

Огрунтовку поверхностей потолков выполняют при помощи ручного краскопульта с удочкой СО-20А. Расстояние между удочкой и обрабатываемой поверхностью меняется от 80 до 100 см в зависимости от давления в краскопульте. Распылительный факел направляют перпендикулярно поверхности потолка. Для получения равномерного слоя грунтовки удочку передвигают вдоль поверхности, делая одновременно плавные круговые движения.

Гипсополимерцементную шпаклевку (ГПЦ) наносят на поверхность по непросохшей огрунтовке.

Состав шпаклевки ГПЦ (в % по массе)

|

50%-ная эмульсия ПВАЭ, пластифицированная дибутилфталатом |

3,83 |

|

Вода |

36 |

|

Известково-клеевой замедлитель |

0,17 |

|

Гипсоцементнопуццолановая смесь |

60 |

После высыхания первого слоя ГПЦ, предназначенного для выравнивания поверхности, но не ранее, чем через 2 ч, наносят второй слой ГПЦ того же состава, образующий фактурное покрытие. Нанесение ГПЦ на поверхность потолков производят при помощи шпаклевочной установки с удочкой CО-21A, сжатый воздух подается к форсунке от компрессора СО-7А.

Штукатур отвинчивает крышку бачка шпаклевочной установки, заливает в него два ведра ГПЦ и завинчивает крышку бачка. При нанесении ГПЦ необходимо держать удочку так, чтобы форсунка была перпендикулярна обрабатываемой поверхности и находилась на расстоянии 60-70 см от нее. Такое положение обеспечивает наиболее равномерное распыление ГПЦ. Удочку передвигают в направлении "от себя", делая плавные движения по спирали. Особое внимание нужно уделять регулированию установки для обеспечения равномерной подачи ГПЦ и стабильности факела.

Второй слой ГПЦ, наносят аналогично первому.

2.4. Состав бригада

Все штукатурные работы выполняет бригада в составе 17 человек, состоящая из четырех звеньев.

Состав бригады и перечень выполняемых работ

|

№ звена |

Профессия |

Количество рабочих |

Выполняемые работы |

|

1 |

Штукатуры 4 разр. 3 разр. |

3 3 |

Подготовка поверхности кирпичных стен под оштукатуривание, механизированное нанесение слоев намета и накрывочного слоя с последующей затиркой его и выделкой лузг. Подготовка и выравнивание поверхности гипсобетонных перегородок с нанесением раствора, затиркой и отделкой лузг и усенков

|

|

2 |

Штукатуры 4 разр. 3 разр. |

3 3 |

Подготовка и оштукатуривание вручную кирпичных стен, подготовка и сплошное выравнивание перегородок в помещениях с полами площадью до 5 м2 промазка плинтусов и наличников раствором, отделка вручную оконных и дверных откосов, а также мест сопряжений железобетонного потолка с перегородками, прорезка рустов

|

|

3 |

Штукатуры |

|

Подготовка поверхности потолков для отделки "под шагрень", приготовление огрунтовочного и гипсополимерцементного составов; огрунтовка поверхности потолков поливинилацетатной эмульсией и механизированное нанесение слоев состава ГПЦ на поверхность потолков с последующей очисткой верха стен

|

|

|

4 разр. |

1 |

|

|

|

3 разр. |

1 |

|

|

|

2 разр. |

1 |

|

|

4 |

Машинист растворонасоса 3 разр. |

1 |

Приготовление раствора с загрузкой компонентов и подача ого по растворопроводу на этажи |

|

|

Штукатур 2 разр. |

1 |

Схема производства работ

1 - ручной краскопульт с удочкой, 2 - емкость для огрунтовочного состава; 3 - ящик для песка; 4 - емкость для известкового теста; 5 - передвижная штукатурная станция или штукатурносмесительный агрегат СО-85; 6 - растворопровод (резиновый рукав) диаметром 51 мм; 7 - мусоропровод; 8 - накрывочный агрегат; 9 - установка СО-23; 10 - рукав резиновый диаметром 25 мм; 11- сопло с кнопочным управлением; 12 - шпаклевочный агрегат с удочкой; 13 -электрощит; 14 - водопровод; 15 - воздуховод

2.5. График производства работ

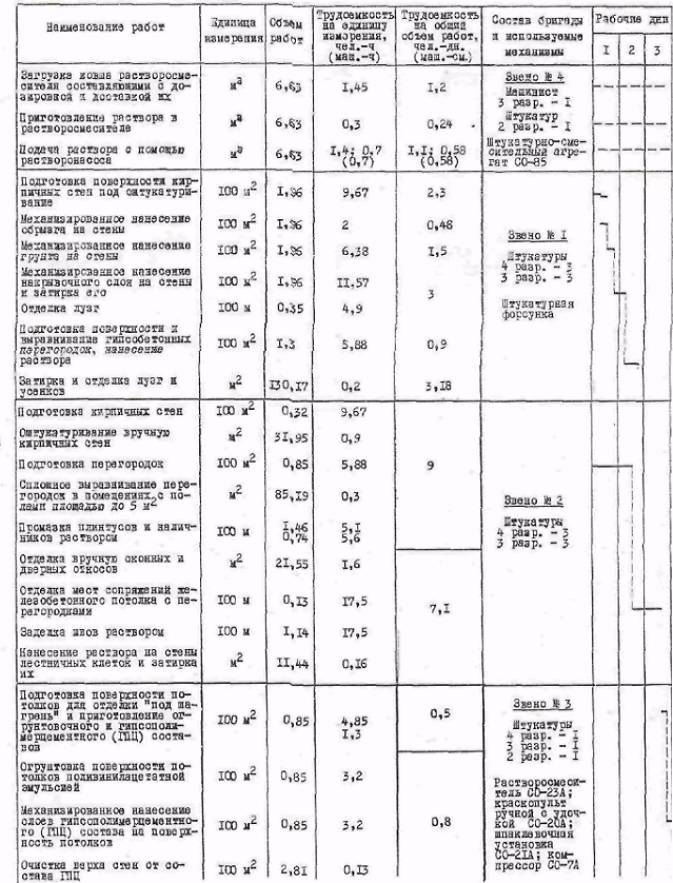

2.6. Калькуляция затрат труда

|

Обоснование |

Наименование работ |

Единица измерения |

Объем работ |

Норма времени на единицу измерения, чел.-ч (маш.-ч) |

Затраты труда на общий объем работ, чел.-ч (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на общий объем работ, руб.-коп. |

|

I |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

ЕНиР,1973,§ 3-18, п.16 |

Загрузка ковша растворосмесителя составляющими с дозировкой и доставкой их

|

м3 |

6,63 |

1,45 |

9,61 |

0-71,5 |

4-74 |

|

ЕНиР,1973,§ 3-18, п.4б |

Приготовление раствора в растворосмесителе

|

м3 |

6,63 |

0,3 |

1,99 |

0-16,7 |

1-11 |

|

ЕНиР,1973,§ 8-4, т.1,2, пп. а,б |

Подача раствора с помощью растворонасоса

|

м3 |

6,63 |

1,4 0,7 (0,7)

|

9,28 4,64 (4,64) |

0-69 |

4-55 |

|

Трест Мосоргстрой с участием ЦНИБ Моссгроя, Кт-8.0-5.1-75 |

Подготовка поверхности кирпичных стен под оштукатуривание

|

100 м2 |

1,96 |

9,67 |

18,95 |

5-06 |

9-91 |

|

То же, К т-8.0-6.10-75 |

Механизированное нанесение обрызга на стены

|

100 м2 |

1,96 |

2 |

3,92 |

1-18 |

2-31 |

|

То же, Кт-8.0-6.0-75

|

То же, грунта

|

100 м2 |

1,96 |

6,38 |

12,5 |

3-76 |

7-37 |

|

То же, Кт-8.0-6.11-75 |

Механизированное нанесение и затирка накрывочного слоя

|

100 м2 |

1,96 |

11,57 |

22,7 |

6-82 |

13-36 |

|

То же, Кт-8.6-5.1-75 |

Подготовка поверхности кирпичных стен под оштукатуривание вручную в помещениях с полами площадью до 5 м2 |

100 м2 |

0,32 |

9,67 |

3,1 |

5-06 |

1-62 |

|

ЕНиР,1973,§ 8-7, т.2, п.2а, к=1,5 |

Оштукатуривание кирпичных стен вручную в помещениях с подами площадью до 5 м2

|

м2 |

31,95 |

0,9 |

28,75 |

0-53,1 |

16-93 |

|

Трест Сочиоргтехстрой Минпромстроя СССР, Кт-8.0-16.9-75

|

Подготовка поверхности гипсобетонных перегородок под затирку |

100 м2 |

1,3 |

5,88 |

7,64 |

3-26 |

4-27 |

|

То же |

Подготовка поверхности гипсобетонных перегородок под затирку вручную в помещениях с полами площадью до 5м2

|

100 м2 |

0,85 |

5,88 |

5,01 |

3-26 |

2-77 |

|

ЕНиР,1973,§ 8-10, т.1, п.1а |

Выравнивание гипсобетонных перегородок с нанесением раствора, затиркой и отделкой плоскостей, лузг и усенков

|

м2 |

130,17 |

0,2 |

26,03 |

0-10,5 |

13-67 |

|

То же |

Затирка гипсобетонных перегородок вручную в помещениях с полами площадью до 5 м2

|

м2 |

85,19 |

0,3 |

25,56 |

0-15,7 |

13-37 |

|

ЕНиР,1973,§ 8-10, т.2, п.7а

|

Выделка лузг |

100 м |

0,35 |

4,9 |

1.7 |

3-06 |

1-07 |

|

Гипрооргсельстрой, Кт-8. 0-8.6-75 |

Отделка вручную оконных и дверных откосов

|

м2 |

21,55 |

1,6 |

34,48 |

0-94 |

20-25 |

|

ЕНиР,1973, § 8-18, пп. 5,6 |

Промазка растворов плинтусов наличников

|

100 м |

1,46 0,74 |

5,1 5,6 |

7,44 4,14 |

2-83 3-11 |

4-13 2-30 |

|

ЕНиР,1973, § 8-II, п.2б |

Оштукатуривание мест сопряжений железобетонного потолка с перегородками

|

100 м |

0,13 |

17,5 |

2,28 |

10-94 |

1-42 |

|

Трест Мосоргстрой, Кт-8.0-24.80-77 |

Очистка поверхности потолка

|

100 м2 |

0,85 |

0,15 |

0,13 |

0-07,4 |

0-06 |

|

То же |

Шпаклевка отдельных мест поверхности потолка

|

100 м2 |

0,85 |

3 |

2,55 |

1-47,9 |

1-26 |

|

" |

Огрунтовка поверхности потолка поливинилацетатной эмульсией

|

100 м2 |

0,85 |

1,3 |

1,1 |

0-72 |

0-61 |

|

Трест Мосоргстрой, Кт-8.0-24.82-77 |

Механизированное нанесение первого слоя состава ГПЦ на поверхность потолка

|

100 м2 |

0,85 |

3,2 |

2,72 |

1-77,3 |

1-51 |

|

То же |

Тс же, второго слоя

|

100 м2 |

0,85 |

3 |

2,55 |

1-67,3 |

1-42 |

|

Трест Мосоргстрой, Кт-8.0-3С.4-77 |

Приготовление огрунтовочного (водного) состава

|

На 100 м2 |

0,85 |

0,54 |

0,46 |

0-28,3 |

0-24 |

|

То же |

Приготовление состава ГПЦ

|

На 100 м2 |

0,85 |

1,16 |

0,99 |

0-60,8 |

0-52 |

|

Трест Мосоргстрой, К г-8.0-24.80-77 |

Очистка верха стен от состава ГПЦ

|

100 м2 |

2,81 |

0,13 |

0,36 |

0-07,4 |

0-21 |

|

ЕНиР, 1973, § 8-11, п.2б

|

Заделка швов раствором

|

100 м |

1,14 |

17,5 |

19,95 |

10-94 |

12-47 |

|

Трест Оргтехстрой, Kт-8.0-11.2-75 |

Нанесение раствора на стены лестничных клеток и затирка их

|

м2 |

11,44 |

0,16 |

1,83 |

0-09,4 |

1-07 |

|

|

|

|

Итого |

|

262,56 (4,64) |

|

144-52 |

2.7. Контроль качества

Штукатурные работы должны выполняться в соответствии с требованиями главы СНиП III-21-73 "Отделочные покрытия строительных конструкций. Правила производства и приемки работ".

Слои штукатурки должны быть прочно соединены с поверхностью оштукатуриваемой конструкции.

Оштукатуренные поверхности должны быть ровными, гладкими, с четко отделанными гранями углов, пересекавшихся плоскостей, без следов затирочного инструмента, потеков раствора, пятен и высолов. Не допускаются пропуски, трещины, бугорки, раковины (дутики), грубо шероховатая поверхность.

Отклонения качества оштукатуренных поверхностей не должны превышать следующих величин:

неровности поверхности (обнаруживаются при накладывании правила или шаблона длиной 2 м) - не более двух, глубиной или высотой до 3 мм;

отклонение поверхности стен (потолков) от вертикали (горизонтали) - 1 мм на 1 м высоты (длины), но не более 10 мм на всю высоту (длину) помещения;

отклонение лузг, усенков, оконных и дверных откосов, пилястр, столбов от вертикали (горизонтали) - 1 мм на 1 м высоты (длины), но не более 5 мм на элемент;

отклонение ширины оштукатуренного откоса от проектной - 3 мм;

отклонение от прямой линии в пределах между углами пересечения тяг и раскреповки - 3мм.

Качество готовых растворов должно удовлетворять требованиям СН 290-74 "Инструкция по приготовлению и применению строительных растворов". Материалы и изделия, применяемые для штукатурных работ, должны удовлетворить требованиям соответствующих стандартов, а также указаниям СНиП I-В.2-69 "Вяжущие материалы неорганические и добавки для бетонов и растворов".

2.3. Техника безопасности

При производстве штукатурных работ необходимо соблюдать правила техники безопасности, руководствуясь при этом действующей нормативной к инструктивной документацией, в том числе главой СНиП III-А.II-70 "Техника безопасности в строительстве" и СН 38-58 "Инструкция по заземлению передвижных строительных механизмов и электрифицированного инструмента" (издание второе, Москва, 1962).

Кроме того, при производстве штукатурных работ необходимо соблюдать следующие требования:

к штукатурным работам допускать лиц, прошедших инструктаж по технике безопасности и производственный инструктаж непосредственно на рабочем месте;

внутренние штукатурные работы следует выполнять с подмостей или передвижных столиков;

при производстве работ на лестничных маршах необходимо применять специальные подмости (столики) с опорными стойками разной длины, устанавливаемыми на ступени;

рабочий настил должен быть горизонтальным и иметь ограждение с перилами и бортовой доской;

перед началом каждой смены следует проверить исправность растворонасосов, рукавов и другого оборудования, применяемого для штукатурных работ;

работа растворонасосом при давлении, превышающем указанное в техническом паспорте, запрещается;

все работы, связанные с ремонтом или внутренним осмотром растворонасоса, преобразователя и затирочных машинок, следует производить только при отключенном электропитании; продувка рукавов сжатым воздухом допускается только после удаления людей за пределы опасной зоны;

штукатуры, наносящие штукатурный раствор на поверхность при помощи сопла и производящие набрызг раствора вручную, должны быть обеспечены защитными очками;

переносные токоприемники (инструмент, машины, светильники и др.), применяемые при выполнении штукатурных работ» должны иметь напряжение не более 36 В;

пребывание более 3 человек в просушиваемом помещении запрещается.

3. Технико-экономические показатели

|

Наименование работ |

Объем работ, м2 |

Трудоемкость работ, чел.-ч |

Стоимость затрат труда, руб.-коп. |

||

|

общая |

на единицу объема работ |

общая |

на единицу объема работ |

||

|

Подготовка и оштукатуривание кирпичных стен, оконных и дверных откосов |

249,55 |

161,5 |

0,65 |

88-58 |

0-35 |

|

Подготовка и затирка гипсобетонных перегородок, выделка лузг, усенков |

215,36 |

68,13 |

0,32 |

36-43 |

0-17 |

|

Подготовка поверхности железобетонного потолка к отделке "под шагрень", огрунтовка поверхности и нанесение слоев ГПЦ, заделка швов раствором |

85 |

32,73 |

0,39 |

19-51 |

0-23 |

|

Итого |

|

262,36 |

|

144-52 |

|

Продолжительность работ 3 дня.

4. Материально-технические ресурсы

4.1. Потребность в основных материалах и полуфабрикатах на одну секцию типового этажа

|

Гипсостроительный, ГОСТ 125-70, кг |

0,8 |

|

Известь, т |

2,32 |

|

Песок, т |

6,96 |

|

Шпаклевка, м3 |

0,069 |

|

Гипсополимерцементный состав (ГПЦ), м3 |

0,17 |

4.2. Машины, оборудование, инструменты, инвентарь и приспособления

|

Наименование |

Марка, № чертежа, ГОСТ |

Количество, шт. |

|

1 |

2 |

3 |

|

Машины и оборудование

|

||

|

Агрегат штукатурносмесительный производительностью 2; 4 м3/ч или |

СО-85 |

1 |

|

штукатурная станция производительностью 3 м3/ч конструкции Ленинградоргстроя

|

- |

|

|

Растворонасос производительностью 2м3/ч

|

СО-48А |

1 |

|

Растворосмеситель производительностью 1,2-1,5 м3/ч

|

СО-23А |

1 |

|

Устройство для нанесения пастовых составов производительностью 100 м2/ч конструкции ЦНИИОМТП

|

Черт. 4491.00.000 |

1 |

|

Краскопульт ручной с удочкой производительностью 200 м2/ч однослойного покрытия

|

СО-20А |

1 |

|

Установка для нанесения жидкой шпаклевки производительностью 200 м2/ч

|

CО-21A |

1 |

|

Компрессор производительностью 28-30 м3/ч

|

СО-7А |

1 |

|

Кран крышевой грузоподъемностью 300 кг конструкции Минпромстроя СССР или |

K-IM |

1 |

|

кран, устанавливаемый в окно, грузоподъемностью 120 кг конструкции Минпромстроя БССР

|

ОK-120 |

|

|

Трансформатор

|

ИВ-4 |

1 |

|

Преобразователь частоты тока

|

ИЭ-9401 или ИЭ-9402 |

1 |

|

Пункт передвижной инструментально-раздаточный конструкции ЦНИИ0МТП

|

Черт. 3287.А.00.000 |

1 |

|

Механизированные инструменты

|

||

|

Машинка штукатурно-затирочная производительностью до 50 м2/ч

|

СО-86 или CО-112 |

5 |

|

Устройство для подачи воды к затирочным машинкам конструкции Главкиевгорстроя

|

Черт.МС 26.00.00.00.00 |

2 |

|

Ножницы электрические для резки металла толщиной до 2,7 мм |

ИЭ-5402

|

2 |

|

Ручные инструменты

|

||

|

Кельма штукатурная КШ

|

17 |

|

|

Ковш штукатурный

|

ГОСТ 7945-73 |

5 |

|

Отрезовка ОШ-1 и ОШ-2

|

7 |

|

|

Сокол дюралюминиеый

|

ОТУ 22-697-67 |

8 |

|

Острогубцы (кусачки) 175

|

ГОСТ 7282-64 |

2 |

|

Нож штукатурный

|

ГОСТ 16975-73 |

5 |

|

Пила ножовка поперечная по дереву

|

ГОСТ 6532-53 |

1 |

|

Молоток штукатурный. ШПТ

|

ГОСТ 11042-72 |

4 |

|

Скарпель диаметром 20 мм консгрукции УМОР ГМС

|

Черт. 192.00.000 |

2 |

|

Терка деревянная конструкции УМОР ГМС

|

Черт. 272.00.000 |

7 |

|

Терка пенопластовая или войлочная конструкции треста Оргтехстрой Лит.ССР

|

Черт. 4687.01.00 |

5 |

|

Правило удлиненное конструкции ЦНИИОМТП

|

Черт.3345.14.000 |

10 |

|

Правило усеночное

|

ОТУ 22-1235-68 |

5 |

|

Правило лузговое

|

ОТУ 22-1234-63 |

5 |

|

Полу терки деревянные конструкции УМОР ГМС 800 мм |

Черт. 223.00.000 |

14 |

|

1500 мм

|

Черт. 224.00.000 |

|

|

Кисть-макловица КМА-2

|

ГОСТ 10597-70 |

17 |

|

Гладилка стальная |

|

|

|

ГШ-1 ГШ-2

|

ГОСТ 10403-73 |

10 10

|

|

Рейкодержатель со штырем конструкции треста Мосоргстрой

|

Черт.1231 |

7 |

|

Щетка стальная прямоугольная конструкции Гипрооргсельстроя Минсельстроя СССР

|

|

5 |

|

Шпатель стальной

|

ГОСТ 10778-76 |

10 |

|

Л one та растворная

|

ГОСТ 3620-76 |

4 |

|

Рустовка потолочная односторонняя

|

ГОСТ 13995-68 |

8 |

|

Лоток для сбора опавшего раствора конструкции ЦНИИОМТП

|

Черт.084.000.000 |

5 |

|

Линейка штукатурная конструкции УМОР ГМС

|

Черт.156.00.000 |

3 |

|

Скребок конструкции ЩШИОМТП

|

Черт.3345.20.000 |

4 |

|

Измерительные приборы

|

||

|

Рейка с отвесом

|

ГОСТ 9416-76 |

2 |

|

Уровень строительный УС1-300, УС2-700

|

ГОСТ 9416-76 |

2 |

|

Отвес О-400

|

ГОСТ 7948-71 |

2 |

|

Метр складной стальной МСС

|

ГОСТ 7253-64 |

6 |

|

Угольник стальной

|

ГОСТ 10920-64 |

5 |

|

Конус стандартный

|

ГОСТ 5802-66 |

1 |

|

Шнур разметочный в корпусе

|

ТУ 22-1268-68 |

1 |

|

Приспособления

|

||

|

Форсунка штукатурная

|

ГОСТ 10466-63 |

2 |

|

Производственный инвентарь

|

||

|

Бункер поэтажный для раствора вместимостью 0,55 м3 конструкции УМОР ГМС

|

Черт. 04.00.000 |

5 |

|

Тележка для раствора конструкции ЦНИИШТЛ

|

Черт.3294.75.000 |

3 |

|

Ведро

|

ГОСТ 20558-75 |

10 |

|

Перчатки резиновые

|

ГОСТ 10108-62 |

17 пар |

|

Очки защитные

|

ГОСТ 9802-61 |

17 |

|

Респиратор

|

РПП-57 |

17 |

|

Средства подмащивания

|

||

|

Столик универсальный конструкции ЦНИИОМТП

|

Черт.3241.08.000 |

4 |

|

Столик-стремянка конструкции УКОР ГМС

|

Черт. 894.00.000 |

4 |

|

Столик двухвысотный конструкции ЦНИИОМТП

|

Черт.3241.07.000 |

5 |

1. Область применения

1.1. Технологическая карта (ТК) разработана на производство работ по нанесению улучшенной трехслойной штукатурки известковым раствором на внутренние кирпичные стены, затирке поверхности гипсобетонных перегородок и расшивке швов перекрытая типового этажа рядовой секции девятиэтажного жилого дома серии 114-85-3/1. Приготовление известкового раствора - централизованное, подача и нанесение механизированы.

Рабочие чертежи здания разработаны в ЦНИИЭП жилища.

1.2. В состав работ по оштукатуривание внутренних кирпичных стен входят: подготовка поверхности (срубка наплывов раствора, провешивание поверхности, установка марок); нанесение слоев обрызга и грунта; разравнивание слоев намета; нанесение накрывочного слоя; затирка накрывочного слоя; разделка углов.

В состав работ по отделке оконных и дверных откосов входят: подготовка откосов к оштукатуриванию; нанесение обрызга и грунта; нанесение и затирка накрывочного слоя; отделка лузг и усенков.

В состав работ по обработке внутренних швов между элементами перекрытий и стен входят: заделка швов раствором с затиркой поверхности шва; прорезка рустов и зачистка кромок.

В состав работ по штукатурной обработке гипсобетонных перегородок и стен лестничных клеток входят: подготовка поверхности; нанесение раствора на поверхность вручную; затирка поверхности; отделка лузг и усенков.

Работы выполняют летом в одну смену.

1.3. Настоящая ТК может быть применена при строительстве объектов различного жилого и гражданского назначения с учетом конкретных условий строительства.

2. Организация и технология строительного процесса

2.1. Подготовка к производству штукатурных работ

До начала штукатурных работ необходимо: закончить устройство всех видов оснований под чистые полы; установить перегородки и законопатить зазоры; установить оконные и дверные блоки и законопатить зазоры между коробками и проемами; заделать швы между плитами перекрытий; установить встроенные шкафы; заделать вое временные отверстия в стенах, перегородках и перекрытиях; установить вентиляционные короба, прочистить вентиляционные каналы; установить электроосветительные и слаботочные устройства; закончить санитарно-технические работы (монтаж и опрессовку систем центрального отопления, водопровода, канализации и газопровода); установить лестничные ограждения; просушить сырые места; закончить устройство гардеробных, туалетных, душевых, а также помещений для сушки одежды, пунктов питания, здравпунктов и других бытовых помещений для рабочих; осветить рабочие места; принять объект под отделку по акту; доставить на рабочее место инструменты, инвентарь, приспособления и материалы.

2.2. Приготовление и доставка штукатурного раствора

Раствор, приготовленный на заводе, доставляют на объект растворовозами СБ-89 или специально оборудованными автомобилями-самосвалами.

Доставленный раствор процеживают, повторно перемешивают с добавлением известкового молока в штукатурной станции CО-114 или ПШС-2М, установленной на приобъектной площадке. Затем растворонасосами СО-49А или СО-48А, установленный на 2, 5 и 8-ом этажах, раствор подается по растворопроводу и далее по резиновый рукавам диаметром 25-13 мм к рабочему месту штукатура.

2.3. Технология производства работ

При производстве работ соблюдают следующую последовательность технологических операций. Вначале подготовляют поверхность под оштукатуривание, затем провешивают ее, наносят слои обрызга и грунта и разравнивают последний. После этого наносят и затирают накрывочный слой, отделывают откосы, подготовляют и затирают гипсобетонные поверхности и заканчивают расшивкой швов перекрытия.

Штукатурные работы следует производить при температуре воздуха не ниже +8°С, измеренной на высоте 0,5 м от пола.

2.3.1. Подготовка поверхности стен под оштукатуривание

Поверхность стен очищают от наплывов раствора, срубая их скребками и штукатурными молотками, после чего ветошью очищают поверхность от пыли. Затем поверхности стен провешивают, для чего в верхней части стены на расстоянии 30-40 см от каждого угла забивают по гвоздю так, чтобы их шляпки выступали над поверхностью стены на предполагаемую толщину штукатурки. Со шляпок гвоздей опускают отвес и по нему на расстоянии 20-30 см от пола забивают еще два гвоздя.

По диагоналям и горизонтально натягивают шнур, при помощи которого определяют минимальную толщину штукатурного слоя. Для устройства марок забивают промежуточные гвозди. Коли шнур где-либо касается стены, значит, на ней имеются выпуклости, которые необходимо срубить. Затем по уровню выравнивают шляпки гвоздей так, чтобы они находились в определившейся плоскости штукатурки.

Вокруг гвоздей делают из штукатурного раствора марки диаметром 80-100 мм, на 3-5 мм выше шляпок. После того как раствор затвердеет, верх марок срезают до уровня шляпок.

2.3.2. Нанесение слоев обрызга и грунта механизированным способом

Для слоев обрызга и грунта применяют известковый раствор состава 1:2,5 (известь: песок).

Перед нанесением на поверхность раствор процеживают через вибросито с ячейками 3x3 мм. Подвижность раствора 7-10 см по стандартному конусу. Наносят слой обрызга на поверхность стены движениями бескомпрессорной форсунки сверху вниз и слева направо, держа ее на расстоянии 80-100 см от стены под углом в 70-90° к ней. Толщина слоя обрызга - 5 мм. По мере частичного твердения слоя обрызга наносят первый слой грунта толщиной 7 мм и разравнивают его по маякам до получения ровной поверхности с помощью правила, а в труднодоступных местах - полутерком. Затем контрольным правилом проверяют ровность поверхности.

2.3.3. Механизированное нанесение накрывочного слоя

Раствор перед поступлением в поэтажный бункер процеживают через сито с ячейками 1,5x1,5 мм. Подвижность раствора 8-9 см по стандартному конусу. С помощью устройства для нанесения пастообразных составов конструкции ЦНИИОМТП раствор подается к удочке.

Накрывочный слой толщиной 2 мм наносят на поверхность стены движениями удочки сверху вниз и слева направо, держа ее на расстоянии 80-100 см от стены под углом в 70-90° к ней. Затирают накрывочный слой затирочной машинкой СО-86 или CО-112. В процессе затирки поверхность смачивают водой, подачу которой регулируют клапаном, укрепленным на корпусе затирочной машинки. В труднодоступных местах оштукатуриваемую поверхность затирают вручную при помощи деревянной и войлочной терок.

2.3.4. Отделка оконных и дверных откосов

Штукатуры при помощи отвеса провешивают вертикальные грани откосов, устанавливают деревянные отфугованные рейки и закрепляют их рейкодержателями и гипсом. Затем при помощи угольника определяют "угол рассвета".

Слои обрызга и грунта штукатуры наносят кельмами, разравнивают последний с помощью малок и полутерков по направляющим рейкам. После нанесения накрывочного слоя проверяют и выравнивают вертикальность откосов с помощью отвеса, уровня и угольника.

Затем движением полутерков сверху вниз штукатур выравнивает углы пересечения откосов, отделывает лузги и усенки и проверяет правильность отделки с помощью отвеса и уровня.

2.3.5. Обработки внутренних швов между элементами перекрытий и стен

Для заделки швов штукатур в приготовленный известковый раствор добавляет 1-2% гипса и перемешивает до получения однородной массы. Затем накладывает раствор на сокол и, держа его на уровне плеча, кельмой набрасывает небольшие порции раствора на стыки панелей перекрытия, после чего заглаживает шов обратной стороной кельмы.

В местах сопряжения шва панелей перекрытия со стеной ставят метки (забивают гвозди) так, чтобы они располагались посередине ива. Посла частичного схватывания раствора натягивают набеленный мелом шнур и, приложив его к намеченным ранее двум меткам, отбивают линию руста. При прорезке рустов штукатур прикладывает рейку к потолку на расстоянии половины ширины руста от отбитой линии, прижимает режущую плоскость рустовки к потолку, а ее боковую грань - к рейке так, чтобы середина овального ножа касалась отбитой линии, и движением рустовки вдоль рейки прорезает руст. Далее убирает направляющую рейку, исправляет поврежденные места и зачищает их легкими движениями полутерка и рустовки вдоль линии руста.

2.3.6. Подготовка и выравнивание (затирка) поверхности гипсобетонных перегородок и стен лестничных клеток

Поверхности гипсобетонных перегородок и стен лестничных клеток очищают от грязи и пыли, затем струей воды смывают остатки пыли и наносят вручную известковый раствор. Для этого штукатуры кельмами набирают из ведер раствор и мазками наносят его на поверхность. При помощи кистей они смачивают нанесенный раствор водой, после чего перегородки затирают затирочными машинками, а стены лестничных клеток - терками.

Работы по выравниванию гипсобетонных поверхностей и стен лестничных клеток производятся с передвижных столиков-подмостей.

2.4. Состав бригады

Все штукатурные работы выполняет бригада в составе 25 человек, состоящая из девяти звеньев.

Состав бригады и перечень выполняемых работ

|

№ звена |

Профессия |

Количество рабочих |

Выполняемые работы |

|

1, 2 |

Машинист растворонасоса 3 разр.

|

1 |

Обслуживание механизмов на этаже |

|

|

Штукатуры |

|

Механизированное нанесение раствора, разравнивание поверхности, отделка лузг и усенков, подготовка и затирка вручную гипсобетонных перегородок |

|

|

4 разр» |

2 |

|

|

|

3 разр. |

4 |

|

|

|

2 разр.

|

2 |

|

|

3, 4 |

Штукатуры |

|

Оштукатуривание кирпичных стен и затирка гипсобетонных поверхностей в помещениях с полами площадью до 5 м2 |

|

|

4 разр. |

2 |

|

|

|

3 разр.

|

4 |

|

|

5, 6 |

Штукатуры |

|

Отделка вручную оконных и дверных откосов |

|

|

4 разр |

2 |

|

|

|

3 разр.

|

2 |

|

|

7, 8 |

Штукатуры |

|

Заделка швов на потолке, промазка плинтусов и наличников, затирка лестничных маршей |

|

|

4 разр. |

2 |

|

|

|

3 разр

|

2 |

|

|

9 |

Машинист штукатурной станции 3 разр. Штукатур 3 разр. |

|

Прием из растворовоза известкового раствора и подача его на этажи |

|

|

1 |

||

|

|

1 |

||

|

|

|

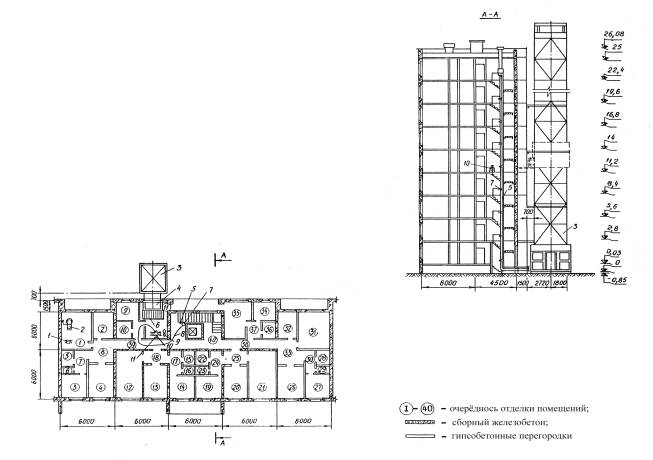

Схема производства работ

1 сопло с кнопочным управлением; 2 - накрывочный агрегат; 3 - удочка; 4 - бункер для известкового молока; 5 - насос для перекачки известкового молока; 6 - рукав; 7 - растворовоз; 8 - бункер емкостью 0,35 м3;

9 - передвижной столик - подмости; 10 - электростояк; 11 - инвентарный кольцевой растворопровод; 12 - стояк для подачи воды; 13 - поэтажный бункер емкостью 0,55 м3; 14 - поэтажные бачки для воды; 15 - растворонасос С0-48А; 16 - поэтажный электрощит; 17 -автокран; 18 - передвижная штукатурная станция СО-114 или ПШС-2М

2.5. График производства работ

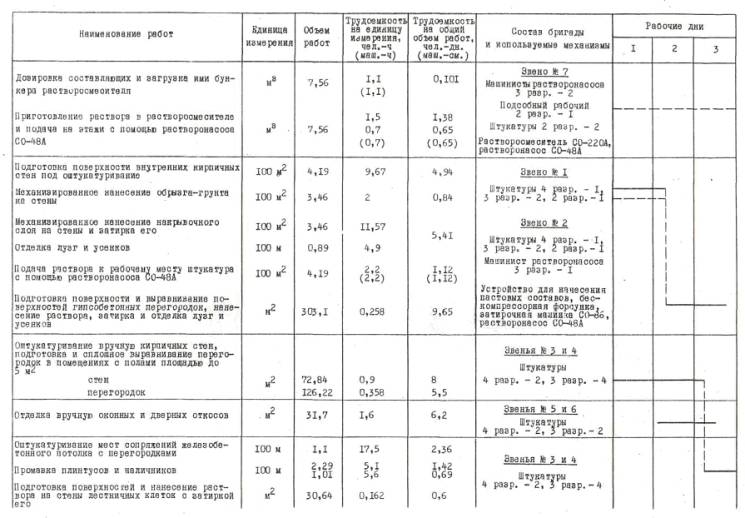

2.6. Калькуляция затрат труда

|

Обоснование |

Наименование работ |

Единица измерения |

Объём работ |

Норма времени на единицу измерения, чел.-ч, (маш.-ч) |

Затраты труда на общий объём работ чел.-ч, (маш.-ч) |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на общий объем работ, руб.-коп. |

|

ЕНиР, 1973, § 4-1-36Б, т.5 |

Приемка готового известково-песчаного раствора на кузова растворовоза СБ-89 в приемный бункер штукатурной станции СО-114 или ПШС-2М

|

м3 |

10,54 |

0,115 |

1,15 |

0-05,7 |

0-60 |

|

ЕНиР, 1973, § 8-4, т.1,2, п.3 а, б |

Подача раствора в бункер с помощью растворонасоса СО-48 от штукатурной станции

|

м3 |

10,54 |

1,4 0,7 (0,7) |

14,76 7,4 (7,2) |

0-69 |

7-27 |

|

ВНИПИ груда в строительстве, 1976, Kт-8.0-5.I-75

|

Подготовка поверхности кирпичных стен под оштукатуривание

|

100 м2 |

4,19 |

9,67 |

40,5 |

5-06 |

21-20 |

|

То же, Kт-8.0-6.10-75 |

Механизированное нанесение обрызга

|

100 м2 |

3,46 |

2 |

6,88 |

1-18 |

4-08 |

|

То же |

То же, грунта

|

100 м2 |

3,46 |

6,38 |

21,98 |

3-76 |

13-00 |

|

То же, Кт-8.0-6.11-75 |

Механизированное нанесение накрывочного слоя на стены и затирка его

|

100 м2 |

3,46 |

11,57 |

44,36 |

6-82 |

23-59 |

|

ЕНиР, 1973, § 8-106. т.2, п.7а

|

Отделка лузг

|

100 м2 |

0,89 |

4,9 |

3-06 |

2-72 |

|

|

ЕНиР, 1973 § 8-7, т.2, п.2, техническая часть, к=1,5

|

Оштукатуривание кирпичных стен вручную в помещениях с полами площадью до 5 м2

|

м2 |

72,84 |

0,9 |

65,6 |

0-53,1 |

38-68 |

|

ЕНиР, 1973, § 8-10A, т.1, п.1а, ВНИПИ труда в строительстве, 1976, Кт-8.0-16.9-75

|

Подготовка поверхности и выравнивание гипсобетонных перегородок, нанесение раствора, затирка и отделка плоскостей, лузг и усенков

|

м2 |

303,1 |

0,258 |

78,14 |

0-10,5 |

31-83 |

|

То же |

Подготовка поверхности и затирка перегородок вручную в помещениях с полами площадью до 5 м2

|

м2 |

126,22 |

0,358 |

45,1 |

0-15,7 |

19-82 |

|

ВНИПИ труда в строительстве, 1976, Кт-8.0-8.6-75

|

Отделка вручную оконных и дверных откосов |

м2 |

31,7 |

1,6 |

50,84 |

0-94 |

29-79 |

|

ЕНиР, 1973, § 8-18, пп. 5,6 |

Промазка раствором плинтусов |

100 м |

2,29 |

5,1 |

11,64 |

2-83 |

6-48 |

|

наличников

|

1,01 |

5,6 |

5,66 |

3-11 |

3-14 |

||

|

ЕНиР, 1973,§ 8-11, п.2б |

Оштукатуривание мест сопряжений железобетонного потолка с перегородками

|

100 м |

1,1 |

17,5 |

19,35 |

10-94 |

12-03 |

|

ЕНиР, 1973,§ 8-11, пп. 3б, 2б |

Заделка швов на потолке между плитами с прорезкой рустов

|

100 м шва |

2,03 |

27,1 |

55,18 |

16-94 |

34-39 |

|

ВНИПИтруда в строительстве, 1976, Кт-8.0-11.2-75 и Кт-8.0-16.9-75 |

Подготовка поверхности и нанесение раствора на стены лестничных клеток с затиркой их

|

м2 |

30,64 |

0,16 |

4,92 |

0-09 |

2-76 |

|

Итого

|

473,46 (7.2) |

|

251-38 |

||||

2.7. Контроль качества

Штукатурные работы должны выполняться в соответствии с требованиями главы СНиП III-21-73 "Отделочные покрытия строительных конструкций. Правила производства и приемки работ".

Слои штукатурки должны быть прочно соединены с поверхностью оштукатуриваемой конструкции.

Оштукатуренные поверхности должны быть ровными, гладкими, с четко отделанными гранями углов, пересекающихся плоскостей, без следов затирочного инструмента, потеков раствора, пятен и высолов. Не допускаются пропуски, трещины, бугорки, раковины (дутики), грубо шероховатая поверхность.