СТО АСЧМ 7-93

СТАНДАРТ АССОЦИАЦИИ ПРЕДПРИЯТИЙ И ОРГАНИЗАЦИЙ

ПО СТАНДАРТИЗАЦИИ ПРОДУКЦИИ ЧЕРНОЙ МЕТАЛЛУРГИИ

ПРОКАТ АРМАТУРНЫЙ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ

Технические условия.

АССОЦИАЦИЯ «ЧЕРМЕТСТАНДАРТ»

Предислоиие

1 РАЗРАБОТАН Ассоциацией "Черметстандарт"

ВНЕСЕН Исполнительной дирекцией Ассоциации "Черметстандарт".

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Председателем Совета Ассоциации "Черметстандарт". Приказ № 3 от 04.10.1993 г.

3 Стандарт соответствует международному стандарту ИСО 6935-2.

4 Введен впервые.

Переиздание 2007 г. с учетом изменения № 1 и поправок от 27.07.1998 г., 20.02.2003 г. и 14.08.2007 г.

Содержание

СТАНДАРТ АССОЦИАЦИИ ПРЕДПРИЯТИЙ И ОРГАНИЗАЦИЙ

ПО СТАНДАРТИЗАЦИИ ПРОДУКЦИИ ЧЕРНОЙ МЕТАЛЛУРГИИ

ПРОКАТ АРМАТУРНЫЙ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ.

Технические условия.

Deformed reinforcing rolled products. Specifications.

Дата введения: c 1994-01-01

до 2010-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт определяет технические требования к свариваемому арматурному прокату периодического профиля классов А400С, А500С и А600С, предназначенному для армирования обычных железобетонных конструкций и ненапрягаемой арматуры предварительно напряженных железобетонных конструкций.

Настоящий стандарт распространяется на прокат:

- горячекатаный без последующей обработки,

- термомеханически упрочненный в потоке прокатки,

- механически упрочненный в холодном состоянии.

Технология производства определяется изготовителем.

2 НОРМАТИВНЫЕ ССЫЛКИ

в настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 377:1997 Сталь и полуфабрикаты - место вырезки и изготовление образцов для механических испытаний.

ИСО 404-92 Сталь и изделия из стали. Общие технические условия поставки.

ИСО 6892-84 Металлические материалы. Методы испытания на растяжение.

ИСО 6935-90 Сталь для армирования железобетона. Часть 2. Стержни периодического профиля.

ИСО 10065-91 Стержни стальные для армирования железобетона. Испытания на изгиб и последующий разгиб.

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565-81 (ИСО 377.2) Чугун, сталь и сплавы. Методы отбора проб для определения химического состава

ГОСТ 7566-94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности.

СТО АСЧМ 2-93 Прокат из арматурной стали. Метод испытания на растяжение.

СТО АСЧМ 3-93 Прокат из арматурной стали. Метод испытания на изгиб и изгиб с разгибом.

СТО АСЧМ 5-93 Металлопродукция. Общие технические условия на поставку.

ГОСТ Р 52544-2008 Прокат арматурный свариваемый периодического профиля классов А500С и В500С для армирования железобетонных конструкций. Технические условия

3 ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В настоящем стандарте использованы термины и определения по ГОСТ Р 52544 со следующими дополнениями:

3.1 Сертификационная схема - система сертификации, связанная с процессами изготовления или эксплуатации проката, к которым применены одни и те же особые правила, стандарты и методы.

3.2 Характеристическая величина - нормируемая величина характеристики проката, гарантируемая с определенной обеспеченностью, определяемой технологией производства и другими условиями.

3.3 Контроль - действия по измерению, исследованию, испытанию одной или нескольких характеристик изделия или условий поставки и сравнение их с требованиями, установленными стандартом для определения их соответствия.

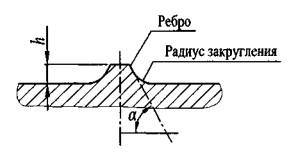

3.4 Сердечник - часть поперечного сечения проката без поперечных и продольных ребер. Диаметр сердечника - см. рисунок 1.

3.5 Класс проката - установленное стандартом нормируемое значение предела текучести, Н/мм2.

3.6 Плавочный химический анализ - химический анализ стали во время разливки.

3.7 Химический анализ готовой продукции - химический анализ образца, отобранного от проката.

4 ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

4.1 Номинальный диаметр, номинальная площадь поперечного сечения, масса 1 м длины проката, допускаемые отклонения по массе должны соответствовать указанным в таблице 1.

таблица 1

|

Номинальной диаметр проката, dн, мм |

Номинальная площадь поперечного сечения, Fн, мм2 |

Масса стержня длиной 1 м |

|

|

Номинальная, кг |

Допускаемые отклонения, % |

||

|

6 |

28,3 |

0,222 |

± 8 |

|

8 |

50,3 |

0,395 |

|

|

10 |

78,3 |

0,617 |

± 5 |

|

12 |

113 |

0,888 |

|

|

14 |

154 |

1,21 |

|

|

16 |

201 |

1,58 |

± 4 |

|

18 |

254 |

2,00 |

|

|

20 |

314 |

2,47 |

|

|

22 |

380 |

2,98 |

|

|

25 |

491 |

3,85 |

|

|

28 |

616 |

4,83 |

|

|

32 |

804 |

6,31 |

|

|

36 |

1018 |

7,99 |

|

|

40 |

1256 |

9,86 |

|

Примечания1 По требованию потребителя прокат изготавливают с номинальным диаметром более 40 мм, кратным 5. Допускаемые отклонения по массе ±4 %. 2 Допускаемые отклонения по массе приведены для отдельного прутка. 3 Номинальную массу 1 м длины проката определяется, исходя из номинального диаметра при плотности стали, равной 7,85 г/см3. |

|||

4.2 Требования к геометрическим размерам профиля приведены в таблице 2.

Расчет относительной площади смятия поперечных ребер приведен в приложении А.

4.3 Овальность проката (абсолютная величина разности диаметров d1 и d2 в одном сечении) не должна превышать суммы абсолютных значений плюсовых и минусовых предельных отклонений для диаметра d1, указанных в таблице 2.

(Поправка от 20.02.2003 г.)

таблица 2

|

Наименование показателя геометрических размеров поперечных ребер |

Номинальный диаметр проката, dн, мм |

Геометрические размеры профиля и допускаемые отклонения, мм |

|

Высота поперечных ребер, h, минимальная |

от 6 до 8 включ. от 10 до 18 включ. от 20 до 40 включ. |

0,065 dн 0,07 dн 0,065 dн |

|

Шаг поперечных ребер, t, максимальный |

от 6 до 8 включ. от 10 до 40 включ. |

1,0 dн 0,8 dн |

|

минимальный |

от 6 до 40 включ. |

0,5 dн |

|

Угол наклона поперечного ребра, β, |

|

|

|

минимальный |

от 6 до 40 включ. |

35 град |

|

максимальный |

от 6 до 40 включ. |

60 град |

|

Угол наклона боковой поверхности поперечного ребра, α, минимальный |

от 6 до 40 включ. |

45 град |

|

Суммарное расстояние между концами поперечных ребер, Σei, максимальное |

от 6 до 40 включ. |

Макс. 0,2 p dн |

|

Относительная площадь смятия поперечных ребер, fR, минимальная |

от 6 до 8 включ. от 10 до 40 включ. |

0,045 0,056 |

|

Предельные отклонения для диаметра d1 |

от 6 до 8 включ. от 16 до 25 включ. от 28 до 40 включ. |

±0,6 ±0,8 ±1,2 |

|

Примечание - Предельные отклонения для диаметра d2 соответствуют значениям для диаметра d1. |

||

(Поправка от 27.04.1998 г.)

4.4 Прокат изготовляют в прутках и мотках.

Прутки изготовляют длиной не менее 6 м. По согласованию изготовителя с потребителем допускается изготовлять прутки длиной до 25 м.

Предпочтительной является длина прутков 12 м.

Длину прутков оговаривают в заказе или контракте.

Предельные отклонения по длине прутков мерной длины - +100 мм.

Прокат диаметром 6 и 8 мм изготовляют в мотках. По согласованию изготовителя с потребителем прокат диаметром 10 мм всех классов и диаметром 12 мм класса А400С изготовляют в мотках.

4.5 Прокат должен иметь поперечные ребра серповидной формы, которые не должны соединяться с продольными ребрами. Продольные ребра не обязательны. Периодический профиль и сечение поперечного ребра приведены на рис 1, 2 и 3.

Допускается по согласованию изготовителя с потребителем изготовление проката периодического профиля другой конфигурации.

Рисунок 1 - Периодический профиль

Рисунок 2 - Поперечное сечение ребра (сечение А-А из рисунка 1)

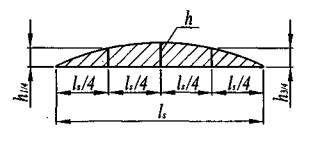

Рисунок 3 - Определение площади боковой поверхности одного поперечного ребра, Fr (сечение В-В из рисунка 1)

4.6 Геометрические размеры поперечных ребер проката должны обеспечивать сцепление проката с бетоном и другие функции арматуры железобетонных конструкций.

4.7 Боковые стороны поперечных ребер должны иметь угол наклона к продольной оси a не менее 45 град и закругления в месте перехода к сердечнику.

Примеры условных обозначений для заказа проката:

Прокат номинальным диаметром 22 мм, в прутках длиной 12000 мм, класса А500С:

Пруток 22×12000-А500С CТО АСЧМ 7-93;

Прокат номинальным диаметром 12 мм, в мотках, класса A400С:

Моток 12-А400С СТО АСЧМ 7-93.

5 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

5.1 Прокат в зависимости от механических свойств подразделяют на 3 класса: А400С; А500С; А600С.

5.2 Химический состав стали должен соответствовать нормам, указанным в таблице 3.

Таблица 3

|

Класс проката |

Массовая доля элементов, %, не более |

Углеродный эквиваленг Сэкв, %, не более |

|||||

|

углерод |

кремния |

марганца |

фосфора |

серы |

азота |

||

|

А400С |

0,22 |

0,90 |

1,60 |

0,050 |

0,050 |

0,012 |

0,50 |

|

А500С |

(0,24) |

(0,95) |

(1,70) |

(0,055) |

(0,055) |

(0,013) |

(0,52) |

|

А600С |

0,28 |

1,0 |

1,60 |

0,045 |

0,045 |

0,010 |

0,65 |

|

(0,30) |

(1,1) |

(1,70) |

(0,050) |

(0,050) |

(0,012) |

(0,67) |

|

Примечания1 Для проката диаметром более 32 мм классов прочности А400С и А500С допускается увеличение в стали массовой доли углерода до 0,26 % (0,27 %) и углеродного эквивалента Сэкв, %, до 0,55% (0,57%) 2 В скобках приведена массовая доля элементов в готовом прокате. |

|||||||

5.2.1 Углеродный эквивалент - Сэкв. %, приведенный в таблице 3, рассчитывается по формуле:

![]() , (1)

, (1)

где С, Мn, Сr, V, Мо, Сu и Ni - фактическая массовая доля углерода, марганца, хрома, ванадия, молибдена, меди и никеля в стали, %.

(Поправка от 30.05.2008 г.)

5.3 Механические свойства проката при растяжении

5.3.1 Механические свойства проката должны соответствовать нормам, указанным в таблице 4.

|

Класс проката |

Механические свойства, не менее |

||

|

Предел текучести, σтв (σ0.2) |

Временное сопротивление, σв |

Относительное удлинение, δ5 |

|

|

Н/мм2 |

% |

||

|

А400C |

400 |

500 (480) |

16 |

|

A500C |

500 |

600 (550) |

14 |

|

A600C |

600 |

740 (660) |

12 |

|

Примечание В скобках приведены нормы временного сопротивления для проката механически упрочненного в холодном состоянии |

|||

5.3.2 Для стержней из стали, не имеющей физического предела текучести - σт, определяют условный предел текучести - σ0.2.

5.3.3 Отношение временного сопротивления σв к пределу текучести σт (σ0.2) для каждого испытываемого образца должно быть не менее 1,05.

5.3.4 Полное относительное удлинение перед разрывом - δn при максимальном усилии Рmах должно быть не менее 2,5 %.

По согласованию изготовителя с потребителем допускается вместо полного относительного удлинения δn определять равномерное относительное удлинение - δp, значение которого должно быть не менее 2 %.

5.3.5 Обеспеченность показателей механических свойств стержней в каждой партии - плавке должна быть не менее 0.95.

5.3.6 Прочностные свойства - σв и σт (σ0.2), установленные в таблице 4, следует определять с учетом их изменчивости в генеральной совокупности и в каждой партии - плавке в соответствии с приложением В. При этом значения относительного удлинения - δ5, δn (δp) должны быть не менее указанных в таблице 4 и п. 5.3.4.

По требованию потребителя механические свойства - σв, σт (σ0.2) и δ5 определяют как характеристические величины в соответствии с приложением С.

По согласованию изготовителя с потребителем механические свойства, приведенные в таблице 4, допускается принимать в качестве гарантированных минимальных значений и определять в соответствии с п. 6.4.

5.4 Прокат должен выдерживать испытание на изгиб до угла 180º для классов проката А400С и A500C и 90º - для класса проката А600С вокруг оправки диаметром, приведенным в таблице 5.

Таблица 5

Диаметр оправки дли испытания на изгиб

в миллиметрах

|

Класс проката |

Номинальный диаметр, dн |

|||||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

|

А400С |

12 |

16 |

20 |

40 |

51 |

63 |

72 |

80 |

90 |

100 |

120 |

140 |

160 |

200 |

|

А500С |

18 |

24 |

30 |

50 |

65 |

80 |

90 |

100 |

120 |

150 |

170 |

200 |

220 |

240 |

|

А600С |

24 |

32 |

40 |

60 |

75 |

100 |

130 |

160 |

180 |

200 |

250 |

300 |

360 |

400 |

|

Примечание - Для проката с номинальным диаметром более 40 мм диаметр оправки устанавливают по согласованию изготовителя с потребителем. |

||||||||||||||

5.5 Прокат должен выдерживать испытание на изгиб с разгибом вокруг оправки диаметром, приведенным в таблице 6.

Угол изгиба перед нагревом должен быть не менее 90º, угол разгиба - не менее 20º.

В месте изгиба с разгибом не должно быть разрывов и трещин, видимых без применения увеличительных приборов.

Таблица 6

Диаметр оправки для испытания на изгиб с разгибом

в миллиметрах

|

Класс проката |

Номинальный диаметр, dн |

|||||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

32 |

36 |

40 |

|

|

А400С, А500С, А600С |

30 |

40 |

50 |

60 |

84 |

96 |

130 |

160 |

176 |

200 |

224 |

320 |

360 |

400 |

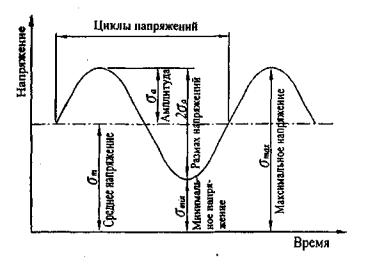

5.6 По требованию потребителя, оговоренному в заказе или контракте, прокат должен выдерживать без разрушения 2×106 циклов нагружения, составляющего 60 % номинального значения σт (σ0.2), указанного в таблице 4. Интервал изменения напряжения (2 σa) - 200 Н/мм2 для проката диаметром от 6 до 20 мм включ., 150 Н/мм2 - для проката диаметром более 20 мм (см. приложение Д).

5.7 На поверхности проката не должно быть трещин, плен, закатов и раковин. Классификация дефектов поверхности - по ГОСТ 21014.

5.8 Маркировка и упаковка

5.8.1 Прутки упаковывают в связки массой до 15 т. По требованию потребителя масса связки может быть менее 3 т.

5.8.2 При поставке проката в мотках, каждый моток должен состоять из одного отрезка. Допускается поставка мотков, состоящих из двух отрезков, в количестве не более 10 % массы партии. Масса мотка должна быть не более 500 кг. По согласованию изготовителя с потребителем допускается масса мотка от 500 кг до 3 т.

Моток должен быть плотно перевязан. Количество обвязок оговаривают в заказе или контракте.

5.8.3 Прокат должен иметь прокатную маркировку с шагом не более 1,5 м в виде точек, выступов или других знаков или соответствующие изменения периодического профиля, обозначающие:

- предприятие-изготовитель;

- класс проката.

Допускаются другие виды прокатной маркировки проката.

Вид прокатной маркировки согласовывается изготовителем и потребителем при заказе или в контракте.

5.8.4 Каждая связка прутков или каждый моток должны иметь ярлык, на котором указывают:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- номинальный диаметр проката, мм;

- обозначение класса проката;

- номер партии.

6 ПРАВИЛА ПРИЕМКИ

6.1 Сертификация проката должна осуществляться в соответствии с установленной сертификационной схемой.

6.2 Приемку проката по характеристическим величинам производят в соответствии с п. 6.3, по гарантированным минимальным значениям - в соответствии с п. 6.4.

6.3 Приемка по характеристическим величинам

6.3.1 Испытания должны быть организованы и проведены в соответствии с соглашением между изготовителем и потребителем

6.3.2 Для проведения испытаний поставляемая партия проката должна быть разделена на контрольные партии максимальной массой 70 т или части от нее.

6.3.3 Каждая контрольная партия должна состоять из проката одной марки стали, одной плавки-ковша и одного номинального диаметра.

Изготовитель должен подтвердить в акте об испытании, что все пробы в контрольной партии отобраны от одной плавки-ковша. Химический состав стали по плавочному анализу должен быть указан в акте об испытании.

6.3.4 От каждой контрольной партии отбирают:

а) два образца от различных прутков или мотков - для определения химического состава готового проката;

б) пятнадцать образцов (при необходимости - 60 образцов) от различных прутков или мотков - для испытания всех свойств, установленных стандартом.

6.3.5 Оценку результатов испытаний проводят в соответствии с приложением С.

6.4 Приемка по гарантированным минимальным значениям

6.4.1 Для испытания поставляемая партия проката должна быть разделена на контрольные партии максимальной массой 70 т или части от нее.

6.4.2 Контрольная партия должна состоять из проката одного диаметра.

6.4.3 От контрольной партии для испытания на растяжение, изгиб, изгиб с разгибом отбирают по одному образцу.

Каждый отдельный результат испытания должен удовлетворять требованиям раздела 5.

6.4.4 Контроль химического состава по ковшевой пробе проводят на одной пробе от каждой плавки стали.

6.4.5 Если результаты испытаний не удовлетворяют требованиям стандарта повторные испытания проводят по стандартам ИСО 404 или СТО АСЧМ 5. Результаты повторных испытаний являются окончательными.

6.5 Партия проката должна сопровождаться документом о качестве, содержащим следующие данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- обозначение класса проката;

- номинальный диаметр проката, мм;

- прокатную маркировку;

- номер партии;

- массу партии и число мотков в ней (при поставке в мотках);

- дату отгрузки;

- результаты испытаний (при определении статистических показателей прочностных характеристик дополнительно указывают минимальное среднее значение Xi и среднеквадратичное отклонение Sо для соответствующего параметра партии).

7 МЕТОДЫ КОНТРОЛЯ

7.1 Для проверки химического состава пробы отбирают по ГОСТ 7565 (ИСО 377.2).

Методы химического анализа выбирает изготовитель. В случае разногласий применяют соответствующий Европейский стандарт.

7.2 Диаметр и овальность проката измеряют на расстоянии не менее 150 мм от конца прутка или на расстоянии не менее 3000 мм от конца мотка.

Размеры проверяют измерительным инструментом необходимой точности.

7.3 Качество поверхности проверяют без применения увеличительных приборов.

7.4 Отбор проб для испытания на растяжение, изгиб и изгиб с разгибом проводят по ГОСТ 7564.

7.5 Испытание на растяжение проводят в соответствии с требованиями стандартов СТО АСЧМ 2 или ИСО 6892.

7.6 Испытание на изгиб и изгиб с разгибом проводят в соответствии с требованиями стандартов СТО АСЧМ 3 или ИСО 10065 на натурных образцах сечением, равным сечению проверяемого проката.

8 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Транспортирование и хранение - по ГОСТ 7566.

Приложение А

Обязательное

РАСЧЕТ ОТНОСИТЕЛЬНОЙ ПЛОЩАДИ СМЯТИЯ ПОПЕРЕЧНЫХ РЕБЕР

Определение относительной площади смятия поперечных ребер - fR проката периодического профиля производят по формуле:

![]()

![]() , (А.1)

, (А.1)

где: Fr - площадь боковой поверхности одного поперечного ребра (см. рисунок 3);

b - угол наклона поперечного ребра;

dн - номинальный диаметр стержня;

t - расстояние между поперечными ребрами;

K - число поперечных ребер по окружности. Для проката с профилем по п. 4.5.

K = 2.

Зная геометрические параметры профиля, значение относительной площади смятия поперечных ребер - fR, можно определить по формуле

![]() (А.1)

(А.1)

где: ![]() - суммарная величина безреберных

участков по окружности стержня между окончаниями поперечных ребер (см. рисунок 1);

- суммарная величина безреберных

участков по окружности стержня между окончаниями поперечных ребер (см. рисунок 1);

h - высота поперечного ребра в его середине;

h1/4, h3/4 - высота ребер в точках четверти длины поперечных ребер (см. рисунок 3).

Значения h, h1/4 и h3/4 определяются как средние величины для всех рядов.

Приложение В

Обязательное

ТРЕБОВАНИЯ К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК

В.1

Предприятие-изготовитель гарантирует потребителю средние значения прочностных

характеристик (предела текучести σт (σ0,2) и

временного сопротивления - σв) в генеральной совокупности ![]() и минимальные средние

значения указанных характеристик в каждой партии-плавке -

и минимальные средние

значения указанных характеристик в каждой партии-плавке - ![]() ,

,![]() значения которых устанавливаются из условий:

значения которых устанавливаются из условий:

![]() ;

;

![]() ;

;

![]()

где:![]() - браковочные значения прочностных характеристик,

установленные таблицей 4 настоящего

стандарта;

- браковочные значения прочностных характеристик,

установленные таблицей 4 настоящего

стандарта;

S - среднеквадратическое отклонение параметра в генеральной совокупности испытаний;

So - среднеквадратическое отклонение параметра в партии.

Статистические показатели не должны превышать указанные в таблице В.1.

Таблица В.1

|

Класс проката |

S |

So |

|

|

||

|

σт (σ0,2) |

σв |

σт (σ0.2) |

σв |

|||

|

А400С |

39 |

20 |

0,08 |

0,07 |

0,05 |

0,03 |

|

А500С, |

80 |

45 |

0,08 |

0,07 |

0,05 |

0,04 |

|

А600С |

||||||

|

Примечание - Для проката диаметром 6 и 8 мм в мотках допускается повышение норм по S и So на 5 Н/мм2. |

||||||

В.2 Контроль показателей механических свойств проката на предприятии-изготовителе

В.2.1 Требуемые показатели обеспечивают соблюдением технологии производства и контролируют испытанием не менее двух произвольно выбранных образцов от каждой однородной партии проката одного диаметра и массой не более 70 т.

В.2.2 Значения ![]() , S и So следует устанавливать на

основании данных непрерывного контроля за значительный период (от 3 до 6 месяцев)

при числе однородных партий не менее 50 в соответствии с нормативно-технической

документацией.

, S и So следует устанавливать на

основании данных непрерывного контроля за значительный период (от 3 до 6 месяцев)

при числе однородных партий не менее 50 в соответствии с нормативно-технической

документацией.

В.2.3 Показатели механических свойств в каждой партии проката, отправляемой потребителю, должны быть проверены в соответствии с требованиями п. В.1 настоящего приложения.

В.3. При необходимости проверки потребителем прочностных характеристик проката, установленных в таблице 4 настоящего стандарта, а также в случае разногласий в оценке качества, от каждой партии проводят испытания шести образцов, взятых из разных связок (мотков) проката, и по результатам этих испытаний проверяют выполнение для соответствующих характеристик условий:

![]()

![]()

где Xmin - минимальное значение проверяемого параметра из результатов испытания шести образцов;

![]() - минимальное среднее значение проверяемого

параметра для данной партии;

- минимальное среднее значение проверяемого

параметра для данной партии;

So - среднеквадратическое отклонение проверяемого параметра в партии;

![]() - среднее значение проверяемого параметра по

результатам испытания шести образцов;

- среднее значение проверяемого параметра по

результатам испытания шести образцов;

Xiбp - браковочное значение проверяемого параметра, установленное в таблице 4 настоящего стандарта.

Значения ![]() и So - приводят в документе о

качестве.

и So - приводят в документе о

качестве.

Приложение С

Обязательное

ПРАВИЛА ПРИЕМКИ ПРОКАТА ПО ХАРАКТЕРИСТИЧЕСКИМ ВЕЛИЧИНАМ

С.1 Контроль по переменным

С.1.1 Определяемые параметры

По каждому показателю определяют:

- значение Xi для каждого из 15 контрольных образцов (n = 15);

- среднее

арифметическое значение ![]() по результатам

контроля 15 контрольных образцов;

по результатам

контроля 15 контрольных образцов;

- среднеквадратическое отклонение S15 по результатам контроля 15 контрольных образцов.

С.1.2 Оценка результатов контроля

С.1.2.1 Контрольная партия удовлетворяет требованиям раздела 5 стандарта, если для всех контролируемых показателей выполняется условие:

![]() (С.1)

(С.1)

где 2.33 - значение коэффициента приемлемости для n = 15 (р = 0.95) при вероятности 90 % (1 - a = 0.90);

Xk - требуемое значение контролируемого показателя.

С.1.2.2 Если указанное в п. С.1.2.1 условие по какому-либо показателю не выполняется, то по имеющимся результатам контроля этого показателя определяют коэффициент K' по формуле:

![]() (С.2)

(С.2)

При значении

коэффициента ![]() приемка может быть

продолжена.

приемка может быть

продолжена.

В этом случае должны быть отобраны дополнительно 45 образцов от стержней или мотков, не проходивших испытания.

Контрольная партия считается отвечающей требованиям настоящего стандарта, если по 60 образцам (15 основным и 45 дополнительным) для всех контролируемых показателей выполняется условие:

![]() (С.3)

(С.3)

где ![]() - среднее

арифметическое значение по результатам контроля 60 образцов;

- среднее

арифметическое значение по результатам контроля 60 образцов;

1.93 - значение коэффициента приемлемости для n = 60 (р = 0.95) при вероятности 90 %;

S60 - среднеквадратическое отклонение по результатам контроля 60 образцов;

Xk - требуемое значение контролируемого показателя.

С.1.2.3 Результаты контроля на 60 образцах (15 основных и 45 дополнительных) являются окончательными.

С.2 Контроль по качественным признакам

Когда определяемые характеристики задаются как максимальное или минимальное значение, то все результаты, полученные на 15 образцах, должны удовлетворять требованиям стандарта. В этом случае контрольная партия считается выдержавшей испытания.

Испытания можно продолжить, если получается не более 2-х результатов, не удовлетворяющих требованиям стандарта.

В этом случае испытывают 45 дополнительных образцов, отобранных от различных прутков или мотков контрольной партии, не проходивших испытания.

Контрольная партия соответствует требованиям стандарта, если не более 2-х результатов из 60 испытаний не удовлетворяют требованиям стандарта.

С.3 Анализ химического состава

Результаты контроля каждого из двух образцов, отобранных от готового проката, должны соответствовать требованиям стандарта.

Приложение Д

Обязательное

ИСПЫТАНИЕ НА УСТАЛОСТЬ

Д.1 Условия испытания

Настоящее приложение устанавливает некоторые принятые испытания на усталость проката периодического профиля. Испытание проводит при нормальной температуре (20±5)ºС, как нормируемое осевое растяжение в пульсирующем диапазоне напряжений (см. рисунок Д.1).

Д.2 Образцы для испытаний

Для испытания следует использовать прямолинейные образцы проката от прутков или мотков, механическая правка которых не должна приводить к уменьшению сечения или существенному изменению механических свойств.

Д.3 Метод испытания

Испытание должно проводиться в пульсаторе, регулирующем нагрузку.

Частота циклов должна быть от 1 до 200 Гц.

Испытание должно продолжаться до тех пор, пока не будет проведено 20×106 циклов напряжений или пока не разрушится образец.

Рисунок Д.1 - Циклы напряжений при испытании на усталость