|

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА |

Минтрансстрой |

Технические указания

ПО ПРИМЕННИЮ МЕЛКОЗЕРНИСТЫХ (ПЕСЧАНЫХ) ЦЕМЕНТНЫХ БЕТОНОВ В ДОРОЖНОМ

СТРОИТЕЛЬСТВЕ

ВСН 171-70

Москва 1971

Одной из важнейших задач в области дорожного строительства является повышение эффективности капитальных вложений за счет широкого использования местных строительных материалов, в частности, природных кварцевых или кварцево-полевошпатовых песков. Эти пески, используемые в обычном бетоне в качестве мелкого заполнителя, по стоимости 1 м3 материала приблизительно в 3 раза дешевле 1 м3 щебня. Для тех районов страны, где щебень является привозным и дорогостоящим материалом, экономически эффективно и технически целесообразно использовать для строительства покрытий и оснований автомобильных дорог цементные бетоны, в которых в качестве заполнителя используют только природные строительные пески так называемые песчаные бетоны. Основные вопросы применения песчаных цементных бетонов в дорожном строительстве изложены в «Технических указаниях по применению мелкозернистых (песчаных) цементных бетонов», разработанных в Государственном всесоюзном дорожном научно-исследовательском институте на основе лабораторных исследований и опытного строительства на автомобильных дорогах в условиях УССР и Калининской области.

При составлении настоящих «Технических указаний» использованы «Рекомендации по применению песчаного бетона в строительстве покрытий и оснований» (Союздорнии, Балашиха Моск. обл., 1967).

Настоящие «Технические указания» должны способствовать широкому и эффективному использованию песчаных бетонов в районах с ограниченными запасами каменных материалов (высокопрочные изверженные и осадочные породы).

Настоящие «Технические указания» разработали кандидаты технических наук Э.Р. Пинус и А.М. Шейнин.

|

Министерство транспортного строительства |

Ведомственные строительные нормы |

ВСН 171-70 |

|

Минтрансстрой |

||

|

Технические указания по применению мелкозернистых (песчаных) цементных бетонов в дорожном строительстве |

Вновь |

|

Внесены Государственным всесоюзным дорожным научно-исследовательским институтом |

Утверждены Техническим управлением Министерства транспортного строительства приказом № 62 от 1 октября 1970 г. |

Срок введения в действие - 1 февраля 1971 г. |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1 «Техническими указаниями» следует руководствоваться при строительстве монолитных бетонных покрытий и оснований автомобильных дорог с применением тяжелого мелко зернистого (песчаного) цементного бетона.

1.2. Под мелкозернистым (песчаным) цементным бетоном понимают структурную разновидность обычного дорожного цементного бетона, отличающуюся от него мелкозернистым характером строения из-за отсутствия крупного заполнителя (щебня, гравия), а также обязательным применением добавок поверхностно-активных веществ (ПАВ).

Примечания. 1. По характеру строения данный материал относится к категории мелкозернистых бетонов, по виду заполнителя к категории так называемых песчаных бетонов.

2. Мелкозернистый (песчаный) цементный бетон в тексте настоящих «Технических указаний» для краткости будет называться песчаным бетоном.

1.3. Настоящие «Технические указания» являются дополнением к «Инструкции по устройству цементобетонных покрытий автомобильных дорог» ВСН 139-68 в части применения песчаных бетонов.

2.1. Песчаные бетоны применяют при устройстве монолитных однослойных и двухслойных покрытий, оснований под усовершенствованные дорожные покрытия автомобильных дорог I-IV категорий, а также при устройстве городских улиц н проездов, автомобильных дорог промышленных предприятий, монолитных покрытий и оснований аэродромов.

2.2. Песчаные бетоны для строительства монолитных железобетонных и предварительно напряженных дорожных и аэродромных покрытий без экспериментального обоснования применять не рекомендуется.

При постановке вопроса о применении песчаного бетона на том или ином объекте необходимо предварительно установить наличие песчаных карьеров и пригодность песка.

Оценка экономической целесообразности применения

2.3. Песчаные бетоны в дорожном строительстве без технико-экономического обоснования применять не разрешается.

2.4. Экономическую целесообразность применения песчаных бетонов взамен обычных с крупным заполнителем определяют на стадии проектирования автомобильной дороги путем технико-экономического сравнения вариантов с учетом стоимости и дальности транспортирования составляющих бетон материалов. Наиболее эффективно использовать песчаные бетоны в тех районах страны, где крупный заполнитель является привозным и потому дорогостоящим, а природные кварцево-полевошпатовые пески-местным дешевым строительным материалом.

2.5. При составлении предварительных расчетов следует учитывать, что песчаные бетоны по сравнению с равнопрочными по изгибу обычными дорожными бетонами характеризуются в среднем несколько более высоким содержанием, портландцемента (приблизительно на 10 %), в 2,5-3 раза большим содержанием песка в несколько меньшим (примерно 1 на 5 %) объемным весом.

2.6. Ориентировочно стоимость 1 м3 щебня или гравия (франко-бетонный завод), выше которой экономически целесообразно применять песчаный бетон взамен обычного, может быть определена по формуле:

![]() (1)

(1)

где (Сщ)р - стоимость 1 м3 щебня, при которой песчаный и обычный бетон экономически равноценны, руб.;

Сп, Сц - стоимость соответственно 1 м3 песка и 1 т цемента, руб.;

П, П′ - содержание песка соответственно в 1 м3 обычного и песчаного бетонов, м3;

Ц, Ц′ - содержание цемента соответственно в 1 м3 обычного и песчаного бетонов, т;

Щ - содержание щебня в 1 м3 обычного бетона, м3.

2.7. При обычно принятом среднем содержании материалов в дорожном бетоне и при одинаковой стоимости 1 м3 песка, используемого в песчаном и обычном бетонах, формула (1) имеет следующий вид:

![]() , (2)

, (2)

В том случае, если стоимость песка для обычного и песчаного бетона неодинакова (например, в случае обогащения песка), вместо формулы (2) следует использовать ее выражение:

![]()

![]() (3)

(3)

2.8. Песчаный бетон становится экономически выгодным, если стоимость 1 м3 щебня (гравия) превышает величину (Сщ)р.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПЕСЧАНОМУ БЕТОНУ, ЦЕМЕНТОПЕСЧАНОЙ СМЕСИ И МАТЕРИАЛАМ

3.1. Песчаный бетон, используемый в дорожном строительстве, и материалы для- его приготовления должны соответствовать требованиям ГОСТ 8424-63 и настоящих «Технических указаний».

3.2. Дорожный песчаный бетон можно применять для устройства:

- однослойных и верхнего слоя двухслойных бетонных покрытий;

- нижнего слоя двухслойных бетонных покрытий;

- оснований под усовершенствованные (асфальтобетонные) покрытия.

3.3. Для дорожного песчаного бетона установлены следующие проектные марки по пределу прочности на растяжение при изгибе: 60, 55, 50, 45, 40, 35, 30, 25 и 20; при сжатии: 400, 350, 300, 250, 200, 150, 100.

Примечания. 1. За проектную марку песчаного бетона но прочности на растяжение при изгибе принимают временное сопротивление (предел прочности) растяжению при изгибе в кГ/см2 образцов-балок размером 10×10×10 см.

2. За проектную марку песчаного бетона по прочности при сжатии принимают временное сопротивление (предел прочности) сжатию в кГ/см2 образцов-кубов размером 10×10×10 см.

3.4. Марку песчаного бетона по прочности при составлении проекта автомобильной дороги назначают в соответствии с требованиями ВСН 139-68 и с учетом особенностей мелко зернистой структуры песчаного бетона (табл. 1).

Таблица 1

|

Назначение песчаного бетона |

На дорогах категории |

|||

|

1-2 |

3-4 |

|||

|

марка песчаного бетона по прочности |

||||

|

при изгибе |

при сжатии |

при изгибе |

при сжатии |

|

|

Однослойное покрытие или верхний слой двухслойного покрытия |

50 |

Не менее 300 |

45 |

Не менее 300 |

|

Нижний слой двухслойного покрытия |

40 |

Не менее 150 |

35 |

Не менее 150 |

|

Основание усовершенствованных покрытий. |

30-35 |

Не менее 100 |

20-25 |

Не менее 100 |

Примечание. При соответствующем технико-экономическом обосновании для однослойных покрытий и верхнего слоя двухслойных покрытий внеклассных дорог можно применять песчаные бетоны марки 55 и 60 по изгибу и не менее 350 по сжатию.

3.5. Марки песчаного бетона по морозостойкости назначают в соответствии с требованиями ГОСТ 8424-63.

3.6. Требуемые морозостойкость песчаного бетона и стойкость против совместного действия хлористых солей (применяемых для борьбы с гололедом) и мороза обеспечивают, применяя добавки поверхностно-активных веществ, а также строго соблюдая требования к исходным материалам, правила проектирования состава песчаного бетона и производства строительных работ, изложенные в настоящих «Технических указаниях».

3.7. Цементопесчаные смеси, образующие после уплотнения и затвердевания дорожные песчаные бетоны, приготавливают из цемента, воды, песка и добавок поверхностно-активных веществ. Введение добавок ПАВ является обязательным условием получения удобоукладываемых жестких цементопесчаных смесей и долговечных песчаных бетонов.

3.8. Цементопесчаные смеси следует приготавливать в смесителях принудительного перемешивания и уплотнять бетоноотделочными машинами.

3.9. Удобоукладываемость цементопесчаной смеси оценивают показателем ее жесткости, определяемым техническим вискозиметром в соответствии с ГОСТ 10181-62.

Показатель жесткости цементопесчаной смеси на месте укладки независимо от вида конструктивного слоя дорожной одежды должен составлять: для длиннобазовой бетоноотделочной машины 40-50 сек, для бетоноотделочной машины Д-376 30-40 сек.

3.10. Общий объем воздушных пор в уплотненной цементопесчаной смеси не должен превышать: для однослойных и верхнего слоя двухслойных покрытий 5 %, для нижнего слоя двухслойных покрытий и бетонных оснований 12 %.

3.11. В качестве вяжущих материалов для приготовления дорожного песчаного бетона должны применять цементы, удовлетворяющие требованиям ГОСТ 8424-63 и ГОСТ 10178-62* (п. 16).

3.12. В качестве заполнителя для приготовления дорожного песчаного бетона применяют природные кварцевые или кварцево-полевошпатовые пески, фракционированные и нефракционированные, удовлетворяющие требованиям ГОСТ 10268-62, ГОСТ 8736-.67, пп. 3.13-3.16.

3.13. Для песчаных бетонов, предназначенных для однослойных и верхнего слоя двухслойных покрытий, в качестве заполнителя должны применять природные крупные кварцевые или кварцево-полевошпатовые пески с модулем крупности не менее 2,5 и полным остатком на сите с отверстиями 0,63 мм не менее 50 %. Зерновой состав песка должен удовлетворять области, ограниченной кривыми просеивания на графике (рис. 1).

Примечание. Применение крупных и средних песков, зерновой состав которых не удовлетворяет требованиям п. 3.13, допускается только при соответствующем технико-экономическом обосновании

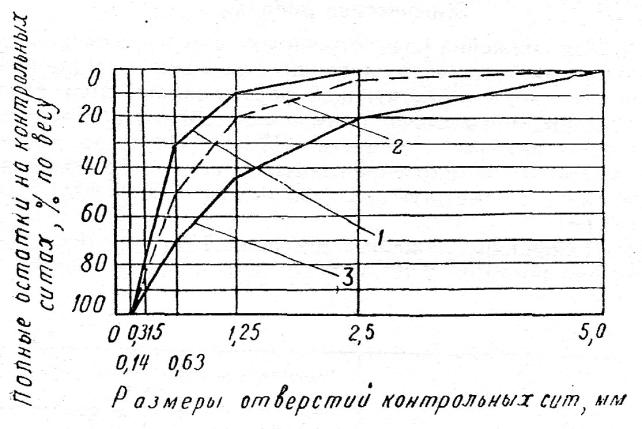

Рис. 1. Зерновой состав песков:

1 - верхняя граница песков, пригодных для основания; 2 - верхняя граница песков, пригодных для покрытий; 3 - нижняя граница пес ков для песчаного бетона

3.14. В песчаных бетонах, предназначенных для нижних слоев двухслойных покрытий и для оснований, в качестве заполнителя можно использовать крупные и средние природные кварцевые или кварцево-полевошпатовые пески с модулем крупности не менее 2 и полным остатком на сите с отверстиями 0,63 мм не менее 30 %. Зерновой состав песка должен соответствовать кривой просеивания в пределах, указанных на графике (см. рис. 1).

Примечание. В песчаных бетонах, предназначенных для бетонных оснований, допускается при соответствующем технико-экономическом обосновании использовать мелкие природные пески (ГОСТ 8736-67) с модулем крупности 1,5-2 и полным остатком на опте с отверстиями 0,63 мм 10-30 %.

3.15. Крупные фракции 5-1,25 мм искусственных (дробленых) песков марки 800 (ГОСТ 8736-67) можно применять

Таблица 2

|

Вид добавок |

Рекомендуемые дозировки ПАВ, цемента % от веса цемента |

||

|

Пластифицированный портландцемент |

гидрофобный портландцемент |

непластифицированные цементы |

|

|

Пластифицирующая добавка: сульфитно-спиртовая барда. |

0,1-0,3 |

0,2-0,5 |

|

|

Гидрофобно-пластифицирующие добавки: абиетиновая смола |

0,01-0,02 |

- |

0,01-0,02 |

|

мылонафт или асидолмылонафт |

0,04-0,08 |

- |

0,04-0,08 |

Примечание. Количество сульфитно-спиртовой барды (ссб) и абиетиновой смолы дают в расчете на сухое вещество, а мыло нафта и асидол-мылонафта - в расчете на товарный раствор, содержащий 45-50 % воды.

3.19. При выборе добавок ПАВ, вводимых в цементопесчаную смесь, в конкретных условиях строительства необходимо руководствоваться следующими указаниями:

а) при использовании пластифицированных портландцементов следует вводить одну из одиночных добавок ПАВ (табл. 2);

б) при строительстве бетонных оснований с применением пластифицированных или гидрофобных портландцементов допускается приготавливать цементопесчаные смеси без добавок ПАВ;

в) при использовании непластифицированных цементов в смесь можно добавлять как одиночные, так и комплексные (совместно пластифицирующая и гидрофобно-пластифицирующая) добавки ПАВ. Рациональнее вводить комплексные добавки ПАВ: ссб и одна из гидрофобно-пластифицирующих добавок в количествах, рекомендуемых табл. 2 для одиночных добавок;

г) при введении одиночных добавок ПАВ предпочтение следует отдавать пластифицирующей добавке ссб.

3.20. Оптимальное количество добавки ссб устанавливают экспериментальным путем в зависимости от химико-минералогического состава и тонкости помола цемента, зернового со става песка и других факторов (приложение 1 ВСН 139-68).

Повышенные (более 0,3 %) количества ссб, вводимые в цементопесчаные смеси на непластифицированных портландцементах, следует применять при использовании:

- дорожных цементов М400 и выше с содержанием трех кальциевого алюмината 8-10 %;

- средних и мелких песков;

- песчаного бетона в условиях жаркого климата.

3.21. Количество гидрофобно-пластифицирующих воздухововлекающих добавок уточняют при подборе состава песчаного бетона в зависимости от объема защемленного воздуха (приложение 1 ВСН 139-68).

3.22. Химические добавки-ускорители твердения применяют в песчаных бетонах в соответствии с ГОСТ 8424-63 и ВСН 139-68.

3.23. Остальные материалы, применяемые при строительстве бетонных покрытий и оснований, должны удовлетворять требованиям ГОСТ 8424-63 и ВСН 139-68.

4. ОСОБЕННОСТИ ТЕХНОЛОГИИ УСТРОЙСТВА ДОРОЖНЫХ ПОКРЫТИЙ И ОСНОВАНИИ ИЗ ПЕСЧАНЫХ БЕТОНОВ

4.1. Технологические операции по строительству дорожных покрытий и оснований из песчаных бетонов выполняют в соответствии с общими правилами производства работ по устройству цементобетонных покрытий и оснований (ВСН 139-68).

4.2. В связи с особенностями строения и свойств цементопесчаных смесей и песчаных бетонов технология устройства покрытий и оснований из них также имеет ряд особенностей, которые следует учитывать, чтобы получать прочные и долго вечные дорожные конструкции.

4.3. На структуру песчаного бетона и его свойства по сравнению с обычными бетонами более ощутимо влияют любые нарушения технологии производства строительных работ.

4.4. В связи с тем, что на жесткость цементопесчаной смеси и прочность песчаного бетона большое влияние оказывает зерновой состав песка, рекомендуется улучшать качество пес ков обогащением, промывкой и разделением на фракции в соответствии с указаниями ГОСТ 10268-62 и ГОСТ 8736-67»

Приготовление и транспортирование бетонной смеси

4.5. Цементопесчаные смеси приготавливают только в смесителях принудительного действия (обеспечивающих необходимое качество смеси): цикличных - С-945, С-773, С-951; не прерывных лопастных-С-780 и С-543, а также вибрационных лопастных смесителях.

4.6. Пески для приготовления песчаных бетонов нужно транспортировать и хранить в условиях, исключающих их загрязнение и смешивание с грунтами и другими материалами. Площадки для хранения песков должны иметь покрытие из монолитного или сборного цементобетона. При использовании для приготовления песчаных бетонов фракционированных пес ков поставляемые фракции нужно хранить и дозировать раз дельно.

4.7. Дозаторы компонентов смеси должны устойчиво обеспечивать необходимую точность дозирования, особенно цемента и воды, поскольку отклонения от проектных норм содержания этих компонентов в значительной степени отражаются на однородности песчаного бетона по прочности и другим характеристикам. Требуемая точность дозирования компонентов должна соответствовать указаниям п. 4.21 СНиП III-B.1-62*.

4.8. Продолжительность перемешивания в цикличных смесителях принудительного действия в зависимости от объема замеса должна быть не менее 90-120 сек.

Оптимальную продолжительность перемешивания компонентов в смесителях принудительного действия уточняют опытным путем.

4.9 При непрерывном перемешивании должен быть получен однородный по прочности песчаный бетон.

Перед началом производства цементопесчаной смеси в смесителях непрерывного действия необходимо проверять показатель изменчивости песчаного бетона по прочности.

Для этого при установившейся работе смесителя приготавливают 1-2 л3 смеси и отбирают не менее 10 проб смеси из разных мест каждую объемом, достаточным для изготовления трех контрольных балок размером 10×10×40 см, которые испытывают в возрасте 7 суток. Общее количество изготовленных и испытанных образцов должно быть не менее 30. Показатель изменчивости предела прочности песчаного бетона на растяжение при изгибе должен составлять не более 10 %. При показателе изменчивости более 10 % следует проверить и отрегулировать работу дозаторов.

Показатель изменчивости прочности бетона Cv вычисляют в соответствии с ГОСТ 10180-67.

4.10. Добавки ПАВ в цементопесчаную смесь вводят при ее приготовлении в воду затворения.

4.11. Цементопесчаную смесь транспортируют в автомобилях-самосвалах, оборудованных для защиты смеси от атмосферных воздействий брезентом, полиэтиленовыми пленками и т. п. После каждого рейса кузова автомобилей-самосвалов следует очищать от остатков бетона и промывать водой.

4.12. Время транспортирования цементопесчаной смеси в зависимости от температуры воздуха необходимо принимать по ГОСТ 8424-63.

Запрещается транспортировать и укладывать цементопесчаную смесь при температуре воздуха выше +30°С.

Распределение и уплотнение смеси и отделка поверхности

4.13. Перед началом массовой укладки цементопесчаной смеси в покрытие или основание комплектом бетоноукладочных машин необходимо провести пробную укладку, в процессе которой определяют:

- высоту слоя неуплотненной цементопесчаной смеси;

- количество проходов бетоноотделочной машины, необходимое для получения заданного объемного веса свежеуплотненной цементопесчаной смеси (пп. 5.1-5.9).

Ориентировочная величина припуска смеси на уплотнение составляет 2-3 см. Объемный вес уплотненной цементопесчаной смеси в покрытии в зависимости от состава колеблется в пределах 2,2-2,3 кг/л.

4.14. При распределении бетонной смеси необходимо строго следить за ее, внешней однородностью и пластичностью. Отдельные замесы, характеризующиеся по внешнему виду не достаточной степенью перемешивания компонентов (резко не равномерное распределение песка и цемента, а также воды), следует выбраковывать.

4.15. Не следует допускать длительных (более периода схватывания цемента) перерывов между распределением цементопесчаной смеси и ее уплотнением. В случае вынужденно го перерыва между указанными операциями необходимо распределенную смесь укрыть увлажненным брезентом (мешковиной) или водонепроницаемой полиэтиленовой пленкой.

4.16. Уплотняют цементопесчаную смесь и отделывают поверхность бетона бетоноукладочной машиной Д-376, длинно - базовой машиной с диагональными брусьями ДБО-7,5 или другими машинами с аналогичными параметрами уплотнения. Выполняют эти процессы, как правило, за один-два прохода бетоноотделочной машины.

4.17. Необходимую степень уплотнения цементопесчаной смеси и качественную отделку поверхности песчаного бетона получают при равномерном валике смеси высотой 8-10 см перед передней кромкой уплотняющего вибробруса и при валике провибрированной смеси высотой 2-3 см перед выглаживающим брусом.

4.18. При соответствии жесткости цементопесчаной смеси уплотняющей способности бетоноотделочной машины на поверхности песчаного бетона не должно выступать цементное молоко. В этом случае ручную отделку поверхности с помощью шаблона производить не следует.

4.19. Необходимую шероховатость поверхности свежеуплотненного песчаного бетона создают в процессе отделки с помощью жестких капроновых или металлических щеток, перемещая их перпендикулярно продольной оси покрытия, образуя поперечные борозды и равномерную фактуру бетона.

4.20. Дефекты, образующиеся на поверхности свежеуплотненного песчаного бетона (впадины, раковины и т. п.), устраняют сразу, заполняя их провибрированной бетонной смесью и последующим повторным проходом бетоноотделочной машины.

Удаление излишней бетонной смеси с поверхности покрытия и досыпка ее вручную требуют повторного прохода бетоноотделочной машины для выравнивания поверхности песчаного бетона.

Устройство и заполнение деформационных швов

4.21. Деформационные швы расширения и сжатия в покрытии и основании из песчаного бетона нарезают как в затвердевшем, так и в свежеуложенном бетоне согласно ВСН 159-69.

4.22. Температурные швы заполняют изоляционными материалами в соответствии с требованиями ВСН 159-69.

Уход за свежеуложенным бетоном

4.23. В связи с повышенной способностью свежеуплотненного песчаного бетона к высыханию уход за ним должен быть организован особенно тщательно. Организация работ должна обеспечивать строгое выполнение всех требований действующих нормативных документов по уходу за дорожным бетоном и пп. 4.24-4.30. Только в этом случае может быть получен прочный и долговечный песчаный бетон. Еще более тщательно должен быть организован уход за свежеуложенным песчаным бетоном в климатических районах, характеризуемых высокой температурой и низкой относительной влажностью воздуха (районы сухого и жаркого климата).

Для кратковременной защиты поверхности свежеуплотненного песчаного бетона от прямого воздействия солнечных лучей и атмосферных осадков необходимо применять передвижные тенты, влажную мешковину, водостойкую бумагу и т. п.

4.24. За свежеуложенным песчаным бетоном следует уха живать, применяя пленкообразующие материалы в соответствии с требованиями ВСН 35-70.

4.25. Пленкообразующие материалы наносят на поверхность бетона немедленно после исчезновения водной пленки с поверхности.

В случае укладки бетона в солнечную ветреную погоду при температуре воздуха более +20°C и при устройстве швов в свежеуложенном бетоне, а также при выходе из строя машины для розлива и т. п. бетон должен быть защищен от испарения влаги до момента нанесения пленкообразующего материала путем укрытия полиэтиленовой пленкой, водонепроницаемой бумагой, влажной мешковиной и другими материалами.

4.26. Для создания равномерного температурного режима твердения бетона в жаркую солнечную погоду (температура воздуха выше +25°C) поверхность песчаного бетона немедленно после формирования защитной пленки (если пленка темного цвета) должна быть засыпана теплоизоляционным слоем песка толщиной не менее 4-5 см пли осветлена раствором извести.

4.27. При отсутствии пленкообразующих материалов поверхность песчаного бетона после исчезновения водной пленки немедленно укрывают влажной мешковиной, водонепроницаемой бумагой или полиэтиленовой пленкой и присыпают тонким слоем песка (грунта) таким образом, чтобы не повредить поверхности бетона. Через сутки указанные материалы снимают и переносят на следующий участок, а поверхность бетона засыпают песком или супесью слоем толщиной не менее 5-6 см. Слой засыпки постоянно увлажняют в течение 28 су ток, причем во избежание порчи поверхности бетона песок

(супесь) следует поливать распыленной струей воды.

Допускается в течение 28 дней не удалять водонепроницаемую бумагу, защитив ее слоем песка (супеси) толщиной 1 - 2 см от уноса ветром. В этом случае песок не увлажняют.

4.28. Песок или супесь, предназначенные для засыпки поверхности свежеуложенного бетона, не должны содержать включений камня, гравия или гальки.

4.29. Общин срок проведения работ по уходу за свежеуложенным песчаным бетоном должен быть не менее 28 суток.

Для районов сухого и жаркого климата при строительстве в весенне-летний период года продолжительность срока за щиты поверхности бетона от испарения влаги и температурных перепадов рекомендуется увеличивать до 2-3 месяцев.

4.30. Движение по покрытию из песчаного бетона открывают после окончания периода ухода за свежеуложенным бетоном. При этом прочность песчаного бетона по результатам испытаний образцов, хранившихся на месте укладки, должна составлять не менее 70 % от проектной на растяжение при изгибе и не менее проектной при сжатии.

Рекомендации по устройству шероховатости покрытия

4.31. Необходимая шероховатость покрытия из песчаного бетона обеспечивается выполнением рекомендаций п. 4.19 и пп. 10.1, 10.2 ВСН 73-67.

4.32. Для повышения шероховатости поверхности песчаного бетона рекомендуется применять заполнитель, полученный путем смешения природного и дробленого песка из прочных изверженных горных пород (п. 3.15). При этом количество зерен крупнее 1,25 мм рекомендуется доводить до 33-55 % (ВСН 73-67).

4.33. Применение крупной фракции дробленых песков марки 800 удорожает заполнитель в песчаном бетоне и увеличивает количество цементного теста, поэтому использование заполнителя нужно обосновать технико-экономическим расчетом.

5. КОНТРОЛЬ КАЧЕСТВА ПЕСЧАНОГО БЕТОНА

5.1. При устройстве дорожных покрытий и оснований из песчаного бетона необходимо строго и систематически контролировать соблюдение требований настоящих «Технических указаний».

Контроль качества приготовления смеси и производства работ по устройству бетонного покрытия (основания) проводят в соответствии с ВСН 139-68 с учетом дополнительных требовании, изложенных в пп. 5.2-5.19.

Контроль качества цементопесчаной смеси

5.2. При контроле качества цементопесчаной смеси проверяют влажность песка и смеси, а также показатель ее жесткости и объемный вес в уплотненном состоянии. Показатель жесткости проверяют не менее трех раз в смену. При отклонении показателя жесткости от заданных пределов более чем на 10 % следует отрегулировать дозировку воды. Остальные характеристики контролируют не менее одного раза в рабочую смену, а влажность песка дополнительно каждый раз при изменении погодных условий (дождь и др.) чсммииПри изменении влажности песка и цементопесчаной смеси более чем па 0,5 % рабочий состав песчаного бетона должен быть соответственно исправлен.

5.3. Жесткость цементопесчаной смеси определяют техническим вискозиметром по ГОСТ 10181-62.

5.4. Допускается определять жесткость цементопесчаной «меси упрощенным способом с помощью металлической формы 10×10×10 см и усеченного конуса нижним диаметром 100 мм, верхним 60 мм и высотой 150 мм.

Конус изготавливают из стального листа толщиной 2 мм.

Порядок определения. Конус вставляют в форму, закрепленную на лабораторной виброплощадке (ГОСТ 10181-62), и заполняют через воронку-насадку смесью, уплотняемой сначала штыкованием, а затем вибрацией в течение 10 сек. После уплотнения и удаления излишней смеси конус снимают и смесь в форме вибрируют до полного расплыва и выравнивания поверхности (образовавшийся на поверхности бугорок смеси не учитывают).

Время от начала вибрации смеси при удаленном конусе до полного расплыва смеси и выравнивания поверхности является показателем жесткости по упрощенному способу.

5.5. Между показателями жесткости по техническому вискозиметру и упрощенному способу существует следующая зависимость:

![]() Жтв = 1,35Жуп-3,5, (4)

Жтв = 1,35Жуп-3,5, (4)

где Жтв - жесткость смеси по техническому вискозиметру, сек;

Жуп - то же упрощенным способом.

Зависимость (4) справедлива при значениях жесткости по упрощенному способу, равных или больших 10.сек, но не превышающих 70 сек.

Показатели жесткости, определенные различными способа ми, приведены в табл. 3.

Таблица 3

|

Способ определения |

Показатель жесткости, сек |

|

|

По техническому вискозиметру Упрощенным способом |

30-40 25-30 |

40-50 30-40 |

5.6. Объемный вес цементопесчаной смеси определяют е металлическом мерном цилиндрическом сосуде объемом 1 л с отношением диаметра к высоте в пределах 0,8-1,2. Уплотняют смесь на стандартной лабораторной виброплощадке в течение 2 мин при жестком закреплении сосуда. При уплотнении; смесь пригружают металлической пластиной толщиной 5 - 10 мм, жестко прижатой к сосуду (вручную или с помощью специального приспособления), во избежание разрыхления поверхностного слоя. Отклонение объемного веса от заданного (полученного при подборе состава бетона) не должно превышать 1 %. Величину объемного веса находят как среднее арифметическое значение из трех определений.

5.7. Качество уплотнения цементопесчаной смеси в покрытии (основании) после прохода бетоноотделочной машины определяют величиной коэффициента уплотнения Купл Коэффициент уплотнения представляет собой отношение объемного веса свежеуплотненного песчаного бетона в покрытии к объемному весу свежеуплотненного песчаного бетона из того же замеса (из того же автомобиля-самосвала), полученному в лаборатории:

где γ′′см - объемный вес свежеуплотненного песчаного бетона в покрытии (основании), вычисляемый как среднее арифметическое из трех значений γ′см, определенных с помощью специального приспособления (грунтоноса), применяемого для отбора проб грунтов при контроле их плотности;

γ′см - объемный вес свежеуплотненного песчаного бетона, полученный в лаборатории и определенный по п. 5.6.

5.8. Коэффициент уплотнения цементопесчаной смеси в покрытии (основании), вычисленный по формуле (5), должен быть не менее 0,99. Коэффициент уплотнения определяют не реже одного раза в смену и в случае изменения режима вибрации бетоноотделочной машины.

5.9. Состав цементопесчаной смеси при приготовлении ее на заводе, непрерывного действия (соотношение между песком и цементом и влажность смеси) определяют методом мокрого рассева один раз в две смены (одновременно не менее, двух проб) следующим способом.

Сразу после приготовления смеси отбирают среднюю пробу в количестве 2 кг и делят ее на две части по 1 кг. Первую часть промывают на сите с отверстиями 0,14 мм водой в течение 20 мин так, чтобы удалить весь цемент. После этого оста ток на сите высушивают, охлаждают до комнатной темпера туры и взвешивают. Высушенный остаток даст вес песка в пробе. Вес песка уточняют на основании данных о содержании в песке частиц размером менее 0,14 мм, вес которых прибавляют к весу сухого остатка.

Вторую часть пробы при непрерывном перемешивании быстро высушивают до постоянного веса, после чего охлаждают и взвешивают для определения содержания влаги.

Вес цемента в пробе находят вычитанием из навески в 1 кг веса песка и воды.

5.10. Образцы для контроля прочности песчаного бетона изготавливают, хранят и испытывают в соответствии с ГОСТ 10180-67, ВСН 139-68 с учетом пп. 5.11-5.19.

5.11. Для определения прочности песчаного бетона на растяжение при изгибе испытывают образцы-балки размером см. При испытании образцов-балок других стандартных размеров масштабный коэффициент принимают равным 1 при условии если:

- объемный вес песчаного бетона в образцах различных размеров одинаковый и равен γ′см (п. 5.6);

- хранение образцов обеспечивает практически полное сохранение влаги в бетоне вплоть до момента испытаний.

Если указанные выше требования не соблюдают, результаты испытаний образцов-балок различных размеров не сопоставимы.

5.12. Прочность песчаного бетона при сжатии определяют на образцах-кубах с длиной ребра 10 см. При испытании образцов-кубов других стандартных размеров масштабный коэффициент принимают равным 1 (с учетом п. 5.11).

5.13. Пробу цементопесчаной смеси в объеме, достаточном для изготовления шести образцов-балок и шести образцов-кубов, отбирают непосредственно из кузова автомобиля-самосвала.

Образцы-балки и кубы уплотняют на лабораторной виброплощадке 435А или другой, имеющей частоту колебаний 2800-3000 в минуту и амплитуду колебания под нагрузкой 0,35 мм.

Смесь укладывают в формы, жестко закрепленные на виброплощадке, и предварительно распределяют штыковкой. За тем смесь вибрируют в течение 5-10 сек и в случае необходимости в форму добавляют смесь с некоторым избытком. После того смесь вибрируют, пригрузив* металлической пластиной толщиной 10 мм в течение 2 мин до полного уплотнения смеси. Объемный вес свежеуплотненной цементопесчаной смеси в образцах должен быть не менее объемного веса, определенного в мерном цилиндре (п. 5.6).

*Величина пригруза 10-15 Г/см2

5.14. Контрольные образцы на бетонном заводе хранят в нормальных температурно-влажностных условиях, а на месте укладки в условиях ухода, принятого для песчаного бетона в конструкции.

5.15. Контрольные образцы песчаного бетона испытывают в возрасте 7 и 28 суток.

5.16. Для определения прочности на растяжение при изгибе и при сжатии образцы песчаного бетона испытывают по методикам ГОСТ 10180-67 без учета масштабных коэффициентов.

Допускается определять прочность песчаного бетона при сжатии испытанием половинок балок через стальные прокладки (штампы) размером 10×10×10 см аналогично испытаниям по ГОСТ 310-60. Поверхность прокладок, прилегающая к образцу, должна быть шлифованной, класс чистоты поверхности должен соответствовать требованиям ГОСТ 10180-67.

5.17. Величину прочности песчаного бетона данной серии определяют как среднеарифметическое из результатов испытаний трех образцов, если каждый из этих результатов отличается от среднего не более чем на 20 %; в противном случае среднеарифметическое вычисляют по двум наибольшим результатам.

5.18. Прочность песчаного бетона в покрытии (основании), а также толщину плиты готовой конструкции проверяют испытанием образцов-кернов, выбуренных из конструкции.

Механические испытания образцов-кернов проводят в соответствии с приложением 3 ВСН 139-68.

5.19. Прочность песчаного бетона на растяжение при изгибе в готовой конструкции может быть вычислена по результатам испытаний образцов-кернов на раскалывание по формуле:

![]()

![]() , (6)

, (6)

где Rрр и Rри - прочность песчаного бетона соответственно при раскалывании образцов-кернов и на растяжение при изгибе, кГ/см2;

К - переходной коэффициент, принимаемый по табл. 4.

Таблица 4

|

Rрр, кГ/см2 |

15 |

20 |

25 |

30 |

35 |

40 |

|

К |

2,3 |

2,05 |

1,92 |

1,82 |

1,74 |

1,72 |

Примечание. Промежуточные значения К находят по интерполяции.

6. ПРОЕКТИРОВАНИЕ СОСТАВА ПЕСЧАНОГО БЕТОНА

Общие принципы проектирования состава

6.1. Состав дорожного песчаного бетона проектируют расчетно-экспериментальным методом, выбирая портландцемент, песок, добавки ПАВ и воду и определяя их оптимальное содержание в 1 м3 бетона.

Запроектированный состав цементопесчаной смеси должен обеспечивать:, необходимую техническую вязкость (жесткость), а после уплотнения и формирования структуры бетона заданные значения его прочности и долговечности при наименьшем содержании портландцемента и цементного теста (камня).

6.2. Предельные водоцементные отношения, обеспечивающие необходимую морозостойкость песчаного бетона при оптимальном содержании цементного теста (камня), принимают следующими:

бетон для однослойных и верхнего слоя двухслойных покрытий при Мрз 100-150-не более 0,6; при Мрз 200 и более - не более 0,5;

бетон для нижнего слоя двухслойных покрытий и бетонных оснований при Мрз 50-не более 0,75.

6.3. Перед подбором состава цементопесчаной смеси следует испытать используемые в производстве строительных работ материалы, проверив их соответствие требованиям настоящих «Технических указаний».

6.4. При проектировании состава песчаного бетона должны быть заданы: назначение бетона, тип бетоноотделочной машины, показатель технической вязкости (жесткости) смеси, марка бетона по прочности на растяжение при изгибе, минимальная марка по прочности при сжатии и марка бетона по морозостойкости. Кроме того, необходимо определить активность цемента при изгибе по ГОСТ 310-60 в возрасте 7 и 28 суток: и удельный вес песка и цемента.

Песчаный бетон испытывают на морозостойкость в соответствии с ВСН 139-68.

6.5. Показатель жесткости (удобоукладываемости) назначают в зависимости от типа бетоноотделочной машины по п. 3.9. с учетом времени транспортирования смеси и температуры воздуха в период укладки.

6.6. Методика подбора состава дорожного песчаного бетона основывается на том положении, что жесткость цементопесчаной смеси определяется преимущественно ее водосодержанием и действием добавок ПАВ, а прочность затвердевшего бетона на данных материалах - активностью цемента, водоцементным отношением и объемом защемленного воздуха.

При подборе состава песчаного бетона в пробные замесы обязательно вводят принятые для производства работ добавки ПАВ в виде водного раствора определенной концентрации.

Все операции по подбору состава бетона производят с минеральными материалами в воздушносухом состоянии.

Цементопесчаную смесь приготовляют только в смесителе принудительного действия (растворомешалка, бегуны и т. п.).

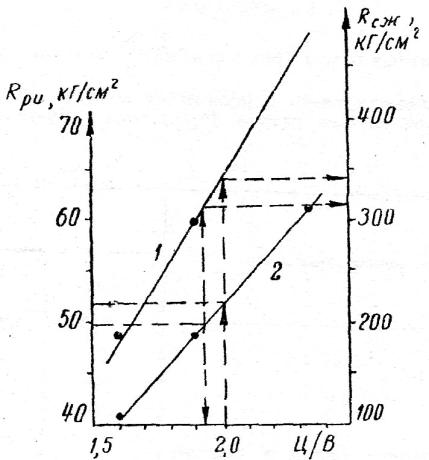

Рис. 2. Зависимость прочности песчаного бетона на растяжение при изгибе в возрасте 28 суток от активности цемента и от цементоводного отношения:

крупные пески (сплошные линии); средние пески с модулем крупности 2-2,2 (пунктирные линии)

6.7. Состав цементопесчаной смеси для дорожного песчаного бетона проектируют расчетно-экспериментальным методом. Состав смеси предварительно рассчитывают по абсолютным объемам на основе определенных зависимостей, а затем проверяют и уточняют путем пробных затворений.

6.8. Предварительный расчет состава песчаного бетона сводится к следующему:

1) Ориентировочно начальное водоцементное отношение, необходимое для получения заданной марки бетона по прочности на растяжение при изгибе, определяют по формуле:

![]() , (7)

, (7)

где R6 - марка песчаного бетона по прочности на растяжение при изгибе, кГ/см2;

Rц - активность портландцемента на растяжение при изгибе по ГОСТ 310-60, кГ/см2;

А - коэффициент, зависящий от зернового состава песка и равный: 0,5 - для крупных песков; 0,45 - для средних песков с модулем крупности более 2,2; 0,4-для средних песков с модулем крупности 2 - 2,2; 0,3 - для мелких песков.

Водоцементное отношение можно также выбрать по графику (рис. 2), построенному на основании формулы (7).

Для дальнейших расчетов состава песчаного бетона с целью уточнения

зависимости ![]() на данных материалах строительства дополнительно к

полученному по формуле (7) или выбранному по графику назначают два значения

водоцементного отношения, отличающиеся на ±0,1 от первоначального. Проверяют

соответствие принятых значений водоцементного отношения предельным для

обеспечения морозостойкости.

на данных материалах строительства дополнительно к

полученному по формуле (7) или выбранному по графику назначают два значения

водоцементного отношения, отличающиеся на ±0,1 от первоначального. Проверяют

соответствие принятых значений водоцементного отношения предельным для

обеспечения морозостойкости.

2) Ориентировочно значение водопотребности цементопесчаной смеси в зависимости от жесткости и концентрации добавок ПАВ определяют по табл. 5.

Таблица 5

|

№ п\п |

Водопотребность смеси при жесткости, сек |

||

|

30-40 |

40-50 |

||

|

|

Одиночные добавки |

|

|

|

1 |

0,2 % сульфитно-спиртовой барды. |

195-185 |

185-180 |

|

2 |

0,02 % абиетиновой смолы или 0,08 % мылонафта |

195-185 |

185-180 |

|

3 |

0,5 % сульфитно-спиртовой барды |

180-175 |

175-170 |

|

|

Комплексные добавки |

|

|

|

4 |

0,2 % сульфитно-спиртовой барды + 0,02 % абиетиновой смолы или+0,08 % мылонафта |

180-175 |

180-175 |

Примечания. 1. Значения водопотребности приведены для цементопесчаных смесей на дорожном портландцементе и на крупных и средних песках. При использовании мелких песков значение водопотребности смеси увеличивают приблизительно на 5 л.

2. При использовании пластифицированных и гидрофобных портландцементов ориентировочные значения водопотребности принимают соответственно по графам 1 и 2.

3) Содержание цемента подсчитывают по формуле:

где Ц - содержание цемента, кг/м3;

В - водопотребность смеси, л/м3.

4) Абсолютный объем цементного теста определяют по формуле:

![]() , (9)

, (9)

где Vцт - абсолютный объем цементного теста, л/м3; γц - удельный вес цемента, кг/л.

5) Содержание песка подсчитывают с учетом ориентировочного содержания защемленного воздуха (табл. 6) по формуле:

![]() , (10)

, (10)

где П - содержание песка, кг1м3;

ВВ - объем защемленного воздуха, л/м3;

γп - удельный вес песка, кг/л.

Таблица 6

|

Содержание воздуха, л\м3, при жесткости 30-50 сек |

|

|

Крупный и средний с модулем крупности 2,2-2,5 |

30-50 |

|

Средний с модулем крупности менее 2-2,2 и мелкие |

60-80 |

6) Подсчитывают соотношение между цементом и песком (по весу):

Ц:П = 1:п, где ![]()

7) После расчета состава песчаного бетона экспериментально проверяют жесткость цементопесчаной смеси и объем защемленного воздуха.

Количество материалов на пробный лабораторный замес подсчитывают по формулам:

, (11)

, (11)

, (12)

, (12)

![]() , (13)

, (13)

где Ц′, П′, В′ - количество на лабораторный замес соответственно цемента, песка и воды, кг;

Р - общий вес лабораторного замеса, необходимый для определения жесткости смеси и объемного веса в уплотненном состоянии, кг.

После приготовления цементопесчаной смеси в смесителе определяют показатель жесткости техническим вискозиметром по ГОСТ 10181-62. При определении жесткости визуально оценивают связность смеси, которая при вибрации не должна разрушаться на отдельные комки. Если среднее значение жесткости отличается от заданных пределов более чем на 10 %, то объем цементного теста Vцт при неизменном водо-цементном отношении изменяется в большую или меньшую сторону на 10 %, после чего пересчитывают значения П, Ц:П и количество материалов на пробный лабораторный замес. Повторно определяют жесткость, добиваясь ее соответствия заданным пределам.

Объемный вес (п. 5.6) уплотненной цементопесчаной смеси заданной жесткости γсм и объем защемленного воздуха находят по формуле или другим методом:

где Ц′, П′, В′ - см. формулы (11-13).

Объем защемленного воздуха не должен отличаться от принятого по табл. 6 - более чем на 20 л/м3, в противном случае режим уплотнения не соответствует жесткости цементопесчаной смеси.

8) Определяют фактическое (с учетом воздушных пор) содержание компонентов в 1 м3 песчаного бетона по формулам:

![]() , (16)

, (16)

![]() , (17)

, (17)

, (18)

, (18)

9) Для ранее принятых трех значений водо-цементного отношения и с учетом скорректированных значений В и ВВ по формулам (8-10) рассчитывают три состава цементопесчаной смеси, отличающиеся содержанием цемента.

Рассчитывают количество материалов на лабораторные замесы для трех составов песчаного бетона. Объем каждого замеса должен быть достаточным для изготовления девяти балок размером 10×10×40 см и девяти кубов размером 10×10×10 см. Цементопесчаную смесь приготавливают в смесителе принудительного действия. Образцы уплотняют на стандартной вибрационной площадке 435А (ГОСТ 10180-67) с жестко закрепленными формами в течение 2 мин. В процессе уплотнения во избежание разрыхления смеси пригружают* металлической пластиной толщиной 10 мм, жестко прижатой к форме вручную.

Проверяют соответствие объемного веса уплотненной смеси и объема защемленного воздуха ранее полученным значениям.

*Величина пригруза 10-15 Г/см3

10) Изготовленные образцы хранят не менее 24 час в формах, накрытых влажной тканью, после чего их вынимают из форм и до момента испытания содержат в условиях, исключающих испарение воды из бетона (в ванне с гидравлическим затвором, под водонепроницаемыми пленками и т. п.). Температура помещения должна быть 20±2°С.

11) Образцы песчаного бетона испытывают на прочность по ГОСТ

10180-67 в возрасте 7 и 28 суток, по три образца в каждом возрасте. Остальные

образцы закладывают на длительное хранение или используют для повторных

испытаний. По результатам испытаний на растяжение при изгибе и при сжатии

строят графики зависимости ![]() или

или ![]() при постоянном

водосодержании смеси. Ориентировочно водо-цементное отношение для ускоренного

определения прочности можно получить по результатам испытаний образцов в

возрасте 7 суток, используя зависимость:

при постоянном

водосодержании смеси. Ориентировочно водо-цементное отношение для ускоренного

определения прочности можно получить по результатам испытаний образцов в

возрасте 7 суток, используя зависимость:

,

,

где ![]() и

и ![]() - прочность бетона нормального твердения в возрасте 28 и 7

суток;

- прочность бетона нормального твердения в возрасте 28 и 7

суток;

![]() и

и ![]() - активность цемента

в возрасте 28 и 7 суток по ГОСТ 310-60.

- активность цемента

в возрасте 28 и 7 суток по ГОСТ 310-60.

12) По результатам испытаний образцов в возрасте 28 суток окончательно выбирают водо-цементное отношение, необходимое для получения требуемой прочности на растяжение при изгибе (марки бетона). Если при требуемом значении марки песчаного бетона при изгибе его прочность при сжатии получается меньше минимального значения марки, то водо-цементное отношение принимают в соответствии с требуемой маркой по прочности при сжатии.

13) После выбора необходимого водо-цементного отношения с учетом скорректированного значения водосодержания по формулам (8-10) рассчитывают содержание материалов на 1 м3 бетона и соотношение Ц:П (по весу). Изготавливают контрольный лабораторный замес и определяют показатель жесткости и объемный вес уплотненной цементопесчаной смеси, а также объем защемленного воздуха по формуле (14).

Определяют фактическое (с учетом воздушных пор) содержание компонентов в 1 м3 песчаного бетона по формулам (15-18).

14) Рабочий состав цементопесчаной смеси корректируют с учетом влажности песка и концентрации водного раствора добавок ПАВ.

15) При изменении в процессе производства строительных работ свойств компонентов песчаного бетона (активности портландцемента, зернового состава песка и т. п.) состав песчаного бетона корректируют по приведенным выше формулам и графику (рис. 2). Экспериментальная проверка скорректированного состава песчаного бетона обязательна.

16) Особенности подбора состава песчаного бетона с комплексными добавками ПАВ заключаются в следующем.

Если фактический объем защемленного воздуха, определенный по п. 7 при использовании воздухововлекающей добавки, превышает допустимое значение, то методом последовательного приближения определяют количество добавки, при которой фактическое содержание воздуха не превышает допускаемого. В этом случае значение водопотребности (табл. 5) принимают по верхнему пределу.

17. Пример подбора состава песчаного бетона для дорожного покрытия дан в приложение 1.

7. ОСОБЕННОСТИ РАСЧЕТА И ПРОЕКТИРОВАНИЯ ДОРОЖНЫХ ПОКРЫТИЙ И ОСНОВАНИЙ ИЗ ПЕСЧАНОГО БЕТОНА

7.1. Конструкцию дорожной одежды с покрытием (основанием), устраиваемым из песчаного бетона, принимают в соответствии с главой 1 ВСН 139-68. Конструкции бетонных покрытий и оснований, в том числе геометрические размеры плит, при применении песчаного бетона взамен обычного не изменяют.

7.2. Начальный модуль деформации песчаного бетона при изгибе и сжатии, а также значение прочности при сжатии принимают по табл. 7.

Таблица 7

|

Характеристики |

Проектная марка песчаного бетона по прочности на растяжение при изгибе, кГ/см2 |

||||||||

|

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

|

|

Начальный модуль деформации Е, кГ/см2×103 |

70 |

110 |

150 |

200 |

225 |

250 |

275 |

300 |

320 |

|

Отношение предела прочности при сжатии к пределу прочности на растяжение при изгибе |

5 |

5,5 |

6 |

6,5 |

7 |

7,5 |

|||

7.3. Коэффициент поперечной деформации песчаного бетона (коэффициент Пуассона) принимают равным 0,2.

7.4. Коэффициент линейного расширения песчаного бетона при изменении температуры в пределах от -20 до +20°С принимают равным 1x10-5град-1.

7.5. Нормативный объемный вес песчаного бетона при определении нагрузки от собственного веса принимают равным 2250 кг/м3.

7.6. Границу начала микроразрушений для песчаного бетона в условиях растяжения при изгибе принимают равной 0,5 от предела прочности.

Приложение

1

пример подбора состава песчаного цементного бетона для дорожного покрытия

Исходные данные

Бетон предназначается для однослойного покрытия автомобильной дорога II категории.

Марка песчаного бетона по прочности на растяжение при изгибе 50,. по прочности при сжатии не менее 300, по морозостойкости - Мрз 200. С учетом условий транспортирования и типа бетоноотделочной машины показатель технической вязкости (жесткости) принимают равным 30 сек.

Материалы

Вяжущее - дорожный портландцемент М400 непластифицированный. Удельный вес цемента γц = 3,1 кг/л. Активность цемента по изгибу в возрасте 28 суток - 60,9 кГ/см2. Заполнитель - природный кварцево-полевошпатовый песок. Зерновой состав по кривой просеивания удовлетворяет требованиям настоящих «Технических указаний». Модуль крупности - 2,59. Удельный вес песка γп = 2,60 кг/л. Вода - пригодная для питья. Поверхностно - активное вещество-концентраты сульфитно-спиртовой барды.

Технология

Цементопесчаную смесь перемешивают в лабораторном лопастном смесителе (растворомешалке) в течение 1 мин. Образцы бетона уплотняют на лабораторной виброплощадке 435А (ГОСТ 10180-67). Время уплотнения с пригрузом - 1 мин.

Хранение образцов до момента испытания в металлической ванне с гидравлическим затвором при температуре воздуха 20°С.

Методика подбора

1) Определяем ориентировочно водо-цементное отношение, необходимое для получения заданной марки песчаного бетона по прочности на растяжение при изгибе по формуле (7).

![]()

Для уточнения зависимости ![]() на данных материалах

принимаем дополнительно водо-цементное отношение равным 0,43 и 0,63.

на данных материалах

принимаем дополнительно водо-цементное отношение равным 0,43 и 0,63.

2) Ориентировочное значение водопотребности для жесткости 30 сек при введении 0,2 % ссб (от веса цемента) по табл. 5составляет 195 л/м3.

3) Содержание цемента составляет для ![]() :

:

Ц = 195:0,53 = 368 кг/м3.

4) Абсолютный объем цементного теста составляет:

![]() л/м3

л/м3

5) Содержание песка с учетом данных табл. 6 составляет:

![]() кг/м3.

кг/м3.

6) Соотношение Ц:П составляет:

Ц : П=1 : 4,64.

7) Рассчитываем но формулам (11-13) количество материалов на пробный лабораторный замес для определения жесткости смеси и объема защемленного воздуха.

Приготавливаем цементопесчаную смесь в растворомешалке. В воду затворения вводим добавку ссб. Определяем показатель жесткости техническим вискозиметром по ГОСТ 10181-62, который в среднем по двум определениям составил 27 сек и отличается от заданного на 10 %. Поэтому объем цементного теста не изменяется. В процессе вибрирования при определении жесткости смесь не расслаивается.

Объемный вес цементопесчаной смеси в уплотненном состоянии составил 2,29 кг/л. Объем защемленного воздуха составил 21 л/м3.

8) Уточняем водопотребность цементопесчаной смеси с учетом фактического объемного веса в уплотненном состоянии по формуле (17).

![]()

9) Для принятых в п. 1 трех значений ![]() и с учетом уточненных

значений водопотребности смеси и количества воздуха по формулам (8-10) рассчитываем три

состава бетона. Результаты расчета сводим в табл. 1.

и с учетом уточненных

значений водопотребности смеси и количества воздуха по формулам (8-10) рассчитываем три

состава бетона. Результаты расчета сводим в табл. 1.

Таблица 1

|

Содержание компонентов смеси |

В/Ц |

||

|

0,43 |

0,53 |

0,63 |

|

|

Вода, л/м3 |

196 |

196 |

196 |

|

Цемент, кг/м3 |

457 |

370 |

312 |

|

Песок, кг/м3 |

1650 |

1725 |

1770 |

|

Сульфитно-спиртовая барда в расчете на сухое вещество, кг/м3 |

0,914 |

0,74 |

0,624 |

|

Ц : П |

1:3,62 |

1:4,67 |

1:5,68 |

Рассчитываем количество материалов на лабораторный замес объемом, достаточным для изготовления девяти балок размером 10×10×40 см и девяти кубов размером 10×10×10 см. Готовим контрольные образцы (по ГОСТ 10180-67) и испытываем их на прочность в возрасте 28 суток (по три образца на сжатие и изгиб). Результаты испытаний сводим в табл. 2.

Таблица 2

|

В/Ц |

Ц/В |

Предел прочности, кГ/см2 |

|

|

на растяжение при изгибе |

при сжатии |

||

|

0,43 |

2,33 |

61,4 |

470 |

|

0,53 |

1,89 |

48,6 |

300 |

|

0,63 |

1,59 |

40,4 |

185 |

10) По результатам испытаний строим график зависимости ![]() или

или ![]() и определяем

значение, необходимое для получения заданной марки песчаного бетона по изгибу

(см. рисунок).

и определяем

значение, необходимое для получения заданной марки песчаного бетона по изгибу

(см. рисунок).

Зависимость

![]() для выбора значения

для выбора значения ![]() , необходимого для получения заданной марки бетона:

, необходимого для получения заданной марки бетона:

1 - при

сжатии; 2 - на растяжение при изгибе

По графику необходимое В/Ц для получения марки песчаного бетона по изгибу М50 составляет 0,52. Соответствующая В/Ц=0,52 прочность при сжатии, равная 315 кГ/см2, больше минимальной марки 300. Из условия морозостойкости принимаем В/Ц, равное 0,5

11) Выбрав необходимое значение В/Ц (0,5), рассчитываем количестве материалов на 1 м3 бетона по формулам (8-10) при водопотребности,. равной 196 л/м3, и количестве воздуха, равном 21 л/м3:

Ц = 196:0,50 = 392 кг/м3;

;

;

Ц : П=1 : 4,35

Готовим контрольный лабораторный замес, проверяем показатель жесткости смеси и ее объемный вес в уплотненном состоянии. Если объемный вес отличается от ранее полученного значения 2,29 кг/л не более чем на 0,01 кг/л, то по формулам (15-18) определяем фактическое содержание материалов в 1 м3 песчаного бетона.

Пусть фактический объемный вес цементопесчаной смеси в уплотненном состоянии составил 2,28 кг/л или 2280 кг/м3. Тогда фактическое содержание компонентов в 1 м3 песчаного бетона составит:

![]() кг/м3

кг/м3

![]() кг/м3

кг/м3

![]() л/м3

л/м3

ВВ = 29 л/м3

Приложение 2

СПИСОК НОРМАТИВНЫХ ДОКУМЕНТОВ, на которые имеются ссылки в тексте «Указаний»

1. «Инструкция по устройству цементобетонных покрытий автомобильных дорог» (ВСН 139-68 Минтрансстроя СССР). Изд-во «Транспорт». М., 1968.

2. ГОСТ 8424-63 «Бетон дорожный».

3. ГОСТ 10060-62 «Бетон тяжелый. Метод определения морозостойкости».

4. ГОСТ 10181-62 «Бетон тяжелый. Метод определения подвижности и жесткости бетонной смеси».

5. ГОСТ 10178-62* «Портландцемент, шлакопортландцемент, пуццолановый портландцемент и их разновидности».

6. ГОСТ 10268-62 «Заполнители для тяжелого бетона. Технические требования».

7. ГОСТ 8736-67 «Песок для строительных работ. Общие требования».

8. СНиП III-В.1-62* «Бетонные и железобетонные конструкции монолитные. Общие правила производства и приемки работ».

9. ГОСТ 10180-67 «Бетон тяжелый. Методы определения прочности».

10. «Технические указания по устройству дорожных покрытий с шероховатой поверхностью» ВСН 73-67. Оргтрансстрой, 1968.

11. «Технические указания по устройству деформационных швов в цементобетонных дорожных покрытиях» ВСН 159-69. М., Оргтрансстрой, 1969.

12. «Технические указания по уходу за свежеуложенным бетоном дорожных и аэродромных покрытий с применением пленкообразующих материалов» ВСН 35-70. М., Оргтрансстрой, 1970.