МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СCCP

ГЛАВТОННЕЛЬМЕТРОСТРОЙ

Временный

научно-технический коллектив

на строительстве тоннелей Байкало-Амурской

железнодорожной магистрали (ВНТК)

|

|

УТВЕРЖДАЮ: Председатель ВНТК, начальник Специализированного управления строительства Бамтоннельстрой Бессолов В.А. 30 ноября 1987 г. |

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

ПРЕДВАРИТЕЛЬНОГО УПРОЧНЕНИЯ ГРУНТОВ

ПРИ ПРЕОДОЛЕНИИ ЗОН ТЕКТОНИЧЕСКИХ РАЗЛОМОВ

ВЫРАБОТКАМИ CEBEPО-МУЙСКОГО ЖЕЛЕЗНОДОРОЖНОГО

ТОННЕЛЯ

|

СОГЛАСОВАНО: |

||

|

Главный инженер ВПТИтрансстроя |

Начальник Бамтоннельпроекта, зам. председателя ВНТК |

Заведующий Лабораторией строительства тоннелей БАМ ЦНИИС, зам. председателя ВНТК |

|

Штейн В.И. 24 ноября 1987 г. |

Разин Ю.А. 17 ноября 1987 г. |

Безродный К.П. 11 ноября 1987 г. |

Москва 1988

АННОТАЦИЯ

"Технологические схемы предварительного упрочнения грунтов при преодолении зон тектонических разломов выработками Северо-Муйского железнодорожного тоннеля" содержат сведения об области применения и основных технологических приемах упрочнения неустойчивых водонасыщенных грунтов нарушенных зон, преодолеваемых выработками Северо-Муйского тоннеля. Даны рекомендации по определению основных параметров упрочнения грунтов инъекцией в них твердеющих составов на основе цемента и силикатов. Приведены упрочняющие растворы, технологическое оборудование для проведения инъекционных работ, требования правил безопасности при производстве работ по упрочнению грунтов.

"Технологические схемы" предназначены для применения при проектировании и производстве работ по упрочнению грунтов при преодолении зон разломов при строительстве Северо-Муйского железнодорожного тоннеля.

Содержание

ВВЕДЕНИЕ

Трасса Северо-Муйского тоннеля протяженностью 15,3 км по инженерно-сейсмологическим и гидрогеологическим условиям является одной из сложнейших трасс, встречавшихся в отечественной и зарубежной практике тоннелестроения.

Горный массив по трассе тоннеля, сложенный гранитами раннепротерозойского возраста, разбит многочисленной разнонаправленной системой обводненных региональных и локальных разломов.

На участке трассы, где тоннель уже сооружен, горными выработками пересекались сильно обводненные, с гидростатическим напором подземных вод до 2,3 МПа, зоны разломов и крупных тектонических трещин мощностью 0,5 м...50 м. На не пройденной части трассы Северо-Муйского тоннеля согласно прогнозным данным предполагается встретить более сложные участки по горно-геологическим условиям.

Средняя часть зон разломов представлена раздробленными, сильно дезинтегрированными, превращенными в песчано-глинисто-дресвяную массу, грунтами.

Контактные зоны представлены сильно выветрелыми гранитами с коэффициентом крепости 2...4, трещиноватыми, обводненными, постепенно переходящими в слабо выветрелые с коэффициентом крепости 4...6 и выше по шкале М.М. Протодьяконова граниты. При вскрытии зон разломов водопритоки в выработки достигают 300...700 м3/ч, а в отдельных случаях - от 1500 до 6000 м3/ч.

Крайне сложные гидрогеологические условия затрудняют сооружение тоннеля и требуют применения специальных способов при преодолении зон разломов.

Наиболее эффективным способом, успешно применяемым в настоящее время при сооружении Северо-Муйского тоннеля, является предварительное упрочнение грунтов инъекцией в них твердеющих составов на основе цемента и силикатов.

"Технологические схемы предварительного упрочнения грунтов при преодолении зон тектонических разломов выработками Северо-Муйского железнодорожного тоннеля" разработаны в соответствии с техническим заданием на проведение научно-исследовательской работы по теме TМ-86-02.02.01. "Совершенствование способов химического закрепления грунтов в зонах тектонических разломов применительно к условиям строительства Северо-Муйского и Архотского тоннелей", во исполнение приказа Минтрансстроя № 344 от 4 декабря 1985 г. "Тематический план научно-исследовательских работ, разработки и освоения опытных образцов новых конструкций, изделий, машин, оборудования, средств автоматизации и технологических процессов" и в соответствии с изменениями и дополнениями к комплексной научно-технической программе Госстроя СССР и ГКНТ СССР от 10.06.84 г. по созданию и отработке на Северо-Муйском тоннеле эффективных методов упрочнения грунтов в разломах.

Технологические схемы разработаны на основании анализа и обобщения научно-исследовательских и опытно-промышленных работ, выполненных ВНИИ транспортного строительства, ВПТИтрансстроем, а также отечественного опыта и опыта иностранных фирм по упрочнению неустойчивых грунтов.

Технологические схемы предназначены для применения при проектировании и производстве работ по упрочнению грунтов инъекцией в них твердеющих составов при преодолении зон разломов выработками Северо-Муйского железнодорожного тоннеля.

"Технологические схемы " составили: кандидаты технических наук Безродный К.П., Мацегора А.Г; инженеры Нестеровский А.Л. (ЦНИИС), Горин Г.Г., Фолипповский А.Н. (Бамтоннельпроект), Шпак В.Ф., Туманов Б.В. (СКТБ Главтоннельметростроя), Авдеев Л.Я., Болгов В.В. (УС Бамтоннельстрой).

Кроме авторов "Технологических схем " участниками работы являются; к.т.н. Митраков В.И., инженеры Голубев В.Г., Коровченко С.С. Смирнова Г.О., Горина Н.В., Гринько Н.А., Котзиан И.И., Махлина Е.П. (ЦНИИС); к.т.н. Мазин В.А., инженер Захаркин И.В. (ВПТИтрансстрой).

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологические схемы применяются для проектирования и производства работ по предварительному упрочнению неустойчивых грунтов разломов инъекцией твердеющих составов при сооружении выработок Северо-Муйского железнодорожного тоннеля.

1.2. Технологическими схемами предусмотрены два основных варианта предварительного упрочнения грунтов с использованием инъекции твердеющих составов:

- упрочнение грунтов в зонах геологических нарушений при сооружении основного тоннеля;

- упрочнение грунтов в зонах геологических нарушений при сооружении разведочной транспортно-дренажной штольни (РТДШ) горнопроходческими комплексами.

1.3. Основным методом обработки грунтов зон разломов является инъекция твердеющих составов через кондуктор нисходящими заходками.

1.4. Оборудование, применяемое для работ по упрочнению грунтов: буровые станки СКБ-4, СБГ-2М, БСК-2М (СССР); буровые установки ф. "Кокен-Боринг" (Япония), "Монтабер" (Франция)) насосы КМ-9Т, 9МТр, НБЗ-120/40 (СССР), инъекционные комплексы ф. "Кокен-Боринг" (Япония), "Солетанш" (Франция).

1.5. Основные составы для упрочнения грунтов:

- на основе цемента;

- на основе силикатов.

1.6. Рекомендуемый общий порядок нагнетания твердеющих составов на основе:

- цемента - I очередь;

- силикатов и смол - II очередь.

1.7. Способ проходки в интервалах упрочнения грунтов - одно - и двухуступный укороченными (до 1,0 м) заходками.

1.8. Для крепления выработок на участках упрочненных грунтов применяют:

- в тоннеле - арочно-бетонную крепь;

- в РТДШ - чугунные тюбинги.

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ

2.1. Определение толщины целиков и предохранительных бетонных перемычек.

2.1.1. Толщина скального монолитного целика, под защитой которого ведется инъекция, определяется так:

![]() (1)

(1)

где λ - коэффициент перегрузки, равный 1,2...1,3;

Р - максимальное значение рабочего давления инъекции, МП а;

D - наибольший линейный размер поперечного сечения выработки, в которой ведется инъекция, м;

m - коэффициент условий работы, равный 0,2…0,7;

τ - расчетное сопротивление естественных или искусственно укрепленных грунтов на срез, МПа.

Величину τ можно ориентировочно принимать:

τ = 0,23 σсж, (2)

σсж - расчетное сопротивление грунтов одноосному сжатию МПa.

2.1.2. Размер предохранительной бетонной перемычки рассчитывается из условий прочности на сжатие:

(3)

(3)

где η - коэффициент относительной прочности бетона в возрасте, соответствующем моменту нагружения перемычки (табл. 2.1);

Rсж - прочность бетона при одноосном сжатии, МПа;

β, γ - коэффициенты, зависящие от отношения минимального и максимального линейных размеров сечений горной выработки и от условий опирания кромки на окружающий массив (табл. 2.2).

Остальные обозначения те же, что и в (1).

Из условия прочности на срез:

![]() (4)

(4)

где λ, P, m, η, Rcж :- то, что и в (1), (3);

F - площадь поперечного сечения выработки (тоннель, штольня);

П - периметр выработки в свету, м.

Окончательно принимают большую из полученных двух величин.

2.2. Определение геометрических размеров зоны упрочнения неустойчивых грунтов.

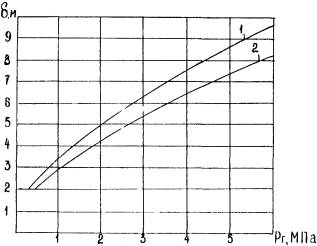

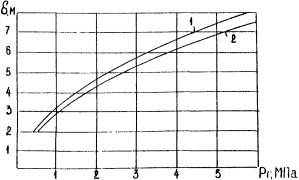

2.2.1. Толщину зоны упрочнения неустойчивых грунтов следует определять по графикам (рис. 2.1, 2.2) в зависимости от размеров выработок и гидростатического давления подземных вод с учетом реально достигаемых значений предела прочности на разрыв глинистых грунтов (0,05...0,1 МПа) при их упрочнении на Северо-Муйском тоннеле.

Под толщиной зоны упрочнения следует понимать расстояние от проектного контура выработки до дальней границы зоны упрочнения грунтов (рис. 7.1...7.6).

Таблица 2.1

|

Возраст бетонных образцов |

без добавок |

Коэффициент относительной прочности образцов, |

||

|

с добавкой хлористого кальция, от массы цемента |

||||

|

1 |

2 |

3 |

||

|

Бетон на портландцементе |

||||

|

1 |

0,12 |

0,20 |

0,23 |

0,27 |

|

2 |

0,27 |

0,38 |

0,45 |

0,50 |

|

3 |

0,37 |

0,50 |

0,55 |

0,60 |

|

5 |

0,52 |

0,63 |

0,73 |

0,80 |

|

7 |

0,62 |

0,77. |

0,84 |

0,88 |

|

14 |

0,82 |

0,93 |

1,00 |

1,05 |

|

28 |

1,00 |

1,10 |

1,20 |

1,25 |

|

Бетон на шлакопортландцементе |

||||

|

1 |

0,07 |

0,14 |

0,17 |

0,20 |

|

2 |

0,15 |

0,22 |

0,30 |

0,37 |

|

3 |

0,23 |

0,33 |

0,39 |

0,48 |

|

3 |

0,34 |

0,45 |

0,48 |

0,51 |

|

7 |

0,44 |

0,55 |

0,57 |

0,62 |

|

14 |

0,68 |

0,80 |

0,85 |

0,90 |

|

28 |

1,00 |

1,12 |

1,25 |

1,30 |

|

|

жесткое защепление |

свободное опирание |

||

|

β |

γ |

β |

γ |

|

|

0,6 |

8 |

37 |

24 |

82 |

|

0,7 |

12 |

32 |

50 |

68 |

|

0,8 |

14 |

27 |

33 |

56 |

|

0,9 |

16 |

22 |

36 |

46 |

|

1,0 |

18 |

18 |

37 |

37 |

Длина интервала нарушенных грунтов, упрочняемых с одной установки, как правило, не должна превышать 35 м.

2.2.2. Объем твердеющих составов на основе цемента, необходимый для упрочнения грунтов, определяют исходя из геометрических размеров зоны упрочнения:

V = Vг × n × K1× K2 × K3, (5)

где Vг- объем укрепляемого грунта, м3;

n - коэффициент пористости грунта, для дезинтегрированных грунтов разломов Северо-Муйского тоннеля в среднем n = 0,2...0,25;

K1 - коэффициент заполнения трещин и пор, K1 = 0,65...0,9;

K2 - коэффициент, учитывающий потерю твердеющих составов в результате распространения за контуры зоны закрепления, К2 = 1,1..1,25;

K3 - коэффициент, учитывающий выход цементного камня, K3 = 1,2...1,3.

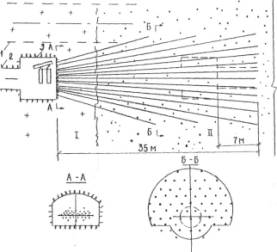

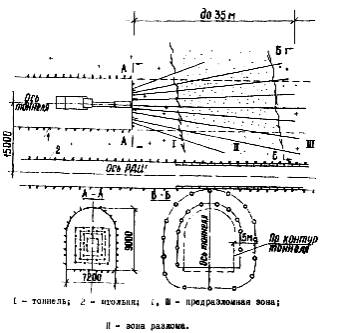

2.3. При упрочнении грунтов принимают одну из схем расположения скважин, представленных на рис. 7.1... 7.6.

Схему расположения инъекционных скважин при закреплении по всему сечению выработки применяют, как правило, при наличии протяженных интервалов (свыше 6 м) в высокой степени дезинтегрированных грунтов с содержанием глины, мелкозернистого песка и дресвы и при значительных (свыше 1,0 МПа) напорах подземных вод.

2.4. При преодолении протяженных (свыше 35 м) разломов упрочнение грунтов осуществляют в несколько последовательных этапов (рис. 2.3). Толщину предохранительного целика из упрочненного грунта принимают при этом по графикам на рис. 2.1 и 2.2.

2.5. Внешние ряды инъекционных скважин в дальнем сечении должны быть удалены от проектного контура выработки на расстояние, равное не менее 0,8 δ (значения толщины зоны упрочнения в кровле и боках выработки) и не менее 0,5 δ - в подошве выработки.

2.6. Расстояние между кондукторами, закладываемыми в целиках и предохранительных бетонных перемычках, должно быть не менее 400 мм.

2.7. Количество скважин определяется расстоянием между их забоями, приведенным в таблице 2.3, и размерами зоны упрочнения (рис. 2.1, 2.2).

|

№ пп |

Характеристика закрепляемой зоны |

Расстояние между скважинами, м |

|

1. |

Трещиноватые грунты предразломной и заразломной зон: |

|

|

трещины открытые |

3…4 |

|

|

трещины с заполнителем |

2...3 |

|

|

2. |

Дезинтегрированные грунты разломов |

1,5...2 |

|

3. |

Пустоты, образованные в результате обрушения трещиноватых грунтов |

3...5 |

Графики зависимости толщины зоны упрочнения от величины напора подземных вод Рг для сечения тоннеля

1 - в кровле и стенках тоннеля; 2 - в подошве тоннеля.

Графики зависимости толщины зоны упрочнения от величины напора подземных вод Рг для сечения РТДШ

1-в кровле и стенках РТДШ; 2 - в подошве РТДШ.

Схема расположения инъекционных скважин при закреплении по всему сечению выработки

I - тоннель; 2 - штольня; 3 - камера; I - предразломная зона; II - зона разлома.

Схема расположения инъекционных скважин в забое тоннеля при закреплении грунтов по контуру выработки

Рис. 2.4.

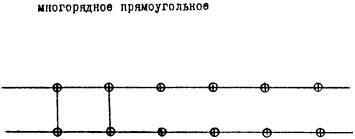

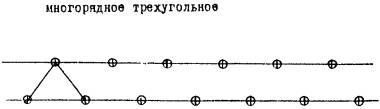

2.8. Размещение скважин осуществляют по одной из схем:

- однорядное (рис. 2.5);

- многорядное (двух и более) прямоугольное (рис. 2.6);

- многорядное трехугольное (рис. 2.7).

Как правило, применяют трехугольное расположение скважин. Расстояние между рядами скважин не должно превышать расстояния между скважинами (таблица 2.3). Скважины бурят расходящимися веерообразно.

2.9. Длину инъекционных скважин определяют из выражения:

(6)

(6)

где l - длина укрепляемой зоны, м;

a0 - угол между горизонтальной проекцией скважины и продольной осью выработки, из которой ведется упрочнение грунтов (на плане), град.;

β - угол между вертикальной проекцией скважины и продольной осью выработки (на профиле), град.

2.10. Диаметр инъекционных скважин принимают 40...100 мм.

2.11. Инъекционные скважины оборудуют кондукторами длиной 2...2,5 м. Кондуктор представляет собой обсадную трубу диаметром 89 мм и более со стенками толщиной не менее 4,5 мм. Длина выступающей части кондуктора принимается 200...300 мм.

2.12. Начальные давления нагнетания P0 принимают в зависимости от значений напора подземных вод, Р0 > Рг.

2.13. Конечное давление нагнетания (давление отказа) принимают:

- при обработке контакта бетонная стенка-грунт - 1,0 МПa;

- при упрочнении трещиноватых грунтов предразломной зоны - 4,0...6,0 МПa;

- при упрочнении дезинтегрированных грунтов разломов и трещиноватых грунтов заразломной зоны - 8,0...18,0 МПа.

За давление отказа принимают конечные давления при расходе инъекционного раствора 5...10 л/мин.

При определении давления отказа следует учитывать потери напора в трубопроводах.

2.14. Оптимальную длину заходок при упрочнении грунтов (по опыту работ на Северо-Муйском тоннеле) принимают 5 м. Допускается уменьшение (до 2...3 м) и увеличение (до 7...10 м) длины заходок. Укороченными заходками осуществляют упрочнение весьма неустойчивых грунтов, когда имеют место выносы песчано-глинистой пульпы, обрушения стенок скважины. Удлинение заходок допускается на последующих скважинах, когда в результате упрочнения грунтов через предыдущие скважины достигнуто уменьшение удельного водопоглощения на упрочняемом интервале до 0,02 л/мин. м. м.

2.15. При упрочнении грунтов применяют твердеющие составы:

на I стадии - на основе цемента с инертными (глина, песок, зола уноса и т.п.) и активными (силикат натрия, хлористый кальций и т.п.) добавками (табл. 5.1...5.4, 5.6);

на II стадии - гели на основе силиката натрия c коагуляторами и замедлителями сроков гелеобразования (табл. 5.5).

СХЕМА РАЗМЕЩЕНИЯ СКВАЖИН

2.16. Начальную концентрацию упрочняющих составов назначают в зависимости от величины удельного водопоглощения, определяемого до начала работ на данном интервале (табл. 2.4).

|

Удельное водопоглощение грунтов, л/мин. мм. вод. ст. |

Начальная концентрация цементного раствора, Ц:В |

|

0,01...0,1 |

1:8 |

|

0,10...0,5 |

1:5 |

|

0,50...1,0 |

1:3 |

|

1,00...2,0 |

1:2 |

|

2,00...4,0 |

1:1 |

|

более 4 |

1:8...1:0,5 |

2.17. Удельное водопоглощение определяют на каждой интервале перед нагнетанием. Для этого при постоянных давлениях и расходе нагнетают в испытываемый интервал скважины воду в течение 5...10 минут. Значения удельного водопоглощения рассчитывают по формуле:

![]() (7)

(7)

где Qв - расход воды, л/мин;

Lи - протяженность испытываемого интервала, м;

ΔРв - давление в скважине, м. вод. ст.

ΔРв = Рн - Рпот - Рг, (8)

где Рн - давление на насосе, МПа:

Рпот - потери давления в трубопроводе, МПа;

Рг - гидростатический напор подземных вод, МПа.

Испытания проводят по сокращенной программе (на 1 режиме)

при ΔРв > Рг . где Рг - напор подземных вод, м. вод. ст.

3. ПРОИЗВОДСТВО РАБОТ ПО УПРОЧНЕНИЮ ГРУНТОВ

3.1. Упрочнение грунтов из забоя проводимой выработки выполняют в том случае, если размеры поперечного сечения выработки позволяют разместить буровое и инъекционное, оборудование. В выработках со значительной высотой, например тоннеле, работы по упрочнению ведут одновременно в двух уровнях, устраивая для этого специальные площадки на уступах.

Если невозможно отодвинуть от забоя горнопроходческое оборудование, инъекционные работы ведут из камер, сооружаемых либо в боковых стенках, либо в кровле проводимых выработок.

Для проведения заблаговременного упрочнения грунтов инъекционные работы ведут из камер, сооружаемых в близлежащих выработках.

В этом случае удается избежать нежелательных остановок горнопроходческих работ.

3.2. Состав работ по упрочнению грунтов следующий;

- сооружение бетонной, предохранительной грунтовой либо комбинированной перемычки;

- разметка передней стенки перемычки под установку кондукторов;

- установка кондукторов, их закрепление в скважинах;

- монтаж устьевого оборудования;

- обработка контакта бетонная перемычка - грунт и укрепление грунтового целика твердеющими составами;

- бурение инъекционных скважин;

- промывка инъекционных скважин;

- определение удельного водопоглощения;

- приготовление и нагнетание твердеющих составов;

- бурение контрольных скважин;

- проведение работ по определению качества упрочнения грунтов.

3.3. Бетонные и грунтовые перемычки служат при проведении инъекционных работ в качестве пригруза.

На Северо-Муйском тоннеле инъекционные работы ведут с использованием бетонных перемычек. Бетонные перемычки сооружают в тех случаях, когда грунты невозможно использовать в качестве предохранительных целиков из-за низкой устойчивости.

3.3.1. Бетонные перемычки сооружают из бетона марки не ниже 300.

При приготовлении бетона желательно использовать быстротвердеющие марки цемента, либо вводить в его состав активные добавки - жидкое стекло, хлористый кальций в количествах до 3 % от веса цемента.

3.3.2. Порядок возведения бетонных перемычек следующий: перед грунтовым целиком по периметру выработки выполняют вруб глубиной до 0,5 м, возводят опалубку и бетоноукладчиками типа "Скрю-Крит" или другими укладывают бетон. Пол инъекционной камеры выравнивают бетоном для удобства маневрирования буровой машиной и для точной установки шпинделя буровой машины по направлению бурения скважин. После устройства инъекционной камеры осуществляют разметку мест установки кондукторов. Разметку выполняет маркшейдерская служба тоннельных отрядов. Бурят скважины нужной длины под установку кондукторов, устанавливают в них кондукторы и герметизируют составами в соответствии с табл. 5.1. На каждом кондукторе прикрепляют табличку с присвоенным этой скважине номером.

Затем перебуривают грунтовый целик и упрочняют его твердеющими составами по табл. 5.2. При прорывах растворов через перемычку для ликвидации выходов использовать растворы табл. 5.7. Обработку инъекционными составами целика осуществляют под давлением до 1,0 МПа в направлении снизу вверх по высоте выработки через все инъекционные скважины.

После упрочнения грунтового целика осуществляют гидравлическое испытание кондукторов избыточным давлением, превышающим в 1,5 раза максимальное рабочее давление.

3.4. Для бурения скважин при упрочнении грунтов инъекцией твердеющих составов применяют оборудование, приведенное в таблице 6.1.

3.4.1. Бурение инъекционных скважин осуществляется вращательным или ударно-вращательным способом сплошным забоем.

3.4.2. Инъекционные скважины бурят вкрест простирания основной системы трещин для обеспечения качественной обработки неустойчивых грунтов инъекционными растворами.

3.4.3. При производстве инъекционных работ применяют следующие основные конструкции скважин:

- труба-кондуктор Æ 89... 114 мм длиной 2...2,5 м;

- рабочая часть скважины Æ 65...89 мм.

3.4.4. В качестве промывочной жидкости используют, как правило, техническую воду.

3.4.5. Технологические параметры режимов бурения инъекционных скважин выбирают в зависимости от конкретных горно-геологических условий, диаметра бурения, типа долота, глубины скважины и применяемого бурового оборудования.

3.4.6. При бурении скважин по грунтам с напорными водами на кондукторы скважин устанавливают запорную арматуру, предохраняющую от прорывов воды и обводненных грунтов в выработку.

3.4.7. Для уточнения направления и размеров трещин, а также физико-механических свойств упрочняемых грунтов, (гранулометрического состава, прочностных характеристик, плотности, влажности и т.п.) часть инъекционных скважин (до 5 % от их числа) рекомендуется бурить с отбором керна.

3.4.8. Рекомендуется принимать следующий порядок ведения работ:

- бурение и обработка грунтов через скважины последовательными заходками определенной длины в трещиноватых скальных и дезинтегрированных грунтах;

- бурение и обработка грунтов заходками, длина которых выбирается в зависимости от уменьшения проницаемости, достигнутого в результате инъекции упрочняющих составов, проведенной на предыдущих скважинах (см. п. 2.14).

3.5. По окончанию бурения скважины готовят к инжектированию. Подготовка включает следующие виды работ:

- промывку скважин от бурового шлама, осуществляемую нагнетанием воды насосами до появления на устье скважины чистой воды;

- замер водопритока из скважины и определение удельного водопоглощения;

- химическая обработка скважин, которую рекомендуется применять при наличии весьма неустойчивых грунтов. Она осуществляется двухрастворной силикатизацией, т.е. путем последовательного нагнетания водных растворов жидкого стекла и хлористого кальция плотностью 1,05...1,10 и 1,01...1.05 г/см3 соответственно.

3.6. Приготовление твердеющих составов осуществляется на месте проведения работ специальными комплексами по приготовлению (табл. 6.2).

Порядок приготовления исходного цементного раствора следующий; в смеситель заливают воду, добавляют при непрерывном перемешивании расчетное количество цемента. Время перемешивания 5...10 минут.

Порядок приготовления цементно-бентонитового раствора: в смеситель заливают воду и постепенно загружают расчетное количество бентонитового порошка, а затем расчетное количество цемента при постоянном перемешивании. Время перемешивания, как правило, 5...10 минут. Готовый раствор переливают в расходную емкость.

Цементно-силикатные растворы получают либо путем добавления в цементный раствор расчетного количества жидкого стекла для нагнетания по однокомпонентной схеме (табл. 5.1...5.3), либо путем нагнетания цементного и силикатного растворов определенной плотности (табл. 5.4...5.7) по двухлинейной схеме. Перемешиваются компоненты в атом случае в гидравлическом смесителе, смонтированном на устье скважины.

Для ликвидации прорывов применяют твердеющие составы с малым временем гелеобразования. Приготовление состава аналогично приготовлению цементно-силикатного раствора, нагнетаемого по двухлинейной схеме (отличие в том, что в цементный раствор добавляют расчетное количество хлористого кальция (табл. 5.7).

3.7. Нагнетание упрочняющих составов.

3.7.1. Осуществляют по одно - или двухлинейной схемам. По однолинейной схеме нагнетают составы со сравнительно длительным временем гелеобразования (более 1,5-2 часов), по двухлинейной схеме нагнетают быстросхватывающиеся составы двумя насосами или одним двухкамерным насосом.

3.7.2. Цементные растворы нагнетают по зажимной и полуциркуляционной схеме. Первую схему принимают при наличии насосного оборудования c плавно регулируемой производительностью.

3.7.3. Упрочнение грунтов следует начинать с нижних скважин, постепенно переходя к вышерасположенным, постепенно сближая инъектируемые скважины.

Каждый последующий ряд инъекционных скважин должен рассматриваться как контрольный по отношению к предыдущему, что на практике позволяет зачастую сокращать количество скважин.

3.7.4. Нагнетание упрочняющих составов осуществляют сразу после гидроопробования скважин. Начинают нагнетание с растворов низких концентраций (табл. 2.4.).

3.7.5. Инъекционные растворы нагнетают при постоянном расходе. Состав раствора при этом не меняют, если давление нагнетания увеличивается.

Порядок перехода на растворы различной консистенции и на режимы, отличающиеся от первоначального, приведены в табл. 3.1.

Если при нагнетании упрочняющих составов с начальной концентрацией в течение 25...30 мин давление не повышается или расход при постоянном давлении не снижается, концентрацию растворов повышают на одну ступень и повторяют эту операцию до тех пор, пока не будет достигнуто повышение давления при постоянном расходе, либо снижение расхода при постоянном давлении.

Изменение концентрации на несколько ступеней применяют в случае резкого повышения или снижения поглощающей способности скважины.

3.7.6. Упрочнение неустойчивых грунтов зон разломов Северо-Муйского тоннеля (или подобных им) рекомендуется проводить в 2 этапа. На первом этапе применяют растворы на основе цемента с инертными (песок, бентонит и т.п.) и активными (жидкое стекло, хлористый кальций и т.п.) добавками. После окончания работ I этапа осуществляют упрочнение грунтов гелями - растворами на основе жидкого стекла с коагулянтами и регуляторами времени гелеобразования (II этап).

3.7.7. Нагнетание на каждом из этапов ведут до давления отказа. За давление отказа принимают значение конечного давления по проекту при расходе 5...10 л/мин.

3.7.8. После достижения давления отказа скважины выдерживают под давлением в течение не менее 0,5...1,0 часа.

3.8. В случае, когда установленного давления нагнетания достичь нельзя, скважины внутренних рядов армируют металлической арматурой и заполняют их цементным раствором с В:Ц = 1,0.

3.9. Контроль качества выполненных работ осуществляют после завершения инъекционных работ путем геофизических и гидродинамических исследований упрочненного массива в контрольных скважинах, а также испытаний на устойчивость стенок скважин.

3.9.1. Из геофизических методов определения изменения свойств грунтов в результате их упрочнения рекомендуется применять сейсмическое прозвучивание массива с использованием аппаратуры СНЦ-1 по стандартной методике. Результаты упрочнения следует считать удовлетворительными при улучшении показателей динамического модуля Юнга и коэффициента Пуассона в 1,2 и более раза.

3.9.2. Гидродинамические испытания состоят из определения остаточных водопритоков из скважин и удельного водопоглощения.

Остаточные водопритоки не должны превышать значений 0,5 л/мин на один метр длины скважины, а удельное водопоглощение - на более 0,01 л/мин. м. м для выработок с несработанными запасами подземных вод, например РТДШ, и 0,02 л/мин. м. м для выработок с пониженным в результате дренажа до 0,5...0,6 МПa напором подземных вод (в тоннеле).

Удельное водопоглощение при контроле качества определяют на 4,5 ступенях давления, из которых 3,4 - при повышении и 1,2 - при понижении давления. Первая ступень должна быть на 0,5...1,0 МПа выше гидростатического напора подземных вод, каждая последующая - на 0,5 МПа выше первой. Гидростатический напор подземных вод определяют экспресс-методом, для чего воду в скважину нагнетают под давлением более высоким, чем гидростатический напор, а затем наблюдают его восстановление. Значение восстановившегося давления и есть гидростатический напор подземных вод.

3.9.3. Стенки контрольных скважин считают устойчивыми при отсутствии обрушений в них в течение 24 часов после окончания их бурения.

3.9.4. Количество контрольных скважин назначают из расчета 7-10 % от числа инъекционных скважин.

3.9.5. Контрольные скважины бурят в зоны с более высокими значениями удельного водопоглощения и удельными водопритоками по сравнению с другими зонами упрочненных грунтов.

|

Дебит скважины л/мин (в интервале зоны закрепления) |

Расход при гидроопробовании скважины, л/мин |

Очередность перехода на ступени рецептур |

Примечания |

||||||||||||||

|

начальная рецептура 2 ступень |

2 ступень |

3 ступень |

4 ступень |

5 ступень |

|||||||||||||

|

рецептура р-ра |

объем нагнетания л. |

расход нагнетания, л/мин |

рецептура р-ра |

объем нагнетания л. |

расход нагнетания, л/мин |

рецептура р-ра |

объем нагнетания л. |

расход нагнетания, л/мин |

рецептура р-ра |

объем нагнетания л. |

расход нагнетания, л/мин |

рецептура р-ра |

объем нагнетания л. |

расход нагнетания, л/мин |

|||

|

|

10 |

Силикатный раствор 35...40 л/мин до критического давления |

1. Заканчивать нагнетание при давлении более 60 кг/см2 и расходе 6...8 л/мин. |

||||||||||||||

|

0...50 |

*10...30 |

Силикат натрия +В:Ц-4 |

1000…800 |

30...35 |

Силикат натрия +В:Ц-3 |

600 |

25…30 |

Силикат натрия +В:Ц-2 |

600 |

20...25 |

Силикат натрия +В:Ц-1,5 |

400 |

15...20 |

Силикат натрия +В:Ц-1 |

до критич. давления |

10...15 |

2. На каждой ступени рецептур при достижении давления в 60 кг/см2 регулировать давление путей уменьшения расхода. |

|

|

30...60 |

В:Ц-4 |

800...600 |

30...35 |

В:П-3 |

600...400 |

30 |

В:Ц-2 |

400 |

25 |

В:Ц-1,5 |

400 |

20 |

В:Ц-1 |

-"- |

15 |

3. В случае * применять для грунтов разлома р-р - силикат натрия +В:Ц, для трещиноватых грунтов - р-р В:Ц.- |

|

50...150 |

**60 |

В:Ц-3 |

600 |

30 |

В:Ц-2 |

-"- |

25 |

В:Ц-1.5 |

400 |

20 |

В:Ц-1 |

до критич. давления |

15 |

|

|

|

4. В случае ** после нагнетания 5 мЗ раствора произвести инъекцию 400 л силиката натрия, нагнетание заканчивать раствором В:Ц-1. |

|

150......200 и более |

**60 |

В:Ц-2 |

600 |

25 |

В:Ц-1,5 |

-"- |

20 |

В:Ц-1 |

до критич. давления |

15 |

|

|

|

|

|

|

|

Перед нагреванием раствора производить гидроопробование с избыточным давлением 10 кг/см2 (давление грунтовых вод + 10 кг/см3) в течение не менее 3 мин с момента стабилизации давления.

Начальную рецептуру растворов назначают, исходя их расхода при гидроопробовании и дебита скважины в интервале зоны закрепления.

4. МАТЕРИАЛЫ ДЛЯ ПРИГОТОВЛЕНИЯ УПРОЧНЯЮЩИХ СОСТАВОВ

4.1. При упрочнении грунтов инъекцией твердеющих составов на основе цемента применять цементы марки не ниже 300, отвечающие требованиям государственных стандартов: тампонажный, шлакопортландцемент, сульфатостойкий, пластифицированный.

При наличии агрессивных грунтовых вод должны применяться стойкие по отношению к ним цементы:

4.1.1. При выщелачивающей, углекислотой и кислотной агрессивности рекомендуется применять пуццолановый цемент или шлако-портландцемент.

4.1.2. При наличии сульфатной агрессивности - применять сульфатостойкий портландцемент или сульфатостойкий пуццолановый портландцемент.

4.2. Цемент, поступающий из расходного склада, должен подвергаться испытаниям не реже I раза в месяц. При этом должны быть проверены: тонкость помола, плотность цемента, сроки схватывания - по ГОСТ 310.2-76.

4.3. Непригодным к использованию является цемент, осадок которого из раствора В:Ц = 1 при температуре 20 °С имеет сроки схватывания более 48 часов.

4.4. Применяемые для приготовления инъекционных составов бентонитовые глины должны отвечать требованиям ТУ-34-01-08-658-81.

4.5. Песок, применяемый для приготовления упрочняющих составов должен иметь следующий гранулометрический состав:

- крупность зерен песка, мм 1...0.5; 0,5...0,25; 0,25...0,1; до 0,1;

- процентное содержание 1,5...2,0; 40...50; 40...45; 5...10

Таблица 4.1

|

№ пп |

Наименование |

ГОСТ, ТУ |

Назначение материалов |

Способ введения в состав |

Дозировка |

Воздействие |

Побочные воздействия |

|

1. |

Портландцемент |

ГОСТ 10178-76 |

Вяжущее |

в воду затворения |

В:Ц |

Твердение |

|

|

0,5:1... 8:1 |

|||||||

|

(табл. 5.I) |

|||||||

|

2. |

Шлакопортландцемент |

-"- |

-"- |

-"- |

-"- |

-"- |

|

|

3. |

Глиноземистый цемент |

ГОСТ 969-77 |

-"- |

-"- |

-"- |

-"- |

|

|

4. |

Тампонажный цемент |

ГОСТ 1581-78 |

-"- |

-"- |

-"- |

-"- |

|

|

5. |

Сульфатостойкий портландцемент |

ГОСТ 22266-76 |

-"- |

-"- |

-"- |

-"- |

|

|

6. |

Бентонитовая глина |

ТУ-34-01-08-658-81- |

Инертный наполнитель |

в цементный раствор |

Стабилизирующее |

Снижение прочности тампонажного камня |

|

|

7. |

Жидкое стекло (силикат натрия) |

А. Ускоритель схватывания цементных р-ров, стабилизация их, повышение выхода цементного камня |

с водой затворения |

Ускорение схватывания |

При добавках более 5 % снижение прочности цементных составов |

||

|

8. |

Хлористый кальций |

А. Ускоритель схватывания цементных р-ров, снижение температуры их замерзания. В. Отвердитель жидкого стекла в силикатных растворах. |

-"- |

по табл. 5.7 |

-"- |

Снижение прочности и долговечности цементного камня при содержании более 5 % от веса цемента. |

5. УПРОЧНЯЮЩИЕ СОСТАВЫ

5.1. При упрочнении неустойчивых грунтов Северо-Муйского тоннеля применяют простые (цементные) и многокомпонентные упрочняющие составы.

Упрочняющие составы на основе цемента (табл. 5.1...5.4, 5.6) применяют на I стадии упрочнения грунтового массива. Цель их применения - заполнение крупных (более 1 мм) естественных и техногенных трещин и создание трещин гидроразрыва.

Упрочняющие составы на основе жидкого стекла (табл. 5.5) применяют на II стадии упрочнения грунтов, т.е. после нагнетания составов на основе цемента для заполнения тонких (до 1 мм) трещин и пор и придания массиву водонепроницаемости.

При наличии прорывов раcтворов в близлежащие горные выработки или в выработку, из которой ведут нагнетание, применяют для их ликвидации растворы табл. 5.7.

5.2. При упрочнении грунтов необходимо вести систематический контроль свойств твердеющих составов.

5.2.1. При поступлении новых партий и типов исходных материалов лабораториями организации-исполнителя осуществляется определение следующих характеристик твердеющих составов: плотности, расплыва, условной вязкости, водоотделения, время схватывания, прочности на сжатие, структурной прочности, вязкости (табл. 5.1.... 5.7).

5.2.2. Непосредственно на объекте в течение смены осуществляется контроль за правильностью дозировки исходных компонентов, контроль за плотностью и вязкостью исходных растворов, временем схватывания твердеющих составов.

5.2.3. Пробы для контроля свойств исходных компонентов отбираются на пункте приготовления растворов, а упрочняющих составов - у устьев скважин, что дает возможность получить характеристики смесей после их перемешивания при прохождении через насосы и раствороводы.

При раздельном нагнетании компонентов упрочняющих составов со сроками схватывания, исчисляющимися в минутах, составы получают путем смешения компонентов, отобранных на пункте приготовления растворов.

5.2.4. Количество проб должно быть из расчета 1 проба на каждый тип раствора при объемах нагнетания до 10 м3, при объемах нагнетания свыше 10 м3 - 1 проба на 10 м3 упрочняющего состава.

5.2.5. При наличии отклонений свойств исходных композитов и готовых смесей от заданных необходимо остановить работы, провести контроль качества исходных материалов и внести необходимые изменения в состав исходных компонентов.

Растворы, нагнетаемые по однолинейной схеме

Таблица 5.1

ЦЕМЕНТНЫЕ РАСТВОРЫ

|

№ пп |

В:Ц |

Цемент, кг |

Вода, л |

Объем смешений, л |

Плотность, г/см2 |

Вязкость, СПВ-5, сек |

Предельное напряжение сдвига |

Водоотделение, % |

Предел прочности на сжатие, кг/см2 |

||||||||||||

|

5 |

0,5 |

1 |

2 |

3 |

4 |

5 |

5 |

0,5 |

1 |

2 |

1 |

3 |

7 |

28 |

|||||||

|

мин |

час |

час |

час |

час |

час |

час |

мин |

час |

час |

час |

сут |

сут |

сут |

сут |

|||||||

|

1. |

0,50 |

1140...1200 |

600 |

1000 |

1,71...1,79 |

31,3...32,0 |

0,37 |

0,50 |

1,00 |

2,00 |

3,5 |

5,0 |

8,0 |

0 |

0 |

1.5 |

3 |

3,0 |

43 |

164 |

322 |

|

2. |

0,60 |

1000...1030 |

660 |

1000 |

1,64...1,71 |

22,0…22,7 |

0,15 |

0,23 |

0,32 |

0,46 |

0,6 |

1,4 |

3,5 |

0,5 |

2 |

3,0 |

7 |

0,12 |

26 |

76 |

223 |

|

3. |

0,75 |

890...920 |

700 |

1000 |

I,55...1,51 |

20,8...21,4 |

0,09 |

0,23 |

0,20 |

0,50 |

2,6 |

3,5 |

5,0 |

1 |

5 |

11 |

20 |

0,1 |

16 |

31 |

120 |

|

4. |

1,00 |

725...750 |

750 |

1000 |

1,45...1,50 |

17,5…16,0 |

0,05 |

0,08 |

0,24 |

0,60 |

0,9 |

1,5 |

1,3 |

1 |

10 |

24 |

24 |

|

2 |

20 |

156 |

|

5. |

1,50 |

530...550 |

830 |

1000 |

1.33...1,38 |

17,0…16,8 |

0,04 |

0,10 |

0,45 |

0,50 |

1,0 |

1,1 |

1,5 |

6 |

42 |

45 |

45 |

0,03 |

7 |

28 |

86 |

|

6. |

2,00 |

410...430 |

860 |

1000 |

1,23...1,30 |

17,0...16,8 |

0,05 |

0,095 |

0.33 |

0,45 |

0,6 |

0,7 |

0,8 |

I5 |

49 |

50 |

50 |

0,013 |

6 |

29 |

93 |

|

7. |

3,00 |

295...305 |

900 |

1000 |

1,18...1,21 |

17,0...16,8 |

- |

0,10 |

0,14 |

0.30 |

0,5 |

1,7 |

2.0 |

35 |

70 |

71 |

71 |

0,6 |

0,95 |

10,5 |

16 |

Примечание. Растворы таблицы 5.1 предназначены для укрепления грунтов разломов

ЦЕМЕНТНО-СИЛИКАТНЫЕ РАСТВОРЫ

|

№. пп |

В:Ц |

Цемент, кг |

Вода, л |

Жидкое стекло, кг |

Объем смешений, л |

Плотность, г/см2 |

Вязкость, СПВ-5, сек |

Предельное напряжение сдвига |

Водоотделение, % |

Предел прочности на сжатие, кг/см2 |

||||||||||||

|

5 |

0,5 |

1 |

2 |

3 |

4 |

5 |

5 |

0,5 |

1 |

2 |

1 |

3 |

7 |

28 |

||||||||

|

мин |

час |

час |

час |

час |

час |

час |

мин |

час |

час |

час |

сут |

сут |

сут |

сут |

||||||||

|

1. |

0,5 |

1200 |

600 |

до 12 |

1000 |

1,78...1,35 |

90...94 |

0,5 |

0,57 |

0,62 |

1,5 |

3,0 |

5,0 |

13,5 |

- |

- |

1 |

2 |

25 |

43 |

193 |

281 |

|

2. |

0,6 |

1100 |

660 |

до 15 |

1000 |

1,67...1,72 |

32...32,5 |

0,22 |

0,3 |

0,28 |

0,5 |

1,5 |

4,23 |

6,5 |

- |

1 |

3,5 |

5 |

6 |

18 |

73 |

134 |

|

3. |

0,75 |

920 |

700 |

до 20 |

1000 |

1,60...1,64 |

28...29,4 |

0,14 |

0,25 |

0,42 |

0,9 |

1,3 |

4,6 |

5,0 |

- |

1 |

3,0 |

5 |

4 |

12 |

39 |

74 |

|

4. |

1,0 |

750 |

750 |

до 37,5 |

1000 |

1,48-1,55 |

40...41 |

0,5 |

1,7 |

7,5 |

16 |

22,5 |

30 |

39,0 |

- |

- |

- |

- |

4 |

11 |

27 |

73 |

|

5. |

1,5 |

520 |

830 |

до 45 |

1000 |

1,36...1,40 |

17,5...18,2 |

0,18 |

2 |

6,5 |

20 |

31 |

38 |

40,5 |

- |

- |

- |

- |

|

|

11 |

19 |

|

6. |

2,0 |

430 |

860 |

до 50 |

1000 |

1,25...1,32 |

28,5...29 |

0,11 |

0,13 |

1,0 |

2,9 |

4,5 |

9,0 |

18,0 |

- |

- |

3,0 |

3.5 |

0,8 |

4 |

6 |

12 |

|

7. |

3,0 |

300 |

900 |

до 60 |

1030 |

1,20...1,24 |

24...24,5 |

0,07 |

0,09 |

0,22 |

1,3 |

3,6 |

6,0 |

11,0 |

- |

1,5 |

4,5 |

5,0 |

0,5 |

1,3 |

2 |

4 |

|

8. |

4,0 |

230 |

920 |

до 70 |

1000 |

1,16...1,19 |

32...33 |

0,1 |

0,13 |

0,21 |

1,3 |

2,3 |

6,0 |

7,0 |

- |

1,5 |

4,5 |

5,5 |

0,2 |

0,6 |

0,7 |

4 |

|

9. |

5,0 |

190 |

930 |

до 90 |

1000 |

1,15...1,17 |

не |

1,5 |

1,1 |

1,55 |

4,4 |

5,0 |

19 |

35,0 |

- |

- |

1,5 |

2,0 |

0,3 |

0,4 |

0,9 |

1 |

|

10. |

6,0 |

161 |

940 |

до 90 |

1000 |

1,14...1,15 |

те- |

1,0 |

1,75 |

2,0 |

2,6 |

5,0 |

20 |

35,0 |

- |

- |

- |

2,0 |

0,5 |

6.0 |

0,8 |

1 |

|

11. |

7,0 |

140 |

950 |

до 100 |

1000 |

1,12...1,13 |

чет |

1,8 |

1,9 |

2,3 |

3,2 |

6,0 |

10 |

13,0 |

- |

- |

1,0 |

2,0 |

0,26 |

0,4 |

0,8 |

1 |

|

12. |

8,0 |

120 |

960 |

до 100 |

1000 |

1,09..1,11 |

|

5,0 |

17 |

30 |

33 |

38 |

50 |

70,0 |

- |

- |

- |

|

|

0,05 |

|

разрушились |

Примечание: Растворы таблицы 5.2 предназначены для укрепления грунтов разломов

ЦЕМЕНТНО-БЕНТОНИТОВЫЕ РАСТВОРЫ

|

№. пп |

В:Ц |

Цемент, кг |

Вода, л |

Жидкое стекло, кг |

Объем смешений, л |

Плотность, г/см2 |

Вязкость, СПВ-5, сек |

Предельное напряжение сдвига |

Сроки схватывания. начало/конец |

Водоотделение, % |

Предел прочности на сжатие, кг/см2 |

||||||||||||

|

5 |

0,5 |

1 |

2 |

3 |

4 |

5 |

5 |

0,5 |

1 |

2 |

1 |

3 |

7 |

28 |

|||||||||

|

мин |

час |

час |

час |

час |

час |

час |

мин |

час |

час |

час |

сут |

сут |

сут |

сут |

|||||||||

|

1. |

1.0 |

721 |

36 |

757 |

1000 |

1.5...1,54 |

30.8...31.1 |

0,3 |

0,35 |

0,41 |

0,6 |

0,6 |

0,8 |

1,4 |

35 ч30 мин 45 ч30 мин |

0 |

0 |

2 |

5 |

0,1 |

9 |

17 |

68 |

|

2. |

1,5 |

522 |

26 |

8234 |

1000 |

1,37...1,41 |

23,0...23,5 |

0,17 |

0,19 |

0,22 |

0.25 |

0,5 |

0,7 |

1,0 |

75 ч/144 ч |

1 |

4 |

8 |

13 |

0.15 |

1.5 |

3 |

16 |

|

3. |

2,0 |

410,5 |

20,5 |

861,5 |

1000 |

1.28…1.3I |

19,6...19,9 |

0,09 |

0,09 |

|

0,26 |

0,5 |

0,7 |

0,9 |

118 ч/197 ч |

5 |

10 |

19 |

23 |

0,1 |

0,5 |

3 |

12 |

|

4. |

3,0 |

286,5 |

14,5 |

903.5 |

1000 |

1,19...1,23 |

17,7...18,0 |

0,08 |

0,05 |

0,10 |

0,38 |

0,5 |

0,6 |

0,7 |

126 ч/197 ч |

|

|

|

|

0,8 |

0,5 |

2 |

8 |

|

5. |

4.0 |

220,0 |

11,5 |

926,0 |

1000 |

1,15...1,18 |

16,5...16,9 |

0,05 |

0,06 |

0,10 |

0,26 |

0,3 |

0,35 |

0,4 |

|

3 |

40 |

50 |

53 |

0,19 |

0,1 |

1,1 |

7 |

|

6. |

6,0 |

150,5 |

8,0 |

951,0 |

1000 |

1,10...1,13 |

16,5...16,9 |

0,045 |

0,055 |

0,12 |

0,19 |

0,25 |

0,3 |

0,45 |

|

55 |

69 |

73 |

74 |

0,01 |

0,06 |

0,6 |

3 |

|

7. |

8,0 |

114,0 |

6,0 |

960,0 |

1000 |

1,07...1,09 |

16,5...16,9 |

- |

0,07 |

0,1 |

0,12 |

0,16 |

0,3 |

0,7 |

|

55 |

69 |

73 |

74 |

0,007 |

0,03 |

0,6 |

1,3 |

Примечание: Растворы таблицы 5.3 предназначены для обработки грунтов разломов

РАСТВОРЫ, НАГНЕТАЕМЫЕ ПО ДВУХЛЕНЕЙНОЙ СХЕМЕ

ЦЕМЕНТНО-СИЛИКАТНЫЕ РАСТВОРЫ

|

№. |

В:Ц |

Раствор А |

Раствор В |

Общий объем, л. |

Плотность, г/см2 |

Вязкость, СПВ-5, сек |

Предельное напряжение сдвига |

Сроки схватывания. Начало/конец |

Водоотделение, % |

Предел прочности на сжатие, кг/см2 |

||||||||||||||||

|

жидкое стекло, л/кг |

вода, л |

объем, л |

жидкое стекло, л/кг |

вода, л |

объем, л |

5 |

0,5 |

1 |

2 |

3 |

4 |

5 |

5 |

0,5 |

1 |

2 |

1 |

3 |

7 |

28 |

||||||

|

мин |

час |

час |

час |

час |

час |

час |

мин |

час |

час |

час |

сут |

сут |

сут |

сут |

||||||||||||

|

1. |

1.0 |

250/360 |

230 |

500 |

375 |

375 |

500 |

1000 |

1,31...1,34 |

- |

400 |

- |

- |

- |

- |

- |

- |

5 мин/ 4 ч35 мин |

0 |

0 |

0 |

0 |

16 |

56 |

39 |

32 |

|

2. |

1,5 |

250/560 |

250 |

500 |

260 |

415 |

503 |

1000 |

1,23...1,26 |

- |

300 |

490 |

515 |

550 |

- |

- |

- |

8 мин/7ч 5 мин |

0 |

0 |

0 |

0 |

1 |

8 |

3 |

22 |

|

3. |

2,0 |

250/360 |

250 |

500 |

215 |

430 |

500 |

1000 |

1,21...1,23 |

- |

150 |

230 |

330 |

405 |

420 |

410 |

410 |

35 мин/6ч 15 мин |

0 |

0 |

0 |

0 |

1,3 |

5 |

3 |

7 |

|

4. |

3,0 |

250/360 |

250 |

500 |

150 |

430 |

500 |

1000 |

1,21...1.23 |

- |

38 |

130 |

160 |

170 |

200 |

240 |

260 |

5 ч 40 мин |

0 |

0 |

0 |

0 |

0,8 |

2 |

1 |

|

Примечание. Растворы таблицы 5.3 предназначены для обработки зоны контактов и укрепления грунтов разломов

СИЛИКАТНЫЕ PAСTВОРЫ

|

№ пп |

Раствор «В» |

Раствор «Г» |

Общий объем смешения, л. |

||||

|

жидкое стекло, л/кг |

вода, л. |

объем, л. |

СаС12, кг |

вода, л. |

объем, л. |

||

|

1. |

250/360 |

250 |

500 |

75 |

раз- |

500 |

1000 |

|

2. |

250/360 |

250 |

500 |

100 |

бав- |

500 |

1000 |

|

3. |

250/360 |

250 |

500 |

125 |

ляет- |

500 |

1000 |

|

4. |

250/360 |

250 |

500 |

150 |

ся |

500 |

1000 |

ЦЕМЕНТНО-БЕНТОНИТОВО-СИЛИКАТНЫЕ РАСТВОРЫ

|

№ пп |

В:Ц |

Раствор «А» |

Раствор «В» |

Общий объем, л. |

Плотность, г/см2 |

Вязкость, СПВ-5, сек |

Предельное напряжение сдвига |

Сроки схватывания начало/ конец |

Водоотделеие, % |

Предел прочности на сжатие, кг/см2 |

||||||||||||||||

|

жидкое стекло, л/кг |

Вода, л |

Общий объем, л |

жидкое стекло, л/кг |

Вода, л |

Объем, л |

5 |

0,5 |

1 |

2 |

3 |

4 |

5 |

5 |

0,5 |

1 |

2 |

1 |

3 |

7 |

28 |

||||||

|

мин |

час |

час |

час |

час |

час |

час |

мин |

час |

час |

час |

сут |

сут |

сут |

сут |

||||||||||||

|

1. |

1.0 |

250/360 |

250 |

500 |

360,5 |

378,5 |

500 |

1000 |

- |

- |

600 |

- |

- |

- |

- |

- |

- |

15 мин/ 3 ч 40 мин |

0 |

0 |

0 |

0 |

23 |

35 |

42 |

49 |

|

2. |

1,5 |

250/560 |

250 |

500 |

261,0 |

411,8 |

500 |

1000 |

1,27...1,29 |

- |

220 |

355 |

420 |

470 |

350 |

- |

- |

1ч 20 мин/2ч |

0 |

0 |

0 |

0 |

4,2 |

2 |

22 |

28 |

|

3. |

2,0 |

250/360 |

250 |

500 |

205,0 |

430,8 |

500 |

1000 |

1,25...1,27 |

- |

160 |

350 |

410 |

440 |

500 |

- |

- |

|

0 |

0 |

0 |

0 |

1,1 |

1,3 |

2 |

20 |

|

4. |

3,0 |

250/360 |

250 |

500 |

143,0 |

452,0 |

500 |

1000 |

1,20...1.23 |

- |

37 |

50 |

160 |

170 |

200 |

220 |

210 |

0 |

0 |

0 |

0 |

0,6 |

1,8 |

5 |

5 |

|

Примечание: Растворы таблицы 5.6 предназначены для обработки зон разломов.

БЫСТРОСХВАТЫВАЮЩИЕСЯ РАСТВОРЫ

|

№ пп |

В/Ц |

Раствор «И» |

Раствор «К» |

Общий объем смешения, л |

|||||

|

цемент, кг |

вода, л |

СаCl2, кг |

объем, л. |

жидкое стекло, л. |

вода, л. |

Объем, л. |

|||

|

1. |

0,50 |

500 |

300 |

50 |

500 |

400 |

100 |

500 |

1000 |

|

2. |

0,75 |

460 |

350 |

60 |

500 |

400 |

100 |

500 |

1000 |

|

3. |

1,00 |

355 |

355 |

70 |

500 |

500 |

- |

500 |

1000 |

|

4. |

1,50 |

250 |

400 |

30 |

500 |

500 |

- |

500 |

1000 |

6. ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ РАБОТ ПО УПРОЧНЕНИЮ ГРУНТОВ

6.1. Общие требования.

6.1.1. При проведении работ по упрочнению неустойчивых грунтов на Северо-Муйском тоннеле применяют серийно изготовленное отечественной промышленностью и поставляемое иностранными фирмами буровое, насосное, растворосмесительное оборудование, а также запорную арматуру, шланги, трубы и контрольно-измерительные приборы.

6.1.2. Комплекты применяемого для упрочнения грунтов оборудования должны обеспечивать наименьшее загромождение выработки, удобство транспортировки, монтажа, демонтажа и безопасное обслуживание машин и механизмов.

6.1.3. Буровое оборудование должно обеспечивать бурение скважин диаметром до 140 мм и глубиной до 50...60 и с высокими скоростями.

6.1.4. Оборудование для нагнетания твердеющих смесей должно удовлетворять следующим требованиям:

- обеспечивать плавное регулирование давления в диапазонах 3...200 МПа и подачу в пределах 0...60 л/мин;

- обеспечивать возможность раздельной подачи компонентов к устьевому смесителю;

- устойчиво и длительно работать при нагнетании широкого диапазона твердеющих смесей, обладающих абразивным действием;

- должны иметь конструкцию, обеспечивающую возможность легкой замены быстроизнашивающихся деталей и узлов.

6.1.5. Смесительное оборудование должно обеспечивать быструю и точную дозировку исходных материалов и тщательное их перемешивание.

6.1.6. Оборудование для доставки материалов должно обеспечивать:

- сохранность транспортируемых материалов;

- быструю доставку их к месту проведения работ;

- быструю погрузку и выгрузку материалов.

6.1.7. Запорная арматура, шланги, трубопроводы должны обеспечивать герметичность, иметь достаточную прочность и должны обеспечивать возможность быстрого монтажа и демонтажа нагнетательных линий.

6.1.8. Контрольно-измерительные приборы должны быть:

- надежными в работе;

- обеспечивать непрерывность контроля процессов;

- обеспечивать необходимую точность измерений параметров: давления - и более ± 0,2 МПа, расхода - не более ± 1 л/мин.

6.2. Для бурения скважин применяют оборудование, приведенное в табл. 6.1.

6.3. Для приготовления инъекционных составов и их компонентов применяют оборудование, приведенное в табл. 6.2.

6.4. Инъекцию в грунт твердеющих составов осуществляют оборудованием, приведенным в табл. 6.3.

6.5. При бурении скважин устья их оборудуют кондукторами, шлюзовыми камерами с отводным патрубком и задвижкой (или краном) для отвода воды при высоких значениях гидростатического напора подземных вод или превенторами.

При нагнетании твердеющих составов по двухлинейной схеме на устье скважин монтируют смесительные камеры М3-200 или лабиринтные смесители.

Для монтажа раствороводов применяют напорные рукава, приведенные в таблице 6.4.

6.6. Оборудование для доставки материалов.

Для доставки материалов к месту производства работ используются:

|

1. |

Электровоз АМ-8Д |

|

|

мощность, квт |

-24 |

|

|

длина, мм |

-4500 |

|

|

ширина, мм |

-1500 |

|

|

высота, мм |

-1400 |

|

|

ширина колеи, мм |

-900 |

|

|

2. |

Вагонетка УВГ-2,5 |

|

|

грузоподъемность, т |

-2,5 |

|

|

длина, мм |

-2700 |

|

|

ширина, мм |

-1000 |

|

|

высота, мм |

-1200 |

|

|

ширина колеи, мм |

-900 |

|

|

3. |

Пневмобетоноподатчик - "Скрю-Крит" модель КС-30 (Япония) |

|

|

емкость загрузки, м3 |

-3 |

|

|

тяговая нагрузка сцепки (расчетная), т дальность подачи, м; |

-14 |

|

|

по горизонтали |

- не более 150 |

|

|

по вертикали |

- не более 10 |

|

|

давление воздуха, кгс/см2 |

-0,5...7,0 |

|

|

длина без сцепок, мм |

-5050 |

|

БУРОВОЕ ОБОРУДОВАНИЕ

|

Буровая установка |

"Солетанш" (Франция) |

"Кокен-Боринг" (Япония) |

"Атлас-Копко" (Швеция) |

"Тоне-Боринг" |

СССР |

||||

|

PHV-107 |

Б-100 |

RPD-65LC-B КД-300А |

Диаман-250 |

TOP-LS |

HKP-100M |

БCК-2М2-I00 |

СБГ-2М |

СКБ-4 |

|

|

Назначение |

Инъекционные и дренажные |

Разведочные и дренажные |

Инъекционные и дренажные,разведочные |

||||||

|

Тип установки |

вращательный |

ударно-вращательный |

универсальный |

вращательный |

вращат./ударновращат. |

ударновращательный, вращат. |

вращат. |

вращат. |

вращат. |

|

Глубина бурения, м |

100 |

50 |

50 |

250...300 |

500…150 |

50 |

100 |

100 |

500,300 |

|

Диаметр скважины, мм |

60...85 |

89...127 |

65...137 |

46...56 |

64...170 |

105 |

46,93 |

мах 93 |

46...151 |

|

Диаметр обсад. труб, мм |

- |

- |

- |

43 |

мах 165 |

- |

- |

- |

93 |

|

Частота вращения, об/мин |

0...360 |

0...150 |

0... 80 |

- |

0...240 |

76 |

150...1600 |

150...300 |

155...1615 |

|

Число скоростей вращ. |

4 |

- |

- |

- |

- |

1 |

- |

- |

- |

|

Усилие подачи, мН |

25 |

25 |

40 |

32 |

60 |

6 |

12 |

|

40...60 |

|

Крутящий момент, мН |

4,2…0.9 |

1,2 |

4 |

- |

9,5...1,2 |

- |

- |

- |

|

|

Число ударов, 1/мин |

- |

1400 |

2000 |

- |

- |

1920 |

- |

- |

|

|

Мощность привода, квт |

45 |

22 |

55 |

- |

37 |

28 |

7,5 (11) |

- |

25 |

|

Тип привода |

гидравлич. |

гидравлич. |

|

|

гидравлич. |

пневматич. |

|

|

злектрич. |

|

Ход подачи, мм |

1600 |

1300 |

2100 |

- |

1800 |

365 |

450 |

- |

400 |

|

Скорость подачи, м/мин. |

0...30 |

- |

3...15 |

- |

0...6 |

- |

- |

- |

мax 1,1 |

|

Длина штанг, мм |

1600 |

1220 |

1500 |

- |

- |

1200 |

- |

- |

|

|

Диаметр штанг, мм |

68 |

38 |

54 |

- |

- |

63 |

33,5; 42 |

- |

42,50 |

|

Угол наклона скважины к горизонту |

|

|

|

|

|

|

|

|

0...360° |

|

Размер забоя, обуриваемого с одной установки, мм |

Высота-4900 Ниже у. г. р. -1280 ширина - 7600 |

-1280 |

|

|

|

|

|

|

|

|

Тип шасси |

Рельсовая тележка, колея -

|

|

Гусеничная тележка |

Рама |

Рама |

Рама, распорная колонка |

|

|

|

|

Габаритные размеры, мм длина, ширина, высота |

10500´1200´1300 |

длина 1095 |

4300´1700´2200 |

1940/2690´1160´520 |

3540´700´900 |

1500´665´645 |

1710´665´645 |

1950´940´3000 |

1820´1020´1630 |

|

Масса, кг |

8000 |

150 |

5500 |

189/223 |

2100 |

360 |

491 |

2000 |

2000 |

Примечание. В комплект буровой установки "Солетанш" входит рама и буровой насос РН-15.

В комплект буровой установки "Кокен-Боринг" входит рабочая платформа ТЕН-25-05 и буровой насос

СМЕСИТЕЛЬНОЕ ОБОРУДОВАНИЕ

|

Смесительное оборудование |

Солетанш (Франция) Автоматическая установка |

Кокен-Боринг (Япония) Автоматическая установка |

Тоне- Боринг (Япония) |

СССР |

||||||||||

|

Параметры |

Блок 1 |

Блок 2 |

Блок 1 |

Блок 2 |

Блок 3 КСР-200 В |

MGG-600 |

CB-I33 |

CB-8I |

IPM-350 |

РМ-500 |

РM-750 |

|||

|

Назначение (вид р-pа) |

Бентонитовый |

рабочий цемент. |

Силикатный |

Бентонитовый |

Маточный цемент. p-p |

Рабочий |

Силикатный |

Цементный силикатный |

Цементный |

Цементный силикатный |

||||

|

двухраст. |

однораст. |

|||||||||||||

|

Загрузка материал. |

Шнековый конвейер |

|

насосы |

шнековый конвейер |

насосы |

|

|

|

|

|

|

|||

|

Бункер-дозатор: воды, л |

500 |

500 |

500´2 |

- |

100 |

100 |

- |

- |

|

|

|

|

|

|

|

бентонита, кг |

150 |

- |

- |

- |

400 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

цемента, кг |

- |

500 |

- |

- |

- |

600 |

|

- |

|

|

|

|

|

|

|

силиката, кг |

- |

- |

- |

- |

- |

- |

- |

1000 |

|

|

|

|

|

|

|

раствора, л |

- |

- |

- |

- |

- |

- |

200 |

|

|

|

|

|

|

|

|

Емкость, л |

500* |

500* |

500´2* |

50 |

250 |

250 |

250** |

200´4 |

500´2*** |

100 |

1000 |

350 |

500 |

750 |

|

Частота вращения смесительного вала, С-1 |

24,2 |

24,2 |

24,2 |

24,2 |

10,0 |

10,0 |

2,6 |

4,9 |

8,3 |

9,2 |

6,8 |

1 |

8,3 |

9,5 |

|

Мощность электродвигателя, квт |

15 |

15 |

15 |

0,2 |

5,5 |

5,5 |

2,2 |

0,2 |

11,0 |

4,0 |

40 |

1 |

4,5 |

7,0 |

|

Емкость, л. |

2000 |

2000 |

|

100 |

400 |

400 |

250** |

|

|

|

|

|

|

|

|

Частота вращения смесительного вала, С-1 |

0,83 |

|

0,83 |

4,2 |

4,9 |

4,9 |

2,6 |

- |

- |

- |

- |

- |

- |

|

|

Мощность электродвигателя, квт |

5 |

|

5 |

|

0,2 |

0,2 |

2,2 |

|

|

|

|

|

|

|

|

Подача-насос |

|

|

|

6,0 |

|

|

|

|

|

|

|

|

|

|

|

Мощность электродвигателя, квт |

7 |

|

7 |

|

5,0 |

5,0 |

- |

- |

|

|

|

|

|

|

|

Габаритные размеры, мм |

5500´2400 |

|

7000´2400 |

4000´1500´ |

|

|

4500´2400 |

4500´2400 |

1600´1010´ |

1120´ |

2585´ |

1200´ |

1500´ |

2000´ |

|

длина, ширина, высота |

´3500 |

|

´3500 |

´3600 |

|

|

|

|

´1750 |

660´ |

1610´ |

1200´ |

1400´ |

1100´ |

|

|

|

|

|

|

|

|

|

|

|

´1000 |

´1860 |

´1200 |

´1300 |

´1000 |

|

Масса, кг |

7000 (с буровым насосом) |

550 |

180 |

1900 |

200 |

150 |

512 |

|||||||

Примечание. * Смеситель со встроенным центробежным насосом мощностью 15 квт.

** - Смеситель с верхней и нижней емкостью».

*** - Спаренный смеситель.

НАСОСНОЕ ОБОРУДОВАНИЕ

|

Оборудование |

Солетанш (Франция) |

Кокен-Боринг (Япония) |

Тоне Боринг (Япония) |

CССР |

ФРГ |

||||||

|

Параметры |

Блок PН-I5 |

PGW-40TV |

NAS-4T |

NAS-3T |

9МГР* (НБ-125) |

КМ-9Т* |

НБЗ-120/40 |

НБ3-320/100 |

СО-85 |

РЕ-3 |

|

|

Плунжерный дневного деистам |

Плунжерные 2-х новь. |

Поршневой двойного действия |

Поршневой дв. дейст. |

Поршневой дв. дейст. |

Плунжерный |

Диафрагм. |

Шестеренчатый 2-х компл. |

Поршневой 2-х компл. |

|||

|

Производительность, л/мин |

(0...80)´4 |

(3...33)´2 |

41...250 |

6…130 |

220…1000 |

192…1400 |

15...120 |

32...320 |

33...67 |

10 |

20 |

|

Давление, МПa |

0…10 |

0…20 |

4,0 |

4,0 |

16…3,5 |

32…4,5 |

4...2 |

10...6 |

1,5 |

18 |

30 |

|

Число плунжеров (цилиндров) |

4 |

2+2 |

2 |

2 |

2 |

2 |

3 |

3 |

- |

- |

2 |

|

Диаметр плунжеров, мм |

70 |

39 |

|

|

80…127 |

90…127 |

63 |

45,6 |

- |

|

|

|

Тип привода |

Гидравлический |

Электрич. асинхронный с регулировкой оборотов |

Электрический |

Электрический, коробка передач |

|

|

Электрич |

Пневматич. |

Гидравлич. |

||

|

Мощность привода, квт |

15 |

30 |

15 |

7,5 |

100 |

75 |

7,5 |

37 |

7,5 |

8 |

- |

|

Габариты, мм |

|

|

|

|

|

|

|

|

|

|

|

|

длина |

3200 |

2150 |

2720 |

2700 |

2630 |

5000 |

1970 |

2100 |

3160 |

1110 |

1350 |

|

ширина |

1500 |

I800 |

1250 |

1250 |

1040 |

1000 |

990 |

1145 |

1460 |

460 |

240 |

|

высота |

1650 |

1150 |

1260 |

I260 |

1630 |

2080 |

980 |

880 |

1000 |

630 |

340 |

|

Масса, кг |

3800 |

2000 |

1050 |

900 |

2760 |

3500 |

680 |

1225 |

1025 |

150 |

95 |

|

Пульт управления с регистрирующей аппаратурой |

Самописец давления, счетчик расхода |

Самописец давления и расхода |

Самописец давления и расхода |

|

|

|

|

|

|

|

|

Примечание.* Насосы 9МГР и КМ-9Т для бесступенчатой регулировки оборудованы гидрореостатом.

Насос КМ-9Т модернизирован на 2-х компонентное нагнетание.

ширина, мм - 1350

высота, мм - 1800

ширина колеи, мм - 900

масса (в незагруженном состоянии), кг - 5500

6.7. Контрольно-измерительная аппаратура.

6.7.1. Инъекционные установки должны быть снабжены приспособлениями и аппаратурой для измерения давления и расхода нагнетаемого раствора, обеспечивающими фиксацию параметров инъекции:

- не реже 1 раза в 1 мин при автоматических измерениях и записи;

- не реже 1 раза в 5 мин при журнальной записи результатов измерения.

6.7.2. Измерительные станции с регистрирующей аппаратурой для контроля за параметрами нагнетания приведены в табл. 6.5.

|

№ пп |

Наименование |

ГОСТ, ТУ |

Рекомендуемые диаметры (внутренние), мм |

Рабочее давление, МПа |

|

1. |

Рукава резиновые напорные и всасывающие с текстильным каркасом. |

5398-76 |

25...50 |

до 1,0 |

|

2. |

Рукава резиновые напорные с нитяным усилением, неармированные. |

10362-76 |

25...50 |

1,6...4,0 |

|

3. |

Рукава буровые напорные |

ТУ 38105557-73 |

38 |

10,0...20,0 |

|

50 |

5,0...15,0 |

|||

|

65 |

100...200 |

|||

|

4. |

Рукава резиновые высокого давления с металлическими оплетками неармированные |

6286-73 |

|

|

|

Тип III, группа В |

|

16; 20; 25; |

260; 250; |

|

|

|

32; 38; 50 |

16; 12; 7 |

|

Параметры станций |

Солетанш * (Франция) |

Кокен-Боринг (Япония) |

|

Регистрация параметров нагнетания |

|

|

|

давление |

самописец |

самописец |

|

расход |

счетчик |

|

|

Пределы намерений |

|

|

|

давление, МПа |

0...6 |

0...20 |

|

расход, л/мин |

0...80 |

0...66 |

|

Точность измерений |

|

|

|

давление, МПа |

± 2 |

± 2 |

|

расход, л/мин |

± 1 |

± 1 |

|

Регистрирующая диаграмма |

|

|

|

скорость перемещения бумаги |

0,04...0,5 час-1 |

10,20,40 мм/мин |

|

размеры, мм |

диаметр - 200 |

ширина - 100 |

|

|

|

длина -8м |

|

Габариты станции, им |

500´1200´1200 |

680´570´950 |

|

Масса, кг |

100 |

75 |

Примечание. * Измерительная станция фирмы "Солетанш" входит в состав пульта управления и совмещена с инъекционной установкой.

6.7.3. Для измерения избыточного и вакуумного давления в системах автоматического контроля, управления и регулирования параметров технологических процессов используется преобразователь давления модели МП.

Техническая характеристика

|

Тип модели |

22517 |

22518 |

|

Манометр

- избыточное |

25;40;60;10;16;25 40; 60;100;160 |

0,1;0,16;0,25;0,5;0,6 1,0;1,6 |

|

|

|

|

|

Моновакуумметр |

|

|

|

избыточное давление, |

2,5 |

0,06;0,15;0,3;0,5; |

|

МПа |

|

0,9;1,5 |

|

вакуумное давление, МПа |

0,1 |

0,1 |

|

Вакуумметр |

|

|

|

вакуумное давление, МП |

- |

0,1 |

|

Питание; напряжение - 36 |

|

|

|

вольт, частота-50 гц. |

|

|

|

Вес - |

|

|

|

Габаритные размеры, мм |

|

|

|

160´280´112 |

|

|

В комплект поставки входят монтажные детали соединения с внешним выходом. МП имеет выход на потенциометрические самописцы типа КССП и другие виды сигнализации.

6.7.4. Для измерения расхода промывочной жидкости, подаваемой в скважину, рекомендуется использовать электромагнитный расходомер ЭРИ-2, состоящий из датчика преобразователя, измерителя блока питания и соединительных кабелей.

Технические характеристики расходомеров

|

Тип датчика |

ДГ-20 |

ДГ-40 |

ДГ-30 |

|

Диапазон расхода, м3/ч |

0...9 |

0…30 |

0...150 |

|

Допустимое рабочее давление, МПа |

6 |

20 |

20 |

|

Исполнение |

пылевлагонепроницаемый |

|

|

|

Питание; напряжение -380 в, частота - 50 гц. |

|||

|

Вес, кг |

9 |

14,5 |

30 |

|

Габариты, мм. |

|

350×330×190 |

|

Манометры для измерения давления должны быть снабжены устройствами, препятствующими поступлению твердеющих составов в трубки манометров.

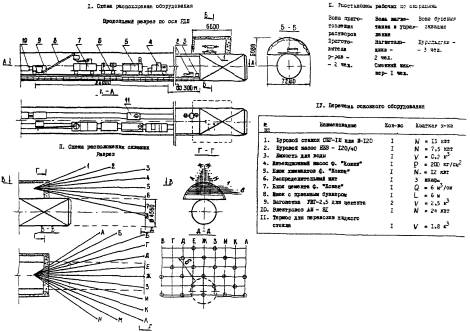

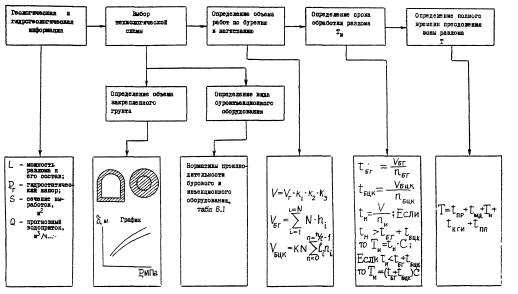

7. ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ

7.1. Приведенные ниже технологические схемы являются примерными. Составлены для работ в двух основных выработках Северо-Муйского тоннеля - основном тоннеле и РТДШ.

7.2. Схемы размещения оборудования уточняются в зависимости от конкретных условий сечения выработки, наличия горнопроходческого оборудования, конструктивных параметров применяемого для упрочнения грунтов оборудования, организационно-технических условий ведения работ.

7.3. Ниже приведены наиболее часто встречающиеся варианты технологических схем проведения работ при упрочнении неустойчивых грунтов в разломах Северо-Муйского железнодорожного тоннеля (см. рис. 7.1...7.6).

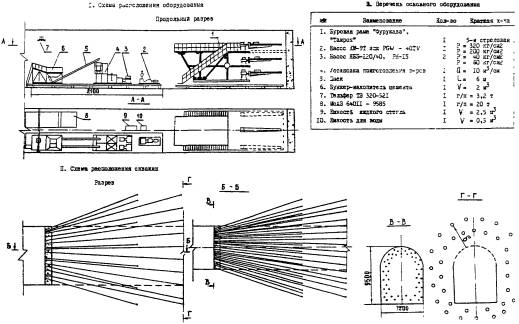

Технологическую схему № 1 (рис. 7.1) применяют в том случае, когда по различным причинам разлом вскрыт горнопроходческим комплексом.

Ее следует рассматривать как аварийный вариант, т.к. при вскрытом разломе отсутствует пригруз и в этом случае невозможно поднять давление нагнетания при инъекции до необходимых значений, что снижает качество работ по упрочнению грунтов.

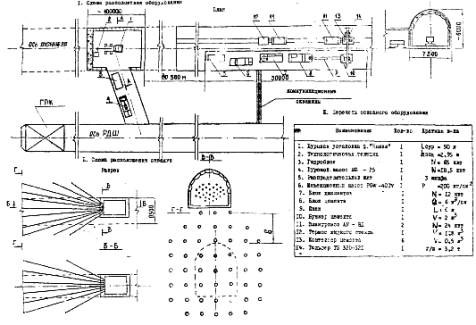

Технологическая схема № 2 (рис. 7.2) применяется при наличии целика скальных грунтов перед тектоническим нарушением.

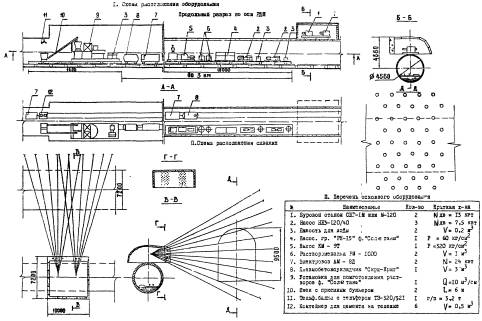

Применение технологической схемы № 3 (рис. 7.3) целесообразно в тоннеле, если забой раскрыт на полное сечение тоннеля. При использовании в качестве бурового агрегата при проведении инъекционных работ буровой рамы реализуют технологическую схему № 4 (рис. 7.4).

В случае заблаговременного упрочнения грунтов из РГДШ подходят к контуру будущего тоннеля, разрабатывают рабочую камеру и таким образом реализуют технологическую схему № 5 (рис. 7.5).

Возможно заблаговременное проведение инъекционного упрочнения грунтов в тоннеле из камер, разработанных в примыкающих к тоннелю выработках. В этом случае применяют технологическую схему № 6 (рис. 7.6).

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 1 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ ТВЕРДЕЮЩИХ СОСТАВОВ В РДШ

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 2 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ

ТВЕРДЕЮЩИХ СОСТАВОВ В РДШ

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 3 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ ТВЕРДЕЮЩИХ СОСТАВОВ В ТОННЕЛЕ

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 4 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ ТВЕРДЕЮЩИХ СОСТАВОВ В ТОННЕЛЕ

Рис. 7.4

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 5 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ ТВЕРДЕЮЩИХ СОСТАВОВ В ТОННЕЛЕ

Рис. 7.5

ТЕХНОЛОГИЧЕСКАЯ. СХЕМА № 6 УПРОЧНЕНИЯ ГРУНТОВ ИНЪЕКЦИЕЙ ТВЕРДЕЮЩИХ СОСТАВОВ В ТОННЕЛЕ

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ УПРОЧНЕНИЯ ГРУНТОВ

Нормативные технико-экономические показатели упрочнения неустойчивых грунтов в выработках Северо-Муйского железнодорожного тоннеля приведены в таблице 8.1. При составлении нормативных технико-экономических показателей были использованы следующие материалы:

8.1. Хронометражные наблюдения Нижнеангарского сектора Западно-Сибирского филиала ВПТИтрансстроя, проводимые при составлении местных временных норм при производстве работ по физико-химическому упрочнению грунтов тектонических разломов при строительстве Северо-Муйского железнодорожного тоннеля.