ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РАЗОГРЕТЫХ БЕТОННЫХ СМЕСЕЙ С ПРИМЕНЕНИЕМ ХИМИЧЕСКИХ ДОБАВОК (ПЛАСТИФИКАТОРА ХДСК-1, УСКОРИТЕЛЯ ТВЕРДЕНИЯ НН + ХК)

ВСН 65 УССР 2-86

Издание официальное

МИНПРОМСТРОЙ УКРАИНСКОЙ ССР

Содержание

РАЗРАБОТАНЫ - Научно-исследовательским институтом строительного производства Госстроя УССР - кандидаты техн.наук В.И. Шаврин, С.А. Полонская, инж. Р.А. Цесис;

Харьковским ДСК-1 Минпромстроя УССР - кандидаты техн.наук И.И. Селиванов, В.Г. Братчиков, инженеры В.А. Ильин, А.Н. Плугин, С.Б. Москаленко;

Укроргтехстроем Минпромстроя УССР - канд. техн.наук Л.С. Портной, инж. Р.С. Позняк;

Одесским инженерно-строительным институтом Минвуза УССР - д-р техн.наук В.А. Вознесенский.

ВНЕСЕНЫ НИИСП Госстроя УССР, Харьковским ДСК-1 Минпромстроя УССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным управлением промышленных предприятий Минпромстроя УССР.

|

Министерство промышленного строительства УССР (Минпромстрой УССР) |

Ведомственные строительные нормы |

ВСН 65 УССР 2-86 |

|

|

Технология изготовления изделий из разогретых бетонных смесей с применением химических добавок (пластификатора ХДСК-1, ускорителя твердения НН + ХК) |

|||

|

Вводятся впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Нормы распространяются на производство изделий из тяжелых бетонов с применением предварительного пароразогрева смеси, пластифицирующей добавки II-й категории ХДСК-1 и ускорителя твердения НН+ХК (нитрит натрия + хлористый кальций), твердеющих при тепловой обработке.

1.2. Нормы разработаны в дополнение и развитие "Общесоюзных норм технологического проектирования предприятий сборного железобетона" [1], "Руководства по пароразогреву бетонных смесей при производстве сборного железобетона" [2], "Руководства по проектированию технологических линий и бетоносмесительных узлов предприятий сборного железобетона с использованием предварительного пароразогрева бетонных смесей и химических добавок" [3].

1.3. В основу строительных норм положены результаты научно-исследовательских и проектно-конструкторских разработок НИИСП Госстроя УССР, а также опыт промышленного освоения технологии изготовления изделий из разогретых смесей с добавками на Харьковском ДСК-1 Минпромстроя УССР и в производственном объединении "Стройиндустрия" Сумоблмежколхозстроя.

|

Внесены НИИСП Госстроя УССР и Харьковским ДСК-1 Минпромстроя УССР |

Утверждены приказом Минпромстроя УССР от 8 апреля 1986 |

Срок введения в действие 1 июля 1986 |

1.4. В нормах изложены основные положения по применению разогретых смесей с химическими добавками (ХДСК-1 и НН+ХК), требования к материалам, технологии изготовления изделий из разогретых смесей с добавками, контролю производства и качества изделий, безопасности труда при разогреве бетонной смеси и формовании изделий.

1.5. Нормы предназначены для предприятий сборного железобетона, проектных организаций и оргтехстроев.

1.6. При использовании в комплексе с разогревом бетонных смесей пластифицирующей добавки II-й категории ХДСК-1 и ускорителя твердения НН+ХК улучшаются следующие показатели производства железобетонных изделий (табл. 1).

Таблица 1

|

Показатель |

Наибольшее достигаемое увеличение или уменьшение показателя. % |

||

|

при использовании добавки ХДСК-1 |

при использовании добавки НН+ХК |

||

|

в кассетно-литьевой технологии (ОК=18-20 см) |

в конвейерной, агрегатно-поточной и стендовой технологии |

||

|

Продолжительность формования изделий (сокращение) |

40 |

- |

- |

|

Трудоемкость формования (сокращение) |

50 |

- |

- |

|

Энергозатраты на формование (сокращение) |

90 |

- |

- |

|

Продолжительность тепловой обработки изделий (сокращение) |

25 |

20 |

30 |

|

Энергозатраты на тепловую обработку (сокращение) |

30 |

20 |

40 |

|

Оборачиваемость форм (увеличение) |

20 |

- |

- |

|

Производительность технологической линии (увеличение) |

20 |

15 |

- |

|

Расход цемента при сохранении неизменными предыдущих показателей (сокращение) |

- |

16 |

15 |

При использовании добавки НН+ХК водонепроницаемость бетона повышается до В-8, улучшается качество поверхности изделий; при использовании добавки ХДСК-1 в кассетно-литьевой технологии улучшаются условия труда.

Повышению эффективности использования пластификатора ХДСК-1 способствует применение совместно с ним активной минеральной добавки - пыли газоочистки при производстве ферросилиция (ПГПФ) (см. рекомендуемое приложение 3).

Применение ПГПФ позволяет дополнительно снизить расход цемента на 10%. Повышается связность и однородность литых бетонных смесей.

1.7. Освоение технологии изготовления изделий из разогретых смесей с химическими добавками на действующих предприятиях, а также разработка проектов реконструкции и перевооружения предприятий стройиндустрии должны базироваться на технико-экономическом обосновании эффективности применения такой технологии в каждом конкретном случае.

1.8. Приготовление бетонной смеси, контроль изготовления и качества изделий, отформованных из разогретых смесей с добавками ХДСК-1 и НН+ХК, должны производиться в соответствии с требованиями государственных стандартов, настоящих норм, а также "Инструкции по применению добавки ХДСК-1 в бетонах" [4] и "Руководства по применению химических добавок в бетоне" [6].

1.9. При использовании обычных неразогретых смесей с добавками ХДСК-1 и НН+ХК следует руководствоваться положениями Инструкции [4] и Руководства [5], при использовании разогретых смесей без добавок - положениями Руководства [2].

2. ТРЕБОВАНИЯ К МАТЕРИАЛАМ

2.1. В качестве вяжущего может применяться портланд- или шлакопортландцемент марки не ниже 400, удовлетворяющий требованиям ГОСТ 10178-76.

2.2. Наиболее эффективными являются алитовые цементы, содержащие 50-60 % С3S и не более 8% С3А

2.3. Применение быстротвердеющих цементов с нормированным содержанием С3S при увеличении их водопотребности более чем на 4%, на каждые 10°С повышения температуры допускается с обязательной проверкой.

2.4. Запрещается применять цементы с ложными сроками схватывания, глиноземистые, пластифицированные.

2.5. Вода затворения бетонной смеси должна удовлетворять требованиям ГОСТ 23732-79.

2.6. Заполнители должны удовлетворять требованиям ГОСТ 10268-80 и ГОСТ 8736-77, а ПГПФ - требованиям ТУ 14-5-157-83 Минчермета СССР.

2.7. Добавку ХДСК-1 приготавливают в соответствии с инструкцией [4] и с учетом указаний настоящих норм. Натриевая щелочь (НаОН), входящая в состав добавки ХДСК-1, должна удовлетворять требованиям ГОСТ 2263-79, ЛСТ (лигносульфонат технический) - требованиям ОСТ 13-183-83 Минлесбумпрома СССР. Предпочтительным является ЛСТ в сухом виде.

2.8. Добавку НН+ХК приготавливают в соответствии с Руководством [5] и настоящими нормами и совместно с ХДСК-1 не применяют. Нитрит натрия должен удовлетворять требованиям ГОСТ 19906-74, хлористый кальций - ГОСТ 450-77.

2.9. Все материалы для приготовления бетонной смеси должны применяться только при наличии заводских сертификатов или паспортов и актов лабораторных испытаний.

2.10. Состав бетонной смеси подбирается заводской лабораторией и корректируется в соответствии с настоящими нормами.

3. ОБЛАСТЬ ПРИМЕНЕНИЯ РАЗОГРЕТЫХ ПАРОМ БЕТОННЫХ СМЕСЕЙ С ХИМИЧЕСКИМИ ДОБАВКАМИ ХДСК-1 и НН + ХК

3.1. Разогретые паром бетонные смеси с добавками ХДСК-1 и НН+ХК целесообразно применять при формовании изделий в кассетных установках, на стендах, и в термоформах. Подвижность смеси при формовании в кассетных установках должна составлять 18-20 см осадки конуса (ОК). Использование добавки НН+ХК допускается для изделий с рабочей ненапрягаемой арматурой.

3.2. Предварительный разогрев бетонных смесей следует предусматривать, если давление пара у места приготовления бетонной смеси не менее 0,2 МПа. Регулирование давления осуществляется с помощью регулятора давления типа РПД.

3.3. Разогрев бетонной смеси осуществляют на бетоносмесительном узле (БСУ) в бетоносмесителях гравитационного действия (рис. 1, 2) и принудительного перемешивания в соответствии с Руководством [3], а также в локальных устройствах, расположенных у постов формования. Во всех случаях производство следует организовывать без привлечения дополнительного обслуживающего персонала.

3.4. Бетонную смесь с добавкой ХДСК-1 следует разогревать до 50-55°С, с добавкой НН+ХК - до 45-50°С. Параметры разогрева бетонной смеси определяют в соответствии с рекомендуемым приложением 1. При разогреве смеси на ВСУ протяженность подачи ее по транспортерной ленте не должна превышать 80 м, в бункерах - 100 м, количество перегрузок - не более трех. В процессе транспортирования снижение температуры смеси не должно превышать 8°С в летнее время, 10°С - зимой.

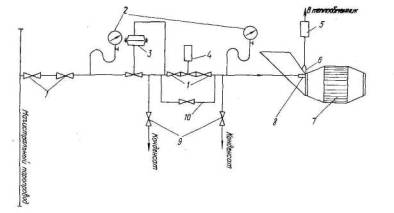

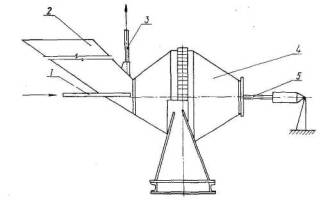

Рис. 1. Схема пароснабжения бетоносмесителя

С-302И:

1-задвижка на паропроводе; 2-манометр; 3-регулятор давления; 4-задвижка с

пневмоприводом; 5-побудитель движения пара; 6-пароотборное устройство;

7-бетоносмеситель; 8-паровое сопло; 9-задвижка на линии удаления конденсата из

паропроводов; 10-байпас

Рис. 2. Схема оборудования бетоносмесителя

С-302И для пароразогрева бетонной смеси:

1-паропровод; 2-тракт подачи компонентов бетонной смеси; 3-система отвода

несконденсировавшегося пара; 4-барабан смесителя; 5-система затвора отверстия

для выгрузки бетонной смеси

3.5. При разработке технико-экономического обоснования (ТЭО) для определения возможности применения разогретых смесей должны быть выполнены расчеты изменения температуры на всем этапе технологической обработки (обязательное приложение 1).

4. ХРАНЕНИЕ, ПРИГОТОВЛЕНИЕ И ДОЗИРОВАНИЕ ХИМИЧЕСКИХ ДОБАВОК

4.1. При хранении, приготовлении и дозировании добавки ХДСК-1 следует руководствоваться указаниями ТУ 65.356-83, ВСН 65.09-82 Минпромстроя УССР и настоящих норм. Сухие компоненты добавок ХДСК-1 и НН+ХК хранят в мешках, жидкие компоненты - в отдельных металлических емкостях.

4.2. Рабочие растворы добавок ХДСК-1 и НН+ХК приготавливают в отдельных емкостях из растворов их компонентов. Расход щелочи в добавке ХДСК-1 должен обеспечить их 0,8-1%-ную концентрацию в общем количестве воды затворения, поступающей в бетонную смесь, расход ЛСТ составляет 0,2-0,5% от массы цемента в пересчете на сухое вещество и должен уточняться в каждом конкретном случае в соответствии с Инструкцией [4].

4.3. В составе добавки НН+ХК соотношение компонентов (растворов нитрита натрия и хлористого кальция) должно составлять 1:1 по массе в пересчете на сухое вещество.

4.4. Расчет содержания компонентов добавок следует производить в соответствии с приложением 2, Инструкцией [4] и Руководством [5].

4.5. Перед приготовлением рабочего раствора водные растворы компонентов обеих добавок должны перемешиваться. Рабочие растворы добавок должны перемешиваться не реже одного раза в смену.

4.6. Дозирование добавок производят при помощи дозаторов, устанавливаемых на БСУ для дозирования воды затворения.

4.7. Рабочие растворы добавок подают в дозаторы, куда доливают остальную воду затворения с учетом конденсата, образующегося в процессе пароразогрева бетонной смеси (рис. 3,4).

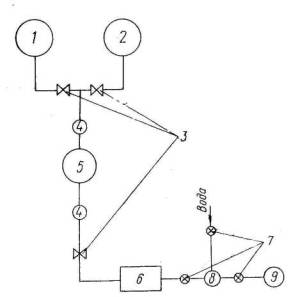

Рис. 3. Схема приготовления и подачи в

бетоносмеситель добавки НН + ХК:

1-емкость для нитрита натрия; 2-емкость для хлористого кальция; 3-вентиль;

4-насос : 5-емкость для рабочего раствора из НН+ХК; 6-накопительная емкость;

7-клапан с пневмоприводом; 8-весовой дозатор воды; 9-бетоносмеситель

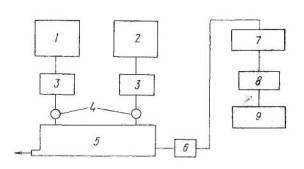

Рис. 4. Схема приготовления и подачи в

бетоносмеситель добавки ХДСК-1:

1-склад добавки NaОH; 2-склад добавки СДБ;

3-емкость для предварительного растворения твердых компонентов; 4-расходомер

растворов; 5-смеситель растворов; 6-насос; 7-накопительная емкость; 8-дозатор

воды; 9-бетоносмеситель

5. РАЗОГРЕВ И ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

5.1. При одностадийной схеме разогрева бетонной смеси на БСУ пар в смеситель следует подавать не ранее чем через 10-15 с после предварительного перемешивания смеси. Последовательность загрузки компонентов такая же, как для обычных смесей. Отключение пара производить за 5-7 с до выдачи готового замеса.

5.2. При подборе состава бетона с пароразогревом и химическими добавками следует руководствоваться указаниями работ [2, 4, 5], а также настоящими нормами.

5.3. Водопотребность разогретых смесей, включая воду затворения и конденсат, вносимый паром, не должна превышать более чем на 5% водопотребность неразогретых смесей.

5.4. Продолжительность перемешивания, бетонной смеси с одновременным ее разогревом должна соответствовать требованиям ГОСТ 7473-76.

5.5. В холодное время года вода затворения для приготовления разогретых смесей должна быть подогрета до 60-70°С.

5.6. В системе разогрева бетонной смеси должно быть предусмотрено удаление конденсата из трубопровода (см. рис. 1).

6. ФОРМОВАНИЕ ИЗДЕЛИЙ

6.1. Подача разогретой бетонной смеси к посту формования может осуществляться бетоновозными тележками, бетоноукладчиками, по транспортерной ленте. Допустимые изменения температуры и водосодержания разогретой смеси при любом способе подачи ее к посту формования указаны в пп. 3.4, 5.3.

6.2. Кассетные установки и термоформы за 20-30 мин до начала формования изделий должны быть подогреты до 40-45°С.

6.3. Формование изделий из разогретых смесей с химическими добавками производят по таким же режимам, как и из обычных смесей. Изделия, отформованные с добавкой ХДСК-1 в кассетных и стендовых формах, целесообразно подвергать повторному вибрированию, примерно через 30 и 60 мин после окончания формования. Поскольку сроки повторного вибрирования обусловлены видом цемента, водосодержанием и температурой смеси, их следует уточнять опытным путем для каждого конкретного случая.

6.4. Максимально допустимая удельная продолжительность формования с учетом операций по установке закладных деталей (при необходимости, после укладки бетонной смеси) и обработке поверхности изделий в зависимости от их вида и объема должна находиться в пределах 5 мин/м3 для кассетной технологии и 10 мин/м3 для термоформ и стендовой технологии.

7. ТЕПЛОВАЯ ОБРАБОТКА ИЗДЕЛИЙ

7.1. Тепловую обработку изделий, изготовленных с химическими добавками, для получения 70% проектной прочности бетонов марок 200-300 следует производить по режимам, приведенным в табл. 2.

Таблица 2

|

Вид добавки |

Температура 1смеси, °С |

Предварительное выдерживание, ч |

Подъем температуры, ч |

Изотермический прогрев + охлаждение, ч |

|

ХДСК-1 |

50...55 |

2...2,5 |

2,5...3,0* |

(3...4)+1** |

|

НН + ХК |

45...50 |

- |

3 |

3 + 1 |

|

|

2*** |

2 |

2 + I |

* Для кассетных форм - твердение с подачей пара.

** Для кассетных форм - твердение без подачи пара.

*** При технологической необходимости.

7.2. Прогревать изделия с добавкой НН+ХК предпочтительнее без предварительного выдерживания.

7.3. Рациональная температура изотермического прогрева бетона с добавкой ХДСК-1 - 80...85°С, бетона с добавкой НН+ХК - 75...80°С для портландских и шлаколортландских цементов.

7.4. При распалубке изделий перепад температур между поверхностью изделий и окружающей средой не должен превышать 40°С.

7.5. Конструкции установок для тепловой обработки изделий должны обеспечивать возможность соблюдения необходимых тепловых режимов.

7.6. Режимы тепловой обработки изделий в каждом конкретном случае уточняются заводской лабораторией.

7.7. Изделия, отформованные из разогретых смесей и твердеющие в кассетных установках, можно подвергать термосному выдерживанию, продолжительность которого определяется по Руководству [2] и корректируется заводской лабораторией по прочности твердеющего бетона.

8. ТРЕБОВАНИЯ К СИСТЕМЕ И ОБОРУДОВАНИЮ ДЛЯ РАЗОГРЕВА СМЕСИ, ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИХ ДОБАВОК И ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ

8.1. Давление пара, подаваемого в смеситель или в подогревающее устройство, должно быть равным 0,2...0,25 МПа.

8.2. Основной исполнительный механизм в системе подачи пара - быстродействующая паровая задвижка с пневмоприводом, которая может быть выполнена на основе обычной паровой задвижки.

8.3. При автоматизированной системе приготовления бетонной смеси переоборудование смесителя производят с учетом следующих требований: управление системой пароподачи следует осуществлять с пульта дозировщика, на котором, как и на пульте оператора бетоносмесителя, необходимо предусмотреть световую и звуковую сигнализацию о положении паровой задвижки, возможность автономного закрытия задвижки на паропроводе оператором бетоносмесителя с информированием об этом дозировщика, блокировку для предотвращения опрокидывания смесителя и открывания крышки смесителя в период подачи пара.

8.4. Для предотвращения попадания несконденсировавшегося пара в тракты подачи компонентов необходимо установить пароотвод из участка тракта, расположенного непосредственно у смесителя (см. рис. 1).

8.5. При отсутствии автоматизации процесса приготовления смеси управление системой пароподачи следует вывести на пост оператора бетоносмесителя.

8.6. Оборудование для приготовления добавки ХДСК-1 должно соответствовать требованиям ВСН 65.09-82 Минпромстроя СССР.

8.7. Жидкие компоненты добавок ХДСК-1 и НН+ХК должны храниться в металлических емкостях с водомерными стеклами.

8.8. Растворы компонентов добавок ХДСК-1 и НН+ХК и рабочие растворы добавок должны периодически перемешиваться с помощью вертикально расположенных механических мешалок пропеллерного типа.

8.9. Жидкие компоненты добавок ХДСК-1 и НН+ХК и приготовленные рабочие растворы добавок подают насосами. Запорная арматура и система транспортирования растворов должны быть химически стойкими.

8.10. ПГПФ должен храниться неувлажненным в цементных емкостях и подаваться на БСУ аналогично цементу.

9. ОСОБЕННОСТИ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА И КАЧЕСТВА ИЗДЕЛИЙ

9.1. Контроль производства и качества изделий, изготавливаемых из разогретых бетонных смесей с добавками ХДСК-1 и НН+ХК, должен осуществляться систематически в соответствии с требованиями действующих стандартов, нормативно-технической и проектно-технологической документации, а также с учетом особенностей применения химических добавок [5] и технологии горячего формования [2].

9.2. По истечении гарантийного срока хранения добавок ХДСК-1 и НН+ХК необходимо проверить их соответствие всем показателям действующих стандартов или технических условий.

9.3. Состав бетона с добавками и расход добавок необходимо уточнять при изменении предприятия-поставщика цемента или добавки, а также при изменении вида и марки цемента.

9.4. Особенности контроля за приготовлением и укладкой бетонной смеси с добавками состоят в систематической проверке не реже двух раз в смену плотности растворов добавок рабочей концентрации и компонентов добавок в соответствии с [4,5]; правильности дозирования растворов добавок и их компонентов; температуры и подвижности разогретой смеси, продолжительности ее транспортирования и формования изделий.

9.5. Дозирование добавок должно производиться с точностью ±2% от расчетного количества.

9.6. Подвижность бетонной смеси должна контролироваться в соответствии с ГОСТ 10181.0-81 при каждом изменении качества исходных материалов. Пробы для определения подвижности смеси отбираются и непосредственно после ее выгрузки из подогревающего устройства, и у поста формования.

9.7. Для контроля водосодержания бетонной смеси после пароразогрева следует высушить 1 кг пробы до постоянной массы при температуре 105-110°С. Водосодержание смеси определяют по формуле [2];

![]()

где r - плотность бетонной смеси в уплотненном состоянии, кг/м3, определяемая в соответствии с [6]; w- влажность смеси в высушенном состоянии, %; Ц - расход цемента, кг/м3; 0,04 - коэффициент, учитывающий количество воды, химически связанной с цементом во время высушивания.

9.8. Для предотвращения остывания образцов бетона, отформованных из разогретой смеси, после изготовления их рекомендуется выдерживать до начала тепловой обработки в лабораторной камере с температурой на 5-10°С меньше температуры разогрева смеси. Тепловую обработку образцов производят по режимам, принятым для соответствующих изделий.

9.9. Все данные контроля производства и качества бетонной смеси и бетона должны быть зафиксированы в установленном порядке в журналах с приложением к ним паспортов компонентов бетонной смеси.

10. ПРАВИЛА ОХРАНЫ ТРУДА И ТЕХНИКИ БЕЗОПАСНОСТИ

10.1. При изготовлении изделий из разогретых смесей с добавками ХДСК-1 и НН+ХК должны соблюдаться правила техники безопасности согласно требованиям СНиП III-4-80, положениям, приведенным в [2,3,4,5], и указаниям настоящего раздела.

10.2. Освещенность мест установки наружных приборов и узлов системы для разогрева бетонной смеси должна соответствовать СН 81-80.

10.3. Лица, обслуживающие установки по разогреву бетонных смесей, должны хорошо знать устройство установок и оборудования, правила эксплуатации и технику безопасности. К работе допускаются лица не моложе 18 лет, прошедшие обучение по специальной программе и сдавшие экзамены квалификационной комиссии, что оформляется приказом по предприятию.

10.4. При пароразогреве бетонной смеси должна быть предусмотрена система сигнализации с информированием оператора о начале и конце пуска пара в смеситель или в подогревающее устройство.

10.5. Наружные поверхности подогревающего устройства и паропроводов, имеющие температуру выше 45°С, должны иметь тепловую изоляцию.

10.6. На паропроводе должен быть аварийный вентиль, позволяющий перекрыть подачу пара вручную на случай выхода из строя автоматической системы.

10.7. Все дефекты, обнаруженные во время работы подогревающего устройства, должны заноситься в специальный журнал сдачи и приемки смены.

10.8. При ремонте бетоносмесителя и системы пароразогрева на главном рубильнике и паровой задвижке должны быть вывешены запрещающие надписи "Не включать, работают люди". Право включения электроэнергии и пара имеет лишь то лицо, которое произвело их отключение.

ПРИЛОЖЕНИЕ 1

Обязательное

РАСЧЕТ ПАРАМЕТРОВ ПАРОРАЗОГРЕВА И ТРАНСПОРТИРОВАНИЯ БЕТОННОЙ СМЕСИ

Параметры разогрева бетонной смеси (количество пара, необходимое для разогрева смеси; количество конденсата, образующегося в процессе разогрева, а также количество воды, дополнительно вводимое в смесь) определяют расчетным путем. Количество тепла, пара, воды и сыпучих компонентов определяют из расчета на один цикл (замес). Методика настоящего расчета разработана с учетом положений [1].

Расход тепла Qc, кДж (за цикл) на нагрев сыпучих составляющих до заданной температуры смеси определяют по формуле

где Gk - массы отдельных сыпучих компонентов смеси (песка, щебня, цемента), кг (за цикл); tсм - заданная температура смеси, °С; tk - начальная температура сыпучих компонентов смеси, °С; k - индекс суммирования ( k = 1...3; k = 1 - принадлежит песку, k = 2 - щебню, k = 3 - цементу); Wк - влажность песка или щебня, % по массе.

В зимнее время возможно замерзание воды, находящейся в заполнителях, и тогда с учетом затрат на нагрев и плавление льда

(2)

(2)

Расход тепла Qв кДж (за цикл) на нагрев воды, введенной в бетонную смесь (с учетом конденсата, влаги заполнителей и влаги, испарившейся при транспортировании), определяют по формуле

где ВР - водосодержание смеси после пароразогрева, л (за цикл); Gисп - количество воды, испарившейся при транспортировании, л (за цикл); D - расход пара, кг (за цикл); tв - начальная температура воды, вводимой в бетонную смесь, °С.

Количество испарившейся при транспортировании воды подсчитывают по формуле

Gисп = b·F1(0,5·tсм – tср)tтp, (4)

где b - коэффициент испарения, кг/м2ч.°С. Зависит от относительной скорости движения воздуха w (м/с) и принимается равным 0,16(1 + 0,45w); F1 - поверхность испарения, м2 (принимают равной открытой поверхности транспортной емкости или формы); tср - температура окружающей среды (воздуха), °С; tтp - время транспортирования, ч.

Количество тепла Q2 кДж (за цикл), вносимое в смесь паром, определяют по формуле

где i' - теплосодержание жидкости на линии насыщения, кДж/кг;

r - скрытая теплота парообразования, кДж/кг;

х - степень сухости пара.

Теплосодержание, скрытую теплоту парообразования и плотность пара определяют с помощью таблиц или диаграмм термодинамических свойств воды и водяного пара.

Расход пара D , кг (за цикл), определяют из уравнения теплового баланса

Расход воды затворения Висх, л (за цикл), с учетом конденсата, влаги заполнителей и влаги, испаряющейся в процессе транспортирования, определяют по формуле

Диаметр подводимого к смесителю паропровода при заданном времени разогрева смеси определяют по формуле

(8)

(8)

где g" - плотность сухого насыщенного пара, кг/м3; tр - время разогрева смеси, с.

Снижение температуры смеси, °С, при транспортировании определяют по формуле

![]() (9)

(9)

где l1, l2 - коэффициенты теплоотдачи

соответственно открытой и закрытой поверхностей (для расчетов можно принять l1 = 35 Вт/м2°С, l2= 8-9 Вт/м2°С). При скорости воздуха w более 1 м/с значения коэффициентов при транспортировании смеси

умножаются на ![]() ; F2 - поверхность бетонной смеси, закрытая стенками бункера или формы,

либо прилегающая к транспортерной ленте, м2; ссм -

теплоемкость смеси, Вт.ч/ кг°С (для тяжелых бетонов ссм =

0,29-0,31, для керамзитобетонной смеси ссм = 0,31-0,35); gсм - плотность бетонной смеси,

кг/м3; V - объем смеси, м3.

; F2 - поверхность бетонной смеси, закрытая стенками бункера или формы,

либо прилегающая к транспортерной ленте, м2; ссм -

теплоемкость смеси, Вт.ч/ кг°С (для тяжелых бетонов ссм =

0,29-0,31, для керамзитобетонной смеси ссм = 0,31-0,35); gсм - плотность бетонной смеси,

кг/м3; V - объем смеси, м3.

Пример расчета

Определить параметры разогрева бетонной смеси для формования изделий, изготавливаемых по агрегатно-поточной технологии.

Исходные данные

Изделия изготавливают из бетона марки 250 с В/Ц = 0,51 при расходе цемента 451 кг/м3, подвижности смеси OK = 16-18 см, плотности 2360 кг/м3. Для приготовления смеси используют портландцемент марки 400 с нормальной густотой цементного теста, равной 0,27. Бетонную смесь разогревают паром в смесителе гравитационного действия цикличного типа. Объем одного замеса Vзам = 0,75 м3. Расход материалов на один цикл: песка G1 = 413 кг, щебня G2 = 866 кг, портландцемента G3 = 338 кг. Влажность(по массе): песка W1 = 2%, щебня W2 = 0,2%. Температура: заполнителей t1,2 = +5°С, цемента t3 = +15°C, воды tв = +35°С. Время разогрева смеси tр = 100 с. К посту формования смесь доставляют по транспортерной ленте длиной l = 80 м. Скорость ленты w = 0,8 м/с. Температура окружающей среды 15°С. Смесь располагается на ленте шириной d = 0,3 м со средней толщиной h = 0,02 м. Температура разогрева смеси 55°С принята в соответствии с настоящими нормами, а Вр = 183 л за цикл, определяется по методике, приведенной в [1]. Давление подводимого к смесителю пара P = 0,25 МПа. Степень сухости пара x = 0,85; g" = 1,36 кг/м3; i' = 533 кДж/кг; r = 2185 кДж/кг.

Расчет

Определяем расход тепла на нагрев сыпучих материалов по формуле (1)

Qc = 0,9·[413(55-5) + 866(55-5) + 338(55-15)] + 0,042[2·413·(55-5) + 0,2·866·(55-5)] = 71821 кДж за цикл.

Определяем потери влаги из разогретой бетонной смеси в процессе транспортирования по формуле (4).

Коэффициент испарения

b = 0,16(1 + 0,45´0,8) = 0,217 кг/м2ч.°С.

Условная длина участка транспортера, занимаемая данным замecoм,

![]()

Поверхность испарения слоя бетонной смеси на ленте принимают равной сумме боковых и верхней поверхностей:

F1 = lyd +2hly = 125·0,3 + 2·0,02·125 = 42,5 м2

Длительность транспортирования

![]()

Gисп = 0,217·42,5·(0,5·55 - 15)·0,0277 = 3,19 кг.

Определяем расход тепла на нагрев воды затворения по формуле (3)

![]()

Приход тепла с паром Q2 определяем по формуле (5) с использованием таблиц либо диаграмм термодинамических свойств воды и водяного пара;

![]() за цикл.

за цикл.

Из уравнения теплового баланса (6) определяем расход пара;

1830D = 14800 - 73D + 71821;

D = 45,5 кг за цикл.

Находим расход воды затворения Висх, с учетом конденсата и воды, содержащейся в заполнителях, по формуле (7)

Висх = 183 - 0,01(2·413 + 0,2·866) + 3,19 - 45,5/1,15 = 136,6 л за цикл.

Диаметр паропровода к смесителю

![]()

Снижение температуры смеси при транспортировании по ленте

![]()

Для выполнения расчетов на стадии составления ТЭО ориентировочные значения расхода пара и продолжительности разогрева для различных температур бетонной смеси представлены в таблице.

Ориентировочные значения продолжительности разогрева бетонной смеси и требуемого расхода пара

|

Длительность подачи пара, с |

Температура разогрева бетонной смеси, °С |

Расход пара при объеме замеса

|

Длительность подачи пара, с |

Температура разогрева бетонной смеси, С |

Расход пара при объеме

замеса |

|

Давление пара - 0,2 МПа |

Давление пара - 0,25 МПа |

||||

|

85 122 |

45 |

25 36 |

58 84 |

45 |

25 36 |

|

99 143 |

50 |

29 42 |

68 98 |

50 |

29 42 |

|

115 163 |

55 |

34 48 |

79 112 |

55 |

34 48 |

|

129 183 |

60 |

38 54 |

88 126 |

60 |

38 54 |

|

142 203 |

65 |

42 60 |

98 140 |

65 |

42 60 |

|

156 223 |

70 |

46 66 |

106 154 |

70 |

46 66 |

Примечания:

1. В таблице приняты: скорость движения пара - 30 м/с; степень сухости пара -

0,9; диаметр паропровода - 100 мм; начальная температура сухих компонентов

смеси - 10 °С, воды - 60-70 °С; удельная теплоемкость смеси - 1 кДж/кг°С.

2. В зимних условиях для определения расхода пара и времени разогрева смеси

температуру разогрева условно принимают на 5 °С выше требуемой.

3, Теплопотери учтены в размере 15 %.

4. Значения в таблице, приведенные над чертой, относятся к замесу объемом 0,7 м3,

под чертой - к замесу объемом 1 м3.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРИМЕР РАСЧЕТА РАСХОДА ДОБАВКИ НН + ХК

Исходные данные

Расход цемента - 300 кг; расход добавки - 2,8% от массы цемента в переводе на сухое вещество, т.е. по 1,4% от массы цемента каждого вещества; плотность раствора НН по ареометру – 1,214; ХК - 1,362 г/см3.

В соответствии с табл. 1 содержание сухого хлористого кальция в 1 л раствора - 0,468 кг/л, по табл. 2 содержание сухого нитрита натрия в 1 л раствора - 0,364 кг/л.

Таким образом, каждого компонента добавки Д в сухом веществе необходимо использовать:

![]()

В соответствии с выполненным расчетом расход раствора хлористого кальция составит 9 л; нитрита натрия - 11,5 л.

При определении количества воды затворения необходимо учитывать содержание воды в водных растворах компонентов и конденсат, образующийся в процессе пароразогрева бетонной смеси.

В таблицах 1 и 2 приведены показатели содержания хлорида кальция и нитрита натрия в растворах, в табл. 3 - дозировки нитрита натрия и хлористого кальция для некоторых расходов портландцемента М400.

Содержание хлорида кальция в растворах

|

Концентрация раствора, % |

Плотность раствора при 20 °С, г/см3 |

Содержание безводного СаСl2 ,кг |

|

|

в 1 л раствора |

в 1 кг раствора |

||

|

10 |

1,084 |

0,108 |

0,10 |

|

15 |

1,130 |

0,170 |

0,15 |

|

20 |

1,178 |

0,236 |

0,20 |

|

25 |

1,228 |

0,307 |

0,25 |

|

30 |

1,282 |

0,385 |

0,30 |

|

35 |

1,362 |

0,468 |

0,35 |

Содержание нитрита натрия в растворах

|

Концентрация раствора, % |

Плотность раствора при 20 °С, г/см3 |

Содержание безводного NаNO2 ,кг |

|

|

в 1 л раствора |

в 1 кг раствора |

||

|

10 |

1,065 |

0,106 |

0,10 |

|

15 |

1,099 |

0,164 |

0,15 |

|

20 |

1,137 |

0,227 |

0,20 |

|

25 |

1,176 |

0,293 |

0,25 |

|

30 |

1,214 |

0,364 |

0,30 |

|

35 |

1,256 |

0,440 |

0,35 |

Дозировки нитрита натрия и хлористого кальция для приведенных расходов портландцемента М 400

|

Расход цемента, кг/м3 |

Компоненты добавки |

Расход компонентов добавки |

||||

|

сухого вещества кг |

% от массы цемента |

при концентрации 25 %, л |

при концентрации 30 %, л |

при концентрации 35 %, л |

||

|

250 |

НН |

3,5 |

1,4 |

12,0 |

9,6 |

8,0 |

|

ХК |

3,5 |

1,4 |

11,4 |

9,1 |

7,5 |

|

|

300 |

НН |

4,2 |

1,4 |

14,3 |

11,5 |

9,5 |

|

ХК |

4,2 |

1,4 |

13,7 |

10,9 |

9,0 |

|

|

350 |

НН |

4,7 |

1,4 |

16,2 |

11,2 |

10,8 |

|

ХК |

4,7 |

1,4 |

15,3 |

12,2 |

10,0 |

|

|

400 |

НН |

5,6 |

1,0 |

19,1 |

15,4 |

12,7 |

|

ХК |

4,5 |

1,0 |

14,7 |

11,7 |

9,6 |

|

|

450 |

НН |

4,5 |

1,0 |

15,3 |

12,4 |

10,2 |

|

ХК |

4,5 |

1,0 |

14,7 |

11,7 |

9,6 |

|

|

500 |

НН |

5,0 |

1,0 |

17,0 |

13,7 |

11,4 |

|

ХК |

5,0 |

1,0 |

16,2 |

10,9 |

10,7 |

|

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ПРИМЕНЕНИЕ ДОБАВОК ХДСК-1 И ПГПФ

Влияние добавок ХДСК-1 и ПГПФ на прочность бетона*

|

в/ц |

Количество добавок % от массы цемента |

Подвижность смеси, см ОК |

Предел прочности при сжатии после тепловой обработки, МПа |

||

|

ПГПФ |

ХДСК-1 |

через 4 ч |

через 28 суток |

||

|

|

Температура изотермического прогрева 85°С |

||||

|

0,55 |

- |

- |

5 |

17,5 |

26,7 |

|

0,45 |

- |

0,35 |

17 |

19,5 |

31,4 |

|

0,55 |

15 |

0,38 |

17 |

34,3 |

37,2 |

|

|

Температура изотермического прогрева 55°С |

||||

|

0,55 |

15 |

0,38 |

17 |

17,5 |

31,0 |

*Портландцемент М400 Балаклеевского цементно-шиферного комбината, расход цемента 430 кг/м3, бетон М250.

Влияние добавок ХДСК-1 и ПГПФ на прочность бетона при различной продолжительности выдерживания изделий перед тепловой обработкой*

|

В/Ц |

Количество добавок, % от массы цемента |

ОК, см |

Длительность предварительного выдерживания, ч |

Прочность через 4 ч после ТО, % от прочности при 6 ч выдержке |

|

|

ПГПФ |

ХДСК-1 |

||||

|

0,55 |

- |

- |

5 |

4 |

100 |

|

|

|

|

|

2 |

95 |

|

|

|

|

|

0 |

92 |

|

0,45 |

- |

0,35 |

17 |

4 |

100 |

|

|

|

|

|

2 |

88 |

|

|

|

|

|

0 |

73 |

|

0,55 |

15 |

0,38 |

17 |

4 |

100 |

|

|

|

|

|

2 |

96 |

|

|

|

|

|

0 |

92 |

*Портландцемент М400 Балаклеевского цементно-шиферного комбината, расход цемента 430 кг/м3, бетон М250.

СПИСОК ЛИТЕРАТУРЫ

1. Минстройматериалов СССР. Общесоюзные нормы технологического проектирования предприятий сборного железобетона, ОНТП-7-80. - М.:, Минстройматериалов СССР, 1981,- 45 с.

2. НИИЖБ Госстроя СССР. Руководство по пароразогреву бетонных смесей при производстве сборного железобетона. - М.: Стройиздат, 1978,- 48 с.

3. Минсельстрой СССР. Руководство по проектированию технологических линий и бетоносмесительных узлов предприятий сборного железобетона с использованием предварительного пароразогрева бетонных смесей и химических добавок. - М.: ЦНИИЭПсельстрой Минсельстроя СССР, 1982,- 75 с.

4. Минпромстрой СССР. Инструкция по применению добавки ХДСК-1 в бетонах, ВСН 65.09-82, - Тула: КТИ Минпромстроя СССР, 1982,- 22 с.

5. НИИЖБ Госстроя СССР. Руководство по применению химических добавок в бетоне. - М.: Стройиздат, 1981,- 54 с.

6. А.П.Чехов, А.М.Сергеев, Г.Д.Дибров. Справочник по бетонам и растворам. -Киев; Буд1вельник, 1983,- 214 с.