Типовые технологические карты на

производство

отдельных видов работ

Раздел 04

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

НА БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ РАБОТЫ

(МОНОЛИТНЫЙ ЖЕЛЕЗОБЕТОН)

4.01.01.36

ВОЗВЕДЕНИЕ МОНОЛИТНЫХ

ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ

В БЛОЧНОЙ ОПАЛУБКЕ

|

РАЗРАБОТАНА Трестом « Оргтехстрой» Главворонежстроя Главный инженер треста Ю.Н. Ованов Зав. отделом разработки и внедрения проектов производства работ В.И. Безруков Ведущий темы З.М. Вакула |

ОДОБРЕНА Отделом механизации строительства Госстроя СССР Письмо от 09.03.88 г. № 23-100 Введена в действие с 20.04.88 г. |

Москва 1989

Cодержание

|

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА 3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ 4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

|

Обозначение |

Наименование |

Страница |

|

Пояснительная записка |

2 |

|

|

Подбор крана |

9 |

|

|

Схема строповок |

10 |

|

|

Калькуляция трудовых затрат на устройство монолитных фундаментов в блочной опалубке |

11 |

|

|

График производства работ |

14 |

|

|

План фундаментов с разбивкой на захватки |

15 |

|

|

Подбор типов элементов блочной опалубки |

16 |

|

|

Технологическая схема производства работ при подаче бетонной смеси краном в бункерах . |

17 |

|

|

Технологическая схема производства работ при подаче бетонной смеси автобетононасосом |

19 |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

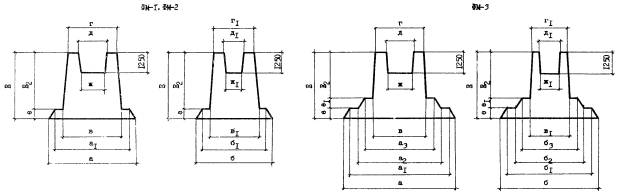

1.1. Технологическая карта разработана на возведение в блочной опалубке монолитных железобетонных фундаментов серия 1.412-1/77, 1.412-2/77, 1.412-3/79 под типовые колонны прямоугольного сечения для одноэтажных и многоэтажных промышленных зданий при положительных температурах.

1.2. Технология производства работ, технико-экономические

показатели даны в карте на возведение фундаментов типовой секции размерами в

плане 72×72 м с шагом колонн

1.3. Конструкции фундаментов в технологической карте даны

для марок ФГ6-4, ФД7-4,

ФД10-4, высотой

1.4. В технологической карте блочная металлическая опалубка принята конструкции треста «Оргтехстрой» Главворонежстроя (каталог фундаментов ЦФМ-3).

1.5. В состав работ, рассматриваемых картой, входят:

армирование фундаментов;

установка блочной опалубки;

бетонирование фундаментов с помощью крана и бункера;

демонтаж опалубки.

1.6. Технологическая карта на устройство фундаментов выполнена на основе изученного опыта на стройках Главворонежстрой и соответствует требованиям действующих норм и правил, в том числе СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные», СНиП III-4-80* «Техника безопасности в строительстве».

1.7. При привязке технологической карты к конкретному объекту и условиям строительства уточняет объемы работ, средства механизации, размещение малин и калькуляции трудовых затрат.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1. До начала устройства фундаментов должны быть выполнены следующие работы:

переноска в натуру и закрепление проектных осей и отметок фундаментов;

устройство бетонной подготовки;

установка монтажного крана;

доставка и складирование в зоне действия монтажного крана необходимого количества арматурных элементов;

доставка и установка в рабочей зоне необходимого количества элементов опалубки и укрупнительная сборка;

подготовка к работе такелажной оснастки, инструмента и электросварочной аппаратуры;

исполнители должны быть ознакомлены с запроектированными технологией и организацией производства работ.

2.2. Блочная опалубка для каждой марки фундаментов собирается из отдельных элементов - блоков башмака и подколенника.

Комплекта или отдельные элементы блочной опалубки, поступающие от предприятия-изготовителя, должны иметь штамп ОТК; их передают со складов или пунктов проката по актам.

К месту установки блок-формы доставляют на автоплатформах или прицепах и складируют в зоне действия крана согласно технологической схеме.

2.3. Армирование производится унифицированными сетками серии 1.410-2 (ГОСТ 23279-85), изготовленными в заводских условиях на многоточечных контактных машинах.

Арматурные элементы привозят на объект на автомобилях, и складирует в зоне действия крана в количестве не менее чем на захватку.

Складирование арматурных элементов должно производиться на ровных площадках с использованием прокладок между ними. Места складирования указаны на технологической схеме.

2.4. Бетонная смесь доставляется централизованно автомобилями-самосвалами, или автобетоносмесителями согласно графику завоза по системе «СУПЕР».

2.5. Рекомендуемые автомобильные и на пневмоколесном ходу краны для подачи на рабочее место арматуры, опалубки и бетонной смеси представлены на листе 4.01.01.36-01.

Максимальное расстояние от оси движения крана до дальней точки подачи материалов и конструкций определяется его технической характеристикой; минимальное - условиями безопасности работ по таблице 3 п.3 СНиП III-4-80*.

2.6. Схемы строповок показаны на листе 4.01.01.36-02.

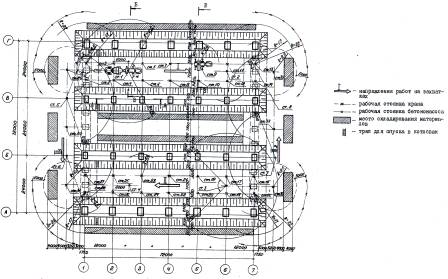

2.7. Для производства работ сооружение разбито на 3 захватки.

2.8. Работы следует производить по двум вариантам.

По первому варианту подачу всех материалов и конструкций осуществляет стреловым краном.

По второму варианту арматуру, опалубку подают стреловым

краном, а бетонную смесь - автобетононасосом марки БН80-20 в комплекте с

автобетоносмесителями. Фундаменты общим объемов не менее

2.9. Работы по устройству монолитных фундаментов при 1-ом и 2-ом вариантах выполняет комплексное звено из трех человек; арматурщика-сварщика 4 разр. - 1; монтажника 3 разр. - 1; бетонщика 3 paзp. - 1.

Автобетононасос обслуживает звено из двух человек: оператор 5 разр. - 1 и помощник оператора 4 paзp. - 1.

2.10. Комплексное звено бетонщиков выполняет полный цикл на сооружении при возведении монолитных фундаментов в определенной технологической последовательности:

установка арматурных сеток и каркасов;

монтаж блочной опалубки;

бетонирование фундаментов;

демонтаж блочной опалубки;

уход за бетоном.

2.11. Монтаж арматуры начинается с разметки мест раскладки

сеток плитной части фундамента и установки фиксаторов (из бетаинах подкладок) с

шагом

На арматурную сетку после разметки проектного положения устанавливают армокаркас подколенника с помощью крана.

Сборка пространственных каркасов производится на сборочной площадке. Сначала устанавливают две вертикальные сетки, которые закрепляют временными растяжками.

Установленная арматура оформляется актом освидетельствования скрытых работ. В акте приемки должны быть указаны номера рабочих чертежей, отступления от чертежей, оценка качества смонтированной арматуры. После установки опалубки дают разрешение на бетонирование фундаментов.

2.12. Монтаж опалубки фундаментов производится готовыми блок-формами. Перед монтажом блочной опалубки проверяют крепление башмака с подколенником и смазку рабочей поверхности опалубки. Собранная блок-форма монтируется стреловым краном в проектное положение с помощью универсального четарехветвевого стропа в два приема:

первый - монтаж целиком собранной на весь фундамент опалубки с рабочим настилом;

второй - монтаж - вкладыша стаканообразователя, который осуществляется после укладки бетонной смеси до уровня днища стаканообразователя.

Выверка горизонтальности установленной опалубки достигается с помощью винтовых домкратов под опорными столиками башмаков.

2.13. Подбор и назначение состава бетонной смеси должна осуществляться строительной лабораторией.

Проверку рабочего состава смеси следует производить путем пробного перекачивания автобетононасосом бетонной смеси и испытаний, бетонных образцов, изготовленных из отобранных, после перекачивания проб бетонной смеси.

Подвижность бетонной смеси, укладываемой в опалубку из

бункера должна иметь осадку конуса 1-

Работы по приему и укладке бетонной смеси производят c инвентарных площадок, имеющихся на блочной опалубке.

Высота свободного сбрасывания бетонной смеси не должна

превышать

Бетонную смесь в фундаменты укладывают в два этапа:

бетонирование фундамента до отметки низа стаканообразователя и после монтажа опалубки стаканообразователя - бетонирование стенок стакана.

Продолжительность перерыва между этапами бетонирования (или укладки слоев смеси) не должна превышать 2 часа.

При подаче бетонной смеси бетононасосом максимальная продолжительность перерывов без перекачивания смеси не должна превышать 15-20 минут.

Бетонную смесь следует укладывать одинаковыми

горизонтальными слоями толщиной от

20 до

глубина погружения вибратора в бетонную смесь должна

обеспечивать углубление его в ранее уложенный слой на 5-

шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия;

опирание вибраторов во время их работы на арматуру и закладные части бетонируемых конструкций не допускается;

продолжительность вибрирования на каждой позиции заканчивается при появлении цементного молока на поверхности бетона;

в углах и у стенок опалубки бетонную смесь дополнительно, уплотняют ручными шуровками;

извлекать вибратор при перестановке следует медленно, не выключал двигатель, чтобы пустота под наконечником равномерно заполнялась бетонной смесью.

Результаты бетонирования фундаментов в блочной опалубке следует заносить в журнал бетонных работ.

По окончании бетонирования требуется произвести очистку и промывку бетоноводов, приемного бункера, бетононасоса, которая выполняется в соответствии с инструкцией по эксплуатации автобетононасоса.

2.14. После укладки бетонной смеси в опалубку необходимо создать благоприятные температурно-влажностные условия для твердения бетона. Увлажнение следует производить не позднее, чем через 4-12 часов в зависимости от температуры наружного воздуха после окончания бетонирования.

В жаркую и сухую ветреную погоду распалубленные конструкции должны быть защищены сверху водонепроницаемой пленкой, рулонными материалами на срок, зависящий от климатических условий в соответствии с указаниями строительной лаборатории.

2.15. Демонтаж блочной опалубки забетонированного фундамента

производят после достижения бетоном прочности 10-

Для ориентировочного выбора срока распалубки фундаментов следует пользоваться рекомендациями ЦНИИОМТП, приведенными в табл. 1

Таблица 1

|

Марка бетона |

Продолжительность выдержки бетонных конструкций, ч при температуре наружного воздуха, °С |

||||

|

150 |

10 |

15 |

20 |

25 |

30 |

|

12 |

7 |

6 |

5 |

5 |

|

|

200 |

10 |

8 |

6 |

5 |

4 |

Демонтаж блока опалубки выполняется в следующем порядке: отрывают домкратами блок опалубки от бетона, стропуют и снимают опалубку.

Домкраты устанавливают по четырем углам блока под опорный столик, отрывают форму при помощи диагонально расположенных пар домкратов.

Демонтаж стаканообразователя допускается производить через 2-4 часа после бетонирования стакана.

Демонтаж стаканообразователя выполняется в определенной последовательности: вынимают крепежные костыли, соединяющие стаканообразователь с блочной опалубкой, отрывают при помощи домкратов стаканообразователь, стропуют и вытаскивают стаканный вкладыш из гнезда.

2.16. Снятую с фундамента опалубку очищают от налипшего бетона и смазывают. Смазки должны отвечать следующим требованиям:

обладать хорошей адгезией к материалу опалубки и плохой - к бетону;

образовывать сплошную пленку возможно меньшей толщины (0,1-

не вызывать коррозии стальной опалубки;

хорошо удерживаться на формующих поверхностях опалубки, т.е. не стекать с вертикальных поверхностей, не смываться водой и стираться бетонной смесью;

не высыхать и не терять указанных выше качеств с течением времени;

быть безвредными для организма человека;

легко наноситься на опалубку.

2.17. Схема операционного контроля качества приведена в табл. 2.

2.18. Калькуляция трудовых затрат на устройство монолитных фундаментов в блочной опалубке приведена на листе 4.01.01.36-03.

2.19. Графики выполнения работ приведены на листе 4.01.01.36-04.

2.20. План фундаментов с разбивкой на захватки дан на листе 4.01.01.36-05.

2.21. Подбор типов элементов блочной опалубки приведен на листе 4.01.01.36-06.

2.22. Технологическая схема производства работ при подаче бетонной смеси краном в бункерах дана на листе 4.01.01.36-07.

2.23. Технологическая схема производства работ при подаче бетонной смеси автобетононасосом дана на листе 4.01.01.36-08.

2.24. При производстве бетонных и железобетонных работ необходимо руководствоваться указаниями СНиП III-4-80* «Техника безопасности в строительстве», требованиями охраны труда, противопожарной безопасности», и, кроме того, руководствоваться приведенными ниже Положениями.

Распалубливание забетонированных фундаментов допускается не ранее, чем бетон достигнет необходимо прочности (по данным строительной лаборатории), и может производиться только с разрешения производителя работ.

Открытые котлованы по периметру следует оградить инвентарным ограждением.

Опасные зоны работы крана и бетононасоса должны быть выделены видимыми предупреждающими знаками.

Для подъема и спуска, рабочих на рабочие места следует использовать лестницы и трапы с перильным ограждением.

Строповка блочной опалубки должна производиться только за монтажные петли.

Во время перемещения блочной опалубки к месту установки подъемными механизмами и во время демонтажа рабочим запрещаете я оставаться на блок-формах.

Запрещается снимать опалубку с фундаментов без предварительного отрыва ее от бетона.

|

Наименование операций, подлежащих контролю |

Контроль качества выполнения операций |

||||

|

производителем работ |

мастером |

Состав контроля |

Способ |

Время |

Привлекаемые службы |

|

Монтаж арматурных сеток и каркасов |

|

Соответствие установленной арматуры рабочим чертежам |

Проверка по чертежам, осмотр и контрольные замеры |

До начала установки опалубки |

|

|

|

Монтаж арматурных сеток |

Отклонение от проектных

размеров толщины защитного слоя не должно превышать ± |

Осмотр, выборочные замеры |

В процессе работ |

Геодезист |

|

|

|

Отклонение положения осей вертикальных сеток от проектного не должно превышать 1/5 наибольшего диаметра стержня. Правильность сборки блоков опалубки и их монтажа |

То же |

То же |

|

|

Монтаж опалубки |

|

Визуально |

То же |

|

|

|

|

Монтаж опалубки |

Отклонение плоскости

опалубки от вертикали на 1 и высоты

- не более ± |

Осмотр, замеры, проверка геодезическим инструментом |

То же |

|

|

|

|

Местные неровности

опалубки не должны превышать ± |

Осмотр, замеры |

То же |

|

|

Укладка бетонной смеси |

|

Подвижность бетонной смеси, технология укладки бетонной смеси |

Визуально Конус |

То же |

Строительная лаборатория |

|

|

Укладка и уплотнение бетонной смеси |

Правильность уплотнения, толщина слоев укладываемой бетонной смеси, глубина погружения вибраторов. Достаточность уплотнения |

Визуально |

То же |

|

|

|

Уход за бетоном |

Благоприятные температурно-влажностные условия дня твердения бетона должны обеспечиваться предохранением его от воздействия ветра и прямых солнечных лучей |

Визуально |

То же |

|

|

|

Распалубливание конструкций |

Внешний вид, наличие поверхностных дефектов. Геометрические размеры фундаментов. Вертикальность и горизонтальность плоскостей. Заделка каверн и трещин |

Визуально, отвес, уровень |

Непосредственно после распалубливание |

|

|

Распалубливание |

|

Отметки верха фундамента и дна стакана |

Нивелир |

После распалубливания |

Геодезист |

|

|

|

Прочность бетона |

Испытание по ГОСТам неразрушающим методом |

|

Лаборатория |

Все лица, находящиеся на строительной площадке, обязаны носить защитные каски по ГОСТ 12.4.087-84.

На монтажной площадке должен быть установлен порядок обмена сигналами между лицом, руководящим подъемом, и машинистом крана.

При работе с бетононасосом полагается строго соблюдать правила техники безопасности для сосудов, работающих под давлением.

Дежурный оператор бетононасоса обязан обеспечить ровную, ритмичную работу бетононасоса, не допуская засасывания воздуха в капканную коробку и перегрева подшипников коленчатого вала, электродвигателя и электрооборудования.

Запрещается работа бетононасоса при отсутствии визуальной, световой или звуковой сигнализации между машинистом и рабочим, принимающим бетонную смесь.

При манипуляции со стрелой бетононасоса бетонщики,

осуществляющие приемку бетонной смеси, должна выйти за пределы опасной зоны (на

расстояние

Смазка, ремонт бетононасоса, вибраторов, бетоноводов должны производиться только после их остановки.

Рукоятки вибраторов долины иметь амортизаторы, а электропровода - надежную резиновую изоляцию.

Хоботы для подачи бетонной смеси в бетонируемые фундаменты должны быть прочно закреплены на опалубке, а отдельные звенья хоботов - надежно закреплены друг с другом.

Расстояние от низа бункера до поверхности, на которую

производится выгрузка смеси, не должно превышать в момент выгрузки

При уплотнении бетонной смеси электровибраторами надлежит соблюдать следующие требования:

работающих с вибраторами подвергают периодическому медицинскому освидетельствованию в сроки, установленные Минздравом СССР;

запрещается обмывать вибраторы водой;

через каждые 30-35 минут вибратор отключают для охлаждения;

перед пуском электровибратора, необходимо убедиться в правильном подключении защитного заземления.

В случае одновременной работы стрелового крана и бетононасоса полагается соблюдать следующие требования:

руководить обоими механизмами должно одно лицо;

стрелы крана и бетононасоса должны быть направлены в противоположные стороны;

минимальное сближение стоянок крана и бетононасоса должно

быть не менее

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

|

1 вариант |

2 вариант |

|

Объем работ, м3 бетона |

425 |

425 |

|

Трудозатраты, чел.-день |

93 |

75 |

|

Затраты машинного времени, маш.-смена |

31 |

25 |

|

Заработная плата рабочих, руб.-коп. |

529-14 (156-00) |

437-16 (173-80) |

|

Выработка на одного рабочего в смену, м3 |

4,57 |

5,67 |

|

Трудоемкость

укладки |

1,75 |

1,41 |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных строительных материалах приведена в табл. 3

Таблица 3

|

Материал |

Марка, ГОСТ |

Единица измерения |

Количество |

|

Бетон |

М |

м3 |

425 |

|

Арматура, |

т |

99 |

|

|

Смазка |

|

кг |

120 |

4.2. Потребность в механизмах, оборудовании, инструменте, инвентаре и приспособлениях приведена в табл. 4

Таблица 4

|

Наименование |

Марка, ГОСТ, ТУ, номер чертежа |

Количество по вариантам |

Техническая характеристика и назначение |

|

|

I |

II |

|||

|

Машина, оборудование, приспособления |

||||

|

Монтажный кран |

Автокран на пневмоколесном ходу |

1 |

- |

Оборудованный стрелой l = |

|

Автобетононасос |

БН-80-20 |

|

1 |

Фактическая производительность -16,8 м3/ч |

|

Бункер (поворотный с вибратором) для бетонной смеси |

БНВ-1,0 ЦНИИОМТП р.ч. 741-79 |

3 |

- |

Подача бетонной смеси к месту укладки |

|

Строп 4-х ветвевой |

4СК1-4-3000 |

1 |

1 |

Подъем элементов |

|

Трансформатор сварочный |

TCM-250 |

1 |

1 |

|

|

Домкрат винтовой |

Т-56-Б |

4 |

4 |

Грузоподъемность - 3 т. Отрыв опалубки |

|

Строп 2-х петлевой |

СКП2-0,32, 0,22-1000 |

4 |

4 |

Подъем каркасов и сеток |

|

Блочная опалубка: подколенник Г3 » Д3 » Д8 башмак IX |

Р.ч. ЦФМ-3. трест «Оргтехстрой» Главворонежстрой |

2 1 2

2 |

3 3 3

3 |

Опалубка для бетонирования фундаментов |

|

» XXIII |

» |

2 |

3 |

|

|

» ХХVIII |

|

2 |

3 |

|

|

вкладыш В-21 » В-23 » В-26 |

Р.ч. ШДГ-334 трест «Оргтехстрой» Главворонежстрой |

1 1 1 |

2 2 2 |

|

|

Лестница приставная |

Трест Ленинградоргстрой |

2 |

2 |

Для спуска во внутрь опалубки l =3300 мм ширина 450-650 мм |

|

Лестница |

ЛТК-2 ЦНИИОМТП, р.ч. 3257.01.000 |

2 |

2 |

Для спуска в котлован l = |

|

Электрифицированные инструменты |

||||

|

Вибратор глубинный с гибким валом |

ИВ-66 |

2 |

2 |

Мощность - 0,8 квт Вибрирование бетонной смеси |

|

Электрододержатель |

ТУ 36-1819-75 |

1 |

1 |

Для сварочных работ |

|

Ручные инструменты |

||||

|

Лом |

ЛО-24 ЛО-28 ГОСТ 1405-83 |

2 |

2 |

Перемещение арматурных каркасов и блока опалубки в проектное положение |

|

Молоток стальной строительный |

ГОСТ 11042-83 |

1 |

1 |

Вспомогательные работы |

|

Щетка стальная |

ТУ 494-01-104-76 |

2 |

2 |

Очистка арматуры и опалубки от бетона |

|

Кусачки |

ГОСТ 7282-75 |

1 |

1 |

Арматурные работы |

|

Плоскогубцы комбинированные |

ГОСТ 5547-86Е |

1 |

1 |

То же |

|

Кувалда |

ГОСТ 11402-75* |

2 |

2 |

|

|

Канат пеньковый l = |

ГОСТ 1088-71* |

2 |

2 |

Оттяжка блок-форм при монтаже опалубки |

|

Лопата стальная растворная |

ГОСТ 3620-76 |

2 |

2 |

Распределение и разравнивание смеси в конструкции |

|

Шуровка металлическая |

|

1 |

1 |

Распределение бетонной смеси в густоармированных конструкциях |

|

Кельма |

2 |

2 |

Разравнивание бетонной смеси |

|

|

Гладилка |

ГОСТ 10403-80 |

1 |

1 |

Заглаживание открытых поверхностей бетона |

|

Кисть малярная |

ГОСТ 10597-80* |

2 |

2 |

Нанесение смазки на опалубку |

|

Ведра |

МРТУ Минторга СССР |

3 |

3 |

Подноска смазки |

|

Контрольно-измерительные инструменты и приборы |

||||

|

Рулетка металлическая |

РС-20 ГОСТ 7502-80 |

1 |

1 |

|

|

Уровень строительный |

1 |

1 |

|

|

|

Отвес типа ОТ |

2 |

2 |

|

|

|

Шнур в корпусе |

1 |

1 |

|

|

|

Марка крана |

Автомобильные краны |

Пневмоколесные краны |

|||||||||||||||||||||

|

К-104 |

K-162 |

MKA-16 |

KC-4561A |

К-124 |

K-161 |

МКП-16 |

|||||||||||||||||

|

Длина стрелы, м |

10 |

18 |

10 |

14 |

18 |

22 |

10 |

15 |

18 |

23 |

10 |

14 |

18 |

22 |

14 |

18 |

15 |

20 |

25 |

10 |

15 |

18 |

23 |

|

Грузоподъемность, т |

3 |

3 |

3 |

3 |

3 |

3 |

4 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3,1 |

4 |

3 |

3 |

3 |

|

Вылет крюка, м |

8,7 |

8,3 |

9,7 |

9,5 |

8,9 |

8,6 |

10 |

11,4 |

11,2 |

10,2 |

9 |

9,8 |

8,6 |

8,5 |

10 8,4* |

9,6 8* |

11 8* |

9,8 |

9,0 |

10

|

11,2 9,5* |

11,5 9* |

10,8 |

|

Высота подъема крюка, м |

6,7 |

16 |

5,5 |

11,8 |

16,6 |

21,6 |

6 |

11,8 |

16,4 |

20,8 |

6 |

11,1 |

16,3 |

21,0 |

10 11,4* |

15,4 16* |

10,6 12,5* |

17,1 |

22,5 |

6 |

11,5 13,2* |

16,3 17,4* |

22 |

|

Размер (В) опорного контура, |

3,5 |

4,5 |

4,4 |

4,3 |

3,6 |

||||||||||||||||||

Характеристика кранов дана на выносных опорах.

* Краны, работающие без выносных опор.

А - расстояние от оси фундамента до основания откоса

Б - расстояние от основания откоса до ближайшей опоры крана или края дорожной плиты под опорой (по таблице 3 пункта 3.8 СНиП III-4-80 «Техника безопасности в строительстве»

В - размер опорного контура дня кранов с выносными опорами (или колеи кранов, работающих без заносных опор)

Sк- привязка крана к оси фундаментов

Sк = А + Б + 0,5В

1 - бункер с бетонной смесью; 2 - строп 4-ветвевой; 3 - арматурная сетка; 4 - блочная опалубка; 5 - арматурный каркас; 6 - стаканный вкладыш

|

Обоснование |

Наименование процессов |

Единица измерения |

Объем работ |

Затраты труда |

Расценка на единицу измерения, руб.-коп. |

Стоимость затрат труда на весь объем работ; руб.-коп. |

|

|

на единицу измерения, чел.-ч |

на весь объем работ, чел.-день |

||||||

|

I. Установка арматуры |

|||||||

|

ЕНиР § 1-5 п. 1 б |

Разгрузка арматуры с транспортных средств |

|

0,099 |

28,03 (14,015) |

0,35 (0,17) |

17-856 (12-71) |

1-77 (1-39) |

|

ЕНиР § 4-1-33 таб. 2 п. 1 а, б |

Установка сеток вручную для сборки в каркас массой, кг, до: 20 50 |

1 сетка |

524 55 |

0,168 0,248 |

11,00 1,74 |

0-11 0-163 |

57-64 9-13 |

|

ЕНиР

|

Установка арматуры отдельными стержнями на сварке для укрупнительной сборки в каркас диаметром, мм, до: |

|

|

|

|

|

|

|

§ 4-1-34 п. 1а, 1в |

|

|

|

|

|

|

|

|

К-0,75 (Н.вр.) К-0,79 (Расц.) |

т |

|

|

|

|

|

|

|

|

6 |

|

0,134 |

19,695 |

0,33 |

14-808 |

1-98 |

|

|

12 |

|

0,972 |

0,982 |

0,12 |

7-123 |

6-92 |

|

ЕНиР

|

Установка краном горизонтальных сеток башмаков фундаментов |

1 сетка |

46 |

0,445 |

2,56 |

0-301 |

13-85 |

|

§ 4-1-33, таб. 1, п.1 a |

(0,111) |

(0,64) |

(0-101) |

(4-65) |

|||

|

ЕНиР |

Монтаж арматурных каркасов подколонников фундаментов краном |

|

|

6,402 |

6,18 |

4-822 |

37-22 |

|

§ 4-2-6 таб. 2, п. 1 а |

т |

7,72 |

(1,6) |

(1,54) |

(1-456) |

(4-65) |

|

|

ЕНиР 1980 г. |

Установка закладных деталей |

шт. |

248 |

0,291 |

9,02 |

0-218 |

54-06 |

|

§ 4-1-31 п. 1 б |

|

|

|

|

|

|

|

|

|

Итого: на 99 т арматуры |

|

|

|

31,30 (2,35) |

|

182-57 (10,69) |

|

|

на 1 т устанавливаемой арматуры |

|

|

|

0,316 (0,024) |

|

1-84 (0-11) |

|

II. Установка и сборка опалубки |

|||||||

|

ЕНиР

§1-5 п. 1 а |

Разгрузка блочной опалубки с транспортных средств |

100 подъемов |

0,06 |

11,52 (5,76) |

0,09 (0,04) |

7-341 5-22 |

0-44 (0-31) |

|

ЕНиР T-4-3I |

Установка блочной стальной опалубки фундамента с учетом установки вкладыша |

м2 поверхности опалубки |

1177 |

0,12 (0,06) |

17,65 (8,83) |

0-089 0-054 |

104-75 (63-56) |

|

T-4-3I |

Снятие блок-опалубки с конструкции фундамента краном с очисткой и смазкой опалубки |

м2 |

1177 |

0,1 (0,05) |

14,71 (7,36) |

0-067 (0-045) |

78-86 (52-96) |

|

|

Итого: на монтаж и демонтаж опалубки фундаментов на

|

м2 |

1177 |

|

32,45 (16,23) 0,027 (0,014) |

|

184-05 (116-83) 0-16 (0-10) |

|

III. Бетонирование фундаментов при подаче бетонной смеси краном в бадьях |

|||||||

|

ЕНиР I980 г. § 4-1-42 п. 17 |

Прием бетонной смеси из кузова самосвала в бункера |

100 м3 |

4,25 |

8,16 |

4,33 |

5-238 |

22-26 |

|

ЕНиР

§ 1-5 п. 5 б |

Подача бетонной смеси краном в бункерах |

100 т |

10,2 |

6,144 (3,072) |

7,83 (31,33) |

3-918 (2-79) |

39-96 (28-46) |

|

ЕНиР

§ 4-1-37 таб. 2, п. 3 |

Укладка бетонной смеси в конструкцию с уплотнением вибраторами |

м3 |

425 |

0,33 |

17,53 |

0-235 |

100-30 |

|

|

Итого:

на бетонирование на 1 м3 бетона |

|

|

|

29,7 (3,92) 0,07 (0,01) |

|

162-52 (28-46) 0-38 (0-07) |

|

IV. Бетонирование бетонной смеси автобетононасосом БН-80-20 |

|||||||

|

ЕНиР

§ 4-1-36, таб. 5 |

Прием бетонной смеси из автобетоносмесителя |

|

|

|

|

|

|

|

м3 |

425 |

0,11 |

5,84 |

0-071 |

30-17 |

||

|

|

Укладка бетонной смеси в конструкцию с уплотнением вибраторами Итого:

на бетонирование на 1 м3 |

|

|

0,12 |

637 |

0-095 |

40-37 |

|

м3 |

425 |

(0,12) |

(6,37) 12,21 (6,37) 0,03 (0,015) |

(0-109) |

(46-32) 70-54 (46-32) 0-17 (0-11) |

||

|

|

Всего: на I вариант |

м3 |

425 |

|

93,45 (22,5) |

|

529-14 (155-98) |

|

|

на II вариант |

м3 |

425 |

|

75,96 (24,95) |

|

437-16 (173-84) |

|

* Норма времени принята по производительности

автобетононасоса - 60 м3/ч с учетом коэффициента перехода от технической производительности к

эксплуатационной (Кт =

0,4) и коэффициента, учитывающего простои (КПр =

0,7).Коэффициенты приняты по "Инструкции по определению экономической

эффективности новых строительных, дорожных и мелиоративных машин,

противопожарного оборудования, лифтов, изобретений и рационализаторских

предложений", часть II Калькуляция составлена с учетом "Временных

поправочных коэффициентов к действующим единым нормам и расценкам на

строительные, монтажные и ремонтно-строительные

работы" (г. Москва, Постановление Государственного строительного

комитета СССР от 10 ноября |

|||||||

|

Марка фундамента |

Количество марок |

Расход бетона, м3 |

Расход стали |

||

|

на 1 элемент |

на все элементы |

на 1 элемент, кг |

на все элементы, т |

||

|

ФМ-1 |

18 |

8,1 |

145,8 |

175 |

3,2 |

|

ФМ-2 |

14 |

9,3 |

130,2 |

232,3 |

3,3 |

|

ФМ-3 |

14 |

10,7 |

149,8 |

251,1 |

3,5 |

|

Марка фундамента по плану |

Марка фундамента по ЦФМ-Э |

Тип подколонника |

Тип башмака |

Тип вкладыша |

Размеры фундамента, мм |

Объем бетона, м3 |

|||||||||||||||||||

|

а |

б |

а1 |

б1 |

а2 |

б2 |

а3 |

б3 |

в |

в1 |

г |

г1 |

д |

д1 |

ж |

ж1 |

Е |

е |

е1 |

е2 |

||||||

|

ФМ-1 |

ФД36-4б |

Г3 |

XXVIII |

B-2I |

2400 |

2100 |

2350 |

2050 |

- |

- |

- |

- |

I960 |

1330 |

1800 |

1200 |

1150 |

550 |

1100 |

500 |

3000 |

300 |

- |

2700 |

8,1 |

|

ФМ-2 |

ФД37-4б |

Д3 |

XXIII |

В-26 |

2700 |

2100 |

2650 |

2050 |

|

- |

- |

- |

2280 |

1330 |

2100 |

1200 |

1550 |

750 |

1500 |

700 |

3000 |

300 |

- |

2700 |

9,3 |

|

ФМ-3 |

ФД810-4б |

Д6 |

IX |

В-23 |

3300 |

2700 |

3250 |

2650 |

2700 |

1800 |

2650 |

1750 |

2260 |

1360 |

2100 |

120O |

1450 |

650 |

1400 |

600 |

3000 |

300 |

300 |

2400 |

10,7 |

1 - монтажный края К-162; 2 - бункер с бетоном; 3 - строп 4-х ветвевой; 4 - звеньевой хобот; 5 - рабочая площадка на блочной опалубке; 6 - лестница на блочной опалубка; 7 - временное ограждение котлована; 8 - зона складирования арматуры; 9 - блочная опалубка; 10 - бетонируемый фундамент; R макс- максимальный рабочий радиус; R-1 - радиус опасной зоны

1 - бетононасос; 2

- автобетоносмеситель; 3 - блочная опалубка; 4 - фундамент

забетонированный; 5- армирование фундамента; 6 - строп 4-х

ветвевой; 7 - кран монтажный, длина стрелы