МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ

НОРМАТИВНЫХ ИССЛЕДОВАНИЙ

И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

РУКОВОДСТВО

ПО ОРГАНИЗАЦИИ ТРУДА

ПРИ

ПРОИЗВОДСТВЕ

СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

СВАЙНЫЕ

РАБОТЫ

В ТРАНСПОРТНОМ СТРОИТЕЛЬСТВЕ

Глава V

МОСКВА 1971

Настоящее Руководство по организации труда при производстве свайных работ в транспортном строительстве составлено на основе обобщения передового опыта на строительстве фундаментов опор мостов и портовых гидротехнических сооружений и рассчитано на инженерно-технических работников проектных и строительных организаций, занимающихся вопросами организации труда, а также на бригадиров.

Руководство содержит рекомендации по рациональному составу звеньев и бригад, оснащению их оборудованием, инструментом, механизмами и приспособлениями, разделению труда, организации и обслуживанию рабочих мест, методам и приемам труда.

Руководством рекомендуется пользоваться при разработке и привязке к местным условиям проектов производства работ, при составлении карт трудовых процессов, технологических карт и производственных инструкций для бригадиров и рабочих, при организации труда непосредственно на объектах строительства.

Предлагаемый материал иллюстрирован - 48 рисунками и фотографиями.

Содержание

ПРЕДИСЛОВИЕ

«Руководства по организации труда при производстве строительно-монтажных работ» состоят из тридцати глав, издаваемых отдельными выпусками. В том числе их вводная глава 1 «Общая часть», в которой приводятся общие для всех глав «Руководств» сведения по организации труда, и 29 глав, специализированных по видам работ.

В состав «Руководств» входят следующие главы:

гл. 1. Общая часть,

гл. 2. Земляные работы,

гл. 3. Буровзрывные работы,

гл. 4. Гидромеханизированные земляные работы,

гл. 5. Свайные работы в транспортном строительстве,

гл. 6. Свайные работы в жилищном строительстве,

гл. 7. Каменные работы,

гл. 8. Железобетонные и бетонные работы,

гл. 9. Монтаж сборных железобетонных и стальных конструкций промышленных зданий,

гл. 10. Монтаж крупнопанельных домов,

гл. 11. Устройство рулонных кровель,

гл. 12. Работы по устройству полов,

гл. 13. Штукатурные и облицовочные работы,

гл. 14. Малярные, обойные и стекольные работы,

гл. 15. Внутренние санитарно-технические работы,

гл. 16. Теплоизоляционные работы,

гл. 17. Кладка промышленных печей и кирпичных дымовых труб,

гл. 18. Электромонтажные работы,

гл. 19. Возведение железобетонных промышленных труб,

гл. 20. Погрузочно-разгрузочные работы,

гл. 21. Антикоррозионные работы,

гл. 22. Монтаж подъемно-транспортного оборудования,

гл. 23. Монтаж машин и аппаратов химических и нефтеперерабатывающих производств,

гл. 24. Монтаж технологических трубопроводов и арматуры,

гл. 25. Монтаж металлургического, дробильно-размольного и агломерационного оборудования,

гл. 26. Работы по строительству мостов и труб,

гл. 27. Укладка верхнего строения железнодорожного пути широкой колеи,

гл. 28. Дорожные работы,

гл. 29. Железнодорожные и автодорожные тоннели,

гл. 30. Сварочные работы.

Глава V «Свайные работы в транспортном строительстве» разработана институтом «Оргтрансстрой» (исполнители канд. техн. наук Г.И. Гришин, канд. техн. наук Е.А. Тюленев, инж. Н.Ф. Бобриков).

Методическое руководство осуществлялось ЦНИИОМТП и ВНИПИ труда в строительстве (Е.П. Филиппов, В.В. Кузьминова, Р.С. Беккерман).

Замечания и предложения просим направлять по адресам Москва, Б-66, ул. Ново-Басманная, 23, ВНИПИ труда в строительстве и Москва, Г-34, 2-й Зачатьевский пер., д. 2, корп. 7, институт «Оргтрансстрой».

Примечание. Главы 1, 2 - 4, 6 - 14, 20 издаются через Строй издат;

главы 15 - 19, 21 - 25 и 30 издаются Минмонтажспецстроем СССР;

главы 5, 26, 27, 28 и 29 издаются институтом «Оргтрансстрой» Минтрансстроя.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации настоящей главы распространяются на следующие виды работ:

погружение железобетонных и стальных свай, шпунта и свай-оболочек* диаметром 0,4 - 0,8 м для фундаментов опор мостов и причалов;

погружение железобетонных оболочек диаметром более 0,8 м для тех же сооружений;

использование подмыва при погружении спай и оболочек;

устройство буровых столбов;

устройство уширенных пят в основании свай и оболочек.

При выполнении новых видов работ, не предусмотренных настоящим «Руководством» до создания специальных указаний, следует соблюдать требования местных инструкций и нормативных документов, утвержденных в установленном порядке.

________________

* Далее в тексте вместо слова «свая-оболочка» будет употребляться слово «оболочка».

1.2. «Руководство» базируется на передовом опыте строительного производства и имеет целью способствовать повышению уровня организации труда в строительстве для обеспечения дальнейшего роста производительности труда, улучшения качества и снижения стоимости строительных и монтажных работ.

1.3. «Руководство» предназначается для инженерно-технических работников проектных и строительных организаций, занимающихся вопросами организации труда в строительстве, применяется:

при разработке и привязке к местным условиям проектов производства работ и разделов «Организация труда» в технологических картах;

при разработке и проведении мероприятий по организации труда непосредственно на объектах строительства (формирование бригад и звеньев рабочих, организация рабочих мест, выбор рациональных методов и приемов работ и т.д.);

при составлении инструкций по организации труда для бригадиров и рабочих;

при разработке и внедрении планов научной организации труда.

1.4. Настоящее «Руководство» действует одновременно с правилами глав СНиП III-Б.6-62 «Фундаменты и опоры из сваи и оболочек. Шпунтовые ограждения. Правила производства и приемки работ»; СНиП III-И.2-62 «Гидротехнические сооружения морские и речные транспортные. Правила организации строительства и приемки в эксплуатацию», а также с «Правилами техники безопасности и производственной санитарии на строительстве мостов и труб», «Правилами техники безопасности и производственной санитарии при производстве строительно-монтажных работ по постройке портовых гидротехнических сооружений» и ВСН 110-64 «Технические указания по вибропогружению оболочек», Тарифно-квалификационным справочником 1969 г. и главой 1 «Общая часть» к «Руководствам по организации труда».

Глава 1 «Общая часть», входящая в состав «Руководств по организации труда», содержит положения, являющиеся общими для всех видов работ, - принципы формирования бригад и звеньев, определение их рационального численного и профессионально-квалификационного состава, совмещения профессий, организации рабочих мест, применения высокопроизводительных трудовых движений и приемов.

Глава 1 содержит также сведения о материальном стимулировании рабочих, организации условий их труда, организации инструментального хозяйства на строительной площадке.

1.5. Учитывая непрерывное совершенствование организации и технологии строительного производства, «Руководством» не ограничивается применение других рациональных решений по организации труда, выдвигаемых в практике строительства и одобренных техническим советом строящей организации.

Применение наиболее рациональных приемов и методов труда должно осуществляться на базе непрерывного их совершенствования с использованием принципов научной организации труда.

1.6. Приведенные в «Руководстве» показатели производительности труда служат для оценки фактической организации работ и выявления резервов повышения производительности труда на объектах строительства.

1.7. Для производства свайных работ технический персонал стройки должен вести исполнительную документацию, содержащую:

журнал работ;

акты освидетельствования элементов до их погружения;

исполнительные планы расположения шпунта, сваи, оболочек и столбов;

журналы погружения шпунта, свай, оболочек или сооруженных на месте столбов;

сводные ведомости погружения шпунта, сваи, оболочек или сооруженных на месте столбов;

документы по испытаниям этих элементов (если таковые производили);

развертку шпунтового ограждения;

паспорта на сваи, шпунт и оболочки, а также на материалы для бетонирования;

акты на скрытые работы.

1.8. До начала производства основных свайных работ должны быть выполнены следующие подготовительные работы:

выданы исполнителям (производителю работ, мастеру) проект производства работ, разработанный в соответствии с указаниями главы СНиП III-A.6-62 с учетом местных условии (наличия дорог, электроэнергии, местных материалов и т.п.), и технологические карты;

спланированы площадки и построены временные сооружения, помещения для рабочих, подъезды к месту работ и пр.;

разбиты и надежно закреплены на местности оси котлованов, свай или шпунтовых рядов;

вырыт котлован с планировкой дна;

отведены поверхностные и грунтовые воды;

перенесены (при необходимости) подземные и надземные коммуникации или сооружения;

устроено освещение для обеспечения работ во вторую и третью смены;

закреплены (при работах на воде) оси свай или шпунта на водной акватории с установкой знаков на берегу или специальных каркасов и буев на воде;

обследовано водолазами и расчищено дно акватории от предметов, которые могут служить препятствием для точного погружения свай (обломков сооружения и других затонувших предметов);

подвезен необходимый запас конструкции (свай, шпунта, оболочек), обеспечивающий непрерывный технологический процесс, завезены предусмотренные проектом механизмы, приспособления, инструменты, инвентарь и материалы;

произведен инструктаж всех занятых на объекте рабочих по безопасным методам и приемам труда;

выдано наряд - задание на весь комплекс свайных работ.

1.9. При проектировании и организации трудовых процессов необходимо широко применять эффективные средства доставки материалов и конструкций для употребления их в дело непосредственно с транспортных средств без дополнительных перегрузок.

Доставляемые на рабочее место сваи, оболочки и шпунт должны по своим качествам полностью отвечать требованиям проекта и соответствующих глав СНиП или ГОСТ.

Каждая партия элементов должна иметь паспорт завода-изготовителя.

1.10. При подъеме, транспортировке и хранении свай, оболочек и шпунта необходимо соблюдать особую осторожность во избежание появления в элементах недопустимых изгибающих моментов, сколов и трещин, а также других дефектов.

1.11. Сваи, оболочки и шпунтины до подачи их на место погружения должны быть размечены по длине и полностью подготовлены: секции оболочек состыкованы по длине, а шпунтины, при возможности, объединены в пакеты (сплотки).

1.12. Хранение, подготовку к работе и выдачу инструмента, приспособлений и строительного инвентаря, а также ремонт инструмента и приспособлений непосредственно на строительной площадке следует производить в соответствии с «Положением об организации инструментального хозяйства в строительстве», утвержденным Госстроем СССР 11 ноября 1967 г.

1.13. Оснащение бригад, звеньев и отдельных рабочих средствами малой механизации, ручным измерительным инструментом, контрольно-измерительными приборами, приспособлениями и строительным инвентарем должно производиться в соответствии с настоящим «Руководством» и перечнем, прилагаемым к нему.

1.14. Рабочее место должно быть подготовлено к началу работы и должно отвечать следующим требованиям:

- размеры рабочего места, определяемые проектом производства работ, должны быть достаточными для размещения необходимого оборудования, приспособлений, запаса конструкций и материалов и для свободного передвижения рабочих по фронту работ, а также должны соответствовать требованиям техники безопасности и охраны труда;

- электроэнергия для работы механизмов и оборудования, особенно вибропогружателей, должна подаваться по самостоятельной линии от местных источников; в случае их отсутствия необходимо иметь передвижную электростанцию достаточной мощности;

- освещенность рабочих мест должна соответствовать действующим нормам; светильники должны быть расставлены в таких местах, чтобы освещение было равномерным и не ослепляло рабочих;

- размещение на рабочем месте оборудования, материалов и конструкций должно быть таким, чтобы исключались лишние движения работающих, дополнительные передвижки и развороты копра или крана, повторные сортировки, а также повреждения конструкций (при неправильной разгрузке и хранении).

1.15. Для обеспечения безопасных условий труда при выполнении свайных работ, связанных с эксплуатацией механизмов с применением электроэнергии, пара и сжатого воздуха, а также с перемещением и подъемом длинномерных и тяжелых грузов, производители работ и мастера должны хорошо знать общестроительные и специальные правила техники безопасности и обеспечивать строгое их выполнение (основные требования техники безопасности приведены в приложении 1)

1.16. Численный и профессионально-квалификационный состав бригады должен определяться в каждом конкретном случае в зависимости от объема и вида работ, степени их механизации и возможных, в условиях данной стройки, темпов выполнения работ.

При этом должны быть соблюдены следующие условия:

максимальное использование средств механизации, обслуживающих данную бригаду;

максимальное использование труда всех рабочих в соответствии с их квалификацией;

соответствие среднего тарифного разряда рабочих в бригаде среднему разряду работ.

1.17. Рекомендуемые в единых нормах и расценках на свайные работы (ЕНиР-12), типовых технологических картах и на стоящем «Руководстве» численно-профессиональные и квалификационные составы бригад необходимо уточнять при привязке этих документов к конкретным условиям строительства.

1.18. При проектировании и организации трудового процесса необходимо, чтобы каждый рабочий, выполняя соответствующую его разряду работу, был загружен этой работой полностью и равномерно в течение всей смены. В случае наличия работ, удельная трудоемкость которых относительно мала по отношению к трудоемкости всего комплекса работ, может иметь место совмещение профессий.

1.19. Бригадир (или звеньевой) должен самостоятельно руководить всеми работами по погружению свай и сам принимать участие в работе, умело, обращаясь с оборудованием, применяющимся при свайных работах, и выполняя правила техники безопасности.

Все операции копром (краном) при погружении сваи, оболочек и шпунта выполняются по сигналу бригадира (звеньевого).

Копровщики находятся в ведении бригадира и выполняют работы по передвижке копра, подтаскиванию свай к копру, подъему их на копер, установке и закреплению в стрелах копра и т.д.

1.20. Машинист копра (крана) должен самостоятельно управлять сваебойным агрегатом, двигателем и другими видами оборудования, обслуживать паровой котел, определять неисправности в механизмах и устранять их, вместе с помощником машиниста производить профилактический и текущий ремонты копрового оборудования, производить его монтаж и демонтаж, вести журнал ремонта.

Машинист и его помощник должны производить регулярную смазку всех трущихся частей оборудования, содержать его в чистоте, следить за исправным его состоянием. Перед началом каждой смены машинист должен тщательно осмотреть все механизмы и болтовые соединения и устранить обнаруженные неисправности.

1.21. До начала смены бригадир должен лично проверить состояние рабочего места, инструмента, спецодежды и предохранительных приспособлений.

1.22. Каждой бригаде необходимо выдавать суточные и месячные промежуточные планы - задания с указанием объемов работ. Если работы производятся в две смены, то, в целях лучшего использования копра и повышения производительности труда, следует выдать объединенное задание на один копер обеим сменам. При приеме смены бригадир (звеньевой), принявший смену, должен объявить бригаде состав сменного задания.

1.23. Основным документом, устанавливающим задание бригаде, является наряд на работу. Наряд рекомендуется составлять на основании акта на пробную забивку не менее пяти свай. В наряде должны быть указаны сроки выполнения задания, описание заданных работ и условия их выполнения, количество работ, расценки на единицу работы. По окончании работ мастер делает запись в наряде о приемке выполненных работ для производства расчета заработка бригады.

1.24. Работу каждого члена бригады необходимо учитывать в специальном журнале - табеле учета времени. Рабочий бригады должен получать заработную плату по отработанному времени и присвоенному разряду.

1.25. Режим труда и отдыха рабочих, занятых на свайных работах, определяется технологией производства свайных работ.

Перерывы для отдыха рекомендуется приурочивать к окончанию работ по отдельным операциям и к технологическим остановкам механизмов.

Нормативы времени на отдых, и личные надобности приведены в приложении 2.

1.26. Свайные работы должны выполняться под руководством производителей работ или строительных мастеров, которые обязаны предоставлять бригадирам необходимый фронт работ, руководить работой бригад в соответствии с проектом производства работ и принимать от бригадиров работы, выполненные бригадами.

1.27. Руководители работ должны обеспечить внедрение передовых методов труда, оказывать всестороннюю помощь изобретателям, новаторам производства.

1.28. В ведении бригадира на рабочем месте должен находиться запас электроматериалов, запасных и крепежных деталей, стальных канатов, цепей, инструментов для ухода за машинами и устранения мелких неисправностей.

II. ПОДГОТОВКА СВАЙ, ОБОЛОЧЕК И ШПУНТА К ЗАБИВКЕ

2.1. Подготовка свай, оболочек и шпунта состоит из складирования, их укрупнительной сборки и разметки.

2.2. Складирование элементов производит звено рабочих, состоящее из машиниста крана или тракториста 5 разр. и двоих такелажников 3 разр.

2.3. При приемке свай, оболочек и шпунта на рабочем месте особенно внимательно должно быть проверено отсутствие повреждений при транспортировке. Приемку свай необходимо оформить актом.

2.4. В стальном шпунте должны быть проверены его прямолинейность и правильность замков.

Проверку производят двое копровщиков 3 разр. путем протаскивания с помощью лебедки шаблона (отрезка шпунтины длиной около 1,5м) по замкам шпунтин.

Шпунтины на место проверки укладывают краном.

2.5. Для подъема свай, оболочек и шпунта рабочее место должно быть обеспечено необходимым количеством стропов (рис. 1), строповочных устройств (рис.2) и захватов (рис.3, 4).

2.6. Подъем железобетонных свай и шпунта следует осуществлять двумя крюками за петли, расположенные на расстоянии от концов, равном 0,2 длины элемента.

Длинные элементы необходимо поднимать при помощи траверсы.

Сваи длиной до 10 м разрешается поднимать без траверсы, если длина концов стропа больше расстояния между петлями на столько, что угол между ветвями стропа у гака не превышает 90°.

Строповку свай или шпунта за одну петлю допускается производить при условии дополнительной проверки их расчетом на трещиностойкость.

2.7. Подача сваи, оболочки или шпунтины к копру и перевод ее из горизонтального положения в вертикальное, должны быть выполнены так, чтобы элемент был застроплен за предусмотренные проектом точки и поднимался плавно, без рывков. При переводе оболочки в вертикальное положение следует использовать второй крюк крана, если его грузоподъемность не менее 50% веса оболочки, или закрепить нижний конец оболочки оттяжкой к крану.

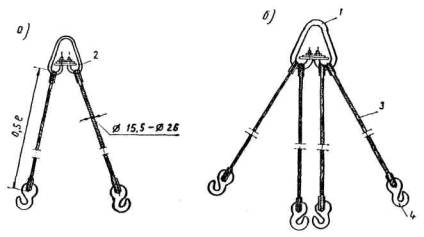

Рис. 1. Стропы для подъема и переноски сваи и шпунта:

а - двухветвевые грузоподъемностью до 4 Т; б - четырехветвевые для строповки одновременно двух свай; 1 - скоба грузоподъемностью до 8 Т; 2 - скоба грузоподъемностью до 5 Т; 3 - строп; 4 - крюк

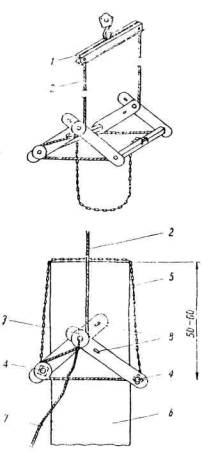

Рис. 2. строповочное устройство для оболочек:

1 - элемент таврового сечения; 2 - накладка; 3 - уголок; 4 - ребра жесткости

Рис. 3. захват для оболочек диаметром 1,6 м

Рис. 4. Фрикционный захват для строповки свай

1 - траверса; 2 - тросы захвата; 3 - блочки для запасовки тросов; 4 - прижимы; 5 - цепь ограничителя; 6 - свая; 7 - тросик поднятия прижимов при расстроповке; 8 - защелка

2.8. При хранении или перевозке сваи, шпунтины и секции оболочек диаметром до 2 м необходимо укладывать горизонтально на две деревянные подкладки одинаковой толщины или подставки (рис. 5). Подкладки или подставки следует располагать на расстоянии от концов, равном 0,2 длины элемента (около подъемных петель). Прокладки должны иметь толщину на 20 мм больше высоты петель и ширину не меньше 150 мм. Оболочки диаметром 3 м и более следует хранить в вертикальном положении. на время перевозки на транспортных средствах элементы необходимо раскреплять оттяжками.

Рис. 5. Подставки для хранения и перевозки свай, оболочек и шпунта:

а - для свай; б - для оболочек

2.9. Место складирования запаса свай, шпунта и оболочек необходимо выбирать, возможно, ближе к копрам или кранам.

Элементы следует укладывать головами в одну сторону, обращенную к копру или крану, с таким расчетом, чтобы не производить их перекантовки при строповке или подъеме.

Сваи и шпунтины при переноске и хранении должны быть предохранены от ударов; перетаскивать их волоком или кантовать ломом запрещается.

2.10. На складе, для ускорения работ на месте погружения, следует производить заблаговременную укрупнительную сборку шпунтин в пакеты и секций - в оболочки, а также прорезку отверстий в стальном шпунте и изготовление угловых шпунтин.

2.11. Шпунтины в пакеты собирают в горизонтальном положении на стеллаже, оборудованном катками или без них, с помощью крана и лебедки. Сборку пакетов производит звено, состоящее из машиниста крана 5 разр. и двух монтажников 3 разр. Монтажники с помощью крана и оттяжек выкладывают на стеллаже крайние шпунтины и между ними заводят среднюю.

Шпунтины в пакетах закрепляют сваркой или инвентарными хомутами.

Для сборки пакетов также рекомендуется использовать стенды, позволяющие набирать шпунтины в вертикальном положении.

2.12. Укрупнительную сборку оболочек рекомендуется производить на специальных стендах, обеспечивающих соосность секций и облегчающих обработку стыков.

Работы выполняются звеном монтажников (5 разр. - 1 чел.; 3 разр. - 2 чел.). Сварку фланцевых стыков и приварку ножа производит электросварщик 5 разр.

В случае наращивания оболочек в процессе погружения на ранее подобранных секциях необходимо нанести несмываемой краской метки для правильного и быстрого их соединения.

2.13. Противокоррозионное покрытие свай, оболочек и шпунта рекомендуется наносить, как правило, на заводе, и только в исключительных случаях при укрупнительной сборке элементов, на приобъектном складе.

2.14. Для измерения глубины погружения свай, оболочек и шпунта необходимо нанести на их поверхность разметку длины.

На глубину воды отметки наносят через метр, а выше: у сваи и шпунта - через полметра, у оболочек - через 10 см. Отметки метров обозначают цифрами.

Разметку наносит копровщик 3 разр. несмываемой краской при помощи трафарета-шаблона.

III. СВАЙНОЕ И БУРОВОЕ ОБОРУДОВАНИЕ

1. Выбор свайного оборудования

3.1. Сваебойное оборудование выбирается в зависимости от вида и размеров погружаемого элемента, от конструкции сооружения, от условий и объема работ, а также возможностей строительной организации.

3.2. Технология производства свайных работ должна обеспечивать максимальное сокращение затрат времени на вспомогательные операции (подтаскивание свай к копру, подъем и установку на место забивки, передвижку копра к следующей точке), которые обычно составляют 65-80% общего времени на рабочий цикл.

3.3. Для забивки свай, оболочек и шпунта следует использовать универсальные и не универсальные сухопутные или плавучие копры, изготовляемые на заводах или в строительных организациях. Основные характеристики таких копров приведены в приложении 3.

3.4. При наличии на объекте стреловых или портальных кранов рекомендуется использовать их для погружения (особенно с применением вибропогружателей) свай, оболочек и шпунта, обеспечив их направляющими стрелами (рис. 6-7).

рис. 6. использование экскаватора для погружения свай и шпунта:

1 - кран (экскаватора); 2 - направляющая стрела; 3 - дизель - молот; 4 - подвеска для дизель - молота; 5 - стрела экскаватора; 6 - гидравлический привод для изменения положения направляющей стрелы; 7 - механизм поворота направляющей стрелы.

Рис. 7. Использование железнодорожного крана для погружения свай и шпунта:

а - присоединение рамы вибропогружатели; 1 - вибропогружатель; 2 - направляющие ролики; 3 - швеллеры направляющей рамы; 4 - подвесная стрела; 5 - соединительные планки; б - установка направляющих стрел

3.5. Для производства свайных работ на воде при отсутствии плавучих копров или кранов по согласованию с морским (речным) регистром СССР допускается устанавливать сухопутные копры или краны на плавсредства.

3.6. При небольшом объеме свайных работ можно производить забивку не универсальным копром с ручным приводом.

3.7. Погружение свай и оболочек рекомендуется производить с использованием направляющих устройств в виде стрел, каркасов и кондукторов.

3.8. Направляющие стрелы на стреловых и портальных кранах или в виде копров (рис. 8) рекомендуется использовать для погружения наклонных призматических свай и оболочек диаметром до 1,6 м (включительно).

Рис. 8. Направляющая стрела-копер из УИКМ:

1 - -станина; 2 - стрела; 3 - винтовая распорка; 4 - направляющие аппарели; 5 - рельсовый путь; 6 - противовес; 7 - погружаемая оболочка; 8 - вибропогружатель; 9 - ролики; 10 - лебедка

3.9. Направляющие каркасы, состоящие из одной или нескольких решетчатых горизонтальных плоскостей с ячейками для пропуска свай или оболочек для опор мостов, должны иметь приспособления для правильной установки шпунта или закладных инвентарных щитов водозащитной перемычки, устанавливаемой для сооружения плиты ростверка и тела опоры.

Установку направляющих каркасов в воду следует выполнять плавучими кранами или с помощью пышек, собираемых из инвентарных конструкций УИКМ.

3.10. Направляющие кондукторы в зависимости от размера сваи и оболочек, их количества в захватке, а также способа передвижения кондуктора по фронту работ разделяются на переставные и плавучие.

3.11. Молот или вибропогружатель необходимо выбирать в зависимости от веса и размера погружаемого элемента, категории грунта и характеристик механизма. Рекомендации по выбору молота или вибропогружателя приведены в приложении 4.

При забивке глубоких свай в песчаных грунтах рекомендуется применять вибропогружатели, а в связных грунтах - молоты двойного или одиночного действия.

3.12. Для передачи ударов молота или вибрации вибропогружателей на сваю, оболочку или шпунт при погружении не обходимо использовать специальные наголовники.

Форма и размеры наголовника должны соответствовать способу погружения, а также форме, размерам и материалу погружаемого элемента.

Типы применяемых наголовников приведены в приложении 5.

При вибропогружении железобетонных свай, оболочек и шпунта рекомендуется использовать автоматические самозакрепляющиеся наголовники.

3.13. Железобетонные сваи, оболочки и шпунт молотом следует забивать через наголовник с амортизирующим вкладышем, предохраняющим бетон головы погружаемого элемента от разрушения.

Наголовники для вибропогружения должны обеспечивать жесткую связь между вибропогружателем и погружаемым элементом.

2. Сборка и разборка копров

3.14. Сборку копров выполняют в следующем порядке.

На месте погружения свай планируют площадку и укладывают рельсовый путь под копер.

Копры С-955 и С-908 со снятой стрелой и противовесом заводят на рельсовый путь и опускают с пневматических колес на рельсы; устанавливают противовес; нижние шарниры стрелы закрепляют в гнездах на поворотной раме и гидротягами поднимают стрелу в вертикальное положение.

Таблица 1

|

Профессия и разряд рабочих |

Вид копра |

||||

|

универсальный |

не универсальный |

||||

|

СССМ-680 |

сссм-582 |

СССМ-570 |

T-176 |

ЦУМЗ-МПС 1800 и 1200 |

|

|

Машинист копра 6 разр. |

1 |

1 |

- |

- |

- |

|

То же 5 разр |

- |

- |

1 |

1 |

1 |

|

Копровщик 5 разр |

1 |

1 |

- |

|

- |

|

То же 4 разр |

- |

- |

1 |

1 |

1 |

|

То же 3 разр |

2 |

2 |

2 |

2 |

3 |

|

Монтажник конструкций 5 разр |

1 |

- |

1 |

- |

- |

|

То же 4 разр |

2 |

2 |

2 |

1 |

- |

|

Слесарь - монтажник 4 разр |

1 |

1 |

- |

- |

- |

|

То же 3 разр |

3 |

2 |

1 |

1 |

- |

|

Всего, чел. |

11 |

9 |

8 |

6 |

5 |

У копров типа СССМ на рельсовом пути монтируют нижнюю тележку (или раму), копра, устанавливают поворотную платформу, механизмы вращения, подъема стрелы и передвижения. Сборку производят кранами или с помощью монтажных приспособлений (лебедок, блоков, полиспастов, тросов, якорей). В последнем случае стрелу копра (рис. 9) собирают на козлах в наклонном положении с некоторым подъемом к вершине, где высота козел составляет около 9 м. Механическую лебедку копра устанавливают на расстоянии 10-12 м от тележки по оси стрелы: между лебедкой и тележкой укладывают распорки. Затем устанавливают подъемную мачту и к ней крепят трос от лебедки.

Другим тросом мачту крепят к верхнему концу стрелы. Подтягивая лебедкой трос, поднимают стрелу в положение, близкое к вертикальному, и крепят к поворотной платформе копра. После этого монтируют котел, устанавливают лебедки, блоки, запасовывают тросы, подвешивают молот, монтируют паропроводы и производят опробование копра.

Разборку копров производят в обратном порядке.

Рис. 9. Схема сборки копра:

1 - подъемная мачта; 2 - расчалка; 3 - опорные винты; 4-распорки из профильного металла или бревен; 5 - стрела копра; 6 - котел с лебедкой; 7 - нижняя тележка; 8 - поворотная платформа копра; 9 - якорь

3.15. Работы по сборке и разборке копра выполняет звено рабочих, состав которого зависит от типа копра (табл. 1).

3. Буровое оборудование

3.16. Для производства буровых работ при устройстве опирания оболочек или столбов на основание из скальных пород, а также для преодоления топких скальных прослоек при погружении оболочек следует использовать станки ударно-канатного бурения УКС-30 с литыми долотами. При небольшом объеме бурения в скальных породах работы можно производить тем же долотом, подвешенным к крану или копру.

Рис. 10 Буровая установка МБС-1,7:

1 - главная стрела; 2 - телескопическая штанга; 3 - ротор; 4 - консоль; 5 - ковшовый бур; 6 - обсадной патрубок; 7 - корпус крана (экскаватора); 8 - грейфер (долото); 9 - задняя стрела

3.17. Скважины под набивные сваи или для оболочек рекомендуется бурить установкой МБС-1,7 (рис. 10) или самоходной вышкой. Разбуривание уширений в основании скважин или оболочек следует производить буровой установкой ЦНИИС, которую подвешивают на универсальный копер или на специальную вышку (рис. 11).

Рис. 11. Буровая установка ЦНИИС на специальной вышке:

1 - рама; 2 - обсадная труба или железобетонная оболочка; 3 - ротор; 4 - приводная штанга; 5 - электропривод; 6 - режущие ножи; 7 - фреза для разработки и извлечения грунта; 8 - гидропривод для раскрытия ножей

3.18. Основные технические характеристики буровых станков, применяемых строителями транспортных сооружений, приведены в приложении 6.

IV. ОРГАНИЗАЦИЯ ТРУДА ПРИ ПОГРУЖЕНИИ ШПУНТА, СВАЙ И ОБОЛОЧЕК ДИАМЕТРОМ 0,4-0,8 м

1. Общие указания

4.1. При погружении вертикальных свай и оболочек молотами в состав работ входят: передвижка копра от сваи к свае, установка и закрепление копра, поворот и наклон стрелы за сваей, строповка и подтягивание сваи к копру, подъем молота с наголовником в верхнее положение и закрепление его, подъем, установка и выверка положения сваи, установка молота и наголовника на сваю, пуск молота, погружение сваи с выверкой ее положения, снятие молота и наголовника со сваи, раскрепление копра.

4.2. При погружении наклонных свай и оболочек молотами дополнительно выполняется операция по наклону стрелы копра вместе со сваей на требуемый угол и закрепление ее в этом положении до конца погружения.

4.3. При погружении шпунта дополнительно выполняется операция по заводке шпунтины в замок уже установленной или установке паза шпунтины на гребень уже забитой шпунтины. Для облегчения заводки шпунтин рекомендуется использовать приспособления - улавливатели.

4.4. Состав звена в зависимости от типа копра или молота принимается по табл. 2.

Таблица 2

|

Состав звена |

Разряд |

Тип копра |

||||

|

универсальный |

неуниверсальный с приводной лебедкой |

|||||

|

Тип молота |

||||||

|

паровой |

дизельный |

паровой |

пневматический |

подвесной |

||

|

Машинист копра |

6 |

1 |

- |

- |

- |

- |

|

Машинист копра |

5 |

- |

1 |

1 |

1 |

- |

|

Помощник машиниста |

4 |

1 |

- |

1 |

- |

- |

|

Копровщик |

6 |

1 |

- |

- |

- |

- |

|

Копровщик |

5 |

- |

1 |

1 |

1 |

1 |

|

Копровщик |

3 |

2 |

2 |

2 |

2 |

2 |

|

Машинист компрессора |

4 |

- |

- |

- |

1 |

- |

|

Всего |

- |

5 |

4 |

5 |

5 |

3 |

4.5. При забивке свай, оболочек и шпунта молотами необходимо установить следующую организацию труда и распределение работ между рабочими в звене:

а) перед началом работ мастер и бригадир (или звеньевой) выверяют горизонтальность пути для передвижения копра или крана. Для предотвращения отклонений и завалов шпунтовых стенок рельсы, по которым передвигается копер, должны быть уложены так, чтобы ось вилки наголовника совпала с осью стенки;

б) машинист копра (крана) опускает молот в крайнее нижнее положение, передвигает копер и устанавливает его так, чтобы ось стрелы совпала с направлением погружения сваи;

в) звеньевой (бригадир) выверяет положение копра, и двое копровщиков закрепляют его на рельсах неподвижно с помощью клиньев и захватов;

г) машинист поднимает молот в верхнее положение и закрепляет его штырем в стрелах копра. Двое копровщиков 3 разр. стропят сваю и крепят к ее нижнему концу пеньковые канаты - оттяжки. С помощью лебедки (и отводного блока) по сигналу звеньевого машинист подтягивает сваю к копру, поднимает ее и заводит в стрелы копра. В это время двое копровщиков 3 разр. оттяжками придерживают сваю от навала и удара о копер или подмости. При подъеме шпунтин под стропы необходимо закладывать деревянные подкладки, предохраняющие пазы, гребни и замки от повреждений. Подкладки от выпадения должны быть прикреплены к шпунтине;

д) копровщики закрепляют сваю в стрелах копра хомутами-ползунами, которые обеспечивают правильное положение свай во время погружения. Для железобетонных свай такие хомуты совмещены с наголовником. В случае необходимости монтажные петли на железобетонных сваях срезают после установки в стрелы копра или во время забивки;

е) после установки и выверки положения сваи по команде звеньевого машинист опускает молот на сваю. Под давлением веса молота и собственного веса свая погружается на некоторую глубину в грунт.

Первые удары производят при небольшом подъеме молота, при этом звеньевой и копровщики строго следят за правильным положением свай и после того, как будет обеспечено ее погружение по заданному направлению, дальнейшее погружение производят с нормальным подъемом молота;

ж) после погружения на заданную глубину и получения расчетного отказа погружение прекращают, машинист приподнимает молот над сваей, копровщики снимают хомуты и наголовник и освобождают копер от креплений.

4.6. В процессе погружения звеньевой должен следить, чтобы была обеспечена центральная передача ударов молота свае, соблюдалась максимальная высота падения ударной части молота и полное (паспортное) давление пара или воздуха в цилиндре молота. Копровщики должны принимать необходимые меры к выправке положения стрелы и сваи постановкой клиньев, стяжек и т.п., следить за состоянием головы сваи и наголовника, не допуская их повреждения.

4.7. Сваи и оболочки необходимо погружать до проектной отметки или до проектного пласта грунта и до получения расчетного отказа.

Шпунт следует погружать до проектной отметки.

4.8. Наблюдение за заглублением сваи следует производить по отметкам на ней, отсчеты которых ведут от принятой постоянной горизонтальной линии.

При забивке сваи молотами одиночного действия необходимо отмечать число ударов на каждый метр погружения и среднюю высоту падения ударной части молота. Когда острие сваи приближается к заданной глубине, забивку следует производить залогами по 10 ударов и заглубление (отказ) измерять после каждого залога.

При забивке свай молотами двойного действия необходимо отмечать: время работы молота, расходуемое на каждый метр погружения сваи, среднее давление пара или воздуха и частоту ударов молота в минуту. Отказ в конце забивки измеряют за 1 мин, фиксируя при этом частоту ударов молота и давление пара или воздуха.

Для дизель - молота в отличие от молота двойного действия вместо давления должна быть зафиксирована высота подъема ударной части.

Отказ замеряют на протяжении не менее трех последовательных залогов.

Во время вибропогружения свай фиксируют напряжение и силу тока в сети, питающей вибропогружатель, измеряют амплитуду вибросистемы, а в последние 5 мин и скорость погружения.

4.9. Состав работ при погружении сваи, оболочек и шпунта вибропогружателями в основном сохраняется таким же, как и при забивке молотами, но прибавляется операция по закреплению вибропогружателя на погружаемом элементе.

Подрессорные вибропогружатели (ВПП-2 и ВПП-4) закрепляют на сваях и шпунте до подачи их на место погружения.

4.10. Состав звена при погружении свай, шпунта и оболочек вибропогружателями принимают по табл. 3.

4.11. При погружении свай и шпунта подрессорными вибропогружателями (возмущающая сила не передается на трос и стрелу крана) необходимо установить следующие организацию труда и распределение работ между рабочими в звене:

а) по команде бригадира или звеньевого (копровщик 5 разр.), копровщики 4 и 3 разр. зацепляют вибропогружатель подвеской к предохранительному стропу, который подвешивают к крюку крана (крюк должен иметь запорное устройство, предохраняющее строп от самопроизвольного снятия с крюка). Копровщики подвешивают электрокабель вибропогружателя к стреле крана таким образом, чтобы кабель не мешал подъему и спуску крюка и повороту крана;

Таблица 3

|

Состав звена |

Разряд |

Бескопровые вибропогружатели с возмущающей силой и весом |

|

|

до 40 Т и весом до 5 т |

более 40 Т и весом более 5 т |

||

|

Машинист крана |

5 |

1 |

1 |

|

Копровщик |

6 |

- |

1 |

|

Копровщик |

5 |

1 |

- |

|

Копровщик |

4 |

1 |

1 |

|

Копровщик |

3 |

1 |

2 |

|

Машинист вибропогружателя |

5 |

- |

1 |

|

Всего |

|

4 |

6 |

б) звеньевой осматривает сваю шли шпунтину, двое других копровщиков укладывают ее с помощью крана (копра) на подкладку в положение, удобное для крепления к вибропогружателю;

в) машинист крана перемещает стрелу с крюком так, чтобы наголовник вибропогружателя был подведен к подготовленной свае. Копровщики 4 и 3 разр. скрепляют вибропогружатель со сваей и привязывают к нижнему концу сваи два пеньковых каната-оттяжки;

г) по сигналу звеньевого машинист крана поднимает вибропогружатель со сваей, поворотом стрелы переносит их к месту погружения и устанавливает в направляющие. Двое других копровщиков оттяжками удерживают сваю от раскачивания и разворачивают в требуемое положение (при погружении шпунта заводят в замок ранее погруженной шпунтины);

д) машинист крана опускает сваю в направляющих до уровня на 0,3-0,5 м выше поверхности грунта. Звеньевой проверяет правильность положения сваи в направляющих и направление движения;

е) машинист крана включает вибропогружатель и, плавно опуская крюк, начинает погружение сваи, при этом строго следит за тем, чтобы скорость опускания крюка не превышала скорости заглубления сваи, т.е. чтобы вибропогружатель со сваей висели на крюке. Последние 2-3 м свая должна погружаться в грунт при ослабленном несущем тросе крана;

ж) после погружения сваи до заданной отметки монтажники освобождают наголовник вибропогружателя от сваи и машинист крана переносит вибропогружатель к следующей свае.

4.12. В процессе погружения звеньевой должен следить за тем, чтобы не допускались ослабление жесткого крепления вибропогружателя со сваей во избежание возможных ударов вибропогружателя по голове сваи и отклонение вибросистемы от заданного направления.

4.13. При погружении свай и шпунта низкочастотными вибропогружателями (ВП-1, ВП-IV, ВП-30 и ВП-3) работающая вибросистема не должна передавать возмущающую силу на стрелу крана. Поэтому операции, указанные в «д» и «е» пункта 4.11, изменяются следующим образом:

д) машинист крана устанавливает сваю с вибропогружателем в направляющие, где копровщики 4 и 3 разр. ее закрепляют хомутами, опускает на грунт и отцепляет подъемный трос. При этом свая под действием собственного веса и веса вибропогружателя погружается в грунт;

е) звеньевой или машинист вибропогружателя включает вибропогружатель и производит погружение (п. 4.8). Погружение ведут залогами по 3-15 мин с остановками для осмотра состояния крепления вибропогружателя к свае и проверки соблюдения заданного направления погружения. В процессе погружения необходимо следить за положением подводящего электрокабеля.

4.14. Расчетный отказ при вибропогружении сваи следует определять по скорости ее погружения в последние минуты погружения.

4.15. В целях обеспечения замыкания стального шпунта по периметру котлована и предотвращения наклона шпунтового ряда рекомендуется стальной шпунт ставить пакетами на все ограждение и осаживать его секциями в 2-3 приема в зависимости от высоты стенки. Количество шпунтин или пакетов в секции зависит от мощности вибропогружателя (молота) и характеристики грунта.

Для замыкания выставленного ограждения его края, при необходимости, следует стянуть талью или развести домкратом на ширину замыкающей шпунтины Если края ограждения имеют различное направление замков, то замыкающую шпунтину сваривают из двух шпунтин.

Звеньевой должен систематически проверять вертикальность погружаемой секции шпунтовой стенки, особенно в начале погружения.

4.16. Закрепление вибропогружателя с наголовником на погружаемой секции и последующее открепление производят два копровщика 4 и 3 разр., которые располагаются на боковых площадках копра или на подвесных переставных площадках-люльках.

При работающем вибраторе копровщикам запрещается находиться в подвесных люльках.

4.17. Если грузоподъемность крана недостаточна для подъема сваи или оболочки вместе с вибропогружателем, то их устанавливают на место погружения раздельно.

4.18. При применении копра или крана с направляющими стрелами для погружения оболочек или тяжелых свай следует принимать следующие организацию труда и распределение работ между рабочими в звене:

а) по сигналу звеньевого (копровщика 6 или 5 разр.) машинист перемещает копер с вибропогружателем, опущенным в нижнее положение, к месту погружения сваи. После проверки звеньевым правильности расположения копра в плане и профиле копровщики 4 и 3 разр. закрепляют копер;

б) машинист копра поднимает вибропогружатель по направляющим стрелам в крайнее верхнее положение и закрепляет его;

в) звеньевой свайным тросом поднимает сваю, заводит ее в направляющие стрелы и опускает на грунт. Во время этой операции два копровщика оттяжками, закрепленными за нижний конец сваи, придерживают последнюю в нужном положении, предохраняя от ударов;

г) машинист копра опускает вибропогружатель на голову сваи. Два копровщика, находящиеся на боковых площадках копра, закрепляют наголовник вибропогружателя на свае. При применении автоматического наголовника происходит самозакрепление его на свае.

Остальные операции по погружению аналогичны приведенным в п. 4.11.

4.19. При погружении длинных оболочек, наращиваемых в процессе работ, операции подъема вибропогружателя в верхнее положение, установки новой секции и скрепления ее с вибропогружателем повторяются.

4.20. При применении направляющих каркасов или кондукторов сначала в ячейки направляющего устройства краном, устанавливают погружаемым элемент, а потом на ней закрепляют вибропогружатель.

4.21. При большой глубине воды оболочки устанавливают из нескольких состыкованных секций. Состав звена принимают в соответствии с табл. 4 (вибропогружатель с возмущающей силой более 40 Т).

При погружении оболочек, состыкованных из отдельных секции, рекомендуется следующая организация труда и распределение работ в звене:

а) два копровщика 6 и 3 разр. устанавливают удерживающий хомут (рис. 12) около ячейки каркаса и стропят нижнюю секцию оболочки;

Рис. 12. Удерживающий хомут:

а - общий вид; б - крепление оболочки хомутом; 1 - секция оболочки; 2 - фланец; 3 - распределительные балки; 4 - подмости; 5 - корпус хомута; 6 - захваты; 7 - подкладки

б) машинист крана подает нижнюю секцию оболочки и опускает ее в ячейку так, чтобы верхний торец секции был на 0,8-1 м выше поверхностей на каркасе;

в) два копровщика 6 и 3 разр. закрепляют хомут на оболочке и отцепляют оболочку от крюка крана;

г) копровщики 3 и 4 разр. закрепляют наверху второй секции переставные подмости-люльку;

д) машинист крана подает вторую секцию и устанавливает ее с помощью копровщиков на торец первой секции;

е) два копровщика 3 и 4 разр. по команде звеньевого соединяют секции между собой, обеспечивая требуемую для них соосность. Во фланцевых соединениях гайки после затягивания прихватывают сваркой к болтам. Наружную поверхность металлических частей стыка копровщик 3 разр. обмазывает в два слоя разогретым битумом или покрывает оклеечной гидроизоляцией;

ж) машинист крана по команде звеньевого приподнимает соединенные по длине секции и после снятия двумя копровщиками 4 и 3 разр. хомута опускает оболочку на грунт;

з) машинист крана по команде звеньевого подает застропленный копровщиком 3 разр. вибропогружатель с переходником и устанавливает на торец оболочки. Два копровщика 3 и 4 разр., находящиеся в люльке, закрепляют вибропогружатель на оболочке. На болты, кроме гаек, дополнительно ставят контргайки;

и) машинист вибропогружателя после удаления рабочих из опасной зоны включает вибропогружатель и начинает погружение оболочки.

Остальные операции по погружению оболочек остаются прежними.

2. Опоры мостов, сооружаемые на суше

4.22. При устройстве свайных фундаментов на сухих местах (опоры мостов на поймах, опоры путепроводов и других подобных сооружений) должны выполняться следующие работы:

а) планировка стройплощадки;

б) устройство шпунтового ограждения (при наличии грунтовых вод);

в) разработка грунта в котловане;

г) погружение свай или оболочек;

д) устройство подмостей под копер или кран;

е) устройство бетонной плиты ростверка и тела опоры.

4.23. Размеры котлована, шпунтовых ограждений, конструкцию подмостей под копры назначают в соответствии с проектом производства работ, разрабатываемым для каждого конкретного объекта.

4.24. В рабочее место при производстве свайных работ на суше включаются котлован с ограждением, подмости, по которым перемещается копер или кран, места установки лебедок, площадки для оборудования и инструмента, участок с запасом свай и шпунта, а также подсобные помещения.

При открытом котловане без ограждения передвижение в пределах призмы обрушения грунта или хранение на ней оборудования и материалов запрещается.

4.25. Рабочее место для забивки сваи и шпунта должно быть оснащено необходимым оборудованием, приспособлениями и инструментом, перечень которых приведен в приложении 7.

4.26. В зависимости от местных условий и имеющегося оборудования забивку свай рекомендуется производить:

а) непосредственно со дна котлована, передвигая копер по настилу из бревен, - способ наиболее простой, но требующий увеличенных размеров котлована, а также оборудования для осушения котлована при наличии грунтовых вод;

б) с временных подмостей, перекрывающих котлован, в этом случае необходимо копровое оборудование с опускными стрелами, а также требуются дополнительные затраты времени и материалов на переустройство подмостей в процессе забивки;

Рис. 13. Схема забивки свай с передвижных подмостей:

1 - копер; 2 - ходовая тележка; 3 - мост под копер; 4-погружаемая свая; 5 - штабель свай

стрелками указан путь передвижения копра

в) с передвижных подмостей, перекрывающих котлован и передвигающихся вместе с копром по путям, которые укладываются за ограждением котлована (рис. 13), - способ наиболее механизированный и производительный.

4.27. При сооружении фундамента, имеющего более трех рядов свай и в каждом ряду более трех свай, погружение следует вести в направлении от центра к краям по спиральной схеме или по последовательной схеме (рис. 14).

Рис. 14. Схемы последовательности погружения свай фундамента под опоры мостов:

а - спиральная схема; б - последовательно-рядовая схема

Рис. 15. Схема устройства свайного фундамента в шпунтовом ограждении.

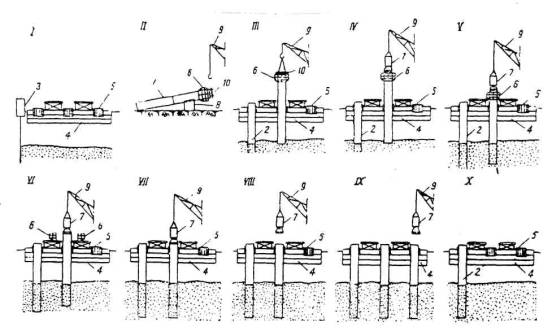

I - забивка стального шпунта; II - разработка котлована на глубину 3 м; III-установка крепления и забивка свай; IV-разработка котлована на глубину 5 м; V - укладка бетонного крепления на грунт (без воды); VI - разработка котлована на глубину 6,5 м; VII - укладка бетонной подушки, срубка свай (без воды); VIII - устройство железобетонной плиты и тела опоры

4.28. Пример сооружения фундамента береговой опоры городского моста приведен на рис. 15. Железобетонные сваи сечением 40×40 см и длиной до 20 м погружали по 15 шт. в ряд по последовательно-рядовой схеме. Сваи крайних рядов забивали с наклоном 6 : 1; соседние с ними - с наклоном 10 : 1: остальные - вертикально. Шпунт для ограждения котлована глубиной 6,5 м забивали на глубину 9 м дизель - молотом с весом ударной части 1800 кг на кране с направляющей стрелой.

После погружения шпунта котлован разрабатывали на глубину 3 м с помощью гидромеханизации с установкой верхнего пояса креплений из инвентарных конструкций.

Сваи забивали универсальным полноповоротным копром СССМ-680 с паровоздушным молотом весом ударной части 6 т. Копер был установлен на специальный передвижной мостик, который со стороны реки опирался через тележку на рельс, уложенный по обстройке верха стального шпунта, а со стороны берега - на рельс, уложенный по брусьям на грунте. Мостик на тележках передвигали вдоль котлована двумя трехтонными приводными лебедками. Поперек котлована перемещали копер по рельсам, уложенным на передвижном мостике. Рабочим местом являлись котлован, мостик под копер, пути под тележку мостика, лебедки для его перемещения и склад свай.

После забивки свай грунт разрабатывали еще на глубину 2 м, затем на дне котлована по контуру бетонировали крепление высотой 0,5 м и шириной по 2 м. После этого котлован затопляли водой.

Через 5 дней разработали грунт до проектной отметки, откачивали воду из котлована и бетонировали все остальное пространство от дна котлована до верха бетонного крепления и снова заливали водой.

После твердения бетона откачивали воду, разбивали головы свай, бетонировали плиту ростверка и тело опоры.

3. Опоры мостов, сооружаемые на воде

4.29. При небольшой глубине воды и скорости течения менее 1 м/сек организация труда и состав работ по сооружению свайного фундамента сохраняются такими же, как и при производстве работ на суше, только дополнительно выполняется отсыпка островка, когда это экономически оправдывается с помощью гидромеханизации или автотранспорта.

4.30. В состав работ при сооружении свайного фундамента на воде без отсыпки островка при расположении плиты ростверка в пределах грунта вместо планировки площадки выполняется установка и закрепление направляющего каркаса, который служит распорным креплением ограждения и подмостями.

4.31. При сооружении свайного фундамента, плита ростверка которого расположена в пределах воды, для ограждения котлована вместо шпунта используют инвентарные щиты и дощатые днища, закрепляемые на направляющем каркасе. Соответственно изменяется и состав работ.

4.32. В рабочее место включаются котлован, направляющий каркас, подмости и ограждение, плавсредства, на которых располагают сваебойное, крановое и вспомогательное оборудование (компрессор, насос, электростанция, бетонный завод и т.п.), запасы свай, шпунта и других материалов, необходимых для обеспечения суточной работы.

4.33. Рабочее место для забивки свай и шпунта должно быть оснащено необходимым оборудованием и инструментом, перечень которых приведен в приложении 8.

4.34. При погружении свай и шпунта универсальным сухопутным копром его размещают на специальном мостике, установленном на плавсредства (плашкоуты) (рис. 16). Расстояние в свету между плашкоутами принимают немного больше ширины ограждения. Поперек котлована копер перемещается по мостику, вдоль котлована - вместе с плавсредствами с помощью лебедок, расчалок и якорей или по плавсредствам, закрепленным неподвижно к ограждению котлована.

4.35. Установка направляющего каркаса в русле реки должна выполняться в следующем порядке (рис. 17):

а) с помощью буксира развозят и укладывают с верховой стороны от сооружаемого фундамента на расстоянии, указанном в проекте производства работ, становые якоря;

б) при применении якорницы (на реках со скоростью течения воды более 1 м/сек) закрепляют ее за становые якоря и укладывают два боковых якоря;

в) с помощью буксира или установленных на берегу приводных лебедок выводят плавучую систему с направляющим каркасом вверх по течению реки на расстояние 10-15 м от проектного положения и закрепляют ее за якорницу или становые якоря;

г) устанавливают боковые и низовые якоря плавучей системы;

рис. 16. Погружение сваи с помощью плавредств:

а - передвижение плавсредств с мостиком; б - передвижение мостика по плавсредствам; 1 - копер; 2 - плашкоут (понтоны); 3 - мостик под копер; 4 - погружаемая свая; 5 - ходовая тележка

Стрелками указан путь передвижения копра

д) с помощью якорных лебедок на плавучей системе устанавливают направляющий каркас в проектное положение по осям фундамента;

е) через направляющие ячейки каркаса устанавливают на грунт маячные сваи (или оболочки), проверяя положение каркаса;

ж) с помощью вышек или плавучих кранов каркас приподнимают со шпальных клеток, погружают маячные сваи до заданной отметки и отказа и устанавливают закладные балки для подвешивания на маячных сваях;

з) опускают каркас в проектное положение по высоте и освобождают плавучую систему.

Рис. 17. Схема раскрепления направляющего каркаса на водотоке:

1 - направляющий каркас; 2 - поддерживающие плавсредства; 3 - якорница (понтон); 4 - становые якоря; 5 - задние и боковые якоря плавучей системы; 6 - боковые якоря якорницы; 7 - якорные тросы

Обслуживание плавсредств выполняет команда из 4-6 чел., которая закладывает якоря, устанавливает якорницы, выводит плавучую систему на ось опоры, регулирует ее положение в процессе установки и закрепления.

4.36. При погружении на воде фундамента опоры из железобетонных центрифугированных сваи диаметром 0,6 м длиной 40 м и плитой, расположенной в пределах грунта, необходимо соблюдать следующую последовательность работ (рис. 18):

а) установка шпунтового ограждения вокруг каркаса и погружение вибропогружателем ВП-1 с помощью плавучего крана сплотками из трех шпунтин за два приема;

б) установка свай из двух секций плавучим краном в ячейки каркаса и забивка их универсальным копром СССМ-680 с паровым молотом одиночного действия весом ударной части 6 т;

в) извлечение эрлифтом грунта из котлована до проектной отметки (с учетом толщины водозащитной бетонной подушки);

г) подводное бетонирование водозащитной подушки методом вертикально перемещаемой трубы, приготовление бетонной смеси на плавучем бетонном заводе;

д) откачивание воды из котлована после твердения бетона водозащитной подушки, разбивка и, при необходимости, срубка верхней части свай, очистка поверхности подводного бетона, установка опалубки и арматуры плиты, а также бетонирование плиты и тела опоры;

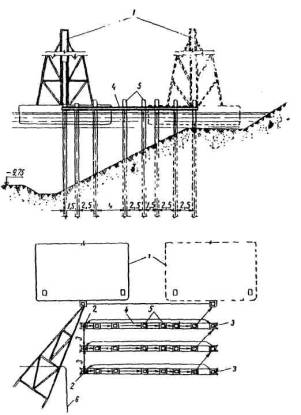

Рис. 18. Схема сооружения опоры при расположении плиты ростверка в пределах грунта:

I - погружение шпунта; II - погружение свай с копра; III - выемка грунта эрлифтом из котлована; IV - подводное бетонирование водозащитной подушки; V - бетонирование плиты ростверка и тела опоры; VI - разборка каркаса и извлечение шпунта

е) разборка каркаса и опалубки с распиранием шпунтового ограждения в готовую часть опоры, заполнение котлована водой и разборка шпунтового ограждения с извлечением шпунта.

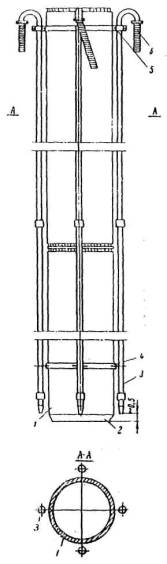

Рис. 19. Схема сборки направляющего каркаса и перемычки:

I - сборка направляющего каркаса; II - устройство дощатого днища и установка щитов перемычки; III - устройство замыкающих элементов перемычки: IV - подвешивание каркаса на вышках; V - опускание каркаса в воду и погружение маячных свай

4.37. Для работ по установке и закреплению направляющего каркаса, по погружению шпунта и свай, а также всех остальных работ целесообразно организовать комплексную бригаду из четырех звеньев. Состав звена комплексной бригады, квалификация и разряды рабочих подбираются на месте работ в зависимости от наличия оборудования и оснастки и в соответствии с действующими ТКС и ЕНиР.

Звено 1. Монтажники стальных конструкций - 4-5 чел. Выполняют работы по установке каркаса, подвешиванию его на маячные сваи и другие монтажные работы.

Звено 2. Копровщики и машинисты копра и крана - 4-5 чел. Выполняют работы по погружению свай и шпунта.

Звено 3. Бетонщики, арматурщики и плотники - 3-5 чел. Выполняют работы по подводному бетонированию, устройству опалубки, установке арматуры, бетонированию плиты ростверка и тела опоры.

Звено 4. Монтажники, машинист компрессора, слесарь - 1-5 чел. Выполняют работы по сборке и установке эрлифта, извлечению грунта из котлована и заполнению его водой.

4.38. Достигнутые передовиками производства затраты труда при сооружении свайной опоры в шпунтовом ограждении для примера, указанного на рис. 19, и рациональный состав звена приведены в табл. 4.

|

Наименование работ |

Единица измерения |

Затраты труда на единицу, чел-ч |

Количество рабочих и разряды |

|

Опускание каркаса в воду |

1 каркас |

12,9 |

Монтажники конструкций: 6 разр - 1, 4 разр - 1, 3 разр - 2 |

|

Погружение маячных свай (при длительности до 10 мин) |

1 свая |

9,25 |

Машинист крана |

|

6 разр - 1 |

|||

|

Помощник машиниста 4 разр - 1 Копровщик: 6 разр - 1, 3 разр - 2 |

|||

|

Забивка шпунта вокруг каркаса |

1 шт |

11,05 |

Машинист крана |

|

6 разр - 1 Помощник машиниста 4 разр - 1 Копровщик: 6 разр - 1, 3 разр - 2 |

|||

|

Погружение свай с помощью плавучего крана и копра (при длительности до 20 мин) |

1 свая |

10 |

То же |

|

Извлечение грунта из котлованов с помощью эрлифтов |

1 м3 |

0,25 |

Машинист компрессора |

|

4 разр - 1 |

|||

|

Подводное бетонирование водозащитной подушки |

1 м3 |

0,47 |

Бетонщики: |

|

4 разр - 1, 2 разр - 1 |

|||

|

Очистка и обработка поверхности подводного бетона |

100 м3 |

6,7 |

Бетонщик 3 разр. - 1 |

|

Вырубка бетона и срубка верха свай |

1 свая |

2,56 |

То же |

|

Установка опалубки и арматуры ростверка |

1 м3 |

2,5 |

Плотники: 4 разр - 1, 3 разр - 1 Арматурщики: 5 разр - 1, 3 разр - 1 |

|

Бетонирование плиты ростверка с водоотливом |

1 м3 |

0,41 |

Бетонщики: 4 разр - 1, 2 разр - 2 |

|

Извлечение элементов каркаса |

1 м3 |

0,42 |

Плотники: 4 разр - 1, 2 разр - 1 |

|

Установка блоков опалубки тела опоры плавучим краном |

1 м3 |

0,60 |

Плотники: 5 разр - 1, 3 разр - 2 |

|

Бетонирование тела опоры |

1 м3 |

0,72 |

Бетонщики: 4 разр - 1, 2 разр - 2 |

4.39. Обстройку направляющего каркаса щитами и днищем для опор с плитой ростверка, расположенной в пределах воды, следует производить во время его сборки на плавучей системе.

4.40. Остальные работы по возведению опоры (погружение свай, бетонирование водозащитной подушки, плиты ростверка и тела опоры) остаются без изменения (рис. 20). В последнюю очередь разбирают перемычку, начиная с замыкающих элементов.

Количественный состав звеньев и квалификация рабочих по отдельным видам работ такие же, как при сооружении опоры с плитой, расположенной в грунте.

4. Морские и речные причалы и другие гидротехнические сооружения

4.41. Отличительной чертой причалов, пирсов, ограждающих стенок и других гидротехнических сооружений по сравнению с опорами мостов является их большая длина. Поэтому фронт работ по строительству таких сооружений следует разбивать на отдельные захватки, на каждой из которых последовательно выполняется весь комплекс работ.

Рис. 20. Схема сооружения опоры при расположении плиты ростверка в пределах воды:

I - погружение свай; II - подводное бетонирование водозащитной подушки; III - бетонирование плиты ростверка; IV - бетонирование тела опоры; V - разборка перемычки

4.42. В рабочее место по строительству гидротехнических сооружений включается участок, на котором производят весь комплекс работ.

Рабочее место должно быть оснащено оборудованием, инвентарем и инструментом подобно рабочему месту при строительстве опор мостов на воде.

Рис. 21. Схема погружения свай для причала:

1 - плавучий копер; 2 - кордонная маячная свая; 3 - тыловая маячная свая; 4 - переставной направляющий кондуктор; 5 - промежуточные сваи; 6 - плавучий кран

4.43. При сооружении температурной секции причала эстакадного типа, состоящей из 136 железобетонных призматических свай, расположенных в 17 рядов, рекомендуется следующая организация работ.

Грейфером с плавучего крана на всю длину секции разрабатывают котлован до проектной глубины.

Остальные операции выполняются поточным методом с разбивкой секции на 4 захватки (4+4+4+5 рядов свай).

Погружение свай начинается с первой захватки универсальным плавучим копром (рис. 21). Запас свай располагается на плашкоуте, а подача свай на копер или в отверстия направляющего каркаса осуществляется плавучим краном.

В каждом ряду в первую очередь погружают кордонную и тыловую сваи, которые используют как маячные для переставного направляющего каркаса (рис. 22). Точность погружения этих свай контролируют двумя теодолитами.

Устанавливают плавучим краном и закрепляют направляющий каркас на маячных сваях.

Через отверстия направляющего каркаса погружают остальные шесть свай ряда.

После погружения свай на первой захватке отсыпают подпричальный откос, обстраивают головы свай и устанавливают элементы верхней надстройки. Погружение свай продолжают на второй захватке.

4.44. Для выполнения работ по погружению свай при сооружении сборного железобетонного причала на призматических сваях рекомендуется организовать комплексную бригаду из двух звеньев (по числу захваток).

Звено 1. Машинист копра 6 разр. и его помощник 4 разр., копровщики: 6 разр. - 1 и 3 разр. - 2. Выполняет работы по погружению свай.

Звено 2. Монтажники конструкций (5 разр. - 1, 4 разр. - 1). Выполняет работы по устройству направляющего каркаса и установке в него свай.

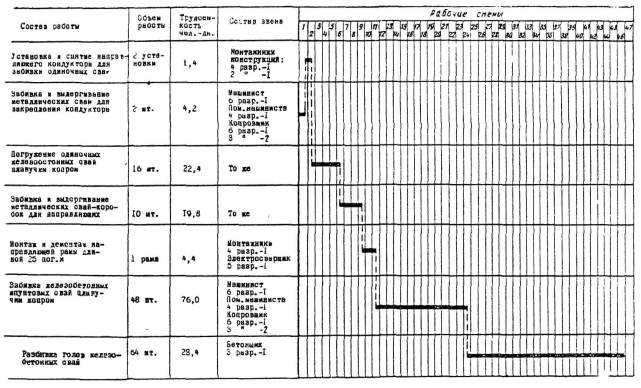

4.45. Состав и объем свайных работ при забивке одного ряда (8 свай сечением 45×45 см и длиной 30 м), их трудоемкость, количество и квалификация рабочих, а также график этих работ приведены на рис. 23.

4.46. Сооружение температурной секции причала типа «Больверк» длиной 25 м, состоящей из 16 одиночных свай и 48 шпунтин (сваи и шпунтины железобетонные сечением 45×45 см, длиной 21,5 м), рекомендуется выполнять в следующем порядке (рис.24):

Рис. 22. Схема и конструкция переставного направляющего каркаса для погружения свай причала

Примечание: Во время производства сопутствующих работ бригада копровщиков выполняет забивку свай на других объектах.

Рис. 23. Забивка маячных и промежуточных свай сечением 15×45 см длиной 30 м

Рис. 24. Погружение свай и шпунта для причальной стенки типа «Больверк»:

а - забивка одиночных свай; б - установка направляющих для забивки шпунта; в - забивка шпунта; 1 -плавучий копер; 2 - баржа со сваями; 3 - одиночные железобетонные сваи; 4 - кондуктор для погружения одиночных железобетонных свай; 5 - стальная свая-коробка для крепления кондуктора; 6 - направляющие для забивки шпунтовых свай; 7 - забитый шпунт

Рис. 25. Направляющий кондуктор для погружения шпунта:

1 - железобетонный шпунт; 2 - сваи-коробки; 3 - направляющие из шпунтин типа «Ларсен V»

Рис. 26. Прижимная тележка конструкции ВНИИГС:

1 - железобетонный шпунт; 2 - сваи-коробки; 3 - прижимная тележка; 4 - натяжной трос; 5 - направляющие из шпунта типа «Ларсен V»

а) грунт в котловане до проектной глубины разрабатывают земснарядом и отвозят на баржах;

б) место погружения первой одиночной сваи «Больверка» тщательно проверяют двумя теодолитами.

Сваи и шпуптины поднимают с баржи универсальным плавучим копром «Юбигау» и забивают паровым молотом одиночного действия с весом ударной части 6 т;

Рис. 27. Забивка свай и шпунтин типа «Ларсен V» температурной секции причальной стенки

г) постепенно передвигая копер вдоль кондуктора, устанавливают сваи в ячейки и забивают их до проектной отметки (рис. 24, а);

д) сваевыдергивателем, которым должен быть оборудован копер, выдергивают сваю-коробку, переставляют кондуктор дальше по фронту работ и снова забивают сваю-коробку в крайнюю ячейку;

е) в зависимости от местных условий (заделки шпунта в грунте, степени волнения в акватории и т.п.) шпунт забивают с применением кондукторов или постоянных направляющих. В первом случае монтаж и демонтаж кондуктора для забивки шпунтин также производят универсальным копром. Этот кондуктор (рис. 25) состоит из двух направляющих и трех инвентарных козловых опор. Основные элементы его изготовлены из шпунтин типа «Ларсен V».

Две сваи-коробки козловой опоры забивают с небольшим наклоном и на них устанавливают рамку-фиксатор, на которой закрепляют направляющие. По мере забивки шпунта переднюю опору кондуктора разбирают, передвигают направляющие дальше (см. рис. 24, б) и собирают опору на очередном месте;

ж) шпунтины устанавливают в направляющие и забивают до проектной отметки по одной (см. рис. 24, в). Для обеспечения плотного прилегания шпунтин друг к другу следует использовать при забивке прижимную тележку конструкции ВНИИГС (рис. 26);

з) со специальной площадки, навешиваемой на шпунтовую стенку, разбивают пневматическими молотками головы свай и шпунтин и обнажают арматурный каркас для соединения с элементами верхнего строения.

4.47. Фактические, достигнутые передовиками производства, затраты труда, количество рабочих в звене и их квалификация, а также график работ по забивке свай и шпунтин одной температурной секции причальной стенки см. на рис. 27.

V. ОРГАНИЗАЦИЯ ТРУДА ПРИ ПОГРУЖЕНИИ ОБОЛОЧЕК ДИАМЕТРОМ 1 м И БОЛЕЕ

1. Общие указания

5.1. В состав работ по погружению оболочек входят следующие операции:

а) установка укрупненной оболочки (или отдельных ее секций) в ячейку направляющего устройства;

б) установка и закрепление вибропогружателя с наголовником на оболочке;

в) погружение оболочки вибропогружателем;

г) снятие вибропогружателя;

д) удаление грунта из полости оболочки (при необходимости).

Если оболочку собирают в процессе погружения, то после наращивания погруженной части следующей секцией все операции, кроме первой, повторяются.

При применении подмыва выполняется дополнительно операции по установке и снятию подмывных трубок, подключению и отключению насосной установки.

Грунт из оболочки, погружаемой вибропогружателем ВУ-1,6, удаляется без снятия последнего с оболочки.

5.2. Состав звена при погружении оболочек следует принимать в зависимости от диаметра оболочки и состава работ (табл. 5).

Таблица 5

|

Профессия и разряд рабочих |

Вид работ |

||||||||

|

Установка секций оболочки (или подбабка) диаметром в м |

сболчивание стыка |

обварка стыка и приварка гаек к болтам |

гидроизоляции стыка |

Установка вибропогружателя с переходником и снятия его или подбабка |

Крепление вибропогружателя к оболочке (переходнику), отсоединение его или подбабка |

||||

|

обмазкой |

оклейкой |

||||||||

|

1,6 |

2-1 |

||||||||

|

Копровщик 6 разр |

1 |

1 |

- |

- |

- |

- |

- |

- |

|

|

Копровщик 5 разр |

- |

- |

- |

- |

- |

- |

1 |

- |

|

|

Копровщик 4 разр |

1 |

1 |

1 |

1 |

- |

- |

- |

- |

|

|

Копровщик 3 разр |

1 |

2 |

1 |

- |

- |

- |

2 |

2 |

|

|

Электросварщик 4 разр. |

- |

- |

- |

1 |

- |

- |

- |

- |

|

|

Гидроизолировщик 4 разр |

- |

- |

- |

- |

- |

2 |

- |

- |

|

|

Гидроизолировщик 3 разр |

- |

- |

- |

- |

1 |

- |

- |

- |

|

Примечание. При совмещении профессий электросварщика и гидроизолировщиков все работы производит основное звено из четырех копровщиков в составе: 6 разр. (звеньевой) - 1, 4 разр. - 1 и 3 разр. - 2.

5.3. При погружении оболочек рекомендуется следующая организация труда и распределение работ между рабочими в звене:

а) 2 копровщика (4 и 3 разр.) закрепляют траверсу к оболочке (или секации) и стронуют ее;

б) машинист крана поднимает оболочку, переводит ее в вертикальное положение и устанавливает в ячейку направляющего устройства.

При большой глубине воды и секционной установке оболочек необходимо использовать удерживающий хомут (см. п. 4.21) или установить у нижнего конца оболочки временную водонепроницаемую перегородку.

Таким же образом устанавливают следующую секцию оболочки.

В направляющее устройство рекомендуется устанавливать по нескольку оболочек для того, чтобы можно было вести поточное их погружение, а также не задерживать под выгрузкой плашкоут;

в) 3 копровщика (5 разр. - 1 и 3 разр. - 2) стронуют вибропогружатель с наголовником и круговой площадкой и машинист крана устанавливает его наверх оболочки;

г) 2 копровщика 3 разр. закрепляют вибропогружатель на оболочке, устанавливая на каждый болт или шпильку гайку и контргайку;

д) машинист вибропогружателя по сигналу бригадира (или звеньевого) после удаления рабочих из опасной зоны начинает погружение оболочки, включая вибропогружатель залогами по 3 - 13 мин с остановками для осмотра состояния оболочки и крепления к ней наголовника.

Погружение прекращают при достижении оболочкой проектном отметки, снижения скорости погружения до 3 см/мин или появления горизонтальных колебаний верха оболочки с амплитудой более 3 см, а также при встрече с препятствием;

е) 2 копровщика 3 разр. открепляют вибропогружатель от оболочки и машинист крана переносит его на другую оболочку или на место стоянки;

ж) несвязные грунты извлекают эрлифтом, который собирают с помощью крана монтажник 4 разр. и копровщик 3 разр. и опускают в оболочку. За работой компрессора, питающего эрлифт воздухом, следит машинист компрессора. По окончании разработки грунта эрлифт разбирают.

Связные грунты в оболочке разрабатывают и извлекают грейфером, подвешенным к крюку крана.

5.4. Во всех случаях, где это возможно, оболочки следует погружать на заданную глубину без извлечения грунта из их полости.

При недостаточной мощности вибропогружателя или при погружении оболочек в плотные грунты необходимо периодически удалять грунт из полости погружаемых оболочек.

Несвязные грунты следует удалять до уровня ножа или на 1-2 м выше его. На последнем этапе (залоге) погружения, после того как в полости оболочки образовалась грунтовая пробка высотой не менее 2 м, оболочку необходимо провибрировать не менее 10 мин.

Плотные связные грунты рекомендуется удалить в процессе погружения на 2-3 м ниже ножа. При достижении проектной отметки разрешается прекращать вибрирование при скорости погружения оболочки не более 2 см/мин.

5.5. Работы по погружению оболочек следует вести по поточной технологии. Для этого погружают одновременно четыре оболочки, на каждой из которых последовательно выполняют следующие операции:

устанавливают оболочку в направляющее устройство или наращивают ее очередной секцией;

подготовляют оболочку к погружению после установки ее в направляющее устройство или после наращивания;

устанавливают вибропогружатель и погружают оболочку в грунт, после чего снимают вибропогружатель;

после погружения и снятия вибропогружателя из оболочки удаляют грунт.

Наращивание и омоноличивание стыков секции бетоном может выполняться на нескольких оболочках, количество которых зависит от продолжительности выдерживания бетона для набора необходимой прочности.

2. Опоры мостов

5.6. При сооружении фундаментов мостовых опор на оболочках диаметром 1 м и более выполняются следующие работы:

а) планировка стройплощадки или отсыпка островка;

б) установка направляющего устройства и ограждения котлована;

в) разработка грунта при расположении в нем плиты ростверка;

г) погружение оболочек с удалением из них грунта;

д) подводное бетонирование полостей оболочек;

е) устройство плиты ростверка и разборка ограждения.

Рис. 28. Погружение оболочек для опор мостов с плавучих средств:

а - оболочки диаметром 3 м и более, погружаемые вертикально; б - оболочки диаметром до 2 м включительно, погружаемые наклонно; 1 - плашкоут из понтона КС; 2 - направляющий каркас из УИКМ; 3 - портальный кран; 4 - плашкоут из понтонов КС для перевозки секций оболочек; 5 - гусеничный кран грузоподъемностью 5-10 Т; 6 - насосная; 7 - компрессорная; 8 - сборная железобетонная оболочка; 9 - вибропогружатель; 10 - эрлифт; 11 - направляющий копер и; УИКМ; 12 - гусеничный кран грузоподъемностью 15-25 Т

5.7. При погружении оболочек диаметром 1 м и более применяется такое же оборудование и оснащение, как и при погружении оболочек меньшего диаметра. Грузоподъемность кранов, плавучих и транспортных средств, мощность вибропогружателей и других механизмов должны соответствовать весу погружаемых оболочек.

5.8. Схема погружения сборных железобетонных оболочек с плавучих средств для опор мостов приведена на рис. 28.

5.9. Организацию труда и состав работ по сооружению фундамента речной опоры моста из 5 вертикальных и 8 наклонных оболочек диаметром 1,6 м при глубине воды 5 м и скорости ее течения 0,8 м/сек рекомендуется принимать следующими.

Оболочку общей длиной 24 м собирают во время погружении из трех секций по 8 м и заглубляют на 22 м в грунт вибропогружателем ВП-80 с внутренним подмывом и извлечением грунта эрлифтом. Наголовник высотой 5 м позволяет производить подмыв и извлечение грунта, не снимая вибропогружатель с оболочки.

Оболочки погружают с плавучей системы, собранной из понтонов КС и элементов УИКМ. На плавучей системе установлены гусеничный кран грузоподъемностью 20 Т, направляющий копер для погружения наклонных оболочек и вибропогружатель, а также расположены пульт управления вибропогружателем, насосная, компрессорная и подсобное помещение.

Операции по установке плавучей системы из понтонов и элементов УИКМ

Состав работ и порядок их выполнения на месте погружении оболочек диаметром 1 м и более остается таким же, как при погружении оболочек диаметром 0,4-0,8 м (см. п. 4.35).

Операции по погружению оболочек

а) поднимают краном ножевую секцию оболочки с транспортного плашкоута, подают ее под копер (наклонные оболочки) или в направляющую ячейку (вертикальные оболочки) и опускают в воду до опирания на дно;

б) устанавливают следующую секцию оболочки, сболчивают 24 болтовых фланцевых соединения, приваривают ганки к болтам, сваривают стык нерасчетным швом, обивают шлак и покрывают стальные части стыка в два слоя горячим битумом;

в) устанавливают вибропогружатель с наголовником на оболочку и сболчивают стык наголовника с оболочкой (на каждый болт ставят гайку и контргайку);

г) погружают оболочку в грунт на глубину 10 м.;

д) снимают вибропогружатель с наголовником;

е и ж) повторяют операции, указанные в п. «б» и «в»;

з) опускают в оболочку эрлифт с подмывной трубкой (рис. 29), извлекают грунт до глубины 9 м, внимательно следя, чтобы уровень воды в оболочке не опускался ниже уровня в реке, и вынимают эрлифт;

и) опускают в оболочку подмывную трубку (рис. 30), собирая ее из секций;

к) погружают оболочку на глубину 16 м с подмывом;

л) повторяют операцию, указанную в п. «з», удаляя грунт до глубины 15 м.;

м) погружают оболочку на глубину 20 м с подмывом и извлекают подмывную трубку;

и) повторяют операцию, указанную в п. «з», удаляя грунт до глубины 19 м.;

о) погружают оболочку на проектную глубину (22 м);

п) снимают вибропогружатель без наголовника;

р) бетонируют полость оболочки до уровня 1 - 1,5 м ниже наголовника;

с) снимают наголовник с оболочки (с помощью водолаза).

После погружения всех оболочек опоры устраивают ограждение котлована из понтонов КС, которые устанавливают в такое положение, чтобы высота боковых стенок ограждения составляла 3,6 м. Снизу понтоны наращивают деревянными щитами высотой 2 м.

Операции по устройству ограждении котлована