Департамент ТЭК

Министерства промышленности и энергетики РФ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ

ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ

С ИСПОЛЬЗОВАНИЕМ АКУСТИЧЕСКОГО МЕТОДА

РД 153-34.0-20.673-2005

Издательство «Новости теплоснабжения»

Москва

2006

Разработано Закрытое акционерное общество Научно-Производственный Комплекс «Вектор»

Исполнители Е.В. Самойлов, к.т.н., начальник отдела - ведущий научный сотрудник ЗАО НПК «Вектор»

Согласовано Заместителем Руководителя Департамента ТЭК Минпромэнерго России С.А. Михайловым

Срок введения в действие с 25.08.2005 г.

КЛЮЧЕВЫЕ СЛОВА: тепловая сеть, трубопровод, коррозия, напряжения в металле, аварийно-опасность, поток отказов, ресурс, неразрушающий контроль, эмиссия акустического сигнала, корреляция, дефект.

|

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ |

РД 153-34.0-20.673-2005 Введены впервые |

Дата введения 25.08.2005

«Методические рекомендации по техническому диагностированию трубопроводов тепловых сетей с использованием акустического метода» (далее - Методические рекомендации) устанавливают основные требования к организации, правилам и порядку проведения технического диагностирования с использованием акустического метода для определения фактического технического состояния трубопроводов тепловых сетей.

Настоящие Методические рекомендации распространяются на все трубопроводы тепловых сетей (теплопроводы) наземной и подземной прокладки (кроме трубопроводов в пенополиуретановой (ППУ) изоляции с системами оперативно-дистанционного контроля (ОДК)) условным проходом более 80 мм, находящиеся в эксплуатационном режиме, с давлением более 0,25 МПа и различными температурами теплоносителя, а также имеющие различный срок эксплуатации.

Методические рекомендации направлены на повышение эксплуатационной надежности систем теплоснабжения, включая продление срока службы действующих теплопроводов.

Методические рекомендации разработаны на основе нормативно-технических документов (НТД) [1], [2] и других, определяющих порядок эксплуатации, контроля состояния и технического освидетельствования теплопроводов.

При разработке Методических рекомендаций учтены современные научно-технические достижения и производственный опыт организаций, эксплуатирующих тепловые сети (ОЭТС).

Методические рекомендации предназначены для применения организациями, осуществляющими эксплуатацию тепловых сетей (систем транспорта и распределения тепловой энергии), независимо от организационно-правовой формы, имеющими тепловые сети в собственности или на иных законных основаниях, а также организациями, осуществляющими контроль за состоянием и техническое освидетельствование трубопроводов тепловых сетей.

Контроль соблюдения требований настоящего Руководящего документа (РД) по обеспечению диагностики на эксплуатируемых трубопроводах тепловых сетей возлагается на территориальные учреждения и иные организации подведомственные органу государственного энергетического надзора Российской Федерации в соответствии с их компетенцией и утвержденным положением.

Содержание

1. ВВЕДЕНИЕ

Основными источниками разрушения труб поверхностей нагрева и образования течей являются зоны концентрации (повышенных) механических напряжений, в которых процессы коррозии, ползучести и усталости протекают наиболее интенсивно.

С целью обеспечения безаварийной эксплуатации трубопроводов осуществляется их техническое освидетельствование, периодичность которых устанавливается Правилами [1]. В соответствии с [2] при обнаружении утонения стенки трубы более чем на 20 % от проектной толщины, для принятия решения о допустимости дальнейшей эксплуатации трубопровода, необходимо осуществить расчет на прочность для выявления указанных зон повышенных механических напряжений и на основании этого принять решение о допустимости дальнейшей эксплуатации или необходимости проведения локального ремонта. Однако, указанный расчет на прочность проводится по проектным параметрам трубопровода, а в процессе эксплуатации коррозионному воздействию и разрушению подвергаются и конструктивные элементы, например скользящие опоры, что приводит к расхождению между рассчитанными и фактическими параметрами напряжений.

Более достоверную информацию можно получить, используя способы определения напряжений косвенным методом. Применительно к трубопроводам в настоящее время известны два метода:

- Оценки напряжений по остаточной магнитной памяти металлов [3];

- Метод акустической эмиссии [4].

Специалисты научно-производственного комплекса «Вектор» разработали способ диагностики трубопроводов тепловых сетей [5], который основывается на известном физическом явлении эмиссии (излучении) сигналов интервалами повышенных напряжений. Исследования на стенде и на действующих трубопроводах показали, что дефекты размером несколько десятков сантиметров и более излучают сигналы в диапазоне частот от 300 до 5000 Гц - акустический диапазон. Таким образом, данный способ относится к методам акустической эмиссии (АЭ).

С помощью спектрального анализа указанный способ позволяет выделить относительно слабые сигналы эмиссии на фоне значительной зашумленности. С помощью корреляционного анализа осуществляется определение местоположения источника излучения (дефекта) и по значению функции взаимной корреляции производится оценка уровня напряжений. Таким образом, по используемым операциям выделения и анализа сигналов указанный способ относится к корреляционным методам диагностики.

Представление результатов акустической диагностики (АД) (уровня напряжений) осуществляется через параметр «поток отказов» [6], нормативные значения для которого получены на основании статистического анализа данных по авариям на ранее продиагностированных участках.

Критериями для принятия решения о допустимости дальнейшей эксплуатации или проведения различных видов ремонтных работ являются результаты статистического анализа результатов акустической диагностики и сопоставления данных, полученных методами неразрушающего контроля [7], [8], [9] для участков трубопроводов тепловой сети, требующих проведения капитального ремонта (перекладки).

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Акустическая диагностика (АД) проводится на трубопроводах водяной тепловой сети надземной и подземной (канальной и бесканальной) прокладки, находящихся в эксплуатационном режиме (обязательное наличие циркуляции теплоносителя, давление - более 0,25 МПа):

- протяженностью единичного интервала теплопровода от 40 до 200 м;

- с условным проходом труб (Ду) более 80 мм.

2.2. Целями проведения АД являются:

- выявление дефектов или наличия течи в основном металле трубопровода (трубы);

- определение местоположения дефектов или течи;

- классификация дефектов по степени опасности.

2.3. К числу дефектов, выявляемых АД, относятся интервалы повышенных напряжений, обусловленные:

- утонением стенки трубы за счет наружной и внутренней коррозии;

- разрушением конструктивных элементов трубопровода (мертвых и скользящих опор, обрушение плит перекрытий и др.);

- нарушениями технических решений проектов прокладки трубопроводов при проведении строительно-монтажных и ремонтных работ;

- недостатком самокомпенсации труб при термическом воздействии и др. причинами.

2.4. Конкретизация причины, вызвавшей появление интервалов повышенных напряжений (дефектов), выявленных по результатам АД, осуществляется при вскрытии трубопровода (шурфовка) [8] и проведении визуального и инструментального контроля.

2.5. Настоящий метод АД в сочетании с анализом причин повышения напряжений в металле труб может быть использован, как комплексный метод технической диагностики состояния трубопроводов тепловых сетей, позволяющий выявить причины, понижающие надежность эксплуатации трубопроводов, а также более объективно определить объемы и сроки проведения различных типов ремонтных работ.

2.6. Настоящий метод АД позволяет:

2.6.1. выявить участки трубопроводов, имеющие протяженные коррозионные повреждения и требующие вывода из эксплуатации;

2.6.2. выявить участки трубопроводов, имеющие ограниченный срок эксплуатации и определить очередность их капитального ремонта;

2.6.3. на участках трубопроводов, находящихся в удовлетворительном состоянии, выявить интервалы с повышенным уровнем напряжений для проведения профилактических ремонтных работ с целью предупреждения образования течей.

2.7. Настоящий метод АД включает:

2.7.1. Анализ проектной и технической документации по прокладке трубопроводов, сведений по имевшимся повреждениям труб, проводившимся ремонтным работам и заменам труб.

2.7.2. Контроль протяженности диагностируемых участков трубопроводов.

2.7.3. Акустический измерительный контроль с последующей компьютерной обработкой по специальной программе записанных акустических сигналов для определения мест расположения дефектов.

2.7.4. Визуальный и измерительный контроль [9], [10] в точках доступа к теплопроводам:

- прямое измерение толщины стенок труб [11];

- электрические измерения разности потенциалов между трубой и грунтом (потенциал «труба - земля») для выявления согласно [12] интервалов теплопроводов, находящихся в зоне опасного влияния блуждающих токов, и определения основных критериев опасности наружной коррозии в случае одновременного действия нескольких источников блуждающих токов;

- контроль состояния наружной поверхности труб в точках доступа с точки зрения коррозионных повреждений металла, наличия коррозионных отложений коррозионных язв и т.п.;

- визуальный контроль состояния антикоррозионных покрытий, тепловой изоляции, а также покровного слоя, в частности, гидроизоляции;

- визуальный контроль состояния конструктивных элементов теплотрасс;

- визуальный контроль состояния строительных конструкций;

- выявление подтоплений, заиливаний, осыпей фунта и других факторов интенсификации процесса коррозии;

- оценка эффективности сопутствующего дренажа;

- оценка эффективности систем вентиляции.

2.8. Объем АД определяется ОЭТС вместе с контролирующей организацией и утверждается главным инженером ОЭТС.

3. ОРГАНИЗАЦИЯ ПРОВЕДЕНИЯ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ

3.1. Организация проведения АД возлагается на руководство ТЭС.

3.2. АД проводят организации (предприятия), имеющие разрешение (лицензию органов Госгортехнадзора России) на проведение технологического инжениринга в соответствии с [7].

При необходимости для проведения АД, следует привлекать специализированные организации.

3.3. Персонал, проводящий АД, должен быть аттестован, на основании данных Методических указаний на право проведения таких работ.

Контроль неразрушающими методами дефектов, выявленных при АД, должны проводить специалисты, аттестованные в соответствии с [10] и имеющие квалификационный уровень не ниже II.

3.4. Аппаратура и методики для проведения неразрушающего контроля должны соответствовать требованиям нормативных документов [11] на конкретные виды контроля.

Аппаратура для АД должна быть аттестована, иметь паспорт, комплект документации и пройти проверку в установленные Правилами эксплуатации приборов сроки.

Приборы и оборудование для проведения АД приведены в Приложении Б.

3.5. Для проведения АД руководство ОЭТС должно предоставить следующую документацию и информацию (при условии наличия) об интервалах теплопроводов:

3.5.1. Техническая документация:

- эксплуатационная схема тепловых сетей с обозначением точек доступа, неподвижных опор, задвижек, ответвлений и т.д.;

- исполнительные чертежи плана и профиля трассы теплопровода (в случае их отсутствия - проект прокладки данного теплопровода);

3.5.2. Информация об эксплуатации теплопровода:

- год прокладки теплопровода (год последнего капитального ремонта);

- сроки и результаты технических освидетельствований теплопровода;

- повреждения за предшествующие АД 2-3 года, причины их возникновения и проведенные ремонтные работы (местоположение, дата и вид);

- капитальный и текущие ремонты теплопровода (дата, объем);

3.5.3. Проведенные шурфовки и их результаты:

- данные об установке на теплопроводе или смежных коммуникациях станций катодной защиты (СКЗ) или других средств электрохимической защиты.

3.6. Работы по АД осуществляются в два этапа:

I этап - проведение на трассе тепловой сети трассировки теплопровода, записи акустических сигналов шума тока воды по трубе, инструментального и визуального контролей в точках доступа к теплопроводу;

II этап- обработка и анализ результатов; выдача Технического заключения о фактическом состоянии теплопровода.

4. ОРГАНИЗАЦИЯ И ПРОВЕДЕНИЕ РАБОТ НА УЧАСТКЕ ТРУБОПРОВОДА. ЭТАП I

4.1. На трассе трубопроводов тепловой сети работы по АД осуществляет бригада в составе 3-х человек (выездная бригада).

Ответственность за правильность выполнения работ несет Бригадир.

4.2. Осуществляется анализ проектной и технической документации по диагностируемым участкам трубопроводов с целью:

4.2.1. определения мест доступа к трубам на участке трассы с планируемой организацией измерительных точек и разбивкой участка на единичные участки контроля;

4.2.2. определения объема работ в каждой измерительной точке по реальному месту прокладки трубопровода;

4.2.3. определения соответствия исполнительной документации реальной прокладке трубопровода, контроля протяженности и конфигурации диагностируемого участка с использованием мерного колеса и трассопоискового комплекта;

4.2.4. уточнения информации о годе и типе прокладки теплопровода, примененных трубах, о исполнении конструктивных элементов трубопровода, местах расположения опорных конструкций и т.п.;

4.2.5. уточнения информации о местоположении, типе и дате проведения ремонтных работ, включая замену труб, а также о причинах возникновения повреждений на трубах;

4.2.6. уточнения информации об использовании установок по защите от электрохимической коррозии.

4.3. Проводятся контроль фактического местоположения трубопровода с помощью трассопоискового комплекта (трассировка) и замеры расстояний: база постановки датчиков; между углами поворота; до смежных коммуникаций.

4.4. Дается краткая характеристика участка тепловой сети, на котором производится АД. Данные заносятся в опросный лист (типовая форма опросного листа приведена в приложении В, инструкция по заполнению опросного листа приведена в приложении Г).

4.5. В точках доступа, определенных в соответствии с п. 4.2.1 настоящих Методических указаний, намечаются места размещения датчиков акустического регистратора и замера фактической толщины стенок труб теплопровода.

4.6. В местах постановки датчиков осуществляется зачистка (до «металлического блеска») поверхности теплопровода (размер 10:10 см) от гидроизоляции, покровного слоя, тепловой изоляции, антикоррозионного покрытия, коррозионных отложений и т.п.

4.7. В точках доступа осуществляются:

4.7.1. Визуальный контроль состояния трубопровода и конструктивных элементов согласно [9], включающий:

• контроль состояния наружной поверхности труб теплопровода:

При контроле состояния оценивается тип и протяженность коррозионных повреждений на наружной поверхности труб (глубина язв и т.п.) согласно [35], в том числе и под теплоизоляционной конструкцией.

Проводится описание коррозионных отложений (толщина, сплошность, цвет, степень сцепления с поверхностью металла).

Контролируется наличие подтеков и отложений солей, образовавшихся в результате процесса выпаривания вод, попадающих на трубы;

• визуальный контроль состояния гидроизоляции, покровного слоя, тепловой изоляции, антикоррозионных покрытий:

Контроль осуществляется в месте доступа и в зоне видимости в обе стороны по каналам теплопровода.

При оценке состояния гидроизоляционных покрытий контролируется: наличие подтеков расплавленного гидроизоляционного материала, локальные разрушения в местах повреждения асбоцементной обмазки, охрупчивание и трещины.

При оценке состояния тепловой изоляции контролируется: наличие локальных разрушений, протяженные дефекты (осыпи), увлажнение.

При оценке состояния антикоррозионных покрытий определяется наличие дефектов, трещин, отслоений, вздутий;

• контроль состояния конструктивных элементов тепловых сетей:

При контроле состояния неподвижных опор определяется наличие электроизолирующих вставок, антикоррозионного покрытия, асбоцементной обмазки, а также - коррозионных поражений металла.

При контроле подвижных (скользящих) опор в зоне видимости определяется состояние опорных подушек; наличие антикоррозионного покрытия, наличие изолирующих прокладок, затяжка хомутов, а также - подверженность коррозионным поражениям и имеющиеся механические повреждения;

• визуальный контроль состояния строительных конструкций:

При оценке состояния строительных конструкций определяется степень герметизации стыков верхних перекрытий и стыков стен (протечки вод, подтеки), подверженность разрушениям конструкций и коррозия арматуры, наличие протечек поверхностных вод через обечайки люков и конденсации влаги на перекрытиях («капель»);

• выявление подтоплений, заиливания, осыпей грунта:

При визуальной оценке в зоне видимости подтопления и заиливания фиксируется их уровень - до или выше закладной детали подвижных (скользящих) опор; касание теплоизоляционных конструкций труб; превышение 1/3 диаметра трубопровода. По аналогичным критериям оцениваются осыпи грунта.

Производится классификация предполагаемых источников подтопления: грунтовые воды, поверхностные воды, водопроводная вода, сетевая вода;

• оценку эффективности сопутствующего дренажа:

Определение эффективности дренажа проводится по состоянию дренажных колодцев, дренажей тепловых камер и смотровых колодцев, водовыпусков, а также - с учетом имеющихся подтоплений;

• оценку эффективности вентиляции:

Оценка эффективности вентиляции производится исходя из наличия запариваний, конденсации влаги на строительных конструкциях, температуры и влажности воздуха, а также - влажности теплоизоляционных конструкций.

4.7.2. Замеры толщины металла трубы в местах постановки датчиков акустического регистратора согласно [11].

Измерения проводятся при помощи ультразвукового толщиномера (технические требования к толщиномерам указаны в [34]) на подготовленной поверхности (зачищенной до «металлического блеска»).

Подготовленной поверхностью являются места установки акустических датчиков (например, на верхней или нижней образующей трубы и т.п.), а также, в обязательном порядке, места на поверхности труб с дефектными теплоизоляционными покрытиями и коррозионными поражениями. При ярко выраженной язвенной коррозии наружной поверхности подлежит оценке максимальная глубина обнаруженных язв.

На каждой подготовленной поверхности производится не менее пяти замеров.

4.7.3. Электрические измерения разности потенциалов между трубой и грунтом согласно [12].

Измерения проводятся для определения склонности наружной поверхности труб к протеканию коррозионных процессов, в том числе и под действием блуждающих токов, с применением высокоомного вольтметра и медно-сульфатного неполяризующегося электрода сравнения.

При наличии на тепловых сетях контрольно-измерительных пунктов вольтметр подключается положительным зажимом к клемме, соединенной с теплопроводом, а отрицательным - к электроду сравнения.

При отсутствии специально оборудованных контрольно-измерительных пунктов осуществляется предварительная подготовка к замерам потенциала. На каждой трубе в месте установки датчиков акустических сигналов с помощью магнита, устанавливаемого на подготовленное место, и коммуникационного провода теплопровод соединяется с положительной клеммой вольтметра.

Электрод сравнения устанавливается в грунте (заиленный участок) на минимальном расстоянии от теплопровода (желательно на дне тепловой камеры (канала) между трубами). Пористое дно электрода должно по всей поверхности соприкасаться с грунтом. Если грунт сухой, то его перед началом измерений необходимо увлажнить.

При невозможности расположения электрода на дне тепловой камеры (канала) его устанавливают на поверхности земли над осью тепловой сети.

Электрод сравнения с помощью коммуникационного провода соединяется с отрицательной клеммой вольтметра.

Измерение потенциалов в каждой точке производится в течение 10 минут с интервалом между отсчетами 5-10 с.

В зоне влияния блуждающих токов трамвая измерения должны проводиться в часы утренней или вечерней пиковой нагрузки электротранспорта.

При измерениях в зоне влияния блуждающих токов электрифицированных железных дорог период измерения должен охватывать пусковые моменты и время прохождения в обе стороны электропоездов между двумя ближайшими к пункту измерения станциями.

4.7.4. Регистрация акустических сигналов, распространяющихся по трубе (шум тока воды).

Регистрация акустических сигналов производится двумя широкополосными пьезоэлектрическими датчиками, устанавливаемыми на концах участка непосредственно на механически зачищенную (до «металлического блеска») поверхность труб (п. 4.6 настоящих Методических указаний). Сигналы от датчиков передаются в блок регистрации, где записываются на магнитный или иной носитель. Длительность единичной записи не менее 120 сек.

4.8. Результаты визуального и инструментального контроля заносятся в опросный лист (типовая форма опросного листа приведена в приложении В, инструкция по заполнению опросного листа приведена в приложении Д).

5. ОБРАБОТКА И ПРЕДСТАВЛЕНИЕ РЕЗУЛЬТАТОВ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ. ЭТАП II

5.1. Для представления и анализа результатов АД согласно [19] вводятся следующие термины и определения:

|

Термин |

Определение |

|

Критический дефект |

Показатель среднего уровня напряжений на интервале трубы, при котором поток отказов составляет 4-5 течь/п.км в год. |

|

Докритический дефект |

Показатель среднего уровня напряжений на интервале трубы, при котором поток отказов составляет 1,7-2 течь/п.км в год. |

|

Удовлетворительное состояние |

Показатель среднего уровня напряжений на интервале трубы, при котором поток отказов составляет 0,15-0,17 течь/п.км в год. |

|

Коэффициент аварийно-опасности |

Расчетное (по результатам АД) значение потока отказов на участке; течь/п.км в год |

5.2. Исходя из того, что 70-80 % течей обусловлены коррозионным утонением стенки трубы [14], для оценки используются выше приведенные критерии, полученные для случаев коррозионного утонения.

5.3. Обработку и анализ данных, полученных на этапе 1 (раздел 4 настоящих Методических указаний), осуществляет организация, имеющая Свидетельство на право выполнения данного вида работ, выданное ЗАО НПК «Вектор» на основании Лицензии Госэнергонадзора.

5.4. Обработку данных осуществляет оператор, владеющий навыками работы на ПК и прошедший специальное обучение навыкам обработки сигналов акустической эмиссии и анализа результатов диагностики по методу НПК «Вектор».

5.5. Для осуществления обработки и анализа данных АД оператору предоставляется:

- исполнительная документация на участок тепловой сети;

- сведения об авариях и проведенных ремонтных работах;

- результаты визуального и инструментального контроля в виде заполненных опросных листов (п. 4.9 настоящих Методических указаний);

- записи акустических сигналов: на магнитных носителях или в виде .wav файлов в формате РСМ.

5.6. Обработка осуществляется на ПК с помощью комплекта специальных программ, включающего:

- подпрограмму обработки акустических сигналов;

- подпрограмму построения схемы участка и нанесения дефектных интервалов;

- подпрограмму расчета коэффициентов аварийно-опасности (см. п. 6.7 настоящих Методических указаний).

5.7. С помощью специальной программы «Диагностика» осуществляется обработка записей акустических сигналов.

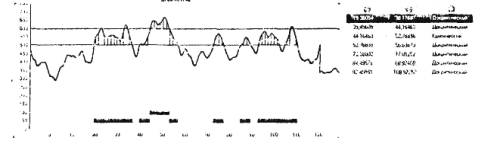

5.8. Результаты обработки акустических сигналов представляются в виде графика значений функции взаимной корреляции сигналов (G) в зависимости от расстояния до одного из датчиков, который отражает местоположение источника акустической эмиссии и его энергию. Энергия источника эмиссии (дефекта) связана с уровнем напряжений в точке эмиссии. Пример представления результатов обработки дан на рис. 1.

Диагностика-результат (ВТИ @ 15)

Рис. 1. Представление результатов обработки акустических сигналов.

5.9. По минимальным значениям функции корреляции определяется среднее значение - уровень шума (Go).

5.10. Оценка источников акустической эмиссии и классификация дефектов производится по значению функции корреляции (Gi) в каждой точке по длине трубопровода:

|

• Gi < 1,3 Go |

- удовлетворительное состояние |

|

• 1,3 Go< Gi < 1,6 Go |

- докритический дефект |

|

• 1,6 Go< Gi < 3,0 Go |

- критический дефект |

|

• Gi >3,0 Go |

- авария. |

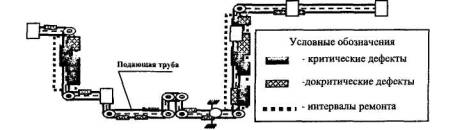

5.11. Результаты акустической диагностики представляются на схеме участка. Пример представления результатов дан на рис. 2.

Рис. 2. Пример представления результатов акустической диагностики на схеме участка.

6. АНАЛИЗ И ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА

6.1. Анализ и оценка технического состояния трубопровода проводится по результатам обработки информации, получаемой в процессе АД.

6.2. Оценка источников акустической эмиссии и классификация дефектов по степени опасности проводят согласно критериям (п. 5.1 настоящих Методических указаний).

6.3. Анализируется результат обработки записи акустических сигналов.

6.4. При наличии в конкретной точке трубопровода сигнала уровня «Авария», делается заключение о наличии течи на трубе или недопустимого (чрезвычайно опасного) уровня напряжений. Дальнейший анализ и оценка не проводятся. Информация предоставляется руководителю ОЭТС для проведения ремонтных работ.

6.5. Для оценки используются критерии степени опасности дефектов, представленные через параметр поток отказов (п. 5.1 настоящих Методических указаний):

- критический дефект - 4 течей/п.км в год,

- докритический дефект - 1,7 течей/п.км в год,

- удовлетворительное - 0,15 течей/п.км в год.

6.6. Для труб на участке рассчитывается коэффициент аварийно-опасности (λ) по формуле:

λ = (4·Lк + l,7·Lдк + 0,15·(2·L - Lк - Lдк)/ 2·L, (6.1)

где: L - длина участка:

Lк и Lдк - сумма длин интервалов с критическими и докритическими дефектами соответственно.

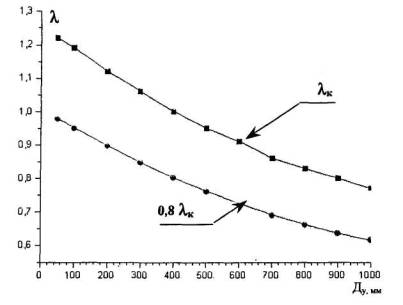

6.7. Критерием для оценки допустимости дальнейшей эксплуатации трубопровода является сравнение указанного коэффициента аварийно-опасности (λ) с пороговым значением, которое определяется по формуле:

λк = 25·10-8·(Ду)2 - 7,4·10-4·(Ду) + 1,26, (6.2)

где: Ду - условный проход трубы, мм.

График зависимости (6.2) дан на рис. 3.

Рис. 3. Критерий оценки технического состояния трубы.

6.8. Вводятся следующие термины и определения для описания технического состояния трубы:

|

Группа |

Термин |

Критерий |

Описание, заключение, рекомендации |

|

1 |

Неработоспособное состояние |

λ > λк |

Опасность образования течей, ремонт нерационален по экономическому критерию. Рекомендуется перекладка |

|

2 |

Ограниченный остаточный ресурс |

0,8 λк < λ < λк |

Допускается дальнейшая эксплуатация в течение 1-2-х лет. Профилактический ремонт экономически не рационален. |

|

3 |

Работоспособное состояние |

λ < 0,8 λк |

Допускается дальнейшая эксплуатация трубопровода. Допустимо проведение профилактических ремонтных работ на отдельных интервалах. |

6.10. Для трубопроводов 2 группы осуществляется расчет времени наработки на отказ (после проведения АД) согласно [15] по формуле:

где: SR - расчетная (минимальная) толщина стенки трубы, [13], мм;

S - толщина стенки трубы по сортаменту, мм;

[σ] - номинальное допускаемое напряжение, МПа;

RВ - предел прочности, МПа;

τd - срок службы трубопровода до диагностики, год;

δср - среднее значение относительного износа

![]()

где: δk - величина относительного износа в месте каждого замера;

Sd - среднеквадратичное отклонение относительного износа;

N - число мест определения изменения толщины.

6.10.1. Величина относительного износа для интервалов рассчитывается по формуле для:

• Критических дефектов

![]()

• Докритических дефектов

где: Nk и Nдk - количество точек квантования для критических и докритических интервалов:

i - номер точки квантования.

6.11. По совокупности участков, на которых проведена АД, определяются трубопроводы, находящиеся в ветхом состоянии (группа 1) и требующие проведения капитального ремонта.

6.12. По совокупности участков, на которых проведена АД, определяются трубопроводы, по техническому состоянию имеющие ограниченный остаточный ресурс (группа 2).

Для трубопроводов группы 2, на основании значений времени наработки на отказ τ0, осуществляется ранжирование участков и определяется очередность проведения ремонтных работ.

6.13. Для трубопроводов групп 3 дается рекомендация о проведении профилактических ремонтных работ на интервалах критических дефектов, с целью продления рабочего ресурса.

7. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ

7.1. Результаты АД оформляются в форме Технического заключения о техническом состоянии трубопроводов тепловой сети на участке.

7.2. При проведении АД группы трубопроводов, с целью сравнения их эксплуатационных параметров, Техническое заключение выпускается на группу участков, объединенных в магистраль, разводящие сети квартала и т.п.

7.3. Техническое заключение состоит из разделов и включает:

7.3.1. Краткую техническую характеристику участка:

- точки доступа на концах участка;

- протяженность участка;

- условный проход труб на участке;

- расчетная толщина стенки трубы;

- проектная и исполнительная документация, представленные для проведения АД;

- заключение о соответствии фактического плана прокладки предоставленной документации;

- тип прокладки;

- год прокладки (последнего капитального ремонта);

- информация о повреждениях и о проведенных ремонтных работах.

7.3.2. Результаты обработки акустических записей в виде длин интервалов критических и докритических дефектов.

7.3.3. Результаты замеров фактической толщины стенки труб.

7.3.4. Результаты и анализ электрических измерений.

7.3.5. Результаты визуального обследования в точках доступа.

7.3.6. Заключение о фактическом техническом состоянии трубопровода должно содержать:

- вывод о возможности дальнейшей эксплуатации трубопровода на основании сравнения коэффициентов аварийно- опасности с критическими (п. 6.9 настоящих Методических указаний);

- значение времени наработки на отказ для трубопроводов группы 2;

- результаты выявления факторов интенсификации коррозии.

7.3.7. Рекомендации по обслуживанию и ремонту с целью продления срока службы и обеспечения надежности эксплуатации теплопровода.

7.3.8. Схематическое представление результатов АД.

Пример Технического заключения дан в Приложении Е.

8. ДОПОЛНИТЕЛЬНЫЙ ВИЗУАЛЬНЫЙ И ИНСТРУМЕНТАЛЬНЫЙ КОНТРОЛЬ

8.1. Дополнительный визуальный и инструментальный контроль (ДВИК) осуществляется на участке теплопровода с целью конкретизации факторов, обуславливающих возникновение повышенных напряжений в металле трубы.

8.2. ДВИК осуществляется в местах вскрытия теплотрассы тепловых сетей (шурфовка) согласно [1], [8].

Вскрытие трассы тепловой сети (шурфовка) осуществляется в местах, отмеченных по результатам АД, как авария или критический дефект. Размеры шурфа (протяженность по оси теплопровода) задается с учетом точности определения местоположения дефекта.

Для группы интервалов ДВИК осуществляется выборочно. Кроме тех интервалов теплопроводов, где имеются критерии опасности наружной коррозии согласно [12], в подземных канальных и бесканальных прокладках вскрытие трубопроводов тепловых сетей для ДВИК следует также производить в неблагоприятных местах согласно [1], где возможно возникновение процессов наружной коррозии:

- вблизи мест, где при эксплуатации наблюдались коррозионные повреждения теплопроводов;

- в местах пересечения с водостоками, канализацией и водопроводом;

- на участках, расположенных вблизи открытых водостоков (кюветов), проходящих под газонами или вблизи бортовых камней тротуаров;

- в местах с неблагоприятными гидрогеологическими условиями;

- на участках с предполагаемым неудовлетворительным состоянием теплоизоляционных конструкций (о чем свидетельствуют, например, результаты тепловизионной съемки, талые места вдоль трассы теплопровода в зимнее время и т.п.);

- на участках бесканальной прокладки, а также канальной прокладки с тепловой изоляцией без воздушного зазора.

8.3. Организация проведения ДВИК возлагается на руководство ОЭТС.

8.4. В местах, отмеченных по результатам АД как авария, осуществляются:

8.4.1. работы по обнаружению течи и при ее наличии ремонтные работы;

8.4.2. визуальный контроль коррозионного состояния металла труб (наличие и тип коррозионных отложений, коррозионных язв) согласно [34]. При вырезке участков труб коррозионное состояние металла обследуется также с внутренней стороны трубы;

8.4.3. инструментальный контроль фактической толщины стенок труб, глубины коррозионных язв и толщины коррозионных отложений;

8.4.4. визуальный контроль состояния теплоизоляционной конструкции (антикоррозионного покрытия, тепловой изоляции, покровного слоя, гидроизоляции);

8.4.5. визуальный контроль состояния конструктивных элементов (неподвижных и подвижных опор и т.д.) и строительных конструкций (плит перекрытий и т.п.);

8.4.6. визуальное выявление наличия факторов интенсификации коррозии.

8.5. В местах, отмеченных по результатам АД как критический дефект, осуществляются:

8.5.1. визуальный контроль коррозионного состояния металла труб (наличие и тип коррозионных отложений, коррозионных язв) согласно [34];

8.5.2. инструментальный контроль фактической толщины стенок труб, глубины коррозионных язв и толщины коррозионных отложений;

8.5.3. визуальный контроль состояния теплоизоляционной конструкции (антикоррозионного покрытия, тепловой изоляции, покровного слоя, гидроизоляции);

8.5.4. визуальный контроль состояния конструктивных элементов (неподвижных и подвижных опор и т.д.) и строительных конструкций (плит перекрытий и т.п.);

8.5.5. визуальное выявление наличия факторов интенсификации коррозии.

По результатам ДВИК делается заключение о причинах возникновения повышенных напряжений в местах, определенных при АД.

8.6. При результатах измерений толщины стенок теплопроводов, вызывающих сомнения, и при выявлении утонения стенки на 10 % и более согласно [1] необходимо произвести контрольные засверловки и определить фактическую толщину стенки.

При выявлении местного утонения на 10 % от расчетного (первоначального) значения согласно [1] эти интервалы подвергают повторному контролю в ремонтную кампанию следующего года.

Участки с утонением стенки теплопроводов на 20 % и более согласно [1], [2] подлежат замене.

8.8. Для участков, на которых в ходе проведения ДВИК обнаружено утонение стенки трубы менее 20 % от проектной толщины, Техническое заключение по результатам АД подлежит корректировке.

Используется следующая оценка источников акустической эмиссии и классификация дефектов:

|

• Gi < 1,6 Go |

- удовлетворительное состояние |

|

• 1,6 Go< Gi < 2,0 Go |

- докритический дефект |

|

• 2,0 Go< Gi < 3,0 Go |

- критический дефект. |

8.9. Корректировка Технического заключения оформляется в форме Протокола с приложением результатов ДВИК (типовая форма акта ДВИК и указания по проведению осмотра приведены в приложении Ж).

9. МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ

9.1. При проведении работ по АД трубопроводов тепловых сетей должны соблюдаться требования [28].

9.2. Санитарно-гигиенические условия труда на тех рабочих местах, где проводится контроль, должны соответствовать требованиям [29].

9.3. На тех местах, где проводится АД, должны быть обеспечены условия электробезопасности в соответствии с требованиями [29].

9.4. Мероприятия по пожарной безопасности должны осуществляться в соответствии с требованиями [30] и [31].

9.5. Работы по подготовке и проведению АД должны производиться по письменным нарядам-допускам [28].

9.6. Перед допуском к проведению работ по АД все лица, участвующие в выполнении работ, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале. Инструктаж следует проводить в сроки, установленные приказом по ОЭТС.

9.7. Для проведения работ по визуальному, инструментальному контролям и АД должно быть обеспечено удобство подхода лиц, выполняющих данные виды работ, к месту осмотра и контроля, созданы условия для безопасного проведения работ:

- при работах на высоте должны быть оборудованы леса, ограждения, подмости;

- на рабочих местах должна быть обеспечена возможность подключения ламп местного освещения напряжением 12 В.

9.8. В случае выполнения работ на высоте в стесненных условиях персонал должен пройти дополнительный инструктаж по технике безопасности согласно положению, действующему в ОЭТС.

9.9. В целях предупреждения утомления глаз и повышения качества выполняемых работ рекомендуется [9] в работе делать десятиминутные перерывы через каждый час работы.

9.10. Специалисты, осуществляющие АД, должны обеспечиваться головными уборами и спецодеждой в соответствии с отраслевыми нормами Минэнерго РФ.

Приложение А

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

Термин |

Определение |

Авария |

Повреждение магистрального трубопровода тепловой сети, если в отопительный период это привело к перерыву теплоснабжения объектов жилсоцкультбыта на срок 36 часов и более [25] |

|

Блуждающий ток |

Постоянный электрический ток, протекающий вне предназначенной для него цепи [12], [16] |

|

Дефект |

Каждое отдельное несоответствие продукции установленным требованиям [17], [18] |

|

Докритический дефект |

Показатель среднего уровня напряжений (по результатам АД) на интервале трубы, при котором поток отказов составляет 1,7-2 течь/п.км в год |

|

Допустимая толщина стенки |

Толщина стенки, при которой возможна работа детали на расчетных параметрах в течение расчетного ресурса; она является критерием для определения достаточных значений фактической толщины стенки [24] |

|

Индивидуальный тепловой пункт |

Тепловой пункт, предназначенный для присоединения систем теплопотребления одного здания или его части [1] |

|

Интервал |

Часть участка трубопровода |

|

Исполнительная документация |

Комплект рабочих чертежей, разработанных проектной организацией, с надписями о соответствии выполненных в натуре работ этим чертежам или внесенным в них изменениям, сделанными лицами, ответственными за производство работ [16] |

|

Камера тепловой сети (тепловая камера) |

Сооружение на тепловой сети для размещения и обслуживания оборудования, приборов и арматуры [16] |

|

Капитальный ремонт |

Ремонт установки, выполняемый для восстановления ее технико-экономических характеристик до значений, близких к проектным, с заменой и (или) восстановлением любых составных частей [16] |

|

Компенсатор |

Устройство, применяемое для защиты трубопроводов от возникновения напряжений при температурных деформациях [16] |

|

Контроль технического состояния (контроль) |

Проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени. Примечание. Видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п. в зависимости от значений параметров в данный момент времени [24] |

|

Коррозионная язва |

Местное коррозионное разрушение, имеющее вид отдельной раковины [11] |

|

Коррозия металла труб |

Разрушение металла труб вследствие химического или электрохимического взаимодействия их с коррозионной средой [21] |

|

Коэффициент аварийно-опасности |

Расчетное (по результатам АД) значение потока отказов на участке; течь/п.км в год |

|

Критический дефект |

Показатель среднего уровня напряжений (по результатам АД) на интервале трубы, при котором поток отказов составляет 4-5 течь/п.км в год |

|

Критерии опасности наружной коррозии |

Признаки, определяющие опасность наружной коррозии трубопровода тепловой сети [22] |

|

Медно-сульфатный электрод сравнения |

Электрод сравнения, представляющий собой медный стержень, помещенный в насыщенный раствор медного купороса. Это наиболее часто применяемый электрод сравнения для измерения потенциала между подземными металлическими трубопроводами и грунтом [23] |

|

Надежность |

Свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Примечание. Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств [19] |

|

Наработка на отказ |

Наработка объекта с момента проведения технического обследования до возникновения первого отказа. |

|

Неработоспособное состояние |

Состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и проектной документации [19] |

|

Опора неподвижная |

Опора, фиксирующая отдельные точки трубопровода и воспринимающая усилия, возникающие в нем вследствие температурных деформаций и внутреннего давления [16] |

|

Опора подвижная |

Опора, воспринимающая массу трубопровода и обеспечивающая ему свободное перемещение при температурных деформациях [16] |

|

Остаточный ресурс |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние [19] |

|

Повреждение |

Событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния [19] |

|

Покровный слой |

Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от механических повреждений и воздействия окружающей среды [32] |

|

Покрытие защитное (антикоррозионное) |

Слой или система слоев веществ, наносимые на поверхность металлического сооружения для защиты металла от коррозии [12], [18] |

|

Покрытие гидроизоляционное |

Покрытие, нанесенное поверх остальных теплоизоляционных покрытий и препятствующее процессу проникновения влаги в тепловую изоляцию (изол, рубероид и т.д.) |

|

Поток отказов |

Число отказов на участке трубопровода за год, отнесенное к единице (1 п.км) протяженности [6] |

|

Работоспособное состояние |

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и проектной документации [19] |

|

Разность потенциалов между трубой и грунтом (потенциал «труба-земля») |

Напряжение между трубой и электродом сравнения, находящимися в грунте [12], [18] |

|

Расчетная толщина стенки |

Толщина стенки, теоретически необходимая для обеспечения прочности детали при воздействии внутреннего или наружного давления [24] |

|

Расчетный ресурс эксплуатации |

Продолжительность эксплуатации трубопровода в часах, в течение которой предприятие-изготовитель гарантирует надежность его работы при соблюдении заданных параметров и режимов эксплуатации, указанных в инструкции предприятия-изготовителя [24] |

|

Расчетный срок службы |

Срок службы в календарных годах со дня ввода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния трубопровода, с целью определения допустимости, параметров и условий дальнейшей эксплуатации трубопровода или необходимости его демонтажа [24] (устанавливается проектными организациями) |

|

Ремонт |

Комплекс операций по восстановлению работоспособности или исправности изделия (установки) и восстановлению его (ее) ресурса или составных частей [16] |

|

Сетевая вода |

Специально подготовленная вода, которая используется в водяной системе теплоснабжения в качестве теплоносителя [1] |

|

Срок службы |

Период времени в календарных годах со дня ввода в эксплуатацию, по истечении которого следует провести экспертное обследование технического состояния трубопровода, с целью определения допустимости, параметров и условий дальнейшей эксплуатации трубопровода или необходимости его демонтажа [27] |

|

Текущий ремонт |

Ремонт установки, выполняемый для поддержания ее технико-экономических характеристик в заданных пределах, с заменой и (или) восстановлением отдельных быстроизнашивающихся составных частей и деталей [16] |

|

Тепловая изоляция (подвесная) |

Тепловая изоляция на трубопроводе, проложенном в непроходном канале с воздушным зазором между поверхностью изоляции и стенками канала [10] |

|

Тепловая сеть |

Совокупность устройств, предназначенных для передачи и распределения теплоносителя и тепловой энергии [1] |

|

Тепловой пункт |

Комплекс устройств, расположенный в обособленном помещении, состоящий из элементов тепловых энергоустановок, обеспечивающих присоединение этих установок к тепловой сети, их работоспособность, управление режимами теплопотребления, трансформацию, регулирование параметров теплоносителя [1] |

|

Теплоизоляционная конструкция |

Конструкция, состоящая из одного или нескольких слоев теплоизоляционного материала (изделия), защитно-покровного слоя и элементов крепления [32] |

|

Теплоноситель теплосиловой установки, теплоноситель |

Движущаяся среда, используемая для передачи тепловой энергии в теплосиловой установке от более нагретого тела к менее нагретому телу [17] |

|

Техническое диагностирование (диагностирование) |

Определение технического состояния объекта [24] Примечания: 1. Задачами технического диагностирования являются: • контроль технического состояния; • поиск места и определение причин отказа (неисправности); • прогнозирование технического состояния. 2. Термин «техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности). Термин «контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния [16] |

|

Точка доступа |

Тепловая камера, смотровой колодец, камера-павильон, центральный (ЦТП) или индивидуальный (ИТП) тепловой пункт, подвал здания, в некоторых случаях место шурфовки |

|

Удовлетворительное состояние |

Показатель среднего уровня напряжений (по результатам АД) на интервале трубы, при котором поток отказов составляет 0,15-0,17 течь/п.км в год |

|

Условный проход, Dy |

Параметр, принимаемый для трубопроводных систем в качестве характеристики присоединяемых частей. Параметр Dy не имеет единицы измерения и приблизительно равен внутреннему диаметру присоединяемого трубопровода, выраженному в мм, округленному до ближайшей величины из стандартного ряда [24] |

|

Участок теплопровода |

Интервал трубопровода между точками доступа |

|

Фактическая толщина стенки |

Толщина стенки, измеренная на определяющем параметры эксплуатации конкретном участке детали при изготовлении или в эксплуатации [1] |

|

Центральный тепловой пункт (ЦТП) |

Тепловой пункт, предназначенный для присоединения двух и более зданий [1] |

|

Экспертное техническое диагностирование |

Техническое диагностирование трубопровода, выполняемое по истечении расчетного срока службы трубопровода (независимо от исчерпания расчетного ресурса безопасной работы), а также после аварии или обнаруженных повреждений с целью определения возможности, параметров и условий дальнейшей эксплуатации [24] |

|

Эксплуатационная документация |

Документы, предназначенные для использования при эксплуатации, обслуживании и ремонте в процессе эксплуатации |

|

Эксплуатация |

Период существования тепловой энергоустановки, включая подготовку к использованию (наладка и испытания), использование по назначению, техническое обслуживание, ремонт и консервацию [1] |

|

Элемент трубопровода |

Сборочная единица трубопровода пара или горячей воды, предназначенная для выполнения одной из основных функций трубопровода (например, прямолинейный участок, колено, тройник, конусный переход, фланец и др.) [24] |

|

Эмиссия акустического сигнала |

Волновое излучение сигналов акустического диапазона частот |

Приложение Б

ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ АКУСТИЧЕСКОЙ ДИАГНОСТИКИ

|

№ п/п |

Наименование оборудования |

Тип оборудования |

|

1. |

Регистратор акустических сигналов |

«Вектор 2001», «Вектор САР» |

|

2. |

Ультразвуковой толщиномер |

УТ-93 П |

|

3. |

Трассопоисковый комплект |

«Абрис» |

|

4. |

Мерное колесо |

|

|

5. |

Цифровой высокоомный показывающий вольтметр |

М-231, ЭВ-2234 |

|

6. |

Медносульфатный неполяризующийся электрод сравнения |

«Энес» |

|

7. |

Инструменты для подготовки поверхности труб к проведению замеров и АД (молоток слесарный, зубило слесарное и т.п.) |

- |

Приложение В

ТИПОВАЯ ФОРМА ОПРОСНЫХ ЛИСТОВ ПО АКУСТИЧЕСКОЙ ДИАГНОСТИКЕ

Карта обследования участка

|

Дата |

|

Бригадир |

|

||

|

Район |

|

Предприятие |

|

||

|

Адрес |

|

||||

|

Точки |

|

||||

|

Документация |

Паспорт |

|

|||

|

Копия план Проект № |

|

|

|||

|

Копия проф. Проект № |

|

|

|||

|

Эксплуатационная схема |

|

||||

|

Ситуационный план |

|

||||

|

Отсутствует |

|

||||

|

Соответствие |

Соответствует |

|

|||

|

документации |

Не соответствует |

|

|||

|

Тип прокладки |

Надземная |

|

|||

|

Бесканальная |

|

||||

|

Непроходной канал |

|

||||

|

Полупроходной канал |

|

||||

|

Проходной канал |

|

||||

|

Коллектор |

|

||||

|

Год прокладки |

19 год |

Неизвестен |

|||

|

Тип трубопровода |

Магистраль |

|

|||

|

Центральное отопление |

|

||||

|

Горячее водоснабжение |

|

||||

|

Вентиляция |

|

||||

|

Датчик С |

м |

|

внутрь |

Интерв. от |

|

|||

|

установлен на |

|

наружу |

||||||

|

Длина интервала |

С учетом постан. датчик. |

м |

Диаметр труб |

П |

мм |

|||

|

Без учета постан. датчик. |

м |

О |

мм |

|||||

|

Паспортные данные |

ГОСТ |

П |

|

О |

|

|||

|

Перв. толщ. |

П |

мм |

О |

мм |

||||

|

Запись |

Disc |

Track |

Прибор |

|

||||

Подающая |

|

|

|

|

||||

|

Обратная |

|

|

|

|

||||

|

|

||||||||

Информация о повреждениях и ремонте |

||||||||

|

|

||||||||

|

Предоставил: |

Должность |

|

Фамилия |

|

||||

Карта обследования точки доступа

тд |

|

Бригадир код |

|

|||||

|

Дата |

|

Исполнитель код |

|

|||||

|

Район |

|

Предприятие |

|

|||||

Направление |

||||||||

|

< |

> |

|||||||

Состояние металла труб |

||||||||

|

Место |

Потенциал, В. |

Толщина, мм. |

Корр. отл., мм |

Язвенная, мм |

||||

|

|

Min |

Мах |

Min |

Мах |

||||

|

Под. |

– |

– |

|

|

|

|

||

|

Обр. |

– |

– |

|

|

|

|

||

Изоляционные покрытия |

|||||||

|

Место привязки |

< |

тд |

> |

||||

|

Тепловая изоляция |

Армопенобетон |

1 |

|

2 |

|

3 |

|

|

Минвата с обмазкой |

4 |

|

5 |

|

6 |

|

|

|

|

7 |

|

8 |

|

9 |

|

|

|

Тепловая изоляция состояние |

Отсутствует |

10 |

|

11 |

|

12 |

|

|

Удовлетворительно |

13 |

|

14 |

|

15 |

|

|

|

Локальные дефекты |

16 |

|

17 |

|

18 |

|

|

|

Протяж. дефекты осыпи |

19 |

|

20 |

|

21 |

|

|

|

Увлажнена |

22 |

|

23 |

|

24 |

|

|

|

Антикоррозионное покрытие |

Отсутствует |

|

26 |

|

|

||

|

Удовлетворительно |

29 |

|

|||||

|

Локальные дефекты |

32 |

|

|||||

|

Гидроизоляция |

Отсутствует |

25 |

|

34 |

|

27 |

|

|

Удовлетворительно |

28 |

|

35 |

|

30 |

|

|

|

Локальные дефекты |

31 |

|

36 |

|

33 |

|

|

|

Отсутствие доступа |

Неподвижная опора |

37 |

|

|

38 |

|

|

|

Бесканальная прокладка |

39 |

|

40 |

|

|||

|

Осыпи |

41 |

|

|

42 |

|

||

|

Затоплено |

43 |

|

44 |

|

|||

|

Запарено |

45 |

|

46 |

|

|||

|

|

47 |

|

48 |

|

|||

|

Примечания: |

|||||||

Карта обследования точки доступа (продолжение)

Конструктивные элементы |

||||

|

Неподвижная опора |

Тип опоры |

|

||

|

Антикорр. покр. |

1 |

|

||

|

Корр. дефекты |

2 |

|

||

|

Отсутствует |

8 |

|

||

|

Нет доступа |

9 |

|

||

|

Подвижные опоры (в сторону<) |

Хомуты не затянуты |

10 |

|

|

|

Следы работы |

11 |

|

||

|

Антикорр. покр. |

12 |

|

||

|

Подвижные опоры (в сторону>) |

Хомуты не затянуты |

13 |

|

|

|

Следы работы |

14 |

|

||

|

Антикорр. покр. |

15 |

|

||

|

Запорная арматура на трубах |

Антикорр. покр. |

16 |

|

|

|

Корр. дефекты |

17 |

|

||

|

Утечка теплоносителя |

18 |

|

||

|

Компенсаторы |

Антикорр. покр. |

19 |

|

|

|

Корр. дефекты |

20 |

|

||

|

Утечка теплоносителя |

21 |

|

||

|

Дренаж |

Удовлетворительно |

22 |

|

|

|

Неэффективен |

23 |

|

||

|

Не обнаружен |

24 |

|

||

|

Строительные конструкции камеры |

Удовлетворительно |

25 |

|

|

|

Требует ремонта |

плиты перекрытий |

26 |

|

|

|

лестницы |

27 |

|

||

|

Вентиляционная система |

Удовлетворительно |

28 |

|

|

|

Неэффективно |

29 |

|

||

|

Не обнаружено |

30 |

|

||

|

|

||||||||

|

Место привязки |

< |

тд |

> |

|||||

|

Подтопление |

Не обнаружено |

1 |

|

2 |

|

3 |

|

|

|

Ниже изоляции |

4 |

|

5 |

|

6 |

|

||

|

Касание изоляции |

7 |

|

8 |

|

9 |

|

||

|

Выше 1/2 диаметра |

10 |

|

11 |

|

12 |

|

||

|

Причина подтопления |

Холодная вода |

13 |

|

|||||

|

Сетевая водя |

Через свищ |

14 |

|

|||||

|

Через компенсатор |

15 |

|

||||||

|

Через запорн. арм. |

16 |

|

||||||

|

Заиливание |

Не обнаружено |

17 |

|

18 |

|

19 |

|

|

|

Ниже изоляции |

20 |

|

21 |

|

22 |

|

||

|

Касание изоляции |

23 |

|

24 |

|

25 |

|

||

|

Осыпи |

Не обнаружено |

26 |

|

27 |

|

28 |

|

|

|

Ниже изоляции |

29 |

|

30 |

|

31 |

|

||

|

Касание изоляции |

32 |

|

33 |

|

34 |

|

||

|

Причина осыпей |

Грунт |

35 |

|

36 |

|

37 |

|

|

|

Изоляционные покрытия |

38 |

|

39 |

|

40 |

|

||

|

Строительный мусор |

41 |

|

42 |

|

43 |

|

||

|

Климат |

Сухо |

44 |

|

|||||

|

Влажно, капель с перекрытий |

45 |

|

||||||

|

Запарено |

46 |

|

||||||

|

Протечки через стыки перекрытий |

47 |

|

48 |

|

49 |

|

||

|

Подвижные опоры отсутствуют; трубы на дне |

50 |

|

|

51 |

|

|||

Результаты обработки акустических сигналов |

||||||||||||||||||

|

Подающая труба |

Обратная труба |

|||||||||||||||||

|

|

|

Не пересчитано |

Пересчитано |

|

Не пересчитано |

Пересчитано |

||||||||||||

|

|

|

От |

До |

От |

До |

|

От |

До |

От |

До |

||||||||

|

Участки с докритическими дефектами |

|

|

|

|

Участки с докритическими дефектами |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

Участки с критическим дефектами |

|

|

|

|

Участки с критическим дефектами |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

|

Примечания: |

||||||||||||||||||

|

Возврат 1 |

|

Дата |

|

Причина |

|

|

|

|

||||||||||

|

|

|

|

|

|

||||||||||||||

Приложение Г

ИНСТРУКЦИЯ ПО ЗАПОЛНЕНИЮ КАРТЫ ОБСЛЕДОВАНИЯ ИНТЕРВАЛА

• Карта обследования интервала заполняется непосредственно на месте обследования, по каждому интервалу.

• Интервал - база постановки датчиков (отрезок т/с между основными точками доступа - тепловая камера, камера-павильон, ЦТП, подвал дома, в некоторых случаях место шурфовки, смотровой колодец), длина интервала 40-200 м, оптимальная - 100-150 м.

• К заполнению допускается бригадир выездной бригады, ответственность за правильность данных несет бригадир.

Порядок заполнения таблиц

Таблица 1

|

Код отчета |

|

|||

|

Дата |

(1) |

Бригадир |

(2) |

|

|

Район |

(3) |

Предприятие |

(4) |

|

|

Адрес |

(5) |

|||

|

Точки |

(6) |

|||

(1) - дата обследования данной точки доступа.

(2) - код бригадира, первые три буквы фамилии.

(3), (4) - соответственно район и предприятие, которым принадлежит данный интервал теплосети.

(5) - адрес интервала.

(6) - перечень точек доступа, входящих в интервал (наименование и номер точки доступа, и номер строительной точки, если он известен).

Таблица 2

|

Документация |

Ситуационный план |

(1) |

|

|

Схема |

(2) |

||

|

Выкопировка |

(3) |

(4) |

|

|

Проект № |

|||

|

Отсутствует |

(5) |

||

|

Качество документации |

Соответствует |

(6) |

|

|

Не соответствует |

(7) |

||

|

Трассировка |

(17) |

||

|

Тип прокладки |

Наземная |

(8) |

|

|

Бесканальная |

(9) |

||

|

Непроходной канал |

(10) |

||

|

Полупроходной канал |

(11) |

||

|

Проходной канал |

(12) |

||

|

Коллектор |

(13) |

||

|

Год прокладки |

19 (14) год |

Неизвестен |

(15) |

|

Тип трубопровода |

Магистраль |

(18) |

|

|

Центральное отопление |

(19) |

||

|

Горячее водоснабжение |

(20) |

||

Графы таблиц заполняются следующим образом:

Заполненная графа (ответ «да») - «V», Незаполненная графа (ответ «нет») - пусто.

Раздел «документация»

В случае наличия документации заполняется соответствующая графа (1), (2), (4), [если известен номер проекта, он вписывается в графу (3)].

В случае отсутствия документации заполняется графа (5).

Раздел «качество документации»

Если визуально определено несоответствие исполнительной документации, производится трассировка (определение истинного местоположения трассы, промер длин) и заполняется графа (7).

Если несоответствие визуально не обнаружено, то заполняется графа (6).

В случае проведения полной трассировки интервала заполняется графа (17).

Раздел «тип прокладки»

Заполняется графа, соответствующая типу прокладки.

Раздел «год прокладки»

Если известен год прокладки, он вписывается в графу (14). Если год прокладки неизвестен, заполняется графа (15).

Раздел «тип трубопровода»

Отмечается тип трубопровода соответственно его назначению.

Таблица 3

|

Датчик А |

(1) м |

(2) |

внутрь |

Интерв. от (4) |

||

|

установлен на |

(3) |

наружу |

||||

|

Датчик С |

(5) м |

(6) |

внутрь |

Интерв. от (8) |

||

|

установлен на |

(7) |

наружу |

||||

|

Длина интервала |

С учетом постан. датч. |

м (9) |

Диаметр труб |

П |

(10) мм |

|

|

Без учета постан. датч. |

м (11) |

О |

(12) мм |

|||

|

Запись |

Disc |

Track |

Прибор |

|||

|

Подающая |

(13) |

(14) |

(15) |

|||

|

Обратная |

(16) |

(17) |

||||

|

Примечания: |

||||||

В точках постановки датчиков определяются нулевые точки (стена камеры, неподвижная опора, центр камеры и т.д.), от которых производится отсчет длины интервала.

В графы (1) и (5) вписываются расстояния от нулевой точки до места постановки датчика.

В случае установки датчика в направлении внутрь интервала от нулевой точки заполняется соответствующая графа (2), (6).

В случае установки датчика в направлении наружу интервала от нулевой точки заполняется соответствующая графа (3), (7).

В графы (4), (8) вписывается наименование и номер точки доступа, номер строительной точки, если он известен, в которой установлен датчик А и С соответственно.

Раздел «длина интервала»

В графу (11) вписывается длина трубопровода между нулевыми точками по исполнительной документации, если она соответствует фактической прокладке, или по результатам трассировки.

В графу (10) вписывается длина трубопровода между местами постановки датчиков [данные из графы (11) с учетом данных из граф (1), (2), (3), (5), (6), (7)].

Раздел «диаметр труб»

В графы (10), (12) вписывается диаметр соответственно подающей и обратной трубы.

Раздел «примечания»

В разделе «примечания» записываются все остальные данные, которые могут представлять интерес для обработки.

Приложение Д

ИНСТРУКЦИЯ ПО ЗАПОЛНЕНИЮ КАРТЫ ОБСЛЕДОВАНИЯ ТОЧКИ ДОСТУПА

• Карта обследования точки доступа заполняется непосредственно на месте обследования, по каждой точке доступа, входящей в участок.

• Точка доступа - тепловая камера, смотровой колодец, камера- павильон, ЦТП, подвал дома, в некоторых случаях место шурфовки.

• К заполнению допускается бригадир выездной бригады или рабочие по поручению бригадира, в любом случае ответственность за правильность данных несет бригадир.

• Описывается состояние худшего элемента (подающей или обратной трубы).

Порядок заполнения таблиц

Таблица 1

|

Код отчета |

|

|

|||

|

тд |

(1) |

Бригадир код |

(3) |

||

|

Дата |

(2) |

Исполнитель код |

(4) |

||

|

Район |

(5) |

Предприятие |

(6) |

||

Направление |

|||||

|

< (7) |

(8) > |

||||

(1) - наименование и номер точки доступа, и номер строительной точки, если он известен.

(2) - дата обследования данной точки доступа.

(3) - код бригадира, первые три буквы фамилии.

(4) - если карта заполнена рабочим (по поручению бригадира), то код исполнителя, первые три буквы фамилии, в противном случае код бригадира.

(5), (6) - соответственно район и предприятие, которым принадлежит участок теплосети, содержащий данную точку доступа. (7), (8) - направление обследования каналов, точки привязки соседние с точкой доступа.

Таблица 2

Состояние металла труб |

||||||

|

Место |

Потенциал, В |

Толщина, мм |

Сплошная, мм |

Язвенная, мм |

||

|

(1) |

Min |

Мах |

Min |

Мах |

||

|

Под. |

(2) |

(3) |

(6) |

(7) |

(10) |

(11) |

|

Обр. |

(4) |

(5) |

(8) |

(9) |

(12) |

(13) |

(1) - место замеров, в случае перехода диаметров или нескольких измерений на разных образующих трубопровода записывается диаметр измеряемых трубопроводов или местоположение образующей, на которой произведены измерения. (Пример: d 400 верх, d 600 низ).

(2), (3), (4), (5) - минимальное и максимальное значение (абсолютная величина, В) потенциала подающей и обратной трубы, соответственно.

(6), (7), (8), (9) - минимальное и максимальное значение (мм) толщины стенки подающей и обратной трубы, соответственно.

(10), (12) - визуально определенная максимальная толщина слоя коррозионных отложений (сплошная наружная коррозия) на подающей и обратной трубе, соответственно. В случае отсутствия отложений поставить прочерк.

(11), (13) - визуально определенная максимальная глубина язв (язвенная наружная коррозия) на подающей и обратной трубе, соответственно. В случае отсутствия язв поставить прочерк.

В случае наличия двух мест замеров аналогичным образом заполняется нижняя часть таблицы.

Таблица 3

Конструктивные элементы |

||||

Неподвижная опора |

Антикорр. покр. |

1 |

|

|

|

Корр. дефекты |

2 |

|

||

|

Асбоцем. обмур. |

Удовлетворит. |

3 |

|

|

|

Дефекты |

4 |

|

||

|

Отсутствует |

5 |

|

||

|

Несущ. констр. |

Удовлетворит. |

6 |

|

|

|

Неудовлетв. |

7 |

|

||

|

Отсутствует |

8 |

|

||

|

Запорная арматура на трубах |

Антикорр. покр. |

9 |

|

|

|

Корр. дефекты |

10 |

|

||

|

Утечка теплоносителя |

11 |

|

||

|

Отсутствует |

12 |

|

||

|

Запорная арматура на воздушниках или сбросниках |

Антикорр. покр. |

13 |

|

|

|

Корр. дефекты |

14 |

|

||

|

Утечка теплоносителя |

15 |

|

||

|

Отсутствует |

16 |

|

||

|

Компенсаторы |

Антикорр. покр. |

19 |

|

|

Корр. дефекты |

20 |

|

||

|

Утечка теплоносителя |

21 |

|

||

|

Отсутствуют |

22 |

|

||

|

Дренаж |

Удовлетворительно |

23 |

|

|

|

Неэффективен |

24 |

|

||

|

Не обнаружен |

25 |

|

||

|

Строительные конструкции |

Удовлетворительно |

26 |

|

|

|

Требует ремонта |

плиты перекрытий |

27 |

|

|

|

лестницы |

28 |

|

||

|

Вентиляционные шахты |

Удовлетворительно |

29 |

|

|

|

Неэффективно |

30 |

|

||

|

Не обнаружено |

31 |

|

||

|

Примечания: |

||||

Примечание: заполненная графа (ответ «да») - «V», незаполненная графа (ответ «нет») - пусто.

Раздел «неподвижная опора»

В случае наличия асбоцементной обмазки в удовлетворительном состоянии графы (1) и (2) не заполняются, заполняется графа (3).

Если асбоцементная обмазка отсутствует или имеет дефекты, заполняются графы (5) или (4) соответственно, также в случае наличия коррозионных дефектов и (или) антикоррозионного покрытия заполняются графы (2) и (или) (1).

Оценивается состояние несущих конструкций неподвижной опоры, в случае если конструкции обеспечивают невозможность перемещения труб, заполняется графа (6), если не обеспечивают, заполняется графа (7).

В случае отсутствия неподвижной опоры в точке доступа заполняется графа (8).

Разделы «запорная арматура на трубах», «запорная арматура на воздушниках или сбросниках», «компенсаторы»

Запорная арматура на трубах - секционная, расположенная непосредственно на трубах обследуемого участка (запорная арматура на отводах не рассматривается, однако в случае обнаружения серьезных дефектов они описываются в графе «Примечания»).

Запорная арматура на воздушниках или сбросниках - описывается запорная арматура, расположенная непосредственно на воздушниках или сбросниках.

Компенсаторы - тип сильфонные или сальниковые.

Разделы заполняются следующим образом.

В случае наличия антикоррозионного покрытия заполняются соответствующие графы (9), (13), (19).

В случае наличия коррозионных дефектов заполняются соответствующие графы (10), (14), (20).

В случае обнаружения утечки теплоносителя заполняются соответствующие графы (11), (15), (21).

В случае отсутствия данных элементов в точке доступа заполняют соответствующие графы (12), (16), (22).

Раздел «дренаж»

В случае отсутствия подтопления и замусоривания дренажных приямков или возможности беспрепятственного ухода воды в дренаж (при наличии небольшого подтопления визуально определен ток воды) заполняется графа (23).

В случае обнаружения подтопления и замусоривания дренажных приямков (визуально не определен уход воды в дренаж) заполняется графа (24).

Если дренажные приямки визуально не обнаружены, то заполняется графа (25).

Раздел «строительные конструкции камеры»

В случае обнаружения признаков разрушения плит перекрытий тепловой камеры заполняют графу (27).

В случае обнаружения признаков разрушения лестниц заполняют графу (28).

В случае отсутствия вышеперечисленных признаков заполняют графу (26).

Радел «вентиляционные шахты»

В случае отсутствия запаривания, повышенной влажности воздуха и обнаружения вентиляционных шахт или им подобных сооружений, обеспечивающих вентиляцию, заполняется графа (29).

В случае наличия запаривания, повышенной влажности воздуха и обнаружения вентиляционных шахт или им подобных сооружений, обеспечивающих вентиляцию, заполняется графа (30).

В случае отсутствия вентиляционных шахт или им подобных сооружений, обеспечивающих вентиляцию, заполняется графа (31).

В разделе «Примечания» записываются все остальные данные, которые могут представлять интерес для обработки.

Таблица 4

Изоляционные покрытия |

|||||||

|

Место привязки |

< |

|

Т |

|

> |

|

|

|

Д |

|

||||||

|

Тепловая изоляция |

Отсутствует |

1 |

|

2 |

|

3 |

|

|

Удовлетворительно |

4 |

|

5 |

|

6 |

|

|

|

Локальные дефекты |

7 |

|

8 |

|

9 |

|

|

|

Протяж. дефекты осыпи |

10 |

|

11 |

|

12 |

|

|

|

Увлажнена |

13 |

|

14 |

|

15 |

|

|

|

Антикоррозионное покрытие |

Отсутствует |

16 |

|

17 |

|

18 |

|

|

Удовлетворительно |

19 |

|

20 |

|

21 |

|

|

|

Локальные дефекты |

22 |

|

23 |

|

24 |

|

|

|

Гидроизоляция |

Отсутствует |

|

25 |

|

|

||

|

Удовлетворительно |

26 |

|

|||||

|

Отсутствие доступа |

Неподвижная опора |

27 |

|

|

28 |

|

|

|

Бесканальная прокладка |

29 |

|

30 |

|

|||

|

Осыпи |

31 |

|

32 |

|

|||

|

Затоплено |

33 |

|

34 |

|

|||

|

Запарено |

35 |

|

36 |

|

|||

|

|

37 |

|

38 |

|

|||

|

Примечания: |

|||||||

Под знаком «<» описывается состояние по каналу в сторону точки привязки, указанной в графе (7) таблицы 1.

Под знаком «ТД» описывается состояние в точке доступа.

Под знаком «>» описывается состояние по каналу в сторону точки привязки, указанной в графе (8) таблицы 1.

Раздел «тепловая изоляция»

В случае полного отсутствия тепловой изоляции заполняются соответственно графы (1), (2), (3).

В случае обнаружения тепловой изоляции в удовлетворительном состоянии (отсутствие дефектов) заполняются соответственно графы (4), (5), (6).

В случае обнаружения локальных дефектов (небольшие отколы, крупные трещины и т.д.) тепловой изоляции заполняются соответственно графы (7), (8), (9).

В случае обнаружения протяженных дефектов, осыпей (протяженные разрушения, осыпи в районе нижней образующей и т.д.) тепловой изоляции заполняются соответственно графы (10), (11), (12).

В случае обнаружения тепловой изоляции во влажном состоянии заполняются соответственно графы (13), (14), (15).

Раздел «антикоррозионное покрытие»

Антикоррозионное покрытие - нанесенное непосредственно на металл труб.

В случае полного отсутствия антикоррозионного покрытия заполняются соответственно графы (16), (17), (18).

В случае обнаружения антикоррозионного покрытия в удовлетворительном состоянии (отсутствие дефектов) заполняются соответственно графы (19), (20), (21).