АО Росгазификация

АО ГИПРОНИИГАЗ

головной научно-исследовательский и проектный институт

по использованию газа в народном хозяйстве

СВОД ПРАВИЛ

ПО ПРИМЕНЕНИЮ СТАЛЬНЫХ ТРУБ ДЛЯ

СТРОИТЕЛЬСТВА СИСТЕМ ГАЗОСНАБЖЕНИЯ

СП 42-102-96

Предисловие

1 РАЗРАБОТАНЫ Головным научно-исследовательским и проектным институтом по использованию газа в народном хозяйстве АО «Гипрониигаз» и Уральским Научно-Исследовательским институтом трубной промышленности АО «УралНИТИ».

2 СОГЛАСОВАНЫ Госгортехнадзором России, письмо № 14-11/298 от 14.10.96 г.

3 ОДОБРЕНЫ Минстроем России, письмо № 13-500 от 31.07.96 г.

4 ПРИНЯТЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ АО Росгазификации, приказ № 48 П от 29.10.96 с 01.12.96

5 ВВЕДЕНЫ ВПЕРВЫЕ

ИСПОЛНИТЕЛИ

В.Г. Голик, канд. эконом. наук; Х.М. Акчурин (руководитель темы); Г.И. Зубаилов; В.С. Волков, канд. техн. наук; Ю.И. Пашков, доктор техн. наук; Л.К. Самохвалова; А.Б. Каплан

СВОД ПРАВИЛ

ПО ПРИМЕНЕНИЮ СТАЛЬНЫХ ТРУБ ДЛЯ

СТРОИТЕЛЬСТВА СИСТЕМ ГАЗОСНАБЖЕНИЯ

СП 42-102-96

Содержание

Дата введения 1 декабря 1996 г.

1 Область применения

1.1 Настоящий свод правил разработан в соответствии с системой нормативных документов в строительства (СНиП 10-01-94) в развитие СНиП 2.04.08-87* в части выбора стальных труб для строительства газопроводов городов, поселков и сельских населенных пунктов, промышленных, коммунальных и сельскохозяйственных предприятий, а также межпоселковых газопроводов и внеплощадочных газопроводов промышленных предприятий, использующих газ в качестве топлива и сырья.

1.2 Требования настоящего СП рекомендуется соблюдать при выборе стальных труб для вновь проектируемых, реконструируемых, расширяемых, строящихся и эксплуатирующихся подземных, надземных, наземных и внутренних систем газоснабжения (в дальнейшем «газопроводы»), сооружаемых на территории городов, поселков, сельских населенных пунктов, а также других объектов, на которые распространяется действие СНиП 2.04.08-87*.

2 Общие требования

2.1 Для строительства газопроводов должны применяться трубы, удовлетворяющие требованиям государственных стандартов и технических условий, утвержденных в установленном порядке, а также требованиям СНиП 2.04.08-87* и сопровождаться документом о качестве (сертификатом) в соответствии с ГОСТ 10692-80. Изготовитель труб должен гарантировать, что трубы выдержат гидравлическое давление, величина которого соответствует требованиям стандартов или технических условий, по которым они изготовлены.

2.2 Марка стали труб, требования по ее химическому составу и степени раскисления должны соответствовать требованиям СНиП 2.04.08-87* и настоящего СП и указываться в заказе на поставку.

3 Выбор труб

3.1 Трубы для систем газоснабжения давлением до 1,6 МПа (16 кгс/см2) включительно в зависимости от расчетной температуры наружного воздуха следует применять:

По таблице 1 - для наружных надземных и наземных газопроводов, прокладываемых в районах с расчетной температурой наружного воздуха не ниже минус 40 °С, а также подземных и внутренних газопроводов, стенки которых не охлаждаются до температуры ниже минус 40 °С независимо от района строительства;

По таблице 2 - для наружных надземных и наземных газопроводов, прокладываемых в районах с расчетной температурой наружного воздуха ниже минус 40 °С, а также подземных газопроводов, стенки которых могут охлаждаться до температуры ниже минус 40 °С.

3.2 Диаметр трубы должен определяться расчетом в соответствии с требованиями СНиП 2.04.08-87* и приниматься равным значению ближайшего большего из диаметров выпускаемых труб.

3.3 Толщина стенки труб для газопроводов должна определяться по расчету в соответствии с требованиями СНиП 2.04.08-87* и СНиП 2.04.12-86 «Расчет на прочность стальных трубопроводов» и приниматься равной значению ближайшей большей из толщин выпускаемых труб. Приведенные в таблицах 1, 2, 3, 4 толщины стенок труб являются минимально допустимыми, либо минимально выпускаемыми отечественными заводами. Допускается применение труб с большими толщинами стенки, исходя из возможности потребителя.

Для подземных газопроводов следует применять трубы с наружным диаметром не менее 32 мм и толщиной стенки 3 мм и более, но не менее указанных в соответствующих таблицах.

3.4 Для газопроводов жидкой фазы сжиженных углеводородных газов следует применять, как правило, бесшовные трубы. Допускается использование электросварных труб, отвечающих требованиям СНиП 2.04.08-87* при условии прохождения 100 % контроля сварного шва неразрушающими физическими методами, а трубы диаметром 50 мм и более, кроме того, должны выдержать испытание сварного шва на растяжение.

3.5 Для систем газоснабжения, сооружаемых в районах с расчетной температурой до минус 40 °С включительно, следует применять трубы, изготовленные, как правило, из углеродистой стали обыкновенного качества по ГОСТ 380-88 или качественной по ГОСТ 1050-88.

3.6 Детали резьбовых соединений внутренних и наружных (надземных) газопроводов могут изготавливаться из водогазопроводных (ГОСТ 3262-75) или других труб, предусмотренных в таблицах 1, 2 настоящего СП, с размерами (толщина стенки, наружный диаметр), обеспечивающими получение резьбы методом нарезки. В случае применения тонкостенных труб для изготовления гнутых деталей и деталей с резьбой, получаемой методом накатки, трубы принимаются по таблицам 3 и 4 соответственно.

3.7 Допускается применять для строительства газопроводов трубы отечественного производства, изготовляемые по государственным стандартам или техническим условиям, утвержденным в установленном порядке, но не включенным в таблицы 1, 2, 3, 4 настоящего СП, а также трубы зарубежного производства при условии, что они соответствуют требованиям СНиП 2.04.08-87* и настоящего СП. Возможность замены труб, принятых в проекте, должна определяться организацией - автором проекта.

3.8 Возможность применения труб, изготовленных заводами, указанными в таблицах 1 и 2 в соответствии с государственными стандартами и техническими условиями, приведенными в настоящем СП из полуспокойной и кипящей стали, регламентируется таблицей 7.

3.9 Механические свойства основного металла и сварного соединения труб должны соответствовать требованиям государственных стандартов и технических условий, по которым они изготовлены. В случаях, когда нормативно-техническая документация на трубы не предусматривает нормирования механических свойств металла труб, а также в случаях, предусмотренных п. 3.7 настоящего СП, механические свойства основного металла труб, в зависимости от способа их изготовления, должны соответствовать таблице 5 или 6.

3.10 Трубы по ГОСТ 8731-74, изготовленные из слитка разрешается использовать только при условии 100 % контроля металла труб физическими методами. Данное требование должно отражаться в заказе на поставку. Перечень труб, изготавливаемых из слитка в зависимости от диаметра и завода-изготовителя приведен в справочном приложении А.

3.11 Перечень заводов, изготавливающих трубы, приведенные в таблицах 1 и 2, указан в приложении Б.

|

Стандарт или технические условия на трубу |

Марка стали, стандарт на сталь |

Наружный диаметр трубы, мм |

Толщина стенки трубы газопровода (минимальная), мм, при рабочем давлении до 1,6 МПа (16 кгс/см2) включительно |

Завод-изготовитель (порядковый номер согласно приложению Б) |

|

1 |

2 |

3 |

4 |

5 |

|

ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ |

||||

|

1 ГОСТ 10705-80 (группа В) ГОСТ 10704-91 |

Ст2сп Ст3сп Ст4сп ГОСТ 380-88 08; 10; 15; 20 |

10 20 22 26 32 38 45 57 76 89 102 108 114 159 168 219 273 325 377 426 530 |

1,2 2 2 2 2 2 2 2 2 2,5 2,5 3 3 4 4,5 4,5 4,5 5 6 6 6 |

10 5,9 2,5,9,10 4,9,10,11 2,9,11 1,9,11 2,9,11 1,2,4,5,9,10 1,4,5,7,9,10,12 4,5,7,9,10,12 7,9,10,12 9,10 1,5,7,9,10,12 1,4,10 4,10 1,4,10 4 4 4 4 4 |

|

2 ТУ 14-3-943-80 |

Ст2сп Ст3сп ГОСТ 380-88 10, 20 17Г1С |

219 273 325 377 426 530 |

4,5 4,5 5 6 6 6 |

4 4 4 4 4 4 |

|

3 ГОСТ 20295-85 (тип 1 - изготовленные контактной сваркой токами высокой частоты, тип 3 - изготовленные электродуговой сваркой) |

Ст2сп (К 34) Ст3сп (К 38) ГОСТ 380-88 08, 10 (К 34) 15 (К 38) 20 (К 42) 17Г1С (К 52) 17ГС (К 52) категорий 6-8 |

159 168 219 273 325 377 426 530 630 720 |

4,5 5 5 5 5 6 6 6 7 7 |

4,10 4,10 4,10 4 4 4 4 4,13 4 4,13 |

|

4 ТУ 14-3-1399-95 |

Ст3сп ГОСТ 380-88 10, 20 |

219 273 325 377 426 |

4,8 4,8 5 6 6 |

4 4 4 4 4 |

|

(группа В) ГОСТ 10704-76 |

Ст2сп Ст3сп ГОСТ 380-88 17Г1С, 17ГС |

530 630 720 |

6 7 8 |

4,13 4 4,13 |

|

6 ТУ 14-3Р-13-95 |

Ст2сп, Ст3сп, ГОСТ 380-88 10, 20, |

20 21,3 25 26,8 32 33,5 40 42,3 48 57 60 76 89 102 108 114 159 |

2 2,8 2,5 2,8 2,5 3,2 2,5 3,2 3,5 3,5 3,5 3,5 3,5 3,5 3,5 3,5 4 |

8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 |

|

ЭЛЕКТРОСВАРНЫЕ СПИРАЛЬШОВНЫЕ |

||||

|

7 ГОСТ 20295-85 (тип 2 - изготовленные электродуговой сваркой) |

Ст2сп (К 34) Ст3сп (К 38) ГОСТ 380-88 08, 10 (К 34) 15 (К 38) 20 (К 42) 17Г1С (К 52) 17ГС (К 52) категорий 6-8 |

159 219 273 325 377 530 630 720 820 |

4,5 5 6 6 6 6 7 7 8 |

1 1 1 1 1 3 3 3 3 |

|

8 ГОСТ 8696-74 (группа В) |

Ст2сп Ст3сп ГОСТ 380-88 08, 10, 20 17Г1С, 09Г2С |

159 168 219 273 325 377 426 530 630 720 |

4,5 4,5 4,5 4,5 5 6 6 6 6 7 |

1 1 1 1 1,3 1,3 1,3 3 3 3

|

|

9 ТУ 14-3-808-76 |

20 |

530 630 720 |

8 8 8 |

3 3 3 |

|

10 ТУ 33-350-92 с противокоррозионным покрытием по ТУ 102-176-85 и без него |

Ст2сп (К 34) Ст3сп (К 38) ГОСТ 380-88 08, 10 (К 34) 15 (К 38) 20 (К 42) |

159 168 219 273 325 377 |

4,5 4,5 4,5 4,5 5 6 |

1 1 1 1 1 1 |

|

БЕСШОВНЫЕ ГОРЯЧЕДЕФОРМИРОВАННЫЕ |

||||

|

11 ГОСТ 8731-74 (группа В и Г) ГОСТ 8732-78 |

Ст2сп, Ст4сп ГОСТ 380-88 10, 20 09Г2С 10Г2 |

45 57 76 89 102 108 114 127 133 159 168 219 273 325 377 426 530 |

3,5 3,5 3,5 3,5 4 4 4 4 4 4,5 5 6 7 9 9 9 9 |

3, 9 3, 9, 11 3, 9, 11 3, 9, 11 3, 9 3, 9, 12*, 13 3, 9, 11, 12*, 13 3, 9, 11, 12*, 13 3, 9, 12*, 13 3, 9, 11, 12* 3, 9, 10, 12* 3, 9, 10*, 12* 3, 10*, 13* 3, 13* 3, 13* 3, 13* 13* |

|

12 ТУ 14-3-190-82 |

10, 20 09Г2С 10Г2 |

57 76 89 108 114 127 133 159 168 219 377 426 |

3,5 3,5 3,5 4 4 4 4 4,5 5 6 9 9 |

9, 11 9, 11 9, 11 9, 11, 13 9, 11, 13 9, 11, 13 9, 11, 13 9, 11 9, 11 9, 11 13 13 |

|

БЕСШОВНЫЕ ХОЛОДНОДЕФОРМИРОВАННЫЕ И ТЕПЛОДЕФОРМИРОВАННЫЕ |

||||

|

13 ГОСТ 8733-74 (группа В и Г) ГОСТ 8734-75 |

10, 20 10Г2 |

10 20 22 26 32 38 45 48 57 60 76 102 108 |

1,2 2 2 2 2 2 2 3 3 3 3 3 3 |

9, 11 9, 11 9, 11 9, 11 9, 11 9, 11 9, 11 9, 11 9, 11 9, 11 9 13 13 |

|

ВОДОГАЗОПРОВОДНЫЕ |

||||

|

14 ГОСТ 3262-75 (черные, обыкновенные и легкие) |

В соответствии с ГОСТ 3262-75 |

21,3 (Ду 15) 26,8 (Ду 20) 33,5 (Ду 25) 42,3 (Ду 32) 48,0 (Ду 40) 60,0 (Ду 50) 75,5 (Ду 65) 88,5 (Ду 80) 114,0 (Ду 100) |

2,5 2,5 2,8 2,8 3,0 3,0 3,2 3,5 4,0 |

2,5,7,8,9,10,12,13 2,4,5,7,8,9,10,12,13 2,4,5,7,8,9,10,12,13 2,4,5,7,8,9,10,12,13 2,4,5,7,8,9,10,12,13 2,4,5,7,8,9,10,12,13 4,7,8,9,10,12,13 4,5,7,8,9,10,12,13 5,7,8,9,10,12 |

|

Примечания: 1 Трубы по пп. 11, 12 и 13 экономически целесообразно применять, как правило, для газопроводов жидкой фазы СУГ. 2 Заводы-изготовители труб по п. 11, обозначенные * выпускают трубы данного диаметра только из слитка. 3 Трубы по п. 11 завода 3 применять как исключение из-за экономической нецелесообразности. 4 Трубы по п. 14 с условным диаметром до Ду 32 мм включительно применять для газопроводов только природного газа с давлением до 1,2 МПа (за исключением вводов в здания давлением свыше 0,005 МПа), с условным диаметром 50 мм и более только для газопроводов природного газа низкого давления. |

||||

|

Стандарт или технические условия на трубу |

Марка стали, стандарт на сталь |

Наружный диаметр трубы, мм |

Толщина стенки трубы газопровода (минимальная), мм, при рабочем давлении до 1,6 МПа (16 кгс/см2) включительно |

Завод-изготовитель (порядковый номер согласно приложению Б) |

|

1 |

2 |

3 |

4 |

5 |

|

ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ |

||||

|

1 ГОСТ 10705-80 (группа В) |

Ст3сп ГОСТ 380-88 08; 10; 15; 20 |

10 20 22 26 32 38 45 57 76 89 102 108 114 |

1,2 2 2 2 2 2 2 2 3 3 3 3 3 |

10 5,9 2,5,9,10 4,9,10,11 2,9,11 1,9,11 2,9,11 1,2,4,5,9,10 1,4,5,7,9,10,12 4,5,7,9,10,12 7,9,10,12 9,10 1,5,7,9,10,12 |

|

(тип 3 - изготовленные электродуговой сваркой) |

17Г1С (К 52) 17ГС (К 52) категорий 6-8 |

530 720 820 |

7 7,5 8,5 |

4,13 4,13 4 |

|

3 ТУ 14-3-1138-82 |

17Г1С (К 52) категорий 6-8 |

1020 1220 |

10 12 |

13 13 |

|

ЭЛЕКТРОСВАРНЫЕ СПИРАЛЬНОШОВНЫЕ |

||||

|

(тип 2 - изготовленные электродуговой сваркой) |

17Г1С (К 52) 17ГС (К 52) категорий 6-8 |

720 820 |

8 8,5 |

3 3 |

|

5 ТУ 14-3-721-78 |

17Г1С 17Г2СФ |

820 1020 1220 |

8 9 10 |

3 3 3 |

|

БЕСШОВНЫЕ ГОРЯЧЕДЕФОРМИРОВАННЫЕ |

||||

|

6 ГОСТ 8731-74 (группа В и Г) ГОСТ 8732-78 |

10, 20 |

45 57 76 89 102 108 114 |

3,5 3,5 3,5 3,5 4 4 4 |

3,9 3,9,11 3,9,11 3,9,11 3,9 3,9,12*,13 3,9,11,12*,13 |

|

|

17ГС, 09Г2С катег.6 10Г2 |

127 133 159 168 219 273 325 377 426 |

4 4 4,5 5 6 7 9 9 9 |

3,9 3,9 3,9 3,9 3,9 3 3 3 3,9 |

|

7 ТУ 14-3-190-82 |

10, 20 |

57 76 89 108 114 |

3,5 3,5 3,5 4 4 |

9,11 9,11 9,11 9,11,13 9,11,13 |

|

|

09Г2С 10Г2 |

127 133 159 168 219 |

4 4 4,5 5 6 |

9 9 9 9 9 |

|

8 ТУ 14-3-1128-82 |

20 |

57 76 89 102 108 114 |

4 4 4 4 4 4 |

9 9 9 9 9,13 9,13 |

|

|

09Г2С катег. 6-8 |

127 133 159 168 219 377 426 |

5 5 5 5 6 8 9 9 |

9,13 9 9 9 9 9 13 13 |

|

БЕСШОВНЫЕ ХОЛОДНОДЕФОРМИРОВАННЫЕ И ТЕПЛОДЕФОРМИРОВАННЫЕ |

||||

|

9 ГОСТ 8733-74 (группа В и Г) ГОСТ 8734-75 |

10, 20 10Г2 |

10 20 22 26 32 38 45 48 57 60 76 102 108 |

1,2 2 2 2 2 2 2 3 3 3 3 3 3 |

9,11 9,11 9,11 9,11 9,11 9,11 9,11 9,11 9,11 9,11 9 13 13 |

|

ВОДОГАЗОПРОВОДНЫЕ |

||||

|

10 ГОСТ 3262-75 (черные, обыкновенные легкие печной сварки) |

В соответствии с ГОСТ 3262-75 |

21,3 (Ду 15) 26,8 (Ду 20) 33,5 (Ду 25) 42,3 (Ду 32) 48,0 (Ду 40) 60,0 (Ду 50) 75,5 (Ду 65) 88,5 (Ду 80) |

2,5 2,5 2,8 2,8 3,0 3,0 3,5 3,5 |

12,13 12,13 12,13 12,13 12,13 12,13 12,13 12,13 |

|

Примечания: 1 Толщина стенки труб по п.1 не должна превышать 4 мм, трубы с толщиной стенки 3 мм и более должны быть термически обработанными. 2 Трубы по пп. 6,7,8 и 9 экономически целесообразно применять, как правило, для газопроводов жидкой фазы СУГ 3 Заводы - изготовители труб по п.6, обозначенные * выпускают трубы данного диаметра только из слитка. 4 Трубы по п. 6 завода 3 применять как исключение из-за экономической нецелесообразности. 5 Трубы по п. 10 применять только печной сварки для газопроводов природного газа и паровой фазы СУГ низкого давления (не выше 0,005 МПа). |

||||

|

Наружный диаметр трубы, мм |

Толщина стенки трубы, мм |

Радиус гиба трубы, мм |

Угол расположения сварного шва от плоскости гиба, градус |

|

|

трубы без термообработки |

трубы термообработанной |

|||

|

ГОСТ 10704-91 / 10705-80 (группа В) |

||||

|

20,0 |

2,0 |

70 |

0-180 |

0-180 |

|

26,0 |

2,0 |

91 |

0-135 |

0-180 |

|

26,0 |

2,2 |

91 |

90-180 |

0-180 |

|

26,0 |

2,5 |

91 |

90-180 |

0-180 |

|

|

|

|

|

|

|

32,0 |

2,5 |

112 |

90-180 |

0-180 |

|

32,0 |

2,8 |

112 |

90-180 |

0-180 |

|

32,0 |

3,0 |

112 |

90-180 |

0-180 |

|

|

|

|

|

|

|

33,0 |

2,8 |

112 |

90-180 |

0-180 |

|

33,0 |

3,0 |

112 |

90-180 |

0-180 |

|

|

|

|

|

|

|

42,0 |

3,0 |

147 |

90-180 |

0-180 |

|

48,0 |

3,0 |

168 |

90-180 |

0-180 |

|

60,0 |

3,0 |

210 |

90-180 |

0-180 |

|

|

|

|

|

|

|

21,3 |

2,35 |

70 |

0-180 |

0-180 |

|

21,3 |

2,5 |

70 |

0-180 |

0-180 |

|

20,0 |

2,5 |

70 |

0-180 |

0-180 |

|

26,0 |

2,5 |

91 |

0-180 |

0-180 |

|

26,8 |

2,5 |

91 |

90-180 |

0-180 |

|

32,0 |

2,8 |

112 |

90-180 |

0-180 |

|

33,5 |

2,8 |

112 |

90-180 |

0-180 |

|

41,0 |

2,8 |

147 |

90-180 |

0-180 |

|

42,3 |

2,8 |

147 |

90-180 |

0-180 |

|

48,0 |

3,0 |

168 |

90-180 |

0-180 |

|

47,0 |

3,0 |

168 |

90-180 |

0-180 |

|

59,0 |

3,0 |

210 |

90-180 |

0-180 |

|

60,0 |

3,0 |

210 |

90-180 |

0-180 |

|

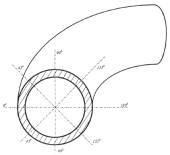

Примечания: 1 Водогазопроводные трубы печной сварки по ГОСТ 3262-75 считаются термообработанными. 2 Область применения отводов и гнутых участков в зависимости от расчетной температуры наружного воздуха и давления в газопроводе аналогична области применения труб, из которых они изготовлены. 3 Схема расположения сварного шва относительно плоскости гиба приведена в приложении В. |

||||

Таблица 4 - Трубы для изготовления соединительных деталей с резьбой, выполняемой методом накатки.

|

Нормативный документ |

Наружный диаметр трубы, мм |

Толщина стенки трубы, мм |

|

21,3 21,3 20,0 |

2,35 2,5 2,5 |

|

|

(группа В) |

20,0 |

2,0 |

|

26,8 26,0 |

2,5 2,5 |

|

|

(группа В) |

26,0 |

2,5 |

|

33,5 32,0 |

2,8 2,8 |

|

|

32,0 33,0 |

2,5 2,8 |

|

|

42,3 41,0 |

2,8 2,8 |

|

|

(группа В) |

42,0 42,0 |

2,8 3,0 |

|

48,0 47,0 |

3,0 3,0 |

|

|

(группа В) |

48,0 |

3,0 |

|

60,0 59,0 |

3,0 3,0 |

|

|

(группа В) |

60,0 |

3,0 |

|

Примечания: 1 В графе «Толщина стенки трубы» приведены минимальные толщины стенок труб, обеспечивающие получение профиля резьбы с учетом требований ГОСТ 8965-75. 2 Область применения резьбовых соединительных деталей в зависимости от расчетной температуры наружного воздуха и давления в газопроводе аналогична области применения труб, из которых они изготовлены. |

||

Таблица 5 - Механические свойства основного металла электросварных труб без термической обработки для систем газоснабжения

|

Марка стали |

Временное сопротивление

|

Предел текучести |

Относительное

удлинение |

||||

|

от 20 до 60 |

от 63 до 152 |

свыше 159 |

от 20 до 60 |

от 63 до 152 |

свыше 159 |

||

|

|

не менее |

||||||

|

08 Ю |

314 |

|

|

174 |

7 |

|

|

|

08 кп, 08 пс, 08 |

372 |

294 |

314 |

174 |

6 |

23 |

20 |

|

10 кп, Ст2кп |

372 |

314 |

314 |

174 |

6 |

23 |

20 |

|

10 пс, Ст2пс |

372 |

314 |

314 |

186 |

6 |

23 |

20 |

|

10, Ст2сп |

372 |

314 |

314 |

196 |

6 |

23 |

20 |

|

15 кп |

441 |

353 |

353 |

186 |

5 |

21 |

20 |

|

15 пс, 20 кп |

441 |

353 |

353 |

196 |

5 |

21 |

20 |

|

15, 20 пс |

441 |

353 |

353 |

206 |

5 |

21 |

20 |

|

20 |

441 |

353 |

353 |

216 |

5 |

21 |

20 |

|

Ст3кп |

441 |

353 |

353 |

196 |

5 |

20 |

19 |

|

Ст3пс |

441 |

372 |

353 |

206 |

5 |

20 |

19 |

|

Ст3сп |

441 |

372 |

353 |

216 |

5 |

20 |

19 |

|

Ст4кп, Ст4пс |

490 |

412 |

402 |

216 |

4 |

19 |

18 |

|

Ст4сп |

490 |

412 |

402 |

225 |

4 |

19 |

18 |

|

Примечания: 1 Для труб диаметром от 20 до 60 мм при толщине стенки менее 0,06 Дн допускается снижение временного сопротивления на 10 %. 2 Для труб диаметром свыше 159 мм с толщиной стенки более 6 мм допускается снижение относительного удлинения на 5 %. |

|||||||

Таблица 6 - Механические свойства основного металла электросварных труб с объемной термической обработкой для систем газоснабжения

|

Марка стали |

Временное

сопротивление |

Предел текучести |

Относительное

удлинение |

|

не менее |

|||

|

08Ю |

255 |

174 |

30 |

|

08кп |

294 |

174 |

27 |

|

08, 08пс, 10кп |

314 |

196 |

25 |

|

10, 10пс, 15кп, Ст2сп, Ст2пс, Ст2сп |

333 |

206 |

24 |

|

15, 15пс, 20кп, Ст3кп, Ст3пс, Ст3сп |

372 |

225 |

22 |

|

20, 20пс, Ст4кп, Ст4пс, Ст4сп |

412 |

245 |

21 |

Таблица 7 - Область применения труб из полуспокойной и кипящей стали в зависимости от расчетной температуры наружного воздуха

|

Диаметр, мм, включ. |

Толщина стенки, мм, включ. |

Расчетная температура наружного воздуха, °С включ. |

|

|

надземная и наземная прокладка |

подземная прокладка |

||

|

трубы из полуспокойной стали |

|||

|

до 168 |

до 5 |

до минус 40 |

до минус 60 |

|

до 325 |

до 5 |

до минус 40 |

до минус 40 |

|

до 820 |

до 8 |

до минус 20 |

до минус 30 |

|

трубы из кипящей стали |

|||

|

до 114 |

до 4,5 |

до минус 40 |

до минус 40 |

|

до 530 |

до 8 |

до минус 10 |

до минус 30 |

Приложение А

Трубы, изготавливаемые по ГОСТ 8731-74 / ГОСТ 8732-78 из слитка

|

Завод-изготовитель |

Наружный диаметр трубы, мм |

|

АО «Северский трубный завод» |

219, 245, 273 |

|

АО «Таганрогский металлургический завод» |

108, 114, 127, 133, 140, 146, 152, 159, 168, 180, 194, 203, 219 |

|

Челябинский трубопрокатный завод, АООТ «ЧТПЗ» |

273, 299, 324, 325, 351, 356, 377, 402, 406, 426, 450, 457, 465, 480, 500, 508, 530, 550 |

Приложение Б

Список Российских заводов, изготавливающих трубы, приведенные в таблицах 1 и 2

1. Альметьевский трубный завод, 423400 г. Альметьевск, Татарстан, Промзона-9

2. Волгоградский трубный завод, АООТ «ВЭСТ-МД», 400075 г. Волгоград, ул. Краснополянская, 15

3. АО «Волжский трубный завод», 404119 г. Волжский Волгоградской области

4. АО «Выксунский металлургический завод», 607030 г. Выкса-7 Нижегородской области

5. АО «С-Петербургский трубный завод «Трубосталь», 193171 г. С-Петербург, Железнодорожный пр., 16

6. АО «Московский трубный завод «ФИЛИТ», 121087 г. Москва, ул. Барклая, 6

7. Новосибирский металлургический завод, 630032 г. Новосибирск, ул. Станционная, 28

8. АОО «ПЕНЗАВОДПРОМ», 440054 г. Пенза, ул. Аустрина, 3

9. АО «Первоуральский Новотрубный завод», 623112 г. Первоуральск Свердловской области

10. АО «Северский трубный завод», 624090, г. Полевой, свердловской обл., ул. Пролетаская, 7

11. АО «Синарский трубный завод», 623401 г. Каменск-Уральский, Свердловской области

12. АО «Таганрогский металлургический завод», 347928, г. Таганрог, Ростовской области, ул. Заводская, 1

13. Челябинский трубопрокатный завод, АООТ «ЧТПЗ», 454129, г. Челябинск, ул. Машиностроителей, 27

Приложение В

Углы расположения сварного шва относительно плоскости гиба