МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

КРЕПЛЕНИЕ

ВЫРАБОТОК

НАБРЫЗГ-БЕТОНОМ И АНКЕРАМИ ПРИ СТРОИТЕЛЬСТВЕ ТРАНСПОРТНЫХ ТОННЕЛЕЙ И

МЕТРОПОЛИТЕНОВ

НОРМЫ ПРОЕКТИРОВАНИЯ И ПРОИЗВОДСТВА РАБОТ

ВСН 126-90

Минтрансстрой СССР

Москва 1991

Разработаны ВНИИ транспортного строительства Минтрансстроя СССР, ЛИИЖТом, МПС СССР. Руководитель темы д-р техн. наук В. Е. Меркин; ответственные исполнители: канд. техн. наук В. М. Смолянский, инж. И. В. Гиренко, канд. техн. наук Н. С. Четыркин, д-ра техн. наук Д. Т. Голицинский, А. Е. Шейкин.

Внесены ВНИИ транспортного строительства Минтрансстроя СССР.

Подготовлены к утверждению Главтехнормированием Госстроя СССР Ю. А. Кузьмичем.

С введением в действие ВСН 126-90 «Крепление выработок набрызгбетоном и анкерами при строительстве транспортных тоннелей и метрополитенов. Нормы проектирования и производства работ» утрачивают силу ВСН 126-78 «Инструкция по применению анкеров и набрызгбетона в качестве временной крепи выработок транспортных тоннелей».

Согласовано с Госстроем СССР 25 июня 1990 г. № 7-524.

Содержание

ПРЕДИСЛОВИЕ

Настоящие Нормы разработаны в дополнение к главам СНиП по проектированию (СНиП II-44-78 «Тоннели железнодорожные и автодорожные» и СНиП II-40-80 «Метрополитены») и строительству тоннелей и метрополитенов (СНиП III-44-77 «Тоннели железнодорожные, автодорожные и гидротехнические. Метрополитены») на основе обобщения передового отечественного и зарубежного опыта применения анкеров и набрызгбетона для крепления подземных выработок.

Нормы содержат: необходимые указания для выбора вида временных и постоянных конструкций крепи из набрызгбетона и анкеров, а также комбинированных конструкций; расчетные положения для определения их параметров; требования к материалам конструкций, технологии и организации работ по их возведению, включая методики контроля качества и оценки состояния закрепленных выработок.

Нормы включают переработанные материалы действующих ведомственных строительных норм (ВСН 126-78) а также результаты исследований, проведенных за последние десять лет ЦНИИСом, СибЦНИИСом, СКТБ Главтоннельметростроя, МИИТом, ЛИИЖТом и другими организациями.

Нормы разработаны д-ром техн. наук В. Е. Меркиным инж. И. В. Гиренко, кандидатами техн. наук В. М Смолянским, Д. И. Колиным, В. М. Кононовым, инженерами А. В. Бурнштейном, Л. А. Воробьёвым, Э. Г. Кобиашвили (ЦНИИС), канд. техн. наук Г. Ф. Петровым (СибЦНИИС), инж. В. В. Филатовым, кандидатами техн. наук Б. А. Виттенбергом, Н. С. Четыркиным (СКТБ Главтоннельметростроя), докторами техн. наук Д. М. Голицинским (ЛИИЖТ) A. Е. Шейкиным, канд. техн. наук Л. М. Добшицем (МИИТ)/

Зам. директора института Г. Д. ХАСХАЧИХ

|

Министерство транспортного строительства СССР |

Ведомственные строительные нормы |

ВСН-126-90 |

|

Крепление выработок

набрызгбетоном и анкерами при строительстве транспортных тоннелей и

метрополитенов. |

Взамен |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящих Норм должны соблюдаться при проектировании и возведении конструкций крепления из набрызгбетона, анкеров, арок или их комбинаций в выработках метрополитена, железнодорожных и автодорожных тоннелей.

Нормы предназначены для организаций Министерства транспортного строительства СССР, осуществляющих проектирование и строительство тоннелей, а также других министерств и ведомств, проводящих приемку этих сооружений.

1.2. Нормы разработаны в соответствии с требованиями СНиП II-40-80; СНиП III-44-77; СНиП 2.05.05 и «Правил безопасности и производственной санитарии при строительстве метрополитенов и тоннелей» и других действующих нормативных документов, а также в соответствии с аналогичными требованиями для расчета, установленными главами СНиП по проектированию тоннелей и метрополитенов.

1.3. Работы по возведению рассматриваемых в настоящих Нормах крепей должны выполняться в соответствии с проектами организации строительства и проектами производства работ, разработанными и утвержденными в установленном порядке.

1.4. При выборе способа проходки предпочтение следует отдавать комбайновому способу, как обеспечивающему минимальную шероховатость контура выработки и минимальное нарушение массива.

1.5. При буровзрывном способе ведения работ применение анкеров и набрызгбетона следует сочетать с контурным (гладким) взрыванием, обеспечивающим повышение точности обработки поверхности и устойчивости выработки.

1.6. При возведении крепей с применением анкеров и набрызгбетона следует стремиться к максимальной механизации и автоматизации крепежных процессов и операций уделяя особое внимание технологической надежности применяемых проходческих комплексов.

|

Внесены Всесоюзным научно-исследовательским институтом транспортного строительства (ЦНИИСом) |

Утверждены указанием

Минтрансстроя СССР |

Срок введения в действие |

1.7. Возведение крепи должно выполняться только на основании паспорта крепления подземной выработки, составляемого в соответствии с требованиями настоящих Норм на основании рабочих чертежей и результатов предварительных испытаний.

Паспорт крепления утверждается главным инженером строительной организации. Технический персонал строительной организации обязан вести систематический контроль за соблюдением паспорта крепления, состоянием выработок, закрепленных анкерами, арками, набрызгбетоном и их комбинациями. При изменении инженерно-геологических условий паспорт крепления подлежит корректировке.

1.8. При использовании анкеров, арок и набрызгбетона в постоянных конструкциях в технической документации должны быть указаны меры по обеспечению их долговечности: омоноличивание металлических стержней анкеров и арок; снижение концентрации химических добавок до норм установленных для постоянных конструкций по условиям предотвращения коррозии; применение металлических сеток или дисперсной арматуры.

2. ОБЛАСТЬ ПРИМЕНЕНИЯ АНКЕРОВ И НАБРЫЗГБЕТОНА. ВЫБОР ВИДА И КОНСТРУКЦИИ КРЕПИ

2.1. Анкерную и набрызгбетонную крепи, а также их комбинации в виде анкер-набрызгбетонной, арочно-набрызгбетонной и анкер-набрызгбетонарочной крепей разрешается применять в горизонтальных и наклонных тоннельных выработках всех видов, проходимых в сухих и слабообводненных массивах (грунтах влажных, капежах) не ниже средней устойчивости (расчетное допустимое время технологического использования незакрепленного обнажения пород до 10 сут), сложенных породами с сопротивлением одноосному сжатию «в массиве» (по СНиП 2.05.05) не менее 30 МПа.

2.2. Применение анкеров и набрызгбетона для крепления выработок в слабоустойчивых массивах (расчетное допустимое время технологического использования неподкрепленного обнажения пород не менее 1 сут) самостоятельно или в сочетании с арками (комбинированная анкер-набрызгбетон-арочная крепь, обязательно с металлической сеткой) разрешается только при наличии инженерного обоснования-подтверждение опытными работами в условиях строительства или на других объектах в аналогичных условиях с учетом применяемой технологии, имеющегося оборудования и квалификации проходчиков.

Применение анкеров и набрызгбетона как самостоятельной крепи или как составной части арочной (рамной) системы крепления (межрамная затяжка) в неустойчивых массивах (расчетное время неподкрепленного обнажения менее 1 сут) и зонах тектонических нарушений разрешается только при получении положительных результатов опытной проверки в условиях строительства.

2.3. Во всех случаях применения набрызгбетонной крепи должно обеспечиваться сцепление набрызгбетона с грунтом не менее сопротивления самого грунта на растяжение «в куске» для слабых и сильнотрещиноватых пород и не менее 0,5 МПа для крепких скальных.

2.4. Выбор крепи предпочтительнее осуществлять в два этапа - сначала ориентировочно выбирают вид крепи (варианты), который может быть технологически осуществлен в данных условиях строительства, а затем уточняют конструкцию и параметры крепи по совокупности инженерно-геологических и технологических факторов.

2.5. В общем случае проектирование крепи с применением анкеров и набрызгбетона должно включать выбор (назначение) следующих параметров: длины анкеров, шага крепления, диаметра штанг, количества слоев набрызгбетона, его класса.

Для предварительного (ориентировочного) выбора типа крепи в зависимости от инженерно-геологических условий и размеров выработки можно пользоваться данными приложения 1.

При возведении набрызгбетонной крепи (обделки) в выработках, проходимых буровзрывным способом, следует обеспечивать допустимую шероховатость поверхности породного обнажения. Критериями допустимой шероховатости являются отношение У суммарной длины отпечатков (следов) шпуров к суммарной длине всех контурных шпуров и высота hk неровностей (выступов впадин) между отпечатками шпуров:

Y = 4,83 Т + 0,52 f + 30,29 %;

hk £ 1,08 T + 0,06 f + 13,23 см,

где Т - категория трещиноватости скального массива по классификации Межведомственной комиссии по взрывному делу; f - коэффициент крепости по М. М. Протодьяконову (приложение 2).

Необходимое качество поверхности контура тоннеля можно обеспечить путем применения контурного взрывания. Методика расчета параметров контурного взрывания, критерии состояния поверхности контура и методы устранения сверхнормативной шероховатости поверхности при набрызгбетонировании приведены в приложении 3.

2.7. Окончательные параметры конструкции крепи тоннеля (толщину набрызгбетонного покрытия, длину анкеров и т.д.) следует устанавливать расчетом согласно требованиям глав 3 и 4 настоящих Норм.

2.8. Выбор оптимального варианта конструкций комбинированной крепи рекомендуется производить на основе технико-экономического сравнения в соответствии с указаниями п. 2.5.

2.9. При применении анкеров и набрызгбетона в вечномерзлых грунтах должны быть обеспечены:

надежное закрепление анкеров и сцепление набрызгбетонного покрытия с породой при температуре породного массива;

достаточная несущая способность крепи и сохранение ее работоспособности при возможном оттаивании мерзлоты.

Указанным требованиям отвечают, прежде всего, клинощелевые и распорные анкеры, закрепляемые в массиве (в случае перехода приконтурного слоя пород в неустойчивое состояние при оттаивании) за пределами зоны оттаивания пород.

Применение железобетонных анкеров, анкеров на пласторастворах и набрызгбетона допускается при создании условий для нормального твердения омоноличивающих растворов и бетона покрытий путем введения противоморозных добавок, искусственного подогрева и т.д.

3. НАБРЫЗГБЕТОННАЯ КРЕПЬ

Материалы, подбор состава смеси и технология крепления набрызгбетоном

3.1. Конструкции крепи из набрызгбетона могут выполняться в зависимости от условий применения в виде неармированного или армированного металлической сеткой фибрами покрытия как самостоятельной конструкции так и в сочетании с анкерами или арками.

3.2. Для устройства набрызгбетонного покрытия должны применяться конструкционные бетоны, соответствующие ГОСТ 25192-82, в том числе тяжелый и легкий плотной структуры следующих классов и марок, определяемых в 28-суточном возрасте:

1. Классы бетона по прочности на сжатие:

тяжелый ...................В25; В30; В35; В40; В45

мелкозернистый............. В25; В30; В35

легкий бетон при марках по

средней плотности Д1600 -

Д2000..................... В25; В30; В35; В40

2. Классы бетона по прочности на Вt = 1,6; Вt = 2; Вt = 2,4;

осевое растяжение........... Вt = 2,8; Вt = 3,2

3. Марки по морозостойкости..... F100; F150; F'200; F300

4. Марки по водонепроницаемости . W4; W6; W8

3.3. Для приготовления набрызгбетонных смесей следует применять цементы, заполнители и добавки по стандартам и техническим условиям на материалы конкретных видов в соответствии с ГОСТ 26633-85.

3.4. В зависимости от требуемого класса набрызгбетона по прочности на сжатие марку цемента следует назначать по табл.1.

Таблица 1

|

Класс набрызгбетона |

Марка цемента |

|

|

рекомендуемая |

допускаемая |

|

|

В25 |

400 |

500 |

|

В30 |

500 |

400, 600 |

|

В35 |

500 |

400, 600 |

|

В40 |

550 |

600 |

|

В45 |

600 |

550 |

3.5. В качестве вяжущего необходимо применять портландцемент, в том числе бездобавочный и с минеральными добавками по ГОСТ 10178-85 и ГОСТ 23464-85.

3.6. При агрессивных воздействиях на набрызгбетонные конструкции при напоре воды до 0,1 МПа в процессе эксплуатации цемент, мелкий и крупный заполнители выбирают в соответствии со СНиП 2.03.11-85 «Защита строительных конструкций от коррозии».

3.7. Для быстрого закрепления выработки (особенно при обводнении ее поверхности), а также для создания набрызгбетонного покрытия толщиной 20-30 см при использовании обычного (не специального) цемента в состав смеси должны быть введены добавки-ускорители схватывания и твердения.

3.8. Вид вяжущего и химических добавок для технологической крепи выбирают в зависимости от требований, предъявляемых к набрызгбетону, определяемых характеристикой грунтов, их устойчивостью, обводненностью, температурой и наличием агрессивных сред (приложения 4, 5, 6).

3.9. Для получения проектных марок набрызгбетона по морозостойкости и водонепроницаемости рекомендуется применять цементы с содержанием С3А £ 7% и С3А + С4АF £ 20%.

3.10. Каждая новая партия цемента, поступающая на строительство и используемая для набрызгбетона, должна испытываться на активность, нормальную густоту и сроки схватывания в соответствии с требованиями ГОСТ 310.1-76*, ГОСТ 310.4-81*, ГОСТ 310.2-76*, ГОСТ 310.3-76*, ГОСТ 310.5-88, ГОСТ 310.6-85.

3.11. Для обеспечения класса набрызгбетона на осевое растяжение Bt 1,6 и выше рекомендуется вводить в смесь фибры-стальные волокна длиной до 32 м и диаметром до 0,5 мм в количестве до 6 % от массы смеси.

3.12. В качестве мелкого заполнителя для набрызгбетона следует использовать плотный песок, удовлетворяющий ГОСТ 8736-85 и имеющий следующие характеристики:

модуль крупности - не менее 2 (использование песка с модулем крупности менее 2 допускается при специальном экспериментальном обосновании);

относительная влажность-до 7%;

предельное содержание глинистых частиц-до 0,5%;

содержание зерен фракции меньше 0,14 мм-до 10%;

предельное содержание фракций крупнее 10 мм - не более 5%.

Допускается применение пористого песка, отвечающего требованиям ГОСТ 9759-83.

3.13. В качестве крупного заполнителя для набрызгбетона следует применять щебень или щебень из гравия, удовлетворяющий ГОСТ 8267-82, ГОСТ 8269-87, ГОСТ 9757-83, ГОСТ 10260-82.

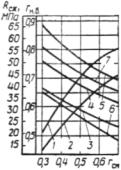

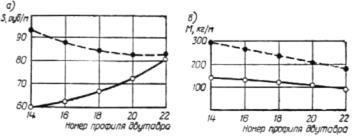

3.14. Максимальный размер крупных частиц заполнителей следует назначать с учетом технических характеристик применяемых набрызгбетон-машин и толщины набрызгбетонного покрытия, но не более 25 мм, причем в покрытиях толщиной до 5 см максимальный размер зерен крупного заполнителя не должен превышать 10 мм, а в покрытиях толщиной от 5 до 10 см - не более 15 мм. Совмещенные кривые гранулометрического состава заполнителей для этих случаев должны укладываться в зону графиков на рис. 1.

Рис. 1. Гранулометрический состав заполнителей с максимальными размерами зерен 25 мм (а), 15 мм (б) и 20 мм (в):

——— средние значения; — — — предельные значения

3.15. Вода для затворения набрызгбетонной смеси должна соответствовать требованиям ГОСТ 23732-79.

Вода для затворения сухой смеси в условиях температур ниже плюс 5 °С должна иметь (на момент подачи ее к соплу) температуру 40-70 °С. Влажность смеси заполнителей должна быть не менее 2 %. При использовании смеси заполнителей с влажностью до 2% с целью снижения концентрации пыли при набрызгбетонировании следует использовать две камеры смешения, одна из которых отнесена от сопла на расстояние 4-5 м.

3.16. Состав набрызгбетона надлежит подбирать, дозируя компоненты по массе, в соответствии с рекомендуемой методикой (приложение 7).

3.17. Водоцементное отношение набрызгбетона следует принимать в пределах от 0,4 до 0,5 (с учетом влажности заполнителей).

При определении необходимого количества воды следует учитывать, что оптимальная жесткость набрызгбетонной смеси составляет от 20 до 60 с по ГОСТ 10181-76.

3.18. При нанесении набрызгбетона на слабые или склонные к размоканию породы, а также при низких температурах окружающей среды количество воды следует уменьшать до В/Ц=0,35-0,40. Равномерное смачивание сухой смеси при этом достигается путем подачи в сопло или в камеру смешения распыленной паровоздушной смеси.

3.19. Расчетный (теоретический) состав набрызгбетона необходимо корректировать по величине отскока путем проведения контрольных нанесений материала согласно методике, приведенной в приложении 8.

Рекомендуется величину отскока принимать не более 20% от массы сухой смеси при нанесении на стены выработки и 30 % - при нанесении на свод. В случае получения отскока больше приведенных величин состав набрызгбетона следует изменять в сторону уменьшения размера крупного заполнителя.

Наиболее экономичным составом набрызгбетона будет такой, когда при наименьших расходах цемента и величине отскока достигается проектная прочность. Правильно нанесенное покрытие из набрызгбетона с рекомендуемым водоцементным отношением имеет жирный блеск без сухих пятен и оплываний. При нанесении смеси отсутствует напыление.

Расчет набрызгбетонных конструкций

3.20. Классы и марки набрызгбетона по прочности, морозостойкости и водонепроницаемости должны назначаться как для конструкций из монолитного бетона, укладываемого с применением опалубки, в соответствии с требованиями СНиП II-40-80; СНиП 2.05.05; СНиП 2.03.01-84; СНиП 2.06.08-87.

3.21. При расчете крепи нормативные и расчетные характеристики набрызгбетона (прочность, модуль упругости) при отсутствии опытных данных в условиях строительства назначают в зависимости от класса бетона по прочности по таблицам СНиП 2.03.01-84 (приложение 9, табл. 1 - 3).

При определении прочности набрызгбетона по образцам следует руководствоваться ГОСТ 18105-86, при определении морозостойкости - ГОСТ 10060-86, водонепроницаемости - ГОСТ 12730.5-84.

3.22. Возраст набрызгбетона, отвечающий его классу по прочности на сжатие и осевое растяжение, следует назначать при проектировании, исходя из возможных реальных сроков загружения конструкции проектными нагрузками, способа возведения и условий твердения бетона. При отсутствии этих данных класс набрызгбетона может устанавливаться в возрасте 28 суток по табл. 2.

Таблица 2

|

Классы набрызгбетона по прочности на сжатие |

В25 |

В30 |

В35 |

В40 |

В 50 |

|

Средняя прочность на сжатие бетонов, МПа, при коэффициенте вариации 0,135 |

32,7 |

39,2 |

45,7 |

52,4 |

65,4 |

3.23. Марку набрызгбетона по водонепроницаемости W следует назначать не менее: W4-при градиенте гидростатического напора (отношение максимального напора воды в метрах к толщине обделки в метрах) от 5 до 10; W6-от 10 до 20; W8-от 20 до 30.

3.24. Марку набрызгбетона по морозостойкости F надлежит назначать в зависимости от расчетной зимней температуры наружного воздуха в соответствии с п. 1.8 СНиП 2.03.01-84, F 300-для температуры ниже минус 40 °С; F 200 - от минус 40 до минус 20 °С; F 150 - от 20 °С и выше.

3.25. Толщина набрызгбетона, применяемого в качестве защитного покрытия против выветривания породного обнажения, принимаемая без расчета, должна быть не менее 3 см.

Толщина набрызгбетона в качестве защитного слоя для рабочей арматуры должна быть не менее 2 см.

Толщину набрызгбетона, применяемого в качестве расчетной несущей конструкции самостоятельно или в сочетании с анкерами или арками, следует назначать не менее 5 см.

Расчет набрызгбетонного покрытия как несущей конструкции

3.26. Нагрузки на набрызгбетонную крепь принимают по результатам натурных исследований в условиях строительства.

До проведения указанных исследований нагрузки на набрызгбетонную крепь могут быть оценены расчетным путем в соответствии с действующими нормами проектирования тоннельных сооружений.

3.27. Толщину набрызгбетонного покрытия, используемого в качестве несущей конструкции, определяют следующим образом.

Если по условиям технологии проходки выработки возможно обеспечение гладкого контура (механизированная проходка), то набрызгбетонное покрытие следует проектировать как распорную конструкцию, работающую совместно с прилегающим грунтом, в которой предельное состояние покрытия обуславливается работой на сжатие. В этом случае для определения толщины покрытия следует руководствоваться положениями п. 3.28.

Если по условиям технологии проходки нельзя гарантировать создание гладкого контура выработки и, следовательно, работу покрытия как распорной конструкции, то покрытие из набрызгбетона следует рассчитывать как жесткую пластину, работающую в упругопластическом режиме от нагрузки в виде локального вывала. В этом случае для определения толщины набрызгбетонного слоя следует руководствоваться положениями п. 3.30.

3.28. Для предварительной (ориентировочной) оценки несущей способности набрызгбетонного покрытия как распорной подземной конструкции, работающей преимущественно на сжатие, следует использовать проверку условия:

![]()

где Vн - минимальное радиальное смещение контура выработки, м (рекомендуется пользоваться программой типа FOK-4 и FAK-1, приложение 10); Rв - расчетное сопротивление набрызгбетонного покрытия на сжатие по первой группе предельных состояний, МПа (см. приложение 9); R -радиус свода выработки, м; Ен - модуль упругости набрызгбетона (начальный) на сжатие, МПа (см. приложение 9).

Если указанное условие выполняется, то полагают, что прочность набрызгбетонного покрытия будет обеспечена. В противном случае рекомендуется применение анкер-набрызгбетонной крепи.

Если прочность грунта недостаточна для обеспечения устойчивости выработки, то при ровном контуре толщину набрызгбетона следует назначать, исходя из расчета набрызг-бетонного покрытия как монолитной обделки. При этом, учитывая, что технология возведения набрызгбетонной обделки по сравнению с опалубочным бетонированием позволяет существенно снизить разуплотнение массива, особенно в сводовой части выработки, и тем самым способствует большей стабилизации напряженно-деформированного состояния массива, допускается принимать расчетную нагрузку на крепь в этом случае на 30 % меньше по сравнению с нагрузкой на монолитную обделку для этих же условий. Учет влияния неровностей фактического контура выработки на несущую способность такой крепи следует проводить в соответствии с п. 3.29.

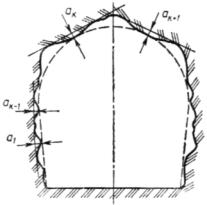

Рис. 2. Определение параметров неровностей контура выработки при расчете набрызгбетонной крепи:

— — — проектное очертание выработки

3.29. Отклонение реального контура поверхности выработки от гладкого может явиться причиной появления в вершинах неровностей нежелательных растягивающих напряжений. В этом случае необходимо обеспечить корректировку толщины набрызгбетонного покрытия hн из условия недопущения растягивающих напряжений в вершинах неровностей.

Характеристиками неровностей являются их среднее число на контуре Кк и их средняя амплитуда

![]()

где аi при i=1, ... Кк определяется как расстояние от наиболее выступающей точки реального контура до хорды, стягивающей два соседних наиболее глубоких участка впадин (рис. 2). При этом в расчетах рекомендуется учитывать неровности с амплитудой аi ³ 10 см, число которых находится, как правило, в пределах от 8 до 20.

При отсутствии фактических данных среднее число неровностей на контуре Кк рекомендуется определять расчетным путем как половину отношения длины контура к расстоянию между контурными шпурами.

В этом же случае среднюю амплитуду неровностей рекомендуется принимать равной допустимой норме перебора.

Расстояние между шпурами в метрах при опытных взрывах в зависимости от крепости и трещиноватости грунта ориентировочно следует определять по табл. 3, а допустимую норму перебора в сантиметрах - по табл. 4.

Таблица 3

|

Коэффициент крепости пород |

Степень трещиноватости пород |

||

|

нетрещиноватые |

слаботрещиноватые |

трещиноватые и сильнотрещиноватые |

|

|

4—6 |

0,6 |

0,7 |

0,8 |

|

6—8 |

0,5 |

0,6 |

0,7 |

|

8—10 |

0,4 |

0,5 |

0,6 |

|

10—12 |

0,3 |

0,4 |

0,5 |

Таблица 4

|

Выработка |

Величина перебора, см |

|

|

1 £ f £ 4 |

4 £ f £ 12 |

|

|

Тоннели |

10 |

15 |

|

Штольни |

8 |

8 |

Результатом опытных взрывов должно явиться определение окончательного расстояния между контурными шпурами и других режимов взрывания, которые обеспечивают достижение заданных критериев состояния поверхности контура тоннелей.

При наличии статистических данных по отклонениям контура тоннеля от проектного при проходке в аналогичных условиях толщину набрызгбетонного покрытия рекомендуется корректировать из условия отсутствия растягивающих напряжений в вершинах неровностей

где ![]() - приведенный радиус выработки, м; Sв - площадь поперечного сечения выработки, м2;

l* -коэффициент,

характеризующий соотношение жесткостей породы и набрызгбетона, определяемый по

табл. 5.

- приведенный радиус выработки, м; Sв - площадь поперечного сечения выработки, м2;

l* -коэффициент,

характеризующий соотношение жесткостей породы и набрызгбетона, определяемый по

табл. 5.

Таблица 5

|

Породы |

Средний радиус выработки rср, м |

|||

|

3 |

6 |

9 |

12 |

|

|

Туфы |

2,4 |

4,8 |

7,2 |

9,6 |

|

Глинистые сланцы |

4,8 |

9,6 |

14,4 |

19,2 |

|

Известняки плотные |

7,8 |

14,4 |

21,6 |

28,8 |

|

Песчаники |

10,8 |

21,6 |

32,4 |

43,2 |

|

Граниты, диориты |

84 |

118 |

252 |

336 |

|

Гнейсы |

51 |

102 |

153 |

204 |

Если данное условие не выполняется, необходимо уменьшить межанкерное (межарочное) расстояние а, исходя из необходимой толщины слоя набрызгбетона hн.

3.30. Ориентировочно, с последующей корректировкой по результатам наблюдений, толщину набрызгбетонного покрытия при неровном контуре выработки (не выполняются требования п. 3.28) рекомендуется определять по формуле, м:

0,03 < hH < 0,20 м, fкр.р ³ 2,

где m1, т2, т3 - коэффициенты условий работы, учитывающие соответственно общую конструкцию крепи (обделки); качество сцепления покрытия с грунтом; армирование покрытия; т1=1 - при анкер-набрызгбетонной крепи; 1,15 - при арочно-набрызгбетонной крепи или арочно-анкер-набрызгбетонной крепи; 3,3/fкр.р - в инженерно-геологических условиях, когда допустимо применение в качестве крепи одного набрызгбетона (обеспечивается эффективное использование несущей способности пород); m2=1 - когда гарантируется хорошее сцепление покрытия с грунтом; 1,5 - когда имеется опасность нарушения сцепления покрытия с грунтом например при обводненной поверхности выработки; т3=1 - покрытие без учета армирования или без армирования; 0,8 - с учетом армирования покрытия сеткой, стержнями, устанавливаемыми конструктивно; и - характерный размер возможного вывала, м; gгр - объемный вес грунта вывала, МН/м3 (при отсутствии фактических данных рекомендуется принимать gгр=0,0245 МН/м3=2,5 тс/м3); Rbt - расчетное сопротивление набрызгбетона на осевое растяжение по первой группе предельных состояний, МПа (см. приложение 9, табл. 1); fкр.р - расчетное значение коэффициента крепости грунта «в массиве» (приложение 11);

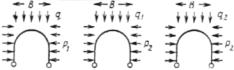

Значение и принимают в зависимости от следующих условий:

в случае анкер-набрызгбетонной крепи и принимают равным наибольшему расстоянию между анкерами;

в случае арочно-набрызгбетонной крепи и принимают равным шагу арок;

в случае комбинации анкеров, арок и набрызгбетона и принимают либо по межанкерному расстоянию, либо по шагу арок в зависимости от того, какой из этих элементов конструкции крепи принят за определяющий (основной);

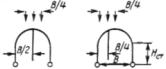

в случае применения набрызгбетона как самостоятельной крепи, покрытие рассчитывают на вывал в своде, принимая u=B/4, где B - пролет выработки «вчерне», м.

По конструктивно-технологическим соображениям в общем случае принимают толщину hH покрытия одинаковым в своде и в стенах. Допускается принимать разную толщину набрызгбетонного покрытия в своде и в стенах, если это целесообразно по результатам наблюдений за состоянием крепи.

Данная формула получена расчетом по предельному состоянию круговой пластины, работающей в упругопластическом режиме, защемленной по краям. При этом учитывается несовершенство защемления пластины по контуру; неровность поверхности и изменения толщины покрытия по площади пластины; частичное включение в работу пластинки омоноличиваемого в процессе набрызга поверхностных слоев грунта (коэффициент надежности по нагрузкам на пластину в расчетах принят равным 1,6).

3.33. При повышенных требованиях к надежности расчетов набрызгбетонной крепи (например, при использовании в качестве обделки) следует применять соответствующее математическое обеспечение по расчету крепей и обделок на ЭВМ (см. прил. 10).

Организация работ

3.34. В комплекс работ по возведению набрызгбетонного покрытия (крепи) входит: подготовка поверхности выработки, послойное нанесение покрытия, уход за свеженанесенным покрытием, контроль качества. В конструкциях крепи, содержащих помимо крепи другие элементы (анкеры, арки, металлическую сетку) в комплекс работ входит также установка и монтаж этих элементов.

3.35. Допустимое отставание возведения набрызгбетонного покрытия от забоя и порядок выполнения операций устанавливается проектом, исходя из конкретных инженерно-геологических условий. Наибольший эффект от применения набрызгбетона достигается при нанесении покрытия сразу после обнажения пород.

3.36. В невыветривающихся грунтах с устойчивостью выше средней допускается наносить набрызгбетонное покрытие с отставанием от забоя на 50 м и более (уточняется в процессе проходки).

В слабовыветривающихся грунтах средней устойчивости и ниже набрызгбетонное покрытие следует наносить без отставания от забоя. При буровзрывном способе покрытие наносят сразу после уборки породы.

В сильновыветривающихся грунтах, склонных к образованию локальных вывалов, интенсивному разуплотнению и трещинообразованию, отставание в нанесении набрызгбетонного покрытия не допускается. При буровзрывном способе проходки первый слой набрызгбетона следует наносить на свод и доступную часть стен после взрывания сразу после проветривания и оборки; последующие слои покрытия наносят после уборки породы.

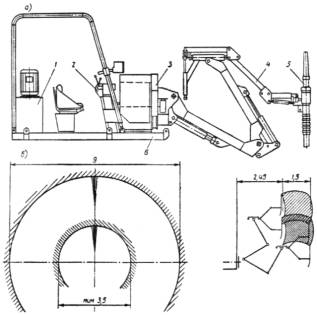

Для крепления тоннельных выработок в плотных глинах естественной влажности (типа протерозойских) рекомендуется применение дисперсно-армированного набрызгбетона с армирующими волокнами и арматурными стержнями, которые устанавливаются по своду выработки и опираются одними концами в штрабу лба забоя, а другие их концы заводятся между грунтом и набрызгбетоном предыдущей заходки (рис.3).

3.37. Доведение набрызгбетонного покрытия до проектной толщины может выполняться сразу или поэтапно, что должно быть определено проектом, исходя из скорости проявления горного давления и особенностей технологии работ.

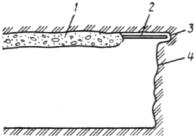

Рис. 3. Пример крепления тоннельных выработок в плотных глинах типа протерозойских:

1 - набрызгбетон; 2 - металлические стержни; 3 - «штраба»; 4 - лоб забоя

3.38. В зависимости от конкретных инженерно-геологических условий и принятой схемы организации работ операции по возведению крепи могут выполняться циклично отдельными заходками в соответствии с продвижением забоя или по поточной схеме после окончания проходческих работ на достаточно большой длине тоннеля.

3.39. Непосредственно перед нанесением набрызгбетона на поверхность выработки необходимо очистить ее от отслаивающихся кусков породы, продуть сжатым воздухом и промыть водой при давлении в шланге 0,2 - 0,3 МПа (промывка исключается, когда набрызгбетон наносят на слабые породы, склонные к размоканию, или на породы с отрицательной температурой).

3.40. При наличии фильтрации и сосредоточенных течей на поверхности породы вода должна быть отведена до нанесения набрызгбетона. Для этого в местах концентрированных течей следует пробуривать шпуры на глубину 10 - 20 см и устанавливать в них водоотводные трубки. Для выбора способа нанесения набрызгбетона на обводненные поверхности рекомендуется пользоваться данными приложения 12.

3.41. При возведении набрызгбетонных покрытий на обводненных поверхностях рекомендуется применять добавки для ускорения схватывания и твердения (см. приложение 6).

3.42. При нанесении набрызгбетона на поверхность породы с отрицательной температурой необходимо очистить ее от льда, продуть сжатым воздухом и при необходимости пескоструйным аппаратом. Промывать породу водой не следует во избежание образования ледяной корки.

3.43. Набрызгбетонирование армированных покрытий должно производиться при соблюдении следующих требований: арматурная сетка должна иметь ячейки размерами не менее 100 х 100 м при диаметре проволоки 2 - 4 мм и отстоять от поверхности породы не менее чем на 2 см.

3.44. Сетку прижимают к поверхности выработки, с помощью стержневых подхватов, заводимых за опорные плитки анкеров или привариваемых к выступающим концам анкеров.

При необходимости дополнительного крепления армосетки, например, в случае больших неровностей контура, следует устанавливать специальные монтажные анкеры длиной 0,4 - 0,6 м или заделывать проволочные скрутки в первый (защитный) слой набрызгбетона. При резких колебаниях рельефа контура выработки, например при местных вывалах, для обеспечения требуемых зазоров сетку рекомендуется разрезать и концы ее подогнуть внутрь впадины с последующим дополнительным армированием в местах таких разрезов

3.45. В грунтах, склонных к размоканию или интенсивному разуплотнению из-за выветривания, трещинообразования и т.п., анкеры и сетку следует устанавливать после нанесения первого слоя, при этом надо применять анкеры на омоноличивающих составах, не содержащих воду, например на полимерной основе, а шпуры бурить без промывки.

При использовании набрызгбетона в комбинации с арочной крепью арки рекомендуется монтировать после нанесения первого (выравнивающего) слоя набрызгбетона.

При использовании решетчатых (арматурных) арок набрызгбетонирование выполняется после установки арки и монтажа арматурной сетки.

3.46. Сухую смесь для набрызгбетона следует, как правило, приготовлять централизованно на механизированных бетонных узлах при соблюдении точности дозирования по ГОСТ 7473-76.

Приготовление сухой смеси непосредственно в забое допускается при ограниченных объемах работ в случае, когда невозможно обеспечить доставку сухой смеси в забой в герметичных сосудах за время, меньшее времени схватывания цемента.

Максимальный срок доставки и хранения сухой смеси от момента ее приготовления до момента использования не должен превышать двух часов.

3.47. Доставку сухой смеси следует, как правило, выполнять в закрытых емкостях, капсулах или в сосудах, обеспечивающих ее побуждение, например в бетоносмесителях.

3.48. При ограниченных объемах работ и при коротких плечах возки в сухих выработках допускается доставка сухой смеси в шахтных вагонетках, контейнерах или кузовах автосамосвалов.

3.49. Набрызгбетонирование рекомендуется выполнять механизированным способом с помощью установленного на манипуляторе сопла, управление которым осуществляется оператором из защищенной кабины. Набрызгбетонирование с ручным вождением сопла целесообразно при малых габаритах выработки и незначительных объемах работ.

3.50. Набрызгбетон следует наносить слоями по 5 - 6 см. При применении быстротвердеющих смесей допускается увеличивать толщину слоев при условии неоплывания свежеуложенного материала и обеспечения его плотности в конструкции не менее 2,2 г/см3.

3.51. Для уменьшения количества отскока нанесение первого (выравнивающего) слоя набрызгбетонного покрытия на породу рекомендуется выполнять смесью без крупного заполнителя (гравия или щебня).

3.52. Набрызгбетонное покрытие следует наносить горизонтальными полосами последовательно снизу вверх, равномерно перемещая сопло по спирали вдоль полосы. Длина участка бетонирования и соответственно длина, и ширина горизонтальных полос на этом участке принимаются в зависимости от организации проходческих работ, технических параметров и возможностей манипулятора.

При нанесении покрытия следует обеспечивать перекрытие свежим слоем ранее уложенного покрытия на величину не менее 20 см.

3.53. Для получения покрытия требуемого качества давление воздуха Рн.м в набрызгбетон-машине следует регулировать в зависимости от длины материального шланга, его диаметра, длины горизонтальных zr и вертикальных участков zb и количества поворотов шланга п. Ориентировочно параметры режима работы набрызгбетон-машины камерного типа при диаметре материального шланга (бетоновода) 50 мм рекомендуется определять по выражению:

Рн.м = Ра + a zr + b zB + dn,

где Ра - начальное давление при длине шланга 20 м, равное 0,09 - 0,10 МПа; a - коэффициент потери давления на горизонтальном участке (для резиновых шлангов равен 0,0022 - 0,0025); b - коэффициент потери давления при подъеме смеси (для резиновых шлангов равен 0,007 - 0,0076); d - коэффициент потери давления при повороте трубопровода на 90° (для резиновых шлангов равен 0,039 - 0,045).

Давление воздуха в набрызгбетон-машине роторного типа с диаметром материального шланга 65 мм рекомендуется принимать в зависимости от длины бетоновода следующим:

Длина бетоновода, м Давление в

машине, МПа

20 ............................... 0,2-0,25

40 ...............................0,25-0,35

60 ...............................0,35-0,45

80 ...............................0,45-0,50

Давление воздуха в машине необходимо уточнять опытным путем в зависимости от влажности смеси, крупности заполнителя и дозировки смеси, приняв за исходное давление, определяемое по пп. 3.55.

3.54. В процессе нанесения струя набрызгбетона должна быть направлена перпендикулярно к бетонируемой поверхности, а расстояние от сопла до этой поверхности - в пределах 0,7 - 1,5 м в зависимости от состава исходной смеси.

Так, при соотношении (Ц+П) : Щ ³ 2 сопло рекомендуется располагать на расстоянии 0,7 - 1 м, а при (Ц+П) : Щ < 2 - на расстоянии 1,1 - 1,5 м с последующим уточнением на месте по результатам пробного нанесения покрытия.

3.55. Толщину набрызгбетонного покрытия следует контролировать с помощью специальных маяков (из цементного теста либо в виде металлических штырей), устанавливаемых в наиболее характерных точках сечения тоннеля, или с помощью передвижных лекал, а также маркшейдерскими замерами.

3.56. Для предотвращения деформаций и сохранения структуры свежеуложенного бетона проектом должны устанавливаться минимальные сроки между нанесением последующих слоев, которые следует уточнять по месту строительной лаборатории, исходя из скорости твердения бетона, температуры воздуха и прочих факторов, определяющих сроки набора набрызгбетоном требуемой прочности. При этом каждый последующий слой набрызгбетона разрешается наносить после приобретения предыдущим слоем прочности не менее 1 МПа.

При применении обычных цементов и добавок-ускорителей очередной слой набрызгбетона ориентировочно можно наносить через 20 мин на стены и 40 мин на свод.

При отсутствии добавок-ускорителей схватывания и твердения интервалы времени между нанесением слоев должны составлять не менее 2 ч.

3.57. Содержание воды в смеси устанавливает (регулирует) оператор по визуальной оценке: при пылении следует увеличивать расход воды до прекращения пыления, а при оплывании свежеуложенного бетона - уменьшить расход до прекращения оплывания.

При использовании водяного насоса для подачи воды расход ее следует назначать в соответствии с приложением 7, п. 15.

3.58. Набрызгбетон в период схватывания и твердения должен быть предохранен от замораживания, высыхания, сотрясений, механических повреждений и химических воздействий до набора прочности не менее 0,1 МПа.

3.59. Набрызгбетон через сутки после нанесения необходимо увлажнять распыленной струёй воды не менее 2 раз в сутки в течение 7 дней. При относительной влажности воздуха в тоннеле более 90 % допускается поливать набрызгбетон 1 раз в сутки.

При снижении температуры воздуха ниже плюс 5 °С увлажнять набрызгбетон не требуется.

3.60. Для предохранения поверхности набрызгбетона от высыхания рекомендуется покрыть ее раствором эмульсии или лака (поливинилацетатной эмульсией ПВА, поливинилхлоридной эмульсией ПВХ, этиленовым лаком и т.п.), наносимыми методом распыления.

3.61. Во избежание попадания воды из сопла в материальный шланг сопло в перерывах между нанесением покрытия следует держать насадкой вниз.

3.62. Возведение крепи из набрызгбетона должно выполняться оборудованием, обеспечивающим механизированное транспортирование, приготовление и нанесение смеси. В состав оборудования следует вводить:

транспортные средства для доставки смеси или ее составляющих к месту работы;

смесительное оборудование, обеспечивающее приготовление и тщательное перемешивание смеси;

дозирующие устройства;

механизмы для перегрузки сухой смеси с транспортных средств в смесительное оборудование;

машину для нанесения набрызгбетона;

загрузочное оборудование для подачи сухой смеси в машину;

резервуар с водой, обеспечивающий подачу ее к соплу под давлением;

устройства и приспособления для управления движением сопла в процессе набрызга.

Оборудование надлежит комплектовать в зависимости от конкретных условий производства.

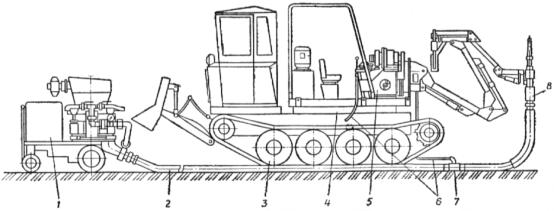

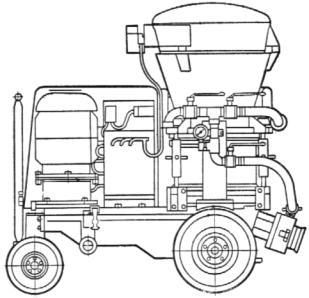

При этом в зависимости от конкретных условий производства работ используются два основных типа:

передвижной набрызгбетонный узел, включающий набрызгбетон-машину в сочетании с самоходным или перемещаемым тягой агрегатом для нанесения набрызгбетона и установки анкеров, а также доставочными рельсовыми или безрельсовыми средствами;

технологический состав для доставки в выработку и подачу к соплу сухой смеси в сочетании с самоходным или перемещаемым тягой агрегатом для нанесения набрызгбетона и установки анкеров.

Основное технологическое оборудование современных механизированных комплексов для набрызгбетонирования приведено в приложении 13.

3.63. Монтаж армосетки при армировании набрызгбетонного покрытия надлежит проводить с буровой рамы, люлек самоходных буровых агрегатов или специальных тележек.

3.64. Оборудование механизированных комплексов следует монтировать на передвижных или самоходных транспортных средствах (шасси, тележках, платформах, автомобилях и пр.) в соответствии со схемами, приведенными в приложении 14.

3.65. В состав механизированных комплексов должны, как правило, включаться также следующие приспособления, инструменты и средства малой механизации:

сборники ручные для контроля состояния кровли;

телескопные перфораторы (или перфораторы с пневмоподатчиками) с буровым инструментом для разовых малообъемных буровых работ;

сварочный трансформатор для монтажа поддерживающего каркаса армосетки и срезки выступающих концов анкеров;

маневровые лебедки для перемещения технологических платформ и тележек в рабочей зоне прирельсового транспорта;

тормозные башмаки (для технологических тележек и платформ в прирельсовом транспорте);

комплект предупредительных знаков и сигналов для обозначения границ опасных зон.

3.66. Для обеспечения энергией отдельных механизмов технологического оборудования их электрические кабели воздушные и водяные шланги должны быть оснащены быстроразъемными соединениями для подключения оборудования к соответствующим тоннельным коммуникациям.

3.67. Организация работ по возведению конструкций крепления из набрызгбетона должна определяться общей схемой организации строительства, т.е. принятыми в проекте транспортной схемой, типом используемых при строительстве транспортных средств, способом и местом приготовления сухой смеси, технологией набрызгбетонных работ и т.п.

Основные схемы организации работ и рекомендации по их выбору приведены в справочном приложении 13.

3.68. Оборудование для нанесения набрызгбетона должно быть обеспечено электроэнергией, сжатым воздухом и технической водой. Давление сжатого воздуха в сети должно быть не менее 0,5 МПа (5 кгс/см2), расход 8 - 10 м3/мин на одну машину. Давление воды должно превышать давление воздуха не менее чем на 0,1 МПа (1 кгс/см2) при расходе не менее 12 л/мин.

3.69. В случае приготовления сухой смеси вблизи объекта на специальном бетонном заводе ее доставку в выработку следует производить в технологических сосудах или в герметичных капсулах.

3.70. Сухую смесь рекомендуется приготовлять централизованно на бетонных заводах с упаковкой в капсулы или мешки, что позволяет стабильно обеспечить требуемое качество покрытия, улучшить санитарно-технические условия на рабочем месте при большей простоте механизации работ и меньших потерях сухой смеси.

3.71. Ведение взрывных работ в непосредственной близости от покрытия из набрызгбетона допускается при наборе им прочности не менее 1 МПа (10 кгс/см2).

Обеспечение и контроль качества набрызгбетонного покрытия

3.72. Нанесение набрызгбетонного покрытия при креплении подземных выработок должно выполняться специализированной бригадой, имеющей в своем составе опытного крепильщика, на которого возлагается операционный контроль (контроль качества выполнения всех технологических операций по нанесению покрытия).

3.73. Входной контроль качества используемых материалов и готовых смесей следует осуществлять в соответствии с общими правилами контроля выполнения строительных работ.

3.74. Операционный контроль в соответствии со СНиП III-44-77 должен включать в себя проверку соответствия технологического процесса (приготовление и транспортировка исходной набрызгбетонной смеси; подготовка поверхности под набрызг; техническое состояние комплекса оборудования; режимы нанесения набрызгбетонного покрытия; соблюдение требований по уходу за уложенным бетоном) требованиям, установленным проектом производства работ.

3.75. Контроль за приготовлением сухой смеси и транспортировкой (расход компонентов и время перемешивания) рекомендуется проводить непосредственно на месте приготовления (на БСУ). Результаты контроля следует заносить в журнал.

3.76. Режим набрызгбетонирования и соответствие работ по набрызгбетонированию ППР контролируется производителем работ.

3.77. Техническое состояние оборудования и питающих систем следует контролировать в соответствии с инструкцией по эксплуатации комплекса с фиксацией результатов контроля в специальном журнале с указанием места, даты и лица, осуществляющего контроль.

Таблица 6

|

Вид испытаний |

Частота проведенных испытаний1 |

Допустимые отклонения от проекта |

Исполнитель отбора образцов |

Исполнитель проведения испытаний |

Государственные стандарты, методики испытания |

|

Прочность при сжатии |

1 раз на 50 м тоннеля |

Только в большую сторону |

Бригада и обслуживающий установку персонал |

Строительные лаборатории |

ГОСТ 10180-78; ГОСТ 18105.0-80; ГОСТ 18105.2-80 |

|

Водонепроницаемость |

1 раз на 200 м тоннеля |

То же |

То же |

То же |

|

|

Морозостойкость |

То же |

» |

» |

» |

ГОСТ 10060-86 или по методике ускоренных испытаний (приложение 16) |

|

Сцепление с грунтом |

1 раз на 50 м тоннеля |

» |

» |

» |

По методике приложения 8 |

|

Прочность на растяжение осевое |

То же |

» |

» |

» |

ГОСТ 10180-78, |

|

Толщина набрызгбетонного покрытия |

1 раз на 10 м тоннеля |

10 % |

» |

Начальник смены |

Три замера на 100 м2 покрытия при установке маяков или щупов |

_________

1При изменении исходных материалов или условий производства работ проводятся все контрольные испытания.

В журнал заносятся также замечания по работе оборудования и задание на следующую смену дежурным слесарю и электрику.

3.78. Контроль за качеством уложенного набрызгбетона должен заключаться в визуальном осмотре и регулярном простукивании покрытия. На поверхности набрызгбетона не должно быть усадочных трещин, вздутий и отслоений. Глухой звук (бунение) указывает на неплотность прилегания набрызгбетона к породе или отслаивание по толщине. Обнаруженные дефектные места (оплывы, отслоения, выкрашивания, мелкие отдельные трещины и т.д.) подлежат устранению путем вырубки, очистки, промывки струёй распыленной воды, а затем заделки набрызгбетоном.

Все указанные виды операционного контроля следует проводить ежесменно с фиксацией данных контроля в соответствующих журналах (приложение 15).

3.79. Приемочный контроль является завершающей частью технологического процесса на определенной стадии строительства и осуществляется постадийно с использованием инструментальных, в том числе неразрушающих методов. Состав работ по контролю крепи из набрызгбетона, частота проведения контрольных испытаний, а также допустимые отклонения от проекта приведены в табл. 6.

3.80. Приемочно-сдаточный контроль законченного тоннеля осуществляется сначала рабочей комиссией, а затем государственной, при этом учитываются результаты входного, операционного и постадийного приемочного контроля.

3.81. Для повышения эффективности контроля качества возводимых тоннельных конструкций рекомендуется использовать статистические методы выборочного контроля на любой стадии возведения сооружения.

При всех видах производственного контроля должна быть выполнена оценка качества.

4. АНКЕРНАЯ КРЕПЬ

Конструкции и материалы анкеров

4.1. По характеру восприятия и передачи нагрузок анкеры подразделяются на две группы: закрепленные в породе концами и омоноличенные по всей длине.

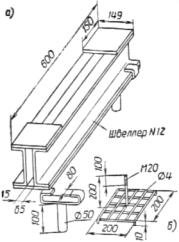

Анкеры первой группы, усилия закрепления которых сохраняются или увеличиваются по мере извлечения их из шпуров, следует рассматривать как разновидность податливой крепи нарастающего сопротивления. Конец стержня со вставленным в прорезь клином образует замок анкера. Из анкеров этой группы наибольшее распространение имеют клинощелевые (рис. 4).

Рис. 4. Конструкция клинощелевых анкеров:

а - сплошной; б - составной; 1 - гайка; 2 - опорная шайба; 3 - стержень; 4 - прорезь; 5 - клин; 6 - контактная сварка

Анкеры второй группы (омоноличиваемые) обладают высокой жесткостью: при возрастании нагрузки до предельной у них практически не наблюдается перемещений. Они подразделяются на набивные, нагнетаемые, анкеры типа «Перфо», сталеполимерные и предварительно-напряженные. Наиболее просты по конструкции и технологии установки набивные железобетонные анкеры.

4.2. При выборе типа анкера необходимо руководствоваться следующим.

Клинощелевые анкеры просты по устройству и в грунтах с коэффициентом крепости более 4 (сопротивление одноосному сжатию более 40 МПа) обладают достаточной прочностью закрепления в грунте.

Распорные анкеры (первая группа, рис. 5) можно применять в грунтах с коэффициентом крепости не ниже 3. Однако их конструкция более сложна, и они могут быть изготовлены только в заводских условиях. Прочность их закрепления в массиве сравнительно невелика.

Железобетонные и сталеполимерные анкеры (вторая группа) при достаточной длине замка обеспечивают высокую прочность закрепления во всех грунтах, где анкерное крепление применимо. Они могут воспринимать поперечные смещения грунтов, так как их армирующие стержни омоноличены со слоями пород по всей длине шпура. Недостатком этих анкеров является невозможность их нагружения омоноличивающим раствором до необходимой прочности.

4.3. Анкерную крепь можно использовать как в качестве самостоятельной конструкции (одиночные анкеры с опорными шайбами и анкеры с сеткой), так и в сочетании с подхватами, арками, армированным и неармированным набрызгбетонным покрытием.

Рис. 5. Конструкция распорного анкера СКШ:

1 - распорная муфта из двух полугильз; 2 - проволочное кольцо; 3 - стержень; 4 - установочная труба; 5 - гайка

4.4. Анкеры рекомендуется применять также в качестве монтажных элементов при установке арок, подтяжки ограждающих и арматурных сеток и т.п.

4.5. Одиночные анкеры следует применять только в монолитных, слаботрещиноватых и весьма устойчивых грунтах.

4.6. Анкерами с опорными шайбами и армирующей сеткой размерами 50х50 мм (диаметр проволоки 3 мм) следует крепить выработки, заложенные в устойчивых грунтах, в которых возможны небольшие отслоения. Сетку разрешается устанавливать в зависимости от степени трещиноватости грунтов только по своду, либо по своду и стенам выработки.

4.7. Анкерами с подхватом, объединяющим один их ряд, следует крепить выработки в грунтах средней устойчивости, трещиноватых и слаботрещиноватых. В качестве подхватов в зависимости от величины ожидаемых отслоений между анкерами следует применять полосовую сталь или прокатные профили.

4.8. Анкеры следует устанавливать рядами, желательно в шахматном порядке. Расстояние между анкерами должно определяться расчетом (см. пп. 4.42; 4.43) и указываться в проекте (паспорте) крепления.

4.9. В местах возможных (вероятных) локальных вывалов в промежутках между проектными анкерами должна быть предусмотрена постановка по месту дополнительных анкеров, количество, диаметр и глубина которых назначается производителем работ.

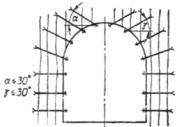

4.10. В подземных выработках со сводчатой кровлей анкеры следует располагать радиально. В выработках с плоской кровлей крайние анкеры необходимо устанавливать под, углом 30° к вертикали, но с таким расчетом, чтобы конец анкера выходил за пределы пролета выработки не менее чем на 40 см; средние анкеры устанавливаются вертикально (рис. 6).

4.11. Анкеры следует устанавливать вкрест явно выраженным плоскостям напластования или трещинообразования. При множественных разноориентированных плоскостях нарушений и в массивах нетрещиноватых и слаботрещиноватых анкеры следует устанавливать перпендикулярно закрепляемой поверхности.

4.12. Комплект клинощелевого анкера (см. рис. 4) включает анкерный стержень с резьбой на наружном конце и прорезью для клина на заглубляемом конце (замке), клин, гайку и опорную шайбу. Диаметр замкового участка анкерного стержня для шпуров от 40 до 42 мм составляет 36 мм, для шпуров от 36 до 37 мм - 30 мм.

4.13. Комплекты распорных анкеров включают замки различных конструкций, расклинивающихся в шпуре при натяжении или вращении анкерного стержня (см. рис. 5).

4.14. Металлические клиновые и распорные анкеры рекомендуется изготавливать в заводских условиях, так как отклонения в размерах элементов и грубое исполнение деталей анкера значительно снижают прочность закрепления замков.

Рис. 6. Схема расположения анкеров при слоистой кровле

4.15. При изготовлении металлических анкеров необходимо выполнять следующие условия:

а) стержень должен быть прямым, а торцы - перпендикулярными к его оси; стержень длиной до 2 м рекомендуется изготовлять из стали марки Ст.З, при большей длине - из стали с более высоким пределом текучести; диаметр стержня клинового анкера определяют расчетом, однако, из условия обеспечения необходимой жесткости, он должен быть не менее 20 мм при длине анкера до 1,8 м и 25 мм - при длине анкера от 1,8 м до 3,3 м.

Если расчетный диаметр стержня анкера меньше диаметра его замка, то анкер целесообразно делать составным. Соединение замка со стержнем необходимо осуществлять на резьбе или контактной сваркой встык;

б) резьба должна быть образована накаткой; нарезка резьбы допускается при условии, если при расчете анкеров учтено ослабление в результате нарезки сечения стержня;

в) поверхность прорези в замке анкера должна быть гладкой, без заусенцев и окалины. Прорезь при ширине 2 - 4 мм не должна отклоняться от оси анкера более 1 мм; кромки прорези в верхнем конце анкера должны быть округлены; режущие кромки в торце замка должны быть острыми;

г) клин, отлитый из чугуна или штампованный из стали марки Ст.З, должен быть очищен от заусенцев и окалины;

д) гайки должны соответствовать ГОСТ 5915-70;

е) стыки составных анкеров должны быть равнопрочными со стержнем; длина резьбовых соединений должна быть не менее 40 мм;

ж) опорные шайбы из стали Ст.З должны иметь размеры от 100´100´8 до 200´200´12 мм.

4.16. Применение клиновых и распорных анкеров рекомендуется в технологических крепях для подвески ограждающих сеток и закрепления отдельных вывалов или неустойчивых участков обнажения.

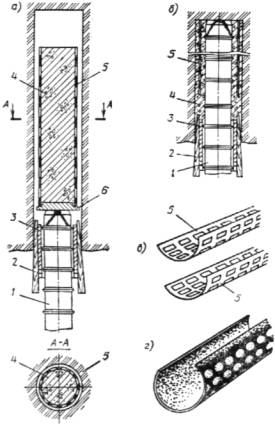

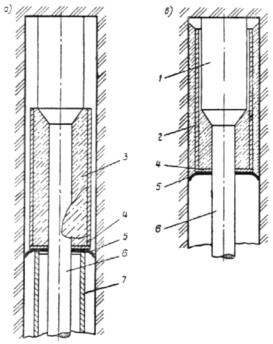

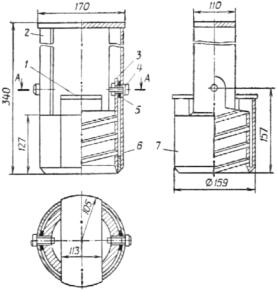

4.17. Цельноомоноличиваемый набивной железобетонный анкер представляет собой арматурный стержень периодического профиля с заостренным заглубляемым концом, омоноличенный по всей длине шпура песчано-цементным раствором (рис. 7).

При использовании анкеров для подвески ограждающей сетки или армирующих элементов обделки наружный конец анкерного стержня должен иметь отверстие для шплинта.

Рис. 7. Схема набивного железобетонного анкера:

1 - арматурный стержень; 2 - раствор

4.18. Железобетонные анкеры следует применять в слабообводненных или сухих выработках, расположенных в монолитных или слаботрещиноватых породах, т.е. в условиях, исключающих утечку или вымывание из шпура песчано-цементного раствора.

Рис. 8. Цельноомоноличенный анкер типа «Перфо»:

а - анкер в сборе при установке в шруп; б - анкер после установки; в - перфоцилиндр разъемного типа; г - разрезной перфоцилиндр; 1 - анкерный арматурный стержень; 2 - деревянный клин; 3 - кондуктор; 4 - песчано-цементный раствор; 5 - перфоцилиндр; 6 - разрушаемое фибровое дно перфоцилиндра

4.19. В комплект цельноомоноличиваемого анкера типа «Перфо» (рис. 8) входят арматурный стержень периодического профиля и перфоцилиндр с отверстиями диаметром от 4 до 6 мм, заполненный консистентным песчано-цементным, быстротвердеющим раствором.

Из приведенных на рис. 8 двух типов перфоцилиндров более удобным для снаряжения и установки анкера является щелевой.

4.20. Диаметры анкерных стержней и перфоцилиндров должны приниматься в зависимости от диаметра шпура в соответствии с данными табл. 7.

Таблица 7

|

Диаметры анкеров типа «Перфо», мм |

|||

|

шпура |

перфоцилиндра |

стержня-анкера «Перфо» |

стержня сталеполимермого или железобетонного набивного и нагнетаемого анкера |

|

34 |

29 |

18-22 |

16-18 |

|

36 |

31 |

22-25 |

18-20 |

|

40 |

35 |

25-28 |

22-25 |

|

43 |

38 |

28-32 |

25-28 |

4.21. Анкеры «Перфо», ввиду их более высокой стоимости и сложности изготовления, рекомендуется применять в постоянных и временных конструкциях в условиях, непригодных для набивных железобетонных анкеров.

Наиболее целесообразно использование таких анкеров в интенсивно деформируемых и разуплотняющихся сильнотрещиноватых и обводненных грунтах.

4.22. Применяемые для железобетонных анкеров растворы должны состоять из материалов, соответствующих требованиям государственных стандартов: портландцемент - ГОСТ 10178-85; глиноземистый цемент - ГОСТ 969-77; песок - ГОСТ 10268-80; хлористый кальций - ГОСТ 450-77; вода - ГОСТ 23732-79.

4.23. С целью удовлетворения требованиям технологичности (свободное прохождение раствора через растворонагнетатель, подводящие шланги и инъектор, а также исключение вытекания раствора из шпуров) на месте производства работ допускается корректировать величину водоцементного отношения.

4.24. В комплект сталеполимерного анкера входят, заостренный анкерный стержень из стали периодического профиля и ампул-патроны, заполненные пластораствором на основе эпоксидной, полиэфирной или других синтетических смол с капсулой, заполненной отвердителем.

Омоноличивание анкера после достижения им в течение 5 - 10 мин расчетной несущей способности осуществляют путем разрушения оболочек ампул-патрона и капсулы и последующего перемешивания их содержимого при внедрении в шпур и вращении анкерного стержня.

4.25. Цельноомоноличиваемые сталеполимерные анкеры с соответствующими быстросхватывающимися составами рекомендуется использовать в сложных гидрогеологических условиях, в том числе при высокой степени трещиповатости пород.

4.26. Армирующие стержни омоноличиваемых анкеров следует изготовлять из горячекатаной стали периодического профиля (ГОСТ 5781-82). Корневой конец стрежня должен быть заострен, другой конец - расклепан с отверстием для шплинта.

Допускается использование иных конструктивных решений концов стержня, выступающего в выработку (резьба с гайкой, петля и т.д.). Корневые концы сталеполимерных анкеров должны быть кососрезанными для обеспечения внедрения в ампул-патрон и качественного перемешивания пласторастворов.

4.27. Перед применением анкеров необходимо проверять свойства закрепляющих составов (методика по ГОСТ 5802-86) и проводить испытания анкеров, установленных на этих растворах.

4.28. Для закрепления в слабоустойчивых грунтах на глубину более 5 м подземных выработок пролетом более 10 м сопряжении выработок, а также откосов котлованов при соответствующем технико-экономическом обосновании следует применять омоноличиваемые в скважине по всей длине или в замковой части предварительно напрягаемые анкеры прядевой или стержневой конструкции (приложение 17)

4.29. Во всех обделках, а также в крепях, устанавливаемых в агрессивных средах или со сроком службы крепей от 1 года и более, анкерные стержни должны иметь покрытие в виде консистентной смазки, резиновой или полиэтиленовой рубашки, песчано-цементного камня и пр., обеспечивающее необходимую антикоррозийную защиту.

Расчет анкеров и составление паспорта

4.30. Параметры анкерной крепи - тип, размеры замка длина анкеров, расстояние между ними, величина натяжения стержней - определяются строением горного массива механическими свойствами грунтов и размерами подземной выработки. Как правило, параметры анкерной крепи следует назначать с учетом опыта ее применения в аналогичных инженерно-геологических условиях.

4.31. Основной эффект от крепления выработок анкерами состоит в том, что окружающие выработку породы, имеющие склонность к расслоению и обрушению, прикрепляются к устойчивым областям горного массива, лежащим за пределами расчетного свода давления, при помощи анкеров. В отдельных случаях кровля выработки, закрепленная анкерами, может рассматриваться как несущая армокаменная конструкция, уменьшающая высоту свода давления грунта.

4.32. Анкеры, применяемые в качестве временной крепи подземных сооружений, рассчитывают по прочности закрепления замков и прочности стержней по аналогии с соответствующими требованиями глав строительных норм и правил на проектирование тоннелей и бетонных (железобетонных) конструкций.

Под прочностью закрепления замка анкера понимают максимальную нагрузку, при приложении которой к стержню установленного анкера осевое перемещение его конца не превышает 10 мм.

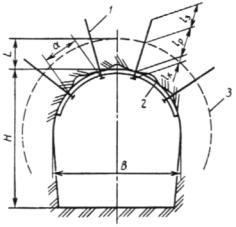

4.33. В расчете основных параметров анкерной крепи (рис. 9), исходя из гипотезы «подвешивания» зоны возможного обрушения к ненарушенным грунтам, согласно требованиям к временному креплению, расчет следует производить в следующем порядке:

определить расчетную (рабочую) длину стержня анкера lр;

определить длину части анкера, заглубленную в ненарушенный грунт (замковой части) l3;

определить предельное расстояние между анкерами а по прочности закрепления заглубленной части замка;

выбирать диаметр и материал стержня dст.

Рис. 9. Основные параметры анкерной крепи:

1 - анкер; 2 - шайба или подхват; 3 - граница зоны возможного обрушения

4.34. Расчетную длину стержня

анкера lр следует назначать равной не менее высоты возможного

обрушения ![]() ,

принимаемой на основании опыта строительства в аналогичных инженерно-геологических

условиях.

,

принимаемой на основании опыта строительства в аналогичных инженерно-геологических

условиях.

При отсутствии опытных данных расчетную глубину зоны возможного обрушения следует определять по формуле, м:

![]()

где Кт - коэффициент учета трещиноватости скальных грунтов, принимаемый здесь равным: для слаботрещиноватых грунтов 1; для трещиноватых 2; для сильнотрещиноватых 2,5.

Если коэффициент крепости грунта f (см. приложение 11) определен с учетом трещиноватости, то Кт=1.

В слабоустойчивых грунтах типа аргиллитов должно удовлетворяться условие lр ³ 0,5В (z - 1),

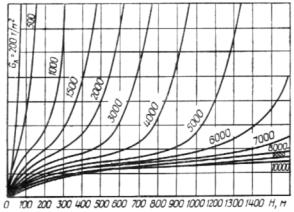

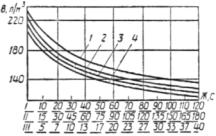

где z - относительная величина, принимаемая в зависимости от глубины заложения тоннеля Н и предела прочности грунта на сжатие sк по номограмме (рис. 10).

Расчетную величину прочности закрепления заглубленной части необходимо корректировать натурными испытаниями согласно пп. 4.40.

4.35. Длину замковой части l3 и концевой части lк, выступающей в выработку, следует назначать конструктивно в зависимости от типа замка и конструкции крепления подхвата. При этом для клинощелевых анкеров длина замковой части должна быть не менее 20 см.

Рис. 10. Номограмма для определения относительных размеров зоны возможного обрушения z в зависимости от глубины заложения тоннеля

4.36. Разница между диаметрами шпура и замка клинощелевого анкера не должна превышать 8 мм. Толщину клина в в основании рекомендуется назначать равной диаметру замка анкера, но не менее величины, определяемой из выражения

вmin = 2l + (dш – dа) + tп ,

где l - глубина внедрения «усов» анкеров и породу, принимаемая при отсутствии фактических данных но табл. 8; dш и da - соответственно диаметры шнура и замка анкера; tп - ширина прорези.

Таблица 8

|

Коэффициент крепости грунта f |

10-20 |

6 |

4 |

|

Глубина внедрения l, мм |

2 |

4 |

6 |

Длину клина следует назначать конструктивно, но при условии, что его длина не должна превышать половину основания более чем в 12 раз.

4.37. Правильность назначения параметров замка необходимо обязательно проверить путем испытаний прочности за крепления замков в производственных условиях, проводимых в соответствии с указаниями пп. 4.71 - 4.81 настоящих Норм.

Для конструкций замков, приведенных в пп. 4.13; 4.14 и предназначенных для применения в грунтах с коэффициентом крепости 6-10 («в куске»), разрешается принимать расчетную прочность закрепления по табл. 9 без предварительных испытаний.

Таблица 9

|

Диаметр замка, мм |

Толщина клина, мм |

Диаметр коронки, мм |

Расчетная прочность закрепления, кН1 |

|

25 |

25 |

32 ± 1 |

90 |

|

36 |

25 |

41 ± 1 |

60 |

_________

1Расчетная прочность закрепления приведена для фрезерованных поверхностей прорези и боковых граней клина анкера.

4.38. В случаях, когда замки анкеров могут подвергаться воздействию попеременного замораживания и оттаивания, испытания замков на прочность закрепления следует проводить в талом грунте.

4.39. Длину замковой части железобетонных анкеров сначала назначают ориентировочно, как правило, в пределах от 20 до 60 см. При этом прочность N1, МПа, закрепления замка определяют по формуле

![]() ,

,

где ![]() - предварительная длина замка, см; dст - диаметр

армирующего стержня, см; tсц - удельное сцепление бетона с

армирующим стержнем, МПа, принимая по табл. 10.

- предварительная длина замка, см; dст - диаметр

армирующего стержня, см; tсц - удельное сцепление бетона с

армирующим стержнем, МПа, принимая по табл. 10.

Таблица 10

|

Температура твердения, ºС |

tсц , МПа, при сроке твердения бетона, ч |

||||

|

2 |

4 |

6 |

24 |

48 и более |

|

|

+5 |

0,5 |

1,0 |

1,5 |

4,0 |

4,5 |

|

+10 |

0,8 |

1,5 |

2,0 |

4,0 |

4,5 |

|

+15 |

1,0 |

2,0 |

3,0 |

4,5 |

4,5 |

|

+20 |

1,5 |

3,0 |

3,5 |

4,5 |

4,5 |

Примечания: 1. Удельные сцепления даны для следующих быстротвердеющих растворов:

указанного в п. 4.22 (для набивных анкеров); раствора из глиноземистого цемента марок 400-500 и воды (В/Ц=0,45-0,55) с добавкой 6 % хлористого кальция от массы цемента (для нагнетаемых анкеров).

2. Удельное сцепление цементно-песчаных растворов состава 1:1 без ускорителей твердения следует принимать равным 4,5 МПа при глиноземистом цементе марок 400 - 500 в возрасте 48 ч и более; портландцементе марок 400 - 500 в возрасте 72 ч и более.

Ориентировочно прочность закрепления железобетонных анкеров с замковой частью длиной 50 см при температуре в шпуре не ниже +5 °С допускается принимать:

при содержании СаСl2 5 – 6 % от массы цемента 50 кН через 6 ч и 100 кН через 24 ч после установки; при содержании CaCI2 менее 3 % от массы цемента 100 кН через 48 ч после установки.

Прочность закрепления замков железобетонных анкеров должна быть подтверждена результатами испытаний (см. п. 4.37).

4.40. Если результаты проведенных испытаний покажут прочность закрепления замков анкеров ниже расчетной, необходимо изменить конструкцию замка или отдельные параметры (диаметр, толщину клина и т.д.).

Длину замковой части железобетонных анкеров l3, м, на основе результатов испытаний следует откорректировать по соотношению:

![]() ,

,

где N - расчетная прочность закрепления, определяемая в результате испытаний, кН.

4.41. Для крепления тоннельных выработок запрещается применять анкеры длиной менее 1 м, а также анкеры с прочностью закрепления замка менее 40 кН.

4.42. Предельное расстояние между анкерами а, м, следует определять по формуле

,

,

где gгр - объемный вес грунта, кН/м3.

4.43. Чтобы исключить возможность образования вывалов между анкерами, должно быть выполнено условие а £ lр.

В сильнотрещиноватых породах расстояние между анкерами следует назначать не более 0,5 lр.

4.44. Расчетная нагрузка Р, кН, на анкер будет

P=1,5g a2 lр ,

где 1,5 - коэффициент перегрузки.

4.45. Ориентировочно выбранный диаметр стержня анкера необходимо корректировать по формуле

,

,

где Р= l,5gгра2L, Ra - расчетное сопротивление материала стержня, кПа.

4.46. Для нетрещиноватых, слаботрещиноватых и трещиноватых грунтов с одной или двумя системами трещин, где возможно омоноличивание грунтовых блоков анкерами, крепь рекомендуется рассчитывать по гипотезе образования несущей конструкции из окружающих выработку грунтов (рис. 11). Представляя эту конструкцию в виде породной арки, следует пользоваться соотношением, связывающим длину анкеров la и расстояние между ними (межанкерное расстояние) а.

где коэффициент m принимается равным

![]() , для одиночных анкеров;

, для одиночных анкеров;

![]() ,

при наличии групповой шайбы или подхватов;

,

при наличии групповой шайбы или подхватов;

sр - предел прочности породы на растяжение (табл. 11)

![]() ;

;

![]()

Таблица 11

|

№ пп |

Горные породы |

Предел прочности на растяжение sp, МПа |

|

1 |

Порфирит |

20,0 |

|

2 |

Габбро-диабаз |

23,9-16,0 |

|

3 |

Базальт |

9,0-19,0 |

|

4 |

Алеврит |

8,0-12,0 |

|

5 |

Известняк |

9,0 |

|

6 |

Аргиллит |

4,6-7,1 |

|

7 |

Песчаник |

4,4-8,0 |

|

8 |

Сланец |

3,0 |

Рис. 11. Схема несущей породной конструкции, образуемой вокруг выработки с помощью анкеров:

1 - анкер; 2 - несущая породная конструкция

4.47. При установке анкеров непосредственно возле забоя сразу после обнажения выработки в стержнях возникают дополнительные усилия, связанные с взаимовлияющим деформированием крепи и породы. Определение этих усилий рекомендуется выполнять по программе для ЭВМ «Анкер-контакт» (см. приложение 10), в которой учтены взаимное влияние анкеров, место и время их установки, ползучесть окружающего выработку грунта.

Технология установки анкерной крепи

4.48. Анкеры следует устанавливать сразу вслед за продвижением забоя. В слаботрещиноватых породах допускается отставание постановки подхватов или сетки (должно быть отражено в паспорте крепления), но не более чем на 20 м от лба забоя. В этом случае для навешивания подхватов или сетки па стальной анкер устанавливают вторую опорную шайбу и гайку.

4.49. Перед установкой крепи следует произвести тщательную оборку кровли и подтянуть ганки на двух последних рядах анкеров способом, указанным в п. 4.55 настоящих Норм.

4.50. Бурение шпуров под анкеры следует производить по размеченной сетке, строго соответствующей паспорту крепления, бурильными машинами с манипуляторами на самоходных шасси или на буровых рамах.

Допускается бурение анкерных шпуров телескопическими или ручными перфораторами с пневмоподатчиками.

4.51. Бурение с промывкой водой разрешается при последующей тщательной продувке шпура сжатым воздухом; в нестойких по отношению к воде грунтах бурение следует производить только всухую при обеспечении пылеулавливания (отсосе пыли).

4.52. Отклонения диаметра и длины шпуров от указанных в паспорте крепления не должны превышать соответственно 1 мм и 5 см.

4.53. Перед установкой необходимо осмотреть детали анкера. Смазка элементов замка должна быть удалена за исключением стержней корневых анкеров, где смазка предусмотрена как защита от коррозии. Запрещается устанавливать анкеры с плохо нарезанной или поврежденной резьбой, гнутым стержнем и прочими механическими дефектами.

4.54. При установке клинового анкера стержень с вставленным в прорезь на 20-30 мм клином вводят в шпур. Для создания предварительной расклинки следует доводить анкер до конца резким движением до упора в дно шпура, после чего анкер следует забивать пневматическим ударным инструментом со специальной насадкой до прекращения заглубления анкерного стержня.

Забивка анкера кувалдой допускается как исключение при установке отдельных анкеров или их малочисленных партий.

После забивки на наружный конец анкера следует установить опорную шайбу, гайку.

4.55. В клинощелевых и распорных анкерах сразу после установки следует произвести натяжение стержня для предотвращения расслоений и частичной релаксации напряжений в горном массиве.

Величина натяжения менее 40 кН (4 тс) при установке анкеров не допускается.

Гайки анкеров должны быть затянуты до отказа ключом длиной 0,7 м, либо пневматическим или электрическим сбалчивателем с крутящим моментом 350 кН·см.

4.56. В набивных железобетонных анкерах нагнетание раствора в шпуры следует производить растворонагнетателями.

4.57. Заполнение шпуров раствором производится через шланг с соплом в два приема; первая доза нагнетается при сопле, недоведенном на 20 - 30 см до дна шпура, вторая при сопле, выдвинутом к устью на 20 - 30 см.

4.58. Анкерный стержень следует устанавливать в шпур сразу после извлечения сопла и закреплять в устье шпура деревянным клином.

4.59. Зазор между стенками шпура и шлангом при нагнетании раствора и между стержнем и стенками шпура при установке следует перекрывать в устье резиновым или сальниковым уплотнением, препятствующим утечке раствора из шпура до твердения.

4.60. Навешивать сетку или подхват разрешается после достижения раствором 20 %, а производить взрывные работы – 60 % проектной прочности. Сроки достижения этой прочности должны быть оговорены в паспорте крепления подземной выработки.

4.61. При анкерном креплении с жестким подхватом вначале следует установить анкеры в средней трети свода и к ним подвешивать подхват. Шпуры для остальных анкеров пробуривают через отверстия в подхвате, после чего устанавливают анкеры.

4.62. Если анкер установлен не перпендикулярно подхвату, вместо обычных опорных шайб следует устанавливать специальные: сферические, клиновые или из неравнобоких уголков.

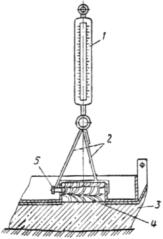

4.63. Установку омоноличиваемых преднапрягаемых анкеров (рис. 12) производят после устройства оголовка в такой последовательности:

очистка скважины сжатым воздухом;

промер глубины скважины;

сборка анкера;

установка анкера в сборе в скважину на заданную глубину;

нагнетание раствора в корневой замок до истечения его из воздухоотводной трубки;

глушение нагнетательной и воздухоотводной трубок;

натяжение (после набора песчано-цементным камнем 100 % прочности) анкерного стержня с фиксацией его в оголовке.

В анкерах с песчано-цементной изоляцией напрягаемого участка стержня нагнетание раствора в незаполненную часть скважины осуществляется после напряжения стержня.

4.64. При возможности утечки или вымывания раствора из скважины установку анкеров с нагнетаемым корневым замком (см. рис. 12) следует производить только после цементации, глинизации или силикатизации закрепляемой области породного массива.

Рис. 12. Нагнетаемый корневой многопрядевый анкер:

1 - наконечник; 2 - распорки; 3 - хомут; 4 - арматурная высокопрочная прядь; 5 - растворонагнетательная трубка; 6 - разделительная диафрагма; 7 - кондуктор; 8 - фиксатор натяжения арматурных прядей; 9 - железобетонный оголовок; 10 - гнездо фиксатора; 11 - металлическая опорная плита; 12 - воздухоотводная трубка; 13 - корневой замок

4.65. Натяжение анкерных стержней следует производить гайкой при помощи динамометрического ключа или гидравлическими домкратами с цанговым или резьбовым захватом. Рекомендуется применять домкраты с цанговым захватом и полым штоком.

Домкраты и маслостанции должны быть укомплектованы тарированными манометрами.

4.66. Операции по установке анкеров с закрепляющим составом в ампул-патронах и жестким стержнем (рис. 13) осуществляются в такой последовательности:

Рис. 13. Корневой сталеполимерный анкер:

а - анкер в сборе в процессе установки в шпур; б - анкер после установки: 1 - ампул-патрон; 2 - пластораствор; 3 - капсула с отвердителем; 4 - разрушаемое (фибра, резина и т.п.) дно; 5 - разделительное эластичное уплотнение; 6 - анкерный арматурный стержень

заполнение шпура требуемым количеством ампул-патронов;

заглубление стержня с разрушением оболочек ампул и капсул до упора в дно, вращение стержня до начала схватывания полимерного состава;

натяжение и фиксация стержня после отверждения омоноличивающего состава (в анкерах замкового типа).

При использовании анкеров с канатной тягой операции по установке следует выполнять в следующей последовательности:

заглубление при помощи трубчатого упора анкера в сборе, включая требуемое количество ампул-патронов и уплотнительную диафрагму, до упора анкера в дно шпура;