НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ

«ПЛАСТИК» (НПО «ПЛАСТИК») МИНХИМПРОМА

Пособие

по проектированию

технологических

трубопроводов

из пластмассовых труб

(к СН 550-82)

Утверждено приказом

НПО «Пластик»

от 12 июля 1983 г. № 321

![]()

МОСКВА СТРОЙИЗДАТ 1984

Пособие по проектированию технологических трубопроводов из пластмассовых труб / НПО «Пластик» - М.: Стройиздат, 1984.

Разработано в дополнение к «Инструкции по проектированию технологических трубопроводов из пластмассовых труб» (СН 550-82) на основе обобщения отечественного и зарубежного опыта.

Содержит данные по свойствам пластмассовых труб, графики для определения расчетных характеристик материала труб, рекомендации по выбору типов труб, способов соединений, конструированию и расчету трубопроводов. Приведены размеры труб, соединительных деталей и примеры расчета.

Для инженерно-технических работников проектных организаций.

Табл. 42, ил. 41.

Разработано НПО «Пластик» Минхимпрома (кандидаты техн. - наук С.В. Ехлаков, Ю.С. Давыдов, инженеры Г.И. Шапиро, Е.С. Гольянова); ВНИИТеплопроект Минмонтажспецстроя СССР (разд. 7), ВНИИТБХП Минхимпрома (разд. 8).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Пособие разработано в дополнение к «Инструкции по проектированию технологических трубопроводов из пластмассовых труб» и распространяется на проектирование технологических трубопроводов из пластмассовых труб наружным диаметром до 1200 мм из полиэтилена низкого давления (ПНД), полиэтилена высокого давления (ПВД), полипропилена (ПП) и непластифицированного поливинилхлорида (ПВХ).

1.2. Способ прокладки технологических трубопроводов приведен в табл. 1.

Таблица 1

|

Транспортируемое вещество |

Категория трубопровода |

Способ прокладки трубопроводов |

||||||||

|

Вне зданий |

В помещениях с производствами, относящимися по пожарной опасности к категории |

|||||||||

|

наземно и надземно |

подземно |

А |

Б |

В |

Г |

Д |

Е |

|||

|

А |

Вредные, к которым материал труб химически стоек: |

II |

|

|

|

|

|

|

|

|

|

класса опасности 2 |

|

? |

? |

- |

- |

- |

? |

? |

- |

|

|

класса опасности 2 (соляная и серная кислоты, едкие щелочи) |

|

+ |

+ |

? |

? |

? |

+ |

+ |

? |

|

|

класса опасности 3 |

|

+ |

+ |

? |

? |

? |

+ |

+ |

? |

|

|

Б |

Легковоспламеняющие жидкости (ЛВЖ) |

III |

? |

? |

- |

- |

- |

? |

? |

- |

|

Горючие газы (ГГ), горючие вещества (ГВ), горючие жидкости (ГЖ), к которым материал труб химически стоек |

|

? |

+ |

- |

- |

- |

? |

? |

- |

|

|

В |

Трудоногорючие (ТГ) и негорючие (НГ): |

|

|

|

|

|

|

|

|

|

|

к которым материал труб химически относительно стоек |

IV |

+ |

+ |

? |

? |

+, - |

+ |

+ |

? |

|

|

к которым материал труб химически стоек |

V |

+ |

+ |

? |

? |

+, - |

+ |

+ |

? |

|

|

Примечание. Знак «+» означает, что применение труб допускается, знак «-» - недопустимость применения труб, знак «?» - допустимость применения труб решает проектная организация по согласованию с соответствующими органами Государственного надзора. |

||||||||||

Допускается прокладывать трубопроводы из поливинилхлоридных труб диаметром до 110 мм и полиэтиленовых труб, имеющих изоляцию из несгораемых материалов, для транспортирования ТГ и НГ, в помещениях с производствами, относящимися по пожарной опасности к категориям В, за исключением складских помещений и транзитной прокладки трубопроводов.

Вредные вещества класса опасности 4 следует относить: пожароопасные - к группе Б и негорючие - к группе В.

1.3. Трубопроводы из пластмассовых труб не допускается применять для транспортирования вредных веществ 1 класса опасности, взрывоопасных веществ (ВВ) и сжиженных углеводородных газов (СУГ), а также веществ, к которым материал труб химически нестоек.

1.4. Применение пластмассовых трубопроводов в зависимости от материала труб и температур наружного воздуха (наиболее холодной пятидневки) и транспортируемого вещества приведено в табл. 2.

Таблица 2

|

Допустимая температура, °С |

|||||

|

транспортируемого вещества |

наружного воздуха (наиболее холодной пятидневки) |

||||

|

максимальная для категории трубопроводов |

минимальная |

||||

|

II и III |

IV |

V |

|||

|

ПНД и ПВД |

40 |

40 |

60 |

-30 |

-40 |

|

ПП |

60 |

60 |

100 |

0 |

-10 |

|

пвх |

60 |

40 |

60 |

0 |

-10 |

2. ВЫБОР МАТЕРИАЛА И ТИПА ТРУБ

2.1. Материал труб и соединительных деталей для пластмассовых трубопроводов и уплотнительных элементов к ним рекомендуется принимать на основании данных по химической стойкости, приведенных в прил. 1.

При этом следует учитывать, что: полиэтилен стоек к водным растворам кислот, щелочей и солей и к значительному числу органических моющих средств, не стоек к концентрированным кислотам - окислителям; полипропилен имеет такую же химическую стойкость, как полиэтилен, но применим при более высоких температурах; ПВХ стоек к большинству кислот, щелочей, растворов солей, а также к органическим растворителям в смеси с водой, не стоек к ароматическим и хлорированным углеводородам; фторопласт стоек практически ко всем веществам; натуральный каучук не стоек к маслам; синтетический бутадиен-нитрильный каучук имеет хорошую стойкость к маслам и бензину, не стоек к окисляющим веществам; бутилкаучук и этилен-пропиленовый каучук имеют хорошую атмосферостойкость, особенно пригодны для агрессивных веществ, не стойки к маслам и жирам; наириты по химической стойкости приближаются к ПВХ и их стойкость находится в интервале стойкости бутадиен-нитрильного каучука и бутилкаучука; синтетический фторсодержащий каучук по химической стойкости превосходит остальные резины.

2.2. Физико-механические свойства термопластов, используемых для изготовления напорных труб и соединительных деталей, приведены в табл. 3.

2.3 Основным видом нагрузки для пластмассовых труб является внутреннее гидростатическое давление. При этом толщину стенки труб следует определять по формуле

![]() (1)

(1)

где d - наружный диаметр трубы;

p - рабочее давление в трубопроводе, МПа;

R - расчетное сопротивление материала труб, МПа.

Таблица 3

|

Метод определения |

Термопласты |

||||

|

пвх |

пвд |

пнд |

пп |

||

|

Плотность, г/см3 |

ГОСТ 15139-69 |

1,38 - 1,4 |

0,920 - 0,923 |

0,949 - 0,953 |

0,90 - 0,91 |

|

Показатели текучести расплава, г/10 мин |

ГОСТ 11645-73 |

- |

0,3 |

0,3 - 0,6 |

0,2 - 0,4 |

|

Предел текучести при растяжении, МПа |

ГОСТ 11262-76 |

> 50,0 |

> 9,5 |

> 20,0 |

> 26,0 |

|

Относительное удлинение при разрыве, % |

> 25 |

> 210 |

> 200 |

> 200 |

|

|

Модуль упругости при изгибе, МПа |

ГОСТ 9550-81 |

2500 - 3000 |

110 - 160 |

680 - 750 |

670 - 1190 |

|

Коэффициент Пуассона |

- |

0,35 - 0,38 |

0,44 - 0,46 |

0,42 - 0,44 |

0,4 - 0,42 |

|

Твердость по Бриннелю, Н/мм2 |

ГОСТ 4670-77 |

100 - 160 |

14 - 25 |

45 - 54 |

60 - 85 |

|

Температура плавления, °С |

Поляризационный микроскоп |

- |

105 - 108 |

120 - 125 |

160 - 170 |

|

Температура размягчения по Вика, °С |

ГОСТ 15065-69 |

80 |

65 |

30 |

100 |

|

Средний коэффициент линейного теплового расширения, 1/°С |

8×10-5 |

2,2×10-4 |

2,2×10-4 |

1,5×10-4 |

|

|

Теплопроводность (коэффициент теплопроводности), Вт/м×°С (ккал/м×ч×°С) |

- |

0,17 (0,15) |

0,35 (0,3) |

0,42 (0,36) |

0,23 (0,2) |

|

Удельная теплоемкость, кДж/кг×°С (ккал/кг×°С) |

- |

2,1 (0,5) |

2,5 (0,6) |

2,5 (0,6) |

2,1 (0,5) |

|

Диэлектрическая проницаемость при 106 Гц |

ГОСТ 6433.3-71 |

3,1 - 3,4 |

2,2 - 2,3 |

2,2 - 2,4 |

2,2 |

|

Электрическая прочность (толщина образца 1 мм), кВ/мм |

ГОСТ 6433.3-71 |

26 - 60 |

45 - 60 |

40 - 60 |

28 - 40 |

|

Удельное поверхностное сопротивление, Ом×м |

ГОСТ 6433.2-71 |

6,6×1014 |

5×1013 |

1,2×1014 |

4×1013 |

|

Удельное объемное электрическое сопротивление, Ом×м |

ГОСТ 6433.2-71 |

4,5×1015 |

7,8×1014 |

8,2×1014 |

1×1016 |

2.4. Расчетное сопротивление материала труб надлежит определять по формуле

R = RнKyKcKx, (2)

где Rн - нормативное длительное сопротивление разрушению материала труб, МПа;

Ky - коэффициент условий работы трубопровода;

Kc - коэффициент прочности соединения труб;

Kx - коэффициент химической стойкости материала труб.

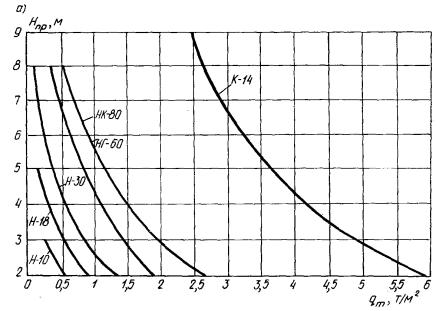

2.5. Нормативное длительное сопротивление разрушению материала труб из ПНД, ПВД, ПП и ПВХ в зависимости от температуры и срока службы трубопровода следует принимать по графикам, приведенным на рис. 1.

Рис. 1. Зависимость нормативного длительного сопротивления разрушению Rн материала труб от температуры и срока службы трубопровода для труб:

а - из ПНД; б - из ПВД; в - из ПП; г - из ПВХ

Для труб из ПНД и ПП необходимо учитывать, что с повышением температуры срок службы трубопровода сокращается.

2.6. Напорные трубы из термопластов и соединительные детали к ним подразделяются на типы в зависимости от величины номинального давления (табл. 4). За номинальное давление труб из термопластов принимается максимальное рабочее давление при транспортировании по ним воды с температурой 20 °С и расчетном сроке службы 50 лет для труб из ПВХ, ПНД, ПВД и 10 лет - для труб из ПП.

Таблица 4

|

Величина номинального давления, труб, МПа |

Тип труб |

Величина номинального давления, труб, МПа |

|

|

Облегченный (О) |

0,1 |

Средний (С) |

0,6 |

|

Легкий (Л) |

0,25 |

Тяжелый (Т) |

1 |

|

Среднелегкий (СЛ) |

0,4 |

Особотяжелый (ОТ) |

1,6 |

2.7. Для труб из ПНД, ПВД, ПП и ПВХ при транспортировании по ним воды с различной температурой и при разном сроке службы трубопровода рабочее давление Pраб в последнем следует принимать по рис. 2 - 5.

При транспортировании воды (или других веществ) с температурой ниже 20 °С рабочее давление следует принимать такое же, как при температуре 20 °С.

2.8. Для трубопроводов II, III и IV категорий величины Rн, Pраб, определенные по графикам на рис. 1 - 5, необходимо снижать путем умножения на коэффициент условий работы Kу (табл. 5), учитывающий опасность транспортируемого по трубопроводу вещества.

Рис. 2. Зависимость рабочего давления Pраб от температуры и срока службы трубопровода для труб из ПНД: а - типов Т (-) и СЛ (- - -) и б - типов С (-) и Л (- - -)

Рис. 3. Зависимость рабочего давления Pраб от температуры и срока службы трубопровода для труб из ПВД: а - типов Т (-) и СЛ (- - -) и б - типов С (-) и Л (- - -)

Рис. 4. Зависимость рабочего давления Pраб от температуры и срока службы трубопровода для труб из ПП типов Т (-), С (- - -) и Л (-×-×-)

Рис. 5. Зависимость рабочего давления Pраб от температуры и срока службы трубопровода для труб из ПВХ типов ОТ (-), Т (- - -), С (-×-×-) и СЛ (-)

2.9. Для трубопроводов следует применять соединения и соединительные детали, равнопрочные основному материалу труб.

При использовании соединений и соединительных деталей, не равнопрочных основному материалу труб, величины Rн и Pраб, определенные по графикам на рис. 1 - 5, следует снижать путем умножения на коэффициент прочности соединений Kс, принимаемый по табл. 6.

2.10. Химическая стойкость материала труб и соединительных деталей характеризуется коэффициентом химической стойкости Kх, который определяется как отношение химической стойкости материала к данному веществу к химической стойкости материала к воде.

При этом принимается, что материал химически стоек, если Kх = 0,5 - 1, химически относительно стоек, если Kх = 0,1 - 0,5 и химически нестоек, если Kх < 0,1.

Таблица 5

|

Группа |

Температура, °С |

Коэффициент условий работы Kу для труб из |

|||||||||||||

|

ПНД или ПВД |

ПВХ |

ПП |

|||||||||||||

|

Типы труб |

|||||||||||||||

|

Л |

СЛ |

С |

Т |

СЛ |

С |

Т |

ОТ |

Л |

С |

Т |

|||||

|

II и III |

А и Б |

20 |

0,4 |

0,4 |

0,4 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,4 |

0,4 |

0,6 |

||

|

30 |

0,4 |

0,4 |

0,4 |

0,6 |

0,6 |

0,6 |

0,6 |

0,6 |

0,4 |

0,4 |

0,6 |

||||

|

40 |

- |

- |

0,4 |

0,5 |

- |

0,4 |

0,4 |

0,4 |

0,3 |

0,3 |

0,45 |

||||

|

50 |

- |

- |

- |

- |

- |

- |

0,4 |

0,4 |

- |

0,25 |

0,4 |

||||

|

60 |

- |

- |

- |

- |

- |

- |

- |

0,4 |

- |

0,2 |

0,3 |

||||

|

IV |

В |

20 |

0,4 |

0,4 |

0,4 |

0,6 |

0,4 |

0,4 |

0,4 |

0,6 |

0,3 |

0,3 |

0,35 |

||

|

30 |

0,4 |

0,4 |

0,4 |

0,6 |

0,4 |

0,4 |

0,4 |

0,6 |

0,3 |

0,3 |

0,35 |

||||

|

40 |

- |

- |

0,4 |

0,5 |

- |

- |

0,2 |

0,4 |

0,2 |

0,2 |

0,25 |

||||

|

50 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,2 |

0,2 |

||||

|

60 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

0,15 |

0,15 |

||||

Таблица 6

|

Коэффициент прочности соединений Kс для труб из |

|||

|

ПНД, ПВД |

ПП |

ПВХ |

|

|

Контактная сварка встык: |

|

|

|

|

для соединения труб и соединительных деталей |

0,9 - 1,0 |

0,9 - 1,0 |

- |

|

для изготовления тройников равнопроходных прямых и сегментных отводов |

0,6 - 0,7 |

0,6 - 0,7 |

- |

|

для изготовления тройников равнопроходных косых и разнопроходных прямых |

0,3 - 0,4 |

0,3 - 0,4 |

- |

|

Контактная сварка враструб для соединения труб и соединительных деталей |

0,95 - 1,0 |

0,95 - 1,0 |

- |

|

Склейка враструб для соединения труб и соединительных деталей |

- |

- |

0,9 - 1,0 |

|

Экструзионная сварка (при V-образной разделке кромок): |

- |

- |

- |

|

соединения труб |

0,6 |

0,55 |

- |

|

для изготовления тройников и сегментных отводов |

0,3 - 0,4 |

0,3 - 0,4 |

- |

|

Газовая прутковая сварка (при V-образной разделке кромок): |

|

|

|

|

для соединения труб |

0,35 |

0,35 |

0,4 |

|

для изготовления тройников и сегментных отводов |

0,15 - 0,2 |

0,15 - 0,2 |

0,2 - 0,25 |

|

На свободных фланцах, устанавливаемых: |

|

|

|

|

при приваренных (приклеенных) к трубам втулкам под фланец |

0,9 - 1,0 |

0,9 - 1,0 |

0,9 - 1,0 |

|

на трубах с формованными утолщенными буртами |

0,8 - 0,9 |

0,8 - 0,9 |

- |

|

на трубах с отбортовкой |

0,5 - 0,7 |

0,5 - 0,7 |

0,5 - 0,7 |

Таблица 7

|

Концентрация, % |

Температура, °С |

Напряжение, МПа |

Коэффициент химической стойкости труб 1 из ПНД |

||

|

по времени Kх.в |

по напряжению Kх.н |

||||

|

Азотная кислота |

53 |

80 |

4 - 2 |

0,01 |

0,3 |

|

|

40 |

5 |

0,005 |

0,5 |

|

|

65 |

80 |

4 - 2 |

0,01 |

0,3 |

|

|

Бензин |

100 |

80 |

4 |

0,08 |

0,68 |

|

100 |

60 |

2 |

0,7 |

0,94 |

|

|

|

|

4 |

0,03 |

0,63 |

|

|

|

|

2 |

0,55 |

0,93 |

|

|

Бензол |

100 |

80 |

4 |

0,06 |

0,75 |

|

|

|

2 |

> 1 (2,2) |

1 |

|

|

100 |

60 |

4,5 |

0,07 |

0,73 |

|

|

|

|

2,5 |

> 1 (1,4) |

1 |

|

|

Вода |

100 |

80 |

4 - 2 |

1 |

1 |

|

Вода со смачивающими средствами |

2 |

80 |

4 - 2 |

0,24 |

0,6 |

|

Воздух |

100 |

80 |

4 - 2 |

> 1 (10) |

1 |

|

Газ природный, состоящий в основном из метана |

100 |

80 |

4 - 2 |

> 1 (5) |

1 |

|

Гексанол |

100 |

80 |

4 3 |

0,4 > 1 (5) |

0,9 1 |

|

Декан |

100 |

80 |

4 |

0,1 |

0,72 |

|

Диметилсульфит |

100 |

80 |

4 - 2 |

0,6 |

0,87 |

|

Дихлорэтилен |

100 |

60 |

5 - 3 |

0,003 |

- |

|

Диэтилсульфат |

100 |

80 |

4 2 |

0,2 0,03 |

0,42 0,16 |

|

Кислород |

100 |

80 |

4 - 2 |

1 |

1 |

|

Конденсат газовый (смесь ароматических и алифатических веществ) |

100 |

80 |

4 2 |

0,2 > 1 (1,5) |

0,78 1 |

|

100 |

20 |

6 5 |

Долговечный 4500 ч » 300000 ч |

||

|

Масло трансформаторное |

100 |

80 |

4 2 |

0,24 1 |

0,78 1 |

|

100 |

60 |

4,5 3 |

0,3 1 |

0,84 1 |

|

|

Медного электролита раствор |

20/5 |

80 |

4 - 2 |

> 1 (6) |

1 |

|

Метанол |

100 |

60 |

5 - 3 |

1 |

1 |

|

Метиленхлорид |

100 |

80 |

4 2 |

0,05 0,8 |

0,67 0,95 |

|

100 |

60 |

4,5 2,5 |

0,04 0,3 |

0,65 0,85 |

|

|

Метиловый эфир ацетоуксусной кислоты |

100 |

80 |

4 - 2 |

0,55 |

0,85 |

|

Моющие вещества |

Различная |

80 |

4 - 3 |

0,1 - 1 |

0,6 - 1 |

|

Натр едкий |

50 |

80 |

4 - 2 |

> 1 (15) |

1 |

|

Натрия гипохлорид, содержащий 12 % хлора |

- |

80 |

4 2 |

0,02 0,07 |

0,5 0,62 |

|

- |

40 |

5 |

0,035 |

0,25 |

|

|

Нефть нефракционированная (смесь ароматических и алифатических веществ) |

100 |

60 |

5 3 |

0,08 0,7 |

0,7 0,95 |

|

100 |

20 |

4,5 |

Долговечны - 23 г. |

||

|

|

|

2,8 |

То же |

||

|

Октанол |

100 |

80 |

4 2 |

1 > 1 (10) |

1 1 |

|

100 |

60 |

4,5 3 |

0,2 > 1 (1,4) |

0,82 1 |

|

|

100 |

40 |

6 5 |

0,005 1 |

- 1 |

|

|

Поваренной соли раствор |

25 |

80 60 |

4 - 2 4,5 - 3 |

> 1 (10) > 1 (15) |

1 1 |

|

Полисульфид |

100 |

80 |

4 - 2 |

0,35 |

0,75 |

|

Серная кислота |

40 |

80 |

4 - 3 |

> 1 (40) |

1 |

|

78 |

80 60 |

4 - 1,5 4,5 - 2,5 |

> 1 (4) > 1 (1,5) |

1 1 |

|

|

85 |

80 |

3 1 |

> 1 (1,4) 0,05 |

- |

|

|

90 - 91 |

80 |

3 1 |

0,5 0,02 |

- |

|

|

95 - 97 |

80 |

3 1 |

0,25 0,007 |

- |

|

|

98 |

80 |

3 1 |

0,2 0,005 |

- |

|

|

98 |

60 |

4 2 |

0,3 0,04 |

- |

|

|

98 |

40 |

5 |

0,1 |

- |

|

|

Смесь, состоящая из воды 88,5 вес. ч, хлората натрия 10 вес. ч, гидроокиси натрия 1 вес. ч, анилина 0,25 вес. ч, монохлорбензола 0,25 вес. ч, и толуол-динамика 0,25 вес. ч. |

100 |

80 |

4 - 2 |

0,1 |

0,5 |

|

Смесь 1, 3, 5 триметилбензола и декаина |

1:1 |

80 |

4 2 |

0,02 0,7 |

0,65 0,95 |

|

Смесь хромовой и азотной кислот и воды |

100 |

40 |

5 - 3 |

0,0001 |

- |

|

Соляная кислота |

33 |

80 |

4 - 2 |

0,35 |

0,75 |

|

Сточная вода предприятий молочной промышленности |

100 |

80 |

4 - 2 |

0,32 |

0,73 |

|

Сточная вода предприятия химволокна |

100 |

80 |

4 - 2 |

0,3 |

0,75 |

|

Сточная вода целлюлозных предприятий |

100 |

80 |

4 - 2 |

0,85 |

0,95 |

|

Толуол |

100 |

80 |

4 |

0,016 |

0,65 |

|

100 |

|

2 |

0,8 |

0,95 |

|

|

Триацетилглицерин |

100 |

80 |

4 - 2 |

> 1 (2 - 8) |

1 |

|

100 |

80 |

4 2 |

0,05 0,45 |

0,65 0,9 |

|

|

1, 3, 5 триметилбензол |

100 |

80 |

4 2 |

0,08 0,85 |

0,7 0,95 |

|

Углерод четыреххлористый |

100 |

60 |

4,5 2 |

0,06 0,3 |

0,62 0,8 |

|

60 |

80 |

4-2 |

0,4 |

0,8 |

|

|

Уксусная кислота |

60 60 |

60 40 |

4,5 - 3 5 - 3,5 |

0,2 0,1 |

0,7 0,58 |

|

- |

80 |

4 - 2 |

0,14 |

- |

|

|

98 |

60 |

4 |

0,1 |

- |

|

|

|

|

2 |

0,02 |

- |

|

|

98 |

40 |

5 |

0,05 |

- |

|

|

|

|

3 |

0,02 |

- |

|

|

Формальдегид |

40 |

40 |

5 |

0,01 |

0,6 |

|

Фторхлоруглеводород |

100 |

80 60 |

4 - 2 4,5 - 2,5 |

0,1 0,25 |

0,55 0,7 |

|

Хлороформ |

100 |

60 |

4,5 2,5 |

0,02 0,04 |

0,44 0,52 |

|

Хлорная кислота |

10 10 |

80 60 |

4 - 2 4,5 - 2,5 |

0,25 0,15 |

0,7 0,62 |

|

10 |

40 |

5 - 3 |

0,07 |

0,53 |

|

|

20 |

80 |

4 |

0,25 |

0,58 |

|

|

20 |

40 |

5 3 |

0,07 0,03 |

0,36 0,25 |

|

|

Этиленгликоль |

100 |

80 |

4 - 2 |

> 1 (2,3) |

1 |

|

Этиленхлорид |

100 |

80 |

4 - 2 |

0,75 |

0,9 |

|

Этиловый эфир ацетоуксусной кислоты |

100 |

80 |

4 |

0,2 |

0,8 |

|

100 |

80 |

2 |

> 1 (7,5) |

1 |

|

|

1 При транспортировании веществ с меньшей температурой, чем указано в таблице, принимаются значения коэффициента химической стойкости те же, что для ближайшей по таблице большей температуры (100, 80, 60 или 40 °С). |

|||||

Таблица 8

|

Вещество |

Концентрация, % |

Температура, °С |

Напряжение, МПа |

Коэффициент химической стойкости труб 1 из ПП |

|

|

по времени Kх.в |

по напряжению Kх.н |

||||

|

Азотная кислота |

15 |

80 |

4 - 2 |

0,2 |

0,6 |

|

Анилин |

100 |

130 |

- |

0,01 |

- |

|

Монохлоруксусная кислота |

100 |

80 |

4 3 |

0,03 0,05 |

- |

|

Моноэтиламин |

100 |

100 |

3 - 2 |

1 |

1 |

|

Натр едкий |

30 |

80 |

- |

0,3 |

0,7 |

|

Натрия гипохлорид |

12 |

80 |

- |

0,01 |

- |

|

Никеля электролита раствор |

- |

80 |

4 |

0,03 |

- |

|

Серная кислота |

40 |

100 |

3 - 2 |

> 1 (1,6) |

1 |

|

85 |

80 |

3 - 1,5 |

0,2 |

0,6 |

|

|

90 |

80 |

- |

0,05 |

- |

|

|

98 |

20 |

- |

0,01 |

- |

|

|

Смесь азотной и плавиковой кислоты |

15:4 |

80 |

4 - 2 |

0,15 |

0,5 |

|

Соляная кислота |

20 |

100 |

- |

0,8 |

0,9 |

|

30 |

100 80 |

3 - 2 3 - 2 |

0,15 0,2 |

0,47 0,57 |

|

|

Триацетилглицерин |

100 |

100 |

3 |

0,07 |

- |

|

Триэтиленгликоль |

100 |

100 |

3 - 2 |

0,65 |

0,85 |

|

Уксусная кислота |

100 |

80 |

- |

0,1 |

- |

|

Фосфорная кислота |

75 |

80 |

4 - 2 |

0,4 |

0,7 |

|

Этиленхлорид |

100 |

80 |

7 |

0,05 |

- |

|

100 |

20 |

5 |

0,001 |

- |

|

|

1 См. сноску к табл. 7. |

|||||

Таблица 9

|

Вещество |

Температура, °С |

Концентрация, % |

Напряжение, МПа |

Время до разрушения, ч |

Коэффициент химической стойкости труб 1 из ПВД |

|

Азотная кислота |

80 |

5 |

2 1,3 |

2×103 2,5×103 |

- 0,2 |

|

80 |

30 |

2 |

80 |

- |

|

|

|

|

1,8 |

100 |

- |

|

|

|

|

1,3 |

150 |

0,01 |

|

|

|

|

0,8 |

150 |

0,005 |

|

|

Анилин |

80 |

- |

1,2 |

2×103 |

- |

|

Вода |

80 |

- |

1,8 |

104 |

1 |

|

|

|

1,5 |

1,5×104 |

1 |

|

|

|

|

0,7 |

3×104 |

1 |

|

|

Натрия гидроокись |

80 |

5 |

2 |

10 |

- |

|

|

|

1,3 |

70 |

0,007 |

|

|

80 |

30 |

1,3 |

5×103 |

0,3 |

|

|

|

|

0,7 |

5×103 |

- |

|

|

Серная кислота |

80 |

80 |

1,1 |

4×104 |

1 |

|

|

|

0,7 |

4×104 |

1 |

|

|

80 |

90 |

1,3 |

300 |

- |

|

|

|

|

0,7 |

3×103 |

0,1 |

|

|

80 |

98 |

1,5 |

30 |

- |

|

|

|

|

0,7 |

103 |

0,03 |

|

|

Смачивающее вещество |

80 |

- |

1,8 |

5 |

1 |

|

|

|

1,1 |

40 |

- |

|

|

|

|

0,7 |

2×103 |

- |

|

|

Соляная кислота |

80 |

20 |

1,3 |

2×104 |

1 |

|

Уксусная кислота |

80 |

40 |

1,8 |

103 |

- |

|

|

|

1,3 |

6×103 |

0,4 |

|

|

|

|

0,7 |

104 |

- |

|

|

80 |

99,5 |

1,3 |

2×103 |

0,1 |

|

|

Хромовая кислота |

80 |

60 |

1,3 |

2×103 |

0,1 |

|

|

|

0,7 |

2×103 |

0,1 |

|

|

Хромовая кислота |

80 |

30 |

1,3 0,7 |

2×103 2×103 |

0,1 0,1 |

|

1 См. сноску к табл. 7. |

|||||

Таблица 10

|

Температура, °С |

Концентрация, % |

Напряжение, МПа |

Время до разрушения, ч |

Коэффициент химической стойкости труб из ПВХ |

|

|

Азотная кислота |

60 |

5 |

8 |

103 |

- |

|

|

|

7 |

4×103 |

0,4 |

|

|

60 |

30 |

9 |

20 |

|

|

|

|

|

6 |

100 |

- |

|

|

Анилин |

60 |

- |

10 |

20 |

- |

|

60 |

- |

5 |

20 |

- |

|

|

60 |

- |

2 |

20 |

- |

|

|

60 |

- |

0,7 |

20 |

- |

|

|

Вода |

60 |

- |

7 |

> 104 |

1 |

|

Мазут |

60 |

- |

9 |

1 |

- |

|

|

- |

6 |

40 |

- |

|

|

Натрия гидроокись |

60 |

5 |

9 |

60 |

- |

|

60 |

30 |

7 |

2×103 |

0,2 |

|

|

60 |

- |

4 |

104 |

- |

|

|

60 |

- |

2 |

3×104 |

- |

|

|

Серная кислота |

60 |

80 |

10 |

30 |

- |

|

60 |

- |

8 |

6×103 |

0,6 |

|

|

60 |

90 |

7 |

3×103 |

0,2 |

|

|

60 |

- |

4 |

7×103 |

- |

|

|

60 |

- |

2 |

104 |

- |

|

|

60 |

98 |

7 |

1,5×103 |

0,15 |

|

|

60 |

- |

4 |

5×103 |

- |

|

|

60 |

- |

2 |

2×104 |

- |

|

|

Соляная кислота |

60 |

20 |

7 |

104 |

1 |

|

|

|

|

> 4×104 |

|

|

|

60 |

35 |

7 |

> 104 |

1 |

|

|

Уксусная кислота |

60 |

40 |

8 |

103 |

|

|

Хромовая кислота |

60 |

10 |

7 |

2×103 |

0,2 |

|

60 |

10 |

4 |

103 |

|

|

|

60 |

10 |

2 |

2×104 |

|

|

|

60 |

30 |

7 |

103 |

0,1 |

|

|

60 |

30 |

4 |

3×103 |

|

|

|

60 |

30 |

2 |

104 |

|

|

|

1 См. сноску к табл. 7. |

|||||

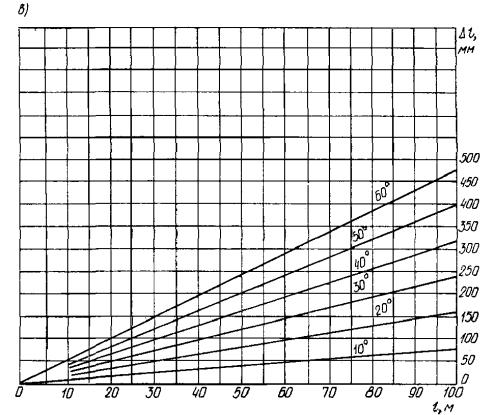

Рис. 6. Зависимость модуля ползучести материала трубы при растяжении E0 от срока службы трубопровода и величины напряжения в стенке трубы:

а - из ПНД; б - из ПВД; в - из ПП; г - из ПВХ

2.11. При определении химической стойкости к веществу, транспортируемому по трубопроводу, в первую очередь следует использовать данные по исследованию нагруженных образцов труб из ПНД, ПВД, ПП и ПВХ, приведенные в табл. 7 - 10.

При этом для ряда веществ определены раздельно коэффициенты химической стойкости по напряжению Kх.н и по времени Kх.в. В этом случае величины Rн и Pраб, определенные по графикам на рис. 1 - 5, следует умножать на коэффициент химической стойкости по напряжению, а при определении срока службы трубопровода, последний следует умножать на коэффициент химической стойкости по времени.

Если Kх.в больше 1, то величины Rн и Pраб принимают такими, как для воды, а срок службы трубопровода увеличивается.

При отсутствии веществ в табл. 7 - 10 можно использовать данные, приведенные в прил. 1. При этом величины Rн и Pраб, определенные по графикам на рис. 1 - 5, умножают на коэффициент химической стойкости, принятый в соответствии с п. 2.10 настоящего Пособия.

2.12. При воздействии на трубы внешнего гидростатического давления возможна потеря трубами формоустойчивости с переходом поперечного сечения от круга к эллипсу.

Наименьшее значение наружного критического давления Pл определяют по формуле

![]() (3)

(3)

где E - модуль ползучести материала трубы;

μ - коэффициент Пуассона материала трубы, принимаемый по данным табл. 3.

Рис. 7. Зависимость коэффициента K0 от температуры

Рис. 8. Начальная эллипсность труб (а) и значения коэффициента, учитывающего изменение радиуса труб (б)

Рис. 9. Сравнение теоретических (сплошные линии) и экспериментальных (штриховые линии) кривых зависимости наружного критического давления для труб из ПНД от срока службы трубопровода и типа труб

2.13. Модуль ползучести материала трубы E, МПа, принимается с учетом его изменения при длительном действии нагрузки и температуры на трубопровод по формуле

E = K0E0, (4)

где E0 - модуль ползучести материала трубы при растяжении, МПа, принимаемый для ПНД, ПВД, ПП и ПВХ по графикам, приведенным на рис. 6;

K0 - коэффициент, учитывающий влияние температуры на деформационные свойства материала труб, принимаемый по графику на рис. 7.

2.14. При использовании пластмассовых труб, имеющих в результате длительного хранения или свертывания в бухты начальную эллипсность, которая была определена замерами, величину допускаемого наружного давления следует снижать путем умножения на коэффициент Kэ, принимаемый по графику на рис. 8.

2.15. Величины допускаемого критического давления, определенные для труб из ПНД теоретически и экспериментально, показаны на рис. 9.

Устойчивость труб из ПНД к вакууму для срока службы трубопровода 50 лет и температуры 20 °С приведена на рис. 10.

Определенные по графикам на этих рисунках величины рекомендуется снижать путем давления на коэффициент запаса прочности для материала труб Kз.п = 1,3.

Для температуры 20 °С коэффициенты запаса прочности принимаются для труб из ПВД Kз.п = 1,6, ПП - Kз.п = 2,4 и ПВХ - Kз.п = 2.

Пример. Для трубы из ПНД наружным диаметром d = 110 мм и толщиной стенки δ = 6,3 мм по рис. 10 находим величину равномерно распределенного наружного избыточного давления 0,14 МПа. Эту величину снижаем, разделив на коэффициент запаса прочности Kз.п = 1,3. Отсюда 0,14/1,3 = 0,107 МПа.

Рис. 10. График прочности труб из ПНД при вакууме

3. ВЫБОР СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ, ВИДОВ СОЕДИНЕНИЙ И АРМАТУРЫ ДЛЯ ПЛАСТМАССОВЫХ ТРУБОПРОВОДОВ

3.1. Основным способом соединения труб из ПНД между собой и с соединительными деталями из ПНД является контактная стыковая сварка. Эту сварку надлежит выполнять в соответствии с ОСТ 6-19-505-79.

Для труб из ПНД по ГОСТ 18599-73 (табл. 11) наружным диаметром 63 мм и выше с толщиной стенки более 3 мм, а также для труб из ПНД по ТУ 6-19-214-83 (табл. 12) следует применять соединительные детали из ПНД, предназначенные для соединения с трубами контактной стыковой сваркой.

Основные размеры соединительных деталей из ПНД по ТУ 6-19-213-83 (рис. 11) приведены в табл. 13, а соединительных деталей из ПНД по ТУ 6-19-218-83 (рис. 12) - в табл. 14.

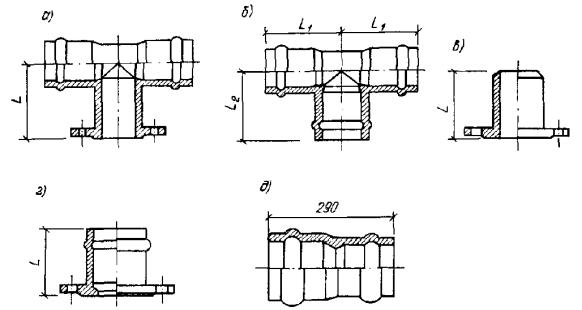

Рис. 11. Соединительные детали из ПНД, изготовляемые методами литья под давлением, прессованием и намоткой:

а - тройник; б - угольник; в - угольник 45°; г - втулка под фланец; д - переход

Рис. 12. Соединительные детали из ПНД, получаемые из отрезков труб:

а - отвод сварной 90°; б - отвод сварной 60°; в - отвод сварной 45°; г - отвод сварной 30°; д - тройник сварной; е - тройник сварной 60°; ж - тройник сварной неравнопроходный; з - отвод гнутый

Таблица 11

|

Трубы из ПНД по ГОСТ 18599-73 типа |

||||||||

|

Л |

СЛ |

С |

Т |

|||||

|

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

|

|

10 |

- |

- |

- |

- |

- |

- |

2,0 |

0,052 |

|

12 |

- |

- |

- |

- |

- |

- |

2,0 |

0,063 |

|

16 |

- |

- |

- |

- |

- |

- |

2,0 |

0,091 |

|

20 |

- |

- |

- |

- |

- |

- |

2,0 |

0,118 |

|

25 |

- |

- |

- |

- |

2,0 |

0,151 |

2,3 |

0,17 |

|

32 |

- |

- |

- |

- |

2,0 |

0,197 |

3,0 |

0,282 |

|

40 |

- |

- |

2,0 |

0,25 |

2,3 |

0,282 |

3,7 |

0,434 |

|

50 |

- |

- |

2,0 |

0,316 |

2,8 |

0,444 |

4,6 |

0,671 |

|

63 |

2,0 |

0,402 |

2,5 |

0,49 |

3,6* |

0,693 |

5,8* |

1,06 |

|

75 |

2,0 |

0,482 |

2,9 |

0,681 |

4,3* |

0,974 |

6,9* |

1,5 |

|

90 |

2,2 |

0,632 |

3,5 |

0,973 |

5,1 |

1,39 |

8,2 |

2,13 |

|

110 |

2,7 |

0,949 |

4,3* |

1,46 |

6,3* |

2,08 |

10,0* |

3,17 |

|

125 |

3,1 |

1,23 |

4,8 |

1,89 |

7,1 |

2,67 |

11,4 |

4,1 |

|

140 |

3,5 |

1,54 |

5,4 |

2,32 |

8,0 |

3,36 |

12,8 |

5,16 |

|

160 |

3,9* |

2,01 |

6,2* |

3,04 |

9,1* |

4,36 |

14,6* |

6,72 |

|

180 |

4,4 |

2,48 |

7,0 |

3,86 |

10,2 |

5,49 |

16,4 |

8,46 |

|

200 |

4,9 |

3,07 |

7,7 |

4,72 |

11,4 |

6,81 |

18,2 |

10,4 |

|

225 |

5,5* |

3,85 |

8,7* |

5,99 |

12,8* |

8,6 |

20,5* |

13,2 |

|

250 |

6,1 |

4,75 |

9,7 |

7,41 |

14,2 |

10,6 |

22,8 |

16,3 |

|

280 |

6,9 |

6,01 |

10,8 |

9,22 |

15,9 |

13,3 |

25,5 |

20,4 |

|

315 |

7,7* |

7,54 |

12,2* |

11,7 |

17,9* |

16,8 |

- |

- |

|

355 |

8,7 |

9,59 |

13,7 |

14,8 |

20,1 |

21,2 |

- |

- |

|

400 |

9,8* |

12,1 |

15,4* |

18,7 |

22,7* |

27,0 |

- |

- |

|

450 |

11,0 |

15,3 |

17,3 |

23,7 |

25,5 |

34,0 |

- |

- |

|

500 |

12,2* |

18,8 |

19,3* |

29,2 |

- |

- |

- |

- |

|

560 |

13,7 |

23,7 |

21,6 |

36,7 |

- |

- |

- |

- |

|

630 |

15,4* |

29,9" |

24,3* |

46,3 |

- |

- |

- |

- |

|

* К данным размерам труб разработаны соединительные детали из ПНД (по состоянию на 01.01.84 г.). |

||||||||

Таблица 12

|

Трубы из ПНД по ТУ 6-19-214-83 типа |

||||||||

|

Л |

сл |

с |

Т |

|||||

|

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

|

|

315 |

- |

- |

- |

- |

- |

- |

28,7 |

26,2 |

|

400 |

- |

- |

- |

- |

- |

- |

36,4 |

42,2 |

|

500 |

- |

- |

- |

- |

28,3 |

42,7 |

45,5 |

65,7 |

|

630 |

- |

- |

- |

- |

35,7 |

67,6 |

- |

- |

|

710 |

- |

- |

27,4 |

59,7 |

40,2 |

85,8 |

- |

- |

|

800 |

- |

- |

30,8 |

75,5 |

45,3 |

108 |

- |

- |

|

900 |

22,0 |

61,6 |

34,7 |

95,7 |

- |

- |

- |

- |

|

1000 |

24,4 |

76,1 |

38,5 |

118,0 |

- |

- |

- |

- |

|

1200 |

29,3 |

109,0 |

46,2 |

170,0 |

- |

- |

- |

- |

Таблица 13

|

d1 |

Основные размеры соединительных деталей из ПНД по ТУ 6-19-213-83, мм |

||||||||||||

|

D |

D1 |

h |

r |

z |

z1 |

z2 |

|||||||

|

Для труб типа |

|||||||||||||

|

С, Т |

с |

т |

л |

сл |

с |

т |

С |

Т |

|||||

|

63 |

- |

102 |

73 |

12 |

63 |

120 |

120 |

- |

- |

50 |

50 |

- |

- |

|

75 |

63 |

122 |

88 |

14 |

75 |

150 |

150 |

- |

- |

50 |

50 |

63 |

63 |

|

110 |

63 |

158 |

122 |

20 |

110 |

225 |

225 |

- |

- |

80 |

80 |

69 |

99 |

|

160 |

110 |

212 |

172 |

28 |

160 |

325 |

320 |

- |

- |

80 |

80 |

64 |

64 |

|

225 |

160 |

268 |

233 |

40 |

225 |

478 |

478 |

- |

- |

100 |

100 |

87 |

87 |

|

315 |

225 |

370 |

332 |

50 |

- |

- |

- |

- |

- |

100 |

100 |

100 |

100 |

|

400 |

315 |

482 |

425 |

50 |

- |

- |

- |

- |

- |

100 |

100 |

104 |

104 |

|

500 |

315 400 |

585 |

526 |

50 |

- |

- |

- |

- |

- |

100 |

- |

190 117 |

190 117 |

|

630 |

400 500 |

685 |

636 |

50 |

- |

- |

- |

- |

100 |

100 |

- |

224 143 |

- |

|

710 |

- |

800 |

730 |

55 |

- |

- |

- |

|

100 |

100 |

- |

- |

- |

|

800 |

- |

905 |

833 |

55 |

- |

- |

- |

100 |

100 |

- |

- |

- |

- |

|

900 |

- |

1005 |

935 |

55 |

- |

- |

- |

100 |

100 |

- |

- |

- |

- |

|

1000 |

- |

1110 |

1038 |

60 |

- |

- |

- |

100 |

100 |

- |

- |

- |

- |

|

1200 |

- |

1330 |

1245 |

60 |

- |

- |

- |

100 |

100 |

- |

- |

- |

- |

Таблица 14

|

d1 |

Основные размеры соединительных деталей из ПНД по ТУ 6-218-83, мм |

||||||||||||

|

z |

z1 |

z2 |

|||||||||||

|

О |

СЛ |

С |

Т |

О |

СЛ |

С |

Т |

О |

СЛ |

С |

Т |

||

|

63 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

110 |

63 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

160 |

63, 110 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

225 |

63, 110, 160 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

315 |

63, 110, 160 160, 225 |

- |

- |

778 |

778 |

- |

- |

576 |

576 |

- |

- |

498 |

498 |

|

400 |

110, 160, 225 |

- |

- |

900 |

900 |

- |

- |

646 |

646 |

- |

- |

548 |

548 |

|

500 |

110, 160, 225, 315 |

- |

- |

1100 |

1100 |

- |

- |

783 |

783 |

|

- |

665 |

665 |

|

630 |

315, 500, 500 |

- |

- |

1295 |

- |

- |

- |

896 |

- |

- |

- |

741 |

- |

|

710 |

400, 500, 630 |

- |

1415 |

1415 |

- |

- |

965 |

965 |

- |

- |

792 |

792 |

- |

|

800 |

400, 500, 630, 710 |

- |

1550 |

1550 |

- |

- |

1043 |

1043 |

- |

- |

847 |

847 |

- |

|

900 |

400, 500, 630, 710, 800 |

1750 |

- |

- |

- |

1179 |

- |

- |

- |

960 |

- |

- |

- |

|

1000 |

400, 500, 630, 710, 800, 900 |

1900 |

- |

- |

- |

1266 |

- |

- |

- |

1022 |

- |

- |

- |

|

1200 |

600, 630, 710, 800, 900, 1000 |

2200 |

- |

- |

- |

1439 |

- |

- |

- |

1146 |

- |

- |

- |

Продолжение табл. 14

|

d |

d1 |

Основные размеры соединительных деталей из ПНД по ТУ 6-218-83, мм |

||||||||||||||

|

z3 |

l |

l1 |

l2 |

h |

l3 |

h |

||||||||||

|

О |

сл |

с |

т |

о |

с |

т |

О |

О |

сл |

с |

С |

т |

||||

|

63 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

145 |

145 |

|

110 |

63 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

400* |

265 |

265 |

|

160 |

63, 100 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

500 |

390 |

390 |

|

225 |

63, 110, 160 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

624 |

538 |

538 |

|

315 |

63, 110, 160, 160, 225 |

- |

- |

428 |

428 |

- |

800 |

800* |

- |

- |

- |

- |

826* |

826* |

778 |

778 |

|

400 |

110, 160, 225 |

- |

- |

461 |

461 |

- |

850 |

850* |

- |

- |

- |

- |

800* |

800** |

900 |

900 |

|

500 |

110, 160, 225, 315 |

- |

- |

551 |

551 |

- |

1100 |

1100* |

- |

- |

- |

- |

900* |

900** |

1100 |

1100 |

|

630 |

315, 500, 500 |

- |

- |

603 |

- |

1230 |

1230* |

- |

- |

- |

- |

1030 |

- |

1030* |

- |

- |

|

710 |

400, 500, 630 |

- |

636 |

636 |

- |

1410 |

1410* |

- |

445 |

1555 |

1010 |

1100 |

- |

1100* |

- |

- |

|

800 |

400, 500, 630, 710 |

- |

672 |

672 |

- |

1500 |

1500* |

- |

560 |

1640 |

1080 |

1200 |

- |

1200* |

- |

- |

|

900 |

400, 500, 630, 710, 800 |

762 |

- |

- |

- |

1500 |

- |

- |

525 |

1650 |

1025 |

1500 |

- |

- |

- |

- |

|

1000 |

400, 500, 630, 710, 800, 900 |

802 |

- |

- |

- |

1600 |

- |

- |

650 |

1750 |

1100 |

1600 |

- |

- |

- |

- |

|

1200 |

600, 630, 710, 800, 900, 1000 |

883 |

- |

- |

- |

1800 |

- |

- |

655 |

1970 |

1515 |

1800 |

- |

- |

- |

- |

|

* Соединительные детали с усилением стеклопластиком. ** Соединительные детали изготовляют из труб типа Т или из труб типа С с усилением стеклопластиком. |

||||||||||||||||

3.2. Основным способом соединения труб из ПВД с соединительными деталями из ПВД является контактная сварка враструб. Эту сварку надлежит выполнять в соответствии с приложением к ОСТ 6-05-367-74.

Для труб из ПВД по ГОСТ 18599-73 (табл. 15) наружным диаметром от 16 до 140 мм и толщиной стенки от 2 до 12 мм следует применять соединительные детали из ПВД, предназначенные для соединения с трубами контактной сваркой враструб. Основные размеры соединительных деталей из ПВД по ОСТ 6-05-367-74 (рис. 13) приведены в табл. 16.

Рис. 13. Раструбные соединительные детали из ПВД:

а - угольник; б - тройник; в - тройник переходной; г - втулка под фланец; д - переход; е - муфта; ж - угольник с крепежным фланцем

Для соединения труб из ПВД с соединительными деталями из ПВД одинакового типа надлежит применять контактную раструбно-стыковую сварку, при которой одновременно со сваркой по цилиндрическим поверхностям выполняют сварку торца трубы с боковой поверхностью внутренней полки соединительной детали.

Для соединения труб из ПВД с соединительными деталями из ПВД, тип которых выше, чем тип труб, надлежит применять раструбную сварку, при которой выполняют соединение только по цилиндрическим поверхностям и используют обязательно ограничительный хомут, обеспечивающий вдвигание трубы враструб соединительной детали на определенную величину.

3.3. Для соединения труб из ПВД между собой наружным диаметром свыше 50 мм и толщиной стенки более 3 мм следует применять контактную стыковую сварку. Эту сварку надлежит выполнять в соответствии с ОСТ 6-19-505-79.

Таблица 15

|

Трубы из ПВД по ГОСТ 18599-73 типа |

||||||||

|

Л |

сл |

с |

т |

|||||

|

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

|

|

10 |

- |

- |

- |

- |

- |

- |

2,0 |

0,05 |

|

12 |

- |

- |

- |

- |

- |

- |

2,0 |

0,063 |

|

16 |

- |

- |

- |

- |

2,0* |

0,088 |

2,7* |

0,112 |

|

20 |

- |

- |

- |

- |

2,0* |

0,123 |

3,3* |

0,175 |

|

25 |

- |

- |

2,0* |

0,146 |

2,7* |

0,19 |

4,2* |

0,27 |

|

32 |

2,0* |

0,191 |

2,4* |

0,223 |

3,4* |

0,309 |

5,3* |

0,441 |

|

40 |

2,0* |

0,242 |

3,0* |

0,348 |

4,3* |

0,475 |

6,7* |

0,636 |

|

50 |

2,4* |

0,359 |

3,7* |

0,548 |

5,4* |

0,735 |

8,3* |

1,07 |

|

63 |

3,0* |

0,566 |

4,7* |

0,853 |

6,7* |

1,18 |

10,5* |

1,68 |

|

75 |

3,6* |

0,808 |

5,6* |

1,21 |

8,0* |

1,66 |

12,5 |

2,38 |

|

90 |

4,3* |

1,14 |

6,7 |

1,73 |

9,6* |

2,39 |

15,0 |

3,43 |

|

110 |

5,2* |

1,72 |

8,1* |

2,57 |

11,8* |

3,55 |

18,3 |

5,13 |

|

125 |

6,0 |

2,21 |

9,3 |

3,31 |

13,4 |

4,57 |

20,8 |

6,62 |

|

140 |

6,7* |

2,77 |

10,4 |

4,13 |

- |

- |

- |

- |

|

160 |

7,7 |

3,63 |

11,9 |

5,41 |

- |

- |

- |

- |

|

* К данным размерам труб разработаны соединительные детали из ПВД (по состоянию на 01.01.84 г.). |

||||||||

Таблица 16

|

d |

Тип труб |

Основные размеры соединительных деталей из ПВД по ОСТ 6-05-367-74, мм |

|||||||||||||||

|

d1 |

d2 |

D |

D1 |

H |

h |

l |

l1 |

l2 |

l3 |

l4 |

z |

z1 |

z2 |

z3 |

z4 |

||

|

16 |

Т |

- |

- |

23 |

- |

- |

- |

23 |

- |

- |

31 |

- |

9 |

- |

- |

3 |

- |

|

20 |

16 |

- |

29 |

- |

- |

- |

27 |

- |

- |

35 |

- |

11 |

- |

- |

3 |

- |

|

|

25 |

16,20 |

- |

36 |

58 |

- |

15 |

32 |

21,5 |

- |

40 |

- |

13,5 |

3 |

- |

3 |

- |

|

|

32 |

25 |

- |

46 |

68 |

- |

15 |

39 |

25 |

- |

47 |

- |

17 |

3 |

- |

3 |

- |

|

|

40 |

25/32 |

- |

57 |

79 |

- |

15 |

47 |

29 |

- |

55 |

- |

21 |

3 |

- |

3 |

- |

|

|

50 |

32/40 |

- |

72 |

89 |

- |

15 |

57 |

34 |

- |

65 |

- |

26 |

3 |

- |

3 |

- |

|

|

63 |

32/40/50 |

- |

90 |

104 |

- |

15 |

70 |

40,5 |

- |

78 |

- |

32,5 |

3 |

- |

3 |

- |

|

|

16 |

С |

- |

22 |

- |

- |

- |

- |

20 |

- |

- |

25 |

- |

9 |

- |

- |

3 |

- |

|

20 |

16 |

27 |

- |

- |

- |

- |

24 |

- |

27 |

27 |

- |

12 |

- |

16 |

3 |

12 |

|

|

25 |

16/20 |

16/20 |

34 |

50 |

- |

6 |

28 |

19 |

31/30 |

31 |

25/26 |

14 |

5 |

20/18 |

3 |

14 |

|

|

32 |

25 |

16/20/25 |

43 |

60 |

- |

7 |

34 |

21 |

36 |

35 |

28/29/31 |

18 |

5 |

22 |

3 |

17 |

|

|

40 |

25/32 |

16/20/25 32 |

54 |

78 |

- |

8 |

40 |

23 |

39/38 |

39 |

33/34/36 38 |

22 |

5 |

25/22 |

3 |

22 |

|

|

50 |

32/40 |

16/20/25 3/40 |

67 |

88 |

- |

10 |

47 |

25 |

44 |

44 |

38/39/41 43/45 |

25 |

5 |

28/26 |

4 |

28 |

|

|

63 |

40/50 |

16/20/25 32/40/50 |

84 |

102 |

- |

12 |

56 |

27 |

54/50 |

48 |

45/46/48 30/52/61 |

- 34 |

- 5 |

- 36/30 |

- 4 |

- 34 |

|

|

75 |

С |

50/63 |

- |

96 |

120 |

- |

15 |

83,5 |

46,5 |

- |

90 |

- |

40 |

3 |

- |

3 |

- |

|

90 |

50/63/75 |

- |

115 |

138 |

- |

18 |

99 |

54 |

- |

105 |

- |

48 |

3 |

- |

3 |

- |

|

|

110 |

50/75/90 |

- |

141 |

158 |

- |

18 |

121 |

64 |

- |

125 |

- |

60 |

3 |

- |

3 |

- |

|

|

20 |

СЛ |

труб 1/2" |

- |

- |

- |

48 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

25 |

труб 3/4" |

- |

- |

- |

58 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

|

75 |

50/63 |

63 |

92 |

110 |

- |

10 |

53 |

30 |

60/52 |

53 |

62 |

40 |

6 |

40/30 |

5 |

40 |

|

|

90 |

63/75 |

75 |

110 |

128 |

- |

12 |

61 |

34 |

66/98 |

61 |

69/71 |

47 |

6 |

44/34 |

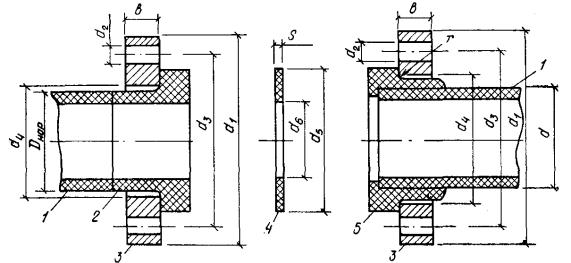

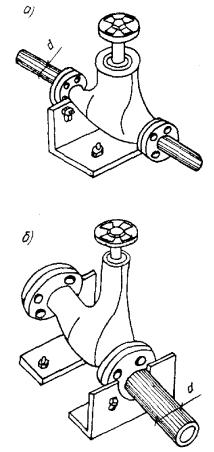

5 |

47 |

|

|

110 |

75/90 |

75/90 |

134 |

150 |

- |

14 |

70 |

38 |

72/66 |

70 |

71/89/89 |

57 |

6 |

48/38 |

6 |

51 |

|

|

140 |

Л |

110 |

110 |

158 |

165 |

- |

16 |

78 |

43 |

94 |

78 |

105 |

72 |

7 |

62 |

6 |

73 |

3.4. Для труб из ПП рекомендуется применять соединительные детали: тройники, отводы, переходы и втулки под фланцы, изготовленные из отрезков полипропиленовых труб методами гнутья, сварки и формования.

Сортамент труб из ПП приведен в табл. 17.

Таблица 17

|

Трубы из ПП по ТУ 38-102-100-76 типа |

||||||

|

Л |

с |

т |

||||

|

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

|

|

32 |

- |

- |

- |

- |

2,5 |

0,21 |

|

40 |

- |

- |

- |

- |

3,1 |

0,33 |

|

50 |

- |

- |

2,4 |

0,33 |

3,9 |

0,50 |

|

63 |

- |

- |

3 |

0,54 |

4,9 |

0,80 |

|

75 |

- |

- |

3,6 |

0,73 |

5,8 |

1,15 |

|

90 |

- |

- |

4,3 |

1,05 |

7,0 |

1,64 |

|

110 |

2,3 |

0,68 |

5,3 |

1,64 |

8,5 |

2,46 |

|

125 |

2,6 |

0,91 |

6,0 |

2,04 |

9,7 |

3,17 |

|

140 |

2,9 |

1,14 |

6,7 |

2,55 |

10,8 |

3,99 |

|

160 |

3,3 |

1,48 |

7,7 |

3,31 |

12,3 |

5,19 |

|

180 |

3,7 |

1,86 |

8,6 |

4,21 |

13,9 |

6,58 |

|

200 |

4,1 |

2,29 |

9,6 |

5,17 |

15,4 |

8,12 |

|

225 |

4,6 |

2,90 |

10,8 |

6,55 |

- |

- |

|

250 |

5,1 |

3,57 |

11,9 |

8,10 |

- |

- |

|

280 |

5,8 |

4,47 |

13,4 |

10,14 |

- |

- |

|

315 |

6,5 |

5,64 |

15,0 |

12,86 |

- |

- |

Основным способом соединения этих труб является контактная стыковая сварка, которую следует выполнять в соответствии с Инструкцией по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб.

3.5. Для труб из ПВХ следует применять соединительные детали, предназначенные для соединения с трубами враструб с помощью клеев или резиновых уплотнительных колец.

Трубы, соединяемые на раструбах с уплотнительными кольцами, предназначены для подземной прокладки, так как соединения этих труб не способны воспринимать осевые нагрузки от внутреннего давления транспортируемого вещества.

3.6. Для труб из ПВХ по ТУ 6-19-231-83 (табл. 18) наружным диаметром от 16 до 160 мм следует применять соединительные детали из ПВХ, предназначенные для склеивания.

Таблица 18

|

Трубы из ПВХ по ТУ 6-19-231-83 типа |

||||||||||

|

О |

сл |

с |

т |

ОТ |

||||||

|

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

толщина стенки, мм |

масса 1 м, кг |

|

|

10 |

- |

- |

- |

- |

- |

- |

- |

- |

1,0 |

0,045 |

|

12 |

- |

- |

- |

- |

- |

- |

- |

- |

1,0 |

0,055 |

|

16 |

- |

- |

- |

- |

- |

- |

- |

- |

1,2* |

0,09 |

|

20 |

- |

- |

- |

- |

- |

- |

- |

- |

1,5* |

0,137 |

|

25 |

- |

- |

- |

- |

- |

- |

1,5* |

0,174 |

1,9 |

0,212 |

|

32 |

- |

- |

- |

- |

- |

- |

1,8* |

0,264 |

2,4 |

0,342 |

|

40 |

- |

- |

- |

- |

1,8* |

0,334 |

1,9* |

0,350 |

3,0 |

0,525 |

|

50 |

- |

- |

- |

- |

1,8* |

0,422 |

2,4* |

0,552 |

3,7 |

0,809 |

|

63 |

- |

- |

- |

- |

1,9* |

0,562 |

3,0* |

0,854 |

4,7 |

1,29 |

|

75 |

- |

- |

1,8 |

0,642 |

2,2 |

0,782 |

3,6 |

1,22 |

5,6 |

1,82 |

|

90 |

- |

- |

1,8 |

0,774 |

2,7 |

1,13 |

4,3 |

1,75 |

6,7 |

2,61 |

|

110 |

1,8 |

0,951 |

2,2* |

1,16 |

3,2* |

1,64 |

5,3* |

2,61 |

8,2 |

3,90 |

|

125 |

1,8 |

1,08 |

2,5 |

1,48 |

3,7 |

2,13 |

6,0 |

3,34 |

9,3 |

5,01 |

|

140 |

1,8 |

1,21 |

2,8 |

1,84 |

4,1 |

2,65 |

6,7 |

4,18 |

10,4 |

6,27 |

|

160 |

1,8 |

1,39 |

3,2* |

2,41 |

4,7* |

3,44 |

7,7* |

5,47 |

11,9 |

8,17 |

|

180 |

1,8 |

1,57 |

3,6 |

3,02 |

6,3 |

4,37 |

8,6 |

6,88 |

13,4 |

10,4 |

|

200 |

1,8 |

1,74 |

4,0 |

3,70 |

5,9 |

5,37 |

9,6 |

8,51 |

14,9 |

12,0 |

|

225 |

1,8 |

1,96 |

4,5 |

4,70 |

6,6 |

6,76 |

10,8 |

10,8 |

16,7 |

16,1 |

|

250 |

2,0 |

2,40 |

4,9 |

5,65 |

7,3 |

8,31 |

11,9 |

13,2 |

18,6 |

19,9 |

|

280 |

2,3 |

3,11 |

5,5 |

7,11 |

8,2 |

10,4 |

13,4 |

16,6 |

20,8 |

24,9 |

|

315 |

2,5 |

3,78 |

6,2 |

9,02 |

9,2 |

13,2 |

15,0 |

20,9 |

23,4 |

31,5 |

|

355 |

2,9 |

4,87 |

7,0 |

11,4 |

10,4 |

16,7 |

16,9 |

26,5 |

26,3 |

39,9 |

|

400 |

3,2 |

6,10 |

7,9 |

14,5 |

11,7 |

21,1 |

19,0 |

33,7 |

29,7 |

50,8 |

|

450 |

3,6 |

7,65 |

8,9 |

18,3 |

13,2 |

26,8 |

21,5 |

42,7 |

- |

- |

|

* К данным размерам труб разработаны соединительные детали из ПВХ (по состоянию на 01.01.1984 г.). |

||||||||||

Основные размеры раструбных соединительных деталей из ПВХ по ТУ 6-19-222-83 под склеивание (рис. 14) приведены в табл. 19.

Рис. 14. Раструбные соединительные детали из ПВХ:

а и б - угольник (исполнение с упорной полкой и упорными рифами); в - тройник; г - втулка под фланец; д - переход; е - муфта

Таблица 19

|

d1 |

Основные размеры соединительных деталей из ПВХ типа Т по ТУ 6-19-051-274-80 |

|||||||||||

|

D |

D1 |

h |

l |

l1 |

l2 |

l3 |

z |

z1 |

z2 |

z3 |

||

|

16 |

- |

24,5 |

29 |

6 |

23 |

17 |

- |

31 |

9 |

3 |

- |

3 |

|

20 |

16 |

29,5 |

34 |

6 |

27 |

19 |

37 |

35 |

11 |

3 |

21 |

3 |

|

25 |

20 |

35,5 |

41 |

7 |

32,5 |

22 |

44 |

41 |

13,5 |

3 |

25 |

3 |

|

32 |

25 |

43,5 |

50 |

7 |

39 |

25 |

52 |

47 |

17 |

3 |

30 |

3 |

|

40 |

32 |

52,5 |

61 |

8 |

47 |

29 |

62 |

55 |

21 |

3 |

36 |

3 |

|

50 |

40 |

64 |

73 |

8 |

57 |

34 |

75 |

65 |

26 |

3 |

44 |

3 |

|

63 |

50 |

79,5 |

90 |

9 |

70,5 |

41 |

92 |

79 |

32,5 |

3 |

54 |

3 |

|

110 |

50 |

133 |

150 |

12 |

117 |

66 |

119 |

128 |

56 |

5 |

88 |

6 |

|

160 |

110 |

193 |

213 |

16 |

167 |

91 |

187 |

180 |

81 |

5 |

126 |

8 |

Для соединения указанных труб и соединительных деталей из ПВХ следует применять клей ГИПК-127 по ТУ 6-05-251-95-79. Клей ГИПК-127 не пригоден для склеивания деталей трубопроводов из ПВХ, если по ним транспортируется: плавиковая кислота любой концентрации, азотная кислота концентрацией более 20 %, соляная кислота концентрацией более 25 % и серная кислота концентрацией более 70 %. В этом случае следует применять клей на основе метиленхлорида (перхлорвиниловая смола 14 - 16 вес. ч. и метиленхлорид 86 - 84 вес. ч.). Клей на основе метиленхлорида не заполняет зазоры. Поэтому при его применении разность между соединяемыми диаметрами не должна быть более 0,1 мм.

Склеивание труб и соединительных деталей из ПВХ следует выполнять в соответствии с Инструкцией по проектированию и монтажу сетей водоснабжения и канализации из пластмассовых труб.

3.7. Для раструбных труб из ПВХ по ТУ 6-19-231-83 (табл. 20) следует применять соединительные детали типа «Т» из чугуна (рис. 15) или из ПВХ по ТУ 6-19-223-83 и отводы типа «Т» из ПВХ по ТУ 6-19-221-83 (рис. 16), предназначенные для соединения с помощью резиновых уплотнительных колец. Основные размеры деталей приведены в табл. 21.

Таблица 20

|

Толщина стенки труб, мм, по ТУ 6-19-231-83 типа |

Масса труб, кг, длиной 5,5 м типа |

|||

|

С |

т |

С |

т |

|

|

63 |

- |

3,0 |

- |

4,72 |

|

75 |

- |

3,6 |

- |

6,74 |

|

90 |

- |

4,3 |

- |

9,67 |

|

110 |

3,2 |

5,3 |

9,06 |

14,4 |

|

140 |

4,1 |

6,7 |

14,6 |

23,1 |

|

160 |

4,7 |

7,7 |

19,0 |

30,3 |

|

225 |

6,6 |

10,8 |

37,4 |

59,8 |

|

280 |

8,2 |

13,4 |

57,5 |

92,0 |

|

315 |

9,2 |

15,0 |

73,0 |

116 |

Рис. 15. Чугунные соединительные детали для раструбных труб из ПВХ:

а - тройник с двумя раструбами и фланцем; б - тройник раструбный; в - патрубок фланец-гладкий конец; г - патрубок фланец-раструб; д - переход раструбный (для труб d = 160/110 мм)

Рис. 16. Соединительные детали из ПВХ для раструбных труб:

а - тройник; б - переход; в - тройник переходный 110 ´ 63 мм; г - муфта; д - отвод

Уплотнительные кольца из резины на основе синтетического изопренового каучука марки 1365 по ТУ 38-105-895-75 для получения соединений поставляются в комплекте с трубами, соединительными деталями и отводами в количестве, равном количеству раструбов.

Таблица 21

|

Материал |

Обозначение размера |

Размер, мм, для труб наружным диаметром, мм |

|||||||||

|

63 |

75 |

90 |

110 |

140 |

160 |

225 |

280 |

315 |

|||

|

Тройник с двумя раструбами и фланцами |

Чугун |

L |

- |

- |

- |

- |

- |

- |

250 |

280 |

320 |

|

Тройник раструбный |

ПВХ |

L1 L2 |

274 137 |

305 153 |

330 165 |

368 184 |

- - |

462 231 |

- - |

- - |

- - |

|

для труб d, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

110 |

Чугун |

L1 |

- |

- |

- |

186 |

200 |

212 |

244 |

- |

- |

|

L2 |

- |

- |

- |

186 |

199 |

208 |

238 |

- |

- |

||

|

140 |

» |

L1 |

- |

- |

- |

- |

214 |

226 |

258 |

- |

- |

|

L2 |

- |

- |

- |

- |

213 |

222 |

252 |

- |

- |

||

|

160 |

» |

L1 |

- |

- |

- |

- |

- |

236 |

268 |

- |

- |

|

L2 |

- |

- |

- |

- |

- |

235 |

265 |

- |

- |

||

|

225 |

» |

L1 |

- |

- |

- |

- |

- |

- |

297 |

- |

- |

|

L2 |

- |

- |

- |

- |

- |

- |

297 |

- |

- |

||

|

Переход раструбный |

|

|

|

|

|

|

|

|

|

|

|

|

для труб d, мм: |

|

|

|

|

|

|

|

|

|

|

|

|

63 |

ПВХ |

L |

- |

243 |

232 |

- |

- |

291 |

- |

- |

- |

|

110 |

» |

L |

257 |

- |

- |

- |

- |

314 |

- |

- |

- |

|

Патрубок фланец-раструб |

Чугун |

L |

- |

- |

- |

133 |

147 |

159 |

192 |

247 |

267 |

|

Патрубок фланец-гладкий конец |

» |

L |

- |

- |

- |

141 |

159 |

171 |

192 |

247 |

267 |

|

Отвод α: |

|

|

|

|

|

|

|

|

|

|

|

|

45° |

ПВХ |

L |

235 |

260 |

292 |

334 |

- |

440 |

578 |

694 |

768 |

|

90° |

» |

L |

364 |

414 |

476 |

559 |

- |

768 |

1039 |

1268 |

1414 |

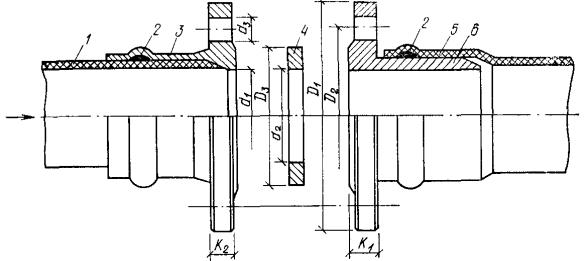

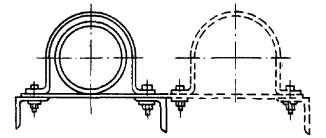

3.8. Основным видом разъемных соединений пластмассовых труб является соединение на свободных металлических фланцах, устанавливаемых на втулках под фланцы (рис. 17).

Рис. 17. Фланцевое соединение пластмассовых труб:

1 - труба; 2 - втулка из ПНД под фланец; 3 - свободный металлический фланец; 4 - прокладка; 5 - втулка из ПВД или ПВХ под фланец

Указанный вид соединения следует применять также для присоединения арматуры к пластмассовым трубам.

Для соединения втулок под фланцы с трубами используют те же виды соединений, что для других соединительных деталей.

Свободные металлические фланцы должны иметь размеры, указанные в табл. 22 и 23.

3.9. Для получения фланцевого соединения на раструбных трубах из ПВХ следует применять чугунные патрубки фланец-раструб и фланец-гладкий конец (рис. 18).

Таблица 22

|

Dу |

d |

d1 |

d2 |

d3 |

Болты |

d4 |

b для трубопроводов |

d5 |

d6 |

S |

|||||

|

количество |

размер |

безнапорных |

напорных |

л |

сл |

с |

т |

||||||||

|

50 |

63 |

165 |

18 |

125 |

4 |

М16 |

78 |

- |

16 |

102 |

- |

54 |

54 |

50 |

2 |

|

65 |

75 |

185 |

18 |

145 |

4 |

М16 |

92 |

10 |

16 |

122 |

- |

- |

65 |

59 |

2 |

|

100 |

110 |

220 |

18 |

180 |

8 |

М16 |

128 |

10 |

18 |

158 |

- |

- |

96 |

87 |

3 |

|

150 |

160 |

285 |

23 |

240 |

8 |

М20 |

178 |

15 |

18 |

212 |

- |

- |

137 |

127 |

3 |

|

200 |

225 |

340 |

23 |

295 |

8 |

М20 |

238 |

15 |

20 |

268 |

- |

- |

196 |

189 |

3 |

|

300 |

315 |

445 |

23 |

400 |

12 |

М20 |

338 |

20 |

26 |

370 |

- |

- |

275 |

251 |

3 |

|

400 |

400 |