ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ПРОИЗВОДСТВУ МАЛЯРНЫХ РАБОТ С ПРИМЕНЕНИЕМ АГРЕГАТОВ ВЫСОКОГО ДАВЛЕНИЯ

МОСКВА - 1987

СОДЕРЖАНИЕ

|

1. ОБЛАСТЬ ПРИМЕНЕНИЯ АГРЕГАТОВ ВЫСОКОГО ДАВЛЕНИЯ 2600Н И 7000Н 2. МАТЕРИАЛЫ И ИХ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТР 3. ПРОИЗВОДСТВО МАЛЯРНЫХ РАБОТ.

|

Рекомендовано к изданию решением секции технологии строительного производства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Методические рекомендации по производству малярных работ с применением агрегатов высокого давления. М., 1987, 24 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

Рекомендации содержат сведения о применении агрегатов высокого давления 2600Н и 7000Н при производстве малярных работ, а также дополнительных приспособлениях, позволяющих расширить область их использования, в частности, при окрашивании строительных конструкций водоэмульсионными красками.

Методические рекомендации предназначены для инженерно-технических работников строительных организаций, а также сотрудников институтов и трестов "Оргтехстрой".

Методические рекомендации подготовлены отделом отделочных и кровельных работ ЦНИИОМТП Госстроя СССР (кандидаты техн. наук А.Н. Пучков, Н.Н. Завражин, канд. хим. наук И.В. Колосницына, Ю.С. Стандровский, Н.К. Бредюк, В.С. Борозенный, Г.В. Сарачинская, Б.Н. Трякин) с использованием данных, полученных во ВНИИСМИ Минстройматериалов СССР (инж. В.А. Жаровов).

Методические рекомендации разработаны в качестве пособия по использованию в строительстве агрегатов высокого давления 2600Н и 7000Н, а также для более широкого ознакомления в целях увеличения области их применения в строительстве.

Дополнительные сведения об этих агрегатах содержатся в нижеперечисленных материалах:

Агрегаты окрасочные высокого давления 2600Н и 7000Н (паспорт ПС);

Руководство по окрашиванию поверхностей строительных конструкций агрегатами безвоздушного распыления - М., Стройиздат, 1981;

Методические рекомендации по организации труда при производстве малярных работ на основе прогрессивной технологии - М., 1982;

Указания по применению окрасочных агрегатов высокого давления 2600Н и 7000Н. - М., 1982;

СНиП III-21-73* "Отделочные покрытия строительных конструкций";

СНиП III-4-80 "Техника безопасности в строительстве".

1. ОБЛАСТЬ ПРИМЕНЕНИЯ АГРЕГАТОВ ВЫСОКОГО ДАВЛЕНИЯ 2600Н И 7000Н

1.1. Агрегаты 2600Н и 7000Н работают по принципу безвоздушного распыления лакокрасочных материалов под высоким давлением. При выходе из сопла материал дробится за счет перепада давления и распыленные частицы краски осаждаются на окрашиваемой поверхности.

1.2. Агрегаты высокого давления можно применять для окрашивания бетонных, оштукатуренных, металлических, кирпичных, деревянных и др. поверхностей как в построечных, так и заводских условиях.

1.3. При использовании лакокрасочных материалов в агрегатах 2600Н и 7000Н следует обращать особое внимание на их характеристики, особенно на степень перетира пигментной части и время рассеивания. Материалы, содержащие грубодисперсные и быстро оседающие пигменты и наполнители, в частности каменная мука, алюминиевый порошок, грубомолотый песок, нетонкомолотый мел и др., для нанесения при помощи агрегатов высокого давления не пригодны.

Используемые лакокрасочные материалы при работе на агрегате 2600Н должны иметь вязкость до 200 с по вискозиметру ВЗ-4 и крупность твердых частиц не должна превышать 0,08 мм; соответственно для агрегата 7000Н - вязкость до 300 с и крупность твердых частиц до 0,14 мм.

1.4. Технические характеристики агрегатов высокого давления 2600Н и 7000Н приведены в табл. 1.

Таблица 1

|

Показатель |

Единица измерения |

2600Н |

7000Н |

|

Производительность насоса при свободном истечении |

л/мин |

3,6 |

5,6 |

|

Давление нагнетания при закрытом клапане пистолета-распылителя |

МПа, (кгс/см2) |

23,5 (240) |

24,0 (245) |

|

Давление нагнетания и подача насоса (на воде) при диаметре сопла, мм: |

|

|

|

|

0,66 |

МПа(кгс/см2) л/мин |

13,7 (140) 2,45 |

- |

|

0,79 |

-"- |

- |

15,7 (160) 4,1 |

|

Высота всасывания |

м |

4 |

4,7 |

|

Мощность электродвигателя |

кВт |

1,0 |

2,0 |

|

Частота вращения |

об/мин |

1350 |

1410 |

|

Ток |

- |

Однофазный |

Трехфазный |

|

Высота подачи при распылении |

м |

40 |

90 |

|

Нагнетательный рукав: |

|

|

|

|

внутренний диаметр |

мм |

6 |

6 |

|

длина |

м |

30 |

30 |

|

Габаритные размеры |

мм |

845×435×705 |

975×500×610 |

|

Масса агрегата |

кг |

50 |

80 |

1.5. Агрегат высокого давления 2600Н (7000Н) состоит из электродвигателя, защитно-отключающего устройства и насосного узла с фильтром высокого давления, установленных на двухколесной тележке со съемной рукояткой, всасывающей системы и рукава высокого давления с пистолетом. В комплект агрегата входят также электрокабель, инструменты и принадлежности. В транспортном положении всасывающую систему, напорный рукав и электродвигатель укладывают на тележку. В отдельной упаковке перевозят пистолет, фильтр высокого давления и другие принадлежности, в том числе сопла.

Инструменты для агрегата 7000Н хранят в инструментальном ящике.

1.6. Для расширения области применения агрегатов высокого давления 2600Н и 7000Н, т.е. при необходимости использования водоразбавляемых окрасочных составов с более грубой (до 0,025 мм) степенью перетира наполнителей (клеевых, известковых, силикатных, вододисперсных), необходимо выполнить следующие работы.

Снять фильтр, вынуть из него фильтрующий элемент, а корпус фильтра поставить на место, отвинтить заглушку и вместо нее подвести рукав длиной 1,2 м, к концу которого присоединить предохранительный клапан от компрессора СО-7А.

Полимерный рукав с пистолетом из комплекта агрегата 2600H (7000Н) следует отсоединить от распределителя фильтра высокого давления и вместо него подвести напорный рукав с внутренним диаметром 8 - 10 мм на предельное давление 1,6 МПа (ГОСТ 9356-75*, ГОСТ 10362-76* или ГОСТ 25174-82). Из такого же рукава можно изготовить рукав длиной 1,2 м с предохранительным клапаном.

К концу напорного рукава присоединяют малярную удочку, например, от ручного краскопульта СО-20Б.

При таком переоборудовании давление нагнетания (установочное) не должно превышать 0,6 МПа (6 кгс/см2), что достигается установкой в соответствующее положение регулятора давления и использованием предохранительного клапана. Этого давления достаточно для распыления через сопло с диаметром выходного отверстия 1,2 - 1,6 мм водно-меловых и других водных составов.

1.7. С 1986 года агрегаты высокого давления выпускают с комплектом дополнительных приспособлений и деталей под маркой 2600НА и 7000НА.

|

Перечень комплектующих деталей |

2600НА |

7000НА |

|

Рукав высокого давления 10 м |

1 + 1* |

1 + 1* |

|

То же 20 м |

1* |

2* |

|

Соединитель рукавов |

1* |

1 + 2* |

|

Пистолет Г-10-1 |

1 |

1 + 1* |

|

Сопло 633TC |

1 |

1 |

|

То же 411R |

1* |

1* |

|

-"- 418R |

1* |

1* |

|

-"- 426R |

1* |

1* |

|

-"- 615R |

1* |

1* |

|

-"- 618R |

1 |

1 |

|

-"- 621R |

1 |

1 |

|

-"- 631R |

1* |

1* |

|

Удочка |

- |

I* |

|

Фильтр высокого давления |

1 |

1 |

|

* Поставляются за дополнительную плату. |

||

Следует учесть, что в комплекте допускается замена сопел № 613, 411 на сопла с углом распыления 20°, 40°, 60°; сопел № 615, 418, 618, 426 на сопла с углом распыления 40°, 60°, 80р, а сопло № 631 на сопло Л 831.

1.8. В табл. 2 приведены основные параметры используемых сопел и фильтров в зависимости от показателей применяемых лакокрасочных материалов.

Таблица 2

|

Сопло |

Размер ячеек сеток фильтров, мм |

Основные характеристики лакокрасочных материалов |

|||||||||

|

обозначение |

параметры |

на всасывающей системе |

высокого давления |

пистолета |

вязкость по ВЗ-4 |

тонкость перетира |

|||||

|

стандартное |

быст-роза-меня-емое |

угол распыления, оС |

длина отпечатка факела, мм |

условный диаметр отверстия, Ду, мм |

производи-тельность,* л/мин |

ширина выходного отверстия, мм |

|||||

|

211TC |

211R |

20 |

110 |

0,28 |

0,38 |

0,22 |

0,2 |

0,08; 0,16 |

0,08 |

Маловязкий (менее 50 с) |

Без пигментации очень тонкий (до 30 мкм) |

|

411ТС |

411R |

40 |

175 |

0,28 |

0,38 |

0,22 |

0,2 |

0,08; 0,16 |

0,08 |

||

|

611TC |

611R |

60 |

230 |

0,28 |

0,38 |

0,16 |

0,2 |

0,08; 0,16 |

0,08 |

||

|

213TC |

213R |

20 |

120 |

0,33 |

0,57 |

0,23 |

0,4 |

0,16 |

0,16 |

То же |

Тонкий (80 мкм) |

|

413TC |

413R |

40 |

200 |

0,33 |

0,57 |

0,22 |

0,4 |

0,16 |

0,16 |

||

|

613TC |

613R |

60 |

255 |

0,33 |

0,57 |

0,20 |

0,4 |

0,16 |

0,16 |

||

|

415TС |

415R |

40 |

200 |

0,38 |

0,72 |

0,25 |

0,4; 0,8 |

0,16 |

0,16 |

Средневязкий (50-120 с) |

- |

|

615TC |

615R |

60 |

290 |

0,38 |

0,72 |

0,23 |

0,4; 0,8 |

0,16 |

0,16 |

||

|

815TC |

815R |

80 |

350 |

0,38 |

0,72 |

0,20 |

0,4; 0,8 |

0,16 |

0,16 |

||

|

418TC |

418R |

40 |

215 |

0,45 |

1,14 |

0,30 |

0,8 |

0,16 |

0,16 |

То же |

Более грубый (100 мкм) |

|

618TC |

618R |

60 |

300 |

0,45 |

1,14 |

0,26 |

0,8 |

0,16 |

0,16 |

||

|

818TC |

818R |

80 |

375 |

0,45 |

1,14 |

0,24 |

0,8 |

0,16 |

0,16 |

||

|

421TC |

421R |

40 |

215 |

0,53 |

1,56 |

0,36 |

0,8 |

0,315 |

0,315 |

Высоковязкий (более 120 с |

Грубый (120 мкм) |

|

621TC |

621R |

60 |

350 |

0,53 |

1,56 |

0,36 |

0,8 |

0,315 |

0,315 |

||

|

821TC |

821R |

80 |

425 |

0,53 |

1,56 |

0,29 |

0,8 |

0,16 |

0,16 |

||

|

426TС |

426R |

40 |

300 |

0,66 |

2,32 |

0,40 |

0,8 |

0,315 |

0,315 |

То же |

То же |

|

626ТС |

626R |

60 |

400 |

0,66 |

2,32 |

0,34 |

0,8 |

0,315 |

0,315 |

||

|

826TC |

826R |

80 |

480 |

0,66 |

2,32 |

0,33 |

0,8 |

0,315 |

0,315 |

||

|

631TC |

631R |

60 |

410 |

0,79 |

3,50 |

0,53 |

0,8 |

0,40 |

0,40 |

Высоковязкий |

Очень грубый |

|

831TC |

831R |

80 |

500 |

0,79 |

3,50 |

0,52 |

0,8 |

0,40 |

0,40 |

||

* Производительность сопла приведена в пересчете на распыление воды под давлением 11,0 МПа.

2. МАТЕРИАЛЫ И ИХ ТЕХНОЛОГИЧЕСКИЕ ПАРАМЕТР

2.1. Лакокрасочные материалы должны, как правило, поступать на строительный объект в готовом к употреблению виде с паспортом завода-изготовителя, содержащим данные по составу растворителей. При отсутствии паспорта или превышении срока хранения материала, его необходимо испытать в лаборатории в соответствии с ГОСТ или ТУ.

2.2. Перед употреблением красок, эмалей, грунтовок и лаков промышленного изготовления нужно удалить с их поверхности пленку, тщательно перемешать и профильтровать через сетку с 918 отв./см2 или марлю, сложенную в 2 - 3 слоя.

2.3. Для доведения лакокрасочных материалов до рабочей вязкости необходимо использовать разбавители и растворители, рекомендованные для каждого конкретного материала.

2.4. Условную вязкость большинства лакокрасочных материалов определяют вискозиметром ВЗ-4 или B3-1 в секундах (ГОСТ 8420-74*), а тиксотропных материалов - в паузах (П) по ротационному вискозиметру при градиенте скорости 180 с.

2.5. Работа по окрашиванию поверхностей водными составами при помощи агрегатов 2600Н и 7000Н производится механическим (кинетическим) способом.

Принцип работы состоит в следующем: водный состав за счет скорости напора, создаваемого насосом, движется по нагнетательному рукаву и при попадании в относительно неподвижную воздушную среду, дробится, на мельчайшие капли и осаждается на окрашиваемой поверхности. Следует учесть, что давление водного состава на выходе их удочки должно быть не более 0,5 - 0,6 МПа (5 - 6 кгс/см2).

2.6. Основные характеристики ЛКМ и технологические параметры нанесения этих материалов методом безвоздушного распыления приведены в табл. 3.

2.7. Каучуковые материалы, например, на основе бутилкаучука, хлоркаучука и других пленкообразующих веществ или их смесей (ХН, НТ, К4-728 и др.) предназначены для наружной и внутренней отделки металлических, бетонных., оштукатуренных и др. поверхностей. Покрытия на основе этих материалов обладают высокой атмосферостойкостью, адгезией к металлу, стойкостью к действию кислот, щелочей, бензину и т.п. Каучуковые материалы можно наносить на поверхности при температуре окружающего воздуха от -15 до +30°С.

Таблица 3

Основные характеристики ЛКМ и технологические параметры нанесения ЛКМ методом безвоздушного распыления

|

Лакокрасочный материал, ГОСТ, ТУ |

Исходная (условная вязкость по ВЗ-4 (не менее), с |

Продолжительность высыхания до степени 3 при t = 18-220оC (не более), ч. |

Параметры |

||||||

|

рабочая вязкость по ВЗ-4 (не менее), с. |

рабочее давление, МПа |

расстояние от сопла до окрашиваемой поверхности, мм |

скорость перемещения распылителя, м/мин |

условный диаметр отверстия сопла, мм |

толщина однослойного покрытия, мкм |

растворитель |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Каучуковые |

|||||||||

|

Наиритовый состав НТ (ТУ 38-10518-77) |

- |

2-3 |

100-130 |

18,0-25,0 |

450-550 |

25-45 |

0,38-0,79 |

30 |

Сольвент |

|

Хлорнаиритовая грунтовка ХН (ТУ 38-10519-77) |

- |

0,5 |

30-40 |

9,0-14,0. |

350-450 |

20-30 |

0,33-0,53 |

15-25 |

-"- |

|

КЧТС-1 |

- |

24 |

5-7* |

16,0-20,0 |

500-600 |

25-45 |

0,45-0,79 |

90 |

Ксилол |

|

КЧ-771 |

- |

24 |

5- * |

16,0-20,0 |

500-600 |

25-45 |

0,45-079 |

90 |

-"- |

|

КЧ-728 (ТУ 6-10-590-74) |

70-100 |

24 |

25-40 |

16,0-20,0 |

350-450 |

20-30 |

0,33-6,53 |

20-25 |

Р-4, Уайт-спирит |

|

На основе хлорсульфированного полиэтилена |

|||||||||

|

Лак ХП-734 (грунт) (ТУ 6-02-1152-82) |

175-200 |

5 (до степени 2) |

40-60 |

12,0-18,0 |

450-550 |

20-30 |

0,28-0,53 |

20-25 |

Ксилол, сольвент, |

|

Лак ХП-734 |

175-200 |

То же |

150-180 |

12,0-20,0 |

500-600 |

20-35 |

0,33-0,53 |

30-45 |

нефрас AP120/200 |

|

Эмаль ХП-799 (ТУ 84-618-81) |

90(по B3-1) |

7 6 |

150-220 |

12,0-20,0 |

500-700 |

25-45 |

0,38-6,79 |

30-45 |

Ксилол, сольвент, нефрас AP126/200 |

|

Нефтеполимерные |

|||||||||

|

Краска на основе смолы СПП (ТУ 21-549-77) |

- |

6 |

60-70 |

10,0-15,0 |

500-600 |

20-35 |

0,33-0,53 |

15-25 |

Уайт-спирит, ксилол, скипидар, их смеси |

|

Краска СПЭС |

- |

3 |

120-150 |

18,0-22,0 |

500-600 |

20-35 |

0,45-0,66 |

15-30 |

Ксилол |

|

Краска СЭС |

- |

3 |

90 |

12,02-20,0 |

450-500 |

25-30 |

0,45-6,66 |

15-30 |

То же |

|

Лак НП-179 (опытные партии) (ТУ 6-10-18-102-84) |

20-60 |

24 |

20-25 |

9,0-14,0 |

350-450 |

20-30 |

0,28--0,53 |

20-25 |

Ксилол, сольвент, уайт-спирит, их смеси |

|

Краска НП-2М (ТУ 21-РСФСР-564-78) |

50-150 |

36 |

25-30 |

9,0-14,0 |

350-450 |

20-30 |

0,38--6,53 |

10-20 |

То же |

|

Эмаль MA-2I29 (ТУ 6-I0-I8-80) |

30-80 |

24 |

25-30 |

9,0-14,0 |

350-450 |

20-30 |

0,38-0,53 |

15-25 |

-"- |

|

Фенольно-масляные |

|||||||||

|

Эмаль ФЛ-254 |

60-90 |

24 |

60-85 |

12,0-18,0 |

350-450 |

25-35 |

0,33-6,53 |

15-25 |

Уайт-спирит |

|

Эмаль ФЛ-2109 |

60-100 |

24 |

60-85 |

12,0-18,0 |

350-450 |

20-35 |

0,33-6,53 |

15-25 |

То же |

|

Водно-дисперсионные |

|||||||||

|

ВД-ВА-17 (ГОСТ 20833-75*) |

25 (по B3-1) |

2 |

60-80 |

12,0-20,0 |

350-450 |

20-35 |

0,45-6,66 |

35-40 |

Вода |

|

ВД-ВА-27А (ГОСТ 19214-80) |

25 (по B3-1) |

1 |

60-80 |

12,0-20,0 |

350-450 |

20-35 |

0,45-6,66 |

35-40 |

То же |

|

ВД-ВА-224 (опытные партии) (ТУ 6-10-100-193-84) |

1 |

1 |

60-80 |

12,0--20,0 |

350-450 |

20-35 |

0,45-0,66 |

35-40 |

Вода |

|

ВД-ВА-27Т (ТУ 6-10-1551-80) |

20 (по ВЗ-1) |

1 |

60-80 |

10,0-18,0 |

350-450 |

20-35 |

0,45-0,66 |

35-40 |

То же |

|

ВД-ВА-129 (ТУ 6-10-100-38-79) |

10 (по B3-1) |

2 |

60-80 |

10,0--18,0 |

350-450 |

20-35 |

0,33-0,53 |

35-40 |

-"«. |

|

ВД-НЧ-47 (ТУ 6-10-1689-78) |

Не более 20 (ВЗ-1) |

2 |

50-60 |

10,0-18,0 |

350-450 |

20-35 |

0,33-0,53 |

35-40 |

-"- |

|

ВД-КЧ-26А (ГОСТ 19214-80) |

20 (ВЗ-1) |

1 |

50-60 |

10,0-18,0 |

350-450 |

20-35 |

0,33-0,53 |

35-40 |

-"- |

|

Грунтовка ВД-ВА-0112 (ТУ 6-10-1234-79) |

75-160 |

2 |

30-40 |

10,0-18,0 |

350-450 |

20-35 |

0,33--0,53 |

35-40 |

-"-. |

* Рабочая вязкость дана в паузах.

2.8. Нефтеполимерные материалы (СПП, СЭС, СПЖС, НП-179) предназначены для внутренней и наружной отделки бетонных, оштукатуренных и других пористых поверхностей, которые эксплуатируются в среднеагрессивных средах.

Краски СПП представляют собой суспензию пигментов и наполнителей, изготовленную на основе смолы СПП.

Краска СПЖС - это смесь раствора смолы СПП и кузбасс-лака с небольшим количеством эпоксидной смолы ЭД-16, с добавлением пигментов, наполнителей и других веществ.

Краска СЭС - смесь раствора смолы СПП с небольшим количеством эпоксидной смолы ЭД-16, пигментов, наполнителей и других материалов.

Непосредственно перед использованием красок СПЖС и СЭС в них добавляют отвердитель - полиэтиленполиамин (ПЭПА.) в следующем количестве в расчете на 100 частей краски: СПЖС - 0,2 части, СЭС - 0,3 части.

После введения отвердителя жизнеспособность красок составляет 1,5 - 2 ч.

2.9. Фенольно-масляные (ФЛ) и полимерно-масляные материалы (НП-2М, MA-2129, ПФ-2134 и др.) предназначены для окрашивания полов и других деревянных поверхностей внутри помещения.

Полимерно-масляные краски представляют собой суспензию пигментов и наполнителей в нефтеполимерных лаках, изготовленных на основе сополимера нефтеполимерных смол с полувысыхающими маслами. Эти краски способствуют экономии пищевых масел в производстве лакокрасочных материалов.

2.10. Материалы на основе хлорсульфированного полиэтилена (ХП-799, ХП-734) образуют атмосферо- и химически стойкие покрытия на бетонных, металлических и др. поверхностях. Эти краски обладают повышенной эластичностью и трещиностойкостью, а также высокой износостойкостью и морозостойкостью. Их применяют при отрицательных температурах окружающего воздуха, но не ниже -15°С. Особенностью данных лакокрасочных материалов является их высокая вязкость (до 350 с по ВЗ-4).

Технологические параметры нанесения высоковязких лакокрасочных материалов на основе хлорсульфированного полиэтилена в зависимости от свойств материала (вязкости), температурных режимов и условного диаметра сопел приведены в табл. 4 и 5.

Таблица 4

Технологические параметры нанесения материалов на основе ХСПЭ

|

Параметр |

Значение параметра |

Примечание |

|

Оптимальная рабочая вязкость по вискозиметрам (при t = 18-20°С), с |

|

При более низкой температуре рабочая вязкость обеспечивается добавлением растворителя или подогревом материала в емкости и рукавах |

|

ВЗ-4 |

180-200 |

|

|

BЗ-1 |

40-50 |

|

|

Количество растворителя, добавляемого для снижения исходной вязкости (300-350 с по ВЗ-4), % от веса материала |

7-10 |

Уточняется для каждой партий материала с учетом исходной вязкости, температуры материала и вида растворителя |

|

Давление нагнетания (установочное), МПа |

25,0 |

Максимальное для агрегата 7000Н |

|

Рекомендуемые сопла, мм |

0,38 |

На больших поверхностях рекомендуется угол распыления 60° и больше |

|

0,45 |

||

|

0,53 |

||

|

0,66 |

||

|

Время высыхания до степени 3 при температурах, ч |

|

Уточняется в зависимости от скорости воздушного, потока у высыхающей поверхности (интенсивности вентиляции) |

|

18…20°С |

До 0,5 |

|

|

8…10°С |

0,5-1,5 |

|

|

-10…+15°C |

24-48 |

|

|

Толщина однослойного покрытия при температурах, мкм |

|

Максимально возможная толщина однослойного покрытия |

|

18…20°С |

30-35 |

|

|

8…10°С |

До 45 |

|

|

-10…+15°C |

До 70 |

|

|

Расход материала (вязкость по ВЗ-4 - 200 с, содержание сухого вещества 21-25%, потери на каждый слой 15%), г/м2 |

|

Норматив чистого расхода и норматив потерь уточняются для каждой партии материала и.условий его нанесения |

|

на один слой толщиной - 30 мкм |

200-230 |

|

|

на покрытие толщиной - 200 мкм (7 слоев) |

1400-1600 |

Технологические параметры нанесения высоковязких ЛКМ на основе ХСПЭ при использовании сопел различного условного диаметра

|

Параметр |

Сопло |

При вязкости ЛКМ по В3-4, с |

|||

|

615 |

618 |

621 |

626 |

||

|

Давление нагнетания (установочное), МПа |

25,0 |

25,0 |

25,0 |

25,0 |

200-220 130-150 |

|

Давление распыления (рабочее), МПа |

20,5 21,5 |

19,0 20,5 |

18,0 19,5 |

17,0 18,0 |

200-220 130-150 |

|

Потери давления в напорных рукавах (при внутреннем диаметре 6 мм, длине 10 м), МПа |

1,5 1,0 |

2,0 1,0 |

2,5 1,5 |

3,0 2,5 |

200-220 130-150 |

|

Производительность сопла, л/мин |

1,0 1,07 |

1,35 1,53 |

1,78 1,94 |

2,22 2,45 |

200-220 130-150 |

|

Расстояние до окрашиваемой поверхности, мм |

600-700 |

600-700 |

600-700. |

600-700 |

130-220 |

|

Ширина отпечатка факела на расстоянии 700 мм от окрашиваемой поверхности, мм |

600 |

600 |

600 |

600 |

130-220 |

|

Скорость перемещения пистолета-распылителя (однопроходный способ), м/мин |

20-25 |

25-30 |

30-35 |

35-40 |

130-220 |

|

Скорость перемещения пистолета-распылителя (многопроходный способ), м/мин |

35-40 |

40-50 |

50-60.; |

Применять не рекомендуется |

130-220 |

|

Величина перекрытия соседних полос, в долях от ширины факела |

1/3 1/4 |

1/3 1/4 |

1/3 1/4 |

1/3 1/4 |

200-220 130-150 |

2.11. Вододисперсионные материалы предназначены для наружной окраски зданий и сооружений, а также для выполнения окрасочных работ по пористым (бетонным, кирпичным, оштукатуренным и др.) и загрунтованным металлическим поверхностям, по старым покрытиям, выполненным эмалями, масляными, вододисперсионными красками. Такие материалы применяют при температуре окружающего воздуха не ниже 8°С.

Разбавление вододисперсионных материалов до рабочей вязкости производят водой жесткостью не более 3 мг•экв/л.

Хранят и транспортируют материалы при положительной температуре. В случае, если краска замерзла, перед употреблением ее необходимо выдержать при температуре не выше +30°С до полного оттаивания. Краски наносят безвоздушным или механическим способами удочкой от краскопульта при наличии предохранительного клапана.

2.12. Краски на клеевой основе предназначены для окрашивания внутренних бетонных, кирпичных, оштукатуренных и деревянных поверхностей. Краски применяются при положительной температуре окружающего воздуха.

Клеевые краски готовят централизованно в цехах или приобъектных мастерских.

На строительной площадке перед употреблением пасту из смеси мела и пигментов разбавляют 20%-ным раствором клея и водой до получения краски с рабочей вязкостью 35...40 с до ВЗ-4. Количество добавляемого раствора определяют по прекращению отмеливания на пробных выкрасках. Готовую краску процеживают через сито с 1200 отв./см2 или марлю, сложенную в 2 - 3 слоя.

Жизнеспособность клеевых красок составляет не менее 2-х суток, а время высыхания краски при температуре окружающего воздуха 18…23°С - 1 - 2 ч.

Краску наносят агрегатом высокого давления с установленным предохранительным клапаном при помощи удочки.

2.13. Силикатные краски (ГОСТ 18958-73) представляют собой суспензию пигментов и наполнителей в водном растворе высокомодульного силиката калия (жидкое калиевое стекло). Силикатные краски предназначены для наружной и внутренней отделки зданий из кирпича, бетона, штукатурки и др. пористых материалов.

Не разрешается наносить силикатные краски на пластмассовые и другие поверхности из органических материалов. Нанесение красок должно производиться при температуре окружающего воздуха не ниже 5°С.

Жидкое калиевое стекло разводят до плотности 1,14 г/см3 для первого и 1,618 г/см3 - для второго окрашивания, затем вводят в него сухую пигментную часть в соотношении 1:1, перемешивают до однородной массы, пропускают через краскотерку и сито с 918 отв./см2. Готовая краска должна иметь вязкость 14 - 16 с по ВЗ-4.

Для определения оптимального режима работы делают пробное окрашивание 2 - 3 м2 поверхности.

Приготовленную силикатную краску необходимо перед употреблением и в процессе работы периодически перемешивать и использовать в течение одной рабочей смены.

Краску наносят агрегатом высокого давления с установленным предохранительным клапаном при помощи удочки от краскопульта.

2.14. Цементные краски предназначены для наружного окрашивания каменных, кирпичных, бетонных, асбестоцементных и др. пористых поверхностей.

Сухую цементную краску заливают небольшим количеством воды, перемешивают, затем опять разбавляют водой до рабочей вязкости и процеживают через 2 - 3 слоя марли. Готовая краска должна иметь вязкость 35 - 40 с по вискозиметру ВЗ-4.

Окрашиваемую поверхность смачивают водой агрегатом высокого давления до тех пор, пока она не станет равномерно влажной. После исчезновения капелек воды на поверхность наносят краску при помощи агрегата, оснащенного предохранительным клапаном и удочкой от краскопульта.

2.15. Полимерцементные краски (ГОСТ 19279-73) предназначены для наружного и внутреннего окрашивания бетонных, кирпичных, асбестоцементных и оштукатуренных поверхностей. Эти краски представляют собой суспензию цемента, пигментов и наполнителей в растворе или дисперсии полимеров. Они подразделяются на краски, наносимые при температуре окружающего воздуха не ниже 2°С (суспензии пигментов и наполнителей в водных дисперсиях полимеров) и краски ЦПХВ (суспензии пигментов и наполнителей в эмульсии полимера), которые возможно наносить при отрицательной температуре.

Промышленность выпускает полимерцементные краски в двухтарной упаковке: в одной - сухая пигментно-цементная смесь, в другой - водяная дисперсия полимера. В соответствии с рекомендациями, прилагаемыми к краске, производят их смешивание и доводят до необходимой вязкости. Краски ПДХВ (ТУ 400-1-266-76) поступают в строительные организации в готовом виде вязкостью 70 – 150 c по ВЗ-4 и используются для наружных работ.

Для доведения красок до рабочей вязкости (35 - 40 с по ВЗ-4). применяют: для полимерцементных красок - воду, для ЦПХВ - сольвент или ксилол

Краски наносят без предварительного грунтования смоченной поверхности при отсутствии на ней капелек воды.

Время практического высыхания красок составляет 1 - 2 ч. при температуре 18 - 22°С.

2.16. Известковые краски предназначены для окрашивания внутренних оштукатуренных, железобетонных или деревянных поверхностей.

Предварительно поверхность смачивают водой. После исчезновения капелек воды начинают окрашивание агрегатом 2600Н (7000Н), оснащенным предохранительным клапаном, при помощи удочки от краскопульта.

3. ПРОИЗВОДСТВО МАЛЯРНЫХ РАБОТ.

3.1. Работа до нанесению лакокрасочных материалов агрегатами высокого давления 2600Н и 7000Н состоит из следующих этапов:

подготовки поверхности под окрашивание:

подготовки агрегатов к работе;

подготовки лакокрасочных материалов;

выбора оптимального режима нанесения грунтовочных и основных слоев покрытия;

нанесения грунтовки;

нанесения основных слоев покрытия с промежуточной сушкой каждого слоя;

контроля технологических параметров выполненных работ.

3.2. Подготовку поверхностей строительных конструкций и изделий к окраске производят в соответствии с ГОСТ 22753-77.

3.3. Подготовка и пуск агрегатов в работу производят в последовательности, приведенной ниже.

Прикрепляют съемную рукоятку штифтами к раме тележки агрегата 2600Н, в агрегате 7000Н съемную рукоятку присоединяют к инструментальному ящику откидным винтом с барашком.

Закрепляют на насосе агрегата фильтр высокого давления, а при необходимости, и компенсатор пиковых давлений.

Присоединяют рукав всасывающей системы к насосу агрегата, а рукав высокого давления - к пистолету-распылителю и к фильтру высокого давления (или насосу).

Устанавливают на пистолет-распылитель стандартное или быстрозаменяемое сопло. Стандартное сопло вкладывают с уплотнительной прокладкой в накидную гайку, которую навертывают на приставку пистолета и затягивают ключом. Для получения горизонтального или вертикального факела необходимо сориентировать большую ось эллипсного отверстия сопла перпендикулярно или параллельно оси рукоятки. Сопло вводят в обойму распылительной щелью наружу и поворачивают ручку до отказа.

Присоединяют заземлитель-проводник к клеммам "Земля" агрегата и расходной емкости.

Размещают агрегат и расходные емкости с краской вблизи рабочего места и раскатывают бухту рукава высокого давления, не допуская его закручивания, смятия и резких перегибов.

Устанавливают выключатель электродвигателя в положение "Выключено".

Регулятор давления насоса поворачивают по часовой стрелке до упора, а затем - в обратном направлений на 360°. Тем самым достигают положения регулятора "Минимальное давление".

Перепускной клапан устанавливают в положение "I - I" (открыто), а пусковую скобу пистолета с помощью предохранителя - в положение "0 - 0" (фиксирующие рычаги предохранителя повернуть назад).

Подключают агрегат 2600Н к электророзетке, а 7000Н - к силовому щиту.

Опускают фильтр всасывающей системы в емкость с краской, включают электродвигатель агрегата и поворачивают регулятор давления по часовой стрелке на четверть оборота. При появлении лакокрасочного материала из перепускного рукава закрывают перепускной клапан, установив его ручку в положение "0 - 0", затем медленно поворачивают ручку регулятора давления по часовой стрелке и открывают клапан пистолета пусковой скобой, установив рычаги предохранителя в промежуточное положение (вниз). При появлении из пистолета краски опускают пусковую скобу и закрепляют ее в положении "0 - 0".

Устанавливают на пистолет-распылитель сопло с нужными для окрашивания параметрами распыления, держат пистолет одной рукой, а второй - поддерживают рукав высокого давления и наносят ЛКМ на поверхность.

При расконсервации агрегата высокого давления необходимо по его замкнутой системе прокачать в течение 2 мин растворитель (например, уайт-спирит) и только потом подать в агрегат ЛКМ и приступить к работе.

3.4. При работе с агрегатами высокого давления 2600Н и 7000Н на рабочем месте необходимо иметь:

Складные столики-подмостки конструкции Мосоргстроя или

другие средства подмащивания 2 шт.

Сетку (или марли) для процеживания лакокрасочных материалов 2 шт.

Вискозиметр ВЗ-4 1 шт.

Часы или секундомер 1 шт.

Респиратор типа "Лепесток" 2 шт.

Очки ЗП2-84 (ЗП3-84, ЗПИ-90) 2 шт.

Масло индустриальное 20 0,6 л

Пояс предохранительный 1 шт.

Растворитель для промывки агрегата 3 - 4 л

Пасты ИЭР (МРТУ 42-832-62),

"Невидимка" (ТУ 6-15-32-02-76) 1 тюбик

Рукавицы 2 пары

Ветошь 0,5 кг

3.5. В конце каждой смены необходимо провести техническое обслуживание агрегата, порядок которого изложен в паспорте на окрасочные агрегаты высокого давления 2600Н и 7000Н.

3.6. Подготовка лакокрасочных материалов включает в себя следующие операции:

отбор необходимого количества ЛКМ исходной вязкости;

подготовка соответствующего количества растворителя;

доведение ЛКМ до рабочей вязкости;

фильтрация лакокрасочного состава через металлическую сетку, капроновую ткань или марлю с диаметром ячеек меньшим выходных отверстий применяемых сопел;

проверка рабочей вязкости материала по ВЗ-4 или ВЗ-1 при температуре окружающего воздуха 20°С.

Фильтрацию можно производить с помощью агрегатов безвоздушного распыления (при снятом распылителе и фильтре высокого давления).

Подготовке ЛКМ к работе предшествует подбор их рабочей вязкости. Для этого от поступившей партии ЛКМ отбирают пробу в количестве 1,5 - 2 кг и измеряют ее вязкость. Пробу взвешивают. Затем вводят растворитель (по 2 - 3% от веса пробы), опять взвешивают и измеряют вязкость. Процесс повторяют пока вязкость ЛКМ не снизится на 30 - 40% против исходной. По результатам замеров на пробной партии определяют зависимость величины вязкости от количества вводимого растворителя, что позволяет с достаточной степенью точности получить рабочую вязкость подготавливаемого к работе материала.

3.7. Оптимальный режим нанесения покрытия выбирают следующим образом:

определяют рабочую вязкость ЛКМ и количество добавляемого растворителя;

подбирают сопло для пистолета-распылителя;

определяют давление нагнетания и распыления ЛКМ, оптимальное расстояние до окрашиваемой поверхности, оптимальную скорость перемещения распылителя.

3.8. Выбор сопла по условному диаметру осуществляют исходя из физико-механических свойств ЛКМ (вязкости, тонкости перетира пигментов и. наполнителей) и производительности сопла, влияющей на скорость перемещения пистолета и расстояние до окрашиваемой поверхности.

Необходимо проверить правильность выбора диаметра сопла. Для этого устанавливают на распылитель сопло наименьшего диаметра, опускают его в емкость с ЛКМ и перекачивают краску под давлением 5 - 6 МПа в течение 5 - 10 мин. Если сопло за это время не засоряется, то оно выбрано верно, в противном случае применяют сопло большего диаметра и испытание повторяют.

Выбор сопла по углу раскрытия факела осуществляют исходя из требования наименьших потерь ЛКМ: ширина отпечатка факела на: рабочем расстояний не должна превышать наименьшего размера окрашиваемого изделия.

для нанесения материала равномерным слоем без потеков требуется высокая дисперсность распыляемого материала, равномерность его распределения в сечении факела, относительно небольшая (до 3 л/мин) производительность сопла.

3.9. При работе с агрегатами высокого давления следует различать давление нагнетания (установочное), развиваемое установкой при закрытом отверстии сопла, и давление распыления (рабочее), развиваемое установкой при открытом отверстии.

Давление распыления значительно ниже давления нагнетания и уменьшается с увеличением условного диаметра сопла.

При работе с вязкими материалами следует учитывать значительные потери давления в напорных рукавах при увеличении условного диаметра сопел, вязкости распыляемого материала, длины рукавов (см. табл. 5).

Для замера давления, развиваемого агрегатами, к распределителю фильтра высокого давления через специальное устройство подсоединяют манометр класса 1,5 (ГОСТ 2405-80*) со шкалой 0 - 400 кг/см2.

3.10. Расстояние до окрашиваемой поверхности выбирают в результате пробных выкрасок на бумажных экранах с таким расчетом, чтобы отпечаток факела имел четкие границы и небольшую зону бокового разброса.

При работе с высоковязкими ЛКМ расстояние до окрашиваемой поверхности следует увеличивать (см. табл. 5).

3.11. Выбор скорости перемещения распылителя зависит от требуемой максимально возможной толщины покрытия на вертикальной поверхности.

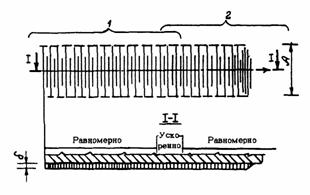

В процессе работы распылитель необходимо перемещать перпендикулярно окрашиваемой поверхности, а включение и выключение пистолета производить во время его движения (рис. 1).

Рис. 1. Схема образования полосы окраски

L - оптимальное расстояние от сопла до окрашиваемой поверхности

Окраска производится параллельными полосами с перекрытием края ранее нанесенной полосы на 1/4 - 1/3 ширины факела (рис. 2, 3).

Если отпечаток факела расположен в плоскости, параллельной полу, то окраску производят вертикальными полосами сверху вниз. При расположении отпечатка в плоскости, перпендикулярной полу, окраску производят параллельными полосами, начиная сверху конструкции при движении распылителя слева направо и справа налево.

Следует различать два технологических способа нанесения материала на поверхность: многопроходный и однопроходный.

При многопроходном способе (способ предельной толщины) на поверхность напыляют максимально возможное количество материала, способное удерживаться на ней без образования потеков.

В этом случае слой материала наносят за несколько проходов во взаимно перпендикулярных направлениях. Количество проходов зависит от скорости перемещения пистолета-распылителя (30 - 60 м/мин). Каждый исполнитель может выбрать удобную для себя скорость перемещения пистолета и при минимальном количестве проходов добиться равномерного распределения материала на участке окрашиваемой поверхности и максимально возможной при данных свойствах материала толщины слоя. Качество покрытия определяется визуально.

Рис. 2. Продольное перекрытие полос окраски

При однопроходном способе материал наносят на поверхность за один проход в одном направлении (вертикальном - сверху вниз или горизонтальном - слева направо или справа налево) с перекрыванием соседнего слоя на 1/4 или 1/2 ширины факела в зависимости от распределения материала в сечении факела.

Скорость перемещения пистолета должна составлять 20 - 45 м/мин, что гарантирует "беспотечность" слоя.

Этот способ требует повышенного внимания в работе и высокого качества сопла, исключающего наличия "усов" (локальной повышенной концентрации материала в сечении факела).

Рис. 3. Поперечное перекрытие полос окраски

3.12. При работе с водными составами, в частности с клеевыми или известковыми красками, необходимо:

выполнить мероприятия, указанные в п. 1.6;

повернуть влево (выключить) ручку регулятора давления;

установить в положение "0 - 0" (закрыть) перепускной клапан агрегата;

открыть кран на удочке;

опустить в расходную емкость рукав с предохранительным клапаном;

включить электродвигатель и, повернув ручку регулятора на небольшой угол, добиться появления нормального факела окрасочного материала, что произойдет при давлении краски на конце удочки 0,4 - 0,6 МПа.

При нормальном факеле распыления шарик предохранительного клапана должен быть прижат пружиной к седлу. В случае повышения давления на удочке (более 0,6 МПа) клапан срабатывает и давление в системе падает.

4. ТЕХНИКА БЕЗОПАСНОСТИ

4.1. При работе с агрегатами высокого давления 2600Н и 7000Н необходимо руководствоваться указаниями главы СНиП III-4-80 "Техника безопасности в строительстве".

4.2. К работе с агрегатами 2600Н и 7000Н допускаются лица, прошедшие специальную подготовку и имеющие удостоверение на право работы с агрегатами высокого давления.

4.3. Администрация должна обеспечить рабочих средствами подмащивания и индивидуальными средствами защиты.

4.4. При производстве работ с лакокрасочными материалами, имеющими в своем составе токсичные, пожаро- и взрывоопасные компоненты, следует строго соблюдать требования действующих правил производства малярных работ, промышленной санитарии, личной гигиены и техники безопасности.

4.5. Необходимо перед началом работ проверить окрасочный агрегат при максимальном давлении на работоспособность и герметичность.

4.6. При замене или прочистке распылительных сопел отверстие распылителя необходимо направлять вниз, а пусковую скобу устанавливать на предохранитель.

4.7. Категорически запрещается:

направлять пистолет-распылитель на людей;

прикладывать к отверстию сопла кисти рук;

изгибать, резко снимать или растягивать напорный рукав;

оставлять включенный агрегат без присмотра;

работать на неисправном агрегате;

работать с красками и растворителями неизвестного состава;

устранять неисправности при включенном электродвигателе;

применять для чистки агрегата и мытья рук этилированный бензин, четыреххлористый углерод, толуол, метанол, ароматические растворители и другие токсичные вещества.