Научно-исследовательский институт бетона и железобетона Госстроя СССР НИИЖБ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ИССЛЕДОВАНИЮ ИНГИБИТОРОВ КОРРОЗИИ АРМАТУРЫ В БЕТОНЕ

Утверждены

директором НИИЖБ

26 июля 1979 г.

Москва 1980

СОДЕРЖАНИЕ

Печатаются по решению секции по коррозии, спецбетона и физико-химическим исследованиям НТС НИИЖБ от 24 июля 1979 г.

Методические рекомендации по исследовании ингибиторов коррозии арматуры в бетоне. М., НИИЖБ, 1980. 37 с. (Науч.-исслед. Ин-т бетона и железобетона Госстроя СССР).

В Методических рекомендациях обобщены методы исследования ингибиторов коррозии арматуры в бетоне.

Приведены ускоренные электрохимические методы исследования, методы длительных коррозионных испытаний, в том числе в бетоне с трещинами.

Рекомендации предназначены для инженерно-технических работников научно-исследовательских институтов и заводских лабораторий, занимающихся вопросами антикоррозионной защиты железобетона.

Табл. 3, ил. 16.

Научно-исследовательский институт бетона и железобетона Госстроя СССР, 1980

ПРЕДИСЛОВИЕ

Повышение долговечности железобетонных конструкций в разнообразных агрессивных средах, в условиях которых эксплуатируются промышленные и сельскохозяйственные здания и сооружения, является актуальной задачей. Поэтому целесообразно изготавливать железобетонные конструкции таким образом, чтобы эксплуатация их была возможна в течение проектного срока без использования дополнительных мер защиты. В ряде случаев этого можно достигнуть, применяя бетоны с повышенным защитным действием по отношению к стальной арматуре. В значительной мере увеличить защитную способность бетона можно с помощью добавок-ингибиторов.

В настоящих Методических рекомендациях приведены методы исследований добавок-ингибиторов коррозии стали в бетоне. Рекомендации дополняют существующие стандартные методы испытаний бетонов и "Методические рекомендации по оценке эффективности добавок" (М., НИИЖБ, 1979).

Методические рекомендации разработаны Центральной лабораторией коррозии НИИЖБ Госстроя СССР (д-р техн. наук, проф. С.Н. Алексеев, кандидаты техн. наук Н.К. Розенталь, В.Ф. Степанова) совместно с МАДИ Минвуза СССР (д-р хим. наук, проф. В.Б. Ратинов), ВЗИСИ Минвуза РСФСР (канд. техн. наук Н.М. Кашурников), ЦНИИЭПсельстроем Минсельстроя СССР (кандидаты техн. наук В. И. Новгородский, А.Б. Островский и В.Н. Мигунов), ЦНИИСом Минтрансстроя СССР (канд. техн. наук К.М. Акимова) и Институтом физической химии АН СССР (канд. хим. наук Ю.И. Кузнецов).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Методические рекомендации содержат основные положения по методам испытаний добавок-ингибиторов в бетонах.

1.2. Предлагаемые методы испытаний предназначены для оценки защитного действия добавок-ингибиторов в бетоне на портландцементе и других гидравлических вяжущих: гипсе, гипсоцементо-пуццолановом вяжущем (ГЦПВ), фосфорогипсоцементопуццолановом вяжущем (ФГЦПВ), цементе низкотемпературного синтеза, а также в бетонах, изготовленных с применением добавок - ускорителей твердения, добавок золы и шлака.

1.3. Защитное действие ингибиторов в бетонах с добавками золы и шлака, содержащими частицы несгоревшего угля, следует оценивать по результатам длительных коррозионных испытаний.

1.4. Методы испытаний позволяют определить защитное действие ингибиторов также в бетоне, находящемся в контакте с агрессивной средой, в том числе при наличии трещин в бетоне.

1.5. В Рекомендациях не рассматриваются методы оценки влияния добавок-ингибиторов на строительно-технические свойства бетонной смеси и бетона, а также методы оценки связывания ингибиторов в труднорастворимые комплексы и их выноса из бетона.

Примечание. Для испытания бетонной смеси и бетона следует использовать известные стандартные методы. Опыты по оценке связывания ингибиторов и их выноса из бетона должны производиться специалистами-химиками.

2. электрохимические методы оценки эффективности ингибиторов

Метод снятия анодных поляризационных кривых стали в бетоне *

2.1. Метод предназначен для быстрого определения пассивирующих свойств бетона по отношению к стальной арматуре. Такое определение следует выполнять в случаях, когда для приготовления бетонной смеси используют новые, ранее не применявшиеся материалы - добавки, вяжущие, заполнители, способные связывать гидроокись кальция из состава цементного камня или содержащие агрессивные по отношению к стали вещества: хлориды, сульфаты и т.п.

* Метод разработан НИИЖБ (д-р техн. наук, проф. С.Н. Алексеев, кандидаты техн. наук Н.К. Розенталь, В.Ф. Степанова).

2.2. Для снятия поляризационных кривых рекомендуется использовать потенциодинамический метод. Можно применять также гальваностатический метод.

2.3. Применяемые приборы:

для потенциодинамического метода: потенциостат марки П-5611 или П-5827, или П-5827М; миллиамперметр М-82; термостат лабораторный; мост переменного тока Р-568;

для гальваностатического метода: переменные сопротивления на 1 - 3 мОм (магазин сопротивлений Г-33, потенциометр для радиоприемника или телевизора и т.п.); миллиамперметр М-82; потенциометр с входным сопротивлением не менее 1 мОм и диапазоном измерения от +1,2 до -1,2 В с ценой деления 5 мВ (ЛП-58, ВК-7-9 или другой); мост переменного тока Р-568.

Схемы установок для снятия поляризационных кривых показаны на рис. 1.

2.4. Электрохимическая ячейка состоит из стеклянного стакана, в который опущены образец и дополнительный цилиндрический электрод из платины или нержавеющей стали. Электрод сравнения (каломельный или хлорсеребряный) помещают в отдельный стакан с насыщенным раствором хлористого калия. Стаканы соединяют между собой электролитическим ключом в виде П-образной стеклянной трубки диаметром 3 - 5 мм с краном. Трубку заполняют раствором хлористого калия. В отсутствие крана трубку заполняют раствором с добавлением агар-агара, который не позволяет раствору вытекать из трубки.

2.5. Для снятия поляризационных кривых следует изготовить образцы из исследуемой бетонной смеси. Условия твердения образцов должны соответствовать условиям твердения бетона реальных конструкций. Количество образцов-близнецов для испытаний должно быть не менее 6. Рекомендуется изготавливать призмы сечением 30×30 или 40×40 мм и длиной 90 - 160 мм. По оси бетонного образца располагают электрод из арматурной стали диаметром 3 - 5 мм. Длину электрода подбирают таким образом, чтобы толщина защитного слоя до торца электрода и до его боковой поверхности была одинаковой. Поверхность электрода предварительно очищают от ржавчины тонкой шкуркой и обезжиривают растворителем.

Рис. 1. Схема установки для снятия потенциостатических (α) и гальваностатических (δ) поляризационных кривых

1 - высокоомный вольтметр; 2 - миллиамперметр; 3 - потенциостат П-5327; 4 - электрод сравнения; 5 - электролитический ключ; 6 - вспомогательный электрод; 7 - образец; 8 - переменное сопротивление; 9 - источник тока

2.6. Перед снятием поляризационных кривых бетон образцов насыщают водой. Для этого необходимо выдержать образцы в воде в течение 3 сут. Образцы из бетона плотной структуры следует насытить водой в вакууме или кипячением. Затем торец образца скалывают, обнажив стержень на длине около 1 - 2 см, и место выхода стали из бетона изолируют лакокрасочным покрытием.

2.7. Подготовленный образец устанавливают в электрохимическую ячейку и определяют величину стационарного потенциала. При снятии поляризационной кривой потенциодинамическим методом с помощью потенциостата в автоматическом режиме поляризуют образец со скоростью 6 - 7,2 В/ч, измеряя величину тока через каждые 50 - 100 мВ изменения потенциала.

При гальваностатическом методе измеряют стационарный потенциал в отсутствие наложенного тока, затем отдельными ступенями накладывают ток плотностью 1; 5; 10; 15; 20; 25; 30; 40; 50; 60; 80; 100; 300 и 500 мкА/см2. После наложения каждой ступени тока несколько раз с выдержкой 5 мин. измеряют потенциал. Последующую ступень тока накладывают, если в течение 5 мин. величина потенциала изменилась не более чем на 10 %. Поляризацию следует продолжать до установления потенциала +1000 мВ по насыщенному каломельному электроду для хорошо поляризующихся электродов или тока плотностью 500 мкА/см2 при слабой поляризации.

2.8. После снятия поляризационной кривой с помощью моста переменного тока следует измерить сопротивление между рабочим и вспомогательным электродами.

2.9. Результаты испытаний оформляют в виде графиков в координатах: по оси абсцисс - плотность тока в мкА/см2, по оси ординат - потенциал в мВ, При построении кривой из величины потенциала необходимо вычесть поправку на омическое сопротивление, которая получается умножением величины сопротивления на величину тока. Если электрохимическая ячейка имеет сопротивление менее 500 Ом, поправку на омическое сопротивление можно не делать.

2.10. При анализе анодной поляризационной кривой (рис. 2) обращают внимание на следующие величины: стационарный потенциал ЕСТ, потенциал пассивации ЕПАСС, потенциал пробоя пассивной пленки ЕПР, ток пассивации iПАСС, ток при потенциале +300 мВ и ток пробоя пассивной пленки iПР.

При анализе результатов испытаний рекомендуется использовать следующие критерии, приведенные в табл. 1.

Метод ускоренного определения эффективности ингибиторов коррозии стали в агрессивных растворах *

2.11. Метод предназначен для быстрого выбора ингибиторов коррозии стали в агрессивных растворах хлористых солей, модельных электролитах (вытяжках из бетона) и определения необходимой концентрации ингибиторов. Он позволяет в одном опыте установить критическую концентрацию СаС12 при заданной концентрации ингибиторов.

* Метод разработан НИИЖБ (канд. техн. наук Н.К. Розенталь), ВЗИСИ (канд. техн. наук Н.М. Кашурников) и ИФХ АН СССР (канд. хим. наук Ю.И. Кузнецов).

2.12. По результатам испытаний строят кривые "время - ток" (хроноамперометрические кривые) при постепенно возрастающей концентрации СаС12. Стальной электрод погружают в раствор ингибитора определенной концентрации, с помощью потенциостата накладывают потенциал +300 мВ по хлорсеребряному электроду и измеряют плотность тока, протекающего через поверхность электрода. Последовательно добавляя в раствор хлористый кальций, устанавливают ту концентрацию CaCl2, при которой плотность тока резко увеличивается, что свидетельствует о развитии коррозионного процесса.

Рис. 2. Анодная поляризационная кривая стали в бетоне

1 - ЕСТ; 2 - ЕПАСС; 3 - ЕПР; 4 - iПАСС; 5 - iПР; 6 - iЕ=+300 (ток при потенциале +300 мВ)

|

Критерий |

Величина критерия |

||

|

Устойчивое пассивное состояние |

неустойчивое пассивное состояние (возможна слабая коррозия) |

сталь находится в активном состоянии (возможна интенсивная коррозия) |

|

|

Стационарный потенциал, мВ |

> -350 |

От -350 до -700 |

< -700 |

|

Потенциал пассивации, мВ |

> -350 |

>-700 |

- |

|

Потенциал пробоя, мВ |

От -450 до -600 |

От -450 до -600 |

< -450 |

|

Плотность тока при Е = +300 мВ, мкА/см2 |

≤ 10 |

10 - 25 |

> 25 |

2.13. Ячейка для снятия хроноамперометрических кривых (рис. 3) состоит из рабочего электрода (1) с площадью поверхности 1 см2 изготовленного из арматурной стали класса А-II; хлорсеребряного электрода сравнения (2); вспомогательного платинового электрода (3); сосуда с исследуемым раствором электролита объёмом 100 см3 (4); сосуда с насыщенным раствором KCl (5); электролитического ключа (6), один конец которого заполнен KCl (опущен в насыщенный раствор KCl), а другой - исследуемым электролитом. Установка для снятия кривых состоит из магнитной мешалки (7), миллиамперметра (8): потенциостата П-5827 (9).

Рис. 3. Схема установки для снятия хроноамперометрических кривых

2.14. Поверхность электрода следует подготавливать следующим образом: первоначально обработать грубой шкуркой, затем более мелкой и в последнюю очередь - фетром до зеркального блеска. Не допускать перегрева поверхности металла. Видимые дефекты, особенно у краев рабочей поверхности электрода, должны быть исключены. После тщательной обработки консервируют поверхность электрода и одновременно изолируют нерабочую поверхность парафиноканифольной мастикой. Непосредственно перед опытом с большой осторожностью вскрывают рабочую поверхность лезвием бритвы и обрабатывают ацетоном до появления зеркального блеска. В случае нарушения изоляционного слоя на границе с рабочей поверхностью восстанавливают его мастикой, расплавленной с помощью паяльника. Перед погружением в электролит поверхность рабочего электрода обрабатывают дистиллированной водой.

2.15. Раствор электролита Са(ОН)2 или СаСО3 следует готовить не менее чем за 1 сут. до опыта и хранить в плотно закрытом сосуде. Все вещества взвешивают с точностью до 0,01 % массы вводимого вещества. Растворы удобно дозировать при помощи микробюретки или набора медицинских шприцев. Для опыта следует взять 100 мл раствора Са(ОН)2 или СаСО3, дополнительно ввести 1 - 2 г Са(ОН)2 или CaCO3 для поддержания избытка этих веществ и добавить расчетное количество раствора ингибитора.

2.16. В приготовленный раствор опускают рабочий электрод на глубину 1 см, при этом носик электролитического ключа должен находиться на расстоянии 2 - 5 мм от рабочей поверхности электрода. Через 10 мин после погружения определяют потенциал рабочего электрода (10 мин - минимальное время, в течение которого наблюдается относительная стабилизация потенциала) и накладывают потенциал +300 мВ относительно хлорсеребряного электрода сравнения. По истечении 25 мин добавляют раствор CaCl2 отдельными порциями таким образом, чтобы концентрация СаС12 в растворе электролита увеличивалась на 0,05 % через каждые 3 мин. При содержании CaCl2 в подаваемом растворе 0,5 г на 1 мл в конце опыта объём рабочего раствора увеличивается не более чем на 1,5 %.

2.17. Через каждую минуту снимают показание миллиамперметра. При достижении плотности тока 100 - 200 мкА/см2, что соответствует активному растворению металла и образованию ржавчины, опыт прекращают. Максимально допустимой концентрацией хлоридов следует считать концентрацию, при которой появляются первые питтинги (точки) и величина тока возрастает.

2.18. В установленной узкой области концентраций хлоридов снимают потенциодинамические кривые для определения более точных значений критических концентраций хлорида.

Метод измерения клеммового напряжения *

2.19. Метод предназначен для определения количественной характеристики коррозии металла - максимального тока коррозии и может быть использован для исследования коррозии арматуры в воздушно-влажных бетонах и цементных растворах с различными добавками, в том числе ингибиторами.

* Метод разработан ЦНИИС (канд. техн. наук К.М. Акимова).

2.20. Для проведения испытаний два одинаковых образца арматурной стали закладывают в бетонную смесь так, чтобы толщина защитного слоя была одинаковой.

2.21. После включения в электрическую схему образцов как показано на рис. 4 их одновременно поляризуют от внешнего источника постоянного тока.

2.22. Последовательно увеличивая напряжение, измеряют клеммовое напряжение между поляризуемыми образцами стали и величину тока и строят кривую зависимости клеммового напряжения (за вычетом величины омического падения напряжения) от логарифма плотности поляризующего тока.

2.23. Расчет максимальной плотности коррозионного тока производят по формуле:

![]()

2.24. Сущность метода см. прил. 3.

Метод поляризации прерывистым током *

2.25. Метод предназначен для снятия поляризационных кривых с учетом омического падения напряжения. Метод рекомендуется использовать для снятия поляризационных кривых на стали в воздушно-влажном бетоне (цементном растворе).

Рис 4. Схема установки для определения максимальной плотности коррозионного тока арматуры в бетоне методом измерения клеммового напряжения

1 - эксикатор; 2 - образец из бетона (раствора);3 - арматура; 4 - раствор для поддержания постоянной влажности воздуха; 5 - источник постоянного тока; 6 - микроамперметр; 7 - переменное сопротивление; 8 - высокоомный вольтметр

2.26. Для проведения испытаний изготовляют образцы-диски (рис. 5,б).

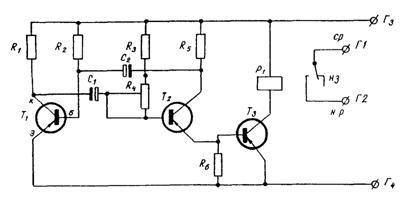

2.27. Собирают электрическую схему (рис. 5,а) с мультивибратором, схема которого приведена на рис. 6.

Рис. 5. Схема установки (а) и образца (б) для снятия поляризационных кривых стали в бетоне прерывистым током в условиях атмосферы различной степени влажности

1 - стальная пластинка (исследуемый электрод); 2 - бетон (раствор); 3 - перфорированная пластинка из оцинкованной стали (противоэлектрод); 4 - стеклянная трубка с агар-агаром; 5 - каломельный электрод; 6 - насыщенный раствор KCl; 7 - фарфоровый или стеклянный стакан; 8 - эксикатор; 9 - батарея; 10 - магазин сопротивлений; 11 - катодный вольтметр; 12 - электрический конденсатор; 13 - миллиамперметр; 14 - мультивибратор; 15 - изолирующая замазка (или смола)

2.28. Снимают гальваностатические поляризационные кривые (см. пп. 2.3, 2.7, 2.10). Интервалы между измерениями выбирают в соответствии со временем установки стабильного значения потенциала, соответствующего определенной плотности тока (см. прил. 4).

Рис. 6. Схема мультивибратора

Р1 - резистор МЛТ-0,25-2к ±20 %;

Р2 - " МЛТ-0,25-51к ± 20 %;

Р3 - " МЛТ-0,25-10к ±20 %;

Р4 - " СПО-1-82к ±20 %;

Р5 - " МЛТ-0,25-2к ±20 %;

Р6 - " МЛТ-0,25-(100 ÷ 510), ±20 %;

С1 и C2 - конденсаторы ЭМ и 300 мф;

T1 - Т3 - транзистор МП39; P1 - реле РПГ-5;

Г1 - Г4 - гнезда

Метод оценки пассивирующего действия бетона в железобетонных конструкциях без вскрытия защитного слоя *

2.29. Метод предназначен для оценки пассивирующего действия бетона железобетонных конструкций из тяжелого, легкого и ячеистого бетона с добавками и без добавок в естественно-влажном и водонасыщенном, карбонизированном и некарбонизированном состоянии, а также насыщенном морской водой и растворами солей, когда сопротивление на измеряемом участке не превышает 105 Ом.

* Метод разработан НИИЖБ (канд. техн. наук Н.К. Розенталь, д-р техн. наук, проф. С.Н. Алексеев).

2.30. Для проведения испытаний собирают установку, состоящую из выпрямителя или батареи с напряжением на выходе 6 - 12 В, вольтметра с входным сопротивлением не менее 108 Ом, например, ВК-7-9, и неполяризующегося медносульфатного электрода (рис. 7).

Рис. 7. Схема установки для поляризации арматуры в бетоне и измерения скорости спада потенциала

1 - источник тока; 2 - переключатель; 3 - высокоомный вольтомметр; 4 - железобетонная конструкция; 5 - медносульфатный электрод

2.31. Установку подключают к армокаркасу и устанавливают медносульфатный электрод на поверхности бетона на минимальном расстоянии от арматурного стержня.

2.32. Если на поверхности железобетонной конструкции имеется лакокрасочное покрытие, то на месте контакта медносульфатного электрода с конструкцией его следует удалить.

2.33. Определяют электрическое сопротивление цепи "медносульфатный электрод - бетон - армокаркас". Если оно не превышает 10 Ом, включают ток и в течение 1 мин поляризуют стальную арматуру анодным током. Затем ток отключают, через 0,5; 1; 2 и 3 мин измеряют величину потенциала. Если за 1 мин потенциал понизится не более чем до нуля вольт, стальная арматура в бетоне находится в пассивном состоянии; при более быстром спаде потенциала сталь активна - возможно её коррозионное поражение.

2.34. Устанавливая медносульфатный электрод в различных точках вдоль арматурного стержня и повторяя определение как указано в пп. 2.31 - 2.33, определяют состояние стальной арматуры в соответствующих точках.

Кривые спада после анодной поляризации приведены на рис. 8.

Рис. 8. Анодные поляризационные кривые стали в бетоне (а) и соответствующие им кривые спада потенциалов после анодной поляризации (б)

1 - бетон без добавки; бетон с добавкой CaCl2 в количестве: 2 - 0,3 %; 3 - 0,5 %; 4 - 1,5 %; 5 - 2 %

3. МЕТОДЫ ОЦЕНКИ КОРРОЗИОННЫХ ПОТЕРЬ СТАЛИ В БЕТОНЕ С ИНГИБИТОРАМИ

Метод определения потери массы металла и глубины коррозионных поражений стали в бетоне с ингибиторами *

3.1. Метод предназначен для количественной оценки эффективности воздействия ингибиторов на арматуру с помощью определения материальных потерь металла и глубины коррозионных язв.

* Метод разработан МАДИ (д-р хим. наук, проф. В.В. Ратинов).

3.2. Для проведения испытаний изготовляют армированные образцы размером 7×7×7 или 4×4×16 см из цементно-песчаного раствора с соотношением вяжущего и заполнителя 1:3 и В/Ц = 0,4 - 0,5.

3.3. Арматурные стержни до укладки в формы отшлифовывают, обезжиривают и взвешивают на аналитических весах.

3.4. После набора прочности образцы подвергают испытанию в режиме периодического увлажнения и высушивания (1 сут. в воде или 3 %-ном растворе хлористого натрия и 6 сут. на воздухе).

3.5. Через определенные промежутки времени (обычно через 1, 3, 6, 12, 24 мес.) образцы разрушают, арматуру очищают от остатков бетона и продуктов коррозии с помощью ингибированной кислоты (например, 10 % HCl + 0,1 % ПВ-5 или 0,1 % катапина или другого ингибитора кислотной коррозии *), промывают, высушивают фильтровальной бумагой и после 2 - 3-часового пребывания в эксикаторе над безводным хлоридом кальция или концентрированной серной кислотой взвешивают на аналитических весах. Затем рассчитывают потерю массы на квадратный метр площади поверхности:

![]()

где Кт - потеря массы, г/м2;

Р0 - масса металлического образца до помещения его в бетон, г;

Р - масса образца после извлечения его из бетона, г;

S - площадь поверхности образца, м2.

* С обязательной проверкой отсутствия перетрава.

3.6. По данным весовых испытаний строят кинетические кривые "коррозия - время" или "скорость коррозии (г/м2·мес) - время".

Примеры кинетических кривых даны в прил. 5.

3.7. После определения потерь массы по пп. 3.1 - 3.6, с помощью индикатора часового типа с иглой по всей поверхности арматуры измеряют глубину коррозионных язв и питтингов.

3.8. По полученным данным

строят кривые распределения коррозионных язв по глубине (см. прил. 5).

Используя эти данные, вычисляют ![]() - среднюю

статистическую глубину коррозии и S(х) - дисперсию значений

глубины коррозии относительно средней статистической глубины коррозионных

поражений.

- среднюю

статистическую глубину коррозии и S(х) - дисперсию значений

глубины коррозии относительно средней статистической глубины коррозионных

поражений.

![]() вычисляют по

формуле:

вычисляют по

формуле:

![]() ,

,

где п - общее число измерений по всей площади металла;

![]() - глубина

коррозии, соответствующая середине интервала j мм,

- глубина

коррозии, соответствующая середине интервала j мм,

mj - число значений глубины коррозии, попадающих в данный интервал.

S(х) вычисляют по формуле:

![]() .

.

Метод определения эффективности ингибиторов коррозии стали в трещинах бетона

3.9. Метод предназначен для определения эффективности ингибиторов коррозии стальной арматуры в трещинах, нормальных к оси стержней. Такие определения должны выполняться в тех случаях, когда применяются новые, не использованные ранее в бетоне ингибиторы коррозии или имеются особые (нетипичные) условия эксплуатации.

* Метод разработан ЦНИИЭПсельстроем (кандидаты техн. наук В.И. Новгородский, А.Б. Островский, инж. В.Н. Мигунов).

3.10. Для испытаний следует применять образцы размерами 40×100×500 мм, армированные по продольной оси стержнем диаметром 8 мм из арматуры класса A-I при толщине защитного слоя бетона, равной со всех сторон 15 мм. Для фиксации толщины защитного слоя арматуру устанавливают на призмы из цементно-песчаного раствора состава 1:2 при В/Ц = 0,4. Схема армирования показана на рис. 9, а. Балочки рекомендуется изготавливать в металлических кассетных или деревянных формах. Количество образцов-близнецов должно быть не менее 6.

Рис. 9. Схема армирования (а) и нагружения (б) балок

1 - балка; 2 - шарнир; 3 - каркас

3.11. Для изготовления образцов должен применяться тяжелый бетон повышенной плотности (расход портландцемента 350 кг/м3, В/Ц = 0,55). Материалы для приготовления бетона должны удовлетворять следующим требованиям:

цемент - портландцемент (ГОСТ 10176-76) марок 400 - 500 с содержанием C3S - 55 %, С3А - 4 - 6 %, нормальная густота ≤ 27 - 28 %; возможно применение цементов с другим минералогическим составом, что должно быть специально обосновано; для всех цементов должно быть известно количество щелочей (К2О + Na2О);

песок - кварцевый, МКР ≥ 2,2, содержание пылевидных и глинистых примесей не более 1 %;

щебень - гранитный или известняковый фракции 5 - 10 мм, количество пылевидных и глинистых примесей не более 0,5 %;

вода - питьевая.

3.12. Добавки вводят в бетон вышеуказанного состава, который является эталонным, дозировку добавок указывают в процентах от массы цемента. В случаях, когда добавки пластифицируют бетонную смесь, уменьшают содержание цемента и воды для сохранения подвижности (жесткости) бетонных смесей.

3.13. Твердение бетонов осуществляется в камере нормального хранения в соответствии с ГОСТ 10180-74 и при гидротермальной обработке по мягкому режиму (2 + 3 + 6 + 2 ч), температура изотермического прогрева должна составлять 80 - 85°С.

3.14. Через 28 сут. определяют прочность бетона при сжатии (образцы с ребром 100 мм) в соответствии с ГОСТ 10180-74 и нагружают балочки до раскрытия трещин, после чего их устанавливают на коррозионные испытания.

3.15. Для образования трещин балочки попарно нагружают при помощи специальных устройств (рис. 9, б). Ширину раскрытия трещин определяют на боковой поверхности железобетонных образцов по оси рабочей арматуры с точностью до ±10 мкм. Ширина раскрытия трещин в эталонных образцах и в образцах с добавками ингибиторов должна составлять ряд (примерно): 0,1; 0,2; 0,3; 0,4; 0,5 мм.

3.16. Попарно нагруженные образцы с фиксированными трещинами (.эталоны и с ингибиторами) устанавливают на коррозионные испытания, условия которых определяют в зависимости от параметров эксплуатационной среды. Обязательными для сопоставительной оценки являются испытания в комнатных условиях (температура 18 - 23°С) при периодическом увлажнении 2 раза в сутки 0,1 н раствором NaCl (1 ч в растворе и 11 ч сушка).

Продолжительность испытаний принимается равной 0,5; 1; 2 и 4 года. Результаты, полученные в первые два срока, используют для предварительных выводов.

3.17. Величину коррозии арматуры в соответствующие сроки оценивают после вскрытия не менее шести образцов-близнецов из бетона эталонного состава и с ингибиторами (для каждой ширины раскрытия трещин и концентрации ингибитора). При этом определяют:

площадь коррозионного поражения арматуры (см2) или длину по образующей участка арматуры с коррозией, см;

величину коррозионных потерь, г;

максимальную и среднюю глубину язв, мкм;

уменьшение деформативности и разрывного усилия, %;

глубину нейтрализации (карбонизации) бетона, мм;

содержание в бетоне ингибитора и активатора коррозии.

Площадь поражения определяют с точностью до 1 мм2 при помощи трафарета на развертке поверхности участка арматуры; допускается оценивать площадь коррозии как произведение длины пораженного участка арматуры на периметр.

3.18. Величину коррозионных потерь определяют гравиметрическим способом. Для этого арматурные стержни перед использованием очищают от окалины, ржавчины, обезжиривают, маркируют. После коррозионных испытаний стержни извлекают из образцов, очищают от бетона, продуктов коррозии и определяют потерю массы.

Очистку арматуры рекомендуется производить электрохимическим способом в следующих электролитах:

10 %-ный раствор лимоннокислого аммония (плотность тока 1,1 А/дм2);

10 %-ный раствор едкого натрия (плотность тока 1,6 А/дм2, температура 20°С, время 20 мин);

или химическим способом, применяя следующие растворы:

10 % -ный раствор серной кислоты +0,1 % мышьяковистого ангидрида (температура 25°С) или 0,5 % тиомочевины (температура 20°С);

10 %-ный раствор персульфата аммония (температура 25 - 70°С).

3.19. Глубину поражения определяют при помощи двойного микроскопа В.П. Линника с точностью до 10 мкм; при большой глубине (> 200 мкм) применяют индикатор часового типа с иглой.

3.20. Предел прочности σ (Н/мм2) и удлинение δ ( %) образцов определяют до и после коррозионных испытаний. Изменение предела прочности, как меру коррозионного поражения, выражают в процентах:

,

,

где ![]() - предел прочности до

коррозионных испытаний;

- предел прочности до

коррозионных испытаний; ![]() - то же, после

испытаний. Изменение остаточного удлинения при разрыве выражают уравнением:

- то же, после

испытаний. Изменение остаточного удлинения при разрыве выражают уравнением:

![]() ,

,

где δ0 - удлинение при разрыве образца, не подвергавшегося коррозионным испытаниям;

δ1 - то же, прошедшего коррозионные испытания.

После испытания на разрыв по ГОСТ 10922-64 уточняют место разрыва и в случае его расположения вне зоны коррозионного поражения результаты испытания отбрасывают при обработке результатов.

3.21. Глубину нейтрализации (карбонизации) бетона определяют известным способом, нанося на свежий скол бетона индикатор фенолфталеин. Дополнительно определяют глубину нейтрализации бетона в направлении, перпендикулярном стенкам трещин (рис. 10), и в зоне контакта бетона с арматурой по обе стороны от трещин.

Рис. 10. Схема раскрытия трещины в железобетонном элементе и нейтрализации бетона

1 - арматура; 2 - бетон;

hб - глубина нейтрализации бетона с поверхности;

![]() - то же, стенок

трещины;

- то же, стенок

трещины;

lТ - длина нейтрализованного участка контактной зоны

3.22. Количество ингибитора и активатора в бетоне определяют на различной глубине от поверхности, контактирующей с агрессивной средой, через каждые 5 мм. Пробы отбирают высверливанием бетона дрелью со скоростью вращения сверла 1000 об/мин (сверло диаметром 8 - 10 мм с победитовыми или алмазными кромками).

3.23. Химический анализ выполняют методами, изложенными в соответствующих ГОСТ.

3.24. Результаты исследований обрабатывают методами математической статистики. Для получения более достоверных результатов испытаний и уменьшения числа опытов рекомендуется применять методику планирования эксперимента. При этом переменными факторами могут быть следующие величины, приведенные в табл. 2.

Таблица 2

|

Уровни варьирования |

Факторы * |

Выходы эксперимента |

|||||

|

Х1 |

Х2 |

Х3 |

Х4 |

К |

Кв |

Кб |

|

|

Нижний |

0 |

0,1 |

0,45 |

0,5 |

|

|

|

|

Средний |

2 |

0,3 |

0,55 |

2 |

|

|

|

|

Верхний |

4 |

0,5 |

0,65 |

3,5 |

|

|

|

* X1 - концентрация ингибитора, % массы цемента,

Х2 - ширина раскрытия трещин, мм,

Х3 - водоцементное отношение,

X4 - продолжительность испытаний, годы;

3.25. Эффективность ингибиторов оценивают по двум показателям:

1) коэффициенту увеличения ширины допустимого раскрытия трещин в железобетонных элементах с ингибиторами по сравнению с эталоном (бетоном без ингибитора):

![]() ,

,

где ![]() - допустимая ширина раскрытия трещин в

бетоне с ингибитором, мм;

- допустимая ширина раскрытия трещин в

бетоне с ингибитором, мм;

а0 - то же, в эталоне из условия отсутствия коррозионного поражения арматуры в определенных условиях агрессивного воздействия среды;

2) коэффициенту торможения коррозионного процесса арматуры в трещинах железобетонных элементов с ингибиторами по сравнению с эталоном:

![]() ,

,

где Vинг - скорость коррозии арматуры в трещинах бетона с ингибиторами;

V0 - скорость коррозии арматуры в контрольных образцах.

Коэффициент торможения коррозионного процесса определяют отдельно для следующей ширины раскрытия трещин: 0,1; 0,2; 0,3; 0,4 и 0,5 мм.

Приложение 1

к методу снятия анодных поляризационных кривых стали в бетоне

Метод снятия поляризационных кривых основан на том, что при погружении стального электрода в воду или раствор электролита некоторое количество ионов железа переходит в раствор (анодный процесс). Соответствующее количество электронов остается в металле. Образуется двойной электрический слой со скачком потенциала на границе "металл-жидкость", который препятствует растворению металла. За счет восстановления кислорода или ионов водорода (катодный процесс) равновесие в двойном слое нарушается и вновь ионы железа переходят в раствор. В целом, скорость коррозии стали определяется тем процессом, который протекает с наибольшим торможением. Во многих случаях скорость коррозии стали в бетоне определяется скоростью анодного процесса. Судить о степени торможения анодного процесса можно по анодным поляризационным кривым, выражающим зависимость плотности тока от потенциала. При снятии поляризационных кривых испытуемый электрод, погруженный в электролит или находящийся в бетоне, включают в электрическую цепь и, изменяя величину потенциала, наблюдают за изменением тока в цепи (потенциостатический метод) или, изменяя величину тока, наблюдают за изменением потенциала (гальваностатический метод). По двум параметрам строят поляризационную кривую. При наличии сильной поляризации электрода, т.е. большом изменении потенциала при небольшом изменении плотности тока, сталь находится в пассивном состоянии. При слабой поляризации сталь находится в активном состоянии и способна интенсивно корродировать.

Пример. На рис. 11 показаны поляризационные кривые стали в бетоне с добавкой СаС12 в количестве от 0,455 до 1,87 %. Судя по поляризационным кривым (критерии оценки см. табл. 1), сталь находится в пассивном состоянии в бетоне без добавки и с добавкой 0,455 % CaCl2. Осмотр образцов после длительного хранения показал, что сталь в этих случаях не имела следов коррозии. В бетоне с добавкой 1,09 и 1,87 % CaCl2 на поверхности арматуры имеется налет ржавчины.

Рис. 11. Анодные поляризационные кривые стали в бетоне на сульфатостойком цементе с добавкой CaCl2

1 - без добавки; 2 - 0,455 %; 3 - 1,09 %; 4 - 1,87 %

Приложение 2

К МЕТОДУ УСКОРЕННОГО ОПРЕДЕЛЕНИЯ ЭФФЕКТИВНОСТИ ингибиторов коррозии стали в

агресссивных растворах

Пример. Определяем критическую концентрацию хлористого кальция в насыщенном растворе Са(ОН)2 при концентрации нитрита натрия 1 % (рис. 12).

Рис. 12. Хроноамперометрическая кривая поведения стали в насыщенном растворе Ca(ОH)2 + 0,1 % NaNO2 при наложенном потенциале +300 мВ

После наложения потенциала +300 мВ (точка 0 на оси τ), плотность тока резко падает в течение 1 мин (точка "а") до значения i = 6 мкА/см2, затем более плавно опускается до своего минимального (при чувствительности прибора 0,1 мкА) значения i = 0,5 мкА/см (точка "б"). На участке "б - в", несмотря на увеличение концентрации CaCl2 от 0,05 до 0,55 %, наблюдается постоянная величина тока. По длине участка "б - в" можно судить о пассивирующих свойствах данного ингибитора при действии хлорид-ионов. При увеличении концентрации CaCl2 более 0,55 % (участок "в - г") произошло скачкообразное увеличение плотности тока i = 1 мкА/см2, что свидетельствует о нарушении пассивирующей плёнки (образование питтингов). Это явление можно объяснить пробоем пассивирующего слоя на металле в результате адсорбции хлорид-иона, которая не может быть предотвращена при данных концентрации ингибиторов и потенциале электрода.

На участке "г - д" при концентрации CaCl2, от 0,6 до 0,7 % наблюдается динамическое равновесие. Это равновесие объясняется конкурирующей адсорбцией хлорид-ионов и кислорода. Увеличение концентрации хлоридов приводит к смещению динамического равновесия в сторону адсорбции хлорид-ионов.

При дальнейшем увеличении концентрации CaCl2 от 0,7 до 0,9 % (участок "д - е") наблюдается активное растворение поверхности стального электрода, характеризуемое увеличением плотности тока от 1 до 150 мкА/см2 и выше.

Приведенные данные показывают, что при концентрации CaCl2 до 0,55 % в присутствии 1 % NaNO2 сталь находится в пассивном состоянии. Первые питтинги образовались при концентрации CaCl2 0,6 %, и до концентрации 0,7 % интенсивность этого процесса не увеличилась. При большом содержании CaCl2, наблюдается сильное ускорение коррозии стали. С учетом этих данных для дальнейших более детальных исследований принимается концентрация CaCl2 0,5; 0,55 и 0,6 %.

Приложение 3

К МЕТОДУ ИЗМЕРЕНИЯ КЛЕММОВОГО НАПРЯЖЕНИЯ

Сущность метода состоит в следующем. Два одинаковых образца арматурной стали, заложенные в бетон так, чтобы толщина защитного слоя была одинаковой, одновременно поляризуют от внешнего источника тона потенциалами противоположного знака. Измеряют клеммовое напряжение между поляризуемыми образцами стали и строят кривую зависимости клеммового напряжения (за вычетом величины омического падения напряжения) от логарифма плотности поляризующего тока.

В широком интервале плотностей тока, вызывающих коррозию металла, изменение потенциала электрода подчиняется логарифмическому закону:

|

|

(1) |

|

|

(1') |

В этом случае выражение для начальной разности потенциалов можно представить в виде:

|

|

(2) |

Для случая, когда площади катода и анода равны, а омическое сопротивление стремится к нулю, уравнение становится разрешимым относительно максимальной плотности коррозионного тока

|

|

(3) |

|

|

(3') |

где е - основание натурального логарифма;

А = а1 + а2;

В = в1 + в2

При построении указанной зависимости в полулогарифмических координатах, функция Vк - Vа = f(ln i) имеет линейный характер в области коррозионных токов, а экстраполяция прямолинейного участка на ось абсцисс дает величину максимальной плотности коррозионного тока (рис. 13).

Рис. 13. Схема расчета скорости коррозии на основе анализа кривой клеммового напряжения

Приложение 4

К МЕТОДУ ПОЛЯРИЗАЦИИ ПРЕРЫВИСТЫЙ ТОКОМ

На рис. 14 изображена схема, поясняющая электрические процессы, протекающие на электроде при поляризации прерывистым током.

Рис. 14. Схема электрических процессов при поляризации электрода прерывистым током

1, 2 - соответственно изменение электрохимического и измеряемого потенциала во время прохождения импульса тока; 3 - спад потенциала электрода

Потенциал электрода в момент времени τ может быть представлен выражением:

|

|

(4) |

где V - напряжение источника поляризации;

Р - электрохимическое сопротивление (поляризуемость);

R = r1 + r2

здесь r1 - омическое сопротивление между электродом сравнения и поверхностью металла;

r2 - омическое сопротивление между анодом и катодом ячейки;

l - см. формулу (3');

С - емкость электрода, обусловленная наличием двойного слоя на поверхности металла в электролите.

Из уравнения (4) видно,

что время заряжения двойного слоя до потенциала Е0 (см. рис. 14) тем продолжительнее, чем больше

постоянная времени ![]() . Измеряемый потенциал Е1,

включает в себя электрохимический потенциал Е0

и падение напряжения Jr1 и изменяется по

кривой 2. Если после полного заряжения двойного слоя до потенциала Е, выключить поляризующий ток, то

величина Jr1 исчезает почти

мгновенно (10-8 с), тогда как изменение электрохимической

составляющей описывается уравнением (кривая 3):

. Измеряемый потенциал Е1,

включает в себя электрохимический потенциал Е0

и падение напряжения Jr1 и изменяется по

кривой 2. Если после полного заряжения двойного слоя до потенциала Е, выключить поляризующий ток, то

величина Jr1 исчезает почти

мгновенно (10-8 с), тогда как изменение электрохимической

составляющей описывается уравнением (кривая 3):

|

|

(5) |

и продолжается от 10-2 до нескольких секунд.

Для правильного измерения потенциала с исключением омической составляющей оптимальная длительность импульса составляет 0,1 - 10 с, оптимальное время прерывания тока 10-4 - 10-5 с. Установки, позволяющие получить оптимальное время прерывания тока, работают на полупроводниковых элементах или электронных лампах и требуют сложных уникальных приборов, которые пока не выпускаются. Тем не менее представление о кинетике коррозионно-электрохимических процессов на поверхности арматуры в бетоне может быть получено при использовании простой электрической схемы (см. рис. 5). Источником импульсного тока в ней является мультивибратор (см. рис. 6), в качестве переключающего устройства служит реле поляризованное. Точность измерений электрохимического потенциала достигается увеличением длительности времени разряда электрохимического конденсатора с помощью дополнительной ёмкости, включенной в измерительную ветвь цепи.

Действительно, как следует из уравнения (5), описывающего спад электрохимического потенциала, при достаточно большой величине PC электрохимическая составляющая Е в момент измерения практически равна Е0.

Приложение 5

К МЕТОДУ ОПРЕДЕЛЕНИЯ ПОТЕРИ МАССЫ МЕТАЛЛА И ГЛУБИНЫ КОРРОЗИОННЫХ ПОРАЖЕНИЙ

СТАЛИ В БЕТОНЕ С ИНГИБИТОРАМИ

Пример 1. На рис. 15 представлены кинетические кривые, являющиеся результатом пятилетних испытаний в лабораторных условиях по описанной выше методике. Арматуру (стержни Ст. 3) закладывали в цементно-песчаный бетон состава 1:3 (портландцемент Воскресенского завода марки 400) с В/Ц = 0,55. Размер образцов 4×4×16 см. Добавки хлорида кальция и нитрит-нитратной смеси (ННК) вводили с водой эатворения. Их дозировка указывается в процентах от массы вяжущего. Образцы хранились при двух режимах: а) смачивание водой; б) смачивание 3 %-ным раствором хлорида натрия.

Рис. 15. Влияние ННК на коррозию арматуры в бетоне с добавкой хлорида кальция при смачивании образцов водой (а) и 3 %-ным раствором хлорида натрия (б)

1 - без ингибитора; 2, 3, 4, 5 и 6 - соответственно 0,02; 0,2; 1; 2-й 4 % ННК; 7 - без добавки

Из кинетических кривых "коррозия - время" (см. рис. 15, а)следует, что при концентрации ННК 1 % коррозия примерно равна коррозии в контрольных образцах, не содержащих добавок. И только при очень малой дозировке ННК (0,02 - 0,2 %) защитное действие ННК снижается и коррозионные потери металла приближается к потерям в образцах, содержащих только хлорид кальция без ингибитора. При усилении агрессивности среды (см. рис. 15, б) при концентрации ингибитора выше 1 % проявляются его защитные свойства; в этих условиях коррозия меньше, чем в контрольных образцах без добавок. Одновременно с уменьшением потерь массы значительно сокращается площадь коррозионного поражения.

Пример 2. Для оценки влияния нитрит-нитратной смеси на глубину коррозионных поражений были приготовлены образцы тех же составов, что и для весовых испытаний, в виде кубов с ребром 7 см, в которых в качестве арматуры использовали образцы - пластины размером 2,5×5×0,3 см, одну плоскость н торцы которых изолировали эпоксидной смолой. Пластины помещали в песчаный бетон таким образом, чтобы над шлифованной неизолированной поверхностью находился защитный слой бетона различной толщины (0,2; 0,5; 1 и 2 см). После переменного увлажнения водой и высушивания по указанному ранее режиму через 6 мес., 1 и 2 года пластины извлекали из кубов и использовали для измерения глубины коррозионных язв по определенному плану (всего 250 измерений с одной пластины). По этим данным строили кривые распределения коррозионных язв по глубине (рис. 16) и рассчитывали среднюю статистическую глубину коррозии и статистическую дисперсию (табл. 3). На рис. 16 и в табл. 3 приводятся результаты, полученные через 1 год, для образцов, где толщина защитного слоя бетона составляла 0,5 см.

Таблица 3

|

Показатели коррозии |

Концентрация ННК, % |

|||||

|

0 |

0,1 |

0,5 |

1 |

2 |

4 |

|

|

Средняя статистическая глубина коррозии |

184 |

132 |

90 |

100 |

106 |

62 |

|

Максимальная глубина коррозии, мк |

677 |

700 |

610 |

511 |

426 |

194 |

|

Статистическая дисперсия S(х) |

94 |

119 |

89 |

91 |

87 |

27 |

Рис. 16. Кривые распределения коррозионных язв по глубине при толщине защитного слоя 0,5 см (смачивание водой)

1 - без ННК; 2, 3, 4 - соответственно 0,02; 0,2; 1 % ННК; mj - количество коррозионных язв, х - их глубина

Приведенные данные позволяет выявить некоторые закономерности. Например,

средняя глубина коррозии (она соответствует максимумам на кривых распределения

коррозионных язв по глубине) уменьшается при введения одновременно с хлоридом

кальция ингибитора ННК. Средняя статистическая глубина коррозии (![]() ) имеет более высокие значения за счет вытянутой правой части

(после максимума) кривых распределения. Введение ингибитора уменьшает такие

) имеет более высокие значения за счет вытянутой правой части

(после максимума) кривых распределения. Введение ингибитора уменьшает такие ![]() . С увеличением концентрации ингибитора происходит уменьшение

дисперсии S(х) параметра "глубина коррозионных язв", то есть на пораженном

участке коррозия становится более равномерной, хотя

. С увеличением концентрации ингибитора происходит уменьшение

дисперсии S(х) параметра "глубина коррозионных язв", то есть на пораженном

участке коррозия становится более равномерной, хотя ![]() при этом изменяется

незначительно.

при этом изменяется

незначительно.

При повышении концентрации ингибитора сокращается число коррозионных язв, имеющих большую глубину. В этом случае кривая распределения в области больших глубин проходит ближе к оси абсцисс. Этот эффект наблюдается всегда, тогда как при небольшой концентрации ингибитора максимальная глубина коррозии может и не уменьшаться.