УТВЕРЖДАЮ

____________Г.В. Колесниченко

«___»__________________2000 г.

ТРУБЫ

ПОЛИПРОПИЛЕНОВЫЕ

КАНАЛИЗАЦИОННЫЕ

И ФАСОННЫЕ ЧАСТИ К НИМ

Технические условия

ТУ 4926-002-88742502-00

Дата введения 10.04.2000 г.

Разработано:

Директор ООО СЛ «Испытатель»

_____________Л.С. Толстопятова

«___»___________________2000 г.

Содержание

Настоящие технические условия распространяются на трубы полипропиленовые канализационные и фасонные части к ним, предназначенные для систем внутренней канализации зданий с максимальной температурой сточной жидкости 75 °C и кратковременной (до 1 мин) 95°C.

Условное обозначение изделий состоит из буквенных обозначений наименования изделия, типа изделия (прописные буквы соответствуют раструбу, строчные - гладкому концу), цифровых обозначений наружных диаметров канализационных труб и фасонных частей, буквенных обозначений наименования материала, номера технических условий.

Примеры условного обозначения в приложении А.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ.

1.1. Трубы полипропиленовые канализационные и фасонные части к ним должны соответствовать требованиям настоящих технических условий и изготавливаться по технологическому регламенту, утвержденному в установленном порядке.

1.2. Основные параметры и размеры по приложению А.

1.3. Физико-механические показатели труб и фасонных частей должны соответствовать требованиям, указанным в таблице 1.

Таблица 1

|

Наименование показателей |

Норма |

|

|

для труб |

для фасонных частей |

|

|

1. Внесший вид |

Поверхность труб и фасонных частей должна быть ровной и гладкой. На наружной поверхности изделий допускаются следы от формующего и калибрующего инструментов величиной не более 0,5 мм. Высота выступов после удаления литников не должна превышать 2,0 мм. Цвет изделий серый. Внешний вид должен соответствовать контрольному образцу, утвержденному в соответствии с приложением Б. |

|

|

2. Предел текучести при растяжении, МПа (кгс/см2), не менее |

21,0 (214) |

- |

|

3. Относительное удлинение при разрыве, %, не менее |

350 |

- |

|

4. Изменение размеров в продольном направлении после прогрева, %, не более |

1 |

- |

|

5. Стойкость к растрескиванию при прогреве в 20 % растворе ОП-10 при температуре: |

|

|

|

80°С, в течение 24 ч |

не должно быть растрескивания |

|

|

100°С, в течение 30 мин |

- |

не должно быть пузырей, раковин, трещин, проникающих глубже, чем на 20 % толщины стенки |

|

6. Герметичность соединений при температуре (15+10)°С в течении 24 час. МПа (кгс/см2), не менее |

- |

0,1 (1) |

|

7. Показатель текучести расплава, г/10 мин. не более |

0,5 |

0,5 |

Примечание: Норма по показателю предела текучести при растяжении является факультативной.

1.4. Требования к сырью.

1.4.1. Трубы и фасонные части к ним изготавливаются из блок-сополимера полипропилена "Бален" марки 02003 (ТУ 2211-020-00203521) и полипропилена среднего давления марки 01003 (ГОСТ 26996).

1.5. Комплектность.

1.5.1. Фасонные части должны поставляться в комплекте с резиновыми уплотнительными кольцами (ГОСТ 9833).

Количество комплектующих резиновых изделий должно превышать на 3 % количество (в шт.) раструбов фасонных частей.

1.6. Маркировка

1.6.1. Каждая труба должна иметь маркировку, которая производиться на ее поверхности методом накатки штемпельной краской или принтерной печатью с интервалом не более 4 м и должна содержать наименование изготовителя и условное обозначение изделия.

1.6.2. Буквенно-цифровую маркировку фасонных частей производят на их наружной стороне в процессе производства.

1.6.3. На каждое грузовое место должен прикрепляться ярлык, содержащий следующие данные:

- наименование изготовителя;

- условное обозначение изделия;

- номер партии и дату изготовления;

- количество изделий в упаковке.

1.7. Упаковка.

1.7.1. Трубы и фасонные части формируются в транспортные макеты по согласованию с заказчиком.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. При изготовлении труб и фасонных частей необходимо соблюдать требования безопасности в соответствии с ГОСТ 12.3.030.

2.2. трубы и фасонные части в условиях монтажа и эксплуатации не выделяют в окружающую среду токсичные вещества и не оказывают при непосредственном контакте вредного влияния на организм человека, работа с ними не требует особых мер предосторожности.

2.3. Средства индивидуальной защиты при переработке пластических масс должны отвечать требованиям ГОСТ 12.4.011.

2.4. трубы и фасонные части относятся к группе горючих материалов по ГОСТ 12.1.044. При поднесении открытого пламени трубы загораются без взрыва и горят коптящим пламенем с образованием расплава и выделением углекислого газа, паров воды, непредельных углеводородов и газообразных продуктов (паров органических кислот, карбомильных соединений). Средства пожаротушения: распыленная вода, пена, инертные газы, песок, асбестовые одеяла.

2.5. для защиты от токсичных продуктов, образующихся в условиях пожара применяют изолирующие противогазы любого типа или фильтрующие противогазы марки БКФ.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы и фасонные части принимаются партиями. Партией считается количество труб (в метрах) одного типоразмера, изготовленных из одной марки сырья и на одной технологической линии, или фасонных частей (в штуках), изготовленных при тех же условиях, сдаваемых одновременно и сопровождаемых одним документом о качестве.

Размер партии труб должен быть не более 5000 м.

Размер партии фасонных частей должен быть не более 1000 шт.

3.2. Каждая партия продукции должна сопровождаться паспортом, в котором указывается:

- наименование изготовителя;

- условное обозначение продукции, номер партии;

- размер партии;

- дата выпуска партии;

- заключение о соответствии требованиям настоящих технических условий.

3.3. Для проверки соответствия труб и фасонных частей требованиям настоящих технических условий проводят приемо-сдаточные и периодические испытания. Для испытания отбирают изделия из партии методом случайного отбора в количестве 0,5 %, по не менее 5 шт. Проверке внешнего вида подвергаются все изделия.

3.4. приемо-сдаточные испытания проводят на каждой партии.

3.5. При приемо-сдаточных испытаниях контролируют основные размеры. Остальные размеры, должны обеспечиваться принятой к производству формующей оснасткой, которую контролируют при ее приемке.

3.6. Приемо-сдаточные испытания труб проводят по показателям: внешний вид, размеры, относительное удлинение при разрыве, маркировка.

3.7. Приемо-сдаточные испытания фасонных частей проводят по показателям: внешний вид, основные размеры, стойкость к растрескиванию при температуре 100°С, маркировка, комплектность.

3.8. При несоответствии внешнего вида и размеров хотя бы одного изделия требованиям нестоящих технических условий приемку проводят поштучно.

3.9. Если при приемо-сдаточных испытаниях хотя бы один показатель (кроме внешнего вида и размеров) не будет соответствовать требованиям настоящих технических условий, проводят повторную проверку по этому показателю на удвоенном количестве образцов, отобранных от той же партии. В случае неудовлетворительных результатов повторной проверки партия изделий приемке не подлежит.

3.10. Периодические испытания провопят 1 раз в полугодие на всех видах и размерах выпускаемых изделий.

Трубы в фасонные части для периодических испытаний отбирают из партий, прошедших приемо-сдаточные испытания.

3.11. Периодические испытания труб проводят по показателям: изменение размеров в продольном направлении после прогрева, стойкость к растрескиванию в растворе ОП-10, показатель текучести расплава.

3.12. Периодические испытания фасонных частей проводят по показателям: стойкость к растрескиванию в растворе ОП-10 при температуре 80 °С, герметичность соединений, показатель текучести расплава.

3.13. При неудовлетворительных результатах периодических испытаний хотя бы по одному показателю проводят повторные испытания на удвоенном количестве образцов, отобранных от той же партии.

В случае неудовлетворительных результатов повторных испытаний проводят уточнение технологического процесса производства изделий, после чего партии изделий с данной технологической линии контролируют отдельно от других до получения удовлетворительных результатов по данному показателю не менее, чем на трех последовательных партиях.

3.14. Потребитель имеет право на проведение проверки любого показателя качества при этом необходимо соблюдать правила отбора образцов и методы испытания, установленные настоящими техническими условиями.

3.15. перед началом производства изделий из новых композиций сырьевых материалов или при изменении технологических режимов, изготовитель обязан проводить типовые испытания.

типовые испытания проводят по всем пунктам приемо-сдаточных и периодических испытаний не менее, чем на пяти образцах, отобранных методом случайного отбора. При изготовлении новой оснастки или после ремонта оформляющих элементов оснастки проводят контроль размеров по рабочим чертежам.

4. МЕТОДЫ КОНТРОЛЯ

4.1. Внешний вид и маркировка, и качество поверхности труб проводят визуально без применения увеличительных приборов сравнением контролируемого изделия с образцом-эталоном.

4.2. Определение размеров по ГОСТ 22689.0 и к ГОСТ 29325.

4.3. Определение предела текучести труб при растяжении и относительное удлинение при разрыве по ГОСТ 18599 на образцах лопатках типа 1 по ГОСТ 11262.

4.4. изменение размеров труб после их прогрева по ГОСТ 27078. Температура прогрева труб из сополимера полипропилена "Бален" марки 02003 - 150°С, из полипропилена среднего давления, марки 01003 - 135°С.

4.5. Определение стойкости к растрескиванию в растворе OП-10 по ГОСТ 22689.0.

4.6. определение герметичности соединений проводят на 3-х образцах соединений труб и фасонных частей на установках по ГОСТ 24157, при температуре (15±10)°С, постоянном внутреннем гидростатическом давлении 0,1 мПа (1 кгс/см2), в течение 24 часов. Результаты испытания считаются удовлетворительными, если соединения не дали протечек.

4.7. Определение показателя текучести расплава по ГОСТ 11645 на образцах, полученных из единиц продукции (крошка, стружка).

Испытания проводят на экструзионном пластомере, обеспечивающем точность измерения при следующем режиме: температура нагрева камеры 230°С, масса груза - 2,18 кг, диаметр капилляра - 2 мм.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Трубы и фасонные части транспортируют любым видом транспорта в соответствия с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на данном виде транспорта.

5.2. Трубы и фасонные части должны храниться в неотапливаемых складских помещениях в условиях, исключающих вероятность механических повреждений, или в отапливаемых складах не ближе 1 м от отопительных приборов, защищенными от воздействия прямых солнечных лучей и атмосферных осадков.

5.3. Трубы долины храниться на стеллажах в штабелях высотой не более 1,5 м.

5.4. Погрузку, транспортирование и разгрузку труб следует выполнять при температуре не ниже - 10°С. При этом должны приниматься меры, исключающие возможность их механического повреждения. Запрещается сбрасывать трубы и фасонные части с транспортных средств.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Соединение труб и фасонных частей при изготовлении станков и разводок, а такие монтаж систем внутренней канализации должны производиться в соответствии с требованиями технических условий, строительных норм, правил и инструкций, утвержденных в установленном порядке.

6.2. Трубы и фасонные части соединяются между собой с помощью резинового уплотнительного кольца.

6.3. Расчетный срок службы изделий - 25 лет.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие труб и фасонных частей, требованиям настоящих технических условий при соблюдении правил транспортирования, хранения и применения, установленных настоящими техническими условиями.

7.2. Гарантийный срок хранения - 1 год со дня изготовления.

ПРИЛОЖЕНИЕ

А

ОБЯЗАТЕЛЬНОЕ

Основные параметры и размеры изделий, примеры условного обозначения

А.1. Трубы

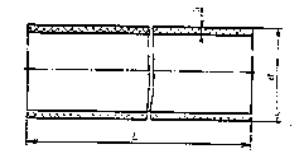

А.1.1. Канализационные трубы должны изготовляться прямыми отрезками длиной 2; 3; 5,5; 6 и 8 м с размерами, указанными на черт. А.1 и в табл. А.1.

По согласованию изготовителя с потребителем допускается изготовление труб другой длины.

Черт. А.1

Таблица А.1

мм

|

d |

S |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

50 |

+ 0,5 |

3,0 |

+ 0,6 |

|

110 |

+ 1,0 |

3,5 |

+ 0,6 |

|

150 |

+ 1,5 |

5,4 |

+ 1,0 |

Пример условного обозначения трубы канализационной наружным диаметром 110 мм длиной 3000 мм из блок-сополимера полипропилена "Бален" марки 02003:

Труба ТК 110-3000 РР-В ТУ 4926-002-88742502-00

А.2. Раструбы и гладкие концы фасонных частей

А.2.1. Конструкция и размеры раструбов и гладких концов фасонных частей должны соответствовать указанным на черт. А.2 и табл. А.2.

Черт. А.2

Таблица А.2

мм

|

d |

D |

D1 |

S |

||||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

50,0 |

+0,5 |

50,8 |

+0,6 |

60,0 |

+0,6 |

3,0 |

+0,6 |

|

110,0 |

+1,0 |

111,4 |

+ 1,0 |

121,7 |

+1,0 |

3,5 |

+0,6 |

Продолжение таблицы А.2

|

d |

l |

l1 |

l2 |

l3 |

r |

l4 не менее |

|

50,0 |

41 |

11 |

32 |

6 |

2,0 |

8 |

|

110,0 |

74 |

14 |

62 |

7 |

2,5 |

9 |

А.3. Патрубок переходной

A.3.1. Переходной патрубок должен изготавливаться типа:

кК - с гладким концом и раструбом для соединения уплотнительным кольцом (черт. A.3)

Черт. А.3

A.3.2. Размеры переходного патрубка должны соответствовать указанным в табл. А.3.

Таблица А.3

мм

|

d |

d1 |

l, нe менее |

L, не менее, для патрубка типа кК |

|

110,0 |

50,0 |

49 |

152 |

Пример условного обозначения переходного патрубка типа кК из блок-сополимера полипропилена "Бален" марки 02003 для соединения труб диаметрами 110 и 50 мм:

Патрубок ПП 110к×50К - РР-В ТУ 4926-002-88742502-00

А.4. Отводы

А.4.1. Отводы должна изготовляться следующих типов:

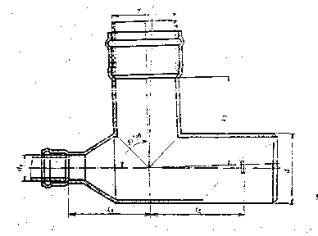

Кк - с раструбом и гладким концом для соединения уплотнительным кольцом (черт. А.4)

А.4.2. Размеры отводов должны соответствовать указанным в табл. А.4.

Черт. А.4

Таблица А.4

мм

|

d |

d1 |

α |

|||

|

45° |

87°30' |

||||

|

50,0 |

50,0 |

17 |

17 |

39 |

39 |

|

110,0 |

110,0 |

42 |

42 |

65 |

85 |

Пример условного обозначения отвода типа Кк с углом α = 45° из блок-сополимера полипропилена "Бален" для соединения труб 50 мм:

Отвод О 45° 50К×50к - PP-В ТУ 4926-002-88742502-00

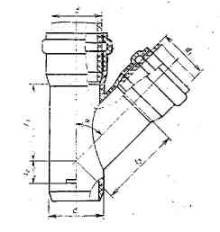

А.5. Тройники

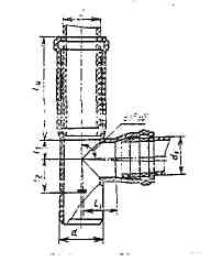

А.5.1. Тройники должны изготовляться следующих типов:

КкК - с двумя раструбами и гладким концом для соединения уплотнительными кольцами (черт. А.5);

КкудК - с двумя раструбами и удлиненным гладким концом для соединения уплотнительными кольцами (черт. А.6);

КудкК - с удлиненным компенсационным раструбом, гладким концом и боковым раструбом для соединения уплотнительными кольцами (черт. А.7)

Черт А.5

Черт. А.6

Черт. А.7

A.5.2. Размеры тройников типов КкК, КудкК должны соответствовать указанным в табл. А.5, а тройника типа КудкК - в табл. А.6.

Таблица А.5

мм

|

d |

d1 |

l1 |

l2 |

l3 |

l1 |

l2 |

l3 |

l4 |

|

α = 45° |

α = 87°30' |

|||||||

|

не менее |

||||||||

|

50,0 |

50,0 |

70 |

17 |

70 |

31 |

39 |

39 |

150* |

|

110,0 |

50,0 |

115 |

14 |

120 |

39 |

34 |

65 |

- |

|

110,0 |

110,0 |

150 |

37 |

145 |

70 |

85 или 58** |

70 |

- |

* для тройника типа КудкК

** для тройников, устанавливаемых в санитарно-технических кабинах

Таблица А.6

мм

|

d |

d1 |

α = 87°30' |

||

|

l1 |

l2 |

l3 |

||

|

110,0 |

50,0 |

128 |

151 |

150 |

Пример условного обозначения тройника типа КудкК с углом 87°30 для соединения с трубами диаметром 110 мм и 110 мм из блок-сополимера полипропилена "Бален":

Тройник Т 110К×110к×110К - РР-В ТУ 4926-002-88742502-00

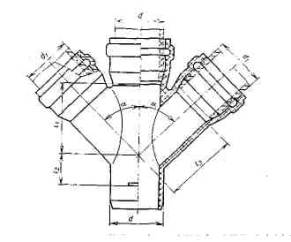

А.6. Крестовины

А.6.1. Крестовины должны изготовляться следующих типов:

КкКК - с тремя раструбами и гладким концом для соединения уплотнительными кольцами (черт. А.8)

Черт. A.8

А.6.2. Размеры крестовин должны соответствовать указанным в табл. А.7.

Таблица А.7

мм

|

Тип изделия |

d |

d1 |

α |

l1 |

l2 |

l3 |

l4 |

|

КкКК |

110,0 |

50,0 |

87°30' |

37 |

34 |

66 |

- |

|

110,0 |

110,0 |

87°30' |

70 |

85 или 58* |

70 |

- |

* для крестовин, устанавливаемых в санитарно-технических кабинах

Пример условного обозначения крестовины типа КкКК с углом = 45° для соединения с трубами диаметром 110 мм из блок-сополимера полипропилена "Бален":

Крестовина К 45°110К×110к×110К×110К - РР – В

ТУ 4926-002-88742502-00

А.7. Крестовины со смещенными осями отводов

А.7.1. Крестовины со смещенными осями отводов должны изготовляться следующих типов:

КкКК - с тремя раструбами и гладким концом для соединения уплотнительными кольцами (черт. A.9)

Черт. А.9

Пример условного обозначения крестовины со смещенными осями отводов типа КкКК для соединения труб диаметрами 110 мм и 50 мм из блок-сополимера полипропилена "Бален":

Крестовина Ком 110К×110к×110К×50К - РР-В

ТУ 4926-002-88742502-00

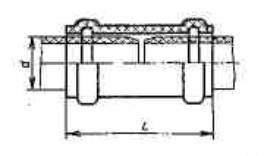

А.8. Муфты

А.8.1. Муфты должны изготовляться следующих типов:

КК - с раструбами для соединения уплотнительными кольцами (черт. А10)

Черт. А.10

А.8.2. Размеры муфт должны соответствовать указанным в табл. А.8

Таблица А.8

мм

|

d |

L, не менее |

|

50,0 |

87 |

|

110,0 |

153 |

Пример условного обозначения муфты типа КК для соединения труб диаметрами 50 мм из блок-сополимера полипропилена "Бален":

Муфта М 50К×50К - РР-В ТУ 4926-002-88742502-00

ПРИЛОЖЕНИЕ

Б

ОБЯЗАТЕЛЬНОЕ

Порядок оформления и утверждения контрольных образцов внешнего вида

1. Контрольный образец представляет собой отрезок трубы длиной от 0,3 до 1 м с нанесенной маркировкой, отобранный от серийной партии труб, изготовленной в соответствии с требованиями настоящих ТУ.

2. Контрольный образец снабжается опломбированным ярлыком.

3. Контрольные образцы утверждаются на срок до пересмотра технических условий.

При внесении изменений в п. 1. табл. 1 настоящих ТУ контрольные образцы подлежат переутверждению.

4. Контрольные образцы должны храниться на заводе-изготовителе.

форма № 1

|

Установлена ____________________ 200___ г. (число, месяц) Настоящий образец ______________________________________________________________, (наименование или индекс продукции) изготовленный предприятием _____________________________________________________, (установленное обозначение наименование) полностью соответствует __________________________________________________________ (наименование и шифр документации) и служит контрольным образцом на срок с _________________ 200___ г. (месяц, число) по ____________________ 200___ г. (месяц, число) Образец-эталон на ______________________________________________________________

Директор ЧП "Колесниченко Г.В.

|

ПРИЛОЖЕНИЕ

В

СПРАВОЧНОЕ

Теоретическая масса 1 м полипропиленовых канализационных труб

Таблица B.1

|

d, мм |

Масса 1 м труб, кг |

|

50,0 |

423 |

|

110,0 |

117 |

Теоретическая масса полипропиленовых фасонных частей

Таблица В.2

|

Наименование изделия |

d |

d1 |

α |

Тип |

Масса фасонных частей, кг |

|

Патрубок переходной |

110,0 |

50,0 |

- |

Кк |

0,13 |

|

Отводы |

50,0 |

50,0 |

45° |

Кк |

0,052 |

|

|

110,0 |

110,0 |

45° |

Кк |

0,27 |

|

|

50,0 |

50,0 |

87°30" |

Кк |

0,035 |

|

|

110,0 |

110,0 |

87°30" |

Кк |

0,32 |

|

Тройники |

50,0 |

50,0 |

45° |

КкК |

0,115 |

|

|

010,0 |

30,0 |

45° |

КкК |

0,34 |

|

|

000,0 |

110,0 |

45° |

КкК |

0,55 |

|

|

50,0 |

50,0 |

87°30" |

КкК |

0,099 |

|

|

110,0 |

50,0 |

87°30" |

КкК |

0,29 |

|

|

100,0 |

110,0 |

87°30" |

КкК |

0,43 |

|

|

50,0 |

50,0 |

- |

КудкК |

0,151 |

|

|

110,0 |

50,0 |

- |

КкудК |

0,57 |

|

Крестовины |

110,0 |

50,0 |

87°30" |

КкКК |

0,30 |

|

|

110,0 |

110,0 |

87°30" |

КкКК |

0,59 |

|

Крестовины со смещенными осями отводов |

110,0 |

50,0 |

- |

КкКК |

0,46 |

|

Муфты |

50,0 |

- |

- |

КК |

0,053 |

|

|

110,0 |

- |

- |

КК |

0,21 |

Ссылочные нормативно-технические документы

|

Обозначение НТД, на который дана ссылка |

Номер пункта, подпункта |

|

п. 2.4. |

|

|

ГОСТ 12.3.030-83 |

п. 2.1. |

|

п. 2.3. |

|

|

ГОСТ 9833-73 |

п. 1.5.1. |

|

п. 4.3. |

|

|

ГОСТ 11645-73 |

п. 4.0. |

|

п. 4.3.; п. 4.4. |

|

|

п. 4.2.; п. 4.5. |

|

|

ГОСТ 26996-86 |

п. 1.4.1. |

|

ГОСТ 27078-86 |

п. 4.4. |

|

ГОСТ 29325-92 |

п. 4.2. |

|

ТУ 2211-020-00203521-96 |

п. 1.4.1. |

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИЙ

|

Изменения |

Номер листов (страниц) |

Всего листов (страниц) в документе |

Номер документа |

Вход.№ сопров. документа и дата |

Подпись |

Дата |

|||

|

Измененных |

Замененных |

новых |

Аннулированных |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КАТАЛОЖНЫЙ ЛИСТ ПРОДУКЦИИ

|

Код ЦСМ |

01 |

060 |

Группа |

02 |

Ж-21 |

Регистрационный номер |

03 |

006396 |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

30. ХАРАКТЕРИСТИКИ ПРОДУКЦИИ

Предназначены для систем внутренней канализации зданий с максимальной температурой сточной жидкости 75 °C и кратковременной (до 1 мин) 95°C.

|

Наименование показателей |

Норма |

|

|

Для труб |

Для фасонных частей |

|

|

1 Относительное удлинение при разрыве, не менее, % |

350 |

- |

|

2 Изменение размеров в продольном направлении после подогрева, не более, % |

1 |

- |

|

3 Стойкость к растрескиванию при прогреве в 20 % раствора ОП-10, при температуре |

|

|

|

80° С, в течение 24 ч |

Не должно быть растрескивания |

|

|

1000° С, в течение 30 мин |

- |

Не должно быть |

|

4 Герметичность соединений, не менее, Мпа (кгс/см2) |

- |

0,1 (1) |

|

5 Показатель текучести расплава, не более, г/10 мин |

0,5 |

0,5 |