|

Министерство транспортного строительства государственный всесоюзный дорожный научно-исследовательский институт СОЮЗДОРНИИ |

|

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО РЕМОНТУ И УСИЛЕНИЮ СТЫКОВ И

ЭЛЕМЕНТОВ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ МОСТОВ

|

Утверждены зам. директора Союздорнии канд. техн. наук Б.С. Марышевым |

|

Одобрены Главтранспроектом Минтрансстроя (письмо № 3002/25ИС-43-27 от 18.09.84г.) |

Москва 1987

Составлены на основе исследований различных конструкций и способов усиления железобетонных мостов, экспериментальных и опытных работ, выполненных в Союздорнии, с учетом опыта применения рекомендуемых конструкций усиления мостоотрядами и мостопоездами Главмостостроя.

Предложены два вида усиления стыков (бетонируемых, "сухих" и клееных) на нормальные и сдвигающие усилия: установка металлических или полимербетонных шпонок и бетонирование дополнительных железобетонных элементов, связанных с усиляемой конструкцией клеештыревым стыком. Установлено, что клеештыревое соединение может быть использовано для объединения вновь укладываемого бетона со старым и при других видах ремонта и усиления.

Рассмотрены возможности устройства усиления как при положительных, так и при отрицательных температурах.

Приведены подробные требования к расчету и конструированию предлагаемых видов усиления, даны примеры расчета.

Изложена технология и дан перечень оборудования, необходимого для выполнения, работ

Предисловие

Составные конструкции за последние годы нашли широкое распространение при строительстве мостов в СССР и за рубежом.

Обследования, выполненные Союздорнии, показывают, что составные конструкции со стыками различных видов (клееными, бетонируемыми и "сухими") в процессе эксплуатации ведут себя аналогично монолитным.

Однако за последнее время зафиксированы отдельные случаи некачественного выполнения стыков, что привело к вынужденному усилению таких стыков в процессе строительства и эксплуатации мостов.

В связи с этим Союздорнии разработал, испытал и провел производственную проверку различных конструкций усиления стыков и их отдельных элементов.

В настоящих "Методических рекомендациях по ремонту и усилению стыков и элементов железобетонных конструкций мостов" приведены методика расчета прогрессивных конструкций усиления и технология выполнения работ.

"Методические рекомендации" разработали кандидаты технических наук Ю.Н. Саканский и Б.П. Белов.

Все замечания и предложения по данной работе просьба направлять по адресу: 143900, г. Балашиха-6 Московской обл., шоссе Энтузиастов, 79, Союздорнии.

1. Общие положения

1.1. "Методическими рекомендациями по ремонту и усилению стыков и элементов железобетонных конструкций мостов" следует руководствоваться при усилении или ремонте "сухих", клееных и бетонируемых стыков составных конструкций, отдельных элементов (нижних и верхних плит, ребер) конструкции, а также при заделке трещин в бетонных и железобетонных конструкциях.

1.2. Ремонт или усиление стыков и отдельных элементов конструкций выполняют по проектам (чертежам), разработанным (или переработанным) с учетом требований глав СНиП 2.05.03-84, СНиП III-43-75 и настоящих "Методических рекомендаций" и согласованным с заказчиком.

1.3. Работы по усилению и ремонту стыков путем установки металлических шпонок разрешается выполнять как при положительных, так и при отрицательных, температурах без прогрева стыков.

Работы по усилению и ремонту стыков путем установки полимерных шпонок, а также по усилению отдельных элементов путем устройства клеештыревого соединения для объединения старого и нового бетонов конструкции усиления при отрицательных температурах следует выполнять в местных или объемлющих тепляках.

1.4. При работах по усилению и ремонту стыков и элементов бетонных и железобетонных конструкций необходимо соблюдать правила техники безопасности, изложенные в главе СНиП III-4-80, в "Правилах техники безопасности и производственной санитарии при сооружении мостов и труб" (М., Минтрансстрой, 1969) и в "Указаниях по технике безопасности при работе с эпоксидными клеями" (прил. 8 "Технических указаний по проектированию, изготовлению и монтажу составных, по длине конструкций железобетонных мостов" ВСН 98-74 (М., Оргтрансстрой, 1975).

2. Конструкции усиления стыков и отдельных элементов (ребер и плит) пролетных строений и опор» мостов

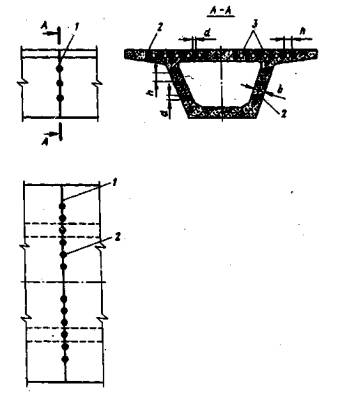

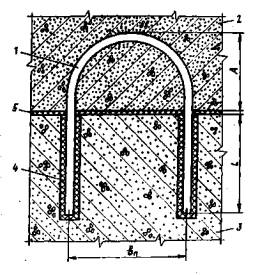

2.1. Рекомендуются следующие способы и конструкции усиления стыков (рис.1):

Рис. 1. Конструкция усиления стыков установкой шпонок: 1 - дефектный стык; 2 - шпонка (металлическая или полимерная); 3 - каналы для предварительно напряженной арматуры

если несущая способность стыка на действие поперечной силы недостаточна, то устанавливают металлические или полимерные шпонки только в ребрах балок. Количество шпонок определяют расчетом согласно разд. 3 настоящих «Методических рекомендаций»;

если в стыке имеются неплотности, непроклей, трещины или зазоры, но несущую способность стыка можно восстановить, то сверлят отверстия под шпонки через которые в трещины и зазоры вводят эпоксидный клей. В этом случае шпонки устанавливают конструктивно через 50-100 см по периметру стыка.

Усиление стыка верхней или нижней плиты конструкции путем установки шпонок, работающих на нормальные усилия, производят, как правило, в местах расположения каналов высокопрочной арматуры, так как в этих местах стыка очень сложно восстановить его несущую способность путем введения в зазоры (трещины) эпоксидного клея.

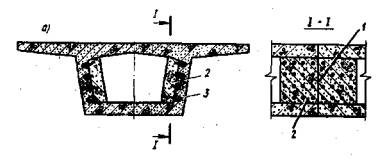

Если несущая способность стыка на действие нормальных, поперечных, главных сжимающих (растягивающих) усилий недостаточна или отдельные элементы конструкции имеют крупные дефекты в виде многочисленных трещин, сколов, лещадок и т.д., то бетонируют дополнительные элементы (ребра, плиты), объединенные с основной конструкцией (рис. 2). Расчет такой конструкции усиления приведен в разд. 3 настоящих "Методических рекомендаций".

Рис. 2. Схемы усиления дефектных стыков бетонированием дополнительных элементов: а - усиление ребер балки; б - то же, нижней плиты; в - то же, верхней плиты; 1 - дефектный стык; 2 - бетон усиления; 3 - скважина с вклеенным штырем

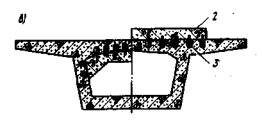

2.2. В зависимости от усилия, которое необходимо передать шпонками, а также от температуры окружающего воздуха рекомендуется для усиления использовать (рис. 3):

Рис. 3. Конструкция усиления с помощью шпонок: а - усиление верхней плиты балки; б - то же, ребер; 1 - дефектный стык; 2 - металлическая шпонка; 3 - шпонка из отрезка трубы, заполненной полимерным составом; 4 - плоская металлическая шпонка; 5 - линия среза бетона; 6 - полимерная шпонка; 7 - каналы для высокопрочной арматуры

круглые металлические шпонки, которые вклеивают непосредственно в просверленные отверстия, для усиления стыков, работающих на поперечные и нормальные усилия, как при отрицательных, так и при положительных температурах;

шпонки из отрезка трубы, отверстие которой заранее заполнено эпоксидным клеем, полимерным или обычным бетоном (такие шпонки устраивают вместо металлических в целях экономии металла);

плоские металлические шпонки, если круглые шпонки диаметром 60-80 мм не размещаются по периметру, стыка стенки. Такие шпонки выполняют, просверливая два спаренных отверстия диаметром 50-60 мм, в которые вклеивают металлический лист. Плоские металлические шпонки рационально применять при положительных температурах воздуха;

шпонки из полимербетона (клея) для усиления стыков верхней или нижней плит, которые применяют только при положительных температурах воздуха.

2.3. При конструировании усиления с помощью бетонирования дополнительного элемента его размеры, а также количество штырей и глубину их вклеивания следует назначать расчетом (см. разд. 3).

Дополнительный элемент должен перекрывать ослабленный стык не менее чем на 1,5 м в обе стороны от стыка. При усилении нижней плиты коробчатой балки рекомендуется бетон усиления выполнять с вутами до 1/3 высоты ребер (см. рис. 2).

Глубину скважин для штырей и расстояние между штырями рекомендуется назначать не менее 10 диаметров штырей. Штыри следует располагать таким образом, чтобы расстояние от крайнего ряда штырей до грани железобетонного элемента было равно не менее чем 10 диаметрам штыря.

Диаметр скважин для штырей должен превышать в 1,2-2 раза диаметр штырей.

Штыри изгибают в виде скобы, вклеиваемой обоими концами в соседние скважины (рис. 4). Скобу необходимо заглублять в бетон усиления на расстояние А, равное не менее чем 7 диаметрам штыря и не менее 12 см. Ширину скобы вn определяют расчетом (см. разд. 3).

Рис. 4. Схема скобы, служащей для связи бетона усиления с ослабленной конструкцией: 1 - скоба; 2 - бетон усиления; 3 - бетон ослабленной конструкции; 4 - скважина, заполненная клеем; 5 - клеевая обмазка

3. Расчет конструкций усиления

3.1. "Техническими указаниями" ВСН 98-74 рекомендовано проверять стыки ("сухие", клееные, бетонируемые) на сдвиг как в стадии эксплуатации, так и в стадии монтажа по формуле

![]() (1)

(1)

где Q - наибольшее сдвигающее усилие в плоскости стыка;

msh - коэффициент условий работы стыкового шва при сдвиге;

μf - коэффициент трения в стыковом шве;

Nd - расчетное усилие, обжимающее плоскость шва.

Этой формулой рекомендуется пользоваться и при расчете несущей способности стыков, усиливаемых в дальнейшем тем или иным способом.

3.2. При наличии непроклея в клееных стыках, недопустимых зазоров, неплотностей в клееных, "сухих" и бетонируемых стыках их несущую способность необходимо определять с учетом ослабления сечения стенок (за исключением площади ослабления непроклеем, зазорами и неплотностями и т.д.).

3.3. Если в стыке имеется клей с повышенной деформативностью (резиновый и ему подобный) и точно определить коэффициент трения в стыке трудно, его несущую способность рекомендуется рассчитывать по формуле (1).

Коэффициент трения в стыке μf принимают в зависимости от прочности клея σсц: при σсц = 0 μf = 0; при σсц ≥ 2,0 МПа μf = 0,55.

Промежуточные значения μf принимают по интерполяции.

3.4. При расчете на прочность нормальных сечений составных конструкций к расчетному сопротивлению бетона на прочность необходимо вводить коэффициент условий работы mc2, учитывающий снижение прочное т и составных конструкций при "сухих" и клееных стыках (нагруженных до отверждения клея) вследствие концентрации напряжений в стыках, а при бетонируемых - вследствие разницы в прочности материалов балки и заполнения стыка.

3.5. Коэффициенты условий работы стыков разнятся незначительно и изменяются от 0,85 до 1. Расчеты клееных стыков, имеющих отдельные дефекты (непроклеи, пустоты, неплотности и т.д.), на нормальные силы показывают, что прочность конструкции, как правило, обеспечивается и при наличии этих дефектов.

Однако следует иметь в виду, что неплотности, трещины, зазоры в стыке резко изменяют его напряженное состояние. В местах плотного контакта стыкуемых поверхностей вследствие концентрации напряжений и возникновения местных силовых полей возможно появление трещин и выколов отдельных лещадок. Наличие неплотностей в местах расположения каналов приводит к возникновению трещин, расположенных, как правило, вдоль канала и возникающих в момент натяжения пучков. Поэтому необходимо восстанавливать плотность стыков (клееных, "сухих", бетонируемых) путем инъецирования эпоксидного клея.

3.6. Усилие, приходящееся на круглую шпонку (при расчете конструкции усиления на сдвиг, см. рис. 3), следует определять из условия смятия бетона под шпонкой и самой шпонки:

![]()

где N - усилие смятия от расчетной нагрузки;

φloc - коэффициент, принимаемый равным 0,75 (при равномерном распределении нагрузки φloc = 1);

Rв,loc - расчетное сопротивление бетона местному сжатию (смятию);

Rв,loc = 13,5φloc1 Rвt;

φloc1 - коэффициент, принимаемый равным 1,5;

Rвt - расчетное сопротивление бетона растяжению для бетонных конструкций;

Аloc -

площадь смятия бетона под шпонкой; при работе шпонки на срез ![]()

D - диаметр отверстия, просверленного под шпонку;

в - толщина усиливаемого элемента (ребра, плиты).

Учитывая, что нагрузка смятия бетона под шпонкой распределяется неравномерно, т.е. коэффициент φloc следует принимать от 1 до 0,75, формулу по определению усилия, приходящегося на шпонку, можно упростить:

![]() (2)

(2)

причем ![]()

3.7. Минимальное расстояние между шпонками (h) рекомендуется определять из условия скалывания бетона между ними:

![]() (3)

(3)

где Rв,cut - расчетное сопротивление бетона срезу.

Сопротивление бетона непосредственному срезу можно принять Rв,cut = 0,1Rв.

В расчетах предварительно напряженных конструкций при обжатии стыка напряжением σву к расчетным сопротивлениям бетона осевому сжатию Rв и непосредственному срезу Rв,cut следует вводить коэффициент условий работы mвb:

а) для Rв

mвb = 1,1 при 0,1Rв ≤ σву ≤ 0,2 Rв;

mвb = 1,2 при σву = 0,6 Rв

б) для Rв,cut

mвb = 1 + 1,5 σву/Rв,sh при σву ≤ 0,98 МПа;

mвb = 1 + σву/Rв,sh при σву = 2,94 МПа.

Для промежуточных значений σву коэффициенты условий работы бетона принимают по интерполяции.

3.8. Усилия, действующие в самой шпонке, определяют из условия смятия бетона под шпонкой.

Металлические круглые шпонки на прочность не проверяют.

В шпонках, выполненных из отрезка трубы, отверстие которой заполнено полимерным или обычным бетоном, проверяют на прочность при сжатии бетон заполнения:

![]()

где d1 - внутренний диаметр отрезка трубы.

Полимербетонную или бетонную шпонку испытывают на сжатие так же, как шпонку из отрезка трубы.

3.9. Усилие, приходящееся на плоскую металлическую шпонку (см. рис. 3), определяют из условия смятия бетона под шпонкой по формуле

![]()

где l - ширина шпонки (упора).

Усилие, необходимое для смятия бетона или полимербетона под упором, определяют по формуле

![]()

Следовательно, прочность раствора заполнения или полимербетона должна быть в 1,2 раза выше, чем бетона конструкции, поэтому в качестве заполнения целесообразно применять полимербетон или клей на основе эпоксидных смол.

Расчет жесткого упора (плоской металлической шпонки) на срез заключается в подборе толщины листа (δ):

![]()

где Rsc - расчетное сопротивление стали сжатию.

Если условие l/δ < 16 не выполняется, то толщину упора увеличивают.

Расчет упора на действие момента заключается в определении напряжений в стали, возникающих в месте защемления (заделки шпонки), и сравнении их с расчетными сопротивлениями стали:

![]()

где М - момент, возникающий в месте заделки шпонки;

![]()

W - момент

сопротивления шпонки; ![]()

3.10. Усилие, приходящееся на шпонку, при расчете конструкции усиления на нормальные силы (см. рис. 3) определяют из условия смятия бетона под шпонкой и самой шпонки по формуле

![]()

где N1 - усилие смятия от действия расчетной нагрузки;

А1loc - площадь смятия бетона под шпонкой.

При работе шпонки на нормальные силы А1loc определяется по формуле

![]()

Учитывая неравномерное обжатие бетона под шпонкой, площадь смятия можно принять:

А1loc = Dв,

а усилие, приходящееся на шпонку,

3.11. Минимальное расстояние между шпонками, определяемое в общем случае из условия работы бетона на смятие, равно диаметру отверстия D при одинарных шпонках и ширине l при спаренных.

Учитывая, что шпонки в стыке рекомендуется устанавливать в основном только в местах расположения каналов, расстояние между шпонками в этом случае принимают равным расстоянию между каналами.

Зная расстояние между шпонками и усилие, которое необходимо передать в этом месте стыка, подбирают диаметр шпонки. Рекомендуемый диаметр шпонок - 50-60 мм; если шпонка такого диаметра не обеспечивает передачу нормального усилия, то переходят на удвоенные (утроенные) шпонки.

Шпонки диаметром свыше 80 мм не рекомендуется применять по следующим соображениям:

при сверлении в стыке отверстия диаметром 50 - 60 мм, как правило, не затрагивается арматура конструкции, потому что в этом случае шпонка располагается в защитном слое арматуры;

отверстие сверлится в бетоне, а не в железобетоне, при этом арматура конструкции не перерезается, конструкция не ослабляется и не требуются большие затраты времени, труда и материалов (коронок).

3.12. При необходимости устройства усиления в условиях отрицательных температур рекомендуется использовать или металлические шпонки, или шпонки из отрезка трубы, отверстие которой заполнено полимерным составом, или полимерные шпонки, изготовленные заранее и вклеенные затем в отверстия на месте работы.

Примеры расчета приведены в прил. 1 настоящих "Методических рекомендаций".

3.13. При устройстве усиления бетонированием дополнительного элемента его размеры назначают расчетом по действующим нормативным документам. Долю усилий, приходящуюся на дополнительный элемент, определяют в каждом конкретном случае с учетом фактического ослабления конструкции. Дополнительный элемент должен быть надежно связан с основной конструкцией клеештыревым стыком.

3.14. Так как в клеештыревом стыке, соединяющем бетон усиления с бетоном ослабленной конструкции, могут действовать сдвигающие силы Fh, изгибающий момент М и нормальные силы N, с их учетом стык должен быть рассчитан по первому предельному состоянию на прочность и третьему предельному состоянию на трещиностойкость в соответствии с пп. 3.15 - 3.21.

Примеры расчета приведены в прил. 2 настоящих "Методических рекомендаций".

3.15. Прочность клеештыревого стыка при действии сдвигающих усилий должна обеспечиваться адгезионными силами, действующими на участке стыка, не подверженном растяжению:

![]()

где A1вi - часть площади стыка со средними нормальными (к стыку) напряжениями сжатия.

Расчетное сопротивление Rв,cut следует принимать с учетом обжатия стыка напряжениями, нормальными к нему, вводя коэффициент условий работы mвb, принимаемый в соответствии с главой СНиП 2.05.03-84 (см. п. 3.7).

3.16. Расчет прочности клеештыревого стыка при действии изгибающих и нормальных усилий проводят по общим формулам расчета железобетонных конструкций (см. главу СНиП 2.03.01-84), вводя коэффициент условий работы mв1b

![]()

![]()

где М - в изгибаемых элементах - проекция момента внешних сил на плоскость, перпендикулярную прямой, ограничивающей сжатую зону сечения; во внецентренно-сжатых и внецентренно-растянутых элементах - момент нормальной силы N относительно оси, параллельной прямой, ограничивающей сжатую зону и проходящей: во внецентренно-сжатых элементах - через центр тяжести сечения наиболее растянутого или наименее сжатого штыря, во внецентренно-растянутых элементах - через точку сжатой зоны, наиболее удаленную от указанной прямой;

Sв, Ssi - статический момент площади сечения соответственно сжатой зоны бетона и i-го штыря относительно соответствующей оси из указанных выше (в изгибаемых элементах положение этой оси принимают таким же, как и во внецентренно-сжатых);

σsi - напряжение в i-м штыре; Rsi ≥ σsi ≥ -Rsci;

А1в, Asi - площадь соответственно сжатой зоны бетона и i-го штыря;

σsc,u - предельное напряжение в арматуре cжатой зоны;

ω, ξi - соответственно характеристика и относительная высота сжатой зоны бетона;

mв16 - коэффициент условий работы клеештыревого стыка, учитывающий уменьшение прочности, обусловленное повышенной деформативностью его (принимают не более 1);

![]()

ψ - коэффициент раскрытия трещин, принимается в соответствии с главой СНиП 2.05.03-84;

mg1,- коэффициент условий работы вклеенного в бетон штыря (табл. 1);

gg - возможное максимальное смешение вклеенного в бетон штыря при напряжениях в штыре 300 МПа; gg = 0,016 см при числе штырей в стыке менее 10 и gg = 0,014 см при 10 штырях и более;

gв - то же, штыря, омоноличенного бетоном; gв = 0,012 см при числе штырей в стыке менее 10 и gв = 0,01 см при 10 штырях и более.

3.17. Рассчитывая клеештыревой стык по первому предельному состоянию на прочность, необходимо вычислить глубину вклеивания штырей (L) и ширину скобы (вn):

Таблица 1

|

Количество отвердителя, % массы смолы |

Коэффициент условий работы штыря mg1 при толщине слоя клея, мм |

|||||

|

2 |

4 |

6 |

8 |

10 |

12 |

|

|

≤15 |

0,95 |

1,0 |

1,0 |

1,0 |

1,0 |

1,05 |

|

20 |

2,10 |

2,4 |

2,7 |

3,0 |

3,3 |

3,50 |

|

25 |

8,10 |

8,5 |

8,9 |

9,3 |

9,8 |

10,20 |

|

30 |

17,50 |

18,1 |

18,7 |

19,2 |

19,7 |

20,30 |

![]()

где d - диаметр штыря;

D - диаметр цилиндра, по поверхности которого возможно скалывание при выдергивании штыря из бетона;

τgu, Kgv - соответственно среднее значение и коэффициент однородности предельных скалывающих напряжений, воспринимаемых слоем клея (табл. 2);

mg2 - коэффициент условий работы, зависящий от состава клея и глубины вклеивания штыря (табл. 3).

|

Соединение |

Значение поперечного к штырям сжимающего напряжения, действующего в зоне стыка, МПа |

Предельное скалывающее напряжение |

Коэффициент однородности Kgv |

|

|

среднее значение, τgu |

среднеквадратичное отклонение, МПа, τgv |

|||

|

Клей-бетон |

0 |

6,0 |

1,0 |

0,50 |

|

≥4 |

9,3 |

2,1 |

0,32 |

|

|

Штырь-клей |

0 |

20,0 |

1,8 |

0,73 |

|

≥4 |

24,3 |

3,0 |

0,63 |

|

Таблица 3

|

Количество отвердителя, % массы смолы |

Коэффициент условий работы mg2 при глубине вклеивания штыря, см |

|||||

|

10 |

20 |

30 |

40 |

≥50 |

||

|

10 |

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

Примечание. Над чертой - для соединения "клей-бетон", под чертой - "штырь-клей".

Глубину вклеивания штырей определяют дважды, задаваясь скалывающими напряжениями, воспринимаемыми слоем клея по контактам "клей-бетон" и "штырь-клей".

Необходимую ширину скобы (вn), заанкеренную в бетоне усиления (см. рис. 4), определяют по формуле

![]()

3.18. При увеличении числа штырей в стыке допускается назначать меньшую, чем требуется по п. 3.17, глубину их вклеивания:

где ncup - количество дополнительно устанавливаемых в стыке штырей;

п - необходимое количество штырей в стыке, определенное расчетом по п. 3.16;

ф (R) - функция Лапласа (прил. 3 настоящих "Методических рекомендаций");

Rgu Rgv - соответственно среднее значение и среднеквадратичное отклонение прочности анкеровки штыря;

![]()

τgv - среднеквадратичное отклонение предельных скалывающих напряжений, воспринимаемых слоем клея (см. табл. 2).

3.19. Если в стыке действуют только сдвигающие усилия или растягивающие напряжения не превышают предела прочности бетона при растяжении, то расчет стыка можно вести в соответствии с п. 3.15, назначая количество штырей в стыке конструктивно (шаг между штырями - 20-30 см, глубина вклеивания - 10-15 диаметров штыря).

3.20. При отсутствии адгезионных сил (склеивание бетона усиления с бетоном ослабленной конструкции не предусмотрено или есть сомнение в возможности выполнить качественное склеивание) расчет на действие изгибающих и нормальных усилий проводят в соответствии с п. 3.16, вводя к расчетному сопротивлению бетона коэффициент условий работы mв10 = 0,9 (сдвигающие усилия должны быть восприняты штырями).

Значение предельной сдвигающей силы, воспринимаемой штырем (Sh, кН), определяют по формуле

Sh ≤ 0,575dLRв,loc при L = (7÷10) d

или, при глубине вклеивания штырей не менее чем вычисленная по п. 3.17, по формуле

![]()

Кроме того, значение предельной сдвигающей силы должно быть проверено по условиям среза штыря и выкалывания бетона крайним рядом штырей по формулам:

Sh ≤ 0,63 d2 Rs;

Sh ≤ 2c2 Rвt,

где c - расстояние от кромки бетона;

Rв,loc, Rвt - расчетное сопротивление бетона соответственно смятию и растяжению.

3.21. Расчет клеештыревого стыка по третьему предельному состоянию на трещиностойкость выполняют по формуле

![]()

где асr - величина раскрытия отдельных трещин, см;

Gs - напряжение в крайнем ряде штырей от нормативных нагрузок, МПа;

Δcr - наибольшее раскрытие трещин (принимают в соответствии с главой СНиП 2.05.03-84).

4. Материалы

4.1. Для изготовления штырей и для армирования бетона усиления используют арматурную сталь диаметром 12-25 мм классов А-II и A-III.

4.2. В конструкции усиления следует применять бетон классов по прочности при сжатии не ниже В3О.

4.3. Для металлических шпонок рекомендуется применять сталь марок ВМССт.3сп и ВКСт.3сп по ГОСТ 380-71 или другие стали, по прочностным показателям не уступающие этим сталям.

Для шпонок, выполненных из отрезка трубы, отверстие которой заполняется бетоном или полимербетоном, рекомендуется применять стальные трубы (ГОСТ 3262-75).

4.4. Для вклеивания шпонок и штырей рекомендуется применять эпоксидный клей. Составы и способы приготовления клея изложены в приложениях 6, 7, 8 "Технических указании по проектированию, изготовлению и монтажу составных по длине конструкций железобетонных мостов" ВСН 98-74.

4.5. Для устройства полимерных шпонок используют полимербетон на основе эпоксидных смол.

Приготовление полимербетонной смеси состоит из двух операций: приготовления связующего и смешивания связующего с заполнителями.

В качестве связующего используют клей, составы которого приведены в "Технических указаниях" ВСН 98-74. Приготавливают их так же, как и клей для склеивания конструкций.

Приготовленное связующее (клей) добавляют в смесь заполнителей (щебень и песок) или в заполнитель (песок).

Во избежание преждевременного загустевания связующего промежуток времени от начала введения отвердителя до смешивания связующего с заполнителем не должен превышать 15-20 мин.

Полимербетонную смесь готовят в мешалке принудительного перемешивания при большом объеме работ или вручную при небольших объемах работ (до 50 л); составляющие перемешивают до достижения смесью однородного циста.

В качестве мелкого заполнителя используют природные или искусственные пески (ГОСТ 10268-80) в количестве от 200 до 600 мас.ч на 100 мас.ч эпоксидной смолы, или смесь песка и щебня в том же количестве.

В качестве крупного заполнителя используют щебень двух фракций - 5-10 мм и 10-20 мм, соотношение между фракциями принимают по ГОСТ 10268-80.

Предварительно просушенные и охлажденные до температуры наружного воздуха песок и щебень перед введением связующего перемешивают между собой в соотношении 1:1.

Срок годности приготовленной полимербетонной смеси не превышает 30-40 мин.

Расчетные сопротивления смятию и сжатию таких полимерных композиций можно принять равными 40 МПа.

5. Оборудование. Технология, устройства конструкций усиления

5.1. Мостостроительная организация должна быть "обеспечена оборудованием для сверления отверстий под шпонки и штыри, а также оборудованием и тарой для приготовления и хранения клея, полимербетона, бетона и раствора.

5.2. Оборудование, предназначенное для приготовления и нанесения клея, приведено в прил. 7 "Технических указаний" ВСН 98-74.

Для сверления отверстий под шпонки целесообразно использовать станок передвижной марки ИЭ-1801 с кольцевыми алмазными сверлами диаметром от 5 0 до 150 мм.

Сверление в бетоне скважин для штырей рекомендуется производить перфораторами электрическими (например, марки ИЭ 4707), электромагнитными (ИЭ 4709) или пневматическими (П-47).

5.3. При устройстве конструкций усиления стыков рекомендуется придерживаться такой последовательности:

сверлят отверстия под шпонки;

очищают отверстия от крошки, образовавшейся при сверлении, промывают водой под небольшим давлением, продувают сжатым воздухом, прочищают ершом или банником (ветошью, намотанной и закрепленной на отрезке арматуры);

при наличии непроклея или трещин в стыке (шпонки устанавливают конструктивно) вначале герметизируют стык - наносят по всему периметру стыка (кроме отверстий под шпонки) два-три слоя эпоксидного клея полосой 5-10 см;

после полимеризации клея герметизации неплотности и трещины в стыке заполняют эпоксидным клеем без наполнителя или клеем с небольшим количеством наполнителя (до 100 мас.ч.), заливая его через воронку в отверстия для шпонок. Заливку проводят 2-3 раза с интервалом 15-20 мин до тех пор, пока клей не перестанет убывать из отверстия под шпонку. После этого в отверстие вставляют металлическую шпонку. Если необходимо заполнить горизонтальные неплотности или трещины, то клеем заполняют отверстия для шпонок до верха (устраивают полимерную шпонку). При необходимости устройства полимерной шпонки, расположенной между каналами конструкции, вначале герметизируют эпоксидным клеем неплотности (трещину) внутри отверстия под шпонку, а после полимеризации клея герметизации заполняют клеем отверстия до верха (устраивают полимерную шпонку);

при устройстве шпонок в стыках с некачественным клеем (расчетных шпонок) в стенках или при устройстве шпонок, расположенных между каналами, зимой после очистки отверстий их грунтуют клеем без наполнителя, затем в клей добавляют наполнитель, наносят на шпонку (или заливают в отверстие, если оно не сверлилось насквозь) и вставляют шпонку в отверстие, вращая вокруг оси.

5.4. Расстояние между отверстиями и их диаметр необходимо определять расчетом или назначать конструктивно.

Отверстия в стенках сверлят под небольшим углом к. горизонтали (15-20°), что вызвано необходимостью исключить попадание воды из коронки в электромотор. В плитах отверстия под шпонки сверлят вертикально.

Не рекомендуется сверлить отверстия под шпонки насквозь; их глубина должна быть на 3-5 см менее толщины стенки или плиты, особенно в случае установки шпонок конструктивно. При таком способе сверления упрощается технология вклеивания шпонок, заполнения непроклея или трещины в стыке и предотвращается выпадание (сползание) шпонки из отверстия в процессе полимеризации клея.

5.5. Отверстия под шпонки рекомендуется сверлить изнутри коробки при усилении пролетного строения, смонтированного из коробчатых блоков.

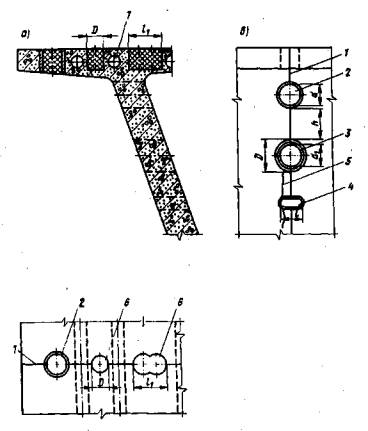

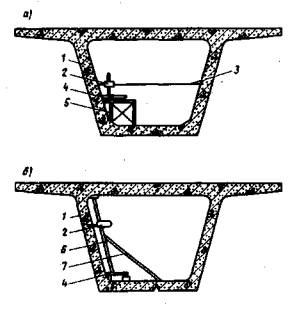

В стенках отверстия сверлят, как правило, с подмостей (рис. 5), распирая станок штангой (придается к станку) в противоположную стенку.

Можно использовать для этих целей специальную штангу, предложенную Союздорнии, которая крепится к сверлильному станку и распирается в потолок (верхнюю плиту); штанга одновременно служит для перемещения по ней сверлильного агрегата (см. рис. 5), что позволяет отказаться от применения подмостей и тем самым в 2-3 раза увеличить темпы сверления отверстий в стенках.

Рис. 5. Схема сверления отверстий в ребрах балки: а - сверление с подмостей; б - с использованием штанги Союздорнии; 1 - ребро; 2 - сверлильный станок; 3 - распорная штанга; 4 - станина станка; 5 - подмости; 6 - штанга-удлинитель; 7 - лестница

5.6. Рекомендуется при сверлении отверстий в стенке начинать работу сверху, последовательно опуская станок вниз, что даст возможность отказаться от очистки отверстий, так как образовавшиеся при сверлении крошки вымываются из отверстия водой, подаваемой в коронку для ее охлаждения, а при сверлении следующего отверстия в ранее просверленное они не попадают.

5.7. При вклеивании шпонок, если отверстие просверлено насквозь, используют клей с тиксотропной добавкой, который наносят жестким ершом или банником. Предварительно на один конец шпонки приваривают небольшой отрезок арматурной стали диаметром 6-10 мм, за который поворачивают шпонку при вклеивании; кроме того, отрезок арматуры не позволяет шпонке выпасть из отверстия в процессе полимеризации клея. Если отверстие просверлено не на всю толщину элемента, то после грунтовки отверстия в него заливают клей без наполнителя или с небольшим его количеством (до 100 мас.ч.); этим же клеем обмазывают шпонку и вставляют в отверстие, поворачивая вокруг оси.

Шпонку вставляют с некоторым усилием, необходимым для выдавливания излишков клея из отверстия.

5.8. Технология установки конструктивных шпонок, отличающаяся от технологии вклеивания шпонок, предусматривает следующее:

отверстия под шпонку не грунтуют, но при необходимости очищают от крошек, образовавшихся при сверлении;

после отверждения клея уплотнения, введенного в стык или трещину, устраняют отдельные неплотности. С этой целью в нижнее отверстие для шпонки заливают клей (при зазоре в стыке или трещине раскрытием от 0,3 до 1 мм применяют клей без наполнителя; при зазоре более 1 мм - клей с небольшим количеством (до 100 мас.ч.) наполнителя) По мере заполнения клеем зазора или трещины, расположенных ниже отверстия, клей доливают в отверстие до верха. Затем в отверстие с клеем вставляют (вклеивают) шпонку. После установки шпонки заливают клеем расположенные выше отверстия и все операции по заполнению клеем зазоров повторяют.

5.9. Усиление горизонтальных трещин в конструкции или стыках верхних или нижних плит необходимо применять следующие приемы.

Сверление, очистка отверстий и уплотнение стыков должны производиться так же, как и при подготовке к усилению стыков и трещин в стенке конструкции. При заполнении зазоров и установке шпонок надлежит руководствоваться следующим.

Если усиление стыков, работающих на нормальные силы, проводится зимой, то по технологии, приведенной выше, в местах расположения каналов устанавливают (вклеивают) металлические или устраивают полимерные шпонки, которые готовят заранее при положительных температурах, а неплотности в стыках или трещины между каналами заполняют клеем через отверстия, предназначенные для установки конструктивных шпонок.

В случае выполнения работ при положительных температурах в местах расположения каналов рекомендуется устраивать шпонки из полимерных материалов. С этой целью трещину или зазор, расположенные внутри отверстия, заделывают клеем с тиксотропной добавкой. После отверждения клея отверстие грунтуют и заполняют полимербетоном.

Неплотности и трещину, расположенные между каналами, или трещину в конструкции заполняют через отверстия, предназначенные для установки конструктивных шпонок. Клей без наполнителя или с наполнителем (см. п. 5.8) заливают до предельного заполнения неплотностей и отверстий для шпонок (в отверстиях для шпонок в процессе заполнения неплотностей стыка или трещины образуется шпонка из клея).

5.10. Трещины и неплотности в стыках раскрытием менее 0,3 мм заделывают согласно "Рекомендациям по восстановлению монолитности бетонных и железобетонных конструкций путем инъецирования полимерных составов" (ЦНИИС. М., 1970).

5.11. Усиление стыков бетонированием дополнительных железобетонных элементов включает:

сверление отверстий в бетоне ослабленной конструкции на глубину, определенную расчетом (см. разд. 3);

продувку сжатым воздухом и грунтование высверленных отверстий;

заполнение отверстий эпоксидным клеем;

установку штырей в отверстия;

выдержку на время отверждения клея в отверстиях;

установку арматуры и опалубки бетона усиления;

смазку поверхности бетона ослабленной конструкции, контактирующей с бетоном усиления, эпоксидным клеем (допускается выполнять усиление без этой операции);

укладку бетона усиления (эту операцию следует осуществлять в период между технологической и адгезионной жизнеспособностью клея на поверхности ослабленной конструкции);

разборку опалубки бетона усиления.

6. Контроль качества и правила приемки конструкций усиления

6.1. Должное качество работ гарантировано при соблюдении требований настоящих "Методических рекомендаций", соответствующих ГОСТов, ''Технических указаний" ВСН 98-74, а также при точном соблюдении технологии вклеивания шпонок.

Качество выполнения работ допускается контролировать как визуально, так и при испытании контрольных образцов, а также осмотром и испытанием кернов, высверленных в месте стыка.

6.2. Стык осматривают сразу же после вклеивания шпонок или штырей. Осмотр проводит лицо, ответственное за выполнение работ по усилению.

Усиление стыков путем установки расчетных шпонок считается выполненным качественно, если по всему периметру шпонки имеется валик, образованный выдавленным из отверстия клеем.

6.3. Контроль качества работ но усилению стыков, выполненных путем установки конструктивных шпонок с заполнением неплотностей (трещин) клеем, осуществляется путем отбора 2-3 кернов на стык (трещину). Стык считается выполненным качественно, если осмотр керна свидетельствует об отсутствии пустот. Если появились сомнения в качественном выполнении работ (клей мягкий, имеется много отдельных небольших раковин), то керны испытывают на прочность.

6.4. Качество приготовленного клея контролируют путем склеивания контрольных образцов и испытания их на прочность.

Конструкция образцов и методика их испытания приведены в "Технических указаниях" ВСН 98-74.

6.5. Результаты проверки качества работы должны заноситься в журнал производства работ.

Приемка выполненной конструкции усиления оформляется актом, в котором приводят сведения:

о конструкции усиления и ее соответствии проекту (чертежу);

о способах выполнения конструкции усиления (материал и технология герметизации стыка, место расположения и количество просверленных отверстий, их диаметр, материал и технология заполнения неплотностей и отверстий под шпонки);

о температуре воздуха и погодных условиях;

о результатах осмотра выполненной конструкции усиления и испытания контрольных образцов.

7. Выписка из указаний по технике безопасности при работе с эпоксидными клеями

7.1. При выполнении работы по усилению конструкций, связанной с приготовлением клея, вклеиванием шпонок или штырей, заполнением неплотностей, трещин и зазоров клеем, следует соблюдать общие правила техники безопасности (ГОСТ 12.3.002-75, ГОСТ 12.3.005-75, ВСН 98-74 и другие действующие нормативные документы).

7.2. Рабочие, занятые на работах с эпоксидным клеем, должны соблюдать дополнительные (более строгие) требования техники безопасности ("Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог". М., 1978).

7.3. Перед зачислением на работу рабочие должны пройти специальные обучение и инструктаж, а также медицинский осмотр.

В процессе работ должен проводиться специальный медицинский надзор.

В состав медицинской комиссии при проведении регулярных осмотров должны входить отоларинголог и дерматолог.

7.4. Лица с повышенной чувствительностью к. веществам с сенсибилизирующими свойствами (эпоксидные смолы) к работе с этими веществами не допускаются.

7.5. При попадании эпоксидных смол на кожу или в глаза необходимо промыть кожу водой с мылом, а глаза - водой и физиологическим раствором, после чего обратиться к врачу.

В случае плохого самочувствия во время работы или после нее, а также при появлении отечности вокруг глаз надо немедленно обратиться к врачу.

7.6. Для лиц, работающих ежедневно с полимерными материалами, устанавливается 7-часовой рабочий день, предоставляются дополнительный отпуск и молоко в количестве 0,5 л в день.

7.7. Вспомогательные и бытовые помещения должны соответствовать требованиям пожарной безопасности в соответствии с ГОСТ 12.1.004-76 и быть оснащены пожарной техникой по ГОСТ 12.4.003-75.

7.8. Если пролито даже небольшое количество отвердителя, необходимо немедленно засыпать это место опилками, смоченными керосином, затем обработать 10%-ной серной кислотой и обязательно промыть водой.

Ветошь и прочий загрязненный мусор надлежит собирать в специальное ведро и выносить в железный ящик вне помещения или закапывать в отведенном месте.

7.9. При выполнении работ, связанных с применением эпоксидных составов, необходимо соблюдать меры по сохранению в чистоте окружающей среды.

7.10. Ответственность за соблюдение правил техники безопасности при работе с полимерными материалами и противопожарных мер несут непосредственный исполнитель, руководитель производства и инженер по технике безопасности.

Приложение 1

ПРИМЕР РАСЧЕТА И КОНСТРУИРОВАНИЯ СТЫКА, УСИЛЕННОГО ШПОНКАМИ

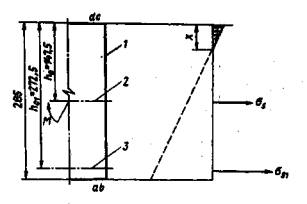

Железобетонная предварительно напряженная балка пролетного строения длиной 63 м имеет дефектный клееный стык. Балка коробчатого сечения (см. рис. 1); высота ее 3,2 м; толщина стенок 0,3 м, нижней плиты - 0,4 м, верхней - 0,25 м. Класс бетона пролетного строения В40, поперечная сила в стыке 5 МН, обжатие (от пучков) в верхней плите 10 МПа, в нижней - 2 МПа.

По верхней плите имеем раскрытие стыка (неплотности) до 2 мм, в стыке стенки - некачественно выполненный клей.

Керны, высверленные из стенки, показали при испытании на срез прочность 1,6 МПа.

Определяем несущую способность стыка по поперечной силе по формуле (1) настоящих "Методических рекомендаций":

![]()

где msh = 1,0,

μf = 0,47,

![]()

Сдвигающее усилие, которое необходимо передать шпонками, Qш =5 - 2,69 = 2,31 МН.

Принимаем шпонки диаметром 60 мм.

Усилие, приходящееся на одну шпонку, определяем по формуле (2):

![]()

Rв,loc = 13,5φloc1 Rвt = 13,5·1,5·1,25 = 30 МПа;

![]()

Количество шпонок, которые необходимо установить в стыке,

![]()

Минимальное расстояние между шпонками определяем по формуле (3):

![]()

Определим расчетное усилие скалывания:

![]()

На каждой стенке устанавливаем по четыре шпонки. Верхнюю и нижнюю шпонки устанавливаем на расстоянии 30 см от поверхности плит (минимальное расстояние от поверхности плит, где можно просверлить отверстие под шпонку сверлильным станком).

Для определения расстояния между шпонками из значения высоты балки вычитаем значение толщины плит и минимальные расстояния от поверхности плит до крайних шпонок:

![]()

Оптимальное расстояние между шпонками 65 см.

Несущую способность стыка верхней плиты восстанавливаем путем заполнения зазора эпоксидным клеем, а в местах расположения каналов устраиваем полимерные шпонки.

В верхней плите имеем каналы диаметром 90 мм, расположенные на расстоянии 120 мм друг от друга (см. рис. 1 и 3 данных "Методических рекомендаций").

Нормальное сжимающее напряжение, действующее в месте расположения каналов в верхней плите, 10 МПа.

Длина зоны передачи усилия

l =12·5·2 = 120 см.

Площадь зоны передачи усилия за вычетом площади ослабления каналами

![]()

Усилие, приходящееся на эту зону,

N1 = σву Fв.пл = 10·0,236 = 2,36 МН.

При количестве каналов, равном 10, можно установить между каналами минимально восемь шпонок, максимально двенадцать (по две шпонки справа и слева от крайних каналов).

При установке восьми шпонок ![]()

В случае установки шпонок диаметром 60 мм (по аналогии со шпонками стенки) усилие, приходящееся на шпонку, определяем по формуле (4):

N1 = 0,06·0,25·30 = 0,45 МН.

Следовательно, принимаем восемь шпонок диаметром 60 мм, выполненных из эпоксидного клея (полимербетона).

Металлические шпонки на прочность не проверяем (см. п. 3.8).

Полимербетонные шпонки тоже не проверяем на прочность, так как при расчете шпонки на смятие Rв,loc = 30 МПа, что значительно меньше расчетного усилия полимербетона (см. п. 4.5).

Технология работ по устройству шпонок приведена в разд. 5 настоящих "Методических рекомендаций".

Приложение 2

ПРИМЕРЫ РАСЧЕТА КЛЕЕШТЫРЕВОГО СТЫКА МЕЖДУ БЕТОНОМ ОСЛАБЛЕННОЙ КОНСТРУКЦИИ И БЕТОНОМ УСИЛЕНИЯ

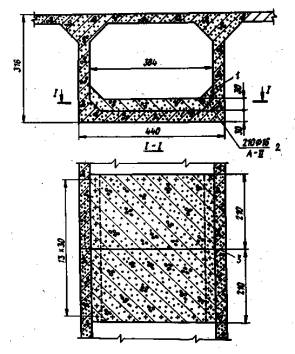

Пример 1. Рассмотрим усиление клееного стыка составного по длине пролетного строения железобетонного моста (рис. 1 данного приложения). Клееный стык в зоне нижней плиты имеет неплотности, не поддающиеся инъецированию, площадью до 50% площади нижней плиты. Бетон усиления класса В50 соединен с бетоном ослабленной конструкции штырями, вклеенными в бетон ослабленной конструкции; соприкасающиеся поверхности склеены.

Рис. 1. Схема усиления нижней плиты балки составного по длине пролетного строения в зоне дефектного стыка: 1 - бетон усиления; 2 - штыри диаметром 16 мм из арматурной стали кл. А-III; 3 - дефектный стык

Нормативные и расчетные усилия, действующие в клеештыревом стыке, определяем методом сечений из условия равновесия отсеченной части бетона усиления (рис. 2 данного приложения). Зная площадь ослабления стыка нижней плиты, бетон усиления будем рассчитывать на половину усилий, которые должна воспринимать нижняя плита балки в упругой стадии и предельном состоянии.

Нормативные усилия:

![]()

Мn = 12540·0,15 = 1881кН·м.

Расчетные усилия:

![]()

Мс = 16500·0,15 = 2475 кН·м.

Расчет прочности на действие изгибающих усилий

Определим нормальные напряжения, действующие в плоскости клеештыревого стыка (плоскость a в c d на рис. 2 данного приложения):

![]()

Рис. 2. Схемы к определению усилий, действующих в клеештыревом стыке: а - усилия, действующие на отсеченную по дефектному стыку часть балки; б - усилия, действующие на отсеченную часть бетона усиления; 1 - бетон усиления; 2 - дефектный стык; 3, 4 - эпюры нормальных напряжений в предельном состоянии по прочности и упругой стадии работы; а б с d - плоскость части (половины) клеештыревого стыка

Так как максимальные растягивающие напряжения не превышают расчетных (Rвt = 1,4 МПа), то расчет стыка на действие изгибающего момента в соответствии с п. 3.19 может быть на этом закончен.

Расчет прочности на действие сдвигающих усилий

На сдвигающие усилия сжатая часть клеештыревого стыка и сравнительно гибкие штыри работают в различной степени, поэтому в расчетах на сдвиг целесообразно учитывать (в запас прочности) только сжатую зону стыка. Тогда в соответствии с п. 3.15

![]()

Так как вычисленная сдвигающая сила превышает реактивную, вызванную силами адгезии, нужно увеличить длину бетона усиления до 3 м в каждую сторону от стыка. Количество штырей и глубину вклеивания их принимают в соответствии с п. 3.19.

Пример 2. Рассмотрим усиление клееного стыка, выполненного таким же образом, как описано в примере 1, но соприкасающиеся поверхности бетонов усиления и ослабленной конструкции не склеены. В этом случае сдвигающие усилия должны быть восприняты штырями. Принимаем штыри из арматуры класса А-III диаметром 25 мм, вклеенные в бетон ослабленной конструкции на глубину 25 см.

Усилия, действующие в клеештыревом стыке, будут такими же, как в примере 1.

Расчет прочности на действие сдвигающих усилий

Определим значение сдвигающей силы, воспринимаемой одним штырем, в соответствии с п. 3.20:

Sh ≤ 0,575·0,025·0,25·13,5·l,5·l,4·106·10-3 = 102 кH;

Sh ≤ 0,63·0,0252·350·106·10-3 = 138 кН;

Sh ≤ 2·0,152·1,4·106·10-3 = 63 кН.

Назначив расстояние между крайним рядом штырей и кромкой бетона усиления равным 0,225 м вместо 0,15 м, вычислим необходимое количество штырей для восприятия сдвигающей силы на каждой половине (разделенной дефектным стыком) бетона усиления:

![]()

Принимаем общее количество штырей равным 330 шт., размещая их на расстоянии 25 см (22 ряда по 15 шт. в ряду) в бетоне усиления длиной 2,85 м в каждую сторону от стыка.

Расчет прочности на действие изгибающих усилий выполняем в соответствии с пп. 3.20 и 3.16.

Принимаем: диаметр отверстий для вклеивания штырей 30 мм; содержание отвердителя в составе эпоксидного клея - 15% массы смолы.

Определив коэффициент mg1 = 0,95 и вычислив

![]()

подсчитываем значение коэффициента mв16:

![]()

Принимаем mв16 = 1.

Характеристика сжатой зоны бетона равна:

ω = 0,85-0,008·25 = 0,65.

Вычисление напряжений в штырях отсеченной части бетона усиления приведено в таблице.

|

Номер ряда (начиная счет от дефектного стыка) |

hoi, см |

Высота сжатой зоны бетона X, см |

|

|

|

с 1 по 9 |

≥72,5 |

26 |

0,81 |

350 |

|

10 |

47,5 |

26 |

0,19 |

186 |

|

11 |

22,5 |

26 |

-0,44 |

-350 |

Вычисляем высоту сжатой зоны бетона:

1·0,9·25·380Х-350·9·15·4,91 - 186·15·4,91 + 350·15·4,91 = 0;

X = 25,7 см.

Предельный изгибающий момент, воспринимаемый клеештыревым стыком, равен:

Mпред = 1·0,9·25·106·3,8·0,257·2,596·10-3-350·106·15·4,91·10-4·(0,25+0,5+0,75+1+

+1,25+1,5+1,75+2-2,25-2,5)·10-3 = 46088 кН·м.

В данном случае предельный изгибающий момент вычислен относительно центра тяжести первого ряда штырей. Изменение положения этой точки не приводит к изменению предельного момента. Как видим, расчетный изгибающий момент значительно меньше предельного:

Мс = 2475 << Мпред = 46088 кН·м.

В соответствии с п. 3.17 необходимо проверить глубину вклеивания штырей. Для этого вычислим напряжения в первом (от дефектного стыка) ряду штырей от расчетного изгибающего момента в предположении об упругой стадии работы клеештыревого стыка (рис. 3 данного приложения).

Рис. 3. Расчетная схема к определению напряжений в арматуре в упругой стадии работы сечения: 1 - плоскость отсеченной части клеештыревого стыка (а b с d); 2 - центр тяжести штырей; 3 - центр тяжести первого ряда штырей

Высоту сжатой зоны бетона находим из равенства статических моментов сжатой зоны бетона и всех штырей относительно нейтральной оси:

![]()

![]()

х = 46,5 см.

Приведенный момент инерции клеештыревого стыка равен:

![]()

Напряжения в первом ряду штырей равны:

![]()

Необходимая глубина вклеивания штырей при скалывающих напряжениях составляет:

![]()

![]()

Как видим, назначенная ранее глубина вклеивания штырей 25 см вполне достаточна.

Расчет трещиностойкости клеештыревого стыка выполняем в соответствии с п. 3.21.

Напряжения в первом ряду штырей от нормативного изгибающего момента

![]()

Раскрытие трещины в зоне первого ряда штырей составит:

![]()

Приложение 3

ТАБЛИЦА ФУНКЦИИ ЛАПЛАСА

![]()

|

х |

Ф (х) |

x |

Ф (х) |

x |

Ф (х) |

|

0,00 |

0,0000 |

1,00 |

0,3413 |

2,00 |

0,4772 |

|

0,05 |

0,0199 |

1,05 |

0,3531 |

2,05 |

0,4798 |

|

0,10 |

0,0398 |

1,10 |

0,3643 |

2,10 |

0,4821 |

|

0,15 |

0,0596 |

1,15 |

0,3749 |

2,15 |

0,4842 |

|

0,20 |

0,0793 |

1,20 |

0,3849 |

2,20 |

0,4861 |

|

0,25 |

0,0987 |

1,25 |

0,3943 |

2,25 |

0,4878 |

|

0,30 |

0,1179 |

1,30 |

0,4032 |

2,30 |

0,4893 |

|

0,35 |

0,1368 |

1,35 |

0,4115 |

2,35 |

0,4906 |

|

0,40 |

0,1554 |

1,40 |

0,4192 |

2,40 |

0,4918 |

|

0,45 |

0,1736 |

1,45 |

0,4265 |

2,45 |

0,4929 |

|

0,50 |

0,1915 |

1,50 |

0,4332 |

2,50 |

0,4938 |

|

0,55 |

0,2088 |

1,55 |

0,4394 |

2,55 |

0,4946 |

|

0,60 |

0,2257 |

1,60 |

0,4452 |

2,60 |

0,4953 |

|

0,65 |

0,2421 |

1,65 |

0,4505 |

2,65 |

0,4960 |

|

0,70 |

0,2580 |

1,70 |

0,4554 |

2,70 |

0,4965 |

|

0,75 |

0,2734 |

1,75 |

0,4599 |

2,80 |

0,4974 |

|

0,80 |

0,2881 |

1,80 |

0,4641 |

2,90 |

0,4981 |

|

0,85 |

0,3023 |

1,85 |

0,4678 |

3,00 |

0,4986 |

|

0,90 |

0,3159 |

1,90 |

0,4713 |

3,50 |

0,4998 |

|

0,95 |

0,3289 |

1,95 |

0,4744 |

4,00 |

0,4999 |

Содержание

МПа

МПа