|

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И

СЕРТИФИКАЦИИ INTERSTATE

COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION |

|

|

МЕЖГОСУДАРСТВЕННЫЙ |

ГОСТ МЭК |

ПРЕССШПАН И МНОГОСЛОЙНАЯ БУМАГА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ

Часть 2

Методы испытаний

IEC 60641-2:2004

Pressboard and presspaper for electrical purposes -

Part 2: Methods of tests

(IDT)

|

|

Москва |

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН ОАО «Волжский научно-исследовательский институт целлюлозно-бумажной промышленности», Межгосударственным техническим комитетом по стандартизации МТК 158 «Бумага и картон электроизоляционные» на основе русской версии стандарта, указанного в пункте 4

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол № 25 от 22 сентября 2006 г.)

За принятие стандарта проголосовали:

|

Краткое наименование страны по MK (ИСО 3166) 004-97 |

Код страны по MK (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Азербайджан |

AZ |

Азстандарт |

|

Армения |

AM |

Минторгэкономразвития |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Грузия |

GE |

Грузстандарт |

|

Казахстан |

KZ |

Госстандарт Республики Казахстан |

|

Кыргызстан |

KG |

Кыргызстандарт |

|

Молдова |

MD |

Молдова-Стандарт |

|

Российская Федерация |

RU |

Федеральное агентство по техническому регулированию и метрологии |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

|

Украина |

UA |

Госпотребстандарт Украины |

4 Настоящий стандарт идентичен международному стандарту МЭК 60641-2:2004 «Прессшпан и многослойная бумага электротехнического назначения. Часть 2. Методы испытаний» (IEC 60641-2:2004 «Pressboard and presspaper for electrical purposes - Part 2: Methods of tests»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении В

5 Приказом Федерального агентства по техническому регулированию и метрологии от 18 мая 2007 г. № 95-ст межгосударственный стандарт ГОСТ МЭК 60641-2-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2008 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

ГОСТ МЭК 60641-2-2006

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРЕССШПАН И МНОГОСЛОЙНАЯ БУМАГА ЭЛЕКТРОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ

Часть 2

Методы испытаний

Pressboard and presspaper for electrical purposes. Part 2. Methods of tests

Дата введения - 2008-01-01

1 Область применения

Настоящий стандарт распространяется на листовые и рулонные материалы - картон-прессшпан и многослойную бумагу электротехнического назначения (далее - картон), окрашенные или натурального цвета, прессованные, каландрированные или некаландрированные, непропитанные.

Стандарт не распространяется на соломенный картон и на многослойные картон и бумагу, изготовленные путем склеивания адгезивом двух или нескольких слоев материала.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 287:1985 Бумага и картон. Определение содержания влаги. Метод высушивания в печи

ИСО 534:2005 Бумага и картон. Определение толщины, плотности и удельного объема

ИСО 1974:1990 Бумага. Определение сопротивления раздиранию (метод Эльмендорфа)

ИСО 2144:1997 Бумага, картон и целлюлоза. Определение зольного остатка при прокаливании при температуре 900°С

МЭК 60243-1:1998 Материалы твердые изоляционные. Методы определения электрической прочности. Часть 1. Испытания на промышленных частотах

МЭК 60243-2:2001 Материалы твердые изоляционные. Методы испытания электрической прочности. Часть 2. Дополнительные требования к испытаниям при постоянном напряжении

МЭК 60243-3:2001 Материалы изоляционные. Методы испытания электрической прочности. Часть 3. Дополнительные требования к испытаниям импульсной волной 1,2/50 мкс

МЭК 60247:2004 Диэлектрики жидкие. Измерение относительной диэлектрической проницаемости, коэффициента диэлектрического рассеивания (тангенса d) и удельного сопротивления при постоянном токе

МЭК 60250:1969 Материалы электроизоляционные. Рекомендуемые методы определения диэлектрической проницаемости и тангенса угла диэлектрических потерь при промышленных частотах, звуковых и радиочастотах, включая метровый диапазон волн

МЭК 60296:2003 Жидкости электротехнического назначения. Новые изолирующие минеральные масла для трансформаторов и коммуникационной аппаратуры

3 Общие указания по испытаниям

Если не указаны иные условия, то нарезанные для испытаний образцы кондиционируют при температуре (23 ± 2) °С и относительной влажности 50 %, испытания проводят в тех же атмосферных условиях.

Если нет других указаний, предельное отклонение относительной влажности должно быть ±5 %, а время кондиционирования - не менее 16 ч. В случае разногласий образцы кондиционируют до достижения равновесной влажности после высушивания при 70 °С.

Продолжительность кондиционирования зависит от толщины образца картона:

|

номинальная толщина образца картона, мм |

£0,5 |

> 0,5-1,0 |

> 1,0-2,0 |

> 2,0-3,0 |

>3,0 |

|

продолжительность кондиционирования, ч |

48 |

72 |

96 |

120 |

240 |

4 Толщина

4.1 Измерительный инструмент

4.1.1 Винтовой микрометр с измерительными плоскостями диаметром 6 - 8 мм

Отклонение от плоскости измерительных поверхностей не должно превышать 0,001 мм; отклонение от параллельности - не должно превышать 0,003 мм, шаг резьбы винта - 0,5 мм, градуировка - 50 делений на 0,01 мм, что позволяет проводить отсчет до 0,002 мм. Давление, оказываемое на образцы, - 0,1 - 0,2 МПа (10 - 20 Н/см2).

4.1.2 Циферблатный микрометр со статической нагрузкой, с двумя притертыми полированными концентрическими круглыми измерительными плоскостями, имеющими отклонение от плоскости в пределах 0,001 мм и отклонение от параллельности в пределах 0,003 мм. Диаметр верхней поверхности должен быть равен 6 - 8 мм. Нижняя поверхность должна быть больше верхней, которая перемещается по оси, перпендикулярной к измерительным поверхностям. Шкала делений индикатора должна обеспечивать непосредственный отсчет значений толщины до 0,002 мм.

Каркас прибора должен иметь такую жесткость, чтобы сила в 15 Н, приложенная к корпусу индикаторной головки, не контактирующей ни с грузом, ни с прижимной осью, вызывала отклонение корпуса прибора не более чем на 0,002 мм по шкале индикатора. Давление на образец должно быть 0,1 МПа (10 Н/см2).

4.1.3 Установочный калибр, применяемый для проверки инструментов, указанных в 4.1.1 и 4.1.2, должен иметь точность ±0,001 мм номинального значения толщины. Толщина, определяемая инструментами, не должна отличаться от толщины калибра более чем на 0,005 мм.

4.2 Методика измерения

Измеряют толщину листового и рулонного картона с помощью одного из инструментов, описанных в 4.1.1 и 4.1.2, в точках, расположенных на расстоянии не менее 20 мм от краев образца.

Измерение толщины проводят согласно требованиям ИСО 534 со следующими изменениями:

- для листового картона выполняют восемь измерений толщины, по два с каждого края листа;

- для рулонного картона проводят пять измерений толщины на метр ширины.

В случае разногласий вырезают ленту шириной 40 мм по всей ширине картона и из этой ленты через равные промежутки на одинаковом расстоянии друг от друга вырезают восемь образцов длиной не менее 40 мм каждый. Испытуемые образцы кондиционируют в соответствии с требованиями раздела 3 и измеряют толщину каждого образца в точке около середины образца, применяя инструмент согласно 4.1.2.

За результат испытания принимают центральное значение, наименьшее и наибольшее значения регистрируют.

5 Кажущаяся плотность

Испытания проводят на трех кондиционированных образцах; на каждом из трех образцов проводят одно определение.

Используют прямоугольные образцы площадью не менее 100 см2 и определяют массу каждого с точностью до 1 мг. Определяют площадь каждого испытуемого образца по двум измерениям длины и ширины в точках, удаленных от углов на расстояние не менее 12 мм.

Толщину определяют по восьми измерениям, проводимым с помощью одного из инструментов, описанных в 4.1.1 и 4.1.2, в точках, находящихся на равном расстоянии не менее 20 мм от краев и вычисляют среднее значение.

Кажущуюся плотность выражают в граммах на кубический сантиметр (отношение массы к объему).

За результат испытания принимают центральное значение, наименьшее и наибольшее значения регистрируют.

6 Предел прочности при растяжении и удлинение

Определяют в стандартных условиях кондиционирования усилие, необходимое для разрыва образцов размером 15´250 мм, вырезанных из картона в обоих направлениях.

Предел прочности s, Н/мм2, вычисляют по формуле

![]() (1)

(1)

где F - разрушающее усилие, Н;

w и а - соответственно ширина и толщина образца, мм.

6.1 Определение на образцах без перегиба

Предел прочности при растяжении и удлинение определяют на разрывной машине.

Проводят по девять определений на образцах, вырезанных в машинном и поперечном направлениях картона.

За результат испытания принимают центральное значение и регистрируют наименьшее и наибольшее значения.

6.2 Определение на образцах с перегибом

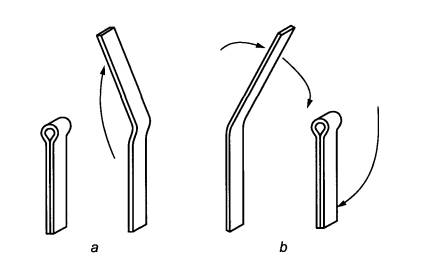

Образцы сгибают вручную пополам под прямым углом к продольной кромке, как показано на рисунке А.1а (приложение А). Затем их пропускают через валики устройства для перегибания, изображенного на рисунке А.2 (приложение А), причем продольная кромка образца должна лежать на направляющей. После этого сложенный образец перегибают вручную, как показано на рисунке А.1b (приложение А), и снова пропускают между валиками устройства для перегибания. Валики должны прижимать образец приблизительно на расстоянии 20 мм от места перегиба. После разгибания образец испытывают в соответствии с 6.1.

7 Сопротивление раздиранию

Сопротивление раздиранию определяют по методу, описанному в ИСО 1974. Используют специальный испытательный прибор.

Отклонения от ИСО 1974:

- в каждом направлении испытывают девять образцов;

- за результат испытания принимают центральное значение и регистрируют наименьшее и наибольшее значения.

Определяют усилие, необходимое для раздирания прямоугольных образцов с одним надрезом длиной 43 мм.

8 Сопротивление надрыву кромки

8.1 Испытательная аппаратура

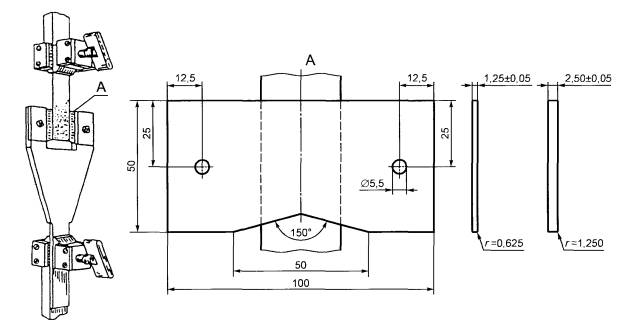

Для определения сопротивления надрыву кромки используют приспособление, изображенное на рисунке А.3 (приложение А), присоединяемое к разрывной машине по 6.1. Приспособление состоит из тонкой стальной пластины А, которая плоскостью крепится к скобе. Скоба и пластина должны быть гладкими и прямыми. Скоба закрепляется в нижнем зажиме разрывной машины так, чтобы центральная вертикальная линия скобы совпадала с линией, соединяющей средние точки верхнего и нижнего зажимов. Для определения сопротивления надрыву кромки материалов разных толщин используют стальные пластины разной толщины, входящие в комплект приспособления (1,25 ± 0,05) мм и (2,50 ± 0,05) мм. Пластина имеет V-образный вырез, стороны которого составляют угол, равный 150° ± 1°. Края выреза закруглены в поперечном сечении и должны быть гладкими и прямыми.

8.2 Испытуемые образцы

Из испытуемого картона вырезают по 9 образцов шириной 15 - 25 мм и длиной не менее 250 мм каждый в машинном и поперечном направлениях.

Испытуемые образцы кондиционируют в соответствии с разделом 3.

8.3 Методика испытания

Пластину соответствующей толщины присоединяют к скобе. Пластину толщиной (1,25 ± 0,05) мм используют для испытания картона толщиной до 0,75 мм, для более толстого картона используют пластину толщиной (2,50 ± 0,05) мм.

Тонкий металлический захват скобы закрепляют в нижнем зажиме разрывной машины таким образом, чтобы вертикальная центральная линия скобы совпадала с линией, соединяющей средние точки верхнего и нижнего зажимов разрывной машины, а стороны V-образного выреза были симметричны линии, проходящей через средние точки зажимов.

Примечание - Скобу при необходимости можно закрепить в верхнем зажиме, при этом может потребоваться балансировка машины для компенсации массы скобы.

Нижний зажим устанавливают таким образом, чтобы нижний край верхнего зажима был приблизительно на 90 мм выше пластины с V-образным вырезом.

Испытуемый образец протягивают через скобу под пластиной, соединяют концы и закрепляют их в верхнем зажиме.

При этой операции провисание образца необходимо устранять, не прикладывая к образцу раздирающего усилия. Нагрузку на образец следует по возможности увеличивать плавно, чтобы снизить избыточные напряжения в результате инерционных воздействий. Нагрузку увеличивают так, чтобы разрушение образца началось через 5 - 15 с; значение нагрузки записывают в ньютонах.

8.4 Результаты

Записывают центральное значение для каждого из двух направлений в ньютонах с указанием толщины используемой пластины, скорости измерения нагрузки, толщины и ширины испытуемых образцов.

9 Сжимаемость

9.1 Принцип

Для определения сжимаемости листового и рулонного картона на стопку испытуемых образцов воздействуют низким давлением (начальное давление), затем повышают его до определенного значения (конечное давление).

За сжимаемость картона принимают процентное изменение толщины стопки образцов.

9.2 Испытуемые образцы

Образцы картона в количестве, достаточном для подготовки испытуемых образцов, сушат в вакуумном термостате при температуре (105 ± 2) °С в течение 4 ч. Затем термостат вакуумируют до давления приблизительно 1 мм рт. ст. (133,3 Па). Полный период сушки должен составлять 24 ч.

9.3 Требования к испытательному оборудованию

Площадь испытуемых образцов, находящихся под давлением, должна быть не менее 625 мм2. Высота образца (стопки) должна быть не менее 25 и не более 85 мм. Начальное давление должно быть 1 Н/мм2 и время выдержки 5 мин, конечное давление должно быть 20 Н/мм2 и время выдержки 5 мин. Затем давление снижают до 1 Н/мм2 и выдерживают 5 мин.

9.4 Результаты

Вычисления проводят по следующим формулам: сжимаемость С, %

![]() (2)

(2)

остаточную деформацию ОД, %

![]() (3)

(3)

реверсивную сжимаемость Срев, %

![]() (4)

(4)

где h0 - высота стопки образцов, находящихся под начальным давлением, мм;

h 1 - высота стопки образцов под конечным давлением, мм;

h2 - высота стопки образцов после снижения конечного давления до уровня начального давления, мм.

10 Эластичность

10.1 Испытуемые образцы

Из испытуемого картона вырезают по три образца размером 25´300 мм каждый в машинном и поперечном направлениях. Все стороны образца должны находиться на расстоянии не менее 25 мм от края картона.

10.2 Испытание на перегиб для картона толщиной 0,5 мм включительно

Испытуемый образец перегибают на 360°, как описано в 6.2. Эту операцию повторяют, чередуя направления, количество раз, указанное в стандартах на продукцию. После этого поверхность каждого образца проверяют на наличие трещин или расслоений на каждом перегибе по всей ширине испытуемого образца.

10.3 Испытание на изгиб

Каждый испытуемый образец медленно изгибают на 90° на стержень диаметром, указанным в стандартах на продукцию. Это испытание выполняют вручную таким образом, чтобы изгибание образца производилось равномерно и близко к стержню и результаты были бы по возможности воспроизводимыми.

На каждом образце после изгиба проверяют наличие трещин, расслоений в местах изгибания.

11 Усадка

11.1 Испытуемые образцы

Вырезают шесть образцов размером 50´300 мм каждый, из них три - в машинном направлении, три - в поперечном направлении.

11.2 Методика испытания

Кондиционируют образцы в соответствии с разделом 3 и измеряют длину и толщину, проводя по одному измерению на каждом образце; толщину измеряют на расстоянии не менее 20 мм от края.

Высушивают испытуемые образцы в вентилируемом термостате при температуре (105 ± 2) °С.

Время сушки зависит от толщины образцов:

|

номинальная толщина образцов, мм |

£ 0,5 |

> 0,5 до 1,5 |

> 1,5 до 5 |

> 5 |

|

продолжительность сушки образцов, ч |

6-24 |

24 |

48 |

72 |

После охлаждения до комнатной температуры в термостате длину и толщину измеряют снова.

11.3 Результаты

Вычисляют усадку по длине в машинном и поперечном направлениях как процентное изменение размеров по первоначальным измерениям и высушенных испытуемых образцов.

За результат принимают центральное значение в каждом направлении, два других записывают.

Для усадки по толщине за результат принимают центральное значение и записывают наименьшее и наибольшее значения.

12 Сила сцепления слоев

12.1 Расслаивание с последующим визуальным осмотром

12.1.1 Испытуемый образец

Размер испытуемого образца должен быть приблизительно 75´75 мм. При вырезании образца необходимо, чтобы все его стороны находились на расстоянии не менее 25 мм от края картона.

12.1.2 Методика испытания

Один угол испытуемого образца расслаивают соответствующим способом на две части одинаковой толщины и далее вручную до конца.

Проверяют, имеются ли разрывы или раздиры одного или нескольких слоев или имеют ли разделенные части четко выраженную шероховатую или ворсистую поверхность.

12.2 Измерение силы сцепления

12.2.1 Аппаратура

Машина для определения сцепления слоев или разрывная машина в соответствии с 6.1 предпочтительно маятникового типа с силовым приводом и диапазоном измерения от 0 до 10 Н. Ширина зажимов должна быть 50 мм или больше при условии, что расстояние между зажимами в начале испытания - не более 30 мм.

12.2.2 Испытуемые образцы

Испытывают пять образцов размером 50´200 мм каждый, кондиционированных в соответствии с разделом 3. Испытуемые образцы по длине должны быть перпендикулярны к машинному направлению.

12.2.3 Методика испытания

Расслоение испытуемого образца на поперечные полосы шириной 50 мм проводят вручную по возможности ближе к центральному слою. Для этой цели можно использовать острый графитовый карандаш.

После расслоения образца по всей ширине на 50 мм расслоение продолжают еще на расстояние около 20 мм по длине образца. Складывают образовавшиеся от расслоения полосы перпендикулярно к долевому направлению испытуемого образца, разводя их в разные стороны, и вставляют концы этих полос в зажимы испытательной машины, поддерживая рукой нерасслоенную часть испытуемого образца под прямым углом, и включают машину.

Для сохранения угла 90° между расслоенной и нерасслоенной частями испытуемого образца во время его натяжения около места расслоения необходимо слегка поддерживать пальцами нерасслоенную часть образца. При использовании машины маятникового типа без применения защелки маятник должен свободно качаться.

При скорости работающего от привода зажима испытательной машины 300 мм/мин расслаивают испытуемый образец машиной на расстоянии не менее 75 мм по длине.

12.2.4 Результаты

Центральное значение полученных пяти значений принимают за силу сцепления слоев. Наименьшее и наибольшее значения записывают.

13 Влажность

Влажность картона при поставке определяют в соответствии с методом, описанным в ИСО 287.

Метод заключается во взвешивании испытуемого образца в исходном состоянии и после сушки.

Вместо высушивания до постоянной массы может быть принята следующая продолжительность сушки в зависимости от толщины картона:

|

номинальная толщина картона, мм |

£ 0,5 |

> 0,5 до 1,5 |

> 1,5 до 5 |

> 5 |

|

продолжительность сушки, ч |

6-24 |

24 |

48 |

72 |

Температура сушки должна быть (105 ± 2) °С.

Масса образца - не менее 50 г. Испытывают 3 образца.

За результат принимают центральное значение, наименьшее и наибольшее значения записывают. В случае разногласий испытание проводят на десяти образцах, взятых из разных участков партии в соответствии с методом отбора проб, согласованным поставщиком и потребителем.

14 Зольность

Количество золы, оставшейся после сжигания картона, определяют по методу, описанному в ИСО 2144. Масса образца для испытания должна составлять 5 г. Проводят три определения.

За результат принимают центральное значение, исходя из массы картона, высушенного в термостате (вычисляют с учетом времени сушки, указанного в разделе 13), два других значения регистрируют.

15 Проводимость водной вытяжки

15.1 Испытательная аппаратура

Ячейка для измерения проводимости с известной постоянной ячейки К.

Устройство, измеряющее проводимость с минимальным значением проводимости 1 мкСм с погрешностью 5 % в диапазоне 50 - 3000 Гц или измеряющее сопротивление с той же погрешностью.

Конические колбы с широким горлом вместимостью 250 см3 с обратным холодильником из кислото- и щелочестойкого стекла.

Для определения используют картон в состоянии поставки. На каждой из трех вытяжек делают по одному определению.

Прежде всего проводят контрольное определение с водой, которая кипела в используемой колбе в течение (60 ± 5) мин. Если удельная проводимость воды не более 200 мкСм/м, эту колбу можно использовать. Если удельная проводимость превышает это значение, колбу кипятят с новой порцией воды. Если удельная проводимость при повторном испытании превышает 200 мкСм/м, используют другую колбу.

Испытание картона проводят следующим образом.

Испытуемый образец массой не менее 5 г разрезают на кусочки 10´10 мм толщиной не более 1 мм. В стеклянную колбу вместимостью 250 см3 с обратным холодильником отвешивают 5 г картона, затем добавляют 100 см3 воды, имеющей проводимость не более 200 мкСм/м. Воду кипятят на медленном огне в течение (60 ± 5) мин и охлаждают в колбе до комнатной температуры. Необходимо принимать меры, исключающие возможность поглощения диоксида углерода из воздуха.

Водную вытяжку переливают в сосуд для измерений, чтобы сразу измерить удельную проводимость. Сосуд для измерений предварительно дважды промывают водной вытяжкой. Удельную проводимость измеряют при температуре (23,0 ± 0,5) СС.

Примечание - Важно, чтобы испытуемые образцы и пробы, предназначенные для определения удельной проводимости, рН и содержания хлоридов в водной вытяжке, при испытаниях, хранении и любом обращении с ними не подвергались загрязнениям из атмосферы (особенно химической лаборатории) или при работе с незащищенными руками.

15.3 Результаты

Удельную проводимость вытяжки Y, мкСм/м, рассчитывают по формуле

Y = K(G1 - G2), (5)

где К - постоянная ячейки для измерения проводимости, м-1;

G1 - проводимость вытяжки, мкСм;

G2 - контрольная проводимость, мкСм.

За результат принимают центральное значение, наименьшее и наибольшее значения записывают.

16 рН водной вытяжки

16.1 Испытательная аппаратура

рН-метр со стеклянным или каломельным электродами с погрешностью измерений не более 0,05 единицы рН.

Конические колбы с широким горлышком вместимостью 250 см3 из кислото- и щелочестойкого стекла.

16.2 Методика определения

На каждой из трех вытяжек проводят по одному определению. Вытяжку готовят в соответствии с 15.2.

Вытяжку из колбы для измерения рН переливают непосредственно перед использованием, избегая нежелательного воздействия окружающей атмосферы.

рН-метр калибруют с помощью буферного раствора со значением рН, отличающимся от рН водной вытяжки на ±2. После извлечения электродов из буферного раствора их тщательно промывают несколько раз в дистиллированной воде и один раз в небольшом количестве вытяжки.

Электроды погружают в нефильтрованную вытяжку и измеряют значение рН этой вытяжки при температуре (23 ± 2) °С.

Примечания

1 Если водную вытяжку картона используют и для определения проводимости, то соответствующую долю для этого определения отбирают из водной вытяжки до определения рН. Это делают потому, что хлористый калий, диффундирующий из каломельного электрода, может повлиять на результат испытания.

2 См. примечание к 15.2.

16.3 Результаты

За результат принимают центральное значение, наименьшее и наибольшее значения записывают.

17 Проводимость органической вытяжки

Цель испытания - определение присутствия диссоциирующих органических веществ в электроизоляционных материалах. Их присутствие подтверждается увеличением проводимости органической вытяжки (трихлорэтилена), поэтому считают, что этому испытанию особенно необходимо подвергать электроизоляционные материалы, которые будут работать в хлорированных охлаждающих или пропитывающих составах.

Примечание - Меры предосторожности указаны в примечании к 15.2.

17.1 Испытательная аппаратура

Ячейка для определения проводимости, соответствующая требованиям МЭК 60247.

В качестве измерительного прибора используют электронный многошкальный мегомметр до 100 В постоянного тока или чувствительный гальванометр с батареей.

В качестве растворителя используют лабораторный трихлорэтилен, который предварительно очищают перемешиванием с фуллеровой землей (приблизительно с 1 % по массе) или с другим соответствующим материалом, например кремниевым гелем, и фильтрованием через спеченный стеклянный фильтр. Допускается использование фильтра с максимальным диаметром пор 5 - 15 мкм.

Примечание - Фуллерова земля утрачивает свои свойства при поглощении влаги, поэтому ее просушивают нагреванием в чистом воздухе при температуре не выше 120 °С.

Перед каждым экстрагированием проводят контрольное испытание, и если удельная проводимость растворителя превышает 5´10-4 мкСм/м, то его дополнительно очищают до тех пор, пока значение удельной проводимости не будет выше указанного.

Очищенный трихлорэтилен обладает устойчивыми свойствами, если его хранить в темноте или в посуде из коричневого стекла, но его удельную проводимость следует проверять перед экстрагированием.

Во время экстрагирования и измерения растворитель необходимо защищать от яркого света, особенно прямых солнечных лучей, и хранить в темноте.

17.2 Методика определения

На каждой из трех вытяжек испытуемого образца проводят по одному измерению. Вытяжку готовят, обрабатывая испытуемый материал в соответствии с методом измерения проводимости водной вытяжки по 15.2, а испытуемые образцы слегка нагревают в воздухе в течение приблизительно 2 ч при температуре 80 °С - 100 °С для удаления значительного количества поглощенной воды.

После сушки испытуемые образцы быстро помещают в соответствующую колбу и заливают очищенным трихлорэтиленом из расчета 10 см3 растворителя на 1 г картона. Растворитель кипятят в колбе с обратным холодильником на слабом огне в течение приблизительно 1 ч, используя испытательную аппаратуру из стекла.

Затем колбу плотно закрывают и оставляют в темноте на ночь. Потеря объема воды в результате испарения должна быть менее 10 %.

Если постоянная ячейки К еще неизвестна, то ее определяют, используя водный раствор с известной удельной проводимостью или емкостным методом.

Перед заполнением трихлорэтиленовой вытяжкой ячейку тщательно промывают дистиллированной водой (если последний раз использовали водный электролит), высушивают и очищают несколько раз чистым трихлорэтиленом. Ячейку высушивают перед заполнением; жидкость из одной колбы в другую переливают в потоке теплого воздуха для устранения возможной конденсации влаги, возникающей при охлаждении; дышать на электроды не рекомендуется.

Сопротивление вытяжки измеряют при температуре 15 °С - 25 °С через 1 мин после подачи напряжения постоянного тока.

Если R - измеренное сопротивление вытяжки, выраженное в мегаомах, а К - постоянная ячейки (м-1), то удельная проводимость вытяжки, выраженная в микросименсах на метр, будет равна K/R.

17.3 Результаты

За результат испытания принимают центральное значение трех измерений, наименьшее и наибольшее значения записывают.

18 Загрязнение жидких диэлектриков

18.1 Аппаратура

Ячейки для определения проводимости в соответствии с МЭК 60247 и для определения tgd жидкостей в соответствии с МЭК 60250.

Сосуд № 1 для хранения хлорированного диэлектрика в виде высокого стакана вместимостью 400 см3 из нейтрального или боросиликатного стекла с крышкой из часового стекла, чтобы устранить попадание пыли и снизить испарение во время испытания. Сосуд должен быть идеально чистым и крышка не должна загрязнять хлорированный диэлектрик.

Сосуд № 2 для хранения масла из нейтрального или боросиликатного стекла вместимостью 1000 см3, в котором над маслом поддерживают атмосферу сухого азота.

Термостат с принудительной вентиляцией, в котором поддерживается температура в пределах (100 ± 1) °С.

Чистые металлические щипцы.

Достаточное количество хлорированного диэлектрика для испытания прессшпана и многослойной бумаги, у которого tgd при промышленной частоте или удельная проводимость при постоянном напряжении после подачи напряжения на 1 мин и изменении температуры от 100 °С до комнатной температуры будет в пределах, согласованных изготовителем и потребителем.

Минеральное масло, характеристика которого не ниже требований МЭК 60296, с известным кислотным числом и tgd при 70 °С и частоте 48 - 62 Гц.

18.2 Испытуемые образцы

Достаточное количество картона режут на кусочки толщиной менее 1 мм с площадью поверхности около 1 см2 и высушивают при температуре (105 ± 2) °С в течение 16 ч. Образцы берут чистыми металлическими щипцами.

18.3 Загрязнение хлорированных диэлектриков

В сосуд № 1 с 250 см3 хлорированного диэлектрика помещают образец в количестве 25 см3. Для гарантии чистоты сосуда предварительно проверяют tgd или удельную проводимость хлорированного диэлектрика после нагревания его в термостате при температуре 100 °С в течение 1 ч. Если результат этой проверки удовлетворительный, в хлорированный диэлектрик закладывают образец картона. Сосуд, содержащий хлорированную жидкость и образец картона, вместе с идентичным сосудом, содержащим только жидкость и используемым в качестве контрольного, выдерживают при температуре (100 ± 1) °С в течение (168 ± 1) ч.

Затем измеряют tgd или удельную проводимость жидкости из сосуда с образцом картона и жидкости из контрольного сосуда при температуре от 100 °С до комнатной.

Разность между полученными значениями tgd или удельной проводимости фиксируют.

Предупреждение: Следует избегать контакта хлорированного диэлектрика и его паров с кожей. Рекомендуется соблюдать правила безопасности, установленные в стране.

18.4 Загрязнение электроизоляционного масла

В сосуд № 2 с 750 см3 масла помещают образец картона в количестве 75 см3. Рекомендуется проверить чистоту сосуда, как описано выше, используя одно масло. Над маслом поддерживают атмосферу сухого азота. Сосуд, содержащий масло с образцом картона, и идентичный сосуд, содержащий только масло в качестве контрольного образца, выдерживают при температуре (100 ± 1) °С в течение 96 ч.

Далее определяют кислотное число и tgd при температуре 70 °С и частоте 48 - 62 Гц как у испытуемого масла с образцом картона, так и у контрольного. Разность между двумя полученными значениями фиксируют.

19 Масловпитываемость

Для испытания берут три образца размером приблизительно 75´75 мм каждый, толщиной, равной толщине исходного картона. Их выдерживают в подвешенном состоянии в течение 24 ч в вакуумной ячейке при температуре (105 ± 2) °С и давлении около 100 Па. После медленного снятия вакуума и охлаждения образцов в эксикаторе определяют массу каждого образца с точностью до миллиграмма.

После определения массы температуру увеличивают до (90 ± 2) °С, а давление снижают до 100 Па. Эти температуру и давление поддерживают в течение 1 ч. После этого медленно заливают масло с характеристиками не ниже требований МЭК 60296, нагретое до температуры 90 °С так, чтобы давление при этом не превышало 250 Па.

Когда образец погружен полностью в масло, вакуум снимают и нагрев отключают. Образцы оставляют в масле на 6 ч. После этого их вынимают из масла и промокательной бумагой удаляют его избыток. Чистые образцы взвешивают и определяют массу поглощенного масла. Результата выражают в виде процента масловпитываемости по отношению к первоначальной массе образца.

За результат принимают центральное значение, два других записывают.

Наибольшую масловпитываемость Сmах, %, определяют по формуле

![]() (6)

(6)

где S0 - удельная масса поглощенного масла, г/см3;

W - кажущаяся плотность высушенного картона, г/см3;

F - кажущаяся плотность воздушно-сухого картона, г/см3.

20 Проводящие включения

20.1 Испытательные приспособления

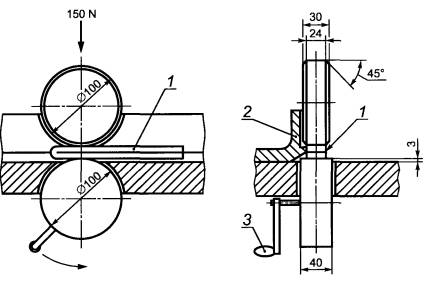

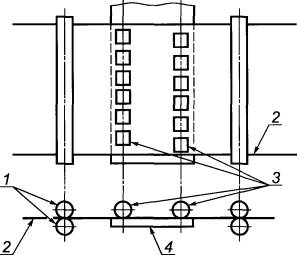

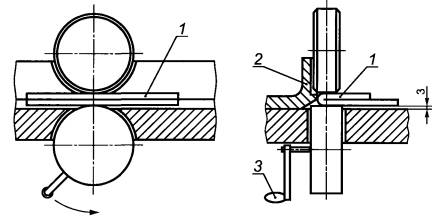

Электроды: один - в виде гладкообработанной литой чугунной или металлической пластинки, второй - в виде комплекта массивных гладких латунных роликов изображены на рисунке А.4 (приложение А).

Размер пластинки параллельно направлению движения образца должен быть не менее 150 мм, другой размер пластинки должен быть не менее ширины испытуемого образца. Поверхности роликов должны быть гладкими, что достигается станочной обработкой и полировкой. Обработанные ролики имеют следующие размеры: диаметр - 38 мм, длину - 25 мм.

Ролики устанавливают двумя параллельными рядами над плоским электродом так, чтобы каждый ролик можно было поднять или опустить на плоский электрод, причем поверхности роликов автоматически выравниваются по отношению к поверхности плоского электрода.

Ролики и пластинка должны быть хорошо изолированы друг от друга. Между роликами при их вращении и источником напряжения должна обеспечиваться непрерывная электрическая связь. Два ряда роликов устанавливают под углом 90° к направлению движения испытуемого образца.

Ролики в каждом ряду устанавливают на расстоянии 35 мм от центральной линии таким образом, чтобы середина роликов одного ряда была смещена относительно середины роликов противоположного ряда, как показано на рисунке А.4 (приложение А).

Давление, создаваемое каждым роликом на поверхность испытуемого образца, должно быть не более 3150 Н и не менее 2450 Н. Для устранения повреждения электродов применяют ограничивающее сопротивление.

20.2 Напряжение

Приложенное напряжение должно обеспечивать напряженность 2 В/мкм, если нет иных указаний в стандартах на конкретный вид картона.

20.3 Испытуемый образец

Испытуемый образец должен перекрывать по ширине внешние края роликов не менее чем на 25 мм, его длина должна быть не менее 7,5 м.

20.4 Методика испытания

Поднимают ролики, подкладывают под них конец испытуемого образца, затем опускают ролики на его поверхность. Электроды соединяют с источником напряжения в соответствии с 20.2. Образец протягивают между пластинкой и роликами со скоростью 10 - 20 м/мин. Считают число прогоревших в образце дырок; каждую прогоревшую дырку считают токопроводящим включением. Для подсчета числа прогоревших дырок можно использовать электронный счетчик.

20.5 Расчет и выражение результатов

Рассчитывают число проводящих включений на единицу площади, разделив число прогоревших дырок на площадь испытанного образца, выраженную в квадратных метрах. Протокол испытаний должен содержать следующие данные:

- число проводящих включений на 1 м2;

- общую площадь испытанного картона.

21 Присутствие металлических частиц

21.1 Испытуемый образец

Образец в виде квадрата со стороной, равной приблизительно 100 мм.

21.2 Методика испытания

Образец полностью погружают в раствор уксусной кислоты с массовой долей 1 % не менее чем на 5 мин. После этого образец вынимают из раствора и высушивают в атмосфере, не содержащей пыли, на чистой фильтровальной бумаге. Высушенный образец погружают на 5 мин в раствор, содержащий 1 см3 уксусной кислоты и 1 г железистосинеродистого калия на 1 дм3. Затем образец вымывают дистиллированной водой и высушивают в термостате при температуре приблизительно 50 °С.

Образец рассматривают на наличие цветных пятен. Синие пятна указывают на наличие железа, красные пятна - на наличие меди, латуни или бронзы.

22 Электрическая прочность

Испытание проводят при температуре 23 °С на воздухе или в масле по МЭК 60243-1.

Для тонких материалов (до 0,5 мкм) испытание проводят также на образцах после перегиба.

22.1 Аппаратура

Испытательная аппаратура и электроды должны соответствовать требованиям МЭК 60243-1 (поверхности электродов должны быть параллельными и не иметь раковин или других дефектов).

22.2 Испытуемые образцы для испытания на воздухе

Испытуемые образцы размером 300´300 мм каждый высушивают в вентилируемом термостате при температуре (105 ± 2) °С. Продолжительность сушки в зависимости от толщины картона:

|

номинальная толщина картона, мм |

£ 0,5 |

> 0,5 до 1,5 |

> 1,5 до 5 |

> 5 |

|

продолжительность сушки, ч |

6-24 |

24 |

48 |

72 |

После сушки испытуемые образцы охлаждают в эксикаторе и испытывают в течение 3 мин после удаления из эксикатора.

22.3 Испытуемые образцы для испытания в масле

Испытуемые образцы размером 300´300 мм каждый выдерживают в течение 24 ч в вакуумной ячейке при температуре (105 ± 2) °С и давлении меньше 100 Па. Затем масло, показатели которого не ниже требований МЭК 60296, нагревают до температуры 90 °С и медленно переливают в сосуд с образцами таким образом, чтобы давление не превышало 250 Па.

После полного погружения образцов в масло давление снимают и оставляют образцы в масле при атмосферном давлении и при температуре (90 ± 2) °С не менее чем на 24 ч. Затем образцы охлаждают до температуры (23 ± 2) °С в масле и начинают испытание. Образцы не должны подвергаться действию атмосферных условий между пропиткой и испытанием.

22.4 Испытуемые образцы для испытания после перегиба

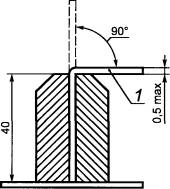

Испытуемые образцы размером 300´300 мм каждый высушивают в соответствии с 22.2. Параллельно каждому из четырех краев делают по одному перегибу на расстоянии около 40 мм от края.

Перегибы делают следующим образом: сначала испытуемый образец перегибают вручную, для этого рекомендуется приспособление, изображенное на рисунке А.5 (приложение А). Испытуемый образец вставляют по возможности глубоко в прорезь приспособления, перегибают на 90° в одну сторону, потом на 90° - в другую сторону, после чего вынимают.

Образцы с перегибом пропускают через валики приспособления для перегибания, изображенного на рисунке А.6 (приложение А), причем перегиб должен лежать на направляющей. После этого сложенный образец перегибают вручную в обратную сторону на 360° и снова пропускают через валики приспособления для перегибания. Такой двойной перегиб выполняют на всех четырех краях испытуемых образцов.

Перегибание и последующее испытание после разгибания выполняют по возможности быстро. В случае необходимости трехминутный допуск (22.2) может быть превышен, но в любом случае испытание должно быть проведено не более чем за 10 мин.

22.5 Количество испытаний

Проводят по девять испытаний на воздухе и в масле. После перегиба проводят по пять испытаний вдоль каждого из двух долевых перегибов и по пять испытаний вдоль каждого из двух поперечных перегибов, избегая испытаний в четырех точках, где перегибы пересекают друг друга.

22.6 Методика испытания

Напряжение прикладывают в соответствии с МЭК 60243-1. Критерий пробоев приведен в МЭК 60243-1.

22.7 Результаты

Протокол испытаний составляют в соответствии с МЭК 60243-1 со следующими дополнениями.

За результат принимают центральное значение для каждого ряда испытаний, выраженное в киловольтах на миллиметр, исходя из измеренной толщины; фиксируют также наименьшее значение.

Результаты испытаний состоят из следующих рядов: девяти испытаний на воздухе, девяти испытаний в масле, десяти испытаний по долевым перегибам и десяти испытаний по поперечным перегибам.

23 Электрическая прочность при постоянном напряжении

Дополнительные требования к методу испытания - по МЭК 60243-2.

24 Импульсная электрическая прочность

Дополнительные требования к методу испытания - по МЭК 60243-3.

Приложение А (обязательное)

Приспособление для перегибания образца картона и последовательность операций

Рисунок А.1 – Последовательность перегибов

1 - образец; 2 - упор; 3 - ручка

Рисунок А.2 - Приспособление для перегибания

Рисунок А.3 - Приспособление для надрыва кромки

1 - ведущие ролики; 2 - испытуемый материал; 3 - заземленные

испытательные ролики; 4 - металлическая пластинка под высоким потенциалом

Рисунок А.4 - Схема устройства для определения

токопроводящих включений

1 - испытуемый образец

Рисунок А.5 - Приспособление для перегибания

1 - испытуемый образец; 2 - упор; 3 - ручка

Рисунок А.6 - Приспособление для перегибания

Приложение В

(справочное)

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам

Таблица В.1

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего межгосударственного стандарта |

|

ИСО 287:1985 |

ГОСТ 13525.19 (ИСО 287-85) Бумага и картон. Определение влажности. Метод высушивания в сушильном шкафу |

|

ИСО 534:2005 |

ГОСТ 27015-86* Бумага и картон. Методы определения толщины, плотности и удельного объема |

|

ИСО 1974:1990 |

ГОСТ 13525.3-97 (ИСО 1974-90) Полуфабрикаты волокнистые и бумага. Метод определения сопротивления раздиранию (метод Эльмендорфа) |

|

ИСО 2144:1997 |

ГОСТ 7629-93* (ИСО 2144-87) Бумага и картон. Метод определения золы |

|

МЭК 60243-1:1998 МЭК 60243-2:2001 МЭК 60243-3:2001 |

ГОСТ 12268-79* Картон электроизоляционный. Методы определения стойкости к воздействию испытательного напряжения, поверхностных разрядов и сжимаемости под давлением |

|

МЭК 60247:2004 |

ГОСТ 6581-75 Материалы электроизоляционные жидкие. Методы электрических испытаний |

|

МЭК 60250:1969 |

ГОСТ 26127-84* Бумага электроизоляционная. Метод определения тангенса угла диэлектрических потерь при частоте 50 Гц |

|

МЭК 60296:2003 |

ГОСТ 982-80 Масла трансформаторные. Технические условия |

|

* До пересмотра указанных межгосударственных стандартов рекомендуется использовать перевод на русский язык данного международного стандарта или гармонизированный с ним национальный (государственный) стандарт страны, на территории которой применяется настоящий стандарт. Информация о наличии перевода данного международного стандарта в национальном фонде стандартов или в ином месте, а также информация о действии на территории страны соответствующего национального (государственного) стандарта может быть приведена в национальных информационных данных, дополняющих настоящий стандарт. |

|

Ключевые слова: прессшпан, многослойная бумага электротехнического назначения, методы испытаний