Научно - технические разработки

И.А. Болодьян, зам. нач. ФГУ ВНИИПО МЧС России, нач. НИЦ ПП и ПЧСП, д-р техн. наук, проф., Ю.И. Дешевых, зам. нач. УГПН МЧС, канд. техн. наук, Ю.Н. Шебеко, зам. нач. НИЦ ПП и ПЧСП, нач. отд., д-р техн. наук, проф., Д.М. Гордиенко, зам. нач. отд., канд. техн. наук, В.П. Некрасов, руководитель НИС, канд. техн. наук, ст. науч. сотр. (ФГУ ВНИИПО МЧС России), П.А. Трусков, менеджер по согласованию технических вопросов компании «Сахалин Энерджи Инвестмент Компании, Лтд.», д-р техн. наук, А.А. Бондарев, нач. отд. УГПН МЧС России

ПОЖАРНАЯ ОПАСНОСТЬ ТЕПЛОИЗОЛЯЦИОННЫХ КОНСТРУКЦИЙ ИЗ ГОРЮЧИХ И ТРУДНОГОРЮЧИХ МАТЕРИАЛОВ

Исследована пожарная опасность конструкций из горючих и трудногорючих материалов, используемых для теплоизоляции технологического оборудования и трубопроводов наружных технологических установок крупномасштабных комплексов сжижения природного газа. Рассмотрены особенности применения этих конструкций. Представлена методика их огневых испытаний на распространение горения в начальной стадии пожара. Проанализированы результаты испытаний и на их основе сделан вывод о возможности пожаробезопасного применения горючих и трудногорючих материалов в теплоизоляционных конструкциях технологического оборудования и трубопроводов объектов по производству сжиженного природного газа при условии проведения дополнительных мероприятий по противопожарной защите.

Введение

В настоящее время активно ведутся работы по созданию новых для нашей страны объектов - крупномасштабных комплексов по производству сжиженного природного газа (СПГ). Одна из особенностей технологических процессов сжижения природного газа - применение технологического оборудования (в том числе криогенного) и трубопроводов, в которых обращаются различные углеводороды при значениях температуры, существенно более низких, чем значения температуры окружающей среды. При этом возникает необходимость использования теплоизоляционных конструкций, которые сохраняли бы теплоизоляционные свойства при длительной эксплуатации в условиях низких температур. В связи с тем что конструкции из негорючих материалов имеют существенные недостатки, в мировой практике широкое применение на таких объектах получили теплоизоляционные конструкции из горючих и трудногорючих материалов.

Вместе с тем в отечественных нормативных документах, содержащих требования пожарной безопасности к теплоизоляции технологического оборудования и трубопроводов, либо не допускается применение горючих и трудногорючих материалов для теплоизоляции технологического оборудования и трубопроводов (например, [1]-[3]), либо устанавливаются значительные ограничения в их использовании (например, [4], [5]) в зависимости от группы горючести материалов, из которых выполнены теплоизоляционные конструкции.

В международных нормативных документах (например, BS EN 1473-1997) допускается использование горючих и трудногорючих материалов в теплоизоляционных конструкциях технологического оборудования и трубопроводов объектов по производству СПГ.

Следует отметить, что пожарная опасность теплоизоляции оборудования и трубопроводов в значительной степени определяется не только горючестью теплоизоляционных материалов, но и конструкцией теплоизоляции, а также свойствами материалов ее покровного слоя. При рассмотрении возможности использования тех или иных видов теплоизоляции очень важным вопросом является определение возможности распространения пожара по теплоизоляционным конструкциям. При этом необходимо исследовать пожарную опасность теплоизоляционной конструкции в целом, а не только составляющих ее материалов. Однако в России отсутствуют данные, позволяющие адекватно оценить возможность и степень распространения пожара по теплоизоляционным конструкциям, планируемым к применению на комплексах по производству СПГ, а также последствия воздействия пожара на эти конструкции. Поэтому для определения возможности использования на объектах по производству СПГ теплоизоляционных конструкций была разработана соответствующая методика и проведены необходимые огневые испытания. Остановимся подробнее на описании этой методики и результатов испытаний (следует отметить, что теплоизоляционные конструкции изотермических резервуаров хранения СПГ в настоящей статье не рассматриваются).

Типовые теплоизоляционные конструкции, используемые на объектах по производству СПГ

В настоящее время на объектах по производству СПГ для теплоизоляционных конструкций технологического оборудования и трубопроводов, работающих при низких температурах, предусматривается широкое использование следующих горючих и трудногорючих материалов:

- пенополиуретана (в качестве материала теплоизоляционного слоя);

- пенополиизоцианурата (в качестве материала теплоизоляционного слоя);

- армированного полиэфирного стеклопластика (в качестве материала покровного слоя);

- армированной стекловолокном эпоксидной смолы (в качестве материала покровного слоя);

- многослойной металлической фольги из алюминия и полиэфира (в качестве материала пароизоляционного слоя).

Теплоизоляционные конструкции, как правило, имеют следующую структуру:

- теплоизоляционный слой (слои);

- пароизоляционный слой (слои);

-покровный слой;

- элементы крепления (рис. 1).

Рис. 1. Структура теплоизоляционной конструкции, состоящей из теплоизоляционных слоев, выполненных из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика

Пенополиизоцианурат представляет собой жесткий пенопласт на основе вспененного полиизоцианурата с преимущественно закрытопористой структурой. Группа горючести (по ГОСТ 30244-94) - Г3.

Пенополиуретан представляет собой жесткий пенопласт на основе вспененного полиуретана с преимущественно закрытопористой структурой. Группа горючести - Г4.

Покрытие из полиэфирного стеклопластика представляет собой слоистый пластик на основе обработанного ультрафиолетовым (УФ) излучением сложного полиэфира, армированного стекловолокном. Группа горючести - Г2.

Покрытие из армированной эпоксидной смолы представляет собой слоистый пластик на основе эпоксидной смолы, армированной стекловолокном. Группа горючести - Г4.

Покрытие из полиэфирного стеклопластика применяется в комбинации с теплоизоляционным слоем, выполненным из пенополиизоцианурата. При нанесении теплоизоляции на оборудование и трубопроводы материал обрабатывается ультрафиолетовым излучением до формирования прочного и стойкого к воздействию окружающей среды покрытия. Покрытие из армированной эпоксидной смолы применяется в комбинации с теплоизоляционным слоем, выполненным из пенополиуретана. Указанные материалы наносятся в заводских условиях на готовые элементы оборудования и трубопроводные секции.

Методика огневых испытаний типовых теплоизоляционных конструкций

При огневых испытаниях моделировалось воздействие горения углеводородов на теплоизоляционные конструкции в начальной стадии пожара на наружной установке. Для приближения условий испытаний к реальной ситуации испытания проводились в открытом пространстве. В качестве сценариев пожара рассматривались пожар пролива и факельное горение. Исследуемые образцы представляли собой теплоизоляционные конструкции различного типа длиной не менее 3 м, нанесенные на стальные трубы длиной 4-6 м. Диаметр труб без теплоизоляции составлял 203 мм, а с нанесенной теплоизоляцией - 475 мм. Краткая характеристика образцов приведена в табл. 1.

Таблица 1

Характеристика испытанных образцов теплоизоляционных конструкций

|

Обозначение образца |

Материал теплоизоляционного слоя |

Материал покровного слоя |

Размеры стальной трубы, на которую наносилась теплоизоляционная конструкция |

Ориентация образца при огневых испытаниях |

Модельный очаг пожара |

|

А |

Пенополиизоцианурат |

Полиэфирный стеклопластик |

Длина- 6 м, диаметр - 203 мм |

Горизонтальная |

Пожар пролива |

|

В |

Пенополиизоцианурат и пенополиуретан |

Полиэфирный стеклопластик и армированная эпоксидная смола |

|||

|

С |

Пенополиизоцианурат |

Полиэфирный стеклопластик |

Длина-4 м, диаметр - 203 мм |

Вертикальная |

Газовая горелка |

|

D |

|||||

|

Е |

Пенополиуретан |

Горизонтальная |

|||

|

X |

Пенополиизоцианурат |

Вертикальная |

Примечания:

1. Ориентацию образцов при испытаниях выбирали, исходя из преимущественных способов размещения теплоизолированного технологического оборудования и трубопроводов на объекте.

2. Образец В состоял из нескольких частей, имеющих различную структуру. Основная часть теплоизоляционной конструкции - пенополиуретан с покровным слоем из армированной эпоксидной смолы. При этом в образце имелась вставка из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика, имеющая структуру, соответствующую указанной на рис. 1. При пожаре пролива воздействовали пламенем на часть образца, выполненную из пенополиуретана с покровным слоем из армированной эпоксидной смолы. При этом определяли возможность распространения пламени по трубопроводу, содержащему вставку из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика, имеющих более низкую группу горючести.

3. Образец X представлял собой конструкцию, имеющую структуру, соответствующую указанной на рис. 1, с вырезанным в покровном слое прямоугольником размерами 500×250 мм. Газовую горелку устанавливали таким образом, чтобы факел воздействовал непосредственно на теплоизоляционный слой из пенополиизоцианурата, не защищенный покровным слоем из полиэфирного стеклопластика. Таким образом моделировалось воздействие очага пожара на теплоизоляционную конструкцию с поврежденным покровным слоем.

При проведении испытаний исследовалось воздействие модельного очага пожара как на горизонтально, так и на вертикально ориентированные теплоизоляционные конструкции в соответствии с их преимущественным использованием на объекте по производству СПГ.

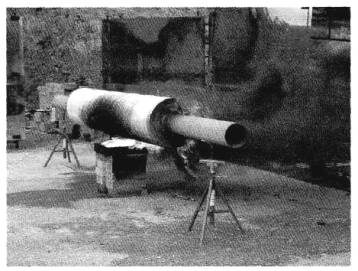

В качестве модельного очага пожара пролива применяли поддоны с горящим бензином. При исследовании воздействия на горизонтально ориентированный образец использовали поддон прямоугольной формы длиной 100 и шириной 50 см. Поддон размещали непосредственно под образцом (рис. 2).

Рис. 2. Воздействие пожара пролива бензина на горизонтально расположенный образец из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика (время воздействия -6,5 мин с момента зажигания модельного очага)

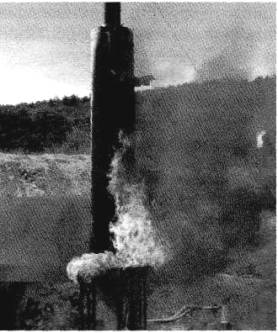

При исследовании воздействия пламени на вертикально ориентированный образец применяли поддон кольцевой формы шириной 20 см, который примыкал непосредственно к теплоизоляционной конструкции (рис. 3). Продолжительность воздействия модельного очага пожара пролива на теплоизоляционные конструкции составляла 9-15 мин.

Рис. 3. Воздействие пожара пролива бензина на вертикально расположенный образец из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика (время воздействия - 9 мин с момента зажигания модельного очага)

Воздействие факельного горения при утечке углеводородов моделировалось газовой горелкой ленточного типа мощностью 20,5±0,5 кВт. В качестве топлива для горелки использовали газообразный пропан. Газовая горелка, система подачи пропана и воздуха соответствовали требованиям стандарта IEC 60332-3-10 (такого типа горелки применяются для испытания электрических кабелей на нераспространение горения).

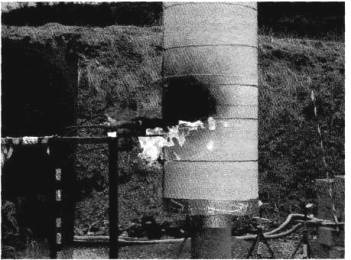

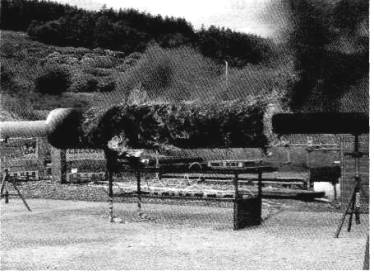

При проведении испытаний горелка располагалась на расстоянии 7-8 см от поверхности образца. При этом исследовалось воздействие факельного горения как на вертикально, так и на горизонтально ориентированные образцы (рис. 4-6). Продолжительность воздействия модельного очага факельного горения на теплоизоляционные конструкции составляла приблизительно 40 мин или до момента распространения пламени по всей длине образца.

Рис. 4. Воздействие газовой горелки на вертикально расположенный образец из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика (время воздействия - 38 мин с момента зажигания горелки)

Рис. 5. Воздействие газовой горелки на горизонтально расположенный образец из пенополиуретана с покровным слоем из армированной эпоксидной смолы (время воздействия - 19 мин с момента зажигания горелки)

Рис. 6. Воздействие газовой горелки на горизонтально расположенный образец из пенополиуретана с покровным слоем из армированной эпоксидной смолы со вставками из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика (время воздействия - 30 мин с момента зажигания горелки)

Регистрация результатов испытаний проводилась посредством фото- и видеосъемки. При этом фотосъемка осуществлялась до, во время и после испытаний. При проведении испытаний отмечались:

- наличие или отсутствие образования расплавленных капель при огневом воздействии на образец;

- наличие или отсутствие распространения пламени по длине образца (при наличии определялась скорость распространения пламени по длине образца);

- наличие или отсутствие самостоятельного горения образца после прекращения огневого воздействия модельного очага пожара.

После проведения испытаний определяли степень и характер повреждения теплоизоляционной конструкции (степень и характер повреждения покровного и теплоизоляционных слоев, глубина выгорания теплоизоляции, наличие неповрежденных слоев внутри образца и т.д.).

Результаты огневых испытаний

Результаты огневых испытаний образцов типовых теплоизоляционных конструкций приведены в табл. 2 и на рис. 2-6. Условные обозначения этих образцов и параметры испытаний соответствуют приведенным в табл. 1.

Таблица 2

Результаты огневых испытаний образцов теплоизоляционных конструкций

|

Обозначение образца |

Наблюдения во время воздействия модельного очага пожара |

Наблюдения по окончании воздействия модельного очага пожара |

|

А (рис. 2) |

Время воздействия пожара пролива - 9 мин. Ветер наклонял пламя преимущественно на одну сторону образца. Выделения капель расплавленного материала, распространения пламени по поверхности образца не наблюдалось. Возник небольшой очаг горения покровного слоя из полиэфирного стеклопластика, который потух после прекращения горения бензина |

Покровный слой из полиэфирного стеклопластика полностью прогорел в зонах воздействия огня. Смещения покровного слоя не наблюдалось. Теплоизоляционный слой из пенополиизоцианурата обуглился на глубину 50 мм (на уровне расположения второй пароизоляционной пленки). Второй по глубине слой пенополиизоцианурата под указанной пароизоляционной пленкой частично пожелтел под воздействием высокой температуры. Наблюдался исходный зеленый цвет слоя пенополиизоцианурата рядом со слоем пожелтевшего материала |

|

С (рис. 3) |

Время воздействия пожара пролива - 15 мин. Ветер значительно наклонял пламя в одну сторону. Пламя охватывало образец снизу доверху. Выделения капель жидкого расплава материала не наблюдалось. Происходило небольшое вытекание мастики через временную алюминиево-битумную оболочку изоляционного слоя с нижнего конца. Распространения пламени по поверхности образца не наблюдалось. Возник небольшой очаг возгорания GRP, который затух после прекращения горения бензина |

Покровный слой из полиэфирного стеклопластика прогорел в зонах воздействия огня, но не сместился. Слой пенополиизоцианурата обуглился на глубину 50 мм в местах воздействия пламени. Второй пароизоляционный слой дал продольную трещину длиной 600 мм. Второй по глубине слой пенополиизоцианурата под вторым слоем пароизоляционной пленки частично обуглился на глубину 10 мм, окрасился в желтый цвет под воздействием высокой температуры на последующем участке, равном 40 мм по глубине, а последние 10 мм по глубине остались без изменений исходного зеленого цвета. Внутренний слой пенополиизоцианурата остался без изменений |

|

D (рис. 4) |

Время воздействия факельного горения - 40 мин. Реакции оболочки из полиэфирного стеклопластика на пламя (в том числе и самостоятельного горения после удаления внешнего пламени) не наблюдалось. В месте воздействия пламени оболочка из полиэфирного стеклопластика слегка почернела |

Образец по толщине не разрезали ввиду слабого повреждения наружной оболочки |

|

Е (рис. 5) |

Время воздействия факельного горения - 28 мин. Сильный ветер вдоль образца. Через 7 мин оболочка начала самостоятельно гореть. Пламя достигло торца трубы, расположенного на расстоянии 2 м от горелки, через 14 мин. Приблизительная оценка скорости распространения пламени по образцу - 15 см/мин |

Покровный слой из армированной эпоксидной смолы полностью прогорел в направлении ветра. Стекловолокно покровного слоя не повреждено и не сдвинуто. Внешний слой из пенополиуретана (до внешнего слоя армирования стекловолокном) полностью сгорел. Имелось полое пространство толщиной около 50 мм. Слой из пенополиуретана под 50-миллиметровым полым пространством не изменил цвета и не поврежден |

|

X |

Слой пенополиизоцианурата вспучивался при воздействии факельного горения. Небольшие очаги пламени, наблюдаемые на поверхности пенополиизоцианурата, потухли после прекращения горения пропана |

Внешний слой из пенополиизоцианурата обуглился на глубину 10 мм, последующий участок, равный 15 мм по глубине, окрашен в желтый цвет, а оставшийся слой, равный 25 мм по глубине, имел исходный зеленый цвет. Вторая по глубине пароизоляционная пленка не пострадала. Второй по глубине слой пенополиизоцианурата под второй по глубине пароизоляционной пленкой не имел признаков повреждения |

|

В (рис. 6) |

Поведение пламени при горении секции из пенополиуретана с покровным слоем из армированной эпоксидной смолы такое же, как и при испытании образца Е. Фронт пламени распространился до границы участка из пенополиуретана с покровным слоем из армированной эпоксидной смолы, далее распространение фронта пламени прекратилось. Участок из пенополиуретана с покровным слоем из армированной эпоксидной смолы, расположенный на расстоянии 60 см от границы горящего участка, не воспламенился. Горение секции из пенополиуретана с покровным слоем из армированной эпоксидной смолы прекратилось через 30-35 мин |

Состояние секции из пенополиуретана с покровным слоем из армированной эпоксидной смолы такое же, как и при испытании образца Е. Слой пенополиизоцианурата на границе образцов оказался неповрежденным. Участок из пенополиуретана с покровным слоем из армированной эпоксидной смолы, расположенный на расстоянии 60 см от границы горевшего участка, не изменил своего внешнего вида. Наблюдались локальные повреждения покровного слоя из полиэфирного стеклопластика на расстоянии не более 20 см от границы образцов |

Результаты огневых испытаний исследованных образцов типовых теплоизоляционных конструкций показали следующее.

Теплоизоляционные конструкции из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика хорошо зарекомендовали себя с точки зрения ограничения распространения пламени и выгорания слоев теплоизоляции.

Модельный очаг факельного горения не оказывает какого-либо значительного воздействия на теплоизоляционный материал как с наличием покровного слоя, так и без него. При воздействии модельного очага пожара пролива покровный слой горит локально, а внешний слой пенополиизоцианурата обугливается. Этот процесс останавливается при прекращении воздействия пламени. Внутренние теплоизолирующие слои при воздействии модельного очага пожара не повреждаются. Распространение пламени по рассматриваемой теплоизоляционной конструкции не наблюдается.

Таким образом, при невозможности выполнения теплоизоляционных конструкций технологического оборудования и трубопроводов объектов по производству СПГ из негорючих материалов их теплоизоляция может осуществляться с использованием исследованных теплоизоляционных конструкций, выполненных из горючих и трудногорючих материалов.

Теплоизоляционные конструкции из пенополиуретана с покровным слоем из армированной эпоксидной смолы удовлетворительно зарекомендовали себя с точки зрения ограничения распространения пламени и выгорания слоев теплоизоляции.

Распространение пламени по указанной теплоизоляционной конструкции возможно, поскольку покровный и теплоизолирующий слой поддерживают самостоятельное горение. Однако вставки из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика между секциями из пенополиуретана эффективно предотвращают распространение пламени в условиях испытаний.

Таким образом, в теплоизоляционных конструкциях технологического оборудования и трубопроводов объектов по производству СПГ возможно пожаробезопасное применение указанных горючих материалов с учетом дополнительных мероприятий по противопожарной защите, которые должны быть разработаны и согласованы в установленном порядке.

В ограниченных случаях пенополиуретан с покровным слоем из армированной эпоксидной смолы может применяться для теплоизоляции технологических трубопроводов с устройством вставок, обеспечивающих предотвращение распространения пламени через них. Следует отметить, что для таких вставок могут использоваться не только негорючие материалы, но и конструкции, эффективно ограничивающие распространение пламени (например, секции из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика).

Выводы

1. При определении возможности использования тех или иных видов теплоизоляционных конструкций необходимо учитывать не только горючесть теплоизоляционных материалов, но и конструкцию теплоизоляции, а также свойства материалов ее покровного слоя.

2. Теплоизоляционные конструкции из пенополиизоцианурата с покровным слоем из полиэфирного стеклопластика хорошо зарекомендовали себя с точки зрения ограничения распространения пламени и выгорания слоев теплоизоляции. При невозможности выполнения теплоизоляционных конструкций технологического оборудования и трубопроводов объектов по производству СПГ из негорючих материалов их теплоизоляция может осуществляться с использованием указанных теплоизоляционных конструкций.

3. Теплоизоляционные конструкции из пенополиуретана с покровным слоем из армированной эпоксидной смолы удовлетворительно зарекомендовали себя с точки зрения ограничения распространения пламени и выгорания слоев теплоизоляции. Такие материалы могут применяться для теплоизоляции технологических трубопроводов с устройством вставок, обеспечивающих предотвращение распространения пламени через них. Следует отметить, что для этих вставок могут использоваться не только негорючие материалы, но и конструкции, эффективно ограничивающие распространение пламени, выполненные из трудногорючих материалов.

4. Для практического применения рассмотренных теплоизоляционных конструкций следует разработать и согласовать в установленном порядке дополнительные мероприятия по противопожарной защите.

Библиографические ссылки

1. ВНТП 51-1-88. Ведомственные нормы технологического проектирования установок по производству и хранению сжиженного природного газа, изотермических хранилищ и газозаправочных станций (временные).

2. РД 51-1-95/РД 39-135-94. Нормы технологического проектирования газоперерабатывающих заводов.

3. ВУПП-88. Ведомственные указания по противопожарному проектированию предприятий, зданий и сооружений нефтеперерабатывающей и нефтехимической промышленности.

4. СНиП 2.04.14-88. Тепловая изоляция оборудования и трубопроводов.

5. СНиП 41-03-2003. Тепловая изоляция оборудования и трубопроводов.

(Журнал «Пожарная безопасность» № 2 2007 г.)

Содержание

|

Типовые теплоизоляционные конструкции, используемые на объектах по производству СПГ Методика огневых испытаний типовых теплоизоляционных конструкций

|