Открытое акционерное общество РАО «ЕЭС России»

Открытое акционерное общество «ЦКБ Энергоремонт»

СТАНДАРТ ОРГАНИЗАЦИИ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

РЕМОНТ ВЫСОКОВОЛЬТНЫХ ВВОДОВ КЛАССОВ

НАПРЯЖЕНИЯ

35 кВ И ВЫШЕ

СО 34.46.611-2005

Вводится в действие с 01.02.2005 г.

ПРЕДИСЛОВИЕ

1. Разработан ОАО «ЦКБ Энергоремонт».

Исполнители: Ю.В. Трофимов, Л.Л. Федосов, В.В. Нечушкин, Л.Г. Федосова.

2. Взамен «Ремонта вводов напряжением 35 кВ и выше» Э-752, ЦКБ Энергоремонт, 1992 г.

3. Настоящий стандарт организации (СО) является переизданием «Ремонта вводов напряжением 35 кВ и выше» Э-752, выпущенного в 1992 году в качестве хоздоговорной работы. В настоящем СО учтены изменения нормативных документов Госстандарта РФ, органов Государственного надзора и отраслей промышленности. В СО внесены также необходимые изменения по наименованиям, обозначениям и отдельным требованиям нормативных документов.

Содержание

1. ВВЕДЕНИЕ

Требования настоящего стандарта организации (СО), далее типовой технологической инструкции распространяется на ремонт высоковольтных вводов классов напряжения 35 кВ и выше силовых масляных трансформаторов* независимо от типа и мощности.

* Далее в тексте под термином «трансформаторы» будут подразумеваться трансформаторы, автотрансформаторы и реакторы.

Типовая технологическая инструкция рекомендуется к применению для предприятий и организаций, производящих ремонт, принимающих из ремонта и эксплуатирующих отремонтированные трансформаторы, а также для организаций, разрабатывающих техническую документацию на ремонт оборудования.

Типовая технологическая инструкция содержит порядок выполнения технологического процесса ремонта, а также устанавливает требования к материалам, применяемым при ремонте, и требования к ведению ремонта.

Ремонт конкретного ввода должен производиться в соответствии с настоящей типовой технологической инструкцией и конструкторской документацией (далее чертежа). При необходимости, ремонтное предприятие, ведущее ремонт, может разработать дополнительную ремонтную документацию.

2. ОБЩИЕ ПОЛОЖЕНИЯ.

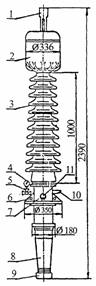

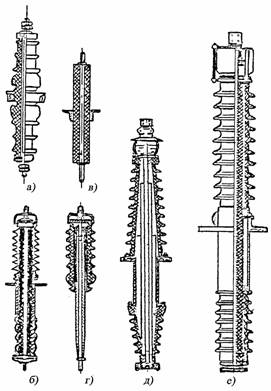

Вводы представляют собой проходные изоляторы больших габаритов и сложной конструкции (см. рис. 1). Длина ввода на класс напряжения 35 кВ составляет 670 мм, а на класс напряжения 750 кВ - 8500 мм.

а - фарфоровые;

б - мастичные;

в - бакелито-бумажные без покрышки;

г - бакелито-бумажные мастиконаполненные;

д - маслобарьерные;

е - бумажно-масляные малогабаритные.

Рис. 1. Конструкция вводов.

Большие габариты и вес, а также особенности материала изоляции и условий работы в эксплуатации являются основными причинами усложнения технологии изготовления и ремонта высоковольтных вводов.

Высоковольтные вводы применяют для вывода проводов высокого напряжения из баков трансформаторов, масляных выключателей, а также для прокладки проводов через стены зданий. Вводы могут удовлетворительно работать на высоте не более 1000 м над уровнем моря и в интервале температур - 40°С до + 45°С при относительной влажности до 85%. Некоторые конструкции вводов, изготовленные по другим техническим требованиям, работают в более тяжелых окружающих условиях.

Высоковольтные вводы наружной установки, как правило, имеют оребренную фарфоровую покрышку. Далеко выступающие ребра защищают от дождя расположенные под ними части изолятора. Этим достигается сохранение необходимого уровня изоляции при воздействии на изолятор дождя.

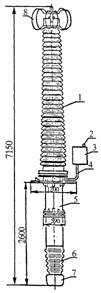

Высоковольтные вводы делятся по их конструктивному исполнению на герметичные, негерметичные и маслоподпорные (см. рис. 2, 3, 4, 5).

Внутренняя изоляция герметичных вводов не имеет сообщения с окружающей средой. У негерметичных вводов масло, заполняющее их, имеет сообщение с окружающей средой через масляный затвор и осушитель воздуха. Последние задерживают увлажнение и окисление масла. Маслоподпорные вводы герметичные, но имеют общую масляную систему с оборудованием, на котором они устанавливаются.

|

|

|

|

1 - контактная клемма 2 - компенсатор давления; 3, 8 - фарфоровые покрышки; 4 - манометр; 5 - вентиль; 6 - грузовые косынки; 7 - втулка; 9 - экран; 10 - вывод; 11 - газоотводный патрубок |

1, 6 - фарфоровые покрышки; 2 - манометр; 3 - бак давления; 4 - трубопровод; 5 - втулка; 7, 8 - экраны |

|

Рис. 2. Герметичный ввод на класс напряжения 110 кВ. |

Рис. 3. Герметичный ввод на класс напряжения 500 кВ. |

1 - контактная клемма; 2 - компенсатор давления; 3, 6 - фарфоровые покрышки; 4 - измерительный ввод; 5 - соединительная втулка; 7 - контактный наконечник; 8 - грузовая косынка

Рис. 4. Герметичный ввод для масляных выключателей на класс напряжения 220 кВ.

|

|

|

|

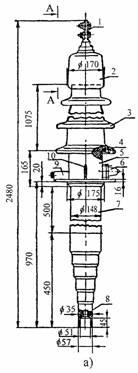

1 - контактная клемма; 2 - колпак давления; 3 - верхняя фарфоровая покрышка; 4, 12, 17 -резиновые прокладки; 5 - соединительная втулка; 6 - измерительный ввод; 7 - изоляционный сердечник; 8 - медная труба; 9 - газоотводный патрубок; |

10 - грузовая косынка; 11 - болты; 13, 20 -гайки; 14 - диафрагма; 15, 16 -фланцы; 18 -масло; 19 - пружина; 21 - контактная шпилька. |

Рис. 5. Ввод с твердой изоляцией на класс напряжения 110 кВ.

3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТАХ ПО РЕМОНТУ ВЫСОКОВОЛЬТНЫХ ВВОДОВ.

3.1. Помещения для хранения огнеопасных и взрывчатых растворителей и веществ, содержащих их, должны быть снабжены противопожарными средствами (песок, кошма, огнетушители, вода). Электрооборудование этих помещений должно удовлетворять требованиям «Правил устройства электроустановок», седьмое издание, утвержденное Приказом Минэнерго России от 20.06.2003 г. № 242. Протирочный материал хранить запрещается. Наполненная или пустая тара указанных веществ должна быть плотно закрыта крышками или пробками. Пустая тара должна быть промыта горячей водой и храниться в закрытом виде на площадках на расстоянии не менее 10 метров от рабочих помещений.

3.2. В помещениях хранения растворителей и веществ, их содержащих, запрещается производство газо- и электросварочных работ, пользоваться ударным или рубящим инструментом, иметь пожароопасные материалы больше суточной потребности. Работы с пульверизатором производить только в респираторах.

3.3. Помещение, где производится варка мастик, должно быть оборудовано приточно-вытяжной вентиляцией и средствами пожаротушения.

Над варочным баком и над местом, где производится фильтрация массы, должны быть вытяжные колпаки, в аппаратуре, подающей аммиак, должна быть обеспечена полная герметизация.

При изготовлении заливочной массы обслуживающий персонал должен применять рукавицы и очки. Во время пропускания через массу аммиака (в течение первых 6 часов) работать в противогазах ПШ или КД.

3.4. При изготовлении глетоглицериновой замазки, обслуживающий персонал должен применять респиратор, а после каждой армировки мыть руки горячей водой с мылом.

3.5. При работе с эпоксидными клеем и шпатлевкой, необходимо проводить соответствующий инструктаж, надевать резиновые перчатки и защитные очки.

3.6. Все работы с лакокрасочными материалами и отвердителями, разбавление растворителем и определение вязкости должны проводится в помещении, оборудованном приточно-вытяжной вентиляцией, или на улице при условии отсутствия поблизости открытого огня.

3.7. Все отходы при производстве ремонтных работ (опилки, тряпки, пропитанные вредными веществами) собирать в отдельные емкости и захоранивать в землю в отдельно отведенных местах.

3.8. Категорически запрещается прием пищи во время работы.

3.9. При попадании ядовитых и токсичных веществ на кожу, в глаза и другие органы, необходимо промывать теплой водой с мылом.

3.10. При всяких кожных раздражениях, при плохом самочувствии во время или после работы, необходимо немедленно обратиться к врачу. Одежду, облитую отвердителями или веществами, их содержащими, необходимо заменить.

3.11. Все токсичные вещества и вещества, их содержащие, не должны разливать на полу или рабочем месте; при случайной разливке их, необходимо все облитые места засыпать опилками с последующей их уборкой в специальные ящики.

3.12. Загрязненный растворитель, опилки, керосин и раствор кислоты после дегазации запрещается сливать в канализацию или реку.

3.13. Такелажные работы проводить, принимая во внимание указания приложения 1.

4. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ, УСЛОВНЫЕ ОБОЗНАЧЕНИЯ, НОМЕНКЛАТУРА И ВЗАИМОЗАМЕНЯЕМОСТЬ ВЫПУСКАЕМЫХ ВВОДОВ.

Герметичные вводы с твердой изоляцией (рис. 5) состоят из твердого изолированного остова, изготовленного намоткой на центральную трубу ввода лакированной электроизоляционной бумаги с последующей термообработкой. Для выравнивания электрического поля бумажная намотка разделена на слои проводящими обкладками.

На изоляционный остов напрессована соединительная втулка 5, предназначенная для крепления ввода на баке трансформатора.

Верхняя часть остова (до втулки) закрыта фарфоровой покрышкой 3 и залита трансформаторным маслом для улучшения теплоотвода и предотвращения вредного воздействия конденсированной атмосферной влаги. Конструкция ввода обеспечивает надежную его герметизацию, контроль уровня масла во вводе при эксплуатации не требуется.

В настоящее время завод ЗАО «Мосизолятор» выпускает вводы с бумажно-масляной изоляцией для трансформаторов с компенсацией изменения объемов масла газовой подушкой в верхней части корпуса компенсатора.

Объем газа герметично изолирован от внешней атмосферы и рассчитан для работы ввода в различных климатических условиях при максимальной нагрузке трансформатора.

Все герметичные вводы должны выдерживать давление 0,294 МПа (3 кгс/см2), оказываемое на масло, заполняющее ввод, в течение 1 ч, а негерметичные - 0,147 МПа (1,5 кгс/см2), в течение 0,5 ч при температуре окружающего воздуха не менее 10 °С.

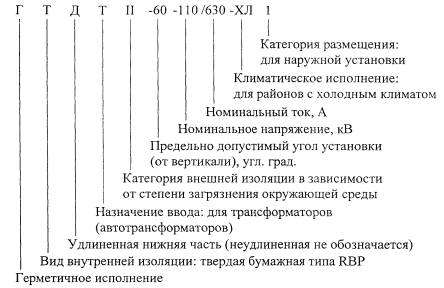

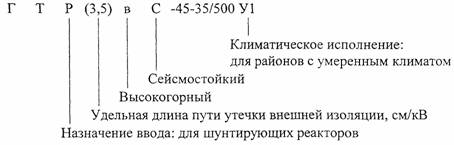

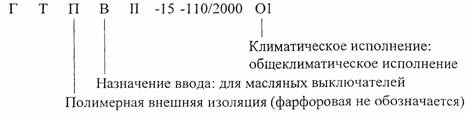

В условном обозначении типов вводов используются буквы и цифры, которые указывают на определенные характеристики ввода (назначение, вид изоляции, напряжение, ток, климатическое исполнение и др.).

По назначению различают вводы для:

|

• трансформаторов (автотрансформаторов) |

Т; |

|

• кабельного подключения трансформаторов |

кб; |

|

• шунтирующих реакторов |

Р; |

|

• масляных выключателей |

В; |

|

• прохода через стены и перекрытия (линейные вводы) |

Л. |

Вводы могут устанавливаться под углом от 0° до 90° относительно вертикальной оси.

В эксплуатации встречаются вводы с дополнительной емкостью «С2» (измерительный конденсатор) для подключения приборов измерения напряжения (П), либо без нее.

В настоящей типовой технологической инструкции рассмотрены высоковольтные вводы классов напряжений 35, 66, 110, 150, 220, 330, 500 и 750 кВ, рассчитанных на номинальные токи 200, 320, 400, 630, 800, 1000, 1250, 1600, 2000 и 2500 А.

По виду внутренней изоляции вводы бывают:

|

• с бумажно-масляной изоляцией |

БМ; |

|

• с маслобарьерной изоляцией |

МБ; |

|

• с твердой изоляцией: типа RBP |

Т; |

|

типа RIP |

К. |

Установленные в эксплуатации высоковольтные вводы выполнены с нормальной и усиленной внешней изоляцией. В последнем случае верхняя покрышка ввода имеет более развитую поверхность у выступающих ребер для увеличения длины пути утечки тока по поверхности фарфоровой покрышки. Вводы с усиленной изоляцией используются в районах с загрязненной атмосферой.

В зависимости от степени загрязнения окружающей среды, вводы различаются в соответствии с ГОСТ 9920-89 по категории внешней изоляции:

|

Во вводах, разработанных до 01.07.1990 г. |

Во вводах, разработанных после 01.07.1990 г. |

|

А - нормальная внешняя изоляция |

I - легкая степень загрязнения атмосферы |

|

Б - усиленная внешняя изоляция |

II - средняя степень загрязнения |

|

В - особо усиленная внешняя изоляция |

III - сильная степень загрязнения |

|

|

IV - очень сильная степень загрязнения |

В зависимости от климатических условий эксплуатации, вводы бывают следующих исполнений:

|

• для районов с умеренным климатом |

У; |

|

• для районов с холодным климатом |

ХЛ; |

|

• для районов с умеренным и холодным климатом |

УХЛ; |

|

• для районов с тропическим климатом |

Т; |

|

• для районов с влажным тропическим климатом |

ТВ; |

|

• общеклиматического исполнения (для всех макроклиматических районов на суше, кроме районов с очень холодным климатом) |

О. |

Ниже приведена расшифровка условных обозначений некоторых типов вводов.

Съемные вводы:

ПНДТУ-20/800 Т1

Герметичные вводы:

ГТДТII-60-110-УХЛ1

ГТР(3,5)Вс-45-35/500 У1

ГТПВII-15-110/2000 О1

Вводы с маслобарьерной изоляцией:

|

|

МБ |

- маслобарьерная изоляция |

|

|

Т |

- для трансформаторов |

|

|

О |

- общее масло с трансформатором |

|

У |

- усиленная внешняя изоляция |

|

|

0-45 |

- диапазон допустимых углов установки (от вертикали), угл. град. |

|

|

|

66 |

- номинальное напряжение, кВ |

|

|

630 |

- номинальный ток, А |

|

|

У1 |

- климатическое исполнение и категория размещения |

В настоящее время в эксплуатации находится большое количество разнообразных маслонаполненных вводов для трансформаторов.

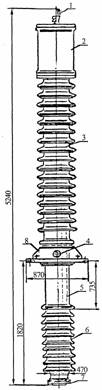

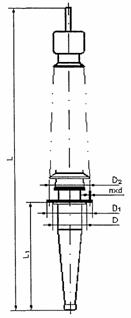

На рис. 6 изображен общий вид ввода, на котором приведены обозначения основных линейных геометрических размеров. В таблице 1 даны обозначения, основные линейные геометрические размеры, соответствующие рис. 6, и характеристики вводов.

L - длина ввода; L1 - длина нижней части; D - проходной диаметр; D1 - диаметр фланца; D2 - диаметр по отверстиям; n×d - кол-во и диаметр отверстий.

Рис. 6. Общий вид ввода.

ПЕРЕЧЕНЬ ВВОДОВ завода ЗАО «Мосизолятор».

* Выполнена на базе номенклатурного каталога 2004 года завода ЗАО «Мосизолятор».

|

№ п/п |

Тип и номер чертежа выпускаемого ввода |

L, мм |

L1, мм |

D, мм |

D1, мм |

D2, мм |

n×d |

Масса, кг |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Вводы для силовых трансформаторов |

|||||||||

|

1. |

2ИЭ.800.006 |

1415 |

315 |

155 |

340 |

300 |

8×20 |

78 |

Маслоподпорный с маслобарьерной внутренней изоляцией |

|

2. |

2ШЦ.800.078 |

1470 |

315 |

155 |

340 |

300 |

8×20 |

90 |

Маслоподпорный с маслобарьерной внутренней изоляцией |

|

3. |

2ИЭ.800.012 |

1960 |

785 |

205 |

730 |

480 |

9×24 |

133 |

Маслоподпорный с маслобарьерной внутренней изоляцией |

|

4. |

МТП-110/1400 183-0-0 |

2935 |

1035 |

290 |

690 |

650 |

12×24 |

430 |

Маслонаполненный с ПИН |

|

5. |

ГМТII-0-110/630 ИВЕЮ.686341.026 |

2575 |

663 |

175 |

350 |

300 |

8×24 |

134 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

6. |

121-0-0 |

2540 |

955 |

230 |

535 |

480 |

9×24 |

243 |

Маслоподпорный с бумажно-масляной внутренней изоляцией |

|

7. |

195-0-0 |

2880 |

970 |

230 |

535 |

480 |

9×24 |

275 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

8. |

ГМТII-15-110/630 ИВЕЮ.686341.022 |

2820 |

970 |

180 |

535 |

480 |

9×24 |

180 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

9. |

БМТ-15-110/1000-2000 405-0-0 |

2575 |

1035 |

230 |

528 |

480 |

12×24 |

201 |

Маслоподпорный с бумажно-масляной внутренней изоляцией |

|

|

|

|

420 |

380 |

|

|

|||

|

10. |

БМТУ-15-110/1000-2000 421-0-0 |

2695 |

1035 |

230 |

528 |

480 |

12×24 |

225 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

|

|

|

420 |

380 |

|

|

|||

|

11. |

ГМТII-15-110/2000 ИВЕЮ.686341.020 |

2870 |

1035 |

240 |

420 |

380 |

12×22 |

200 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

12. |

ГМТII-15-110/2000 ИВЕЮ.686341.020-01 |

2870 |

1035 |

240 |

535 |

480 |

9×24 |

274 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

13. |

ГМТА-45-110/630 2ИЭ.800.026 (ИВЕЮ.686341.014) |

2390 |

663 |

190 |

350 |

300 |

8×24 |

136 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

14. |

ГМТБ-45-110/630 2ИЭ.800.047 |

2490 |

663 |

190 |

350 |

300 |

8×24 |

150 |

Герметичный с бумажно-масляной внутренней изоляцией усиленной внешней изоляцией |

|

15. |

ГТДТII-60-110/630 ИВЕЮ.686351.012 |

2500 |

970 |

148 |

535 |

480 |

9×24 |

160 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

16. |

ГТДТII-60-110/630 ИВЕЮ.686351.021 |

2500 |

970 |

183 |

535 |

480 |

9×24 |

160 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

17. |

ГТТII-60-110/630 ИВЕЮ.686351.011 |

2190 |

660 |

175 |

350 |

300 |

8×24 |

128 |

Герметичный с твердой внутренней изоляцией |

|

18. |

ГТТII-60-110/630 ИВЕЮ.686351.020 |

2190 |

660 |

183 |

350 |

300 |

8×24 |

130 |

Герметичный с твердой внутренней изоляцией |

|

19. |

ГТТII-60-110/800 ИВЕЮ.686351.017 |

2280 |

770 |

175 |

290 |

250 |

8×16 |

120 |

Герметичный с твердой внутренней изоляцией |

|

20. |

ГТДТII-60-110/800 ИВЕЮ.686351.018 |

2480 |

970 |

175 |

290 |

250 |

8×16 |

130 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

21. |

ГМТА-60-110/800 ИВЕЮ.686341.004-04 |

2460 |

663 |

175 |

350 |

300 |

8×24 |

98 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

22. |

ГМТБ-60-110/800 ИВЕЮ.686341.004-06 |

2460 |

663 |

175 |

350 |

300 |

8×24 |

118 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

23. |

ГТДТА-60-110/800 2ШЦ.809.024 |

2480 |

970 |

175 |

290 |

250 |

8×15 |

100 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

24. |

ГТДТБ-60-110/800 2ШЦ.809.025 |

2480 |

970 |

175 |

290 |

250 |

8×15 |

130 |

Герметичный с твердой внутренней изоляцией, усиленной внешней изоляцией и удлиненной нижней частью ввода |

|

25. |

ГТТА-60-110/800 2ШЦ.809.024-01 |

2280 |

770 |

175 |

290 |

250 |

8×15 |

95 |

Герметичный с твердой внутренней изоляцией |

|

26. |

ГТТБ-60-110/800 2ШЦ.809.025-01 |

2280 |

770 |

175 |

290 |

250 |

8×15 |

125 |

Герметичный с твердой внутренней изоляцией и усиленной внешней изоляцией |

|

27. |

ГМДТА-60-110/800 ИВЕЮ.686341.004 |

2460 |

725 |

175 |

290 |

250 |

8×15 |

93 |

Герметичный с бумажно-масляной внутренней изоляцией удлиненной нижней частью ввода |

|

28. |

ГТДТII-60-110/2000 ИВЕЮ.686351.019 |

2800 |

1020 |

220 |

420 |

380 |

12×22 |

230 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

29. |

ГТДТII-60-110/2000 ИВЕЮ.686351.019-01 |

2800 |

1020 |

220 |

528 |

480 |

9×24 |

245 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

30. |

ГТДТII-60-110/2000 ИВЕЮ.686351.019-02 |

2800 |

0200 |

220 |

535 |

480 |

12×22 |

230 |

Герметичный с твердой внутренней изоляцией и удлиненной нижней частью ввода |

|

31. |

ГТТII-60-110/2000 ИВЕЮ.686351.016 |

2820 |

720 |

280 |

420 |

380 |

12×24 |

275 |

Герметичный с твердой внутренней изоляцией |

|

32. |

ГМТА-90-110/2000 2ИЭ.800.055 |

2540 |

725 |

280 |

420 |

380 |

12×22 |

248 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

33. |

ГМТБ-90-110/2000 ИВЕЮ.686341.009 |

2580 |

720 |

280 |

420 |

380 |

12×22 |

225 |

Герметичный с твердой внутренней изоляцией и усиленной внешней изоляцией |

|

34. |

ГМТБ-90-110/2000 2ИЭ.800.050 |

2700 |

725 |

280 |

420 |

380 |

12×22 |

278 |

Герметичный с твердой внутренней изоляцией и усиленной внешней изоляцией |

|

35. |

ГБМТ-90-110/2500 211Щ.800.117 |

3075 |

1070 |

280 |

420 |

380 |

12×22 |

352 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

36. |

ГМТII-90-110/2500 ИВЕЮ.686341.021 |

3200 |

1070 |

270 |

420 |

380 |

12×22 |

270 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

37. |

ГМТБ-45-150/630 2ШЦ.800.077-1 |

3149 |

848 |

180 |

350 |

310 |

12×22 |

272 |

Герметичный с твердой внутренней изоляцией и усиленной внешней изоляцией |

|

38. |

ГМТА-45-150/630 2ШЦ.800.077-2 |

2949 |

848 |

180 |

350 |

310 |

12×22 |

256 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

39. |

ГТТII-45-150/800 ИВЕЮ.686352.001 |

2765 |

850 |

200 |

350 |

310 |

12×22 |

195 |

Герметичный с твердой внутренней изоляцией |

|

40. |

ГМТIIС-0-220/2000 ИВЕЮ.686342.031-01 |

3665 |

1380 |

312 |

600 |

560 |

16×24 |

530 |

Герметичный с бумажно-масляной внутренней изоляцией и с компенсацией объема масла газовой подушкой |

|

41. |

ГБМТУ-45-220/400 2ИЭ.800.015 |

4385 |

1380 |

365 |

760 |

720 |

16×24 |

1046 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

42. |

ГБМТ-45-220/400 2ИЭ.800.016 |

4185 |

1380 |

365 |

760 |

720 |

16×24 |

961 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

43. |

ГБМТ-45-220/1400 2ИЭ.800.017 |

4230 |

1380 |

365 |

760 |

720 |

16×24 |

964 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

44. |

БМТПУ-45-220/1600 222-0-0 |

5515 |

1905 |

400 |

760 |

720 |

16×24 |

1130 |

Маслоподпорный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

45. |

БМТПА-45-220/1600 413-0-0 |

4940 |

1905 |

400 |

760 |

720 |

16×24 |

964 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

46. |

БМТП-45-220/1600 181-0-0 |

4930 |

1905 |

400 |

760 |

720 |

16×24 |

910 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

47. |

ГМТII-45-220/1600 ИВЕЮ.686342.027 |

4100 |

1380 |

600 |

760 |

720 |

16×24 |

840 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

48. |

ГМТII-45-220/1600 ИВЕЮ.686342.023 |

5050 |

1905 |

312 |

760 |

720 |

16×24 |

830 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

49. |

ГМТII-45-220/1600 ИВЕЮ.686342.031-02 |

3665 |

1380 |

312 |

760 |

720 |

16×24 |

560 |

Герметичный с бумажно-масляной внутренней изоляцией и с компенсацией объема масла газовой подушкой |

|

50. |

ГМДТII-45-220/1600 ИВЕЮ.686342.034 |

4585 |

1905 |

312 |

760 |

720 |

16×24 |

600 |

Герметичный с бумажно-масляной внутренней изоляцией, удлиненной нижней частью ввода и с компенсацией объема масла газовой подушкой |

|

51. |

БМТП-45-220/2000 196-0-0 |

4820 |

1905 |

400 |

760 |

720 |

16×24 |

970 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

52. |

ГМТII-45-220/2000 ИВЕЮ.686342.031 |

3665 |

1380 |

312 |

600 |

560 |

16×24 |

530 |

Герметичный с бумажно-масляной внутренней изоляцией и с компенсацией объема масла газовой подушкой |

|

53. |

ГКТII-45-220/2000 ИВЕЮ.686352.002 |

4275 |

1380 |

210 |

600 |

560 |

16×24 |

400 |

Герметичный с твердой внутренней изоляцией типа RIP |

|

54. |

ГКДТII-45-220/2000 ИВЕЮ.686352.003 |

4800 |

1905 |

210 |

760 |

720 |

16×24 |

455 |

Герметичный с твердой внутренней изоляцией типа RIP и удлиненной нижней частью ввода |

|

55. |

ГМТА-45-220/2000 2ИЭ.800.043-01 |

4345 |

1380 |

365 |

600 |

560 |

16×24 |

975 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

56. |

ГМТБ-45-220/2000 2ИЭ.800.042-01 |

4645 |

1380 |

365 |

600 |

560 |

16×24 |

853 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

57. |

ГМТБ-45-220/2000 ИВЕЮ.686342.010-02 |

4280 |

1380 |

310 |

600 |

560 |

16×24 |

640 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

58. |

ГМТБ-90-220/1000 2ШЦ.800.086 |

5205 |

1530 |

385 |

670 |

620 |

16×24 |

980 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

59. |

ГМТБ-90-220/1000 ИВЕЮ.686342.015 |

4410 |

1535 |

385 |

670 |

620 |

16×24 |

715 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

60. |

197-0-0 |

5645 |

2160 |

450 |

820 |

770 |

16×24 |

1430 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

61. |

224-0-0 |

6800 |

2160 |

455 |

820 |

770 |

16×24 |

1750 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

62. |

ГМТПА-45-330/1000 2ШЦ.800.093 |

5304 |

2160 |

410 |

818 |

770 |

16×24 |

1740 |

Герметичный с бумажно-масляной внутренней изоляцией и с ПИН |

|

63. |

ГМТПБ-45-330/1000 2ШЦ.800.093-01 |

6415 |

2160 |

410 |

818 |

770 |

16×24 |

1960 |

Герметичный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

64. |

ГМТII-45-330/1000 ИВЕЮ.686343.008 |

6220 |

2160 |

640 |

818 |

770 |

16×24 |

1140 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

65. |

ГМТПА-45-330/2000 ШЦ.800.056-1 |

4975 |

1615 |

444 |

818 |

770 |

16×24 |

1418 |

Герметичный с бумажно-масляной внутренней изоляцией с ПИН |

|

66. |

ГМТПБ-45-330/2000 ШЦ.800.056-2 |

5885 |

1615 |

444 |

818 |

770 |

16×24 |

1632 |

Герметичный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

67. |

ГМТА-45-330/2500 2ШЦ.800.120 |

5265 |

1615 |

445 |

600 |

560 |

16×24 |

1110 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

68. |

ГМТБ-45-330/2500 2ШЦ.800.120-02 |

5265 |

1615 |

445 |

600 |

560 |

16×24 |

1175 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

69. |

ГМТI-45-330/2500 ИВЕЮ.686343.006 |

5265 |

1615 |

445 |

600 |

560 |

16×24 |

1110 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

70. |

ГМТII-45-330/2500 ИВЕЮ.686343.006-02 |

5265 |

1615 |

445 |

600 |

560 |

16×24 |

1175 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

71. |

ГМТII-45-330/2500 ИВЕЮ.686343.009 |

5510 |

1615 |

445 |

600 |

560 |

16×24 |

950 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

72. |

ГМРА-0-500/315 2ИЭ.800.034 |

6966 |

2204 |

900 |

1200 |

1130 |

16×24 |

3293 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

73. |

ГМРБ-0-500/315 2ИЭ.800.034-02 |

6966 |

2204 |

900 |

1200 |

1130 |

16×24 |

3485 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

74. |

ГМРБ-0-500/315 ИВЕЮ.686344.006-02 |

6965 |

2204 |

900 |

1200 |

1130 |

16×24 |

1726 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

75. |

ГМРII-0-500/315 ИВЕЮ.686344.029 |

7835 |

2204 |

900 |

1200 |

1130 |

16×24 |

2200 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

76. |

0-15206-0-0 |

9015 |

3850 |

900 |

1200 |

1130 |

16×22 |

4000 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

77. |

ГМТII-15-500/630 ИВЕЮ.686344.024 |

9080 |

3850 |

900 |

1200 |

1130 |

16×22 |

3000 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

78. |

ГМТПА-30-500/1000 2ШЦ.800.087 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3220 |

Герметичный с бумажно-масляной внутренней изоляцией и с ПИН |

|

79. |

ГМТПА-30-500/1600 2ШЦ.800.085 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3220 |

Герметичный с бумажно-масляной внутренней изоляцией и с ПИН |

|

80. |

ГМТА-30-500/1600 2ИЭ.800.011-01 |

7300 |

2750 |

900 |

1200 |

1130 |

16×22 |

3050 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

81. |

ГМТII-30-500/1600 ИВЕЮ.686344.025 |

7240 |

2750 |

900 |

1200 |

1130 |

16×24 |

2070 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

82. |

ГМТII-30-500/1600 ИВЕЮ.686344.030 |

8150 |

2750 |

900 |

1200 |

1130 |

16×24 |

2250 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

83. |

ГМТПА-30-500/2000 2ШЦ.800.095 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3230 |

Герметичный с бумажно-масляной внутренней изоляцией и с ПИН |

|

84. |

ГМТПБ-30-500/2000 2ШЦ.800.095-03 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3620 |

Герметичный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

85. |

ГМТБ-30-500/2000 ИВЕЮ.686344.005-09 |

7245 |

2600 |

900 |

1200 |

1130 |

16×24 |

1703 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

86. |

ГМТП-30-500/2000 ИВЕЮ.686344.010-03 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3130 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

87. |

ГМТII-30-500/2000 ИВЕЮ.686344.028 |

8090 |

2600 |

900 |

1200 |

1130 |

16×24 |

2085 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

88. |

ГМТII-30-500/2500 ИВЕЮ.686344.028-03 |

8090 |

2600 |

900 |

1200 |

1130 |

16×24 |

2085 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

89. |

ГМТА-30-500/2500 2ШЦ.800.107 |

7150 |

2600 |

900 |

1200 |

1130 |

16×22 |

3210 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

90. |

ГМТБ-30-500/2500 ИВЕЮ.686344.005-03 |

7245 |

2600 |

900 |

1200 |

1130 |

16×24 |

2090 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

91. |

ГМРА-0-750/315 2ИЭ.800.021 |

8400 |

2620 |

900 |

1200 |

1130 |

16×24 |

3826 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

92. |

ГМРА-0-750/315 ИВЕЮ.686345.004 |

8200 |

2605 |

900 |

1200 |

1130 |

16×24 |

2500 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

93. |

ГМТПА-30-750/1000 2ШЦ.800.072 |

8500 |

2710 |

695 |

1200 |

1130 |

16×22 |

3750 |

Герметичный с бумажно-масляной внутренней изоляцией и с ПИН |

|

94. |

ГМТI-30-750/1000 ИВЕЮ.686345.005 |

8285 |

2720 |

900 |

1200 |

1130 |

16×24 |

2880 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

Вводы для масляных выключателей |

|||||||||

|

95. |

230-0-0 |

3195 |

1130 |

275 |

528 |

480 |

9×24 |

316 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

96. |

ГМВБ-15-110/1000 2ШЦ.800.065 |

3075 |

1130 |

245 |

550 |

486 |

9×30 |

255 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

97. |

0-15419-0-0 |

3075 |

1130 |

245 |

550 |

486 |

9×30 |

255 |

Маслоподпорный с бумажно-масляной внутренней изоляцией |

|

98. |

2ШЦ.800.066 |

3525 |

1130 |

245 |

550 |

486 |

9×30 |

481 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

99. |

ГМВБ-15-110/2000 2ШЦ.800.066-02 |

2900 |

1130 |

245 |

550 |

486 |

9×30 |

245 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

100. |

ГМВII-15-110/2000 ИВЕЮ.686341.023 |

2820 |

1130 |

245 |

550 |

486 |

9×30 |

230 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

101. |

ГТВII-15-110/2000 ИВЕЮ.686351.013 |

2870 |

1130 |

180 |

550 |

486 |

9×30 |

250 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

102. |

2ШЩ.800.091, 091-01 |

5240 |

1820 |

470 |

870 |

818 |

12×30 |

1295 |

Маслоподпорный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

103. |

2ШЩ.800.090; 090-01 |

4475 |

1820 |

470 |

870 |

818 |

12×30 |

1038 |

Маслоподпорный с бумажно-масляной внутренней изоляцией и с ПИН |

|

104. |

2ШЩ.800.112; 112-01 |

5280 |

1820 |

470 |

870 |

818 |

12×30 |

1200 |

Маслоподпорный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

105. |

2ШЩ.800.097; 097-01 |

5000 |

1820 |

470 |

870 |

818 |

12×30 |

1170 |

Маслоподпорный с бумажно-масляной внутренней изоляцией, усиленной внешней изоляцией и ПИН |

|

106. |

ГМВII-15-220/2000 2ШЩ.800.112-03 |

5100 |

1800 |

470 |

870 |

818 |

12×30 |

1080 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

Линейные вводы |

|||||||||

|

107. |

ГМЛА-90-220/1000 415-0-0 |

5645 |

3165 |

540 |

890 |

840 |

12×22 |

1497 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

108. |

ГМЛБ-90-110/1000 2ИЭ.800.030 |

3610 |

1805 |

245 |

420 |

360 |

4×24 |

374 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

109. |

ГМЛА-90-220/2000 ИВЕЮ.686342.008 |

5495 |

2987 |

330 |

890 |

840 |

12×22 |

510 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

110. |

ГМЛБ-90-110/2000 2ИЭ.800.009 |

3640 |

1820 |

245 |

420 |

360 |

4×24 |

376 |

Герметичный с бумажно-масляной внутренней изоляцией и усиленной внешней изоляцией |

|

111. |

ГМЛII-90-110/2000 ИВЕЮ.686341.027 |

3600 |

1900 |

240 |

420 |

360 |

4×24 |

280 |

Герметичный с бумажно-масляной внутренней изоляцией |

|

112. |

ГТПЛII-90-110/2000 У1 ИВЕЮ.686351.022 |

3230 |

1745 |

292 |

420 |

360 |

4×24 |

155 |

Герметичный с бумажно-масляной внутренней изоляцией |

Номенклатура выпускаемых вводов включает как вводы, устанавливаемые в настоящее время на вновь выпускаемые трансформаторы, так и вводы, разработанные взамен выпускавшихся ранее.

При выборе нового ввода для замены имеющегося в эксплуатации, необходимо соблюдать идентичность погружной части ввода и длину протягиваемого отвода или присоединительные размеры деталей нижнего подсоединения, а также установочные размеры опорного фланца.

Таблица 2 устанавливает соответствие по взаимозаменяемости вводов, выпущенных за последние годы и выпускаемых ныне. В ней также приведены необходимые операции по замене старого ввода на новый. При этом для всех вводов при их замене необходима перепайка контактной шпильки.

ВЗАИМОЗАМЕНЯЕМОСТЬ ВВОДОВ

Таблица 2*

* Выполнена на базе номенклатурного каталога 2004 года завода ЗАО «Мосизолятор».

|

№ п/п |

Тип и номер чертежа ранее выпускавшегося ввода |

Тип и номер чертежа выпускаемого ввода |

Уменьшение длины отвода, мм |

|

1 |

2 |

3 |

4 |

|

Вводы для силовых трансформаторов |

|||

|

1. |

121-0-0 |

ГТДТН-60-110/630 ИВЕЮ.686351.021 |

85 |

|

2. |

195-0-0 |

425 |

|

|

3. |

ГМТII-15-110/630 ИВЕЮ.686341.022 |

85 |

|

|

4. |

ГТДТП-60-110/630 ИВЕЮ.686351.012 |

Полностью взаимозаменяемы |

|

|

5. |

БМТ-15-110/1000-2000 405-0-0 (с диаметром опорного фланца 420 мм) |

ГТДТII-60-110/2000 ИВЕЮ.686351.019 |

65 |

|

6. |

БМТУ-15-110/1000-2000 421-0-0 (с диаметром опорного фланца 420 мм) |

185 |

|

|

7. |

ГМТII-15-110/2000 ИВЕЮ.686341.020 |

80 |

|

|

8. |

БМТ-15-110/1000-2000* 405-0-0 (с диаметром опорного фланца 528 мм) |

ГТДТII-60-110/2000 ИВЕЮ.686351.019-01 |

65 |

|

9. |

БМТУ-15-110/1000-2000* 421-0-0 (с диаметром опорного фланца 528 мм) |

185 |

|

|

10. |

ГМТII-15-110/2000 ИВЕЮ.686341.020-01 |

80 |

|

|

11. |

ГМТА-45-110/630 2ИЭ.800.026 (ИВЕЮ.686341.014) |

ГТТII-60-110/630 ИВЕЮ.686351.020 |

150 |

|

12. |

ГМТБ-45-110/630 2ИЭ.800.047 |

250 |

|

|

13. |

ГМТА-60-110/800 ИВЕЮ.686341.004-04 |

150 |

|

|

14. |

ГМТБ-60-110/800 ИВЕЮ.686341.004-06 |

150 |

|

|

15. |

ГМТII-0-110/630 ИВЕЮ.686341.026 |

150 |

|

|

16. |

ГТТII-60-110/630 ИВЕЮ.686351.011 |

Полностью взаимозаменяемы |

|

|

17. |

МТП-110/1400* 183-0-0 (с диаметром опорного фланца 690 мм) |

ГТДТII-60-110-2000 ИВЕЮ.686351.019-02 |

345 |

|

18. |

ГТДТА-60-110/800 2ШЦ.809.024 |

ГТДТII-60-110/800 ИВЕЮ.686351.018 |

Полностью взаимозаменяемы |

|

19. |

ГТДТБ-60-110/800 2ШЦ.809.025 |

||

|

20. |

ГТТА-60-110/800 2ШЦ.809.024-01 |

ГТТII-60-110/800 ИВЕЮ.686351.017 |

Полностью взаимозаменяемы |

|

21. |

ГТТБ-60-110/800 2ШЦ.809.025-01 |

Полностью взаимозаменяемы |

|

|

22. |

ГМДТА-60-110/800 ИВЕЮ.686341.004 |

130 |

|

|

23. |

ГМТБ-90-110/2000 ИВЕЮ.686341.009 |

ГТТII-60-110/2000 ИВЕЮ.686351.016 |

85 |

|

24. |

ГМТА-90-110/2000 2ИЭ.800.055 |

85 |

|

|

25. |

ГМТБ-90-110/2000 2ИЭ.800.050 |

225 |

|

|

26. |

ГМТБ-45-150/630 2ШЦ.800.077-1 |

ГТТII-45-150/800 ИВЕЮ.686352.001 |

390 |

|

27. |

ГМТА-45-150/630 2ШЦ.800.077-2 |

190 |

|

|

28. |

ГМТА-45-150/2000 2ШЦ.800.068-2 (с нижним экраном d-185) |

ГМТII-45-150/2000 ИВЕЮ.686342.037 |

Не требуется |

|

29. |

ГМТБ-45-150/2000 2ШЦ.800.068-1 (с нижним экраном d-185) |

200 |

|

|

30. |

ГМТБ-45-150/2000 2ШЦ.800.068-5 (с нижним экраном d-240) |

200 |

|

|

31. |

БМТПУ-45-220/1600 222-0-0 |

ГМДТII-45-220/1600 ИВЕЮ.686342.034 (с газовой подушкой) |

|

|

выпущенные до октября 1986 |

600(575) |

||

|

выпущенные с ноября 1986 |

325(300) |

||

|

32. |

БМТПА-45-220/1600 413-0-0 |

25** |

|

|

33. |

БМТП-45-220/1600 181-0-0 |

25** |

|

|

34. |

БМТП-45-220/2000 196-0-0 |

25** |

|

|

35. |

ГМТП-45-220/1600 ИВЕЮ.686342.023 |

25** |

|

|

36. |

ГБМТ-90-110/2500 2ШЦ.800.117 |

ГМТII-90-110/2500 ИВЕЮ.686341.021 |

Не требуется |

|

37. |

БМТПУ-45-220/1600 222-0-0 выпущенные до октября 1986 выпущенные с ноября 1986 |

ГКДТII-45-220/2000 ИВЕЮ.686352.003 (с твердой изоляцией типа RIP) |

720 445 |

|

38. |

БМТПА-45-220/1600 413-0-0 |

145 |

|

|

39. |

БМТП-45-220/1600 181-0-0 |

145 |

|

|

40. |

БМТП-45-220/2000 196-0-0 |

145 |

|

|

41. |

ГМТII-45-220/1600 ИВЕЮ.686342.023 |

145 |

|

|

42. |

ГМТБ-45-220/2000 2ИЭ.800.042-01 |

ГМТII-45-220/2000 ИВЕЮ.686342.031 (с газовой подушкой) |

685 |

|

43. |

ГМТА-45-220/2000 2ИЭ.800.043-01 |

385 |

|

|

44. |

ГМТБ-45-220/2000* 2ИЭ.800.042 |

405 |

|

|

45. |

ГМТА-45-220/2000* 2ИЭ.800.043 |

105 |

|

|

46. |

ГМТБ-45-220/2000 ИВЕЮ.686342.010-02 |

280 |

|

|

47. |

ГМТБ-45-220/2000 2ИЭ.800.042-01 |

ГКТII-45-220/2000 ИВЕЮ.686352.002 (с твердой изоляцией типа RIP) |

405 |

|

48. |

ГМТА-45-220/2000 2ИЭ.800.043-01 |

105 |

|

|

49. |

ГМТБ-45-220/2000* 2ИЭ.800.042 |

405 |

|

|

50. |

ГМТА-45-220/2000* 2ИЭ.800.043 |

105 |

|

|

51. |

ГМТБ-45-220/2000 ИВЕЮ.686342.010-02 |

Не требуется |

|

|

52. |

ГМТБ-90-220/1000 2ШЦ.800.086 |

ГМТБ-90-220/1000 ИВЕЮ.686342.015 |

Полностью взаимозаменяемы |

|

53. |

ГМТIIС-0-220/2000 ИВЕЮ.686342.010-06 |

ГМТIIС-0-220/2000 ИВЕЮ.686342.031-01 (с газовой подушкой) |

280 |

|

54. |

ГМТIV(3,5)-45-220/2000 ИВЕЮ.686342.017 |

ГМТIV(3,5)-45-220/2000 ИВЕЮ.686342.032 (с газовой подушкой) |

105 |

|

55. |

ГМТIVвС-15-220/2000 ИВЕЮ.686342.020 |

ГMTIVвC-15-220/2000 ИВЕЮ.686342.033 (с газовой подушкой) |

10** |

|

56. |

ГБМТУ-45-220/400 2ИЭ.800.015 |

ГМТII-45-220/1600 ИВЕЮ.686342.031-02 (с газовой подушкой) |

435 |

|

57. |

ГБМТ-45-220/400 2ИЭ.800.016 |

235 |

|

|

58. |

ГБМТ-45-220/1400 2ИЭ.800.017 |

235 |

|

|

59. |

ГМТII-45-220/1600 ИВЕЮ.686342.027 |

100 |

|

|

60. |

ГМТПА-45-330/1000 2ШЦ. 800.093 |

ГМТII-45-330/1000 ИВЕЮ.686343.010 (с газовой подушкой) |

Не требуется |

|

61. |

ГМТПБ-45-330/1000 2ШЦ.800.093-01 |

910 |

|

|

62. |

197-0-0 |

245 |

|

|

63. |

224-0-0 |

1300 |

|

|

64. |

ГМТII-45-330/1000 ИВЕЮ.686343.008 |

10** |

|

|

65. |

ГМТА-45-330/2500 2ШЦ.800.120 |

ГМТII-45-330/2500 ИВЕЮ.686343.011 (с газовой подушкой) |

Не требуется |

|

66. |

ГМТБ-45-330/2500 2ШЦ.800.120-02 |

Не требуется |

|

|

67. |

ГМТI-45-330/2500 ИВЕЮ.686343.006 |

Не требуется |

|

|

68. |

ГМТII-45-330/2500 ИВЕЮ.686343.006-02 |

Не требуется |

|

|

69. |

ГМТПА-45-330/2000 2ШЦ.800.056-1 |

Необходимо удлинение шпильки на 295 мм |

|

|

70. |

ГМТПБ-45-3 30/2000 2ШЦ.800.056-2 |

615 |

|

|

71. |

ГМТII-45-330/2500 ИВЕЮ.686343.009 |

Не требуется |

|

|

72. |

ГМТА-30-500/2500 2ШЦ.800.107 |

ГМТII-30-500/2500 ИВЕЮ.686344.028-03 |

Не требуется |

|

73. |

ГМТБ-30-500/2500 ИВЕЮ.686344.005-03 |

||

|

74. |

ГМТБ-30-500/2000 ИВЕЮ.686344.005-09 |

ГМТII-30-500/2000 ИВЕЮ.686344.028 |

Не требуется |

|

75. |

ГМТПА-30-500/2000 2ШЦ.800.095 |

Не требуется |

|

|

76. |

ГМТПБ-30-500/2000 2ШЦ.800.095-03 |

Не требуется |

|

|

77. |

ГМТII-30-500/2000 ИВЕЮ.686344.010-03 |

Не требуется |

|

|

78. |

ГМТПА-30-500/1600 2ШЦ.800.085 |

175 |

|

|

79. |

ГМТПА-30-500/1000 2ШЦ.800.087 |

175 |

|

|

80. |

ГМРА-0-500/315 2ИЭ.800.034 |

ГМРII-0-500/315 ИВЕЮ.686344.029 |

Не требуется |

|

81. |

ГМРБ-0-500/315 2ИЭ.800.034-02 |

|

|

|

82. |

ГМРБ-0-500/315 ИВЕЮ.686344.006-02 |

|

|

|

83. |

206-0-0 |

ГМТII-15-500/630 ИВЕЮ.686344.024 |

Полностью взаимозаменяемы |

|

84. |

ГМТА-30-500/1600 2ИЭ.800.011-01 |

ГМТII-30-500/1600 ИВЕЮ.686344.030 |

Полностью взаимозаменяемы |

|

85. |

ГМТП-30-500/1600 ИВЕЮ.686344.025-02 |

||

|

86. |

ГМТПА-30-750/1000 2ШЦ.800.072 |

ГМТI-30-750/1000 ИВЕЮ.686345.005 |

Не требуется |

|

87. |

ГМРА-0-750/315 2ИЭ.800.021 |

ГМРА-0-750/315 ИВЕЮ.686345.004 |

Не требуется |

|

Вводы для кабельного подключения трансформатора |

|||

|

88. |

ГМТкб-45-110/630 2ШЦ.800.060 |

ТТкб-45-110/630 ИВЕЮ.686351.015 |

75 |

|

89. |

ГМТкб-45-110/630 ИВЕЮ.686341.013 |

Полностью взаимозаменяемы |

|

|

90. |

ГМТкб-45-110/630 2ШЦ.800.060-01 |

ТТкб-45-110/630 ИВЕЮ.686351.015-01 |

75 |

|

91. |

ГМТкб-45-110/630 ИВЕЮ.686341.013-01 |

Полностью взаимозаменяемы |

|

|

92. |

К-409-0-0 |

ГМТкб-45-330/630 ИВЕЮ.686343.007 |

Полностью взаимозаменяемы |

|

93. |

ГМТкб-9-500/1000 ИВЕЮ.686344.004-01 |

ГМТкб-9-500/1000 ИВЕЮ.686344. 026-01 |

Полностью взаимозаменяемы |

|

94. |

ГМТкб-11-500/1000 ИВЕЮ.686344.004-09 |

ГМТкб-11-500/1000 ИВЕЮ.686344.026-09 |

Полностью взаимозаменяемы |

|

95. |

ГМТкб-15-500/1000 ИВЕЮ.686344.004 |

ГМТкб-15-500/1000 ИВЕЮ.686344.026 |

Полностью взаимозаменяемы |

|

96. |

ГМТкб-18-500/1000 ИВЕЮ.686344.004-05 |

ГМТкб-18-500/1000 ИВЕЮ.686344. 026-02 |

Полностью взаимозаменяемы |

|

97. |

ГМТкб-30-500/1000 ИВЕЮ.686344.004-06 |

ГМТкб-30-500/1000 ИВЕЮ.686344.026-06 |

Полностью взаимозаменяемы |

|

Вводы для масляных выключателей |

|||

|

98. |

ГТВII-60-35/1000 ИВЕЮ.686351.010 |

ГТВII-60-35/1000 ИВЕЮ.686351.010-04 |

Полностью взаимозаменяемы |

|

99. |

ГТВII-60-35/1000 ИВЕЮ.686351.010-01 |

ГТВII-60-35/1000 ИВЕЮ.686351.010-05 |

Полностью взаимозаменяемы |

|

100. |

230-0-0 |

ГТВII-15-110/2000 ИВЕЮ.686351.013 или ГТПВII-15-110/2000 ИВЕЮ.686351.023 (с полимерной внешней изоляцией) |

Полностью взаимозаменяемы |

|

101. |

ГМВБ-15-110/1000 2ШЦ.800.065 |

||

|

102. |

ГМВБ-15-110/2000 2ШЦ.800.066-02 |

||

|

103. |

419-0-0 |

||

|

104. |

2ШЦ.800.066 |

||

|

105. |

ГМВII-15-110/2000 ИВЕЮ.686341.023 |

||

|

106. |

2ШЦ.800.090, 090-01 |

ГМВII-15-220/2000 ИВЕЮ.686342.035 (с газовой подушкой) или ГМВII-15-220/2000 ИВЕЮ.686342.036 (исполнение ХЛ1 - с сильфонами) |

Полностью взаимозаменяемы |

|

107. |

2ШЦ.800.091, 091-01 |

||

|

108. |

2ШЦ.800.112, 112-01 |

||

|

109. |

2ШЦ.800.097, 097-01 |

||

|

110. |

ГМВII-15-220/2000 2ШЦ.800.112-03 |

||

|

Линейные вводы |

|||

|

111. |

ГМЛБ-90-110/2000 2ИЭ.800.009 |

ГТПЛII-90-110/2000 ИВЕЮ.686351.022 (размер под трансформаторы тока - 500 мм) |

Полностью взаимозаменяемы |

|

112. |

ГМЛБ-90-110/1000 2ИЭ.800.030 |

||

|

113. |

ГМЛII-90-110/2000 ИВЕЮ.686341.027 (размер под трансформаторы тока - 495 мм) |

||

|

114. |

ГМЛБ-90-110/2000 2ИЭ.800.009 |

ГМДЛII-90-110/2000 ИВЕЮ.686341.027-03 (размер под трансформаторы тока - 680 мм) |

Полностью взаимозаменяемы |

|

115. |

ГМЛБ-90-110/1000 2ИЭ.800.030; |

||

|

116. |

ГМЛА-90-220/1000 415-0-0 |

ГМЛА-90-220/2000 ИВЕЮ.686342.008 |

Полностью взаимозаменяемы |

* При замене необходимо указывать: «с переходным фланцем».

** Уменьшение длины отводов можно произвести скручиванием кабеля.

В условиях крупных энергосистем, когда количество ежегодно ремонтируемых вводов достигает 100-200 штук, становится целесообразным не производить восстановление изоляционных свойств бумажной основы маслонаполненных вводов, а заменить новой, организовав намотку ее в собственных ремонтных мастерских. При получении в качестве запасных частей изоляционных остовов вводов в соответствующих транспортных баках, ремонт вводов заключается в их разборке и сборке.

В связи с этим для вводов различных конструкций порядок ремонтных работ может меняться. Изменение порядка ремонтных работ также зависит от характера повреждений.

Поэтому технологический маршрут ремонта, в связи с вышесказанным, должен составляться на месте ремонта. В настоящей работе материал по ремонту дается отдельными операциями технологического процесса без строгого соблюдения технологического маршрута.

При ремонте вводов без демонтажа в условиях эксплуатации необходимо все работы производить при отключенном напряжении. Запасные части и материалы, используемые при ремонте, должны удовлетворять требованиям соответствующих ГОСТов и технических условий (ТУ).

5. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ ВВОДОВ И МЕТОДЫ ИХ УСТРАНЕНИЯ

В процессе транспортирования, хранения и эксплуатации, во вводах появляются различные неисправности, которые могут быть устранены с помощью ремонта на месте эксплуатации или в ремонтных мастерских. Устранить неисправности можно с демонтажем и без демонтажа ввода с оборудования, без разборки, с полной или частичной разборкой ввода в зависимости от характера неисправностей.

В таблице 3 представлен перечень наиболее часто встречающихся неисправностей вводов и указаны методы их устранения.

Таблица 3

|

|

Неисправности вводов |

Методы устранения |

|

1 |

2 |

3 |

|

1. |

Поломка фарфора или просачивание масла через замазку армированных вводов. |

Замена фарфора. Удаление старой армировочной замазки и нанесение новой. |

|

2. |

Загрязнение, окисление и увлажнение изоляционного масла, заполняющего ввод и бак давления. |

Замена масла во вводе и баке давления. При этом ввод и бак давления не разбираются. |

|

3. |

Ухудшение характеристик внутренней изоляции ввода (увеличение значений тангенса угла диэлектрических потерь основной изоляции, изоляции измерительного конденсатора у ввода с ПИН или изоляции наружных слоев у ввода без ПИН больше величин, нормируемых для эксплуатационных условий). |

Полная разборка ввода в ремонтной мастерской, сушка изоляции, сборка, вакуумная обработка, заполнение ввода маслом, гидравлические и электрические испытания. |

|

4. |

Отсутствие масла во вводе (некоторое время) или не полностью заполненный маслом ввод. |

Полная разборка ввода в ремонтной мастерской, сушка изоляции, сборка, вакуумная обработка, заполнение ввода маслом, гидравлические и электрические испытания. |

|

5. |

Течь в уплотнениях между фарфоровыми покрышками и металлическими деталями ввода, значительные механические повреждения покрышек, различные повреждения деталей ввода. |

Разборка ввода с частичной или полной заменой деталей, резиновых прокладок, покрышек и др. После устранения неисправностей сборка, вакуумная обработка, заполнение маслом, гидравлические и электрические испытания. |

|

6. |

Незначительные сколы фарфоровых покрышек. |

Устранение «лечкой». |

|

7. |

Бой фарфора и течь уплотнений измерительного ввода. |

Подтяжка уплотнений и замена изолятора. |

|

8. |

Повреждение стекла маслоуказателя негерметичного ввода. |

Замена стекла. |

|

9. |

Течь деталей из алюминиевого и чугунного литья. |

Устранение «лечкой». |

|

10. |

Повреждение изоляционного покрытия нижнего экрана ввода для трансформатора. |

Снятие старого и нанесение нового покрытия. Ввод должен быть снят с оборудования. |

|

11. |

Течь в местах уплотнений пробок, нижней и верхней частях ввода. |

Замена уплотнений с последующей плотной затяжкой пробок, не разбирая ввода. |

|

12. |

Необходимость замены у герметичных вводов манометров и регулирование давления во вводе или системе ввод - бак давления после ремонтных работ. |

Снятие давления, замена манометра и установление давления с доливкой масла. |

6. ВВОДЫ КЛАССА НАПРЯЖЕНИЯ 35 кВ

При ремонте трансформаторов могут встречаться два основных типа вводов класса напряжения 35 кВ: армированные и съемные. Армированные вводы имеют ряд существенных недостатков: большая трудоемкость замены и сложность переармировки фарфоровых изоляторов при поломках фарфора или просачивании масла через замазку. В настоящее время армированные вводы сняты с производства, но поскольку они имеются в наличии на установленном оборудовании, необходимо кратко осветить особенности их ремонта.

6.1. Ремонт армированных вводов

Если при осмотре ввода выявлены значительные сколы в покрышке, ввод заменяют. При просачивании масла из армировочных швов вследствие плохого качества армировочной замазки, необходимо произвести следующие операции.

6.1.1. При отключенном напряжении, произвести демонтаж дефектного ввода с электрического оборудования.

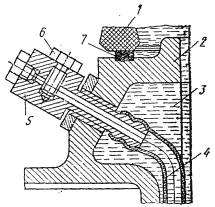

6.1.2. Удалить старую армировочную замазку. Удаление старой армировочной замазки производить путем ее выкрашивания по кругу небольшим острым зубилом. Во время удаления армировки ввод необходимо установить вертикально, наружной частью фарфора вниз, рис. 7, на подставке с подкладкой под фланец войлока или резины, что уменьшает возможность повреждения при ударах. Можно применять метод нагрева фланцевых соединений с последующим удалением армировки механическим путем.

1 - натяжная гайка; 2 - натяжная скоба из полосовой стали; 3 - чашка с армировочной замазкой; 4 - фланец ввода; 5 - плита с отверстием; 6 - прокладка; 7 - токоведущая шпилька.

Рис. 7. Армирование ввода класса напряжения 35 кВ.

6.1.3. Зачистить поверхность фланца от пыли, ржавчины и масла, а ту часть фланца, которая соприкасается со слоем армировки, если это предусматривалось заводом-изготовителем, покрыть одним-двумя слоями тугоплавкого битума (температура плавления 140-160 °С), растворенного в бензине.

6.1.4. Развести замазку и нанести ее на герметизируемый участок. Резиновые прокладки должны быть плотно прижатыми, чтобы создавать дно для заливаемой замазки. Основные типы, характеристики и свойства армировочных замазок, применяемых в отечественном энергоремонте, а также их рецепты, режимы армирования и сушки приведены в приложении 2.

6.1.5. Некоторые старые типы вводов, снятые в настоящее время с производства, были выполнены с заполнением нефтяным изоляционным маслом или изоляционными мастиками на основе битумов. При необходимости, эти типы вводов могут быть также восстановлены с заполнением их мастикой. Рецепты приготовления мастики приведены в приложении 3.

6.1.6. После армирования и восстановления вводов, последние должны быть испытаны:

- на герметичность избыточным давлением 0,3 МПа (3 кгс/см2) масла;

- приложенным напряжением в соответствии с «Объемом и нормами испытаний электрооборудования» РД 34.45-51.300-97, «ЭНАС», М., 1997.

6.2. Съемные вводы

6.2.1. Ввод тщательно осмотреть, проверить отсутствие сколов и трещин в фарфоровой покрышке, состояние уплотняющих прокладок.

6.2.2. Для замены фарфорового изолятора и уплотняющей резиновой прокладки не требуется подъема активной части и отсоединения отводов внутри бака, что упрощает ремонт. Достаточно отвинтить приспособления, крепящие изолятор, снять его и резиновую прокладку, заменить их новыми и собрать ввод.

6.2.3. После восстановления вводов, последние должны быть испытаны приложенным напряжением в соответствии с РД 34.45-51.300-97.

7. ЗАМЕНА МАСЛА ВО ВВОДЕ

Современные вводы класса напряжения выше 35 кВ являются маслонаполненными. В маслонаполненных вводах замена масла и промывка внутренней изоляции очень трудоемкий процесс, поэтому его проводят в зависимости от степени старения масла.

Вводы с твердой внутренней изоляцией (буквы ТБ, а позднее - Т в обозначении герметичных вводов), сердечники которых изготовлены из бумажно-бакелитовой изоляции, приобретающей при тепловой обработке монолитную неразборную конструкцию, в условиях эксплуатации ремонту не подлежат.

Замена масла во вводах с бумажно-масляной изоляцией (буквы БМ в обозначении вводов) может быть произведена:

а) - с демонтажем ввода с оборудования (двумя способами);

б) - без демонтажа ввода.

7.1. Первый способ замены масла во вводе с демонтажем.

7.1.1. Демонтировать ввод с оборудования и установить его на специальной подставке (стойке) (см. рис. 8. а, 8. б). К вводу подведены вакуумная линия и линии чистого и грязного масла (см. рис. 9. а, 9. б).

а - фарфоровые; б - мастичные

Рис. 8. Стойки с вводами.

а - для негерметичных вводов; б - для герметичных вводов

1 - вентили; 2 - камера промежуточная; 3 - вводы.

Рис. 9. Схема установки ввода для замены масла, вакуумной обработки и заполнения маслом.

7.1.2. Для негерметичного ввода:

7.1.2.1. Снять воздухоосушитель, который во время работы подсоединен к отверстию ДЗ (см. рис. 10). Вывернуть пробку СЗ и слить масло из гидравлического затвора, завернуть пробками с уплотнением отверстия ДЗ и СЗ.

Рис. 10. Схема расположения отверстий в голове негерметичных вводов.

7.1.2.2. Отвернуть пробку ВК и на ее место подсоединить силикагелевый или цеолитовый воздухоосушитель. У ввода для трансформаторов снять нижний экран.

7.1.2.3. Вывернуть пробку из отверстия в стакане (или контактном наконечнике) и на ее место ввернуть штуцер с резьбой М14×1,5 (см. рис. 11) и подсоединить его шлангом к сливной линии. Шланг должен иметь минимальную длину и быть чистым.

7.1.2.4. Слить масло из ввода и снять воздухоосушитель, а на его место ввернуть штуцер с резьбой М14×1,5. Соединить штуцер с маслопроводом чистым резиновым шлангом. Прокачать через ввод два объема чистого сухого масла при температуре 35-40 °С.

7.1.2.5. Отсоединить от отверстия ВК (рис. 10) шланг маслопровода и подсоединить шланг от вакуумлинии. Отсоединить ввод от маслосливной линии и закрыть пробкой с уплотнением отверстие в стакане (или наконечнике) и вывернуть пробку маслоотборного устройства (см. рис. 12).

|

|

|

|

1 - верхняя фарфоровая покрышка; 2 - соединительная втулка; 3 - изоляционное масло; 4 - поливинилхлоридная трубка; 5 - вывод маслоотбора; 6 - пробка; 7 - резиновая прокладка. Рис. 12. Маслоотборное устройство негерметичного ввода класса напряжения 110 кВ. |

7.1.2.6. Ввернуть на место пробки штуцер с резьбой М14×1,5 и подсоединить шланг от маслопровода (маслопровод перекрыт).

7.1.2.7. Провести предварительную вакуумную обработку ввода в течение времени, указанного в таблице 4.

|

Напряжение ввода, кВ |

Остаточное давление, Па (мм рт.ст.) |

Продолжительность обработки, час |

|

|

предварительной |

последующей |

||

|

110 |

666,5(5) |

6 |

6 |

|

150-220 |

666,5(5) |

12 |

12 |

|

330 |

666,5(5) |

16 |

16 |

|

500 |

666,5(5) |

24 |

24 |

По окончании вакуумной обработки ввод залить маслом с температурой 35-40°С до 2/3 высоты стекла маслоуказателя под вакуумом и отсоединить от маслопровода. Ввернуть в отверстие маслоотборного устройства пробку с уплотнением. Продолжать вакуумную обработку ввода согласно таблице 4, по окончании отсоединить от вакуумлинии.

7.1.2.8. Вывернуть штуцер из отверстия ВК, установить пробку с уплотнением и залить масло в гидрозатвор, для чего открыть отверстия У и ДЗ (рис. 10). После заливки чистого сухого масла в отверстие ДЗ до появления масла из отверстия У, отверстие У закрыть пробкой с уплотнением, а на отверстие ДЗ установить воздухоосушитель.

7.1.3. Для герметичного ввода:

7.1.3.1. Снять избыточное давление масла и отсоединить бак давления (если он предусмотрен конструкцией) и вывернуть пробку верхней части ввода. На место пробки подсоединить силикагелевый воздухоосушитель.

7.1.3.2. Далее порядок проведения работ, как и для негерметичного ввода, но штуцер в верхней части ввода подсоединить к вакуумной линии через промежуточную камеру 2 (рис. 9. б), а шланг от маслопровода - к вентилю на соединительной втулке ввода. Заливку масла производить до появления его в промежуточной камере примерно на 1/2 высоты.

7.1.3.3. Уплотнить отверстия пробками с ниппелями и подсоединить бак давления (при наличии в конструкции). Установить избыточное давление во вводе или системе ввод - бак давления согласно установочной кривой, приведенной в инструкции по эксплуатации ввода.

7.2. Второй способ замены масла во вводе с демонтажем.

7.2.1. Подготовить емкость, равную трех или четырехкратному объему масла во вводе. Демонтировать ввод с оборудования и установить его на подставку в вертикальном положении. После чего собрать схему по рис. 13 и тщательно промыть ее маслом без подсоединения ввода. На емкости 1 у маслоуказательного стекла нанести отметки, указывающие количество сливаемого масла, для соответствующего класса напряжения ввода (110, 150, 220, 330, 500 кВ).

7.2.2. У герметичного ввода перед заменой масла снять избыточное давление, снять бак давления (при наличии).

У негерметичного ввода снять воздухоосушитель и слить масло из гидрозатвора, отверстия ДЗ и СЗ закрыть пробками с уплотнением (рис. 10). Вывернуть пробку из отверстия в верхней части ввода и на ее место ввернуть штуцер с резьбой M14×1,5.

7.2.3. Надеть шланг на штуцер и подсоединить его к емкости 1 под струей масла, а вентиль В3 перекрыть (рис. 13).

Вывернуть пробку из стакана или контактного наконечника и ввернуть штуцер с резьбой М14×1,5, соединить штуцер через промежуточные вентили В4 и В5 с емкостями 4 и 7;

Открыть вентили В3 и В5 для непрерывного притока свежего масла, которое сливается в емкость 7 в количестве одного объема, и вентиль В5 закрыть, а В2, В4, В6 открыть;

Включить фильтр-пресс и следить, чтобы уровень масла в емкости 4 не превышал 1/2 высоты маслоуказательного стекла. Смену бумаги в фильтр-прессе производить через 3 часа.

Промывать вводы 110 кВ - 6 час, 150-220 кВ - 12 час, 330 кВ и выше - 24 час, отобрать пробу масла.

7.2.4. При положительных показателях промывку прекратить и перекрыть вентили В2 и В3, снять штуцер со стакана и уплотнить отверстия пробками с ниппелем у герметичных и пробкой с уплотнением у негерметичных вводов.

7.2.5.

Подсоединить шланг от вакуум-насоса к штуцеру в верхней части ввода, открыть

вентиль В1 и включить вакуум-насос. Вакуумировать вводы на класс

напряжения 110 кВ - 4 ч, на 150-200 кВ - 8 ч, на 330 кВ и выше -12 ч при

остаточном давлении не более 666,5 Па (

7.2.6. Собрать ввод в исходное положение и загерметизировать пробки.

Примечание. В случаях, когда сроки замены масла совпадают со сроком ремонта оборудования, масло можно заменять без демонтажа вводов, так как нижняя часть ввода становится доступной.

1 - емкость с маслом для заливки ввода; 2 - ввод; 3 - стойка; 4 - емкость с промывочным маслом; 5 - соединительные шланги; 6 - фильтр-пресс; 7 - емкость грязного масла; В1 - В6 - вентили.

Рис. 13. Схема замены масла во вводе с демонтажом.

7.3. Замена масла без демонтажа ввода.

7.3.1. Подготовить емкость для масла, которая в 3-4 раза больше объема масла ввода и имеет воздухоосушитель на дыхательной трубке, а в нижней части - штуцер с вентилем для подсоединения шланга. В емкость залить подогретое до 40-55 °С трансформаторное масло (следить, чтобы не окислилось) и установить на емкость выше расширителя ввода.

7.3.2. После этого заменить масло в гидравлическом затворе ввода, сливая его через отверстие СЗ (см. рис. 10). Затем через отверстие ДЗ ввести небольшое количество масла для промывки затвора, слить его, закрыть отверстие слива, заполнить полностью гидравлический затвор свежим маслом и закрыть отверстие ДЗ пробкой с уплотнением.

7.3.3. Заменить пробку отверстия ВК (рис. 10) штуцером с резьбой М14×1,5 (см. рис. 11), надеть на него шланг от емкости со свежим маслом и залить ввод полностью.

7.3.4. Шланг подсоединить к маслоотборному устройству и направить его в свободную емкость. Открыть вентили на линиях емкости со свежим маслом и маслоотбора, обеспечить непрерывный поток масла через ввод. При помощи запорного устройства на маслоотборе регулировать слив масла, т.к. ввод постоянно должен быть полностью заполнен маслом.

Через ввод пропустить трехкратный объем масла, перекрыть вентили, снять шланг и взять пробу масла из ввода через маслоотбор на испытание после 6-8 ч отстоя.

7.3.5.

Ввод подсоединить к вакуум-насосу и вакуумировать на класс напряжения 110 кВ -

2 ч, на 220 кВ - 6 ч, на 330 кВ и выше - 10 ч с остаточным давлением не более

1333 Па (

7.3.6. После замены масла ввод на класс напряжения 110 кВ должен находиться без напряжения не менее 30 мин., а на класс напряжения 220 кВ - не менее 1 ч и 330 и выше - не менее 2 ч.

Примечания:

1. Масло, заливаемое во ввод, должно отвечать требованиям стандартов и технических условий, а также «Объему и нормам испытания электрооборудования» РД 34.45-51.300-97, «ЭНАС», М., 1997.

2. Заливаемое масло должно быть сухим, отвакуумированным, иметь пробивное напряжение не ниже 50 кВ, влагосодержание должно быть не более 10 г/т.

3. Очистку масла, сушку производить с помощью установки УВМ-2 (в настоящее время снята с производства) или УВМ-3. В настоящее время выпускается устройство для доливки высоковольтных вводов дегазированным маслом УДВ-2М производительностью 140-150 см3 за один ход. При отсутствии указанных установок можно пользоваться технологической схемой (рис. 14).

4. Ввиду того, что мастиконаполненные вводы имеют незначительное применение, операции по их ремонту даны в приложении 3 и не включены в основной материал.

5. Результаты испытаний после ремонта должны сравниваться с данными «Объема и норм испытания электрооборудования» РД 34.45-51.300-97, «ЭНАС», М., 1997.

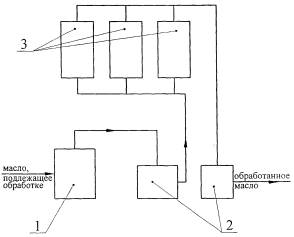

1 - емкость для прогрева масла; 2 - сетчатый фильтр; 3 - адсорберы с цеолитом.

Рис. 14. Схема установки для сушки масла.

8. ЗАМЕНА МАСЛА В БАКЕ ДАВЛЕНИЯ И ПРИСОЕДИНЕНИЕ К ВВОДУ

Учитывая, что в ремонтных мастерских бак давления разборке не подлежит, замену масла при необходимости производить в следующей последовательности.

8.1. Снять давление в системе ввод-бак давления, перекрыть вентили и отсоединить бак давления от ввода, заглушить соединительную трубку.

8.2. Отвернуть накидную гайку с глухим ниппелем, слить масло через отверстие, расположенное на боковой поверхности. Промыть бак чистым маслом и собрать схему (см. рис. 15).

1 - емкость с чистым маслом; 2, 4 - краны; 3 - насос; 5 - бак давления; 6 - отверстие на боковой поверхности; 7 - манометр.

Рис. 15. Схема замены масла в баке давления.

8.3. Бак давления 5 установить вверх отверстием 6 на боковой поверхности и оставить его открытым. Заполнить бак маслом полностью и тщательно уплотнить боковое отверстие пробкой с ниппелем. С помощью насоса 3 закачать масло в бак давления до необходимого давления, указанного в инструкции по эксплуатации и отсоединить насос.

8.4. Снять отдачу бака давления, сливая масло в мерную емкость. При снижении давления до «0», отдачу сравнить с отдачей, указанной на щитке бака давления.

8.5. Заполнить бак маслом до давления 0,3 МПа (3 кгс/см2), открыть вентиль и промыть соединительную трубку. После этого приоткрыть вентиль на вводе и при вытекающем масле из ввода и бака давления подсоединить трубку к вводу, а затем полностью открыть вентиль на вводе и баке давления и опломбировать их.

Примечание. Чтобы убедиться, что ввод полностью заполнен маслом, необходимо приоткрыть пробку на вводе (наверху) и при появлении масла надежно ее уплотнить. Далее установить необходимое давление.

9. ЗАМЕНА ВВОДА

Для замены ввода, установленного на трансформаторе, заполненного маслом, необходимо из трансформатора частично слить масло до уровня ниже фланца установленного ввода.

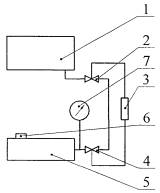

9.1. Собрать технологическую схему (рис. 16), перекрыть вентиль на маслопроводе к расширителю и снять газовое реле трансформатора, а вместо него временно установить бачок с маслоуказателем и вакуумметром.

9.2. Включить вакуумный насос и создать вакуум в технологической емкости и бачке не ниже 5,3 кПа, слить под вакуумом необходимое количество масла из трансформатора в технологическую емкость с подачей сухого азота в надмасляное пространство.

9.3. Произвести замену вводов в течение 30-40 мин на один ввод и вновь создать вакуум в трансформаторе в течение 2 час.

9.4. Не снимая вакуума долить в трансформатор масло до появления его в указателе временного бачка.

9.5. Снять вакуум, снять временный бачок и на его месте установить газовое реле.

9.6. Открыть вентиль на маслопроводе к расширителю и спустить воздух.

9.7. Долить масло (при необходимости в расширитель) и разобрать схему.

Примечание. Для контроля качества масла следует до начала и после окончания работ отобрать пробы масла из бака трансформатора на влагосодержание, газосодержание и пробой.

1 - бачок; 2 - расширитель; 3 - азотный баллон; 4 - термосифонный фильтр; 5 - вакуумный насос; 6 - технологическая емкость; 7 - маслонасос; 8 - бак трансформатора

Рис. 16. Технологическая схема слива масла для замены ввода

10. РАЗБОРКА И СБОРКА ВВОДОВ В РЕМОНТНОЙ МАСТЕРСКОЙ

Ремонт вводов с разборкой нужно производить в специализированной мастерской, в сухом, теплом, чистом помещении при наличии соответствующих инструментов и грузоподъемных механизмов. Технология разборки и сборки разных маслонаполненных вводов отличается незначительно. Поэтому в этом разделе рассматривается разборка и сборка наиболее распространенных негерметичных и герметичных вводов.

10.1. За сутки до ремонта ввод очистить от грязи, пыли и подтеков масла, насухо протереть салфетками наружную поверхность и установить в вертикальном положении в помещении на ремонтной площадке при температуре не ниже 10 °С.

На рис. 17 приводится план рекомендуемого варианта мастерской.

Рис. 17. Мастерская по ремонту высоковольтных вводов.

Разборку и сборку вводов на класс напряжения до 150 кВ производят как в горизонтальном положении на специальном станке (см. рис. 18), так и в вертикальном положении, а на класс напряжения 220 кВ и выше - в вертикальном положении на специальном стенде. На рис. 19 показана схема разборки и сборки вводов в вертикальном положении.

10.2. У вводов для трансформаторов снять нижний экран, а из ввода с гидравлическим затвором (негерметичных) слить масло.

1 - суппорт; 2 - направляющая штанга; 3 - подставка; 4 - каркас; 5 - катки.

Рис. 18. Станок-тележка для разборки и сборки вводов в горизонтальном положении.

а - со снятым расширителем; б - строповка покрышек при разборке вводов; в - без верхней покрышки; г - подъем изоляции.

Рис. 19. Схема технологических операций разборки и сборки ввода.

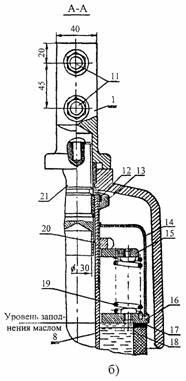

10.3.

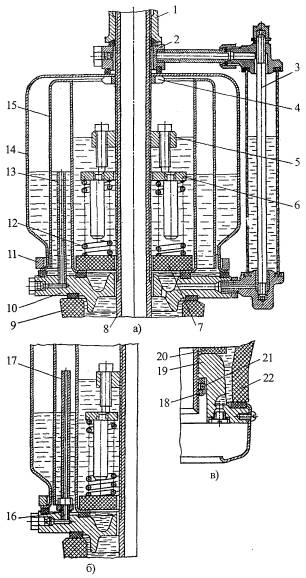

Разборку и сборку ввода ![]() (см. рис. 20)

производить в горизонтальном положении, на специальном станке (рис. 18) в

следующей последовательности:

(см. рис. 20)

производить в горизонтальном положении, на специальном станке (рис. 18) в

следующей последовательности:

- отвернуть и снять контактную клемму, выбить штифт и снять контактную шпильку (на рисунке не показано);

- снять маслоуказатель 3;

- отвернуть и снять промежуточную 2 и уплотняющую 1 втулки;

- отвернуть болты, снять кольца 11 и кожух 14 расширителя, зафиксировать место расположения верхней гайки 4 на трубе 8;

- измерить высоту пружин 12 в сжатом состоянии и отвернуть гайку 5, придерживая трубу от проворачивания;

- снять шайбу 6 над пружинами, пружины 12, шайбу 7 под пружинами, кожух гидравлического затвора 15, поддон 10 и вывернуть трубки уровня масла в гидравлическом затворе 13, дыхательную трубку 17 и верхнюю фарфоровую покрышку 9;

- отпаять проводник измерительного ввода;

- отвернуть гайку 18 из стакана 19 на нижнем конце трубы 8 и снять шайбу 21;

- с помощью временных болтов и рычага отвернуть стакан, придерживая трубу газовым ключом;

- снять нижнюю фарфоровую покрышку 22, вынуть остов ввода 20 и уложить его на деревянные подставки;

- проверить все детали, исправить повреждения и, при необходимости, заменить детали;

- промазать проточки под прокладки резиновым клеем № 88-Н (см. приложение 4) и уложить в них резиновые прокладки;

- собрать ввод в последовательности обратной разборке;

- ввод установить на специальный стенд для вакуумной обработки и заполнения маслом;

- провести гидравлические и электрические испытания в соответствии с «Объемом и нормами испытаний электрооборудования».

1 - уплотняющая втулка; 2 - промежуточная втулка; 3 - маслоуказатель; 4, 5, 18 - гайки; 6, 7, 21 - шайбы; 8 - труба; 9 - верхняя покрышка; 10 - поддон; 11 - кольцо консерватора; 12 - пружины; 13 - трубка уровня масла в гидравлическом затворе; 14 - наружный кожух консерватора; 15 - кожух гидравлического затвора; 16 - уплотнение; 17 - дыхательная трубка; 19 - стакан; 20 - изоляционный остов; 22 - нижняя покрышка.

а) разрез верхней части ввода с трубкой уровня масла; б) разрез верхней части ввода с дыхательной трубкой; в) разрез нижней части ввода.

Рис. 20. Ввод ![]() .

.

Примечания: