|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р ИСО |

Трубопроводы из пластмасс

ПЛАСТМАССОВЫЕ ЭЛЕМЕНТЫ ТРУБОПРОВОДА

Определение размеров

ISO 3126:2005

Plastics piping systems - Plastics

components - Determination of dimensions

(IDT)

|

|

Москва Стандартинформ 2006 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс» на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ЗАО «Завод АНД Газтрубпласт»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 «Пленки, трубы, фитинги, листы и другие изделия из пластмасс»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 сентября 2007 г. № 224-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 3126:2005 «Трубопроводы из пластмасс. Пластмассовые элементы. Определение размеров» (ISO 3126:2005 «Plastics piping systems - Plastics components - Determination of dimensions»).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении А

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Международный стандарт ИСО 3126:2005 разработан техническим комитетом СЕН/ТК 155 «Системы пластмассовых напорных и безнапорных трубопроводов» совместно с техническим комитетом ИСО/ТК 138 «Трубы, фитинги и вентили из пластмасс для транспортирования жидких и газообразных сред».

Настоящий стандарт относится к группе стандартов на методы испытаний, обеспечивающих поддержание и упорядоченность системы стандартов на напорные и безнапорные трубопроводы из пластмасс.

В отечественной практической метрологии нормируется допускаемая погрешность измерения и, соответственно, в нормативных документах применяют термин «погрешность измерения», что обеспечивает соблюдение Закона об обеспечении единства измерений. Термины и определения в области метрологии изложены в рекомендациях по межгосударственной стандартизации РМГ 29-99 «Государственная система обеспечения единства измерений. Метрология. Основные термины и определения», где точность результата измерения определяется как одна из характеристик качества измерения, отражающая близость к нулю погрешности результата измерения. Поэтому в необходимых случаях термин «точность» заменен на «погрешность», что не противоречит ИСО 3126:2005.

При пользовании настоящим стандартом в части калибровки и поверки следует руководствоваться Законом об обеспечении единства измерений.

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

|

Трубопроводы из пластмасс ПЛАСТМАССОВЫЕ ЭЛЕМЕНТЫ ТРУБОПРОВОДА Определение размеров Plastics piping systems. Plastics components of piping systems. Determination of dimensions |

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт устанавливает методы измерения и/или определения размеров пластмассовых элементов трубопроводов: труб, соединительных деталей (далее - детали) и др. и точность результатов измерений, а также устанавливает методы измерения углов, диаметров, длин, перпендикулярностей и толщин стенок с целью оценки соответствия их предельным отклонениям.

Примечание - В настоящем стандарте используют метрические единицы. Однако методы и допуски применимы и для других единиц с использованием соответствующих переводных коэффициентов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО/Р 463:1965* Индикаторы часового типа с ценой деления 0,01 мм, 0,001 дюйма и 0,0001 дюйма

ИСО 3599:1976 Штангенциркули с ценой деления 0,1 и 0,05 мм

ИСО 3611:1978 Микрометры для наружных измерений

ИСО 6507-1:2005 Материалы металлические. Определение твердости по Виккерсу. Часть 1. Метод испытания

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 точность (accuracy): Степень близости результата измерений к принятому опорному значению.

Примечание - Термин «точность», когда он относится к серии результатов измерений, включает сочетание случайных составляющих и общей систематической погрешности по [1].

3.1.2 калибровка (calibration): Совокупность операций, устанавливающих соотношение между значением величины, полученным с помощью данного средства измерений и соответствующим значением величины, определенным с помощью эталона с целью определения действительных метрологических характеристик этого средства измерений.

* Действует ИСО 463:2006 «Геометрические характеристики изделий (GPS), Приборы для измерения размеров. Конструкция и метрологические характеристики механических приборов с круговой шкалой».

3.1.3 исходный эталон (reference standard): Международно принятое определение единицы величины.

3.2 Обозначения

В настоящем стандарте применены следующие обозначения:

|

b1 |

- расстояние между краем отверстия под болт и проходным отверстием фланца; |

|

b2 |

- расстояние между краем отверстия под болт и наружным диаметром фланца; |

|

b3 |

- расстояние между центром отверстия под болт и проходным отверстием фланца; |

|

b4 |

- расстояние между центром отверстия под болт и наружным диаметром фланца; |

|

с1 |

- расстояние между краями двух соседних отверстий под болт фланца; |

|

с2 |

- расстояние между центрами двух соседних отверстий под болт фланца; |

|

de |

- наружный диаметр элемента (или его части); |

|

dim |

- средний внутренний диаметр основного патрубка тройника; |

|

d1 |

- наружный диаметр раструба; |

|

d2 |

- наружный диаметр трубного конца; |

|

d3 |

- диаметр проходного отверстия фланца; |

|

d4 |

- диаметр отверстия под болт фланца; |

|

D |

- наружный диаметр фланца; |

|

е |

- толщина стенки элемента; |

|

k |

- диаметр окружности расположения центров отверстий под болт фланца; |

|

Le,b |

- эффективная длина отводного патрубка тройника; |

|

Lе,m |

- эффективная длина основного патрубка тройника; |

|

Le,r |

- эффективная длина перехода; |

|

Le,so |

- эффективная длина раструбного конца детали; |

|

Le,sp |

- эффективная длина трубного конца детали; |

|

Lstr |

- длина прямолинейного участка раструбного или трубного конца детали; |

|

Lt |

- длина конической части перехода; |

|

L1 |

- максимальное расстояние отклонения от перпендикулярности; |

|

L2 |

- длина от вершины угла между поверочной линейкой и поверочной плитой до детали, измеренная вдоль поверхности поверочной плиты; |

|

L3 |

- длина от вершины угла между поверочной линейкой и поверочной плитой до детали, измеренная вдоль линейки; |

|

L4 |

- расстояние (по вертикали) от поверочной плиты до ближайшей верхней точки конца детали; |

|

L5 |

- глубина захода раструба; |

|

L6 |

- полная длина основного патрубка тройника; |

|

L7 |

- расстояние, измеренное по оси отводного патрубка от его конца (в виде раструба или трубного конца) до дна основного патрубка тройника; |

|

L8 |

- полная длина перехода; |

|

Lt |

- расстояние между краями двух выбранных отверстий под болт фланца; |

|

Lt |

- полная длина фланцевой втулки или втулки под фланец в осевом направлении; |

|

γ |

- рассчитанный угол отклонения от перпендикулярности; |

|

Ө |

- угол изгиба отвода или тройника. |

4 Средства измерений

4.1 Общие требования

4.1.1 Точность средств измерений

Средства измерений в совокупности с соответствующими методами измерений должны обеспечивать требуемую точность измеряемых размеров.

4.1.2 Калибровка

Средства измерений должны калиброваться с постоянным интервалом времени в соответствии с графиком пользователя настоящего стандарта. При проведении калибровки необходимо пользоваться утвержденным исходным эталоном (3.1.3).

4.2 Средства измерений

4.2.1 Контактные средства измерений

4.2.1.1 Усилие, которое измерительный прибор оказывает на поверхность испытуемого образца при измерении, не должно вызывать местную деформацию*

4.2.1.2 Измерительные приборы, контактирующие с испытуемым образцом одной или несколькими поверхностями (например трубный микрометр), должны соответствовать следующим требованиям:

а) поверхность, контактирующая с внутренней поверхностью элемента, должна иметь радиус меньший, чем контактируемая с ней поверхность испытуемого образца;

b) поверхность, контактирующая с наружной поверхностью элемента, должна быть плоской или закругленной;

c) измерительные поверхности прибора должны иметь твердость не менее 500 HV при испытании в соответствии с ИСО 6507-1.

4.2.1.3 Микрометр - в соответствии с ИСО 3611. Штангенциркуль - в соответствии с ИСО 3599.

4.2.1.4 Индикатор часового типа, если он входит в состав средства измерений, должен соответствовать ИСО 463.

4.2.1.5 Средство измерений в виде ленты для измерения длины окружности (π-рулетка), градуированной в диаметрах, выраженных в миллиметрах. При этом усилие, прилагаемое к концам рулетки в продольном направлении, равное 2,5 Н, не должно вызывать ее удлинения более чем на 0,05 мм/м.

4.2.1.6 Средство измерений может быть использовано совместно с установленным эталоном калиброванных толщин или длин (используемым в качестве компаратора), т.е. измеряют разность между эталоном и измеряемым на испытуемом образце размером.

Примечание - Рекомендуется использовать при измерении больших диаметров или толстостенных элементов.

4.2.1.7 Проходные/непроходные калибры используют для контроля соответствия установленным пределам.

4.2.1.8 Допускается применять контактные средства измерений, не перечисленные в 4.2.1.3, 4.2.1.4, 4.2.1.5 и 4.2.1.7.

Ультразвуковые измерительные приборы относят к бесконтактным средствам измерений (4.2.2).

4.2.2 Бесконтактные средства измерений

Если в бесконтактных средствах измерений или устройствах используют оптическое или ультразвуковое сканирование, точность измерений должна соответствовать классу точности, указанному в соответствующем пункте раздела 5, или их использование должно быть ограничено нахождением положений относительно измерений, выполненных другими средствами, например измерений, включающих максимальные или минимальные значения.

5 Определение размеров

5.1 Общие положения

5.1.1 Измерение размеров должно проводиться обученным персоналом с использованием соответствующего оборудования и методов.

5.1.2 Измерения проводят в следующих условиях, если нет других указаний в ссылочном стандарте:

a) температура средства измерений, испытуемого образца и окружающего воздуха должна быть (23±2)°С или

b) результаты должны быть приведены к значению 23 °С посредством расчета или на основе эксперимента.

5.1.3 Поверхность испытуемого образца должна быть проверена на наличие любых признаков, которые могут повлиять на измерения, например наличие маркировки, линий раздела, пузырей или включений. Если они обнаружены, необходимо зафиксировать их природу и влияние на измерение.

5.1.4 При выборе измеряемого поперечного сечения(ий) руководствуются следующими положениями (одним или более):

a) поперечное сечение выбирают, как указано в ссылочном стандарте;

b) измеряемое поперечное сечение должно быть расположено на расстоянии не менее 25 мм от торца или как указано в документации изготовителя на изделие;

c) в случае измерения размеров, связанных с другим размером, например используемого в дальнейшем расчете нового размера, поперечному сечению присваивают рассчитанный размер.

5.1.5 Результаты измерений округляют в соответствии с 5.2.3, 5.3.3 и 5.3.4. При определении среднего размера округление проводят после расчета среднеарифметического значения.

5.2 Толщины стенок

5.2.1 Общие положения

Выбирают средства измерений или устройства и соответствующие методы измерений толщины стенки таким образом, чтобы погрешность результата измерений соответствовала указанной в таблице 1, если нет других указаний в ссылочном стандарте.

Таблица 1 - Измерение толщины стенки

В миллиметрах

|

Толщина стенки |

Допускаемая погрешность единичного измерения |

Среднеарифметическое значение округляют до* |

|

≤ 10 |

0,03 |

0,05 |

|

> 10 и ≤ 30 |

0,05 |

0,1 |

|

>30 |

0,1 |

0,1 |

|

* Округление среднего значения проводят в большую сторону. |

||

5.2.2 Максимальная и минимальная толщины стенки

Измерение толщины стенки проводят в выбранном поперечном сечении, перемещая средство измерений до нахождения максимального и/или минимального значения, и записывают полученные значения.

5.2.3 Средняя толщина стенки

В выбранном поперечном сечении проводят не менее шести измерений толщины стенки, равномерно расположенных по окружности.

За среднюю толщину стенки ет принимают среднеарифметическое значение полученных измерений, округленное в соответствии с таблицей 1.

5.3 Диаметры

5.3.1 Общие положения

5.3.1.1 Выбирают средства измерений или устройства и соответствующие методы измерения диаметров (наружного или внутреннего) испытуемого образца в выбранном поперечном сечении так, чтобы погрешность результата измерений соответствовала таблице 2, если нет других указаний в ссылочном стандарте.

Таблица 2 - Измерение диаметра

В миллиметрах

|

Номинальный диаметр DN |

Допускаемая погрешность единичного измерения |

Среднеарифметическое значение округляют до* |

|

≤ 600 |

0,1 |

0,1 |

|

600 < DN ≤ 1600 |

0,2 |

0,2 |

|

> 1600 |

1 |

1 |

|

* Округление среднего значения проводят в большую сторону. |

||

5.3.1.2 При измерении диаметра(ов) элементов выбор соответствующего поперечного сечения проводят по 5.1.4.

5.3.2 Измерение максимального и минимального диаметров

Перемещают средство измерений в выбранном поперечном сечении до нахождения максимального и минимального диаметров и записывают полученные значения.

5.3.3 Средний наружный диаметр

Средний наружный диаметр de,m определяют одним из следующих способов:

a) путем прямого измерения с использованием л-рулетки;

b) как расчетное значение из нескольких (в соответствии с таблицей 3) измерений диаметра, равномерно расположенных в выбранном поперечном сечении.

В случае перечисления b) рассчитывают среднеарифметическое значение полученных измерений, округляют в соответствии с таблицей 2 и записывают результат как средний наружный диаметр de,m.

Таблица 3 - Количество измерений диаметра для данного номинального размера

|

Номинальный размер трубы или детали, мм |

Количество измерений диаметра в данном поперечном сечении |

|

≤ 40 |

4 |

|

> 40 и ≤ 600 |

6 |

|

> 600 и ≤ 1600 |

8 |

|

> 1600 |

12 |

5.3.4 Средний внутренний диаметр

Используя средства измерений в соответствии с 5.3.1.1, определяют di,m одним из следующих способов:

a) путем проведения нескольких (в соответствии с таблицей 3) равномерно расположенных единичных измерений диаметра;

b) путем прямого измерения внутреннего диаметра, используя π-рулетку.

Рассчитывают среднеарифметическое значение измерений, полученных по перечислению а), округляют в соответствии с таблицей 2 и записывают как средний внутренний диаметр di,m.

5.3.5 Срединный диаметр

Используя значения, полученные в соответствии с 5.2 и/или 5.3 без округления, рассчитывают срединный диаметр dm по одной из следующих формул:

|

dm = de,m - em |

(1) |

|

dm = di,m + em |

(2) |

|

dm = 0,5(de,m + di,m) |

(3) |

где de,m - средний наружный диаметр соответствующего поперечного сечения, мм;

ет - средняя толщина стенки соответствующего поперечного сечения, мм;

di,m - средний внутренний диаметр соответствующего поперечного сечения, мм. Округляют рассчитанное значение в соответствии с таблицей 2 и записывают как срединный диаметр dm.

Примечание - Эта методика не применима для труб и соединительных деталей из термопластов со структурированной стенкой.

5.4 Овальность

Определяют в соответствии с 5.3.2 максимальное и минимальное значения диаметра в выбранном поперечном сечении с погрешностью, указанной в таблице 4, и рассчитывают овальность как определено в соответствующем стандарте на изделие.

Таблица 4 - Погрешность при измерении овальности

В миллиметрах

|

Номинальный диаметр DN |

Допускаемая погрешность единичного измерения |

|

≤ 315 |

0,1 |

|

315 < DN ≤ 600 |

0,5 |

|

> 600 |

1 |

5.5 Длина труб

5.5.1 Выбирают средства измерений или устройства и соответствующие методы так, чтобы погрешность результата измерений соответствовала таблице 5, если нет других указаний в ссылочном стандарте.

Таблица 5 - Измерение длины

|

Длина, мм |

Допускаемая погрешность единичного измерения |

Среднеарифметическое значение округляют до* |

|

≤ 1000 |

1 мм |

1 мм |

|

> 1000 |

0,1 % |

1 мм |

|

* Округление среднего значения проводят в большую сторону. |

||

5.5.2 Для определения полной длины и/или эффективной длины трубы используют средства измерений в соответствии с 5.5.1.

Для определения полной длины трубы измерения проводят вдоль внутренней или наружной поверхности параллельно оси трубы не менее чем в трех местах, равномерно расположенных по окружности. На трубе, отрезанной механическим способом, что гарантирует перпендикулярность торцов, ограничиваются одним измерением.

При необходимости, рассчитывают среднеарифметическое значение из измеренных значений, округляют в соответствии с таблицей 5 и записывают как полную длину трубы.

Для определения эффективной длины трубы из полной длины вычитают глубину захода раструба (при наличии) и записывают полученный результат.

5.6 Перпендикулярность торцов труб и деталей

5.6.1 Общие положения

Выбирают средства измерений или устройства и соответствующий метод измерения перпендикулярности торцов труб и деталей таким образом, чтобы погрешность результата измерений составляла 0,5 мм для DN ≤ 200и 1 мм для DN > 200, если нет других указаний в ссылочном стандарте.

5.6.2 Сущность метода

В данном методе принято, что наружная поверхность трубы или детали параллельна ее продольной оси. В качестве базовой плоскости применяют стальной угольник или свинцовый отвес, а также другое оборудование для определения перпендикулярности по отношению к оси измеряемого торца. Метод с использованием стального угольника подходит для труб и деталей небольших и средних размеров, а свинцовые отвесы - для средних и больших размеров.

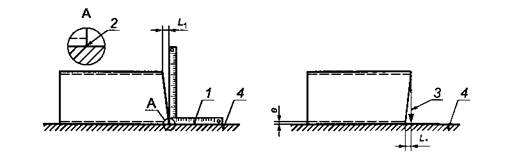

В соответствии с рисунком 1 стальной угольник или свинцовый отвес устанавливают вплотную к торцу. Отклонение от перпендикулярности γ рассчитывают, используя измеренные значения наружного диаметра и расстояния L1 (рисунок 1).

Если торец трубы или детали перпендикулярен к ее продольной оси, то зазора между базовой плоскостью, которая перпендикулярна к ее продольной оси, и между двумя любыми диаметрально противоположными точками торца не будет (рисунок 1).

1 - стальной угольник 90°; 2 - точка контакта; 3 - свинцовый отвес: 4 - поверочная плита

Рисунок 1 - Определение перпендикулярности торца

5.6.3 Проведение испытания

5.6.3.1 Использование стального угольника

Определяют наружный диаметр элемента в соответствии с 5.3.3.

Устанавливают элемент на горизонтальную поверочную плиту. В случае необходимости, при наличии раструбов или других выступов, препятствующих параллельности оси элемента плите, устанавливают прокладки между элементом и плитой.

Устанавливают угольник, как показано на рисунке 1, так, чтобы он касался торца элемента.

Поворачивают элемент до получения максимального зазора между угольником и торцом. При условии, что угольник касается элемента только в одной точке, определяют и записывают максимальное расстояние L1 (рисунок 1) в точке, диаметрально противоположной точке контакта.

Отклонение от перпендикулярности рассчитывают по следующей формуле, если нет других указаний в ссылочном стандарте

|

|

(4) |

где γ - отклонение от перпендикулярности, градусы;

L1 - максимальное расстояние отклонения от перпендикулярности, мм;

de - наружный диаметр элемента, мм.

5.6.3.2 Использование свинцового отвеса

Определяют наружный диаметр элемента в соответствии с 5.3.3.

Устанавливают элемент на горизонтальную поверочную плиту. В случае необходимости, при наличии раструбов или других выступов, препятствующих параллельности оси элемента плите, устанавливают прокладки между элементом и плитой.

Устанавливают свинцовый отвес на вершине элемента, как показано на рисунке 1, и регулируют его длину так, чтобы расстояние между отвесом и поверочной плитой соответствовало толщине стенки элемента.

Поворачивают элемент до получения максимального зазора между свинцовым отвесом и торцом элемента.

Если свинцовый отвес не касается внутренней поверхности, тогда определяют и записывают максимальное расстояние L1 (рисунок 1) в точке, диаметрально противоположной точке крепления отвеса.

Отклонение от перпендикулярности рассчитывают по следующей формуле, если нет других указаний в ссылочном стандарте

|

|

(5) |

где γ - отклонение от перпендикулярности, градусы;

L1 - максимальное расстояние отклонения от перпендикулярности , мм;

de - наружный диаметр элемента, мм.

6 Определение геометрических параметров, относящихся к деталям

6.1 Общие положения

В 6.2 - 6.4 и таблице 6 приведены допускаемые погрешности измерения и методы измерения параметров следующих видов деталей:

6.2 - отводы;

6.3 - тройники;

6.4 - переходы.

Допускается использование альтернативного оборудования и/или методов при условии соответствия погрешности измерений, предусмотренной в 6.2.1, 6.3.1, 6.4.1 и 7.1.

Таблица 6 - Измерение геометрических параметров деталей

В миллиметрах (если не установлено иное)

|

Размеры деталей |

Допускаемая погрешность единичного измерения |

Среднеарифметическое значение округляют до* |

|

Линейные размеры: |

|

|

|

≤ 10 |

0,1 |

0,1 |

|

> 10 и ≤ 200 |

0,5 |

1 |

|

> 200 и ≤ 1000 |

1 |

1 |

|

> 1000 и ≤ 4000 |

0,1 % |

1 |

|

Угловые размеры |

1° |

1° |

|

* Среднее значение округляют в большую сторону. |

||

6.2 Отводы

6.2.1 Общие положения

Выбирают средства измерений или устройства и соответствующие методы измерения размеров отводов так, чтобы погрешность результата измерения соответствовала таблице 6, если нет других указаний в ссылочном стандарте.

Перед началом измерений проверяют перпендикулярность торцов детали в соответствии с 5.6. Если торец не перпендикулярен к оси, это должно быть учтено при расчетах.

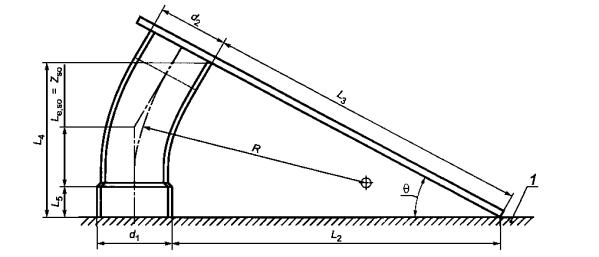

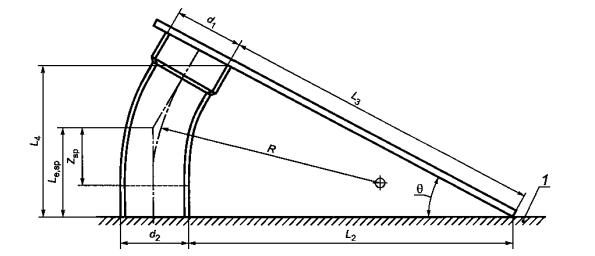

6.2.2 Угол изгиба и эффективная длина

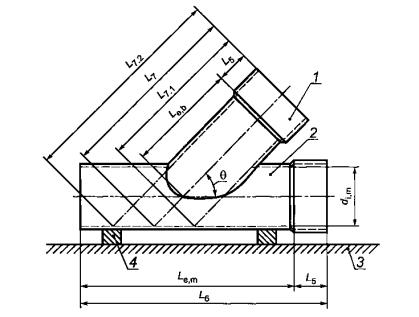

Угол изгиба и эффективную длину отвода определяют следующим образом:

a) измеряют и записывают средние наружные диаметры концов элемента d1 и d2 в соответствии с 5.3.3;

b) измеряют штангенциркулем или микрометрическим глубиномером глубину захода раструба L5 (рисунок 2а), как указано в ссылочном стандарте;

c) устанавливают один конец отвода на поверхность или на поверочную плиту, как показано на рисунке 2;

d) прикладывают поверочную линейку достаточной длины, чтобы она, касаясь поверочной плиты, прошла по диаметру верхнего конца отвода, как показано на рисунке 2;

e) измеряют стальным угольником или другим устройством и записывают длину L4 (рисунок 2а или рисунок 2b, соответственно);

f) измеряют и записывают длины L2 и L3 (рисунок 2а или рисунок 2b, соответственно);

g) измеряют или рассчитывают по следующей формуле угол Ө, при этом погрешность результата должна соответствовать таблице 6

|

|

(6) |

Если требуется, компенсируют отклонение от перпендикулярности одного или обоих торцов детали

а - Отвод установлен на конец с раструбом

b - Отвод установлен на трубный конец 1 - поверочная плита

Рисунок 2 - Определение размеров отвода

Эффективную длину Le (рисунок 2) рассчитывают по одной из следующих формул:

|

|

(7) |

|

|

(8) |

где L4 - расстояние (по вертикали) от поверхности поверочной плиты до ближайшей верхней точки торца детали (рисунок 2), мм;

d2 - средний наружный диаметр трубного конца, мм;

Ө - угол изгиба отвода, градусы;

L2 - длина, измеренная вдоль поверхности поверочной плиты от поверочной линейки до детали (рисунок 2), мм;

d1 - средний наружный диаметр раструба, мм;

L5 - глубина захода раструба (измеренная или заданная), как указано в ссылочном стандарте, мм.

Округляют рассчитанные значения Lе,sp и/или Le,so в соответствии с таблицей 6 и записывают полученный результат.

Примечание - Если на детали имеются два раструба или трубных конца, то в соответствующем уравнении d1 заменяют на d2 или наоборот.

6.2.3 Радиус изгиба

Примечание - Радиус изгиба определяют, если длина прямолинейного участка на конце детали задана изготовителем.

Радиус изгиба определяют по одной из формул:

|

|

(9) |

|

|

(10) |

где R - радиус изгиба, мм;

Le,sp - эффективная длина трубного конца детали, мм;

Lstr - заданная длина прямолинейного участка соответствующего конца детали, мм;

Ө - угол изгиба отвода, определяемый по 6.2.2 (рисунок 2), градусы;

Le,so - эффективная длина раструбного конца детали, мм;

L5 - глубина захода раструба (измеренная или заданная), как указано в ссылочном стандарте, мм.

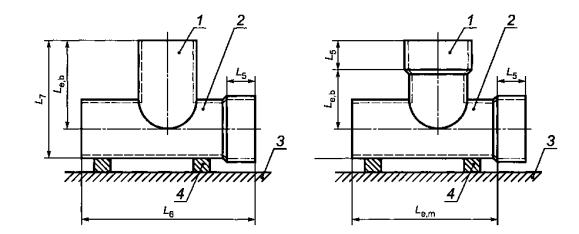

6.3 Тройники

6.3.1 Общие положения

Выбирают средства измерений или устройства и соответствующие методы так, чтобы погрешность результата измерений соответствовала таблице 6, если нет других указаний в ссылочном стандарте.

Перед началом измерений проверяют перпендикулярность торцов детали в соответствии с 5.6. Неперпендикулярность торца должна быть учтена при расчетах, используя значение наиболее удаленной точки отрезанного торца.

6.3.2 Эффективная длина основного патрубка тройника

Измеряют полную длину основного патрубка тройника в соответствии с 5.5.2. За полную длину основного патрубка L6 (рисунок 3) принимают наибольшую длину из двух измерений, округленных в соответствии с таблицей 6.

Измеряют глубину захода раструба L5 штангенциркулем или микрометрическим глубиномером.

Эффективную длину основного патрубка тройника Le,m рассчитывают по формулам:

|

Lem = L6 - L5, если основной патрубок с одним раструбом; |

(11) |

|

Lem = L6 – 2L5, если основной патрубок с двумя раструбами, |

(12) |

где Lem - эффективная длина основного патрубка тройника, мм;

L6 - полная длина основного патрубка тройника (рисунок 3), мм;

L5 - глубина захода раструба, мм.

1 - отводной патрубок; 2 - основной патрубок; 3 - поверочная плита; 4 – подкладка

Рисунок 3 - Определение длин тройника

6.3.3 Эффективная длина отводного патрубка тройника

Измеряют длины L7.1 и L7.2 внутри отводного патрубка тройника вдоль линий, диаметрально противоположных друг другу и параллельных его оси (рисунок 4).

1 - отводной патрубок; 2 - основной патрубок; 3 - поверочная плита; 4 - подкладка

Рисунок 4 - Определение эффективной длины отводного патрубка тройника, расположенного под углом, отличным от 90°

Рассчитывают среднеарифметическое значение длин L7.1 и L7.2 и записывают полученное значение, округленное в соответствии с таблицей 6, как длину L7 (рисунок 4). Для тройников 90° достаточно одного измерения (рисунок 3).

Измеряют, при необходимости, глубину захода раструба L5 штангенциркулем или микрометрическим глубиномером, как установлено в ссылочном стандарте.

Определяют в соответствии с 5.3.4 средний внутренний диаметр основного патрубка тройника dim.

Эффективную длину отводного патрубка тройника Le.b рассчитывают по соответствующей формуле:

|

|

(13) |

|

|

(14) |

где Le,b - эффективная длина отводного патрубка тройника, мм;

L7 - среднее значение измеренных длин L7.1 и L7.2 (рисунок 4), т.е.L7 = 0,5(L7.1 + L7.2), мм;

di,m - средний внутренний диаметр основного патрубка тройника, мм;

q - угол тройника, определенный по 6.2.2, градусы;

L5 - глубина захода раструба, мм.

Примечание - В случае, если угол отводного патрубка равен 90°, sinq = 1.

6.4 Переходы

6.4.1 Общие положения

Выбирают средства измерений или устройства для измерения следующих размеров так, чтобы погрешность результата измерений соответствовала таблице 6, если нет других указаний в ссылочном стандарте.

Перед началом измерений проверяют перпендикулярность торцов детали в соответствии с 5.6. Неперпендикулярность торца должна быть учтена при расчетах, используя значение наиболее удаленной точки отрезанного торца.

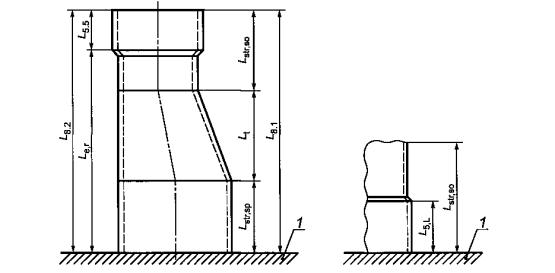

6.4.2 Эффективная длина

Устанавливают переход наибольшим концом на поверочную плиту.

Измеряют длины L8.1 и L8.2 с двух диаметрально противоположных сторон параллельно оси (рисунок 5).

1 - поверочная плита

Рисунок 5 - Определение эффективной длины перехода

Рассчитывают среднеарифметическое значение двух измерений, округляют его в соответствии с таблицей 5 и записывают результат как полную длину перехода L8.

Для определения средней глубины захода раструба большего диаметра, при наличии, измерения проводят в нескольких равномерно распределенных по окружности раструба местах, применяя штангенциркуль или микрометрический глубиномер. Среднюю глубину захода раструба записывают как L5.L.

Для определения средней глубины захода раструба меньшего диаметра, при наличии, измерения проводят в нескольких равномерно распределенных по окружности раструба местах, применяя штангенциркуль или микрометрический глубиномер. Среднюю глубину захода раструба записывают как L5.S.

Эффективную длину перехода Lе,r рассчитывают по формуле

|

Le,r = L8 – L5,L – L5,S |

(15) |

где Le,r - эффективная длина перехода, мм;

L8 - полная длина перехода, т.е. среднеарифметическое значение двух измерений, мм;

L5,L - глубина захода раструба большего диаметра (при наличии), мм;

L5,S - глубина захода раструба меньшего диаметра (при наличии), мм.

6.4.3 Длина конической части

Устанавливают переход наибольшим концом на поверочную плиту. Определяют полную длину перехода L8 в соответствии с 6.4.2.

Измеряют длины Lstr,sp и Lstr,so двух цилиндрических сегментов в соответствии с 5.5.2 (рисунок 5), округляют в соответствии с таблицей 6 и записывают результаты измерений. Длину конической части перехода Lt рассчитывают по формуле и записывают полученное значение

|

Lt= L8 – Lstr,sp – Lstr,so |

(16) |

где L8 - полная длина перехода, определенная по 6.4.2, мм;

Lstr,sp и Lstr,so - длины прямолинейных участков, мм.

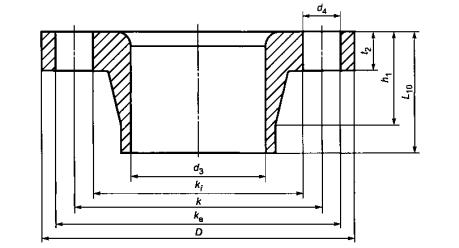

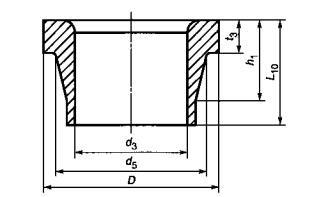

7 Фланцы, фланцевые втулки, втулки под фланцы

7.1 Общие положения

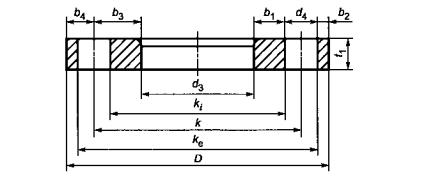

Выбирают средства измерений или устройства и соответствующие методы измерения размеров, указанных на рисунке 6 и/или рисунке 7, так, чтобы погрешность результата измерений соответствовала таблице 6, если не установлено иное.

Рисунок 6 - Размеры фланцевой втулки

а – Втулка под фланец

b – Фланец

Рисунок 7 - Размеры втулки под фланец и фланца

7.2 Наружный диаметр фланцевой втулки, втулки под фланец и фланца

Средний наружный диаметр фланцевой втулки и фланца D (рисунки 6 и 7b), а также втулки под фланец D (рисунок 7а) определяют в соответствии с 5.3.3.

7.3 Внутренний диаметр фланцевой втулки, втулки под фланец и фланца

Средний внутренний диаметр проходного отверстия фланцевой втулки и втулки под фланец d3 (рисунки 6 и 7а), а также фланца d3 (рисунок 7b) определяют в соответствии с 5.3.4.

7.4 Диаметр отверстий под болт

Диаметр отверстий под болт d4 (рисунки 6 и 7b) определяют в соответствии с 5.3.4.

7.5 Расположение отверстий под болт

Если все диаметры отверстий под болт, определенные в соответствии с 7.4, одного размера, то измеряют и записывают каждое линейное расстояние c1, между краями соседних отверстий под болт с погрешностью, соответствующей таблице 6.

Если все диаметры отверстий под болт, определенные в соответствии с 7.4, разного размера, то определяют и записывают каждое линейное расстояние между центрами двух соседних отверстий с2 с погрешностью, соответствующей таблице 6, например, таким образом: измеряют линейное расстояние между краями отверстий под болт и прибавляют к нему половину диаметра каждого из отверстий, измеренного в соответствии с 7.4.

7.6 Концентричность окружности отверстий под болт

7.6.1 Если все диаметры отверстий под болт, определенные в соответствии с 7.4, одного размера, то определяют и записывают с погрешностью, соответствующей таблице 6, каждое линейное расстояние b1 между краем отверстия под болт и проходным отверстием фланца.

В случае глухого фланца измеряют каждое линейное расстояние b2 между краем отверстия под болт и наружным диаметром фланца.

7.6.2 Если все диаметры отверстий под болт, определенные в соответствии с 7.4, имеют разные размеры, то определяют и записывают с погрешностью, соответствующей таблице 6, каждое линейное расстояние b3 между центром отверстия под болт и проходным отверстием фланца, например, измеряя расстояние b1 и прибавляя к нему половину диаметра рассматриваемого отверстия под болт, определяемого в соответствии с 7.4.

В случае глухого фланца аналогичным образом определяют и записывают каждое линейное расстояние b4 между центром отверстия под болт и наружным диаметром фланца.

7.7 Диаметр окружности расположения центров отверстий

Определяют с погрешностью, соответствующей таблице 6, средний диаметр окружности, расположенной по внутренним краям отверстий под болт ke или средний диаметр окружности, расположенной по внешним краям отверстий под болт kе (рисунки 6 и 7b), проводя n/2 измерений, где n - число отверстий под болт, и рассчитывают среднеарифметическое значение.

Диаметр окружности расположения центров отверстий k рассчитывают по формулам:

|

k=ki + d4 или |

(17) |

|

k=ki - d4 |

(18) |

где d4 - диаметр отверстия, определенный в соответствии с 7.4, или средний диаметр отверстия d4 = 0,5(d4.1 + d4.3) - для двух различных диаметров, мм.

Рассчитанный средний диаметр округляют в соответствии с таблицей 2 и записывают полученный результат как диаметр окружности расположения центров отверстий под болт фланца k.

7.8 Диаметр уступа втулки под фланец

Максимальный, минимальный и средний диаметры уступа d5 (рисунок 7а) определяют по 5.3.1, 5.3.2 и 5.3.3.

7.9 Толщина фланца, фланцевой втулки и втулки под фланец

Среднюю толщину t1, t2 или t3 фланца, фланцевой втулки и втулки под фланец, соответственно, (рисунки 6 и 7) определяют по 5.2.3, используя средства измерений, отвечающие требованиям 5.2.1.

7.10 Длина фланцевой втулки и втулки под фланец

Втулку устанавливают на поверочную плиту и измеряют длину (h1 и L10 на рисунках 6 и 7а) в соответствии с 5.5.2 не менее чем в четырех положениях, равномерно расположенных по окружности детали.

Рассчитывают среднеарифметическое значение полученных результатов, округляют в соответствии с таблицей 5 и записывают как длину h1 или полную длину L10 фланцевой втулки или втулки под фланец.

8 Другие измерения

Выбирают средства измерений или устройства и соответствующие методы измерения размеров, не учтенных в разделах 5 - 7, таким образом, чтобы погрешность результата измерений соответствовала таблице 6, если нет других указаний в ссылочном стандарте. Определение размеров проводят в соответствии с 5.1, используя вышеперечисленные средства измерений, и записывают полученные результаты после округления в соответствии с таблицей 6.

Приложение А

Приложение А

(справочное)

Сведения о соответствии национальных стандартов Российской Федерации ссылочным международным стандартам

|

Обозначение ссылочного международного стандарта |

Обозначение и наименование соответствующего межгосударственного стандарта |

|

ИСО/Р 463:1965 |

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия |

|

ИСО 3599:1976 |

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия |

|

ИСО 3611:1978 |

ГОСТ 6507-90 Микрометры. Технические условия |

|

ИСО 6507-1:2005 |

ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу |

Библиография

[1] ИСО 3534-1:2006 Статистика. Словарь и условные обозначения. Часть 1. Общие статистические термины и термины, используемые в теории вероятности (Statistics - Vocabulary and symbols - Part 1: General statistical terms and terms used in probability)

Ключевые слова: трубопроводы из пластмасс, пластмассовые элементы трубопровода, измерение размеров, средства измерений