|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ СОЛЯНОГО ТУМАНА

|

|

Москва |

Содержание

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 341 «Внешние воздействия»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 октября 2007 г. № 267-ст

4 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных стандартов:

- МЭК 60068-2-11:1981 «Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Ка. Соляной туман» с Изменением № 1 1999 г.;

- МЭК 60068-2-52:1996 «Основные методы испытаний на воздействие внешних факторов. Часть 2. Испытания. Испытание Kb: соляной туман, циклическое (раствор хлорида натрия)» с Изменением № 1 1996 г.;

- ИСО 9227:1990 (первое издание) «Испытания на коррозию в искусственной атмосфере. Испытания в соляном тумане».

Сопоставление основных нормативных положений и обозначений методов настоящего стандарта с соответствующими нормативными положениями указанных международных стандартов, а также информация о дополнениях и уточнениях, отражающих потребности национальной экономики, приведены во введении и в приложении Г

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) и отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Требования настоящего стандарта относятся к вопросам безопасности, обеспечиваемой стойкостью технических изделий к внешним воздействующим факторам при эксплуатации, транспортировании и хранении.

Настоящий стандарт является частью комплекса стандартов «Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий» (комплекс ГОСТ 30630), состав которого приведен в ГОСТ 30630.0.0-99, приложение Е.

Настоящий стандарт соответствует международным стандартам, указанным в предисловии, но при этом он дополняет и уточняет методы проведения испытаний, их классификацию и состав, увязывая методы (режимы) испытаний с условиями и сроками эксплуатации, транспортирования и хранения изделий и охватывая всю совокупность технических изделий, что в настоящее время отсутствует в международных стандартах, относящихся к внешним воздействующим факторам.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Методы испытаний на стойкость к климатическим внешним |

|

ИСПЫТАНИЯ НА ВОЗДЕЙСТВИЕ СОЛЯНОГО ТУМАНА |

|

Climatic

environment stability test methods for machines, instruments and other industrial

products. |

Дата введения:

для вновь разрабатываемых и модернизируемых изделий - 2008-01-01;

для изделий, разработанных до 2008-01-01, - 2010-01-011)

1) Для стандартов и изделий, разработанных до 2008-01-01, введение настоящего стандарта осуществляют в период до 2010-01-01 при любом пересмотре стандартов и технических условий на изделия. При этом для изделий, разработанных до 2008-01-01, при проведении первых испытаний после 2008-01-01 на подтверждение требований к внешним воздействующим факторам, а также периодических испытаний изделий, находящихся в производстве, рекомендуется руководствоваться требованиями настоящего стандарта.

1 Область применения

Настоящий стандарт распространяется на машины, приборы и другие технические изделия всех видов (далее - изделия); металлы и сплавы, детали и узлы из них (далее - материалы и системы материалов); защитно-декоративные и защитные покрытия от коррозии (далее - покрытия), применяемые в этих изделиях, и устанавливает методы их испытаний на воздействие соляного тумана, соответствующего морскому, в частности, испытаний для проверки на соответствие изделий техническим требованиям, указанным в нормативных документах (далее - НД) на изделия, в том числе в соответствии с ГОСТ 15150, ГОСТ Р 51801 и ГОСТ Р 51909, а также исследовательские испытания для определения стойкости изделий, материалов и систем материалов и покрытий к воздействию соляного тумана.

Стандарт применяют совместно с ГОСТ 30630.0.0 и ГОСТ Р 51372.

Требования разделов 4 и 5 настоящего стандарта относятся к требованиям безопасности и являются обязательными.

При этом применение метода 215-3 до 1 января 2011 г. является рекомендуемым, после 1 января 2011 г. - обязательным. Обязательность применения методов 215-1 и 215-2 - см. 4.2, примечание.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51369-99 Методы испытаний на стойкость к климатическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие влажности

ГОСТ Р 51372-99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. Общие положения

ГОСТ Р 51801-2001 Общие требования к машинам, приборам и другим техническим изделиям в части стойкости к воздействию агрессивных и других специальных сред

ГОСТ Р 51802-2001 Методы испытаний на стойкость к воздействию агрессивных и других специальных сред машин, приборов и других технических изделий

ГОСТ Р 51909-2002 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на транспортирование и хранение

ГОСТ 492-73 Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением. Марки

ГОСТ 9.308-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы ускоренных коррозионных испытаний

ГОСТ 9.311-87 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Метод оценки коррозионных поражений

ГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 6709-72 Реактивы. Вода дистиллированная. Технические условия

ГОСТ 9045-93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17433-80 Промышленная чистота. Сжатый воздух. Классы загрязненности

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 26883-86 Внешние воздействующие факторы. Термины и определения

ГОСТ 27597-88 Изделия электронной техники. Метод оценки коррозионной стойкости

ГОСТ 30630.0.0-99 Методы испытаний на стойкость к внешним воздействующим факторам машин, приборов и других технических изделий. Общие требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Определения

В настоящем стандарте применяют термины с соответствующими определениями и сокращениями, относящиеся к областям:

- общих понятий внешних воздействующих факторов (далее - ВВФ): по ГОСТ 15150 и ГОСТ 26883;

- испытаний на стойкость к ВВФ: по ГОСТ 30630.0.0, в том числе:

- электрорадиоизделие (далее - ЭРИ): Изделие (устройство), предназначенное для использования, производства, преобразования, распределения и передачи электромагнитной энергии;

- агрессивных и других специальных сред - по ГОСТ Р 51372 и ГОСТ Р 51802. Кроме того, в настоящем стандарте применены следующие сокращения:

- программа испытаний - ПИ;

- нормативные документы - НД.

4 Общие требования

4.1 Цель и общие требования к проведению испытаний - по 4.1.1 - 4.1.4.

4.1.1 Испытания проводят с целью определения коррозионной стойкости изделий, материалов и систем материалов и покрытий для защиты от коррозии (далее - образцов для испытаний), а также пригодности изделий к эксплуатации во влажной атмосфере в присутствии солей.

4.1.2 Общие требования к проведению испытаний - по разделу 9 ГОСТ 30630.0.0 и разделам 4 и 5.2 ГОСТ Р 51802. При этом минимальную продолжительность отработки параметров испытательного режима в камере допускается принимать равной 16 ч.

4.1.3 Испытания проводят при предварительных или приемочных испытаниях, а также при типовых испытаниях в соответствии с разделом 9 ГОСТ 30630.0.0.

4.1.4 В соответствии с разделом 4 ГОСТ 15150 испытания являются обязательными для изделий, предназначенных для эксплуатации в условиях агрессивности X03.2.2, X03.5; для изделий, предназначенных для эксплуатации в условиях агрессивности X03.2.1, X03.4, а также X03.1, X03.3, X04.2 и X04.5, испытания проводят, если это указано в НД на изделия или в соглашении на поставку конкретных изделий. Условия агрессивности - по ГОСТ Р 51801.

4.1.5 Образцы для испытаний должны соответствовать требованиям 4.1 ГОСТ 30630.0.0 и 4.4 ГОСТ Р 51372. Стандартные образцы для испытаний покрытий должны соответствовать требованиям ГОСТ 9.308.

4.2 Испытание проводят методами, указанными в 4.2.1 - 4.2.3.

4.2.1 Метод 215-1 - непрерывное воздействие соляного тумана, в том числе:

метод 215-1.1 - испытание изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х04 по ГОСТ Р 51801;

метод 215-1.2 - испытание стандартных образцов металлов (покрытий) в условиях агрессивности (по осаждению солей), идентичных номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х03 по ГОСТ Р 51801.

При этом:

метод 215-1.2.1 -испытание в нейтральном соляном тумане;

метод 215-1.2.2 - испытание в уксуснокислом соляном тумане;

метод 215-1.2.3 - испытание в медно-уксуснокислом соляном тумане.

Метод 215-1.2 предназначен, главным образом, для ускоренных сравнительных испытаний коррозионной стойкости однотипных образцов для испытаний; в том числе покрытий по металлам (металлических, анодных, катодных и некоторых видов конверсионных, а также органических), и для оценки стабильности технологии, в частности для оценки пористости покрытий.

Методы 215-1.2.2 и 215-1.2.3 применяют для сравнительных испытаний декоративных покрытий на основе меди-никеля-хрома или никеля-хрома. Кроме того, метод 215-1.2.2 применяют также для испытаний оксидных анодных покрытий алюминия, а метод 215-1.2.3 - для испытаний анодных покрытий алюминия.

Метод 215-1.2.1 применяют для остальных видов покрытий.

4.2.2 Метод 215-2 - циклические испытания изделий в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х03 и (или) Х04 по ГОСТ Р 51801, в том числе:

- метод 215-2.1 - испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03.

При этом:

- метод 215-2.1.1 - испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03.2.2 и Х03.5;

- метод 215-2.1.2 - испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03.2.1 и Х03.4;

- метод 215-2.2 - испытание изделий для непродолжительной эксплуатации в условиях агрессивности Х04 и длительной эксплуатации в других условиях агрессивности, кроме Х03.

При этом в зависимости от жесткости воздействия метод 215-2.2 подразделяется на следующие: 215-2.2.1 - 215-2.2.4 (см. раздел 5).

4.2.3 Метод 215-3 - ускоренные циклические испытания изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), ужесточенных по отношению к номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х03 и (или) Х04 по ГОСТ Р 51801.

Метод 215-3 подразделяется на следующие: 215-3.1 - 215-3.8. Применяемость методов - в соответствии с 5.3 и таблицей 1.

Начало обязательного применения метода 215-3 - через три года после введения настоящего стандарта в действие.

Примечания

1 Методы 215-1 (215-1.1 и 215-1.2) были нормированы в межгосударственных стандартах до введения в действие настоящего стандарта. Метод 215-2 до введения в действие настоящего стандарта на территории Российской Федерации не применялся. Поэтому его рекомендуется применять только для сравнения с ранее испытанными по этому методу типами изделий (например импортируемыми), наряду с методом 215-3 (см. 4.2, примечание 2).

2 Методы 215-1 и 215-2 (соответствующие методам международных стандартов ИСО и МЭК) применяют, главным образом, для сравнительных испытаний однотипных образцов на воздействие процессов, определяемых, в основном, коррозией металлов (соответственно метод 215-1 - для испытаний стандартных образцов металлов, метод 215-2 - для испытаний изделий). Оба этих метода недостаточно корректно увязаны с условиями и сроками эксплуатации и не дают возможности установить даже в рекомендательной форме коэффициенты ускорения испытательных режимов по сравнению с эксплуатационными (хотя в некоторых НД метод 215-1.2 был назван ускоренным).

Метод 215-3, более корректно увязанный как с условиями, так и со сроками эксплуатации, дает возможность установить рекомендуемые коэффициенты ускорения испытаний как в части, связанной со скоростью осаждения коррозионно-активных солей (хлоридов), так и в части, связанной с ускорением процессов коррозии, вызванных совместным воздействием коррозионно-активных агентов, температуры и влажности воздуха. Эти коэффициенты ускорения пригодны, по крайней мере, для процессов, связанных с коррозией защитных цинковых и кадмиевых покрытий по стали, а также по коррозии меди, латуни, бронзы и защитным покрытиям по этим металлам. Однако данный метод нуждается в дополнительной экспериментальной проверке и поэтому установлен как рекомендуемый со сроком обязательного применения через три года после введения настоящего стандарта.

4.3 Общие требования к камерам для испытаний - по ГОСТ 30630.0.0. Дополнительно камера соляного тумана должна удовлетворять следующим требованиям:

а) соляной раствор должен распыляться при помощи аэрозольного аппарата или форсунки;

б) распыляемый аэрозоль должен образовывать в камере равномерную взвесь (туман), свободно циркулировать вокруг всех образцов для испытаний, но не должен попадать на образцы для испытаний непосредственно с распыляющего устройства;

в) отработанный соляной раствор должен удаляться из рабочего объема камеры, для чего в днище камеры должен быть сток. Отработанный соляной раствор не должен использоваться повторно.

Не допускается стекание отработанного соляного раствора с верхних образцов для испытаний или элементов конструкций камеры на нижерасположенные образцы для испытаний;

г) камера и все ее вспомогательные части должны быть изготовлены из материалов, не влияющих на результаты испытаний;

д) схема одного из возможных устройств распылительной камеры приведена в приложении А.

4.4 Для контроля параметров тумана в камере должно быть установлено не менее двух коллекторов: один - в непосредственной близости от распыляющего устройства, другой - на наибольшем расстоянии от него. Коллектор - измерительный цилиндр по ГОСТ 1770 со вставленной в него стеклянной воронкой типа В по ГОСТ 25336 диаметром 10 см (расчетное значение плоскости, ограниченной диаметром воронки принято равным 80 см2).

Коллекторы должны быть размещены таким образом, чтобы испытываемые образцы их не экранировали, и в них не попадал конденсат с каких-либо предметов.

Сбор отработанного соляного раствора следует проводить во время выдержки или перед ней со следующей периодичностью:

- для камер, работающих непрерывно, - не реже одного раза в 7 дней;

- для камер с перерывом в работе более 7 дней - в соответствии с 4.1 при отработке или проверке испытательного режима.

4.5 Применяемый при распылении раствора сжатый воздух должен соответствовать классам загрязненности 0; 1; 2; 3; 4 по ГОСТ 17433.

4.6 К раствору предъявляют требования по 4.6.1 - 4.6.7.

4.6.1 Концентрация соляного раствора должна быть (5 ± 1) % по массе (5 весовых частей соли растворяют в 95 весовых частях воды).

Концентрацию соляного раствора контролируют после его приготовления, а также после сбора в коллекторы согласно 4.7.

4.6.2 Вещества для приготовления испытательных растворов должны быть квалификации ч.д.а.

4.6.3 Нейтральный соляной раствор приготавливают путем растворения в дистиллированной воде по ГОСТ 6709 хлористого натрия по ГОСТ 4233.

4.6.4 Водородный показатель (рН) нейтрального раствора должен быть в пределах 6,5 - 7,2 (при температуре (25 ± 2) °С) и при необходимости корректироваться до данного значения при помощи разбавленной соляной кислоты (HCl) или гидроксида натрия. Погрешность при определении рН не должна быть более 0,1 рН при аттестации камеры; при периодической проверке допускается погрешность по А.4. Дополнительные сведения о свойствах раствора - в приложении Б.

4.6.5 Уксуснокислый соляной раствор приготавливают путем добавления в нейтральный соляной раствор (4.6.3) необходимое количество кристаллической уксусной кислоты с тем, чтобы рН раствора находился в пределах 3,0 - 3,1. При этом после распыления рН собранного в камере раствора должен находиться в пределах 3,1 - 3,3. Если этого не происходит, рН распыляемого раствора соответственно корректируют.

4.6.6 Медно-уксуснокислый соляной раствор приготавливают путем добавления в нейтральный соляной раствор (4.6.4) необходимого количества дигидратированной хлористой меди (II) (CuCl2×2Н20) для получения концентрации указанного вещества (0,26 ± 0,02) г/л (соответствует (0,205 ± 0,015) г CuCl2 на 1 л). Затем в полученный раствор добавляют необходимое количество кристаллической уксусной кислоты для получения необходимого значения рН, как указано в 4.6.5.

4.6.7 Дополнительные сведения о растворах приведены в приложении Б.

4.7 Соляной туман должен обладать такой дисперсностью и водностью, чтобы объем собранного в коллекторы соляного раствора, усредненный за время работы камеры в течение не менее 16 ч, составлял указанные ниже значения, мл/ч:

(0,2 ± 0,1) (эквивалентно (30 ± 15) мг/м2·сут осадка солей) - для метода 215-1.1;

![]() (эквивалентно

(эквивалентно ![]() ) мг/м2·сут осадка солей) - для остальных методов

(кроме 215-3);

) мг/м2·сут осадка солей) - для остальных методов

(кроме 215-3);

(4 ± 0,5) (эквивалентно (600 ± 75) мг/м2·сут осадка солей) - для методов 215-3.1, 215-3.4, 215-3.7, 215-3.8;

(40 ± 5) (эквивалентно (6000 ± 750) мг/м2·сут осадка солей) -для методов 215-3.2, 215-3.3, 215-3.5, 215-3.6.

Примечание - В настоящем пункте при описании соответствия между скоростью осаждения солей (выраженной в значении массы солей, осажденных на единицу поверхности в единицу времени) и скорости осаждения 5 %-ного водного раствора солей (выраженном в объеме собранного в коллекторе раствора за единицу времени) принято, что плотность указанного водного раствора составляет 2 г/мл.

4.8 Режим распыления раствора при испытаниях в камере соляного тумана следующий: в течение 15 мин через каждые 45 мин воздействия - для метода 215-1.1;

непрерывно - для остальных методов.

4.9 Для проверки воспроизводимости результатов испытаний проводят периодическую проверку работы испытательной камеры в соответствии с приложением В. Периодичность проверки устанавливают в соответствии с требованиями НД на испытательную камеру в зависимости от частоты проводимых испытаний.

4.10 Перед началом и после испытания (а если установлено в НД на изделия - то и в процессе испытаний) образцы для испытаний должны быть подвергнуты внешнему осмотру и их параметры должны быть измерены в соответствии с разделами 4,7 - 9 ГОСТ 30630.0.0, в частности - параметры, определяющие безопасность изделий. При этом при оценке образцов по внешнему виду коррозионных поражений рекомендуется использовать ГОСТ 9.311 и ГОСТ 9.908, а для изделий электронной техники - ГОСТ 27597 (если для оценки работоспособности изделий не требуются другие критерии). При испытании стандартных образцов по методу 215-1 при необходимости сравнительной оценки металлических и неметаллических неорганических покрытий только по их внешнему (декоративному) виду допускается использование критериев по ГОСТ 9.308.

Должно быть указано, испытывают ли изделие в работе, в нерабочем состоянии или в состоянии готовности к работе. При этом для ЭРИ и других изделий, работающих с присоединением их к источникам электропитания, уточняют условия проверки электрической прочности изоляции изделия.

В НД на изделие должен быть оговорен порядок измерения его параметров после испытаний в целях наиболее точного воспроизведения условий эксплуатации в части воздействия соляного тумана, а именно - должны ли измеряться параметры, или часть параметров изделия, до или после удаления соли.

4.11 Перед испытанием образцы выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в НД на изделия.

4.12 Образцы помещают в камеру соляного тумана. Положение образцов в камере должно соответствовать указанному в НД на изделие. Рекомендуется, чтобы образцы не занимали более 15 % объема камеры.

После этого проводят испытание по испытательным режимам в соответствии с 4.2 и разделом 5.

4.13 После испытаний образцы извлекают из камеры и выдерживают в нормальных климатических условиях испытаний в течение 2 ч, если иное не установлено в НД на изделие или в программе испытаний (ПИ) других образцов.

4.14 Образцы, если это оговорено в НД на изделие, промывают в дистиллированной воде при температуре 35 °С - 40 °С при полном погружении образцов в воду и их покачивании в течение 1 мин. Объем воды при промывке должен быть 5 - 10 см3 на 1 см2 промываемой поверхности. Затем образцы высушивают на воздухе в течение не менее 2 ч, но не более 24 ч. Для высушивания образцов допускается применять струю сжатого воздуха, а также сушку при температуре (55 ± 2) °С, если это указано в НД на изделие или в ПИ для других образцов.

4.15 При циклических режимах испытаний этап распыления раствора и этап воздействия влажности можно проводить в одной камере или в двух камерах путем переноса образцов из камеры соляного тумана в камеру влажности и обратно. В последнем случае (а также при переносе образцов для выдержки в условиях кондиционирования по методам 215-2.2 и 215-2.3) должны быть предприняты меры предосторожности для того, чтобы исключить потерю осажденного на образце соляного раствора и предотвратить повреждения образца во время переноса.

5 Параметры испытательных режимов

5.1 Метод 215-1. Непрерывное воздействие соляного тумана

5.1.1 Метод 215-1.1 -испытание изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х04 по ГОСТ Р 51801

5.1.1.1 Температура испытаний (27 ± 2) °С.

5.1.1.2 Общая продолжительность испытания - 2, 7 или 10 сут. Конкретную продолжительность испытания устанавливают в НД на изделия или в ПИ для других образцов.

5.1.2 Метод 215-1.2 - испытание стандартных образцов металлов (покрытий) в условиях агрессивности (по осаждению солей), идентичных номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х03 по ГОСТ Р 51801, в том числе:

метод 215-1.2.1 - испытание в нейтральном соляном тумане;

метод 215-1.2.2 - испытание в уксуснокислом соляном тумане;

метод 215-1.2.3 - испытание в медно-уксуснокислом соляном тумане.

5.1.2.1 Температура испытаний:

(35 ± 2) °С - для методов 215-1.2.1 и 215-1.2.2;

(50 ± 2) °С - для метода 215-1.2.3.

5.1.2.2 Общая продолжительность испытания составляет 2, 6, 16, 24, 48, 96, 168, 240, 336, 480, 720 или 1000 ч. Конкретную продолжительность испытания устанавливают в НД на изделия или в ПИ для других образцов.

5.2 Метод 215-2. Циклическое испытание изделий в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных номинальным условиям агрессивности Х03 и (или) Х04 по ГОСТ Р 51801.

5.2.1 Метод 215-2.1 - испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03

5.2.1.1 Испытания являются циклическими. Каждый цикл состоит из двух этапов: воздействие соляного тумана и воздействие влажности.

5.2.1.2 Воздействие соляного тумана проводят по следующему режиму: температура испытаний (25 ± 10) °С;

дисперсность и водность тумана - по 4.7;

распыление раствора проводят в течение 2 ч.

5.2.1.3 Воздействие влажности по методу 207-2 ГОСТ Р 51369 по следующему режиму: температура испытаний (40 ± 2) °С;

влажность воздуха ![]() % (допускается (93 ±

3) %);

% (допускается (93 ±

3) %);

продолжительность воздействия:

168 ч (7 сут) - для метода 215-2.1.1;

22 ч - для метода 215-2.1.2.

5.2.1.4 Число циклов испытаний:

4 - для метода 215-2.1.1;

3 - для метода 215-2.1.2.

5.2.2 Метод 215-2.2 - испытание изделий для непродолжительной эксплуатации в условиях агрессивности Х04 и длительной эксплуатации в других условиях агрессивности, кроме Х03

5.2.2.1 Испытания являются циклическими. Каждый цикл состоит из трех этапов: воздействие соляного тумана, воздействие влажности и выдержка в условиях кондиционирования.

5.2.2.2 Воздействие соляного тумана и воздействие влажности проводят по режимам, указанным в 5.2.1.2 и 5.2.1.3 для метода 215-2.1.2.

5.2.2.3 Условия кондиционирования: температура испытаний (23 ± 2) °С; относительная влажность воздуха (50 ± 5) %; продолжительность выдержки - 72 ч.

5.2.2.4 Каждый цикл испытаний состоит из четырех последовательных воздействий соляного тумана и влажности по 5.2.2.2 и выдержки в условиях кондиционирования по 5.2.2.3.

5.2.2.5 Число циклов испытаний:

1 -для метода 215-2.2.1;

2 - для метода 215-2.2.2;

4 - для метода 215-2.2.3;

8 - для метода 215-2.2.4.

5.3 Метод 215-3. Ускоренные циклические испытания изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), ужесточенных по отношению к номинальным эксплуатационным условиям, нормированным для групп условий агрессивности Х03 и (или) Х04 по ГОСТ Р 51801

5.3.1 Изделия подвергают воздействию непрерывно следующих друг за другом циклов. Каждый цикл состоит из двух этапов: воздействие соляного тумана и воздействие влажности.

5.3.2 Один цикл соответствует двум месяцам пребывания изделий в условиях эксплуатации по группам условий агрессивности в эксплуатации по таблице 1 без очистки, подсушки или (для греющихся изделий) без подачи нагрузки.

Не рекомендуется применение более 6 циклов испытаний.

5.3.3 Воздействие соляного тумана в каждом цикле проводят по следующему режиму:

- температура испытаний (40 ± 3)°С;

- дисперсность и водность тумана - по 4.7 и таблице 1;

- продолжительность распыления раствора - по таблице 1.

5.3.4 Воздействие влажности в каждом цикле проводят по режиму, указанному в 5.2.1.3 для метода 215-2.1.2. Продолжительность воздействия влажности - по таблице 1.

Таблица 1 - Режимы испытаний для метода 215-3

|

Номер метода |

Группа условий агрессивности в эксплуатации |

Норма осадков испытательного соляного раствора, мл/ч |

Продолжительность воздействия в одном цикле, сут |

|

|

соляного раствора |

условий влажности |

|||

|

215-3.1 |

Х03.1; Х04.3 |

4 |

3 |

1 |

|

215-3.2 |

Х03.2.1 |

40 |

1 |

3 |

|

215-3.3 |

Х03.2.2 |

40 |

3 |

1 |

|

215-3.4 |

Х03.3; Х04.5 |

4 |

3 |

3 |

|

215-3.5 |

Х03.4 |

40 |

1 |

5 |

|

215-3.6 |

Х03.5 |

40 |

3 |

3 |

|

215-3.7 |

Х04.2 |

4 |

2 |

2 |

|

215-3.8 |

Х04.4 |

4 |

2 |

4 |

Приложение А

(справочное)

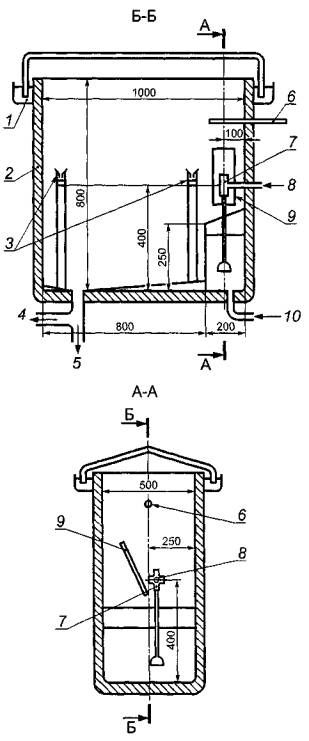

Схема одного из возможных устройств распылительной камеры

А.1 Минимальная емкость распылительной камеры должна равняться 0,2 м3. Желательно, чтобы ее емкость была не менее 0,4 м3, т.к. при меньших объемах труднее получить необходимую степень однородности распыления тумана. Для камер с большой емкостью должны соблюдаться условия однородности распределения тумана. Верхняя часть камеры должна быть сконструирована таким образом, чтобы собирающиеся на ее поверхности капельки раствора не могли стекать на испытуемые изделия.

Размеры и форма распылительной камеры должны подбираться таким образом, чтобы количество распыляемого раствора соответствовало значениям, приведенным в 4.7.

А.2 Устройство для распыления

Устройство для распыления соляного раствора состоит из устройства подачи чистого воздуха, давление и влажность которого регулируются, резервуара для распыляемого раствора и одного или нескольких распылителей.

Сжатый воздух, подаваемый в распылители, должен пройти через фильтр, задерживающий твердые частицы или масло. Воздух подается под давлением 70 - 170 кПа (см. примечание).

Для предупреждения испарения распыляемых капелек раствора воздух перед подачей в распылитель должен быть увлажнен в сатураторе, заполненном водой с температурой, превышающей на несколько градусов Цельсия температуру в камере. Необходимая температура зависит от рабочего давления и типа распылительного сопла. Температуру регулируют таким образом, чтобы добиться требуемых скорости осаждения тумана в камере и концентрации собранного раствора. Уровень воды поддерживается постоянным при помощи автоматических устройств для обеспечения необходимого увлажнения.

Распылители должны быть выполнены из инертного материала, например, стекла или пластмассы. Могут быть также предусмотрены экраны для предотвращения прямого попадания распыляемого раствора на образцы. Для получения равномерного распределения тумана в распылительной камере могут использоваться регулируемые экраны. Уровень соляного раствора в резервуаре должен поддерживаться на постоянной отметке при помощи автоматических устройств для обеспечения равномерной подачи раствора в течение всего испытания.

Примечание - Для сопел распылителей может существовать «критическое давление», при котором происходит ненормальное увеличение коррозионного действия соляного тумана. Если это «критическое давление» точно не определено, в регулятор давления устанавливают клапан, который ограничивает колебания давления подаваемого воздуха до ±0,7 кПа, благодаря чему сводится к минимуму возможность работы сопел на «критическом давлении».

А.3 Коллекторы - см. 4.4.

Аппаратура, использованная для проведения испытания распылением или для других целей с применением растворов, не предусмотренных для следующего испытания, должна быть тщательно вымыта перед повторным использованием. При необходимости смены режима испытаний выполняют требования 4.1.2.

1 - гидрозатвор; 2 - нагревающая теплоизоляционная стенка; 3 - сборники (воронка площадью 80 см2); 4 - отвод воздуха; 5 - отвод воды; 6 - термометр; 7- отверстие распылителя (сопло); 8 - подвод сжатого воздуха; 9-дефлектор с регулируемым наклоном и расстоянием; 10 - подвод соляного раствора

Рисунок А. 1 - Схема одного из возможных устройств распылительной камеры

Приложение Б

(рекомендуемое)

Дополнительные сведения об испытательных растворах

Б.1 Для приготовления раствора применяют дистиллированную или деионизированную воду проводимостью до 20 мкСм/см при температуре (25 ± 2) °С.

Б.2 Относительная плотность раствора, приготовленного по 4.6.3, должна составлять 1,0255 - 1,0400 при температуре 25 °С.

Б.3 Хлористый натрий должен содержать меньше 0,001 % (м/м) меди и меньше 0,001 % (м/м) никеля, содержание которых определяют при помощи атомно-абсорбционного спектрометра или другого аналитического прибора такой же чувствительности. Содержание йодистого натрия не должно превышать 0,1 % (м/м), а общее содержание примесей не должно превышать 0,5 % (м/м) в сухой соли.

Примечание - Если рН приготовленного раствора превышает диапазон 6,0 - 7,0 при температуре (25 ± 2) °С, следует проверить соль и/или воду на наличие нежелательных примесей.

Б.4 рН измеряют электрометрическим способом при температуре (25 ± 2) °С; при периодической проверке камеры допускается измерение при помощи индикаторной бумаги в узком диапазоне, дающей результаты с приращением 0,3 ед. рН или менее.

рН может меняться вследствие потери двуокиси углерода в момент распыления раствора. Подобное изменение рН может быть устранено путем нагрева раствора до температуры выше 35 °С непосредственно перед использованием или путем приготовления раствора из свежекипяченой воды по Б.1.

Б.5 При необходимости раствор фильтруют перед помещением в резервуар камеры соляного тумана для удаления твердых примесей, засоряющих отверстия распылителя.

Приложение В

(рекомендуемое)

Методика периодической оценки воспроизводимости результатов испытаний в испытательной камере

Для проверки воспроизводимости результатов испытаний проводят периодические проверки аппаратуры в соответствии с указаниями В.1 - В.3.

В.1 Испытание в нейтральном соляном тумане

В.1.1 Эталонные образцы

В.1.1.1 Для проверки аппаратуры используют четыре образца толщиной (1 ± 0,2) мм, размером 50×80 мм из стали марки СР4 по ГОСТ 9045 с практически неповрежденной поверхностью1) матовой отделки (среднее отклонение профиля Ra = (1,3 ± 0,4) мкм).

1) Под «практически неповрежденной» подразумевают поверхность, не имеющую пор, легких вмятин, отметин, царапин или какой-либо слабой окраски.

Образцы вырезают из холоднокатаных листов.

В.1.1.2 Непосредственно перед испытанием следует тщательно очистить образцы. При очистке не используют абразивы или растворители, которые могут оказать коррозионное воздействие на поверхность образца.

В результате очистки должны быть удалены любые следы загрязнений, масел и других посторонних частиц, которые могут повлиять на результаты испытания.

Использовать один из следующих способов:

а) очистить образцы путем обезжиривания паром с хлорированным углеводородом. Обработку провести трижды по 1 мин с интервалом в 1 мин;

б) тщательно очистить образцы соответствующим органическим растворителем (углеводород сточкой кипения от 60 °С до 120 °С) при помощи чистой мягкой щетки или ультразвука. Обработку проводить в сосуде, наполненном растворителем. После обработки облить образцы свежим растворителем (прополоскать), затем высушить;

в) по согласованию с заинтересованными сторонами допускается также использование других способов очистки при условии получения сравнимых результатов.

В.1.1.3 Определить массу каждого из образцов на аналитических весах с погрешностью до 1 мг. Одну из поверхностей образца защитить от коррозии путем оклеивания пленкой или иным способом.

В.1.2 Размещение образцов

Поместить четыре контрольных образца в четырех различных секторах испытательной камеры незащищенной поверхностью кверху под углом (20 ± 5)° к вертикали. Подставки для образцов должны быть выполнены (или иметь покрытия) из некорродирующих материалов типа пластмассы. Верхний край образцов должен находиться на одинаковом уровне с коллекторами тумана.

Примечание - В отдельных случаях могут быть применены другие углы, например (30 ± 5)°.

В.1.3 Испытание образцов

Образцы испытывают методом 215-1.2.1 в течение 96 ч.

В.1.4 Определение потери массы

В конце испытания снять защитную пленку. Удалить продукты коррозии путем погружения в травильный раствор соляной кислоты (р20 = 1,18 г/мл) концентрацией 50 % (по объему) с добавкой 3,5 г гексаметилентетрамина на 1 л.

После травления тщательно прополоскать образцы при нормальной температуре испытаний сначала водой, а затем ацетоном, после чего высушить.

Взвесить образцы с точностью до 1 мг и рассчитать потерю массы в граммах на квадратный метр.

В.1.5 Оценка работы аппаратуры

Работа аппаратуры считается удовлетворительной, когда потеря массы каждого образца составляет (140 ± 40) г/м2.

В.2 Испытание в уксуснокислом соляном тумане

Метод проверки не установлен.

В.3 Испытание в медно-уксусном соляном тумане

В.3.1 Контрольные образцы

Для проверки аппаратуры используют четыре образца толщиной (1 ± 0,2) мм, размером 100×75 мм, выполненных из никеля согласно ГОСТ 492.

Образцы вырезают из листового материала.

Образцы очищают перед первым использованием согласно В.1.1.2, затем погружают их на 2 мин в раствор из одного объема соляной кислоты и четырех объемов дистиллированной воды при температуре 21 °С - 4 °С. Ополаскивают образцы проточной горячей водой, высушивают в сушильном шкафу при температуре 105 °С, после чего охлаждают их до температуры окружающей среды и взвешивают с точностью до 1 мг. Одну из поверхностей образца защищают от коррозии, как указано в В.1.1.3.

Образцы могут использоваться повторно. В этом случае способ удаления продуктов коррозии в конце испытания должен обеспечивать получение удовлетворительной поверхности для проведения следующего испытания.

В.3.2 Размещение образцов

Размещение образцов - см. В.1.2.

В.3.3 Испытание образцов

Образцы испытывают методом 215-1.2.3 в течение 24 ч.

В.3.4 Определение потери массы (поверхностная плотность)

В конце испытания снять защитную пленку. Удалить продукты коррозии, погрузив образцы на 2 мин при температуре (25 ± 2) °С в раствор соляной кислоты, приготовленный из одного объема кислоты и четырех объемов дистиллированной воды. Пинцет, используемый для удерживания образцов, должен быть выполнен из никеля или монель-металла, либо иметь покрытие из некорродирующего материала на рабочих частях. Снова прополоскать каждый образец в проточной воде при температуре (40 ± 5) °С, высушить в сушильном шкафу при температуре 105 °С, затем охладить до нормальной температуры испытаний и взвесить с точностью до 1 мг.

В.3.5 Оценка работы аппаратуры

Работа аппаратуры считается удовлетворительной, если потеря массы каждого образца составляет (7,5 ± 2,5)мг/м2.

Приложение Г

(справочное)

Информационные данные о соответствии настоящего стандарта стандартам МЭК и ИСО

Таблица Г.1

|

Настоящий стандарт |

Стандарт МЭК или ИСО |

Степень соответствия 1) |

|||

|

Наименование метода испытания |

Номер метода испытания |

Группа условий агрессивности в эксплуатации по ГОСТ Р 51801 изделий, для проверки которых предназначен данный метод испытания |

Наименование метода испытания |

Условное обозначение метода испытания |

|

|

Непрерывное воздействие соляного тумана |

215-1 |

|

- |

- |

- |

|

Испытание изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных соответствующим эксплуатационным условиям, нормированным для групп условий агрессивности Х04 по ГОСТ Р 51801 |

215-1.1 |

Х04 |

- |

- |

- |

|

Испытание стандартных образцов металлов (покрытий) в условиях агрессивности (по осаждению солей), идентичных соответствующим эксплуатационным условиям, нормированным для групп условий агрессивности X03 по ГОСТ Р 51801 |

215-1.2 |

X03 |

- |

|

Соответствует стандартам МЭК и ИСО |

|

- испытание в нейтральном соляном тумане |

215-1.2.1 |

|

МЭК 60068-2-11:1981 ИСО 9227 первое издание 1990-12-15 |

Ка: соляной туман Испытание в нейтральном соляном тумане |

Более четко установлены условия применения по сравнению со стандартами МЭК и ИСО |

|

- испытание в уксуснокислом соляном тумане |

215-1.2.2 |

|

ИСО 9227 первое издание 1990-12-15 |

Испытание в уксуснокислом соляном тумане |

|

|

- испытание в медно-уксуснокислом соляном тумане |

215-1.2.3 |

|

ИСО 9227 первое издание 1990-12-15 |

Испытание в медно-уксуснокислом соляном тумане |

|

|

Циклические испытания изделий в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), идентичных соответствующим эксплуатационным условиям, нормированным для групп условий агрессивности Х03 и (или) Х04 по ГОСТ Р 51801 |

215-2 |

Х03 и (или) Х04 |

МЭК 60068-2-52:1996 с Изменением № 1 |

Kb: соляной туман, циклическое |

Соответствует стандарту МЭК |

|

Испытание изделий, предназначенных для эксплуатации в условиях агрессивности ХОЗ по ГОСТ Р 51801 |

215-2.1 |

Х03 |

- |

|

Соответствует стандарту МЭК |

|

Испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03.2.2 и Х03.5 |

215-2.1.1 |

Х03.2.2 и Х03.5 |

- |

Степень жесткости 1 |

|

|

Испытание изделий, предназначенных для эксплуатации в условиях агрессивности Х03.2.1 и Х03.4 |

215-2.1.2 |

Х03.2.1 и Х03.4 |

- |

Степень жесткости 2 |

|

|

Испытание изделий для непродолжительной эксплуатации в условиях агрессивности Х04 и длительной эксплуатации в других условиях агрессивности, кроме Х03 |

215-2.2 |

Х04 и другие условия агрессивности, кроме Х03 |

- |

- |

|

|

В зависимости от жесткости воздействия |

215-2.2.1 |

|

|

Степень жесткости 3 |

|

|

|

215-2.2.2 |

|

|

Степень жесткости 4 |

|

|

|

215-2.2.3 |

|

|

Степень жесткости 5 |

|

|

|

215-2.2.4 |

|

|

Степень жесткости 6 |

|

|

Ускоренные циклические испытания изделий или стандартных образцов металлов (покрытий) в нейтральном соляном тумане в условиях агрессивности (по осаждению солей), ужесточенных по отношению к соответствующим эксплуатационным условиям агрессивности, нормированным для групп Х03 и (или) Х04 по ГОСТ Р 51801 |

215-3 |

Х03 и Х04 |

- |

- |

Отсутствует в МЭК и ИСО. См. 4.2, примечание 2 |

|

Методика периодической оценки воспроизводимости результатов испытаний в испытательной камере (приложение В) |

|

|

Методика текущей аттестации испытательной камеры (раздел 5) |

ИСО 9227:1990 |

Идентичен |

|

1) См. 4.2, примечание. |

|||||

Ключевые слова: воздействие соляного тумана, методы испытаний, ускоренные испытания, нормальные (неускоренные) испытания, агрессивные среды, технические изделия