МЕХАНИЗАЦИЯ

СТРОИТЕЛЬСТВА МОСТОВ

Учебное пособие для студентов,

обучающихся по специальности

«Мосты и транспортные тоннели»

Издание второе,

переработанное и дополненное

Санкт-Петербург

Издательство ДНК

2005

В пособии рассмотрены классификация мостостроительных машин, принципы комплексной механизации строительства, методы определения производительности комплектов и комплексов машин, порядок проектирования механизации работ в ПОС и ППР на строительство мостов. Приведены сведения об устройстве, типах и параметрах специальных машин для производства земляных работ, машин и оборудования для сооружения свайных фундаментов, специализированных грузоподъемных машин, а также транспортных средств, подъемно-транспортного оборудования и ручных машин для выполнения мостостроительных работ. Даны примеры технологических расчетов.

Пособие предназначено студентам специальности 270201 «Мосты и транспортные тоннели» всех форм обучения, а также может быть полезно для инженерно-технического персонала производственных организации.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

«Жизненный цикл» мостового сооружения состоит из трех последовательных стадий: проектирование → строительство → эксплуатация. В соответствии с этим происходит и разделение специалистов отрасли по аналогичным сферам деятельности.

В существующей системе подготовки инженеров-мостовиков принят подход, при котором все студенты должны изучить по единой программе дисциплины, относящиеся ко всем трем стадиям жизненного цикла моста. Тем самым реализуется идея всеобъемлющего, универсального образования «на всю жизнь». Такой подход определился технократическими взглядами, прагматическими целями и технологическими возможностями настоящего.

В современных условиях меняются требования к системе образования, цель которого - готовить специалиста, способного к выработке нестандартных решений и к адаптации в условиях быстро развивающейся техники и технологии. Следует надеяться, что в ближайшее время будут созданы условия для большей профессионализации образования, его диверсификации, реального обеспечения академических свобод учащихся. Это означает, что каждому студенту будет дано право самостоятельно выбирать программу обучения в соответствии с направлением его дальнейшей деятельности.

По окончании вуза значительная часть молодых специалистов отправляется в строительные организации. Отсюда возрастает значимость этого направления обучения, объем блока дисциплин строительства мостов. Обязательным для желающих посвятить себя производственной деятельности является достаточно глубокое изучение устройства, принципов действия, условий применения средств механизации строительства мостов.

В настоящее время в строительстве эксплуатируется свыше тысячи типоразмеров и марок машин. Часть из них (машины универсального назначения) используется и в мостостроении. В то же время особенности возводимых мостовых сооружений, необходимость работы на акваториях рек, специфика технологических процессов вызывают потребность в создании и применении специализированных машин.

Инженер-мостостроитель на производстве должен соблюдать правильные условия использования, эксплуатации и ремонта строительной техники. Но этого недостаточно: необходимо также, чтобы он принимал творческое участие в улучшении существующих машин и в создании новых типов машин, обеспечивая непрерывность технического прогресса своей отрасли.

Однако единственный учебник в этой области, изданный в 1968 г. [1] и переизданный в 1971 г. [2], содержит во многом устаревшие сведения, а учебники для промышленного и гражданского строительства [3] - [6] и др., в силу специфики отрасли, мало помогут будущему мостостроителю.

Предлагаемая вниманию читателя книга предназначена для студентов специальности «Мосты и транспортные тоннели» всех форм обучения при изучении специальных разделов курса мостов, выполнении курсовых и дипломных проектов. В ее основу положен конспект лекций, которые автор читал на кафедре «Мосты» Петербургского государственного университета путей сообщения (ПГУПС) на протяжении последних лет. Данное учебное пособие впервые было издано в ПГУПС в 2001 г., затем выпущено для Автодорожного института СПбГАСУ в 2004 г. Теперь оно переиздается с изменениями и дополнениями и может быть рекомендовано для студентов всех российских вузов и аналогичных учебных заведений ближнего зарубежья, ведущих обучение студентов мостовой специальности.

Изучение механизации строительства мостов является важной составной частью дисциплин «Технология строительства мостов» [7] и «Организация, планирование и управление в мосто- и тоннелестроении» [8]. Системы механизации студенты изучают, исходя из знаний основ физики, теоретической механики, сопротивления материалов, гидравлики, механизмов и деталей машин, строительных материалов, строительных работ и машин, электротехники, автоматики и автоматизации.

В пособии рассмотрены классификация мостостроительных машин, принципы комплексной механизации строительства, методы определения производительности комплектов и комплексов машин, порядок проектирования механизации работ в ПОС и ППР на строительство мостов. Приведены сведения об устройстве, типах и параметрах специальных машин для производства земляных работ, машин и оборудования для сооружения свайных фундаментов опор, специализированных грузоподъемных машин, транспортных средств, подъемно-транспортного оборудования и ручных машин для выполнения мостостроительных работ. Даны примеры технологических расчетов.

Здесь не рассматриваются общестроительные машины для земляных, бетонных, гидроизоляционных, отделочных работ. Сведения о них можно получить в учебниках, справочниках, руководствах [3] - [6], [9], [10]-[14] и др.

Современная техника развивается быстрыми темпами. Каждый год в мире появляются десятки новых образцов строительных машин. Поэтому автор отнюдь не стремился дать студенту новейшие сведения, понимая, что это едва ли приведет к успеху: машины быстро морально устаревают.

Задача данного учебного пособия заключается в другом - ознакомить с основными типами мостостроительной техники, ее эволюцией в последние десятилетия, дать современные примеры и наметить перспективы развития техники. Наряду с изучением отечественных образцов машин важным для будущего персонала строительства является ознакомление с лучшими зарубежными машинами, активно внедряемыми на российский рынок.

1. КЛАССИФИКАЦИЯ МОСТОСТРОИТЕЛЬНЫХ МАШИН

Строительными машинами называют все средства механизации ручного труда строителей, включая малое механическое оборудование и механизированный ручной инструмент. Широкое внедрение механизации позволяет существенно повысить производительность труда, ускорить строительство, снизить стоимость работ, улучшить качество продукции.

Классификация строительных машин - это система, основанная на распределении их по совокупности признаков сходства, различия, взаимосвязей. Она делится на различные классификационные подразделения (уровни): классы, подклассы, группы, подгруппы, виды, подвиды, индексы [12].

Разнообразные машины, которые используются на строительстве мостов, можно классифицировать по назначению следующим образом [15].

- для земляных работ;

- подъемно-транспортные;

- буровые;

- для свайных работ;

- для бетонных и железобетонных работ;

- для сварки металлоконструкций;

- для гидроизоляционных работ;

- отделочные;

- специальное оборудование;

- ручные машины (механизированный инструмент).

Эта классификация охватывает средства механизации мостостроения. В нее не включены машины для заводского производства мостовых конструкций [16], [17], а также специальные машины и оборудование, предназначенные для ремонта и разборки мостов.

Машины для земляных работ. К этому классу относятся землеройные (одноковшовые экскаваторы) и землеройно-транспортные машины (бульдозеры), а также средства гидромеханизации земляных работ (землесосные снаряды, эрлифты, гидроэлеваторы).

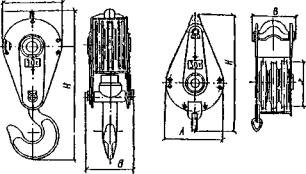

Подъемно-транспортные машины делятся на три подкласса: грузоподъемные машины; транспортирующие машины; машины для погрузочно-разгрузочных работ.

В грузоподъемные машины включают две основные группы: краны и подъемники. Затем мы рассмотрим подгруппы, а также разновидности машин данной подгруппы, их назначение или конструктивные признаки.

Краны делят на следующие подгруппы и виды: стреловые самоходные краны общего назначения (на автомобильном, пневмоколесном, гусеничном и железнодорожном ходу, на специальном шасси); башенные (приставные, самоподъемные и передвижные); козловые; портальные; жестконогие деррик-краны; краны плавучие (речные и морские портовые, специальные сборно-разборные, а также сухопутные, установленные на плавучих средствах); консольные; консольно-шлюзовые; кабельные краны; специальные монтажные агрегаты.

В группу подъемников включают две подгруппы и такие виды: грузовые (ленточные фермоподъемники, устройства для выборки прогибов, домкратные установки, лебедки и др.) и пассажирские (устройства для подъема людей - лифты).

К транспортирующим машинам относятся стационарные средства (горизонтальный и вертикальный трубопроводный транспорт), самоходные средства (автомобили, тракторы, тягачи, рельсовый транспорт, плавучие средства), средства горизонтального перемещения грузов (лебедки и домкраты).

К числу машин для погрузочно-разгрузочных работ относят канатно-ковшовые устройства, разгрузчики, погрузчики и т.п., применяемые на соответствующих работах (разгрузка и перегрузка грузов с различных видов транспорта на железнодорожных станциях, причалах и т.п.; переработка и загрузка заполнителей на бетонных заводах и др.).

Для буровых работ (для разбуривания скважин при устройстве буронабивных и буроопускных свай) в мостостроении используют полноповоротные самоходные машины, навесное оборудование на краны и экскаваторы или специальные агрегаты.

Машины для свайных работ подразделяют на четыре подкласса: ударного, вибрационного, вдавливающего, вращательного действия. Рабочий орган, выполняющий свайную работу, подвешивают на поддерживающий его механизм (копер, кран, экскаватор, копер-кран и др.).

К первому подклассу относятся механические, паровоздушные, гидро- и дизельные молоты.

В состав второго входят вибропогружатели и машины комбинированного действия (последние относят и к первому, и ко второму подклассу, например, вибромолоты).

Третий подкласс состоит из машин для статического вдавливания свай в грунт (при помощи гидравлических домкратов и др.).

Четвертый подкласс составляют средства погружения винтовых свай (механические и электромеханические кабестаны).

Машины для бетонных и железобетонных работ, используемые на стройках, делятся на арматурные станки, дозировочные, смесительные и бетоноукладочные машины.

Бетоно- и растворосмесители по принципу действия можно разделить на смесители гравитационные и принудительного действия, машины циклического и непрерывного действия. Смесители гравитационные делят на стационарные (оборудование бетонных заводов) и передвижные (автобетоносмесители). Смесители принудительного действия могут быть роторными и противоточными.

Бетоноукладочные машины подразделяются на бетоно- и растворонасосы (с механическим либо гидравлическим приводом); пневмонагнетатели; оборудование для уплотнения бетонной смеси (поверхностные и глубинные вибраторы); специальное оборудование для подводного бетонирования (с безвибрационной и вибрационной укладкой бетонной смеси).

Машины для сварки металлоконструкций в условиях строительства используют при арматурных работах и на монтаже стальных и сталежелезобетонных пролетных строений. Это сварочные трансформаторы, машины для автоматической и полуавтоматической сварки.

Класс машин для гидроизоляционных работ охватывает установки для приготовления смесей, автобитумовозы, автогудронаторы, машины для устройства гидроизоляции из рулонных материалов и другие.

Отделочные машины применяют в основном для оштукатуривания и окраски поверхностей мостовых конструкций. К этому классу относят штукатурные агрегаты, машины для приготовления малярных составов, окрасочные агрегаты, краскораспылители, компрессоры и другое оборудование.

Специальное оборудование применяется в отдельных технологических процессах. Из-за большого разнообразия видов его трудно классифицировать. К этому классу можно отнести: оборудование для водоотлива и водопонижения, для балластировки плавучих систем, домкраты для натяжения арматурных пучков «на бетон» и другие средства механизации.

Ручные машины представляют собой пневматический механизированный инструмент (отбойные молотки, сверлильные и шлифовальные машинки, пневмогайковерты) и электрифицированный инструмент (электрические сверлильные и электрошлифовальные машины, инструмент для обработки деталей деревянных конструкций и др.).

Существуют и другие классификации строительных машин по назначению. С одной из них можно ознакомиться в справочнике [12].

С точки зрения воздействия машины на предмет труда различают технологические, транспортные и транспортно-технологические машины.

По принципу действия обычно выделяют машины циклического (прерывного) и непрерывного действия. Машина циклического действия совершает определенную работу лишь за некоторый интервал времени - цикл. Машина непрерывного действия, как это следует из названия, производит продукцию потоком, непрерывно. Условия равенства и минимизации интервалов времени (циклов) для машин первого типа и условие непрерывности работы машин второго типа, естественно, соблюдаются лишь при непрерывной подаче предмета труда к рабочему органу машины с интенсивностью, не меньшей производительности машины.

Большинство машин рассмотренных выше классов относятся к первому типу. Однако цикличность работы машины может быть вызвана не только принципом ее действия, но и тем, что машина используется в цикличном технологическом процессе либо взаимосвязью процессов. Например, при укладке бетонной смеси краном в бункерах происходит ярко выраженный цикличный процесс. При бесперебойной подаче смеси бетононасосом машина циклического действия работает в непрерывном режиме, но при подвозе смеси отдельными порциями работа бетононасоса приобретает циклический характер.

Объемы земляных работ на строительстве мостов относительно небольшие (разработка грунта в котлованах опор, отсыпка временных земляных сооружений, планировка откосов конусов насыпей). Поэтому землеройные и землеройно-транспортные машины здесь не имеют широкого применения. Но в мостостроении используют специальные средства гидромеханизации для подводной разработки грунта, которым посвящен разд. 4.

В мостах распространены свайные фундаменты, поэтому значительное внимание уделено машинам, предназначенным для выполнения этого вида работ: сваебойным, вибрационным, буровым (разд. 5).

Общестроительные краны достаточно описаны в литературе ([10] - [14] и др.). В разд. 6 рассмотрены лишь основные виды и марки специализированных грузоподъемных машин, а в разд. 7 - специализированный транспорт для строительства мостов. Поскольку мостостроителям приходится использовать сухопутные машины (краны, копры), установленные на плавучие средства, в приложении изложены основные сведения об этих установках. Машины для погрузочно-разгрузочных работ, как правило, не влияют на производительность основных технологических процессов и поэтому здесь не рассматриваются. Сведения о машинах для сварки металлоконструкций можно получить в книге [17], а в разд. 8 и 9 приводятся данные о некотором мостостроительном оборудовании и ручных машинах.

В рамках курса не рассматриваются машины для гидроизоляционных, бетонных и железобетонных работ, отделочные машины. Это - область дисциплины «Строительные работы и машины».

Также опущены вопросы параметризации, индексации, типажей и стандартов строительных машин; за ними отсылаем читателя к справочнику [12] и другим изданиям.

2. ПОНЯТИЕ О КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ КОМПЛЕКТОВ И КОМПЛЕКСОВ МАШИН

Прежде чем перейти к конкретным типам машин, рассмотрим общие положения, касающиеся систем механизации строительства мостов.

Механизация строительства предусматривает замену ручного труда машинами с целью освобождения человека от выполнения тяжелых, трудоемких ручных операций, повышения производительности труда и снижения стоимости строительства. Высшей ступенью механизации является автоматизация производственных процессов.

В зависимости от степени оснащения технологических процессов машинами различают частичную и комплексную их механизацию.

Частичная механизация охватывает отдельные технологические операции или виды работ при сохранении значительной доли ручного труда, особенно на вспомогательных работах. В мостостроении к числу таких, достаточно распространенных операций относятся: строповка и временное раскрепление конструкций, устройство подмостей и опалубки железобетонных конструкций, сборка болтовых соединений.

Комплексной механизацией называется такой способ производства работ, при котором все основные и вспомогательные процессы выполняются машинами, увязанными между собой по основным технологическим и техническим параметрам.

Основные процессы на строительстве - это переработка предмета труда - исходного сырья, материалов и полуфабрикатов, а также монтаж (возведение) элементов сооружения.

Вспомогательные процессы - это в основном транспортировка, погрузка и разгрузка материалов, изделии и конструкций, обеспечивающие бесперебойное выполнение основных процессов.

Комплексная механизация осуществляется при помощи комплектов машин, которые становятся основной структурной единицей системы механизации строительства моста [15].

В состав каждого комплекта входят ведущая машина (или машины), выполняющая основной процесс, и вспомогательные (комплектующие) машины, выполняющие вспомогательные процессы.

Первичным звеном в системе механизации является комплексная механизация отдельных технологических операций, осуществляемая операционными комплектами машин (ОКМ). Примеры этих комплектов: средства механизации приготовления бетонной смеси на бетонном заводе; машины по укладке, разравниванию и уплотнению бетонной смеси в опалубке конструкции.

Отдельные ОКМ объединяются в технологические комплекты машин (ТКМ). При формировании ТКМ необходимо обеспечить бесперебойную работу ведущей машины (машин) сырьем, материалами, блоками и конструкциями. В качестве комплектующих машин на строительстве мостов выступают главным образом транспортные средства: единицы железнодорожного, автомобильного, водного транспорта.

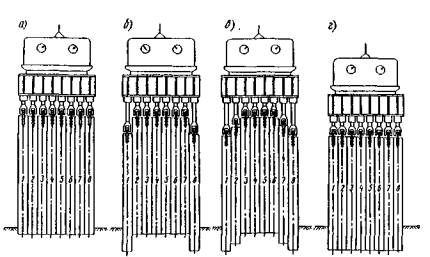

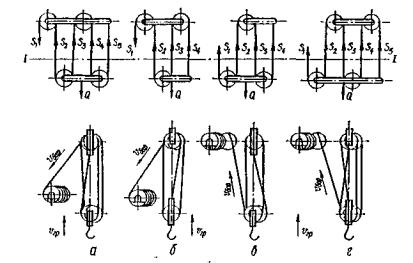

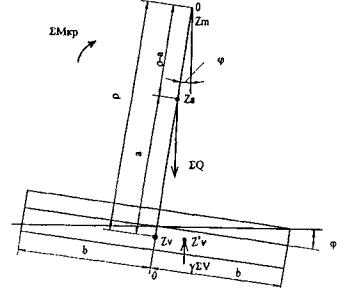

Поэтому из схем, представленных в [6, табл. 1.1], в нашем случае приемлемы лишь две: одна ведущая машина (ВМ) (рис. 1, а) или несколько ведущих машин (nВМ) (рис. 1, б) и несколько параллельно работающих вспомогательных машин (mВсМ). При этом один поток транспортных средств может обслуживаться одной или несколькими ведущими машинами. Примеры ТКМ: «бетонный завод - автобетоновозы - средства укладки смеси» или «кран - транспортные средства».

Возможна также особая, но в то же время весьма распространенная (например, при работе сваебойного агрегата, при вибропогружении свай оболочек) схема. Действуют две ведущие машины: кран и агрегат. Непосредственно с комплектующими машинами (транспортом) связан только кран, но агрегат, выполняющий технологический процесс, зависит от работы и крана, и транспорта (рис. 1, в).

Технологические комплекты машин, выполняющие работы по возведению отдельных частей сооружения, в свою очередь объединяются в комплекс машин (КМ) строительства объекта.

Рис. 1. Основные схемы технологических комплектов машин

□ ∆ - ведущие машины; ○ - вспомогательные машины; → - физическая связь; ← - → - технологическая связь

Формирование КМ происходит под действием системообразующих факторов (связей) следующих видов: 1) логических связей отдельных работ; 2) взаимосвязей по потреблению ресурсов типа «материалы»; 3) физических связей разных ТКМ, имеющих общие комплектующие машины; 4) технологических связей комплектов машин между собой; 5) функциональных взаимосвязей физически и технологически не связанных процессов, которые возникают при взаимодействии транспортных потоков в узлах транспортных схем на строительстве объекта.

Логическая связь работ еще не означает их технологическую зависимость. ТКМ, выполняющие те или иные работы, могут действовать независимо друг от друга. Но связь работ этого вида определяет потребность в данный период времени в ресурсе типа «мощности» вида «машины».

Примеры связей второго вида - потребление бетонной смеси с одного завода для разных процессов, потребление различных конструктивных блоков с одного склада разными объектами.

Физические связи ТКМ (в составе КМ) третьего вида имеют место, например, при монолитном бетонировании конструкций, где два отдельных комплекта машин - «бетонный завод - автобетоновозы» и «кран - автобетоновозы» - имеют общие комплектующие транспортные средства.

Технологические связи четвертого вида возникают между ведущими машинами комплектов, обслуживающих один технологический процесс. Это бывает при свайных работах, когда кран разгружает транспортные средства и подает под сваебойный агрегат или вибропогружатель сваи.

Пятый вид связей характерен именно для мостостроения, где, в силу необходимости проведения работ на акваториях, возникают многоступенчатые транспортные схемы. Например, при бетонировании опоры моста бетонную смесь вначале транспортируют автобетоновозами по суше, затем в бадьях доставляют на транспортных плашкоутах к опоре, где укладывают плавучим краном. Но если при этом одновременно сооружается несколько опор, грузопоток, проходя через единый транспортный узел - перегрузочный кран на причале - функционирование технологически не связанных процессов зависит от работы перегрузочного узла.

При подборе состава ТКМ работу ведущей машины (машин) и вспомогательных машин необходимо увязать по технологическим параметрам, в первую очередь по производительности. Во-вторых, состав комплекта должен быть экономически эффективен. Однако при наличии связей пятого типа правильный подбор состава отдельных ТКМ отнюдь не гарантирует достижение максимальной производительности комплекта. В комплексе взаимосвязанных ТКМ производительность отдельных машин может меняться в весьма широких пределах. Это обстоятельство и определяет основную сложность анализа и регулирования производительности системы механизации строительства моста (см. [15]).

Важнейшим показателем комплексной механизации строительства является производительность машин и комплектов машин, т.е. количество продукции, выраженное в определенных единицах измерения (весовых, объемных и др.), которые машина или комплект могут производить в единицу времени (час, смену).

Однако до сих пор объективность использования этого показателя довольно низка из-за того, что производительность машины - случайная величина, зависящая от ряда факторов:

- конструктивных качеств машины, параметры которых переменны. Один предмет труда машина может обрабатывать при различных скоростях движения рабочих органов, что в немалой степени зависит от квалификации субъекта - оператора машины;

- надежности машины как элемента технической системы, зависящей от режимов эксплуатации и обслуживания машины;

- конкретных производственных условий и организации труда, влияющих, прежде всего на движение рабочих органов и параметры обработки предмета труда, - при использовании ОКМ;

- операционных взаимосвязей в рамках одного технологического процесса - при формировании ТКМ;

- организационных условий строительства, представляющего собой сложную вероятностную систему, которая подвержена воздействию комплекса дестабилизирующих факторов, - при формировании КМ;

- неопределенности исходной информации и недостаточной информированности лица, принимающего решения, - при организационно-технологическом проектировании и управлении строительством.

Несмотря на эти факторы, придающие производительности машины существенную неопределенность, имеются относительно стабильные показатели работы машины - конструктивные свойства, которые можно принять за основу исследования.

Можно выделить следующие четыре категории производительности строительных машин.

Конструктивно-расчетная (номинальная) производительность Qм определяется при однозначно заданных параметрах ее работы в режимах, близких к предельным. Номинальная производительность характеризует конструктивные возможности машины и используется в основном для сравнения вариантов новых машин.

Техническая производительность Qт рассчитывается при непрерывной работе в конкретных производственных условиях, при хорошо организованном технологическом процессе, нормальных режимах и нагрузках на рабочие органы машины.

Эксплуатационная производительность Qэ - это фактическая производительность машины с учетом организационных условий работы (технологических перерывов, времени обслуживания и др.). Ее можно выразить через техническую производительность Qт посредством приближенной формулы

где Kт - коэффициент использования производительности машины; Kв - коэффициент использования полного рабочего времени. Различают часовую Qэ.ч и сменную эксплуатационную производительность Qэ.см. Значение коэффициента Кв для различных машин составляет 0,75-0,85.

В основу рассмотренных выше видов производительности положено представление об однозначной заданности основных параметров процессов и машин, т.е. Qм, Qт, Qэ есть детерминированные характеристики отдельных машин.

Прогнозируемая (вероятная) производительность комплекта (комплекса)

машин ![]() характеризует

реальные условия работы комплекта с учетом случайных процессов взаимосвязанного

функционирования машин в рамках организации строительства, а также процессов,

приводящих к выходу машин из строя, и процессов их восстановления. Данный вид

производительности - вероятностная величина, используемая в качестве проектного

параметра механизации. Она определяется в зависимости от эксплуатационной

производительности Qэ по формуле

характеризует

реальные условия работы комплекта с учетом случайных процессов взаимосвязанного

функционирования машин в рамках организации строительства, а также процессов,

приводящих к выходу машин из строя, и процессов их восстановления. Данный вид

производительности - вероятностная величина, используемая в качестве проектного

параметра механизации. Она определяется в зависимости от эксплуатационной

производительности Qэ по формуле

![]() (2)

(2)

где Кп - коэффициент простоя машины, т.е. отношение суммарного

времени ее простоев к общему времени работы; Ки -

коэффициент использования машины, Ки = 1-Кп; Кг - коэффициент готовности, представляющий собой

характеристику безотказной работы машины. В расчетах обычно оперируют величиной

сменной производительности ![]() .

.

Для определения коэффициента Кп используют методы теории массового обслуживания либо моделирование системы механизации на ЭВМ, а коэффициент Kг определяют на основе теории надежности [6], [15].

При расчете

прогнозируемой производительности ![]() ТКМ или КМ прежде

всего необходимо знать техническую Qт и эксплуатационную Qэ производительности отдельных машин комплектов.

Существуют следующие методы определения производительности строительных машин.

ТКМ или КМ прежде

всего необходимо знать техническую Qт и эксплуатационную Qэ производительности отдельных машин комплектов.

Существуют следующие методы определения производительности строительных машин.

Нормативный метод - часовая производительность ведущей машины, непрерывно работающей в течение смены, задается в производственных нормах выработки машины (ЕНиР) как результат наблюдения за процессом. Метод прост, особенно при наличии компьютерной базы данных, содержащей ЕНиР. Но использование его на практике может давать весьма существенные погрешности, т.к. техническая производительность машин зависит от конкретных условий, которые сложно учесть в нормах.

Метод «де факто» - среднечасовая эксплуатационная производительность машин определяется по фактической выработке машин в предшествующий отчетный период по формуле

![]() (3)

(3)

где Vф - объем фактически выполненных работ за отчетный период; Тф - фактическое рабочее время одной среднесписочной машины, ч.

Оценка производительности по фактической выработке машин также сопряжена с рядом трудностей: при осреднении теряется специфика конкретных технологических условий, а отчетные данные по механизации, если и имеются в мостостроительных организациях, то чаще всего не позволяют сделать объективные выводы.

Аналитический (расчетный) метод состоит в определении значений технической производительности машин по формулам, в основу которых положены некоторые теоретические представления о физике процессов взаимодействия машин с предметами труда в заданных условиях.

Данный метод позволяет получать достоверные значения детерминированной производительности машины. Однако, чтобы пользоваться им, необходимо знать размеры и скорость движения рабочих органов машины (по справочным данным), а также условия их движения.

Энергетический метод основан на законе сохранения энергии и для конкретной машины и режимов ее работы сводится к составлению и интегрированию уравнения производственного процесса

(4)

(4)

где ε = Wδ/Q0; W - сила сопротивления среды на длине пути δ; Q0 - производительность машины за производственный цикл t0; k - коэффициент полезного действия; N - мощность источника энергии.

Энергетический метод - перспективное средство анализа производственных процессов. Этот метод объективен, но еще недостаточно разработан для практического определения производительности машин.

Расчет часовой технической производительности машин QT также может производиться по следующим аналитическим формулам:

- для машин циклического действия

Qт = 60G(V)/tц, (5)

где Qт - техническая производительность в т/ч или м3/ч; G(V) - масса груза в т (G) или объем материала в м3 (V); tц - время цикла, мин;

- для машин непрерывного действия

Qт = 3600G(V)v, (6)

где G(V) - масса груза в т (G) или объем материала в м3 (V), приходящийся на 1 м длины рабочего несущего органа машины; v - линейная скорость движения рабочего органа, м/с.

Общие формулы (5), (6) модифицируются с учетом принципа действия машин конкретного типа [10], [15].

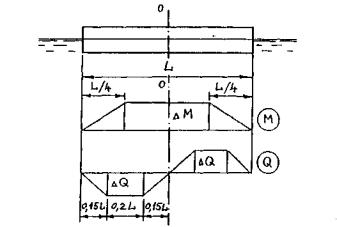

Пример 1. Рассчитаем аналитическим методом значение эксплуатационной сменной производительности стрелового гусеничного крана ДЭК-251, производящего укладку бетонной смеси в опалубку конструкции в бункерах вместимостью 3 м3.

Грузоподъемные краны - машины циклического действия, для которых время цикла в формуле (5) определяется следующим образом (см. [15]):

tц = 2,5H/v0 + 2(l1/v1 + l2/v2 + l3/v3) + tp.0,

где H, l1, l2, l3, - соответственно высота подъема крюка, длина передвижения крана, величина изменения вылета стрелы, угол поворота стрелы в плане; v0, v1, v2, v3 - скорости подъема груза, передвижения крана, изменения вылета и поворота стрелы соответственно; tp.0 - продолжительность ручных операций по строповке и закреплению груза.

В данном случае принимаем следующие технологические параметры работы крана: Н = 4 м; l1 = 0 (кран работает стационарно); l2 = 0 (кран работает на постоянном вылете); l3 = 0,5 (кран совершает полоборота); tp.0 = 2×2 = 4 мин.

Средние скорости движения vi, принимаем по справочнику [12, табл. 21.4, с. 422]: v0 = 5 м/с; v3 = 0,3 мин-1.

Тогда

tц = 2,5×4/5+2×(0+0+0,5/0,3)+4 = 9,3 мин;

По формуле (5) определяем часовую техническую производительность крана:

Qт = 60×3,0/9,3 = 19,4 м3/ч.

Наконец, по формуле (1) при Кип = 1, Кв = 0,85 и продолжительности смены tc = 8,2 ч определяем эксплуатационную сменную производительность крана по укладке бетонной смеси:

Qэ.cм = 19,4×8,2×1,0×0,85 = 135 м3/см.

Приведенный пример показывает, что относительно несложный аналитический расчет позволяет в каждом конкретном случае оценивать реальную производительность машины, исходя из заданных параметров технологического процесса и скоростей движения основных рабочих органов машины. В этом несомненное преимущество метода по сравнению с использованием каких-то осредненных нормативов производительности (выработки) машин.

Производительность некоторых машин, которую сложно рассчитать по формулам, определяется по фактическим, нормативным или паспортным данным машины.

3. ПРОЕКТИРОВАНИЕ МЕХАНИЗАЦИИ РАБОТ В ПОС И ППР НА СТРОИТЕЛЬСТВО МОСТОВ

Проект организации строительства (ПОС) и проект производства работ (ППР) представляют собой разделы организационно-технологической документации. В них разрабатываются вопросы сооружения моста во взаимосвязи с решениями основных конструкций моста и вспомогательных конструкций, необходимых для их возведения. При двухстадийном проектировании ПОС разрабатывают на первой стадии - в проекте (ТЭО, инженерном проекте) моста, а ППР - на стадии подготовки строительства на основании рабочей документации (РД) и ПОС. При проектировании моста в одну стадию (рабочий проект) также выполняют РД и ПОС, а на их основе - ППР [8], [18].

В ПОС разрабатывают вопросы организации строительства объекта (комплекса объектов) в целом, т.е. в этом разделе проектной документации осуществляют общее проектирование производственной системы для возведения моста по выбранному варианту [19]. Одной из основных подсистем производственной системы является комплекс машин (КМ), методика разработки которого в ПОС сводится к следующему.

Проектной организации-составителю ПОС, в числе прочих исходных данных, выдаются заказчиком: сведения о наличии в районе строительства местных строительных материалов (камня, щебня, гравия, песка, леса и др.) с указанием вида транспорта для их доставки: данные о наличии в районе строительства железных и автомобильных дорог; рекомендации по месту выбора строительной площадки; рекомендации по транспортным схемам доставки материалов и конструкций.

Основными документами ПОС являются: календарный план строительства; строительные генеральные планы; организационно-технологические схемы (ОТС); ведомости объемов строительно-монтажных работ; графики потребности в ресурсах строительства; пояснительная записка.

Производственная система формируется с целью реализации определенной технологии строительства, причем структура работ переменна во времени и подчиняется принятой последовательности работ на объекте. Составление ПОС необходимо начинать с решения вопроса о последовательности работ, сделав первые наметки по календарному плану. Одновременно разрабатывается ОТС по возведению основных частей моста: опор, пролетных строений, насыпей подходов, регуляционных сооружений. Как видим, в исходных данных не задаются ограничения по применению типов и марок машин. К тому же до проведения подрядных торгов возможности строительной организации известны лишь приблизительно. Таким образом, в ПОС должны быть приняты оптимальные решения по комплексу машин (КМ).

При разработке организационно-технологических схем для каждого вида работ назначается технологический комплект машин (ТКМ) и решаются вопросы взаимосвязи работы ТКМ. Для этого составляется график потребности в основных строительных машинах и транспортных средствах по строительству в целом, скоординированный с календарным планом строительства. Ведомость потребности в машинах, оборудовании и транспортных средствах приводится в пояснительной записке к ПОС.

На строительных генеральных планах показывают размещение основных машин и пути их передвижения по стройплощадке; постоянные и временные транспортные коммуникации; приводят ведомость машин и механизмов, предназначенных для работы на стройплощадке (краны, обслуживающие склады, причалы и т.п.).

В зависимости от сроков строительства и объемов работ, по решению подрядчика проект производства работ (ППР) может быть разработан на строительство объекта в целом, на возведение его отдельных частей (по мере строительства) либо на выполнение отдельных технически сложных строительных и монтажных работ [19]. ППР разрабатывается организацией-подрядчиком или специализированной проектно-технологической организацией. Они должны передать его на строительную площадку не позднее начала соответствующих работ.

В числе исходных данных для разработки ППР должны быть уже конкретные условия поставки материалов и конструкций, использования строительных машин и транспортных средств, организации строительства.

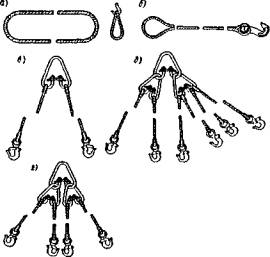

В состав ППР входят: план-график производства работ; строительный генеральный план; графики поступления на объект и движения по объекту основных ресурсов строительства; технологические схемы (карты); схемы строповки грузов; пояснительная записка и некоторые другие документы.

Решения ППР носят уточняющий, конкретизирующий характер по отношению к ПОС. Поскольку в ППР детально проектируется технология отдельных сложных видов работ, основным документом здесь являются технологические схемы (ТС) или карты (ТК). ТК обычно составляются на возведение типовых конструкций мостов. При разработке ТС (в случае индивидуального проектирования) в рамках рассматриваемой технологии решают задачу формирования оптимального технологического комплекта машин (ТКМ). Результат отражают в виде ведомости потребного оборудования, машин и механизмов для данного вида работ, помещаемой на ТС.

В ППР более детально, чем в ПОС, составляют график движения по объекту основных строительных машин, увязанный с планом-графиком производства работ. На строительном генеральном плане показывают размещение основных машин и пути их передвижения по стройплощадке; зоны потенциально действующих опасных производственных факторов, связанных с работой машин; ограждения зон и другие решения по технике безопасности.

При составлении ПОС и ППР для получения наибольшего конечного эффекта от применения комплексной механизации в строительстве необходимо, чтобы при любом сочетании машин прежде всего удовлетворялось требование соответствия технических и технологических параметров машин, работающих в одном комплекте.

Ведущая машина ОКМ пли ТКМ по производительности должна обеспечивать выполнение объемов работ в заданные сроки. Ведущая машина определяет общую эксплуатационную производительность комплекта и в большинстве случаев оказывает влияние па выбор типов и мощности комплектующих машин.

При назначении состава ТКМ необходимо исходить из условия максимально полного использования производительности ведущей машины, не ниже которой должна быть и эксплуатационная производительность вспомогательных машин (транспортных средств).

Выбор состава ТКМ осуществляется в два этапа.

На первом этапе в зависимости от технологических характеристик процесса и особенности возводимой конструкции определяют необходимые технические параметры ведущих машин, их типы и типоразмеры, а также состав технологически необходимых вспомогательных машин, их типы и типоразмеры. Для этого могут использоваться типизированные составы комплектов машин, содержащиеся в технологических картах и проектах-аналогах. В результате подбора состава ТКМ определяется несколько возможных вариантов комплекта.

На втором этапе выбирается оптимальный вариант состава ТКМ на основании сравнительной технико-экономической оценки.

При выборе оптимального варианта ТКМ учитывается не только производительность комплекта, которая, безусловно, является важным, но далеко не единственным показателем (критерием) эффективности. Обычно приходится иметь дело с комплексом показателей, которые можно объединить в четыре группы.

Технологические показатели отражают равномерные, объемные, скоростные, грузоподъемные и другие характеристики машины. Эти показатели дают представление о пригодности машины для работы и обычно выступают в качестве условий, ограничивающих выбор.

Производственные показатели определяют количество и качество продукции, которая производится за единицу времени, выработку машины, интенсивность использования и т.п. Эти показатели, среди которых обязательно присутствует производительность машины, чаще всего и являются объектом выбора.

Расходно-эксплуатационные показатели характеризуют натуральные затраты ресурсов на эксплуатацию техники, т.е. расход материалов, энергии, топлива, труда и т.п. на единицу времени или продукции.

Стоимостные показатели представляют собой денежное выражение различного рода затрат, сопровождающих данную механизированную работу. Они являются обобщенным критерием для выбора варианта, оптимального в экономическом отношении.

Однако, как сказано в разд. 2, выбор оптимального варианта ТКМ, удовлетворяющего заданным срокам производства данной работы, еще не означает, что директивный срок выполнения комплекса работ будет обеспечен. Дело в том, что работа единичных комплектов машин характеризуется неравномерностью, к тому же существенное влияние может оказывать взаимодействие отдельных ТКМ в структуре комплекса машин (КМ) строительства объекта в целом. Все это приводит к тому, что прогнозируемая (вероятная) производительность отдельных машин в рамках единой системы КМ может оказаться намного ниже эксплуатационной производительности ТКМ, рассматриваемых обособленно. Более того, при объединении отдельных ТКМ в систему КМ она может перейти в ранг так называемых запредельных систем, обладающих нежизнеспособными характеристиками.

Чтобы получить значения прогнозируемой производительности ТКМ и КМ, необходимо произвести анализ систем на основе методов, указанных в разд. 2.

Выбор оптимального варианта комплекта или комплекса машин характеризуется многокритериальностью. Система критериев оптимальности для комплектов и комплексов машин предложена в книге автора [15].

4. СПЕЦИАЛЬНЫЕ МАШИНЫ ДЛЯ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

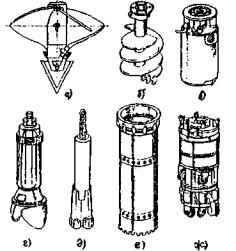

Специфика производства земляных работ при строительстве мостов обусловлена подводной разработкой грунта в котлованах опор, во внутренних полостях свай-оболочек, при дноуглублении и т.п.

Как правило, строители стремятся удалить грунт из котлованов опор до начала работ по устройству свайного фундамента. Это позволяют высокопроизводительные экскаваторы типа обратная лопата, драглайны, грунторазрабатывающее навесное оборудование (грейферы) на краны. Если несвязный грунт из затопленных котлованов приходится удалять после погружения свай, используют специальные средства гидромеханизации - гидроэлеваторы и эрлифты, которые применяют также для разработки несвязного грунта во внутренних полостях свай-оболочек.

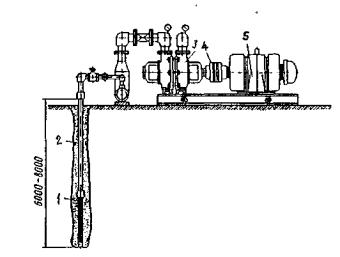

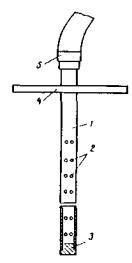

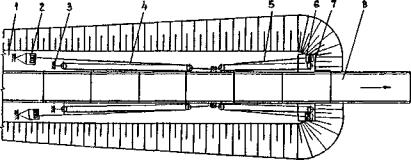

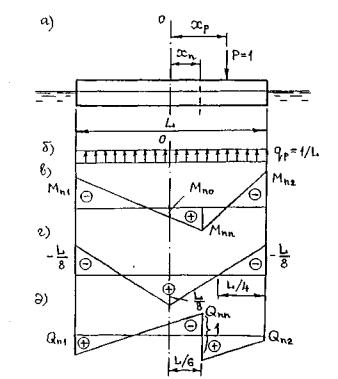

Принцип работы гидроэлеватора основан на известном положении о том, что с увеличением скорости движения струи жидкости давление в ее зоне снижается. В зону пониженного давления устремляется пульпа (взвесь частиц грунта в воде), которая, смешиваясь с напорной водой, получает от нее кинетическую энергию и поднимается по трубе (рис. 2). При давлении воды 0,4 - 0,8 МПа высота всасывания Н достигает 1 - 1,5 м, высота нагнетания h - 6 - 7 м. Воду подают по водоводу насосом высокого давления (с напором 30-150 м).

Производительность гидроэлеватора зависит от расстояния между отверстием всасывающей трубы и поверхностью разрабатываемого грунта. Его оптимальное значение определяют по содержанию грунта в пульпе. Для этого гидроэлеватор подвешивают к крюку крана, постепенно перемещая его концентрическими кругами по площади котлована, и выбирают положение, соответствующее выходу пульпы с максимальным содержанием грунта. Гидроэлеватор работает тем производительнее, чем меньше высота подъема пульпы. Он может работать при минимальном заглублении (10 - 20 см) низа всасывающей трубы в воду. Расход воды - 50-100 м3 на 1 м3 пульпы. Эти устройства надежны в работе, но обладают низким к.п.д.

Рис. 2. Схема разработки грунта гидроэлеватором:

а - положение гидроэлеватора в котловане; б - схема работы; 1 - грунт; 2 - вода; 3 - гидроэлеватор; 4 - пульпопровод; 5 - резиновый шланг: 6 - трос; 7 - шланг для воды; 8 - водовод; 9 - всасывающая труба; 10 - крышка камеры; 11 - кольцевая щель; 12 - камера; 13 - фланцево-болтовой стык; 14 - стык водовода; 15 - сетка

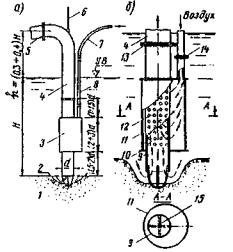

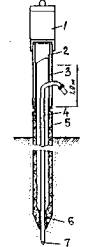

Эрлифт, воздушный водоподъемник, несмотря на сравнительно малый к. п. д (менее 36%), имеет ряд достоинств: простота устройства, надежность и бесперебойность работы. Сжатый воздух под давлением нагнетается по газовой трубе 8 в жидкостную трубу 4, где образуется смесь воздуха с пульпой (эмульсия). Вследствие того, что объемная масса эмульсии меньше массы воды, окружающей эрлифт, под избыточным давлением воды пульпа отжимается по трубе эрлифта вверх (рис. 3). Рабочее давление воздуха, развиваемое компрессором, определяется формулой р ≈ 10(Н-h) кН/м2. Расход воздуха - 1-4 м3 на 1 м3 пульпы.

Рис. 3. Схема разработки грунта эрлифтом:

а - положение эрлифта в котловане; б - схема работы; 1 - грунт; 2 - вода; 3 - эрлифт; 4 - пульпопровод; 5 - резиновый шланг для пульпы; 6 - трос; 7 - шланг для воздуха; 8 - воздухопровод; 9 - всасывающая труба; 10 - крышка камеры; 11 - камера; 12 - отверстие d = 4-6 мм; 13 -стык пульпопровода; 14 - стык воздухопровода; 15 - сетка

Эрлифт, как и гидроэлеватор, подвешивают к крану. Это делают для того, чтобы выбрать оптимальное расположение низа всасывающей трубы по отношению к поверхности разрабатываемого грунта. При этом требуется, чтобы величина заглубления низа эрлифта в воду в 2-3 раза превышала высоту подъема пульпы над уровнем воды в котловане.

Производительность гидроэлеваторов и эрлифтов в средних грунтовых условиях - 5 - 20 м3/ч при насыщении пульпы грунтом от 5 до 20%.

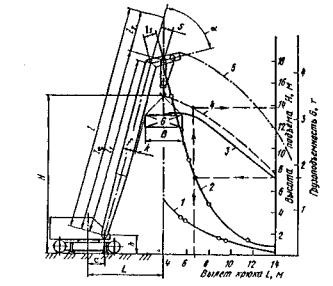

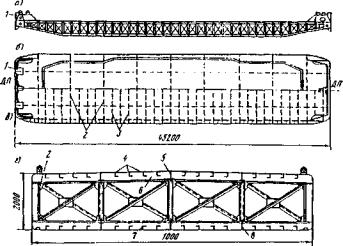

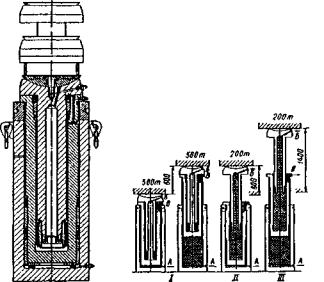

Для подводных дноуглубительных работ обычно применяют плавучие землесосные снаряды (земснаряды). С их помощью разрабатывается несвязный грунт путем всасывания его из воды. Пульпа забирается центробежным водяным насосом - землесосом и транспортируется по трубам-пульпопроводам. Если всасывание грунта происходит с одновременным механическим рыхлением под водой, то такой способ называется рефулерным.

Для дноуглубления обычно применяют земснаряды со свайным папильонированием, которые разрабатывают подводную траншею (прорезь) захватками при последовательном движении от стоянки к стоянке. На каждой стоянке понтон земснаряда «закалывают» сваями в грунт. При вращении (папильонировании) в горизонтальной плоскости вокруг свай земснаряд секторами разрабатывает грунт прорези.

Земснаряд (рис. 4, табл. 1) состоит из понтона 9 с землесосом, свай 1. стрелы 4 с приемно-рыхлительным устройством. Оно, в свою очередь, состоит из фермы 7, фрезерного рыхлителя 6 и его привода 3. Для подъема и опускания фермы с рыхлителем имеется лебедка с полиспастом 5. Вращающийся рыхлитель разрушает грунт. Разрыхленный грунт по всасывающему трубопроводу 8 поступает к землесосу, которым транспортируется по пульпопроводу 2 к месту укладки. Земснаряд имеет лебедки для управления носовыми канатами при перемещении земснаряда относительно свай 1 и для подъема-опускания свай.

Рис. 4. Землесосный снаряд

Таблица 1

Техническая характеристика землесосных снарядов

|

Показатель |

100-40К |

300-40 |

350-50Т |

500-60 |

500-70Г |

1000-80 |

|

Расчетная производительность в грунтах II группы, м3/ч |

120 |

420 |

420 |

650 |

580 |

1270 |

|

Максимальный напор, м |

43 |

45 |

60 |

60 |

45 |

80 |

|

Максимальная глубина разработки грунта, м |

12 |

11 |

18 |

15 |

45 |

15 |

|

Минимальная ширина прорези по дну, м |

30 |

35 |

45 |

45 |

- |

53 |

|

Дальность транспортирования фунта по горизонтали, км |

1.3 |

1,6 |

2 |

2,5 |

3 |

3,5 |

|

Диаметр патрубка, мм: |

|

|

|

|

|

|

|

- всасывающего |

300 |

500 |

500 |

600 |

700 |

854 |

|

- напорного |

300 |

500 |

500 |

600 |

580 |

672 |

|

Габариты корпуса, м: |

|

- |

|

|

|

|

|

- длина |

22,21 |

30 |

38 |

37 |

73,7 |

45 |

|

- ширина |

8,08 |

9,5 |

10,4 |

10 |

15,1 |

12 |

|

- высота борта |

1,61 |

2 |

2,7 |

2,3 |

2,96 |

2,85 |

|

Установленная мощность, кВт |

491,5 |

1227 |

2300 |

2970 |

3543 |

5130 |

|

Масса, т |

112 |

212 |

470 |

400 |

1070 |

650 |

5. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СООРУЖЕНИЯ СВАЙНЫХ ФУНДАМЕНТОВ

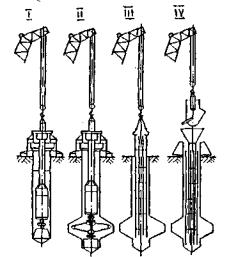

В данном разделе рассматриваются средства механизации, применяемые в отечественной практике для сооружения свайных фундаментов по трем наиболее распространенным технологиям: ударной, вибрационной и технологии устройства буронабивных свай. При первых двух способах в грунт погружают готовые свайные элементы. По третьему способу железобетонную сваю формируют непосредственно в грунте, в предварительно устроенной для этого скважине.

5.1. Установки для ударного погружения свай

При ударном способе погружения свай в нескальные грунты в качестве основных рабочих органов используют свайные молоты. Независимо от конструктивного вида, чтобы придать свае поступательное движение в грунте, в молоте используется энергия падающей ударной части. Для этого ее предварительно поднимают на некоторую высоту. Поэтому все свайные молоты работают циклично: подъем (холостой ход) - падение, т.е. ускоренное движение ударной части вниз, удар по свае (рабочий ход) и т.д.

По роду привода молоты разделяются на механические, паровоздушные, дизельные и гидромолоты. В состав установки кроме молота входит поддерживающий его механизм - копер (копровое оборудование) с направляющими для движения молота и сваи.

По характеру работы различают молоты простого (одиночного) и двойного действия. В молотах простого действия рабочий ход (удар по голове сваи) происходит за счет кинетической энергии, набранной ударной частью в процессе падения. Для каждого подъема ударной части на определенную высоту используют определенный источник энергии. У молотов двойного действия его используют не только для подъема ударной части, но и для усиления рабочего хода, т.е. падения.

Основными параметрами свайных молотов являются: энергия удара, частота ударов, масса ударной части, мощность и полный вес молота.

Энергию удара молота в общем случае можно определить по формуле

где Q - вес ударной части, кН; Н - высота падения ударной части или ход поршня молота, м; η - к. п. д, учитывающий механические, тепловые и другие потери; р - давление газа в цилиндре молота, кН/м2; F - рабочая площадь поршня, м2; Епот - сумма потерь энергии, кДж.

Механические молоты. Механический молот состоит из стальной литой ударной части (бабы), подвешенной на канате, который перекинут через блок в верхней части копра. Другой конец каната при подъеме ударной части наматывается на барабан фрикционной лебедки. По достижении заданной высоты подъема Н тормоз лебедки отпускают, ударная часть падает под действием силы тяжести и наносит удар по голове сваи.

Механические молоты представляют собой самые древние и примитивные орудия труда. В то же время они достаточно легки в изготовлении и применении. Но из-за малой мощности, производительности и к.п.д. сейчас их используют в основном как подручное средство для погружения небольших деревянных свай и т.п.

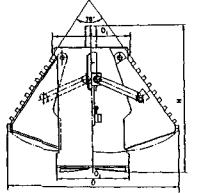

Паровоздушные молоты. Свайные молоты этого типа приводятся в действие энергией или сжатым до 0,5-0,7 МПа воздухом. Паровоздушный молот простого действия представляет собой чугунный корпус, одновременно являющийся паровым цилиндром и ударной частью. Внутри цилиндра находится поршень со штоком. При впуске пара или сжатого воздуха в подпоршневое пространство цилиндр поднимается. Переключением крана пар или воздух выпускается в атмосферу, и цилиндр падает, нанося удар по голове сваи (рис. 5).

Рис. 5. Паровоздушный молот одиночного действия (пример):

а - конструкция молота; б - схема переключения (подачи) пара (воздуха); 1 - корпус; 2 - цилиндр; 3 - шток; 4 - поршень; 5 - фиксаторы молота на копровой стреле; 6 - крышка цилиндра; 7 - трехходовой кран; 8 - рычаг пробки крана; 9 - отверстие для сообщения полости цилиндра с атмосферой (I - в цилиндр молота; II - из цилиндра в атмосферу)

Управление работой паровоздушных молотов простого действия полуавтоматическое. Высоту подъема цилиндра можно регулировать, переводя рычаг газораспределения в необходимое положение. В молотах простого действия около 70% массы составляет ударная часть, что является единственным их достоинством. Существенные недостатки - малая производительность и зависимость от внешнего источника энергии (потребность в котельном или компрессорном оборудовании).

Паровоздушные молоты одиночного действия традиционно применяли для забивки свай массой до 12-15 т в нескальные грунты любой плотности (табл. 2).

Таблица 2

Техническая характеристика паровоздушных молотов одиночного действия

|

Показатель |

типа СССМ |

треста ГСФС |

Вниисдм |

||||||

|

570 |

582 |

680 |

3000 |

6500 |

8200 |

С-276 |

С-811 |

С-812 |

|

|

Масса ударной части, кг |

1800 |

3000 |

6000 |

3000 |

6500 |

8200 |

3000 |

6000 |

8000 |

|

Высота паления ударной части, м |

1,5 |

1,3 |

1,37 |

1,25 |

1,25 |

1,2 |

1,37 |

1,37 |

1,37 |

|

Энергия удара, кДж |

27,0 |

39,0 |

82,0 |

32,0 |

82,0 |

109,6 |

41,0 |

82,0 |

100,0 |

|

Частота ударов в 1 мин. |

30 |

30 |

30 |

10 |

4-10 |

4-5 |

40-50 |

40-45 |

35-40 |

|

Рабочее давление, Мпа |

1,0 |

1,0 |

1,0 |

0,6 |

0,8 |

0,8 |

0,7 |

0,7 |

0,8 |

|

Расход воздуха, м3/мин. |

- |

- |

- |

11 |

18 |

24 |

9 |

18-20 |

26 |

|

Расход пара, кг/ч |

350 |

550 |

1100 |

550 |

1300 |

1500 |

710 |

1250 |

1500 |

|

Высота молота, мм |

4840 |

4640 |

4960 |

2850 |

3125 |

2580 |

4650 |

4730 |

4730 |

|

Масса молота, т |

2,7 |

4,3 |

8,85 |

4,25 |

7,3 |

8,7 |

4,25 |

8,2 |

11,0 |

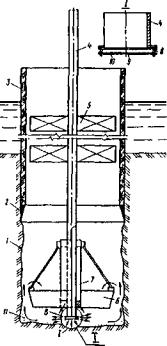

В отличие от молота одиночного действия, паровоздушный молот двойного действия состоит из цилиндра, поршня и соединенного с ним штоком бойка (рис. 6, табл. 3). В молотах двойного действия сжатый газ или пар подается попеременно в пространство над и под поршнем с помощью автоматически переключающегося золотника.

Рис. 6. Паровоздушный молот двойного действия (пример):

1 - шабот; 2 - боек; 3 - корпус; 4 - шток; 5 - поршень; 6 - цилиндр; 7 - соединительный болт; 8 - крышка цилиндра; 9 - штуцер для подвода пара (воздуха); 10 - золотник (парораспределитель)

Таблица 3

Техническая характеристика паровоздушных молотов двойного действия

|

Показатели |

С-35 |

СССМ-708 |

С-32 |

С-231 |

С-977 |

|

Масса ударной части, кг |

614 |

680 |

655 |

1130 |

2250 |

|

Высота падения ударной части, м |

0,45 |

0,406 |

0,525 |

0,58 |

0,46 |

|

Энергия удара, кДж |

10,9 |

9,5 |

15,9 |

18,2 |

17-27 |

|

Частота ударов в 1 мин |

135 |

140 |

125 |

105 |

100-105 |

|

Рабочее давление, МПа |

0,8 |

0,8 |

0,8 |

0,7 |

0,7 |

|

Расход сжатого воздуха, м3/мин |

12,8 |

12,7 |

17 |

17 |

16,5 |

|

Высота молота, мм |

2375 |

2490 |

2390 |

2689 |

3000 |

|

Масса молота, т |

3,77 |

2,97 |

4,09 |

4-15 |

5,20 |

Молоты двойного действия используют для забивки свай и шпунта массой до 6 - 7 т в нескальные грунты любой плотности.

Частота ударов молота имеет большое значение. Если они быстро следуют один за другим, изменения в сопротивлении грунта погружению не успевают закончиться между двумя подледовательными ударами. Окружающий сваю грунт будет постоянно разрыхленным, и, следовательно, его сопротивление погружению свай будет пониженным.

Благодаря автоматическому парораспределению, частота ударов молотов двойного действия доходит до 130-140 в минуту, что делает их существенно более эффективными и производительными. Кроме того, у молотов двойного действия удобно регулировать силу удара. Молоты имеют закрытый корпус, что обеспечивает возможность их использования для забивки свай, в том числе наклонных, под водой на глубине до 20 м.

Паровоздушные молоты широко использовались в отечественной практике в 30-е-50-е годы XX в., но в дальнейшем они уступили первенство дизель-молотам, которые работают автономно, имея более высокие частоту ударов и к.п.д. Но за рубежом паровоздушные молоты продолжают использовать. Там считаются эффективными молоты одиночного действия с массой ударной части до 27 т и энергией удара до 249 кДж, а также молоты двойного действия с соответствующими значениями параметров 18 т и 157 кДж. Их применяют для подводной забивки свай.

Эти представления находятся в русле тенденции к возрождению паровых машин. По расчетам специалистов, коэффициент полезного действия паровоза можно поднять до 15%. При этих условиях затраты на эксплуатацию паровых машин станут существенно ниже затрат на двигатели внутреннего сгорания. Современная паровая машина экономична из-за использования микропроцессорных систем автоматического управления, а исключение выбросов в атмосферу и замкнутый цикл придают ей высокую экологичность.

Дизель-молоты. Идея создания дизельного молота возникла в СССР в 1928 г., но авторство приписывают немецкому инженеру Шмидту. Начало широкого применения дизель-молотов в нашей стране относится к 1940-м годам.

Дизель-молот представляет собой прямодействующий двигатель внутреннего сгорания, работающий по принципу двухтактного дизеля. Ударная часть молота при совершении рабочего хода сжимает заключенный в цилиндре воздух, значительно повышая его температуру. Подаваемая в это время в цилиндр горючая смесь (дизельное топливо) взрывается и отбрасывает ударную часть вверх, совершая холостой ход. При падении ударной части рабочий цикл повторяется и т.д.

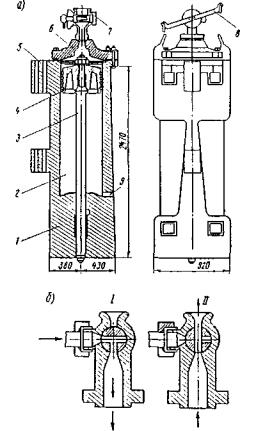

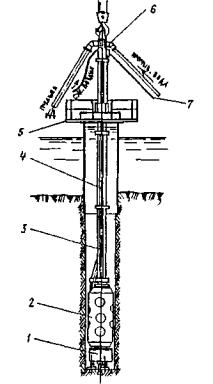

По типу направляющих для ударной части дизель-молоты делятся на штанговые и трубчатые (рис. 7).

Рис. 7. Дизельные молоты:

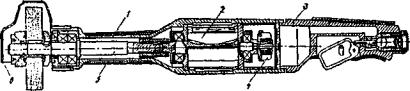

а - штанговый; б - трубчатый; 1 - свая; 2 - шабот; 3 - поршень; 4 - направляющие штанги; 5 - цилиндр; 6 - устройство для подъема цилиндра; 7 - штырь; 8 - рычаг подачи топлива; 9 - топливный насос; 10 - топливный бак; 11 - трубка для подачи топлива; 12 - выхлопное отверстие

В штанговых молотах ударной частью является цилиндр, перемещающийся по двум направляющим штангам (рис. 7, а). Молоты такого типа имеют небольшие габариты и массу ударной части 600-2500 кг, а также низкий к.п.д. и энергию удара до 20 кДж. Поэтому их в основном используют для забивки (может быть, бескопровой) легких деревянных свай.

В трубчатых молотах одиночного действия ударная часть представляет собой поршень, который перемещается внутри цилиндра и направляющей трубы и создает давление (компрессию) в цилиндре (рис. 7, б). Молот подвешивают на направляющей стреле копра. Его запуск производится специальным механизмом - «кошкой», которая входит в зацепление с кольцевой выточкой поршня. «Кошка», перемещаемая лебедкой вверх по направляющей копра, поднимает ударную часть и автоматически сбрасывает ее на заданной высоте. Падающий поршень надавливает на рычаг топливного (плунжерного) насоса, который впрыскивает топливо в камеру сгорания. В камере под действием удара поршня о шабот горючая смесь разбрызгивается и воспламеняется. От давления образовавшихся газов поршень подбрасывается вверх, а выхлоп выходит в атмосферу через отверстия в цилиндре.

Отечественной промышленностью выпускается параметрический ряд дизель-молотов с воздушным и водяным охлаждением (табл. 4). Зарубежные фирмы Dellmag, Menck (Германия), Gera Hummers (Голландия), Mitsubishi, Kobe Steel (Япония) и др. также широко выпускают трубчатые дизель-молоты с близкими нашим значениями параметров. При этом масса ударной части отдельных образцов в средних условиях может доходить до 10-15 т, а энергия удара - до 400 кДж. Используются (например, фирмой Link Belt) и трубчатые дизель-молоты двойного действия (по принципу, аналогичному паровоздушным молотам), имеющие в 1,5-2 раза большую частоту ударов.

Таблица 4

Техническая характеристика трубчатых дизель-молотов отечественного производства

|

Показатели |

УР 1250 |

УР-1800 |

С-949Б |

С-954К |

С-974К |

- |

|

СП-75 |

СП-76 |

CП-77 |

СП-78 |

СП-79 |

СП-84 |

|

|

Масса ударной части, кг |

1250 |

1800 |

2500 |

3500 |

5000 |

7500 |

|

Полный ход поршня, м |

3,0 |

3,0 |

3,2 |

3,2 |

3,2 |

3,8 |

|

Наибольшая потенциальная энергия удара Еh, кДж |

36,8 |

53,0 |

73,5 |

103,0 |

147,0 |

243,0 |

|

Расчетная энергия удара Ed, кДж |

30,4 |

44,1 |

61,8 |

86,3 |

123,5 |

184,3 |

|

Частота ударов в 1 мин |

43-55 |

43-55 |

43-55 |

43-55 |

42 |

42 |

|

Высота молота, м |

4,4 |

4,4 |

5,2 |

5,5 |

5,5 |

6,2 |

|

Масса молота, т |

2,7 |

3,9 |

5,8 |

7,8 |

9,6 |

16,0 |

|

Рекомендуемая масса забиваемых свай, т |

1,5-4,0 |

2,0-5,0 |

3,0-7,0 |

4,0-10,0 |

5,0-15,0 |

8,0-22,0 |

Примечания: 1) первая марка - молот с воздушным, вторая - с водяным охлаждением;

2) выпускают также молоты типа УРБ - быстроходные, с частотой ударов 65 в мин.

Основными достоинствами дизель-молотов являются: независимость от внешних источников энергии, быстрота подготовки к работе, невысокая стоимость изготовления, простота и удобство эксплуатации в условиях любых температур, высокая производительность.

Однако применение дизель-молотов в зарубежных странах неуклонно сокращается. Предпочтение отдается гидромолотам. Немалую роль в этом играют экологические соображения.

Гидромолоты. Тенденцию к созданию молотов повышенной мощности с регулируемой силой удара можно проследить на примере работ голландской фирмы HBG, которая с 1964 года работает над созданием молотов с гидравлическим приводом. С 1969 года она начала серийный выпуск гидромолотов, которые быстро завоевали популярность во всем мире.

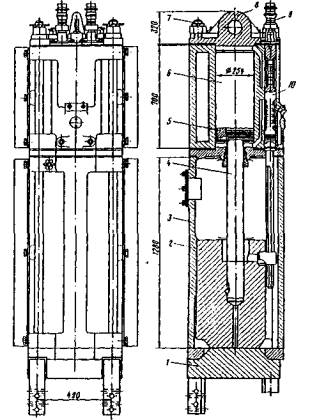

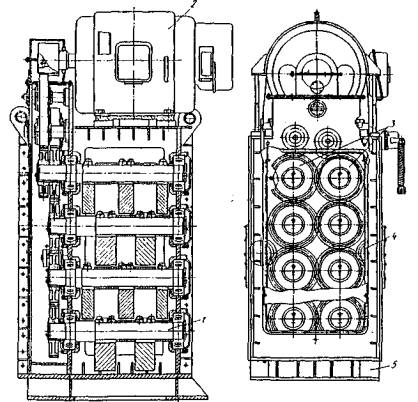

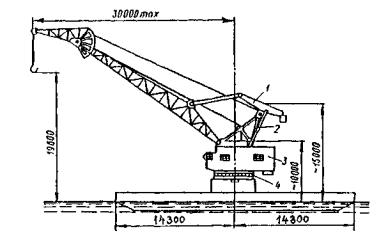

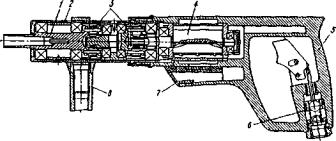

В гидромолотах подъем ударной части производится регулируемым давлением жидкости. Она подается гидронасосом в пространство под поршнем основного гидроцилиндра, соединенного штоком с ударной частью (рис. 8 и 9). При рабочем ходе ударной части жидкость перетекает через перепускной клапан из полости гидроцилиндра под поршнем в полость над ним, сообщая работе машины эффект двойного действия. Гидравлическая жидкость (минеральное масло или вода) подается гидронасосом производительностью до 400 - 700 л/мин под давлением до 300 - 400 атм.

Рис. 8. Гидромолот двойного действия:

1 - шабот; 2 - направляющая труба; 3 - ударная часть; 4 - упругий шарнир (тарельчатые пружины); 5 - шток гидроцилиндра; 6 - рабочий (главный) цилиндр

Рис. 9. Принципиальная схема управления гидромолотом:

1 - ударная часть; 2, 3 - направляющие; 4 - главный клапан; 5 - гидроаккумулятор низкого давления; 6 - клапан избыточного давления; 7 - перепускной клапан; 8 - гидронасос; 9 - гидроаккумулятор высокого давления; 10 - главный цилиндр; 11 - шток гидроцилиндра

Характерными особенностями гидромолотов являются: возможность регулирования силы и частоты ударов; более длительное действие ударного импульса; возможность синхронной работы нескольких молотов; возможность использования молотов для забивки свай в воде; экологичность. Наряду с этим отметим, что гидромолоты обладают меньшей энергией удара в сравнении с дизель-молотами той же массы (табл. 5).

Таблица 5

Техническая характеристика гидромолотов фирмы Junttan (Финляндия)

|

Показатели |

ННК-4 |

ННК-5 |

ННК-6 |

ННК-7 |

ННК-10 |

ННК-14 |

|

Масса ударной части, кг |

4000 |

5000 |

6000 |

7000 |

10000 |

14000 |

|

Полный ход поршня, м |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

|

Наибольшая потенциальная энергия удара Eh, кдж |

48,0 |

60,0 |

72,0 |

81,0 |

120,0 |

168,0 |

|

Частот ударов в 1 мин: |

|

|

|

|

|

|

|

- при мин. ходе поршня |

100 |

100 |

100 |

100 |

100 |

100 |

|

- при ходе поршня 0,5 м |

60 |

60 |

60 |

60 |

60 |

60 |

|

- при макс. ходе поршня |

30 |

30 |

30 |

30 |

30 |

30 |

|

Высота молота, м |

4,94 |

5,31 |

5,68 |

6,05 |

5,95 |

6,95 |

|

Масса молота, т |

6,3 |

7,4 |

8,6 |

9,7 |

14,8 |

19,0 |

|

Производительность гидронасоса, л/мин |

300 |

300 |

300 |

300 |

600 |

600 |

|

Рабочее давление в гидросистеме, атм. |

140 |

150 |

160 |

185 |

150 |

185 |

|

Установленная мощность, кВт |

70 |

75 |

80 |

93 |

150 |

185 |

В настоящее время в России кроме установок финской фирмы Junttan имеются сваебойные агрегаты фирмы Liebherr (Германия) с гидромолотами фирмы Menck, гидромолоты IНС (Голландия). BSP (Великобритания) и др. Молоты МНР фирмы Menck при массе ударной части 4-20 т имеют потенциальную энергию удара соответственно от 35 (45 с усилением) до 200 (225) кДж при полной массе молота от 6,7 до 28 т и частоте ударов от 40 - 50 до 60 - 85 в минуту.

Для погружения свай больших размеров за рубежом используют групповые гидромолоты, суммарная масса ударной части которых доходит до 40 т, а энергия удара - до 500 кДж при массе группы до 60 т.

Фирмой РОПАТ созданы отечественные гидромолоты МГ5, МГ6, МГ7 и др. Молот МГ5 имеет массу ударной части 5,2 т, максимальную энергию удара 50 кДж, число ударов в минуту - 50 - 60 и предназначен для погружения железобетонных свай массой до 5 т. Молот МГП100 (молот гидравлический подводный) с массой ударной части 6 т, максимальной энергией удара 100 кДж и частотой ударов в минуту - 42, предназначен для забивки стальных трубчатых свай под водой. Налаживается производство более тяжелых молотов типа МГ с массой ударной части 10-20 т.

Подбор молота для погружения заданных свай в заданные грунты осуществляется по четырем условиям [20].

1. Энергия удара молота Eh, кДж, необходимая для достижения расчетной вертикальной нагрузки на сваю N, кН, должна быть не менее

При погружении наклонных свай Eh определяют с учетом повышающего коэффициента, значения которого принимают равными 1,1; 1,15 и 1,25 для свай с наклонами к вертикали соответственно 5:1; 4:1 и 3:1.

2. Выбираемый тип молота должен удовлетворять условию

где K - коэффициент применимости молота (табл. 6); ∑q - суммарная масса молота q1 сваи с наголовником q2 и подбабка q3, т; Ed - расчетная (паспортная) энергия удара молота, кДж.

Таблица 6

Коэффициент применимости молота

|

Тип молота |

К.п.д. удара ? |

Коэффициент К, т/кДж, при материале свай |

||

|

железобетон |

сталь |

дерево |

||

|

Механический (простой подвесной) |

1,0 |

0,30 |

0,25 |

0,20 |

|

Трубчатый дизель-молот, паровоздушный двойного действия, гидромолот |

0,9; 0,85; 0,9 |

0,60 |

0,55 |

0,50 |

|

Штанговый дизель-молот, паровоздушный молот одиночного действия |

0,4; 0,8 |

0,50 |

0,40 |

0,35 |

3. Во избежание дополнительных мероприятий, значение необходимой энергии удара молота, обеспечивающей погружение свай в грунт, должно быть не менее

где fj - несущая способность сваи в пределах j-гo слоя грунта, кН; lj - толщина j-гo слоя грунта, м; n - параметр, принимаемый 5,5 для трубчатых и 4,5 для штанговых дизель-молотов, а для других типов молотов - по аналогии с табл. 2; Ny - общее число ударов молота, необходимое для погружения сваи, которое можно рассчитать по формуле [21]

где Рi - динамическое сопротивление грунта в i-м слое, определяемое по методике расчета несущей способности сван по грунту СНиП 2.02.03-85* [22]; li - толщина слоя; ki - коэффициент, зависящий от точности расчетов и типа свайного молота; Qi qi - соответственно масса ударной части молота и масса сваи; Eрi - расчетная энергия молота при ударе (7); сi - суммарная упругая деформация наголовника, сваи и грунта.

4. Значение контрольного отказа Sа сваи от одного удара при последнем (контрольном) залоге в 10 ударов должно удовлетворять условию

где β - коэффициент материала сваи, принимаемый 1000; 1500; 5000 кН/м2 для деревянных, железобетонных, стальных свай соответственно; Fd - расчетная несущая способность сваи по грунту, кН; А - площадь поперечного сечения сваи, м2.

5. Для молота, который удовлетворяет всем четырем условиям, надо также проверить условие бездефектного погружения сваи

где Nпр - предельно допустимое количество ударов молота по условию выносливости сваи (см. [21]).

С применением изложенной выше методики производят прогнозирование бездефектной технологии погружения свай. Для иллюстрации методики расчета приведем практический пример.

Пример 2. Согласно рабочим чертежам фундамент под опору моста запроектирован из четырех рядов свай, объединенных общим ростверком. Сваи в крайних рядах имеют наклон к вертикали 4:1. Приняты типовые призматические железобетонные сваи поперечным сечением 35×35 см длиной 12 м, погружаемые в грунт забивкой на глубину 11 м. Расчетная вертикальная нагрузка на голову сваи - N=770 кН (78,5 тс).

Вначале выберем способ погружения и параметры свайного молота.

По формуле (8) определяем энергию удара молота, необходимую для достижения расчетной вертикальной нагрузки на сваю

Eh ≥ 0,045×770×1,15 = 39,8 кДж.

По табл. 5 принимаем гидромолот Junttan марки ННК-4 с массой ударной части Q=4,0 т, имеющий параметры: Еh = 48,0 кДж; q1 = 6,3 т.

К.п.д. удара рассчитываем по формуле (2.12) [21] при qгр = 0 и ε2 = 0,2:

где ∑qi = 6,3+0,352×12×2,45+0,4 = 10,3 т.

Тогда по формуле (2.5) расчетная энергия удара составляет

Ed =Ehη = 48,0×0,42 = 20,2 кДж.

Выбранный тип молота проверяем по условию (9):

К = 0,6 т/кДж > ∑q/Ed = 10,3/20,2 = 0,51 т/кДж.

Определим число ударов, необходимое для погружения сваи, при следующих грунтовых условиях:

слой 1 - суглинок мягкопластичный (IL = 0,6), толщина 4 м;

слой 2 - суглинок тугопластичный (IL = 0,4), 4 м;

слой 3 - супесь пылеватая пластичная (IL = 0,2), 3 м.

Выполним расчет по формуле (11) по слоям:

Слой 1 - по формуле (8) СНиП 2.02.03-85* [22] вычисляем значение сопротивления погружению сваи:

P1 = γc (γcRRA + u∑γcffihi) = 1,0×[1,0×600×0,1225+1,4×1,0×(8×2+14×2)] = 135,1 кН,

где A = 0,352 = 0,1225 м2; u = 4×0,35 = 1,4 м; значения R и fi взяты соответственно из табл. 1 и 2 [22].

Из рис. 7 [21] с1 = 0,050 м; там же по табл. 10-К = 0,6.

Тогда по формуле (11) число ударов для прохода сваей первого слоя составляет:

![]()

Слой 2 - аналогично слою 1 вычисляем значение сопротивления погружению сваи:

Р2 = 1,0×[1,0×2100×0,1225+1,4×1,0×(29×2+32×2)] = = 428,0 кН,

Из рис. 7 [21] с2 = 0,024 м; там же по табл. 10-К = 0,6.

![]()

Слой 3:

P3 = 1,0×[1,0×5000×0,1225+1,4×1,0×(63,5×2+66×1)] = 882,7 кН.

с3 = 0,012 м; K =0,6.

![]()

Общее число ударов: Ny = 62+99+388 = 549.

Проверяем необходимость дополнительных мероприятий по облегчению погружения свай в грунт (например, применения подмыва) по условию (10):

Eh = 48,0 кДж > (5,5+4,0/4,0)×1,4×(8×2+14×2+29×2+32×2+63,5×2+66×1)/549 = 6,0 кДж.

т.е. дополнительные мероприятия не требуются.

Значение контрольного отказа сваи по формуле (12) составляет:

![]()

где расчетная несущая способность сваи по грунту определена по формуле (8) СНиП 2.02.03-85* [22]:

Fd = 1,0×[1,0×5120×0,1225+1,4×1,0×(8×2+14×2+29×2+32×2+63,5×2+66×1)] = 1130 кН.

Пытливый читатель должен был заметить, что второй множитель в формуле (12) представляет собой определенный ранее к.п.д. удара η. Так что Еhη = Ed = 20,2 кДж.

Вычисленное значение отказа сваи является контролируемым параметром технологического процесса и указывается в проекте производства работ.

Наконец, для принятого молота, который удовлетворяет всем предыдущим условиям, проверяем условие (13) бездефектного погружения сваи.

Полагаем, что забивка производится с наголовником, имеющим деревянную прокладку толщиной s = 0,15 м; модуль деформации древесины - Es = 3×104 тс/м2. Класс бетона сваи по прочности - В30 (Eb = 3×106 тс/м2).

По формуле (1.7) [21] рассчитываем сжимающие напряжения в голове сваи при забивке:

.

.

Затем по графику (рис. 25 [21]) или по формуле (4.1), решенной относительно lgNпр, определим допустимое количество ударов по свае из условия начала разрушения головы (значения Кд.у и Кв приняты по табл. 8 для данной сваи):

lgNпp = (Кд.у-s/Rb)/Kд = (3,30-17,7×0,78/15,5)/0,8 = 3,01,

где 0,78 - коэффициент перехода от кубиковой прочности к призменной прочности бетона.

Nпр = 1000 ударов > Ny = 549 ударов, т.е. условие бездефектного погружения свай выполняется.

Таким образом, данный пример демонстрирует выполнение технологических расчетов при погружении свай способом забивки.

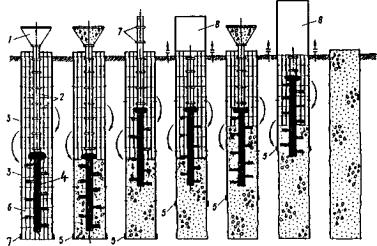

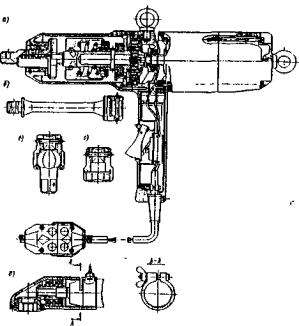

Копры и копровые установки. Процесс погружения свай включает в себя подъем и установку свай в направляющие, подъем, установку на сваю и запуск молота, обеспечение совместного поступательного движения сваи и молота. Все эти функции выполняются сваебойными агрегатами - копрами.

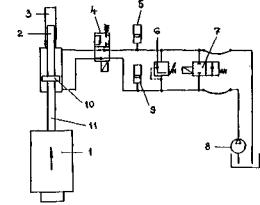

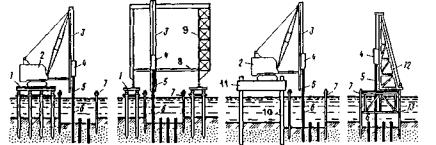

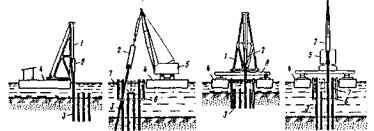

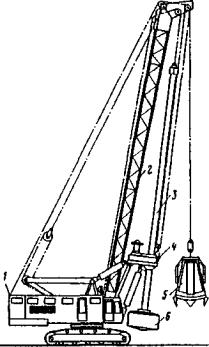

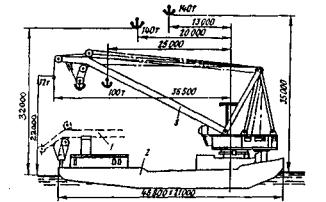

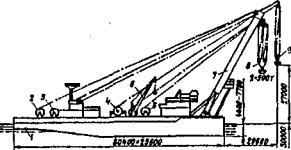

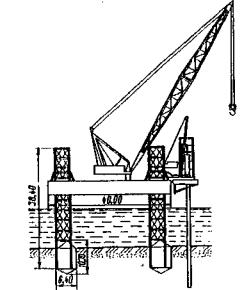

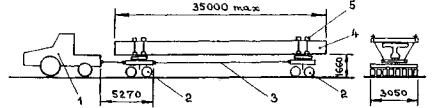

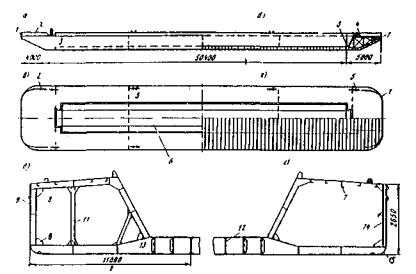

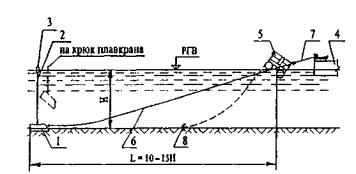

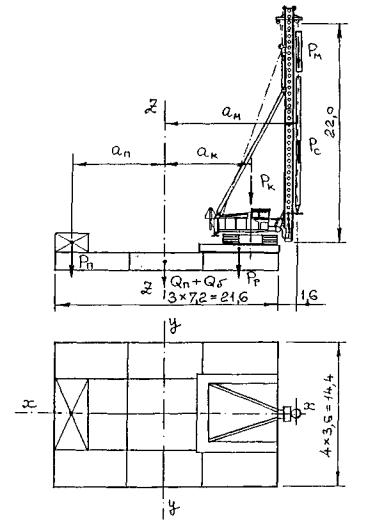

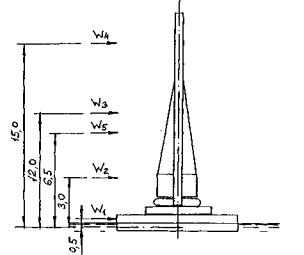

В качестве копров могут использоваться специально созданные для этого самоходные машины или установки в виде навесного копрового оборудования на базовые машины - тракторы, экскаваторы, подъемные краны. Для перемещения копров по свайному полю при возведении речных опор устраивают подкопровые мосты, эстакады, подмости. Копры устанавливают и на плавучие средства (рис. 10, 11).

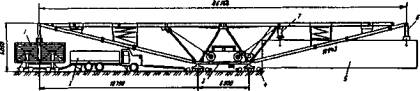

Рис. 10. Использование временных подмостей для производства свайных работ:

1 - подмости: 2 - стреловой крап: 3 - копровая стрела; 4 - молот; 5 - подбабок; 6 - свая: 7 - шпунт: 8 - распорка: 9 - портальный кран; 10 - стойки; 11 - самоподъемная платформа; 12 - копер; 13 - направляющий каркас

Рис. 11. Использование плавучих средств для производства свайных работ:

1 - копер; 2 - молот; 3 - свая; 4 - плашкоут: 5 - кран; 6 - ограждение котлована; 7 - направляющий каркас; 8 - подкопровой мост

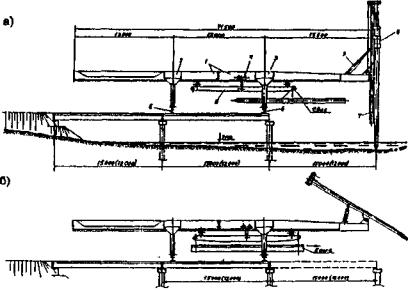

Самоходный копер состоит из ходовой части, на которой установлена поворотная или неповоротная рама с размещенными на ней механизмами подъема молота, «кошки» и сваи, а также копровой стрелы (мачты), у которой есть механизмы изменения вылета и наклона (рис. 12, 13).

Рис. 12. Рельсовый копер СП-69:

1 - ходовая часть; 2 - опорно-поворотный круг; 3 - поворотная платформа; 4 - противовес; 5 - задняя стойка; 6 - кабина машиниста; 7 - передняя стойка; 8, 9 - гидроцилиндры; 10 - параллелограмм; 11 - мачта; 12 - лебедки

Рис. 13. Копер КН-1-16:

1 - базовая машина - экскаватор ЭО-5122А; 2 - кронштейн поворотный; 3 - механизм наведения; 4 - раскосы; 5 - верхняя каретка; 6 - оголовок; 7 - дизель-молот (гидромолот); 8 - наголовник; 9 - мачта телескопическая; 10 - свая; 11 - нижняя каретка; 12 - сваерез

При подборе копровой установки (табл. 7, 8) проверяют ее применимость по длине, массе и наклону сваи, типу и массе молота, по условиям обслуживания копром свайного поля.

Таблица 7

Техническая характеристика отечественных копровых установок для забивки свай

|

Показатели |

МСК-1 |

CП-49В |

КН-1-16 |

КГМ-16 |

CП-46КМ-12 |

CII-69 |

CII-56 |

|

самоходные на базовой машине |

рельсовые |

||||||

|

автомобиль КрАЗ-25615 |

трактор Т-170 МБГ-1 |

экскаватор ЭО-5122А |

экскаватор ЭО-6123 |

неповоротный |

поворотные |

||

|

Высота копра полная, м |

14,9 |

18,3 |

24,56 |

25,0 |

23,4 |

24,0 |

29,0 |

|

Грузоподъемность, т: |

|

|

|

|

|

|

|

|

для молота |

3,0 |

6,0 |

6,0 |

17,0 |

6,5 |

7,0 |

12,0 |

|

для сваи |

3,0 |

6,0 |

6,0 |

6,5 |

5,5 |

7,0 |

8,0 |

|

Наклоны мачты: |

|

|

|

|

|

|

|

|

назад |

4:1 |

3:1 |

3:1 |

3:1 |

3:1 |

3:1 |

3:1 |

|

вперед |

4:1 |

8:1 |

8:1 |

8:1 |

8:1 |

8:1 |

8:1 |

|

поперек |

4:1 |

8:1 |

5:1 |

10:1 |

- |

30:1 |

- |

|

Изменение вылета мачты, м |

0,4 |

0,4 |

0,55 |

1,2 |

1,05 |

1,2 |

1,35 |

|

Масса, т: |

|

|

|

|

|

|

|

|

ударной части молота |

1,25 |

2,5 |

2,5 |

3,5-7,5 |

2,5 |

2,5 |

3,5-5,0 |

|

копровой установки без молота |

22,9 |

28,6 |

54,0 |

70,0 |

15,5 |

26,0 |

54,3 |

|

навесного оборудования |

9,4 |

9,14 |

17,0 |

17,0 |

- |

- |

- |

|

Установленная мощность, кВт |

160 |

96 |

125 |

150 |

21 |

28 |

72 |

Таблица 8

Техническая характеристика зарубежных копровых установок для забивки свай

|

Показатели |

РМ-20 Junttan Финляндия |

М-90 Menсk Германия |

MH-32103 Delmag Германия |

LS-108RH Sumitomo Япония |

Kobe Steel Япония |

KH-500L-PD Hitachi Япония |

L-77 Landswerk Швеция |

|

самоходные на базовой машине |

|||||||

|

гусеничный экскаватор |

экскаватор IME |

гусеничный экскаватор |

гусеничный кран г.п. 40 т |

гусеничный кран или экскаватор |

гусеничный кран г.п. 100 т |