АКЦИОНЕРНОЕ ОБЩЕСТВО ЗАКРЫТОГО ТИПА «АСФАЛЬТТЕХМАШ»

АКЦИОНЕРНОЕ ОБЩЕСТВО ЗАКРЫТОГО ТИПА «СЕЛЬАВТОДОР»

ТЕХНОЛОГИЧЕСКАЯ КАРТА

на устройство дорожного асфальтобетонного покрытия

|

|

Москва |

Настоящая «Технологическая карта» детализирует вопросы организации и технологии строительства асфальтобетонных покрытий из укатываемых асфальтобетонных смесей. Особое внимание уделено вопросам качества строительства, контролю за соблюдением требуемых режимов и параметров процесса укладки уплотнения и отделки покрытий. Впервые обращено внимание специалистов на возможные последствия нарушения технологии строительства. В карте приведены расчеты технико-экономических показателей и правила безопасного веления работ, технические характеристики отечественного оборудования для ведения работ.

Содержание

Технологическую карту разработали:

М.С. Мелик-Багдасаров, к.т.н.

К.А. Гиоев, заслуженный строитель РСФСР, инженер

Н.А. Мелик-Багдасарова, инженер

М.М. Кузнецов, инженер

1. Область применения

1.1. Технологическая карта предназначена для применения при организации и производстве работ по устройству двухслойного асфальтобетонного покрытия и при разработке проекта производства работ (ППР) и другой организационно-технической документации.

1.2. Во всех случаях применения настоящей карты необходима ее привязка к местным условиям производства работ с целью уточнения объемов работ, средств механизации и материально-технических средств.

1.3. Организационно-технологические решения.

Принятые при разработке карты решения предусматривают высокие технико-экономические показатели качества и безопасность выполнения работ в соответствии с требованиями действующих норм и правил строительного производства, в том числе: строительные нормы и правила (СНиП 3.06.03-85, СНиП 3.06.06-88), инструкции по строительству дорожных асфальтобетонных покрытий (ВСН-14-95), Единых норм и расценок по строительным и монтажным работам (ЕНиР) и инструкции по организации движения и ограждению мест производства дорожных работ (ВСН 37-84).

2. Организация и технология строительного процесса

2.1. Организация движения транспортных средств, пешеходов и ограждение мест производства дорожных работ

2.1.1. Организацию движения транспорта и пешеходов и ограждения мест производства работ выполнять в соответствие с требованиями ВСН 37-84 (Инструкция по организации движения и ограждению мест производства дорожных работ).

2.1.2. До начала работ должна быть составлена схема организации движения транспортных средств и пешеходов. На схеме указывают геометрические параметры участка работ (ширину проезжей части, места расстановки дорожных знаков, ограждения, расположения сигнальных фонарей, места стоянки механизмов в нерабочее время). На схеме также указывают сроки выполнения работ, наименование организации, производящей работы, телефоны и фамилии должностных лиц, ответственных за проведение работ.

2.1.3. К обустройству участка работ временными знаками и ограждениями приступают только после согласования схемы с органами ГАИ и утверждения ее руководителем дорожной организации,

2.1.4. При организации движения в местах производства работ должны применяться все необходимые технические средства, предусмотренные схемой. Всякое отклонение от утвержденной схемы, а также применение неисправных технических средств не допустимо.

2.1.5. За границу участка работ принимается первое и последнее ограждающее средство, установленное на проезжей части и изменяющее направление движения.

2.1.6. На границах участка устанавливают информационные щиты, на которых указывают организацию, фамилию ответственного лица, руководящего работами и номер его служебного телефона.

2.1.7. До полного обустройства объекта работ временными знаками и ограждениями запрещается размещать на проезжей части машины, инвентарь и материалы.

2.1.8. К выполнению работ разрешается приступать после полного обустройства места работ всеми необходимыми временными знаками и ограждениями.

2.1.9. Перед началом работ рабочие и машинисты дорожных машин должны быть проинструктированы по технике безопасности и схеме ограждения места работ, о порядке движения, маневрирования дорожных машин и транспортных средств в местах разворота, въездах и съездах.

2.1.10. Ответственность за соблюдение требований, указанных в п.п. 2.1.1.-2.1.9., возлагается на руководителя дорожной организации и лиц, непосредственно руководящих дорожными работами.

2.1.11. Основные средства ограждения и направляющие устройства указаны в приложении I.

2.1.12. При расстановке направляющих конусов или вех, отклоняющих транспортные потоки, длину отгона следует назначать в соответствии с рекомендуемой длиной отгона ширины проезжей части, закрываемой для движения при различной скорости на подходе, которая указана в табл. 1.

Таблица 1.

|

Скорость на подходе, км/ч |

Длина отгона, м, при ширине проезжей части, закрываемой для движения, м |

|||||

|

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

7,5 |

|

|

30 |

12 |

25 |

25 |

30 |

35 |

50 |

|

40 |

20 |

30 |

40 |

50 |

60 |

70 |

|

50 |

30 |

40 |

50 |

60 |

80 |

110 |

|

60 |

45 |

55 |

65 |

75 |

95 |

125 |

|

80 |

60 |

65 |

75 |

85 |

100 |

130 |

|

.100 |

80 |

90 |

100 |

105 |

11.5 |

160 |

2.2. Подготовительные работы

2.2.1. Устройству асфальтобетонного покрытия предшествует приемка основания с оформлением акта на скрытые работы и проведение подготовительных работ. Основание должно иметь требуемую ровность и необходимые геометрические размеры и уклоны.

2.2.2. При наличии значительных неровностей на основании должны быть заблаговременно приняты меры к выравниванию основания путем укладки выравнивающего слоя.

Категорически запрещается выравнивание профиля производить устройством нижнего слоя покрытия переменной толщины.

2.2.3. В случае необходимости изменения отметок крышек колодцев подземных частей наращивание производят с помощью железобетонных сегментов или металлических вкладышей. Установку люков колодцев производят с учетом профиля, дороги.

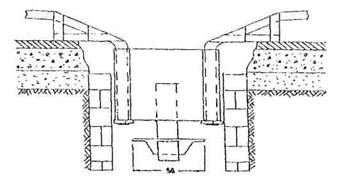

2.2.4. При ремонте горловины колодца или опорного кольца люка рекомендуется использовать приспособление, указанное на рис. 1.

Рис. 1.

2.2.5. Производят геодезическую разбивку с установкой контрольных «маяков» с выноской отметок на бортовой камень (верх «маяка» или отметка должны соответствовать верху покрытия после уплотнения).

Нанесение отметок по борту производят намелованным шнуром. Асфальтобетонные или деревянные маяки устанавливают по визиркам вдоль дороги на основании.

2.2.6. При установке дождеприемной решетки учесть, что края

решетки должны быть ниже проектной отметки лотка с верховой стороны на

2.2.7. Очищают основание от пыли и грязи механической щеткой (либо сжатым воздухом от компрессора или другими средствами). Вслед за этим обрабатывают поверхность основания битумной эмульсией или жидким битумом равномерным слоем не менее чем за 5-6 часов до укладки смеси. Расход материалов составляет: при обработке жидким битумом - 0,5-0,8 л/м2 при обработке 50 % битумной эмульсией - 0,4-0,7 л/м2.

Обработку вяжущими материалами нижнего слоя можно не производить, если с момента его укладки прошло не более двух суток.

2.2.8. В процессе распределения вяжущего необходимо следить за толщиной пленки, не допуская концентрации вяжущего в пониженных местах, а также загрязнения лицевой поверхности бортовых камней. В недоступных, для гудронатора местах распределение производят из небольших бачков.

2.2.9. Работы по устройству асфальтобетонного покрытия выполняются механизированным звеном, укомплектованным дополнительными механизмами для выполнения вспомогательных операций: компрессором для обрубки краев ранее устроенных полос покрытия и для очистки основания от пыли сжатым воздухом; подметально-уборочной машиной для очистки основания; гудронатором и разогревателем, использующим тепловую энергию инфракрасного излучения для разогрева мест сопряжения полос и исправления дефектных мест. Кроме того, у звена должны быть: нивелир и набор визирок для геодезической разбивки и переноса высотных отметок к месту укладки смеси, трамбовки для уплотнения вручную в недоступных для катков местах, металлические (из легкого металла) рейки с уровнем, шаблоны для контроля ровности устраиваемого покрытия.

2.3. Технология организации процесса

2.3.1. Асфальтобетонную смесь укладывают в сухую погоду, при

температуре окружающего воздуха, как правило, весной и летом не ниже +5°С и осенью

- не ниже +10°С. Допускается укладка смеси и при более низких температурах (от

+5°С до 0°С), но преимущественно в нижние слои двухслойного покрытия. В

исключительных случаях допускается устройство и верхнего слоя покрытия, но

только после укладки нижнего слоя, остывшего до температуры не ниже +20° С, при

этом толщина слоя должна быть не менее

Рекомендуется использовать смеси с ПАВ и активированным минеральным порошком, поскольку они улучшают удобоукладываемость и уплотняемость смесей.

2.3.2. Перед началом работ по устройству нижнего слоя выделяют сменную захватку, длину которой определяют по формуле:

![]()

где L - длина захватки, м;

Q - количество смеси, поступающей к укладчику в смену, т;

b - ширина покрытия, м;

g - норма расхода смеси, кг/м2 (см. приложение II).

2.3.3. Длину полосы, укладываемой за один проход асфальтоукладчика следует принимать в зависимости от температуры воздуха по табл. 2.

Таблица 2.

|

Температура, воздуха, °с |

Длина укладываемой полосы, м |

||

|

одним асфальтоукладчиком |

двумя |

||

|

на защищенных от ветра участках |

на открытых участках |

асфальтоукладчиками |

|

|

5-10 |

30-40 |

25-30 |

60-70 |

|

10-15 |

40-60 |

30-50 |

70-80 |

|

15-20 |

60-80 |

50-70 |

80-100 |

|

20-25 |

80-100 |

70-80 |

100-150 |

|

более 25 |

100-150 |

80-100 |

150-200 |

2.3.4. Технологический процесс укладки асфальтобетонной смеси включает следующие операции:

- приведение рабочих органов асфальтоукладчика в рабочее положение;

- распределение и укладка асфальтобетонной смеси;

- уход за механизмом в процессе работы;

- очистка рабочих органов асфальтоукладчика от остатков смеси по окончании работы;

- обрубка и обработка битумом краев свежеуложенной полосы.

2.3.5. Укладываемая смесь должна соответствовать требованиям ГОСТ 9128-84 (Смеси асфальтобетонные дорожные и аэродромные и асфальтобетон. Технические условия).

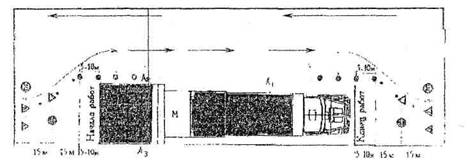

2.3.6. Организация производства работ предусматривается в соответствии с картой трудового процесса (рис. 2 и табл. 3).

Исполнители: машинист асфальтоукладчика VI разряд (М) - 1

асфальтобетонщик V разряд (A1) - 1

асфальтобетонщик IV разряд (А2) - 1

асфальтобетонщик III разряд (А3) - 2

Рис. 2.

|

№ п/п |

Наименование операций |

Характеристики приемов труда |

|

1 |

2 |

3 |

|

1. |

Приведение рабочих органов асфальтоукладчика в рабочее положение |

Машинист асфальтоукладчика (М) проверяет готовность к работе основных узлов укладчика согласно техническим правилам эксплуатации, наличия топлива и масла в системе. Включает двигатель, А1, 2, 3, готовят инструмент для выполнению работ. |

|

2. |

Распределение, укладка смеси, уход за механизмом в процессе работы |

Асфальтобетонщик А1 регулирует - подачу смеси в бункер асфальтоукладчика. Проверяет наличие паспорта на смесь. Из бункера укладчика машинист (М) подает смесь на распределение и предварительное уплотнение. Асфальтобетонщики А2 и А3 - после прохода укладчика визуально или с помощью контрольной рейки определяют дефектные места, регулируют толщину распределяемого слоя. Производят подсыпку смеси в заниженных местах или снятие излишней смеси проверяют толщину слоя и укладывают смесь, взятую из бункера укладчика в места, не доступные для укладчика. Вместе с машинистом осуществляют уход за механизмами асфальтоукладчика. |

|

3. |

Очистка рабочих органов асфальтоукладчика от остатков смеси по окончании работ |

Машинист (М) и асфальтобетонщик А3 по окончании работы производят очистку рабочих органов асфальтоукладчика от налипшей смеси. |

|

4. |

Обрубка и обработка битумом краев свежеуложенной смеси и уборка отходов. |

Асфальтобетонщики А3 производят обрубку краев ранее уложенного асфальтобетона, смазывают места сопряжения предварительно разогретым битумом. |

2.4. Транспортирование асфальтобетонной смеси и приемка ее на объекте

2.4.1. Транспортирование асфальтобетонной смеси к месту укладки следует производить ритмично и, как правило, в автомобилях-самосвалах большой грузоподъемности, оборудованных устройствами для подогрева кузовов отходящими газами и устройством по укрытию перевозимой смеси.

2.4.2. До загрузки смесью кузов автомобиля-самосвала тщательно очистить и смазать, не допуская скопления смазки в кузове.

2.4.3. Для предотвращения расслоения загрузку машины смесью следует производить порциями: первую порцию - в переднюю часть кузова, вторую - в заднюю часть и третью - между ними. Тот же принцип загрузки должен быть соблюден и при загрузке из накопительного бункера.

2.4.4. Продолжительность транспортирования асфальтобетонных смесей должна быть установлена из условий обеспечения температуры при укладке, указанной в табл. 4.

2.4.5. В конце смены и три перерывах в доставке смеси или в других случаях, приводящих к остановке асфальтоукладчика, последний должен быть освобожден от асфальтобетонной смеси: летом - при перерыве более 30 мин., при пониженных температурах (ниже +110°С) - более 15 мин. Асфальтоукладчик должен при этом выдвигаться вперед, чтобы обеспечить возможность уплотнения всей уложенной смеси до ее остывания.

2.4.6. При выгрузке асфальтобетонной смеси автомобиль-самосвал

должен останавливаться за

2.4.7. Перед загрузкой смеси стенки премного бункера укладчика очистить и смазать.

2.4.8. Прием автомобилей-самосвалов и выгрузка из них смеси в приемный бункер асфальтоукладчика должен осуществляться под руководством опытного рабочего с нарукавной повязкой.

На каждую машину с асфальтобетонной смесью должен быть паспорт предприятия-изготовителя с указанием даты и времени отправления, типа смеси, веса, температуры и штамп ОТК завода, подтверждающий соответствие смеси требованиям технических условий

2.5. Распределение асфальтобетонной смеси

2.5.1. Распределение асфальтобетонной смеси производится асфальтоукладчиком при скорости укладки 2-3 м/мин (смеси с содержанием щебня более 40%) и 4-5 м/мин (менее 40% щебня). Уплотняющие рабочие органы должны работать в режиме: частота оборотов валов трамбующего бруса 1000-1400 об/мин и вала вибратора плиты 2500-3000 об/мин.

В труднодоступных местах и при небольших объемах работ допускается укладка смеси вручную.

Асфальтобетонная смесь, находящаяся в бункере асфальтоукладчика должна иметь температуру не ниже +120°С, а при применении смесей с поверхностно-активными веществами - не ниже +100°С.

2.5.2. Приступая к распределению смеси следует придерживаться следующих правил:

- асфальтоукладчик устанавливают в исходное положение с опором плиты на край ранее устроенного покрытия или на брус толщиной, соответствующей толщине укладываемого слоя, включают двигатель и приборы разогрева плиты и бункера, устанавливают в рабочее положение следящую систему (типа «Стабилослой» или «Профиль», которыми оснащены все отечественные машины). В качестве копира используется трос, натянутый на специальных стойках, установленных вдоль устраиваемого покрытия по нивелиру, согласно проектным вертикальным отметкам. Если ровность нижележащего слоя обеспечена, то в качестве копира используется лыжа, которая кренится на асфальтоукладчике и перемещается по основанию

- рабочую скорость асфальтоукладчика варьируют в зависимости от вида смеси, ее температуры, толщины слоя, количества поставляемой смеси и производительности катков. Режим работы уплотняющих органов асфальтоукладчика принимается в пределах: частоты оборотов валов трамбующего бруса 1000-1400 об/мин и вала вибратора плиты 2500-3000 об/мин. Смеси, содержащие более 40% щебня укатывают на скорости 2-3 км/час, а смеси, содержащие менее 40% - на скорости -5 км/час.

- толщину укладываемого слоя в неуплотненном состоянии принимают с учетом коэффициента уплотнения, равным 1,1-1,15, а при укладке вручную (либо автогрейдером) - 1,25-1,3.

- ширину полосы укладки назначают кратной ширине проезжей части.

- минимально допустимая температура смесей при укладке в зависимости от температуры воздуха указана в табл. 4.

|

Толщина слоя, см |

Минимальная температура смеси в асфальтоукладчике, °С, при температуре воздуха °С |

||||||||

|

+30 |

+20 |

+15 |

+10 |

+5 |

0 |

-5 |

-10 |

||

|

до 5 |

I |

115 |

125 |

130 |

135 |

140 |

145 |

- |

- |

|

II |

120 |

135 |

140 |

145 |

150 |

155 |

- |

- |

|

|

5-10 |

I |

105 |

115 |

120 |

125 |

130 |

135 |

- |

- |

|

II |

110 |

120 |

125 |

130 |

135 |

140 |

- |

- |

|

Примечание: I - при скорости ветра до 6 м/с, II - при скорости ветра 6-13 м/с

- выбор направления укладки асфальтобетонной смеси производится с учетом того, чтобы транспорт со смесью приходил навстречу укладке, чтобы исключить переезды через край cсвежеуложенной полосы;

- при наличии бортов асфальтоукладчик

должен двигаться на расстоянии

- при продольных уклонах, превышающих 40‰, укладку смеси ведут в направлении снизу вверх;

- перед укладкой каждой следующей полосы

необходимо разогреть кромку ранее уплотненной полосы, на ширину до

При отсутствии специальных разогревателей

кромку разогревают путем укладки на нее валика из горячей смеси шириной 10-

- поперечное сопряжение покрытия должны быть перпендикулярны оси дороги. Края ранее уложенной полосы обрубить вертикально по шнуру и смазать битумом или битумной эмульсией;

- при окончании укладки смеси полоса покрытия клинообразно утончается. Для образования качественного поперечного стыка в месте обрубки слоя, вертикальная грань ранее уложенного слоя смазывается битумной эмульсией, и на это место устанавливается плита асфальтоукладчика. Необходимо, чтобы плита перед началом укладки была прогрета обогревательными устройствами или горячей асфальтобетонной смесью.

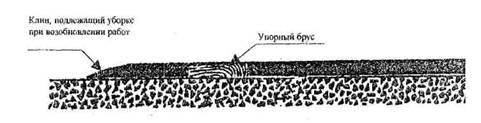

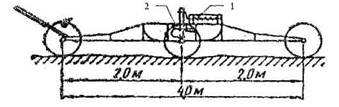

Другой способ устройства поперечного шва заключается в укладке в поперечном направлении деревянного бруса (рис. 3) толщиной, равной толщине уплотняемой смеси.

Рис. 3.

- при укладке асфальтобетонных смесей в

два слоя швы слое» смещать на 100-

- после перерыва в работе

асфальтоукладчик устанавливают так, чтобы выглаживающая плита перекрывала край

ранее уложенной полосы на 100-

- после прохода асфальтоукладчика на поверхности уложенного слоя не должно быть трещин, раковин, разрывов и т.п. Эти дефекты, обычно, связаны с неточной регулировкой рабочих органов по высоте, недостаточным прогревом выглаживающей плиты, неравномерным заполнением смесью шнековой камеры. Замеченные дефекты исправляют до начала уплотнения слоя катками;

- участки продольных и поперечных сопряжений чаще подвергаются разрушающему действию воды, поэтому качеству их устройства следует уделять повышенное внимание, особенно при работе одного асфальтоукладчика. Сопряжение полос должно быть ровным и плотным.

2.5.3. С целью повышения коэффициента использования машин и оборудования устройство двухслойного асфальтобетонного покрытия целесообразно проводить в две смены, укладывая нижний слой вечером (накануне), верхи ни слой - днем (в первую смену).

2.5.4. В труднодоступных местах и при небольших объемах работ допускается укладка смеси вручную.

2.6. Уплотнение асфальтобетонных смесей

2.6.1. Перед началом уплотнения смеси необходимо подготовить катки к работе:

- заправить баки горючим, проверить наличие моторного масла;

- проверить места, нуждающиеся в смазке;

- проверить систему водяного охлаждения, систему смачивания вальцов, заполнить баки смачивающей жидкостью;

- проверить исправность виброуплотняющей системы, давление в шинах пневмокатков и при необходимости откорректировать

2.6.2. Вид и количество катков должны выбираться с учетом: типа смеси толщины отделочных слоев, ширины полосы, температуры воздуха, смеси и основания.

2.6.3. Ориентировочная температура асфальтобетонной смеси в начале уплотнения указана в табл. 5.

Таблица 5.

|

Вид смеси |

тип |

Температура, ºC |

|

Многощебенистая |

А |

130 - 150 |

|

Среднещебенистая |

Б |

120 - 140 |

|

Малощебенистая |

В |

100 - 130 |

|

Песчаная на дробленом песке |

Г |

130 - 140 |

|

Песчаная на природном песке |

д |

110 - 130 |

|

Смеси для основного нижнего слоя |

- |

120 - 150 |

Примечание: Применение активированных минеральных порошков и добавок ПАВ позволяет снизить температуру начала уплотнения смеси на 10-20°С.

Температуру начала уплотнения, в каждом конкретном случае, устанавливают пробной укаткой. Техническая характеристика отечественных катков указана в приложении IV.

2.6.4. Рекомендуемый режим уплотнения асфальтобетонных покрытий в зависимости от состава укаточного звена и температуры воздуха указан в табл. 6.

Таблица 6.

|

Температура воздуха, в ºС (при отсутствии ветра) |

Звенья моторных катков |

Звено виброкатков |

||

|

легкие с гладкими вальцами |

на пневматических шинах (весом 16-35 т) |

тяжелые гладкими с вальцами |

||

|

Число проходов по одному следу |

||||

|

выше +5 |

4-6 |

4-6 |

10-20 |

- |

|

то же |

2-3 |

8-10 |

2-4 |

- |

|

то же |

|

|

6-10 |

С выключенным вибратором на каждом слое 2-3; с включенным вибратором: по нижнему слою 3-5, по верхнему слою - 4-6 |

|

от +5 до -10 |

- |

- |

20-40 |

- |

|

тоже |

- |

- |

15-30 |

5-10 |

2.6.5. Уплотнение нижнего слоя, состоящего из многощебенистных смесей (более 40% щебня) рекомендуется производить сначала катками на пневматических шинах (10-12 проходов), затем, гладковальцовыми катками 10-18 т (2 прохода).

2.6.6. Рабочая скорость движения катков при уплотнении должна быть в начале уплотнения 1,5-2 км/час; после 3-6 проходов по одному следу - до 3-5 км/час для гладковальцовых катков, до 2-3 км/час для виброкатков и до 5-8 км/час - для катков на пневматических шинах.

2.6.7. Чтобы предотвратить прилипание асфальтобетонной смеси к вальцам катка, их рекомендуется смачивать водой или смесью веды с керосином (1:1). Не рекомендуется применять для этих целей соляровое масло и топочный мазут.

Прилипание асфальтобетонной смеси к пневматическим щитам быстро прекращается, как только они нагреются от уплотняемой смеси.

2.6.8. При уплотнении первой полосы необходимо следить,

чтобы вальцы катка не приближались менее, чем на

2.6.9. В процессе уплотнения слоя катки должны двигаться по

укатываемой полосе от ее краев к оси дороги, а затем от оси к краям, перекрывая

каждый след на 20-

2.6.10. В процессе уплотнения, после 2-3 проходов катка следует проверять поперечный уклон и ровность покрытия шаблоном и трехметровой рейкой. Места, не поддающиеся поверхностному исправлению, следует вырубить и заменить новым асфальтовым бетоном,

2.6.11. Участки, недоступные для катка, уплотняют металлическими трамбовками, перекрывая предыдущий след от удара трамбовки примерно на 1/3. Уплотнение следует вести до полного исчезновения таких следов.

После уплотнения производят отделку Поверхности с устранением мелких неровностей, применяя специальные утюги.

2.6.12. В процессе производства работ прораб (мастер) обязан вести журнал по форме, указанной в приложении V. Ведение журнала способствует повышению качества и облегчает контроль и приемку работ.

2.6.13. В процессе работ по устройству покрытия запрещается:

- заправлять катки и асфальтоукладчики на свежеуложенном и уплотняемом покрытии;

- останавливать катки на свежеуложенном покрытии. В случае аварийной остановки принять срочные меры к выводу катка из зоны работ;

- переключать скорости при резком торможении на уплотняемом покрытии;

- оставлять катки на свежеуложенном покрытии по окончании работ;

- производить повороты на неуплотненном покрытии. Для изменения направления катки следует выводить на уплотненную часть покрытия.

Технологическая схема устройства двухслойного асфальтобетонного покрытия показана на рис. 4.

|

Захватки |

I |

II |

III |

IV |

||||||||||||

|

Этапы |

Предварительные работы |

Устройство нижнего слоя |

Устройство верхнего слоя |

отделка покрытия |

||||||||||||

|

№ рабочего процесса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Направление потока |

|

|||||||||||||||

|

Технологические схемы |

|

|

|

|||||||||||||

|

Описание рабочего процесса |

очистка основания от пыли и грязи |

проверка продольных и поперечных уклонов и ровности основания |

обработка краев асфальтобетона со смазкой битумом мест примыкания |

нанесение битумной эмульсии на основание |

Подвозка асфальтобетонной смеси |

Распределение асфальтобетонной смеси |

Уплотнение смеси по линии сопряжения при 2-3 проходах |

Подкатка нижнего слоя катками при 4 проходах по одному следу |

Проверка поперечного уклона и ровности основания |

Окончательная укатка нижнего слоя при 17 проходах по одному следу |

Подвозка асфальтобетонной смеси |

Распределение асфальтобетонной смеси |

Уплотнение смеси по линии сопряжения при 2-3 проходах |

Подкатка верхнего слоя катками при 5 проходах по одному следу |

Окончательная укатка верхнего слоя покрытия тяжелыми катками за 20 проходов по одному следу |

проверка поперечного профиля и ровности асфальтобетонного покрытия. Исправление дефектных мест и выглаживание поверхности в местах сопряжения с люками колодцев и дождеприемными решетками |

|

Применяемые машины |

Подметально-уборочная машина ПУ-53 М-1 Автогудронатор ДС-82-1 |

Асфальтоукладчики ДС-179-1 Моторные катки: ДУ-50-1; ДУ-42 А-2 Компрессор ЗИФ-55-1 |

Асфальтоукладчики ДС-179-1 Моторные катки: ДУ-50-1; ДУ-42 А-2 Компрессор ЗИФ-55-1 Асфальторазогреватель РА-10-1 |

Асфальторазогреватель РА-10-1 утюг; шаблоны и многоопорные рейки; Моторный каток ДУ-50-1 |

||||||||||||

рис. 4

3. Особенности устройства асфальтобетонных покрытий при пониженных температурах

3.1. В некоторых случаях допускается производить работы по устройству отдельных конструктивных слоев асфальтобетонных покрытий при температуре воздуха ниже 10°С (осенью) и +5°С (весной). Для этого необходимо:

- иметь до наступления холодного периода подготовленное основание;

- укладывать смесь слоем не менее

- применять смеси с водонасыщением на нижнем допустимом пределе;

- укладывать смесь при слабом ветре;

- укладывать смесь с температурой не ниже 150°С и только укладчиком;

- распределять смесь следует немедленно, не допуская простоя машин;

- уплотнять смесь только тяжелыми катками, число которых должно быть увеличено по сравнению с летней нормой;

- укатывать смесь при ее температуре не ниже 130°С;

- в процессе производства работ основное внимание сосредоточить на качестве устройства и отделки мест сопряжения, устраиваемых полос как в продольном, так и в поперечном направлениях.

3.2. Подача смеси должна осуществляться интенсивно и ритмично в автомобилях-самосвалах большой грузоподъемностью в тентованных кузовах с обогревом.

4. Контроль качества

4.1. Контроль качества должен производиться на всех этапах строительства в соответствии с требованиями СНиП 3.06.03-85

4.2. Температуру смеси измеряют в каждом автомобиле и, если она ниже значений, указанных в табл. 3, смесь бракуют.

4.3. В процессе укладки толщину уложенного слоя проверяют

металлическим щупом с делениями, а поперечный и продольный уклоны - шаблоном

через каждые

4.4. Контроль качества смеси и плотности слоя осуществляют

на пробах (вырубках и кернах), отобранных через 1-3 суток в 3 местах на

4.5. Коэффициенты уплотнения конструктивных слоев должны быть не ниже:

0,99 - для плотного асфальтобетона, тип А и Б;

0,98 - для плотного асфальтобетона тип В, Г и Д, пористого и высокопористого асфальтобетона.

4.6. Ширину и поперечный профиль покрытия проверяют через

100 п.м. Ровность покрытия в поперечном и продольном направлениях проверяют

через 30-

4.7. Покрытие не должно иметь просадок, раковин или иных

повреждений. При приемке выполненных работ надлежит произвести

освидетельствование работ в натуре: контрольные замеры

транспортно-эксплуатационного состояния покрытия, ознакомление с результатами

испытаний строительных материалов и контрольных образцов, записями в журнале

производства работ и при необходимости произвести дополнительные испытания.

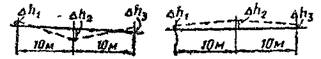

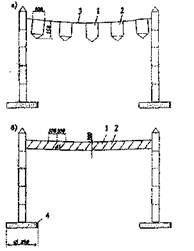

Ровность покрытия определяют путем проезда на автомашине по всему сдаваемому

участку по каждой полосе движения. На основе такой оценки выбирают захватки

длиной 300-

а) трехметровой рейкой

б) трехметровой рейкой с записывающим устройствам

в) никелированием

1 - записывающее устройство

2 - вертикальноперемещающееся колесо

Рис. 5.

4.8. Требования к транспортно-эксплуатационным качествам покрытия определяются с учетом подразделения улиц и дорог на группы А, Б, В в зависимости от интенсивности движения: А-более 3000 авт/сут, Б-от 1000 до 3000 авт/сут, В-менее 1000 авт/сут. При этом ровность поверхности покрытия проезжей части должна соответствовать требованиям, приведенным в табл. 7.

Таблица 7

|

Группа |

Состояние покрытия по ровности |

|

|

Показатель ровности по прибору ПКРС-2 см/км, не более |

Число просветов под трехметровой рейкой, %, не более |

|

|

А |

660 |

7 |

|

Б |

860 |

9 |

|

В |

1200 |

14 |

4.9. Коэффициент сцепления покрытия измеряют не ранее (чем через две недели после окончания работ прибором ПКРС-2 (ТУ 78.1.003-86). Он должен быть не менее 0,3 при измерении шиной без рисунка протектора и 0,4 - шиной, имеющей рисунок протектора.

4.10. Отклонение отметки уровня крышки смотровых колодцев

относительно уровня покрытия не допускается более

Не

допускается отклонение отметки верха

головки рельсов трамвайных или железнодорожных путей, расположенных в пределах

проезжей части, относительно покрытия более

Обочины и разделительные полосы, не

отделенные от проезжей части бордюром, не должны быть ниже уровня прилегающей

кромки проезжей части более, чем на

4.11. Недостатки, которые могут возникнуть при доставке смеси и укладке ее в покрытие и способы их устранения приведены в приложении VI.

5. Технико-экономические показатели

5.1. Технологическая последовательность рабочих процессов с

расчетом объемов работ и потребных ресурсов в расчета на

Таблица 8.

|

Источники обоснования |

Описание рабочих процессов |

Состав звена (бригады) |

Состав машин и механизмов |

Единица измерения |

Объем работ |

На единицу измерения |

На весь объем |

||||

|

Норма времени, чел/ч |

Норма времени, маш/ч |

Расценке, руб. коп. |

Трудозатраты, чел/ч |

Трудозатраты, маш/ч |

Прямая зар. плата, руб. коп. |

||||||

|

Е-20-2-26 п. а |

Очистка основания от пыли и грязи |

Машинист IV р.-1 |

Подметально-уборочная машина ПУ-53М-1 |

|

10,0 |

0,03 |

0,03 |

0-02,4 |

0,3 |

0,3 |

0-24 |

|

Е-17-5 табл. 2 п. 3.6 |

Розлив битумной эмульсии с

расходом |

Машинист V p.-1 Пом. маш. IV p.-1 |

Автогудронатор ДС-82-1 |

т |

0,5 |

0,46 |

0,23 |

0-39,1 |

0,23 |

0,12 |

0-20 |

|

Расчет № 1 (приложение VII) |

Транспортирование крупнозернистой

смеси самосвалом MAЗ-510 при средней дальности в |

Шофер (машинист) IV p.-1 |

Автомобиль-самосвал МАЗ-510 |

т |

18-1 |

0,28 |

0,28 |

0-22 |

51,5 |

51,5 |

40-48 |

|

Расчет № 2 (приложение VIII) |

Распределение асфальтобетонной

смеси слоем |

Машинист VI p.-1 Асфальтобетонщики, V p.-1 IV p.-1 III р.-2 |

Асфальтоукладчик ДС-179-1 |

|

10,0 |

0,50 |

0,10 |

0-42 |

5,0 |

1,0 |

4-20 |

|

17-7 п. 22 |

Подкатка при работе укладчика-4 прохода по 1 следу |

Машинист V p.-1 |

Каток ДУ-50 |

|

10,0 |

0,25 |

0,25 |

0-22,8 |

2,5 |

2,5 |

2-28 |

|

п. 25 |

Укатка катками весом свыше 10 т при 17 проходах по 1 следу |

Машинист VI p.-1 |

Каток ДУ-42А |

|

10,0 |

0,61 |

0,61 |

0-64,7 |

6,1 |

6,5 |

6-7 |

|

Расчет № 1 (приложение VII) |

Транспортирование мелкозернистой

смеси при средней дальности |

Шофер (машинист) IV p.-1 |

Автомобиль-самосвал МАЗ-510 |

т |

95,4 |

0,28 |

0,28 |

0-22 |

26,7 |

26,7 |

21-00 |

|

Расчет № 2 (приложение VIII) |

Распределение мелкозернистой смеси слоем 4 см: |

Машинист VI p.-1 Асфальтобетонщики V p.-1 IV р.-1 III р.-2 |

Асфальтоукладчик ДС-179-1 |

|

10,0 |

0,25 |

0,05 |

0-21 |

2,5 |

0,5 |

2-10 |

|

17-7 п. 26 |

Подкачка при работе укладчика-5 проходов по 1 следу |

Машинист V p.-1 |

Каток ДУ-50 |

|

10,0 |

0,31 |

0,31 |

0-28,2 |

3,1 |

3,1 |

2-82 |

|

п. 29 |

Укатка катками весом свыше 10 т три 20 проходах, по 1 следу |

Машинист VI p.-1 |

Каток ДУ-42А |

|

10,0 |

0,72 |

0,72 |

076,3 |

702 |

7,2 |

7-63 |

|

|

|

|

|

|

|

|

|

|

105,13 |

99,02 |

87-42 |

5.2. Технико-экономические показатели устройства двухслойного асфальтобетонного покрытия приведены в табл. 9.

Таблица 9.

|

Наименование

показателей на |

по карте |

по ЕНиР |

|

Затраты труда в чел/день |

12,80 |

15,20 |

|

Потребность в машино/сменах |

12,00 |

12,30 |

|

Выработка на 1 чел/день |

78,10 |

65,70 |

|

Прямая заработная плата звена (бригады) руб. |

87,42 |

101,91 |

|

С учетом масштаба исп. на 1.04.96 г., в тыс. руб. |

971,3 |

1132,30 |

5.3. Эффективность принятых в технологической карте

решений на

Таблица 10.

|

Наименование показателей |

Единица измерений |

Величина показателей |

|||

|

по ЕНиР |

по карте |

рост производительности, труда, % |

снижение себестоимости, % |

||

|

Выработка на одного рабочего в день |

м |

65,7 |

78,1 |

118,8 |

- |

|

Прямая заработная плата звена (бригады) |

тыс. руб. |

1132,3 |

971,3 |

- |

14,2 |

6.

Материально-технические ресурсы на 1000

м двухслойного покрытия

6.1. Основные материалы.

Битумная эмульсия |

0,5 т |

|

Крупнозернистая смесь |

184,0 т |

|

Мелкозернистая смесь |

95,4 т |

6.2.

Потребное количество машино-смен на

|

Асфальтоукладчик ДС-179 |

0,180 |

|

Автогудронатор ДС-82 |

0,014 |

|

Подметально-уборочная

машина ПУ- |

0,04 |

|

Автомобиль самосвал МАЗ-510 |

9,50 |

|

Каток ДУ-50 |

0,70 |

|

Каток ДУ-42А |

1,62 |

6.3. Инвентарь, инструмент, приспособления.

|

Рулетка металлическая. |

1 |

|

Термометр стеклянный технический |

1 |

|

Шаблон с уровнем строительный УС1-300 |

1 |

|

Гладилка стальная строительная |

2 |

|

Грабли металлические |

2 |

|

Лопата совковая |

3 |

|

Лейки |

1 |

|

Бачок |

1 |

|

Метла |

2 |

|

Шнур разметочный, льняной крученый |

1 |

|

Трамбовка металлическая |

2 |

|

Визирки |

1 комплект |

|

Рейка контрольная трехметровая |

1 |

|

Комплект технических средств организации движения транспорта |

1 комплект |

|

Утюг металлический |

1 |

7. Техника безопасности и охрана труда

7.1. При организации работ на объекте строительства должны быть приняты меры к обеспечению безопасных условий труда работающих на всех этапах выполнения работ, в соответствии с требованиями СНиП III-4-80 (Техника безопасности в строительстве).

7.2. Ответственность за соблюдение требований при эксплуатации машин (инвентаря, инструмента, оборудования), а также средств индивидуальной защиты работы возлагается:

- за техническое состояние машин и средств защиты - на организацию, на балансе которой они находятся;

- за проведение обучения и инструктажа по безопасности труда - на организацию, в штате которой состоят работающие;

- за соблюдение требований безопасности труда при производстве работ - на организацию, ведущую работы.

7.3. Рабочие могут быть допущены к работе только после прохождения ими инструктажа: вводного и на рабочем месте; с оформлением документально.

7.4. К работе на механизмах допускаются лица, имеющие удостоверения на право управления механизмами.

7.5. В темное время суток ограждения должны быть обозначены сигнальными лампами. Скорость движения автотранспорта вблизи мест производства работ не должна превышать 10 км/час на прямых участках, и 5 км/час на поворотах. Подачу автомашины задним ходом в рабочей зоне разрешается производить только по команде лиц, участвующих в этих работах.

Запрещается находится посторонним лицам в зоне работы машин.

7.6. При работе катка запрещается:

- смазывать вальцы вручную;

- сходить с катка во время движения;

- останавливать каток на полосе уплотнения.

7.7. При приеме асфальтобетонной смеси запрещается находиться между бункером укладчика и самосвалом.

Поднятый кузов автомобиля-самосвала следует очищать от налипших кусков смеси скребком с длинной ручкой. Рабочим, производящим очистку кузова следует стоять на земле, а не на колесах или бортах самосвала.

7.8. Во время работы выход за зону ограждения места работы категорически запрещается.

7.9. По окончании смены убрать все инструменты, приспособления в специально отведенное место. Установить механизмы в безопасной для движения транспорта зоне, а в случае их нахождения на проезжей части оградить конусами, в темное время суток обеспечите осветителями. Запрещается установка катков на проезжей части с уклоном >20‰.

7.10. В зоне работ должны быть обеспечены также противопожарные требования, санитарно-бытовые и гигиенические условия в соответствии со СНиП II-92-76 и указанием Министерства здравоохранения СССР 4440-63 от 8.VI.63 г.

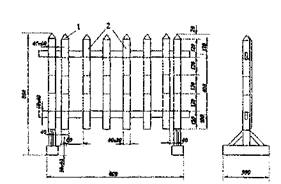

Приложение I

Технические средства для организации дорожного движения

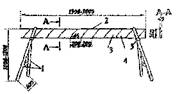

Штакетный барьер облегченного типа

1 - красный цвет

2 - белый цвет

Барьер на бруса

1 - металлические трубы; 2 - деревянный брус; 3 - красный цвет; 4 - белый цвет; 5 - кольцо

Сигнальные ограждения

а - сигнальный шнур с цветными флажками; б - сигнальная лента

1 - красный цвет; 2 - белый цвет; 3 - шнур; 4-опора (резиновая)

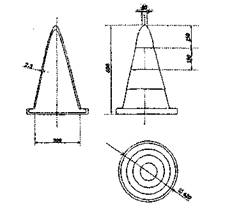

Направляющий конус

Приложение II

Расход асфальтобетонной смеси

|

Вид асфальтобетонной смеси |

Плотность, кг/м3 |

Расход

смеси (т) на |

||||||||

|

30 |

35 |

40 |

45 |

55 |

60 |

70 |

80 |

|||

|

Крупнозернистая |

||||||||||

|

плотная |

2340 |

- |

- |

- |

- |

12,87 |

14,0 |

16,38 |

18,7 |

|

|

пористая |

2300 |

- |

- |

- |

- |

12,65 |

13,8 |

16,10 |

18,4 |

|

|

Мелкозернистая |

||||||||||

|

тип А |

2385 |

- |

8,35 |

9,54 |

10,73 |

- |

- |

- |

- |

|

|

тип Б |

2370 |

- |

8,29 |

9,48 |

10,66 |

- |

- |

- |

- |

|

|

тип В |

2343 |

- |

8,19 |

9,36 |

10,53 |

- |

- |

- |

- |

|

|

Песчаная |

||||||||||

|

тип Д |

2280 |

6,84 |

7,98 |

9,12 |

10,26 |

- |

- |

- |

- |

|

|

Литая |

2400 |

7,20 |

8,40 |

9,60 |

- |

- |

- |

- |

- |

|

Приложение III.

Техническая характеристика отечественных асфальтоукладчиков

|

Наименование показателей |

ДС-189 |

ДС-195 |

ДС-179 |

ДС-181 |

ДС-191 |

СД-404 Б |

АК-7,5 |

|

Тип |

Гусеничный |

Колесный |

|||||

|

Производительность, т/час |

210 |

210 |

250 |

250 |

250 |

450 |

450 |

|

Ширина укладываемой полосы, м |

3-5 |

3-4,5 |

3-7 |

3-7,5 |

3-4,5 |

3-7 |

3-7,5 |

|

Толщина укладываемого слоя, мм |

200 |

30-220 |

300 |

300 |

30-300 |

300 |

300 |

|

Вместимость бункера, кг |

10000 |

10000 |

12000 |

10000 |

12000 |

12000 |

- |

|

Скорость рабочая, м/мин |

1,8-8,6 |

1,75-8,57 |

1-14 |

15 |

2-10 |

1,6-56 |

- |

|

Скорость транспортная, км/час |

4,6 |

0,95-4,64 |

4,6 |

15,5 |

15 |

17 |

17 |

|

Мощность двигателя, кВт |

44 |

- |

|

|

|

|

|

|

Масса, кг |

15000 |

13500 |

17600 |

20000 |

19600 |

17300 |

17500 |

|

Габаритные размеры |

5,72×3,15×3,3 |

5,25×3,15×3,3 |

6,15×3,15×3,6 |

7,2×3,2×2,81 |

7,2×3,15×3,85 |

6,4×3,15×3,6 |

- |

Приложение IV

Техническая характеристика отечественных катков

|

Наименование показателей |

Марка и тип |

||||||||||||

|

Вибрационные |

Статические |

На пневматических шинах |

|||||||||||

|

ДУ-54М |

ДУ-72 |

ДУ-73 |

ДУ-47Б |

ДУ-63 |

ДУ-64 |

ДУ-50 |

ДУ-48Б |

ДУ-42А |

ДУ-49А |

ДУ-65 |

ду-31а |

ДУ-29 |

|

|

Масса, кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с балластом |

2200 |

5500 |

|

|

|

|

8 |

13 |

13 |

18 |

12 |

16 |

30 |

|

без балласта |

300 |

3800 |

6000 |

6000 |

9500 |

10500 |

6 |

10 |

10 |

11 |

|

|

|

|

Ширина уплотняемой полосы, м |

0,87 |

1,08 |

м |

1,4 |

1,7 |

1,7 |

1,8 |

1,85 |

1,25 |

1,3 |

1,7 |

1,9 |

2,22 |

|

Диаметр ведомого вальца, м |

0,61 |

0,9 |

1,0 |

1,0 |

1,2 |

1,2 |

|

|

|

|

|

|

|

|

Статическая линейная нагрузка, кг/см |

17 |

22 |

25 |

25-35 |

33 |

33 |

50 |

74 |

52 |

80 |

|

|

|

|

Мощность двигателя, кВт (л.с.) |

3,9(8) |

18,4 |

36,7 |

36,7 |

55,2 |

55,2 |

36,8 |

36,8 |

55 |

36,8 |

55,2 |

60 |

96 |

|

Рабочая скорость движения, км/час |

1,8-3,0 |

1,8-5,5 |

0-8 |

1,9-6,8 |

0-10 |

0-11 |

2,7-7,8 |

1,9-6,5 |

0-7 |

2,3-8 |

0-8 |

12 |

7,12 |

|

Размер пневмошин, мм |

|

|

|

|

|

|

|

|

|

|

280-508 |

320-508 |

370-508 |

|

Пневмоколеса передние/задние, шт. |

|

|

|

|

|

|

|

|

|

|

4/4 |

3/4 |

3/4 |

|

Нагрузка на пневмошину, МПа |

|

|

|

|

|

|

|

|

|

|

|

0,3-0,6 |

0,3-1, |

Приложение V

Журнал укладки асфальтобетонной смеси

|

Число и месяц |

Время работы (начало и конец смены) |

Место работы, км |

Сделано работ |

Расход, т |

Возвращено смеси на завод (брак), т |

Уплотнение |

Качество работ |

Температура воздуха, °С |

Погода (ясно, ветер, тихо) |

По ?? |

||||||

|

начало |

конец |

вид |

объем, м3 |

Нижний слой |

Верхний слой |

Количество катков |

марка катка |

ровность, мм |

ширина, мм |

поперечный уклон, 0/00 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приложение VI

Последствия нарушений технологии строительства асфальтобетонных покрытий

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

Плохая подготовка основания |

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плохой состав смеси |

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Неоднородность смеси по температуре |

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Низкая температура смеси |

|

¨ |

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

Высокая температура смеси |

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Жидкая смесь |

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толстый слой смеси уплотняется в 1 слой |

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Низкая температура |

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Расслоение смеси |

|

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

Плохой состав смеси |

|

|

¨ |

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

Применен щебень с содержанием кремния |

|

|

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

Недостаток битума в смеси |

|

|

|

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

Применен песок с большим содержанием глины |

|

|

|

|

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

Применен влажный минеральный порошок |

|

|

|

|

|

|

|

|

¨ |

¨ |

|

|

|

|

|

|

|

Недостаточное перемешивание смеси |

|

|

|

|

|

¨ |

|

|

|

¨ |

¨ |

¨ |

|

|

|

|

|

Расслоение смеси |

|

|

|

|

|

|

|

|

|

|

|

¨ |

|

|

|

|

|

Нарушение режима уплотнения |

|

|

|

|

|

|

|

|

|

|

|

|

¨ |

|

|

|

|

Применены слишком тяжелые катки |

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Избыток вяжущего для подгрунтовки |

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Избыток минерального порошка |

|

|

|

|

¨ |

|

|

|

|

|

|

|

|

|

|

|

|

Укладка смеси слишком тонким слоем |

|

|

|

|

|

|

|

|

|

|

|

|

¨ |

|

|

|

|

Слабая работа вибратора плиты |

|

|

|

|

|

|

|

|

|

|

|

|

|

¨ |

|

|

|

Перегретая (пережженная) смесь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

¨ |

|

|

Последствия нарушений технологии |

Поперечные трещины |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разрывы слоя по всей ширине |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Смещение слоя под катком |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Низкое качество спаек |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Смесь не поддается распределению |

|

|

|

|

|

|

|

|

|

|

||||||

|

Выкрашивание отдельных щебенок |

|

|

|

|

|

|

|

|

|

|||||||

|

Коричневый цвет покрытия |

|

|

|

|

|

|

|

|

||||||||

|

Желтые или бурые включения на поверхности |

|

|

|

|

|

|

|

|||||||||

|

Белые включения на поверхности покрытия |

|

|

|

|

|

|

||||||||||

|

Комья трудно разбиваемые несмотря на высокую температуру |

|

|

|

|

|

|||||||||||

|

Глянцевая пленка на поверхности смеси (в кузове) |

|

|

|

|

||||||||||||

|

Волнистая поверхность покрытия |

|

|

|

|||||||||||||

|

Выглаживающая плита не реагирует на корректирующие воздействия |

|

|

||||||||||||||

|

Недостаточное предварительное уплотнение |

|

|||||||||||||||

|

Смесь при укатке трескается и не уплотняется |

||||||||||||||||

Приложение VII

Расчет № 1.

Транспортирование асфальтобетонной смеси предусматривается автомобилем-самосвалом МАЗ-510, производительность которого определяется по формуле:

![]()

где T - продолжительность рабочей смены, час; Т=8,2 час

k - коэффициент внутрисменного использования времени; k=0,85

g - грузоподъемность машины, т; g=7 т

L - дальность транспортирования, км; L=15 км

V - средняя скорость движения, км/час; V=20 км/час

t - время простоя под погрузкой, t=0,2 час

![]()

Определение нормы времени и расценки на транспортирование асфальтобетонной смеси самосвалом МАЗ-510.

Норма времени

![]()

Расценка определяется произведением часовой тарифной ставки шофера IV разряда и нормы времени: 0,79×0,28=0,22 руб.

Производительность автомобилей-самосвалов в зависимости от дальности транспортирования и грузоподъемности указана в табл. 11.

Таблица 11.

|

Тип машины |

Грузоподъемность |

5 |

8 |

10 |

12 |

15 |

18 |

20 |

25 |

|

ЗИЛ-555 |

4,5 |

44,8 |

31, |

26,2 |

22,5 |

18,5 |

15,7 |

14,3 |

11,7 |

|

МАЗ-510 |

7,0 |

69,7 |

49,0 |

0,6 |

3,8 |

28,7 |

24, |

22,2 |

18,0 |

|

КрАЗ-256 |

12,0 |

119,5 |

84,0 |

69,7 |

59,7 |

49,2 |

41,8 |

38,0 |

30,7 |

Приложение VIII

Расчет № 2.

Определение нормы времени и расценки на распределение асфальтобетонной

смеси асфальтоукладчиком ДС-179 на 100

м2 покрытия.

В соответствии с технической характеристикой

асфальтоукладчика (см. приложение

III) часовая производительность составляет 250 т/час или же при толщине

слоя

Численность и состав звена рабочих определяют в карте трудового процесса. В данном расчете численность составляет 5 человек, из них:

VI разряда - 1 с часовой тарифной ставкой - 106 к.

V разряда - 1 с часовой тарифной ставкой - 91 к.

IV разряда - 1 с часовой тарифной ставкой - 79 к.

III разряда - 2 с часовой тарифной ставкой - 70 к.

Средняя - 83,2 к.

Норма времени: (5·8,2):8000×100 = 0,50 чел/час

Расценка определяется произведением средней часовой тарифной ставки звена и нормы времени: 0,832×0,50 = 0,42 руб.

При распределении асфальтобетонной смеси слоем см и при том же составе звена рабочих:

Норма времени: (5×8,2):16000×100 = 0,25 чел/час

Расценка: 0,832×0,25 = 0,21 руб.

Литература

1. Пособие но строительству

асфальтобетонных покрытий и оснований автомобильных дорог и аэродромов (СНиП 3.06.03-85 и СНиП 3.06.06-88), СоюздорНИИ, М.,

2. Инструкция по организации движения и

ограждению мест производства дорожных работ (ВСН

37-84) Транспорт, М.,

3. Карта трудового процесса, Росавтодор,

М.,

4. Инструкция по строительству дорожных

асфальтобетонных покрытий (ВСН

14-95), Мосстройлицензия, М.,