МИНИСТЕРСТВО

МОНТАЖНЫХ

И СПЕЦИАЛЬНЫХ СТРОИТЕЛЬНЫХ РАБОТ СССР

ВНИПИ ПРОМСТАЛЬКОНСТРУКЦИЯ

ГОССТРОЙ СССР

ЦНИИПРОЕКТСТАЛЬКОНСТРУКЦИЯ

им. Н.П. МЕЛЬНИКОВА

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ РАБОТАЮЩИХ НА СДВИГ

БОЛТОВЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

МОСКВА 1990

Всесоюзный научно-исследовательский и проектный

институт

по монтажу стальных и сборных железобетонных конструкций

(ВНИПИ Промстальконструкция)

ГОССТРОЙ СССР

Ордена Трудового Красного Знамени

Центральный научно-исследовательский и проектный институт

строительных металлоконструкций им. Н.П. Мельникова

(ЦНИИПроектстальконструкция им. Мельникова)

|

Утверждаю: В.В. Ларионов |

Утверждаю: В.Г. Сергеев |

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ РАБОТАЮЩИХ

НА СДВИГ БОЛТОВЫХ СОЕДИНЕНИЙ СТАЛЬНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

содержание

Настоящие рекомендации составлены в дополнение к главам СНиП II-23-81* "Нормы проектирования. Стальные конструкции" и СНиП 3.03.01-87 "Несущие и ограждающие конструкции" и выпускаются с целью повышения производительности труда и сокращения сроков монтажа стальных конструкций.

В рекомендациях изложены области рационального применения болтовых соединений, работающих на сдвиг, основные положения по их расчету и конструированию, требования к точности изготовления и монтажной сборке конструкций.

При составлении рекомендаций использованы результаты экспериментально-теоретических исследований, выполненных во ВНИПИ Промстальконструкция Минмонтажспецстроя СССР и ЦНИИПроектстальконструкции им. Мельникова Госстроя СССР, а также отечественные и зарубежные материалы по исследованиям болтовых соединений, работающих на сдвиг.

Рекомендации разработаны ВНИПИ Промстальконструкция (кандидаты техн. наук В.В. Каленов, А.Б. Павлов, инж. В.В. Кармалин) и ЦНИИПроектстальконструкцией (д-р техн. наук Н.Н. Стрелецкий при участии инженеров В.М. Бабушкина и В.П. Велихова).

Коллектив разработчиков благодарит всех специалистов, принявших участие в подготовке настоящих рекомендаций.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации распространяются на проектирование следующих видов болтовых соединений, воспринимающих сдвиговые нагрузки, в стальных строительных конструкциях различного назначения:

фрикционные, или сдвигоустойчивые соединения, в которых действующие усилия передаются через трение, возникающее по соприкасающимся плоскостям соединяемых элементов от натяжения высокопрочных болтов;

срезные, или соединения без контролируемого натяжения болтов, в которых действующие усилия передаются посредством работы болтов на срез и соединяемых элементов на смятие;

фрикционно-срезные, или соединения на несущих болтах, в которых действующие усилия передаются посредством совместной работы сил трения, среза болтов и смятия соединяемых элементов.

1.2. Группы стальных конструкций зданий и сооружений с болтовыми соединениями, воспринимающими сдвиговые нагрузки.

Группа 1. Конструкции и их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию знакопеременных, динамических, вибрационных или подвижных нагрузок, в том числе конструкции, рассчитываемые на выносливость (подкрановые балки; подкраново-подстропильные фермы; колонны с фрезерованными торцами; балки перекрытий технологических и рабочих площадок; стыки балок между собой; тормозные конструкции; узлы горизонтальных и вертикальных связей по поясам стропильных ферм; стыки растянутых поясов стропильных и подстропильных ферм на накладках; фасонки ферм; узлы крепления вертикальных связей по колоннам; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; пролетные строения и опоры транспортерных галерей и т.п.).

Группа 2. Конструкций либо их элементы, работающие при статической нагрузке (балки перекрытий, технологических и рабочих площадок; фермы; ригели рам; стыки балок, поясов стропильных и подстропильных ферм на накладках; узлы крепления горизонтальных и вертикальных связей по поясам стропильных ферм для зданий с кранами легкого и среднего режимов работы; узлы крепления путей подвесного транспорта и монорельсов; узлы крепления крановых рельсов, разрезных подкрановых балок между собой и к колоннам; узлы крепления стропильных ферм к колоннам и подстропильным фермам, а также подстропильных ферм к колоннам при условии передачи вертикального опорного давления через столик; косоуры лестниц; опоры ВЛ и т.п.).

Группа 3. Вспомогательные конструкции зданий и сооружений (связи, элементы фахверка, лестницы; трапы; площадки; ограждения и т.п.).

1.3. Фрикционные соединения следует применять в конструкциях группы 1 и групп 2 и 3, для которых недопустимы остаточные перемещения сдвига.

1.4. Срезные соединения следует использовать в конструкциях групп 2 и 3.

1.5. Фрикционно-срезные соединения следует применять в конструкциях групп 1, 2 и 3. В случае воздействия знакопеременных усилий данный вид соединений следует применять, когда меньшее по абсолютной величине усилие может быть передано силам трения при расчете соединения как фрикционного согласно п. 4.1 настоящих рекомендаций с введением коэффициента уменьшения начального натяжения болта, равного 0,85.

2. МАТЕРИАЛЫ

2.1. Прокат для элементов конструкций с болтовыми соединениями, работающими на сдвиг, следует применять в соответствии с требованиями главы СНиП II-23-81*, постановления Госстроя СССР от 21 ноября 1986 г. № 28 "О сокращенном сортаменте металлопроката в строительных стальных конструкциях" и приказа Минмонтажспецстроя СССР от 28 января 1987 г. № 34 "О мерах, связанных с утверждением сокращенного сортамента металлопроката для применения в строительных стальных конструкциях".

2.2. Во фрикционных и фрикционно-срезных соединениях следует применять высокопрочные болты по ГОСТ 22353-771, гайки и шайбы к ним - по ГОСТ 22354-77 и ГОСТ 22355-77; болты класса прочности 10.9, класса точности В, удовлетворяющие требованиям ГОСТ 1759.1-82 (СТ СЭВ 2651-80), ГОСТ 1759.0-87 (СТ СЭВ 4203-83), ГОСТ 1759.4-87 (ИСО 898/1-78); гайки к ним - класса прочности 10 по ГОСТ 1759.5-87; шайбы высокопрочные - по ГОСТ 22355-77.

2.3. В срезных соединениях следует применять болты класса точности В по ГОСТ 1759.1-82 (СТ СЭВ 2651-80) классов прочности 5.8, 8.8, 10.9 по ГОСТ 1759.0-87 (СТ СЭВ 4203-83), ГОСТ 1759.4-87 (ИСО 898/1-78)2. Гайки следует применять по ГОСТ 1759.5-87 для болтов классов прочности 5.8; 8:8; 10.9 соответственно классов прочности 5; 8 и 10, шайбы - по ГОСТ 18123-82. При соответствующем технико-экономическом обосновании допускается применять в срезных соединениях высокопрочные болты, гайки и шайбы по ГОСТ 22353-77, ГОСТ 22354-77 и ГОСТ 22355-77.

2.4. Параметры болтов следует определять по ГОСТ 7798-70.

_______________________

1 Во фрикционных соединениях допускается применять высокопрочные болты по ТУ 14-4-1345-85.

2 Болты класса прочности 5.8 рекомендуется применять лишь в случае, когда затруднена поставка болтов классов прочности 8.8 и 10.9.

3. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СОЕДИНЕНИЙ

3.1. Расчетные сопротивления болтов срезу Rbs а растяжению Rbh следует определять по формулам, приведенным в табл. 1.

Таблица 1

|

Напряженное состояние |

Условное обозначение |

Расчетное сопротивление болтов классов прочности |

|

|

5.8, 8.8. |

10.9, прочности |

||

|

Срез |

Rbs |

0,4 Rbun |

0,4 Rbun |

|

Растяжение |

Rbh |

- |

0,7 Rbun |

Обозначение, принятое в табл. 1:

Rbun - нормативное сопротивление стали болтов, принимаемое равным временному сопротивлению σb по государственным стандартам и техническим условиям на болты. Расчетные сопротивления срезу и растяжению болтов приведены в приложении 1.

3.2. Расчетные усилия Р предварительного натяжения болтов:

P = Rbh×Abn, (1)

где Abn - площадь сечения болта нетто (принимаемая по приложению 2).

Расчетные усилия предварительного натяжения болтов класса прочности 10.9 и высокопрочных из стали 40Х "Селект" приведены в приложении 3.

3.3. Расчетные сопротивления одноболтовых соединений смятию соединяемых элементов Rbp (МПа) из стали с пределом текучести до 440 МПа (4500 кгс/см2)следует определять по формулам, приведенным в табл. 2.

Таблица 2

|

Группа конструкций |

Расчетное сопротивление одноболтовых соединений смятию при расстояниях |

||

|

α ≥ 3d |

2d ≤ α < 3d |

1,5d ≤ α < 2d |

|

|

1 |

0,94 Run |

0,94 Run |

0,94 Run |

|

2 |

1,48 Run |

1,48 Run |

1,17 Run |

|

3 |

1,58 Run |

1,48 Run |

1,17 Run |

Обозначения, принятие в табл. 2:

α - расстояние вдоль усилия от края элемента до центра ближайшего отверстия;

d - диаметр отверстия для болта;

Run - временное сопротивление стали соединяемых элементов разрыву (МПа).

Если соединяемые элементы (в том числе накладки) выполнены из сталей разных марок, в формулах следует принимать наименьшее из значений временного сопротивления Run.

Примечание. Расстояние вдоль усилия между центрами отверстий b должно быть больше расстояния α по крайней мере на 0,5d. В противном случае α = b - 0,5d.

Расчетные сопротивления смятию соединяемых элементов приведены в приложении 4.

4. РАСЧЕТ СОЕДИНЕНИЙ

4.1. Фрикционные соединения

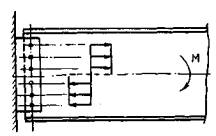

4.1.1. При действии продольной силы, проходящей через центе тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента М распределение усилий между болтами следует принимать равномерным (при прямоугольных эпюрах распределения усилий между болтами, рис. 1).

Рис. 1

4.1.2. Расчетное усилие Qh (кН), которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним болтом, следует определять по формуле

где γ - коэффициент условий работы соединения, зависящий от количества n болтов, необходимых для восприятия расчетного усилия, и принимаемый равным:

0,8 при n < 5;

0,9 при 5 ≤ n < 10;

1,0 при n ≥ 10;

μ - коэффициент трения, принимаемый по табл. 3;

γh - коэффициент надежности, принимаемый по табл. 3.

Расчетные усилия, которые могут быть восприняты каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом М24, приведены в приложении 5.

4.1.3. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

![]() (3)

(3)

где Kтр - количество поверхностей трения соединяемых элементов.

Таблица 3

|

Способ обработки (очистки) соединяемых поверхностей |

Способ регулирования натяжения болтов |

Коэффициент трения |

Коэффициенты γh при нагрузке и при разности номинальных диаметров отверстий и болтов δ, мм |

|

|

динамической и при δ = 2-6, статической и при δ = 5-6 |

динамической и при δ = 1, статической и при δ = 1-4 |

|||

|

1. Дробеметный или дробеструйный двух поверхностей дробью без консервации |

По М |

0,58 |

1,35 |

1,12 |

|

По α |

0,58 |

1,20 |

1,02 |

|

|

2. То же с консервацией металлизацией распылением цинка или алюминия |

По М |

0,50 |

1,35 |

1,12 |

|

По α |

0,50 |

1,20 |

1,02 |

|

|

3. Дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком; стальными щетками без консервации - другой поверхности |

По М |

0,50 |

1,35 |

1,12 |

|

По α |

0,50 |

1,20 |

1,02 |

|

|

4. Газопламенный двух поверхностей без консервации |

По М |

0,42 |

1,35 |

1,12 |

|

По α |

0,42 |

1,20 |

1,02 |

|

|

5. Стальными щетками двух поверхностей без консервации |

По М |

0,35 |

1,35 |

1,17 |

|

По α |

0,35 |

1,25 |

1,06 |

|

|

6. Без обработки |

По М |

0,25 |

1,70 |

1,30 |

|

По α |

0,25 |

1,50 |

1,20 |

|

Примечания: 1. Допускаются другие способы обработки соединяемых поверхностей, обеспечивающие значения коэффициентов трения μ не ниже указанных в табл. 3.

2. Способ регулирования натяжения болтов по М означает регулирование по моменту закручивания, по α - углу поворота гайки.

4.1.4. Технологические требования к выполнению операций по постановке высокопрочных болтов во фрикционных соединениях приведены в ОСТ 36-72-82 "Конструкции строительные стальные. Монтажные соединения на высокопрочных болтах. Типовой технологический процесс" и "Рекомендациях и нормативах по технологии постановки болтов в монтажных соединениях металлоконструкций" (М.: ЦНИИПСК им. Мельникова, 1988).

4.1.5. Расчет на выносливость фрикционных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81*, относя эти соединения к 1-й группе элементов.

4.1.6. Расчет на прочность соединяемых элементов, ослабленных отверстиями под болты, следует выполнять с учетом того, что половина усилия, приходящегося на каждый болт, в рассматриваемом сечении уже передана силами трения. При этом проверку ослабленных сечений следует производить: при динамических нагрузках - по площади сечения нетто Аn, при статических нагрузках - по площади сечения брутто А при Аn ≥ 0,85А либо по условной площади Ас = 1,18An при Аn < 0,85A.

4.2. Срезные соединения

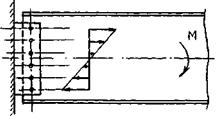

4.2.1. При действии продольной силы, проходящей через центр тяжести соединения, распределение этой силы между болтами следует принимать равномерным. При действии на соединение изгибающего момента распределение усилий между болтами следует принимать пропорционально расстояниям от центра тяжести соединения до рассматриваемого болта (при треугольных эпюрах распределения усилий между болтами, рис. 2).

Рис. 2

4.2.2. Болты, работающие на срез от одновременного действия продольной силы и изгибающего момента, необходимо проверять на равнодействующее усилие.

4.2.3. Расчетное усилие (кН), которое может бить воспринято одним болтом, следует определять по формулам:

на срез -

на смятие -

Nbp = 0,1·Rbp·γb1·γb2·γ(t)·ab, (5)

Обозначения, принятые в формулах (4, 5):

γb1 - коэффициент условий работы, учитывающий не одновременность включения болтов в работу, который следует принимать по табл. 4;

γb2 - коэффициент условие работы, учитывающий расстояния вдоль усилия от края элемента до центра ближайшего отверстия и между центрами отверстий, который следует принимать по табл. 5;

A = nd2/4 - расчетная площадь, сечения стержня болта, см2;

nb - число расчетных срезов одного болта;

γ(t) - коэффициент, учитывающий толщину соединяемых элементов, определяемый

(6)

(6)

t - наименьшая суммарная толщина элементов, снимаемых в одном направлении;

db - номинальный наружный диаметр стержня болта, см.

Таблица 4

|

характеристика соединения |

Коэффициент условий работы соединения γв1 |

|

Одноболтовое в расчетах на срез и смятие |

1,0 |

|

Многоболтовое в расчетах на срез и смятие |

0,9 |

Таблица 5

|

характеристика соединения |

Коэффициент условий работы соединения γв2 |

|

Одноболтовое и многоболтовое в расчете на смятие: |

|

|

при 1,5d ≤ a < 3d |

0,25 a/d+0,5 |

|

при a ≥ 3d |

1,25 |

Примечание. Расстояние b должно быть больше расстояния a по крайней мере на 0,5d. В противном случае a = b-0,5d.

Расчетные усилия, которые могут быть восприняты одним болтом многоболтового соединения на срез с одной плоскостью среза, приведены в приложении 6.

Расчетные усилия, которые могут быть восприняты одним болтом М24 многоболтового соединения на смятие (при Rbp = 1,48·Run, а = 2d; b = 2,5d), приведены в приложении 7.

4.2.4. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

![]() (7)

(7)

где Qb - меньшее из расчетный усилий для одного болта Nbs и Nbp, вычисленных согласно требованиям п. 4.2.3 настоящих рекомендаций.

4.2.5. Возникающие при работе соединений перемещения смятия каждого элемента и от действия нормативных нагрузок следует определять:

а) при Nbp ≤ Nbs - по табл. 6.

|

Расчетное сопротивление смятию Rbp, МПа |

Перемещения смятия каждого соединяемого элемента u, мм, от действия нормативных нагрузок при K = Qрасч/Qнорм |

||||

|

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

|

|

0,94 Run |

1,0 |

0,8 |

0,75 |

0,7 |

0,65 |

|

1,17 Run |

1,75 |

1,4 |

1,1 |

0,9 |

0,75 |

|

1,48 Run |

3,0 |

2,4 |

2,0 |

1,6 |

1,35 |

|

1,58 Run |

3,5 |

2,8 |

2,3 |

1,9 |

1,6 |

Обозначения, принятые в табл. 6:

Qрасч. - сила, действующая на соединение от расчетных нагрузок;

Qнорм. - то же от нормативных нагрузок.

Примечание. При определении перемещений смятия каждого соединяемого элемента для промежуточных значений K = Qрасч/Qнорм допускается линейная интерполяция.

Допускается принимать величины перемещений смятия каждого соединяемого элемента u, от действия нормативных нагрузок меньше приведенных в табл. 6, при этом расчетные сопротивления одноболтовых соединений смятию следует определять по формуле

Rbp = K·f·Run, (8)

где f - коэффициент, равна

f = 1,08×u - при 0 < u ≤ 0,8 мм, (9)

f = 0,57+0,4×u-0,032×u2 - при 0,8 < u ≤ 3,8 мм (10)

Коэффициент f в зависимости от перемещений смятия каждого соединения элемента u приведен в приложении 8;

б) при Nbs < Nbp - по формулам 9, 10 и по приложению 8; заменяя в формуле (5) Nbp на Nbs.

4.2.6. Прочность элементов, ослабленных отверстиями в срезных соединениях, следует проверять с учетом полного ослабления сечений отверстиями.

4.3. Фрикционно-срезные соединения

4.3.1. Распределение усилий между болтами во фрикционно-срезных соединениях аналогично распределению усилий в срезных: соединениях (см. п. 4.2.1).

4.3.2. Расчетное усилие (кН), которое может быть воспринято одним болтом, следует определять по формулам:

на срез - см. (4),

на смятие и трение -

где Nbp - расчетное усилие, которое может быть воспринято одним болтом по смятию, определяемое по формуле (5);

Ku - коэффициент уменьшения предварительного натяжения болтов, который следует определять по табл. 7.

Таблица 7

|

Расчетное сопротивление смятию Rbp, МПа |

Коэффициент снижения предварительного натяжения болтов Ku |

|

- |

0,85 |

|

0,94 Run |

0,826 |

|

1,17 Run |

0,808 |

|

1,48 Run |

0,778 |

|

1,58 Run |

0,766 |

Примечание. Если расчетные сопротивления смятию приняты как отличающиеся от приведенных в табл. 7, коэффициент уменьшения предварительного натяжения болтов следует определять линейной интерполяцией.

Qh расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним болтом, определяемое по формуле (2).

Расчетные усилия, которые могут быть восприняты одним высокопрочным болтом М24 фрикционно-срезного соединения при динамической (Rbp = 0,94Run) и статической (Rbp = 1,48 Run) нагрузках (при α = 2d; b = 2,5d; μ = 0,35; регулировании натяжения болтов по М), приведены в приложениях 9 и 10.

4.3.3. Количество n болтов в соединении при действии продольной силы N (кН) следует определять по формуле

![]() (12)

(12)

где Qbh - меньшее из расчетных усилий для одного болта Nbs и Nbh, вычисленных согласно требованиям п. 4.3.2 настоящих рекомендаций.

4.3.4. Возникающие при работе соединений перемещения смятия каждого элемента и от действия нормативных нагрузок следует определять:

а) при Nbh ≤ Nbs - по табл. 6;

б) при Nbs < Nbh - по формулам 9, 10 и по приложению 8, заменяя в формуле (11) Nbh на Nbs учитывая зависимость между коэффициентом уменьшения предварительного натяжения болтов и перемещениями смятия каждого соединяемого элемента u, мм:

Ku = 0,85-0,024·u (13)

4.3.5. Технологические требования к выполнению операций по постановке высокопрочных болтов во фрикционно-срезных соединениях аналогичны требованиям к постановке высокопрочных болтов во фрикционных соединениях (см. п. 4.1.4).

4.3.6. Расчет на выносливость фрикционно-срезных соединений следует выполнять в соответствии с требованиями п. 9.2 СНиП II-23-81*, относя соединения с элементами из стали с временным сопротивлением разрыву более 420 МПа (4300 кгс/см2) к 2-й группе элементов, менее 420 МПа (4300 кгс/см2) - к 3-й группе.

4.3.7. Прочность элементов, ослабленных отверстиям во фрикционно-срезных соединениях, следует проверять с учетом полного ослабления сечений отверстиями.

5. КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ

5.1. Рекомендуемая область применения болтовых соединений, работающих на сдвиг, и разность номинальных диаметров отверстий и болтов приведены в табл. 8; номинальные диаметры стержней болтов и соответствующие им номинальные диаметры отверстий приведены - в табл. 9. При назначении диаметров отверстий необходимо учитывать влияние остаточных перемещений сдвига на поведение конструкций и обеспечивать полную собираемость соединений на монтаже. В тех случаях, когда не обеспечивается полная собираемость двухсрезных фрикционных соединений, допускается назначение номинальных диаметров отверстий средних стыкуемых элементов, превышающих указанные в табл. 9. При этом разность номинальных диаметров отверстий и болтов должна быть не более 12 мм, в числитель формулы (2) вводится коэффициент Кδ = 0,9, а толщина накладок должна быть не менее 20 мм.

Таблица 8

|

Условия работы соединения |

Фрикционные соединения |

Фрикционно-срезные соединения |

Срезные соединения |

|

|

Разность номинальных диаметров отверстий и болтов, мм |

||||

|

1-6 |

1-3 |

1 |

2-3 |

|

|

В конструкциях, работающих в особо тяжелых условиях или подвергающихся непосредственному воздействию знакопеременных, динамических, вибрационных или подвижных нагрузок, в том числе в конструкциях, рассчитываемых на выносливость |

+* |

+ |

-** |

- |

|

В конструкциях, работающих при статической нагрузке, для которых недопустимы остаточные перемещения сдвига |

+ |

- |

- |

- |

|

В конструкциях, работающих при статической нагрузке, в которых могут возникать остаточные перемещения сдвига |

- |

+ |

- |

+ |

|

В конструкциях опор ВЛ |

- |

- |

+ |

- |

* Рекомендуемая область применения

** Не рекомендуемая область применения

Таблица 9

|

Вид соединений |

Номинальные диаметры отверстий |

||||

|

При диаметре стержней болтов |

|||||

|

16 |

20 |

24 |

27 |

30 |

|

|

Фрикционные |

17 |

21 |

25 |

28 |

31 |

|

19 |

23 |

28 |

30 |

33 |

|

|

20 |

25 |

30 |

33 |

36 |

|

|

Срезные |

17* |

21* |

25* |

28* |

31* |

|

18 |

22 |

26 |

29 |

32 |

|

|

19 |

23 |

27 |

30 |

33 |

|

|

Фрикционно-срезные |

17 |

21 |

25 |

28 |

31 |

|

18 |

22 |

26 |

29 |

32 |

|

|

19 |

23 |

27 |

30 |

33 |

|

* Применять только для опор ВЛ.

5.2. Болты, имеющие по длине не нарезанной части участки с различными диаметрами, допускается применять только во фрикционных соединениях.

5.3. Под гайки болтов классов прочности 5.8, 8.8, 10.9 следует устанавливать круглые шайбы по ГОСТ 11371-78*, под гайки и головки высокопрочных болтов - шайбы по ГОСТ 22355-77. Для высокопрочных болтов по ГОСТ 22353-77 с увеличенными размерами головок и гаек и при разности номинальных диаметров отверстия и болта, не превышающей 3 мм и до 4 мм - в конструкциях, изготовленных из стали с временным сопротивлением не ниже 440 МПа (45 кгс/см2), допускается установка одной шайбы под гайку.

5.4. В срезных и фрикционно-срезных соединениях резьба болта должна находиться на глубине менее половины толщины прилегающего к гайке элемента.

5.5. Болты следует размещать в соответствии с табл. 10.

Соединительные болты должны размещаться, как правило, на максимальных расстояниях; в стыках и узлах следует размещать болты на минимальных расстояниях.

При размещении болтов в шахматном порядке расстояние между их центрами вдоль усилия следует принимать не менее C+1,5d , где С - расстояние между рядами поперек усилия; d - диаметр отверстия для болта. При таком размещении площадь сечения элемента определяется с учетом ослабления его отверстиями, расположенными только в одном сечении поперек усилия (не по "зигзагу").

Таблица 10

|

Расстояние при размещении болтов |

Величина расстояния |

|

Расстояние между центрами болтов в любом направлении для всех видов соединений: |

|

|

минимальное |

2d* |

|

максимальное в крайних рядах при отсутствии окаймляющих уголков при растяжении и сжатии |

8d или 12t |

|

максимальное в средних рядах, а также в крайних рядах при наличии окаймляющих уголков: |

|

|

при растяжении |

16d или 24t |

|

при сжатии |

12d или 18t |

|

Срезные и фрикционно-срезные соединения |

|

|

Расстояние от центра болта до края элемента: |

|

|

минимальное вдоль усилия |

1,5d* |

|

то же, поперек усилия при 1,5d ≤ a ≤ 2,0d и 2d ≤ b ≤ 2,5d: |

|

|

при обрезных кромках |

1,5d |

|

при прокатных кромках |

1,2d |

|

то же поперек усилия при а > 2,0d и b > 2,5d: |

|

|

при обрезных кромках |

1,8d |

|

при прокатных кромках |

1,5d |

|

максимальное |

4d |

|

Фрикционные соединения |

|

|

Расстояние от центра болта до края элемента: |

|

|

минимальное при любой кромке и любом направлении |

1,3d |

|

максимальное |

4d |

* В соединяемых элементах из стали с пределом текучести свыше 380 МПа (3900 кгс/см2) минимальное расстояние между центрами болтов следует принимать равным 3d, а минимальное расстояние от центра болта до края элемента вдоль усилия - 2,5d

Обозначения, принятые в табл. 10:

d - диаметр отверстия для болта;

t - толщина наиболее тонкого элемента;

а - расстояние вдоль усилия от края элемента до центра ближайшего отверстия;

b - то же между центрами отверстий.

6. ТРЕБОВАНИЯ К ТОЧНОСТИ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ

6.1. Все монтажные отверстия должны быть выполнены по проекту на предприятии-изготовителе в соответствии с требованиями, определяемыми технологией монтажных работ.

Образование заводских и монтажных отверстий меньшего диаметра с последующей рассверловкой по проекту производится только в случае, если это указано в чертежах КМ.

6.2. Предельные отклонения диаметров отверстий для болтов должны быть 0; +1,0 мм.

6.3. Разметку центров отверстий следует производить откладыванием нарастающей цепочки размеров от начальной точки.

Разметка центров отверстий последовательным откладыванием расстояний между центрами соседних отверстий не допускается.

6.4. Отверстия в расчетных болтовых соединениях следует выполнять по шаблону с втулками, на поточных линиях или станках с ЧПУ. При этом предельное отклонение расстояния между центрами отверстий в группе должно быть ±1,0 мм.

6.5. Для нерасчетных конструктивных болтовых соединений допускается образование отверстий по наметке.

7. ТРЕБОВАНИЯ К МОНТАЖНОЙ СБОРКЕ КОНСТРУКЦИЙ

7.1. Монтажную сборку конструкций с болтовыми соединениями, работающими на сдвиг, необходимо осуществлять в соответствии с требованиями главы СНиП 3.03.01-87 "Несущие и ограждающие конструкции".

7.2. В собранном пакете фрикционного соединения, зафиксированном пробками, допускается "чернота" (несовпадение отверстий в смежных деталях) не препятствующая свободной, без перекоса, постановке болтов. Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти в 100% отверстий каждого соединения.

Допускается прочистка отверстий плотно стянутых пакетов фрикционных соединений сверлом, диаметр которого равен номинальному диаметру отверстия, при условии, что "чернота" не превышает разницы номинальных диаметров отверстия и болта.

Применение воды, эмульсий и масла при прочистке отверстий запрещается.

7.3. В собранном пакете срезного и фрикционно-срезного соединений болты заданного в проекте диаметра должны пройти в 100% отверстий. Допускается прочистка 20% отверстий сверлом, диаметр которого равен диаметру отверстия, указанному в чертежах. При этом допускается "чернота" до 1 мм - в 50% отверстий, до 1,5 мм - в 10% отверстий.

В случае несоблюдения этого требования с разрешения организации -разработчика проекта отверстия следует рассверлить на ближайший больший диаметр с установкой болта соответствующего диаметра.

В срезных соединениях, где болты установлены конструктивно, "чернота" не должна превышать разности диаметров отверстия и болта.

7.4. Решения по предупреждению самоотвинчивания гаек должны быть указаны в рабочих чертежах.

Применение пружинных шайб не допускается, если в элементах, прилегающих к головкам болтов или гайкам, имеются овальные отверстия или при равности диаметров отверстий и болтов в них белее 3 мм, а также при совместной установке с круглой шайбой (ГОСТ 11371-78).

Запрещается стопорение гаек путем взбивки резьбы высокопрочного болта или приварка их к стержню высокопрочного болта.

Приложение 1

РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СРЕЗУ И РАСТЯЖЕНИЮ БОЛТОВ

|

Напряженное состояние |

Условное обозначение |

Расчетное сопротивление, МПа (кгс/см2), болтов классов прочности |

|||

|

5.8 |

8.8 |

10.9 |

Высокопрочные |

||

|

Срез |

Rbs |

200(2000) |

320(3200) |

400(4000) |

440(4400) |

|

Растяжение |

Rbh |

- |

- |

700(7000) |

770(7700) |

Приложение 2

ПЛОЩАДИ СЕЧЕНИЯ БОЛТОВ СОГЛАСНО СТ СЭВ 180-75, СТ СЭВ 181-75 И СТ СЭВ 182-75

|

db, мм |

16 |

20 |

24 |

27 |

30 |

|

А, см2 |

2,01 |

3,14 |

4,52 |

5,72 |

7,06 |

|

Abn, см2 |

1,57 |

2,55 |

3,52 |

4,59 |

5,60 |

Приложение 3

РАСЧЕТНЫЕ УСИЛИЯ Р (кН) ПРЕДВАРИТЕЛЬНОГО НАТЯЖЕНИЯ БОЛТОВ

|

Класс прочности болтов, мм |

Номинальный диаметр болта, мм |

||||

|

16 |

20 |

24 |

27 |

30 |

|

|

10.9 |

110 |

172 |

246 |

321 |

392 |

|

Высокопрочные |

- |

189 |

271 |

353 |

431 |

Приложение 4

РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ СМЯТИЮ СОЕДИНЯЕМЫХ ЭЛЕМЕНТОВ

|

Временное сопротивление стали соединяемых элементов, МПа (кгс/мм2) |

Расчетное сопротивление, МПа (кгс/см2) смятию элементов, определяемое по формулам |

|||

|

0,94 Run |

1,17 Run |

1,48 Run |

1,58 Run |

|

|

345(35) |

325(3300) |

405(4150) |

510(5200) |

545(5550) |

|

355(36) |

335(3400) |

415(4250) |

525(5350) |

560(5700) |

|

365(37) |

340(3450) |

430(4400) |

540(5500) |

575(5850) |

|

370(38) |

345(3500) |

435(4450) |

550(5600) |

585(5950) |

|

380(39) |

355(3600) |

445(4550) |

565(5750) |

600(6100) |

|

390(40) |

365(3700) |

455(4650) |

580(5900) |

615(6250) |

|

400(41) |

375(3800) |

470(4800) |

595(6050) |

630(6400) |

|

410(42) |

385(3950) |

480(4900) |

610(6200) |

645(6600) |

|

420(43) |

395(4050) |

490(5000) |

620(6300) |

665(6800) |

|

430(44) |

405(4150) |

505(5150) |

635(6500) |

680(6950) |

|

440(45) |

415(4250) |

515(5250) |

650(6650) |

695(7100) |

|

450(46) |

420(4300) |

525(5350) |

665(6800) |

710(7250) |

|

460(47) |

430(4400) |

540(5500) |

680(6950) |

725(7400) |

|

470(48) |

440(4500) |

550(5600) |

695(7100) |

740(7550) |

|

480(49) |

450(4600) |

565(5750) |

710(7250) |

755(7700) |

|

490(50) |

460(4700) |

575(5850) |

725(7400) |

775(7900) |

|

500(51) |

470(4800) |

585(5950) |

740(7550) |

790(8050) |

|

510(52) |

480(4900) |

600(6100) |

755(7700) |

805(8200) |

|

520(53) |

490(5000) |

610(6200) |

770(7850) |

820(8350) |

|

530(54) |

495(5050) |

620(6300) |

785(8000) |

835(8500) |

|

540(55) |

505(5150) |

635(6500) |

800(8150) |

850(8650) |

|

550(56) |

515(5250) |

|

815(8300) |

870(8850) |

|

560(57) |

525(5350) |

|

830(8450) |

885(9000) |

|

570(58) |

535(5450) |

|

845(8600) |

900(9200) |

|

580(59) |

545(5550) |

|

860(8750) |

915(9350) |

Приложение 5

расчетные усилия qh1, и qh2 (кн), которые могут быть восприняты каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом м24 из стали 40х "сеЛект"

|

Способ обработки (очистки) соединяемых поверхностей |

Способ регулирования натяжения болтов |

Qh1 и Qh2, (кН) при числе болтов в соединении |

|||||

|

n ≤ 4 |

5 ≤ n ≤ 9 |

n ≥ 10 |

|||||

|

Qh1 |

Qh2 |

Qh1 |

Qh2 |

Qh1 |

Qh2 |

||

|

Дробеметный или дробеструйный двух поверхностей дробью без консервации |

По М |

93 |

112 |

104 |

126 |

116 |

140 |

|

По α |

105 |

123 |

118 |

139 |

131 |

154 |

|

|

То же с консервацией металлизацией распылением цинка или алюминия |

По М |

80 |

97 |

90 |

109 |

100 |

121 |

|

По α |

90 |

106 |

102 |

120 |

113 |

133 |

|

|

Дробью одной поверхности с консервацией полимерным клеем и посыпкой карборундовым порошком, стальными щетками без консервации - другой поверхности |

По М |

80 |

97 |

90 |

109 |

100 |

121 |

|

По α |

90 |

106 |

102 |

120 |

113 |

133 |

|

|

Газопламенный двух поверхностей без консервации |

По М |

67 |

82 |

76 |

92 |

84 |

102 |

|

По α |

76 |

90 |

86 |

101 |

95 |

112 |

|

|

Стальными щетками двух поверхностей без консервации |

По М |

56 |

65 |

63 |

73 |

70 |

81 |

|

По α |

61 |

72 |

68 |

81 |

76 |

90 |

|

|

Без обработки |

По М |

32 |

42 |

36 |

47 |

40 |

52 |

|

По α |

36 |

45 |

41 |

50 |

45 |

56 |

|

Принятые обозначения:

Qh1 - расчетные усилия, которые могут быть восприняты каждой поверхностью трения соединяемых элементов, стянутых одним болтом М24, при динамической нагрузке и δ = 2-6 мм, при статической нагрузке и δ = 5-6 мм;

Qh2 - то же при динамической нагрузке и δ = 1 мм, статической нагрузке и δ = 1-4 мм;

δ - разность номинальных диаметров отверстий и болтов.

Приложение 6

РАСЧЕТНЫЕ УСИЛИЯ Nbs (кН), КОТОРЫЕ МОГУТ БЫТЬ ВОСПРИНЯТЫ ОДНИМ БОЛТОМ МНОГОБОЛТОВОГО СОЕДИНЕНИЯ НА СРЕЗ С ОДНОЙ ПЛОСКОСТЬЮ СРЕЗА

|

Класс прочности болтов |

Nbs (кН) при номинальных диаметрах болтов, мм |

||||

|

16 |

20 |

24 |

27 |

30 |

|

|

5.8 |

36 |

57 |

81 |

103 |

127 |

|

8.8 |

58 |

90 |

130 |

164 |

203 |

|

10.9 |

72 |

113 |

163 |

206 |

255 |

|

Высокопрочные из стали 40Х "Селект" |

79 |

124 |

179 |

226 |

280 |

Приложение 7

РАСЧЕТНЫЕ УСИЛИЯ Nbp (кН), КОТОРЫЕ МОГУТ

БЫТЬ ВОСПРИНЯТЫ ОДНИМ БОЛТОМ М24 МНОГОБОЛТОВОГО СОЕДИНЕНИЯ НА СМЯТИЕ

(при Rbp = 1,48 Run, a = 2d, b = 2,5d)

|

Временное сопротивление стали соединяемых элементов, МПа (кгс/см2) |

Nbp (кН) при толщинах соединяемых элементов, мм |

|||||||||||||||

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

30 и более |

|

|

345(35) |

44 |

55 |

66 |

77 |

88 |

99 |

110 |

121 |

132 |

154 |

176 |

198 |

220 |

240 |

261 |

275 |

|

355(36) |

45 |

57 |

68 |

79 |

91 |

102 |

113 |

125 |

136 |

159 |

181 |

204 |

227 |

247 |

270 |

284 |

|

365(37) |

47 |

58 |

70 |

82 |

93 |

105 |

117 |

128 |

140 |

163 |

187 |

210 |

233 |

254 |

277 |

292 |

|

370(38) |

48 |

59 |

71 |

83 |

95 |

107 |

119 |

131 |

143 |

166 |

190 |

214 |

238 |

258 |

232 |

297 |

|

380(39) |

49 |

61 |

73 |

85 |

98 |

110 |

122 |

134 |

146 |

171 |

195 |

220 |

244 |

265 |

290 |

305 |

|

390(40) |

50 |

63 |

75 |

88 |

100 |

113 |

125 |

138 |

150 |

175 |

200 |

226 |

251 |

273 |

297 |

313 |

|

400(41) |

51 |

64 |

77 |

90 |

103 |

116 |

129 |

141 |

154 |

180 |

206 |

231 |

257 |

280 |

305 |

321 |

|

410(42) |

53 |

66 |

79 |

92 |

105 |

119 |

132 |

145 |

158 |

184 |

211 |

237 |

264 |

287 |

313 |

329 |

|

420(43) |

54 |

67 |

80 |

94 |

107 |

121 |

134 |

147 |

161 |

187 |

214 |

241 |

263 |

292 |

318 |

335 |

|

430(44) |

55 |

69 |

82 |

96 |

110 |

123 |

137 |

151 |

165 |

192 |

219 |

247 |

274 |

299 |

326 |

313 |

|

440(45) |

56 |

70 |

84 |

98 |

112 |

126 |

140 |

154 |

163 |

197 |

225 |

253 |

231 |

306 |

333 |

351 |

|

450(46) |

57 |

72 |

86 |

101 |

115 |

129 |

144 |

158 |

172 |

201 |

230 |

259 |

237 |

313 |

341 |

359 |

|

460(47) |

59 |

73 |

88 |

103 |

118 |

132 |

147 |

162 |

176 |

206 |

235 |

264 |

294 |

320 |

319 |

367 |

|

470(48) |

60 |

75 |

90 |

105 |

120 |

135 |

150 |

165 |

180 |

210 |

240 |

270 |

300 |

327 |

356 |

375 |

|

480(49) |

61 |

77 |

92 |

107 |

123 |

138 |

153 |

169 |

181 |

215 |

245 |

276 |

307 |

334 |

364 |

383 |

|

490(50) |

63 |

78 |

94 |

110 |

125 |

141 |

157 |

172 |

183 |

218 |

251 |

282 |

313 |

310 |

372 |

392 |

|

500(51) |

64 |

80 |

96 |

112 |

128 |

144 |

160 |

176 |

192 |

224 |

256 |

288 |

320 |

348 |

380 |

400 |

|

510(52) |

65 |

82 |

98 |

114 |

130 |

147 |

163 |

179 |

196 |

228 |

261 |

294 |

326 |

355 |

388 |

408 |

|

520(53) |

67 |

83 |

100 |

116 |

133 |

150 |

166 |

183 |

200 |

233 |

266 |

299 |

333 |

362 |

395 |

416 |

|

530(54) |

68 |

85 |

102 |

119 |

136 |

153 |

170 |

187 |

203 |

237 |

271 |

305 |

339 |

369 |

403 |

424 |

|

540(55) |

69 |

86 |

104 |

121 |

138 |

156 |

173 |

190 |

207 |

242 |

276 |

311 |

346 |

376 |

410 |

432 |

|

550(56) |

70 |

88 |

106 |

123 |

141 |

158 |

176 |

194 |

211 |

246 |

282 |

317 |

352 |

383 |

418 |

440 |

|

560(57) |

72 |

90 |

108 |

125 |

143 |

161 |

179 |

197 |

215 |

251 |

287 |

323 |

359 |

390 |

426 |

448 |

|

570(58) |

73 |

91 |

110 |

128 |

146 |

164 |

183 |

201 |

219 |

256 |

292 |

329 |

365 |

398 |

433 |

456 |

|

580(59) |

74 |

93 |

111 |

130 |

149 |

167 |

186 |

204 |

223 |

260 |

297 |

334 |

372 |

405 |

441 |

464 |

Приложение 8

КОЭФФИЦИЕНТ f В ЗАВИСИМОСТИ ОТ ПЕРМЕЩЕНИЙ СМЯТИЯ СОЕДИНЯЕМЫХ ЭЛЕМЕНТОВ

|

u, мм |

f |

u, мм |

f |

|

0,1 |

0,10 |

1,8 |

1,19 |

|

0,2 |

0,22 |

1,9 |

1,21 |

|

0,3 |

0,32 |

2,0 |

1,24 |

|

0,4 |

0,43 |

2,1 |

1,27 |

|

0,5 |

0,54 |

2,2 |

1,30 |

|

0,6 |

0,65 |

2,3 |

1,32 |

|

0,7 |

0,76 |

2,4 |

1,35 |

|

0,8 |

0,86 |

2,5 |

1,37 |

|

0,9 |

0,90 |

2,6 |

1,39 |

|

1,0 |

0,94 |

2,7 |

1,42 |

|

1,1 |

0,97 |

2,8 |

1,44 |

|

1,2 |

1,00 |

2,9 |

1,46 |

|

1,3 |

1,04 |

3,0 |

1,48 |

|

1,4 |

1,07 |

3,1 |

1,50 |

|

1,5 |

1,10 |

3,2 |

1,52 |

|

1,6 |

1,13 |

3,3 |

1,54 |

|

1,7 |

1,16 |

3,4 |

1,56 |

|

1,75 |

1,17 |

3,5 |

1,53 |

Приложение 9

РАСЧЕТНЫЕ УСИЛИЯ Qbh (кН), КОТОРЫЕ МОГУТ

БЫТЬ ВОСПРИНЯТЫ ОДНИМ ВЫСОКОПРОЧНЫМ БОЛТОМ М24 МНОГОБОЛТОВОГО

ФРИКЦИОННО-СРЕЗНОГО СОЕДИНЕНИЯ ПРИ ДИНАМИЧЕСКОЙ НАГРУЗКЕ

(Rbp = 0,94Run; a = 2d; b = 2,5d; μ = 0,35;

регулирование натяжения болтов по М)

|

Толщина элементов, мм |

Qbh (кН) для элементов из стали |

|||||||||||

|

ВСтЗСп5-1 при δ, мм |

09Г2С - гр.1 при δ, мм |

|||||||||||

|

2-3 |

1 |

2-3 |

1 |

|||||||||

|

при числе болтов в соединении |

||||||||||||

|

2-4 |

5-9 |

10 и более |

2-4 |

5-9 |

10 и более |

2-4 |

5-9 |

10 и более |

2-4 |

5-9 |

10 и более |

|

|

4 |

77 |

83 |

89 |

85 |

91 |

98 |

86 |

92 |

98 |

94 |

100 |

107 |

|

5 |

84 |

90 |

96 |

92 |

98 |

105 |

96 |

102 |

108 |

104 |

110 |

117 |

|

6 |

92 |

98 |

104 |

100 |

106 |

113 |

106 |

112 |

118 |

114 |

120 |

127 |

|

7 |

100 |

106 |

112 |

108 |

114 |

121 |

116 |

122 |

128 |

124 |

130 |

137 |

|

8 |

107 |

114 |

119 |

115 |

121 |

128 |

125 |

131 |

137 |

133 |

139 |

146 |

|

9 |

115 |

121 |

127 |

123 |

129 |

136 |

135 |

141 |

147 |

143 |

149 |

156 |

|

10 |

123 |

129 |

135 |

131 |

137 |

144 |

145 |

151 |

157 |

153 |

159 |

166 |

|

11 |

128 |

134 |

140 |

136 |

142 |

149 |

150 |

157 |

163 |

159 |

165 |

179 |

|

12 |

135 |

141 |

147 |

143 |

149 |

156 |

159 |

166 |

172 |

168 |

179 |

179 |

|

14 |

150 |

156 |

162 |

158 |

164 |

171 |

175 |

179 |

179 |

179 |

179 |

179 |

|

16 |

165 |

171 |

179 |

173 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

|

18 и более |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

179 |

Приложение 10

РАСЧЕТНЫЕ УСИЛИЯ Qbh (кН), КОТОРЫЕ МОГУТ БЫТЬ ВОСПРИНЯТЫ ОДНИМ

ВЫСОКОПРОЧНЫМ БОЛТОМ М24 МНОГОБОЛТОВОГО ФРИКЦИОННО-СРЕЗНОГО СОЕДИНЕНИЯ ПРИ

СТАТИЧЕСКОЙ НАГРУЗКЕ

(Rbp = 1,48un, а = 2d; b = 2,5d; μ = 0,35;

регулирование натяжения болтов по М)

|

Толщина элементов, мм |

Qbh (кН) для элементов из стали |

|||||

|

ВСтЗсп 5-1 при δ = 1-3 мм |

09Г2С - гр.1 при δ = 1-3 мм |

|||||

|

при числе болтов в соединении |

||||||

|

2-4 |

5-9 |

10 и более |

2-4 |

5-9 |

1 10 и более |

|

|

4 |

100 |

106 |

112 |

114 |

120 |

126 |

|

5 |

112 |

118 |

124 |

129 |

135 |

141 |

|

6 |

124 |

130 |

136 |

145 |

151 |

157 |

|

7 |

136 |

142 |

148 |

161 |

167 |

172 |

|

8 |

149 |

156 |

161 |

173 |

179 |

179 |

|

9 |

161 |

167 |

173 |

179 |

179 |

179 |

|

10 |

173 |

179 |

179 |

179 |

179 |

179 |

|

11 и более |

179 |

179 |

179 |

179 |

179 |

179 |