ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ОРГАНИЗАЦИИ МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМТП)

ГЛАВА ПУ

ЛЕНГОРИСПОЛКОМА

ЛЕНИНГРАДСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ

ПО ЖИЛИЩНОМУ И ГРАЖДАНСКОМУ СТРОИТЕЛЬСТВУ

(ЛЕННИИПРОЕКТ)

РЕКОМЕНДАЦИИ ПО

ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

МОНОЛИТНЫХ КОНСТРУКЦИЙ

МОНОЛИТНЫХ

И СБОРНО-МОНОЛИТНЫХ ЗДАНИЙ

москва-1985

Рекомендованы решением секции организации и технологии строительства Научно-технического совета ЦНИИОМТП Госстроя СССР.

Рекомендации подготовлены на основании результатов научно-исследовательских работ ЦНИИОМТП Госстроя СССР, ЛенНИИпроекта ГлавАПУ Ленгорисполкома и проекта "Временных технических условий на проектирование и возведение зданий из монолитного железобетона".

Приведены принципы проектирования монолитных зданий; рассмотрены вопросы технологии возведения таких зданий, способы подбора бетонных смесей, организация их приготовления, транспортирования, подачи, распределения и укладки в опалубку; методы выдерживания бетона, в том числе в зимних условиях; предпочтительные типы опалубок; способы армирования и организация арматурных работ на строительной площадке. Кроме того, даны технико-экономические показатели возведения монолитных зданий, а также нормокомплекты инструментов и оборудования для производства работ.

Рекомендации подготовлены сотрудниками отдела бетонных и железобетонных работ ЦНИИОМТП Госстроя СССР (канд. техн. наук Н.И. Евдокимов, Ю.Б. Чирков, Б.В. Жадановский, А.Д. Мягков, В.В. Шишкин, Е.П. мазов, инж. А.Р. Манукян, Л.А. Зуева, Л.С. Гончарова, Л.Х. Копелевич, И.А. Ваксина); Бюро внедрения ЦНИИОМТП Госстроя СССР (инж. В.В. Леманский); ЛенНИИпроекта ГлавАПУ Ленгорисполкома (инж. А.Д. Нелина, А.В. Сидоренко, В.Л. Питаев); Главленинградстроя (инж. Р.А. Друкин, Н.Н. Шелестюк).

Под общей редакцией канд. техн. наук Н.И. Евдокимова.

Методические рекомендации на проектирование и возведение монолитных конструкций монолитных и сборно-монолитных жилых зданий разработаны на основании научно-исследовательских работ ЦНИИОМТП и ЛенНИИпроекта. В них обобщен опыт проектирования и строительства зданий из монолитного железобетона в Ленинграде и других регионах страны.

Рекомендации рассматривают вопросы проектирования жилых зданий, технологии бетонных, арматурных и опалубочных работ с учетом архитектурно-планировочных, конструктивных и технологических факторов и могут служить дополнением к действующие нормативным документам.

Использование при проектировании зданий набора типовых элементов квартир и лестнично-лифтовых узлов позволило создать ряд характерных компоновок, удобных для разработки технологии возведения здания, и предложить индустриальную технологию возведения монолитных конструкций на базе унифицированных средств механизации, оснастки и опалубки для производства арматурных, опалубочных и бетонных работ.

Создание набора типовых ячеек не означает обязательного их применения при проектировании, однако рассматриваемые принципы проектирования позволяют шире использовать предложенную индустриальную технологию строительства зданий.

Многовариантность технологических решений позволяет привязывать технологию и обоснованно выбирать средства механизации и опалубку в зависимости от объема строительства и конструктивных исполнений конкретных зданий. Кроме того удельный расход материалов и необходимых средств механизации позволяет заранее оценить затраты при планировании.

В приложениях приведены технико-экономические показатели возведения характерных монолитных зданий, а также технологическая карта возведения монолитных конструкций кирпично-монолитного дома что позволяет определить укрупненные показатели возведения зданий различных конструктивных исполнений.

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Индустриальное монолитное домостроение предназначено идя решения градостроительных задач, выполнение которых методами полносборного и кирпичного домостроения экономически нецелесообразно.

1.2. Монолитные конструкции в жилищном строительстве рекомендуется применять для следующих типов зданий и видов конструкций:

жилых зданий высотой более 16 этажей, а также зданий со сложной планировочной и пространственной структурой;

зданий-вставок (в том числе с неортогональной структурой плана) в сочетании с полносборными зданиями;

отдельных конструктивных элементов, в том числе каркасов первых нежилых этажей, ядер жесткости, фундаментов;

жилых зданий в составе реконструируемых кварталов застройки конца 50-х начала 60-х годов, а также в районах центра города.

1.3. Учитывая значительную роль монолитного домостроения в застройке, а также относительно небольшую повторяемость объектов монолитного строительства, основным принципом проектирования следует считать разработку индивидуальных проектов. Причем индивидуальные проекты должны разрабатываться с использованием типизированных решений (элементов внутренней типизации).

К объектам типизации относятся архитектурно-планировочные и конструктивные решения зданий и технология их возведения.

1.4. Минимизация ограничений при разработке архитектурно- планировочного, решения индивидуального здания и одновременно назначение конкретных параметров технологического процесса могут быть достигнуты при использовании различных уровней типизации составляющих проекта.

1.5. Следует использовать следующие уровни типизации: для архитектурно-планировочных решений - типовые элементы (ТЭЛ) в виде архитектурно-планировочных нормалей лестнично-лифтовых узлов и квартир;

для конструктивных решений - конструктивные нормали типовых элементов (монолитных наружных и внутренних стен, узлов их сопряжений между собой и с плитами перекрытий, узлов опалубки и армирования ядер жесткости, каркасов первых нежилых этажей и т.д.);

для технологических решений - типовые технологические карты на возведение зданий индустриальными методами.

1.6. Потребность строительных организаций в оборудовании, средствах механизации и опалубке на 10 тыс. м3 бетона (производственная база)

Таблица 1

|

п/п |

Наименование |

единица измерения |

Количество |

|

1 |

2 |

3 |

4 |

Арматурные работы |

|||

|

1. |

Потребное количество стальной арматуры (с учетом ядер жесткости) |

т |

550 |

|

2. |

Необходимая производственная мощность арматурного производства |

т/год |

550 |

|

3. |

Требуемое оборудование для производства арматуры |

|

|

|

|

установка для правки и резки арматурной стали в бухтах СМЖ-588 (энергомощность 17 кВт) |

шт. |

1 |

|

|

гибочный станок для прутковой стали CMЖ-173A (энергомощность 3 кВт) |

" |

1 |

|

|

станок для резки прутковой стали СМЖ-3002 (энергомощность 5,5 кВт) |

" |

1 |

|

|

механизированные ручные ножницы СМЖ-214 для резки прутковой стали до Ø 10 мм (энергомощность 2,2 кВт) |

" |

1 |

|

|

машина для контактно-точечной сварки арматурных сеток шириной до 1500 мм в составе ПАС-1-2 (энергомощность 150 кВт). Взамен сварочного агрегата ПАС-1-2 можно использовать серийные одноточечные аппараты МТЖ 1200/200-3, мт-2002 для сварки сеток шириной до 1200 мм, которые устанавливает в стационарных мастерских (энергомощность 150 кВт) |

" |

|

|

|

сварочный трансформатор ТД-500 (энергомощность 30 кВт) |

" |

1 |

|

|

подвесная сварочная машина МТП-810 (энергомощность 90 кВт) |

" |

1 |

|

|

полуавтомат для стыкования стержней порошковой проволокой ПМП-6 |

" |

1 |

|

|

выпрямитель сварочный БДУ-504 (энергомощность 23 кВт) |

" |

1 |

|

|

оборудование для изгиба сеток и укрупнительной сборки пространственных каркасов (в составе ПАС-1-1) |

" |

1 |

|

|

приспособления и инструменты (в составе ПАС-1-3) |

нормо-комп. |

1 |

|

|

приспособления и инструменты (в составе ПАС-1-3) |

нормо-комплект |

1 |

|

4. |

Трудоемкость арматурных работ |

чел.-дн. |

|

|

|

изготовление |

|

1925 (550×3,5) |

|

|

монтаж |

|

1925 (550×3,5) |

|

5. |

Стоимость арматурных работ |

руб. |

12100 (550×220) |

|

6. |

Затраты на транспортирование товарной арматуры автомобилями |

руб. |

|

|

|

на расстояние 20 км |

|

935 (по данным НИИЭС) |

|

|

то же, 50 км |

|

1485 -"- |

|

Бетонные работы |

|||

|

1. |

Установки для приготовления бетонных смесей (бетонные заводы) СБ-135 или типа "Баукема" ВАА-400 (ГДР) |

шт. |

1 |

|

2. |

Установка для приготовления и подачи добавок конструкции ЦНИИОМТП |

" |

1 |

|

3. |

Автоматизированная вакуум-установка для пропитки пористых заполнителей |

" |

1 |

|

4. |

Средства доставки и укладки бетонных смесей |

" |

|

|

|

автобетоновоз СБ-113 |

" |

4 |

|

|

бункеры (бадьи) типа БПВ-1,0 |

" |

5 |

|

|

автобетононасосы (СB-126A) |

" |

1 |

|

|

автобетоносмесители СБ-92 |

" |

3 |

|

|

автономная распределительная стрела СБ-136 |

" |

1 |

|

5. |

Затраты труда на бетонных работах |

чел.-лет |

|

|

|

приготовление доставка и укладка |

|

4,25 |

|

|

при крановой подаче |

|

22,7 |

|

|

при бетононасосной подаче |

|

12,0 |

|

Опалубочные работы |

|||

|

1. |

Объем опалубочных работ |

тыс.м2 |

80 |

|

2. |

Необходимый комплект опалубим |

" |

4,5 |

|

3. |

Средняя годовая оборачиваемость опалубки |

раз. |

18 |

|

4. |

Количество опалубки предыдущих лет |

тыс.м2 |

3,7 |

|

5. |

Ежегодный объем изготовления опалубки (необходимая мощность цеха) |

тыс.м2 |

0,8 |

|

6. |

То же, с учетом ремонта |

тыс.м2 |

1,0 |

|

7. |

Ежегодный расход материалов на опалубку (из расчета, что 20% общего количества опалубки будет изготовлено с фанерной палубой толщиной 12 мм) |

|

|

|

|

металл |

т |

100 |

|

|

фанера |

м3 |

2,5 |

|

8. |

Затраты труда на опалубку |

|

|

|

|

изготовление |

10 |

5 |

|

|

монтаж |

0,67 |

27 |

|

|

демонтаж |

0,47 |

19 |

|

9. |

Стоимость изготовления опалубки из расчета 600 руб./т или 60 руб./м2 |

тыс. руб. |

60 |

|

10. |

Стоимость опалубочных работ из расчета монтаж-демонтаж 0,7 руб.м2 |

тыс. руб. |

56 |

|

11. |

Удельная электрическая мощность на 1 м2 опалубки |

кВт/м2 |

0,6-0,8 |

|

12. |

Понижавшие комплектные подстанции типа КТП-63-ОБ |

шт. |

15 |

|

13. |

Трубчатые электронагреватели (ТЭН) или нагревательные кабели с многозональной изоляцией |

км |

17,6 |

|

14. |

Нагревательные провода типа ПОСХВ |

км |

300 |

|

15. |

Минераловатный утеплитель толщиной 40 мы типа ПП |

м3 |

250 |

|

16. |

Монтажный медный провод с теплостойкой изоляцией сечением 4-6 мм2 |

км |

1,5 |

|

17. |

Инвентарные щитовые вилки в комплекте с кабельными розетками типа ВПС (РКС) |

шт. |

420 |

|

18. |

Блок-приставки автоматического регулирования температуры обогрева конструкции цнииоМтп |

шт. |

15 |

|

19. |

Фанера ФБС толщиной 3-4 мм или кровельная сталь |

тыс.м2 |

4,5 |

|

20. |

Приведенная стоимость работ по обеспечении электро- или термообработки бетона |

руб./м2 опалубки |

32 |

|

21. |

Противоморозные добавки (нитрит натрия, поташ) |

тыс.т |

3 |

2. РЕКОМЕНДАЦИИ ПО ПРОЕКТИРОВАНИЮ

методика выбора архитектурно-планировочных решений

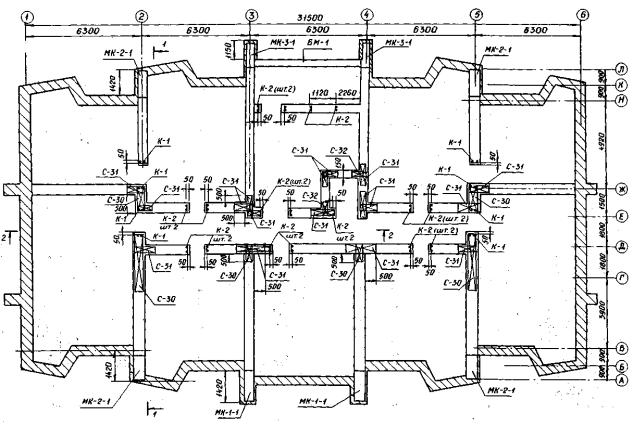

2.1. Архитектурно-планировочной основой проектирования зданий из монолитного железобетона является типовые элементы (ТЭЛ) лестнично-лифтовых узлов и квартир.

2.2. Номенклатура ТЭЛ разрабатывается с учетом градостроительных, конструктивно-технологических и экономических требований, а также опыта строительства зданий из монолитного бетона.

При изменении нормативных требований, конструктивно-технологических факторов (изменение парка опалубки, развитие базы стройиндустрии, введение новых конструктивных решений) или градостроительных требований номенклатура ТЭЛ подлежит корректировке.

2.3. При разработке ТЭЛ и конструктивно-технологических нормалей предлагается использовать универсальную модульную сетку на основе укрупненного модуля 3М. В качестве примера назначения конструктивно-планировочных параметров с использованием универсальной модульной сетки может быть использовано нормативное требование предприятия (приложение 1).

2.4. Прямоугольная модульная координатная сетка в зависимости от типа применяемой опалубки имеет сторону квадрата, равную 3М или 6М, и обладает следующими характерными особенностями:

для зданий с непрямоугольной структурой плана места изменения направления вертикальных несущих и ограждающих конструкций необходимо совмещать с точками пересечения координатной сетки;

минимальный радиус оси криволинейной стены необходимо назначать равным 1,2 м.

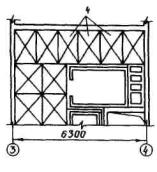

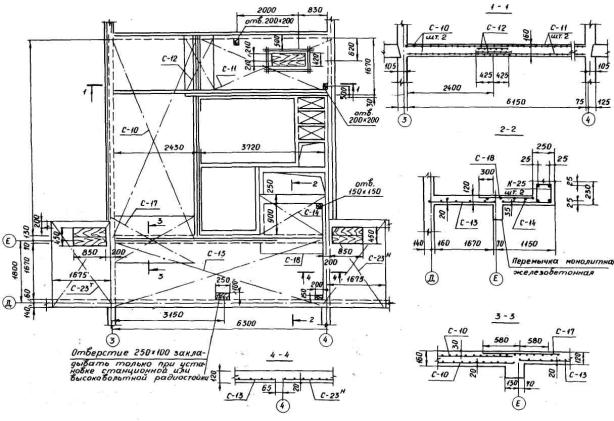

конструктивные решения

2.5. В качестве основной конструктивной системы для жилых зданий из монолитного бетона, обеспечивающей наиболее эффективную технологию возведения зданий в индустриальных опалубках, рекомендуется применять перекрестно-стеновую систему с несущими внутренними и навесными наружными стенами.

При дополнительном обосновании возможно применение других типов конструктивных систем.

2.6. При проектировании конструкций монолитных зданий рекомендуется использовать "Типовые элементы и узлы монолитных и сборно-монолитных зданий для строительства во II и III климатических районах при обычных инженерно-геологических условиях", разработанные ЦНИИЭПЖилища, а также конструктивные нормали, предложенные ЛенНИИпроектом.

2.7. Конструктивные нормали (см. приложение 1) разрабатываются на основе действующих нормативных документов и должны иметь ограничения параметров с учетом принятого метода возведения (типа индустриальной опалубки).

2.8. При проектировании несущих конструкций монолитных зданий следует использовать большие возможности конструктивных и технологических решений монолитных зданий по сравнению с крупнопанельными, в частности:

применять несущие стены переменной толщины по высоте здания;

использовать возможность вертикального зонирования несущих стен за счет применения различных марок бетона и изменения процента армирования.

2.9. В целях снижения затрат труда на строительной площадке и более полного использования мощностей предприятий стройиндустрии рекомендуется для зданий высотой до 16 этажей и в верхних этажах более высоких зданий применять сборные панели перекрытий.

2.10. При проектировании жилых зданий из монолитного бетона, а также полносборных зданий с встроенными и встроенно-пристроенными помещениями общественного назначения рекомендуется использовать каркасные и каркасно-стеновые конструктивные системы с применением сборных, монолитных и сборно-монолитных конструкций нижних этажей.

Назначение конструктивных и планировочных параметров несущих конструкций (шаг и расположение колонн в продольном и поперечном направлениях, тип конструкции ригеля промежуточного этажа, выбор между монолитным и сборным вариантами конструкций и т.д.) следует производить на основе использования методов оптимального проектирования.

При расчете несущих конструкций нижних нежилых этажей следует учитывать их совместную работу с несущими элементами верхних жилых этажей в составе пространственной расчетной модели здания.

3. ВЫПОЛНЕНИЕ БЕТОННЫХ РАБОТ ПРИ ВОЗВЕДЕНИИ МОНОЛИТНЫХ КОНСТРУКЦИЙ

3.1. Возведение монолитных конструкций должно осуществляться специализированной организацией. Производственная база (основные фонды) для возведения монолитных зданий при объеме укладки монолитного бетона 10 тыс. м3 приведены в табл. 1, которая составлена на основе технологических карт возведения монолитных зданий перспективных конструкций. Сводные технико-экономические показатели возведения и характеристики некоторых характерных конструктивных зданий приведены в приложении 2.

Назначение состава бетонных смесей

3.2. Материалы, применяемые для приготовления бетонных смесей, должны отвечать требованиям соответствующих стандартов, технических условий, а также специальным требованиям, приведенным в настоящих рекомендациях.

При оценке и выборе исходных материалов определению подлежат: вид и марка цемента, сроки начала и окончания его схватывания, коэффициент нормальной густоты цементного теста, плотность, пустотность, пористость и плотность в куске (для пористых материалов), гранулометрический состав заполнителей, химический состав, активность добавок, водопотребность заполнителей и минеральных добавок, а также другие характеристики.

3.2.1. Для приготовления бетонных смесей следует применять цементы с нормальным и замедленным сроками схватывания, отвечающие требованиям ГОСТ 10178-76 "Портландцемент и шлакопортландцемент. Технические условия".

3.2.2. Заполнители для тяжелого бетона должны удовлетворять требованиям ГОСТ 10268-80 "Бетон тяжелый. Технические требования к заполнителям" и следующим дополнительным требованиям:

модуль крупности мелкого заполнителя, определяемый по ГОСТ 8735-75 "Песок для строительных работ. Методы испытаний", должен находиться в пределах от 1,4 до 2,8;

содержание пылевидных, илистых и глинистых частиц в мелком заполнителе не должно превышать 3% в природном и 5% в дробленом песке;

содержание лещадных зерен в крупном заполнителе не должно превышать 10% по массе.

Заполнители для легкого бетона должны удовлетворять требованиям ГОСТ 9757-83 "Заполнители пористые неорганические для легких бетонов. Общие технические условия", соответствующих стандартов и технических условий на отдельные виды пористых заполнителей, а также следующим дополнительным требованиям:

насыпная плотность мелкого пористого заполнителя должна быть не менее 700 кг/м3

модуль крупности пористого заполнителя, природного плотного песка, а также смеси пористых и плотных песков должен находиться в пределах от 1,6 до 2,8;

содержание пылевидных, илистых и глинистых частиц не должно превышать 8%;

насыпная плотность пористого гравия и щебня должна быть не менее 400 кг/м3;

содержание лещадных зерен и зерен гравия с коэффициентом формы 2,5 и более не должно превышать 10% по объему.

Максимальные размеры зерен крупного заполнителя не должны превышать в бетонах на плотных заполнителях 40 мм, а на пористых - 20 мм.

Заполнители для бетона применяют только сухими. Употребление влажных заполнителей допускается при условии соответствующей корректировки расхода воды с учетом водосодержания заполнителей и обеспечения строгого контроля за приготовлением бетонной смеси.

Заполнители, готовые к употреблению, должны храниться в условиях, исключающих их загрязнение.

3.2.3. Вода для приготовления бетонной смеси и растворов добавок должна удовлетворять требованиям ГОСТ 23732-79 "Вода для бетонов и растворов. Технические условия".

3.2.4. С целью улучшения технологических свойств бетонных смесей (удобоукладываемость, удобоперекачиваемость и др.) при производстве бетонных работ целесообразно применять добавки-суперпластификаторы и комплексные добавки на их основе, позволяющие снизить затраты труда при бетонировании монолитных конструкций и повысить их качество. Наиболее распространены добавки на основе модифицированных лигносульфонатов (МЛС). Их приготовление осуществляется путем перемешивания жидких 15%-ных растворов СДБ и электролитов (Na2SO4, NaCl и др.) при подогреве до 80°С в течение 6-8 ч.

Для автоматизации процесса приготовления добавки МЛС рекомендуется использовать установку для приготовления и подачи добавок конструкции ЦНИИОМТП*.

Исходные компоненты добавки МЛС должны удовлетворять требованиям следующих документов: лигносульфонаты технические ОСТ 13-183-83 "Концентраты сульфитно-спиртовой барды" и ОСТ 81-79-74 Министерства целлюлозно-бумажной промышленности СССР; "Концентраты сульфитно-дрожжевой бражки" ТУ 81-04-225-73; сульфат натрия ГОСТ 6318-77 "Натрий сернокислый технический. Технические условия".

______________

* Технические характеристики всех упомянутых в тексте установок и оборудования приведены в приложении 3.

3.3. Бетонные смеси, предназначенные для бетонирования монолитных конструкций должны к моменту своей укладки отвечать следующим требованиям:

обеспечивать затвердевшему бетону в указанные в проекте производства работ сроки требуемые физико-механические свойства (прочность, плотность, водонепроницаемость, морозостойкость и т.п.), а при необходимости и специальные свойства;

содержать в единице объема уплотненного бетона заданное объемное или весовое количество исходных материалов;

обеспечивать требуемые режимы транспортировки, подачи, укладки и уплотнения смеси.

Эти показатели обеспечиваются:

правильным назначением расхода исходных материалов на основании выполненного лабораторного подбора состава бетонной смеси;

проверкой выбранного состава бетонной смеси в производственных условиях;

систематическим контролем качества составляющих и точности их дозирования при приготовлении бетонной смеси;

корректировкой состава бетонной смеси в зависимости от изменения свойств ее составляющих и условий производства бетонных работ;

систематическим испытанием проб приготавливаемой бетонной смеси, а также изготовляемых из нее бетонных образцов.

3.4. Задание на подбор состава бетонной смеси для монолитных конструкций помимо общих требований (подвижность к моменту укладки, марка бетона и условия работы конструкций, требования к материалам и т.п.) должно содержать следующие исходные данные:

требуемые физико-механические свойства бетона в сроки, предусмотренные проектом производства работ;

способ и режимы приготовления, транспортировки, подачи, укладки и уплотнения бетонной смеси;

сведения о температуре и влажности воздуха в период производства бетонных работ;

условия и режим твердения уложенного бетона.

С учетом приведенных особенностей подбор состава бетонной смеси для монолитных конструкций рекомендуется осуществлять в следующем порядке:

предварительная оценка и выбор исходных материалов;

расчет и назначение исходного состава для опытных замесов с учетом принятой технологии бетонных работ, а также температуры и влажности воздуха;

приготовление опытных замесов, испытание контрольных образцов, обработка полученных результатов и назначение рабочего состава смеси;

проверка рабочего состава в производственных условиях и его корректировка, а при необходимости оптимизация в зависимости от условий бетонирования;

составление таблиц дозировок материалов и режимов приготовления бетонной смеси.

В опытных замесах устанавливается удобоукладываемость бетонных смесей и другие их свойства, а также фактический расход материалов.

3.5. По результатам испытаний назначается рабочий состав, который проверят в производственных условиях по принятой технологии путем отбора проб бетонной смеси и испытания образцов после приготовления и на месте укладки.

Корректировку рабочего состава бетона следует производить на основе статистической обработки фактических данных в соответствии с ГОСТ 18105.2-80, а также при изменении качества поставляемых заполнителей и цемента, изменении технологии и условий производства бетонных работ.

3.6. Назначение состава бетонной смеси с добавкой заключается в определении оптимального количества добавки, способствующего достижению максимальной подвижности бетонной смеси без снижения прочности бетона.

Корректировка состава бетона при необходимости сокращения расхода цемента или повышения прочности за счет снижения В/Ц и комплексного изменения свойств бетона должна производиться путем опытных замесов и установления оптимального количества добавки в зависимости от минералогического состава цемента.

Для бетона, твердеющего при повышенных температурах (50-85°C), оптимальное содержание добавки составляет 0,4-0,6% от массы цемента в расчете на сухое вещество, а для бетона, твердеющего в естественных условиях, - 0,5-0,9%.

Подвижность, жесткость и плотность бетонной смеси определяет по ГОСТ 10181-81.

Подвижность бетонных смесей с добавкой зависит от типа конструкций и условий производства бетонных работ и находится в пределах 8-22 см. Подвижность бетонной смеси для тонкостенных элементов конструкций должна быть не менее 14 см.

С целью повышения эффекта введения добавки в легкобетонные смеси и уменьшения интенсивности потери их подвижности в процессе транспортирования с помощью автобетононасосов целесообразно предварительно пропитывать крупный пористый заполнитель растворами противоморозных добавок или водой в специальных вакуум-установках типа "Потенциал-3".

Приготовление и транспортировка бетонных смесей

3.6. Бетонные смеси рекомендуется приготовлять в автоматизированных бетоносмесительных установках, оснащенных специальными дозировочными устройствами. На бетонных заводах используют бетоносмесители как гравитационного, так и принудительного типа (см. приложение 3).

Оптимальная продолжительность цикла перемешивания составляет в гравитационных смесителях 240-300 с, в смесителях принудительного типа - 100-150 с.

Легкобетонные смеси на обработанных заполнителях приготавливают в смесителях гравитационного или принудительного типа. В них же осуществляется приготовление смеси при использовании сухих заполнителей насыпной плотностью более 700 кг/м3, а при плотности менее 700 кг/м3 - только в смесителях принудительного типа.

3.7. добавку вводят в бетонную смесь вместе с 1/5-1/6 частью воды затворения после трехминутного перемешивания компонентов с 75-80% воды затворения. Продолжительность перемешивания после введения добавки и оставшегося количества воды составляет 1,5-2 мин.

3.8. Бетонную смесь можно приготавливать непосредственно в автобетоносмесителях в пути следования с бетонного завода на строительную площадку. При этом составляющие смеси загружают при минимальной частоте вращения в барабан автобетоносмесителя на заводе товарного бетона.

На бетонных заводах, где осуществляется дозировка составляющих бетонной смеси и загрузка ее в автобетоносмесители, должны быть обеспечены:

прямая подача заполнителей и цемента из дозаторов в бункер автобетоносмесителя;

подача воды и добавок в барабан автобетоносмесителя.

3.9. В качестве транспортных средств для доставки бетонных смесей следует использовать автобетоносмесители или автобетоновозы (см. приложение 3).

3.10. Способ транспортирования следует выбирать с учетом следующих факторов:

вида бетонной смеси (готовая; частично приготовленная, т.е. без добавок; сухая);

наличия транспортных средств по виду и количеству;

наличия добавок - замедлителей схватывания цементного теста;

дальности транспортирования;

вида и состояния дорожного покрытия;

температурно-климатических условий.

3.10.1. Готовую смесь целесообразно транспортировать при условии, что продолжительность доставки будет меньше времени до начала схватывания бетона с учетом вводимых добавок - замедлителей схватывания цемента. Для уменьшения испарения влаги и исключения воздействия на смесь атмосферных осадков и прямых солнечных лучей открытые части кузова автобетоновоза укрывают брезентом и т.п. материалами.

С целью увеличения допустимого времени на транспортирование готовых бетонных смесей, а также снижения их расслаиваемости в процессе доставки в бетонную смесь вводят воздухововлекающие добавки типов СНВ и СДО в количестве 0,005-0,015% или газообразующие типа ГКЖ-94 в количестве 0,05-0,07% от масса цемента.

Для восстановления подвижности готовой бетонной смеси может быть использовано повторное введение 0,2-0,4% от массы цемента добавки - суперпластификатора непосредственно перед разгрузкой.

3.10.2. В случае загрузки в автобетоносмеситель или автобетоновоз частично приготовленной смеси на заводе товарного бетона вводят 2/3 воды затворения, а 1/3 - на строительной площадке вместе с добавкой. Для удлинения срока схватывания цементного теста в частично приготовленную смесь следует вводить добавки замедлители схватывания типа НТФ в количестве 0,04-0,06% от массы цемента.

3.10.3. Сухие бетонные смеси до момента затворения транспортируют без вращения барабана автобетоносмесителя. Вводить воду затворения с растворенной в ней добавкой-суперпластификатором в барабан из расходного бака следует за 20-25 мин до прибытия к месту укладки.

Окончательно бетонную смесь приготавливают в автобетоносмесителях или смесителях-перегружателях типа СБ-158 (см. приложение 3), оборудованных емкостью для дозирования и введения добавок.

3.11. Для транспортирования готовых и частично приготовленных смесей при температурах ниже -15°С следует использовать специализированные средства в зимнем исполнении: автобетоносмесители или автобетоновозы типа СБ-113М.

С целью предохранения бетонной смеси с добавкой-суперпластификатором от замерзания в процессе ее доставки используются противоморозные добавки типа НН в количестве указанном в "Руководстве по применению добавок в бетонах и растворах" (М.: Стройиздат, 1981). При этом количество добавки-суперпластификатора для получения равно-подвижной смеси может быть уменьшено на 15-25%.

3.12. Если отсутствует специализированный транспорт, бетонную смесь можно доставлять автомобилями-самосвалами, причем для уменьшения потерь во время транспортирования борта автомобилей-самосвалов наращивают на 20-40 см. При этом кузов должен быть герметичен, а бетонную смесь необходимо укрывать брезентом и подобными материалами.

Спецавтотранспорт для перевозки бетонной смеси должен быть оборудован средствами радиосвязи с центральным диспетчерским пунктом и со строительными объектами.

3.13. Необходимое количество автотранспортных средств для перевозки бетонных смесей может быть определено из выражения:

![]()

где Т1 - продолжительность загрузки автотранспортных средств, мин;

Т2 - время нахождения автотранспортных средств в пути от завода товарного бетона до стройплощадки и обратно, мин;

Т3 - время выгрузки бетонной смеси из автотранспортных средств; мин;

Т4 - время маневрирования автотранспорта;

Т5 - время перемешивания смеси после введения добавки, мин;

![]() -

интервал доставки бетонной смеси на строительный объект, мин;

-

интервал доставки бетонной смеси на строительный объект, мин;

где V - полезная вместимость смесительного барабана автобетоносмесителя или кузова автобетоновоза, м3;

J - интенсивность бетонирования, м3/ч.

Укладка бетонных смесей

3.14. Укладка бетонной смеси включает следующие процессы:

приемку, подачу смеси к месту укладки и ее распределение в бетонируемые конструкции.

Перед началом бетонирования следует определить:

способы подачи, распределения и уплотнения бетонной смеси;

состав бетонной смеси и показатели ее подвижности;

толщину укладываемых слоев;

допустимую продолжительность перекрытия слоев;

необходимую интенсивность подачи бетонной смеси с проверкой обеспеченности ее поставки бетонными заводами и транспортными средствами;

потребность в механизмах и рабочих для подачи, распределения и уплотнения бетонной смеси, а также для производства необходимых подсобных работ в процессе бетонирования.

3.15. Перед укладкой бетонной смеси необходимо проверить и принять:

все конструктивные элементы и работы, которые будут закрыты в процессе укладки бетонной смеси (подготовка оснований, гидроизоляция, армирование, закладные детали и т.п.);

правильность установки и надлежащее закрепление опалубки и поддерживающих ее конструкций;

готовность к работе всех средств механизация укладки бетонной смеси.

3.16. Метод подачи бетонной смеси в конструкцию для конкретных условий определяется проектом производства работ.

Выбор оптимального варианта рекомендуется определять по следующим показателям: количеству бетонной смеси, укладываемой в смену или сутки; затратам труда и стоимости укладки смеси.

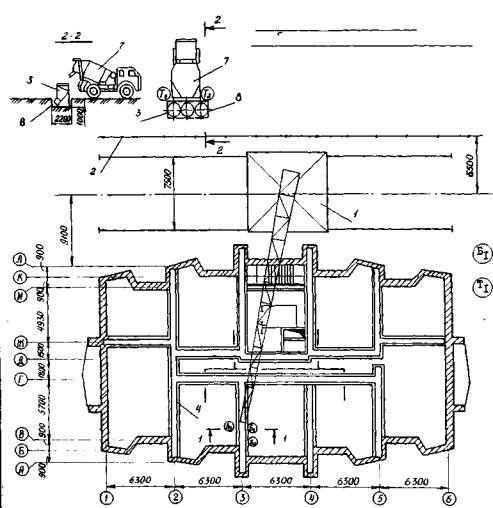

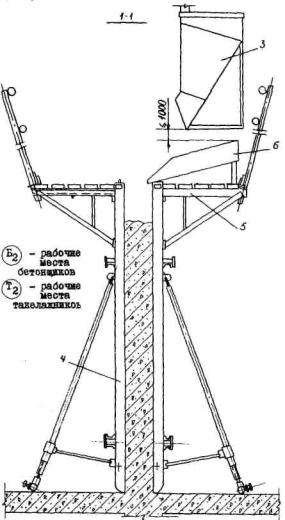

Подачу и укладку бетонной смеси при возведении надземной части зданий целесообразно осуществлять:

традиционным методом по технологической схеме кран-бадья;

бетононасосными установками (см. приложение 3) с распределительными стрелами или механическими манипуляторами (см. приложение 3).

При подаче литых бетонных смесей с помощью крана бункера (бадьи) (см. приложение 3) должны быть оснащены гибким рукавом для распределения смеси непосредственно в бетонируемые конструкции. Длина и диаметр гибкого рукава, в зависимости от типа монолитных конструкций, принимаются в пределах соответственно 0,8 - 3 м и 150 - 300 мм.

Укладку бетонных смесей с помощью бетононасосов целесообразно производить при сменной укладке более 60 м3. Организацию по производству работ с помощью бетононасосных установок необходимо осуществлять в соответствии с инструкцией по эксплуатации бетононасоса и положениями "Руководства по укладке бетонных смесей бетононасосными установками" (М.: Стройиздат, 1978).

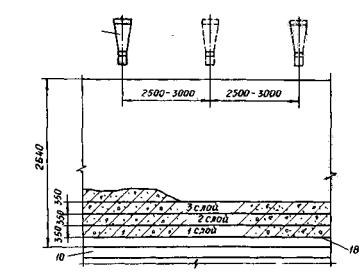

При бетонировании монолитных конструкций с помощью бетононасосов могут быть использованы две основные схемы укладки бетонных смесей:

с использованием распределительной стрелы автобетононасоса;

с использованием инвентарного (магистрального) бетоновоза и автономной стрелы или манипулятора.

Укладку бетонной смеси по первой схеме целесообразно осуществлять в тех случаях, когда радиус действия распределительной стрелы позволяет с одной или нескольких стоянок автобетононасоса охватить всю площадь бетонируемой конструкции.

Вторую схему следует применять при бетонировании участков вне радиуса действия стрелы или в тех случаях, когда передвижение и установка автобетононасоса, а также подъезд к нему автобетоносмесителей сопряжены с определенными трудностями сдвижение в стесненных условиях, недостаточная площадь стоянки, неудобные подъездные пути к автобетононасосу, установка автобетононасоса в зоне бетонирования, затрудняющая доставку и монтаж других элементов и т.п.). Бетонирование по этой схеме необходимо начинать с наиболее отдаленного участка, распределяя бетонную смесь в зоне действия резинотканевого рукава. После окончания бетонирования первой захватки одно звено инвентарного бетоновода отсоединяют и аналогично бетонируют следующую захватку.

Автобетононасос переставляют таким образом, чтобы площадь следующей захватки бетонирования несколько перекрывала площадь предыдущей.

Укладку бетонных смесей в случае бетонирования надземной части высотных сооружений при больших объемах монолитного бетона целесообразно производить с помощью стационарных или прицепных бетононасосов в комплексе с автономными распределительными стрелами. При этом распределительную стрелу устанавливают (закрепляют) на бетонируемой захватке или участке.

Расчеты технологических параметров трубопроводной подачи бетонных смесей (сопротивление перекачиванию, давление на бетонную смесь и производительность бетононасосного оборудования) производят в соответствии с "Руководством по укладке бетонных смесей бетононасосными установками" (М.: Стройиздат, 1978).

Для расчета технологических параметров трубопроводной подачи высокоподвижной и литой бетонной смеси могут быть использованы следующие зависимости:

![]()

![]()

где Рпр, Pкол(пк) - потери давления на прямых участках трубопровода и в коленах (переходном конусе), МПа;

lпр, lкол(пк) - соответственно, длина прямых участков трубопровода и колен (переходного конуса), м;

d - диаметр трубопровода, м;

Uср - средняя скорость движения бетонной смеси по трубопроводу, м/с

![]()

где Q - производительность бетононасоса,

ρб.с. - плотность бетонной смеси, кг/м3;

Км - безразмерный коэффициент, учитывающий влияние местных сопротивлений

|

Местное сопротивление |

Км |

|

Колено 90° с радиусом закругления 0,33 м |

6,7 |

|

То же, с радиусом 0,5 м |

5,3 |

|

Колено 45° с радиусом 0,33 м |

2,7 |

|

То же, с радиусом 0,5 м |

1,6 |

|

Переходный конус с 180 на 125 мм |

6,0 |

|

То же, в виде колена 90° с радиусом 0,5 м |

9,3 |

3.17. Из условия обеспечения качества работ (устранения видимых горизонтальных швов) минимальный темп бетонирования QT может быть определен по формуле

![]()

где K - количество одновременно бетонируемых захваток, шт.;

F - площадь захватки, м2;

hmin- минимальная высота слоя бетонирования, м;

tн.с. - время начала схватывания цементного теста, ч;

tтр - продолжительность транспортирования, ч;

tпер - время перемещения распределительной стрелы на другую захватку (в случае одновременного бетонирования двух и более захваток), ч.

3.18. При укладке бетонной смеси в жаркую пору надо применять добавки замедлители схватывания типа ГКЖ и др. При выборе добавок замедлителей схватывания предпочтение следует отдавать добавкам, уменьшающим водопотребность и расход вяжущих при одновременном повышении пластичности бетонной смеси. Концентрацию добавок замедлителей следует назначать в соответствии с положениями "Руководства по применению химических добавок в бетоне" (М.: Стройиздат, 1981).

3.19. Нормокомплект для бригады, производящей бетонные работы, приведен в приложении 4.

Бетонирование в зимних условиях

3.20. Бетонную смесь при отрицательной температуре наружного воздуха следует укладывать после выполнения специальных мероприятий по теплоизоляции поверхностей, непосредственно соприкасающихся с бетонной смесью, при условии максимального сокращения теплопотерь смеси в процессе ее доставки. При этом целесообразно применять следующие методы бетонирования: использовать бетоны с противоморозными добавками; электропрогрев бетона; электрообогрев в греющей опалубке; электрообогрев с помощью гибких греющих покрытий; электрообогрев с помощью нагревательных проводов*.

___________________

* См. "Технологическая карта на электрообогрев нагревательными проводами монолитных бетонных конструкций". М.: ЦНИИОМТП, 1985.

Метод безобогревного бетонирования с применением противоморозных добавок наименее энергоемкий и экономически эффективный. Однако темп твердения таких бетонов невысок и может вызвать несоответствие с допускаемым графиком производства работ.

При бетонировании монолитных железобетонных конструкций можно использовать следующие противоморозные добавки:

поташ (П) - ГОСТ 10690-73;

нитрит натрия (НН) - ГОСТ 19906-74; ТУ 38-10274-79;

нитрат кальция (НК) с мочевиной (М) - ТУ 6-03-367-79 ГОСТ 2081-75 или НИМ - ТУ 6-03-349-73;

нитрия-нитрат-хлорид кальция (ННХК) с мочевиной (М) - ТУ 6-18-184-76;

хлорид кальция (ХК) - ГОСТ 450-77 с хлоридом натрия (ХН) - ГОСТ 13830-68, ТУ 6-12-26-69.

В случае предъявления специальных требований к бетонам, допустимость применения в них добавок определяется согласно "Руководству по производству бетонных работ в зимних условиях районов Дальнего Востока, Сибири и Крайнего Севера" (М.: Стройиздат, 1982).

Расчет потребного количества добавки должен осуществляться лабораторией при подборе состава бетонной смеси (приложение 5).

Методы электротермообработки ускоряют твердение бетона и набор им проектной прочности, снижает сроки распалубливания конструкций. Однако применение этих методов предусматривает наличие на стройплощадке достаточной электрической мощности.

Методика и примеры расчета электропрогрева стен и перекрытий монолитных зданий и сооружений приведены в "Руководстве по производству бетонных работ" (М.: Стройиздат, 1975), "Руководстве по производству бетонных работ в зимних условиях районов Дальнего Востока, Сибири и Крайнего Севера" (М.: Стройиздат, 1982), "Руководстве по электротермообработке бетона" (М.: Стройиздат, 1974), "Методических рекомендациях по расчету электропрогрева бетона монолитных конструкций" (М.: ЦНИИОМТП, 1981).

Техника безопасности при производстве бетонных работ

3.21. При производстве бетонных работ следует соблюдать правила техники безопасности согласно требованиям главы СНиП III-4-80 "Техника безопасности в строительстве", "Руководства по применению химических добавок в бетоне" (М.: Стройиздат, 1981), а также требований соответствующих ТУ и ГОСТов.

3.21.1. Территория бетонного завода или приобъектной смесительной установки должна удовлетворять следующим требованиям по технике безопасности:

территория должна содержаться в чистоте, не иметь рытвин и ям, проезды и проходы должны быть освещены в ночное время и иметь твердые покрытия и водостоки; проходы ограждены от проездов;

подмости и площадки для обслуживания бетоносмесителей следует оградить перилами высотой 1 м;

закрытые помещения, в которых производятся работы с пылевидными вяжущими материалами, а также помещения, где готовятся растворы добавок, должны быть обеспечены вентиляцией или устройствами, предупреждающими распыление материалов;

запрещается касаться руками смесительного барабана во время его вращения;

при приготовлении смесей с химическими добавками должны соблюдаться меры предосторожности против ожогов, повреждения глаз и отравления.

3.21.2. Перед укладкой бетонной смеси в конструкцию должны быть проверены надежность крепления опалубки.

3.21.3. Емкости для подачи бетонной смеси (бадьи, бункера) должны быть снабжены специальными приспособлениями (замками), не допускающими ее случайной выгрузки. Расстояние от низа бадьи (бункера) до поверхности, на которую производится выгрузка смеси, должно составлять не более 1 м.

3.21.4. При работе бетононасосных установок необходимо соблюдать требования по технике безопасности, изложенные в "Руководстве по укладке бетонных смесей бетононасосными установками" (М.: Стройиздат, 1978), а при работе бетононасосных установок с распределительными стрелами необходимо учитывать следующее:

эксплуатация стрелы не допускается до тех пор, пока бетононасос не установлен на опоры;

стрела должна эксплуатироваться при силе и скорости ветра, не превышающих пределов, указанных в паспорте-инструкции по применению установки;

радиус вращения стрелы определяет опасную зону;

скорость поворота стрелы не должна превышать 0,5 об/мин;

эксплуатация автономной распределительной стрелы допускается на высоте до 100 м в 1-3 ветровых районах СССР;

для производства работ в ночное время необходимо обеспечить стрелу выносным источником света для освещения места укладки бетона;

запрещается использование концевого шланга на стреле бетононасоса больше длины, чем обозначено в паспорте-инструкции по эксплуатации бетононасоса.

3.21.5. При применении автобетононасосов необходимо обеспечить требуемое техническое состояние узлов, механизмов и приборов машин, влияющих на безопасность движения.

3.21.6. При производстве работ в зимних условиях необходимо соблюдать требования ГОСТ 12.1.013-78; главы СНиП III-4-80 "Техника безопасности в строительстве"; "Правила техники безопасности при эксплуатации электроустановок"; "Правила технической эксплуатации электроустановок".

3.21.7. В помещениях для хранения добавок, приготовления их водных растворов и бетонных смесей с добавками, следует предусмотреть приточно-вытяжную вентиляцию, а при необходимости - местный отсос.

3.21.8. При укладке бетонной смеси с противоморозными добавками необходимо принимать меры для устранения возможности искрения электроинструмента и проводов ввиду повышенной электропроводности бетонов с добавками.

3.21.9. Электрики, занятые на работах по электротермообработке бетона, должны иметь квалификационную группу по технике безопасности не ниже третьей.

В зоне электрообогрева следует установить ограждение, освещение для ночного времени; сигнальное оборудование - сирену, лампы красного цвета, вывесить плакаты по ТБ, разместить противопожарные средства. Нетоковедущие металлические части оборудования, а также сетка-экран ТАГП должны быть заземлены или занулены.

3.21.10. Допускается измерение температуры вручную термометрами и бетонирование монолитных конструкций при неотключенных ТАГП и нагревательных проводах от сети с напряжением не более 60 В.

4. ТЕХНОЛОГИЯ АРМИРОВАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ЖИЛЫХ ЗДАНИЙ

Арматурная сталь

4.1. При выборе рабочей арматуры следует руководствоваться проектом. Более целесообразно применять горячекатаную арматурную сталь периодического профиля класса А-III и обыкновенную арматурную проволоку диаметром 3-5 мм класса Вр-I и класса B-I (в сварных сетках и каркасах).

Допускается при соответствующем обосновании использование горячекатаной арматурной стали класса A-I и А-II и сварных сеток по ГОСТ 8478-81.

4.2. Для армирования железобетонных конструкций из монолитного железобетона, следует применять сварные сетки и каркасы, изготавливаемые на оборудовании для контактно-точечной электроcварки. Для удобства выполнения работ рекомендуется унифицировать размеры сеток и каркасов с учетом технических характеристик заготовительного и электросварочного оборудования.

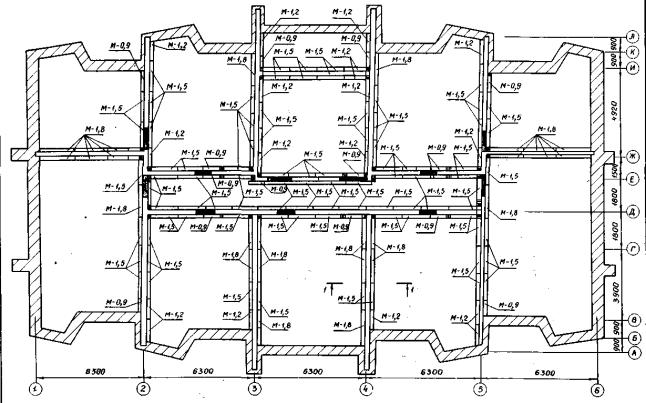

4.3. Сетки и каркасы для армирования стен, ядер жесткости на площадке укрупнительной сборки, располагаемой в зоне действия крана строительного объекта, следует объединять в пространственные каркасы (ПК).

Применение отдельных стержней допускается на нетиповых участках в зонах армирования с малой повторяемостью.

4.4. Для армирования пролетной части плит перекрытий с расположением рабочих стержней в двух направлениях рекомендуется использовать сетки с рабочими стержнями в одном направлении и укладывать их так, чтобы рабочие стержни располагались перпендикулярно друг другу.

Сетки опорных зон плит перекрытий также с рабочими стержнями в одном направлении следует фиксировать по высоте треугольными подставками, объединенными горизонтальным опорным стержнем или подставками типа "лягушка", без применения шпилек, привариваемых к арматуре дуговой сваркой.

Технология заготовки арматуры

4.5. Арматурные сетки из стержней диаметром 10-25 мм с шагом 200 мм при ширине до 3000 мм рекомендуется заготавливать с использованием многоточечной электросварочной машины МТМ-32.

В этом случае для армирования стен сетки объединяют в пространственный каркас при помощи шпилек. Такие же сетки можно применять для армирования монолитных железобетонных перекрытий зданий.

Однако машины МТМ-32 с установленной мощностью 800 кВт могут быть установлены только в стационарных арматурных цехах при централизованной заготовке арматурных сеток.

При отсутствии машин МТМ-32 стены армируют узкими сетками, изготавливаемыми на одноточечных электросварочных машинах с объединением их на стенде укрупнительной сборки в пространственные каркасы связыванием в местах пересечений продольных стержней сеток проволокой или сваркой при помощи подвесной электросварочной машины.

На одноточечных электросварочных машинах типа MT-2102 можно изготавливать сетки шириной до 1200 мм и объединять их сваркой в пространственные блоки в арматурном цехе,

4.6. Арматурные каркасы для армирования пересечений монолитных стен следует изготавливать на одноточечных сварочных машинах из стержней, предварительно заготовленных на правильно-отрезных станках, затем загибать каркасы под углом 90°. При отсутствии производственной базы для получения товарной арматуры рекомендуется использовать передвижную арматурную станцию (ПАС-1), разработанную ЦНИИОМТП, и состоящую из трех инвентарных зданий контейнерного типа, устройства для гибки сеток и стенда для укрупнительной сборки арматурных изделий - пространственных каркасов.

Станция укомплектована оборудованием для правки, резки и гибки арматурной стали (ПАС-1-1), контактной точечной электросварки сеток шириной до 1500 мм (ПАС-1-2) и оборудованием, приспособлениями, инструментом для электродуговой сварки и ремонтных работ (ПАС-1-3).

При использовании передвижной арматурной станции можно изготовить арматуру для одновременного строительства двух 12-этажных домов площадью по 17567 м2, четырех 16-этажных домов площадью по 6817 м2 или двух 22-этажных домов площадью по 8844 м2.

Транспортирование и складирование арматурных изделий на стройплощадке

4.7. Плоские каркасы и сетки рекомендуется перевозить пакетами. Пространственные каркасы во избежание деформации при перевозке усиливают проволочными расчалками. Арматурные стержни транспортируют связанными в пачки. При транспортировке арматурные изделия следует крепить к транспортным средствам с помощью проволочных скруток.

4.8. Поступившие на стройплощадку стержни укладывают в стеллажах рассортированными по маркам, диаметрам и длине.

Плоские каркасы и сетки складывают в штабели в зоне действия крана. Ширина прокладок между сетками должна составлять не менее 150 мм, а толщина - не менее габаритов строповочных крюков.

Штабель может иметь высоту до 1,5 м.

Пространственные каркасы укладывают в вертикальном положении на козловые опоры.

Укрупнительная сборка и монтаж арматуры

4.9. Арматурные изделия рекомендуется объединять на стенде укрупнительной сборки в монтажные блоки.

Для временного крепления арматурных каркасов используются струбцины конструкции ЦНИИОМТП.

4.10. Для фиксации защитного слоя бетона на арматурных стержнях следует устанавливать фиксаторы с шагом для стен 1,0-1,2 и для перекрытий - 0,8-1,0 м.

4.11. Арматурные каркасы на пересечениях стен в нижней части следует крепить к выпускам арматурных стержней, а в верхней части навешивать при помощи коротких изогнутых шпилек на щиты опалубки.

4.12. Приемка смонтированной арматуры оформляется актом. При этом проверяют визуально и при помощи инструментов:

диаметры и класс стержней, их количество и расположение согласно рабочим чертежам;

качество сварных стыков, узлов и швов, выполняемых при монтаже арматуры;

правильность установки арматурных каркасов.

Техника безопасности при выполнении арматурных работ

4.13. При производстве арматурных работ необходимо соблюдать правила техники безопасности согласно СНиП II-2-80. К самостоятельной работе допускаются рабочие, прошедшие обучение по технике безопасности, сдавшие экзамены и получившие соответствующее удостоверение.

4.14. Запрещается приступать к заготовке арматуры на неисправном оборудовании, применять неисправный инструмент и инвентарь.

4.15. К электросварочным, верхолазным и такелажным работам допускаются лица не моложе 18 лет, прошедшие медицинский осмотр.

4.16. Перед началом сварки необходимо проверить исправность изоляции электропроводов и электрододержателей, а также плотность соединения всех контактов.

Электроды разрешается заменять только в брезентовых рукавицах. При перерывах в работе электросварочные установки необходимо отключать от сети.

4.17. Ходить по перекрытию после укладки арматуры разрешается только по ходам шириной 0,3-0,4 м, установленным на козелках.

5. ПРОИЗВОДСТВО ОПАЛУБОЧНЫХ РАБОТ ПРИ ВОЗВЕДЕНИИ МОНОЛИТНЫХ КОНСТРУКЦИЙ

Требования к опалубке

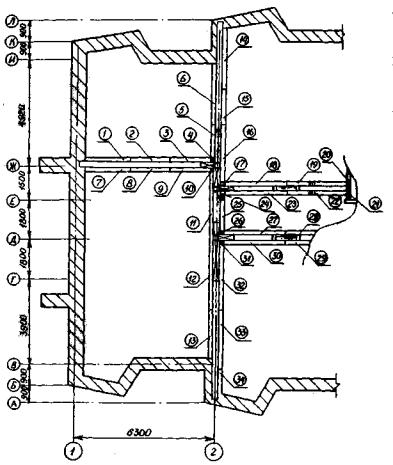

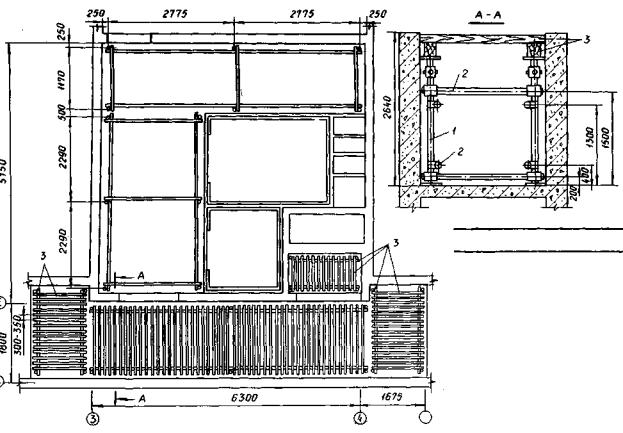

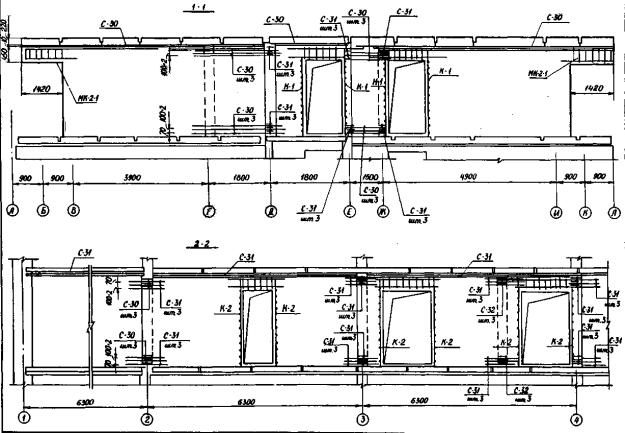

5.1. Для возведения монолитных зданий применяются следующие типы опалубок: мелко- и крупнощитовая, объемно-переставная, блочная и скользящая.

Выбор типа опалубки зависит от архитектурно-планировочной и конструктивной схем дома и подтверждается технико-экономическим обоснованием.

Наиболее мобильной и универсальной в использовании является крупнощитовая опалубка, в которой можно возводить здания самых разнообразных архитектурно-планировочных и конструктивных исполнений. При массовом строительстве крупнощитовая опалубка применяется при возведении 60-85% монолитных зданий.

Из крупнощитовых опалубок наиболее универсальной является опалубка ЦНИИОМТП. Опалубка может быть выполнена как целиком из металла, так и с фанерной палубой. Щиты опалубки объединяют в панели различных габаритов и в различных сочетаниях.

Мелкощитовую опалубку можно применять для возведения фундаментов, монолитных конструкций небольшого объема, а также монолитных каркасов первых этажей встроенных помещений как монолитных, так и сборных зданий.

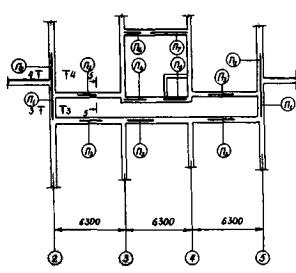

Унифицированная скользящая опалубка используется при возведении ядер жесткости высотных монолитных и сборных зданий.

Характеристики опалубок приведены в приложении 6.

5.2. Опалубочные работы необходимо выполнять согласно требованиям ГОСТ 23478-79 "Опалубка для возведения монолитных бетонных и железобетонных конструкций. Классификация и общие технические требования" и СНиП III-15-76 "Бетонные и железобетонные конструкции монолитные".

5.3. Опалубку рекомендуется изготавливать на

специализированных заводах и поставлять потребителю комплектно. Точность

изготовления опалубки должна соответствовать рабочим чертежам. Предельные

отклонения элементов не додашь превышать 0÷-2 мм. Точность изготовления

должна быть не ниже ![]() точность монтажа

точность монтажа ![]() (ГОСТ

25346-82 и 25347-62).

(ГОСТ

25346-82 и 25347-62).

5.4. Поверхности монолитных конструкций после распалубливания должны удовлетворять требованиям ГОСТ 22753-77, то есть быть готовыми под окраску или оклейку обоями. Это достигается применением крупноразмерных опалубочных щитов (высотой на этаж) с минимальным количеством стыков.

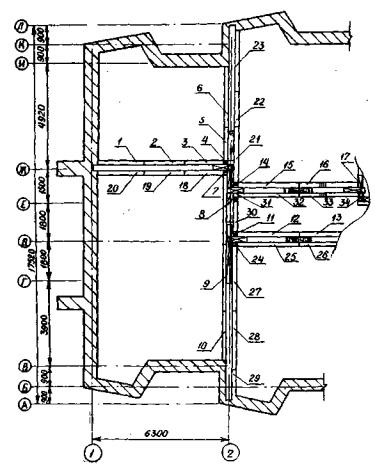

Высота щита (панели) при высоте этажа 2800, мм в зависимости

от толщины перекрытия приведена ниже:

|

Толщина перекрытия, мм |

Высота щита, мм |

|

120 |

2660 |

|

140 |

2640 |

|

160 |

2620 |

|

220 |

2560 |

5.5. Палубу щитов следует выполнять из целого листа. Допускается применение нескольких листов при условии, что стыки палубы будут опираться на ребра жесткости каркаса, а швы - зачищены заподлицо.

5.6. Сварные соединения должны соответствовать рабочим чертежам согласно ГОСТ 5264-80, ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ 11534-75.

5.7. Все поверхности опалубки, не соприкасающиеся с бетоном, должны быть окрашены красками, стойкими к окружающей среде в условиях эксплуатации. Подготовку поверхностей к окраске и окраску следует производить в соответствии с требованиями ГОСТ 9.032-74.

Лакокрасочные поверхности должны соответствовать по чистоте поверхности VI классу (ГОСТ 9.032-74), а по условиям эксплуатации-группе VI (ГОСТ 9.104-79).

Марку грунта и эмали выбирают в соответствии с рабочими чертежами. Для окраски надо применять грунты типа ГФ-021 по ГОСТ 25129-82 и эмали ПФ-115 по ГОСТ 6465-76 (окраска в два слоя). Цинковые покрытия деталей и узлов должны удовлетворять требованиям ГОСТ 9.073-77.

5.8. Для уменьшения сцепления поверхности опалубки с бетоном и улучшения качества получаемых бетонных поверхностей используют антиадгезионные покрытия, которые наносят на рабочие поверхности.

5.9. Завод-изготовитель должен поставлять опалубку комплектно с элементами крепления и запасными частями. Состав комплекта определяется потребителем.

Вместе, с опалубкой заказчику должны быть переданы:

паспорт по ГОСТ 2.601-68;

инструкция по монтажу и эксплуатации по ГОСТ 2.601-68 (по согласованию с заказчиком);

комплектовочная ведомость.

5.10. При передаче опалубки потребителю завод-изготовитель должен провести контрольную сборку характерного фрагмента (или фрагментов) опалубки, выключающего все элементы крепления и соединения в различных сочетаниях. Схему фрагмента определяет заказчик и, согласовывает с заводом-изготовителем.

5.11. На основных элементах опалубки должны быть нанесены несмываемой краской при помощи трафарета или ударным способом следующие маркировочные отметки:

товарный знак предприятия-изготовителя;

марка элемента;

дата изготовления;

штамп ОТК;

масса элемента.

5.12. Элементы опалубки размером более 1 м следует упаковывать по маркам и формировать в транспортные пакеты по ГОСТ 23238-78 номинальной массой брутто не более 5 т. Остальные элементы в зависимости от габаритов и массы укладывают в ящики по ГОСТ 2991-76 и ГОСТ 10198-78, чтобы масса груза составляла не более 3 т.

Перед упаковкой все элементы подвергают консервации согласно ГОСТ 9.014-78 по группе П, вариант защиты - BЗ-I, срок действия защиты - не менее 12 месяцев.

Каждый пакет и ящик должны иметь упаковочный лист (опись) элементов.

5.13. Опалубку хранят согласно ГОСТ 15150-69.

При длительном сроке хранения элементы опалубки должны быть рассортированы по маркам и размерам, уложены на деревянные подкладки в штабеля в закрытых помещениях или под навесом.

Технология опалубочных работ

5.14. Монтаж и демонтаж опалубки должен осуществляться согласно проектам производства работ и (или) технологическим картам.

5.15. Установку и разборку опалубки следует производить механизированным способом. Укрупнительную сборку и перемонтаж панелей и блоков на другие размеры производят на спецплощадке или плаце.

5.16. Поддерживающие элементы опалубки горизонтальных и наклонных поверхностей следует устанавливать на основании, не допускающем осадок, при достаточной площади опирания.

5.17. Освобождение монтируемых элементов опалубки от крюков подъемного механизма допускается после надежного закрепления этих элементов на месте установки.

5.18. Смонтированная опалубка должна быть принята мастером или прорабом. При приемке проверяют: правильность установки опалубки, а также несущих и поддерживающих элементов, анкерных устройств и элементов крепления; геометрические размеры; смещение осей опалубки от проектного положения; вертикальность и горизонтальность плоскостей; плотность стыков и сопряжений.

5.19. Перед бетонированием рабочие поверхности опалубки следует смазывать в соответствии с указаниями в ППР для уменьшения сцепления с бетоном.

Составы смазок приведены в "Руководстве по конструкциям опалубок и производству опалубочных работ" (М.: Стройиздат, 1983).

5.20. В случае непредвиденных деформаций отдельных элементов опалубки или недопустимого раскрытия щелей следует устанавливать дополнительные крепления и исправлять деформированные места.

5.21. Разборка опалубки допускается после набора бетоном распалубочной прочности с разрешения производителя работ.

Значение распалубочной прочности бетона зависит от типа конструкции и составляет:

для стен - 3-5 кг/см2;

для перекрытий пролетом до 5 м - 70%,

пролетом 6 м и более -80% марочной прочности.

5.22. Отрыв опалубки от бетона должен производиться специальными устройствами, предусмотренными в конструкции опалубки (домкраты, съемники). В процессе отрыва бетонная поверхность не должна повреждаться. Использование грузоподъемных механизмов (кранов) для отрыва опалубочных щитов запрещено.

Техника безопасности при производстве опалубочных работ

5.23. Работы по монтажу и демонтажу опалубки в условиях строительной площадки должны производиться с соблюдением требований СНиП III-4-80 "Техника безопасности в строительстве".

5.24. Лица, допущенные к работе с опалубкой, должны пройти соответственный инструктаж по технике безопасности и сдать экзамен.

Рабочие комплексных бригад обязаны владеть безопасными приемами выполнения всех видов работ.

5.25. При работе на высоте более 1,5 м (без устройства ограждения) рабочие обязаны пользоваться предохранительными поясами с карабинами.

5.26. Отверстия в перекрытиях, на которых ведутся работы, необходимо закрывать или ограждать.

Открытые проемы в стенах, обращенные в места, за которыми нет сплошного настила, должны иметь ограждения высотой не менее 1 м.

5.27. Настилы подмостей и стремянки необходимо очищать от мусора, снега и наледи. Состояние подмостей ежедневно должен проверять мастер.

5.28. При установке опалубки с помощью крана необходимо соблюдать следующие правила:

монтируемые элементы опалубки должны быть надежно скреплены;

расстроповка разрешается после закрепления элемента постоянными или временными связями;

при монтаже и демонтаже опалубки запрещается находиться под монтируемыми элементами.

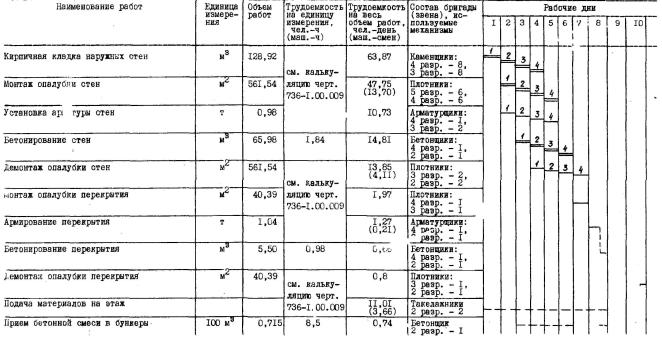

Технологическая карта на производство работ при возведении типового этапа 16-этажного жилого дома приведена в приложении 7.

Приложение 1

|

УТВЕРЖДАЮ: Главный инженер института ________________ «___» _______ 198__ г. НОРМАТИВНОЕ ТРЕБОВАНИЕ ПРЕДПРИЯТИЯ_______________________________________________________ ЖИЛЫЕ ЗДАНИЯ ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА НТП 1.2-01-83 Основные параметры и типы опалубок

|

ИТП 1.2-01-83

1. Настоящее нормативное требование устанавливает основные принципы назначения планировочных и конструктивных параметров жилых зданий из монолитного железобетона, возводимых в унифицированной переставной опалубке.

Требование разработано на основании результатов научно-исследовательской работы, выполненной ЛенНИИпроектом, а также с учетом требований, изложенных в письме Госгражданстроя при Госстрое СССР от 25.03.83 » ГФ-3-832.

2. Обязательным условием при проектировании зданий является использование прямоугольной модульной координатной сетки. В зависимости от типа применяемой опалубки сторону квадрата координатной сетки принимает равной модулю 3М или 6М.

3. Для зданий с прямоугольной структурой плана места изменения направления вертикальных несущих и ограждающих конструкций необходимо совмещать с точками пересечения координатной сетки.

4. Минимальный радиус оси криволинейной стены необходимо назначать равным 1,2 м.

5. Типы переставных опалубок, величины модуля, конструктивно-планировочные параметры и сечения конструктивных элементов приведены в таблице.

6. Для зданий рекомендуется использовать следующие типы наружных стен:

однослойные из монолитного легкого бетона на пористых заполнителях;

трехслойные из монолитного тяжелого бетона с утеплителем;

сборные однослойные из легких бетонов и трехслойные с использованием эффективного утеплителя, в том числе из небетонных материалов;

кирпичные несущие.

7. При проектировании конструкций жилых зданий из монолитного железобетона следует учитывать требования, изложенные в следующих документах:

"Руководство по проектированию конструкций и технологии возведения монолитных бескаркасных зданий" (М.: ЦНИИЭПЖилища, 1982).

"Рекомендации по разработке проектов жилых зданий из монолитного бетона" (М.: ЦНИИЭПЖилища, 1978);

альбом чертежей "Узлы и детали монолитных и сборно-монолитных зданий" (М.: ЦНИИЭПЖилища, 1979).

8. При разработке проектов жилых зданий из монолитного железобетона необходимо согласовать с подрядной организаций технические условия на проектирование с указанием типов применяемых опалубок и методов возведения основных конструкций.

Таблица

Типы опалубок и конструктивно-планировочные параметры жилых зданий из монолитного железобетона

|

Опалубка |

Конструктивно-планировочная система здания |

Планировочный модуль |

Расстояние между осями стен и колонн |

Ширина коридора в осях стен, l3, м |

Высота этажа, H1, м |

Толщина внутренних стен, B1 B2, см |

Толщина перекрытий, Н2, м |

|

|

по ширине ячейки, l1, м |

по глубине ячейки, l2,м |

|||||||

|

Разборно-переставная мелкощитовая |

Конструкция каркаса встроенно-пристроенных помещений учреждений обслуживания |

3м* м** |

Кратно ЗМ |

Кратно 3М |

Кратно 3М |

3М с фиксированной минимальной высотой 2,8 |

- |

Не нормируется |

|

Раборно-переставная крупнощитовая |

Стены и перекрытия точечных и протяженных зданий любой этажности с несущими поперечными и продольными стенами: |

|

|

|

|

|

|

|

|

|

при сборных перекрытиях |

6М |

От 3,6 до 6,6 |

От 3,6 |

180 (240) |

2,8 |

16; 18; 20; 22; 24 |

16; 22 |

|

|

при монолитных перекрытиях |

3м |

От 2,7 до 6,6 |

От 3,6 |

180 (240) |

2,8 |

16; 18; 20; 22; 24 |

16; 18; 20 |

|

Объемно-переставная |

Стены и перекрытия преимущественно протяженных зданий левой этажности регулярной структуры с открытыми фасадами и несущими поперечными стенами |

6М |

3,6; 4,8; 5,4; 6,0 |

От 3,6 до 14,4 |

180 (240) |

2,8 |

16 |

16 |

|

Блочная |

Здания с закрытыми в плане ячейками и сборными перекрытиями; ячейки вертикальных коммуникаций (ядра жесткости) |

6м |

3,6; 4,8; 5,4; 6,0 |

3,6;4,8; 5,4; 6,0 |

180 (240) |

2,8 |

16-24 |

16; 18; 20; 22 |

Примечание. М - планировочный модуль, равный 100 мм; * - модуль для параметров зданий; ** - модуль для назначения генеральных размеров конструкций.

Приложение 2

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ КОНСТРУКЦИЙ ЭКСПЕРИМЕНТАЛЬНЫХ ЗДАНИЙ ИЗ МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА.

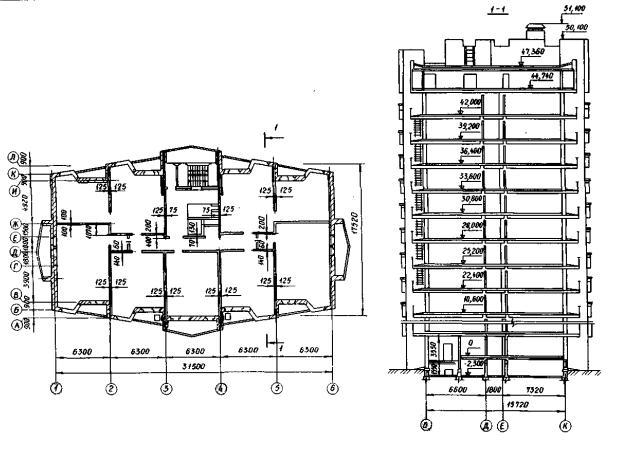

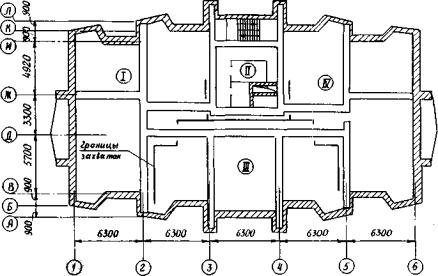

В качестве объектов-представителей для определения технико-экономических показателей возведения конструкций экспериментальных зданий из монолитного железобетона в Ленинграде приняты следующие дома:

12-этажный монолитный дом из 7 рядовых и 2 угловых секций

I вариант. Внутренние стены толщиной 18 см из тяжелого бетона, наружные - трехслойные в несъемной опалубке, толщина бетона 12 см. Общая толщина наружных стен 40 см. Перекрытия - сборные.

II вариант. Внутренние и наружные стены из легкого бетона. Внутренние стены толщиной 25 см, наружные - 40 см. Перекрытия - сборные.

III вариант. Внутренние стены из тяжелого бетона толщиной 18 см, наружные - стеновые панели. Перекрытия - сборные.

22-этажный дом-башня

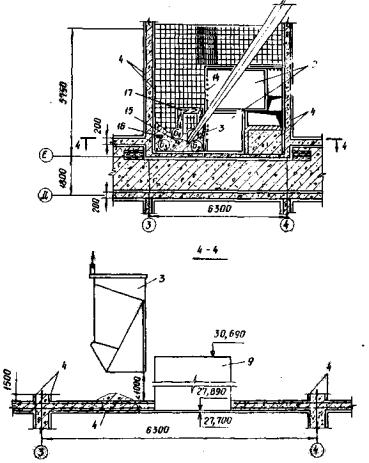

I вариант. Внутренние и наружные стены из тяжелого бетона. Толщина внутренних стен 18 см. Наружные стены трехслойные в несъемной опалубке. Толщина бетона 18 см. Общая толщина наружных стен 40 см. Перекрытия нижних 7 этажей - монолитные толщиной 16 см, остальные - сборные.

II вариант. Внутренние и наружные панели из тяжелого бетона, толщина внутренних стен 18 см, наружные стены - трехслойные в несъемной опалубке. Толщина бетона 18 см. Общая толщина наружных стек 40 см. Перекрытия - монолитные толщиной 16 см.

22-этажная башня неортогональной проекции

Внутренние и наружные стены из тяжелого бетона. Толщина внутренних стен 18 см. Наружные стены - трехслойные в несъемной опалубке. Толщина бетона 18 см. Общая толщина наружных стен 40 см. Перекрытия - монолитные.

12-этажный монолитный дом из 5 меридиональных секций и 2 угловых

I вариант. Внутренние и наружные стены из тяжелого бетона. Внутренние стены толщиной 18 см. Наружные - трехслойные в несъемной опалубке. Общая толщина наружных стен 40 см. Перекрытия - сборные;

II вариант. Внутренние и наружные стены из легкого бетона. Толщина внутренних стен 25 см, наружных 40 см. Перекрытия - сборные.

III вариант. Внутренние стены из тяжелого бетона толщиной 12 см. Наружные - кирпичные. Перекрытия - сборные.

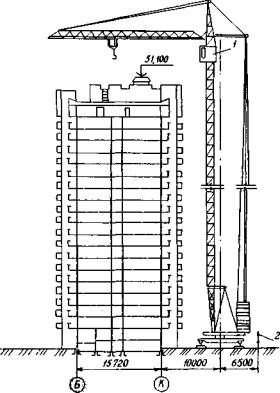

16-этажный монолитный дом-башня

Стены - монолитные из тяжелого бетона, перекрытия - сборные в середине и монолитные по торцам.

16-этажный монолитный дом-вставка

Внутренние и наружные стены из тяжелого бетона. Внутренние стены толщиной 18 см, наружные - трехслойные в несъемной опалубке, толщина бетона 12 см. Общая толщина стены 40 см. Перекрытия - сборные по торцам, монолитные в середине.

Для каждого здания определены следующие показатели: общий объем бетона; площадь опалубливаемой поверхности; площадь несъемной опалубки; площадь типового этажа; затраты труда на весь объем и на 1 м3 бетона; стоимость затрат труда на весь объем и на 1 м3 бетона; продолжительность работ; площадь опалубливаемой поверхности на захватке; комплект опалубки; объем бетонной смеси, укладываемой в смену; состав бригады (ориентировочный).

При определении показателей учитывались монтаж и демонтаж опалубки, установка арматуры, укладка бетонной смеси, электропрогрев бетона, прием бетонной снеси и подача материалов на этаж.

При определении затрат труда, стоимости затрат труда, продолжительности работ, площади опалубливаемой поверхности, комплекта опалубки, объема бетона, укладываемого в смену, и состав бригады были разработаны проекты производства работ, данные которых внесены в сводную таблицу показателей.

При составлении проекта производства работ размер захватки определяли исходя из объема бетонной смеси, укладываемой в 2 смены.

Комплект опалубки принимали равным площади на одной захватке, умноженной на 4, при условии электропрогрева бетона и возможности демонтажа опалубки через 8 часов.

Производство работ предусмотрено в 2 смены.

сводная таблица показателей проектов производства работ

|

Характеристика дома |

Общий объем бетона на дом, м3 (тяжелый) легкий |

Площадь опалу отливаемой поверхности, м2 |

Площадь несъемной опалубки, м2 |

Площадь типового этажа, м2 |

Затраты труда, чел.-день |

Стоимость затрат труда, руб.-коп. |

||

|

на весь объем работ |

на в 1 м3 бетона |

на весь объем работ |

на 1 м3 бетона |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций. 1 вариант |

10776,0 - |

52776 |

10596 |

1351,3 |

12838,16 |

1,19 |

67280-32 |

6-24 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций. II вариант |

- 13741,2 |

63372 |

- |

1351,3 |

14814,14 |

1,08 |

70908-94 |

5-16 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций, III вариант |

9502,8 - |

52776,0 |

- |

1351,3 |

11833,11 |

1,24 |

60328-43 |

6-34 |

|

22-этажный дом-башня. I вариант |

3679,2 - |

16581,5 |

4125,0 |

402,3 |

4336,06 |

1,17 |

24529-34 |

6-67 |

|

22-этажный дом-башня. II вариант |

5194,2 - |

22616,0 |

4125 |

402,3 |

5095,55 |

0,98 |

29169-27 |

5-61 |

|

22-этажная башня неортогональной проекции |

8863,8 - |

47817,0 |

6534,0 |

531,8 |

8778,34 |

0,99 |

49868-73 |

5-62 |

|

12-этажный монолитный дом из 5 меридиональных секций и 2 угловых I вариант |

103,76,4 - |

49866 |

11730 |

2338,3 |

13129,87 |

1,27 |

68385-82 |

6-59 |

|

12-этажный монолитный дом из 5 меридиональных секций и 2 угловых. II вариант |

- 13668,0 |

61595 |

- |

2338,3 |

15616,14 |

1,14 |

75358-11 |

5-51 |

|

12-этажный монолитный дом из 5 меридиональных и 2 угловых секций. III вариант |

8976,0 - |

49866 |

- |

2338,3 |

14740,44 |

1,64 |

76333-22 |

8-50 |

|

16-этажный монолитный дом-башня |

2347,2 - |

11113,6 |

3001,6 |

557,58 |

2876,6 |

1,22 |

16349-32 |

6-97 |

|

16-этажный монолитный дом-вставка |

2200,0 - |

10617,6 |

2518,4 |

557,58 |

2704,98 |

1,23 |

15543-35 |

7-07 |

Окончание таблицы

|

Характеристика дома |

Продолжительность работ, мес. |

Площадь опалубливаемой поверхности на захватке, м2 |

Комплект опалубки, м2/т |

Объем бетона, укладываемого в смену, м3 |

Состав бригады |

|

|

на захватку |

на дом |

|||||

|

1 |

10 |

11 |

12 |

13 |

14 |

15 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций. 1 вариант |

24,7 |

98,9 |

197,8 15,8 |

791,2 63,2 |

10,1 |

машинисты - 2; такелажники - 2; бетонщики - 4; арматурщики - 3; плотники - 12; монтажники - 4; эл. монтеры - 2 Итого: 29 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций. II вариант |

28,0 |

96,0 |

192 15,4 |

768,0 61,6 |

10,1 |

машинисты - 2; такелажники - 2; бетонщики - 4; арматурщики - 3; плотники - 11; монтажники - 4; эл. монтеры - 2 Итого: 27 |

|

12-этажный монолитный дом из 7 рядовых и 2 угловых секций, III вариант |

20,0 |

123,7 |

247,3 19,8 |

989,2 79,2 |

10,1 |

машинисты - 2; такелажники - 2; бетонщики - 4; арматурщики - 4; плотники - 13; монтажники - 4; эл. монтеры - 2 Итого: 31 |

|

22-этажный дом-башня. I вариант |

8,2 |

102,8 |

205,6 16,4 |

822,4 65,6 |

11,5 |

машинисты - 4; такелажники - 4; бетонщики - 4; арматурщики - 3; плотники - 11; монтажники - 4; эл. монтеры - 3 Итого: 33 |

|

22-этажный дом-башня. II вариант |

10,2 |

102,8 |

205,6 16,4 |

822,4 65,6 |

11,5 |

машинисты - 4; такелажники - 4; бетонщики - 4; арматурщики - 3; плотники - 11; монтажники - 4; эл. монтеры - 3 Итого: 33 |

|

22-этажная башня неортогональной проекции |

17,3 |

92,5 |

185,1 14,8 |

740,4 59,2 |

11,8 |

машинисты - 4; такелажники - 4; бетонщики - 4; арматурщики - 5; плотники - 10; монтажники - 4; эл. монтеры - 2 Итого: 29 |

|

12-этажный монолитный дом из 5 меридиональных секций и 2 угловых I вариант |

22,0 |

105,6 |

211,1 16,9 |

844,4 67,6 |

10,1 |

машинисты - 2; такелажники - 2; бетонщики - 4; арматурщики - 4; плотники - 13; монтажники - 4; эл. монтеры - 2 Итого: 31 |

|

12-этажный монолитный дом из 5 меридиональных секций и 2 угловых. II вариант |

32,3 |

89,2 |

178,4 14,3 |

713,6 57,2 |

10,1 |

машинисты - 2; такелажники - 2; бетонщики - 4; арматурщики - 4; плотники - 9; монтажники - 4; эл. монтеры - 2 Итого: 27 |

|

12-этажный монолитный дом из 5 меридиональных и 2 угловых секций. III вариант |

123,7 |

123,7 |

247,3 19,8 |

989,2 79,2 |

10,1 |

машинисты - 2; такелажники - 6; бетонщики - 4; арматурщики - 3; плотники - 12; монтажники - 4; эл. монтеры - 2 Итого: 35 |

|

16-этажный монолитный дом-башня |

5,3 |

96,2 |

192,4 15,4 |

769,6 61,6 |

10,1 |

машинисты - 4; такелажники - 4; бетонщики - 4; арматурщики - 4; плотники - 12; монтажники - 4; эл. монтеры - 2 Итого: 34 |

|

16-этажный монолитный дом-вставка |

5,3 |

91,8 |

183,6 14,7 |

734,4 58,8 |

10,1 |

машинисты - 4; такелажники - 4; бетонщики - 4; арматурщики - 4; плотники - 11; монтажники - 4; эл. монтеры - 2 Итого: 33 |

Приложение 3

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЯЕМОГО ОБОРУДОВАНИЯ И УСТАНОВОК

Установка для приготовления и подачи добавок (проект 1879.00.000)

|

Производительность по сухому веществу, т/год |

500 |

|

Рабочая камера: |

|

|

объем, м3 |

4 |

|

температура приготовления добавки, °С |

80 |

|

длительность приготовления добавки, ч |

6-8 |

|

мощность электродвигателей, кВт |

40 |

|

электродвигатель смесителя |

4A132 4УЗ |

|

мощность, кВт |

",5 |

|

Скиповый подъемник: |

|

|

объем ковша, м3 |

0,56 |

|

электродвигатель лебедки |

4A100 4УЗ |

|

мощность, кВт |

3 |

|

Максимальная вместимость бака жидкой добавки, м3 |

1,12 |

|

Насос для подачи жидкой добавки: |

|

|

тип |

БГII-25А |

|

производительность, л/мин |

104 |

|

давление на выходе, МПа (кгс/см2) |

2,5 (25) |

|

мощность электродвигателя, кВт |

5,5 |

|

количество насосов, шт. |

2 |

|

Расходная камера: |

|

|

объем, м3 |

6 |

|

электродвигатель смесителя |

4A132 4УЗ |

|

мощность, кВт |

7,5 |

|

Система управления |

Пневмоэлектрическая автоматическая |

|

Давление воздуха, МПа (кгс/см ) |

0,4 (4) |

|

Мощность общая, кВт |

69 |

|

Габаритные размеры, мм: |

|

|

длина |

6150 |

|

ширина |

3050 |

|

высота |

4160 |

|

масса, кг |

5100 |

Вакуум-установки для пропитки пористых заполнителей

|

|

Потенциал-2М |

Потенциал 3 |

|

Производительность, м3/ч |

8 |

12 |

|

Максимальное разрежение в вакуум-камере, МПа |

0,09 |

0,09 |

|

Полезный объем вакуум-камеры, м3 |

1 |

1,5 |

|

Полезный объем ресивера, м3 |

4 |

- |

|

Система управления |

Автоматическая |

Пневмоэлектрическая |

|

Установочная мощность, кВт |

15 |

15 |

|

Габаритные размеры, мм: |

|

|

|

длина |

4400 |

3500 |

|

ширина |

1730 |

3260 |

|

высота |

4500 |

5000 |

|

Масса установки, кг |

4114 |

3440 |

Бетоносмесительные установки

|

|

СБ-75 |

СБ-134 |

СБ-135 |

|

Производительность, м3/ч |

30 |

20 |

30 |

|

Тип установки |

Мобильная непрерывного действия |

Блочная |

Цикличного действия |

|

Максимальная крупность заполнителя, мм |

40 |

70 |

70 |

|

Количество фракций заполнителей: |

|

|

|

|

песок |

1 |

1 |

1 |

|

щебень |

3 |

3 |

3 |

|

Высота выгрузки бетонной смеси, м |

3,0 |

3,8 |

3,8 |

|

Точность дозирования, % |

|

|

|

|

заполнителей |

±2 |

±2 |

±2 |

|

цемента |

±1 |

±1 |

±1 |

|