ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Сосуды и аппараты

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

Теплообменные аппараты

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский и конструкторский институт химического машиностроения» (ОАО НИИХИММАШ); Закрытым акционерным обществом «Петрохим Инжиниринг» (ЗАО Петрохим Инжиниринг); Открытым акционерным обществом «Всероссийский научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения» (ОАО ВНИИНЕФТЕМАШ); Федеральной службой по экологическому, технологическому и атомному надзору (Ростехнадзор)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 260 «Оборудование химическое и нефтегазоперерабатывающее»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. № 503-ст

4 В настоящем стандарте учтены основные нормативные положения следующих международных и европейских стандартов: Директивы 97/23 ЕС Европейского Парламента и Совета от 29 мая 1997 г. по сближению законодательств государств-членов, касающейся оборудования, работающего под давлением; ЕН 13445-3:2002 «Сосуды, работающие под давлением. Часть 3. Расчет» (EN 13445-3:2002 «Unfired pressure vessel - Part 3: Design»)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Сосуды и аппараты

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

Теплообменные аппараты

Vessels and apparatus. Norms and methods of strength calculation. Heat-exchangers

Дата введения - 2008-04-01

1 Область применения

Настоящий стандарт устанавливает нормы и методы расчета на прочность элементов кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения, применяемых в химической, нефтехимической, нефтеперерабатывающей и смежных отраслях промышленности, работающих в условиях однократных и многократных нагрузок под внутренним избыточным давлением, вакуумом или наружным давлением. Нормы и методы расчета на прочность применимы, если отклонение от геометрической формы и неточности изготовления рассчитываемых элементов сосудов не превышают допусков, установленных нормативными документами. Настоящий стандарт применяется совместно с ГОСТ Р 52857.1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ

ГОСТ Р 52857.3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлении. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцер

ГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузках

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Обозначения

В настоящем стандарте применены следующие обозначения:

А - коэффициент для определения максимального изгибающего момента в перфорированной части трубной решетки;

АB - суммарная площадь сечения болтов (шпилек) по внутреннему диаметру резьбы или нагруженному сечению наименьшего диаметра, мм2;

Аком - коэффициент формы компенсатора;

Аp1, Аp2 - вспомогательные коэффициенты, используемые при расчете теплообменных аппаратов с расширителем на кожухе;

Ау - коэффициент для определения максимального прогиба трубы, мм;

а - внутренний радиус кожуха, мм;

ап - расстояние от оси пучка до оси наиболее удаленной трубы, мм;

а1 - расстояние от оси кожуха до оси наиболее удаленной трубы, мм;

В - коэффициент для определения максимального изгибающего момента в перфорированной части трубной решетки;

Вп - ширина канавки под прокладку в многоходовом аппарате, мм;

Впер - ширина перегородки в трубном пространстве, мм;

Вp1, Вp2 - вспомогательные коэффициенты, используемые при расчете теплообменных аппаратов с расширителем на кожухе;

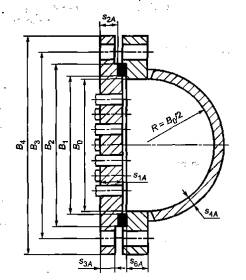

В0 - внутренний размер камеры аппарата воздушного охлаждения в поперечном направлении, мм;

В1 - ширина зоны решетки камеры аппарата воздушного охлаждения, в пределах которой толщина решетки равна s1, мм;

В2 - наружный размер прокладки в поперечном направлении для камеры аппарата воздушного охлаждения по рисункам 15-18, мм;

В3 - расстояние между осями болтов (шпилек) в поперечном направлении для камеры аппарата воздушного охлаждения по рисункам 15 - 18, мм;

В4 - наружный размер в поперечном направлении для камеры аппарата воздушного охлаждения по рисункам 15-18, мм;

Вр - расчетный поперечный размер решетки камеры аппарата воздушного охлаждения, мм;

ВТ - расчетная ширина перфорированной зоны решетки камеры аппарата воздушного охлаждения, мм;

bi - ширина промежуточных пролетов камер (см. рисунки 23, 24), мм;

bп - ширина плоской прокладки, мм;

b0 - эффективная ширина прокладки, мм;

b1 - ширина тарелки фланца кожуха, мм;

b2 - ширина тарелки фланца камеры, мм;

Cf - параметр компенсатора;

с - расчетная прибавка к толщине трубной решетки, крышке плавающей головки, элементам аппаратов воздушного охлаждения, мм. При назначении величины «с» для трубной решетки и крышки плавающей головки следует учитывать коррозию как со стороны трубного, так и межтрубного пространства;

ск - расчетная прибавка к толщине стенки кожуха, мм;

сп - расчетная прибавка к толщине перегородки теплообменного аппарата или аппарата воздушного охлаждения, мм. При назначении величины «сп» следует учитывать, что перегородка подвергается двусторонней коррозии;

ср - глубина канавки под прокладку под пробку в задней стенке неразъемной камеры, мм;

D - внутренний диаметр кожуха или плавающей головки, мм;

DB - наименьший диаметр утоненной части решетки, мм;

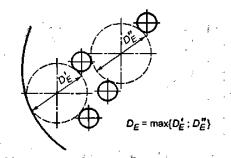

DE - диаметр окружности, вписанной в максимальную беструбную площадь, мм;

Dком - наружный диаметр компенсатора, мм;

Dн - наружный диаметр фланца, мм;

Dp - диаметр сечения полукольца плавающей головки, имеющего наименьшую толщину, мм;

Dс.п - средний диаметр прокладки, мм;

D1 - внутренний диаметр расширителя, мм;

dE - эффективный диаметр отверстия в трубной решетке или задней стенке, мм;

dком - внутренний диаметр компенсатора, мм;

dпi - размер отверстий в i-й перегородке, мм;

dnp - диаметр резьбы пробок в задних стенках камер аппаратов воздушного охлаждения, мм;

dт - наружный диаметр трубы, мм;

dо - диаметр отверстия в решетке, мм;

Е - модуль продольной упругости материала крышки камеры аппарата воздушного охлаждения, МПа;

Ер - модуль продольной упругости материала решетки, МПа;

Ер1 - модуль продольной упругости материала 1-й решетки, если модули упругости двух трубных решеток отличаются друг от друга, МПа;

Ер2 - модуль продольной упругости материала 2-й решетки, если модули упругости двух трубных решеток отличаются друг от друга, МПа;

ED - модуль продольной упругости материала камеры, МПа;

Ек - модуль продольной упругости материала кожуха, МПа;

Еком - модуль продольной упругости материала компенсатора, МПа;

Еп - модуль продольной упругости материала прокладки, МПа;

Ет - модуль продольной упругости материала труб, МПа;

Е1 - модуль продольной упругости материала фланца кожуха, МПа;

Е2 - модуль продольной упругости материала фланца камеры, МПа;

F - суммарная осевая сила, действующая на кожух, Н;

Fп - усилие на прокладке плавающей головки, Н;

FB - усилие в болтах (шпильках) камеры аппарата воздушного охлаждения в условиях эксплуатации, Н;

F0 - усилие в болтах (шпильках) камеры аппарата воздушного охлаждения в условиях испытания или монтажа, Н;

F1 - усилие от болтовой нагрузки на единицу длины решетки или крышки камеры аппарата воздушного охлаждения, Н/мм;

fп - коэффициент, зависящий от соотношения сторон перегородки по трубному пространству;

f0 - коэффициент, зависящий от соотношения сторон перфорированной зоны решетки аппарата воздушного охлаждения;

f1 - коэффициент, зависящий от соотношения сторон крышки аппарата воздушного охлаждения;

f2 - коэффициент, зависящий от соотношения сторон крышки аппарата воздушного охлаждения;

f3 - коэффициент, зависящий от соотношения сторон задней стенки камеры аппарата воздушного охлаждения;

f4 - коэффициент, зависящий от соотношения сторон боковой стенки камеры аппарата воздушного охлаждения;

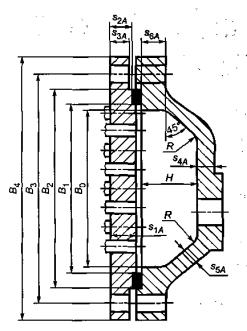

Н - глубина крышки камеры аппарата воздушного охлаждения (см. рисунки 15-18), мм;

h - выступающая часть отбортовки эллиптического днища плавающей головки, мм;

hп - толщина прокладки, мм;

h1 - толщина тарелки фланца кожуха, мм;

h2 - толщина тарелки фланца камеры, мм;

i - число труб;

Kком - жесткость компенсатора, Н/мм;

Kq - коэффициент изменения жесткости системы трубы - кожух при действии осевой силы;

K*q - отношение осевого перемещения компенсатора или расширителя при действии растягивающей силы к осевому перемещению краев корпуса межтрубного пространства без компенсатора и расширителя от действия той же силы;

Кр - коэффициент изменения жесткости системы трубы - кожух при действии давления;

К*р - отношение осевого перемещения компенсатора или расширителя при действии давления к осевому перемещению краев корпуса межтрубного пространства без компенсатора и расширителя от действия того же давления;

Крас - жесткость расширителя, Н/мм;

Ку - модуль упругости основания (системы труб), Н/мм3;

Кσ - эффективный коэффициент концентрации напряжения;

Кф - коэффициент жесткости фланцевого соединения при изгибе, Н·мм;

Кф1 - коэффициент жесткости фланца кожуха при изгибе, Н·мм;

Кф2 - коэффициент жесткости фланца камеры при изгибе, Н·мм;

К1 - коэффициент жесткости втулки фланца кожуха при изгибе, Н·мм;

К2 - коэффициент жесткости втулки фланца камеры при изгибе, Н·мм;

Кт - коэффициент условий работы при расчете труб на устойчивость;

Lрас - длина расширителя, мм;

Lp - расчетный размер решетки аппарата воздушного охлаждения в продольном направлении, мм;

Lпер - длина перегородки в трубном пространстве, мм;

L0 - внутренний размер камеры аппарата воздушного охлаждения в продольном направлении, мм;

L2 - наружный размер прокладки в продольном направлении для камеры аппарата воздушного охлаждения по рисункам 15-18, мм;

l - половина длины трубы теплообменного аппарата или аппарата воздушного охлаждения, мм;

lпр - приведенная длина трубы, используемая при расчете прогиба труб и изгибающего момента, действующего на трубу, мм;

lв - глубина развальцовки труб, мм;

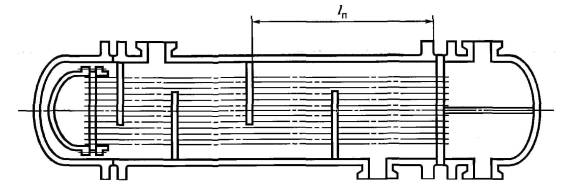

lп - расстояние от решетки до перегородки, мм;

lпi - расстояние между отверстиями в i-й перегородке, мм;

lR - расчетная длина труб при продольном изгибе, мм;

l1 - плечо изгибающего момента, действующего на решетку аппарата воздушного охлаждения, мм;

l2 - плечо изгибающего момента, действующего на фланец крышки аппарата воздушного охлаждения, мм;

l1R - максимальный пролет трубы между решеткой и перегородкой, мм;

l2R - максимальный пролет трубы между перегородками, мм;

Mmах - максимальный изгибающий момент в перфорированной части трубной решетки, Н·мм/мм;

М - расчетный изгибающий момент, действующий на крышку плавающей головки, Н·мм;

Ма - изгибающий момент, распределенный по периметру перфорированной части трубной решетки, Н·мм/мм;

Мк - изгибающий момент, распределенный по периметру кожуха, Н·мм/мм;

Мп - изгибающий момент, распределенный по периметру трубной решетки, Н·мм/мм;

Мт - изгибающий момент, действующий на трубу, Н·мм;

[М] - допускаемый изгибающий момент для фланца крышки плавающей головки, Н·мм;

[М]кр - допускаемый изгибающий момент для днища крышки плавающей головки, Н·мм;

m - прокладочный коэффициент;

тА - коэффициент для определения максимального изгибающего момента в перфорированной части трубной решетки;

тср - коэффициент влияния давления на продольную деформацию труб;

тп - относительная характеристика беструбного края трубной решетки;

т1 - коэффициент влияния давления на изгиб 1-го фланца, мм2;

т2 - коэффициент влияния давления на изгиб 2-го фланца, мм2;

Jт - момент инерции поперечного сечения трубы, мм4;

N - количество циклов нагружения за расчетный срок службы (если количество циклов не оговорено, рекомендуется принимать N = 2000);

Nт - осевая сила, действующая на трубу, Н;

[N]mр - допускаемая нагрузка на соединение трубы с решеткой способом развальцовки, Н;

nком - число линз (волн) компенсатора;

nB - коэффициент для определения максимального изгибающего момента в перфорированной части трубной решетки;

р - расчетное давление в камере аппарата воздушного охлаждения, МПа;

pпр - пробное давление при испытании в камере аппарата воздушного охлаждения, МПа;

рм - расчетное давление в межтрубном пространстве, МПа;

рт - расчетное давление в трубном пространстве, МПа;

рр - расчетное давление, действующее на решетку кожухотрубчатого теплообменного аппарата, МПа. Принимается равным максимально возможному перепаду давлений, действующих на решетку;

р0 - приведенное давление на решетку, МПа;

р1 - приведенное давление на фланцы, МПа;

[р1] - допускаемое избыточное давление из условий прочности краевой зоны сферического неотбортованного днища, МПа;

Рб - усилие в шпильках плавающей головки, Н;

Рмб - усилие в шпильках плавающей головки в условиях монтажа, Н;

ррб - усилие в шпильках плавающей головки в рабочих условиях, Н;

Qa - перерезывающая сила, распределенная по периметру перфорированной зоны решетки, Н/мм;

Qд - равнодействующая давления, действующего на крышку плавающей головки, Н;

Qк - усилие, распределенное по периметру кожуха, Н/мм;

Qп - перерезывающая сила, распределенная по краю трубной решетки, Н/мм;

[q] - допускаемая нагрузка на единицу площади сечения трубного пучка из условия прочности труб, МПа;

[q]s - допускаемая нагрузка на единицу площади сечения трубного пучка из условия прочности крепления трубы в решетке, МПа;

R - радиус гиба в углу крышки камеры аппарата воздушного охлаждения (см. рисунки 16-18);

R1 - радиус центра тяжести тарелки фланца кожуха, мм;

R2 - радиус центра тяжести тарелки фланца камеры, мм;

rком - радиус гиба при вершине волны компенсатора, мм;

sк - толщина стенки кожуха, мм;

sn - толщина трубной решетки в сечении канавки, мм; ,

sэ - эквивалентная толщина втулки фланца, мм;

sp - толщина трубной решетки, мм;

s1p - толщина 1-й решетки, если две трубные решетки отличаются друг от друга, мм;

s2p - толщина 2-й решетки, если две трубные решетки отличаются друг от друга, мм;

spr - толщина трубной решетки в месте уплотнения под кольцевую прокладку, мм;

spp - расчетная толщина трубной решетки, мм;

sт - толщина стенки трубы, мм;

s1 - толщина стенки кожуха в месте соединения с трубной решеткой или с фланцем, мм;

s2 - толщина стенки камеры в месте соединения с трубной решеткой или с фланцем, мм;

s1p - толщина решетки в зоне кольцевой канавки, мм;

snep - толщина перегородки по трубному пространству, мм;

s1пл - толщина донышка плавающей головки, мм;

s1А - толщина трубной решетки камеры аппарата воздушного охлаждения в пределах зоны перфорации, мм;

s2А - толщина трубной решетки камеры аппарата воздушного охлаждения в месте уплотнения, мм;

s3A - толщина трубной решетки камеры аппарата воздушного охлаждения вне зоны уплотнения, мм;

s4A - толщина донышка крышки для камер по рисункам 15-18, толщина задней стенки для камер по рисункам 19-23, мм;

s5A - толщина стенки крышки в месте присоединения к фланцу - для камер по рисункам 15-17, толщина верхней и нижней стенок - для камер по рисункам 20-23, мм. Для камер по рисункам 18-19: s5A = s4A;

s6A - толщина фланца крышки камеры аппарата воздушного охлаждения, мм;

s7A - толщина боковой стенки камеры аппарата воздушного охлаждения, мм;

sпi - толщина i-й перегородки камеры аппарата воздушного охлаждения, мм;

Т - общая толщина полукольца, мм;

Тш - ширина шипа, мм;

Т1, Т2, Т3 - коэффициенты, учитывающие влияние беструбного края и поддерживающие влияние труб;

t - безразмерный параметр;

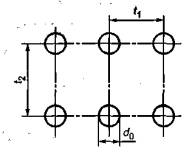

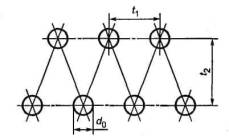

t1 - шаг расположения отверстий в решетке аппарата воздушного охлаждения в продольном направлении, мм;

t2 - шаг расположения отверстий в решетке аппарата воздушного охлаждения в поперечном направлении, мм;

tn - расстояние между осями рядов отверстий, расположенных с двух сторон от паза, мм;

tp - шаг расположения отверстий в решетке, мм;

tк - средняя температура стенки кожуха, °С;

tт - средняя температура стенок труб, °С;

t0 - температура сборки аппарата, °С (t0 ≈ 20 °С);

W - максимальный прогиб трубной решетки, мм;

[W] - допустимый прогиб трубной решетки, мм;

Y - прогиб трубы, мм;

Хком, Yком - безразмерные параметры формы волны компенсатора;

урк - угловая податливость крышки от действия внутреннего давления, 1/Н·мм2;

уМк - угловая податливость крышки от действия болтового изгибающего момента, 1/Н·мм;

урр - угловая податливость решетки от действия внутреннего давления, 1/Н·мм2;

уМр - угловая податливость решетки от действия болтового изгибающего момента, 1/Н·мм;

уб - линейная податливость шпилек (болтов), мм/Н;

уп - линейная податливость прокладки, мм/Н;

уф - угловая податливость фланца (полукольца) плавающей головки, 1/Н·мм;

z - число рядов труб в поперечном направлении;

α - коэффициент жесткости фланцевого соединения плавающей головки при нагружении внутренним давлением;

αк - коэффициент линейного расширения материала кожуха при температуре tк, 1/°C;

αт - коэффициент линейного расширения материала труб при температуре tт 1/°С;

β - коэффициент системы решетка - трубы, 1/мм;

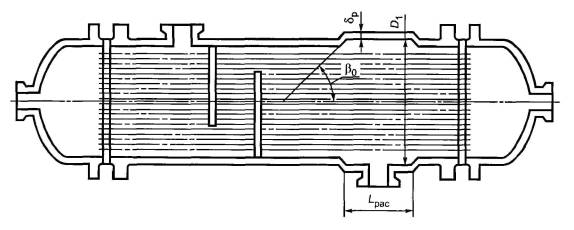

β0 - угол наклона стенки расширителя (см. рис. 6)... °;

β1 - коэффициент системы кожух - решетка, 1/мм;

β2 - коэффициент системы обечайка - фланец камеры, 1/мм;

βY - расчетный коэффициент, зависящий от соотношения размеров фланца крышки плавающей головки;

βком - отношение внутреннего диаметра компенсатора к наружному диаметру;

βр - отношение диаметра кожуха к диаметру расширителя;

βп - коэффициент формы днища крышки плавающей головки;

γ - жесткость фланцевого соединения плавающей головки, Н/мм;

δ - высота сварного шва в месте приварки трубы к решетке, мм;

δком - толщина стенки компенсатора, мм;

δр - толщина стенки расширителя, мм;

Δσ1 - размах первых главных напряжений, МПа;

Δσ2 - размах вторых главных напряжений, МПа;

Δσ3 - размах третьих главных напряжений, МПа;

Δр - перепад давлений между ходами по трубному пространству, МПа;

η - относительная характеристика площади решетки аппарата воздушного охлаждения;

ηм, ηт - коэффициенты влияния давления на трубную решетку со стороны межтрубного и трубного пространства;

ηр - коэффициент податливости фланцевого соединения крышки и решетки аппарата воздушного охлаждения;

Λкр - безразмерная характеристика нагружения крышки аппарата воздушного охлаждения болтовым изгибающим моментом;

Λр - безразмерная характеристика нагружения решетки аппарата воздушного охлаждения болтовым изгибающим моментом;

λ - параметр, используемый при расчете на продольный изгиб;

λр - относительная ширина беструбного края решетки аппарата воздушного охлаждения;

λу - параметр, используемый при расчете прогиба трубы;

ρ - приведенное отношение жесткости труб к жесткости кожуха;

ρ1 - приведенное отношение жесткости труб к жесткости фланцевого соединения;

σр1 - изгибные напряжения в трубной решетке в месте соединения с кожухом, МПа;

σр2 - изгибные напряжения в перфорированной части трубной решетки, МПа;

σмх - мембранные напряжения в кожухе в месте присоединения к решетке в меридиональном направлении, МПа;

σuх - изгибные напряжения в кожухе вместе присоединения к решетке в меридиональном направлении, МПа;

σмφ - мембранные напряжения в кожухе в месте присоединения к решетке в окружном направлении, МПа;

σuφ - изгибные напряжения в кожухе в месте присоединения к решетке в окружном направлении, МПа;

σ1 - суммарные напряжения в трубах в осевом направлении, МПа;

σ1т - мембранные напряжения в трубах в осевом направлении, МПа;

σ2т - мембранные напряжения в трубах в окружном направлении, МПа;

[σ] - допускаемое напряжение для материала камеры аппарата воздушного охлаждения, МПа;

[σA] - допускаемая амплитуда упругих напряжений, МПа;

[σ]к - допускаемое напряжение для материала кожуха теплообменного аппарата или крышки аппарата воздушного охлаждения, МПа;

[σ]р - допускаемое напряжение для материала решетки теплообменного аппарата или аппарата воздушного охлаждения, МПа;

[σ]п - допускаемое напряжение для материала перегородки, МПа;

[σ]т - допускаемое напряжение для материала труб, МПа;

[σ]t - допускаемое напряжение для фланца крышки плавающей головки, МПа;

[σ]1 - допускаемое напряжение для днища крышки плавающей головки, МПа;

[σ]20B - допускаемое напряжение для болтов (шпилек) при затяжке, МПа;

[σ]tB - допускаемое напряжение для болтов (шпилек) в рабочих условиях, МПа;

τр1 - касательные напряжения в трубной решетке в месте соединения с кожухом, МПа;

τp2 - касательные напряжения в перфорированной части трубной решетки, МПа;

τ - напряжения среза в шве приварки трубы к решетке, МПа;

υ - относительная характеристика площади сечения трубы аппарата воздушного охлаждения;

Ф1, Ф2, Ф3 - коэффициенты, учитывающие поддерживающее влияние труб;

φ - коэффициент прочности сварного шва;

φ1 - φ6 - коэффициенты формы крышек камер аппаратов воздушного охлаждения (см. рисунки 15-18);

φс - коэффициент прочности шва приварки трубы к решетке;

φр - коэффициент ослабления решеток кожухотрубчатых теплообменных аппаратов с неподвижными трубными решетками и компенсатором на кожухе;

φE - эффективный коэффициент ослабления решеток кожухотрубчатых теплообменных аппаратов с плавающей головкой и U-образными трубами и решетки и задней стенки камер аппаратов воздушного охлаждения;

φT - коэффициент уменьшения допускаемого напряжения при продольном изгибе;

χкр, χс - коэффициент сопротивления фланцевой части крышки аппарата воздушного охлаждения;

ψкр - безразмерная характеристика нагружения крышки аппарата воздушного охлаждения давлением, действующим на ее фланцевую часть;

ψр - безразмерная характеристика нагружения решетки аппарата воздушного охлаждения давлением, действующим на беструбную зону;

ψ - угол между касательной к сферическому сегменту в краевой зоне днища крышки плавающей головки и вертикальной осью, град.;

ψ0 - коэффициент жесткости перфорированной плиты;

Ω - коэффициент несущей способности трубного пучка аппарата воздушного охлаждения;

ω - безразмерный параметр системы решетка - трубы.

4 Общие положения

В настоящем стандарте рассмотрены следующие конструкции кожухотрубчатых теплообменных аппаратов: с неподвижными трубными решетками, компенсатором на кожухе, аппараты с плавающей головкой, U-образными трубами, а также аппараты воздушного охлаждения с камерами разъемной и неразъемной конструкции.

Стандарт позволяет определять допускаемые нагрузки при поверочном расчете и исполнительные размеры элементов аппаратов при проектировании.

5 Расчет элементов кожухотрубчатых теплообменных аппаратов

5.1 Расчетные схемы

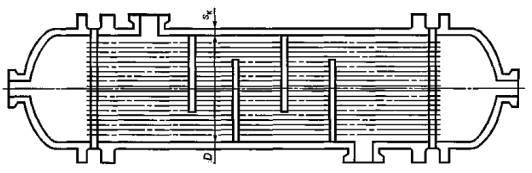

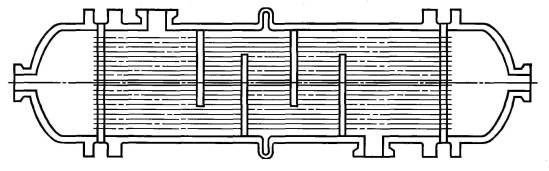

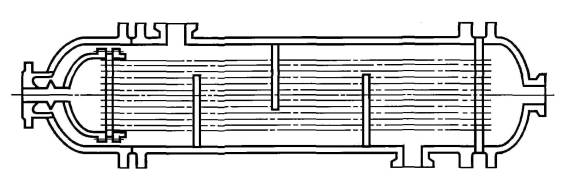

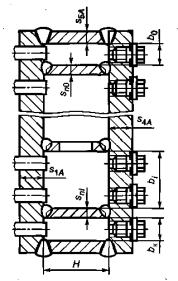

Основные типы кожухотрубчатых теплообменных аппаратов приведены на рисунках 1-6.

Рисунок 1 - Аппарат с неподвижными трубными решетками

Рисунок 2 - Аппарат с компенсатором на кожухе

Рисунок 3 - Аппарат с расширителем на кожухе

Рисунок 4 - Аппарат с U-образными трубами

Рисунок 5 - Аппарат с плавающей головкой

Рисунок 6 - Аппарат с компенсатором на плавающей головке

5.2 Теплообменные аппараты с неподвижными трубными решетками, компенсатором или расширителем на кожухе

Толщины трубных решеток теплообменных аппаратов с неподвижными трубными решетками, компенсатором или расширителем на кожухе назначаются конструктивно с последующей проверкой по формулам настоящего раздела стандарта.

5.2.1 Вспомогательные величины

5.2.1.1 Относительную характеристику беструбного края трубной решетки вычисляют по формуле

![]() (1)

(1)

5.2.1.2 Коэффициенты влияния давления на трубную решетку вычисляют по формулам:

- со стороны межтрубного пространства:

![]() (2)

(2)

- со стороны трубного пространства:

![]() (3)

(3)

5.2.1.3 Основные характеристики жесткости элементов теплообменного аппарата.

Модуль упругости основания (системы труб) вычисляют по формуле

![]() (4)

(4)

Приведенное отношение жесткости труб к жесткости кожуха вычисляют по формуле

![]() (5)

(5)

Коэффициенты изменения жесткости системы трубы - кожух вычисляют по формулам:

Kq = 1 + K*q; (6)

Kр = 1+ K*p. (7)

Для аппаратов с неподвижными трубными решетками K*p = K*q = 0.

Для аппаратов с компенсатором на кожухе, расширителем на кожухе и компенсатором на расширителе K*q и K*p определяют по приложению А.

Коэффициент системы решетка - трубы вычисляют по формуле

(8)

(8)

Для теплообменных аппаратов с двумя отличающимися друг от друга по толщине или модулю упругости решетками коэффициент β вычисляют по формуле

(9)

(9)

Безразмерный параметр системы решетка - трубы вычисляют по формуле

ω = βa1. (10)

Коэффициенты ослабления трубной решетки φр, φE, жесткости перфорированной плиты ψ0, а также коэффициенты системы кожух - решетка β1 обечайка - фланец камеры β2 и коэффициенты жесткости фланцевого соединения при изгибе Кф приведены в приложениях Б-Е.

5.2.2 Определение усилий в элементах теплообменного аппарата

5.2.2.1 Приведенное давление р0 вычисляют по формуле

(11)

(11)

где mср - коэффициент влияния давления на продольную деформацию труб:

![]() (12)

(12)

5.2.2.2 Приведенное отношение жесткости труб к жесткости фланцевого соединения вычисляют по формуле

![]() (13)

(13)

5.2.2.3 Коэффициенты, учитывающие влияние беструбного края и поддерживающие влияние труб Ф1, Ф2, Ф3, определяют по таблице 1.

Таблица 1 - Коэффициенты Ф1, Ф2, Ф3

|

ω |

0 |

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

|

Ф1 |

2 |

2,0 |

2,06 |

2,28 |

2,79 |

3,58 |

4,5 |

5,39 |

|

Ф2 |

0 |

0,02 |

0,19 |

0,62 |

1,32 |

2,16 |

2,94 |

3,59 |

|

Ф3 |

0 |

0,19 |

0,76 |

1,65 |

2,75 |

3,76 |

4,65 |

5,36 |

Окончание таблицы 1

|

ω |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

> 10 |

|

Ф1 |

6,19 |

7,65 |

9,08 |

10,51 |

11,94 |

13,36 |

14,78 |

|

|

Ф2 |

4,13 |

5,13 |

6,15 |

7,17 |

8,19 |

9,2 |

10,21 |

ω |

|

Ф3 |

6,03 |

7,38 |

8,81 |

10,24 |

11,66 |

13,08 |

14,5 |

|

5.2.2.4 Значения Т1 Т2, Т3 определяют по приложению Ж в зависимости от ω и mn или вычисляют по формулам:

Т1 = Ф1[тп + 0,5 (1 + mnt)(t - 1)]; (14)

Т2 = Ф2t; (15)

Т3 = Ф3тп, (16)

где

t =1 + 1,4ω(mn - 1) (17)

5.2.2.5 Изгибающий момент и перерезывающую силу, распределенные по краю трубной решетки, вычисляют по формулам:

- для изгибающего момента:

![]() (18)

(18)

- для перерезывающей силы:

![]() (19)

(19)

где

![]() (20)

(20)

![]() (21)

(21)

![]() (22)

(22)

5.2.2.6 Изгибающий момент и перерезывающие силы, распределенные по периметру перфорированной зоны решетки, вычисляют по формулам:

- для изгибающего момента:

Ма = Мп + (a - a1)Qп; (23)

- для перерезывающей силы:

Qa = mпQп. (24)

5.2.2.7 Осевую силу и изгибающий момент, действующие на трубу, вычисляют по формулам:

- для осевой силы:

![]() (25)

(25)

- для изгибающего момента:

![]() (26)

(26)

lпр - вычисляют по формулам, приведенным в 5.2.7.4.

5.2.2.8 Усилия в кожухе вычисляют по формулам:

- усилие, распределенное по периметру кожуха:

![]() (27)

(27)

- изгибающий момент, распределенный по периметру кожуха:

![]() (28)

(28)

- суммарная осевая сила, действующая на кожух:

F = πDQк. (29)

5.2.3 Расчетные напряжения в элементах конструкции

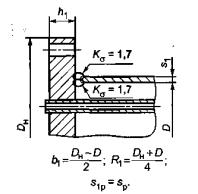

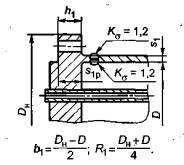

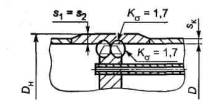

5.2.3.1 Расчетные схемы присоединения решетки к кожуху приведены на рисунках 7-10.

Рисунок 7 - решетка, приваренная втавр к обечайке кожуха

Рисунок 8 - решетка, приваренная встык к обечайке кожуха

![]()

s1 = sэ

Рисунок 9 - решетка, вваренная во фланец

![]()

b2 = 0; R2 = R1; h1 = sp; s1p = sp.

Рисунок 10 - решетка, вваренная в кожух

5.2.3.2 Расчетные напряжения в трубных решетках.

Напряжения в трубной решетке в месте соединения с кожухом вычисляют по формулам:

- изгибные:

(30)

(30)

- касательные:

![]() (31)

(31)

Напряжения в перфорированной части трубной решетки вычисляют по формулам

- изгибные:

![]() (32)

(32)

-касательные:

![]() (33)

(33)

где Мmax - максимальный расчетный изгибающий момент в перфорированной части трубной решетки.

При

- ![]() Мmax вычисляют по формуле

Мmax вычисляют по формуле

![]()

![]() (34)

(34)

где А - коэффициент, определяемый по приложению Г в зависимости от ω и тА:

![]() (35)

(35)

при

![]() Мmax вычисляют по формуле

Мmax вычисляют по формуле

![]() (36)

(36)

где В - коэффициент, определяемый по приложению Г, в зависимости от ω и пв:

![]() (37)

(37)

5.2.3.3 Напряжения в кожухе в месте присоединения к решетке вычисляют по формулам:

- в меридиональном направлении:

мембранные:

![]() (38)

(38)

изгибные:

![]() (39)

(39)

- в окружном направлении:

мембранные:

![]() (40)

(40)

изгибные:

![]() (41)

(41)

5.2.3.4 Напряжения в трубах вычисляют по формулам:

- в осевом направлении:

мембранные:

![]() (42)

(42)

суммарные:

![]() (43)

(43)

- в окружном направлении:

![]() (44)

(44)

5.2.4 Проверка прочности трубных решеток

5.2.4.1 Проверку статической прочности проводят по формуле

max{τр1; τр2} ≤ 0,8[σ]р. (45)

5.2.4.2 Проверку трубной решетки на малоцикловую прочность проводят по ГОСТ Р 52857.6.

В случае, если в расчете должна учитываться ползучесть материала, допускается проводить проверку на малоцикловую прочность по приложению Д.

При проверке трубной решетки на малоцикловую прочность следует принимать:

- в месте соединения с кожухом

Δσ1 = σp1, (46)

Δσ2 = Δσ3 = 0, (47)

- в перфорированной части

Δσ1 = σp2, (48)

Δσ2 = Δσ3 = 0, (49)

Кσ = 1. (50)

5.2.4.3 Для многоходовых по трубному пространству теплообменных аппаратов прочность трубных решеток в зоне паза под перегородку проверяют по формулам, приведенным в 5.6. При этом следует принимать:

![]() (51)

(51)

5.2.5 Проверка жесткости трубных решеток

Проверку проводят в случаях, когда к жесткости трубных решеток предъявляются какие-либо дополнительные требования, например для аппаратов со стекающей пленкой, с перегородками по трубному пространству, если недопустим переток между ходами.

Условие жесткости:

![]() (52)

(52)

Рекомендуемые допустимые величины прогибов трубных решеток [W], мм, в зависимости от диаметра аппарата приведены в таблице 2.

Таблица 2 -Допустимые величины прогибов трубных решеток

D |

D ≤ 0,6 м |

0,6 м < D ≤ 1 м |

1 м < D ≤ 2 м |

D > 2 м |

|

[W] |

0,7 мм |

0,9 мм |

1,1 мм |

1,2 мм |

5.2.6 Расчет прочности и устойчивости кожуха

Проверку прочности кожуха в месте присоединения к решетке следует проводить только для конструкций, приведенных на рисунках 7, 8 и 10.

5.2.6.1 Условие статической прочности кожуха в месте присоединения к решетке:

![]() (53)

(53)

5.2.6.2. Проверку кожуха на малоцикловую прочность в месте присоединения к решетке проводят по ГОСТ Р 52857.6. В случае, если в расчете должна учитываться ползучесть материала, допускается проводить проверку на малоцикловую прочность по приложению Д.

При проверке кожуха на малоцикловую прочность следует принимать:

Δσ1 = σMx + σux; (54)

Δσ2 = σMφ + σuφ; (55)

Δσ3 = 0; (56)

5.2.6.3

Если условие прочности кожуха в месте соединения с решеткой по 5.2.6.1 и

5.2.6.2 не выполняется, можно установить переходный пояс увеличенной толщины

длиной не менее 2 ![]()

5.2.6.4 В случае, если осевая сила в кожухе F < 0, следует провести проверку кожуха на местную устойчивость от действия сжимающей силы F по ГОСТ Р 52857.2.

5.2.7 Расчет труб на прочность, устойчивость и жесткость и расчет крепления труб в решетке

5.2.7.1 Условие статической прочности труб:

max{σ1т; σ2т} ≤ [σ]т. (57)

5.2.7.2 Проверку труб на малоцикловую прочность проводят по ГОСТ Р 52857.6. В случае, если при расчете должна учитываться ползучесть материала, допускается проводить проверку на малоцикловую прочность по приложению Д.

При проверке труб на малоцикловую прочность следует принимать

Δσ1 = σ1; (58)

Δσ2 = Δσ3 = 0; (59)

Кσ = 1. (60)

5.2.7.3 Проверку труб на устойчивость проводят в случае, если Nт < 0. Условие устойчивости:

σ1т ≤ φт [σ]т, (61)

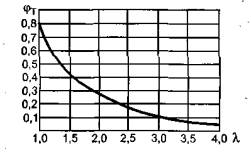

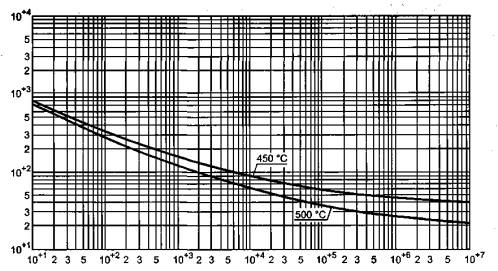

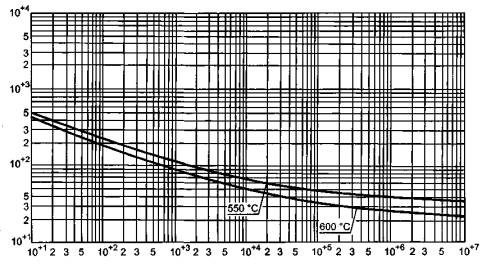

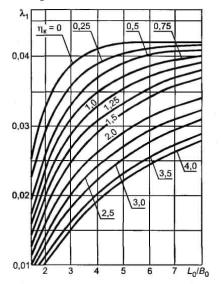

где φт - коэффициент уменьшения допускаемого напряжения при продольном изгибе, определяемый по графику на рисунке 11, в зависимости от λ.

(62)

(62)

где Кт = 1,3 - для рабочих условий;

Кт = 1,126 - для условий гидроиспытания;

lR = l - для аппаратов без перегородок;

lR = max{l2R; 0,7 l1R} - для аппаратов с перегородками.

Рисунок 11 - коэффициент уменьшения допускаемого напряжения при продольном изгибе

5.2.7.4 Проверка жесткости труб

Проверку проводят в случаях, когда к жесткости труб предъявляют какие-либо дополнительные требования, например для аппаратов со стекающей пленкой. Проверку жесткости труб проводят только при Nт < 0.

Прогиб трубы вычисляют по формуле

(63)

(63)

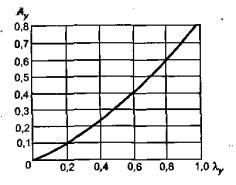

где Ау - коэффициент, определяемый по графику, приведенному на рисунке 12, в зависимости от λу

![]() (64)

(64)

где lпр = l - для аппаратов без перегородок в кожухе.

![]() - для

аппаратов с перегородками.

- для

аппаратов с перегородками.

Рисунок 12 - Коэффициент для определения максимального прогиба трубы

Во всех случаях прогиб трубы не должен превышать зазор между трубами в пучке и приводить к их соприкосновению.

5.2.7.5 Проверка прочности крепления трубы в решетке

Если трубы крепятся в решетке с помощью развальцовки, должно выполняться условие:

![]() (65)

(65)

Допускаемая нагрузка на соединение трубы с решеткой [N]тр определяется на основании испытаний или по нормативным документам.

При отсутствии данных о прочности вальцовочного соединения допускается принимать [N]тр по приложению Е.

Если трубы крепятся к решетке способом приварки или приварки с подвальцовкой, должно выполняться условие:

![]() (66)

(66)

где

φс = min {0,5; (0,95 - 0,2 lg N)}. (67)

В случае крепления труб к решетке способом развальцовки с обваркой должно выполняться условие:

(68)

(68)

5.3 Теплообменные аппараты с плавающей головкой

5.3.1 Толщина трубной решетки в зоне перфорации должна отвечать условию

sp ≥ spp + c, (69)

где

(70)

(70)

φЕ - эффективный коэффициент ослабления решетки определяют по приложению Б.

5.3.2 Расчет элементов плавающей головки (см. рисунок 13).

Рисунок 13 - Элементы плавающей головки

5.3.2.1 Усилия, действующие на шпильки, и усилие на прокладке. Проверка прочности шпилек и прокладки

Проверку прочности шпилек и прокладки выполняют по ГОСТ Р 52857.4. Усилия, действующие на шпильки плавающей головки при монтаже Рмб и в рабочих условиях Ррб и равнодействующую внутреннего давления Qд определяют по ГОСТ Р 52857.4. При этом коэффициенты жесткости фланцевого соединения а и у определяют по ГОСТ Р 52857.4, как для соединения фланца с крышкой, угловая податливость фланца (полукольца) yф принимается равной нулю.

Угловую податливость сферических неотбортованных крышек определяют по ГОСТ Р 52857.4.

Угловую податливость крышек с эллиптическим

днищем, отвечающих условию ![]() , определяют по ГОСТ

Р 52857.4, как для плоских фланцев с прямой втулкой.

, определяют по ГОСТ

Р 52857.4, как для плоских фланцев с прямой втулкой.

Угловую податливость крышек с эллиптическим

днищем, отвечающих условию ![]() , определяют по ГОСТ

Р 52857.4, как для сферической неотбортованной крышки с радиусом кривизны,

равным радиусу кривизны, в вершине эллиптического днища в соответствии с ГОСТ

Р 52857.2.

, определяют по ГОСТ

Р 52857.4, как для сферической неотбортованной крышки с радиусом кривизны,

равным радиусу кривизны, в вершине эллиптического днища в соответствии с ГОСТ

Р 52857.2.

В случае использования привалочной поверхности с шипом шириной Тш и плоской металлической прокладки шириной bп эффективную ширину прокладки b0 вычисляют по формуле

![]() (71)

(71)

Средний диаметр плоской прокладки Dc.п в случае использования привалочной поверхности с шипом принимается равным полусумме наружного и внутреннего диаметров шипа.

Проверку прочности шпилек и прокладки плавающей головки выполняют по ГОСТ Р 52857.4.

Усилие на прокладке плавающей головки в условиях монтажа равно:

Fп = Pмб. (72)

Усилие на прокладке плавающей головки в рабочих условиях:

Fп = Pрб - Qд. (73)

5.3.2.2 Расчет на прочность при действии внутреннего давления крышек плавающих головок со сферическим неотбортованным днищем выполняют по ГОСТ Р 52857.2 (пункт 6.5).

В случае, если условие М ≤ [М] при расчете на прочность крышек плавающих головок со сферическим неотбортованным днищем по ГОСТ Р 52857.2 не выполняется, допускаемое избыточное давление из условий прочности краевой зоны [р1] вычисляют по формуле

(74)

(74)

где

![]() (75)

(75)

(76)

(76)

М, [M] и ψ определяют по ГОСТ Р 52857.2 (пункт 6.5).

Расчет сферического неотбортованного донышка крышки на действие наружного давления выполняют по ГОСТ Р 52857.2 (пункт 6.5).

5.3.2.3 Расчет допускаемого избыточного давления

из условий прочности краевой зоны крышек с эллиптическим днищем, отвечающих

условию ![]() , выполняют так же, как и для крышек плавающих головок со

сферическим неотбортованным днищем с радиусом кривизны, равным радиусу

кривизны, в вершине соответствующего эллиптического днища по ГОСТ

Р 52857.2 (пункт 6.5). При этом ψ принимают равным 0.

, выполняют так же, как и для крышек плавающих головок со

сферическим неотбортованным днищем с радиусом кривизны, равным радиусу

кривизны, в вершине соответствующего эллиптического днища по ГОСТ

Р 52857.2 (пункт 6.5). При этом ψ принимают равным 0.

Расчет фланцевой части и примыкающей к ней

отбортовки крышек с эллиптическим днищем, отвечающих условию ![]() , выполняют по ГОСТ

Р 52857.4, как плоского фланца с прямой втулкой.

, выполняют по ГОСТ

Р 52857.4, как плоского фланца с прямой втулкой.

Расчет эллиптического днища на внутреннее и наружное давления выполняют по ГОСТ Р 52857.2 (пункт 6.3).

5.3.2.4 Толщину полукольца (см. рисунок 13) определяют из условий изгиба по формуле

(77)

(77)

где βY определяют по ГОСТ Р 52857.4.

5.3.2.5 Толщину наименьшего сечения полукольца определяют из условий среза по формуле

(78)

(78)

5.3.2.6 Расчет по 5.3.2.2-5.3.2.5 следует выполнять как для рабочих условий, так и для условий монтажа до подачи внутреннего давления. При расчете в рабочих условиях следует принимать Рб = Ррб, а при расчете в условиях монтажа Рб = Рмб.

5.4 Теплообменные аппараты с U-образными трубами

5.4.1 Толщина трубной решетки в зоне перфорации должна отвечать условию:

sp ≥ spp + c, (79)

где

(80)

(80)

φЕ - эффективный коэффициент ослабления решетки, определяют по приложению Б.

5.4.2 В случае, если к жесткости трубных решеток аппаратов с U-образными трубами предъявляют специальные требования (недопустим остаточный прогиб решетки), расчетную толщину вычисляют по формуле

(81)

(81)

5.5 Дополнительные требования к толщинам трубных решеток

5.5.1 При наличии беструбной зоны (см. рисунок 14) принятая толщина трубной решетки должна дополнительно удовлетворять условию

(82)

(82)

Рисунок 14 - Диаметр окружности, вписанной в максимальную беструбную площадь

5.5.2 Толщина решеток аппаратов с плавающей головкой и U-образными трубами в месте уплотнения под кольцевую прокладку должна отвечать условию

(83)

(83)

5.5.3 Для многоходовых по трубному пространству аппаратов толщина трубной решетки в сечении канавки должна быть не менее

(84)

(84)

5.5.4 Для трубных решеток, выполненных заодно с фланцем, принятая толщина должна быть не менее толщины кольца ответного фланца. Допускается уменьшение толщины решетки по сравнению с толщиной ответного фланца при условии подтверждения плотности и прочности фланцевого соединения специальным расчетом.

5.6 Перегородки между ходами по трубному пространству кожухотрубчатых теплообменных аппаратов

Толщина перегородки должна отвечать условию

(85)

(85)

где

(86)

(86)

6 Расчет элементов аппаратов воздушного охлаждения

6.1 Условия применения расчетных формул

6.1.1 Расчетные формулы применяют, если расчетная температура не превышает значений, при которых возникает ползучесть материалов (ГОСТ Р 52857.2, пункт 5.2.2).

6.1.2 Расчетные формулы применяют, если разность температур между смежными потоками в многоходовых секциях не превышает 100 °С.

6.1.3 Расчетные формулы применяют при выполнении следующих условий:

![]() (87)

(87)

![]() (88)

(88)

6.1.4 Расчетные формулы применяют, если обеспечено свободное перемещение пучка в результате температурных удлинений.

6.1.5 Допускается использовать расчетные формулы для аналогичных схем камер аппаратов воздушного охлаждения, не приведенных на рисунках 15-23.

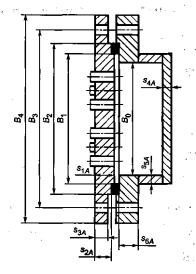

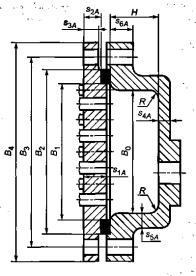

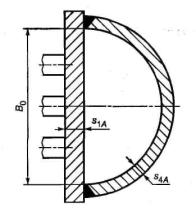

Рисунок 15 - Камера разъемной конструкции со сварной крышкой

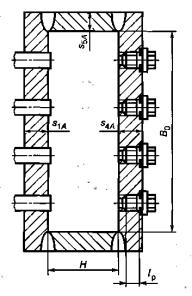

Рисунок 16 - Камера разъемной конструкции с литой крышкой

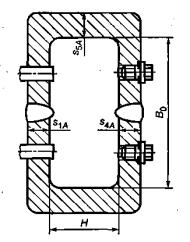

Рисунок 17 - Камера разъемной конструкции с литой или штампованной крышкой

Рисунок 18 - Камера разъемной конструкции со сварной полуцилиндрической крышкой

6.2 Расчет камер разъемной конструкции

6.2.1. Схемы камер разъемной конструкции приведены на рисунках 15-18.

6.2.2 Расчет элементов камер разъемной конструкции

6.2.2.1 Формулы для определения вспомогательных величин для расчета камер разъемной конструкции приведены в приложении Ж.

6.2.2.2 Усилие в болтах (шпильках) в условиях эксплуатации:

FB = p[LpBp + 2b0m(Lp + Bp)]. (89)

6.2.2.3 Усилие в болтах (шпильках) в условиях испытания или монтажа

![]() (90)

(90)

6.2.2.4 Величины Lp и Вр определяют по приложению Ж. Характеристики прокладки b0 и m - по ГОСТ Р 52857.4.

Коэффициент ηр для фланцевых соединений с эксцентрично расположенной прокладкой в первом приближении принимают равным 2. Уточненное значение ηр определяют по приложению И. Если предусмотрены специальные конструктивные меры, позволяющие разгрузить элементы разъемных камер от действия болтового изгибающего момента, то ηр принимают равным 1.

6.2.2.5 Условие прочности шпилек (болтов)

![]() (91)

(91)

![]() (92)

(92)

где ![]()

![]() - допускаемые

напряжения для материала шпилек (болтов) по ГОСТ

Р 52857.4.

- допускаемые

напряжения для материала шпилек (болтов) по ГОСТ

Р 52857.4.

6.2.3 Расчет трубной решетки

6.2.3.1 Толщина трубной решетки в пределах зоны перфорации должна отвечать условию

Безразмерную характеристику нагружения решетки болтовым изгибающим моментом Λр вычисляют по формуле

![]() (94)

(94)

Безразмерную характеристику нагружения решетки давлением, действующим на беструбную зону ψp, вычисляют по формуле

Коэффициент несущей способности трубного пучка Ω вычисляют по формулам

при рη ≤ φТ [q]T:

![]() (96)

(96)

при рη > φТ [q]T:

![]() (97)

(97)

Коэффициент, зависящий от соотношения сторон перфорированной зоны решетки f0, вычисляют по формуле

(98)

(98)

l1, ВT, λр, η и [q]T определяют по приложению Ж, эффективный коэффициент ослабления φЕ - по приложению Б, коэффициент уменьшения допускаемого напряжения при продольном изгибе φT - по 5.2.7.3.

При Ω > 1 следует увеличивать толщину труб для выполнения условия Ω ≤ 1.

6.2.3.2 Толщины трубной решетки в месте уплотнения s2A и вне зоны уплотнения s3A должны отвечать условиям:

(100)

(100)

Усилие от болтовой нагрузки на единицу длины решетки или крышки F1 вычисляют по формуле

6.2.3.3 Условие прочности крепления труб в решетке

[q]s ≥ p[zF - η + zM (Λp + ψp)]. (102)

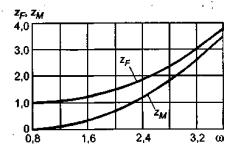

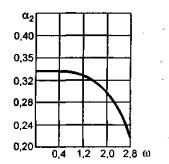

Коэффициенты zF и zM определяют по графику, приведенному на рисунке 19 в зависимости от величины

Коэффициенты η и v вычисляют по Ж.2 приложения Ж.

6.2.4 Расчет крышки

6.2.4.1 Толщина донышка крышки (см. рисунки 15-17) должна отвечать условию

(104)

(104)

Безразмерную характеристику нагружения крышки аппарата воздушного охлаждения болтовым изгибающим моментом λкр вычисляют по формуле

![]() (105)

(105)

Безразмерную характеристику нагружения крышки давлением, действующим на ее фланцевую часть ψкр вычисляют по формуле

Коэффициенты, зависящие от соотношения сторон крышки f1 и f2, вычисляют по формулам:

(107)

(107)

f2 = 0,5 f1. (108)

Коэффициент сопротивления фланцевой части крышки χкр вычисляют по формуле

(109)

(109)

6.2.4.2 Толщина донышка крышки (см. рисунок 18) должна отвечать условию

(110)

(110)

Коэффициент сопротивления фланцевой части крышки χс вычисляют по формуле

(111)

(111)

6.2.4.3 Толщина стенки крышки в месте присоединения к фланцу должна отвечать условию:

(112)

(112)

где F1 - расчетное усилие, вычисляемое по формуле (101);

χс - коэффициент для крышек (см. рисунки 15-17), вычисляемый по формуле (111);

χкр - коэффициент вычисляют по формуле (109).

6.2.4.4 Толщину фланца крышки s6A вычисляют по формуле (99) при [σ]р = [σ]к.

6.2.4.5 Толщина боковой стенки s7A крышек (см. рисунки 15-17) должна отвечать условию:

s7A ≥ s5A, (113)

а крышек (см. рисунок 18) - условию:

6.3 Расчет камер неразъемной конструкции

6.3.1 Схемы камер неразъемной конструкции приведены на рисунках 20-24.

Рисунок 20 - Камера неразъемной конструкции с полуцилиндрической задней стенкой

Рисунок 21 - Сварная камера без перегородок

Рисунок 22 - Штампосварная камера без перегородок

Рисунок 23 - Сварная камера с перегородками

Рисунок 24 - Штампосварная камера с перегородками

6.3.1.1 Толщина задней стенки камеры должна отвечать условию:

(115)

(115)

Коэффициент f3, зависящий от соотношения сторон задней стенки камеры, вычисляют по формуле

(116)

(116)

Для камер с перегородками (см. рисунки 23, 24) f3 = 1.

Расчетный поперечный размер камеры Вр определяют по приложению Ж, эффективный коэффициент ослабления φE - по приложению Б.

Толщину решетки s1A следует принимать

s1A = s4A. (117)

6.3.1.2 Толщины верхней и нижней стенок для конструкций, приведенных на рисунках 21 и 23, должны отвечать условию:

(118)

(118)

а конструкций, приведенных на рисунках 22 и 24, - условию:

s5A = s4A. (119)

6.3.1.3 Толщины усиливающих перегородок в камерах (см. рисунки 23, 24) должны отвечать условию:

(120)

(120)

6.3.1.4 Толщина боковой стенки должна отвечать условию:

(121)

(121)

Коэффициент f4. зависящий от соотношения сторон боковой стенки, вычисляют по формуле

(122)

(122)

6.3.2 Расчет камер неразъемной конструкции с полуцилиндрической задней стенкой (см. рисунок 19).

6.3.2.1 Толщину трубной решетки s1A вычисляют по формуле (93) при Λр = 0.

6.3.2.2 Толщину полуцилиндрической задней стенки s4A определяют по ГОСТ Р 52857.2, как цилиндрической обечайки, внутренний диаметр которой равен В0.

6.3.2.3 Толщину боковой стенки s7A определяют по формуле (114).

6.3.3 Условие прочности крепления труб в решетке:

min {[q]T; [q]s} ≥ p (1 - η). (123)

Коэффициент η вычисляют по Ж.2 приложения Ж.

Приложение

А

(обязательное)

Определение коэффициентов изменения жесткости К*q и К*р для аппаратов с компенсатором на кожухе, расширителем на кожухе и компенсатором на расширителе

А.1 Коэффициент К*q определяют как отношение осевого перемещения компенсатора (расширителя) при действии растягивающей силы к осевому перемещению краев корпуса межтрубного пространства без компенсатора (расширителя) от действия той же силы.

Коэффициент К*р определяют как отношение осевого перемещения компенсатора (расширителя) при действии внутреннего давления к осевому перемещению краев корпуса межтрубного пространства без компенсатора (расширителя) от действия того же давления.

Коэффициенты К*q и К*р для аппаратов с компенсатором на расширителе допускается определять, как суммы соответствующих для аппаратов с компенсатором и расширителем.

При определении коэффициентов К*q и К*р не учитывают влияние трубного пучка и равнодействующую внутреннего давления, действующую на края корпуса в осевом направлении.

Допускается определять К*q и К*р с помощью численных методов теории пластин и оболочек.

А.2 Для аппаратов с компенсатором на кожухе коэффициенты К*q и К*р допускается вычислять по формулам:

![]() (А.1)

(А.1)

![]() (A.2)

(A.2)

Жесткость компенсатора Кком следует определять по нормативным документам.

Для ненормализованных компенсаторов допускается вычислять осевую жесткость по формуле

![]() (А.3)

(А.3)

![]() (А.4)

(А.4)

![]() (А.5)

(А.5)

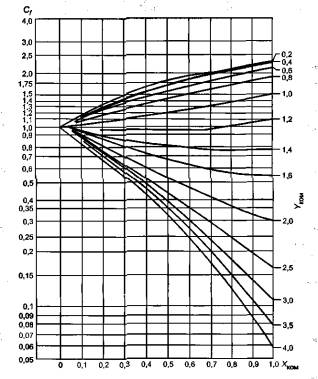

Параметр жесткости компенсатора Cf определяют по графику, приведенному на рисунке 25, в зависимости от

![]() (А.6)

(А.6)

(А.7)

(А.7)

Рисунок 25 - Параметр жесткости компенсатора Сf

А.3 Для аппаратов с расширителем на кожухе при β0 = 90° коэффициент K*q допускается вычислять по формуле

(А.8)

(А.8)

а коэффициент К*р - по формуле

(А.9)

(А.9)

где

![]() (А.10)

(А.10)

![]() (А.11)

(А.11)

Аp - определяют по таблице А.1 в зависимости, от βр.

Таблица А.1 - Коэффициенты Ар

βр |

0,51 |

0,52 |

0,53 |

0,54 |

0,55 |

0,56 |

0,57 |

0,58 |

|

Ар |

23,4 |

26,0 |

29,0 |

32,3 |

35,9 |

40,1 |

44,8 |

50,0 |

βр |

0,59 |

0,60 |

0,61 |

0,62 |

0,63 |

0,64 |

0,65 |

0,66 |

|

Ар |

56,0 |

62,7 |

70,3 |

78,9 |

88,8 |

100 |

113 |

128 |

βр |

0,67 |

0,68 |

0,69 |

0,70 |

0,71 |

0,72 |

0,73 |

0,74 |

|

Ар |

145 |

164 |

187 |

214 |

245 |

281 |

324 |

375 |

βр |

0,75 |

0,76 |

0,77 |

0,78 |

0,79 |

0,80 |

0,81 |

0,82 |

|

Ар |

436 |

509 |

597 |

704 |

834 |

996 |

1197 |

1451 |

βр |

0,83 |

0,84 |

0,85 |

0,86 |

0,87 |

0,88 |

0,89 |

0,9 |

|

Ар |

1770 |

2190 |

2740 |

3460 |

4450 |

5820 |

7770 |

10600 |

А.4 Для аппаратов с расширителем на кожухе при 15° ≤ β0 ≤ 60° коэффициент K*q допускается вычислять по формуле

(А.12)

(А.12)

а коэффициент К*р - по формуле

(А.13)

(А.13)

Коэффициенты Ap1 Ар2, Вр1, Вр2 определяются по таблице А.2 в зависимости от β0 (см. рисунок 3) и βр.

Таблица А.2 - Вспомогательные коэффициенты

|

βр |

β0 |

Ap1 |

Ар2 |

Вр1 |

Вр2 |

|

0,35 |

15° |

8,695 |

0,204 |

-1,452 |

0,488 |

|

30° |

5,600 |

0,899 |

-7,650 |

2,144 |

|

|

45° |

5,939 |

2,436 |

-20,866 |

5,813 |

|

|

60° |

9,698 |

6,145 |

-60,596 |

14,664 |

|

|

0,36 |

15° |

8,462 |

0,205 |

-1,525 |

0,457 |

|

30° |

5,449 |

0,903 |

-7,278 |

2,010 |

|

|

45° |

5,779 |

2,449 |

-19,675 |

5,450 |

|

|

60° |

9,438 |

6,177 |

-56,996 |

13,748 |

|

|

0,37 |

15° |

8,235 |

0,207 |

-1,586 |

0,429 |

|

30° |

5,303 |

0,908 |

-6,932 |

1,887 |

|

|

45° |

5,624 |

2,461 |

-18,575 |

5,116 |

|

|

60° |

9,185 |

6,209 |

-53,677 |

12,906 |

|

|

0,38 |

15° |

8,014 |

0,208 |

-1,636 |

0,403 |

|

30° |

5,160 |

0,913 |

-6,608 |

1,774 |

|

|

45° |

5,473 |

2,474 |

-17,557 |

4,808 |

|

|

60° |

8,938 |

6,241 |

-50,609 |

12,129 |

|

|

0,39 |

15° |

7,799 |

0,209 |

-1,677 |

0,380 |

|

30° |

5,022 |

0,917 |

-6,306 |

1,669 |

|

|

45° |

5,327 |

2,486 |

-16,612 |

4,524 |

|

|

60° |

8,698 |

6,272 |

-47,768 |

11,412 |

|

|

0,40 |

15° |

7,589 |

0,210 |

-1,709 |

0,357 |

|

30° |

4,887 |

0,922 |

-6,022 |

1,572 |

|

|

45° |

5,183 |

2,498 |

-15,733 |

4,260 |

|

|

60° |

8,464 |

6,303 |

-45,130 |

10,747 |

|

|

0,41 |

15° |

7,384 |

0,211 |

-1,733 |

0,337 |

|

30° |

4,755 |

0,926 |

-5,755 |

1,481 |

|

|

45° |

5,044 |

2,510 |

-14,914 |

4,016 |

|

|

60° |

8,236 |

6,333 |

-42,678 |

10,131 |

|

|

0,42 |

15° |

7,185 |

0,212 |

-1,751 |

0,318 |

|

30° |

4,627 |

0,930 |

-5,504 |

1,398 |

|

|

45° |

4,907 |

2,522 |

-14,149 |

3,789 |

|

|

60° |

8,014 |

6,363 |

-40,393 |

9,558 |

|

|

0,43 |

15° |

6,990 |

0,213 |

-1,762 |

0,300 |

|

30° |

4,501 |

0,935 |

-5,267 |

1,320 |

|

|

45° |

4,774 |

2,534 |

-13,434 |

3,577 |

|

|

60° |

7,796 |

6,393 |

-38,260 |

9,024 |

|

|

0,44 |

15° |

6,800 |

0,214 |

-1,768 |

0,284 |

|

30° |

4,379 |

0,939 |

-5,043 |

1,247 |

|

|

45° |

4,644 |

2,546 |

-12,764 |

3,380 |

|

|

60° |

7,584 |

6,422 |

-36,266 |

8,527 |

|

|

0,45 |

15° |

6,613 |

0,215 |

-1,770 |

0,268 |

|

30° |

4,259 |

0,943 |

-4,831 |

1,179 |

|

|

45° |

4,517 |

2,557 |

-12,135 |

3,196 |

|

|

60° |

7,376 |

6,451 |

-34,399 |

8,062 |

|

|

0,46 |

15° |

6,431 |

0,216 |

-1,767 |

0,254 |

|

30° |

4,141 |

0,947 |

-4,631 |

1,115 |

|

|

45° |

4,393 |

2,568 |

-11,544 |

3,023 |

|

|

60° |

7,173 |

6,479 |

-32,647 |

7,627 |

|

|

0,47 |

15° |

6,253 |

0,216 |

-1,760 |

0,240 |

|

30° |

4,027 |

0,952 |

-4,440 |

1,056 |

|

|

45° |

4,271 |

2,580 |

-10,987 |

2,862 |

|

|

60° |

6,975 |

6,508 |

-31,001 |

7,220 |

|

|

0,48 |

15° |

6,079 |

0,217 |

-1,750 |

0,227 |

|

30° |

3,914 |

0,956 |

-4,258 |

1,000 |

|

|

45° |

4,152 |

2,591 |

-10,463 |

2,711 |

|

|

60° |

6,780 |

6,536 |

-29,453 |

6,838 |

|

|

0,49 |

15° |

5,908 |

0,218 |

-1,737 |

0,216 |

|

30° |

3,805 |

0,960 |

-4,085 |

0,947 |

|

|

45° |

4,035 |

2,602 |

-9,967 |

2,568 |

|

|

60° |

6,590 |

6,563 |

-27,995 |

6,479 |

|

|

0,50 |

15° |

5,741 |

0,219 |

-1,721 |

0,204 |

|

30° |

3,697 |

0,964 |

-3,920 |

0,898 |

|

|

45° |

3,921 |

2,613 |

-9,499 |

2,434 |

|

|

60° |

6,403 |

6,591 |

-20,619 |

6,141 |

|

|

0,51 |

15° |

5,577 |

0,220 |

-1,702 |

0,194 |

|

30° |

3,591 |

0,968 |

-3,763 |

0,852 |

|

|

45° |

3,809 |

2,623 |

-9,055 |

2,306 |

|

|

60° |

6,220 |

6,618 |

-25,320 |

5,823 |

|

|

0,52 |

15° |

5,416 |

0,221 |

-1,682 |

0,184 |

|

30° |

3,488 |

0,972 |

-3,612 |

0,808 |

|

|

45° |

3,699 |

2,634 |

-8,635 |

2,190 |

|

|

60° |

6,041 |

6,645 |

-24,091 |

5,524 |

|

|

0,53 |

15° |

5,258 |

0,222 |

-1,659 |

0,174 |

|

30° |

3,386 |

0,976 |

-3,468 |

0,766 |

|

|

45° |

3,591 |

2,645 |

-8,236 |

2,077 |

|

|

60° |

5,865 |

6,672 |

-22,927 |

5,241 |

|

|

0,54 |

15° |

5,103 |

0,223 |

-1,634 |

0,165 |

|

30° |

3,286 |

0,979 |

-3,330 |

0,727 |

|

|

45° |

3,486 |

2,655 |

-7,856 |

1,971 |

|

|

60° |

5,692 |

6,698 |

-21,824 |

4,973 |

|

|

0,55 |

15° |

4,951 |

0,224 |

-1,608 |

0,157 |

|

30° |

3,188 |

0,983 |

-3,197 |

0,690 |

|

|

45° |

3,382 |

2,665 |

-7,496 |

1,871 |

|

|

60° |

5,523 |

6,724 |

-20,778 |

4,720 |

|

|

0,56 |

15° |

4,802 |

0,225 |

-1,581 |

0,149 |

|

30° |

3,092 |

0,987 |

-3,070 |

0,655 |

|

|

45° |

3,290 |

2,676 |

-7,152 |

1,776 |

|

|

60° |

5,356 |

6,750 |

-19,784 |

4,481 |

|

|

0,57 |

15° |

4,656 |

0,225 |

-1,552 |

0,141 |

|

30° |

2,998 |

0,991 |

-2,947 |

0,622 |

|

|

45° |

3,180 |

2,686 |

-6,825 |

1,686 |

|

|

60° |

5,193 |

6,776 |

-18,839 |

4,254 |

|

|

0,58 |

15° |

4,512 |

0,226 |

-1,522 |

0,134 |

|

30° |

2,905 |

0,995 |

-2,829 |

0,591 |

|

|

45° |

3,081 |

2,696 |

-6,512 |

1,601 |

|

|

60° |

5,032 |

6,801 |

-17,939 |

4,038 |

|

|

0,59 |

15° |

4,370 |

0,227 |

-1,491 |

0,128 |

|

30° |

2,814 |

0,998 |

-2,716 |

0,561 |

|

|

45° |

2,985 |

2,706 |

-6,214 |

1,520 |

|

|

60° |

4,874 |

6,826 |

-17,082 |

3,834 |

|

|

0,60 |

15° |

4,231 |

0,228 |

-1,459 |

0,121 |

|

30° |

2,724 |

1,002 |

-2,606 |

0,532 |

|

|

45° |

2,890 |

2,716 |

-5,929 |

1,443 |

|

|

60° |

4,719 |

6,851 |

-16,264 |

3,639 |

|

|

0,61 |

15° |

4,094 |

0,229 |

-1,426 |

0,115 |

|

30° |

2,636 |

1,006 |

-2,500 |

0,505 |

|

|

45° |

2,796 |

2,726 |

-5,656 |

1,369 |

|

|

60° |

4,566 |

6,876 |

-15,484 |

3,454 |

|

|

0,62 |

15° |

3,959 |

0,230 |

-1,393 |

0,109 |

|

30° |

2,550 |

1,009 |

-2,398 |

0,479 |

|

|

45° |

2,704 |

2,736 |

-5,394 |

1,300 |

|

|

60° |

4,416 |

6,901 |

-14,739 |

3,278 |

|

|

0,63 |

15° |

3,827 |

0,230 |

-1,359 |

0,103 |

|

30° |

2,464 |

1,013 |

-2,299 |

0,455 |

|

|

45° |

2,614 |

2,745 |

-5,144 |

1,233 |

|

|

60° |

4,268 |

6,925 |

-14,026 |

3,111 |

|

|

0,64 |

15° |

3,696 |

0,231 |

-1,324 |

0,098 |

|

30° |

2,380 |

1,016 |

-2,204 |

0,431 |

|

|

45° |

2,525 |

2,755 |

-4,903 |

1,170 |

|

|

60° |

4,123 |

6,950 |

-13,344 |

2,951 |

|

|

0,65 |

15° |

3,568 |

0,232 |

-1,289 |

0,093 |

|

30° |

2,298 |

1,020 |

-2,111 |

0,409 |

|

|

45° |

2,437 |

2,764 |

-4,672 |

1,109 |

|

|

60° |

3,979 |

6,974 |

-12,691 |

2,798 |

|

|

0,66 |

15° |

3,441 |

0,233 |

-1,253 |

0,088 |

|

30° |

2,216 |

1,023 |

-2,021 |

0,388 |

|

|

45° |

2,351 |

2,774 |

-4,451 |

1,051 |

|

|

60° |

3,838 |

6,997 |

-12,065 |

2,652 |

|

|

0,67 |

15° |

3,317 |

0,234 |

-1,217 |

0,084 |

|

30° |

2,136 |

1,027 |

-1,935 |

0,367 |

|

|

45° |

2,265 |

2,783 |

-4,237 |

0,996 |

|

|

60° |

3,699 |

7,021 |

-11,465 |

2,513 |

|

|

0,68 |

15° |

3,194 |

0,234 |

-1,181 |

0,079 |

|

30° |

2,057 |

1,030 |

-1,850 |

0,348 |

|

|

45° |

2,182 |

2,792 |

-4,032 |

0,943 |

|

|

60° |

3,563 |

7,045 |

-10,889 |

2,380 |

|

|

0,69 |

15° |

3,073 |

0,235 |

-1,144 |

0,075 |

|

30° |

1,979 |

1,034 |

-1,768 |

0,329 |

|

|

45° |

2,099 |

2,802 |

-3,834 |

0,893 |

|

|

60° |

3,428 |

7,068 |

-10,336 |

2,253 |

|

|

0,70 |

15° |

2,954 |

0,236 |

-1,107 |

0,071 |

|

30° |

1,902 |

1,037 |

-1,689 |

0,312 |

|

|

45° |

2,018 |

2,811 |

-3,644 |

0,845 |

|

|

60° |

3,295 |

7,091 |

-9,804 |

2,131 |

|

|

0,71 |

15° |

2,837 |

0,237 |

-1,070 |

0,067 |

|

30° |

1,827 |

1,040 |

-1,611 |

0,294 |

|

|

45° |

1,937 |

2,820 |

-3,460 |

0,798 |

|

|

60° |

3,164 |

7,114 |

-9,293 |

2,014 |

|

|

0,72 |

15° |

2,721 |

0,237 |

-1,033 |

0,063 |

|

30° |

1,752 |

1,044 |

-1,536 |

0,278 |

|

|

45° |

1,858 |

2,829 |

-3,283 |

0,754 |

|

|

60° |

3,035 |

7,137 |

-8,801 |

1,902 |

|

|

0,73 |

15° |

2,606 |

0,238 |

-0,995 |

0,060 |

|

30° |

1,678 |

1,047 |

-1,463 |

0,262 |

|

|

45° |

1,780 |

2,838 |

-3,112 |

0,711 |

|

|

60° |

2,907 |

7,160 |

-8,327 |

1,794 |

|

|

0,74 |

15° |

2,494 |

0,239 |

-0,958 |

0,056 |

|

30° |

1,606 |

1,050 |

-1,391 |

0,247 |

|

|

45° |

1,703 |

2,847 |

-2,946 |

0,670 |

|

|

60° |

2,782 |

7,182 |

-7,870 |

1,691 |

|

|

0,75 |

15° |

2,383 |

0,240 |

-0,920 |

0,053 |

|

30° |

1,534 |

1,054 |

-1,322 |

0,233 |

|

|

45° |

1,627 |

2,856 |

-2,786 |

0,631 |

|

|

60° |

2,658 |

7,204 |

-7,430 |

1,592 |

|

|

0,76 |

15° |

2,273 |

0,240 |

-0,882 |

0,050 |

|

30° |

1,464 |

1,057 |

-1,254 |

0,219 |

|

|

45° |

1,552 |

2,865 |

-2,632 |

0,593 |

|

|

60° |

2,535 |

7,227 |

-7,005 |

1,497 |

|

|

0,77 |

15° |

2,165 |

0,241 |

-0,845 |

0,047 |

|

30° |

1,394 |

1,060 |

-1,188 |

0,206 |

|

|

45° |

1,479 |

2,873 |

-2,482 |

0,557 |

|

|

60° |

2,414 |

7,249 |

-6,595 |

1,406 |

|

|

0,78 |

15° |

2,058 |

0,242 |

-0,807 |

0,044 |

|

30° |

1,325 |

1,063 |

-1,123 |

0,193 |

|

|

45° |

1,406 |

2,882 |

-2,337 |

0,522 |

|

|

60° |

2,295 |

7,271 |

-6,199 |

1,318 |

|

|

0,79 |

15° |

1,952 |

0,243 |

-0,769 |

0,041 |

|

30° |

1,257 |

1,066 |

-1,060 |

0,180 |

|

|

45° |

1,333 |

2,891 |

-2,197 |

0,489 |

|

|

60° |

2,178 |

7,292 |

-5,817 |

1,233 |

|

|

0,80 |

15° |

1,848 |

0,243 |

-0,732 |

0,038 |

|

30° |

1,190 |

1,070 |

-0,998 |

0,168 |

|

|

45° |

1,262 |

2,899 |

-2,060 |

0,456 |

|

|

60° |

2,061 |

7,314 |

-5,447 |

1,151 |

|

|

0,81 |

15° |

1,745 |

0,244 |

-0,694 |

0,036 |

|

30° |

1,124 |

1,073 |

-0,938 |

0,157 |

|

|

45° |

1,192 |

2,908 |

-1,928 |

0,425 |

|

|

60° |

1,947 |

7,336 |

-5,090 |

1,073 |

|

|

0,82 |

15° |

1,644 |

0,245 |

-0,656 |

0,033 |

|

30° |

1,058 |

1,076 |

-0,879 |

0,146 |

|

|

45° |

1,123 |

2,916 |

-1,800 |

0,395 |

|

|

60° |

1,833 |

7,357 |

-4,743 |

0,997 |

|

|

0,83 |

15° |

1,543 |

0,245 |

-0,619 |

0,031 |

|

30° |

0,994 |

1,079 |

-0,822 |

0,135 |

|

|

45° |

1,054 |

2,925 |

-1,676 |

0,366 |

|

|

60° |

1,721 |

7,378 |

-4,408 |

0,924 |

|

|

0,84 |

15° |

1,444 |

0,246 |

-0,581 |

0,028 |

|

30° |

0,930 |

1,082 |

-0,766 |

0,125 |

|

|

45° |

0,986 |

2,933 |

-1,555 |

0,339 |

|

|

60° |

1,611 |

7,399 |

-4,084 |

0,854 |

|

|

0,85 |

15° |

1,346 |

0,247 |

-0,544 |

0,026 |

|

30° |

0,867 |

1,085 |

-0,710 |

0,115 |

|

|

45° |

0,919 |

2,941 |

-1,437 |

0,312 |

|

|

60° |

1,501 |

7,420 |

-3,769 |

0,786 |

Приложение Б

(обязательное)

Коэффициенты влияния перфорации на параметры трубной решетки

Б.1 Коэффициент ослабления трубной решетки при расчете кожухотрубчатых теплообменных аппаратов с неподвижными трубными решетками и компенсатором на кожухе вычисляют по формуле

![]() (Б.1)

(Б.1)

Б.2 Эффективный коэффициент ослабления φЕ при расчете кожухотрубчатых теплообменных аппаратов с плавающей головкой, U-образными трубами и аппаратов воздушного охлаждения вычисляют по формуле

![]() (Б.2)

(Б.2)

где dE = d0 - 2sт - для решеток с трубами, закрепленными на всю толщину решетки;

dE = d0 - sт - для решеток с трубами, закрепленными в части толщины решетки;

dE = d0 - для стальных решеток с трубами из цветных металлов;

dE = dпp -для перфорированной задней стенки аппаратов воздушного охлаждения.

Б.3 Коэффициент жесткости перфорированной плиты ψ0 в зависимости от ηт приведен в таблице Б.1.

Таблица Б.1 - Коэффициент жесткости перфорированной плиты ψ0

|

ηт |

0,4 |

0,45 |

0,5 |

0,55 |

0,6 |

0,65 |

0,7 |

0,75 |

0,8 |

0,85 |

|

ψ0 |

0,12 |

0,15 |

0,2 |

0,25 |

0,3 |

0,37 |

0,44 |

0,51 |

0,59 |

0,68 |

Приложение В

(обязательное)

Определение коэффициентов системы кожух - решетка, обечайка - фланец камеры и коэффициента жесткости фланцевого соединения при изгибе

Коэффициенты системы кожух - решетка, обечайка - фланец камеры и коэффициент жесткости фланцевого соединения при изгибе вычисляют по формулам:

![]() (В.1)

(В.1)

![]() (В.2)

(В.2)

![]() (В.3)

(В.3)

![]() (В.4)

(В.4)

![]() (В.5)

(В.5)

![]() (В.6)

(В.6)

![]() (В.7)

(В.7)

Приложение Г

(обязательное)

Коэффициенты Т1, Т2, Т3, A и В, используемые в формулах для определения сил и моментов в элементах кожухотрубчатых теплообменных аппаратов

Коэффициенты Т1, Т2, Т3, в зависимости от ω и mn приведены в таблице Г.1, коэффициент А в зависимости от ω и mA - в таблице Г.2, коэффициент В в зависимости от ω и nB - в таблице Г.3

Таблица Г.1 - Коэффициенты Т1, Т2, Т3

|

mn |

ω |

||||||||||||||

|

0 |

0,5 |

1,0 |

1.5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

9,0 |

10,0 |

|

|

Т1 |

|||||||||||||||

|

1,0 |

2,00 |

2,00 |

2,06 |

2,28 |

2,79 |

3,58 |

4,50 |

5,39 |

6,19 |

7,65 |

9,08 |

10,5 |

11,9 |

13,4 |

14,8 |

|

1,1 |

2,20 |

2,35 |

2,59 |

3,07 |

4,02 |

5,51 |

7,39 |

9,44 |

11,6 |

16,2 |

21,6 |

28,1 |

35,6 |

44,3 |

54,3 |

|

1,2 |

2,40 |

2,73 |

3,21 |

4,04 |

5,61 |

8,14 |

11,5 |

15,5 |

19,8 |

30,2 |

43,4 |

60,0 |

80,4 |

105 |

134 |

|

1,3 |

2,60 |

3,14 |

3,92 |

5,22 |

7,64 |

11,6 |

17,1 |

23,9 |

31,6 |

50,8 |

76,3 |

109 |

151 |

202 |

263 |

|

1,4 |

2,80 |

3,59 |

4,74 |

6,65 |

10,2 |

16,0 |

24,4 |

35,0 |

47,5 |

79,2 |

122 |

179 |

251 |

341 |

450 |

|

1,5 |

3,00 |

4,07 |

5,67 |

8,35 |

13,3 |

21,6 |

33,7 |

49,3 |

68,0 |

116 |

183 |

273 |

387 |

529 |

703 |

|

Т2 |

|||||||||||||||

|

1,0 |

0,00 |

0,02 |

0,19 |

0,62 |

1,32 |

2,16 |

2,94 |

3,59 |

4,13 |

5,13 |

6,13 |

7,17 |

8,19 |

9,20 |

10,2 |

|

1,1 |

0,00 |

0,02 |

0,22 |

0,75 |

1,69 |

2,92 |

4,18 |

5,36 |

6,46 |

8,75 |

11,3 |

14,2 |

17,4 |

20,9 |

24,6 |

|

1,2 |

0,00 |

0,02 |

0,24 |

0,88 |

2,06 |

3,68 |

5,43 |

7,13 |

8,79 |

12,4 |

16,6 |

21,3 |

26,7 |

32,5 |

39,0 |

|

1,3 |

0,00 |

0,02 |

0,27 |

1,01 |

2,44 |

4,44 |

6,67 |

8,90 |

11,1 |

16,0 |

21,8 |