Библиотека справочной литературы

ООО «Центр безопасности труда»

ОТКРЫТОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

АКЦИОНЕРНАЯ КОМПАНИЯ ТРУБОПРОВОДНОГО ТРАНСПОРТА

НЕФТЕПРОДУКТОВ «ТРАНСНЕФТЕПРОДУКТ»

СТАНДАРТ ОРГАНИЗАЦИИ

ПРАВИЛА

КАПИТАЛЬНОГО РЕМОНТА МАГИСТРАЛЬНЫХ

НЕФТЕПРОДУКТОПРОВОДОВ

ОАО «АК «ТРАНСНЕФТЕПРОДУКТ»

СО 02-04-АКТНП-010-2004

г. Челябинск

1. РАЗРАБОТАН Государственным унитарным предприятием «Институт проблем транспорта энергоресурсов» (ГУП «ИПТЭР»).

Разработчики: Гумеров А.Г., Гумеров Р.С., Азметов Х.А., Хамматов Р.Г., Ермилина Г.К., Загретдинова Н.М., Гумерова Л.Х.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ с 1 сентября 2004 г приказом ОАО «АК «Транснефтепродукт» от 31 августа 2004 г. № 64.

3. СОГЛАСОВАН Госгортехнадзором РФ (письмо от 10.12.2002 г. № 10-03/1194) и Старшим вице-президентом ОАО «АК «Транснефтепродукт» С.П. Макаровым.

4. ВВЕДЕН ВЗАМЕН «Правил капитального ремонта магистральных нефтепродуктопроводов диаметром 100-720 мм без остановки перекачки», утвержденных концерном «Роснефтепродукт» 26.06.1991г.

1. Область применения

1.1. Настоящий стандарт «Правила капитального ремонта магистральных нефтепродуктопроводов ОАО «АК «Транснефтепродукт» (далее - стандарт) устанавливает требования к организации и проведению капитального ремонта магистральных нефтепродуктопроводов (МНПП) диаметрами от 100 до 500 мм из стальных труб, является обязательным нормативно-техническим документом для персонала, эксплуатирующего магистральные нефтепродуктопроводы ОАО «АК «Транснефтепродукт», и распространяется на все МНПП ОАО «АК «Транснефтепродукт», расположенные как на территории Российской Федерации, так и других государств в части, не противоречащей законодательству соответствующих государств, а также на организации, выполняющие капитальный ремонт и разрабатывающие проекты капитального ремонта магистральных нефтепродуктопроводов.

1.2. Требования настоящего стандарта не распространяются на капитальный ремонт МНПП:

- на переходах через водные преграды (реки, озера, болота), железные и автомобильные дороги I-IV категории;

- проложенных в горах с крутизной откосов свыше 8°;

- проложенных на территории городов, населенных пунктов и заходящих на территории нефтебаз и перекачивающих станций;

- в зимних условиях при температуре окружающего воздуха ниже минус 25°С.

1.3. Капитальный ремонт МНПП по характеру и технологии проведения работ подразделяется на следующие виды:

- с заменой труб;

- с заменой изоляционного покрытия;

- выборочный ремонт.

1.4. Капитальный ремонт с заменой труб заключается в замене дефектного участка МНПП на новый.

1.5. Капитальный ремонт с заменой изоляционного покрытия заключается в замене изоляционного покрытия с восстановлением (при необходимости) несущей способности стенки МНПП.

1.6. Ремонт МНПП с заменой изоляционного покрытия, как правило, должен проводиться после выборочного ремонта по устранению опасных дефектов, выявленных в результате диагностики. Потенциально опасные дефекты устраняются в процессе проведения ремонта с заменой изоляционного покрытия.

1.7. Выборочный ремонт - это ремонт участка МНПП с опасными и потенциально опасными дефектами стенки, выявленными при диагностическом обследовании внутритрубными инспекционными приборами (ВИП), акустико-эмиссионным методом и другими методами неразрушающего контроля.

1.8. Капитальному ремонту МНПП должна предшествовать разработка мероприятий по организационно-технической подготовке в соответствии с разделом 7.

1.9. Капитальный ремонт МНПП должен проводиться механизированной ремонтно-строительной колонной (РСК), оснащенной машинами и механизмами согласно РД 153-39.4Р-003-96 «Табель технического оснащения ремонтно-строительной колонны магистральных нефтепродуктопроводов» [1]. При выборочном ремонте допускается производство очистных и изоляционных работ с помощью ручных приспособлений.

1.10. Капитальный ремонт МНПП должен выполняться ремонтно-строительным управлением (РСУ) или подрядной организацией.

Выборочный ремонт МНПП допускается выполнять персоналом РСУ и аварийно-восстановительных пунктов (АВП).

2. Нормативные ссылки

В настоящем стандарте использованы следующие ссылки:

ГОСТ 9.602-89. Сооружения подземные. Общие требования к защите от коррозии.

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.013-78 ССБТ. Строительство. Электробезопасность. Общие требования.

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности.

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности.

ГОСТ 17.5.3.06-85. Охрана природы. Земли. Требования к определению норм снятия плодородного слоя почвы при производстве земляных: работ.

ГОСТ 6433.2-71. Материалы электроизоляционные твердые. Метод определения электрического сопротивления при постоянном напряжении.

ГОСТ 11501-78. Битумы нефтяные. Метод определения глубины проникания иглы.

ГОСТ 11505-75. Битумы нефтяные. Метод определения растяжимости.

ГОСТ 11506-73. Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару.

ГОСТ 11507-78. Битумы нефтяные. Метод определения температуры хрупкости по Фраасу.

ГОСТ Р 51164. Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

3. Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1. Давление рабочее (нормативное): величина внутреннего давления в трубопроводе, устанавливаемая проектом.

3.2. Заглубление трубопровода: расстояние от верхней образующей трубы до поверхности земли; при наличии балласта - расстояние от поверхности земли до верха балластирующей конструкции.

3.3. Захлест: кольцевой стык, соединяющий плети труб после их укладки в проектное положение и засыпки.

3.4. Исполнительная документация: комплект рабочих чертежей на строительство предъявляемого к приемке объекта, разработанных проектными организациями с надписями о соответствии работ, выполненных по этим чертежам, или внесенных в них изменениях, сделанными лицами, ответственными за производство строительно-монтажных работ.

3.5. Капитальный ремонт: ремонт, выполняемый для восстановления исправности и полного (или близкого к полному) восстановления ресурса объекта с заменой или восстановлением его составных частей, включая базовые.

3.6. «Катушка»: отрезок трубы, ввариваемый в трубопровод с помощью двух кольцевых стыков.

3.7. Линейная часть магистрального нефтепродуктопровода: собственно трубопровод, состоящий из линейных участков, с устройствами для его защиты от коррозии, линиями электропередач для собственных нужд, линиями устройств связи и телемеханики, дорогами и сооружениями для защиты окружающей среды.

3.8. Магистральный нефтепродуктопровод (МНПП): трубопровод, эксплуатирующийся с избыточным давлением до 10 МПа, с комплексом подземных, наземных, надземных и подводных сооружений, предназначенный для транспортирования нефтепродуктов, подготовленных в соответствии с требованиями государственных стандартов и технических условий, от пункта приема до пункта сдачи, технологического хранения или перевалки (передачи) на другие виды транспорта.

3.9. Нормативная нагрузка: воздействие на трубопровод, регламентируемое соответствующими нормативными документами или проектом.

3.10. Охранная зона: территория вдоль МНПП и вокруг технологических объектов МНПП, необходимая для обеспечения их безопасной эксплуатации.

3.11. Покрытие изоляционное: конструкция, изолирующая наружную поверхность трубопровода от внешней среды.

3.12. Рекультивация нарушенных земель: комплекс работ, направленных на восстановление продуктивности и народно-хозяйственной ценности нарушенных земель, а также на улучшение условий окружающей среды.

3.13. Технический коридор коммуникаций: земельный участок, в пределах которого проходит система параллельно проложенных трубопроводов и коммуникаций, ограниченный с обеих сторон охранными зонами.

3.14. Трасса трубопровода: положение оси трубопровода, определяемое на местности ее проекцией в горизонтальной плоскости.

4. Сокращения

В настоящем стандарте применены следующие сокращения:

ABC - аварийно-восстановительная служба

ВИП - внутритрубный инспекционный прибор

ГСМ - горюче-смазочные материалы

КМТ - композитно-муфтовая технология

ЛПДС - линейно-производственная диспетчерская станция

ЛЭП - линия электропередач

МНПП - магистральный нефтепродуктопровод

ПДК - предельно допустимая концентрация

ПЛА - план ликвидации аварий

ПО - производственное отделение

ППР - проект производства работ

РСК - ремонтно-строительная колонна

РСУ - ремонтно-строительное управление

ЭХЗ - электрохимзащита

5. Виды и способы капитального ремонта линейной части магистрального нефтепродуктопровода

5.1. Общие положения

5.1.1. Капитальный ремонт линейной части МНПП подразделяется на следующие виды:

- с заменой труб;

- с заменой изоляционного покрытия;

- выборочный ремонт.

5.1.2. капитальный ремонт МНПП с заменой труб проводится следующими способами:

- укладкой вновь прокладываемого участка трубопровода в общую с заменяемым участком траншею, с последующим демонтажом последнего;

- укладкой вновь прокладываемого участка трубопровода в отдельную траншею в пределах существующего технического коридора коммуникаций, с последующим демонтажом заменяемого участка;

- демонтажом заменяемого участка трубопровода и укладкой вновь прокладываемого участка по проектным отметкам демонтированного участка.

5.1.3. Капитальный ремонт с заменой изоляционного покрытия проводится следующими способами:

- с подъемом трубопровода в траншее;

- с подъемом и укладкой трубопровода на лежки в траншее;

- без подъема трубопровода с сохранением его положения.

5.1.4. Выборочный ремонт включает:

- ремонт участка трубопровода с устранением дефектов стенки трубы или с установкой муфты;

- ремонт участка трубопровода с заменой «катушки», трубы, узла линейной арматуры.

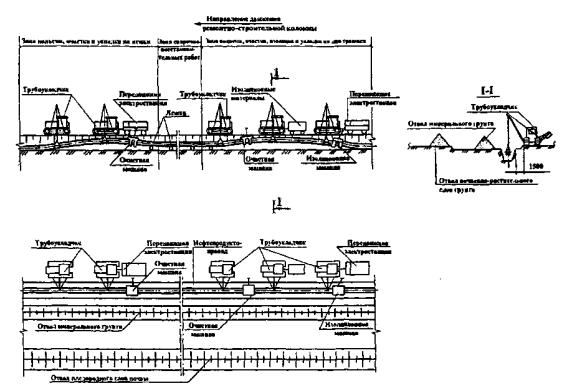

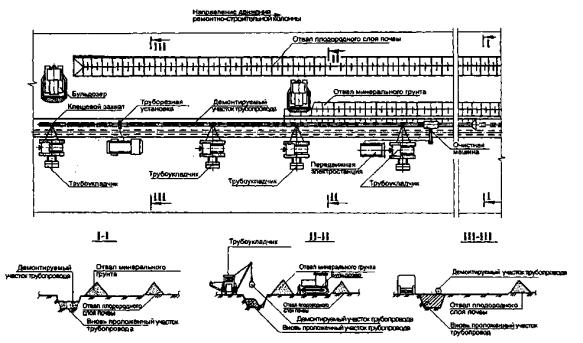

5.2. Капитальный ремонт с заменой труб

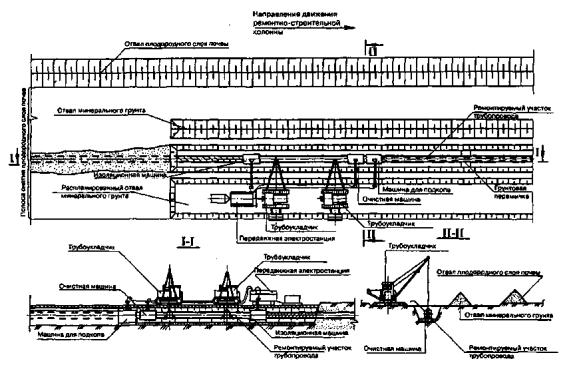

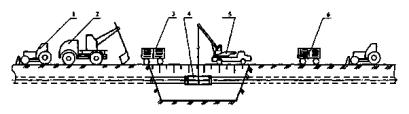

5.2.1. Технологические операции при капитальном ремонте с заменой труб, укладкой вновь прокладываемого участка трубопровода в общую с заменяемым участком траншею, с последующим демонтажом последнего выполняются в два этапа.

На первом этапе технологические операции выполняются в следующей последовательности:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- разработка общей траншеи;

- плакировка отвала минерального грунта на полосе работы РСК;

- сварка одиночных труб в секции на трубосварочной базе;

- вывоз секций труб на трассу и раскладка их на бровке траншеи;

- сварка секций труб в нитку (допускается сварка одиночных труб в нитку на бровке траншеи);

- контроль монтажных сварных стыков физическими методами неразрушающего контроля;

- очистка наружной поверхности трубопровода, нанесение на нее изоляционного покрытия и контроль его качества;

- укладка трубопровода на дно траншеи;

- присыпка трубопровода минеральным грунтом;

- очистка полости трубопровода;

- испытание на прочность и герметичность;

- отключение заменяемого участка трубопровода и подключение (врезка) вновь проложенного участка трубопровода к действующему МНПП;

- подключение ЭХЗ;

- заполнение нефтепродуктом вновь проложенного участка трубопровода и возобновление перекачки по МНПП.

На втором этапе технологические операции выполняются в следующей последовательности:

- промывка и опорожнение заменяемого участка трубопровода;

- подъем заменяемого участка трубопровода, очистка его наружной поверхности (при необходимости) и укладка на бровку траншеи;

- засыпка траншеи минеральным грунтом;

- резка заменяемого участка трубопровода на части;

- погрузка и транспортировка труб к месту складирования;

- техническая рекультивация плодородного слоя почвы.

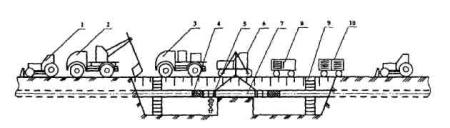

5.2.2. При капитальном ремонте с заменой труб, с укладкой вновь прокладываемого участка трубопровода в отдельную траншею в пределах существующего технического коридора коммуникаций, технологические операции выполняются в два этапа.

На первом этапе технологические операции выполняются в следующей последовательности:

- обозначение вешками трассы вновь прокладываемого участка трубопровода на местности;

- снятие плодородного слоя почвы, перемещение его во временный отвал, планировка полосы работы РСК;

- сварка одиночных труб в секции на трубосварочной базе;

- вывоз секций труб на трассу и раскладка их вдоль будущей траншеи;

- сварка секций труб в нитку (допускается сварка одиночных труб в нитку);

- контроль монтажных сварных стыков физическими методами;

- разработка новой траншеи;

- подъем смонтированного участка трубопровода, очистка его наружной поверхности;

- нанесение изоляционного покрытия и контроль его качества;

- укладка участка трубопровода на дно траншеи;

- присыпка участка трубопровода минеральным грунтом;

- очистка полости трубопровода;

- испытание на прочность и герметичность;

- отключение заменяемого участка трубопровода и подключение (врезка) вновь проложенного участка к действующему МНПП;

- подключение ЭХЗ;

- заполнение нефтепродуктом вновь проложенного участка трубопровода и возобновление перекачки по МНПП.

На втором этапе технологические операции выполняются в следующей последовательности:

- уточнение положения заменяемого участка трубопровода;

- промывка и опорожнение заменяемого участка трубопровода;

- разработка его траншеи до верхней образующей трубопровода;

- подъем заменяемого участка трубопровода, очистка его наружной поверхности (при необходимости) и укладка на бровку траншеи;

- засыпка траншеи минеральным грунтом;

- резка заменяемого участка трубопровода на части;

- погрузка и транспортировка труб к месту складирования;

- техническая рекультивация плодородного слоя почвы.

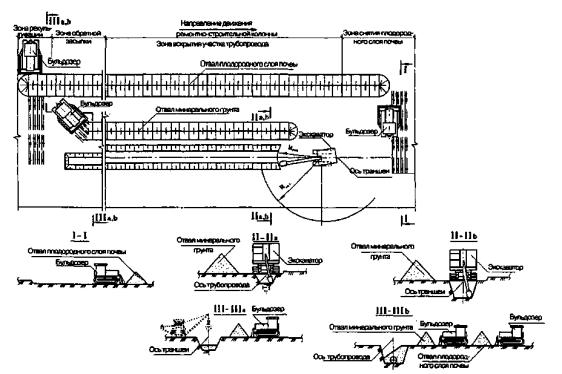

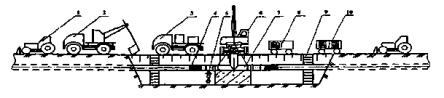

5.2.3. При капитальном ремонте с заменой труб, с демонтажом заменяемого участка трубопровода и укладкой вновь прокладываемого участка трубопровода в проектное положение демонтированного участка, технологические операции выполняются в два этапа.

На первом этапе технологические операции выполняются в следующей последовательности:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- разработка траншеи до нижней образующей трубопровода;

- отключение заменяемого участка трубопровода;

- промывка и опорожнение заменяемого участка трубопровода;

- подъем заменяемого участка трубопровода, очистка его наружной поверхности (при необходимости) и укладка на бровку траншеи;

- резка заменяемого участка трубопровода на части;

- погрузка и транспортировка труб к месту складирования.

На втором этапе технологические операции выполняются в следующей последовательности:

- доработка или разработка траншеи;

- сварка одиночных труб в секции на трубосварочной базе;

- вывоз секций труб на трассу и раскладка их на бровке траншеи;

- сварка секций труб в нитку;

- контроль качества монтажных сварных стыков физическими неразрушающими методами;

- подъем участка трубопровода, очистка его наружной поверхности;

- нанесение изоляционного покрытия и контроль его качества;

- укладка участка трубопровода на дно траншеи;

- присыпка участка трубопровода минеральным грунтом;

- очистка полости трубопровода;

- испытание трубопровода на прочность и герметичность;

- засыпка траншеи минеральным грунтом;

- подключение (врезка) вновь проложенного участка трубопровода к действующему МНПП;

- подключение ЭХЗ;

- заполнение нефтепродуктом вновь проложенного участка трубопровода и возобновление перекачки по МНПП.

- техническая рекультивация плодородного слоя почвы.

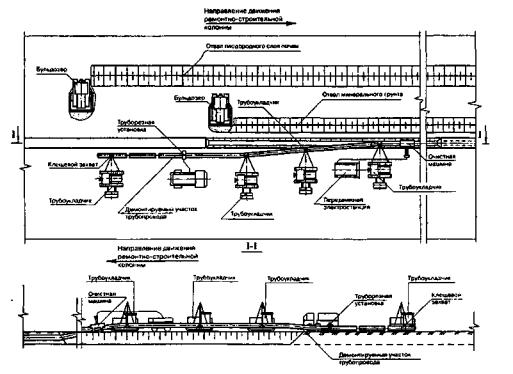

5.3. Капитальный ремонт с заменой изоляционного покрытия

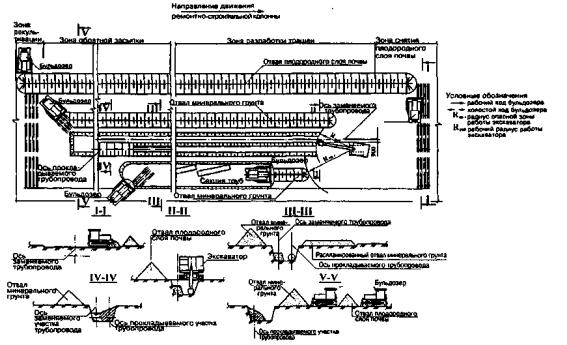

5.3.1. Технологические операции при капитальном ремонте с заменой изоляционного покрытия, с подъемом трубопровода в траншее, выполняются в следующей последовательности:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы работы РСК;

- разработка траншеи до нижней образующей трубопровода;

- визуальное обследование трубопровода, определение мест расположения дефектов, обнаруженных ВИП и другими методами, их ремонт (при необходимости), контроль поперечных сварных швов физическими неразрушающими методами;

- подъем участка трубопровода;

- очистка наружной поверхности участка трубопровода от старого изоляционного покрытия;

- нанесение изоляционного покрытия и контроль его качества;

- укладка участка трубопровода на дно траншеи;

- присыпка участка трубопровода и засыпка траншеи минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

5.3.2. Технологические операции при капитальном ремонте с заменой изоляционного покрытия, с подъемом и укладкой участка трубопровода на лежки в траншее, выполняются в следующей последовательности:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал и планировка полосы работы РСК;

- разработка траншеи до нижней образующей трубопровода;

- визуальное обследование трубопровода и определение мест расположения дефектов, обнаруженных ВИП и другими методами, их ремонт (при необходимости), контроль поперечных сварных швов физическими методами неразрушающего контроля;

- подъем участка трубопровода;

- очистка наружной поверхности участка трубопровода от старого изоляционного покрытия;

- укладка участка трубопровода на лежки в траншее;

- выполнение сварочно-восстановительных работ на участке трубопровода, уложенном належки;

- подъем участка трубопровода;

- повторная очистка участка трубопровода;

- нанесение изоляционного покрытия и контроль его качества;

- укладка участка трубопровода на дно траншеи;

- присыпка участка трубопровода и засыпка траншеи минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

5.3.3. Технологические операции при капитальном ремонте с заменой изоляционного покрытия, без подъема трубопровода, с сохранением его положения, выполняются в следующей последовательности:

- уточнение положения трубопровода;

- снятие плодородного слоя почвы, перемещение его во временный отвал, планировка полосы работы РСК;

- разработка траншеи до верхней образующей трубопровода и боковых траншей ниже нижней образующей трубопровода;

- визуальное обследование трубопровода, определение мест расположения дефектов, обнаруженных ВИП и другими методами, их ремонт (при необходимости);

- разработка грунта под трубопроводом;

- очистка наружной поверхности участка трубопровода от старого изоляционного покрытия;

- выполнение сварочно-восстановительных работ (при необходимости);

- нанесение изоляционного покрытия и контроль его качества;

- присыпка с подбивкой грунта под трубопровод и засыпка траншеи минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

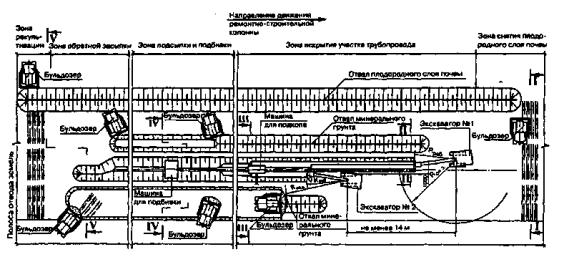

5.4. Выборочный капитальный ремонт

5.4.1. Технологические операции выборочного капитального ремонта участков трубопровода, с устранением дефектов стенки трубы или с установкой муфты, выполняются в следующей последовательности:

- уточнение положения трубопровода с обозначением границ ремонтируемого участка;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- разработка траншеи ниже нижней образующей трубопровода;

- разработка грунта под трубопроводом;

- очистка наружной поверхности участка трубопровода от старого изоляционного покрытия;

- визуальное обследование дефектного участка трубопровода (при необходимости);

- дополнительный контроль физическими методами;

- выполнение сварочно-восстановительных работ (восстановление или усиление стенки трубы, монтаж муфты);

- нанесение изоляционного покрытия и контроль его качества;

- присыпка с подбивкой грунта под трубопровод и засыпка траншеи минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

5.4.2. Технологические операции выборочного капитального ремонта участков трубопровода с заменой «катушки», трубы, узла линейной арматуры выполняются в следующей последовательности:

- уточнение положения трубопровода с обозначением границ ремонтируемого участка;

- снятие плодородного слоя почвы, перемещение его во временный отвал;

- вскрытие дефектного участка трубопровода с разработкой котлована;

- врезка отводов в ремонтируемый и параллельный трубопроводы для откачки нефтепродукта;

- монтаж всасывающего и нагнетательного трубопроводов к насосному агрегату;

- остановка перекачки по МНПП и отсечение ремонтируемого участка трубопровода задвижками;

- опорожнение ремонтируемого участка от нефтепродукта посредством его откачки за ближайшую задвижку или в параллельный трубопровод, в мягкие резервуары, или в другие емкости;

- вырезка дефектной «катушки», трубы, узла линейной арматуры;

- герметизация полости трубопровода;

- подготовка и подгонка новой «катушки», трубы, узла линейной арматуры с переходником по месту;

- прихватка и вварка «катушки», трубы, узла линейной арматуры в трубопровод;

- контроль монтажных сварных стыков физическими неразрушающими методами;

- подключение отремонтированного участка трубопровода;

- закачка нефтепродукта из емкостей в трубопровод;

- возобновление перекачки по МНПП;

- очистка наружной поверхности участка трубопровода;

- нанесение изоляционного покрытия и контроль его качества;

- засыпка котлована минеральным грунтом;

- техническая рекультивация плодородного слоя почвы.

6. Оценка технического состояния магистрального нефтепродуктопровода. Выбор вида ремонта

6.1. Оценка технического состояния и выбор вида капитального ремонта МНПП проводятся на основе анализа результатов последнего обследования МНПП, а также данных о его техническом состоянии за весь период эксплуатации.

6.2. Обследование МНПП включает: определение состояния изоляционного покрытия (электросопротивления изоляции, мест нарушения ее сплошности, изменения физико-механических свойств за время эксплуатации и т.п.); определение состояния ЭХЗ (наличия требуемого защитного потенциала на всем протяжении МНПП); определение технического состояния МНПП внутритрубным инспекционным прибором (ВИП), акустико-эмиссионным методом и другими методами неразрушающего контроля, а также в шурфах (наличия дефектов стенки трубопровода и сварных швов).

6.3. Для проведения анализа и оценки технического состояния МНПП необходимы следующие данные:

- результаты последнего обследования МНПП;

- сведения о ранее выявленных и устраненных дефектах, а также анализ отказов МНПП;

- данные технического паспорта МНПП (дата постройки и ввода в эксплуатацию, диаметр, сертификат металла труб, информация о проведенных ремонтах и т.д.).

6.4. На основании результатов обследований и анализа технического состояния МНПП эксплуатирующее предприятие проводит:

- уточнение местоположения дефектных участков и дополнительное приборное обследование обнаруженных дефектов;

- планирование мероприятий по предотвращению возможных отказов, аварий МНПП;

- выбор вида и способа ремонта, установление сроков проведения ремонта в зависимости от характера дефектов и с учетом загруженности МНПП;

- составление перспективного и текущего планов капитального ремонта МНПП.

6.5. Выбор вида и способа ремонта зависит от следующих показателей:

- состояния изоляционного покрытия и стенки трубопровода;

- размеров и взаимного расположения коррозионных повреждений стенки трубопровода;

- количества и плотности распределения опасных и потенциально опасных дефектов стенки трубопровода;

- конкретных условий пролегания трубопровода;

- фактических и прогнозируемых показателей загруженности МНПП;

- технико-экономических показателей по видам и способам ремонта.

7. Организационно-техническая подготовка капитального ремонта магистрального нефтепродуктопровода

7.1. Организационные мероприятия

7.1.1. Организационно-технические мероприятия, выполняемые Заказчиком (предприятием, эксплуатирующим МНПП):

- проведение обследования МНПП и его изоляционного покрытия;

- определение участков, подлежащих капитальному ремонту по результатам различных методов диагностики;

- получение технических условий на проведение работ по капитальному ремонту от предприятий-владельцев коммуникаций, пересекающих участок МНПП или проложенных в одном техническом коридоре с ним;

- разработка и утверждение задания на разработку проекта капитального ремонта;

- проведение топографо-геодезических изысканий на участке МНПП, планируемом для ремонта;

- уточнение по проектной и эксплуатационной документации положения вантузов и задвижек на МНПП, сооружений и сетей в одном техническом коридоре;

- составление ведомости подземных коммуникаций, пересекающих участок МНПП или проложенных в одном техническом коридоре с ним, с указанием пикетов, глубины заложения, предприятий-владельцев и других данных, имеющихся в документации;

- составление ведомости искусственных и естественных препятствий (автомобильных и железных дорог, водных преград и др.), пересекающих МНПП;

- оформление документов по отводу земель, с согласованием условий рекультивации с владельцем земельного участка или органа исполнительной власти;

- оформление финансирования работ;

- разработка рабочего проекта капитального ремонта участка МНПП.

7.1.2. При капитальном ремонте участка МНПП применяется одностадийное проектирование - рабочий проект. Рабочий проект капитального ремонта участка МНПП (далее - рабочий проект) разрабатывается проектными отделами (бюро) Заказчика или специализированными организациями.

7.1.3. Рабочий проект капитального ремонта участка МНПП разрабатывается на основании задания на проектирование с использованием следующих материалов:

- результатов обследования технического состояния участка МНПП (при их наличии);

- технических условий на проведение работ по капитальному ремонту от предприятий-владельцев коммуникаций, пересекающих МНПП или проложенных в одном техническом коридоре с ним;

- исполнительных чертежей на строительство МНПП;

- нормативных документов по охране труда, пожарной безопасности и охране окружающей среды;

- материалов топографо-геодезических изысканий на участке МНПП;

- настоящего стандарта.

7.1.4. В состав рабочего проекта входят:

- пояснительная записка;

- проект организации капитального ремонта;

- рабочие чертежи;

- сметная документация.

Состав рабочего проекта и дополнительные требования к нему определяются Заказчиком и оговариваются в задании на проектирование.

7.1.5. Пояснительная записка к рабочему проекту должна содержать:

- основание для разработки рабочего проекта;

- исходные данные и объем проектирования;

- технические условия на проведение работ по капитальному ремонту от предприятий-владельцев коммуникаций, пересекающих МНПП или проложенных в одном техническом коридоре с ним;

- проектные решения и расчеты на прочность и устойчивость при подъеме, поддержании, укладке трубопровода с учетом осадки (заглубления);

- климатическую характеристику района проведения капитального ремонта;

- требования по охране труда и пожарной безопасности;

- материалы по отводу земель.

Кроме того, в пояснительной записке должен быть раздел по охране окружающей среды, включающий природоохранные мероприятия по защите атмосферного воздуха, земельных и водных ресурсов. В состав этого раздела должен быть включен проект технической (при необходимости) и биологической рекультивации земель, в котором следует определить ширину полосы снятия плодородного слоя почвы в пределах полосы отвода земель; глубину снимаемого плодородного слоя почвы на каждом участке; места расположения отвалов для временного хранения почвы; способы снятия, хранения, транспортировки плодородного слоя почвы и другие вопросы. Проект технической и биологической рекультивации должен быть представлен на государственную экспертизу.

7.1.6. Проект организации капитального ремонта включает:

- технологию капитального ремонта;

- продольный профиль трассы МНПП и ситуационный план;

- ведомость объемов работ;

- организацию грузоперевозок.

7.1.7. На ситуационном плане ремонтируемого участка МНПП должны быть указаны населенные пункты, перекачивающие станции, узлы связи, линейная арматура, дороги, проходящие вдоль трассы МНПП, и другие объекты, а также жилые полевые городки, пункты технического обслуживания, схемы существующих дорог и подъездных путей. На ситуационном плане и профиле трассы МНПП должны быть обозначены пересечения с подземными и надземными коммуникациями.

7.1.8. Рабочие чертежи должны разрабатываться с учетом действующей нормативно-технической документации, с применением типовых проектов. Рабочие чертежи мест пересечений МНПП с подземными коммуникациями следует разрабатывать с учетом осадки МНПП после капитального ремонта, с сохранением его положения.

7.1.9. Сметная документация составляется по действующим нормам, расценкам, прейскурантам и тарифам.

7.1.10. Рабочий проект должен быть согласован с надзорными и другими заинтересованными органами.

7.1.11. Капитальный ремонт МНПП выполняется согласно ППР, который разрабатывается подрядной организацией - РСУ или специализированной проектной организацией. ППР согласовывается Заказчиком.

7.1.12. Исходными документами для разработки ППР являются:

- задание на разработку ППР;

- рабочий проект капитального ремонта;

- сведения о количестве и марках намечаемых к использованию машин и механизмов, а также о рабочих кадрах по профессиям;

- данные о местах размещения полевых городков (при необходимости);

- материалы топографо-геодезических изысканий участка МНПП;

- ведомости подземных коммуникаций, искусственных и естественных препятствий, пересекающих МНПП или проложенных в одном техническом коридоре с ним;

- сведения об условиях использования существующих дорог и инженерных коммуникаций других предприятий;

- сведения об условиях безопасного проведения капитального ремонта МНПП, обеспечения пожарной безопасности и охраны окружающей среды.

7.1.13. ППР должен включать:

- график проведения капитального ремонта участка МНПП;

- пояснительную записку;

- технологические карты;

- график поступления машин и механизмов;

- раздел по обеспечению безопасного движения техники в охранной зоне МНПП, с указанием на ситуационном плане всех коммуникаций по маршруту движения техники, а также по организации переездов через коммуникации;

- мероприятия по промышленной и экологической безопасности;

- мероприятия по техническому надзору.

7.1.14. График проведения капитального ремонта участка МНПП является основным документом, обязательным для всех исполнителей, в котором должны быть указаны сроки проведения работ, ответственные за их выполнение и производственный контроль качества.

7.1.15. Пояснительная записка к ППР должна включать:

- расчет продолжительности капитального ремонта участка МНПП;

- порядок и методы проведения капитального ремонта участка МНПП по отдельным видам работ;

- основные технико-экономические показатели ремонта;

- мероприятия по охране труда;

- мероприятия по пожарной безопасности;

- мероприятия по охране окружающей среды.

7.1.16 Технологические карты составляются на все основные виды выполняемых работ и работы, выполняемые новыми методами.

Типовые технологические карты капитального ремонта магистральных нефтепродуктопроводов приведены в Приложении А.

7.2. Подготовительные работы

7.2.1. Подготовительные работы, выполняемые подрядной организацией (РСУ), включают:

- подготовку или устройство подъездных дорог и дорог вдоль трассы МНПП, мостов для перебазировки и доставки машин, механизмов, материалов и людей к месту проведения работ;

- размещение и обустройство полевых городков, решение вопросов питания и быта рабочих;

- оборудование пунктов погрузки и выгрузки;

- перебазировку ремонтно-строительной колонны;

- организацию пунктов хранения ГСМ и расходных материалов;

- оборудование пунктов технического обслуживания машин и механизмов, баз по приготовлению битумной мастики;

- обеспечение РСК системой двухступенчатой связи;

- подготовку полосы отвода земель (совместно с Заказчиком).

7.2.2. При невозможности использования существующих дорог необходимо сооружение временных дорог. Конструкция временных дорог должна обеспечивать движение специальной техники, автомашин и перевозку грузов.

7.2.3. Подготовка полосы отвода земель включает:

- определение оси и глубины заложения трубопровода;

- планировку полосы отвода земель (при необходимости).

7.2.4. Положение трубопровода и его заглубление определяются трассоискателями (типа ТПК-1, УКИ-1М и др.) и шурфованием.

7.2.5. Результаты измерения фактического заглубления трубопровода (от поверхности земли до верхней образующей трубы) наносятся на вешки высотой от 1,5 до 2,0 м, устанавливаемые по оси трубопровода через каждые 50 м, а при неровном рельефе - через каждые 25 м. Вешки следует также устанавливать в местах изменений рельефа, в вершинах углов поворота трассы и в местах пересечения с другими подземными коммуникациями, на границах участков разработки грунта вручную перед началом и окончанием земляных работ, у линейных задвижек, вантузов и другой арматуры, установленной на МНПП, а также в опасных местах (недостаточного заглубления и др.).

7.2.6. Планировка полосы отвода земель заключается в срезке валиков, бугров, неровностей, подсыпке низинных мест, удалении растительности и валунов.

7.2.7 Передача участка МНПП Заказчиком Подрядчику (РСУ) осуществляется до начала работ с оформлением акта передачи в соответствии с Приложением Б.

7.2.8 Работы по капитальному ремонту участка МНПП разрешается начинать после завершения организационно-технической подготовки и оформления разрешения на право производства работ в соответствии с Приложением Б.

7.2.9. Все ремонтные работы следует вести на полосе отвода земель, предоставленной во временное пользование. Ширина полосы отвода земель принимается по СН 452-73 [2].

7.2.10. За три месяца до начала работ по капитальному ремонту участка МНПП Подрядчик должен поставить в известность местные органы технического надзора о сроках проведения этих работ.

8. Земляные работы

8.1. Общие положения

8.1.1. Земляные работы при капитальном ремонте МНПП следует выполнять механизированным способом, без снижения рабочего давления в трубопроводе.

8.1.2. Работы в охранных зонах линий и сооружений технологической связи, телемеханики и электрических сетей, входящих в состав МНПП, должны выполняться с соблюдением требований следующих нормативных документов:

- Правил охраны магистральных трубопроводов [3];

- Правил охраны линий электропередач и сооружений связи [4];

- Условий производства работ в пределах охранных зон и просек на трассах линий связи и радиофикации [5];

- Правил охраны электрических сетей [6].

8.1.3. Разработка грунта в местах пересечения МНПП с другими подземными коммуникациями допускается только при наличии письменного разрешения и в присутствии представителя предприятия, эксплуатирующего эти подземные коммуникации. Вызов представителя предприятия возлагается на Подрядчика.

Предприятия, в ведении которых находятся подземные коммуникации, пересекающие МНПП, а также проходящие параллельно трассе МНПП в пределах охранной зоны, обязаны до начала производства работ обозначить на местности оси и границы этих коммуникаций хорошо заметными знаками.

8.1.4. При пересечении трассы МНПП с действующими подземными коммуникациями разработка грунта механизированным способом разрешается на расстоянии не ближе 2 м от боковой стенки и не менее 1 м над верхом коммуникаций (трубы, кабеля и др.) в соответствии с требованиями СНиП 3.02.01-87 [7]. Оставшийся грунт должен разрабатываться вручную, без применения ударных инструментов, с принятием мер, исключающих возможность повреждения этих коммуникаций.

8.1.5. Разработка траншеи в непосредственной близости от действующих коммуникаций должна проводиться с учетом требований технических условий, выданных предприятием, эксплуатирующим эти коммуникации.

8.1.6. Для переезда автотранспортной и гусеничной техники через действующие подземные коммуникации следует организовать специально оборудованные переезды. Места расположения переездов согласуются с предприятиями, эксплуатирующими эти коммуникации.

Для устройства переезда следует насыпать минеральный грунт (не менее 1,5 м над верхом коммуникации) и уложить дорожные железобетонные плиты. На участках, где действующие коммуникации заглублены менее 0,8 м, должны быть установлены знаки с надписями, предупреждающими об особой опасности.

8.1.7. При обнаружении на месте производства работ подземных коммуникаций и сооружений, не указанных в проектной документации, земляные работы должны быть немедленно прекращены. Подрядчик должен поставить в известность Заказчика и принять меры по защите обнаруженных коммуникаций и сооружений от повреждений.

8.1.8. Участки защемленного трубопровода, а также участки, примыкающие к линейным задвижкам, тройниковым соединениям, отводам и др., разрабатываются вручную, без применения ударных инструментов, на 40 см ниже нижней образующей трубопровода. Длина такого участка в одну сторону должна быть не менее 30 м.

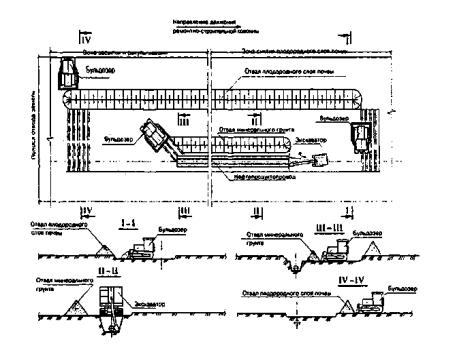

8.2. Рекультивация нарушенных земель

8.2.1. Работы по снятию плодородного слоя почвы и перемещению его во временный отвал должны выполняться механизированным способом. Почва при этом должна иметь положительную температуру.

8.2.2. Глубина и ширина полосы снятия плодородного слоя устанавливается при проектировании на основании материалов изысканий. Глубина снимаемого слоя принимается в соответствии с ГОСТ 17.5.3.06-85. Минимальная ширина полосы, с которой снимается плодородный слой почвы, равняется ширине траншеи по ее верху, увеличенной на 0,5 м в каждую сторону, а максимальная - ширине полосы земель, отводимых для капитального ремонта МНПП согласно СН 452-73 [2].

8.2.3. Снятие плодородного слоя почвы следует выполнять бульдозерами, продольно-поперечными ходами - при глубине слоя до 20 см и поперечными ходами при глубине слоя - более 20 см.

8.2.4. Снятие почвы следует проводить на всю глубину за один проход или послойно за несколько проходов.

8.2.5. Снятый слой почвы отсыпается в отвал, расположенный вдоль полосы рекультивации в пределах полосы отвода.

8.2.6. При снятии, складировании и хранении почвы должны быть приняты меры, не допускающие ухудшения ее качества (смешения с минеральным грунтом, загрязнения стройматериалами, отходами, нефтепродуктами), а также предотвращающие выдувание складированной почвы.

8.2.7. В стесненных условиях, при малой ширине полосы отвода, при проведении ремонтных работ плодородный слой почвы может быть вывезен за пределы отведенного участка по согласованию с собственниками и иными правообладателями земельного участка.

8.2.8. Нанесение (возвращение) плодородного слоя почвы следует выполнять бульдозерами, которые поперечными ходами перемещают и разравнивают почву, формируют откосы. Кроме того, при обратном движении с опущенным отвалом бульдозеры осуществляют планировку полосы рекультивации. Почва при этом не должна быть в мерзлом состоянии.

Толщина нанесения плодородного слоя почвы, как правило, равна глубине ее снятия по каждому рекультивируемому участку.

8.2.9. Для восстановления существовавшей до начала ремонта системы местного стока следует обеспечить расчистку русел водостоков и ложбин временного стока от грунта, попадающего в них.

8.2.10. В местах переходов МНПП через ручьи и овраги наиболее приемлемым является выравнивание поверхности земли бульдозером или заравнивание образовавшихся неровностей. Процесс выравнивания должен сочетаться с формированием водоотводящих земляных валиков или канав с постепенным уклоном и укреплением дерниной и другими средствами, особенно на склонах с уклоном более 3°.

8.3. Разработка траншеи и котлована

8.3.1. Для устойчивой и надежной работы машин и механизмов полоса работы РСК должна быть спланирована и ось трубопровода вновь обозначена вешками в местах, указанных в 7.2.5.

8.3.2. Поперечный профиль и размеры разрабатываемой траншеи или котлована устанавливаются в зависимости от принятого вида и способа ремонта, диаметра ремонтируемого трубопровода, габаритных размеров рабочего органа землеройной машины. Во избежание повреждения трубопровода минимальное расстояние между стенкой трубы и ковшом работающего экскаватора должно быть не менее 0,2 м.

Размеры котлована при выборочном ремонте должны обеспечивать возможность проведения ремонтных работ в соответствии с применяемой технологией.

8.3.3. Длина вскрываемого участка трубопровода определяется расчетом на прочность и устойчивость. Допускается вскрытие трубопровода в «задел» при наличии грунтовых перемычек, расположенных на расстоянии 20÷50 м вдоль трубопровода, в зависимости от диаметра МНПП.

8.3.4. Траншея или котлован с вертикальными стенками разрабатываются без крепления одноковшовым экскаватором в грунтах естественной влажности, с ненарушенной структурой, при отсутствии грунтовых вод на глубине, не более, м:

в насыпных, песчаных и гравелистых грунтах . . . . . . . . . . . . .1,00

в супесях . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,25

в суглинках и глинах . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,50

в особо плотных нескальных грунтах . . . . . . . . . . . . . . . . . . . . 2,00

8.3.5. При рытье траншеи или котлована глубиной больше указанной в 8.3.4, необходимо устраивать откосы различного заложения, в зависимости от вида грунта, при уровне подземных вод ниже глубины выемки, согласно табл. 1.

Таблица 1

Допустимая крутизна откосов траншеи и ремонтного котлована

|

Грунт |

Глубина траншеи, м |

|||||

|

до 1,5 |

от 1,5 до 3,0 |

от 3,0 до 5,0 |

||||

|

угол откоса, град. |

уклон |

угол откоса, град. |

уклон |

угол откоса, град. |

уклон |

|

|

Насыпной |

56 |

1:0,67 |

45 |

1:1,00 |

38 |

1:1,25 |

|

Песчаный и гравийный |

63 |

1:0,50 |

45 |

1:1,00 |

45 |

1:1,00 |

|

Супесь |

76 |

1:0,25 |

56 |

1:0,67 |

50 |

1:0,85 |

|

Суглинок |

90 |

1:0,00 |

63 |

1:0,50 |

53 |

1:0,75 |

|

Глина |

90 |

1:0,00 |

76 |

1:0,25 |

63 |

1:0,50 |

|

Лессовидный сухой |

90 |

1:0,00 |

63 |

1:0,50 |

63 |

1:0,50 |

|

Песчаный и супесчаный |

76 |

1:0,25 |

60 |

1:0,57 |

53 |

1:0,75 |

Примечание.

1. При напластовании различных видов грунта крутизну откосов для всех пластов следует принимать по наиболее слабому виду грунта.

2. К насыпным грунтам относятся грунты, пролежавшие в отвалах менее 6 месяцев и не подвергшиеся искусственному уплотнению (при проезде, укатке и т.д.).

8.3.6. Размещение отвалов минерального грунта и плодородного слоя почвы относительно оси трубопровода может быть односторонним или двухсторонним. Схема размещения отвалов выбирается в зависимости от взаимного расположения параллельно проложенных трубопроводов и других коммуникаций, возможного направления движения ремонтно-строительной колонны, с учетом рельефа местности и т.п.

8.3.7. Во избежание обвала в траншею вынутого грунта, а также обрушения стенок траншеи основание его отвала следует располагать не ближе 0,5 м от края траншеи.

8.3.8. При проведении работ в водонасыщенных грунтах разработку траншеи следует начинать с пониженных мест для спуска и откачки воды.

При сильном притоке грунтовых вод необходимо предусматривать искусственное водопонижение, а в необходимых случаях принять меры по укреплению стенок траншеи или котлована шпунтовым креплением, сваями или другими средствами.

8.3.9. При разработке траншеи или котлована необходимо защищать их от затопления и размыва поверхностными водами посредством соответствующей планировки территории, создания защитных сооружений и водоотводных канав.

8.4. Засыпка траншеи и котлована

8.4.1. Засыпать траншею следует после завершения изоляционных работ и укладки участка трубопровода на дно траншеи в течение одной смены и после подключения средств электрохимзащиты.

8.4.2. В скальных, щебенистых, а также сухих комковатых и мерзлых грунтах участок трубопровода укладывается в траншею на подсыпку из мягкого грунта толщиной не менее 10 см над выступающими частями основания и присыпается над его верхней образующей этим же грунтом.

8.4.3. При ремонте без подъема участка трубопровода на высоту не менее 20 см, с сохранением его положения, следует выполнять присыпку с подбивкой грунта под трубопровод механическими трамбовками.

8.4.4. Засыпка траншеи или котлована минеральным грунтом осуществляется бульдозером. Допускается проводить засыпку экскаватором или другими техническими средствами.

8.4.5. Засыпка криволинейного участка трубопровода начинается с его середины, при движении поочередно к его концам.

8.4.6. Траншею следует засыпать минеральным грунтом с запасом по высоте на величину его осадки.

9. Подъем, поддержание и укладка трубопровода

9.1. Общие положения

9.1.1. Работы по поддержанию, подъему и укладке трубопровода разрешается выполнять только в присутствии лица, ответственного за производство работ.

9.1.2. Необходимое количество трубоукладчиков, их грузоподъемность, расстановка, высота подъема, длина поднимаемого участка трубопровода должны быть определены расчетом на прочность и устойчивость ремонтируемого участка по РД 39-00147105-016-98 [8].

9.1.3. Подъем участка трубопровода следует выполнять плавно, без рывков. Контроль величины усилий на крюке трубоукладчика осуществляется по показаниям динамометра или индикатора усилия.

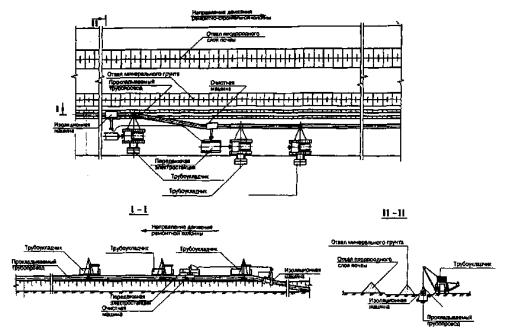

9.2. Укладка трубопровода при капитальном ремонте с заменой труб

9.2.1. При капитальном ремонте с заменой труб укладка вновь прокладываемого участка трубопровода проводится совмещенным способом, в едином технологическом потоке с работами по очистке и изоляции трубопровода.

Рекомендуемые технологические параметры РСК при работе совмещенным способом приведены в табл. 2.

Таблица 2

Технологические параметры РСК при изоляционно-укладочных работах совмещенным способом

|

Диаметр трубопровода, мм |

Количество трубоукладчиков, шт. |

Расстояние между трубоукладчиками, м |

|

102-114 |

2 |

10-12 |

|

114-219 |

2 |

12-15 |

|

219-426 |

2 |

15-20 |

|

426-530 |

3 |

15-20 |

9.2.2. Раздельный способ проведения изоляционно-укладочных работ следует применять на участках МНПП со сложным рельефом местности.

Технологические параметры РСК при работе раздельным способом приведены в табл. 3.

Таблица 3

Технологические параметры РСК при укладке трубопровода в траншею раздельным способом

|

Диаметр трубопровода, мм |

Количество трубоукладчиков, шт. |

Расстояние между трубоукладчиками, м |

|

102-114 |

2 |

8-12 |

|

114-219 |

2 |

10-15 |

|

219-426 |

2 |

12-17 |

|

426-530 |

2 |

12-20 |

9.2.3. При укладке участка трубопровода в траншею должны обеспечиваться:

- расчетные расстояния между трубоукладчиками;

- минимально необходимая для проведения работ высота подъема трубопровода;

- сохранность изоляционного покрытия;

- плотное прилегание трубопровода к дну траншеи;

- проектное положение трубопровода.

9.3. Подъем, укладка и поддержание трубопровода при капитальном ремонте с заменой изоляционного покрытия

9.3.1. Ремонт участков трубопроводов диаметром от 100 до 500 мм, не имеющих дефектов стенок и сварных швов, проводится с их подъемом, без остановки перекачки. Рекомендуется проводить ремонтные работы при давлении в МНПП не более 2,5 МПа.

9.3.2. Перед подъемом участка трубопровода его поперечные сварные швы следует очистить от изоляционного покрытия, ржавчины, загрязнений и подвергнуть сплошному осмотру и контролю физическими методами с оформлением заключения.

Опасные дефекты, выявленные в результате диагностики, должны быть устранены по технологии выборочного капитального ремонта до подъема участка трубопровода.

9.3.3. Работы по подъему и поддержанию трубопровода следует проводить после того, как:

- поднимаемый участок трубопровода вскрыт;

- на отсекающих задвижках установлено дежурство со средствами радиосвязи с диспетчером;

- рабочее давление в МНПП установлено не более 2,5 МПа;

- получена телефонограмма от диспетчера ПО (ОАО) с записью в журнале.

9.3.4. Подъем и укладка участка МНПП при проведении изоляционно-укладочных работ осуществляются трубоукладчиками, оборудованными троллейными подвесками.

9.3.5. Монтаж троллейных подвесок, очистной и изоляционной машин, участвующих в технологическом процессе, проводится на участке трубопровода, уложенном на лежки. Длина участка, уложенного на лежки, должна быть достаточной для монтажа ремонтных машин.

9.3.6. Технологические параметры и величины усилия подъема участка МНПП при работе на равнинной местности приведены в табл. 4.

9.3.7. Начало (или конец) поднимаемого участка трубопровода должно находиться на расстоянии не менее 30 м от линейных задвижек или других мест защемления.

9.3.8. Движение троллейной подвески вдоль трубопровода должно быть плавным. Не рекомендуется останавливать троллейную подвеску ближе 2 м от поперечного сварного шва на трубопроводе.

9.3.9. Ремонт трубопровода, имеющего дефекты стенок и сварных швов, проводится с подъемом и укладкой участка трубопровода на лежки в траншее.

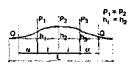

Таблица 4

Технологические параметры и величины усилия подъема участка МНПП при работе на равнинной местности

|

Схема подъема участка МНПП и расстановки ремонтных машин |

Диаметр и толщина стенки МНПП, мм |

Количество трубоукладчиков, шт. |

Масса ремонтной машины, кН |

Высота подъема, м |

Расстояние до ремонтной машины, м |

Расстояние между трубоукладчиками, м |

Длина приподнятого участка, м |

Усилия подъема, кН |

||

|

D×δ |

n |

Q |

h1 |

h 2 |

а |

I |

L |

Р1 |

Р2 |

|

|

|

102×4 |

2 |

8 |

0,8 |

0,8 |

4 |

8 |

41,5 |

2,4 |

2,4 |

|

159×4 |

2 |

8 |

0,8 |

0,8 |

4 |

8 |

49,3 |

5,1 |

5,1 |

|

|

219×5 |

2 |

10 |

1,01 |

1,01 |

4 |

13 |

57,3 |

11,1 |

11,1 |

|

|

|

273×5 |

3 |

10 |

0,77 |

1,20 |

4 |

14 |

67,0 |

25,6 |

12,0 |

|

325×5 |

3 |

10 |

0,73 |

1,11 |

4 |

15 |

72,0 |

33,1 |

17,0 |

|

|

377×7 |

3 |

15 |

0,70 |

1,03 |

4 |

16 |

77,0 |

51,4 |

25,0 |

|

|

426×7 |

3 |

15 |

0,68 |

1,01 |

4 |

17 |

82,0 |

62,1 |

33,0 |

|

|

|

530×8 |

4 |

20 |

0,66 |

1,17 |

4 |

20 |

118,0 |

97,2 |

60,0 |

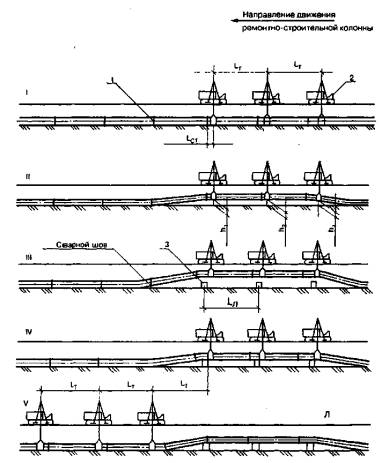

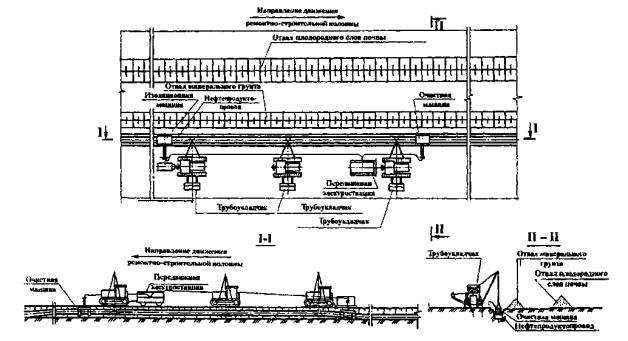

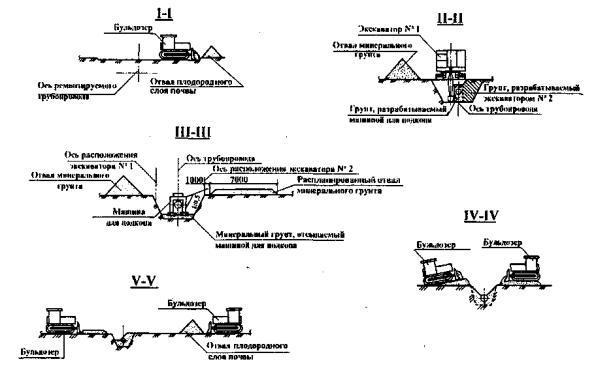

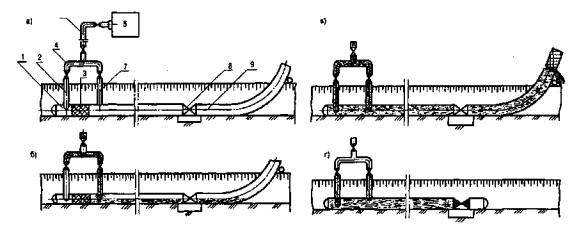

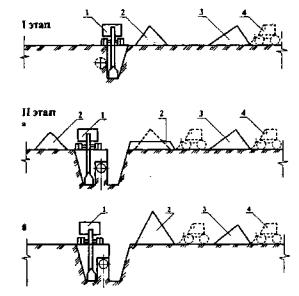

9.3.10. Подъем и укладка участка трубопровода на лежки может осуществляться трубоукладчиками по двум схемам (рис. 1, 2).

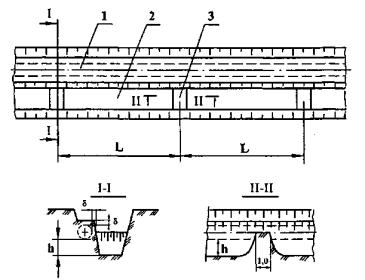

9.3.11. На рис. 1 показана расстановка и перемещение трубоукладчиков, последовательность операций при подъеме и укладке участка трубопровода на лежки одновременно всеми трубоукладчиками (условно показаны 3 трубоукладчика).

Позиция I. Расстановка трубоукладчиков и монтаж полотенец. Расстояние от места установки полотенца до поперечного сварного шва - не менее 2 м.

Позиция II. Подъем трубопровода одновременно всеми трубоукладчиками на заданную высоту.

Позиция III. Укладка лежек под приподнятый участок трубопровод. Лежки должны быть расположены от поперечного сварного шва на расстоянии не менее 2 м.

Позиция IV. Укладка трубопровода на лежки одновременно всеми трубоукладчиками.

Позиция V. Переход трубоукладчиков в следующее исходное положение и расстановка их в порядке, указанном в позиции I. Далее операции повторяются в аналогичной последовательности.

Рис. 1. Схема подъема и укладки участка МНПП на лежки одновременно тремя трубоукладчиками:

1 - участок МНПП; 2 - трубоукладчик; 3 - лежка; Lт - расстояния между трубоукладчиками; Lл - расстояние между лежками; Lст - расстояние от места установки полотенца до поперечного сварного шва; h1 - высота подъема крайними трубоукладчиками; h2 - высота подъема средним трубоукладчиком

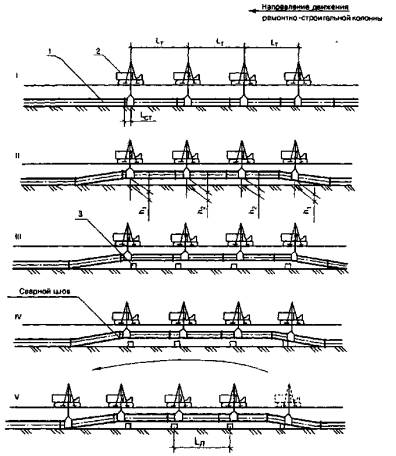

9.3.12. На рис. 2 показана расстановка и перемещение трубоукладчиков, последовательность операций при подъеме и укладке участка трубопровода на лежки с переходом одного трубоукладчика (условно показаны 4 трубоукладчика).

Позиция I. Расстановка трубоукладчиков и монтаж полотенец. Расстояние от места установки полотенца до поперечного сварного шва - не менее 2 м.

Позиция II. Подъем трубопровода одновременно всеми трубоукладчиками на заданную высоту.

Позиция III. Укладка лежек под приподнятый трубопровод. Лежки должны быть расположены от поперечного сварного шва на расстоянии не менее 2 м.

Позиция IV. Укладка трубопровода на лежки последним по ходу движения трубоукладчиком.

Позиция V. Переход освободившегося трубоукладчика в начало колонны на установленное расстояние от первого по ходу движения трубоукладчика.

Далее операции повторяются в указанной последовательности. По этой схеме участок трубопровода поддерживается в приподнятом состоянии тремя трубоукладчиками, а последний по ходу движения трубоукладчик опускает трубопровод на лежки и перемещается только после того как был проведен подъем трубопровода первым трубоукладчиком и его подъемные лебедки поставлены на тормоз.

Рис. 2. Схема подъема и укладки участка МНПП на лежки с переходом одного трубоукладчика:

1 - участок трубопровода; 2 - трубоукладчик; 3 - лежка; Lт - расстояния между трубоукладчиками; Lл - расстояние между лежками; Lст - расстояние от места установки полотенца до поперечного сварного шва; h1 - высота подъема крайними трубоукладчиками; h2 - высота подъема средними трубоукладчиками

9.3.13. При ремонте участка трубопровода с подъемом и укладкой на лежки в траншее должны контролироваться следующие технологические параметры:

- общая длина приподнятого участка;

- расстояние между грузоподъемными механизмами;

- высота подъема участка трубопровода каждым грузоподъемным механизмом;

- усилия подъема участка трубопровода грузоподъемными механизмами.

9.3.14. Ремонт МНПП диаметром 500 мм с неудовлетворительным техническим состоянием, а также напорных участков, где давление перекачки выше 2,5 МПа, следует проводить без подъема, с сохранением положения трубопровода.

9.3.15. Поддержание подкопанного участка МНПП рекомендуется осуществлять трубоукладчиками. Количество грузоподъемных механизмов и длина подкопанного участка определяются расчетным путем по действующей методике.

9.3.16. При ремонте участка трубопровода без его подъема должны контролироваться следующие расчетные параметры:

- шаг колонны;

- расстояние между опорами (местами поддержания);

- расстояние между экскаватором и подкапывающей машиной;

- расстояние между последней опорой и началом присыпки участка трубопровода грунтом;

- расстояние между последней опорой и началом засыпки трубопровода;

- общая длина вскрытого участка;

- высотное отклонение ремонтируемого участка трубопровода.

9.3.17. На время длительных остановок и в конце смены вскрытый и подкопанный участки трубопровода следует укладывать на лежки, инвентарные опоры и др.

9.4. Поддержание участка трубопровода при выборочном капитальном ремонте

9.4.1. Выборочный ремонт дефектных участков МНПП проводится без подъема и поддержания ремонтируемых участков. Длина подкопанного участка определяется расчетом.

9.4.2. На вскрытых протяженных участках при подсыпке и уплотнении грунта поддержание участка трубопровода следует выполнять грузоподъемным механизмом, оснащенным мягким полотенцем. Грузоподъемный механизм следует установить в середине подкопанного участка трубопровода.

10. Очистка наружной поверхности трубопровода

10.1. Очистка ремонтируемого участка трубопровода должна осуществляться ремонтными очистными машинами.

При выборочном капитальном ремонте очистка ремонтируемого участка проводится вручную с применением скребков, щеток и т.п.

10.2. Очистка заключается в удалении с наружной поверхности трубопровода остатков земли, старого изоляционного покрытия и продуктов коррозии.

Повторная очистка выполняется только с целью удаления с поверхности трубопровода окалины, брызг металла и следов коррозии после проведения сварочно-восстановительных работ.

10.3. Очистка трубопровода в зоне расположения заплат, вантузов, хомутов и др. выполняется вручную скребками или другим инструментом. При этом не допускается нанесение царапин, рисок, сколов основного металла и срезания сварных швов. Острые выступы, заусеницы, задиры, брызги металла и шлак на поверхности трубопровода должны быть опилены и зачищены.

10.4. На очищенной поверхности не должно быть ржавчины, пыли, земли, наледи. Очищенная поверхность должна быть сухой. Степень очистки поверхности трубопровода перед нанесением покрытий должна соответствовать виду изоляционного покрытия и требованиям, приведенным в табл.5.

Таблица 5

Степень очистки и характеристика очищенной поверхности трубопровода (ВСН 008-88)

|

Виды изоляционных покрытий |

Степень очистки поверхности трубопровода |

Характеристика очищенной поверхности трубопровода |

|

Термоусадочные (горячего нанесения) и ленточные (холодного нанесения) |

3 |

Не более чем на 5% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, видимые невооруженным глазом |

|

Битумно-мастичные, пластобитные |

4 |

Не более чем на 10% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, видимые невооруженным глазом |

10.5. Допускается наличие на поверхности трубы следов изоляционного покрытия, прочно сцепленного с ней, если грунтовочные составы старого и наносимого изоляционных покрытий совместимы по своему химическому составу.

10.6. Запрещается применять химические, огневые способы очистки, а также способы, при которых происходит снятие металлической стружи с наружной поверхности трубы.

11. Сварочные работы

11.1. Общие положения

11.1.1. Сварочные работы подразделяются на сварочно-монтажные - при капитальном ремонте с заменой труб и сварочно-восстановительные - при капитальном ремонте с заменой изоляции и выборочном капитальном ремонте МНПП.

11.1.2. При выполнении сварочно-монтажных работ следует соблюдать требования СНиП 2.05.06-85* [9], СНиП III-42-80* [10], ВСН 006-89 [11].

11.1.3. Все сварочно-монтажные работы, в том числе и специальные (сварка захлестов, приварка запорной арматуры и др.), следует выполнять в соответствии с операционными технологическими картами.

11.1.4. До начала работ по капитальному ремонту МНПП следует провести аттестацию выбранной технологии сварки. Аттестация проводится службой главного сварщика или специализированной организацией, имеющей на это лицензию.

Технология сварки считается аттестованной, если сварные соединения, выполненные по выбранной технологии, по данным визуального и радиографического контроля, результатам механических испытаний удовлетворяют требованиям нормативной документации.

По результатам механических испытаний сварных соединений должен быть составлен акт приемки технологии сварки в соответствии с Приложением Б.

11.1.5. К выполнению сварочных работ допускаются сварщики, аттестованные в установленном порядке.

По результатам испытаний сварных соединений составляется допускной лист сварщика в соответствии с Приложением Б.

11.2. Сварочно-монтажные работы

11.2.1. Сварочно-монтажные работы включают: входной контроль труб; подготовку к сборочным и сварочным работам; сборку и сварку труб в трубные секции на трубосварочной базе и в полевых условиях; сборку и сварку секций в нитку на трассе; сварку захлестов; контроль качества сварных соединений.

11.2.2. Перед выполнением работ по сборке и сварке труб на трубосварочной базе необходимо провести следующие подготовительные операции:

- монтаж трубосварочной базы на специально подготовленной и спланированной площадке и ее приемку с оформлением акта;

- подготовку подъездных путей к приемному стеллажу сборочного стенда и стеллажу для складирования труб;

- подводку коммуникаций (силовых и сварочных кабелей);

- размещение трубоукладчика в зоне проведения работ;

- установку склада для хранения инвентаря и сварочных материалов, а также печи для сушки флюса и прокалки электродов.

11.2.3. Сборку и сварку труб в секции следует проводить на полумеханизированной трубосварочной базе (стеллаже) для ручной поворотной сварки или типовой трубосварочной базе с применением полевой автосварочной установки.

11.2.4. При сборке труб в секции на трубосварочной базе должны быть выполнены следующие операции:

- очистка полости труб;

- подготовка кромок труб;

- сборка труб на линии сборки при помощи внутренних или наружных центраторов;

- подогрев концов труб, если это требуется по технологии сварки;

- сварка корневого шва и его зачистка;

- сварка заполняющих и облицовочного слоев шва, нанесение клейма с варщика или бригады сварщиков, выполнивших сварку стыка;

- контроль сварных соединений;

- ремонт дефектных сварных стыков (при необходимости).

11.2.5. Перед сборкой и сваркой секций труб в нитку в условиях трассы должны быть выполнены следующие подготовительные работы:

- развезены и уложены секции труб на расстоянии не более 1,5 м от бровки траншеи под углом 15-20° к ее проектной оси;

- в зоне проведения работ размещены трубоукладчики, сварочные агрегаты, бульдозер, центратор, инвентарные лежки и другое необходимое оборудование и инструменты;

- на полосе отвода установлены вагончики для обогрева людей, хранения инвентаря и сварочных материалов.

11.2.6. Перед сборкой труб в нитку должны быть выполнены следующие операции:

- концы секций труб уложены на инвентарные лежки или земляные тумбы;

- секции труб очищены от грязи и посторонних предметов;

- кромки и прилегающие к ним наружные и внутренние поверхности секций труб зачищены до металлического блеска на ширину 10-15 мм.

11.2.7. Работы по сборке и сварке секций труб в нитку должны выполняться в два этапа:

I этап - центровка секций труб с ниткой МНПП с помощью внутреннего или наружного центратора и сварка первого (корневого) слоя шва;

II этап - сварка последующих слоев и контроль качества сварного шва.

11.2.8. Исправление дефектов в сварных швах, выявленных при внешнем осмотре, допускается в следующих случаях:

- если суммарная длина дефектных участков не превышает 1/6 длины шва;

- если суммарная длина выявленных в сварном шве трещин не превышает 50 мм.

При наличии трещин суммарной длиной более 50 мм сварные швы должны быть вырезаны.

11.2.9. Для сварки захлестов следует остановить перекачку по МНПП, отключить его заменяемый участок ближайшими линейными задвижками и откачать нефтепродукт из этого участка.

Сварка захлестов выполняется следующим образом:

- вырезать «катушки» с обоих концов участка, подлежащего демонтажу;

- загерметизировать открытые концы МНПП и его демонтируемого участка (глиняными тампонами, резиновыми шарами, резинокордными оболочками и др.);

- подготовить торцы МНПП под сварку;

- вывесить с помощью грузоподъемного механизма рядом с загерметизированным концом МНПП конец вновь проложенного участка трубопровода и разметить место резки с помощью шаблона; отрезать конец плети с одновременным снятием фаски;

- провести сборку и монтаж технологического захлеста с помощью наружного центратора при поддержании стыкуемых концов труб грузоподъемными механизмами;

- заварить шов и провести контроль качества сварных швов визуально и физическими неразрушающими методами.

11.3. Сварочно-восстановительные работы

11.3.1. Сварочно-восстановительные работы на МНПП проводятся без остановки или с остановкой перекачки с целью устранения дефектов, выявленных в результате внутритрубной диагностики или внешнего дефектоскопического обследования (визуального и приборного).

11.3.2. Устранение дефектов при капитальном ремонте выполняется при давлении в МНПП не выше 2,5 МПа.

Запрещается проводить сварочные работы при неполном заполнении сечения МНПП перекачиваемым нефтепродуктом.

11.3.3. Степень заполнения МНПП следует определять гидравлическим расчетом (с учетом перевальных точек) и контролировать ультразвуковым методом по амплитуде эхосигнала от внутренней поверхности трубы (при полном заполнении трубы нефтепродуктом амплитуда эхосигнала на 15-20% меньше, чем при частичном заполнении).

11.3.4. Перед выполнением сварочных работ на МНПП обязательно проведение следующих мероприятий:

- назначение лиц, ответственных за подготовку МНПП к проведению сварочных работ (от Заказчика);

- назначение лиц, ответственных за проведение сварочных работ (от Подрядчика);

- оформление «Наряда-допуска на проведение огневых работ на взрывоопасных и взрывопожароопасных объектах» в соответствии с Приложением В;

- определение перечня противопожарных мероприятий. При сварке выполняются следующие операции:

- внешний осмотр, классификация дефектов, измерение толщины стенки труб в предполагаемых местах сварки;

- подготовка свариваемых поверхностей (снятие фасок, зачистка поверхностей труб);

- проверка состояния воздушной среды на месте проведения сварочных работ;

- сварочные работы;

- контроль качества сварных швов.

11.3.5. В зависимости от вида, размера и взаимного расположения дефектов стенки трубопровода выбираются методы ремонта:

- шлифовка;

- заварка дефектов;

- приварка заплат;

- установка ремонтной конструкции (муфты);

- вырезка дефекта (замена «катушки» или трубы). Методы ремонта дефектных поперечных сварных швов:

- установка ремонтной конструкции (муфты);

- вырезка дефектного стыка и приварка «катушки».

В табл. 6 приведены методы ремонта стенки трубопровода в зависимости от вида и параметров дефектов.

Таблица 6

Виды дефектов стенки трубопровода и методы их ремонта

|

Параметры дефекта |

Метод ремонта |

|

«Потеря металла», риски, задиры, царапины на внешней поверхности трубы |

|

|

Дефект глубиной до 20% толщины стенки трубы |

Шлифовка |

|

Дефект глубиной до 30% толщины стенки трубы с

остаточной толщиной стенки не менее 5 мм, площадью не более Dн*·t** и длиной не более |

Заварка |

|

Дефект с размерами не более 50 мм вдоль оси трубы и не более 200 мм по окружности при отсутствии сквозных повреждений стенки трубы |

Приварка заплаты |

|

Дефект глубиной до 70% толщины стенки: |

|

|

- одиночные, с остаточной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3t с расстоянием между соседними дефектами не менее наименьшего дефекта, или не менее 4t; |

Заварка |

|

- при длине вдоль оси трубы до Dн; |

Установка муфты обжимной приварной |

|

- при любой длине |

Установка муфты композитной |

|

Дефект глубиной до 90% толщины стенки трубы

при длине вдоль оси трубы до |

Установка муфты композитной |

|

Дефект с любыми параметрами |

Вырезка дефекта |

|

«Потеря металла» и риски на внутренней поверхности трубы |

|

|

Дефект глубиной до 50% толщины стенки трубы: |

|

|

- при длине вдоль оси трубы до Dн; |

Установка муфты обжимной приварной |

|

- при любой длине |

Установка муфты композитной |

|

Дефект с любыми параметрами |

Вырезка дефекта |

Трещины по телу трубы |

|

|

Трещина глубиной до 20% толщины стенки трубы на ее внешней поверхности |

Шлифовка |

|

Трещина глубиной до 30% толщины стенки трубы: |

|

|

- при длине по оси трубы до Dн; |

Установка муфты обжимной приварной |

|

- при любой длине |

Установка муфты композитной |

|

Трещина глубиной до 70% толщины стенки трубы: |

|

|

- при длине по оси трубы до 0,5Dн; |

Установка муфты обжимной приварной |

|

- при длине по оси трубы до Dн; |

Установка муфты композитной |

|

- при длине по окружности до 0,6 длины окружности трубы |

Установка муфты обжимной приварной или муфты композитной |

|

Дефект с любыми параметрами |

Вырезка дефекта |

Расслоения с выходом на внешнюю поверхность трубы |

|

|

Расслоение глубиной до 20% толщины стенки трубы |

Шлифовка |

|

Расслоение глубиной до 70% толщины стенки трубы: |

|

|

- при длине вдоль оси трубы до Dн; |

Установка муфты обжимной приварной |

|

- при любой длине |

Установка муфты композитной |

|

Расслоение с любыми параметрами |

Вырезка дефекта |

Расслоения |

|

|

Расслоение с любыми параметрами |

Установка муфты обжимной приварной. Установка муфты композитной. Вырезка дефекта |

|

Дефекты геометрии трубы (вмятины, гофры, овальности) |

|

|

Гофры до 6% номинального диаметра трубы |

Установка муфты удлиненной галтельной |

|

Вмятина. Возможность ремонта определяется величиной овальности трубы до 10% |

Установка муфты обжимной приварной |

|

Вмятина глубиной до 10% Dн, в том числе в комбинации с дефектом, подлежащим ремонту по КМТ |

Установка муфты композитной |

|

Дефект с любыми параметрами |

Вырезка дефекта |

|

Дефекты поперечного сварного шва (аномалии поперечного шва, несплошности плоскостного типа, смещения) |

|

|

Дефект глубиной до 70% толщины стенки трубы: |

|

|

- при суммарной длине по окружности до 0,5 длины окружности трубы; |

Установка муфты галтельной |

|

- при суммарной длине по окружности более 0,6 длины окружности трубы |

Установка муфты композитной |

|

Дефект глубиной до 90% толщины стенки трубы с суммарной длиной по окружности до 0,6 длины окружности трубы |

Установка муфты композитной |

|

Дефект с любыми параметрами |

Вырезка дефекта |

__________

* Dн - номинальный наружный диаметр трубы.

** t - толщина стенки трубы.

11.3.6. Шлифовка.

Шлифовка поверхности трубы проводится до полного удаления с нее поверхностных дефектов и продуктов коррозии. При шлифовке посредством снятия металла следует восстановить плавную форму поверхности для снижения концентрации напряжения. Максимальное допустимое давление в трубе при проведении ремонтных работ - не более 3,5 МПа. Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии.

11.3.7. Заварка дефектов.

Заварку дефектов следует проводить на полностью заполненном МНПП; выполнение заварки на частично заполненном МНПП не допускается.

Зона коррозионного повреждения и поверхность трубы в радиусе не менее двух диаметров повреждений (наибольших линейных размеров) зачищается до металлического блеска. Наличие следов коррозии на месте заварки не допускается.

При выборочном ремонте максимально допустимое давление в МНПП при заварке - Рзав, МПа, определяется из условия:

Рзав ≤ 0,4·tост при tост ≤ 8,75 мм;

Рзав ≥ 3,5 при tост ≥ 8,75 мм,

где tост - остаточная толщина стенки трубы в месте заварки, мм;

0,4 - коэффициент, МПа/мм.

После завершения заварки дефекта наплавленный металл должен быть обработан шлифмашинкой для получения ровной поверхности и иметь усиление не более 1 мм с плавным переходом к основному металлу.

Наплавленный металл подвергается визуальному, магнитопорошковому или ультразвуковому контролю.

11.3.8. Приварка заплат.

Заплаты должны иметь овальную форму с размерами: по ширине - не более 150 мм, по длине - не более 300 мм. Края заплат должны быть подготовлены под сварку для усиленных угловых швов (разделка с обратным скосом). Длинной стороной заплату следует ориентировать, по окружности, короткой - вдоль оси трубы. Угловые швы усиленного исполнения должны иметь плавный переход к металлу трубы. Толщина стенки заплаты должна быть равна толщине стенки трубопровода. Допускается увеличение толщины стенки заплаты не более чем в 1,2 раза.

Сварные швы заплаты должны находиться не ближе 100 мм от сварных швов трубопровода и подвергаться визуальному и ультразвуковому контролю.

11.3.9. Установка ремонтной конструкции (муфты).

Конструкции муфт, применяемых для усиления участков МНПП, и технология их приварки должны быть согласованы и утверждены в установленном порядке.

Муфты должны быть изготовлены в соответствии с утвержденными техническими условиями, технологической картой, иметь маркировку, паспорт и сертификаты на применяемые материалы.

Обжимная приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от его края. Длина муфт выбирается в зависимости от длины ремонтируемого дефекта, с учетом требований РД 153-39.4-067-00 [12] и в соответствии с требованиями технологии на установку муфт данного типа. Длина цилиндрической части удлиненной галтельной муфты для ремонта гофр не должна превышать 1,5Dн. Длина полости галтельной муфты с короткой полостью, применяемой для ремонта поперечных сварных швов, не должна превышать 100 мм.

В местах приварки муфты и ее элементов к трубе должна быть проведена проверка отсутствия дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в этом месте не допускается.

Композитно-муфтовая технология (КМТ) ремонта дефектов стенки трубы и поперечного сварного шва включает установку неприварных композитных муфт по РД 153-39.4-052-00 [13], внутренняя полость которых заполняется композитными материалами. Материалы, применяемые по композитно-муфтовой технологии, должны быть испытаны и допущены к применению в установленном порядке.

Подъем и опускание участка МНПП при ведении работ по установке муфт не допускаются. Максимально допустимое давление в МНПП при установке приварных ремонтных муфт должно быть не более 2,5 МПа.

Все сварные швы муфты должны пройти визуальный и ультразвуковой контроль. Наличие дефектов, превышающих требования ВСН 012-88 [14], не допускается.

11.3.10. Вырезка дефекта (замена «катушки» или трубы).

При данном способе ремонта участок трубы с дефектом («катушка») должен быть вырезан из МНПП и заменен на бездефектную «катушку».

Ввариваемые «катушки» должны быть изготовлены из труб, прошедших гидравлические испытания внутренним давлением в соответствии со СНиП 2.05.06-85* [9], величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение равное 95% нормативного предела текучести (заводского испытательного давления).

Ввариваемые «катушки» должны устанавливаться в соответствии с утвержденной технологической картой, иметь маркировку, паспорт и сертификат на трубу, из которой они изготовлены. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности «катушки» не допускаются.

При замене «катушки» выполняются следующие операции:

- опорожнение дефектного участка МНПП от перекачиваемого нефтепродукта;

- вырезка дефектной «катушки»;

- герметизация открытых концов МНПП и демонтируемого участка (глиняными тампонами, резиновыми шарами, резинокордными оболочками и др.);

- подготовка «катушки» определенной длины;

- разметка и подготовка концов МНПП для монтажа и сварки (обрезка кромок со снятием фасок);

- монтаж «катушки» с прихватками;

- заварка и контроль качества сварных швов визуально и физическими неразрушающими методами.

Все сварные швы должны пройти визуальный и ультразвуковой контроль.

11.3.11. Результаты проверки сварных швов (наплавленного металла) физическими методами необходимо оформлять в виде заключения. Заключения по результатам дефектоскопического контроля должны храниться в ПО (ОАО).

11.3.12. При ремонте МНПП необходимо оставлять технологический разрыв - не менее 300 м от места проведения земляных, очистных и изоляционных работ до места выполнения сварочных работ.

11.3.13. При невозможности обеспечения требуемого технологического разрыва во время выполнения сварочных работ все другие работы прекращаются, машины и механизмы останавливаются и отключаются.

12. Противокоррозионная изоляция трубопровода

12.1. Общие положения

12.1.1. Противокоррозионная изоляция МНПП должна осуществляться в соответствии с требованиями ВСН 008-88 [15], СНиП 2.05.06-85* [9], ГОСТ Р 51164, ГОСТ 9.602-89.

12.1.2. Изоляционные покрытия должны наноситься на МНПП механизированным или ручным способом, обеспечивающим проектную толщину изоляционного слоя и его сплошность. Степень подготовки поверхности трубы должна соответствовать требованиям ВСН 008-88 [15] и нормативно-технической документации на применяемый тип изоляционного покрытия.

Задвижки, отводы, тройники и муфты следует изолировать вручную.

12.1.3. Нанесение изоляционного покрытия на влажную поверхность трубопровода не допускается.