ГОССТРОЙ СССР

СОЮЗМЕТАЛЛОСТРОЙНИИПРОЕКТ

Центральный ордена Трудового

Красного Знамени

научно-исследовательский и проектный институт

строительных металлоконструкций

имени Н.П. Мельникова

ЦНИИПРОЕКТСТАЛЬКОНСТРУКЦИЯ им.

Мельникова

РЕКОМЕНДАЦИИ

ПО РАСЧЕТУ И ПРОЕКТИРОВАНИЮ

СТАЛЬНЫХ

ПРОСТРАНСТВЕННЫХ БЛОЧНЫХ ПОКРЫТИЙ ИЗ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ПАНЕЛЕЙ С

ТОНКОЛИСТОВОЙ ОБШИВКОЙ

Москва - 1985

Содержание

|

2. КОНСТРУИРОВАНИЕ, ИЗГОТОВЛЕНИЕ И МОНТАЖ 4. РАСЧЕТ КОНСТРУКЦИЙ ИЗ ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫХ ПАНЕЛЕЙ С ТОНКОЛИСТОВЫМИ ОБШИВКАМИ

|

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации распространяются на проектирование конструкций стальных пространственных блочных покрытий из предварительно напряженных панелей с тонколистовой обшивкой.

Покрытия рассматриваемого типа набираются из несущих пространственных блоков, поясами которых являются предварительно напряженные панели полной заводской готовности, объединенные решеткой и выполняющие одновременно функции ограждающих конструкций. Областью рационального применения покрытий данного типа являются как общественные, так и производственные, - в том числе с подвесным или мостовым крановым оборудованием, - здания с пролетами от 30 м и до 120 м включительно.

Эффективность применения блочных покрытий из предварительно напряженных панелей увеличивается в тех случаях, когда требуется организация технического этажа в межферменном пространстве покрытия.

1.2. При проектировании элементов предварительно напряженных стальных конструкций рассматриваемого типа необходимо учитывать требования СНиП на проектирование стальных конструкций, за исключением пунктов, особо оговоренных в настоящем руководстве.

1.3. Осуществление предварительного напряжения в панелях с тонколистовой обшивкой приводит к совмещению в них несущих и ограждающих функций и, как следствие, к следующим общим результатам:

а) к существенному сокращению сроков строительства за счет повышенной степени заводской готовности конструкции и возможности применения индустриальных методов поточно-блочного монтажа покрытия;

б) к уменьшению деформативности конструкций покрытия за счет введения в работу тонколистовой обливки;

в) к некоторому сокращению расхода стали на покрытие за счет исключения собственно ограждающих конструкций и связей по покрытию.

1.4. Выбор способа, последовательности создания и уровня предварительного напряжения обосновывается расчетом и производственными соображениями.

1.5. Проект конструкций стальных пространственных блочных покрытий из предварительно напряженных панелей с тонколистовой обшивкой должен содержать схему производства работ, связанных с изготовлением панелей и их предварительным напряжением, указания по контролю величины предварительного напряжения, пояснительную записку с необходимыми расчетами.

2. КОНСТРУИРОВАНИЕ, ИЗГОТОВЛЕНИЕ И МОНТАЖ

А. Конструирование

2.1. Блоки покрытия конструируются в соответствии с указаниями пп. 2.2 - 2.7.

Сборка блоков покрытия производится из пространственных сборочных элементов.

Пространственный сборочный элемент блока покрытия, состоящий из единичных панелей, объединенных вертикальными связями, называется блок-панелью. Длина блок-панели соответствует длине панели и ограничивается размерами провозного габарита (см. п. 2.8).

Высоту блока покрытия в коньке следует назначать в пределах 1/10 - 1/20 пролета. Ширина блока покрытия соответствует ширине панели, ограничивается размерами провозного габарита, а также зависит от шага колонн каркаса здания.

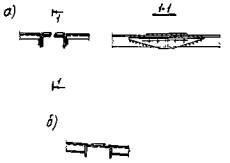

2.2. Возможны два варианта конструктивных решений блоков покрытия.

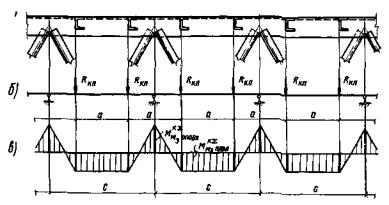

Если применение панелей в обоих поясах ферм оправдано расчетом или технологическими требованиями (например, необходим технический этаж в межферменном пространстве), решетка продольных несущих ферм и поперечных связевых ферм может выполняться россыпью поэлементно (рис. 1, 2).

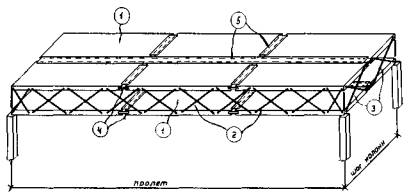

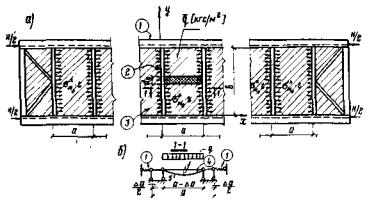

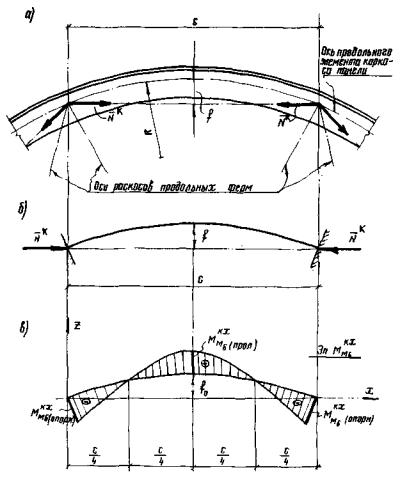

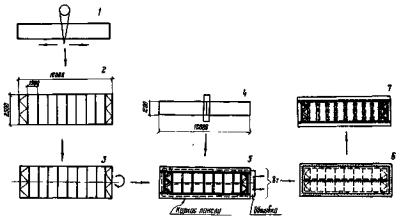

Рис. 1. Схема разбивки конструкции покрытия на отправочные марки

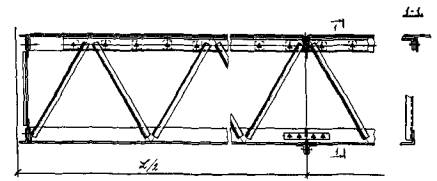

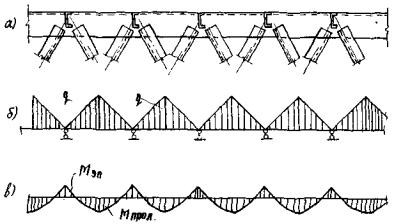

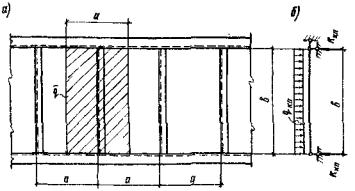

Если применение панелей для нижних поясов ферм не оправдано, продольные несущие фермы и поперечные связевые фермы выполняются на заводе с размерами, соответствующими провозному габариту (рис. 3). При этом панели включаются в работу в составе верхних поясов ферм.

Рис. 3. Сварная продольная ферма, прикрепляемая к панели

Таким образом, заводскими отправочными марками конструкции блока покрытия являются (см. рис. 1):

- предварительно напряженные панели верхнего и нижнего поясов (1);

- элементы решетки продольных ферм россыпью либо элементы продольных ферм провозного габарита (2);

- элементы вертикальных поперечных связей россыпью либо в виде ферм (3);

- монтажные стыковые накладки продольных элементов каркаса панелей (4);

- монтажные стыковые накладки продольных и поперечных стыков обшивки панелей, которые выполняются в виде узких полосовых нательников (5).

При отсутствии в блоках покрытия панелей нижнего пояса по нижним поясам блоков устанавливаются стационарные горизонтальные связи в соответствии с рекомендациями СНиП II-23-81.

монтажные вертикальные поперечные связи следует устанавливать не менее чем по одной на каждый блок-панель.

2.3. Решетку продольных несущих ферм, выполненную россыпью (поэлементно) (см. п. 2.2), рекомендуется конструировать крестового типа из одиночных уголков.

В тех случаях, когда усилия в элементах решетки продольных ферм невелики и применение полной крестовой решетки не оправдано расчетом, возможно выполнять решетку для каждого из монтажных блоков треугольного очертания, прячем решетка блока начинается с опорного нисходящего раскоса, а заканчивается опорным восходящим раскосом. При укрупнительной сборке продольные решетки двух соседних блоков объединяется через прокладки, и в рабочем состоянии решетка продольных ферм получает крестовое очертание.

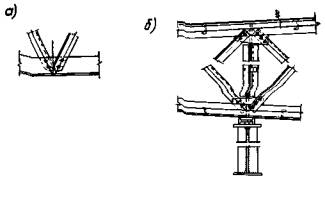

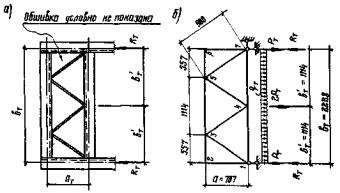

Крепление элементов решетки может осуществляться как непосредственно к продольным элементам каркаса верхних и нижних панелей блоков (бесфасоночное решение - рис. 4а), так и через фасовки (рис. 4б).

Рис. 4.

а) - крепление раскосов решетки непосредственно к продольным элементам каркаса

панели;

б) - опорный узел блока

покрытия

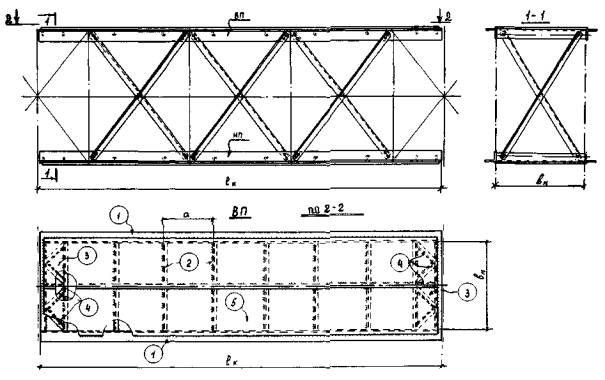

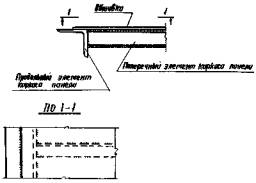

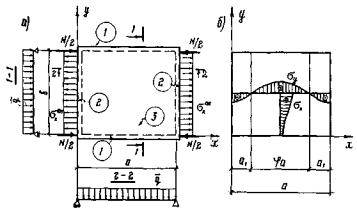

2.4. Панели конструируются в соответствии с указаниями пп. 2.8 - 2.11 (рис. 2, вид по 2-2).

Продольные элементы "1" каркаса панелей рекомендуется выполнять из прокатных уголков, поперечные элементы "2" каркаса панелей - из гнутых швеллеров, а торцевые элементы "3" - в виде фермочек с раскосами и стойками "4" из уголков.

Тонколистовая обшивка панелей выполняется в соответствии с пп. 2.12 - 2.14. Рекомендуемые толщины обшивки составляет от 1,0 мм до 2,0 мм. Применение обшивки толщиной свыше 2 мм допускается лишь при специальном обосновании. Допускаемые несовершенства обшивки (хлопуны) следует принимать в пределах 20 - 25 мм на площадке, ограниченной продольными и поперечными элементами каркаса панели.

2.5. При применении продольных ферм заводского изготовления, а также полной крестовой решетки для продольных ферм каждого из монтажных блоков, продольные элементы каркаса панелей должны быть развернуты обушками внутрь блока (или панели) (см. рис. 2). При применении треугольной решетки с последующим объединением ее в крестовую в процессе укрупнительной сборки, продольные элементы каркаса панелей должны быть развернуты обушками "во-вне" блока (или панели) (рис. 5).

Рис. 5. Узел сопряжения продольных поясов двух соседних блоков при треугольной решетке для каждого из монтажных блоков

2.6. Материалы для стальных предварительно напряженных конструкций с тонколистовой обшивкой и для соединений элементов этих конструкций выбирается в соответствии с указаниями СНиП II-23-81.

В необходимых случаях указываются дополнительные требования к поставляемым материалам, предусмотренные ГОСТами или техническими условиями.

В настоящих Рекомендациях отмечаются лишь специфические для рассматриваемых конструкций особенности в выборе материалов, а также видов соединений.

2.7. Для тонколистовой обшивки панелей могут быть применены как углеродистые, так и низколегированные стали, холоднокатаные, полистовой иди рулонной поставки.

Рекомендуются коррозионностойкие стали: оцинкованные стали по ГОСТ 14918-69, алюминированные стали и стали марок 10ХНДП и 10ХДП, не требующие в условиях неагрессивной и слабоагрессивной сред антикоррозионной защиты (см. раздел 3 "Защита от коррозии").

Б. Заводское изготовление предварительно напряженных панелей

1) Каркас панелей

2.8. Изготовление предварительно напряженной панели любого типа, независимо от применяемого способа натяжения обшивки, начинается с изготовления жесткого каркаса. Каркас выполняется в виде сварной рамы из прокатных или гнутых профилей (см. рис. 2). Размеры рамы соответствуют размерам панели и ограничиваются размерами провозного габарита: lk ≤ 12,0 м; bk ≤ 3,8 м.

2.9. Каркас панели состоит из продольных "1", поперечных "2" и торцевых "3" элементов.

Поперечные элементы "2" ввариваются между продольными элементами "1" с шагом a = 1,0 - 2,0 м и выполняют роль прогонов, воспринимающих местную нагрузку от кровельного покрытия и снега.

2.10. Торцевые элементы "3" служат для передачи на продольные элементы "1" усилий, создаваемых в процессе натяжения обшивки. В период эксплуатация они воспринимают неуравновешенные цепные силы, возникающие при работе обшивки как мембраны на местные нагрузки.

Торцевые элементы "3" могут выполняться как в виде фермочек (см. рис. 2) с раскосами и стойками "4", так и в виде сплошного балочного элемента. Конструкция торцевого элемента зависит, главным образом, от способа натяжения обшивки и от требуемой величины силы натяжения.

2.11. Поперечные элементы "2" и торцевые "3" вваривается между продольными элементами "1" заподлицо с верхними полками последних так, чтобы образовалась ровная поверхность, по которой в дальнейшем укладывается обшивка. Все сварные швы, выступавшие над этой поверхностью, зачищаются.

2) Тонколистовая обшивка

2.12. Технологическая карта обшивки "5", соответствующая размерам каркаса в плане, изготавливается параллельно с изготовлением каркаса. Процесс изготовления карты обшивки зависит от вида поставки тонколистовой стали с металлургического завода. Поставка может быть осуществлена в рулонах шириной до 1,45 м либо в листовом исполнении с размерами листа по длине до 6,0 м и по ширине до 2,5 м.

2.13. Если лист поставлен в рулонах, то технологическая карта обшивки сваривается из двух (см. рис. 2) или более полос продольными швами либо точечной сваркой. В том случае, когда осуществлена полистовая поставка и длина каркаса существенно больше длины поставленного листа, появляется необходимость в дополнительных поперечных стыках, которые также осуществляются сварными.

2.14. Размеры технологической карты обшивки в плане несколько меньше размеров каркаса и равны соответствующему расстоянию в свету между контурными элементами каркаса плюс величина нахлеста, минимально необходимого для прикрепления к ним обшивки. При необходимости на технологическую длину обшивки дается припуск с целью размещения натяжных приспособлений (рис. 6).

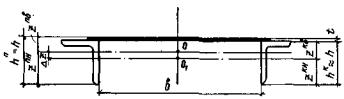

Рис. 6. Схемы натяжения обшивки методом

прямого натяжения

а) - модификация 1;

б) - модификация 2

3) Натяжение обшивки на каркас

2.15. В настоящее время достаточно полно для практических целей разработано четыре основных способа натяжения обшивки на каркас панели: метод "прямого натяжения обшивки на каркас панели"; "изгибный метод"; метод "тетива"; метод "съемного инвентарного элемента". Наиболее эффективными и одновременно технологичными является метод "прямого натяжения обшивки на каркас панели" и метод "тетива" (см. научно-технический отчет по теме № 813-07-79, выпуск ЛПБК ЦНИИПСК Госстроя СССР, М., 1979).

а) метод "прямого натяжения обшивки на каркас панели".

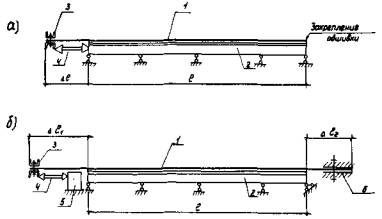

2.16. Натяжение обшивки производится внешними силами до расчетной величины предварительного напряжения, после чего обшивка полностью прикрепляется к каркасу.

2.17. Возможны две разновидности этого способа (см. рис. 6).

а) Обшивка "1" укладывается на каркас "2" и прикрепляется к одному из торцевых элементов каркаса, второй свободный край обшивки закрепляется в силовом захвате "3". Между захватом и торцом панели размещаются натяжные домкраты "4". При этом в процессе натяжения обшивки на каркас панели передастся сжимающие усилия. Схема этого способа показана на рис. 6а.

б) Домкратная система располагается вне панели и имеет свои автономные упоры "5". Обшивка "1" свободно укладывается на каркас "2" и обоими концами закрепляется в захватах "3" и "6" домкратной системы, один из которых выполняется неподвижным (рис. 6б).

В процессе вытяжки обшивки усилия от домкратов "4" воспринимается автономными упорами; на каркас панели сжимающие усилия передастся только после полного прикрепления обшивки и освобождения ее от захватов.

б) Натяжение обшивки на каркас панели методом "тетива"

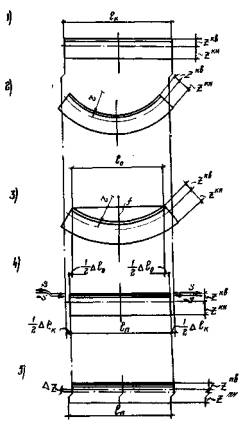

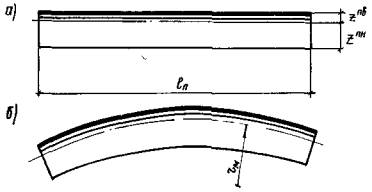

2.18. Схема последовательности операций метода "тетива" изображена на рис. 7.

Рис. 7. Схема последовательности операций предварительного натяжения обшивки панели методом "тетива"

Плоский каркас панели (рис. 7.1) упруго выгибается на стенде до расчетного радиуса "1" (рис. 7.2). Затем обшивка раскладывается над каркасом на временных подкладках, которые образуют горизонтальную плоскость в уровне торцов каркаса, ж прикрепляется к торцевым элементам каркаса с двух сторон, после чего подкладки удаляются (рис. 7.3). Теперь каркас освобождается от закреплений и под действием внутренних упругих сил распрямляется, вытягивая обшивку, как тетиву лука (рис. 7.4), после чего обшивка прикрепляется к продольным и поперечным элементам каркаса (рис. 7.5).

2.19. В процессе натяжения при необходимости легко ввести операцию по конструктивной вытяжке обшивки с целью выправления ее начальных несовершенств.

Для этого горизонтально выхоженная на подкладках обшивка прикрепляется к одному из торцевых элементов каркаса, а с другого торца вытягивается конструктивным усилием с помощью струбцин или легких домкратов. После вытяжки свободный край обшивки прикрепляется ко второму торцевому элементу каркаса панели.

Эта небольшая дополнительная операция полностью обеспечивает качество изготовленной панели.

В. Монтаж блочных конструкций из предварительно напряженных панелей

2.20. Панели, работающие в составе поясов пространственных блоков, с завода поступают в комплекте с элементами продольных и поперечных вертикальных связей, которые, как указано в п. 2.2 настоящих рекомендаций, могут быть выполнены либо в виде ферм заводского изготовления, либо поэлементно (россыпью).

2.21. Монтажные работы для обоих рассматриваемых случаев компоновки конструкций аналогичны и разбиваются на четыре этапа.

2.21.1. На первом этапе из панелей и элементов продольных и поперечных вертикальных ферм собирается пространственный блок-панель проектной высоты и конфигурации с габаритами в плане, соответствующими габаритам панели (п. 2.1, см. рис. 2).

Сборка блок-панелей производится на стапеле, в случае выполнения вертикальных связей в виде ферм, или в специальном кондукторе, в случае выполнения вертикальных связей поэлементно (россыпью).

2.21.2. На втором этапе на стапелях производится укрупнительная сборка монтажного блока из готовых блок-панелей. Длина монтажного блока обычно соответствует пролету здания, а ширина равна ширине панели или ширине нескольких панелей, в зависимости от грузоподъемности монтажных механизмов.

2.21.3. На третьем этапе осуществляется подъем и установка монтажного блока в проектное положение непосредственно с помощью кранов или, если здание имеет значительную высоту и протяженность, методом надвижки.

2.21.4. Четвертый этап монтажа конструкции заключается в перекрытии стыковыми накладками продольных стыков между установленными монтажными блоками.

Кроме того, на этом этапе оформляются стыки между вертикальными поперечными связями отдельных блоков в том случае, когда требуется создать сплошные распределяющие фермы поперечных связей покрытия.

2.22. В приложении № 1 настоящих рекомендаций приведен пример конструирования, заводского изготовления и монтажа большепролетного покрытия рассматриваемого типа.

Г. Заводские соединения

2.23. Каркас панелей сварной, сварка полуавтоматическая или ручная дуговая.

2.24. Прикрепление тонколистовой обшивки к различным элементам каркаса панели:

- к продольным элементам каркаса - сплошными швами внахлестку автоматической под флюсом, полуавтоматической в среде защитного газа или ручной дуговой сваркой, либо электрозаклепками;

- к поперечным элементам каркаса и к элементам торцевых ферм - шпоночными швами полуавтоматической, в среде защитного газа, или ручной дуговой сваркой, либо электрозаклепками.

2.25. Стыковка полотен и тонколистовой обшивки между собой в процессе образования технологической карты:

- продольные стыки полотен могут выполняться автоматической под флюсом, полуавтоматической в среде защитного газа или ручной дуговой сваркой, сплошными иди шпоночными швами, внахлест или встык на остающейся подкладке либо электрозаклепками;

- поперечные стыки должны выполняться автоматической под флюсом, полуавтоматической в среде защитного газа или ручной дуговой сваркой сплошными швами внахлест или встык на остающейся подкладке.

Д. Монтажные соединения

2.26. Прикрепление элементов продольной вертикальной решетки или поясов продольных ферм заводского изготовления к продольным элементам каркаса панелей осуществляется либо на высокопрочных болтах, либо на несущих высокопрочных болтах (см. рис. 4). Возможно также применение сварных соединений, но этот вид соединений в условиях монтажной площадки более трудоемкий.

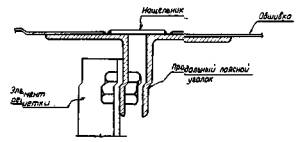

2.27. Стыки продольных элементов каркаса панелей; на накладках сварные (рис. 8а) или на высокопрочных болтах.

Рис. 8.

а) - сварной стык продольных элементов каркаса панелей;

б) - поперечный стык панелей

2.28. Поперечные стыки обшивки между панелями сварные, с нащельниками, привариваемыми сплошными или шпоночными швами к полкам торцевых элементов каркаса панели (рис. 8б). Вместо нащельника может быть осуществлен напуск обшивки с одной панели на торцевой элемент каркаса следующей панели.

2.29. Продольные стыки между соседними блоками покрытия сварные с нащельниками, привариваемыми к полкам продольных элементов каркаса панелей сплошными или шпоночными швами (см. рис. 8б).

Примечание: В случае необходимости обеспечения герметичности заводских и монтажных соединений обшивки последние осуществляются сварными сплошными швами с обязательной проверкой плотности швов.

3. ЗАЩИТА ОТ КОРРОЗИИ

3.1. Защита от коррозии стальных несущих и ограждающих конструкций рассматриваемого типа производится в соответствии с главой СНиП II-28-73* "Защита строительных конструкций от коррозии", в зависимости от степени агрессивного воздействия среды.

3.2. Конструкция с тонколистовым предварительно напряженными обшивками могут применяться для зданий и сооружений, находящихся в неагрессивной, слабоагрессивной и среднеагрессивной средах. Применение таких конструкций в сильноагрессивной среде не допускается.

3.3. При применении конструкций с тонколистовой обшивкой в среднеагрессивных средах необходимо осуществлять сплошные плотные двусторонние электросварные швы как для прикрепления обшивки к элементам каркаса, так и для стыков полотен обшивки между собой (рис. 9). Применение электрозаклепок, прерывистых и односторонних сварных швов в этом случае не допускается.

Рис. 9. Прикрепления обшивки к элементам каркаса в условиях применения в среднеагрессивных средах

3.4. В соответствии со СНиП II-28-73* табл. 40* в неагрессивных и слабоагрессивных средах рекомендуется применять для тонколистовых обшивок оцинкованную сталь (по ГОСТ 14918-80) и сталь марки 10ХНДП (10ХДП). Защита от коррозии поверхностей из сталей марки 10ХНДП (10ХДП), находящихся на открытом воздухе, не производится (см. табл. 1).

Порядок и место проведения операций подготовки поверхности, грунтования и окраски конструкций

|

Степень агрессивного воздействия среды |

Элементы каркаса из углеродистой и низколегированной стали |

Тонколистовая обшивка |

|||||||||

|

из углеродистой и низколегированной стали, кроме стали 10ХНДП (10ХДП) |

из оцинкованной стали по ГОСТ 14918-80 |

из стали марки 10ХНДП (10ХДП) |

|||||||||

|

панельное исполнение |

натяжение обшивки на монтаже |

панельное исполнение |

натяжение обшивки на монтаже |

панельное исполнение |

натяжение обшивки на монтаже |

||||||

|

укрупнение рулонов на ЗМК |

рулоны с металлургического завода |

||||||||||

|

укрупнение рулонов на ЗМК |

рулоны с металлургического завода |

Укрупнение рулонов на ЗМК |

рулоны с металлургического завода |

||||||||

|

Неагрессивная |

А |

А |

А |

Б |

В |

В |

В |

А* |

А* |

Б* |

|

|

Слабоагрессивная |

А |

А |

А |

Б |

А |

А |

Б |

А* |

А* |

Б* |

|

|

Среднеагрессивная |

А |

А** |

А** |

Б** |

Г |

Г |

Г |

А** |

А** |

Б** |

|

Примечание:

А - подготовка поверхности и огрунтовка конструкций производится на ЗМК.

Б - подготовка поверхности и огрунтовка конструкций производится на монтаже.

В - защита от коррозии не производится.

Г - применение не допускается.

* - только поверхности, обращенные внутрь помещения; защита от коррозии поверхностей, находящихся на открытом воздухе, не производится

** - только холоднокатаная или правленая горячекатаная сталь

В неагрессивных и слабоагрессивных средах для тонколистовых обшивок допускается также применять низколегированную или углеродистую сталь с лакокрасочными покрытиями групп II и I.

В среднеагрессивных средах для тонколистовых обшивок следует применять холоднокатаную или травленую горячекатаную сталь как марки 10ХНДП (10ХДП), так и низколегированную или углеродистую сталь других марок при толщинах не менее 1,5 мм с обязательной последующей окраской лакокрасочными материалами групп II и III.

3.5. Поверхности конструкций каркаса перед нанесением защитных покрытий не должны иметь заусенцев, острых кромок (радиусы менее 0,3 мм), сварочных брызг, наплывов, прожогов, остатков флюса.

3.6. Проведение противокоррозионной защиты конструкций каркаса предполагает очистку поверхности металла от окислов, жировых загрязнений, нанесение защитных металлических или лакокрасочных покрытий.

3.7. Порядок и место подготовки поверхностей и огрунтовки элементов каркаса и тонколистовой обшивки устанавливается в соответствии с табл. 1.

3.8. На монтажной площадке во всех случаях должно производиться обезжиривание и огрунтовка в необходимых местах поверхности металла; зачистка, обезжиривание и огрунтовка сварных монтажных швов после укрупнительной сборки и монтажа конструкций; нанесение необходимого количества слоев эмали, краски, лака.

3.9. Монтажные соединения на высокопрочных болтах и на сварке должны защищаться лакокрасочными покрытиями после монтажа конструкций. До монтажа допускается огрунтовка мест монтажной сварки в один слой. Металлизация этих соединений также допускается только после монтажа конструкций.

4. РАСЧЕТ КОНСТРУКЦИЙ ИЗ ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫХ ПАНЕЛЕЙ С ТОНКОЛИСТОВЫМИ ОБШИВКАМИ

4.1. Основные положения

4.1.1. Статический расчет конструкций рассматриваемого типа, как обычно, начинается с выбора расчетной схемы и определения методами строительной механики расчетных усилий, т.е. изгибающих моментов, нормальных и поперечных сил в соответствующих сечениях конструкции.

4.1.2. Прогибы блоков покрытия определяются от нормативных нагрузок с учетом включения обшивки панелей в рабочее сечение поясов в соответствии с указаниями раздела 4.3 (см. формулу 4.1).

4.1.3. Нормальные силы в поясах блока, вычисленные в результате статического расчета конструкции в целом, воспринимаются панелями; поперечные силы - элементами решетки несущих продольных ферм.

4.1.4. Расчет монтажных соединений панелей между собой по длине блока покрытия производится в соответствии с разделом 9 СНиП II-23-81 на нормальные силы в поясах блока, вычисленные в результате статического расчета конструкция в целом.

4.1.5. Расчетные длины и радиусы инерции сечений при определении гибкости элементов решетки несущих продольных ферм аз одиночных уголков следует принимать в соответствия с п. 6.5 СНиП II-23-81 для пространственных решетчатых конструкций с совмещенными в смежных гранях узлами.

4.1.6. Расчет панелей производится в соответствии с пп. 4.2 - 4.9 настоящего раздела.

4.2. Основные условные обозначения, принятые для расчета панелей.

Обозначения усилий и геометрических характеристик приведены на полную ширину панели.

4.2.1. Геометрические характеристики Расчетная схема сечения панели изображена на рис. 10. Кроме указанных на рис. 10, приняты следующие основные обозначения:

Aо, Aк, Aп - площадь поперечного сечения обшивки, продольных элементов каркаса и панели в целом, соответственно;

Kу - коэффициент условий работы обшивки;

![]() - моменты инерции, моменты

сопротивления верхней и нижней фибр, радиусы инерции сечения продольных

элементов каркаса и панели в целом, соответственно;

- моменты инерции, моменты

сопротивления верхней и нижней фибр, радиусы инерции сечения продольных

элементов каркаса и панели в целом, соответственно;

![]() - момент инерции, момент сопротивления и площадь сечения каждого

из продольных элементов каркаса панели;

- момент инерции, момент сопротивления и площадь сечения каждого

из продольных элементов каркаса панели;

a - шаг поперечных элементов каркаса панели;

b - ширина обшивки панели в свету между продольными элементами каркаса панели;

c - расстояние между узлами прикрепления раскосов вертикальных ферм блоков к продольным элементам каркаса панели;

lк, lп - длина продольных элементов каркаса панели до осуществления предварительного напряжения и длина готовой панели, соответственно.

Рис.

10. Расчетная схема сечения панели

т. О - центр тяжести сечения панели в целом;

т. О1 - центр тяжести сечения продольных элементов каркаса

панели

4.2.2. Усилия и напряжения.

N - нормальная сила в панели, полученная в результате статического расчета конструкции в целом;

S - сила натяжения обшивки в процессе изготовления панели;

H - распор в мембране при расчете обшивки на местные нагрузки;

![]() - суммарные местные нормальные

силы и изгибающие моменты соответственно, в каждом на продольных элементов

каркаса панели;

- суммарные местные нормальные

силы и изгибающие моменты соответственно, в каждом на продольных элементов

каркаса панели;

![]() - расчетные сопротивления материала

продольных элементов каркаса и обшивки панели, соответственно;

- расчетные сопротивления материала

продольных элементов каркаса и обшивки панели, соответственно;

![]() - напряжения

растяжения или сжатия, вызванные нормальной силой N в обшивке и в

продольных элементах каркаса панели, соответственно;

- напряжения

растяжения или сжатия, вызванные нормальной силой N в обшивке и в

продольных элементах каркаса панели, соответственно;

![]() - предварительные напряжения в

обшивке и в продольных элементах каркаса панели, соответственно, получаемые в

процессе заводского изготовления панели:

- предварительные напряжения в

обшивке и в продольных элементах каркаса панели, соответственно, получаемые в

процессе заводского изготовления панели:

![]() - предварительные напряжения в

обшивке и в продольных элементах каркаса панели, соответственно, получаемые в

процессе монтажа панелей;

- предварительные напряжения в

обшивке и в продольных элементах каркаса панели, соответственно, получаемые в

процессе монтажа панелей;

![]() - суммарные предварительные

напряжения в обшивке и в продольных элементах каркаса, соответственно;

- суммарные предварительные

напряжения в обшивке и в продольных элементах каркаса, соответственно;

![]() - местные

напряжения от каждого из различных факторов в обшивке и в продольных элементах каркаса,

соответственно;

- местные

напряжения от каждого из различных факторов в обшивке и в продольных элементах каркаса,

соответственно;

![]() - суммарные местные напряжения в обшивке и в продольных

элементах каркаса, соответственно.

- суммарные местные напряжения в обшивке и в продольных

элементах каркаса, соответственно.

4.2.3. Радиусы нагиба элементов панели в процессе предварительного напряжения.

r - фактический радиус гиба продольных элементов каркаса в процессе заводского изготовления панели;

rм - фактический радиус гиба готовой панели в процессе монтажа;

![]() - радиус гиба продольных элементов каркаса в процессе

заводского изготовления панели, соответствующий максимально возможному

предварительному напряжению в обшивке;

- радиус гиба продольных элементов каркаса в процессе

заводского изготовления панели, соответствующий максимально возможному

предварительному напряжению в обшивке;

![]() - радиус гиба продольных элементов каркаса в процессе заводского

изготовления панели, соответствующий минимально необходимому предварительному

напряжение в обшивке;

- радиус гиба продольных элементов каркаса в процессе заводского

изготовления панели, соответствующий минимально необходимому предварительному

напряжение в обшивке;

rmin - минимально возможный радиус гиба продольных элементов каркаса панели в процессе заводского изготовления панели.

4.3. Предварительный расчет панелей

4.3.1. Конструктивная компоновка каркаса панелей производится с учетом архитектурно-строительного задания и в соответствии с указаниями разделов 1, 2, 3 настоящих рекомендаций.

4.3.2. В состав расчетного сечения панели вводится сечение продольных элементов каркаса и часть сечения обшивки:

где: Kу = 0,85 для растянутых панелей;

Kу = 1 для сжатых панелей.

4.3.3. Для сжатых панелей предварительный подбор

сечения продольных элементов каркаса производится исходя из предположения, что

в предельном состоянии предварительное растяжение обшивки исчерпано, последняя

выключается из работы и все расчетное усилие воспринимается продольными

элементами каркаса. При этом усилия предварительного растяжения в продольных

элементах каркаса полагаются равными нулю, но учитываются суммарные местные

напряжения ![]() .

.

Тогда требуемая величина площади продольных элементов каркаса панели:

![]() (4.2)

(4.2)

В

первом приближении для сжатых панелей может быть принято: ![]() .

.

4.3.4. Для растянутых панелей предварительный подбор

сечений продольных элементов каркаса

производится с учетом совместной работы каркаса и обшивки. При этом

учитываются возможные местные напряжения ![]() , и

конструктивное предварительное напряжение в обшивке

, и

конструктивное предварительное напряжение в обшивке ![]() . Конструктивное предварительное напряжение в продольных

элементах каркаса

. Конструктивное предварительное напряжение в продольных

элементах каркаса ![]() в запас надежности не

учитывается. В обшивке допускается развитие пластических деформаций.

в запас надежности не

учитывается. В обшивке допускается развитие пластических деформаций.

Требуемая величина площади продольных элементов каркаса растянутой панели вычисляется в соответствии с (4.3)

при

В

первом приближении для растянутых нижних панелей блока может быть принято: ![]()

![]() условно принимается как для листовой

стали толщиной 4 мм, так как для листовой стали толщиной меньше 4 мм величина

условно принимается как для листовой

стали толщиной 4 мм, так как для листовой стали толщиной меньше 4 мм величина ![]() не определена нормативными

документами.

не определена нормативными

документами.

4.3.5. Для расчетного сечения панелей рассматриваемого типа выполняются следующие геометрические соотношения (рис. 11):

Рис. 11. Схема выгиба панели в процессе монтажа

4.4. Определение усилий предварительного напряжения в элементах панелей на стадиях заводского изготовления и монтажа.

А. Общие положения

4.4.1. В общем случае предварительное напряжение панели производится в два этапа:

1) - в процессе заводского изготовления панели;

2) - в процессе монтажа конструкции.

Суммарные предварительные напряжения в обшивке и в продольных элементах каркаса, соответственно, определяются по формулам:

![]() (4.5 б)

(4.5 б)

4.4.2. Для растянутых панелей величина ![]() назначается из

конструктивных соображений. Для ужатых панелей должно выполняться условие:

назначается из

конструктивных соображений. Для ужатых панелей должно выполняться условие: ![]() где

где ![]() - минимально

необходимая величина полного предварительного напряжения обшивки, определяемая

по формуле:

- минимально

необходимая величина полного предварительного напряжения обшивки, определяемая

по формуле:

При ![]() принимается

принимается ![]() при

при ![]() величина

величина ![]() определяется согласно

указаниям п. 4.5

настоящих Рекомендаций.

определяется согласно

указаниям п. 4.5

настоящих Рекомендаций.

4.4.3. В соответствии с (4.5) величина предварительного напряжения в обшивке, которая должна быть получена в процессе заводского изготовления панели, определяется по формуле:

![]() (4.7 а)

(4.7 а)

причем для сжатых панелей должно выполняться условие:

где ![]() - минимально

необходимая величина предварительного напряжения обшивки в процессе заводского

изготовления панели;

- минимально

необходимая величина предварительного напряжения обшивки в процессе заводского

изготовления панели;

![]() - определяется в

соответствии с (4.6);

- определяется в

соответствии с (4.6);

![]() - определяется в соответствии с

п. Г настоящего раздела.

- определяется в соответствии с

п. Г настоящего раздела.

Если панель в

проектном положении плоская, то ![]() если панель имеет

криволинейное очертание радиуса rм, то

если панель имеет

криволинейное очертание радиуса rм, то ![]() вычисляется в

соответствии с (4.19).

вычисляется в

соответствии с (4.19).

4.4.4. Основное условие, которое должно быть выполнено для сжатых панелей, состоит в том, что растяжение в обшивке во всех случаях должно быть по абсолютной величине не менее расчетных сжимающих усилий, возникающих в объединенном сечении панели при ее работе в составе конструкции блока покрытия:

Одновременно для продольных элементов каркаса должно выполняться условие:

![]() (4.8б)

(4.8б)

В (4.8) напряжения ![]() и

и ![]() могут иметь как знак

(+), так и знак (-), а

могут иметь как знак

(+), так и знак (-), а ![]() .

.

4.4.5. Условия (4.8 а, б) выполняются одновременно, если выполняется неравенство:

где ![]() - условное расчетное сопротивление

материала продольных элементов каркаса.

- условное расчетное сопротивление

материала продольных элементов каркаса.

Удовлетворение неравенству (4.9а) является основным требованием при осуществлении предварительного напряжения панели.

4.4.6. Величины ![]() и

и ![]() зависят от конструктивного оформления

панелей и вычисляются независимо в соответствии с указаниями раздела 4.5. Величины

зависят от конструктивного оформления

панелей и вычисляются независимо в соответствии с указаниями раздела 4.5. Величины

![]() вычисляются в соответствии с

указаниями п. Г

настоящего раздела.

вычисляются в соответствии с

указаниями п. Г

настоящего раздела.

Величины ![]() и

и ![]() зависят от избранного

способа натяжения обшивки на каркас панели и вычисляются в соответствии с

указаниями пп. Б,

В

настоящего раздела.

зависят от избранного

способа натяжения обшивки на каркас панели и вычисляются в соответствии с

указаниями пп. Б,

В

настоящего раздела.

Б. Вычисление окончательных усилий предварительного напряжения в элементах сжатых панелей после их заводского изготовления

4.4.7. В соответствии с указаниями пп. 2.15 - 2.19 натяжение обшивки на каркас панели осуществляется либо методом "прямого натяжения", либо методом "тетива".

4.4.8. Расчетные формулы для определения напряженного состояния плоских панелей с односторонней обшивкой, изготовленных в соответствии с рассмотренными способами, сведены в табл. 2.

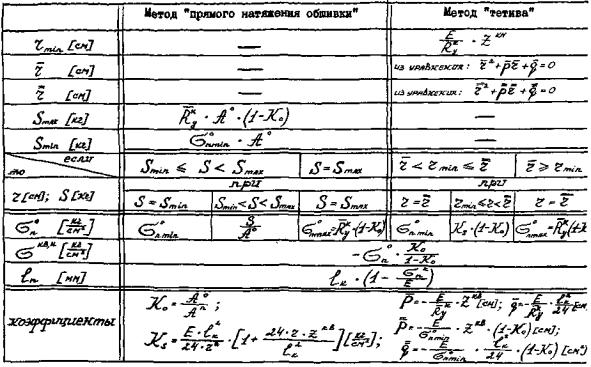

Таблица для вычисления усилий предварительного напряжения в элементах плоских панелей с односторонней обшивкой после заводского изготовления в зависимости от способа натяжения обшивки

4.4.9. Методика расчета:

1) Исходя из общего расчета конструкции с учетом конструктивных ограничений, задаются сечения продольных элементов каркаса и обшивки панели (см. раздел 4.3).

2) Задается величина приведенного расчетного сопротивления материала

каркаса ![]() . В первом приближении может быть принято:

. В первом приближении может быть принято: ![]() . При поверочных

расчетах

. При поверочных

расчетах ![]() вычисляется в

соответствии с (4.9б) - см. пп. 4.4.5,

4.4.6.

вычисляется в

соответствии с (4.9б) - см. пп. 4.4.5,

4.4.6.

3) Вычисляется требуемая величина ![]() в соответствии с (4.7).

в соответствии с (4.7).

4) Определяются, требуемые условия изготовления панели, т.е. по формулам

табл. 2

в соответствии с принятым способом изготовления вычисляются: либо максимально

возможная и минимально необходимая силы натяжения Smax, Smin либо радиусы гиба продольных элементов каркаса rmin, ![]() ,

, ![]() .

.

5) Назначаются фактические величины: силы натяжения S (Smin ≤ S ≤ Smax) для

метода "прямого натяжения"; радиуса гиба r (rmin ≤ r

≤ ![]() ) для метода

"тетива".

) для метода

"тетива".

6) Вычисляются значения ![]() по формулам табл. 2

в зависимости от принятого способа изготовления панели и фактически принятых

величин S или r.

по формулам табл. 2

в зависимости от принятого способа изготовления панели и фактически принятых

величин S или r.

7) В случае необходимости производится поверочный расчет панели на каждом этапе изготовления по фактически принятым r, S в соответствии с формулами, приведенными в пп. 4.4.10, 4.4.11 данного раздела.

8) Пример расчета сжатых панелей на стадии заводского изготовления приведен в приложении 2.

В. Вычисление промежуточных усилий предварительного напряжения в элементах сжатых панелей в процессе их заводского изготовления на каждой стадии изготовления

4.4.10. Расчет панелей в процессе их заводского изготовления методом "прямого натяжения обшивки на каркас панели".

1) На плоском кондукторе закрепляется каркас панели. По каркасу

укладывается тонколистовая обшивка, закрепляется на одном торце каркаса и за

второй, свободный край, вытягивается силой S с помощью домкратов до расчетного напряжения ![]() (см. рис. 6), после чего обшивка

полностью прикрепляется, к каркасу.

(см. рис. 6), после чего обшивка

полностью прикрепляется, к каркасу.

![]() (4.10

а, б)

(4.10

а, б)

Длина каркаса

готовой панели

2) Минимально необходимая Smin и максимально возможная Smax силы натяжения обшивки вычисляются по формулам:

![]() (4.11

а, б)

(4.11

а, б)

4.4.11. Расчет панелей в процессе их заводского изготовления методом "тетива". Схема последовательности, операций изображена на рис. 7.

1) Изготавливается плоский каркас. При

этом напряжения в каркасе ![]() , длина каркаса lк.

, длина каркаса lк.

2) Каркас упруго выгибается на жестком стенде до радиуса "r" и закрепляется в этом положении.

При этом в каркасе возникают напряжения чистого изгиба:

![]() (4.12)

(4.12)

3) По торцам верхних фибр каркаса закрепляется

обшивка в горизонтальном прямолинейном положении. При этом напряжения в каркасе

остаются неизменными, т.е. ![]() ; напряжения в обшивке

; напряжения в обшивке

![]() ; l0 - длина обшивки.

; l0 - длина обшивки.

4) Каркас освобождается от закрепления и принудительно распрямляется до плоского состояния, вытягивая обшивку, как тетиву.

При

этом на обшивку воздействует растягивающая сила S, а на каркас - реактивная сжимающая сила - S, которая приложена в уровне верхней фибры каркаса (см. рис. 7.4.). В обшивке

появляются напряжения растяжения ![]() , а в каркасе - напряжения сжатия с изгибом

, а в каркасе - напряжения сжатия с изгибом ![]() :

:

![]() (4.13 а, б)

(4.13 а, б)

Длины обшивки и каркаса становятся одинаковыми и равными длине панели ln

ln = lк - ∆lк = lо + ∆lо.

5) Обшивка полностью прикрепляется к каркасу.

При

этом напряжения в обшивке и в каркасе не меняются, т.е. ![]() , а центр тяжести объединенного сечения смещается относительно центра

тяжести каркаса на величину ∆Z (см. рис. 7.5).

, а центр тяжести объединенного сечения смещается относительно центра

тяжести каркаса на величину ∆Z (см. рис. 7.5).

6) Полное напряженное состояние плоской панели и джина панели после изготовления определяются выражениями (4.14 а, б, в)

![]() (4.14 б)

(4.14 б)

(4.14

в)

(4.14

в)

где S определяется из выражения:

(4.15)

(4.15)

7) Максимально возможные по методу "тетива" предварительные напряжения в обшивке и соответствуйте напряжения в каркасе плоской панели

![]() (4.16 б)

(4.16 б)

8) Радиусы выгиба каркаса панели ![]() и

и ![]() ,

требуемые для получения соответственно минимальных необходимых

,

требуемые для получения соответственно минимальных необходимых ![]() и максимально возможных

и максимально возможных ![]() предварительных

напряжений в обшивке по методу "тетива", определяются из канонических

квадратных уравнений:

предварительных

напряжений в обшивке по методу "тетива", определяются из канонических

квадратных уравнений:

![]() (4.17

а)

(4.17

а)

![]() (4.17 б)

(4.17 б)

где

![]() (4.17 в)

(4.17 в)

![]() (4.17 г)

(4.17 г)

![]() (4.17 д)

(4.17 д)

![]() (4.17

е)

(4.17

е)

9) Минимально возможный по условиям изготовления радиус выгиба каркаса rmin

![]() (4.18)

(4.18)

10) Фактическая величина радиуса выгиба каркаса панели "r" должна назначаться из условия: rmin

≤ r ≤ ![]() . Если при этом величина

. Если при этом величина ![]() , то можно назначать

, то можно назначать ![]() , что позволяет получить максимально возможные по методу

"тетива" предварительные напряжения в обшивке

, что позволяет получить максимально возможные по методу

"тетива" предварительные напряжения в обшивке ![]() (4.16).

(4.16).

Г. Расчет панелей на стадии монтажа

4.4.12. Все вышеприведенные формулы напряжений табл. 2 действительны для готовой панели, которая считается плоской. На самом деле после съема с горизонтального стенда изготовленная любым из указанных способов панель упруго выгибается под воздействием неуравновешенных внутренних моментов таким образом, что верхние фибры панели получают дополнительное сжатие. Радиусы упругого выгиба и соответствующее напряженное состояние в готовой выгнутой панели могут быть вычислены для каждого из способов изготовления, однако в этом нет необходимости, так как жесткостные характеристики панели после ее изготовления остаются неизменными и все монтажные операции над панелью производятся в упругой стадии работы материала.

4.4.13. В проектном положении панель может иметь одну из трех конфигураций: плоскую, вогнутую (относительно обшивки) или выпуклую (относительно обшивки).

4.4.14. В тех случаях, когда продольные элементы каркаса панели в проектном положении имеют криволинейное очертание, в процессе монтажа производится выгиб панели до требуемого радиуса "rм". При этом нормальные напряжения в элементах панели вычисляются из условия, что выгиб панели производится из плоского состояния (см. рис. 11).

4.4.15. Пример расчета панелей на стадии монтажа приведен в приложении 2.

4.5. Расчет тонколистовой обшивки панелей на местные

нагрузки. Определение напряжений ![]() .

.

А. Общие положения

4.5.1. Кроме основных усилий от воздействия нормальных сил N на панель в целом, обшивки в рассматриваемых конструкциях одновременно воспринимают местную поперечную равномерно распределенную нагрузку, например, от кровли, снега и т.п.

4.5.2. Расчет обшивки на местные равномерно распределенные поперечные нагрузки производится после конструктивной компоновки и предварительного подбора сечения панели.

4.5.3. При выборе шага поперечных элементов каркаса панели следует

учитывать, что мембранные усилия, растягивающие обшивку, одновременно вызывают

дополнительное обжатие продольных элементов каркаса. Обычно отношение сторон

расчетной ячейки обшивки ![]() принимается в

пределах: 0,25 ≤ n ≤ 1,0.

принимается в

пределах: 0,25 ≤ n ≤ 1,0.

4.5.4. При n ≤ 0,5 обшивка под воздействием поперечных нагрузок находится в одноосном напряженном состоянии и может быть рассчитана как гибкая нить (рис. 12).

Рис. 12. Расчетная схема обшивки,

работающей как гибкая нить (n ≤ 0,5);

1 - продольные элементы каркаса панели;

2 - поперечные элементы каркаса панели;

3 - мембрана;

4 - линия прогибов мембраны с учетом горизонтального смещения опор, т.е. с учетом упругих продольных деформаций продольных

элементов каркаса панелей

При n > 0,5 обшивка под воздействием поперечных нагрузок находится полностью или частично в двухосном напряженном состоянии и должна рассчитываться как прямоугольная мембрана (рис. 14), опертая на продольные и поперечные элементы каркаса панелей.

4.5.5. Прогибы предварительно

напряженной обшивки определяются от нормативных временных нагрузок. Стрелка прогибов

не должна превышать предельной величины ![]() .

.

Б. Расчет обшивки как гибкой нити при n ≤ 0,5 (рис. 12)

4.5.6. Расчет обшивки как гибкой нити с достаточной точностью может быть произведен при следующих предпосылках:

- под воздействием равномерно распределенной нагрузки "q" обшивка работает на пролете между поперечными

элементами каркаса и находится в

одноосном напряженном состоянии, т.е. ![]() ;

;

- обшивка загружена равномерно по всей длине панели, так что распорные силы в каждых двух соседних ячейках оказывается одинаковыми (рис. 12а) и поперечные элементы каркаса панели работают только на вертикальные реакции от нагрузки q и не изгибаются в плоскости обшивки;

- распорные силы обшивки H передаются на продольные элементы каркаса панели в торцах конструкции и сжимают продольные элементы каркаса (рис. 12а).

Расчет обшивки должен производиться с учетом обжатия продольных элементов каркаса, т.е. расчетной схемой обшивки является гибкая нить на упруго смещающихся в горизонтальном направлении опорах (рис. 12б);

- предварительное напряжение обшивки считается полностью исчерпанным;

- прогибы обшивки малы, так что кривая прогибов обшивки под расчетной нагрузкой пологая.

4.5.7. Для расчета мембраны как гибкой нити введем следующие дополнительные обозначения (рис. 12б):

"a" -

расчетный пролет нити (шаг поперечных элементов каркаса панели); "∆a" - величина упругой деформации продольных

элементов каркаса панели на участке между поперечинами; "f" - стрелка прогиба нити под воздействием

равномерно распределенной погонной нагрузки "q" с учетом вытяжки нити и горизонтального смещения опор ![]() ; ∆Z - вытяжка нити под воздействием нагрузки

"q"; Z - длина нити после ее вытяжки на величину "∆Z"; H - распор в нити от нагрузки "q" при стрелке прогиба нити "f".

; ∆Z - вытяжка нити под воздействием нагрузки

"q"; Z - длина нити после ее вытяжки на величину "∆Z"; H - распор в нити от нагрузки "q" при стрелке прогиба нити "f".

4.5.8. Распор "H" получим из выражения:

Соответствующие напряжения в обшивке:

Стрелка прогиба "f"

определяется от нормативной временной нагрузки ![]() по формуле:

по формуле:

где ![]() - в запас надежности определяется в

соответствии с (4.20) от нагрузки

- в запас надежности определяется в

соответствии с (4.20) от нагрузки ![]() ;

;

![]() (см. п. 4.5.5).

(см. п. 4.5.5).

4.5.9. Пример расчета обшивки на местные нагрузки при n ≤ 0,5 приведен в приложении 2.

В. Расчет обшивки как мембраны с прямолинейными кромками при n > 0,5 (рис. 13)

4.5.10. Прямолинейность продольных кромок обшивки в конструкциях

рассматриваемого типа обеспечивается вследствие объединения продольных

элементов каркаса панелей смежных блоков полосовыми нательниками. В случае

отсутствия развязки продольных элементов каркаса панели в плоскости обшивки

определение прогибов мембраны следует производить для расчетной схемы мембраны

с искривлявшимися продольными кромками. При этом напряжения ![]() ,

, ![]() допустимо определять в расчетной схеме

мембраны с прямолинейными кромками.

допустимо определять в расчетной схеме

мембраны с прямолинейными кромками.

Рис. 13.

а) - расчетная модель обшивки, работающей как мембрана, опертая по четырем

сторонам (n > 0,5)

1 - продольные элементы

каркаса панели;

2 - поперечные элементы

каркаса панели;

3 - мембрана.

б) - эпюры нормальных напряжений в мембране

4.5.11. Задача решается при следующих предпосылках:

- мембрана и ребра контура работает в упругой области;

- ребра контура имеют конечную жесткость на сжатие и бесконечную жесткость на изгиб;

- величина натяжения мембраны исключает возможность появления сжимающих напряжений в продольном направлении.

Расчетная модель мембраны с прямолинейными кромками приведена на рис. 13а.

4.5.12. Ширина зоны двухосного растяжения не зависит от координаты "y" и

равна φa, где φ -

редукционный коэффициент, который

определяет относительную ширину зоны двухосного растяжения (рис. 13б):

![]() .

.

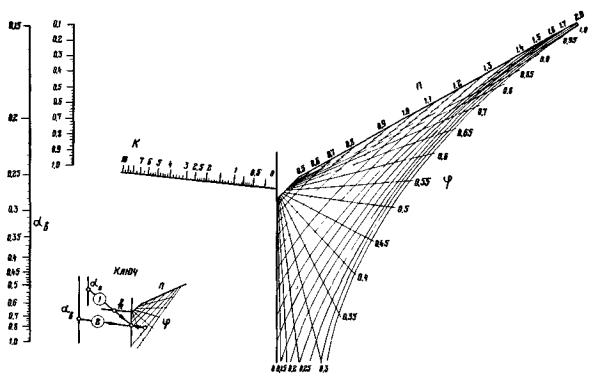

Численное значение редукционного коэффициента "φ" определяется по номограмме рис. 14. Если найденное значение φ < 0, то принимается φ = 0, если найденное значение φ > 1, то принимается φ = 1.

Рис. 14. Номограмма для определения редукционного коэффициента φ

На номограмме рис. 14 обозначено:

4.5.13. В предельном состоянии системы предварительное натяжение мембраны

полностью исчерпывается и краевые напряжения ![]() . При этом максимальные напряжения в центре мембраны

определяются выражениями (4.24 а, б):

. При этом максимальные напряжения в центре мембраны

определяются выражениями (4.24 а, б):

![]()

Стрелка прогиба "f" определяется от нормативной временной

нагрузки ![]() , по формуле:

, по формуле:

где ![]() (см. п. 4.5.5).

(см. п. 4.5.5).

В (4.23), (4.24),

кроме ранее оговоренных, приняты обозначения: ![]() ,

, ![]() - интенсивность

приложенной к верхней обшивке равномерно распределенной по площади расчетной и

временной нормативной нагрузки, соответственно;

- интенсивность

приложенной к верхней обшивке равномерно распределенной по площади расчетной и

временной нормативной нагрузки, соответственно; ![]() - суммарная площадь сечения поперечных

элементов каркаса панели, ограничивающих расчетную ячейку.

- суммарная площадь сечения поперечных

элементов каркаса панели, ограничивающих расчетную ячейку.

4.5.14. Суммарные местные

напряжения в обшивке ![]() определяется

следующим образом:

определяется

следующим образом:

1) при n ≤ 0,5:

![]() (4.25)

(4.25)

где ![]() вычисляется в соответствии с (4.21);

вычисляется в соответствии с (4.21);

2) при n > 0,5:

![]() (4.26)

(4.26)

где ![]() вычисляется в соответствии

с (4.24).

вычисляется в соответствии

с (4.24).

4.5.15. Пример расчета обшивки на местные нагрузки как мембраны с прямолинейными кромками при n > 0,5 приведен в приложении 2.

4.6. Расчет

продольных элементов каркаса панелей на местные нагрузки. Определение

напряжений ![]()

А. Общие положения

4.6.1. Местные напряжения ![]() в продольных элементах каркаса панели определяются как сумма напряжений

в продольных элементах каркаса панели определяются как сумма напряжений ![]() от одновременного воздействия тех из

ниже перечисленных факторов, которые имеют место в конкретной конструкции.

от одновременного воздействия тех из

ниже перечисленных факторов, которые имеют место в конкретной конструкции.

i - номер фактора, вызывающего напряжение ![]() , где i = 1, 2, 3, 4, 5, 6.

, где i = 1, 2, 3, 4, 5, 6.

1) Обжатие каркаса продольными мембранными усилиями.

2) Изгиб продольных элементов каркаса в плоскости панели под воздействием поперечных мембранных: усилий.

3) Изгиб продольных элементов каркаса из плоскости панели вследствие внеузлового опирания поперечных элементов либо вследствии непосредственного воздействия местной вертикальной нагрузки на обшивке при опирании поперечин в узлах продольных ферм и при n > 0,5.

4) Изгиб продольных элементов каркаса из плоскости панели вследствие эксцентричного прикрепления раскосов продольных ферм.

5) Изгиб продольных элементов каркаса в плоскости панели вследствие эксцентричного прикрепления раскосов вертикальных ферм блоков.

6) Изгиб продольных элементов каркаса из плоскости панели вследствие их кривизны между узлами решетки вертикальных ферм блоков.

Б. Обжатие каркаса продольными мембранными усилиями. Определение

напряжений ![]()

4.6.2. Продольные распорные силы обшивки передаются

на продольные элементы каркаса панели в торцах конструкции в виде

сосредоточенных сил ![]() (см. рис. 12а):

(см. рис. 12а):

4.6.3. Соответствующее напряжение в продольных элементах каркаса:

При n ≤

0,5 ![]() определяется из (4.21).

определяется из (4.21).

При n > 0,5 ![]() в запас надежности

определяется из (4.24б).

в запас надежности

определяется из (4.24б).

В. Изгиб продольных элементов каркаса в плоскости панели под

воздействием поперечных мембранных усилий. Определение напряжений ![]()

4.6.4. В тех случаях, когда продольные элементы каркаса не развязаны по всей длине в плоскости панели и при этом отношение сторон расчетной ячейки обшивки n > 0,5, продольные элементы каркаса работают на изгиб в плоскости панели под воздействием поперечных мембранных усилий.

4.6.5. Расчет продольных элементов в плоскости панели в запас надежности производится в соответствии с расчетной схемой на рис. 15 как многопролетной неразрезной балки, опертой на поперечные элементы и находящейся под воздействием равномерно распределенной нагрузки qy:

![]() в запас надежности определяется из (4.24в).

в запас надежности определяется из (4.24в).

Рис. 15. Расчетная схема продольных

элементов каркаса панелей при их работе на изгиб от поперечных мембранных

усилий

а) - план;

б) - расчетная схема;

в) - эпюра моментов в плоскости панели

4.6.6. Соответствующие напряжения в продольных элементах каркаса

где ![]() - изгибающий момент в плоскости

обшивки панели для расчетного сечения продольного элемента.

- изгибающий момент в плоскости

обшивки панели для расчетного сечения продольного элемента.

4.6.7. В тех случаях, когда продольные элементы закреплены в плоскости панели, то расчеты ведутся с учетом на нагрузку qy.

Г. Изгиб продольных элементов каркаса из плоскости панели

вследствие внеузлового опирания поперечных элементов либо вследствие

непосредственного воздействия местной вертикальной нагрузки на обшивке при

опирании поперечин в узлах продольных ферм и при n > 0,5. Определение напряжений ![]() .

.

4.6.8. В тех случаях, когда осуществляется внеузловое опирание поперечин на продольные элементы каркаса, последние независимо от величины "n" следует рассчитывать в соответствии с расчетной схемой (рис. 16) как многопролетную неразрезную балку, опертую на узлы продольных ферм конструкции и находящуюся под воздействием только сосредоточенных сил, которые представляют собой опорные реакции поперечин Rкп (см. п. 4.8 настоящего раздела).

Рис. 16. Расчетная схема продольных

элементов каркаса панели при их работе на изгиб от внеузлового опирания

поперечин

а) - конструктивная схема;

б) - расчетная схема;

в) - эпюра

моментов из плоскости панели

В тех случаях, когда поперечные элементы опираются в узлах продольных ферм и при n > 0,5, часть местной вертикальной нагрузки с обшивки передается непосредственно на продольные элементы каркаса (в соответствии со схемой (см. рис. 17) - с заштрихованной площади I). Таким образом, погонная вертикальная нагрузка "q", действующая на продольные элементы каркаса имеет вид треугольника, ординаты которого вычисляются по формуле:

Рис. 17. Схема передачи местной

вертикальной нагрузки с обшивки на продольные элементы каркаса панели при ![]() и при опирании поперечных элементов в

узлах продольных ферм

и при опирании поперечных элементов в

узлах продольных ферм

Расчетная схема продольных элементов каркаса для данного случая представлена на рис. 18.

Рис. 18. Расчетная схема продольных

элементов каркаса панели при их работе на изгиб от местной вертикальной

нагрузки при n > 0,5 при

опирании поперечных элементов в узлах продольных ферм

а) - конструктивная схема;

б) - расчетная схема;

в) - эпюра моментов из плоскости панели

4.6.9. Соответствующие напряжения в продольных элементах

![]() (4.31б)

(4.31б)

где ![]() - изгибающий момент из плоскости

панели для расчетного сечения продольного элемента.

- изгибающий момент из плоскости

панели для расчетного сечения продольного элемента.

Д. Изгиб продольных элементов каркаса из плоскости и в плоскости

панели вследствие эксцентричного прикрепления, раскосов продольных ферм.

Определение напряжений ![]() .

.

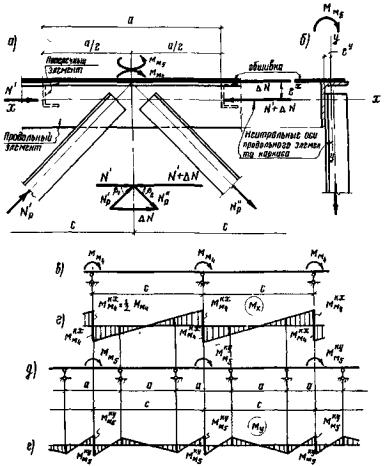

4.6.10. Эксцентричное прикрепление раскосов вызывает в продольных элементах каркаса изгиб из плоскости панели под воздействием местных сосредоточенных моментов Mм4 и изгиб в плоскости панели под воздействием местных сосредоточенных моментов Mм5, приложенных в узлах ферм, как показано на рис. 19 а, б.

где ex, ey - эксцентриситеты прикрепления раскосов к продольным элементам каркаса;

∆N - алгебраическая сумма проекций на ось

продольного элемента усилий в раскосах ![]() , сходящихся в данном узле.

, сходящихся в данном узле.

Рис. 19. Расчетная схема продольных

элементов каркаса панели при их изгибе вследствие эксцентричного прикрепления

раскосов

а) - расцентровка из плоскости панели;

б) - расцентровка в плоскости панели;

в, г) - расчетная схема и эпюра моментов Mx;

д, е) - расчетная схема и эпюра моментов My при изгибе продольного

элемента в плоскости панели

4.6.11. Продольные элементы каркаса рассчитываются как многопролетные неразрезные балки, опертые на узлы продольных ферм (рис. 19б) или на поперечные элементы (рис. 19в) и находящиеся под воздействием сосредоточенных внешних изгибающих моментов Mм4 и Mм5, соответственно. Максимальные изгибающие моменты возникают в сечениях, соответствующих узлам прикрепления раскосов продольных ферм:

![]() (4.33

а, б)

(4.33

а, б)

Соответствующие напряжения в продольных элементах каркаса в этих сечениях:

Обычно ![]() , так как изгиб продольных элементов каркаса в

плоскости обшивки возможен только во внутрь панели при одновременном выполнении

двух условий:

, так как изгиб продольных элементов каркаса в

плоскости обшивки возможен только во внутрь панели при одновременном выполнении

двух условий:

1) - при отсутствии поперечных закреплений этих элементов;

2) - при исчерпании растягивающих напряжений в обшивке.

Е. Изгиб продольных элементов каркаса из плоскости панели

вследствие их кривизны между узлами решетки вертикальных ферм блоков.

Определение напряжений ![]() .

.

4.6.12. В тех случаях, когда продольные элементы

каркаса панели изогнуты между уздами крепления раскосов продольных ферм, эти

элементы работают на изгиб из плоскости панели в соответствии со

схемой (на рис. 20),

как балка с защемленными концами, находящаяся под воздействием нормальных сил ![]() , действующих в каждом из продольных элементов каркаса

панели и определяемых по формуле:

, действующих в каждом из продольных элементов каркаса

панели и определяемых по формуле:

где H - определяется в соответствии с (4.27).

Рис. 20. Расчетная схема продольных

элементов каркаса панели при изгибе вследствие их кривизны между узлами

продольных элементов продольных ферм

а) - конструктивная схема;

б) - расчетная схема;

в) - эпюра моментов ![]()

4.6.13. Изгибающие моменты ![]() в такой балке определяется следующим

образом:

в такой балке определяется следующим

образом:

в пролете:

на опорах:

4.6.14. Соответствующие напряжения в продольных элементах каркаса панели:

Ж.

Суммарные местные усилия и напряжения в продольных элементах каркаса

панелей. Определение ![]() .

.

4.6.15. Для проверки несущей способности как сжатых,

так и растянутых продольных элементов каркаса панелей по условию прочности

вычисляются полные местные напряжения ![]() в фибрах продольных элементов как

сумма напряжений от одновременного воздействия вышеприведенных факторов в

соответствующих сечениях:

в фибрах продольных элементов как

сумма напряжений от одновременного воздействия вышеприведенных факторов в

соответствующих сечениях:

4.6.16. Для проверки несущей способности сжатых

продольных элементов каркаса панелей по устойчивости следует вычислить полные

местные усилия ![]() , действующие одновременно в соответствующих сечениях

продольных элементов.

, действующие одновременно в соответствующих сечениях

продольных элементов.

Местная нормальная сила:

![]()

где H - определяется в соответствии с (4.27).

Местные изгибающие моменты определяются для средней трети панели продольного элемента, т.е. - между узлами продольных ферм.

![]() (4.39б)

(4.39б)

Расчетная

нормальная сила ![]() , действующая в том же сечении, определяется в соответствии с

(4.34).

, действующая в том же сечении, определяется в соответствии с

(4.34).

В (4.38), (4.39) местные усилия и напряжения принимаются со своими алгебраическими знаками.

4.6.17. Пример расчета продольных элементов каркаса панелей на местные нагрузки приведен в приложении 2.

4.7. Определение суммарных напряжений в продольных элементах каркаса - σк и в обшивках σо, а также суммарных усилий в продольных элементах каркаса панелей.

4.7.1. После того, как вычислены усилия и напряжения в элементах панели на стадиях изготовления, монтажа и эксплуатации, необходимо произвести поверочные расчеты сечения панели.

4.7.2. В тех случаях, когда панель в процессе эксплуатации работает главным образом на растяжение или на растяжение с изгибом, проводится только поверочный расчет по прочности. Суммарные напряжения в обшивке и в продольных элементах каркаса панели в самом общем виде определяются по формулам:

Причем

напряжения ![]() и

и ![]() в растянутых панелях

определяются следующим образом:

в растянутых панелях

определяются следующим образом:

1. - если

![]()

то

![]() (4.40в)

(4.40в)

2. - если

![]()

то

![]() (4.40г)

(4.40г)

а

![]() (4.40д)

(4.40д)

4.7.3. Если панель работает на сжатие или сжатие с

изгибом, проверка прочности производится в соответствии с (4.40 а, б) и, кроме того, необходимо

дополнительно производить проверку продольных элементов каркаса на местную

устойчивость. При этом расчетная нормальная сила ![]() , действующая в продольном элементе вычисляется

в. соответствии с (4.34), а расчетные

местные изгибающие моменты

, действующая в продольном элементе вычисляется

в. соответствии с (4.34), а расчетные

местные изгибающие моменты ![]() - в соответствии с (4.39).

- в соответствии с (4.39).

4.7.4. Пример определения суммарных усилий и напряжений в продольных элементах каркаса σк и в обшивке σо сжатых панелей приведен в приложении 2.

4.8. Расчет поперечных элементов каркаса панелей

4.8.1. Поперечные элементы каркаса панелей могут быть рассчитаны по схеме рис. 21 как шарнирно-опертая балка с пролетом, разным величине "b", находящаяся под воздействием равномерно распределенной погонной нагрузки.

Рис. 21. Расчетная схема поперечная

элементов каркаса панелей

а) - грузовая площадь для поперечного элемента;

б) - расчетная схема

Если непосредственно к поперечным элементам приложены дополнительные нагрузки, они должны учитываться, как обычно.

При этом в состав расчетного сечения поперечных элементов не должна вводиться обшивка панели.

4.8.2. Расчетные напряжения в поперечных элементах:

где ![]() - момент сопротивления собственного

сечения поперечного элемента каркаса панели;

- момент сопротивления собственного

сечения поперечного элемента каркаса панели;

![]() - расчетный изгибающий момент.

- расчетный изгибающий момент.

4.8.3. На продольные элементы каркаса панели нагрузка с поперечных элементов передается в виде сосредоточенных опорных реакций Rкп. Для случаев загружения только равномерно распределенной нагрузкой qкп

![]() (4.43б)

(4.43б)

4.8.4. Пример расчета поперечных элементов панелей на местные нагрузки приведен в приложении 2.

4.9. Расчет элементов торцевых ферм натяжения панелей

4.9.1. Торцевые фермы натяжения крайних панелей блоков в самом общем случае работают на два вида нагрузок (рис. 22):

а) на равномерно распределенную

нагрузку от предварительного натяжения обшивки ![]() в процессе заводского изготовления;

в процессе заводского изготовления;

б) равномерно распределенную

нагрузку ![]() от работы обшивки в продольном

направлении под воздействием местных поперечных нагрузок:

от работы обшивки в продольном

направлении под воздействием местных поперечных нагрузок:

где ![]() - вычисляется в

соответствии с п. 4.4,

а

- вычисляется в

соответствии с п. 4.4,

а ![]() - в соответствии с п.

4.5

настоящего раздела.

- в соответствии с п.

4.5

настоящего раздела.

При этом для случая n > 0,5 в запас надежности принимается:

![]() (см. (4.24))

(см. (4.24))

Рис. 22. Расчетная схема торцевой фермы

натяжения

а) - план;

б) - расчетная схема

4.9.2. Торцевые фермы натяжения средних панелей

блоков работают только на нагрузку от предварительного натяжения обшивки ![]() , т.е. для

этих панелей

, т.е. для

этих панелей ![]() .

.

4.9.3. Расчет ферм натяжения производится в соответствии с расчетной схемой на рис. 22 при следующих предпосылках:

а) до начала производства предварительного натяжения обшивка прикрепляется ко всем элементам торцевой фермы;

б) все элементы торцевой фермы работают на осевые усилия;

в) участок обшивки, расположенный непосредственно над торцевой фермой, может учитываться в расчете, так как фактически включается в ее работу;

г) нагрузка qт считается целиком приложенной к узлам нижнего пояса торцевой фермы.

4.9.4. На рис. 22 обозначено:

aт - высота торцевой фермы в осях ее поясов;

bт - пролет торцевой фермы в осях продольных элементов каркаса панели;

b'т - расстояние между узлами торцевой фермы:

4.9.5. Пример расчета торцевой фермы натяжения крайних панелей блока покрытия приведен в приложении 2.

ПРИЛОЖЕНИЕ № 1

КОНСТРУИРОВАНИЕ, ЗАВОДСКОЕ ИЗГОТОВЛЕНИЕ И МОНТАЖ БОЛЬШЕПРОЛЕТНОГО ПОКРЫТИЯ ОЛИМПИЙСКОГО СПОРТКОМПЛЕКСА ЦСКА

1. Конструктивное описание

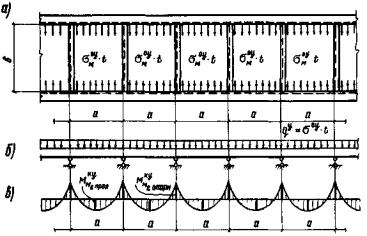

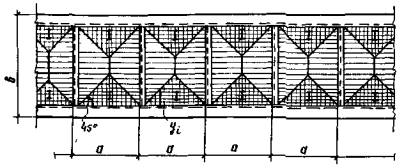

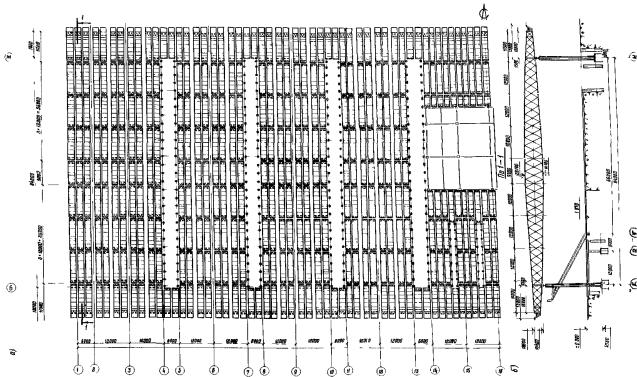

Спорткомплекс ЦСКА представляет собой здание размерами в плане 84´300 м в осях колонн, или 110´306 м по периметру покрытия. В здании размещены футбольное и легкоатлетическое поля с трибунами на 10 тыс. зрителей, а также ряд спортивных залов, бытовых и технологических помещений. Общая схема сооружения показана на рис. 23.

Рис. 23. План покрытия по верхним поясам

ферм:

а) - план покрытия,

б) - поперечный разрез здания.

Средняя часть здания, его ядро, воспринимающее все горизонтальные нагрузки, которые действуют в продольном направлении, решена в виде системы многоэтажных рам с сеткой колонн 12´12 м и имеет в плане размеры 48´110 м.

К ядру здания с обеих сторон примыкают каркасы залов размерами в плане 126´110 м. Поперечная жесткость этих каркасов обеспечивается подкосной конструкцией, образованной колоннами и косоурами трибун. По основным колоннам предусмотрены подстропильные неразрезные балки. Пролет залов в осях колонн 84 м.

В покрытии основных залов через каждые 24 и предусмотрены светоаэрационные зенитные фонари, которые служат также температурными швами.

Несущие конструкции покрытия основных залов выполнены в виде предварительно-напряженных объемных блоков длиной 104 м, шириной 2,5 м, высотой от 2,0 м по краям до 6 м в коньке. Очертания верхнего и нижнего поясов двояковыпуклых ферм определяются окружностями R = 677 м.

Конструкция блока состоит из верхних и нижних панелей, соединенных между собой решеткой крестового очертания из одиночных уголков. Продольные и поперечные контурные элементы каркасов панелей наполнены из уголков, развернутых обушками внутрь блока.

Панели (рис. 2) имеют в плане размеры по обушкам 2,12´12 м. Верхние сжатые панели состоят из сварного каркаса, образованного из продольных уголков сечением 200´14 мм или 200´12 мм, торцевых фермочек, воспринимающих усилия предварительного натяжения обшивки, из уголков сечением 80´7 мм и поперечин из 8П, поставленных с шагом 1,5 м. К каркасу прикрепляется стальная обшивка толщиной 1,5 мм (проект), которая предварительно напрягается до расчетного уровня напряжений. Продольные уголки каркаса нижних панелей имеют сечение 200´125´11 мм. Они ориентированы так, что большая полка расположена вертикально. Обшивка нижних растянутых панелей той же толщины 1,5 мм получает конструктивное предварительное напряжение около 3000 Н/см2.

2. Заводское изготовление предварительно напряженных панелей

Технологическая схема изготовления предварительно напряженных панелей на автоматизированной поточной линии показана на рис. 24. Технология разделена на следующие этапы. На радиально-сверлильном станке с подвижным столом-кондуктором "1" производится сверловка поясных уголков по кондукторным плитам. На плоском стенде "2" собирается на прихватках плоский каркас панели, после чего он переносится на кантователь "3", позволяющий производить сварку всех стыков в нижнем положении. Сварка каркаса производится полуавтоматом в среде CO2, проволокой Св-08Г2С Æ1,6 мм. Параллельно на стенде "4" производится сварка листов настила в карты 1250´12000 мм стыковым швом на медной подкладке автоматом в среде CO2 проволокой Св-08Г2С Æ1,6 мм.

Рис. 24. Поточная линия изготовления панелей покрытия

Натяжение обшивки производилось в соответствии со способом "тетива".

Операции по натяжению обшивки осуществляются на стенде "5". На стенд укладываются две карты обшивки, на которые в свою очередь устанавливается сваренный каркас. Листы обшивки привариваются к одному из торцов каркаса, после чего винтовыми домкратами каркас упруго выгибается вверх на расчетную величину. Затем листы обшивки вытягиваются пневмодомкратами усилием 8 т до прямолинейного состояния и привариваются ко второму торцу.

При снятии панели со стенда каркас, распрямляясь, упруго вытягивает обшивку. В таком состоянии панель подается на стенд "6" и укладывается обшивкой вверх с конструктивным обратным выгибом для лучшего прилегания продольных элементов каркаса к обшивке, после чего производится автоматическая приварка обшивки к продольным уголкам каркаса и сварка продольного шва обшивки внахлест. На стенде "7" прерывистыми швами обшивка приваривается к поперечным элементам каркаса.

Расчет панели покрытия в процессе изготовления приведен в примере приложения № 2.

3. Монтаж покрытия

Компоновка конструкции покрытия соответствует рис. 1.

Укрупнительная контрольная сборка блока производилась в кондукторе, длина которого соответствовала длине монтажного блока. На этом этапе сборки осуществлялась выверка габаритных размеров блока, проектный выгиб панелей до радиуса 677 м и постановка элементов связевых решеток.

Элементы решеток главных ферм прикреплялись к продольным элементам каркаса панелей на несущих высокопрочных болтах - М22 в отверстия диаметром 23,5 мм в соответствии с рис. 2, 4.

Элементы поперечных связей прикреплялись на болтах нормальной точности М20 в отверстия диаметром 23 мм.

Из кондуктора контрольной сборки объемные блок-панели длиной 12 м, состоящие из верхней и нижней преднапряженных панелей и соединительной решетки, подавались на сборочные стапели, где они объединялись в монтажные блоки длиной 104 м.

Монтажные стыки поясов блок-панелей между собой осуществлены сварными. Продольные уголки каркаса стыкуются на двусторонних накладках, в соответствии с рис. 8, а обшивка толщиной 2 мм перехлестывается напуском на торцевой элемент соседней панели.

Каждые два блока размерами 2,5´110 и объединялись перед подъемом в монтажный блок габаритами в плане 5´110 м. При этом продольный зазор между блоками перекрывался полосовыми нательниками толщиной 2 мм и 4 мм, которые приваривались на полки уголков каркасов панелей. Максимальный вес монтажного блока составил 100 т.

Монтажный блок на тележках скипового типа по наклонной монтажной эстакаде поднимался на отметку подстропильных балок, по которым надвигался с помощью двух лебедок, грузоподъемностью по 8 т каждая в проектное положение. Для надвижки по балкам уложен квадратный рельс 60´60 мм, а в опорной конструкции блока предусмотрены специальные подкладки из обрезков швеллерных балок.

Продольные зазоры между монтажными блоками, установленными в проектное положение, перекрываются нащельниками толщиной 4 мм. Все монтажные стыки по верхним поясам блоков выполнены герметичными сплошными сварными швами.

ПРИЛОЖЕНИЕ № 2

ПРИМЕР РАСЧЕТА СЖАТОЙ ПАНЕЛИ

В качестве примера здесь и далее принята сжатая панель верхнего пояса рядового блока покрытия спортивного комплекса ЦСКА. Общая схема покрытия приведена на рис. 23. Конструктивное описание, способ заводского изготовления и монтажа описаны в приложении № 1. Значения расчетных сопротивлений стали Ry в данном примере приняты в соответствии со СНиП II.В.3-72, действовавшим в период проектирования и строительства рассматриваемого объекта.

1. Статический расчет конструкций в целом

Расчетным для рассматриваемой панели является монтажный случай загружения блока. При этом расчетная схема представляет собой балку пролетом 104 м, шарнирно опертую по концам и загруженную равномерно распределенной монтажной нагрузкой q = 0,9 т/м. Проверяемое сечение расположено на расстоянии 22 м от левой опоры. Принятые расчетные усилия в проверяемом сечении на всю ширину блока: изгибающий момент M = 820 тм; поперечная сила Q = 27 т; нормальная сила в сжатой панели N = -180 т.

2. Конструктивная компоновка каркаса панели

Принятые размеры панели в плане: длина каркаса панели lк = 11980 мм, ширина панели (по обушкам) b = 2120 мм; шаг поперечных элементов каркаса панели: a = 1500 мм.

Продольные элементы из прокатных уголков из стали марки 10Г2С1-12 (![]() кг/см2).

кг/см2).

Поперечные элементы из швеллеров из стали марки ВСт3пс6 (Ry = 2100 кг/см2).

Торцевые элементы натяжения выполнены в виде ферм высотой 707 мм (в осях поясов) из одиночных прокатных уголков из стали марки ВСт3пс6 (Ry = 2100 кг/см2).

3. Предварительный подбор сечения панели.

Геометрические характеристики

Схема расчетного сечения панели показана на рис. 10.

Обшивка панели из стали марки 10ХНДП (![]() кг/см2). Ширина b = 2120 мм, толщина t =

1,5 мм, Aо = 0,15´212

= 31,8 см2.

кг/см2). Ширина b = 2120 мм, толщина t =

1,5 мм, Aо = 0,15´212

= 31,8 см2.

Величина возможных местных напряжений в каркасе принята

![]()

Тогда ![]()

Требуемая площадь сечения продольных элементов каркаса сжатой панели определяется по формуле (4.2).

![]()

Для продольных элементов каркаса панели приняты 2/200´12; Wкв = 340 см8; Wкн = 125 см3; Aк = 94 см2; Zкв = 5,37 см; Zкн = 14,63 см; An = Aо + Aк = 125,8 см2.

В соответствии с (4.1):

An = Aо + Ky·Aк = 125,8 см2,

где Ky = 1 для сжатых панелей.

В соответствии с (4.4) вычислим

![]()

∆Z = KоZкв = 0,253´5,37 = 1,36 см;

Zпв = Zкв(1 - Kо) = 5,37´0,747 = 4,02 см;

Zпн = 20 - 4,02 = 15,98 см.

4. Определение минимально необходимой величины полного предварительного напряжения

Так

как ![]() , местные напряжения в обшивке принимаются

, местные напряжения в обшивке принимаются ![]() .

.

Минимально

необходимая величина полного предварительного напряжения ![]() определяется в соответствии с (4.6).

определяется в соответствии с (4.6).

![]()

5. Определение монтажных предварительных напряжений

Радиус кривизны продольных элементов каркаса панели в проектном положении, т.е. радиус гиба панели в процессе монтажа rм = 67700 см.

Предварительные напряжения на стадии монтажа ![]() ,

, ![]() вычисляем по

формуле (4.19):

вычисляем по

формуле (4.19):

![]()