типовые Технологические КАРТЫ НА производство отдельных видов работ

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА МОНТАЖ строительных конструкций

6307030151

41151

УСИЛЕНИЕ

ЖЕЛЕЗОБЕТОННЫХ БАЛОК ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫМИ ГОРИЗОНТАЛЬНЫМИ ЗАТЯЖКАМИ

MOCKBA-1990

Содержание

|

РАЗРАБОТАНА ГПКИ "Тульский Промстройпроект" Минсевзапстроя РСФСР Главный инженер института М.М. Пантелеев Начальник отдела В.Н. Краюшкин Главный инженер проекта С.Г. Егоров |

|

СОГЛАСОВАНО Управление механизации и технологии строительства Госстроя СССР Письмо от 13.02.1990 № 12-58 Введена в действие с 1.03.1990 г. |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Данная технологическая карта составлена на выполнение работ по усилению железобетонных балок и ригелей путем устройства предварительно напряженных горизонтальных затяжек из круглой стали или фасонного проката.

1.2. Карта рекомендована для применения при техперевооружении, реконструкции и ремонте промышленных и прочих зданий с монолитными или сборными балочными перекрытиями и покрытиями с величиной пролетов 6-18 м.

1.3. В настоящей корте рассмотрены особенности выполнения работ при различных конструктивных решениях усиления конструкций.

1.4. При привязке технологической карты к реальным объектам и условиям производства работ необходимо выполнить пересчет объемов работ, калькуляций затрат труда и заработной платы, графиков производства работ, материально-технических ресурсов и конечных технико-экономических показателей на основании фасетного классификатора факторов.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. До начала работ по усилению конструкций в зависимости от конкретных условий необходимо:

проанализировать влияние стесненности фронта работ от конструкций и технологического оборудования на условия производства работ;

определить возможность выполнения работ без остановки основного производства, а при необходимости - сроки частичной или полной его остановки и увязать график выполнения работ с технологическим режимом действующего производства;

выявить возможность использования внутрицехового транспорта и грузоподъемных механизмов для производства работ и доставки материалов в зону применения;

разработать схему доставки строительных материалов и инвентаря к месту работ и в зоны временного складирования;

произвести необходимый демонтаж оборудования и инженерных сетей или их временное отключение и вынос на период производства работ по усилению конструкций;

выполнить необходимое разгружение конструкций;

установить порядок и места подключения инструмента и оборудования к существующим сетям энергоснабжения;

осуществить комплекс дополнительных мероприятий по обеспечению безопасного выполнения работ в условиях действующего производства и защите технологического оборудования, инженерных коммуникаций, материалов и готовой продукции от возможного повреждения или загрязнения.

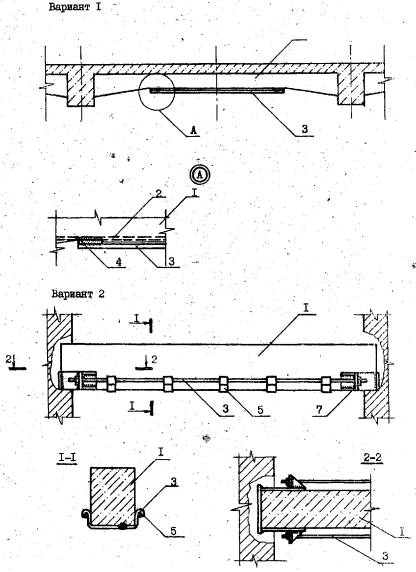

2.2. Проектные решения усиления балок и ригелей горизонтальными затяжками можно представить тремя конструктивными схемами:

установка дополнительной арматуры;

затяжки в уровне перекрытия вдоль боковых граней балок;

затяжки со стяжными хомутами под нижней гранью балок.

Примеры конструктивных решений даны на рис. 1.

ВАРИАНТЫ КОНСТРУКТИВНЫХ РЕШЕНИЙ

Рис. 1

1 - усиливаемая балка; 2 - существующая арматура; 3 - затяжка; 4 - коротыш; 5 -

сопрягающие элемента; 6 - стяжной хомут; 7 - опорный анкер; 8 - уголок; 9 -

заделка отверстия

При отличии проектного решения от конструктивных схем, принятых в настоящей карте, следует привязывать технологию производства работ к наиболее подходящей конструктивной схеме из указанных, с необходимым пересчетом объемов и параметров согласно проекту усиления.

2.3. В зависимости от проектного решения комплекс работ по усилению конструкций может включать следующие технологические процессы (табл.1).

Таблица 1

|

№ п/п |

Наименование работ |

Варианты конструктивных схем |

||

|

1 |

2 |

3 |

||

|

1 |

Монтаж и демонтаж подмостей |

+ |

+ |

+ |

|

2 |

Пробивка отверстий в перекрытии |

- |

- |

+ |

|

3 |

Разборка кирпичной кладки |

- |

+ |

- |

|

4 |

Скалывание бетона |

+ |

- |

+ |

|

5 |

Установка опорных анкеров |

- |

+ |

+ |

|

6 |

Установка коротышей из круглой стали |

+ |

- |

- |

|

7 |

Установка дополнительной арматуры |

+ |

- |

- |

|

8 |

Монтаж конструкций затяжки |

- |

+ |

+ |

|

9 |

Натяжение затяжки |

- |

+ |

+ |

|

10 |

Заделка отверстий и выемок |

+ |

+ |

+ |

2.4. Настоящей картой предусмотрен следующий порядок производства работ:

монтаж трубчатых лесов с устройством рабочего настила;

подготовка мест установки - креплений дополнительной арматуры и опорных анкеров (пробивка необходимых отверстий, скалывание бетона, разборка кирпичной кладки и т.п.);

монтаж опорных анкеров или креплений дополнительной арматуры (наварка, коротышей);

установка конструкций затяжки с приваркой концов к местам крепления или опорным анкерам;

натяжение затяжки с помощью натяжных устройств;

заделка бетоном борозд, выемок и отверстий;

демонтаж лесов и приспособлений.

2.5. При производстве работ по усилению конструкций балок и ригелей горизонтальными затяжками выбор средств подмащивания определяется реальными условиями реконструируемого производства.

Подготовка мест установки опорных узлов подразумевает (в зависимости, от конкретных конструкций): удаление железобетона, мешающего установке опорных анкеров, пробивку необходимых монтажных отверстий, очистку опорных участков от кирпичной кладки, скалывание защитного слоя бетона с рабочей арматуры.

Разборку кирпичной кладки, скалывание бетона, пробивку отверстий предусмотрено выполнять с применением пневмо- или электроинструмента.

Установку дополнительной арматура применяют, как правило, в случаях, когда анкерные устройства нельзя разместить на торцах усиливаемых балок. Дополнительную арматуру крепят к обнаженной рабочей арматуре конструкций возле опорных участков, где напряжения в арматуре незначительны. После скалывания защитного слоя на рабочую арматуру наваривают коротыши, диаметр которых несколько больше толщины защитного слоя. К коротышам приваривают арматуру усиления. Натяжение производят термическим способом.

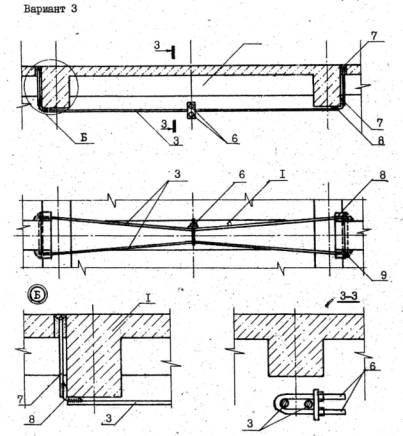

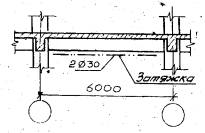

Для этого стержни устанавливают в проектное положение при помощи струбцин (рис.2) или временных подвесок и приваривают один конец к коротышу, второй оставляя свободным. Далее стержень включают в электрическую цепь и нагревают до расчетной температуры. Свободный конец прижимают к коротышу и приваривают. В процессе сварки до полного остывания шва необходимо поддерживать расчетную температуру.

Рис.2

1 - струбцина; 2 - усиливаемая балка; 3 - тяжи

Особенностью усиления балок по второй схеме является обеспечение совместной работы затяжки с усиливаемой конструкцией.. Для этого под нижнюю грань балки устанавливают П-образные сопрягающие элементы из листовой стали (см. поз. 5 рис.1), располагая их друг от друга на расстоянии, не превышающем высоту балки. При выполнении усиления необходимо проконтролировать их плотное прилегание к поверхности балки. Натяжение затяжки производят механическим способом подтягивая гайки на опорных анкерах. При создании значительных предварительных напряжений в тяжах для облегчения затягивания гаек рекомендуется применять прогрев тяжей электротермическим способом или пламенем газовых резаков равномерно по всей длине.

Опорные анкеры следует устанавливать, подливая цементный раствор для плотного примыкания их к торцам конструкций.

При выполнении затяжки по схеме 3 тяжи подвески устанавливают в проектное положение с предварительным вывешиванием и закреплением монтажными струбцинами. Один из концов тяжа прижимают к опорному анкеру и обваривают.

Затем производят нагревание тяжа до расчетной температуры и в нагретом состоянии приваривают другой конец. Нагревание тяжей выполняют с помощью электротрансформаторов или пламенем газовых или бензиновых резаков равномерно по всей длине.

В процессе остывания происходит сжатие металла, тем самым достигается предварительное натяжение затяжки и плотное соприкосновение опорных узлов с конструкциями.

Затем на тяжи надевается стяжной хомут и выполняют предварительное натяжение затяжки до проектного усилия в тяжах путем стягивания ветвей одновременным подтягиванием гаек.

2.6. В натяжных устройствах рекомендовано резьбу смазывать машинным маслом, гайки применять полуторной высоты, а после окончания натяжения обязательно установить контргайки или зафиксировать гайки обвариванием электросваркой.

Для предохранения, затяжек от коррозии их окрашивают, как обычные металлоконструкции. В пожароопасных помещениях и при наличии избыточной влажности конструкции затяжки необходимо покрыть слоем цементной штукатурки или другими покрытиями, состав и толщина которых должна быть определена проектом.

После монтажа затяжки отверстия, штрабы и места сколотого бетона необходимо заделать цементным раствором на крупном песке. Места разборки кирпичной кладки необходимо заложить кирпичом или замонолитить бетоном.

При выполнении работ следует строго соблюдать требования СНиП 3.03.01-87.

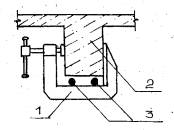

2.7. Пример усиления конструкций горизонтальными затяжками рассмотрен на рис. 3.

Рис.3

На указанные в примере объемы рассчитаны калькуляции затрат труда и разработаны графики производства работ для различных конструктивных схем.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Таблица 2

|

Наименование процессов, подлежащих контролю |

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

Обработка мест установки опорных анкеров и подкладок |

Очистка опорных поверхностей, удаление неровностей и наплывов бетона |

Визуально |

До установки |

Мастер, прораб |

Отсутствие на бетонной поверхности неровностей и наплывов бетона |

|

Установка опорных анкеров |

Правильность установки опорных анкеров относительно проектных размеров |

Стальной метр, инструментально |

До монтажа конструкций затяжки |

То же |

Отклонение от проектного положения ± 5 мм |

|

Монтаж конструкций затяжки |

Соответствие размеров конструкций затяжки и правильность их установки проектному положению |

Стальной метр. Инструментально и визуально |

До приварки тяжей и натяжения затяжки |

-"- |

Приемка согласно СНиП 3.03.01-87 |

|

Прогрев тяжей |

Равномерность и температура прогрева |

Визуально и инструментально

|

Во время прогрева |

-"- |

Соответствие температуры прогрева указанной в проекте |

|

Качество сварных швов |

Высота шва, провар металла

|

Визуально, инструментально. Стальной метр |

Перед натяжением затяжки |

-"- |

Приемка по ГОСТ 10922-75 и ГОСТ 6996-66* |

|

Предварительное натяжение затяжки |

Контроль усилия в тяжах затяжки |

Инструментально, динамометрический ключ |

В процессе натяжения |

Мастер, прораб, бригадир |

100%-ный контроль болтов. Момент закручивания гаек должен быть не менее расчетного и не превышать его более чем на 20% |

|

Замоноличивание отверстий и выемок |

Качество бетонной смеси, тщательность заполнения пустот |

Визуально |

В процессе работы |

Мастер, прораб |

Приемка согласно СНиП 3.03.01-87, раздел 2 |

4. КАЛЬКУЛЯЦИИ ЗАТРАТ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

ВАРИАНТ 1

Таблица 3

|

Наименование процессов |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, р.-к. |

|||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

||||||||

|

Скалывание бетона защитного слоя с оголением арматуры |

- |

м3 |

0,01 |

ЕНиР, § E20-1-44, п.1б применительно |

6,1 |

- |

4-27 |

- |

0,06 |

0,06 |

0-04 |

0-05 |

0,06 |

0-05 |

|

|

Установка арматуры отдельными стержнями |

- |

т |

0,06 |

ЕНиР, § Е4-1-46, п.3е, к=0,75 |

5,03 |

- |

3-89 |

- |

0,3 |

- |

0-23 |

- |

- |

- |

|

|

Сварка арматурных стержней внахлест с накладками из круглой стали |

03 |

100 м шва |

0,024 |

ВНиР, § В14-1-13, табл.3, |

44,2 |

- |

40-22 |

- |

0,06 |

- |

0-96 |

- |

- |

- |

|

|

Заделка борозд в бетонных перекрытиях |

- |

1 м |

1,0 |

ЕНиР, § E20-1-48, п.1 |

0,23 |

- |

0-15,4 |

- |

0,23 |

- |

0-15 |

- |

- |

- |

|

|

Итого на одно усиление |

|

|

|

|

|

|

|

|

1,65 |

0,06 |

1-38 |

0-05 |

0,06 |

0-05 |

|

Примечание. Заработная плата машиниста компрессора подсчитана по часовой тарифной ставке 4 разр. исходя из фактических затрат труда.

ВАРИАНТ 2

Таблица 4

|

Наименование процессов |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, р.-к. |

||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

|||||||

|

Разборка кирпичной кладки |

04 05 |

м3 |

0,2 |

ЕНиР, § E20-1-2 |

2,8 |

- |

1-96 |

- |

0,56 |

0,56 |

0-39 |

0-44 |

0,56 |

0-44 |

|

Установка опорных анкеров |

01 |

т |

0,04 |

ЕНиР, § E5-1-18, табл.1, п.1а |

33 |

- |

24-59 |

- |

1,32 |

- |

0-98 |

- |

- |

- |

|

Установка конструкций затяжки |

02 |

т |

0,066 |

ЕНиР, § E5-1-12, п.1г |

40 |

- |

29-80 |

- |

2,64 |

- |

1-97 |

- |

- |

- |

|

Установка сопрягающих -элементов |

01 |

т |

0,03 |

ЕНиР, § E5-1-18, табл.1, п.1а |

33 |

- |

24-59 |

- |

1,0 |

- |

0-74 |

- |

- |

- |

|

Натяжение затяжки |

- |

100 болтов |

0,04 |

ЕНиР, § E5-1-19, п.1, К=1,25 |

14,37 |

- |

10-71 |

- |

0,57 |

- |

0-43 |

- |

- |

- |

|

Заделка отверстий и выемок кирпичом |

06 |

100 шт. |

0,8 |

ЕНиР, § E20-1-15, п.1 |

6,2 |

- |

4-15 |

- |

4,96 |

- |

3-32 |

- |

- |

- |

|

Сварка металлоконструкций в положении: |

03 |

10 м шва |

0,12 |

ЕНиР, § E22-1-6, п.6ж, 9ж, К=1,2 |

8,76 |

- |

7-97 |

- |

1,05 |

- |

0-96 |

- |

- |

- |

|

вертикальном |

|

10 м шва |

0,12 |

|

|

|

|

|

|

|

|

|

|

|

|

горизонтальном |

|

|

|

То же, п.11ж,14ж K=1,2 |

10,44 |

- |

9-50 |

- |

1,25 |

- |

1-14 |

- |

- |

- |

|

Итого на одно усиление |

|

|

|

|

|

|

|

|

13,35 |

0,56 |

9-93 |

0-44 |

0,56 |

0-44 |

ВАРИАНТ 3

Таблица 5

|

Наименование процессов |

Номер фасета для пересчета показателей |

Единица измерения |

Объем работ |

Обоснование (ЕНиР и др. нормы) |

Норма времени |

Расценка, р.-к. |

Затраты труда |

Заработная плата, р.-к. |

Время пребывания машины на объекте, маш.-ч |

Заработная плата машиниста с учетом пребывания машины на объекте, р.-к. |

||||

|

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

рабочих, чел.-ч |

машиниста, чел.-ч (маш.-ч) |

рабочих |

машиниста |

|||||||

|

Пробивка отверстий в перекрытии |

07 |

100 отверст. |

0,04 |

ЕНиР, § E20-1-214, табл. 1, п.5в |

37 |

- |

25-90 |

- |

1,48 |

0,74 |

1-04 |

0-58 |

0,89 |

0-70 |

|

Пробивка борозд в бетонных основаниях |

- |

1 м борозды |

1 |

ЕНиР, § E20-1-210, п.3в |

0,3 |

- |

0-21 |

- |

0,3 |

0,15 |

0-21 |

0-12 |

|

|

|

Установка опорных анкеров |

01 |

т |

0,03 |

ЕНиР, § E5-1-18, табл.1, п. 1а |

33 |

- |

24-59 |

- |

0,99 |

- |

0-74 |

- |

- |

- |

|

Установка тяжей по балкам перекрытия |

02 |

т |

0,06 |

ЕНиР, § E5-1-12, п.1г |

40 |

- |

29-80 |

- |

2,4 |

- |

1-79 |

- |

- |

- |

|

Сварка металлоконструкций |

03 |

10 м шва |

0,08 |

ЕНиР, § Е22-1-6, п.9ж, К=1,25 |

9,125 |

- |

8-30 |

- |

0,73 |

- |

0-66 |

- |

- |

- |

|

То же |

|

10 м шва |

0,08 |

То же, п. 11з |

13,75 |

- |

12-51 |

- |

1,1 |

- |

1-00 |

- |

- |

- |

|

Установка хомутов и натяжение затяжки |

- |

100 болтов |

0,02 |

ЕНиР, § E5-1-19, п.1, К=1,25 |

14,37 |

- |

10-71 |

- |

0,29 |

- |

0-21 |

- |

- |

- |

|

Заделка бетоном отверстий в перекрытии |

- |

1 отв. |

4 |

ЕНиР, § E20-1-47, п. 1б |

0,73 |

- |

0-476 |

- |

2,84 |

- |

1-90 |

- |

- |

- |

|

Заделка борозд в бетонных перекрытиях |

- |

1 м борозды |

1 |

ЕНиР, § E20-1-48, п.1 |

0,23 |

- |

0-15,4 |

- |

0,23 |

- |

0-15 |

- |

- |

- |

|

Итого на одно усиление |

|

|

|

|

|

|

|

|

10,36 |

0,89 |

7-70 |

0-70 |

0,89 |

0-70 |

5. ГРАФИК ПРОИЗВОДСТВА РАБОТ.

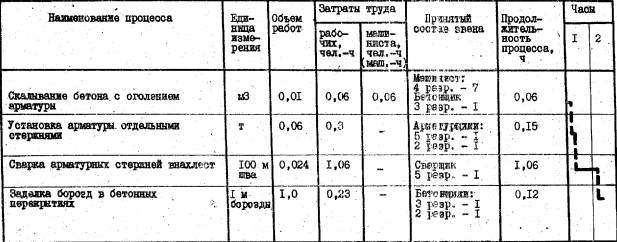

ВАРИАНТ 1

Таблица 6

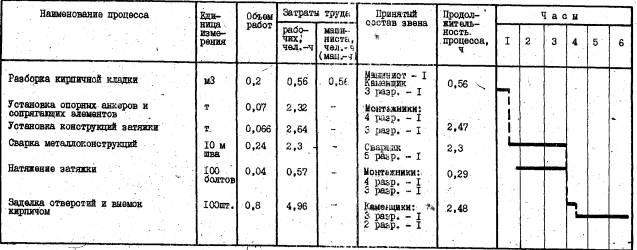

ВАРИАНТ 2

Таблица 7

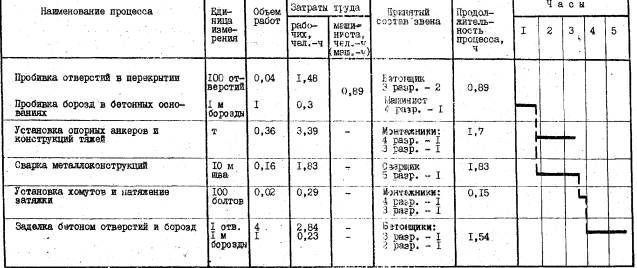

ВАРИАНТ 3

Таблица 8

6. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Потребность в инструменте, инвентаре и приспособлениях приведена в табл. 9

Таблица 9

|

Наименование |

Марка, техническая характеристика, ГОСТ, № чертежа |

Количество по вариантам |

Назначение |

||

|

1 |

2 |

3 |

|||

|

Компрессор |

ДК-9М ПК-10 ПР-10М |

1 |

1 |

1 |

Обеспечение работ энергией сжатого воздуха |

|

Сварочный трансформатор |

ТС-500 |

1 |

1 |

1 |

Сварочные работы; разогрев тяжей затяжки |

|

Отбойный молоток |

М0-5 МО-6 МО-7 |

4 4 4 |

4 4 4 |

4 4 4 |

Пробивание отверстии, разборка кирпичной кладки |

|

Бетонолом* |

ИЭ-4211 |

4 |

4 |

4 |

|

|

Ключ динамометрический |

|

- |

1 |

1 |

Подтягивание га ж и создание контролируемого натяжения затяжки |

|

Лесa трубчатые (комплект) |

1 |

1 |

1 |

Средства подмащивания |

|

|

Нормокомплект инструмента для выполнения монтажных работ |

По каталогам ВНИПИ труда в строительстве |

1 |

1 |

1 |

Производство работ |

|

Нормокомплект инструмента для выполнения каменных работ |

То же |

- |

1 |

- |

То же |

|

Нормокомплект инструмента для выполнения бетонных работ |

" |

1 |

- |

1 |

" |

|

Струбцина |

Индивидуальный проект |

4 |

4 |

4 |

Временное закрепление тяжей на усиливаемой балке |

|

Прибор измерительный** |

ЭМИН-3 |

- |

1 |

1 |

Контроль и измерение усилий натяжения |

|

Ключ гаечный |

ГОСТ 2841-80E |

- |

2 |

2 |

Производство работ |

Примечание. Примененная техника принята по каталогам Минстройдормаша.

* При использовании электроинструмента.

**При натяжении гаек обычными ключами,

Потребность в материалах и полуфабрикатах для выполнения работ приведена в табл. 10.

Таблица 10

|

Наименование материала, полуфабриката, конструкции (марка, ГОСТ) |

Вариант (фасет-код) |

Исходные данные |

Потребность |

|||

|

единица измерения |

объем работ в нормативных единицах |

принятая норма расхода материала |

в материале |

|||

|

Арматура стержневая горячекатаная периодического профиля по ГОСТ 5781-82 |

|

кг |

60* |

1,03 |

60,18* |

|

|

Кирпич М100 |

|

шт. |

80** |

1,02 |

82** |

|

|

Раствор цементный |

|

м3 |

0,01 |

1,02 |

0,0102 |

|

|

Стальной прокат 8240-72 8509-86 |

|

т |

0,104** 0,09*** |

1,037 |

0,108** 0,093*** |

|

|

Металлоизделия |

|

кг |

40** 16*** |

1,037 |

41,2** 16,6*** |

|

|

Электроды Э-42 |

|

кг на 10 м шва |

0,24* 0,24** 0,16*** |

|

7,02 |

1,68* 1,68** 1,12*** |

Примечание.

* Для варианта 1.

** Для варианта 2.

*** Для варианта 3.

7. ТЕХНИКА БЕЗОПАСНОСТИ

При производстве работ следует строго соблюдать требования СНиП III-4-80 "Техника безопасности в строительстве".

Леса должны соответствовать требованиям ГОСТ 27321-87, ГОСТ 24258-88, ГОСТ 28012-89. Устойчивость лесов должна быть обеспечена устройством подкосов и растяжек, схема расположения которых должна быть указана в проекте производства работ. Леса высотой до 4 м подлежат приемке прорабом или мастером с регистрацией в журнале производства работ, а выше 4 м - специальной комиссией с оформлением соответствующего акта.

При выполнении отдельных видов работ необходимо соблюдать требования типовых инструкций по охране труда для рабочих строительных специальностей.

К работе со строительными механизмами и агрегатами могут быть допущены лица, прошедшие специальное обучение и имеющие соответствующие удостоверения

При производстве работ в закрытых помещениях следует отдавать предпочтение оборудованию с электроприводом. При работе с электрифицированным инструментом необходимо постоянно следить за исправностью защитных кожухов и заземления.

При выполнении сварочных работ и нагреве тяжей затяжки следует обратить особое внимание на соблюдение требований "Правил пожарной безопасности при производстве строительно-монтажных работ" ППБ-05-86.

При работе в условиях действующего производства комплекс мероприятий по технике безопасности должен быть разработок совместно с администрацией данного предприятия; следует учитывать взаимовлияние действующего производства и строительно-монтажных работ.

8. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Нормативные затраты труда рабочих, чел.-ч. .................. 13,35

Нормативные затраты машинного времени, маш.-ч. ....... 0,56

Заработная плата рабочих, р.-к. ......................................... 9-93

Заработная плата механизаторов, р.-к. .............................. 0-44

Продолжительность выполнения работ, ч. ....................... 5,8

Выработка на одного рабочего в смену, т. ....................... 0,082

Условные затраты на механизацию, р.-к. ......................... 1-22

Сумма изменяемых затрат................. 11-15

Примечание. Технико-экономические показатели приведены для варианта 2

9. ФАСЕТНЫЙ КЛАССИФИКАТОР ФАКТОРОВ

ФАСЕТ 01

УСТАНОВКА ОПОРНЫХ АНКЕРОВ И ПОДКЛАДОК

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Масса конструкций, т, до: |

§ E5-1-18 |

|

|

|

0,01 |

|

1 |

По калькуляции |

|

0,016 |

|

2 |

Н.вр. и Расц. умножать на 0,636 |

|

0,02 |

|

3 |

То же, на 0,485 |

|

0,025 |

|

4 |

" на 0,378 |

|

0,03 |

|

5 |

" на 0,33 |

|

0,04 |

|

6 |

" на 0,23 |

|

0,05 |

|

7 |

" на 0,178 |

ФАСЕТ 02

УСТАНОВКА ТЯЖЕЙ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Масса одного тяжа, кг: |

§ E5-1-12 |

|

|

|

до 20 |

|

1 |

По калькуляции |

|

до 15 |

|

2 |

Н.вр. и Расц. умножать на 1,15 |

|

до 10 |

|

3 |

То же, на 1,425 |

|

до 5 |

|

4 |

" на 2,125 |

ФАСЕТ 03

СВАРКА МЕТАЛЛОКОНСТРУКЦИЙ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Катет шва, мм, до: |

ЕНиР, § Е22-1-6 |

|

|

|

12 |

|

1 |

По калькуляции |

|

14 |

|

2 |

Н.вр. и Расц. умножать на 1,27 |

|

16 |

|

3 |

То же, на 1,57 |

|

18 |

|

4 |

" на 1,92 |

ФАСЕТ 04

МЕХАНИЗИРОВАННАЯ РАЗБОРКА КИРПИЧНОЙ КЛАДКИ

|

Наименование фактора |

Об основание |

Код |

Значение фактора |

|

Раствор кладки цементный |

§ Е20-1-2 |

1 |

По калькуляции |

|

Известково-цементный |

То же |

2 |

Н.вр. и Расц. умножать на 0,75 |

|

Известковый |

" |

3 |

То же, 0,57 |

ФАСЕТ 05

РАЗБОРКА КИРПИЧНОЙ КЛАДКИ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Разборка механизированная |

§ E20-1-2 |

1 |

По калькуляции |

|

Разборка вручную |

То же |

1 |

Н.вр. и Расц. умножать на 1,53 |

ФАСЕТ 06

ЗАДЕЛКА ПРОЕМОВ В КИРПИЧНОЙ КЛАДКЕ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

Объем кладки в одном месте, до: |

§ E20-1-15 |

1 |

По калькуляции |

|

20 шт. кирпича |

|

|

|

|

50 шт. кирпича |

То же |

2 |

Н.вр и Расц. умножать на 0,58 |

ФАСЕТ 07

ПРОБИВКА ОТВЕРСТИЙ В ПЕРЕКРЫТИИ

|

Наименование фактора |

Обоснование |

Код |

Значение фактора |

|

При глубине пробивки. |

§ E20-1-214 |

|

|

|

мм, до: |

|

|

|

|

100 |

|

1 |

По калькуляции |

|

120 |

|

2 |

Н.вр и Расц. умножать |

|

150 |

|

3 |

То же, на 1,5 |

|

180 |

|

4 |

" на 1,8 |

|

200 |

|

5 |

" на 2,0 |

|

220 |

|

6 |

" на 2,2 |

|

250 |

|

7 |

" на 2,5 |